Пенопласт на основе фенольной смолы - RU2559509C2

Код документа: RU2559509C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к пенопласту на основе фенольной смолы.

Уровень техники

В числе теплоизолирующих материалов на основе вспененного пластика пенопласт на основе фенольной смолы характеризуется превосходными эксплуатационными характеристиками теплоизоляции, огнестойкостью и теплостойкостью и, таким образом, широко используются в качестве строительного материала и материала общепромышленного назначения. Примеры такого пенопласта на основе фенольной смолы включают пенопласты на основе фенольной смолы (фенольные пеноматериалы), характеризующиеся высокими эксплуатационными характеристиками теплоизоляции, которые предлагаются в источниках патентной литературы 1 и 2. Как считается, данные пенопласты на основе фенольной смолы могут быть использованы в кровлях, стенах и полах зданий, например, там, где менее вероятным будет приложение нагрузок. При таких вариантах использования высокий предел прочности при сжатии в направлении толщины продуктов не требуется, и, таким образом, данные пенопласты на основе фенольной смолы могут быть использованы в качестве продуктов низкой плотности, стоимость которых относительно невелика.

Перечень источников патентной литературы

[Источник патентной литературы 1] Публикация заявки PCT № WO 00/01761

[Источник патентной литературы 2] Публикация патентной заявки США № 2010/0010111

Краткое изложение изобретения

Техническая задача

Данные пенопласты на основе фенольных смол при их размещении в качестве заполнителя в кровле, стене и полу здания, например, требуют проведения точной предварительной резки в соответствии с заполняемыми участками, такими как между балкой и балкой, а после этого размещения заполнителя в них при одновременном прессовании в направлении, перпендикулярном направлению толщины пенопластов. В данном случае при сохранении свободного пространства на заполняемых участках вследствие неудовлетворительного свойства восстановления формы после прессования пенопластов эксплуатационные характеристики теплоизоляции ухудшаются.

В соответствии с этим, одна задача настоящего изобретения заключается в создании пенопласта на основе фенольной смолы, который даже в случае прессования при его размещении в качестве заполнителя может предотвратить ухудшение эксплуатационных характеристик теплоизоляции заполняемого им участка.

Решение задачи

В результате проведения обширного исследования, направленного на решение описанной выше задачи, авторы настоящего изобретения обнаружили то, что пенопласт на основе фенольной смолы, характеризующийся превосходным свойством восстановления формы после прессования без возникновения неблагоприятного воздействия на эксплуатационные характеристики теплоизоляции в отсутствие прессования или механическую прочность, может быть получен в результате оптимизации условий пенообразования и отверждения для композиции фенольной смолы в специфическом диапазоне плотностей, и осуществили настоящее изобретение.

Говоря более конкретно, настоящее изобретение предлагает следующие далее позиции от [1] до [6].

[1] Пенопласт на основе фенольной смолы содержит углеводород и/или хлорированный алифатический углеводород, где средний диаметр пор находится в диапазоне от 5 мкм или более до 200 мкм или менее, доля площади поверхности пустот составляет 5% или менее в его поперечном сечении, плотность находится в диапазоне от 15 кг/м3 или более до 26 кг/м3 или менее, и при проведении прессования с 10%-ным смещением в направлении, перпендикулярном направлению толщины, уровень восстановления формы по истечении 1 минуты после стравливания давления данного прессования находится в диапазоне от 96,0% или более до 98,5% или менее, а степень изменения уровней восстановления формы С находится в диапазоне от 0,030%/час или более до 0,060%/час или менее.

[2] Пенопласт на основе фенольной смолы в соответствии с позицией [1], где прессование проводят с 10%-ным смещением в направлении, перпендикулярном направлению толщины, доля замкнутых пор на среднем участке по истечении 24 часов после стравливания давления данного прессования находится в диапазоне от 80% или более до 94% или менее.

[3] Пенопласт на основе фенольной смолы в соответствии с позициями [1] или [2], где доля замкнутых пор на среднем участке составляет 85% или более, теплопроводность составляет 0,023 Вт/м·К или менее, а хрупкость составляет 25% или менее.

[4] Пенопласт на основе фенольной смолы в соответствии с любой одной из позиций от [1] до [3], где углеводород и хлорированный алифатический углеводород представляют собой компоненты пенообразователя.

[5] Пенопласт на основе фенольной смолы в соответствии с любой одной из позиций от [1] до [4], где уровень содержания углеводорода и/или уровень содержания хлорированного алифатического углеводорода в пенообразователе составляет 50% масс. или более.

[6] Пенопласт на основе фенольной смолы в соответствии с любой одной из позиций от [1] до [5], где углеводород является, по меньшей мере, одним представителем, выбранным из группы, состоящей из изобутана, нормального бутана, циклобутана, нормального пентана, изопентана, циклопентана и неопентана, и хлорированный алифатический углеводород представляет собой хлорпропан.

Технический результат изобретения

В соответствии с настоящим изобретением может быть предложен пенопласт на основе фенольной смолы, который даже в случае прессования при его размещении в качестве заполнителя может предотвратить ухудшение эксплуатационных характеристик теплоизоляции заполняемого им участка.

Описание вариантов осуществления

Теперь настоящее изобретение будет описано подробно на основании его предпочтительного варианта осуществления.

Пенопласт на основе фенольной смолы (ниже в настоящем документе также называемый «пенопластом») в настоящем варианте осуществления является пенопластом, в котором имеется большое количество пор в распределенном состоянии в фенольной смоле, полученной в результате реакции отверждения. Толщина пенопласта представляет собой наименьший размер из трех размеров пенопласта в направлении, в котором растет на поверхности композиция вспениваемой смолы при одновременном пенообразовании.

Плотность пенопласта на основе фенольной смолы находится в диапазоне от 15 кг/м3 или более до 26 кг/м3 или менее, предпочтительно от 20 кг/м3 или более до 25 кг/м3 или менее, а более предпочтительно от 18 кг/м3 или более до 24 кг/м3 или менее. В случае плотности, составляющей 15 кг/м3 или более, может быть обеспечена механическая прочность, такая как предел прочности при сжатии, и возникновения разрывов при обращении с пеноматериалом можно будет избежать. В соответствии с этим, может быть предотвращено ухудшение описанного ниже свойства восстановления формы после прессования. В противоположность этому, в случае превышения плотностью 26 кг/м3, предпочтительного свойства восстановления формы после прессования, необходимого для способа размещения заполнителя, ожидать невозможно. В случае плотности, составляющей 26 кг/м3 или менее, теплопередача через описанную ниже деталь из смолы и тому подобное менее вероятно увеличится, и, таким образом, эксплуатационные характеристики теплоизоляции могут быть обеспечены. Обратите внимание на то, что желательное значение может быть выбрано в качестве плотности пенопласта на основе фенольной смолы, в основном исходя из пропорции пенообразователя и условий в печи во время отверждения.

Пенопласт на основе фенольной смолы включает внутри относительно большие (диаметром, составляющим обычно 1 мм или более) сферические или аморфные полости (ниже в настоящем документе называемые пустотами). Пустоты в общем случае образуются, например, вследствие соединения пор, неравномерного испарения пенообразователя или захватывания воздуха в способе пенообразования. Пустоты могут образовываться даже при проведении формования после прохождения отверждения пенообразователя. Это приводит к уменьшению предела прочности при сжатии, а также создает неблагоприятный внешний вид.

Пустоты в настоящем описании изобретения определяют следующим далее образом. Говоря более конкретно, при резке пенопласта на основе фенольной смолы параллельно его передней и задней поверхностям и измерении полостей, присутствующих на поверхности резки, по описанному ниже методу пустотами считаются полости, имеющие площадь поверхности, составляющую 2 мм2 или более.

Пенопласт на основе фенольной смолы включает так мало пустот, что совокупная площадь поверхности пустот составляет 5% или менее от совокупной площади поверхности резки. Такой пенопласт на основе фенольной смолы, у которого теплопередача может быть стабильно уменьшена, демонстрирует в значительной степени превосходный эффект, заключающийся в малости вариаций предела прочности при сжатии. В дополнение к этому, вследствие однородности пор их внешний вид также в значительной степени превосходен. Доля пустот, достаточно удовлетворительная для физических свойств и внешнего вида, составляет 5% или менее, предпочтительно 3% или менее, более предпочтительно 2% или менее, кроме того, предпочтительно 1% или менее, в особенности предпочтительно 1% или менее, а наиболее предпочтительно 0,5% или менее.

Средний диаметр пор для пенопласта на основе фенольной смолы находится в диапазоне от 5 мкм или более до 200 мкм или менее, а предпочтительно от 40 мкм или более до 100 мкм или менее. В случае среднего диаметра пор, составляющего 5 мкм или более, увеличение плотности пеноматериала может быть предотвращено. В результате доля теплопередачи через деталь из смолы в виде пеноматериала может быть уменьшена, благодаря чему могут быть обеспечены эксплуатационные характеристики теплоизоляции пенопласта на основе фенольной смолы. В случае превышения средним диаметром пор 200 мкм теплопроводность, наоборот, увеличится вследствие излучения, и, таким образом, эксплуатационные характеристики теплоизоляции пеноматериала могут ухудшиться.

Характеристики пенопласта на основе фенольной смолы настоящего варианта осуществления заключаются в том, что в предположении размещения в качестве заполнителя пенопласта на основе фенольной смолы между балкой и балкой (заполняемый участок), например, при прессовании пенопласта на основе фенольной смолы в направлении, перпендикулярном направлению толщины, с 10%-ным смещением, уровень восстановления формы по истечении 1 минуты времени после времени стравливания давления прессования и степень изменения уровней восстановления формы С оптимизируются. Как было установлено, при высокой плотности пенопласта на основе фенольной смолы (27 кг/м3 или более) даже в случае высокого уровня восстановления формы по истечении 1 минуты после стравливания давления прессования степень изменения уровней восстановления формы С будет иметь тенденцию к уменьшению. Даже в случае возможного увеличения степени изменения уровней восстановления формы С в результате простого увеличения количества пенообразователя, добавленного для уменьшения плотности пенопласта на основе фенольной смолы, (26 кг/м3 или менее) баланс между отверждением и пенообразованием будет утрачиваться, и уровень восстановления формы по истечении 1 минуты после стравливания давления прессования будет ухудшаться. В соответствии с этим, как считается, для обычных пенопластов на основе фенольной смолы, даже при наличии у них высокой плотности или низкой плотности, в случае прессования пенопластов на основе фенольной смолы с 10%-ным смещением в направлении, перпендикулярном направлению толщины, ни один из них одновременно не удовлетворял как уровень восстановления формы по истечении 1 минуты после стравливания давления прессования, так и степень изменения уровней восстановления формы С, требуемые для способа размещения заполнителя. С учетом этого в настоящем варианте осуществления в результате подходящего для использования регулирования прохождения пенообразования и отверждения в способе получения пенопласта на основе фенольной смолы был получен пенопласт на основе фенольной смолы, который удовлетворяет как уровень восстановления формы по истечении 1 минуты после стравливания давления прессования, так и степень изменения уровней восстановления формы С, требуемые для способа размещения заполнителя, и имеет низкую плотность.

Уровень восстановления формы по истечении 1 минуты после стравливания давления прессования находится в диапазоне от 96,0% или более до 98,5% или менее, более предпочтительно от 96,1% или более до 98,0% или менее, кроме того, предпочтительно от 96,5% или более до 98,0% или менее, и, кроме того, еще более предпочтительно от 97,0% или более до 98,0% или менее. В случае уровня восстановления формы, составляющего 96,0% или более, можно будет избежать сохранения свободного пространства между пенопластом и балкой в ходе способа размещения заполнителя или отделения пенопласта от заполняемого участка. Между тем, в случае уровня восстановления формы, составляющего 98,5% или менее, скорость восстановления формы становится подходящей для использования при фактическом способе размещения заполнителя. Уровень восстановления формы по истечении 1 минуты после стравливания давления прессования представляет собой показатель, который в основном соотносится с легкостью реализации способа размещения заполнителя.

Степень изменения уровней восстановления формы С представляет собой величину, определяемую по уровню восстановления формы по истечении 1 минуты после стравливания давления прессования и по уровню восстановления формы по истечении 24 часов после этого. Говоря более конкретно, в предположении представления абсциссой времени и представления ординатой уровня восстановления формы степень изменения уровней восстановления формы С определяют в результате вычисления наклона линии, которая соединяет точки, нанесенные на график для уровня восстановления формы по истечении 1 минуты после стравливания давления прессования и уровня восстановления формы по истечении 24 часов после этого. Степень изменения уровней восстановления формы С находится в диапазоне от 0,030%/час (час) или более до 0,060%/час или менее, более предпочтительно от 0,032%/час или более до 0,055%/час или менее, кроме того, предпочтительно от 0,032%/час или более до 0,046%/час или менее, кроме того, еще более предпочтительно от 0,038%/час или более до 0,046%/час или менее, а наиболее предпочтительно от 0,034%/час или более до 0,042%/час или менее. В случае степени изменения, составляющей 0,030% или более, можно будет избежать сохранения свободного пространства между пенопластом и балкой в ходе способа размещения заполнителя или отделения пенопласта от заполняемого участка. Между тем, в результате задания верхнего предела степени изменения, составляющего 0,060%/час, скорость восстановления формы становится подходящей для использования при фактическом способе размещения заполнителя. Степень изменения уровней восстановления формы С представляет собой показатель, который в основном соотносится с легкостью обеспечения воздухонепроницаемости.

В случае проведения предварительной резки пенопласта на основе фенольной смолы, демонстрирующего описанные выше характеристики, а после этого размещения заполнителя на заполняемом участке при одновременном прессовании в направлении, перпендикулярном направлению толщины, для пластины на основе фенольной смолы может быть восстановлена (реставрирована) форма, так что никакого свободного пространства на заполняемом участке не остается.

Доля замкнутых пор на среднем участке по истечении 24 часов после стравливания давления прессования, проводимого с 10%-ным смещением в направлении, перпендикулярном направлению толщины пенопласта, предпочтительно находится в диапазоне от 80% или более до 94% или менее. В случае доли замкнутых пор на среднем участке, меньшей, чем 80%, достаточные эксплуатационные характеристики теплоизоляции получить будет нельзя, что не является благоприятным. Доля замкнутых пор на среднем участке в данном случае обозначает долю замкнутых пор, которую измеряют для участка (предпочтительно цилиндрического образца, имеющего диаметр в диапазоне от 35 мм до 36 мм и высоту в диапазоне от 30 мм до 40 мм), который выдолбили из пенопласта вдоль направления, перпендикулярного направлению толщины, так чтобы средний участок заключался бы в направлении толщины пенопласта.

Доля замкнутых пор на среднем участке пенопласта на основе фенольной смолы в отсутствие прессования составляет предпочтительно 85% или более, а более предпочтительно 90% или более. В случае данной доли замкнутых пор, меньшей, чем 85%, появится возможность замещения пенообразователя в пенопласте на основе фенольной смолы воздухом, и эксплуатационные характеристики теплоизоляции будут иметь тенденцию к ухудшению.

Теплопроводность пенопласта на основе фенольной смолы составляет предпочтительно 0,023 Вт/м·K или менее, а более предпочтительно 0,019 Вт/м·К или менее. В дополнение к этому, хрупкость пенопласта на основе фенольной смолы предпочтительно составляет 25% или менее.

Пенопласт на основе фенольной смолы получают из композиции фенольной смолы, включающей, по меньшей мере, фенольную смолу, пенообразователь и отвердитель.

Примеры фенольной смолы включают относящуюся к резольному типу фенольную смолу, синтезированную при использовании гидроксида щелочного металла или гидроксида щелочноземельного металла, относящуюся к новолачному типу фенольную смолу, синтезированную при использовании кислотного катализатора, относящуюся к аммиачно-резольному типу фенольную смолу, синтезированную при использовании аммиака, и относящуюся к типу бензилового простого эфира фенольную смолу, синтезированную при использовании нафтената свинца. В их числе предпочтительной является фенольная смола, относящаяся к резольному типу. Фенольную смолу, относящуюся к резольному типу, получают в результате полимеризации фенола и формалина в качестве материалов исходного сырья при нагревании в температурном диапазоне от 40 до 100°С совместно с щелочным катализатором. По мере надобности во время полимеризации резольной смолы может быть добавлена добавка, такая как мочевина. В случае добавления мочевины, кроме того, предпочитается предварительно примешивать к резольной смоле мочевину, которую подвергли оксиметилированию под действием щелочного катализатора. Вследствие содержания в резольной смоле после синтеза в общем случае избыточной воды, уровень содержания воды доводят до величины, подходящей для использования при пенообразовании в ходе получения пеноматериала из смолы. К фенольной смоле также могут быть добавлены алифатический углеводород, алициклический углеводород, имеющий высокую температуру кипения, или их смесь; разбавитель для регулирования вязкости, такой как этиленгликоль и диэтиленгликоль; и порошкообразный материал повторной переработки или другие добавки по мере надобности.

Начальное молярное соотношение между фенолами и альдегидами в фенольной смоле находится предпочтительно в диапазоне от 1:1 до 1:4,5, более предпочтительно в диапазоне от 1:1,5 до 1:2,5. В настоящем варианте осуществления примеры фенолов, предпочтительно использующихся при синтезе фенольной смолы, включают сам фенол и другие фенолы, и примеры других фенолов включают резорцин, катехин, о-, м- и п-крезол, ксиленолы, этилфенолы и п-трет-бутилфенол. Также могут быть использованы и двуядерные фенолы.

В качестве альдегидов предпочитается использовать сам формальдегид и другие альдегиды. Примеры других альдегидов, которые могут быть использованы, включают глиоксаль, ацетальдегид, хлораль, фурфураль и бензальдегид. В качестве добавки, например, могут быть добавлены мочевина, дициандиамид или меламин. В настоящем описании изобретения при добавлении данных добавок фенольную смолу соотносят с фенольной смолой после добавления добавок.

Вязкость фенольной смолы при 40°С находится в диапазоне от 5000 мПа·сек или более до 100000 мПа·сек или менее, предпочтительно от 7000 мПа·сек или более до 50000 мПа·сек или менее, а кроме того, предпочтительно от 10000 мПа·сек или более до 40000 мПа·сек или менее. В дополнение к этому, уровень содержания воды предпочтительно находится в диапазоне от 1,5% масс. или более до 30% масс. или менее.

В дополнение к фенольной смоле, пенообразователю и отвердителю может быть добавлено поверхностно-активное вещество. Поверхностно-активное вещество и пенообразователь могут быть добавлены к фенольной смоле предварительно, или же они могут быть добавлены совместно с отвердителем.

В качестве поверхностно-активного вещества могут быть использованы те, которые в общем случае используют при получении пенопласта на основе фенольной смолы. В их числе эффективными являются неионные поверхностно-активные вещества. Например, предпочтительными являются алкиленоксид, который представляет собой сополимер этиленоксида и пропиленоксида, конденсат алкиленоксида и касторового масла, продукт конденсации алкиленоксида и алкилфенола, такого как нонилфенол или додецилфенол, полиоксиэтиленалкиловый простой эфир, содержащий фрагмент алкилового простого эфира, содержащий от 14 до 22 атомов углерода, и кроме того, жирные сложные эфиры, такие как полиоксиэтиленовый жирный сложный эфир, соединения на силиконовой основе, такие как полидиметилсилоксан, и, например, полиспирты. Данные поверхностно-активные вещества могут быть использованы индивидуально или в виде комбинации из двух или более из них. Несмотря на отсутствие конкретных ограничений, накладываемых на количество использования, данные поверхностно-активные вещества предпочтительно используют в количестве в диапазоне от 0,3 до 10 массовых частей в расчете на 100 массовых частей фенольной смолы.

Компоненты пенообразователя предпочтительно представляют собой углеводород (отличный от хлорированного алифатического углеводорода) и хлорированный алифатический углеводород. В дополнение к этому, уровень содержания углеводорода и/или уровень содержания хлорированного алифатического углеводорода в пенообразователе, кроме того, предпочтительно составляет 50% масс. или более. Количество пенообразователя по отношению к количеству фенольной смолы варьируется в зависимости от типов пенообразователя, совместимости с фенольной смолой и потерь в ходе способов пенообразования и отверждения, но находится предпочтительно в диапазоне от 4,5 до 11,5 массовой части, а более предпочтительно от 6,5 до 11,5 массовой части. В случае количества пенообразователя по отношению к количеству фенольной смолы, составляющего 4,5 массовой части или более, можно будет получить пенопласт на основе фенольной смолы, имеющий плотность, составляющую 26 кг/м3 или менее. В случае количества пенообразователя по отношению к количеству фенольной смолы, составляющего 11,5 массовой части или менее, можно будет получить пенопласт на основе фенольной смолы, имеющий плотность, составляющую 15 кг/м3 или более.

В качестве углеводорода предпочтительными являются циклические или цепные алкан, алкен и алкин, каждый из которых содержит от 3 до 7 атомов углерода. Говоря более конкретно, их примеры включают нормальный бутан, изобутан, циклобутан, нормальный пентан, изопентан, циклопентан, неопентан, нормальный гексан, изогексан, 2,2-диметилбутан, 2,3-диметилбутан и циклогексан. В их числе предпочтительно используют пентаны, включающие нормальный пентан, изопентан, циклопентан и неопентан, и бутаны, включающие нормальный бутан, изобутан и циклобутан.

В качестве хлорированного алифатического углеводорода используют прямоцепочечные или разветвленноцепочечные соединения, каждое из которых содержит от 2 до 5 атомов углерода. Количество связанных атомов хлора не ограничивают, но предпочтительно используют те соединения, которые содержат от одного до четырех атомов хлора, и их примеры включают дихлорэтан, пропилхлорид, изопропилхлорид, бутилхлорид, изобутилхлорид, пентилхлорид и изопентилхлорид. В их числе более предпочтительно используют пропилхлорид и изопропилхлорид, представляющий собой хлорпропан. Данные хлорированные алифатические углеводороды могут быть использованы индивидуально или в виде комбинации из двух или более из них.

Отвердителем предпочтительно является кислотный отвердитель, который может отверждать фенольную смолу. Однако, в случае использования кислоты, содержащей воду, может возникать, например, разрушение стенок (участков, отличных от пор или пустот) в пеноматериале, и, таким образом, предпочтительным является кислотно-ангидридный отвердитель. В качестве кислотно-ангидридного отвердителя предпочтительными являются фосфорный ангидрид и безводная арилсульфоновая кислота. Примеры безводной арилсульфоновой кислоты включают толуолсульфоновую кислоту, ксилолсульфоновую кислоту, фенолсульфоновую кислоту, замещенную фенолсульфоновую кислоту, ксиленолсульфоновую кислоту, замещенную ксиленолсульфоновую кислоту, додецилбензолсульфоновую кислоту, бензолсульфоновую кислоту и нафталинсульфоновую кислоту, и данные соединения могут быть использованы индивидуально или в виде комбинации из двух или более из них. В дополнение к этому, в качестве отверждающего вспомогательного вещества, например, могут быть добавлены резорцин, крезол, салигенин (о-метилолфенол) или п-метилолфенол. Данные отвердители могут быть разбавлены растворителем, таким как этиленгликоль и диэтиленгликоль.

Количество использующегося кислотного отвердителя различается в зависимости от типа, и при использовании фосфорного ангидрида его используют в количестве предпочтительно в диапазоне от 5 массовых частей или более до 30 массовых частей или менее, более предпочтительно от 8 массовых частей или более до 25 массовых частей или менее, по отношению к 100 массовым частям фенольной смолы. В случае использования смеси из 60% масс. моногидрата пара-толуолсульфоновой кислоты и 40% масс. диэтиленгликоля ее используют в количестве, находящемся в диапазоне предпочтительно от 3 массовых частей или более до 30 массовых частей или менее, более предпочтительно от 5 массовых частей или более до 20 массовых частей или менее, по отношению к 100 массовым частям фенольной смолы.

Ниже в настоящем документе будет описан способ получения описанного выше пенопласта на основе фенольной смолы.

Способ получения пенопласта на основе фенольной смолы включает стадию перемешивания, заключающуюся в перемешивании композиции фенольной смолы, включающей, по меньшей мере, фенольную смолу, пенообразователь и отвердитель, при использовании смесителя, стадию выпуска, заключающуюся в выпуске перемешанной композиции фенольной смолы на материал поверхности и стадию получения пенопласта, заключающуюся в получении пенопласта на основе фенольной смолы из композиции фенольной смолы, выпущенной на материал поверхности.

На стадии перемешивания при использовании смесителя в надлежащих описанных выше условиях перемешивают, по меньшей мере, фенольную смолу, пенообразователь и отвердитель. В качестве смесителя может быть использован тот, который описывается в публикации японской выложенной патентной заявки № Н10-225993. Количество частей пенообразователя, добавленного по отношению к 100 массовым частям фенольной смолы, предпочтительно составляет 4,5 массовой части или более. На стадии выпуска композицию фенольной смолы, перемешанную на стадии перемешивания, выпускают на материал поверхности.

На стадии получения пенопласта композицию фенольной смолы, выпущенную на материал поверхности, подвергают предварительному формованию выравнивающим образом сверху и снизу при одновременных пенообразовании и отверждении, а после этого формованию в виде пластины при одновременных дополнительных пенообразовании и отверждении.

Примеры данных способов предварительного формования и формования включают различные способы в зависимости от цели производства, такие как способ использования пластинчатого двойного транспортера, способ использования металлического валика или стального листа и способ использования их в комбинации. В их числе при проведении формования с использованием пластинчатого двойного транспортера, например, композиция фенольной смолы, покрытая материалами верхней и нижней поверхностей, после непрерывного направления в пластинчатый двойной транспортер может быть подвергнута воздействию давления сверху и снизу при одновременных нагревании, пенообразовании и отверждении с одновременным доведением до предварительно определенной толщины и, таким образом, сформована в виде листа. В качестве материалов поверхности, использующихся в данном случае, предпочтительным является гибкий материал поверхности, и с точки зрения удобства в работе в качестве пенопласта и экономической эффективности, в частности, наиболее предпочтительными являются нетканый материал или бумага из синтетического волокна.

Описанные ниже нагревание и регулирование температуры могут быть проведены при использовании первой секции регулирования температуры и второй секции регулирования температуры, которая следует за первой секцией регулирования температуры. Нагревание и регулирование температуры желательно проводить при использовании, по меньшей мере, трех секций регулирования температуры, в каждой из которой время пребывания составляет 0,5 минуты или более, включая первую секцию регулирования температуры и вторую секцию регулирования температуры. В качестве плотности пенопласта на основе фенольной смолы желательное значение может быть выбрано в основном исходя из количества пенообразователя по отношению к количеству фенольной смолы и условий в печи во время отверждения, а условия в печи во время отверждения можно контролировать исходя из количества пенообразователя по отношению к количеству фенольной смолы при получении пенопласта на основе фенольной смолы настоящего изобретения.

В первой секции регулирования температуры температуру регулируют на уровне равной и большей, чем 5°C и меньшей, чем 65°С. В качестве способа данного регулирования температуры может быть использован, например, горячий воздух, или может быть использована температура наружного воздуха. Первая секция регулирования температуры также может представлять собой коробкообразное замкнутое пространство, или она может находиться в состоянии, открытом для атмосферы. До тех пор, пока можно будет проводить желательное регулирование температуры, не будет иметь значения то, будет ли первая температурная секция представлять собой замкнутое пространство, или будет ли она частично открыта для атмосферы. Для способа формования в данной секции предпочитается использовать бесконечный ленточный стальной двойной транспортер, пластинчатый двойной транспортер или, например, вальцы. Время пребывания в первой секции регулирования температуры находится в диапазоне предпочтительно от 0,5 минуты или более до 1 часа или менее, а более предпочтительно от 2 минут или более до 30 минут или менее, с учетом назначения секции регулирования температуры. В случае времени пребывания, составляющего 0,5 минуты или более, пенообразование может быть промотировано в достаточной степени. Время пребывания можно регулировать в основном в соответствии со скоростью пенообразования. Однако, в случае избыточно продолжительного времени пребывания, отверждение станет недостаточным по отношению к пенообразованию, и, таким образом, существует возможность того, что композиция фенольной смолы, которая однажды разбухла, впоследствии может сдуться. В соответствии с этим, в случае времени пребывания, меньшего, чем 1 час, может быть уменьшен риск того, что толщина Т1 композиции фенольной смолы непосредственно перед поступлением в описанную ниже вторую секцию регулирования температуры может стать меньшей, чем предварительно определенное значение, и может быть получен пенопласт на основе вспененной фенольной смолы, имеющий предварительно определенную плотность, при одновременном сохранении баланса между отверждением и пенообразованием.

Вторая секция регулирования температуры обеспечивает регулирование температур в диапазоне от 65°С или более до 100°С или менее. В качестве способа данного регулирования температуры предпочтительно использовать, например, в основном горячий воздух в коробкообразном замкнутом пространстве. В данной секции предварительное формование может быть проведено при использовании бесконечного ленточного стального двойного транспортера, пластинчатого двойного транспортера или, например, вальцев. Время пребывания во второй секции регулирования температуры находится в диапазоне предпочтительно от 5 минут или более до 3 часов или менее, поскольку в данном случае в качестве основного процесса стимулируется прохождение реакций пенообразования и отверждения. В случае времени пребывания, составляющего 5 минут или более, пенообразование и отверждение могут быть промотированы в достаточной степени. При завершении пенообразования и отверждения композиции фенольной смолы до определенного уровня, свойства таким образом полученного пенопласта на основе фенольной смолы вряд ли будут изменятся. В соответствии с этим, в случае времени пребывания, составляющего 3 часа или менее, эффективность получения пенопласта на основе фенольной смолы может быть увеличена.

В предположении равенства толщины композиции фенольной смолы непосредственно до поступления во вторую секцию регулирования температуры значению Т1 и равенства толщины композиции фенольной смолы после второй секции регулирования температуры значению Т соотношение Т1/Т между значениями Т1 и Т находится предпочтительно в диапазоне от 0,2 или более до 0,7 или менее, а более предпочтительно от 0,2 или более до 0,6 или менее. В результате задания значения Т1/Т, составляющего 0,2 или более, может быть выдержан баланс между пенообразованием и отверждением во второй секции регулирования температуры, и может быть предотвращено ухудшение свойств при получении продукта, имеющего желательную толщину. В дополнение к этому, в результате задания значения Т1/Т, составляющего 0,7 или менее, температура композиции смолы избыточно не увеличивается, и пенообразование не протекает избыточно по отношению к отверждению, и, таким образом, доля замкнутых пор в продукте увеличивается, и эксплуатационные характеристики теплоизоляции продукта улучшаются. Регулирование значения Т1/Т проводят в основном в результате изменения количества пенообразователя по отношению к количеству фенольной смолы и изменения температуры в первой секции регулирования температуры до значения Т1. Говоря более конкретно, в результате увеличения количества пенообразователя или задания относительно высокой температуры в первой секции регулирования температуры может быть промотировано пенообразование в первой секции регулирования температуры, и значение Т1 может быть увеличено дополнительно. Наоборот, в результате уменьшения количества пенообразователя или задания относительно низкой температуры в первой секции регулирования температуры, может быть подавлено пенообразование в первой секции регулирования температуры, и значение Т1 может быть дополнительно уменьшено. В альтернативном варианте, регулирование значения Т1/Т также может быть проведено в результате изменения реакционной способности фенольной смолы или количества используемого катализатора для изменения значения Т1. В данном случае значение Т1/Т имеет тенденцию к увеличению по мере увеличения количества пенообразователя по отношению к количеству фенольной смолы, но значение Т1/Т задают составляющим 0,7 или менее, благодаря чему температура в первой секции регулирования температуры может быть задана относительно низкой. В дополнение к этому, в случае чрезмерно большой скорости пенообразования температура в первой секции регулирования температуры может быть задана относительно низкой. Значение Т можно регулировать в основном в результате изменения количества пенообразователя по отношению к количеству фенольной смолы, температуры в первой секции регулирования температуры и температуры во второй секции регулирования температуры.

При нагревании и в ходе регулирования температуры важно проводить регулирование в первой секции регулирования температуры на уровне температуры, равной или большей, чем 5°С, и меньшей, чем 65°С, и во второй секции регулирования температуры на уровне температуры, находящейся в диапазоне от 65°С или более до 100°С или менее. В результате данного регулирования на стадии, на которой композицию фенольной смолы вводят во вторую секцию регулирования температуры, прохождение пенообразования и отверждения в композиции фенольной смолы подходящим образом может быть отрегулировано, и, таким образом, свойство восстановления формы после прессования станет превосходным в случае нахождения плотности пенопласта на основе фенольной смолы в диапазоне от 15 до 26 кг/м3. Разница температур между первой секцией регулирования температуры и второй секцией регулирования температуры предпочтительно составляет 10°С или более.

Примеры предпочтительного способа получения пенопласта на основе фенольной смолы включают способ получения пенопласта на основе фенольной смолы, при котором композицию фенольной смолы, содержащую фенольную смолу, пенообразователь и отвердитель, где пенообразователь присутствует в количестве в диапазоне от 4,5 до 11,5 массовой части по отношению к 100 массовым частям фенольной смолы, выпускают на материал поверхности и композицию фенольной смолы на материале поверхности нагревают, а температуру регулируют. Данные нагревание и регулирование температуры проводят в первой секции регулирования температуры и во второй секции регулирования температуры, температура в первой секции регулирования температуры составляет величину, равную или большую 5°С и меньшую 65°С, а температура во второй секции регулирования температура составляет величину в диапазоне от 65°С или более до 100°C или менее, предполагается то, что толщина композиции фенольной смолы непосредственно до поступления во вторую секцию регулирования температуры составляет значение Т1, а толщина композиции фенольной смолы после второй секции регулирования температуры составляет значение Т, и изменяют, по меньшей мере, одного представителя, выбранного из количества пенообразователя, температуры в первой секции регулирования температуры и температуры во второй секции регулирования температуры, так чтобы значение Т1/Т становилось бы равным величине в диапазоне от 0,2 до 0,7. По данному способу получения может быть подходящим образом отрегулировано прохождение пенообразования и отверждения в композиции фенольной смолы, и, таким образом, будут удовлетворены как уровень восстановления формы по истечении 1 минуты после стравливания давления прессования, так и степень изменения уровней восстановления формы С, требуемые для способа размещения заполнителя, в случае плотности пенопласта на основе фенольной смолы, находящейся в диапазоне от 15 до 26 кг/м3.

Кроме того, предпочитается проводить нагревание и регулирование температуры в третьей секции регулирования температуры после проведения нагревания и регулирования температуры при использовании секций регулирования температуры первой секции регулирования температуры и второй секции регулирования температуры. Температура в третьей секции регулирования температуры предпочтительно находится в диапазоне от 90°С или более до 120°С или менее. В случае данного значения, меньшего, чем 90°С, влага в пенопласте с меньшей вероятностью испарится, а в случае данного значения, составляющего 120°С или более, доля замкнутых пор уменьшится, и эксплуатационные характеристики теплоизоляции продукта ухудшатся. В результате предусматривания наличия третьей секции регулирования температуры можно стимулировать испарение влаги в композиции фенольной смолы после завершения формования.

Примеры

Теперь настоящее изобретение будет описано более подробно при обращении к примерам и сравнительным примерам, но настоящее изобретение этим не ограничивается.

<Синтез фенольной смолы>

В реактор загружали и перемешивали при использовании пропеллерной мешалки 3500 кг формальдегида с концентрацией 52% масс. и 2510 кг фенола с концентрацией 99% масс. Температуру жидкости в реакторе доводили до 40°С при использовании регулятора температуры. После этого при одновременном добавлении водного раствора гидроксида натрия с концентрацией 50% масс. температуру увеличивают для обеспечения прохождения в жидкости реакции. На стадии достижения вязкостью Освальда 60 сантистоксов (=60×10-6 м2/сек, измеренное значение при 25°С) реакционную жидкость охлаждали и сюда же добавляли 570 кг мочевины (в соответствии с 15% моль количества загруженного формальдегида). После этого реакционную жидкость охлаждали до 30°С и нейтрализовали до значения рН 6,4 при использовании водного раствора моногидрата пара-толуолсульфоновой кислоты с концентрацией 50% масс.

Данную реакционную жидкость обезвоживали при 60°С и измеряли вязкость и уровень содержания воды в получающемся в результате продукте. Вязкость при 40°С составляла 5800 мПа·сек, а уровень содержания воды составлял 5% масс. Данный продукт обозначили названием фенольной смолы A-U.

<Уровень процентного содержания влаги>

Уровень процентного содержания влаги в фенольной смоле измеряли при использовании устройства Karl Fischer Moisture Titrator MKA-510 (производство компании Kyoto Electronics Manufacturing Co., Ltd.).

<Вязкость фенольной смолы>

Измеренное значение получали после стабилизации в течение трех минут при 40°С при использовании ротационного вискозиметра (тип R-100, роторная часть 3°×R-14, производство компании Toki Sangyo Co., Ltd.).

(Пример 1)

Блок-сополимер этиленоксида-пропиленоксида (Pluronic F-127, производство компании BASF) перемешивали в качестве поверхностно-активного вещества при доле 2,0 массовой части по отношению к 100 массовым частям фенольной смолы A-U.

Отходы пеноматериала на основе фенольной смолы (NEOMA Foam, производство компании Asahi Kasei Construction Materials Corporation) отшелушивали и грубо размалывали при использовании роликовой мельницы (сухого типа, диаметр 900 мм × 1500 мм), лицевые материалы удаляли отсюда при использовании сита (отверстие сита: 1,2 мм), после этого проводили измельчение в порошок компактным образом при использовании вибрационной шаровой мельницы (сухого типа, внутренний диаметр 150 мм, 15,5 л/цилиндр × два цилиндра), порошкообразный пеноматериал, имеющий большой размер частиц, удаляли при использовании сита (отверстие сита: 0,5 мм), а после этого получали порошкообразный пеноматериал на основе фенольной смолы, имеющий насыпную плотность 183 кг/м3. При проведении для данного порошкообразного пеноматериала на основе фенольной смолы измерения при использовании анализатора размера частиц, относящегося к типу рассеяния лазерного дифракционного излучения, средний размер частиц составлял 26,4 мкм.

Данный порошкообразный материал в количестве 5 массовых частей добавляли в фенольную смолу A-U в количестве 100 массовых частей, и все это замешивали при использовании двухчервячного экструдера (производство компании TECHNOVEL Corporation). Расход данного пеноматериала на основе фенольной смолы, содержащего фенольную смолу, (при записи «расход смолы» в таблице 1) задавали равным 40,7 кг/час, в смесительную головку, температуру которой регулируют на уровне 25°С, подавали композицию, включающую смесь из 7,7 массовой части изопентана с концентрацией 50% масс. и изобутана с концентрацией 50% масс. в качестве пенообразователей и смесь из 13 массовых частей ксилолсульфоновой кислоты с концентрацией 80% масс. и диэтиленгликоля с концентрацией 20% масс. в качестве кислотных отвердителей по отношению к 100 массовым частям порошкообразного пеноматериала на основе фенольной смолы, содержащего фенольную смолу, и данную композицию подавали на движущийся материал нижней поверхности через распределительный трубопровод с несколькими отверстиями. Использовавшийся смеситель относился к тому же самому типу, что и тот, который описывается в публикации японской выложенной патентной заявки № Н10-225993. Говоря более конкретно, смеситель имеет впускное отверстие для композиции смолы в виде фенольной смолы, к которой добавляют поверхностно-активное вещество и пенообразователь на верхней боковой поверхности смесителя, а также впускное отверстие для отвердителя на его боковой поверхности поблизости от центра участка перемешивания, в котором ротор производит перемешивание. Участок после участка перемешивания приводит к соплу для выпуска пеноматериала. То есть, часть до впускного отверстия катализатора определяют как перемешивающий участок (передний участок), часть от впускного отверстия катализатора до части завершения перемешивания определяют как перемешивающий участок (задний участок), а часть от части завершения перемешивания до сопел определяют как распределяющий участок, и смеситель конструируют из данных участков. Распределяющий участок имеет множество сопел на конце, и его определяют таким образом, чтобы перемешанная вспениваемая композиция фенольной смолы была бы распределена равномерно.

Вспениваемую композицию фенольной смолы, подаваемую на материал нижней поверхности, покрывали материалом верхней поверхности, одновременно подаваемым в печь при 40°С (первая секция регулирования температуры; время пребывания четыре минуты), по способу формирования сэндвичевой структуры между материалами верхней и нижней поверхностей, и проводили здесь предварительное формование при одновременном выравнивании с использованием множества валиков, после этого отправляли в печь при 83°С (вторая секция регулирования температуры), включающую пластинчатый двойной транспортер, отверждали в течение времени пребывания в 15 минут, а после этого отверждали в печи при 110°С в течение двух часов до получения пенопласта на основе фенольной смолы. Из пеноматериала получали пластину в результате надлежащего приложения давления сверху и снизу через материалы поверхности при использовании пластинчатого двойного транспортера. В следующих далее примерах и сравнительных примерах условия задавали таковыми, чтобы плотность могла бы быть изменена при одновременном получении пенопластов на основе фенольной смолы во всех случаях одной и той же толщины в условиях одной и той же скорости формования, что и в примере 1.

В качестве материала поверхности использовали нетканый материал, полученный из сложного полиэфира, («Span Bond B05030», производство в компании Asahi Kasei Fibers Corporation, масса основы 30 г/м2, толщина 0,15 мм).

Свойства пеноматериалов, полученных в примерах и сравнительных примерах, определяли при использовании следующих далее методов.

<Плотность пенопласта>

В качестве образца использовали пенопласт на основе фенольной смолы в форме куба на 20 см, и в случае присоединения к образцу, например, лицевого материала или боковой обшивки их отсюда удаляли. Плотность представляет собой величину, полученную в результате измерения массы и кажущегося объема образца, и ее измеряли в соответствии с документом JIS-K7222.

<Пустота>

Образец пенопласта на основе фенольной смолы разрезали параллельно передней и задней поверхностям в приблизительной середине в направлении его толщины, поверхность его 100 мм × 150 мм подвергали цветному фотокопированию при 200%-ном увеличении (каждая длина становится удвоенной, то есть, площадь становится учетверенной), и при использовании прозрачной бумаги с координатной сеткой с квадратами 1 мм × 1 мм суммировали поверхности пустот, каждая из которых равна или превышает восемь квадратов, для вычисления доли поверхности. То есть, поскольку это увеличенная копия, данные восемь квадратов соответствуют 2 мм2 на фактической поверхности резки пеноматериала.

[Уровень содержания замкнутых пор]

Из пенопласта на основе фенольной смолы при использовании сверла для пробок выдалбливали цилиндрический образец, имеющий диаметр в диапазоне от 35 мм до 36 мм, вырезая высоту в диапазоне от 30 мм до 40 мм, а после этого измеряли объем образца при использовании стандартного метода с применением воздушного сравнительного пикнометра (Type 1000, производство компании Tokyoscience Co., Ltd.). Значение, полученное в результате вычитания объема стенок (участков, отличных от пор или пустот), рассчитанного по массе образца и плотности смолы, из объема образца, разделяли на кажущийся объем, рассчитанный по внешним размерам образца, и получающееся в результате значение представляло собой долю замкнутых пор, что измеряли в соответствии с документом ASTM-D-2856. В данном случае плотность фенольной смолы задавали равной 1,3 кг/л. Долю замкнутых пор на среднем участке по истечении 24 часов после стравливания давления прессования измеряли после выдалбливания цилиндрического образца вдоль направления, перпендикулярного направлению прессования (направлению толщины), так чтобы средний участок заключался бы в направлении толщины пенопласта на основе фенольной смолы.

[Средний диаметр пор]

Четыре линии, каждая из которых имеет длину 9 см, наносили на увеличенное в 50 раз изображение для поверхности резки образца, который разрезали параллельно передней и задней поверхностям в приблизительной середине в направлении толщины пенопласта на основе фенольной смолы, так чтобы данные линии не пересекали бы пустот, для каждой линии определяли количество пор, измеренное в соответствии с количеством пор, пересекаемых каждой линией, (JIS K6402), и средний диаметр пор составляло частное при 1800 мкм, полученное при делении на таким образом полученное среднее значение количеств.

[Теплопроводность]

При наличии образца в виде куба на 200 см, пластины меньшей температуры на уровне 5°С и пластины большей температуры на уровне 35°С, теплопроводность измеряли в соответствии с методом измерения теплового потока для пенопласта из документа JIS-A-1412.

<Хрупкость>

Двенадцать кубиков, каждый из которых имеет размеры 25±1,5 мм на каждой стороне, вырезали в качестве образцов для испытаний, так что каждый экземпляр имеет лицевую поверхность, которая содержит формовочную облицовку или лицевой материал. Обратите внимание на то, что в случае толщины пенопласта на основе фенольной смолы, меньшей чем 25 мм, толщиной образцов для испытаний являлась толщина пенопласта на основе фенольной смолы. Двадцать четыре кубика, каждый из которых изготовлен из дуба и имеет размеры 19±0,8 мм на каждой стороне, высушивали при комнатной температуре, и 12 образцов для испытаний помещали в деревянную коробку, изготовленную из дуба и имеющую внутренние размеры 191×197×197 мм, которая легко могла быть герметизирована, так чтобы не просачивалась бы пыль, и данную коробку вращали при 600±3 оборотах со скоростью 60±2 оборота в минуту. По завершении данного вращения содержимое коробки перемещали на сетку, имеющую номинальный размер 9,5 мм, небольшие куски удаляли в результате просеивания, а оставшиеся образцы для испытаний взвешивали. Уровень уменьшения, рассчитанный по массе образцов для испытания до испытания, представляет собой хрупкость, которую измеряли в соответствии с документом JIS A9511.

<Уровень восстановления формы после прессования>

Пенопласт на основе фенольной смолы (первоначальный пенопласт) вырезали в виде куска 100±1 мм в перпендикулярном направлении длины, являющемся перпендикулярным направлению толщины, 44±1 мм в направлении толщины и 44±1 мм в перпендикулярном направлении ширины, также являющемся перпендикулярным направлению толщины, и, таким образом, получали образец для испытаний. Обратите внимание на то, что для размера в направлении толщины пенопласта в случае превышения толщиной образца 45 мм образец разрезали для получения толщины 44±1 мм в направлении толщины, так чтобы средний участок образца в направлении толщины соответствовал бы середине толщины образца измерения, а если она будет меньшей, чем 44 мм, для измерения использовали первоначальную толщину. В настоящем варианте осуществления в числе двух сторон, которые были перпендикулярными направлению толщины, направление, в котором простирается более длинная сторона, предположительно является перпендикулярным направлением длины, но перпендикулярное направление длины и перпендикулярное направление ширины не должны быть определены размерами сторон образца для испытаний, и любое из направлений может представлять собой перпендикулярное направление длины или перпендикулярное направление ширины. После этого образец для испытаний прессовали при использовании универсального испытательного устройства (Shimazu Autograph AG-X) в направлении толщины и перпендикулярном направлении при скорости испытания 16 мм/мин со смещением 10 мм. После прессования давление с образца для испытаний быстро стравливали, и размер образца в направлении прессования по истечении 1 минуты после стравливания давления измеряли при использовании штангенциркуля с цифровой индикацией (Mitutoyo ABSOLUTE Digimatic). Кроме того, при использовании штангенциркуля с цифровой индикацией (Mitutoyo ABSOLUTE Digimatic) измеряли размер образца в направлении прессования по истечении 24 часов после стравливания давления прессования. Уровень восстановления формы после прессования измеряли в температурных условиях 22,5±2,5°С (во время прессования и после стравливания давления прессования).

<Степень изменения уровней восстановления формы С>

Степень изменения уровней восстановления формы С определяли по разности уровней восстановления формы между уровнем восстановления по истечении 1 минуты после стравливания давления прессования с 10%-ным смещением и уровнем восстановления формы по истечении 24 часов после стравливания давления прессования по отношению к прошедшему времени (ее единица измерения представляет собой %/час).

(Пример 2)

Расход фенольной смолы, составляющей пеноматериал на основе фенольной смолы, задавали равным 30,0 кг/час, и количество в виде смеси из изопентана с концентрацией 50% масс. и изобутана с концентрацией 50% масс. в качестве пенообразователей задавали равным 11,0 массовой части по отношению к 100 массовым частям фенольной смолы, составляющей порошкообразный пеноматериал на основе фенольной смолы. В отличие от этого пенопласт на основе фенольной смолы получали в тех же самых условиях, что и в примере 1.

(Пример 3)

Расход фенольной смолы, составляющей пеноматериал на основе фенольной смолы, задавали равным 50,0 кг/час, и количество в виде смеси из изопентана с концентрацией 50% масс. и изобутана с концентрацией 50% масс. в качестве пенообразователей задавали равным 5,7 массовой части по отношению к 100 массовым частям фенольной смолы, составляющей порошкообразный пеноматериал на основе фенольной смолы. В отличие от этого пенопласт на основе фенольной смолы получали в тех же самых условиях, что и в примере 1.

(Пример 4)

Расход фенольной смолы, составляющей пеноматериал на основе фенольной смолы, задавали равным 46,9 кг/час, и количество в виде смеси из изопентана с концентрацией 50% масс. и изобутана с концентрацией 50% масс. в качестве пенообразователей задавали равным 7,6 массовой части по отношению к 100 массовым частям фенольной смолы, составляющей порошкообразный пеноматериал на основе фенольной смолы. В отличие от этого пенопласт на основе фенольной смолы получали в тех же самых условиях, что и в примере 1.

(Пример 5)

Расход фенольной смолы, составляющей пеноматериал на основе фенольной смолы, задавали равным 43,6 кг/час, и количество в виде смеси из изопентана с концентрацией 50% масс. и изобутана с концентрацией 50% масс. в качестве пенообразователей задавали равным 7,8 массовой части по отношению к 100 массовым частям фенольной смолы, составляющей порошкообразный пеноматериал на основе фенольной смолы. В отличие от этого пенопласт на основе фенольной смолы получали в тех же самых условиях, что и в примере 1.

(Пример 6)

Расход фенольной смолы, составляющей пеноматериал на основе фенольной смолы, задавали равным 50,0 кг/час, и количество в виде смеси из изопентана с концентрацией 50% масс. и изобутана с концентрацией 50% масс. в качестве пенообразователей задавали равным 4,6 массовой части по отношению к 100 массовым частям фенольной смолы, составляющей порошкообразный пеноматериал на основе фенольной смолы, и температуру в первой секции регулирования температуры задавали равной 62°С. В отличие от этого пенопласт на основе фенольной смолы получали в тех же самых условиях, что и в примере 1.

(Пример 7)

Расход фенольной смолы, составляющей пеноматериал на основе фенольной смолы, задавали равным 50,0 кг/час, и количество в виде смеси из изопентана с концентрацией 50% масс. и изобутана с концентрацией 50% масс. в качестве пенообразователей задавали равным 6,5 массовой части, и количество в виде смеси из ксилолсульфоновой кислоты с концентрацией 80% масс. и диэтиленгликоля с концентрацией 20% масс. в качестве отвердителей задавали равным 9 массовым частям, по отношению к 100 массовым частям фенольной смолы, составляющей порошкообразный пеноматериал на основе фенольной смолы. В отличие от этого пенопласт на основе фенольной смолы получали в тех же самых условиях, что и в примере 1.

(Сравнительный пример 1)

Расход фенольной смолы, составляющей пеноматериал на основе фенольной смолы, задавали равным 78,5 кг/час, и количество в виде смеси из изопентана с концентрацией 50% масс. и изобутана с концентрацией 50% масс. в качестве пенообразователей задавали равным 3,0 массовой части, и количество в виде смеси из ксилолсульфоновой кислоты с концентрацией 80% масс. и диэтиленгликоля с концентрацией 20% масс. в качестве отвердителей задавали равным 8,2 массовой части, по отношению к 100 массовым частям фенольной смолы, составляющей порошкообразный пеноматериал на основе фенольной смолы. В отличие от этого пенопласт на основе фенольной смолы получали в тех же самых условиях, что и в примере 1.

(Сравнительный пример 2)

Температуру в первой секции регулирования температуры задавали равной 70°С. В отличие от этого пенопласт на основе фенольной смолы получали в тех же самых условиях, что и в примере 1.

(Сравнительный пример 3)

Температуру во второй секции регулирования температуры задавали равной 110°С. В отличие от этого пенопласт на основе фенольной смолы получали в тех же самых условиях, что и в примере 1.

(Сравнительный пример 4)

Количество в виде смеси из изопентана с концентрацией 50% масс. и изобутана с концентрацией 50% масс. в качестве пенообразователей задавали равным 6,1 массовой части по отношению к 100 массовым частям фенольной смолы, составляющей порошкообразный пеноматериал на основе фенольной смолы, и температуру в первой секции регулирования температуры задавали равной 70°С. В отличие от этого пенопласт на основе фенольной смолы получали в тех же самых условиях, что и в примере 1.

(Сравнительный пример 5)

Температуру в первой секции регулирования температуры задавали равной 60°С. В отличие от этого пенопласт на основе фенольной смолы получали в тех же самых условиях, что и в примере 2.

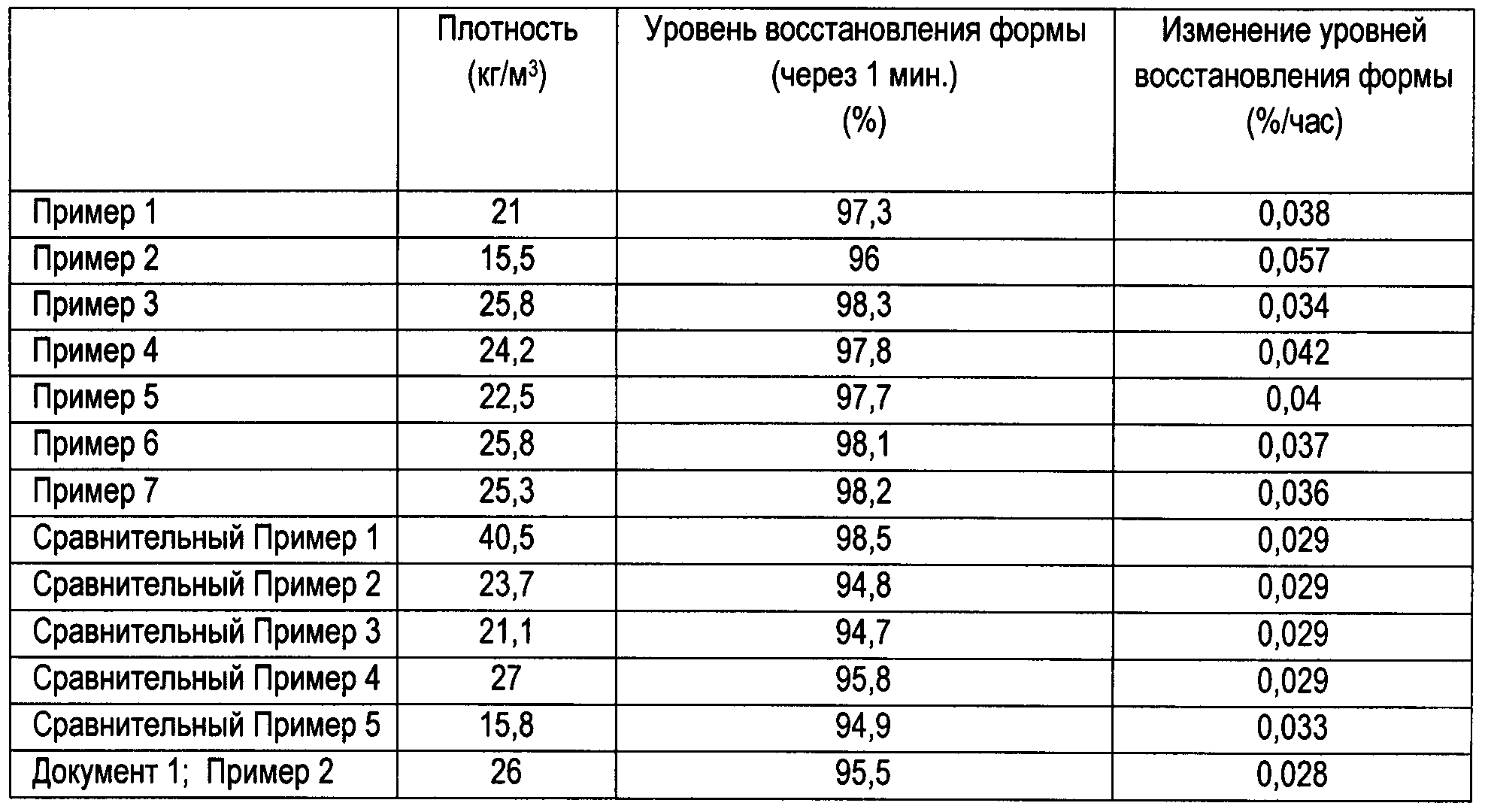

Условия получения пенопластов на основе фенольной смолы, использующихся в примерах и сравнительных примерах, представлены в таблице 1, а результаты оценки для пенопластов, полученных в примерах 1-7 и сравнительных примерах 1-5, представлены в таблице 2.

Реферат

Изобретение относится к пенопласту на основе фенольной смолы, который может быть использован в качестве теплоизоляционного и огнестойкого материала для строительного и общепромышленного назначения. Пенопласт содержит углеводород и/или хлорированный алифатический углеводород, где средний диаметр пор находится в диапазоне от 5 мкм или более до 200 мкм или менее, доля площади поверхности пустот составляет 5% или менее в его поперечном сечении, плотность находится в диапазоне от 15 кг/мили более до 26 кг/мили менее, и при проведении прессования с 10%-ным смещением в направлении, перпендикулярном направлению толщины, уровень восстановления формы по истечении 1 минуты после стравливания давления данного прессования находится в диапазоне от 96,0% или более до 98,5% или менее, а степень изменения уровней восстановления формы С находится в диапазоне от 0,030%/час или более до 0,060%/час или менее. Пенопласт характеризуется превосходным свойством восстановления формы после прессования без возникновения неблагоприятного воздействия на эксплуатационные характеристики теплоизоляции в отсутствие прессования или механическую прочность. 2 н. и 7 з.п. ф-лы, 1 ил., 3 табл., 12 пр.

Формула

углеводород и/или хлорированный алифатический углеводород, где средний диаметр пор находится в диапазоне от 5 мкм или более до 200 мкм или менее,

доля площади поверхности пустот составляет 5% или менее в его поперечном сечении,

плотность находится в диапазоне от 15 кг/м3 или более до 26 кг/м3 или менее, и

при проведении прессования с 10%-ным смещением в направлении, перпендикулярном направлению его толщины, уровень восстановления формы по истечении 1 минуты после стравливания давления прессования находится в диапазоне от 96,0% или более до 98,5% или менее, а степень изменения уровней восстановления формы С находится в диапазоне от 0,030%/час или более до 0,060%/час или менее.

плотность находится в диапазоне от 15 кг/м3 или более до 25 кг/м3 или менее, и

при проведении прессования с 10%-ным смещением в направлении, перпендикулярном направлению его толщины, уровень восстановления формы по истечении 1 минуты после стравливания давления прессования находится в диапазоне от 96,0% или более до 98,0% или менее.

доля замкнутых пор на среднем участке находится в диапазоне от 85% или более и до 98% или менее, теплопроводность составляет 0,023 Вт/м·К или менее, а хрупкость находится в диапазоне от 12% или более и до 25% или менее.

углеводород и хлорированный алифатический углеводород представляют собой компоненты пенообразователя.

уровень содержания углеводорода и/или уровень содержания хлорированного алифатического углеводорода в пенообразователе составляет 50 мас.% или более.

углеводород является, по меньшей мере, одним представителем, выбранным из группы, состоящей из изобутана, нормального бутана, циклобутана, нормального пентана, изопентана, циклопентана и неопентана, и хлорированный алифатический углеводород представляет собой хлорпропан.

предварительное формование композиции вспениваемой фенольной смолы выравнивающим образом сверху и снизу при одновременном вспенивании и отверждении в первой секции регулирования температуры; и

формование композиции фенольной смолы в виде пластины при одновременном вспенивании и отверждении во второй секции регулирования температуры, где

регулирование температуры в первой секции регулирования температуры осуществляют в диапазоне температур, равном от 5°С или выше и до 65°С или ниже, и время пребывания в первой секции регулирования температуры находится в диапазоне от 0,5 минут или более и до 1 часа или менее,

регулирование температуры во второй секции регулирования температуры осуществляют в диапазоне температур, равном от 65°С или выше и до 100°С или ниже, и время пребывания во второй секции регулирования температуры находится в диапазоне от 5 минут или более и до 3 часов или менее, и

где толщина композиции фенольной смолы непосредственно до поступления во вторую секцию регулирования температуры определяется как Т1 и толщина композиции фенольной смолы после второй секции регулирования температуры определяется как Т, соотношение Т1/Т и их соотношение находится в диапазоне от 0,2 или более и до 0,7 или менее.

регулирование температуры в первой секции регулирования температуры осуществляют в диапазоне температур, равном от 5°С или выше и до 60°С или ниже, и

соотношение Т1/Т находится в диапазоне от 0,33 или более и до 0,7 или менее.

Документы, цитированные в отчёте о поиске

Полимерные пенокомпозиты, которые удовлетворяют требованиям стандарта factory material 4880

Комментарии