Лента для создания защитного покрытия (варианты), способ ее нанесения и способ закрепления изделия - RU2132993C1

Код документа: RU2132993C1

Чертежи

Описание

Изобретение относится к изделию для создания защитного покрытия на подложке и к способу нанесения и закрепления такого изделия на подложке.

Такие конструкции, как опоры, например, для бурового оборудования или устои и трубы обычно требуют защиты от механических воздействий и коррозии. Хорошо известно, что такая защита обеспечивается защитным покрытием, например рукавом или лентой, помещенными на конструкции. Для обеспечения эффективного и надежного защитного покрытия часто бывает необходимо наносить покрытие на заводе до установки конструкции. Однако со временем такие покрытия теряют свою защитную способность из-за механических воздействий, например из-за напряжений почвы или ударов волн, слабой стойкости к жаре или холоду или/и влаге и плохого начального нанесения покрытия. Когда происходит повреждение покрытия, обычно необходимо снять первоначальное покрытие и нанести на конструкцию новое покрытие. Кроме того, когда трубы соединяются вместе, например свариваются, обычно необходимо нанести защитное покрытие на оголенное место соединения труб. Часто бывает трудно нанести эффективное и долговременное защитное покрытие на конструкцию, находящуюся в своем рабочем положении. Это может быть отчасти вызвано трудностью обеспечения того, чтобы покрытие наносилось на конструкцию без дефектов, и отчасти вызвано тем, что условия в поле часто препятствуют использованию оборудования или методов, которые можно использовать на заводе.

Один успешный способ нанесения защитного покрытия на конструкцию, например на трубопровод, в полевых условиях изложен в заявке на европейский патент N 0181233. Этот способ включает в себя покрытие трубопровода жидкой вулканизируемой полимерной грунтовкой, например эпоксидной смолой, с последующим нанесением одного или нескольких полимерных слоев, например на рукава или ленты, самый внутренний слой которых способен взаимодействовать с вулканизируемой полимерной грунтовкой для образования надежного крепления с конструкцией. Этот способ имеет то преимущество, что он не требует высоких температур и сложного оборудования, необходимого для некоторых предыдущих способов нанесения покрытия, в основном так называемых способов "склеенного плавлением эпоксида", описанных, например, в патентах США NN 4213486, 4510007 и 3502492.

Согласно первому аспекту настоящего изобретения имеется лента для создания защитного покрытия на удлиненной подложке путем обертывания ленты вокруг объекта с перекрытием, где как минимум один край ленты, проходящий в направлении обертывания, имеет выемку, способствующую образованию пустот в месте перекрытия.

Согласно второму аспекту изобретения имеется способ нанесения на удлиненную подложку ленты согласно изобретению, который включает в себя обертывание ленты вокруг объекта с перекрытием, так что один или каждый перекрывающий край ленты находится в тесном контакте с как минимум частью выемки соответствующего перекрытого края ленты.

Первый и второй аспекты изобретения решают или как минимум облегчают решение проблемы, связанной с обертыванием лент (термин "лента" используется здесь для обозначения ленты, листа или оберточного рукава) вокруг объектов с перекрытием лент и образующимся при этом зазором или пустотой между лентой и подложкой в месте перекрытия. Наличие такого зазора или пустоты, и в особенности наличие воздуха в зазоре или пустоте, может привести к проникновению воды или влаги и последующей коррозии подложки, если она металлическая, например металлическая труба, это может также привести к плохому закреплению ленты на объекте, так что механические воздействия, например, из-за напряжений в почве, на ленту с течением времени могут сместить ленту с объекта.

Как указывалось выше, лента согласно этому изобретению имеет как минимум один край с фаской (выемкой), что должно означать, что край в принципе не под углом 90o к основным поверхностям ленты в отличие от обычных "прямо отрезанных" лент, которые имеют края, в принципе перпендикулярные своим основным поверхностям. Угол фаски, т.е. острый угол между одной основной поверхностью ленты и скошенным краем ленты, может быть, например, не более 25 или 20o. Он предпочтительно не больше 10o, более предпочтительно не более 7o, особенно не более 5o. Обычные значения угла фаски от 2o50' до 4o50', например 3o30' или 4o15'. Предпочтительный угол фаски часто зависит от гибкости и толщины ленты, поскольку относительно тонкая и гибкая лента обычно не требует такого угла фаски, как относительно толстая и негибкая лента для облегчения существования пустот у места перекрытия. Предпочтительно лента имеет толщину как минимум 1 мм, предпочтительно как минимум 1,3 мм и предпочтительно не более 5 мм, более предпочтительно не более 2,5 мм, например от 1,6 мм до 1,9 мм. Обычная ширина фаски ленты приблизительно 2-3 см. Край ленты с фаской может быть в принципе плоским или, например, он может быть выпуклым или вогнутым. Предпочтительно фаска образована так, что находится на внешней стороне ленты, когда лента обертывается вокруг подложки. Однако, как альтернатива, фаска может быть организована так, что она находится на внутренней стороне ленты, когда лента обертывается вокруг подложки, и в этом случае лента предпочтительно достаточно гибкая, чтобы по крайней мере когда лента обертывается вокруг подложки, фаска согласовывалась с внешней поверхностью подложки, образуя конус на внешней стороне ленты, который дает в принципе такой же эффект, что и фаска. Предпочтительно лента имеет фаску только на одном из своих краев, проходящем в направлении обматывания. Под "направлением обматывания" имеется в виду направление, по которому лента обертывается или обматывается вокруг удлиненной подложки. В предпочтительном примере осуществления этого изобретения лента обертывается вокруг удлиненной подложки так, что с каждой навивкой лента проходит вдоль части длины подложки. Если подложка имеет в принципе круглое поперечное сечение, например когда подложка - это труба, предпочтительно в принципе спиральное обертывание. Когда лента обертывается с перекрытием внахлестку, последовательные навивки или обертывания ленты вокруг объекта перекрывают край с фаской предыдущей навивки или намотки ленты. Однако, как альтернатива, в другом предпочтительном примере осуществления изобретения, особенно когда нужно покрыть относительно короткие участки подложки, лента наматывается вокруг подложки дискретными перекрывающимися секциями. При такой намотке с перекрытием каждая дискретная секция ленты предпочтительно наматывается как минимум один раз вокруг объекта, в принципе без какого-либо осевого смещения вдоль объекта, и каждая последующая дискретная секция перекрывает край с фаской предыдущей секции ленты.

Ширину ленты, т.е. размер, параллельный основным поверхностям ленты, в принципе перпендикулярный к направлению обертывания ленты, можно выбрать так, чтобы удовлетворять конкретным требованиям, но для многих областей применения ширина ленты предпочтительно составляет не более 2 м, более предпочтительно не более 1 м, например 90 см, особенно когда лента обертывается вокруг подложки дискретными перекрывающимися секциями. Лента может быть значительно уже, чем 90 см, например 50 см или 30 см, особенно когда лента обертывается вокруг подложки по спирали. Предпочтительно величина перекрытия составляет как минимум 20 мм, более предпочтительно как минимум 30 мм.

Согласно предпочтительному примеру осуществления изобретения лента содержит опорный (основной) слой и слой адгезива. Опорный слой предпочтительно содержит полиолефин, например полиэтилен или полипропилен; акриловый каучук; EPDM; нитриловый каучук; нейлон; эластомер эпихлорогидрин; полисульфид; акриловый эластомер; бутиловый каучук и т.п. Особенно предпочтителен образовавший поперечные связи полиэтилен.

Слой адгезива предпочтительно содержит активируемый при нагревании адгезив, например расплавляющийся при нагревании адгезив. Расплавляющийся при нагревании адгеэив может быть любым уплотнителем, обычно используемым для приклеивания защищающих от коррозии покрытий к металлу, и особенно теми, которые обычно используют для приклеивания покрытия к трубопроводу с катодной защитой (т.е. приложенный ток или расходуемый анод) для защиты трубопровода от коррозии, истирания или повреждения от удара и т.п. К числу таких расплавляемых при нагревании адгезивов относятся адгезивы на базе термопластических полиамидов, полиолефинов, полиэфиров, полиуретанов, полисульфидов и т. п. Особенно предпочтительны полиамиды или расплавляемые при нагревании адгезивы на базе терполимера этилена. Особенно предпочтительны расплавляющиеся при нагревании адгезивы, содержащие со- или терполимеры этилена, например со- или терполимеры этилена с одним или несколькими ацетатами винила, малеиновым ангидридом, акриловой кислотой, метакриловой кислотой или алкил акрилатом, таким как акрилат этила. Многие добавки можно включить при желании в расплавляющийся при нагревании адгезив, такие как воск, каучуки, стабилизаторы и т. п. Другие примеры добавок описаны в патентах США NN 4.455.204 и 4.287.034.

Другой пригодный адгезив описан в заявке WO-92/08073. Этот адгезив содержит смесь в принципе аморфной термопластической смолы и невулканизированной термореактивной смолы, и предпочтительно также вулканизирующее вещество. Термореактивная смола в этом адгезиве предпочтительно содержит эпоксидную смолу, а вулканизирующее вещество предпочтительно выбирается из группы, состоящей из изофтаноил дигидразида, бензолфенон тетракарбоксил диангидрида, диэтилтолуол диамина, 3,5-диметилтио-2,4- толуол диамина, дициандиамида, замещенных имидазолов, диаминодифенил сульфона, замещенных карбамидов, замещенных дициандиамидов, твердых полиамидов, твердых ароматических аминов, твердых ангидридов, пиромеллитического диангидрида, фенольных затвердителей смолы, поли(р-гидроксистирена), имизадолов, 2-фенил -4,5-дигидроксиметил имидазола и 2, 4-диамино-6(2'-метилимидазолил-( 1) ) этил-s-триаэин изоцианат привода, трифулорида бора:аминовых комплексов, триаллил цианурата, триметолил пропан триакрилата, перекиси и трибутил- олово-дилаурата. Ускоритель вулканизации, такой как замещенный карбомид или имидазол предпочтительно также включается. Аморфная термопластическая смола предпочтительно выбирается из группы, состоящей из полисульфонов, полиэфирсульфонов, полистирена, окиси полифенилена, аморфных полиамидов, смол фенокси, аморфных полиимидов, полиэфиримидов, блочных сополимеров полиэфиримид/силикон, полиуретанов, аморфных полиэфиров, поликарбонатов, акриловых смол, полиметил метакрилата, блочных сополимеров стирен/акрилонитрила и стирена и (2) термореактивной смолы, выбираемой из группы, состоящей из эпоксидных смол, полиуретанов, бисмалеимидных смол, ненасыщенных полиэфиров, триаллил иэоцианурата, триаллил цианурата и триметилол пропан триакрилата.

Еще один пригодный адгезив - это тот, который описан в заявке USSN 212632, поданной 11 марта 1994 г. (Raychem Corporation - Ринде и др. ). Это соединение адгезива - вулканизируемое полимерное соединение, являющееся жидким при 20oC и содержащее (1) 25-60 вес.% компонента смолы, который содержит эпоксид; (2) 5-25 вес.% вулканизирующего вещества, которое содержит (а) первый компонент, являющийся циклоалифатическим амином или ароматическим амином (например, 4,4'-метилен-бис-(2-этил-6-метилциклогексиламин), 1,3-диаминоциклогексан, изофорон диамин, ментан диамин, 4,4'-метилен- бис-(2,6-диэтиланилин), 4,4'-метилен-бис-(2-изопропил-6- метиланилин), 4,4'-метилен-бис-(2,2-диизопропиланилин), 4,4'- метилен дианилин, m-фенилен-диамин и 4,4'-метилен-бис-(2-этил-6- метиланилин) и смеси этих аминов) и (б) второй компонент, являющийся полиамидным амином, например расплавляющийся при нагревании адгезив, и (3) 20-65 вес.% инертного неорганического наполнителя. Вулканизирующее вещество предпочтительно, кроме того, содержит 3-й компонент, являющийся троичным амином или/и предпочтительно далее содержит основу Бронстеда. Предпочтительно эпоксид содержит бисфенол A эпоксидную смолу, или эпоксид новолак, или их смеси. Особенно предпочтителен модифицированный эпоксид, являющийся смесью полимера бисфенол A диглицидил эфира и приблизительно 10% многофункциональной смолы на основе 4-глицидилокси-N-N-диглицидил анилина. Неорганический наполнитель предпочтительно содержит сульфат бария, литопон, двуокись титана, слюду или их смесь. Наполнитель предпочтительно имеет средний размер частиц менее 5 мкм. Стехиометрическое отношение эпоксида к вулканизирующему веществу находится предпочтительно в диапазоне 1/0,8 - 1/1,5, особенно 1/1. Предпочтительно соединение имеет температуру вспышки более 60oC.

Особенно предпочтительный пример осуществления изобретения - это тот, в котором фаска ленты проходит и через опорный слой, и через слой адгезива. То есть предпочтительно как опорный слой, так и адгезив содержат фаску, и наиболее предпочтительно края с фаской непрерывны по границе между опорным слоем и адгезивом. В предпочтительном примере осуществления, когда используется адгезив, предпочтительно слой адгезива содержит вырезанные участки или зазубрины, например, в виде желобков, или каналов, или вырезанных участков другой формы. Цель этих вырезанных участков или зазубрин - создать канал для выхода воздуха. Если, например, лента с таким слоем адгезива обвертывается по спирали, так что соседние витки перекрываются, вокруг нагретого объекта, адгезив, находящийся в непосредственном контакте с объектом, нагревается, расплавляется и первым течет. Адгезив в области перекрытия, отделенный от объекта, будет плавиться и течь позже. Если лента восстанавливаема при нагревании, особенно дает усадку при нагревании, как описано ниже, вырезанные участки, например желобки, позволяют воздуху выходить из области перекрытия до того, как адгезив в области перекрытия расплавится и потечет. Такая конструкция слоя адгезива сводит к минимуму возможность образования пустот на участке перекрытия. Она, следовательно, увеличивает скорость, с которой можно проводить обертывание ленты, и исключает необходимость приложения давления, например, роликом на участке перекрытия.

Лента согласно 1-му аспекту изобретения предпочтительно восстанавливаемая при нагревании. Восстанавливаемые при нагревании изделия хорошо известны, и к ним относятся изделия, имеющие размерную конфигурацию, которую можно заставить значительно меняться при воздействии термообработки. Обычно эти изделия восстанавливают после нагревания свою первоначальную форму, из которой они ранее были деформированы, но используемый здесь термин "восстанавливаемое при нагревании" также включает в себя изделие, которое после нагревания принимает новую конфигурацию, даже если оно ранее не было деформировано.

В своем наиболее распространенном виде восстанавливаемые при нагревании изделия делаются из полимерного материала, проявляющего свойство упругой или пластической "памяти", как описано, например, в патентах США NN 2.027.962; 3.086.242 и 3.597.372. Как объясняется, например, в патенте США N 2.027.962, первоначальная размерно стабильная при нагревании форма может быть переходной формой в непрерывном процессе, в котором, например, выдавленная трубка расширяется, будучи нагрета, до размерно нестабильной при нагревании формы, но в других применениях размерно стабильное при нагревании изделие с заранее заданной формой деформируется до размерно нестабильной при нагревании формы в отдельном состоянии.

В производстве восстанавливаемых при нагревании изделий полимерный материал может образовывать поперечные связи на любом этапе производства изделия, что повышает желаемую восстанавливаемость размеров. Один способ получения восстанавливаемого при нагревании изделия включает в себя формирование полимерного материала в желаемую стабильную при нагревании форму, затем образование в полимерном материале поперечных связей, нагревание изделия до температуры выше точки плавления кристалла или, для аморфных материалов, точки размягчения, в зависимости от материала полимера, деформирование изделия и охлаждение изделия в деформированном состоянии, так что деформированное состояние изделия нестабильно при нагревании, и приложение тепла заставит изделие принять свою начальную, нестабильную при нагревании форму.

Как упоминалось выше, способ согласно 2-му аспекту изобретения включает в себя обертывание ленты вокруг подложки с перекрытием, так что перекрывающий край или каждый такой край ленты находится в тесном контакте с как минимум частью фаски соответственно перекрытого края ленты. Если лента согласно изобретению содержит внешний опорный слой и внутренний активируемый нагреванием слой адгезива, способ предпочтительно, кроме того, включает в себя нагревание адгезива, чтобы активировать его, тем самым закрепляя ленту на объекте.

Предпочтительно перекрывающий край или каждый такой край ленты образует область примыкания, и часть адгезива при нагревании просачивается из перекрытия с образованием буртика рядом с примыканием.

В особенно предпочтительном способе согласно изобретению вулканизируемое полимерное соединение наносится на подложку, так что слой адгезива помещается в тесном контакте с вулканизированным полимерным соединением, где лента обертывается вокруг подложки, и вулканизируемому полимерному соединению дают вулканизироваться, когда оно находится в тесном контакте со слоем адгезива, что повышает закрепление ленты на подложке. Предпочтительно во время нанесения адгезив жидкий, будучи в контакте с вулканизируемым полимерным соединением или предпочтительно как минимум начинает плавиться.

Вулканизируемое полимерное соединение предпочтительно содержит компонент смолы, вулканизирующее вещество и, при желании, основу Бронстеда, предпочтительно в избытке. Компонент смолы - это предпочтительно жидкость при 20oC. Вулканизирующее вещество - это также предпочтительно жидкость при 20oC. Растворитель может присутствовать в вулканизируемом соединении, но предпочтительные вулканизируемые соединения содержат мало растворителя или не содержат его совсем. В общем случае, не более приблизительно 20 вес.% соединения должно содержать растворитель, предпочтительно не более приблизительно 5% и наиболее предпочтительно соединение лишено растворителя.

Компонент смолы вулканизируемого соединения предпочтительно содержит термореактивную смолу, например жидкую эпоксидную смолу, такую как эпоксиды бисфенол A, эпоксиды новолак, 1,2-эпоксиды или эпоксиды каменноугольной смолы, дополимерные исходные вещества полиуретанов или/и уретанов дегтя, полиэфиры (ненасыщенные и алкил), акрилаты, полиимиды, силиконы и т.д.

Вулканизируемое полимерное соединение также предпочтительно содержит вулканизирующее вещество для компонента смолы. Вулканизирующее вещество выбирается так, чтобы в условиях применения выбранная смола вулканизировалась до значительной степени в течение желаемого периода времени. В предпочтительных примерах осуществления компонент смолы содержит эпоксидную смолу, а вулканизирующее вещество может быть каталитическим вулканизирующим веществом, реактивным вулканизирующим веществом или их смесями. Примерами каталитических вулканизирующих веществ являются анионные катализаторы, такие как алкоксиды металла, изоцианураты и более предпочтительно материалы, содержащие свободные аминные группы. Предпочтительные каталитические вулканизирующие вещества - это троичные амины, например пиридин, 2,4,6-трис(диметиламинометил) фенол, диметиламинопропил амин, бензилдиметил амин, триэтил амин или 1-метил имидазол; или вторичные амины, например пиперидин, диэтанол амин или имидазол. К числу примеров реактивных вулканизирующих веществ относятся полиамиды (например, версамид полиамиды от фирмы Henkel), полиамины, например этилен диамин, этилен триамин, диэтилен триамин или триэтилен тетрамин и приводы этих полиамидов и полиаминов или аналогичные амины, например привод полиамида с эпоксидной смолой бисфенол A. К числу других катализаторов, пригодных в сочетании с реактивными вулканизирующими веществами, относятся фенольные соединения, такие как фенол, бисфенол A, катехол, ресорсинол и другие соединения, содержащие группы гидрокси.

Если лента согласно изобретению восстанавливается при нагревании, лента предпочтительно нагревается после ее обертывания вокруг подложки, что заставляет ленту восстанавливаться.

Согласно 3-му аспекту изобретения, имеется способ закрепления изделия на подложке, где изделие включает в себя активируемое нагреванием соединение, предпочтительно адгезив, причем способ предполагает помещение изделия в тепловом контакте с объектом и нагрев объекта индукцией, т.е. приложением к нему высокочастотного переменного магнитного поля, так что индукционный нагрев с поверхностным (скин) эффектом объекта нагревает соединение, и тем самым изделие крепится к объекту. Помещение изделия в тепловой контакт с объектом предполагает помещение изделия в прямой физический контакт с объектом и помещение изделия в контакте с одним или несколькими слоями, которые находятся в физическом контакте с объектом, так что теплоперенос происходит между объектом (как подложкой) и изделием.

Поверхностный эффект - это хорошо известный эффект в индукционном нагреве, когда индуцированные переменные токи (вихревые токи) в проводящей подложке не равномерно распределены по поперечному сечению

подложки, но их плотность увеличивается по направлению к внешней поверхности подложки. Удобное представление - это "глубина скина", которая определяется как глубина под поверхностью проводника, при

которой плотность тока уменьшается в 1/e раз относительно этой величины на поверхности проводника (где "e" - это основание натурального логарифма, т.е. около 2,718). Теоретическая глубина скина d в

прямом цилиндрическом твердом бруске определяется выражением

d=k(fuT)-1/2,

где d это глубина в метрах;

f - частота приложенного переменного поля в Гц;

u

- относительная проницаемость подложки (безразмерная величина);

Т - удельная проводимость подложки в мо/метр;

K - геометрическая постоянная.

Способ согласно 3-му аспекту изобретения имеет ряд преимуществ. С использованием высокочастотного индукционного нагрева для нагрева подложки, так что тепло сконцентрировано во внешнем слое, части или "скине" подложки, это означает, что энергия обычно не должна использоваться для нагревания всей подложки, чтобы нагреть изделие. Это может быть чрезвычайно важно, особенно когда подложка в другом случае действует как эффективный теплоотвод, например, когда подложка - это металлическая труба, например стальная труба. Переносящий жидкость трубопровод, например нефтепровод или водопровод, могут действовать как особенно эффективный теплоотвод, когда жидкость течет по трубе. Однако при использовании способа согласно 3-му аспекту изобретения изделие может обычно закрепляться на трубе, когда труба работает, например проводит нефть или воду, поскольку использование поверхностного эффекта в принципе исключает необходимость вводить достаточно энергии нагрева в трубу для нагревания всей толщины стенки трубы и также поэтому в принципе не дает жидкости уносить тепло. Поэтому способ согласно изобретению обычно исключает чрезвычайно дорогостоящую практику прекращения работы трубопровода для покрытия поверхности трубы. Кроме того, трубы обычно имеют внутреннее покрытие, которое можно повредить нагревом: использование поверхностного эффекта для нагревания только внешнего слоя трубы значительно уменьшает риск повреждения такого внутреннего покрытия трубы. Другое преимущество способа согласно 3-му аспекту изобретения состоит в том, что поскольку нагрев изделия происходит с поверхности конструкции-подложки, т. е. от поверхности трубы к поверхности изделия, находящегося в тепловом контакте с поверхностью трубы ( "внутренняя поверхность" изделия), обычно нет необходимости нагревать всю толщину изделия, чтобы активировать соединение, например адгезив внутренней поверхности изделия, и, что важно, способ в принципе обеспечивает то, что тепло подается к той части изделия (его внутренней поверхности), которая более всего нуждается в нагреве, чтобы изделие закрепилось на объекте.

Еще одно преимущество способа согласно 3-му аспекту изобретения - это то, что нагревание изделия - это обычно очень быстрая операция. Поскольку используется высокочастотный индукционный нагрев и потому требуется только энергия, достаточная для нагревания внешнего тонкого слоя подложки, соединение будет обычно нагреваться достаточно, чтобы активироваться менее чем через минуту нагрева, например менее чем через 30 сек или даже меньше чем 10 сек и обычно 5 или 6 сек.

Предпочтительно отношение толщины подложки к глубине скина составляет как минимум 25:1, более предпочтительно как минимум 40:1, даже более предпочтительно как минимум 60:1 наиболее предпочтительно как минимум 100:1, в особенности как минимум 120:1. Это предпочтительно, поскольку, как говорилось выше, концентрирование нагрева подложки во внешнем "скине" обычно означает, что энергию не нужно расходовать для нагрева всей толщины подложки, чтобы нагреть изделие. Когда подложка - это труба, толщина подложки - это толщина стенки трубы. Способ можно, например, применять для покрытия труб с толщиной стенок приблизительно 0,5-4 см, обычно около 1,25 см. Предпочтительно глубина скина не более 0,5 мм, более предпочтительно не более 0,3 мм, особенно не более 0,2 мм, еще предпочтительнее не более 0,15 мм, например 0,1 мм. Глубина скина в стальной трубе при индукционном нагреве с частотой 15-20 кГц обычно около 0,1 мм по сравнению с глубиной скина около 5 мм при нагреве с частотой 400 Гц.

Индукционный нагрев конструкции-подложки может происходить благодаря одному или 2-м хорошо известным механизмам, а именно Джоулеву теплу и потерям от магнитного гистерезиса. Первый из них - это единственный механизм генерации тепла в немагнитных материалах (например, алюминии, меди, аустенитных нержавеющих сталях и в углеродистых сталях выше температуры Кюри) и первичный механизм в ферромагнитных металлах (например, углеродистые стали ниже температуры Кюри). Второй механизм - это механизм генерации тепла в ферромагнитных материалах, таких как ферриты.

Предпочтительно частота индукционного нагрева составляет как минимум 11 кГц. Более предпочтительно как минимум 13 кГц, особенно как минимум 15 кГц и наиболее предпочтительно как минимум 17 кГц. В некоторых областях применения предпочтительный диапазон частот составляет 15-30 кГц, обычно около 20 кГц. Однако для других применений частота может быть выше, например 100-200 кГц или даже 500 кГц. Фактически используемая частота зависит от конкретных обстоятельств и требований и от материалов подложки и изделия. Верхний предел частотного диапазона часто определяется вопросами электрической безопасности, или стоимостью, или физическими характеристиками используемого аппарата индукционного нагрева.

Напротив того, индукционный нагрев трубопроводов до сих пор обычно проводился при частотах около 400-800 Гц.

В предпочтительном способе согласно изобретению изделие помещается в контакте с объектом, так что оно в принципе окружает как минимум часть объекта-подложки, и предпочтительно изделие - это рукав или лента, которые размещены или обернуты вокруг объекта. Более предпочтительно изделие содержит опорный слой для активируемого теплом соединения.

Изделие может быть лентой согласно 1-му аспекту изобретения, как описано выше, либо включающей край (края) с фаской, либо не включающей края (краев) с фаской. Однако предпочтительно, чтобы изделие содержало ленту согласно изобретению (т. е. включающую край (края) с фаской). Закрепление ленты согласно 1-му аспекту изобретения способом согласно 3-му аспекту изобретения имеет то преимущество, что принципиальное отсутствие полостей в обернутой ленте позволяет получать значительное совпадение по форме адгезива ленты с внешней поверхностью подложки или объекта. Это приводит к тому, что адгезив можно эффективно нагревать тепловой энергией, излучаемой из подложки, даже в точках перекрытия обернутой ленты, что дает надежное и закрепленное защитное покрытие.

В особенно предпочтительном способе согласно 3-му аспекту изобретения описанное выше вулканизируемое полимерное соединение наносится на подложку до контакта изделия с подложкой, при этом активируемый нагревом адгезив размещается в тесном контакте с вулканизируемым полимерным соединением, когда изделие помещается на подложку, и вулканизируемому полимерному соединению позволяют вулканизироваться, когда оно находится в тесном контакте с активируемым нагревом адгезивом, что улучшает сцепление изделия с подложкой.

Полезно нагревать подложку или объект до наложения на него изделия и вулканизируемого полимерного соединения для удаления влаги с объекта. Изделие может быть, например, восстанавливаемым при нагревании изделием, описанным выше.

Будет понятно, что все аспекты изобретения можно успешно комбинировать, чтобы получить систему для создания защитного покрытия на подложке, например на металлическом трубопроводе. Например, трубопровод, который требует нанесения на него защитного покрытия, можно сначала подготовить предварительным нагреванием, чтобы удалить всю влагу с его внешней поверхности (например, газовой горелкой). Затем на сухую поверхность трубы можно нанести вулканизируемое жидкое соединение грунтовки, например, распылением. Затем двухслойную ленту (опорный слой плюс адгезив) согласно изобретению можно обернуть по спирали вокруг трубы сверху вулканизируемой грунтовки. После обертывания ленты вокруг трубы расплавляющийся при нагревании адгезив ленты и вулканизируемую грунтовку можно нагреть посредством высокочастотного (например, 20 кГц) индукционного нагрева внешнего тонкого слоя (скина) трубы. Тепло, переносимое от внешнего слоя трубы к грунтовке и адгезиву, предпочтительно активирует адгезив и вулканизирует грунтовку (в ее контакте с адгезивом), так что грунтовка и адгезив взаимодействуют с образованием надежной связи с трубой. Удобно, чтобы лента могла восстанавливаться при нагревании и чтобы индукционный нагрев вызывал некоторое восстановление ленты. Кроме того, можно проводить последующий нагрев ленты, например, инфракрасным нагревом, чтобы лента восстановилась или/и обеспечила хорошее склеивание ленты с лентой в месте перекрытия.

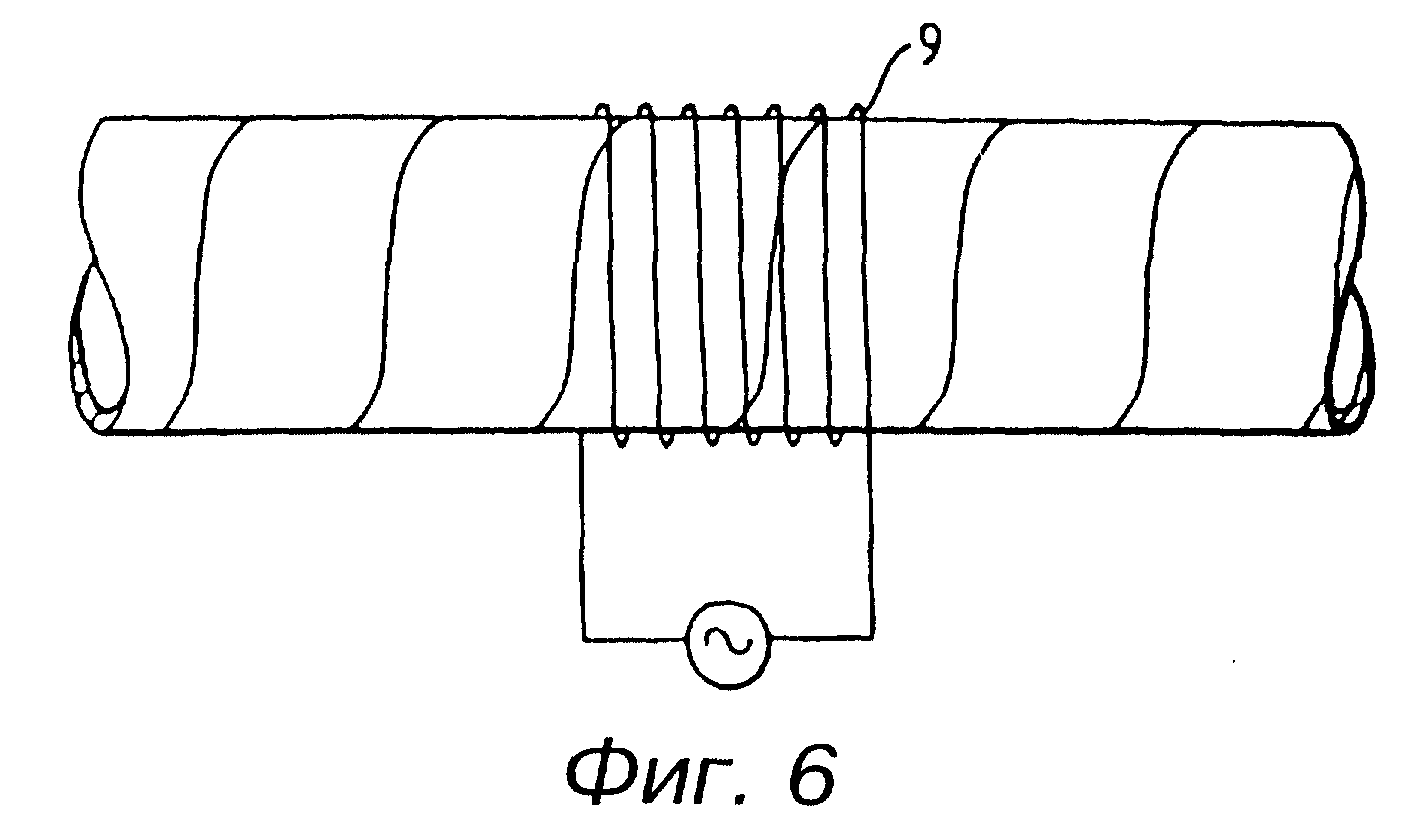

Теперь изобретение будет описано в виде примера со ссылками на сопроводительные чертежи, на которых: фиг. 1 подробно показывает место перекрытия (нахлеста) обычной ленты, обернутой вокруг трубы; фиг. 2 показывает трубу, обернутую перекрывающимися дискретными секциями ленты согласно изобретению; фиг. 3 показывает трубу, закрытую спирально обернутой лентой согласно изобретению; фиг. 4 подробно показывает место перекрывания обернутой ленты фиг. 2 и 3 до нагревания ленты; фиг. 5 подробно показывает место перекрывания фиг. 4 после нагревания ленты и фиг. 6 - это схематическое изображение способа высокочастотного индукционного нагрева согласно изобретению.

На фиг. 1 подробно показано место перекрытия (нахлеста) обычной (на уровне техники) прямо обрезанной ленты, обернутой вокруг трубы. Поскольку перекрытый край 10 ленты не имеет фаски, пустота 11 присутствует под участком перекрытия 12 ленты.

На фиг. 2 показана стальная труба, обернутая дискретными перекрывающимися секциями ленты 2 согласно изобретению. Лента содержит опорный слой 3 из полиэтилена высокой плотности и слой адгезива 4 из расплавляющегося при нагревании этилен винил ацетата, который показан частично выделенным из каждого места перекрытия ленты с образованием буртика.

На фиг. 3 показана стальная труба 1, спирально обернутая лентой 2 согласно изобретению. Буртик вытекшего адгезива 4 показан проходящим по спирали по длине трубы.

На фиг. 4 показано подробно поперечное сечение места перекрытия (нахлеста) обернутой ленты фиг. 1 и 2 до нагревания ленты. Показано, что фаска 5 ленты проходит как через внешний опорный слой 3, так и через нижний слой адгезива 4, и край с фаской перекрыт перекрывающим участком 6. Можно видеть, что участок перекрытия 6 ленты в принципе может по форме соответствовать фаске перекрытого участка, так что в принципе нет пустот. Для ясности угол фаски больший, чем который предпочтителен в реальности.

Место перекрытия фиг. 4 показано на фиг. 5 после нагревания ленты. Адгезив 4 расплавился и прилип к наружной поверхности трубы, и некоторое количество адгезива просочилось вовне из места перекрытия и образовало буртик 7 рядом с местом присоединения 8 перекрывающей части ленты. Слой адгезива перекрывающего участка 6 и участок адгезива края с фаской 5 расплавились и сплавились вместе, не оставляя пустоты.

Фиг. 6 - это схематическое изображение способа индукционного нагрева согласно изобретению. Труба, спирально обернутая лентой (которая может быть лентой фиг. 3-5) имеет индукционный нагреватель, представленный катушкой 9, размещенной вокруг нее. Индукционный нагреватель способен перемещаться вдоль трубы, постоянно нагревая участки трубы для расплавления расплавляющегося при нагревании адгезива ленты.

Реферат

Изобретение относится к строительству трубопроводов. Лента предназначена для создания защитного покрытия на удлиненной подложке, например на металлических трубах. Как минимум один край ленты снабжен фаской и предпочтительно угол фаски равен не более 25o, особенно не более 7o. Лента содержит опорный слой и слой адгезива, которые предпочтительно имеют край с фаской, причем фаска проходит через опорный слой и через слой адгезива. Лента может восстанавливаться при нагревании, а адгезив, если он имеется, активируется нагреванием. Лента наносится на подложку с применением индукционного нагрева. Причем частоту нагрева выбирают таким образом, чтобы отношение толщины подложки к глубине скина составляло как минимум 25:1. Повышает надежность защитного покрытия. 4 с. и 14 з.п. ф-лы, 6 ил.

Комментарии