Датчик давления для экстракорпорального контура циркуляции - RU2391045C1

Код документа: RU2391045C1

Чертежи

Описание

Настоящее изобретение относится к датчику давления для измерения давления в экстракорпоральном контуре циркуляции, который вызывает протекание по нему жидкости, в частности жидкости организма или медицинского раствора, протекающего там.

ОБЗОР СОСТОЯНИЯ ТЕХНИКИ

Во время экстракорпоральной циркулярной терапии, когда кровь извлекают из тела пациента для экстракорпоральной очистки в устройстве обработки крови и кровь возвращают в тело после очистки, обычно обеспечивают датчик давления для измерения давления в экстракорпоральном контуре циркуляции. В качестве примера средства для измерения давления в экстракорпоральном контуре циркуляции в патентном документе 1 описан способ измерения давления с использованием капельной камеры, которую обычно применяют при экстракорпоральной циркулярной терапии.

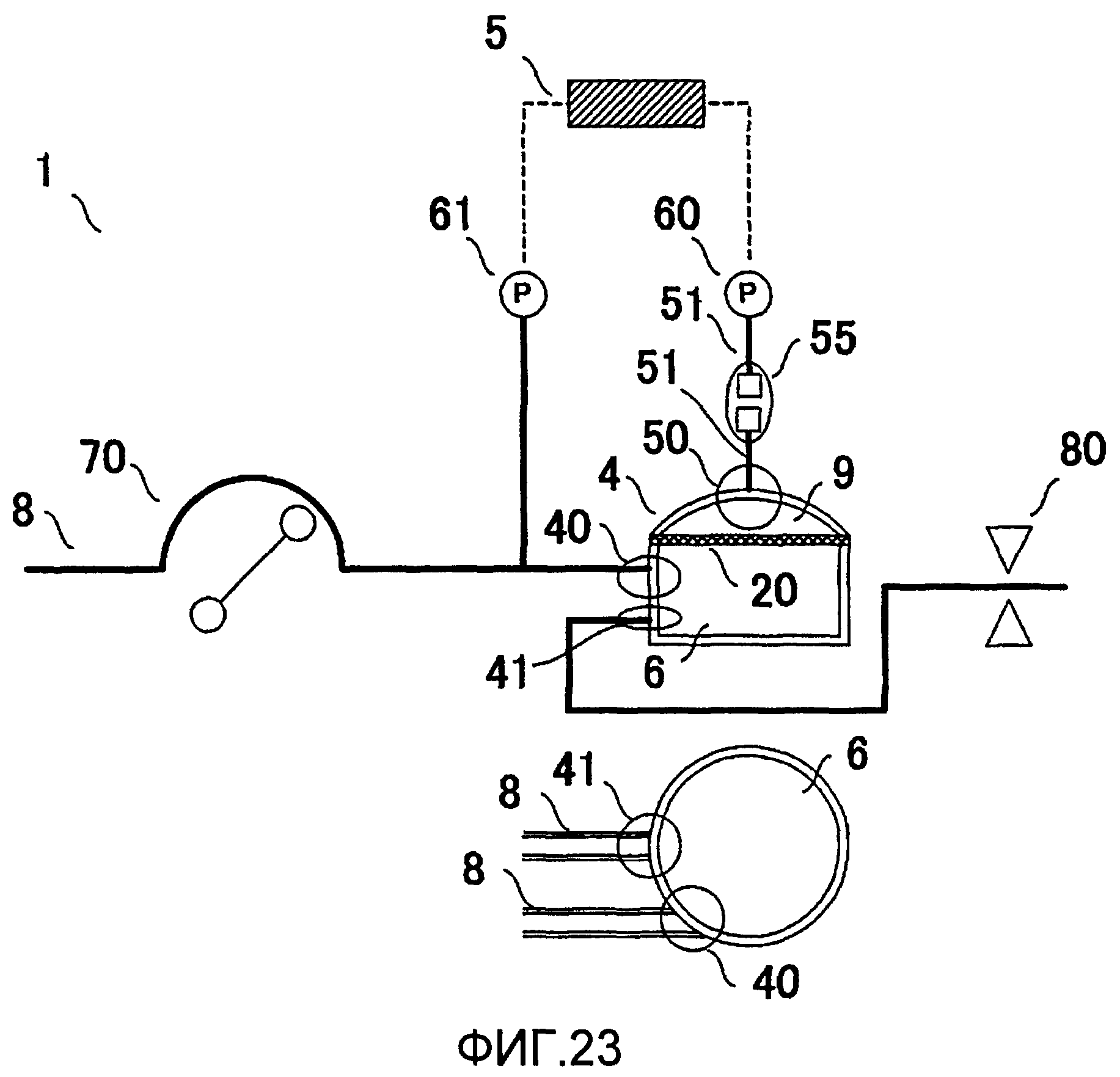

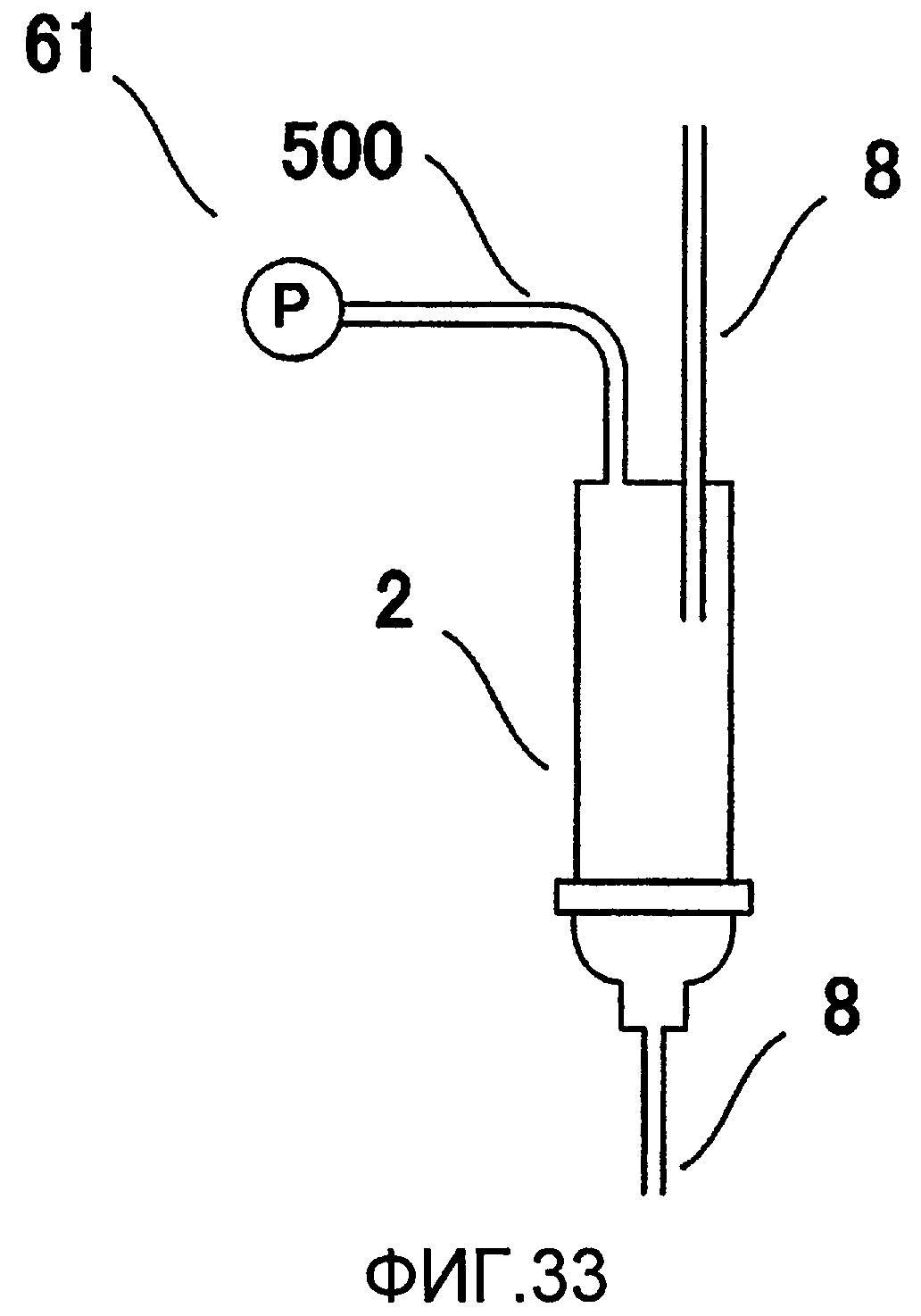

На фиг.33 схематически показана конфигурация, представляющая пример способа измерения давления с использованием капельной камеры. Как показано на фиг.33, капельная камера 2 расположена в середине канала 8 движения жидкости и выполнена с патрубком 500, отведенным от верха капельной камеры 2 и средство 61 измерения давления в камере для жидкости в конце патрубка 500. Как показано на фиг.33, в способе измерения давления с использованием подобной капельной камеры некоторый объем капельной камеры 2, например половина объема капельной камеры 2, содержит жидкость организма или медицинский раствор, при этом остающаяся половина объема заполнена слоем воздуха для выполнения экстракорпоральной циркулярной терапии. Средство для измерения давления в воздушной камере измеряет давление в канале 8 движения жидкости без непосредственного контакта с жидкостью организма или медицинским раствором благодаря слою воздуха.

Однако капельная камера 2 имеет внутренний диаметр, который обеспечивает большую площадь контакта между жидкостью организма или медицинским раствором и воздухом и дополнительно обеспечивает большой объем жидкости организма или медицинского раствора для хранения. Таким образом, замена хранящейся жидкости свежей добавляемой жидкостью занимает много времени, что может вызвать задержку или коагуляцию жидкости организма или медицинского раствора.

В качестве примера датчика давления для решения вышеописанной проблемы в патентном документе 2 описан способ измерения давления для измерения давления в канале 8 движения жидкости посредством деформируемой панели (деформируемого участка, который деформируется под давлением в экстракорпоральном контуре циркуляции) в качестве способа измерения давления с исключением контакта между жидкостью организма или медицинским раствором и воздухом.

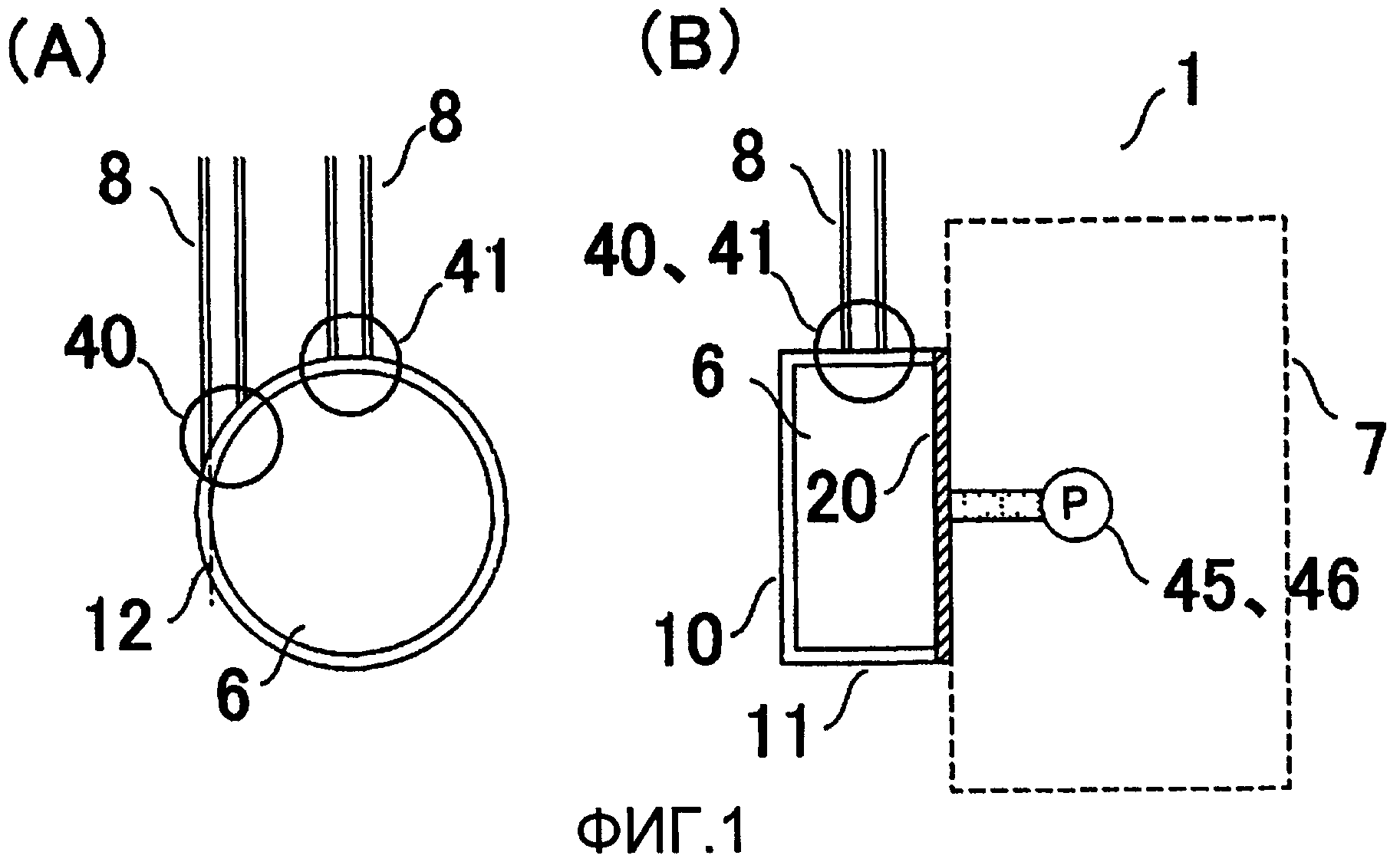

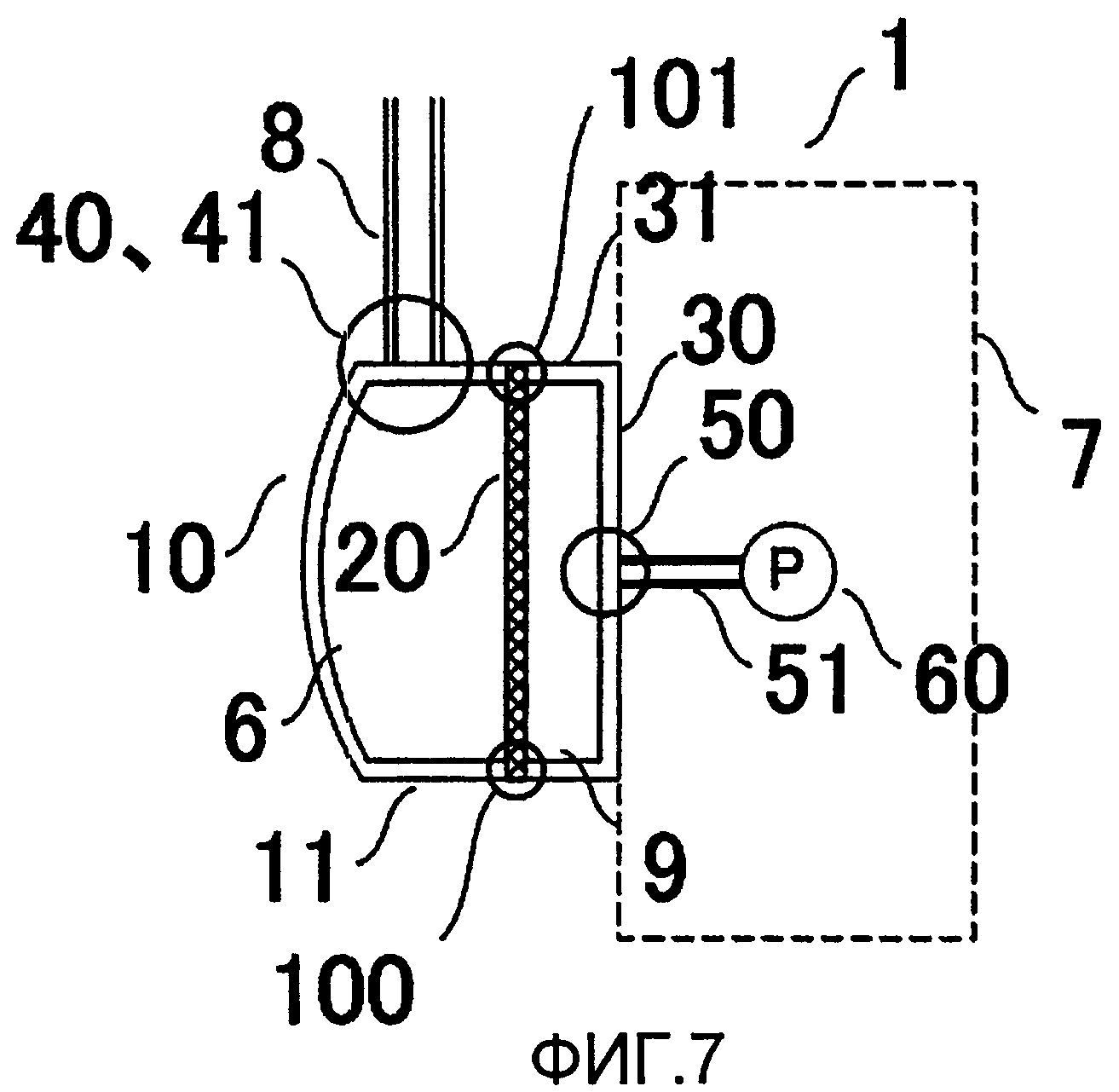

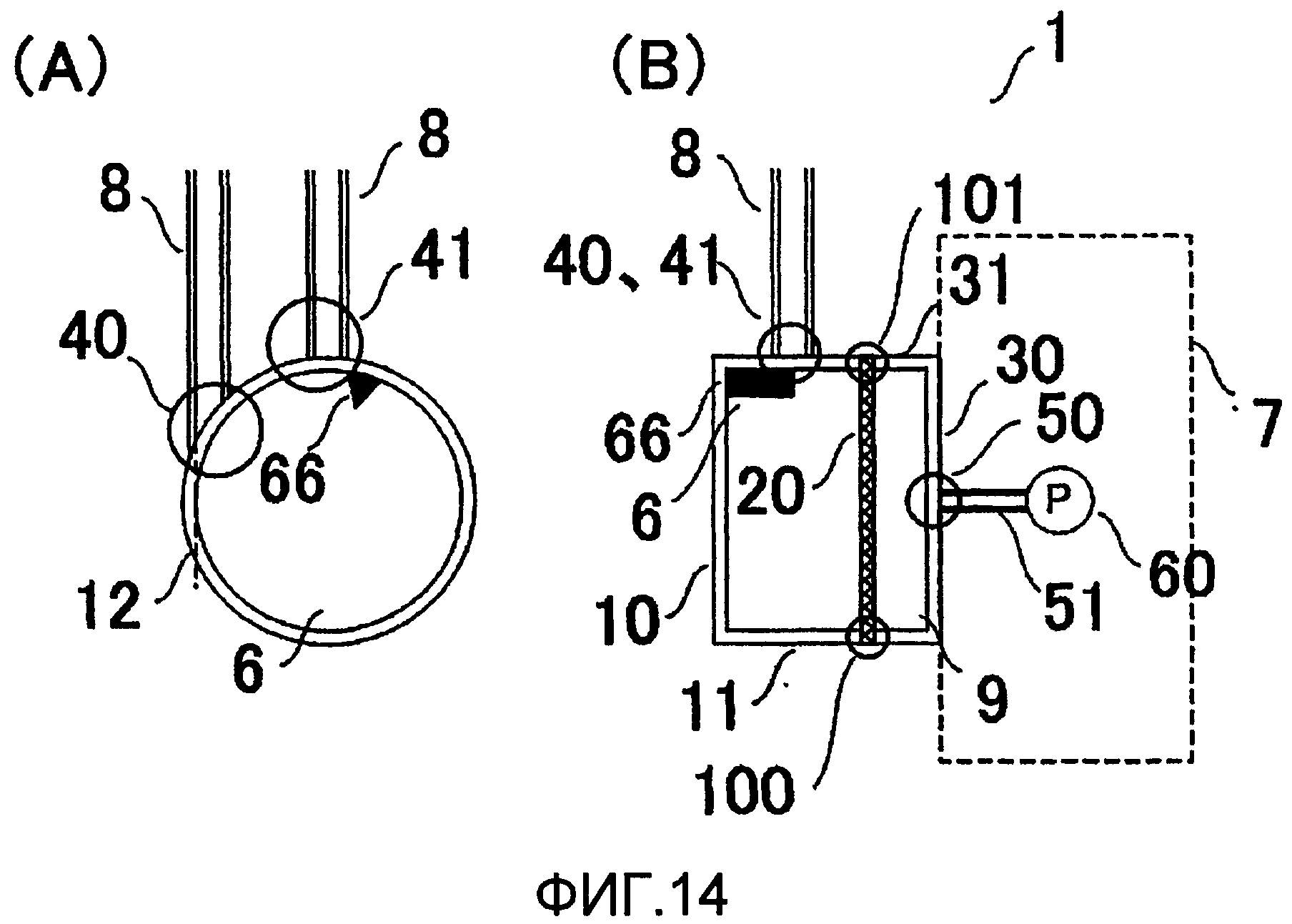

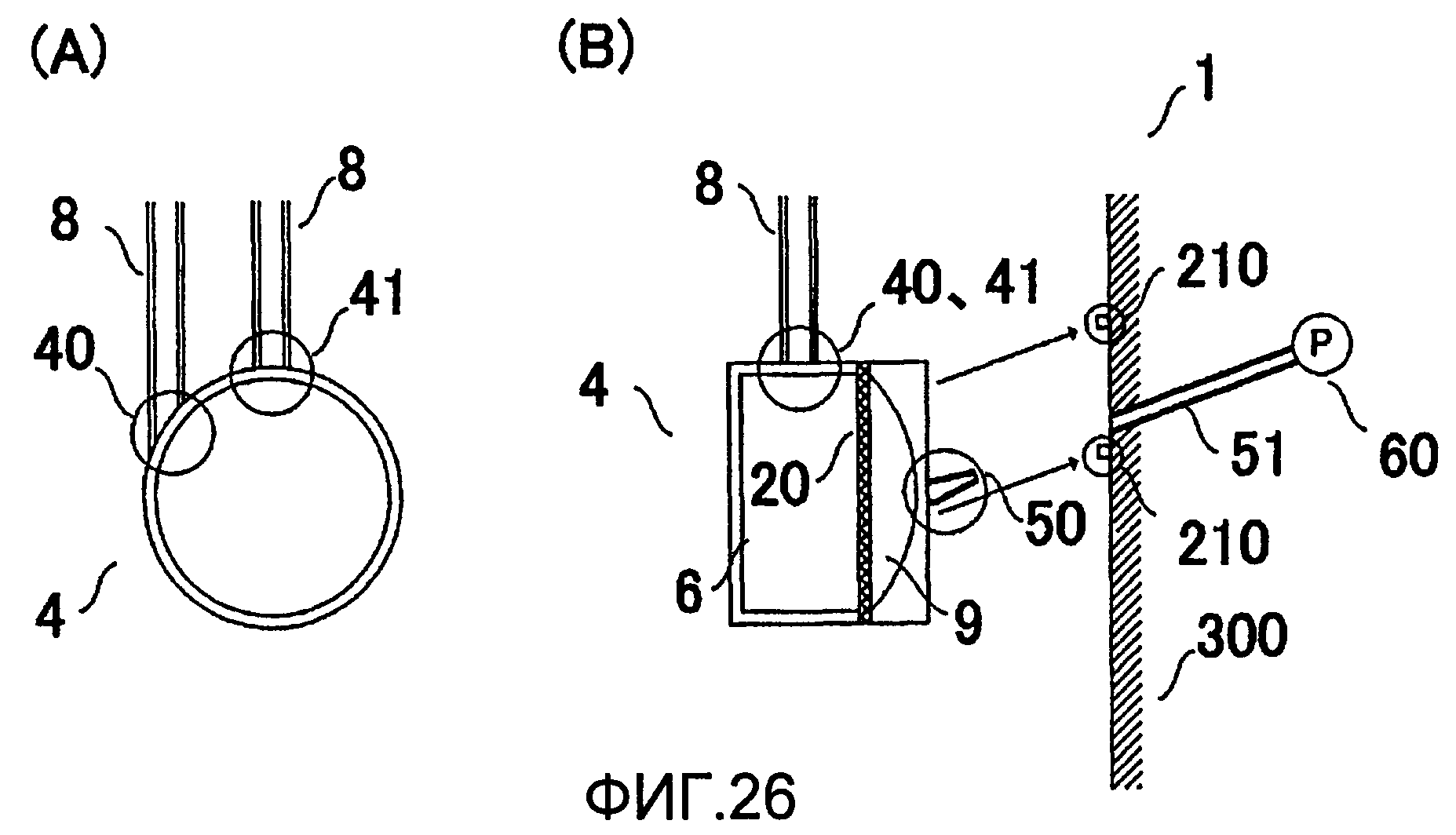

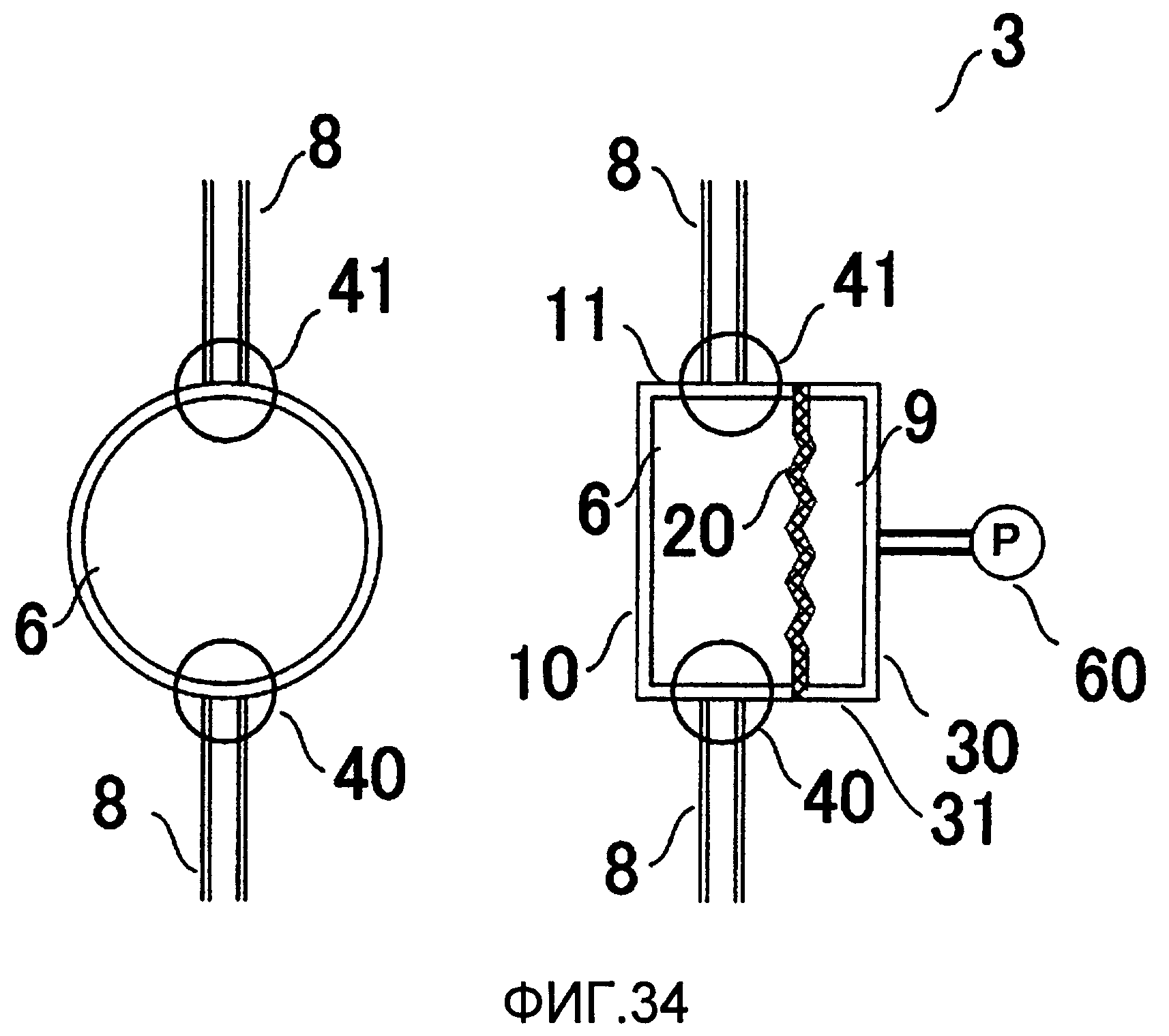

На фиг.34 представлен схематический вид примера способа измерения давления для измерения давления в экстракорпоральном контуре циркуляции посредством деформируемой панели. Как показано на фиг.34, датчик 3 давления в соответствии с известным уровнем техники расположен на пути в канал 8 потока жидкости и измеряет давление в камере 6 для жидкости определением величины деформации деформируемой панели 20, которая, по меньшей мере, частично деформируется давлением в камере для жидкости. Элементы, имеющие на фиг.34 такую же функцию, как элементы на фиг.33, обозначены такими же цифровыми позициями, как элементы, показанные на фиг.33.

В конфигурации способа измерения давления, показанного на фиг.34, датчик 3 давления в соответствии с известным уровнем техники содержит впускное отверстие 40 потока жидкости и выпускное отверстие 41 потока жидкости, которые расположены, по существу, в линию. Когда жидкость подается во впускное отверстие 40 потока жидкости для протекания в камеру 6 для жидкости, канал движения резко расширяется на выходе впускного отверстия 40 потока жидкости, и поэтому около впускного отверстия 40 потока жидкости образуется конвекция, вызывающая застой потока жидкости. В результате, поскольку жидкость организма или медицинский раствор остается в некотором месте, может происходить коагуляция жидкости организма.

В случае низкой скорости потока, в потоке в камере 6 для жидкости не создается никакой турбулентности. Однако в данном случае, поскольку введенная жидкость движется к выпускному отверстию 41 потока жидкости, которое расположено, по существу, в линию с впускным отверстием 40 потока жидкости, замена жидкости в камере 6 для жидкости не ускоряется, что может иметь следствием коагуляцию жидкости организма в упомянутой камере. Кроме того, давление в датчике 3 давления в соответствии с известным уровнем техники, показанном на фиг.34, может значительно изменяться, и, в случае отрицательного давления, деформируемая панель 20 плотно контактирует с поверхностью стенки камеры 6 для жидкости, и поэтому возможно блокирование выпускного отверстия потока жидкости или впускного отверстия потока жидкости. В данном случае, поскольку течение жидкости организма заблокировано, возможна коагуляция жидкости организма.

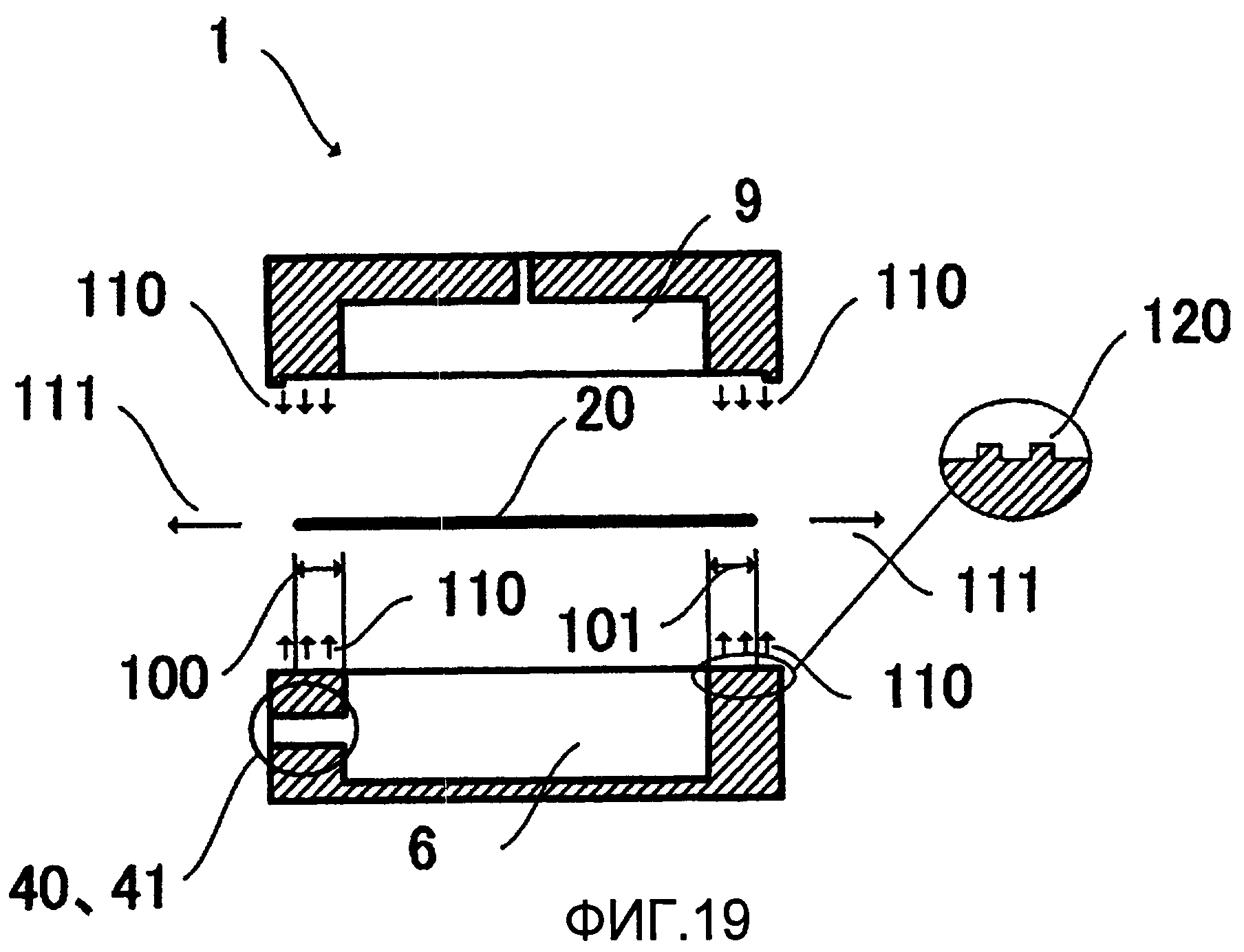

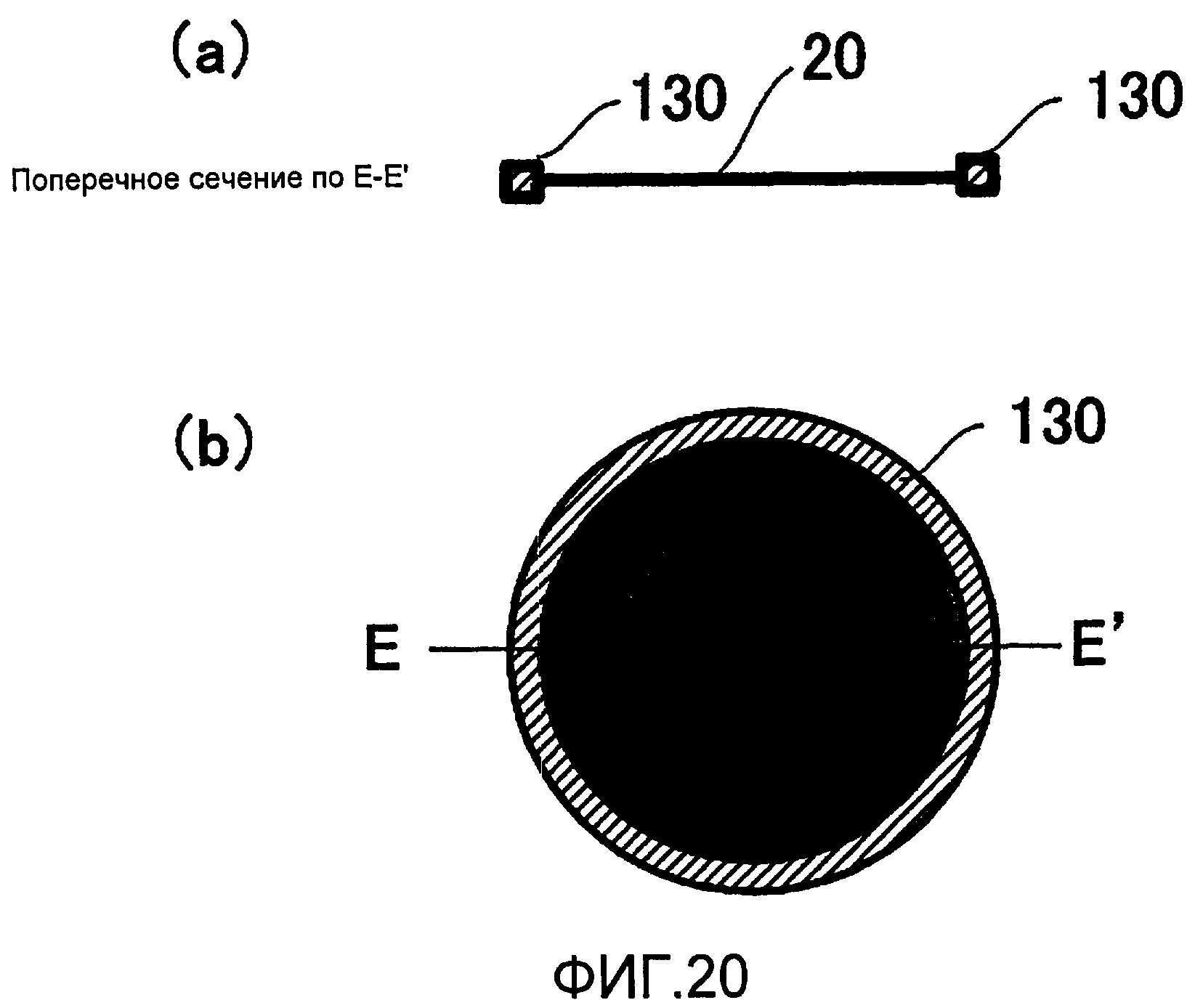

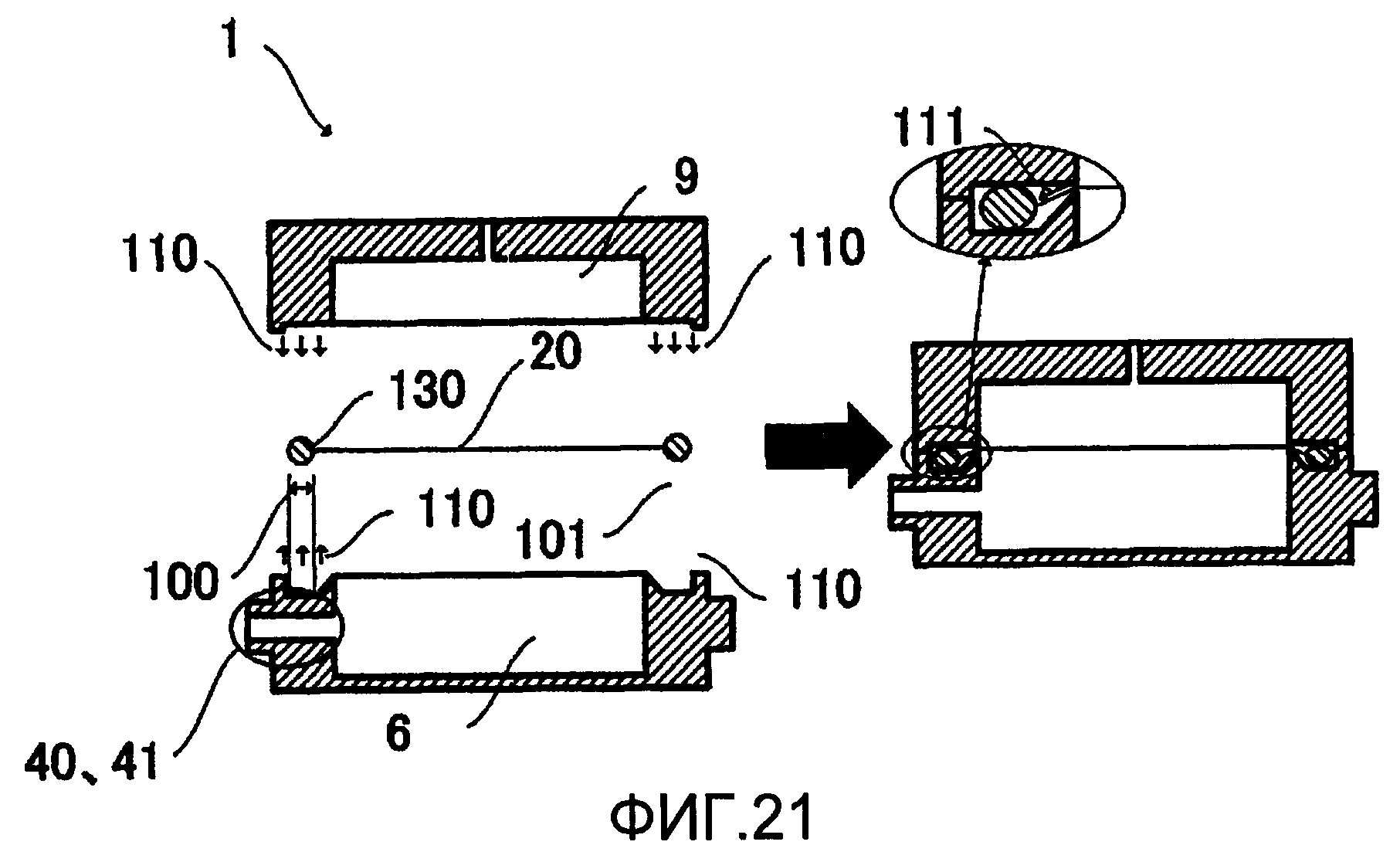

Кроме того, так как деформируемая панель 20 имеет гофрированную форму, воздушная камера 9 должна иметь в некоторой степени достаточную глубину (которая, по меньшей мере, имеет размер не меньше формы гофра) в направлении, перпендикулярном направлению, в котором расположена деформируемая панель 20, чтобы оставлять запас на ширину гофрированной формы в направлении ее выпукло-вогнутой конфигурации. Данное требование не допускает, чтобы воздушная камера 9 имела малый объем. Таким образом, при измерении отрицательного давления величина деформации деформируемой панели 20 в направлении камеры 6 для жидкости увеличивается, что в конечном счете увеличивает объем камеры 6 для жидкости и легко вызывает вышеописанный застой.

Более того, деформируемая панель 20 в датчике 3 давления в соответствии с известным уровнем техники, представленным на фиг.34, может повреждаться из-за мягкости ее материала. В случае повреждения деформируемой панели, функционирование в точности напоминает способ измерения давления с использованием капельной камеры, показанной на фиг.33, и не может исключить вышеописанные проблемы коагуляции, обусловленные контактом между воздухом и жидкостью организма или медицинским раствором.

Кроме того, в датчике 3 давления в соответствии с известным уровнем техники, представленным на фиг.34, когда деформируемая панель 20 деформируется, давление в воздушной камере 9 изменяется во взаимосвязи с давлением в камере 6 для жидкости. Это создает различия между характеристиками давления, полученными в случае, когда давление измеряют через воздух, и в случае, когда давление измеряют посредством деформируемой панели, что создает такую проблему, как невозможность точного измерения давления.

В дополнение, датчик 3 давления в соответствии с известным уровнем техники, представленным на фиг.34, является изделием одноразового применения, которое можно выбрасывать после использования, что требует соединения датчика давления со средством измерения давления каждый раз, когда применяют датчик давления. Поэтому, если какое-либо соединение оказывается несовершенным, то между датчиком давления и средством измерения давления возникает негерметичность, из-за которой невозможно точно измерять давление в данном случае. Поскольку негерметичность обеспечивает неограниченное увеличение объема на стороне воздушной камеры, то деформируемая панель 20 значительно деформируется в сторону камеры для жидкости, когда в канале 8 движения жидкости создается отрицательное давление. В результате, деформируемая панель 20 блокирует впускное отверстие 40 потока жидкости или выпускное отверстие 41 потока жидкости, поток жидкости организма или медицинского раствора прерывается, что в конечном счете может стать причиной коагуляции жидкости организма.

В патентном документе 3 представлено описание датчика давления для стабильного измерения давления посредством автоматического изменения объема воздуха на стороне воздушной камеры 9 в связи с давлением на стороне камеры 6 для жидкости, чтобы регулировать положение деформируемой панели 20.

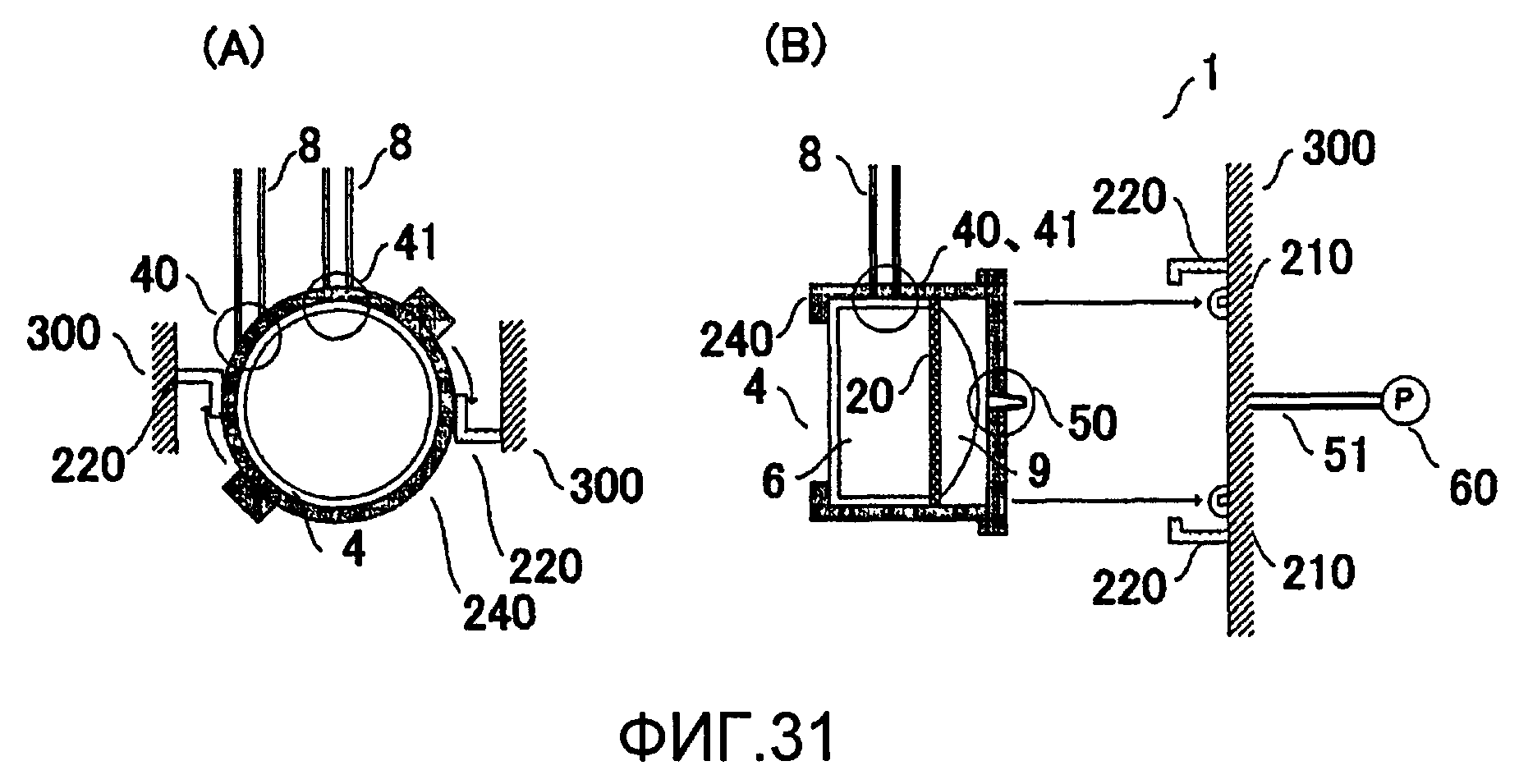

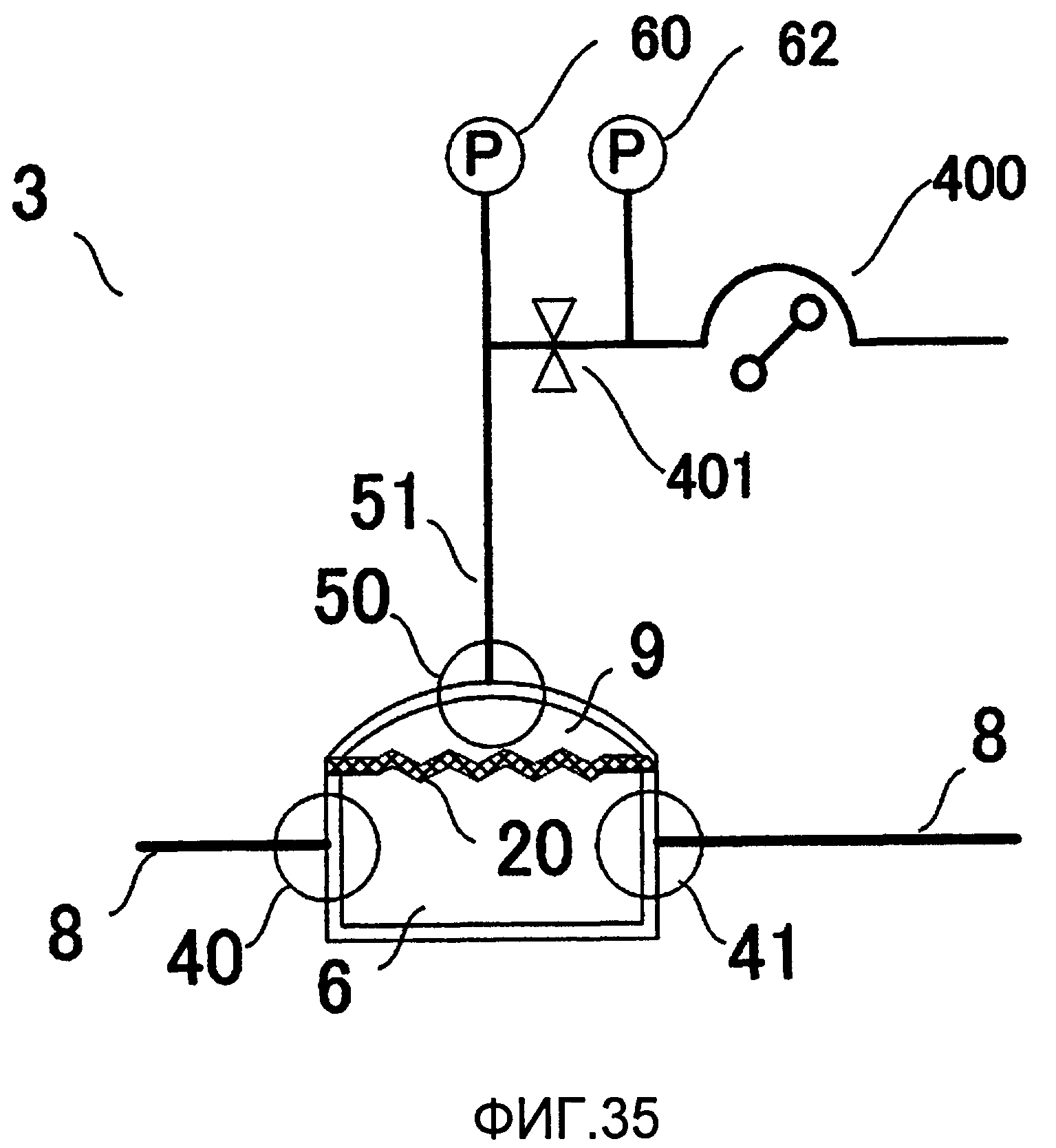

На фиг.35 схематически изображен пример конфигураций гидравлического измерительного устройства. Как показано на фиг.35, датчик 3 давления в соответствии с известным уровнем техники выполнен в конфигурации, содержащей, в дополнение к секциям датчика давления, показанного на фиг.34, соединительную секцию 51 для регулирования объема воздуха в воздушной камере 9, насос 400, расположенный в соединительной секции 51, клапан 401, средство 60 измерения давления в воздушной камере и второе средство 62 измерения давления. Элементы, имеющие на фиг.35 такую же функцию, как элементы на фиг.34, обозначены такими же цифровыми позициями, как элементы, показанные на фиг.34.

Однако гидравлическое измерительное устройство, показанное на фиг.35, нуждается в наличии насоса, клапана и отдельного средства измерения давления, смонтированного в нем, в дополнение к датчику давления, который неизбежно усложняет конфигурацию устройства и, следовательно, приводит к повышению стоимости устройства. Кроме того, чтобы стабильно выполнять измерение давления, следует точно регулировать объем воздуха в воздушной камере, что создает такую проблему, как обязательную очень высокую точность регулировки.

Патентный документ 1: JP-A-2002-282355

Патентный документ 2: JP-A-09-024026

Патентный документ 3: JP-A-08-117332

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цели изобретения

Настоящее изобретение создано с учетом вышеописанных проблем известного уровня техники, и одной целью настоящего изобретения является создание датчика давления для измерения давления в экстракорпоральном контуре циркуляции, без контакта с воздухом, при этом датчик давления выполнен таким образом, что в нем почти не создаются условия какой-либо задержки жидкости организма или медицинского раствора и в нем не происходит никакой коагуляции жидкости организма благодаря показателям подвижности жидкости организма или медицинского раствора.

Другой целью настоящего изобретения является создание датчика давления для измерения давления в экстракорпоральном контуре циркуляции, без контакта жидкости с воздухом, при этом датчик давления может измерять давление, даже когда давление изменяется, не требует увеличения объемов воздушной камеры и камеры для жидкости и может измерять давление с небольшой ошибкой измерения с использованием одного типа датчика давления, без регулирования объема воздуха на стороне воздушной камеры.

Другой целью настоящего изобретения является создание датчика давления для измерения давления в экстракорпоральном контуре циркуляции, без контакта с воздухом, при этом датчик давления содержит средство для обнаружения повреждения в нем деформируемой панели.

Кроме того, другой целью настоящего изобретения является создание датчика давления для измерения давления в экстракорпоральном контуре циркуляции, без контакта с воздухом, при этом датчик давления содержит средство для обнаружения прикрепления корпуса датчика давления к установочной поверхности.

Средства достижения цели

Для достижения упомянутых целей датчик давления в соответствии с настоящим изобретением имеет следующие конфигурации:

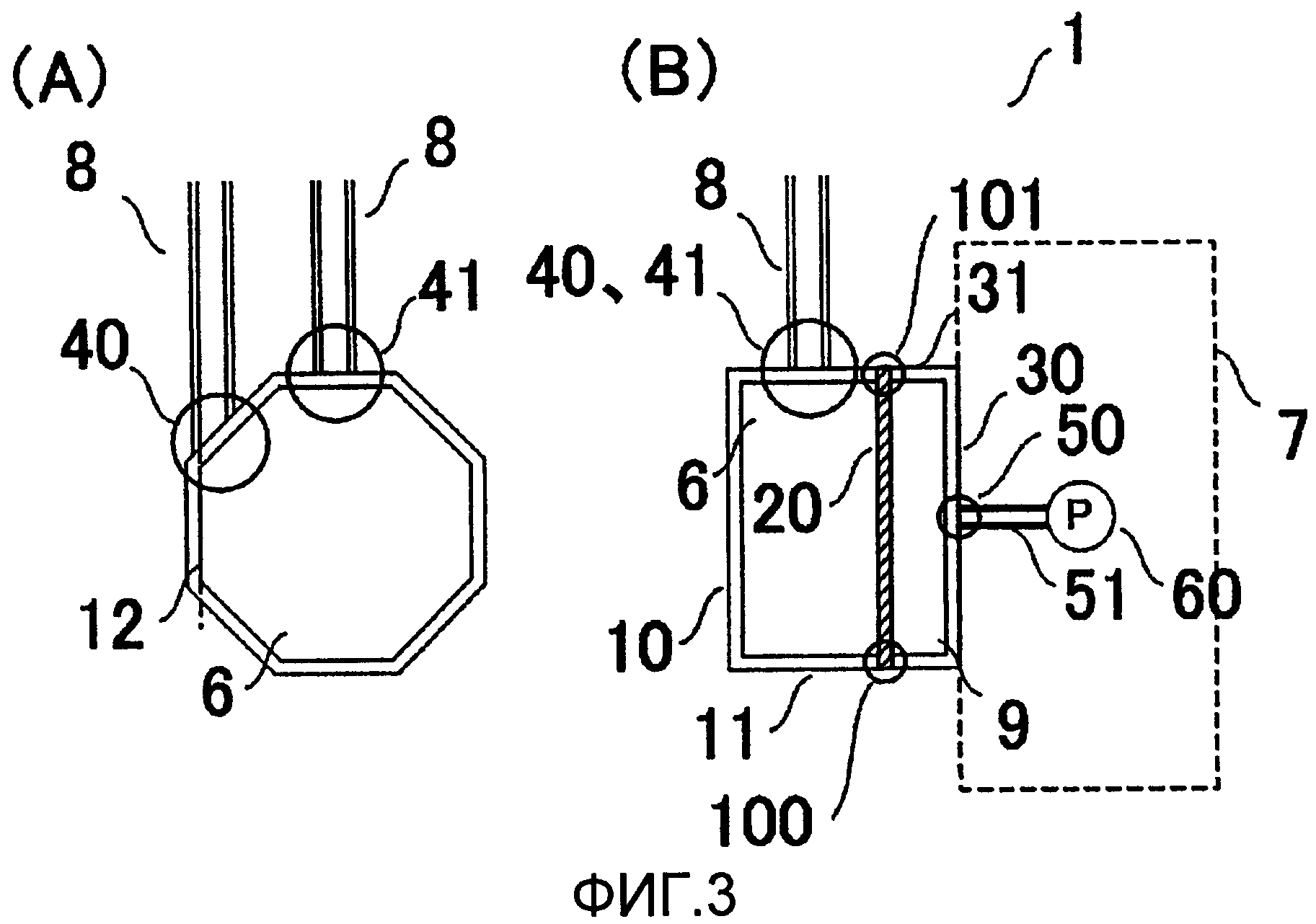

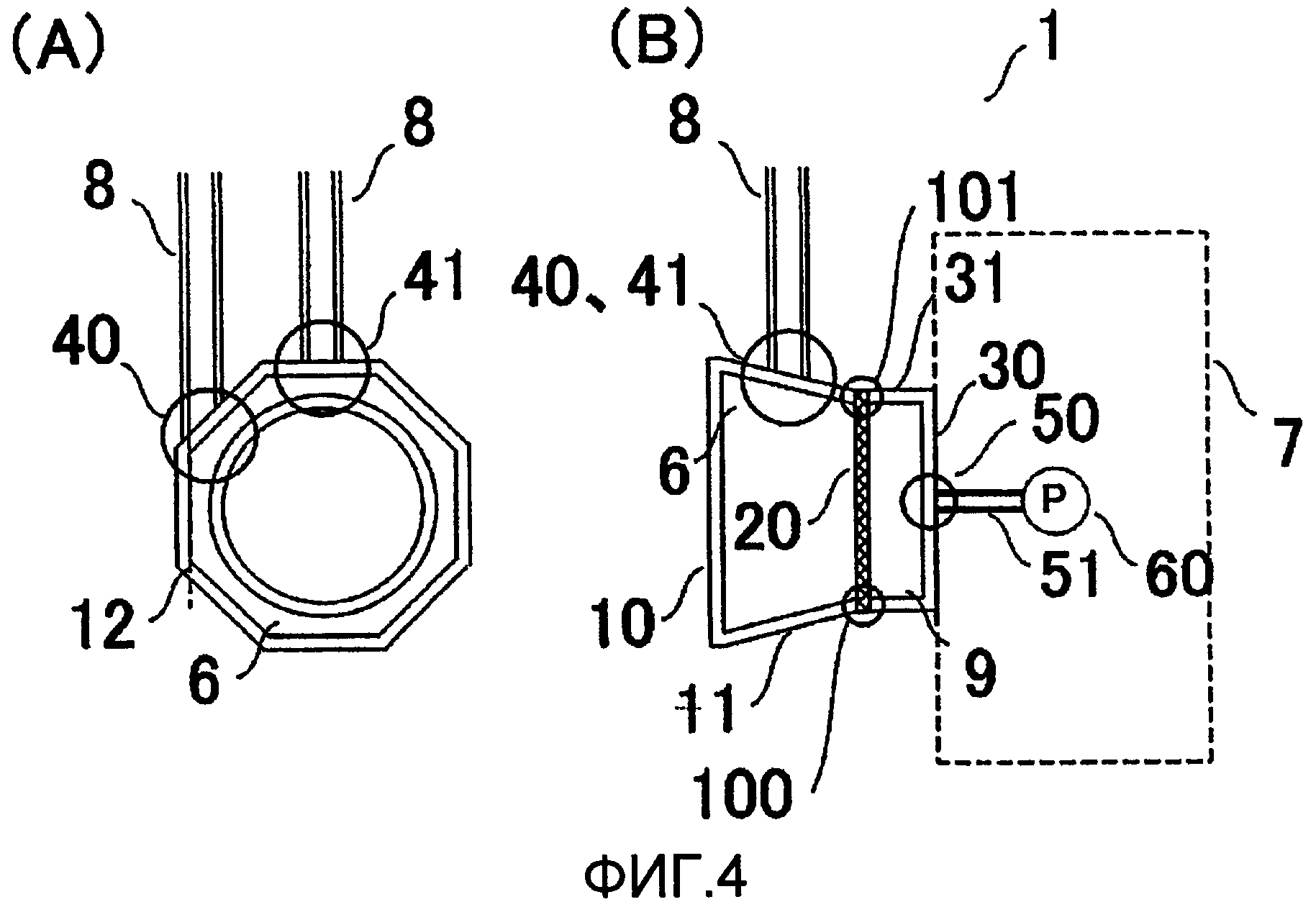

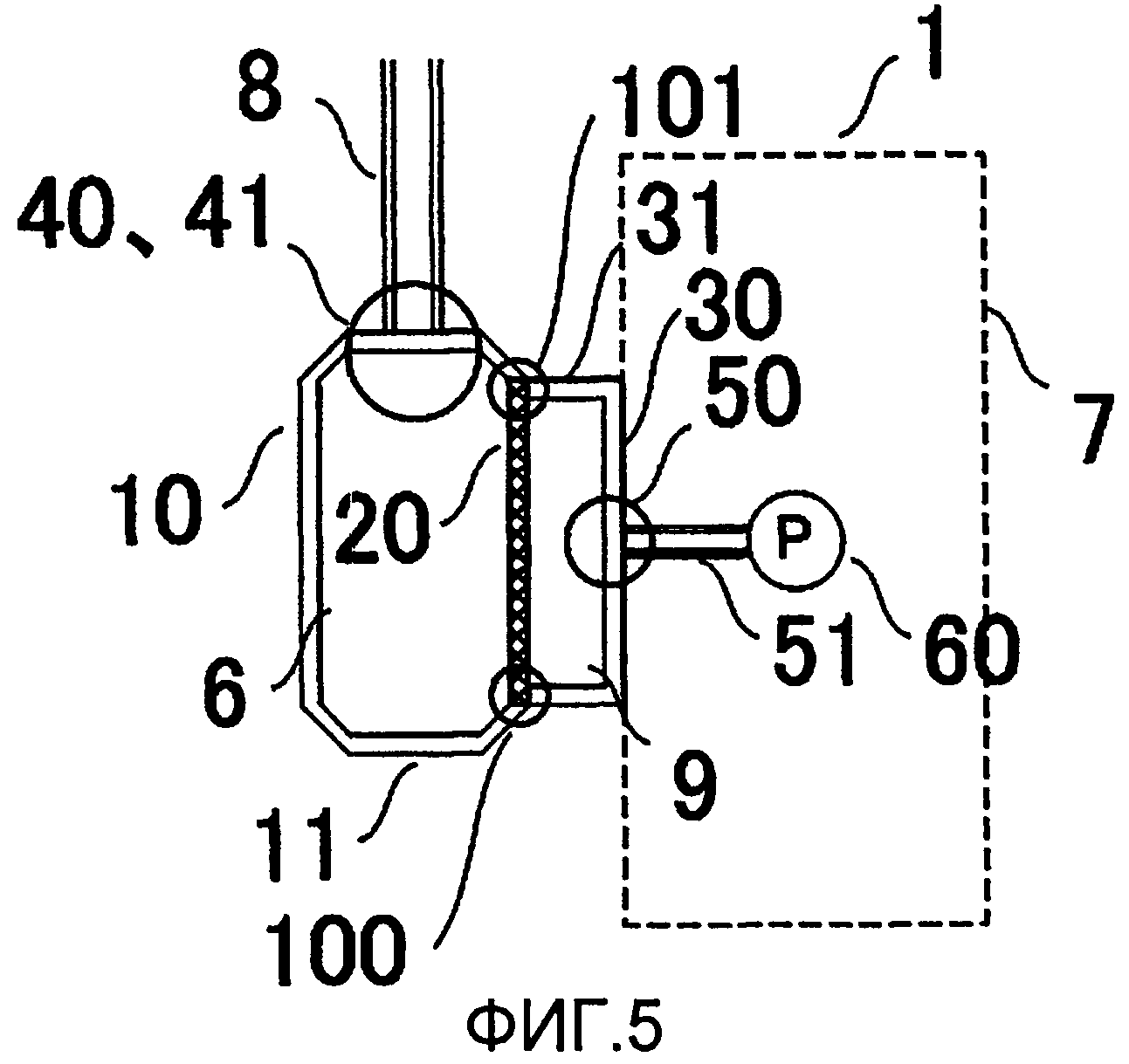

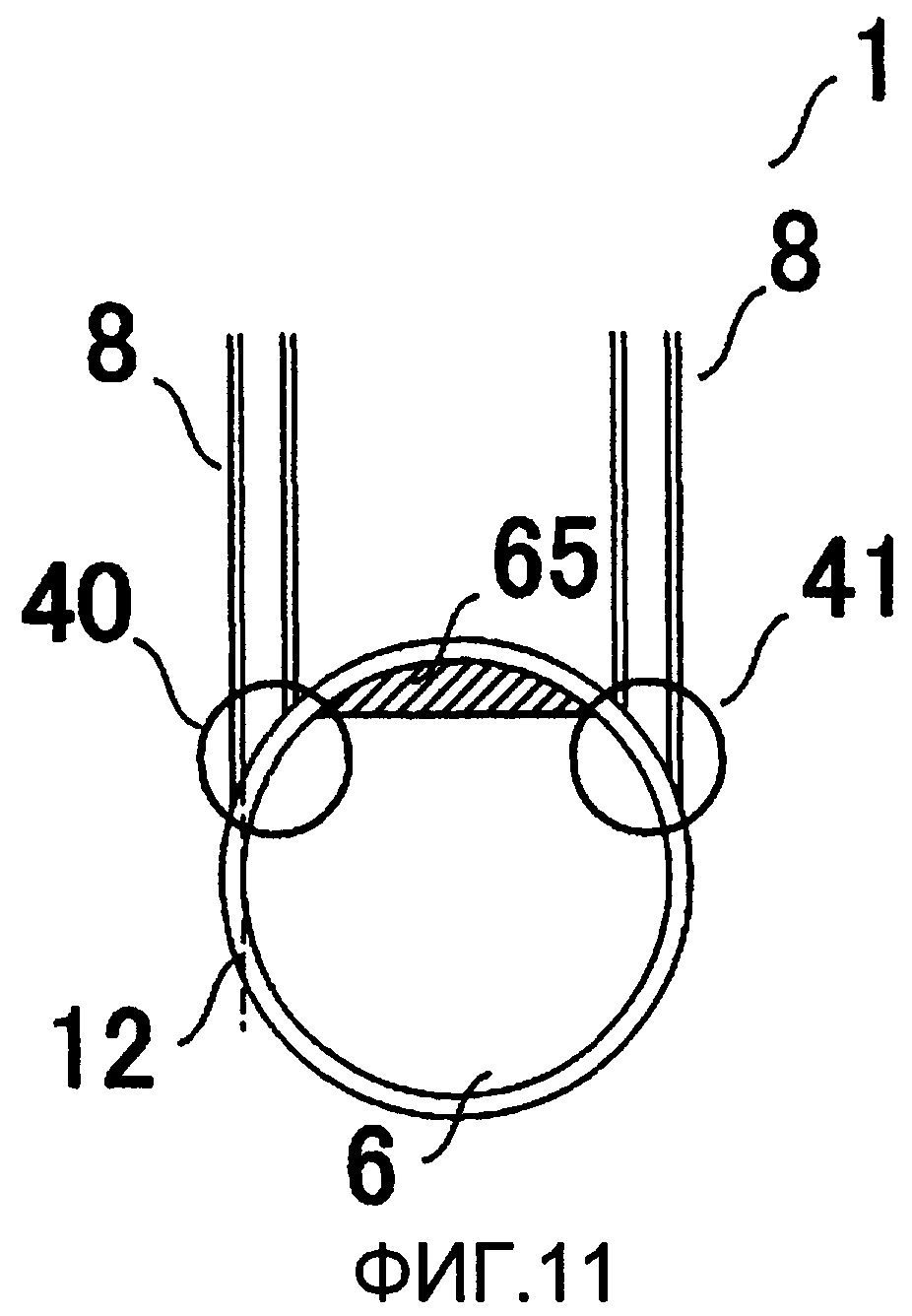

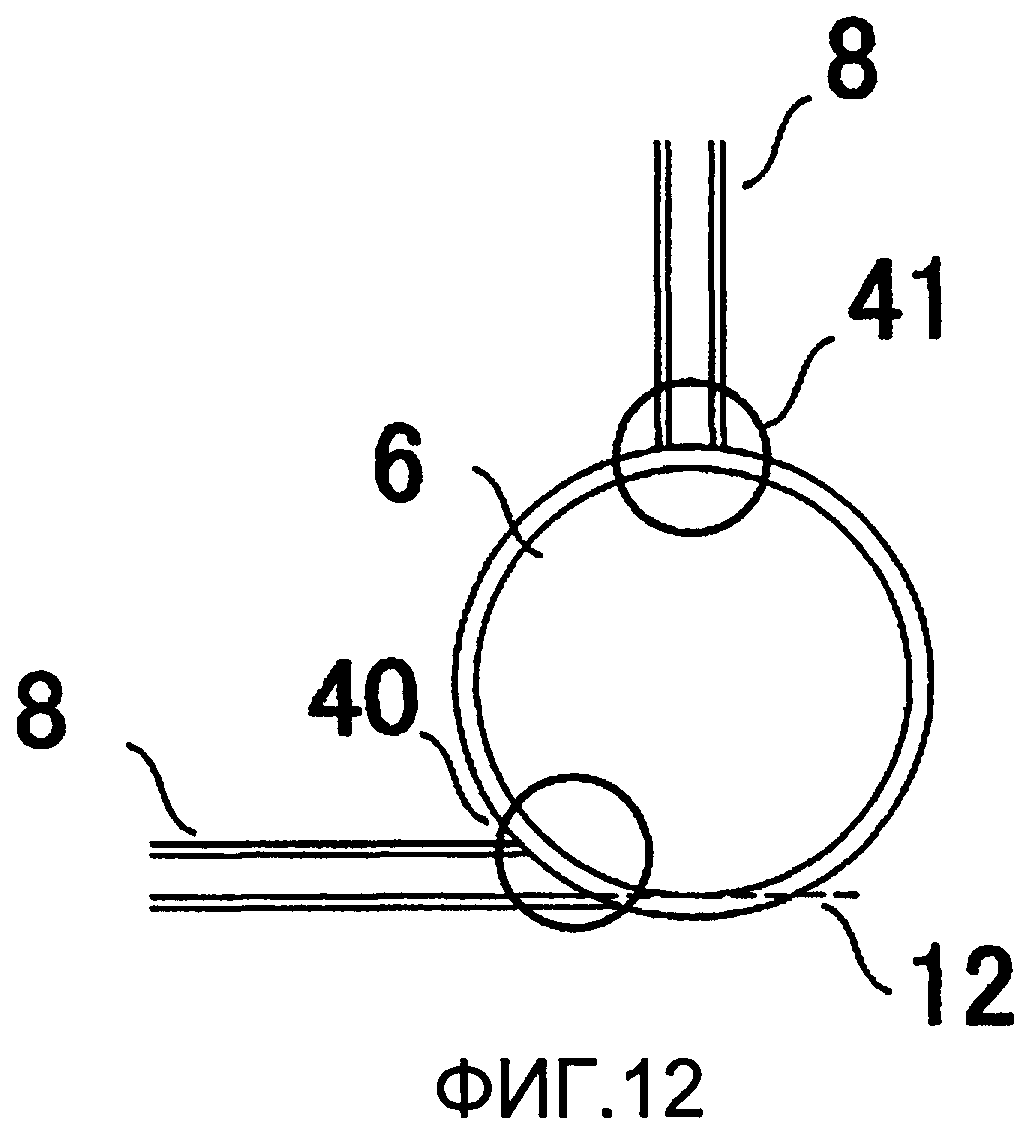

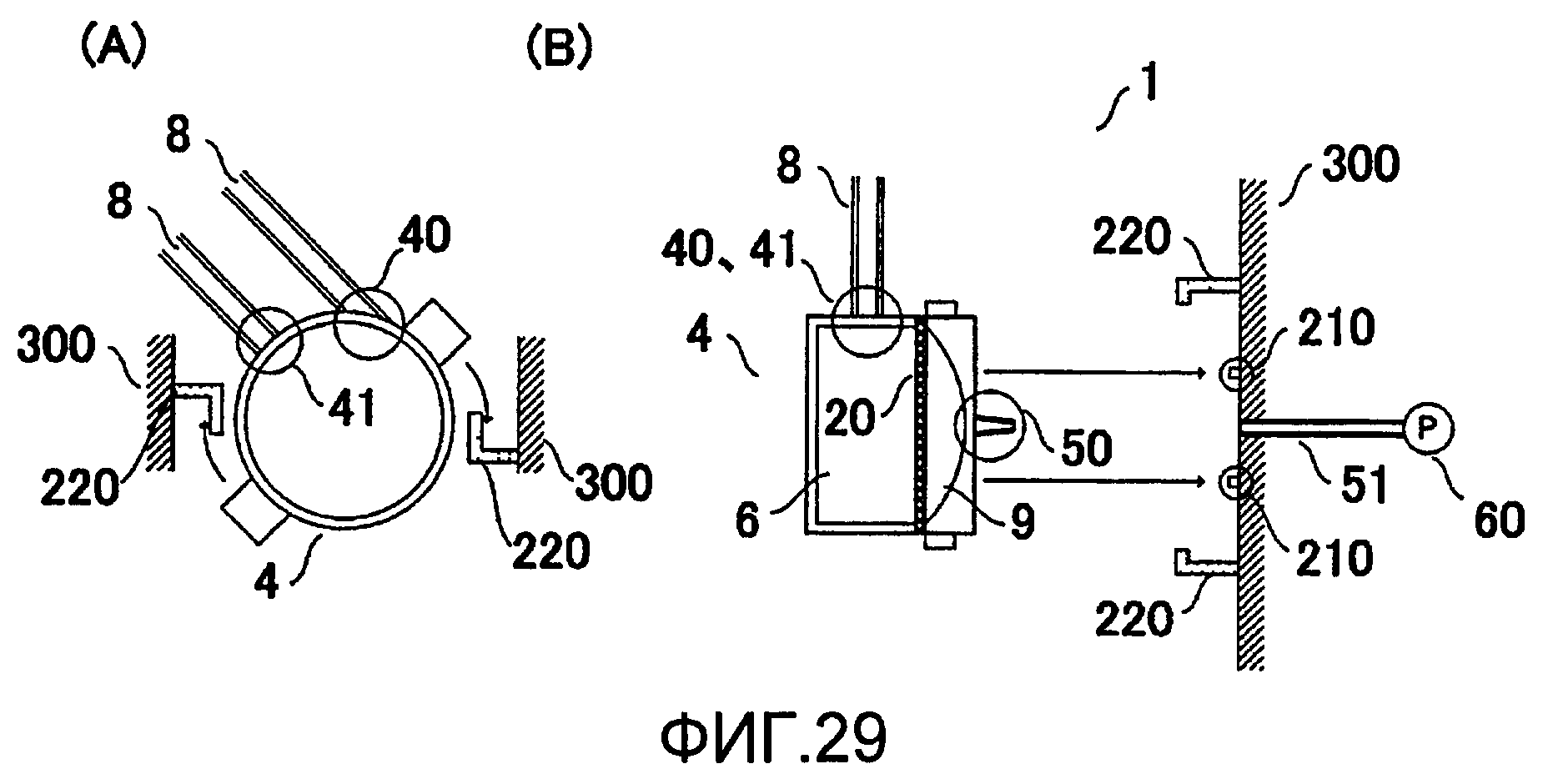

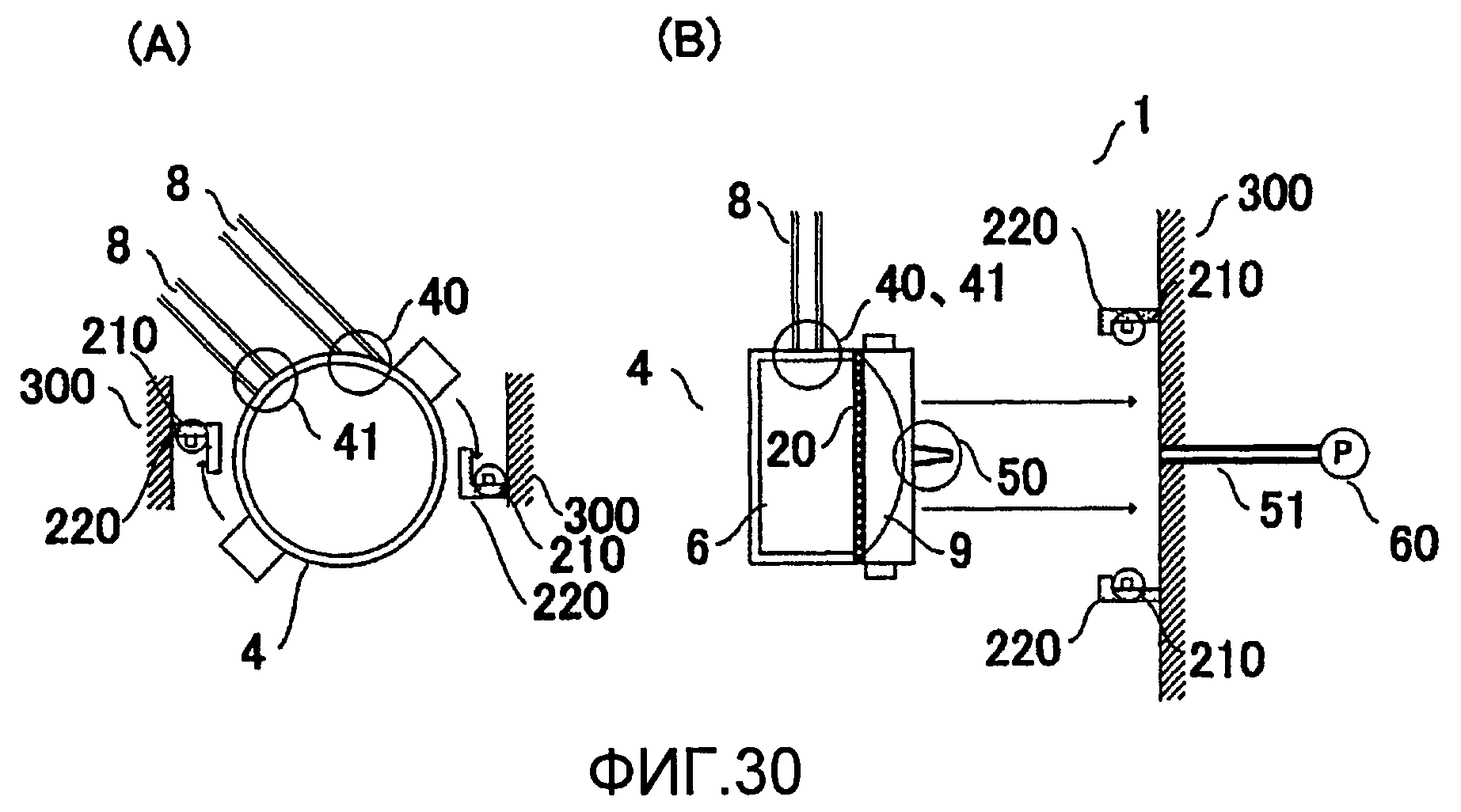

(a) датчик давления для экстракорпорального контура циркуляции, содержащий камеру для жидкости, средство измерения давления и канал потока жидкости; при этом камера для жидкости снабжена опорной панелью, которая не деформируется давлением в экстракорпоральном контуре циркуляции, деформируемой панелью, которая расположена отдельно от опорной панели и, по меньшей мере, частично деформируется давлением в экстракорпоральном контуре циркуляции, первой соединительной панелью, которая соединяет деформируемую панель с опорной панелью для формирования в упомянутой камере замкнутого, непроницаемого для жидкости пространства и не деформируется давлением в экстракорпоральном контуре циркуляции, впускным отверстием потока жидкости, обеспеченным в торцевой поверхности первой соединительной панели, и выпускным отверстием потока жидкости, которое расположено в позиции, отнесенной от впускного отверстия потока жидкости на расстояние от большего, чем половина, до меньшего, чем одна внутренняя окружность в направлении потока жидкости, причем жидкость вводится вдоль внутренней окружности торцевых поверхностей первой соединительной панели; причем средство измерения давления расположено снаружи камеры для жидкости для измерения величины деформации деформируемой панели; и причем канал потока жидкости соединен с впускным отверстием потока жидкости непроницаемо для жидкости, так что жидкость, которая вводится в камеру для жидкости, протекает вдоль внутренней окружности торцевых поверхностей первой соединительной панели;

(b) датчик давления для экстракорпорального контура циркуляции в соответствии с (a), дополнительно содержащий отражательную перегородку, которая расположена вблизи первой соединительной панели для возмущения потока жидкости;

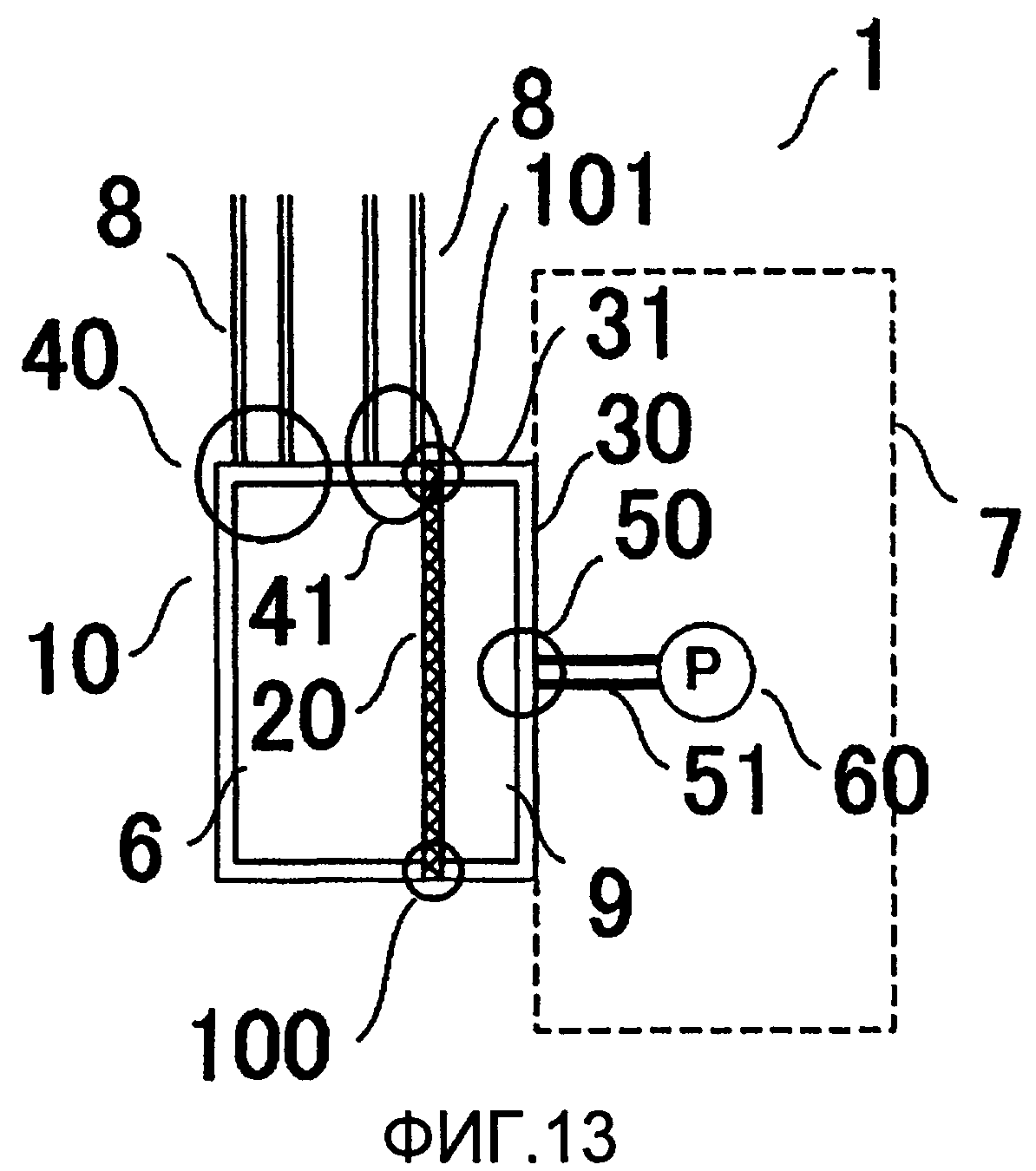

(c) датчик давления для экстракорпорального контура циркуляции в соответствии с (a) или (b), дополнительно содержащий воздушную камеру, при этом воздушная камера содержит противостоящую панель, которая не деформируется давлением и расположена отдельно от деформируемой панели так, что деформируемая панель расположена между опорной панелью и противостоящей панелью, вторую соединительную панель, которая не деформируется давлением и соединяет противостоящую панель с деформируемой панелью для формирования в упомянутой камере замкнутого воздухонепроницаемого пространства, и впускное/выпускное воздушное отверстие, которое обеспечено в торцевой поверхности второй соединительной панели или противостоящей панели, причем средство измерения давления представляет собой средство измерения давления в воздушной камере, которое соединено с впускным/выпускным воздушным отверстием воздушной камеры через соединительную секцию;

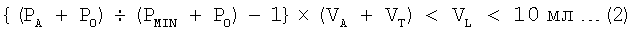

(d) датчик давления для экстракорпорального контура циркуляции в соответствии с (c), в котором, в предположении, что VA означает объем воздушной камеры в исходном состоянии, PA означает давление в воздушной камере в исходном состоянии (где -200 мм рт. ст.

{(Pмакс+P0)÷(PA+P0)-1}×VT

{(PA+P0)÷(Pмин+P0)-1}×(VA+VT)

и деформируемая панель имеет плоскую пластинчатую форму, когда камера для жидкости и воздушная камера находятся под давлением P0;