Облицовочный комплекс - RU2047810C1

Код документа: RU2047810C1

Чертежи

Описание

Изобретение относится к технике обработки поверхностей изделий покрытиями, в частности, к облицовке внутренних поверхностей трубных плетей.

Известны устройства для нанесения покрытий на внутренние поверхности трубопроводов, содержащие насосно-смесительную установку, смесь от которой по трубам подается внутрь трубопровода, при этом смесь подается по внутренней трубе, а по кольцевому промежутку сжатый воздух и с помощью пустотелого диска разбрызгивается в радиальном направлении (1).

Наиболее близким к изобретению по технической сущности является облицовочный комплекс, содержащий насосно-смесительную установку и облицовочную установку, которая содержит дозирующий насос направляющий через впускной патрубок раствор к облицовочной машине, снабженной вращающейся головкой (заявка Великобритании N 1489570, кл. F 16 L 58/06, 1977).

Недостатком известных устройств является то, что они имеют длительный срок продолжительности цикла обработки изделия при нанесении покрытия внутри трубопровода, а также невысокое качество покрытия.

Сущность изобретения заключается в том, что облицовочный комплекс, содержащий установленные последовательно по ходу технологического процесса, систему подготовки изделия к облицовке, систему подготовки облицовочного покрытия и систему подачи и нанесения облицовочного покрытия на изделие, снабжен системой тепловлажностной обработки изделия с внутренним облицовочным покрытием.

При этом система тепловлажностной обработки изделия с внутренним облицовочным покрытием содержит теплоизолирующую камеру, снабженную паропроводом, приводами с захватами, закрепленными с торцов камеры, рельсы, расположенные в нижней части камеры, для грузовой тележки и по меньшей мере одну пропарочную установку, состоящую из направляющего устройства, на котором установлены жестко связанные между собой тележки с тягачом, поверхность которых выполнена в виде магнитных плит с установленными на них изотермическими смесителями, закрепленными на раме, которая снабжена соответственно паропроводом соединенным с изотермическими смесителями и взаимодействующим с паропроводом теплоизолирующей камеры, и воздухопроводом, соединенным с гибкими оболочками с предохранительным клапаном, которые расположены по торцам рамы и закреплены в пружинящих пластинах, при этом рама взаимодействует с захватами приводов теплоизолирующей камеры, а воздухопровод соединен с компрессором системы подачи и нанесения облицовочного покрытия.

Введение в облицовочный комплекс системы тепловлажностной обработки изделия с облицовочным покрытием, снабженной пропарочной установкой вводимой внутрь трубной плети, позволяет поддерживать заданную температуру тепловой обработки покрытия внутри трубопровода, а также выравнивать температурное поле по всему внутреннему объему трубопровода за счет интенсивного перемешивания паровоздушной среды, ускорить твердение покрытия и значительно снизить опасность образования трещин в покрытии по всей протяженности трубной плети за счет больших градиентов температуры, сократить длительность тепловой обработки за счет выравнивания скорости твердения внутреннего покрытия трубной плети и тем самым увеличить производительность процесса обработки, а также снизить расход тепловой энергии за счет снижения расхода пара при достижении заданного значения температуры паровоздушной среды внутри трубной плети, сокращения длительности тепловой обработки.

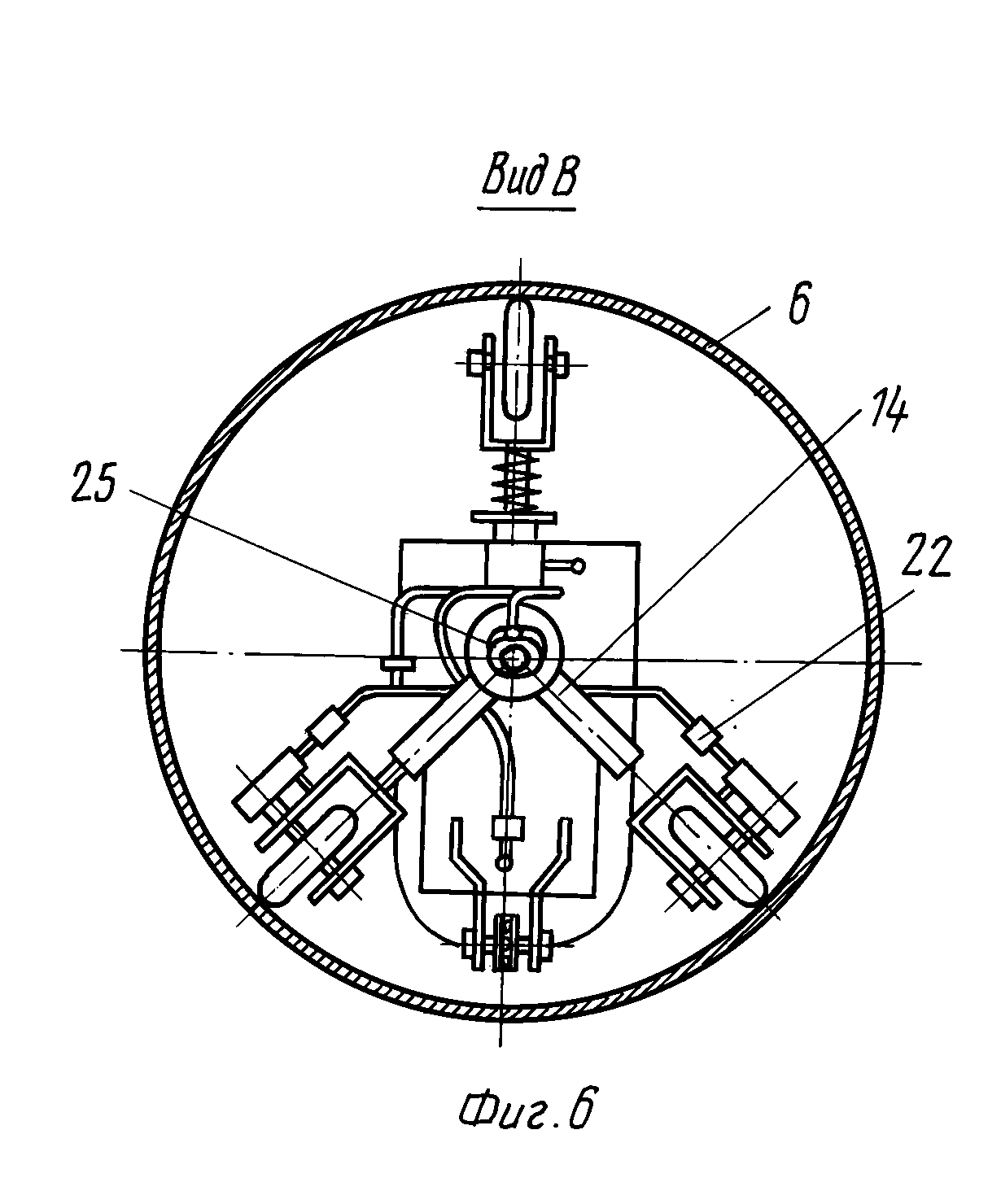

На фиг. 1 представлена функциональная схема облицовочного комплекса на фиг. 2 то же, вид сверху; на фиг.3 и 4 система тепловлажностной обработки (теплоизолирующая камера и пропарочная установка), разрез А-А на фиг.2; на фиг. 5 облицовочная машина (вид Б на фиг.2); на фиг.6 облицовочная машина (вид по стрелке В на фиг.5); на фиг.7 пропарочная установка (вид по стрелке Г на фиг.2); на фиг.8 то же (вид по стрелке Д на фиг.7); на фиг.9 тележка, общий вид; на фиг.10 то же, вид сверху.

Облицовочный комплекс содержит систему 1 подготовки изделия к облицовке, систему 2 подготовки облицовочного покрытия, систему 3 подачи и нанесения облицовочного покрытия на изделие и систему 4 тепловлажностной обработки изделия с внутренним облицовочным покрытием, которые расположены последовательно по ходу технологического процесса.

Система 1 подготовки изделия (трубопровода) к облицовке состоит из устройства 5 для изготовления трубных плетей 6, перегрузочного устройства 7 и грузовых тележек 8.

Система 2 подготовки облицовочного покрытия состоит из бетонного узла 9, бетононасоса 10 и манипулятора 11.

Система 3 подачи и нанесения облицовочного покрытия (материала) состоит из растворонасоса 12, протягивающего агрегата 13 и облицовочной машины 14, установленной на площадке 15 перемещаемой в вертикальной плоскости при помощи привода 16, компрессора 17. Растворонасос 12, протягивающий агрегат 13 и облицовочная машина 14 установлены на тележках 18 и 19 соответственно с возможностью перемещения перпендикулярно направлению движения грузовых тележек 8, при этом тележка 18 установлена на опоре 20, а тележки 8 установлены на рельсовом пути 21 с возможностью прохода под опорой 20 и площадкой 15. Облицовочная машина 14 снабжена пневмоприводом 22 холостого хода и пневмоприводом 23 облицовочной головки 24 центобежного набрызга и материалопроводом 25. Грузовые тележки 8 снабжены фиксирующим (стопорным) механизмом 26.

Система 4 тепловлажностной обработки изделия с внутренним облицовочным покрытием состоит из теплоизолирующей камеры 27 и пропарочной установки, содержащей направляющее устройство 28, которое установлено на рельсах 29. На направляющем устройстве 28 установлен тягач 30 и связанные с ним тележки 31, поверхности 32 которых выполнены в виде магнитных плит с пневматическим управлением, содержащих постоянные оксидно-бариевые магниты. На поверхности 32 тележек 31 установлены изотермические смесители 33, связанные между собой рамой 34, зафиксированной на поверхности 32 магнитами. На раме 34 смонтированы гибкие оболочки 35, которые закреплены в пружинящих пластинах 36. Рама 34 также снабжена паропроводом 37 с соединительным устройством 38 и воздухопроводом 39, через который подается сжатый воздух от компрессора 17 в гибкие оболочки 35, в которых установлены предохранительные клапаны 40. В теплоизолирующей камере 27 смонтированы раздвижные двери 41, приводы 42 с захватами 43, паропровод 44 и привод 45 для расфиксирования стопора грузовой тележки 8. Тележки 31 и тягач 30 связаны между собой жесткими сцепками 46. Изменение полярности полюсников внутри магнитных плит (поверхности 32 тележек 31) осуществляется с помощью пневмопривода 47. Фиксация тягача 30 на направляющем устройстве 28 осуществляется при помощи электромагнитного тормоза 48. Теплоизолирующая камера 27 может иметь несколько отсеков 49, а рельсовый путь 21 может быть выполнен таким образом, что грузовые тележки 8 с трубными плетями 6 будут проходить теплоизолирующую камеру 27 и возвращаться в исходное положение по замкнутой траектории. Направляющее устройство 28 снабжено самотормозящим приводом 50 передвижения, а паропровод 44 имеет приемное устройство 51. Изотермические смесители 33 осуществляют автоматическое управление температурой прогрева изделий путем регулирования расхода пара. Благодаря интенсивной циркуляции паровоздушной среды, создаваемой изотермическими смесителями, происходит выравнивание температурного поля по объему трубной плети и поддерживается заданная температура изотермического прогрева.

Облицовочный комплекс работает следующим образом.

Грузовые тележки 8 загружаются устройством 7 трубными плетями 6, сваренными и подготовленными под покрытие в устройстве 5 для изготовления трубных плетей системы 1 подготовки изделия к облицовке. Затем плети 6 грузовой тележкой 8 по рельсовому пути 21 транспортируются в один из отсеков 49 теплоизолирующей камеры 27 системы 4 через раздвижные двери 41, при этом для прохода грузовой тележки 8 в камеру 27 площадка 15 вместе с облицовочной машиной 14 поднимается вверх при помощи привода 16, а затем возвращается в исходное положение. Грузовая тележка 8 фиксируется в камере 27 на рельсовом пути 21 при помощи механизма 26.

Облицовочный материал (мелкозернистая бетонная смесь) приготавливается в бетонном узле 9 системы 2 и при помощи бетононасоса 10 и манипулятора 11 загружается в бункер растворонасоса 12 системы 3 подачи и нанесения облицовочного покрытия (*) материала. Облицовочная машина 14 на холостом ходу перемещается по внутренней поверхности трубной плети 6 приводом 22, а на рабочем ходу при помощи протягивающего агрегата 13, при этом сжатый воздух на привод 23 облицовочной головки 24 подается от компрессора 17, а мелкозернистая бетонная смесь по материалопроводу 25 от растворонасоса 12. Растворонасос 12, протягивающий агрегат 13 и облицовочная машина 14 могут передвигаться на тележках 18 и 19 по опоре 20 и площадке 15 соответственно при необходимости облицовки трубных плетей 6 в другом отсеке 49 теплоизолирующей камеры 27 системы 4 тепловлажностной обработки.

После облицовки внутренней поверхности трубных плетей 6 облицовочной машиной 14 проводят выдержку покрытия в течение 140-160 мин, а затем после твердения покрытия внутрь теплоизолирующей камеры 27 вводят направляющее устройство 28 пропарочной установки до трубных плетей 6. Направляющее устройство 28 перемещается по рельсам 29 с помощью привода 50. После этого при помощи тягача 30 и жестких сцепок 46 тележки 31 перемещаются внутрь трубной плети 6, причем тягач 30 фиксируется на направляющем устройстве 28 электромагнитным тормозом 48. Вместе с тележками 31 внутрь трубной плети 6 вводятся изотермические смесители 33, связанные между собой рамой 34, которая зафиксирована на поверхности 32 тележек 31 магнитами. При помощи приводов 42 захватами 43 захватывается рама 34. Затем при помощи пневмопривода 47 изменением полярности полюсников внутри магнитных плит (поверхности 32 тележек 31) достигается эффект нейтрализации магнитного потока и рама 34 с изотермическим смесителями 33 при помощи приводов 42 поднимается вверх.

Электромагнитный тормоз 48 расфиксирует тягач 30 на направляющем устройстве 28 и тягач 30 выводит тележки 31 из плети 6. Соединительное устройство 38 паропровода 37 входит в приемное устройство 41 паропровода 44. Раздвижные двери 41 термоизолирующей камеры 27 закрываются. Подается сжатый воздух в гибкие оболочки 35 через воздухопровод 39 рамы 34, которые, раздуваясь, перекрывают внутреннюю поверхность трубной плети 6, при этом пластины 36 распрямляются.

По паропроводом 44 и 37 подается пар в изотермические смесители 33, которые равномерно распределяют его внутри трубной плети 6 закрученным потоком для прогрева затвердевшей бетонной смеси (покрытия) до температуры 60-70оС в течение 170-190 мин. При превышении допустимых значений температуры пара срабатывают клапаны внутри изотермических смесителей 33, настроенные на требуемую температуру и перекрывают паропровод 37. В случае повышения давления пара внутри трубной плети 6 выше допустимого срабатывают предохранительные клапаны 40. Вокруг трубных плетей 6 во время всего цикла тепловлажностной обработки поддерживается температура окружающего воздуха в пределах 18-22оС.

После прогрева покрытие охлаждают до температуры 18-22оС и выдерживают при данной температуре в течение 80-100 мин. Затем выпускают воздух из гибких оболочек 35, которые возвращаются вместе с пластинами 36 в исходное положение. Открывают раздвижные двери 41 теплоизолирующей камеры 27. Тягач 30 вводит тележки 31 внутрь трубной плети 6 и фиксируется на направляющем устройстве 28 электромагнитным тормозом 48. Изотермические смесители 33 с рамой 34 приводами 42 опускают на поверхность 32 тележек 31, при этом при помощи пневмоприводов 47 восстанавливается полярность полюсников внутри магнитных плит и магниты обеспечивают закрепление рамы 34 с изотермическими смесителями 33. Приводы 42 освобождают раму 34 от захвата и возвращают захваты 43 в исходное положение, а тягач 30 после его расфиксации на направляющем устройстве 28 выводит тележки 31 с изотермическими смесителями 33 из трубной плети в исходное положение. После этого трубная плеть 6 вывозится из теплоизолирующей камеры 27 грузовой тележкой 8 после ее расфиксации приводом 45 к месту складирования.

Изобретение позволяет автоматизировать процесс облицовки внутренних поверхностей трубопроводов, увеличить производительность процесса обработки и повысить качество покрытий трубопроводов.

Реферат

Использование: в технике обработки поверхностей изделий покрытиями. Сущность: последовательно по ходу технологического процесса установлены система подготовки изделия к облицовке, система подготовки, подачи и нанесения облицовочного покрытия на изделие и система тепловлажностной обработки изделия с внутренним облицовочным покрытием. Система обработки выполнена в виде теплоизолирующей камеры, снабженной паропроводом, приводами с захватами, закрепленными с торцев камеры. Рельсы для грузовой тележки расположены в нижней части камеры. Пропарочная установка состоит из направляющего устройства, на котором установлены жестко связанные между собой тележки с тягачом, поверхность которых выполнена в виде магнитных плит с установленными на них изотермическими смесителями, закрепленными на раме. Рама снабжена паропроводом, соединенным с смесителями и взаимодействующим с паропроводом теплоизолирующей камеры, и воздуховодом, соединенным с гибкими оболочками с предохранительным клапаном. Оболочки расположены по торцам рамы и закреплены в пружинящих пластинах. Рама взаимодействует с захватами приводов. Воздухопровод соединен с компрессором системы подачи и нагнетания покрытия. 10 ил.

Комментарии