Продукт для внутреннего покрытия элемента канализационной системы, способ и устройство для использования этого продукта и элемент канализационной системы, покрытый этим продуктом - RU2180072C2

Код документа: RU2180072C2

Чертежи

Описание

Предлагаемое изобретение касается специального продукта, предназначенного для внутреннего покрытия элементов канализационной системы, в частности металлических элементов канализационной системы, содержащих внутреннюю стенку, имеющую большую кривизну.

Более конкретно, предлагаемое изобретение находит применение в канализационных системах, предназначенных для отвода сточных вод и изготовленных из ковкого чугуна.

Такие канализационные системы предназначены для транспортировки особенно агрессивных сред, наличие которых может приводить особенно в жарких странах к развитию в этих канализационных трубопроводах коррозии бактериального происхождения, например коррозии сернокислого типа или в более общем случае коррозии кислотного типа.

Для того чтобы ограничить неблагоприятное влияние на трубопроводы коррозии упомянутого выше типа, используются различные типы внутренних защитных покрытий для элементов канализационных систем. Так, например, находят применение покрытия, получаемые в результате отверждения строительных растворов, приготовленных, в частности, на основе глиноземистого цемента, или краски на эпоксидной основе.

Цель данного изобретения состоит в том, чтобы предложить продукт или материал для внутреннего покрытия элементов канализационных систем, особенно эффективный и пригодный для промышленного использования в экономически выгодных условиях с целью защиты трубопроводов от коррозии, когда они содержат элементы, имеющие внутренние стенки с достаточно большой кривизной.

Для достижения поставленной цели объектом предлагаемого изобретения является продукт или материал для внутреннего покрытия элемента канализационной системы, в частности металлического элемента канализационной системы, содержащего внутреннюю стенку с большой кривизной, отличающийся тем, что этот продукт содержит твердый наполнитель и жидкость, причем упомянутая жидкость представляет собой раствор щелочного силиката, а упомянутый твердый наполнитель содержит песок, от 20 до 30 мас.% связующего материала с химическим схватыванием в результате реакции с упомянутой жидкостью и от 4 до 10 мас. % пластифицирующих добавок, причем упомянутый наполнитель и упомянутая жидкость предназначены для смешивания в массовом соотношении жидкость/связующее в диапазоне примерно от 0,35 до 0,45.

В зависимости от специфических

способов

реализации продукт для покрытия в соответствии с предлагаемым изобретением может обладать одной или несколькими следующими характеристиками:

- твердый наполнитель содержит в

качестве

пластифицирующей добавки от 2% до 7% по массе мелкозернистого кремния, в частности, с гранулометрией менее 100 мкм;

- твердый наполнитель содержит в качестве пластифицирующей

добавки от 0,4%

до 0,6% по массе триполифосфата:

- твердый наполнитель содержит также в качестве пластифицирующей добавки менее 1% по массе неопентилгликоля и/или менее 0,5% по массе ацетата

меди;

- связующее содержит примерно 10% по массе копоти двуокиси кремния и 90% летучей золы, а жидкость представляет собой раствор силиката калия.

Объектом предлагаемого

изобретения является

также способ внутреннего покрытия элемента канализационной системы, в частности металлического элемента, имеющего внутреннюю стенку с большой кривизной, с использованием

описанного выше продукта,

отличающийся тем, что:

- смешивают твердый наполнитель и жидкость упомянутого продукта с массовым соотношением жидкость/связующее из твердого наполнителя в

диапазоне от 0,35 до 0,45 для

получения в основном однородной пастообразной смеси;

- наносят полученную таким образом смесь равномерным слоем на внутреннюю стенку обрабатываемого элемента

канализационной системы и

- оставляют нанесенную смесь затвердевать, в частности, нагревая данный элемент канализационной системы, для формирования главного внутреннего покрытия.

В зависимости от конкретных

вариантов реализации способ в соответствии с предлагаемым изобретением может содержать одну или несколько следующих характеристик:

- поскольку

обрабатываемый элемент канализационной системы

имеет по существу цилиндрическую форму с круглым основанием, этот элемент приводят во вращательное движение вокруг его оси для уплотнения нанесенного

продукта в результате центрифугирования;

- упомянутое уплотнение покрывающего стенку продукта при помощи центрифугирования осуществляется после нанесения этого продукта на упомянутую

внутреннюю стенку;

- поскольку обрабатываемый

элемент канализационной системы имеет по существу цилиндрическую форму с круглым основанием, полученную смесь в пастообразном виде наносят на

внутреннюю стенку данного элемента путем экструзии через

сопло в процессе спирального относительного перемещения этого сопла по отношению к упомянутой внутренней стенке для формирования спирального

отложения смеси на этой внутренней стенке;

- скорость вращения трубы в процессе уплотнения центрифугированием значительно превышает скорость вращения трубы во время нанесения смеси.

Объектом предлагаемого изобретения является также элемент канализационной системы, в частности металлический элемент, содержащий внутреннюю стенку с большой кривизной и с нанесенным на нее внутренним покрытием, полученным при помощи реализации описанного выше способа, отличающийся тем, что толщина слоя основного внутреннего покрытия имеет величину в диапазоне от 1,5 мм до 15 мм.

Объектом предлагаемого изобретения является также элемент канализационной системы, содержащий трубу, в частности металлическую трубу, покрытую изнутри некоторым промежуточным покрытием, полученным в результате отверждения строительного раствора, в частности, на основе глиноземистого цемента, ограничивающую от внутренней стенки с большой кривизной, причем на эту стенку нанесено основное внутреннее покрытие, полученное в результате реализации описанного выше способа, и толщина внутреннего основного покрытия имеет величину в диапазоне от 1,5 мм до 8 мм.

Элемент канализационной системы в соответствии с предлагаемым изобретением может быть цилиндрической формы с круглым основанием, и его внутренний диаметр может иметь величину в диапазоне от 40 мм до 2000 мм.

И, наконец, объектом предлагаемого изобретения является устройство для нанесения пастообразной смеси на внутреннюю стенку по существу цилиндрического с круглым основанием элемента канализационной системы, предназначенная, в частности, для осуществления описанного выше способа, отличающееся тем, что оно содержит экструзионное сопло, имеющее отверстие питания и переднее овальное выходное отверстие, смеситель, снабженный средствами подачи твердого наполнителя и жидкости для формирования упомянутой выше смеси, средства связи этого смесителя с отверстием питания экструзионного сопла, снабженные средствами нагнетания, опорные средства для экструзионного сопла, предназначенные для позиционирования его выходного отверстия по существу параллельно оси элемента канализационной системы и в непосредственной близости от внутренней стенки этого элемента, а также средства обеспечения относительного перемещения по спирали удлиненного выходного отверстия сопла по отношению к внутренней стенке данного элемента.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания примера его

практической реализации, где даются ссылки на приведенные в приложении

чертежи, среди которых:

- фиг.1 представляет собой частичный схематический вид сбоку в разрезе, иллюстрирующий способ

нанесения внутреннего покрытия элемента канализационной системы согласно

изобретению, причем этот элемент представлен в частичном продольном разрезе:

- фиг.2 представляет собой увеличенный

вид в разрезе по линии II-II экструзионного сопла, показанного на фиг.1;

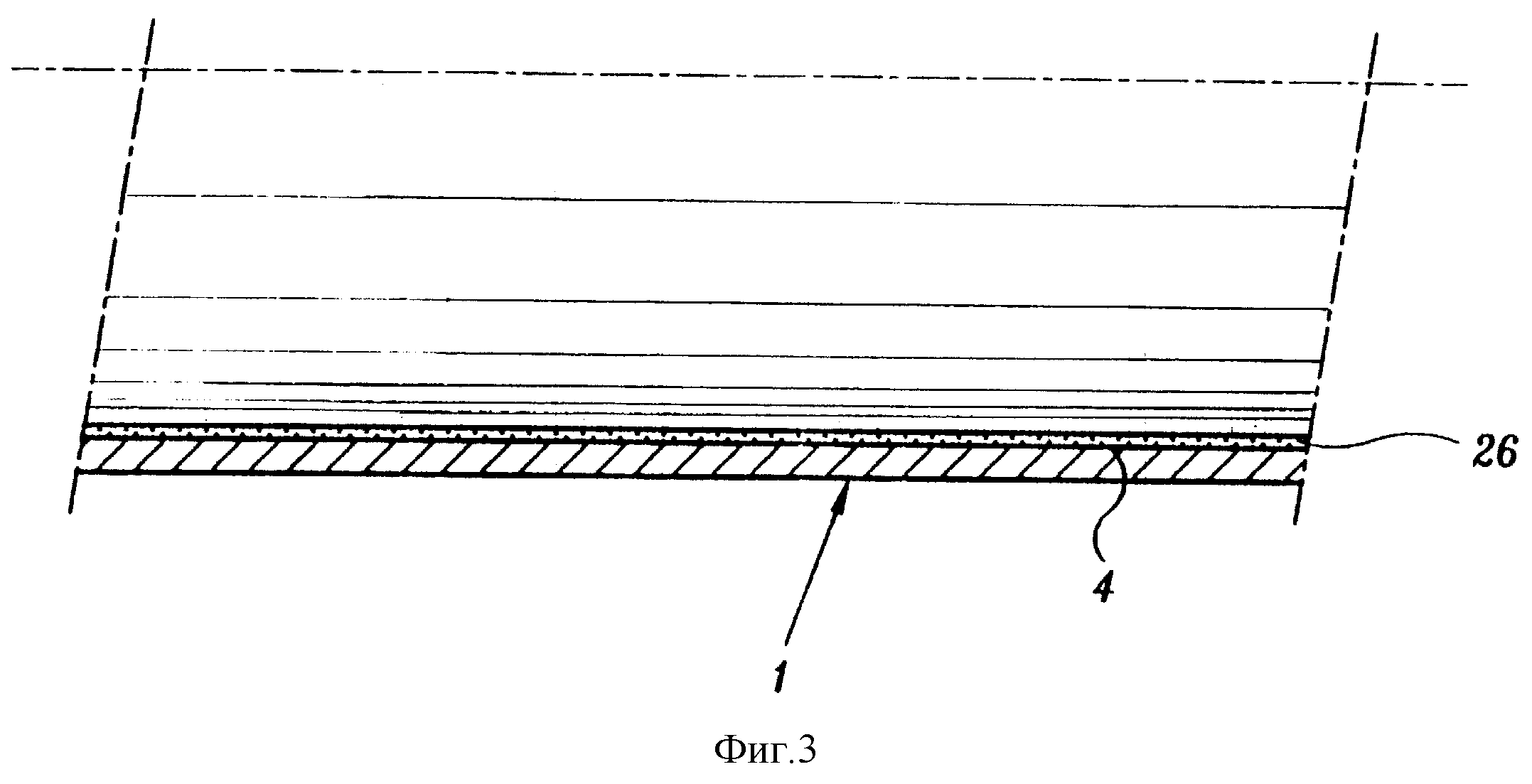

- фиг. 3 представляет собой вид в продольном разрезе половины элемента канализационной системы согласно изобретению;

- фиг. 4 представляет собой вид в продольном разрезе, аналогичный

виду, показанному на фиг.3, другого элемента канализационной системы согласно изобретению.

На фиг.1 представлен элемент канализационной системы или труба, изготовленная из ковкого чугуна 1, предназначенная для использования в системе удаления сточных вод, и устройство 2, предназначенное для нанесения пастообразной смеси 3 на внутреннюю стенку 4 трубы.

Внутренний диаметр d трубы 1 имеет величину в диапазоне от 40 до 2000 мм и составляет обычно 1000 мм, вследствие чего внутренняя стенка 4 этой канализационной трубы имеет большую кривизну.

Устройство 2 включает главным образом смеситель 5, подобный смесителям, обычно используемым для приготовления цементных строительных растворов, сопло 6 для экструзии смеси 3, средства 7, поддерживающие сопло экструзии 6, линию 8 подачи приготовленной смеси 3 к соплу экструзии 6, снабженную насосом 9, и средства спирального перемещения трубы 1 по отношению к соплу 6. Эти средства в классическом исполнении могут содержать тележку 100, обладающую подвижностью в продольном направлении на неподвижном основании или станине 101 данного устройства, и снабжены средствами поддержки трубы, ролики 102 которого связаны с двигателем 103 для обеспечения приведения этой трубы 1 во вращательное движение вокруг ее оси.

Смеситель 5 снабжен средствами перемешивания 11 и средствами подачи в этот смеситель твердого наполнителя 11А и жидкости 11В.

Как показано на фиг. 1 и 2, сопло 6 представляет собой металлическую деталь в целом цилиндрической формы, располагающуюся таким образом, чтобы ее ось была в основном параллельна оси Х-Х трубы 1.

Внутри упомянутого сопла 6 проходит канал 12, открывающийся, с одной стороны, на задней в продольном направлении стороне 13 этого сопла 6 по существу круглым отверстием 14 и расширяющимся каналом 15 питания этого сопла 6, а с другой стороны, открывающийся на боковой поверхности передней щелью 16 (с левой стороны на фиг.1) выхода сопла 6. Продольная ось этой выходной щели 16 по существу параллельна оси сопла 6.

Как можно видеть на фиг.1, передняя кромка 17 сопла 6, частично ограничивающая щель 16, наклонена наружу радиально и в направлении к передней части сопла таким образом, чтобы данная щель 16 расширялась в направлении наружу.

Сопло 6 снабжено в задней части щели 16 (справа на фиг.1) двумя кольцевыми выступами 18, коаксиальными по отношению к соплу 6. Эти кольцевые выступы 18 одинаковой толщины в радиальном направлении смещены друг относительно друга и располагаются на небольшом расстоянии от образующей 19 внутренней стенки 4 трубы 1. Сопло 6 ориентировано таким образом, чтобы его щель 16 была расположена напротив образующей 19. Эта щель 16 удалена от поверхности стенки 4 на определенное расстояние.

Площадь поперечного сечения щели на выходе 16 в основном соответствует площади поперечного сечения входного отверстия 14 сопла 6.

Поддерживающие средства 7 представляют собой средства обычного типа, хорошо известные специалисту в данной области техники, и связаны с задним концом 20 сопла 6. Эти средства 7 выполнены таким образом, чтобы фиксировать, с одной стороны, радиальное положение сопла 6 по отношению к стенке 4 и расстояние между щелью 16 и стенкой 4, как описано выше, а с другой стороны, фиксировать положение сопла 6 по отношению к фиксированной станине устройства 101.

Линия 8 связывает, с одной стороны, отверстие 14 питания сопла 6, а с другой стороны, выходное отверстие смесителя 5.

Средства перемещения трубы 1 по отношению к соплу экструзии 6 выполнены таким образом, чтобы, с одной стороны, труба 1 могла перемещаться параллельно своей оси с постоянной и регулируемой скоростью v, а с другой стороны, чтобы эта труба могла поворачиваться одновременно или нет с этим осевым перемещением вокруг своей оси с постоянной и регулируемой скоростью ω.

Пастообразную смесь 3 получают в результате смешивания продукта, содержащего твердый наполнитель и жидкость.

Эта жидкость представляет собой раствор силиката калия, который обычно имеет плотность порядка 1,43 и в более общем случае - плотность в диапазоне от 1,4 до 1,5, причем этот раствор содержит около 40% сухого экстракта.

Твердый наполнитель содержит силикатный песок, связующее с химическим схватыванием в результате химической реакции с жидкостью, пластифицирующие добавки и стекловолокно.

Твердый наполнитель содержит около 23% по массе химического связующего с гранулометрией менее 80 мкм, и состоящего примерно на 90% по массе из летучей золы и примерно на 10% по массе из копоти двуокиси кремния.

Твердый наполнитель содержит также четыре пластифицирующие добавки. Первая пластифицирующая добавка представляет собой мелкозернистую двуокись кремния (с гранулометрией менее 100 мкм и со средним диаметром частиц в диапазоне от 10 до 25 мкм) и составляет примерно 5% по массе от общей массы твердого наполнителя.

Вторая пластифицирующая добавка представляет собой триполифосфат и составляет по массе примерно 0,4% от общей массы твердого наполнителя.

Третья и четвертая пластифицирующие добавки, которые представляют собой вспомогательные добавки, составляют вместе менее 1,5% по массе от общей массы основного твердого наполнителя и представляют собой соответственно неопентилгликоль и ацетат меди.

Остальную часть твердого наполнителя составляет силикатный песок с гранулометрией в диапазоне от 80 мкм до 800 мкм, к которому добавляют небольшое количество стекловолокна, составляющее обычно примерно 0,5% по массе.

Твердый наполнитель и жидкость вводят в смеситель 5 с массовым соотношением жидкость/связующее примерно 40%, т.е. с массовым соотношением жидкость/твердый наполнитель примерно 0, 09.

Твердый наполнитель и жидкость смешивают в течение нескольких минут в смесителе 5 для получения в основном однородной смеси 3.

Затем смесь 3 подают в направлении сопла 6 по линии 8 при помощи насоса 9.

Эту смесь 3 наносят на внутреннюю стенку 4 путем экструзии через сопло 6.

Средства перемещения трубы 1 обеспечивают одновременно перемещение этой трубы 1 параллельно ее продольной оси и вращение этой трубы 1 вокруг своей оси (как это схематически показано стрелками на фиг.1) таким образом, чтобы щель 16 описывала спиральное движение по отношению к стенке 4, оставаясь на постоянном расстоянии от этой стенки и сохраняя свою ось параллельной оси трубы 4.

Положение и относительные перемещения щели 16 и стенки 4 путем соответствующего регулирования скоростей v и ω приводят к образованию отложения 22 из смеси 3 на стенке 4 в форме ленты по спирали.

Толщина е ленты 22 в основном соответствует расстоянию между щелью 16 сопла и стенкой 4, т.е. протяженности в радиальном направлении выступов 18. В предпочтительном варианте реализации это расстояние имеет величину в диапазоне от 1,5 мм до 15 мм.

Скорости v и ω регулируют таким образом, чтобы последовательно расположенные витки 23 покрытия 22 примыкали друг к другу. Внутренняя поверхность 24 покрытия 22 представляет спиральную бороздку 25, соответствующую стыку соседних витков 23.

После нанесения смеси 3 на стенку 4, как об этом было сказано выше, сопло 6 извлекают из трубы 1, а затем эту трубу вращают вокруг ее оси при помощи средств перемещения трубы 1. Такая операция позволяет путем центрифугирования уплотнить покрытия 22 и разгладить поверхность 24, в частности, убирая бороздку 25.

Предпочтительно центрифугирование покрытия 22 осуществляют при центробежном ускорении, превышающем 60g, например при ускорении порядка 100g. Скорость вращения трубы 1 во время центрифугирования существенно превышает скорость вращения этой трубы 1 во время нанесения смеси 3.

Затем трубу 1 затыкают на ее продольных концах для ускорения отверждения нанесенной смеси 3, помещая трубу 4 в печь и нагревая ее до температуры в диапазоне от 30o до 110oС, предпочтительно в диапазоне от 30o до 50oС. Для этого предпочтительного диапазона температур необходимое время выдерживания в печи нагрева может достигать примерно 10 часов, а для более высоких температур необходимое время выдерживания в печи нагрева может достигать примерно 1 часа.

Реакция схватывания и отверждения связующего является экзотермической химической реакцией, в которой принимают участие, с одной стороны, силикат калия жидкости, а с другой стороны, силикаты глинозема и двуокись кремния твердого наполнителя (в частности - связующего). При этом формируется стекло, образованное в основном трехмерной пространственной решеткой тетраэдров SiO4 и АlO4. Ионы К+ локализуются в вакантных узлах решетки и позволяют обеспечить электрическое уравновешивание стекла.

Покрытие 26 (см. фиг.3), полученное в результате отверждения слоя 22, является достаточно однородным и характеризуется очень прочным сцеплением с внутренней стенкой 4, в частности, более прочным, чем сцепление покрытий, получаемых в результате отверждения строительных растворов на основе цемента. Это покрытие 26 характеризуется также очень хорошей устойчивостью к овализации, к ударам, меньшей пористостью по сравнению с покрытиями, полученными в результате отверждения строительных растворов на основе цемента. Пористость покрытия 26 существенно уменьшена благодаря описанному выше центрифугированию нанесенному слою 22. Толщина полученного покрытия 26 в основном соответствует толщине е нанесенного слоя 22.

Кроме того, это покрытие 26 обладает высокой устойчивостью по отношению к коррозии в кислотной среде.

Что касается смеси 3, то она характеризуется хорошей обрабатываемостью. Так, продолжительность обрабатываемости этой смеси составляет примерно 4 часа. Это означает, что может пройти до 4 часов от того момента, когда было начато смешивание твердого наполнителя и жидкости данного продукта, и до того момента, когда полученная таким образом смесь, поддерживаемая в состоянии постоянного перемешивания, будет нанесена на подлежащую покрытию стенку.

Кроме того, слой 22 характеризуется хорошим сцеплением с подлежащей покрытию стенкой 4 и его нанесение может быть осуществлено промышленным способом на стенки с большой кривизной, в частности на внутренние стенки труб, внутренний диаметр которых имеет величину в диапазоне от 40 мм до 2000 мм.

В более общем случае твердый наполнитель данного продукта, используемый для получения смеси 3, может содержать от 2 до 7% по массе мелкозернистой двуокиси кремния, от 0,4 до 0, 6% по массе триполифосфата, до 1% по массе неопентилгликоля, до 0,5% по массе ацетата меди и от 20% до 30% по массе связующего, причем остальная часть твердого наполнителя представляет собой, главным образом, силикатный песок и небольшое количество стекловолокна.

Предпочтительно, массовое соотношение жидкость/связующее для получения смеси 3 имеет величину в диапазоне от 0,35 до 0, 45.

Разумеется, описанное выше спиральное относительное перемещение сопла 6 и трубы 1 может быть также обеспечено путем вращения этой трубы 1 вокруг своей оси при перемещении сопла 6 параллельно оси трубы 1, например при помощи телескопического приводного рычага.

Нанесение слоя смеси 3 на стенку 4 также может быть обеспечено при помощи турбины.

На фиг. 4 проиллюстрировано использование продукта для внутреннего покрытия канализационной трубы 1, содержащей канал из ковкого чугуна 27, внутренняя стенка которого 4 предварительно покрыта обычным образом промежуточным слоем 28, полученным в результате отверждения строительного раствора на основе глиноземистого цемента. Используя способ, аналогичный тому, который был описан выше со ссылками на фиг.1, выполняют нанесение на внутреннюю стенку 29 с большой кривизной этого промежуточного покрытия 28 смеси 3, полученной на основе покрытия, после чего эта наложенная на канал смесь 3 отверждается с образованием основного покрытия 30, покрывающего изнутри промежуточное покрытие 28.

В предпочтительном варианте реализации толщина этого основного покрытия 30 имеет величину в диапазоне от 1,5 до 8 мм.

Это покрытие 30 характеризуется хорошим сцеплением с поверхностью промежуточного покрытия 28, хорошей устойчивостью к ударам, относительно малой пористостью и обеспечивает совместно с промежуточным покрытием 28 высокую устойчивость к овализации и очень высокую устойчивость к кислотной коррозии.

Реферат

Изобретения относятся к строительству и используются при сооружении и ремонте металлических (из ковкого чугуна) трубопроводов систем канализации. Продукт содержит твердый наполнитель и жидкость - раствор силиката щелочного металла. Твердый наполнитель содержит песок от 20 до 30% по массе связующего с химическим схватыванием в результате реакции с жидкостью и от 4 до 10% по массе пластифицирующих добавок. Твердый наполнитель и жидкость смешивают при соблюдении массового соотношения жидкость/связующее в диапазоне от 0,35 до 0,45. Повышает надежность трубопровода. 5 с. и 9 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Мелкозернистая смесь для антикоррозионного покрытия внутренней поверхности труб

Комментарии