Устройство для непрерывного получения полиацеталей и его применение - RU2130949C1

Код документа: RU2130949C1

Описание

Изобретение касается устройства для непрерывного получения и в значительной мере стабилизации концевых групп полиацеталей в гомогенной фазе и его применения.

Известны многочисленные способы получения оксиметиленгомо- и оксиметиленсополимеров из формальдегида или циклических олигомеров формальдегида, в частности триоксана, в присутствии катионически действующих инициаторов. Непрерывная полимеризация мономеров в промышленном масштабе описана, например, в патентном описании US 3027352, US 3803094, DE 1161421, DE 495228, DE 1720358 и DE 3018898. Как реакторы полимеризации описаны, среди прочего, месители, экструдеры, вальцы или ленты. Общий признак этих способов - это происходящий во время полимеризации фазовый переход от газообразных или жидких мономеров к частично кристаллическим твердым полимерам. Это приводит к проблемам при отводе высвобождающейся теплоты полимеризации и кристаллизации и, как следствие, вызывает потери при степени превращения.

В патентном описании EP-B 0080656 описан способ непрерывной массовой полимеризации триоксана в гомогенной, жидкой фазе при температурах свыше 135oC. Такое ведение способа позволяет избежать перехода фаз во время полимеризации. В качестве реакторов полимеризации кроме вышеназванной аппаратуры указываются также аэродинамические трубы со статическим смесителем и без него. Далее для реактора дезактивации указывается, что он пространственно отделен от реактора полимеризации, что проникновение дезактиватора в реактор полимеризации надежно исключается. Это обеспечивается благодаря наличию вставок, таких как узкие зазоры и/или подпорные элементы. Отсюда нужно сделать вывод о том, что дозировка дезактиватора осуществляется только лишь после отделяющих приспособлений.

Задача настоящего изобретения заключается в том, чтобы спроектировать реактор, в котором получение полиацетальгомо- и полиацетальсополимеров можно было бы осуществлять упрощенно. Эта задача решается использованием определенного типа реактора, в котором отдельные технологические зоны, т.е. смешение мономеров и инициатора, реакция полимеризации, дезактивации и значительное гидролитическое расщепление нестабильных концов цепи или соединение концевых групп, плавно переходят друг в друга.

Данное изобретение касается, таким образом, устройства для непрерывного получения полиацеталей в гомогенной фазе в виде оснащенной статическими смесительными элементами аэродинамической трубы, в которой статические смесительные элементы а/ расположены последовательно, b/ их длина и их диаметр варьируют соответственно отдельному технологическому этапу и c/ они не разделены встроенными подпорными элементами или узкими зазорами.

Реактор согласно изобретению собран из отдельных звеньев, так что обеспечивается высокая гибкость конструкции реактора. Следующее преимущество состоит в том, что этот реактор не содержит механически подвижных деталей и, следовательно, мало подвержен повреждениям. Собранный в виде звеньев реактор по всей длине оснащен статическими смесительными элементами. Как статические смесители можно использовать, например, SMX- или SMR-смесители фирмы "ЗУЛЬЦЕР" /Винтертур, Швейцария/, Кеникс-смесители /Chemineer Clevepad Ltd. West Neadows, England/ или другие статические смесительные элементы. Внутренний диаметр и длина отдельного звена реактора зависят от желаемой производительности, от осуществляемого там технологического этапа и от вязкости производимого в определенной фазе продукта. Благодаря такому построению реактора обеспечивается узкий спектр времени пребывания продукта реакции, который необходим и требуется для высокого качества продукта.

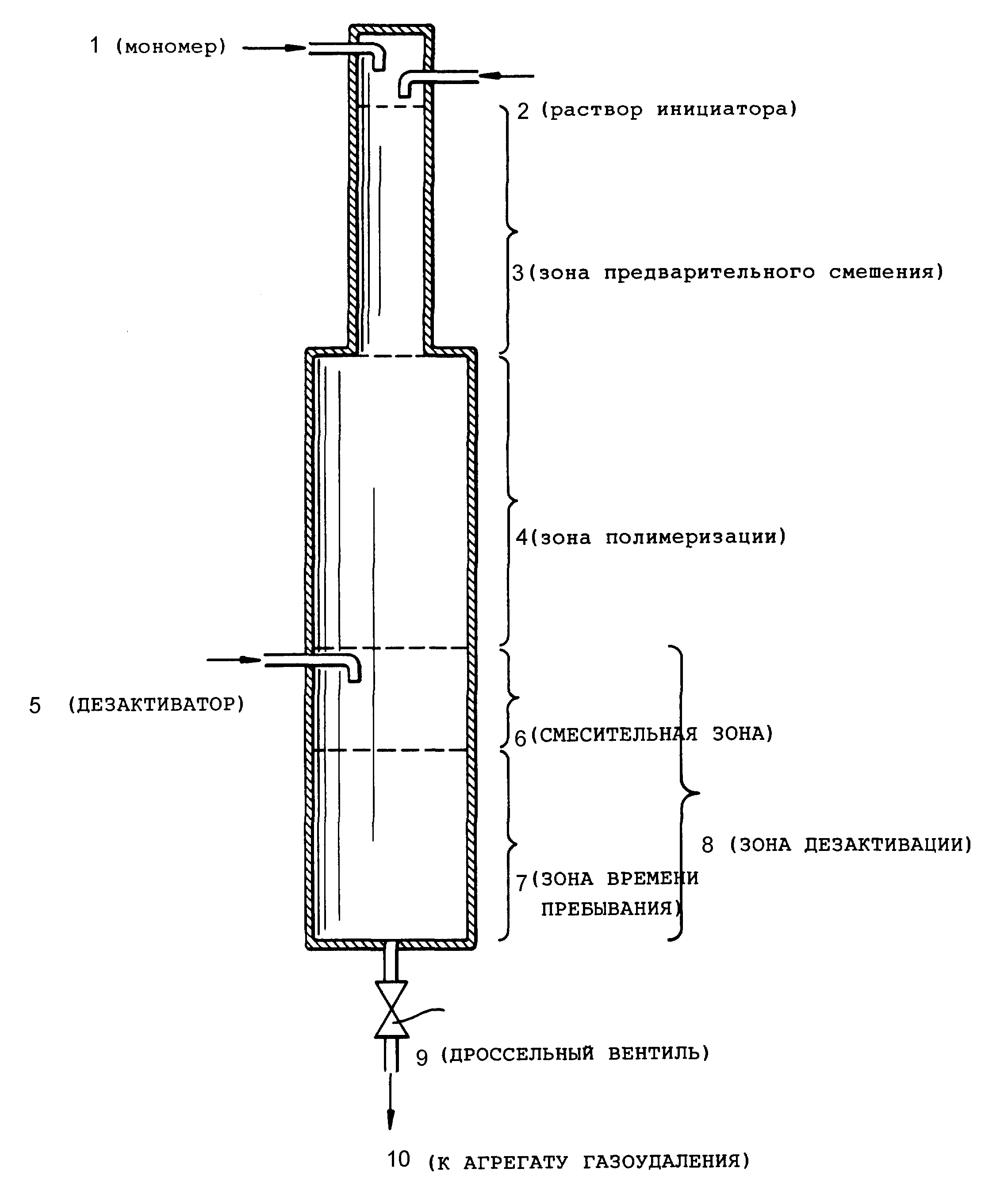

Такой реактор согласно изобретению собран из четырех зон; смесительной зоны, в которой смешиваются два компонента с низкой вязкостью, мономеры и инициатор, зоны полимеризации, в которой происходит полимеризация, зоны введения в смесь дезактиватора, в которой полимерный расплав с высокой вязкостью смешивается с низковязким дезактиватором, и зоны дезактивации и стабильности, в которой осуществляются и усовершенствуются дезактивация и стабилизация. Стабилизация обеспечивается в результате гидролитического разложения нестабильных концов цепи в полиацетальсополимерах или в соединении концевых групп в полиацетальгомополимерах. Отдельные технологические зоны плавно переходят друг в друга. Конец зоны полимеризации определяется через точку добавки дезактиватора. Преимущественно обеспечивается быстрое подмешивание дезактиватора, если в этой зоне на непродолжительное время увеличивать сдвиг. Этого можно достичь в результате уменьшения диаметра реактора, причем дозировка осуществляется к началу сужения /уменьшения диаметра/ или в результате иначе выполненных статических смесительных элементов.

Для того, чтобы установить периоды пребывания, соблюдаемые в отдельных технологических зонах, необходимо длину и диаметр отдельных смесительных элементов приспосабливать к данным технологическим этапам.

В зоне инициирования статические смесительные элементы и диаметр реактора необходимо рассчитывать таким образом, чтобы максимально выдерживалось время пребывания от 0,1 до 10 с, преимущественно 0,5 до 5 и, в частности, 0,5 до 2 с, причем так, чтобы не происходила полимеризация. Времени должно быть достаточно единственно только для того, чтобы обеспечить безупречное перемешивание исходных материалов.

В зоне полимеризации статические смесительные элементы и диаметр реактора необходимо выполнить таким образом, чтобы время пребывания полимеризации составляло 0,1 до 10 мин, предпочтительно 0,3 до 5 мин и, в частности, 0, 5 до 2 мин. При этих условиях можно достичь степеней преобразования от 60 до 80%.

Время пребывания в примыкающей зоне дезактивации и зоне стабилизации находится в пределах 0,2 до 15 мин, предпочтительно от 1 до 10 мин и, в частности, от 2 до 5 мин.

Под стабилизацией следует понимать гидролитическое разложение нестабильных концов цепи в полиацетальсополимерах и/или соединение концевых групп в полиацетальгомополимерах.

Давление в реакторе, составляющее обычно ≥ 15 бар, регулируется через дроссельный клапан на выходе реактора, посредством которого давление продукта снижается до атмосферного давления, при этом продукт спонтанно затвердевает.

Выходящий из реактора полимеризат не должен содержать остаточных мономеров, продуктов разложения, как формальдегид, а также амин и вода. Это происходит, как известно, например, в камере вспышки и примыкающей экструзии газоудаления. В данном случае в полиацетальсополимерах может быть осуществлен следующий этап стабилизации на экструдере с отсосом выделяющихся газов.

Схематически реактор согласно изобретению показан на чертеже, где 1 - мономеры, 2 - раствор инициатора, 3 - зона предварительного смешения, 4 - зона полимеризации, 5 - дезактиватор, 6 - смесительная зона, 7 - зона времени пребывания, 8 - зона дезактивации, 9 - дроссельный вентиль, 10 - к агрегату газоудаления.

Реферат

Технический результат - упрощение устройства. Данное изобретение касается устройства для непрерывного получения полиацеталей в гомогенной фазе в виде оснащенной статическими смесительными элементами аэродинамической трубы, в которой статические элементы расположены последовательно друг за другом, их длину и их диаметр варьируют соответственно отдельному технологическому этапу, при этом элементы не разделены посредством встроенных подпорных элементов или недостаточными зазорами. 2 с. и 4 з.п. ф-лы, 1 ил.

Комментарии