Зажимное устройство - RU2663504C2

Код документа: RU2663504C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к зажимному устройству, используемому для зажатия обрабатываемой детали на линии автоматизированной сборки или т.п. и приводимому в действие в результате подачи текучей среды под давлением.

Предпосылки создания изобретения

Из прежнего уровня техники известно, например, что на линии автоматизированной сборки для автомобилей на этапе сборки сварка предварительно формованных панелей кузова одной с другой осуществляется в состоянии их фиксации во взаимно совмещенном состоянии с помощью зажимного устройства.

Такое зажимное устройство, например, раскрытое в патенте США №4905973, снабжено корпусом, блоком привода, состоящим из цилиндра, соединенного с корпусом, и зажимным рычагом, выступающим наружу относительно корпуса. Зажатие обрабатываемой детали или т.п. осуществляется в результате поворота зажимного рычага, соединенного с рычажным механизмом, состоящим из множества рычагов, на заданный угол за счет перемещения штока поршня блока привода вместе с поршнем блока привода, перемещение которого обеспечивается подачей воздуха в цилиндр.

Сущность изобретения

В рассмотренном выше зажимном устройстве, например, случается, что вследствие каких-либо причин подача мощности от блока привода прекращается, и обрабатываемая деталь блокируется в зажатом с помощью зажимного рычага состоянии. В результате, несмотря на невозможность извлечения зажатой обрабатываемой детали в определенных условиях, существует потребность в извлечении обрабатываемой детали в результате освобождения обрабатываемой детали из зажатого состояния.

Кроме того, например, для случаев необходимости зажатия обрабатываемых деталей разной формы требуется подготовка множества разных зажимных устройств, имеющих зажимные рычаги разной длины, что приводит к увеличению затрат на оборудование.

Основной задачей настоящего изобретения является создание зажимного устройства, позволяющего даже в случае прекращения подачи мощности от блока привода совершенно беспрепятственно освобождать обрабатываемую деталь из зажатого состояния и обеспечивающего возможность зажатия и обработки обрабатываемых деталей разной формы.

Зажимное устройство для зажатия обрабатываемой детали в результате поворота зажимного рычага содержит:

корпус;

блок привода, включающий в себя поршень, перемещающийся в осевом направлении в результате подачи текучей среды под давлением;

механизм передачи движущей силы, установленный внутри корпуса, снабженный соединительным звеном, соединенным с блоком привода, и предназначенный для преобразования линейного перемещения блока привода вдоль осевого направления в поворотное перемещение и передачи движущей силы блока привода на зажимной рычаг;

поддерживающую деталь, установленную с возможностью свободного монтажа и демонтажа относительно корпуса и предназначенную для захвата обрабатываемой детали в промежутке с зажимным рычагом; и

механизм разжатия, выполненный с возможностью сброса состояния зажатия, обеспечиваемого с помощью зажимного рычага, во время зажатия обрабатываемой детали.

Зажимной рычаг включает в себя пару рычажных элементов, поддерживаемых с возможностью свободного поворота относительно корпуса, и соединительную деталь, предназначенную для соединения концевых участков рычажных элементов одного с другим и установленную с возможностью свободного монтажа и демонтажа относительно рычажных элементов.

Согласно настоящему изобретению, в зажимном устройстве с возможностью захвата обрабатываемой детали в результате поворота зажимного рычага предусмотрен механизм передачи движущей силы, который передает на зажимной рычаг движущую силу блока привода внутри корпуса, и на корпусе с возможностью свободного монтажа и демонтажа установлена поддерживающая деталь, предназначенная для захвата обрабатываемой детали в промежутке с зажимным рычагом. Кроме того, появляется возможность освобождения обрабатываемой детали с помощью механизма разжатия из зажатого состояния.

Следовательно, установка поддерживающей детали с возможностью свободного монтажа и демонтажа относительно корпуса и соединительной детали с возможностью свободного монтажа и демонтажа относительно зажимного рычага позволяет осуществлять соответствующую замену поддерживающей детали и соединительной детали в соответствии с формой и размером обрабатываемой детали, за счет чего появляется возможность соответствующего зажатия обрабатываемых деталей разных размеров с помощью одного зажимного устройства, что позволяет уменьшить затраты на оборудование по сравнению со случаем необходимости подготовки разных зажимных устройств, соответствующих разным обрабатываемым деталям.

Кроме того, даже в случае прекращения подвода движущей силы от блока привода в корпусе вследствие каких-либо причин в состоянии зажатия обрабатываемой детали с помощью зажимного рычага, оператор (непоказанный), управляющий механизмом разжатия, может принудительно сбросить состояние зажатия вручную, что позволяет освободить обрабатываемую деталь из зажатого состояния и извлечь ее.

Указанные выше цели, возможности и преимущества настоящего изобретения станут более очевидными из приводимого ниже подробного описания, сопровождаемого ссылками на прилагаемые чертежи на которых предпочтительные варианты осуществления согласно настоящему изобретению иллюстрируются примерами.

Краткое описание чертежей

Фиг. 1 - внешний вид зажимного устройства согласно примеру осуществления настоящего изобретения в перспективе;

Фиг. 2 - общий вид зажимного устройства, показанного на фиг. 1, в состоянии зажатия в разрезе;

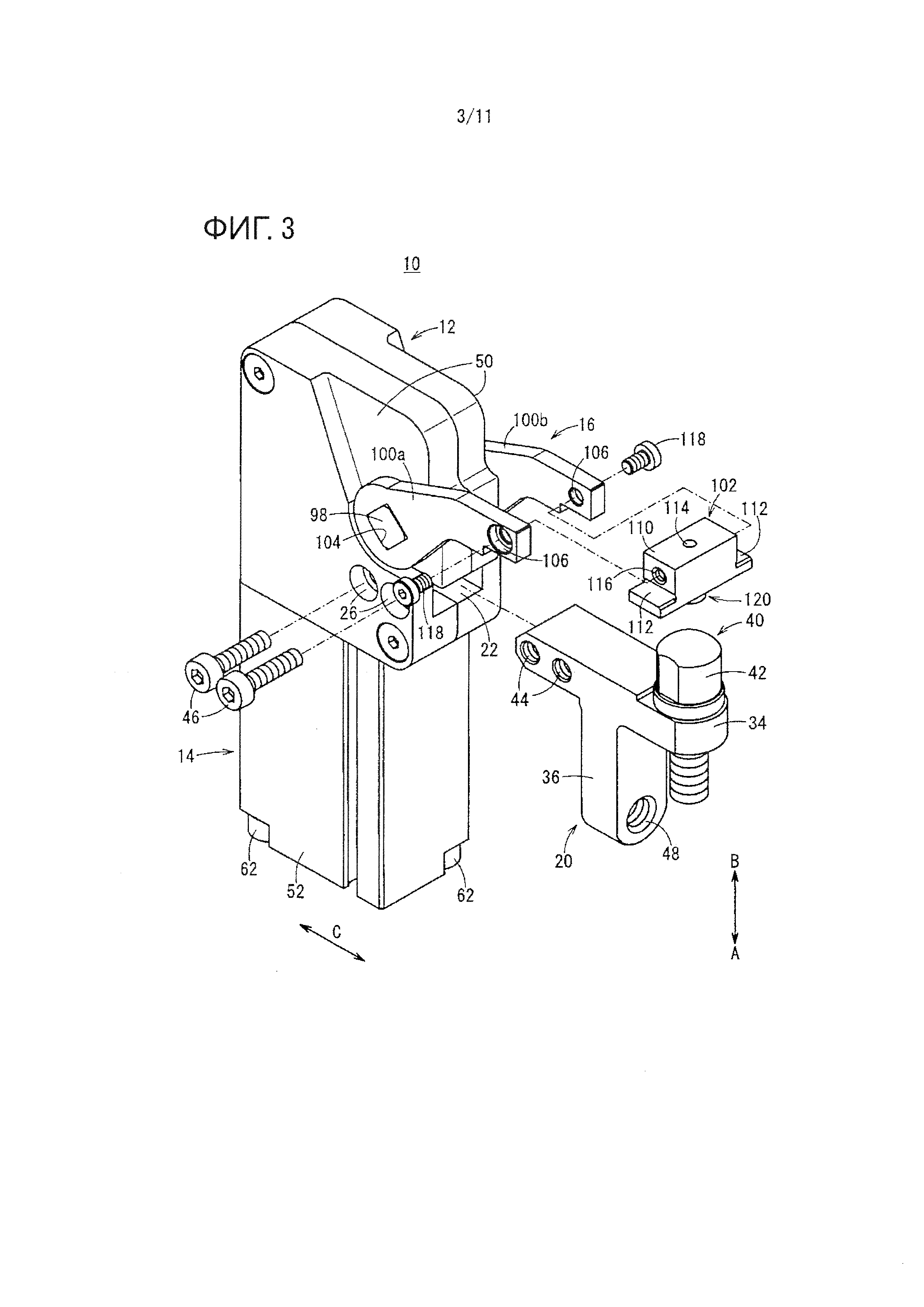

Фиг. 3 - вид зажимного устройства, показанного на фиг. 1, в перспективе в частично разобранном состоянии;

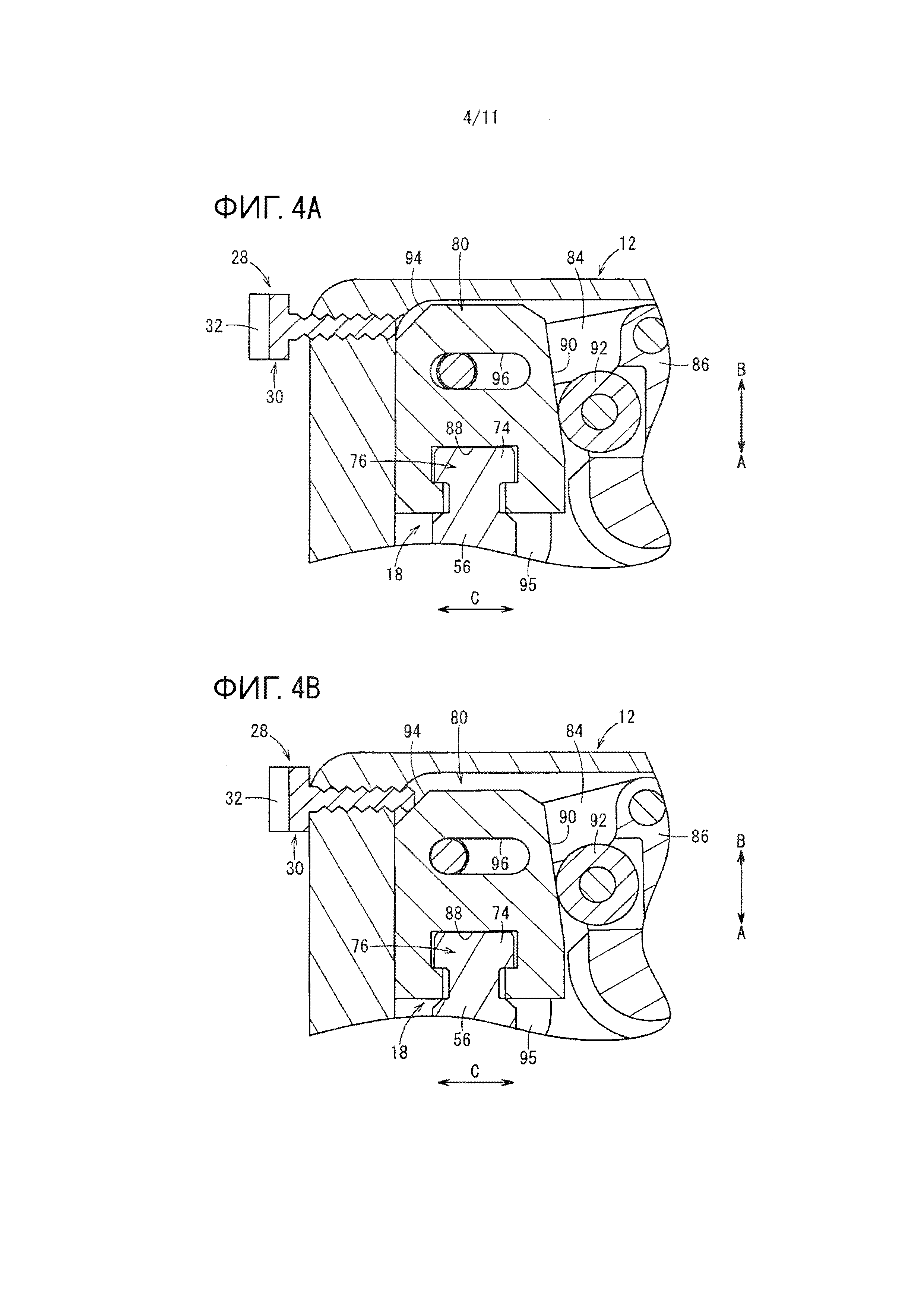

Фиг. 4А - вид участка зажимного устройства, показанного на фиг. 2, в окрестности механизма разжатия в разрезе с увеличением;

Фиг. 4В - вид участка зажимного устройства, показанного на фиг. 4А, после срабатывания механизма разжатия и сброса состояния зажатия в разрезе с увеличением;

Фиг. 5 - общий вид зажимного устройства, показанного на фиг. 2, в состоянии разжатия в разрезе;

Фиг. 6 - внешний вид зажимного устройства согласно модификации со смонтированными в качестве сменных насадков первым и вторым регулировочными штифтами, имеющими практически плоские концевые участки, в перспективе;

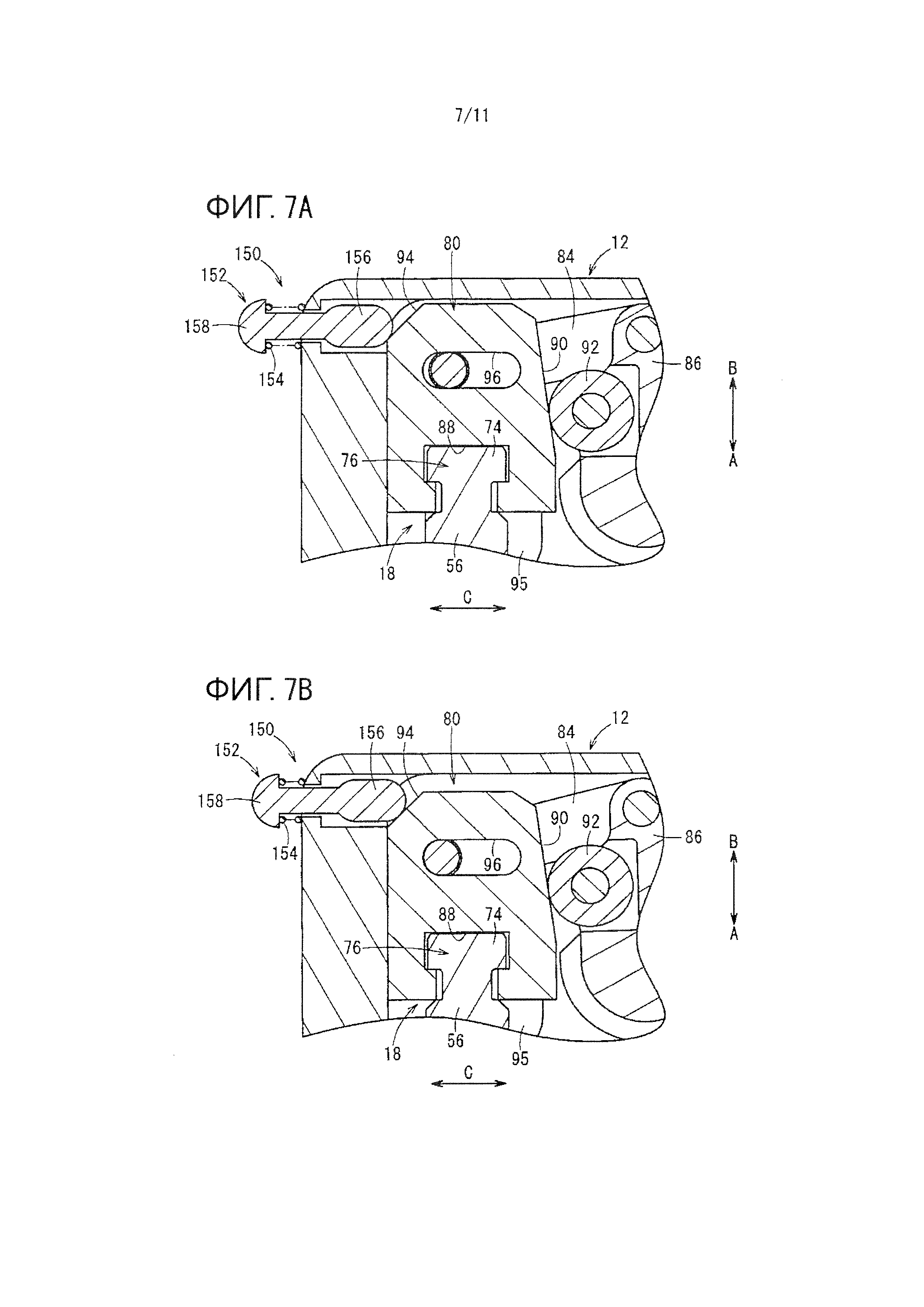

Фиг. 7А - вид участка зажимного устройства согласно модификации в окрестности механизма разжатия в разрезе с увеличением;

Фиг. 7В - вид участка зажимного устройства, показанного на фиг. 7А, после срабатывания механизма разжатия и сброса состояния зажатия в разрезе с увеличением;

Фиг. 8А - внешний вид зажимного устройства с механизмом разжатия согласно модификации в перспективе;

Фиг. 8В - вид сверху зажимного устройства с механизмом разжатия, показанный на фиг. 8А;

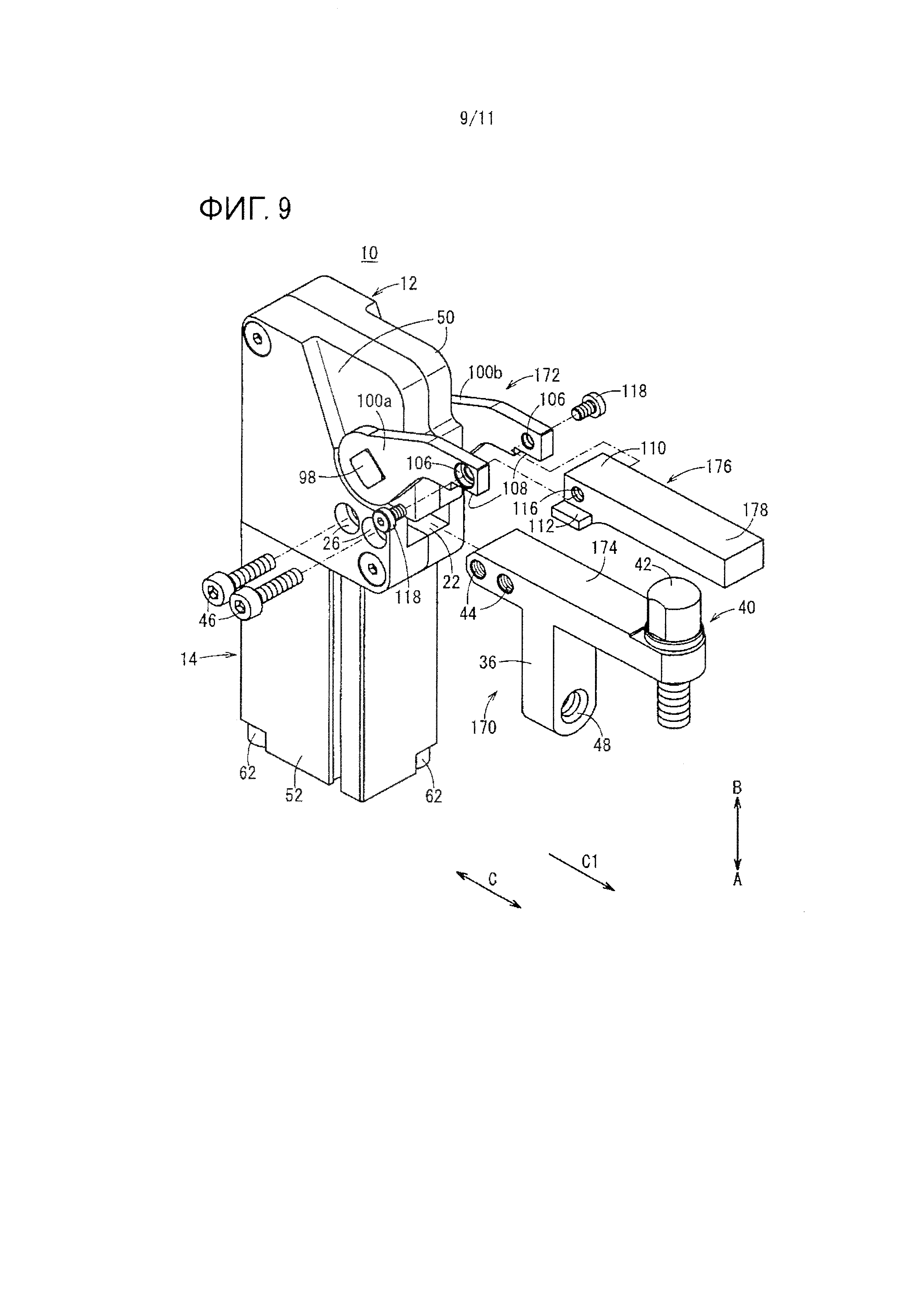

Фиг. 9 - вид зажимного устройства с новым другими зажимным рычагом и поддерживающей деталью в перспективе в частично разобранном состоянии:

Фиг. 10 - внешний вид зажимного устройства, показанного на фиг. 9, в собранном состоянии в перспективе; и

Фиг. 11 - внешний вид зажимного устройства с использованием блока привода с плоским поршнем.

Описание вариантов осуществления

Как показано на фиг. 1-3, зажимное устройство 10 включает в себя полый корпус 12, блок 14 привода, установленный на одном концевом участке корпуса 12, зажимной рычаг 16, установленный с возможностью свободного поворота относительно корпуса 12, и механизм 18 передачи движущей силы, осуществляющий передачу движущей силы блока 14 привода в осевом направлении (в направлении стрелок A и B) на зажимной рычаг 16.

Корпус 12 имеет в сечении, например, практически прямоугольную форму заданной ширины с одним открытым концевым участком, закрываемым при соединении с блоком 14 привода. На одной боковой поверхности, перпендикулярной к этому открытому концевому участку, имеется соединительное отверстие 22 для соединения с поддерживающей деталью 20. При этом в приемном отсеке 24 внутри корпуса 12 располагается описываемый ниже механизм 18 передачи движущей силы. На боковой поверхности этого корпуса 12, практически перпендикулярной направлению открытия соединительного отверстия 22, сформирована пара болтовых отверстий 26.

На другой боковой поверхности корпуса 12, как показано на фиг. 2, 4А и 4В, установлен механизм 28 разжатия, предназначенный для принудительного сброса состояния зажатия, обеспечиваемого зажимным рычагом 16. Как показано на фиг. 4А и 4В, механизм 28 разжатия, например, состоит из винта 30 сброса (из разжимного элемента), соединенного при помощи резьбы с другой боковой поверхностью корпуса 12. Винт 30 сброса установлен вдоль горизонтального направления (в направлении стрелки С) перпендикулярно продольному направлению корпуса 12, а его передний конец вставлен внутрь корпуса 12.

При этом за счет захвата и вращения исполнительного элемента 32, размещенного за пределами корпуса 12, винт 30 сброса может перемещаться вперед и назад вдоль осевого направления (в направлении стрелки С), а его передний конец приводиться в контакт с соединительным звеном 80 описываемого ниже механизма 18 передачи движущей силы, в результате чего это соединительное звено 80 может отжиматься в сторону блока 14 привода (в направлении стрелки А).

Кроме того, со стороны одной боковой поверхности корпуса 12 с возможностью свободного монтажа и демонтажа установлена поддерживающая деталь 20 с практически Т-образной формой сечения. Эта поддерживающая деталь 20, установленная с выступанием в боковом направлении относительно одной боковой поверхности корпуса 12, включает в себя поддерживающий элемент 34, выступающий в горизонтальном направлении (в направлении стрелки С) относительно корпуса 12, и крепежный элемент 36, проходящий в направлении вниз (в направлении стрелки А) практически перпендикулярно поддерживающему элементу 34.

Поддерживающий элемент 34, например, прямолинейной формы с заданной длиной имеет на одном своем концевом участке первое резьбовое отверстие 38 для регулировочного штифта, в которое вкручен первый регулировочный штифт 40 (зажимной элемент) (см. фиг. 2). Этот первый регулировочный штифт 40 установлен в первом резьбовом отверстии 38 для регулировочного штифта с возможностью свободного перемещения вперед и назад в направлении перпендикуляра к продольному направлению поддерживающего элемента 34. При этом головка 42 первого регулировочного штифта 40, имеющая практически полусферическую форму, установлена с выступанием в направлении вверх (в направлении стрелки В) и с возможностью перемещения в вертикальном направлении (в направлении стрелок A и B) за счет вращения первого регулировочного штифта 40.

В то же время на другом концевом участке поддерживающего элемента 34 имеется пара первых резьбовых отверстий 44 для крепежных болтов, открытых в поперечном направлении (см. фиг. 3). То есть первые резьбовые отверстия 44 для крепежных болтов сформированы практически перпендикулярно первому резьбовому отверстию 38 для регулировочного штифта.

При этом после того, как своим другим концевым участком поддерживающий элемент 34 был вставлен в соединительное отверстие 22, открытое в боковом направлении в корпусе 12, в болтовые отверстия 26 в корпусе 12 вставляются крепежные болты 46, которые за счет вкручивания в первые резьбовые отверстия 44 для крепежных болтов обеспечивают фиксацию положения поддерживающей детали 20 относительно корпуса 12.

Крепежный элемент 36. например, сформирован практически на центральном участке поддерживающего элемента 34 в продольном направлении (в направлении стрелки С) с выступанием в направлении вниз (в направлении стрелки А) на заданную длину относительно поддерживающего элемента 34. На концевом участке этого крепежного элемента 36 имеется резьбовое отверстие 48 для крепежного болта, проходящее практически параллельно поддерживающему элементу 34. Это резьбовое отверстие 48 для крепежного болта предназначено для фиксации положения зажимного устройства 10 на другом элементе в случае использования этого устройства на линии сборки или т.п.

В то же время на обеих боковых поверхностях корпуса 12, перпендикулярных одной боковой поверхности и другой боковой поверхности, имеются выточки 50. в которых располагаются рычажные элементы 100а. 100b. Глубина выточек 50 соответствует толщине каждого из рычажных элементов 100а, 100b относительно указанных обеих боковых поверхностей корпуса 12. Поэтому рычажные элементы 100а, 100b зажимного рычага 16 располагаются без выступания наружу за границы этих боковых поверхностей корпуса 12.

Как показано на фиг. 2, например, блок привода 14 включает в себя гильзу 52, поршень 54, установленный с возможностью свободного перемещения внутри гильзы 52, шток 56 поршня, соединенный с поршнем 54, и крышку 58 штока, поддерживающую шток 56 поршня с возможностью свободного перемещения.

Гильза 52 включает в себя камеру 60 цилиндра, проходящую по центру в осевом направлении (в направлении стрелок A и B), и одним своим торцевым участком гильза 52 находится в контакте с торцевой поверхностью корпуса 12. При этом крепежные болты 62, вставленные в пару сквозных отверстий (непоказанных), проходящих в осевом направлении (в направлении стрелок A и B) гильзы 52, и вкрученные в корпус 12, обеспечивают соединение блока 14 привода с корпусом 12.

Другой торцевой участок гильзы 52 закрыт с помощью смонтированной внутри камеры 60 цилиндра заглушки 64.

В то же время на боковой поверхности гильзы 52 со стороны одного торцевого участка (в направлении стрелки В) сформирован первый порт 66, а со стороны другого торцевого участка (в направлении стрелки А) - второй порт 68, отстоящий на заданное расстояние от первого порта 66. Через эти первый и второй порты 66, 68 камера 60 цилиндра сообщается с внешним пространством. Через трубопроводы (непоказанные) первый и второй порты 66, 68 соединены с источником текучей среды под давлением. При этом от источника текучей среды под давлением (непоказанного) текучая среда под давлением избирательно подается в первый порт 66 или во второй порт 68 и вводится в камеру 60 цилиндра.

Поршень 54 имеет форму, например, диска, и на внешней окружной поверхности поршня 54 через кольцевую канавку установлена уплотняющая прокладка 70 для поршня. За счет контакта уплотняющей прокладки 70 для поршня с внутренней поверхностью стенки камеры 60 цилиндра обеспечивается предотвращение утечки текучей среды под давлением между поршнем 54 и гильзой 52.

Один конец штока 56 поршня соединен с поршнем 54 в одно целое в результате зачеканки в отверстие, сформированное в центре поршня, во вставленном в это отверстие состоянии. На другом конце штока 56 поршня сформирована соединительная деталь 76, имеющая шейку 72 в виде кольцеобразной канавки и головку 74, диаметр которой превышает диаметр шейки. За счет сцепления с рассматриваемым ниже соединительным звеном 80 механизма 18 передачи движущей силы шейка 72 и головка 74 соединены с этим элементом в одно целое. При этом шейка 72 и головка 74 имеют в сечении форму кругов разного диаметра.

Крышка 58 штока, установленная на открытом участке камеры 60 цилиндра, обращенном к корпусу 12, закрывает этот открытый участок камеры и поддерживает шток 56 поршня, вставленный через крышку 58 штока в центре этой крышки с возможностью свободного перемещения в осевом направлении (в направлении стрелок A и B). В кольцевую канавку на внутренней окружной поверхности крышки 58 штока установлена уплотнительная прокладка 78 для штока. Скольжение этой уплотнительной прокладки 78 для штока в контакте с внешней окружной поверхностью штока 56 поршня позволяет предотвратить утечку текучей среды под давлением из камеры 60 цилиндра во внешнее пространство.

Механизм 18 передачи движущей силы, как показано на фиг. 2 и 5. включает в себя соединительное звено 80, размещенное в приемном отсеке 24 корпуса 12 и соединенное с другим концом штока 56 поршня, пару роликов 82, установленных с возможностью свободного вращения в верхней части соединительно звена 80, соединительный рычаг 84, поддерживаемый с возможностью поворота на соединительном звене 80 вместе с роликами 82, и вспомогательный рычаг 86, соединенный с соединительным рычагом 84 и зажимным рычагом 16.

Соединительное звено 80, имеющее в сечении практически прямоугольную форму, снабжено соединительной канавкой 88, выполненной на нижнем торцевом участке этого соединительного звена для соединения с соединительной деталью 76 штока 56 поршня. Эта соединительная канавка 88 включает в себя участок малого диаметра и участок большого диаметра, сформированные на торцевой поверхности соединительного звена 80 и открытые со стороны этой торцевой поверхности (в направлении стрелки А) и со стороны одной боковой поверхности.

При соединении другого конца штока 56 поршня с соединительной канавкой 88 соединительного звена 80 шейка 72 штока 56 поршня входит в зацепление с участком малого диаметра, а головка 74 штока 56 поршня входит в зацеплении с участком большого диаметра.

В то же время, как показано на фиг. 2, в верхней части соединительного звена 80 на боковой поверхности, обращенной в сторону зажимного рычага 16, сформирована наклонная поверхность 90 с небольшим наклоном в сторону верхнего торцевого участка. При повороте зажимного рычага 16 из состояния незажатия (см. фиг. 5) в состояние зажатия (см. фиг. 2) в контакт с этой наклонной поверхностью 90 приводится вспомогательный ролик 92, поддерживаемый с возможностью вращения на вспомогательном рычаге 86.

Кроме того, как показано на фиг. 2, 4А и 4В, в верхней части соединительного звена 80 сформирован скошенный участок 94 с наклоном под заданным углом к угловому участку боковой поверхности с противоположной от наклонной поверхности 90 стороны. В состоянии зажатия зажимного рычага 16 при соединительном звене 80, поднятом в самое высокое положение, скошенный участок 94 располагается напротив винта 30 сброса в составе механизма 28 разжатия. Скошенный участок 94. как и наклонная поверхность 90, выполнен с небольшим наклоном в направлении вверх.

При этом, как показано на фиг. 4В, при перемещении винта 30 сброса в сторону соединительного звена 80 передний конец этого винта приводится в контакт со скошенным участком 94, и соединительное звено 80 отжимается в направлении вниз (в направлении стрелки А).

Ролики 82 вставляются в канавки 95 для роликов, сформированных вдоль осевого направления корпуса 12, за счет чего обеспечивается направление соединительного звена 80 в вертикальном направлении (в направлении стрелок A и B) при перемещении и ограничение вращательного перемещения этого соединительного звена.

Кроме того, ролики 82 установлены с возможностью свободного перемещения на заданное расстояние в направлении перпендикуляра к осевому направлению соединительного звена 80 (в направления стрелки С) в соединительной канавке 96, сформированной в верхней части соединительного звена 80. Конец соединительного рычага 84, поддерживаемого с возможностью свободного поворота вместе с роликами 82 соединительным звеном 80, также может свободного перемещаться в направлении перпендикуляра к осевому направлению соединительного узла 80 (в направлении стрелки С).

Соединительный рычаг 84, установленный между вспомогательным рычагом 86 и верхней частью соединительного звена 80, поддерживается с возможностью свободного поворота вместе с роликами 82 относительно соединительного звена 80, а соединительный штифт обеспечивает возможность свободного поворота этого соединительного рычага относительно вспомогательного рычага 86. При этом через соединительное звено 80 соединительный рычаг 84 преобразует прямолинейное движение штока 56 поршня в поворотное движение зажимного рычага 16.

Вспомогательный рычаг 86 установлен между концами соединительного рычага 84 и зажимного рычага 16, а на центральном участке этого вспомогательного рычага 86 с возможностью свободного вращения поддерживается вспомогательный ролик 92. При этом со вспомогательным рычагом 86 зажимной рычаг 16 соединен через поддерживающие штифты 98 прямоугольного сечения (см. фиг. 1), сформированные на участках соединения с зажимным рычагом 16, и при повороте вспомогательного рычага 86 вспомогательный ролик 92 получает возможность вращения в контакте с наклонной поверхностью 90 соединительного звена 80.

Как показано на фиг. 1-3, например, зажимной рычаг 16, имеющий в сечении U-образную форму, установлен снаружи корпуса 12 и снабжен парой рычажных элементов 100а, 100b, соединенных с поддерживающими штифтами 98, выступающими со стороны обеих боковых поверхностей корпуса 12. и соединительной деталью 102, соединенной с другими концами рычажных элементов 100а, 100b.

На одном конце рычажных элементов 100а, 100b сформированы поддерживающие отверстия 104, в которые вставлены поддерживающие штифты 98 прямоугольного сечения, а на другом конце - установочные отверстия 106. проходящие в направлении ширимы этих элементов, а также ступенчатые участки 108, отстоящие на заданное расстояние от установочных отверстий 106. Ступенчатые участки 108. располагающиеся в состоянии зажатия зажимного рычага 16 со стороны поддерживающей детали 20 (в направлении стрелки А), сформированы в направлении прохождения рычажных элементов 100а, 100b и имеют в сечении форму практически прямоугольных вырезов на концах этих рычажных элементов 100а, 100b в направлении ширины.

При этом один рычажный элемент 100а и другой рычажный элемент 100b, между которыми располагается корпус 12. отделены один от другого на заданное расстояние и соединены один с другим с помощью соединительной детали 102, обеспечивающей U-образную форму сечения зажимного рычага.

Соединительная деталь 102, например, представляет собой деталь практически прямоугольного сечения, установленную между одним рычажным элементом 100а и другим рычажным элементом 100b. Соединительная деталь 102 включает в себя основной блок 110 и фланцы 112, выступающие наружу в поперечном направлении относительно основного блока 110. В направлении перпендикуляра к направлению ширины в соединительной детали 102 сформировано второе резьбовое отверстие 114 для регулировочного штифта, а на обеих боковых поверхностях, обращенных к рычажным элементам 100а, 100b, - вторые резьбовые отверстия 116 для крепежных болтов.

Основной блок 110 размещен между одним рычажным элементом 100а и другим рычажным элементом 100b так, что обе боковые поверхности этого основного блока 110 приведены в контакт с рычажными элементами 100а, 100b, а фланцы 112 вставлены в ступенчатые участки 108. При этом за счет вкручивания крепежных болтов 118, вставленных через установочные отверстия 106 рычажных элементов 100а, 100b, во вторые резьбовые отверстия 116 для крепежных болтов соединительная деталь 102 соединена с парой рычажных элементов 100а, 100b в одно целое.

То есть в результате ослабления и откручивания крепежных болтов 118 соединительная деталь 102 может быть свободно отделена от рычажных элементов 100а, 100b.

Кроме того, во второе резьбовое отверстие 114 для регулировочного штифта в основном блоке 110 вкручен второй регулировочный штифт 120 (зажимной элемент). Этот второй регулировочный штифт 120 снабжен головкой 122 практически полусферической формы и установлен с выступанием относительно другого конца рычажных элементов 100а, 100b и возможностью изменения высоты выступания в результате своего вращения. При зажатии обрабатываемой детали W, как показано на фиг. 2, второй регулировочный штифт 120 располагается напротив первого регулировочного штифта 40 на поддерживающей детали 20. Поэтому в состоянии зажатия, при котором: зажимной рычаг 16 повернут на заданный угол, обрабатываемая деталь W зажимается и удерживается между первым регулировочным штифтом 40 и вторым регулировочным штифтом 120.

При этом головки 42, 122 рассмотренных выше первого и второго регулировочных штифтов 40, 120 имеют практически полусферическую форму. Однако настоящее изобретение не ограничивается этим признаком. Например, в зажимном устройстве 130, показанном на фиг. 6, головки 136а, 136b первого и второго регулировочных штифтов 132, 134 могут иметь плоскую форму, образованную плоскостями, перпендикулярными осевым линиям этих головок, что при зажатии обрабатываемой детали W между первым регулировочным штифтом 132 и вторым регулировочным штифтом 134 обеспечивает возможность поверхностного контакта этих первого и второго регулировочных штифтов 132, 134 с обрабатываемой деталью W.

Поэтому появляется возможность зажатия обрабатываемой детали W с более высокой надежностью и стабильностью. Кроме того, передние концевые участки головок 136a, 136b могут быть снабжены соответствующими обрабатываемой детали W крепежными приспособлениями с углублениями V-образной формы сечения.

То есть замена первого и второго регулировочных штифтов 132, 134 в соответствии с формой обрабатываемой детали W, не требующая каждый раз соответствующей замены зажимного рычага 16, позволяет осуществлять беспрепятственное зажатие этой обрабатываемой детали W независимо от ее формы.

Кроме того, рассмотренный выше механизм 28 разжатия снабжен винтом 30 сброса, установленным с возможностью свободного перемещения вперед и назад вдоль осевого направления в результате своего вращения. Однако, как показано на фиг. 7А, механизм 150 разжатия может состоять из штифта 152 сброса (разжимного элемента), установленного с возможностью свободного перемещения в горизонтальном направлении (в направлении стрелки С) относительно корпуса 12, и пружины 154, сила упругости которой приложена к штифту 152 сброса в горизонтальном направлении.

Штифт 152 сброса в составе этого механизма 150 разжатия установлен, как и винт 30 сброса, с возможностью свободного перемещения относительно другой боковой поверхности корпуса 12, а на его переднем концевом участке сформирован отжимной элемент 156, обеспечивающий отжатие скошенного участка 94 соединительного звена 80 и входящий при этом внутрь корпуса 12. Передний концевой участок отжимного элемента 156, например, имеет практически полусферическую форму.

В то же время на другом концевом участке штифта 152 сброса сформирован фланец 158 с диаметром, увеличивающимся в радиальном направлении. Фланец 158 располагается снаружи корпуса 12, а вышеупомянутая пружина 154 установлена между фланцем 158 и корпусом 12. Пружина 154 представляет собой, например, спиральную пружину, свитую по спирали, сила упругости которой приложена к фланцу 158 в направлении удаления этого фланца от корпуса 12.

При этом в результате отжатия оператором (недоказанным) другого концевого участка штифта 152 сброса в сторону корпуса 12 в направлении, противоположном направлению действия силы упругости пружины 154, как показано на фиг. 7В, отжимной элемент 156 перемещается в сторону соединительного звена 80 и приводится в контакт со скошенным участком 94 соединительного звена 80, за счет чего соединительное звено 80 отжимается в сторону блока 14 привода 14 (в направлении стрелки А).

При отпускании штифта 152 сброса под действием силы упругости пружины 154 этот штифт 152 сброса вновь перемещается в направлении удаления от соединительного звена 80 и возвращается в положение, показанное на фиг. 7А.

Таким образом, при использовании механизма 150 разжатия, показанного на фиг. 7А и 7В, появляется возможность беспрепятственного возврата штифта 152 сброса в исходное положение в результате его отпускания, и поэтому отсутствие необходимости возврата штифта 152 сброса в его исходное положение оператором после освобождения обрабатываемой детали W из зажатого состояния позволяет избежать ошибочного поддержания состояния разжатия.

Кроме того, механизмы 28, 150 разжатия не ограничиваются вариантом размещения на другой боковой поверхности корпуса 12, как описано выше. В другом варианте изобретения, например, как в зажимном устройстве 160, показанном на фиг. 8А и 8В, механизм 166 разжатия может включать в себя отверстие 162 на верхней части корпуса 12, проходящее внутрь, и открывающуюся/закрывающуюся крышку 164 с возможностью закрытия отверстия 162.

В этом механизме 164 разжатия отверстие 162 проходит через корпус 12 и доходит до верхней поверхности соединительного звена 80, что позволяет оператору (непоказанному) с помощью нажимного приспособления или т.п. отжимать соединительное звено 80 в направлении вниз (в направлении стрелки А).

Кроме того, открывающаяся/закрывающаяся крышка 164 имеет практически прямоугольную форму с одним углом, поддерживаемым с помощью крепежного болта 168 крышки относительно верхней поверхности корпуса 12 с возможностью свободного вращения вокруг этого крепежного болта 168 крышки. При этом в случае неиспользования механизма 166 разжатия закрытие отверстия 162 с помощью открывающейся/закрывающейся крышки 164 позволяет предотвратить попадание пыли, брызг или т.п. внутрь корпуса 12 через это отверстие 162, а перемещение открывающейся/закрывающейся крышки 164 и открытие отверстия 162 (как показано пунктиром на фиг. 8В) - осуществить сброс состояния зажатия через это отверстие 162.

Зажимное устройство 10 согласно примеру осуществления настоящего изобретения имеет конструкцию, в основном соответствующую описанной выше. Далее рассмотрим процесс работы и действие зажимного устройства 10. При этом состояние незажатия, показанное на фиг. 5, будем считать исходным положением.

В этом исходном положении в первый порт 66 подается текучая среда под давлением, и в результате опускания поршня 54 зажимной рычаг 16 через механизм 18 передачи движущей силы перемещается в состояние, при котором он оказывается отделенным от поддерживающей детали 20 и занимает практически перпендикулярное положение относительно этой поддерживающей детали 20. При этом на поддерживающую деталь 20 корпуса 12 устанавливается тонколистовая обрабатываемая деталь W.

Сначала при исходном положении зажимного устройства 10, показанного на фиг. 1, в результате операции переключения переключающего устройства (непоказанного) текучая среда под давлением, которая до этого подавалась от источника текучей среды под давлением в первый порт 66, начинает подаваться во второй порт 68, а первый порт 66 переходит в состояние сообщения с атмосферой. При этом под действием текучей среды под давлением, вводимой из второго порта 68 в камеру 60 цилиндра, поршень 54 отжимается в сторону корпуса 12 (в направлении стрелки В), а шток 56 поршня перемещается как одно целое с поршнем 54.

Перемещение штока 56 поршня при направлении роликов 82 по канавкам 95 для роликов сопровождается движением соединительного звена 80 в направлении вверх (в направлении стрелки В) и поворотом соединительного рычага 84 по часовой стрелке вокруг положения точки поддержания соединительного рычага 84 с возможностью поворота на соединительном звене 80. Поворот соединительного рычага 84 сопровождается и поворотом вспомогательного рычага 86, в результате которого зажимной рычаг 16 поворачивается на заданный угол по часовой стрелке вокруг поддерживающих штифтов 98.

В результате, как показано на фиг. 2, второй регулировочный штифт 120 зажимного рычага 16 приводится в контакт с обрабатываемой деталью W, при котором эта обрабатываемая деталь W находится в состоянии зажатия между вторым регулировочным штифтом 120 и первым регулировочным штифтом 40, установленными на корпусе 12.

При этом поворот зажимного рычага 16 сопровождается движением роликов 82 через соединительный рычаг 84 вдоль канавок 95 для роликов в направлении приближения к зажимному рычагу 16 и приведением вспомогательного ролика 92 в контакт с наклонной поверхностью 90 соединительного звена 80, обеспечивающий отжатие и переход зажимного рычага 16 в состояние блокировки, при котором блокируется поворот этого зажимного рычага 16 и поддерживается состояние зажатия обрабатываемой детали W с помощью зажимного рычага 16.

В то же время в случае необходимости освобождения обрабатываемой детали W из зажатого состояния, показанного на фиг. 2, в результате операции переключения переключающего устройства (непоказанного) текучая среда под давлением, которая до этого подавалась во второй порт 68, начинает подаваться в первый порт 66, а второй порт 68 переходит в состояние сообщения с атмосферой. При этом под действием текучей среды под давлением, подаваемой в первый порт 66 и вводимой в камеру 60 цилиндра, поршень 54 отжимается в сторону удаления от корпуса 12 (в направлении стрелки А), а шток 56 поршня перемещается как одно целое с поршнем 54 вниз.

Перемещение штока 56 поршня при направлении роликов 82 по канавкам 95 для роликов сопровождается движением соединительного звена 80 в направлении вниз и поворотом соединительного рычага 84 против часовой стрелки вокруг положения точки поддержания соединительного рычага 84 с возможностью поворота на соединительном звене 80. Поворот соединительного рычага 84 сопровождается и поворотом вспомогательного рычага 86, в результате которого зажимной рычаг 16 поворачивается на заданный угол против часовой стрелки вокруг поддерживающих штифтов 98. В результате зажимной рычаг 16 отделятся от поддерживающей детали 20, и обрабатываемая деталь W освобождается из состояния зажатия.

Далее рассмотрим случай прекращения подачи текучей среды под давлением в блок 14 привода при зажатом состоянии обрабатываемой детали W 14, показанном на фиг. 2. В этом случае оператор (недоказанный) захватывает исполнительный элемент 32 винта 30 сброса в составе механизма 28 разжатия, показанного на фиг. 4А, и начинает вращать его в заданном направлении. При этом, как показано на фиг. 4В, передний конец винта 30 сброса перемещается в сторону соединительного звена 80 и приводится в контакт со скошенным участком 94 этого соединительного звена 80, в результате чего соединительное звено 80 отжимается вниз (в направлении стрелки А) в сторону блока привода 14.

То есть в механизме 28 разжатия вследствие контакта со скошенным участком 94, размещенным с наклоном относительно горизонтального направления, горизонтально направленная движущая сила винта 30 сброса преобразуется в силу отжатая, направленную вертикально вниз, под действием которой соединительное звено 80 отжимается вниз.

При этом по мере опускания соединительного звена 80 вниз соединительный рычаг 84 поворачивается против часовой стрелки вокруг положения поддержания с возможностью свободного поворота этого соединительного рычаг 84 на соединительном звене 80, а зажимной рычаг 16 поворачивается через вспомогательный рычаг 86 на заданный угол против часовой стрелки вокруг поддерживающих штифтов 98. Поэтому зажимной рычаг 16 открывается в направлении удаления от поддерживающей детали 20, и обрабатываемая деталь W освобождается из зажатого состояния.

В результате воздействие силы отжатая от наклонной поверхности 90 соединительного звена 80 на вспомогательный ролик 92 ослабляется и появляется возможность поворота зажимного рычага 16 оператором (недоказанным) вручную и извлечения обрабатываемой детали W.

То есть даже в случае прекращения подвода движущей силы от блока 14 привода и блокировки обрабатываемой детали W в зажатом состоянии, приведение в действие механизма 28 разжатия позволяет осуществить отжатие соединительного звена 80 вниз и сбросить силу отжатая, воздействующую на вспомогательный ролик 92, в результате чего появляется возможность надежного и беспрепятственного освобождения зажимного рычага 16 из состояния блокировки поворота через вспомогательный ролик 92.

Далее рассмотрим случай замены поддерживающей детали 20 и зажимного рычага 16 в зажимном устройстве 10 в соответствии с изменением формы обрабатываемой детали W, подвергаемой зажатию. При этом рассмотрим случай зажатия другой обрабатываемой детали, размеры которой превышают размеры обрабатываемой детали W, зажимаемой с помощью рассмотренного выше зажимного устройства 10.

Сначала, как показано на фиг. 3, откручивается и извлекается пара крепежных болтов 118 со стороны другого конца зажимного рычага 16, а после освобождения соединительной детали 102 из состояния соединения эта деталь извлекается из рычажных элементов 100а, 100b.

Затем откручивается пара крепежных болтов 46, вкрученных в корпус 12, и эти болты извлекаются из болтовых отверстий 26, после чего поддерживающая деталь 20 выдвигается наружу и извлекается из соединительного отверстия 22. В результате поддерживающая деталь 20 и соединительная деталь 102 оказываются в извлеченном из зажимного устройства 10 состоянии. При этом был рассмотрен случай извлечения поддерживающей детали 20 после извлечения соединительной детали 102, однако порядок извлечения этих деталей никаких особых ограничений не имеет, и поддерживающая деталь 20 может быть извлечена первой.

Далее со ссылками на фиг. 9 и 10 приведем краткое описание новых поддерживающей детали 170 и зажимного рычага 172, смонтированных на рассмотренном выше зажимном устройстве 30. Поддерживающая деталь 170 включает в себя поддерживающий элемент 174,. длина которого превышает длину рассмотренной выше поддерживающей детали 20 и длина одного концевого участка (в направлении стрелки С1) которого превышает длину другого концевого участка относительно крепежного элемента 36. При этом другой концевой участок поддерживающей детали 170 и крепежный элемент 36 имеют практически ту же форму, что и вышеупомянутая поддерживающая деталь 20, и в первое резьбовое отверстие для регулировочного штифта на первом концевом участке поддерживающего элемента 174 вкручен первый регулировочный штифт 40.

Основная часть 110 и фланцы 112 соединительной детали 176 имеют практически ту же форму, что вышеупомянутая соединительная деталь 102, но соединительная деталь 176 дополнительно включает в себя выступ 178 заданной длины, выступающий относительно основной части 110. Выступ 178 проходит по прямой линии относительно основной части 110, а во второе резьбовое отверстие для регулировочного штифта на переднем концевом участке этого выступа вкручен второй регулировочный штифт (непоказанный).

При сборке (при монтаже) этих новой поддерживающей детали 170 и новой соединительной детали 176 на зажимном устройстве 10, как показано на фиг. 9, сначала основная часть 110 соединительной детали 176 вставляется между рычажными элементами 100а, 100b, и в состоянии зацепления фланцев 112 этой соединительной детали со ступенчатыми участками 108 в установочные отверстия 106 этих рычажных элементов 100а, 100b вставляется пара болтов, после чего во вторые резьбовые отверстия 116 для крепежных болтов в основной части 110 соединительной детали вкручиваются болты. В результате основной участок 110 новой соединительной детали 176 оказывается соединенным с концами рычажных элементов 100а, 100b.

Затем другой концевой участок поддерживающей детали 170 вставляется в соединительное отверстие 22 корпуса 12, в болтовые отверстия 26 вставляются крепежные болты 46 и за счет вкручивания этих болтов в первые резьбовые отверстия 44 для крепежных болтов и затягивания один концевой участок поддерживающей детали 170 фиксируется в состоянии выступания с внешней стороны корпуса 12 (см. фиг. 10).

В результате, как показано на фиг. 10, в зажимном устройстве 10 с замененными удлиненными в горизонтальном направлении поддерживающей деталью 170 и соединительной деталью 176 с помощью первого и второго регулировочных штифтов 40, 120 за счет поворота зажимного рычага 172 обеспечивается возможность захвата обрабатываемой детали более больших размеров.

Таким образом, в результате замены поддерживающей детали 20 и соединительной детали 102 появляется возможность беспрепятственного зажатия обрабатываемых деталей W разной формы с помощью одного зажимного устройства 10, что позволяет уменьшить затраты на оборудование и снизить его стоимость по сравнению со случаем подготовки разных зажимных устройств, соответствующих разным обрабатываемым деталям.

Как указано выше, согласно рассматриваемому варианту осуществления в зажимном устройстве 10 установка поддерживающей детали 20 с возможностью свободного монтажа и демонтажа относительно корпуса 12, а соединительной детали 102 с возможностью свободного монтажа и демонтажа относительно зажимного рычага 16 обеспечивает возможность соответствующей замены поддерживающей детали 20 и соединительной детали 102, за счет чего появляется возможность зажатия обрабатываемых деталей W самых разных размеров с помощью одного зажимного устройства 10, что позволяет уменьшить затраты на оборудование по сравнению со случаем подготовки разных зажимных устройств, соответствующих разным обрабатываемым деталям W.

Кроме того, даже в случае прекращения подвода движущей силы от блока привода в корпусе 12 вследствие каких-либо причин в состоянии зажатия обрабатываемой детали W с помощью зажимного рычага 16, оператор (недоказанный), управляющий механизмом 28 разжатия, может принудительно сбросить состояние зажатия вручную, за счет чего появляется возможность освобождения обрабатываемой детали W из зажатого состояния и ее извлечения.

Кроме того, использование блока 184 привода с поршнем 182 эллиптического сечения как в зажимном устройстве 180, показанном на фиг. 11, позволяет увеличить площадь поверхности восприятия давления поршня 182, причем без увеличения продольного размера в вертикальном направлении (в направлении стрелок А и В) самого зажимного устройства 180, за счет чего появляется возможность увеличения мощности, развиваемой блоком 184 привода.

Зажимное устройство согласно настоящему изобретению не ограничивается рассмотренными выше вариантами осуществления. В эти варианты осуществления могут быть внесены различные изменения и дополнения, не выходящие за пределы объема изобретения, определяемого прилагаемой формулой изобретения.

Реферат

Изобретение относится к зажимным устройствам. Зажимное устройство (10) снабжено поддерживающей деталью (20), установленной с выступанием в поперечном направлении корпуса (12), а также зажимным рычагом (16), установленным напротив этой поддерживающей детали (20) с возможностью свободного поворота относительно нее. Поддерживающая деталь (20) включает в себя поддерживающий элемент (34), выступающий в горизонтальном направлении, установленный с возможностью свободного монтажа и демонтажа относительно соединительного отверстия (22) корпуса (12), а на конце зажимного рычага (16) с возможностью монтажа и демонтажа установлена соединительная деталь (102), соединяющая пару рычажных элементов (100а, 100b) один с другим. В корпусе 12 установлен механизм разжатия (28), предназначенный для сброса состояния зажатия в состоянии блокировки зажимного рычага (16) и выполненный с возможностью отжатия соединительного звена (80) механизма передачи движущей силы (18), располагающегося в корпусе (12), в сторону стороны блока привода (14). Технический результат заключается в беспрепятственном освобождении обрабатываемой детали из зажатого состояния и в возможности обработки деталей разной формы. 5 з.п. ф-лы, 11 ил.

Комментарии