Установка для обработки почвы для создания полостей в почве - RU2654632C2

Код документа: RU2654632C2

Чертежи

Описание

Изобретение относится к установке для обработки почвы для создания полостей в почве согласно ограничительной части п. 1 формулы изобретения.

Известные до сих пор установки для обработки почвы для создания полостей в почве имеют подвижную в направлении движения машинную раму и по меньшей мере один расположенный в машинной раме привод, который по существу вертикально перемещает с восхождением и нисхождением по меньшей мере один установленный с возможностью поворота прокалывающий инструмент. Прокалывающий инструмент перед вонзанием в почву находится в исходном положении под заданным углом вонзания, и прокалывающий инструмент на основе перемещения машинной рамы в направлении движения выполняет в почве наложенное на восходящее и нисходящее перемещение поворотное перемещение вокруг первой поворотной оси. Кроме того, в большинстве случаев предусмотрено соединенное с прокалывающим инструментом возвратное устройство, состоящее из поршневого/цилиндрового узла с воздействующим на поршневой шток поршневого/цилиндрового узла упругим элементом, который переводит прокалывающий инструмент после выхода из почвы назад в исходное положение. Кроме того, в большинстве случаев предусмотрено демпфирующее устройство, которое демпфирует удар прокалывающего инструмента по машинной раме при соударении с задающим исходное положение ограничителем.

Однако имеется все возрастающая потребность в установках для обработки почвы, которые могут быть приведены в действие с большей скоростью. Тем не менее это также означает, что повышаются ударные нагрузки на машинную раму.

Поэтому в основе изобретения лежит цель создания установки для обработки почвы, в которой удары по машинной раме ослаблены.

Достижению этой цели служат признаки п. 1 формулы изобретения.

Предпочтительно, изобретение предусматривает, что на внешнем свободном конце поршневого штока расположен по меньшей мере один выступающий вбок фланец, который по меньшей мере с одним расположенным противоположно в аксиальном направлении на расположенном со стороны поршня конце цилиндрового узла, сопряженным фланцем и по меньшей мере с одним прикрепленным между лежащими напротив друг друга фланцами к одному или к другому фланцу демпфирующим элементом, образует демпфирующее устройство.

Вследствие того что демпфирующий элемент расположен вне цилиндрового узла, демпфирующий элемент может быть выполнен существенно большим таким образом, что удары лучше демпфированы.

Демпфирующее устройство может иметь по меньшей мере два демпфирующих элемента. Это имеет соответственно преимущество дальнейшего уменьшения ударной нагрузки.

Два демпфирующих элемента могут быть расположены относительно продольной оси поршневого/цилиндрового узла, то есть в отношении аксиального направления, диаметрально противоположно друг другу.

Демпфирующее устройство может иметь по меньшей мере три демпфирующих элемента, причем демпфирующие элементы расположены рядом друг с другом с взаимным угловым расстоянием 120°.

По меньшей мере один демпфирующий элемент может быть разъемно соединен по меньшей мере с одним фланцем цилиндрового узла.

При соударении демпфирующего элемента по меньшей мере один фланец поршневого штока может соударяться с демпфирующим элементом.

Альтернативно, по меньшей мере один демпфирующий элемент может быть разъемно соединен с фланцем поршневого штока.

При соударении по меньшей мере одного демпфирующего элемента фланец цилиндрового узла может соударяться по меньшей мере с одним демпфирующим элементом.

По меньшей мере один демпфирующий элемент может быть разъемно соединен с фланцем цилиндрового узла или поршневого штока посредством резьбовых и/или клеевых соединений.

В цилиндровом узле может быть расположена нажимная пружина, которая при поворачивании прокалывающего инструмента в почве является сжимаемой, а при прекращении захвата почвы прикладывает возвращающее усилие на держатель рабочего органа таким образом, что прокалывающий инструмент и держатель рабочего органа могут быть повернуты назад в исходное положение.

По меньшей мере один демпфирующий элемент может состоять из материала, который содержит синтетический материал, предпочтительно резину.

Поршневой/цилиндровый узел по отношению к горизонтальному направлению, которое простирается ортогонально направлению движения, может быть центрально шарнирно присоединен к держателю рабочего органа.

По меньшей мере два демпфирующих элемента могут быть закреплены на общем фланце цилиндрового узла или поршневого штока.

По меньшей мере два демпфирующих элемента могут быть закреплены соответственно на отдельном фланце цилиндрового узла или соответственно на отдельных фланцах поршневого штока.

В дальнейшем варианты осуществления изобретения разъяснены более подробно со ссылками на чертежи

Схематически показано на:

Фиг. 1 - установка для обработки почвы,

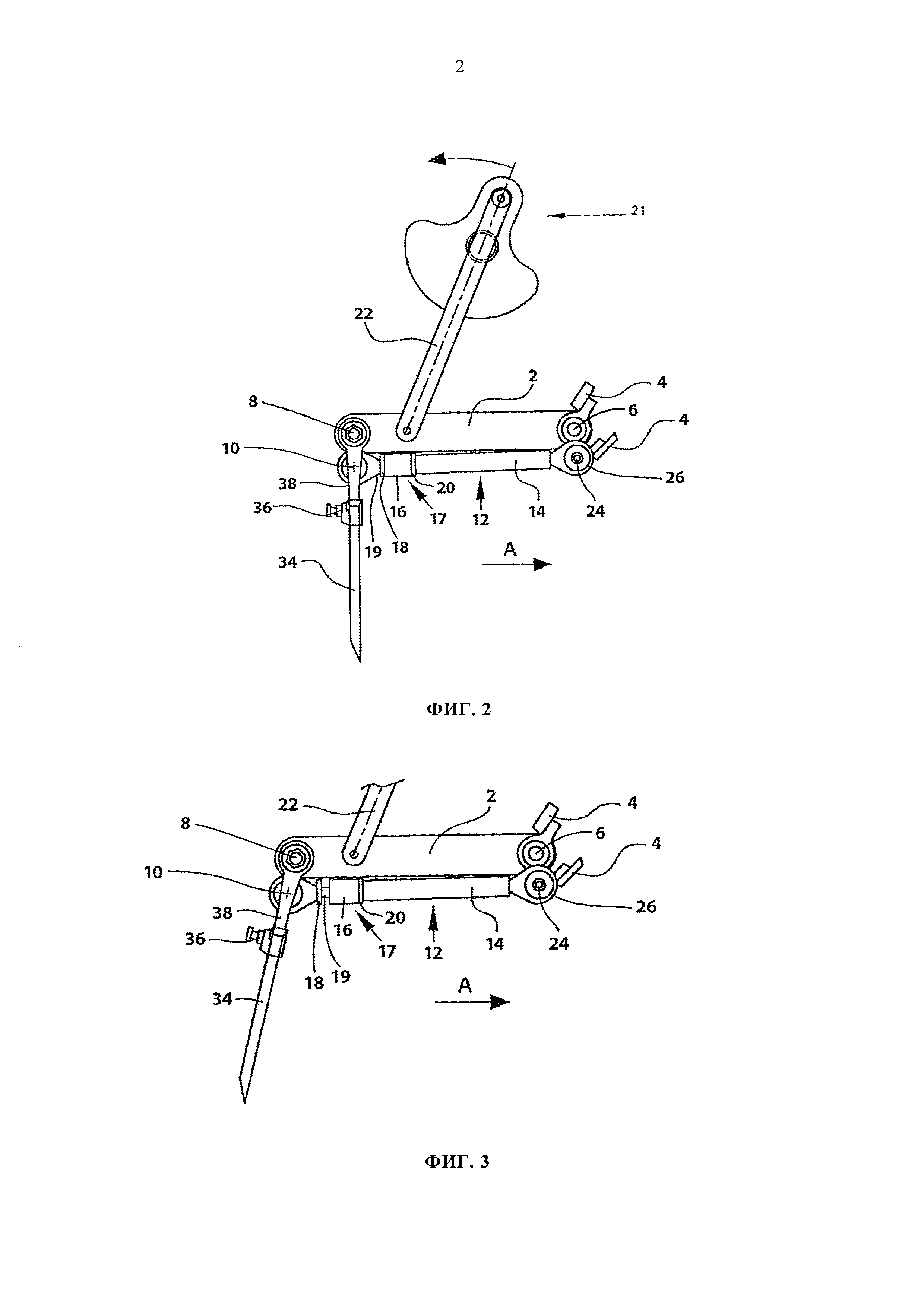

Фиг. 2 - схематическое представление привода установки для обработки почвы,

Фиг. 3 - установка для обработки почвы из фиг. 2 в другом рабочем положении,

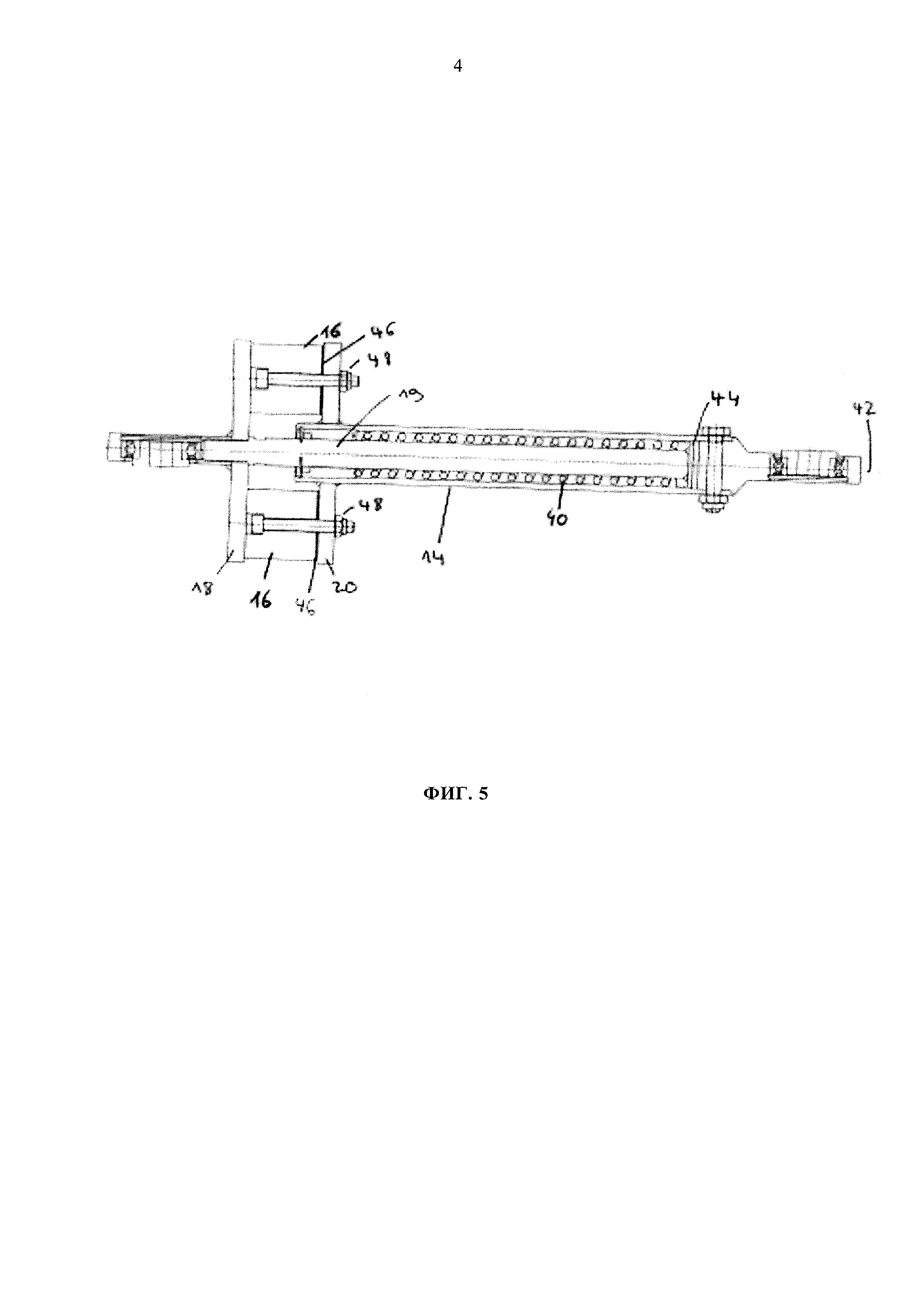

Фиг. 4 - упругий демпфирующий элемент с двойным демпфером,

Фиг. 5 - разрез через демпфирующий элемент из фиг. 4.

Фиг. 1 показывает установку 1 для обработки почвы. Установка для обработки почвы имеет буксировочный элемент 41, посредством которого установка 1 для обработки почвы может быть подвергнута буксировке с помощью тягового транспортного средства. Установка 1 для обработки почвы может быть подвергнута буксировке над поверхностью почвы 31 посредством колес 30. Установка 1 для обработки почвы имеет прокалывающие инструменты 34, которые могут быть вонзены в почву 31 и вытянуты обратно.

Фиг. 2 схематически показывает привод 21, выполненный для перемещения с восхождением и нисхождением прокалывающих инструментов 34. Установка 1 для обработки почвы имеет кривошипный привод 21, который приводит в действие поворотный рычаг 2 посредством толкающей штанги 22. Поворотный рычаг 2 установлен на первом конце на машинной раме 4 с возможностью поворота на второй поворотной оси 6. Посредством привода через толкающую штангу 22 поворотный рычаг 2 может таким образом поворачиваться вокруг второй поворотной оси 6 и выполнять при этом восходящее и нисходящее перемещение. На противоположном первому концу поворотного рычага втором конце поворотного рычага 2 расположен шарнирно установленный на первой поворотной оси 8 держатель 38 рабочего органа, который также выполняет восходящее и нисходящее перемещение на основе восходящего и нисходящего перемещения поворотного рычага 2.

К держателю 38 рабочего органа посредством крепежного устройства 36 присоединен по меньшей мере один прокалывающий инструмент 34, предпочтительно присоединена группа прокалывающих инструментов 34.

Рядом с поворотным рычагом 2 расположено возвратное устройство 12, которое, с одной стороны, шарнирно установлено на поворотной оси 24 на машинной раме 34 и, с другой стороны, шарнирно установлено на поворотной оси 10 на держателе 38 рабочего органа. Возвратное устройство 12 представляет собой поршневой/цилиндровый узел. Цилиндровый узел 14 шарнирно соединен с машинной рамой 4 посредством поворотной оси 24. Поршневой узел представляет собой поршневой шток 19, который шарнирно соединен посредством поворотной оси 10 с держателем 38 рабочего органа. В цилиндровом узле 14 расположена нажимная пружина, которая сжимается при телескопическом вытягивании поршневого штока 19 из цилиндрового узла 14 и прикладывает возвращающее усилие к поршневому штоку 19.

Кроме того, предусмотрено демпфирующее устройство 17. На внешнем свободном конце поршневого штока 19 расположен простирающийся вбок фланец 18. На цилиндровом узле 14 на расположенном со стороны поршня конце цилиндрового узла 14 в аксиальном направлении противоположно выступающему фланцу 18 поршневого штока 19 расположен сопряженный фланец 20 цилиндрового узла 14. Аксиальное направление представляет собой продольное направление 42 поршневого/цилиндрового узла. Между обоими выступающими вбок фланцами 18, 20 поршневого штока 19 и цилиндрового узла 14 расположены два демпфирующих элемента 16, которые скреплены с фланцем 18 поршневого штока 19 или с фланцем 20 цилиндрового узла 14. Демпфирующее устройство 17 образовано посредством фланца 18 поршневого штока 19, фланца 20 цилиндрового узла 14 и посредством демпфирующих элементов 16. В представленном варианте осуществления демпфирующие элементы 16 соединены с фланцем 20 цилиндрового узла 14.

На фиг. 2 представлено, что прокалывающий инструмент 34 находится в исходном положении, в котором прокалывающий инструмент 34 имеет заданный угол вонзания. Когда прокалывающий инструмент 34 находится в исходном положении, фланец 18 прилегает к демпфирующим элементам 16, которые тем самым образуют ограничитель.

После вонзания прокалывающего инструмента 34 в почву 31 установка 1 для обработки почвы перемещается в направлении А движения. За счет перемещения установки 1 для обработки почвы прокалывающий инструмент 34 совместно с держателем 38 рабочего органа поворачивается вокруг первой поворотной оси 8. На фиг. 3 представлено повернутое положение прокалывающего инструмента 34. Как ясно из фиг. 3, поршневой шток 19 цилиндрового узла 14 при поворачивании прокалывающего инструмента 34 вытянут навстречу силе упругости расположенных в цилиндровом узле 14 пружин 40.

После вытаскивания из почвы поршневой шток 19 за счет возвращающего усилия пружины 40 вновь втягивается назад в цилиндровый узел 14 таким образом, что прокалывающий инструмент 34 вновь поворачивается назад в исходное положение. При достижении исходного положения фланец 18 соударяется с демпфирующими элементами 16. Вследствие того что предусмотрены два демпфирующих элемента 16, установка 1 для обработки почвы способна перемещаться очень быстро. При быстром режиме работы ударная сила очень велика. Тем не менее благодаря наличию двух демпфирующих элементов 16 относительно высокая ударная сила может быть очень хорошо демпфирована. Кроме того, преимущество состоит в том, что демпфирующие элементы расположены снаружи цилиндра и за счет этого могут быть очень легко заменены.

На фиг. 4 и 5 представлен поршневой/цилиндровый узел совместно с демпфирующим устройством 17. Демпфирующее устройство 17 имеет фланец 18, фланец 20 и два демпфирующих элемента 16. Выступающий вбок фланец 18 соединен с поршневым штоком 19 посредством сварных соединений 32. Выступающий вбок фланец 20 соединен также посредством сварных соединений 30 с цилиндровым узлом 14. В представленном варианте осуществления демпфирующие элементы 16 соединены с фланцем 20 цилиндрового узла 14. С фланцем 20 они соединены посредством клеевых и/или резьбовых соединений 46. Альтернативно, демпфирующие элементы 16 могут быть соединены также с фланцем 18 поршневого штока 19.

Представленные демпфирующие элементы 16 расположены диаметрально противоположно по отношению к продольной оси 42 поршневого/цилиндрового узла. Это является наиболее предпочтительным для устойчивости демпфирующего устройства 17.

Представленные демпфирующие элементы 16 установлены соответственно на цельном фланце 20 цилиндрового узла 14. Также и фланец 18 поршневого штока 19 является цельным. Альтернативно, фланец 20 и фланец 18 могут быть выполнены также двухчастными.

Также могут быть предусмотрены более двух демпфирующих элементов 16, например, могут быть предусмотрены три демпфирующих элемента. В этом случае является наиболее предпочтительным, когда демпфирующие элементы имеют взаимное угловое расстояние 120°. Эти демпфирующие элементы также могут быть соединены соответственно с цельным фланцем, который соединен с цилиндровым узлом 14 или с поршневым штоком 19, или отдельный фланец может быть предусмотрен для каждого демпфирующего элемента 16. Альтернативно, также могут быть предусмотрены более трех демпфирующих элементов.

В качестве другой альтернативы может быть предусмотрен также только один отдельный демпфирующий элемент, который, тем не менее, велик настолько, что первая часть и вторая часть демпфирующего элемента расположены диаметрально противоположно по отношению к продольной оси 42 поршневого/цилиндрового узла. В своей середине такой демпфирующий элемент может иметь выемку для поршневого штока 19.

На фиг. 5 представлена расположенная в цилиндровом узле 14 нажимная пружина 40. Нажимная пружина сжимается при вытаскивании поршневого штока 19 из цилиндрового узла 14 посредством конечного элемента 44 поршневого штока. Вследствие этого к прокалывающему инструменту 34 посредством поршневого штока 19 прикладывается возвращающее усилие. Альтернативно, пружина цилиндрового узла 14 может также быть представлена натяжной пружиной, которая прикладывает возвращающее усилие к прокалывающему инструменту 34.

Реферат

Изобретение относится к области сельскохозяйственного машиностроения, в частности к почвообрабатывающей установке для создания полостей в почве. Установка содержит подвижную в направлении движения машинную раму, по меньшей мере, один установленный в машинной раме кривошипный привод для вертикального перемещения, по меньшей мере, одного установленного с возможностью поворота прокалывающего инструмента. С прокалывающим инструментом соединено возвратное устройство, состоящее из поршневого/цилиндрового узла с воздействующим на поршневой шток поршневого/цилиндрового узла упругим элементом, который переводит прокалывающий инструмент после выхода из почвы назад в исходное положение. На внешнем свободном конце поршневого штока расположен, по меньшей мере, один выступающий вбок фланец, который, по меньшей мере, с одним расположенным противоположно в аксиальном направлении на расположенном со стороны поршня конце цилиндрового узла, сопряженным фланцем и, по меньшей мере, с одним прикрепленным между лежащими напротив друг друга фланцами к одному или к другому фланцу демпфирующим элементом, образует демпфирующее устройство, которое демпфирует удар прокалывающего инструмента по машинной раме при соударении с задающим исходное положение ограничителем. Таким конструктивным решением обеспечивается ослабление ударов по машинной раме. 13 з.п. ф-лы, 5 ил.

Комментарии