Герметизирующая камера шахтного типа - RU188233U1

Код документа: RU188233U1

Чертежи

Описание

Полезная модель относится к области трубопроводного транспорта и предназначена для ремонта дефектов подводных переходов магистральных трубопроводов (МТ) номинальным диаметром DN 200-500 методом вырезки катушки дефектов русловой части переходов МТ через водные преграды на глубинах до 15 метров.

Известна термокамера 6010 (изготовитель ООО «Завод Ротор», г. Камышин), предназначенная для проведения ремонтных работ на глубинах до 14 метров. Данная камера представляет собой корпус цилиндрической формы с линией разъема по вертикали и с грейферным типом охвата трубопровода. Шахта, состоящая из секций, имеет диаметр 1,4 м. Камера имеет диаметр 2,8 м и длину 3 м. Общая масса изделия (шахта, корпус, оснастка) составляет - 53500 кг, масса камеры - 7600 кг, а масса шахтной секции - 5500 кг.

Термокамера 6010 имеет достаточно большую массу и поэтому ее установка возможна лишь с применением плавкрана грузоподъемностью 16 тонн. Конструкция термокамеры предусматривает ее монтаж на трубопроводы диаметром от 300 до 1020 мм.

С использованием термокамеры 6010 можно устранять дефекты трубопроводов протяженностью до 2,5 м в подводных условиях методом установки ремонтных конструкции (по композитно-муфтовой технологии (КМТ), приварных муфт), шлифовки.

Известна универсальная подводная камера (изготовитель ООО «Ярославский подводник», г. Ярославль), предназначенная для проведения работ на глубинах до 30 метров и представляющая собой корпус прямоугольной формы со скошенными углами и с линией разъема по горизонтали. Шахта, состоящая из секций, имеет диаметр 1 м. Корпус термокамеры имеет следующие размеры: длина 3 м, ширина 2,5 м, высота 2,5 м.

Корпус камеры монтируется на трубопровод по частям: сначала под трубопроводом устанавливается нижняя часть корпуса термокамеры, а затем на нее ставится верхняя часть корпуса. Термокамера имеет сравнительно небольшую массу (3 тонны), для ее монтажа требуется плавкран грузоподъемностью не менее 5 тонн.

Конструкция термокамеры предусматривает ее монтаж на трубопроводы диаметром DNot300 до 1400 мм.

Используя универсальную подводную камеру, можно устранять дефекты трубопроводов протяженностью до 2 м в подводных условиях методом установки ремонтных конструкции (муфт КМТ, приварных муфт), шлифовки.

Известна термокамера КС-1000 (изготовитель ООО «Техномонтаж», г. Воронеж), предназначенная для проведения ремонтных работ на глубинах до 12 метров. Установка представляет собой камеру цилиндрической формы с горизонтальной линией разъема. Она имеет небольшую массу (4 тонны) при сравнительно больших габаритах (длина 5 м, диаметр 2,5 м).

Секционная шахта имеет диаметр 1,0 метр. Данная камера устанавливается на трубопровод по схеме с переворотом нижней части, т.е. сначала на трубопровод ставится нижняя часть, затем она переворачивается с применением поворотных приспособлений. Камера предназначена для установки на трубопроводы DN 500-1200.

Посредством термокамеры КС-1000 можно устранять дефекты трубопроводов протяженностью до 4,5 м в подводных условиях методом установки ремонтных конструкций (муфт КМТ, приварных муфт), шлифовки.

Известен специализированный подводный кессон Захарова (СПКЗ) для сварки магистральных трубопроводов (изготовитель ООО «Аквавелсервис», г. В. Луки). Конструкция СПКЗ с приваренной рамой обеспечивает возможность жесткой фиксации в исходном положении трубопровода в подводных условиях во время вырезки дефектного участка и возможность проведения ремонтных, в том числе сварочных работ, в сухой воздушной среде. Вес СПКЗ 11,4 тонны, т.е. для ее монтажа необходим 16 тонный плавкран. СПКЗ разработан для ремонта трубопроводов диаметром DN 300-500 мм, на глубинах до 9 м. Максимальная длина катушки, вырезаемой с использованием СПКЗ, 1,5 м.

С использованием специализированного подводного кессона Захарова СПКЗ можно устранять дефекты трубопроводов протяженностью до 1,5 м в подводных условиях методом установки ремонтных конструкций (муфт КМТ, приварных муфт), шлифовки, вырезки катушки.

Известен специализированный подводный комплекс (СПК, изготовитель ООО «Аквавелсервис», г. В. Луки), предназначенный для ремонта магистральных трубопроводов диаметром DN 1220 мм и 1020 мм, под водой на глубинах от 2 м до 30 м.

При помощи СПК можно вырезать и заменять поврежденные участки трубопроводов, так же предусмотрена стыковка трубопроводов под водой и выполнения других подводных сварочных работ на подводных магистральных переходах. Максимальная скорость течения - не более 1.5 м/с. Волнение - не более 2 баллов.

Использование комплекса обеспечивает применение метода подводной «сухой» сварки магистральных трубопроводов. В результате вытеснения воды из внутреннего пространства кессона сварка производится в сухой среде любым известным методом сварки с применением специализированного сварочного оборудования, стандартных сварочных материалов, технологии ремонтной гипербарической подводной сварки (наплавки) протяженных коррозионно-механических дефектов подводных трубопроводов.

При использовании метода подводной «сухой» сварки вода из кессона вытесняется подаваемым с поверхности по шлангу защитным газом с избыточным давлением, зависящим от глубины размещения МТ. В качестве защитной газовой среды внутрь кессона по шлангу с поверхности подаются защитные газы - аргон (Ar) или углекислый газ (СО2), или их смесь.

Применение специализированного подводного комплекса СПК позволяет устранять дефекты трубопроводов протяженностью до 1,5 м в подводных условиях методом шлифовки. Применение методов установки ремонтных конструкции (приварных муфт) и вырезки катушки ограничено, т.к. отсутствует аттестованная технология сварки в среде защитных газов под давлением.

В качестве прототипа, по совокупности существенных признаков, выбрана герметизирующая камера шахтного типа ГК-25 (изготовители: ООО «Спецподводремонт», ООО «СК «Роспромресурс», см. также: http://akvavelservice.ru/germetiziruyushchaya-kamera-gk-25), предназначенная для проведения ремонтных работ на глубинах до 25 метров и представляет собой камеру цилиндрической формы с горизонтальной линией разъема (полый корпус с торцевыми элементами, с регулируемыми опорами). Камера соединяется с надстройкой в виде разъемной шахты обслуживания. Установка включает также шахтный понтон с технологическим оборудованием, уплотнительные и удерживающие элементы, наземное оборудование. Вертикальными линиями разъема корпус камеры делится на четыре части, что позволяет изменять длину корпуса в зависимости от длины устраняемого дефекта в пределах от 4 до 12 метров с шагом в 2 метра. Секционная конструкция шахты позволяет изменять ее длину в диапазоне от 4 до 28 метров с шагом в 1 м. Для монтажа ГК-25 в максимальном исполнении (длина корпуса 12 м, длина шахты 25 м) необходим 16 тонный плавкран. ГК-25 устанавливается на трубопровод по схеме подведения нижней части под трубопровод, т.е. сначала под трубопровод монтируется нижняя часть, затем на нее монтируется верхняя часть. Такая схема монтажа исключает механические повреждения ремонтируемого трубопровода при монтаже ГК-25. Камера предназначена для установки на трубопроводы DN 300-1200.

Посредством термокамеры ГК-25 можно устранять дефекты трубопроводов протяженностью до 11,5 м в подводных условиях методом установки ремонтных конструкции (муфт КМТ, приварных муфт), шлифовки. В то же время, данная конструкция не пригодна для ремонта путем замены дефектного участка трубопровода (вырезки катушки).

Техническая проблема, решаемая полезной моделью - необходимость расширения диапазона использования, в частности проведения выборочного ремонта методом вырезки катушки дефектов русловой части переходов МТ через водные преграды.

Технический результат от использования полезной модели заключается в обеспечении фиксации ремонтируемого трубопровода, для исключения смещения при вырезке катушки.

Указанный технический результат достигается герметизирующей камерой шахтного типа для ремонта подводных переходов трубопроводов, содержащей полый корпус в виде цилиндрической обечайки с продольной линией разъема и с торцевыми элементами, регулируемые опоры (аутригеры), надстройку в виде разъемной шахты обслуживания, шахтный понтон с технологическим оборудованием, уплотнительные (герметизирующие) и удерживающие (якорные массивы с оснасткой, пригрузы) элементы, в которой, согласно предложению, полый корпус снабжен подгонной рамой, устанавливаемой на ложементы, конструктивно совмещенные с регулируемыми опорами, при этом подгонная рама выполнена из двух плоских продольных ферм, соединенных поперечинами, и с каждой торцевой стороны содержит поворотные створки с трубными захватами.

Полый корпус может быть выполнен из нескольких секций (с вертикальными линиями разъема).

Одна из наиболее простых конструкций трубного захвата - в виде двух полуцилиндрических обечаек (по одной на каждой створке), охватывающих трубу при сведении створок, и жестко соединяемых болтовыми соединениями.

Целесообразно каждый трубный захват снабжать четырьмя винтовыми упорами, равномерно размещенными по окружности.

Внутри полого корпуса может быть предусмотрена дополнительная система фиксации трубопровода рядом с вырезаемым участком (катушкой), состоящая из двух комплектов, каждый из которых состоит из четырех домкратов, при этом домкраты одним концом опираются на внутреннюю стенку корпуса, а другим - в трубопровод.

Предпочтительно также при любом варианте исполнения устанавливать на полом корпусе отбойники.

Подгонная рама также в наилучшей степени подходит для установки пригрузов, для чего на плоских продольных фермах установлены посадочные места и направляющие для установки пригрузов, по семь на каждую продольную ферму.

Полезная модель поясняется чертежами.

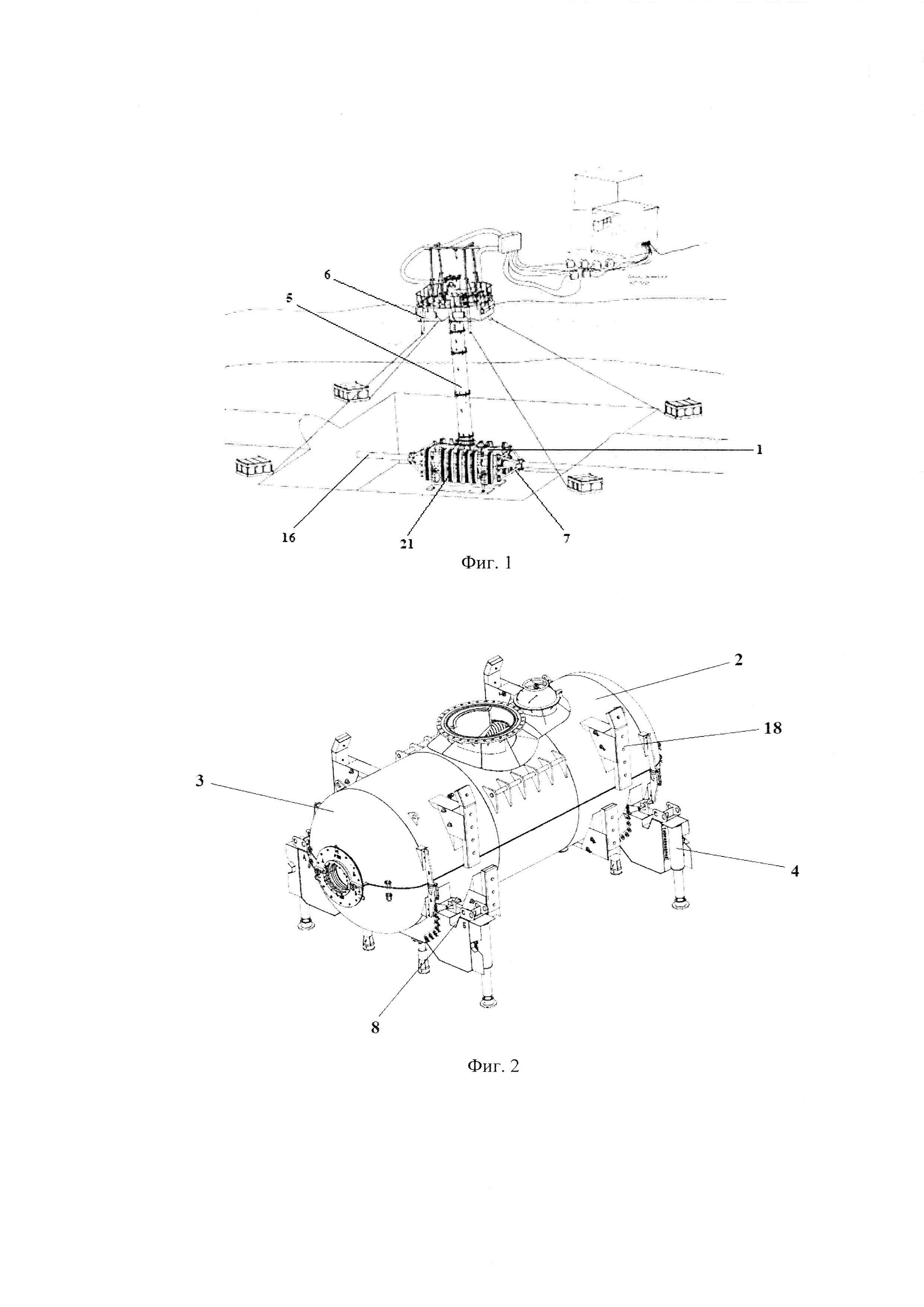

На фиг. 1 показан общий вид герметизирующей камеры шахтного типа с подгонной рамой.

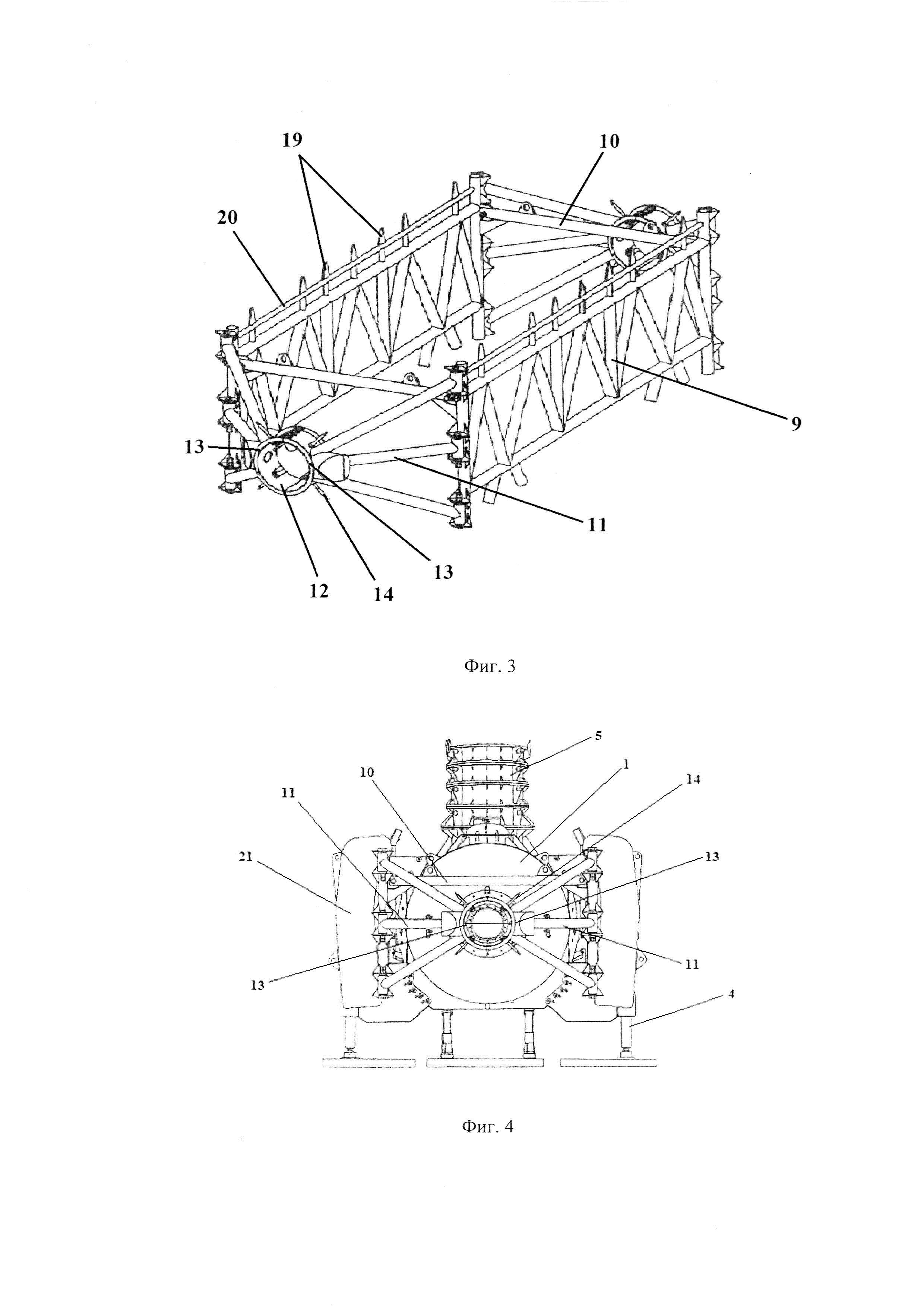

На фиг. 2 показан общий вид полого корпуса.

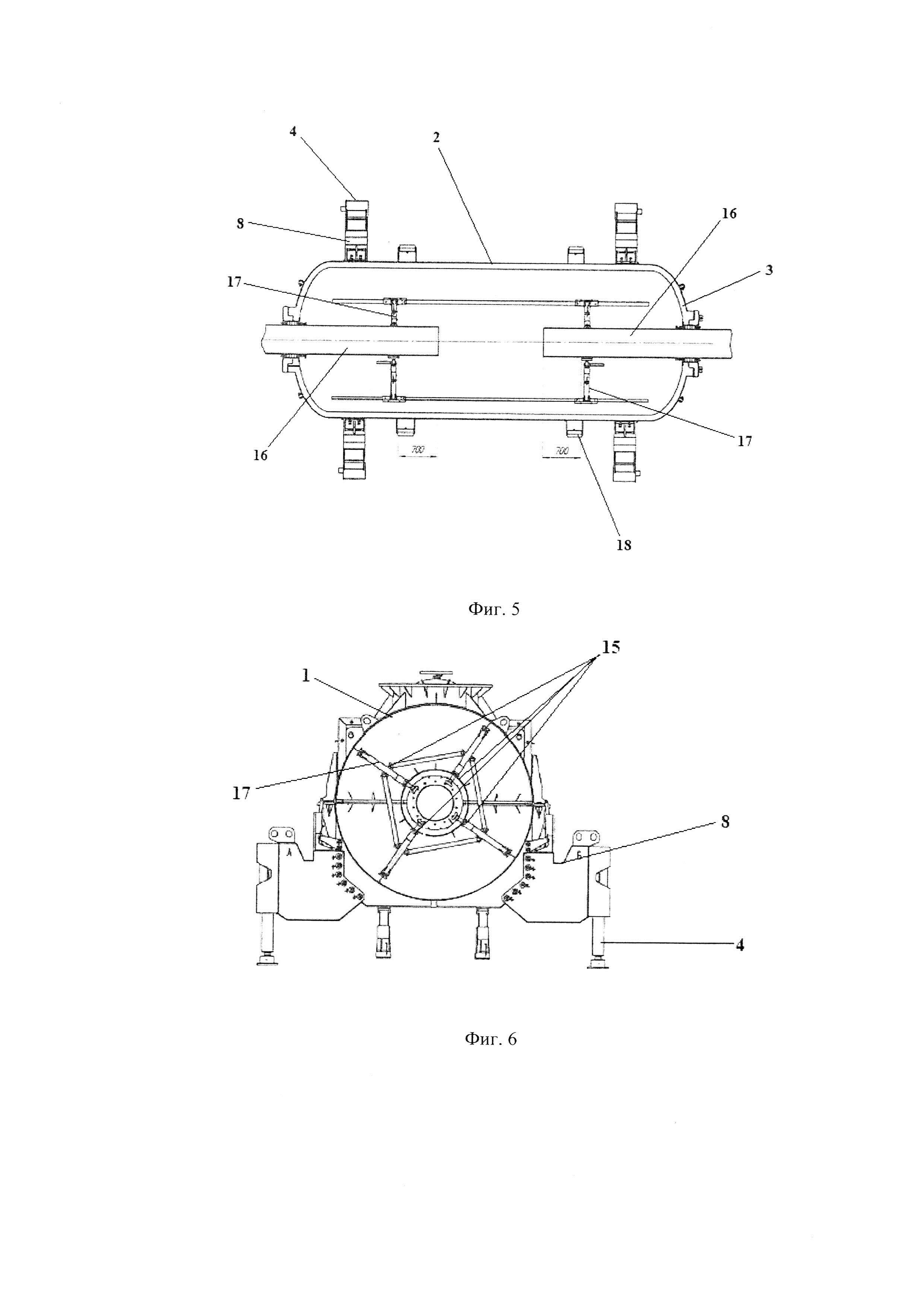

На фиг. 3 показан общий вид подгонной рамы.

На фиг. 4 показан вид с торца на полый корпус с устанавливаемой подгонной рамой.

На фиг. 5 показан продольный разрез полого корпуса, вид сверху.

На фиг. 6 показан поперечный разрез полого корпуса.

Герметизирующая камера шахтного типа для ремонта подводных переходов трубопроводов содержит полый корпус 1 в виде цилиндрической обечайки 2 с продольной линией разъема и с торцевыми элементами 3, регулируемые опоры (аутригеры) 4, надстройку в виде разъемной шахты обслуживания 5, шахтный понтон 6 с технологическим оборудованием, уплотнительные (герметизирующие) и удерживающие элементы (не показаны), подгонную раму 7, установленную на ложементы 8, конструктивно совмещенные с регулируемыми опорами 4, подгонная рама 7 выполнена из двух плоских продольных ферм 9, соединенных поперечинами 10, и с каждой торцевой стороны содержит две поворотные створки 11 с трубными захватами 12. Каждый трубный захват 12 выполнен из двух полуцилиндрических обечаек 13, закрепленных на концах створок 11, каждая обечайка 13 - на одной створке 11. Каждый трубный захват 12 снабжен четырьмя винтовыми упорами 14. Внутри полого корпуса 1 установлены два комплекта 15 системы фиксации трубы 16 магистрального трубопровода, каждый из которых состоит из четырех домкратов 17. На полом корпусе установлены отбойники 18. Подгонная рама 7 содержит направляющие 19 и продольный элемент 20 для установки пригрузов 21.

Основные этапы монтажа заявленной герметизирующей камеры заключаются в следующем.

Перед монтажом установки предварительно разрабатывают (размывают) котлован. На подготовленное дно устанавливают железобетонные плиты, например, ПАГ-18 по ГОСТ 25912-2015. Плиты устанавливаются симметрично относительно оси трубопровода. Угол отклонения горизонтального положения плит относительно оси трубопровода должен обеспечивать работу регулируемых опор (аутригеров) 4. Далее осуществляют подвод под трубу 16 и монтаж нижней части обечайки 2 (при многосекционном исполнении корпуса 1 монтаж может осуществляться отдельными секциями, попарно соединенными секциями и т.п.) с торцевыми элементами 3 и со снятыми с одной продольной стороны (подводимой под трубопровод) регулируемыми опорами 4. Поднимают нижнюю часть обечайки 2 к трубе 16 и устанавливают на инвентарные подставки. Осуществляют монтаж двух снятых регулируемых опор 4. Далее устанавливают верхнюю часть обечайки 2. После сборки корпуса 1 устанавливают предварительно собранную подгонную раму 7 с разведенными створками 11 на ложементы 8 (прочность пространственной конструкции обеспечивают поперечины 10), совместив плоскости ферм 9 с отбойниками 18. Далее сводят створки 11 и обечайки 13 каждого захвата 12 стягиваются вокруг трубы 16 болтовыми соединениями, винты упоров 14 ввинчивают до упора насадок упоров в трубу 16. Затем производится монтаж шахты обслуживания 5, подводится шахтный понтон 6 и скрепляется с оголовком шахты 5 через демпфирующие устройства (не показаны). В процессе монтажа устанавливаются необходимые герметизирующие и уплотняющие элементы. На подгонную раму 7 по направляющим 19 опускаются пригрузы 21 и устанавливаются на посадочные места (на продольный элемент (трубу) 20). После завершения монтажа герметизирующей камеры проводят откачку воды из нее, монтируют и подключают системы жизнеобеспечения (вентиляции, освещения, связи, видеонаблюдения и пр.). Внутри корпуса 1 на трубу 16, по предварительной разметке, устанавливают комплекты 15, при этом домкраты 17 устанавливаются не менее чем в 700 мм от линии реза (для обеспечения возможности третьего реза, в случае заклинивания вырезанной катушки между кромками трубопровода).

Порядок проведения и набор операций может меняться в соответствии с регламентом.

После монтажа герметизирующая камера обеспечивает создание рабочего пространства вокруг подводного трубопровода и обеспечение фиксации ремонтируемого трубопровода, для исключения смещения при ремонте трубопроводов (комплекты 15 наряду с захватами 12 надежно удерживают концы разрезанного трубопровода) методом «вырезка катушки» на глубинах до 15 метров от верхней образующей трубопровода.

Реферат

Полезная модель относится к области трубопроводного транспорта и предназначена для ремонта дефектов подводных переходов магистральных трубопроводов (МТ) номинальным диаметром DN 200-500 методом вырезки катушки дефектов русловой части переходов МТ через водные преграды на глубинах до 15 метров.Сущность полезной модели: герметизирующая камера шахтного типа для ремонта подводных переходов трубопроводов содержит полый корпус в виде цилиндрической обечайки с продольной линией разъема и с торцевыми элементами, регулируемые опоры, надстройку в виде разъемной шахты обслуживания, шахтный понтон с технологическим оборудованием, уплотнительные и удерживающие элементы, при этом полый корпус снабжен подгонной рамой, устанавливаемой на ложементы, конструктивно совмещенные с регулируемыми опорами, при этом подгонная рама выполнена из двух плоских продольных ферм, соединенных поперечинами, и с каждой торцевой стороны содержит поворотные створки с трубными захватами. Полый корпус может быть выполнен из нескольких секций. Каждый трубный захват выполняется в виде двух полуцилиндрических обечаек, охватывающих трубу при сведении створок и жестко соединяемых болтовыми соединениями, и снабжен четырьмя винтовыми упорами, равномерно размещенными по окружности. Внутри полого корпуса предусмотрена дополнительная система фиксации трубопровода рядом с вырезаемым участком, состоящая из двух комплектов, каждый из которых состоит из четырех домкратов, при этом домкраты одним концом опираются на внутреннюю стенку корпуса, а другим - в трубопровод. На плоских продольных фермах установлены посадочные места и направляющие для установки пригрузов, по семь на каждую продольную ферму. На полом корпусе установлены отбойники. 8 з.п. ф-лы, 6 ил.

Комментарии