Винтовой приводной механизм - RU2052691C1

Код документа: RU2052691C1

Чертежи

Описание

Изобретение относится к станкостроению и может быть использовано в зажимных приспособлениях металлорежущих станков или подвижных столах станков, где требуется быстрый проход холостого хода, быстрое регулирование относительного расстояния или быстрый зажим. Кроме того, может быть использовано в ручных верстачных тисках.

Известен винтовой приводной механизм, содержащий винт,

взаимодействующую с ним гайку. В данном механизме гайка

подвижно соединена с неподвижным корпусом, что приводит к понижению прочности [1]

Наиболее близким техническим решением к изобретению

является винтовой приводной механизм, содержащий

подвижный и неподвижный корпуса, винт, установленный в подвижном корпусе с возможностью вращения и перемещения в радиальном направлении и имеющий на

концах цапфы гайку, закрепленную в неподвижном

корпусе и выполненную в виде двух стоек, установленных на общем основании, имеющим опорную поверхность, в которых выполнены соосные отверстия, на одном

из которых выполнена резьба, предназначенная для

взаимодействия с резьбой винта, эксцентриковый кулачок, установленный на винте с возможностью взаимодействия с винтом и эксцентриковым кулачком [2]

Недостатком этого устройства является

сложность конструкции.

Целью изобретения является упрощение конструкции.

Указанная цель достигается тем, что в винтовом приводном механизме, содержащем неподвижный корпус, подвижный корпус, винт, установленный в подвижном корпусе с возможностью вращения и перемещения в радиальном направлении имеющий на концах цапфы, гайку, закрепленную в неподвижном корпусе и выполненную в виде двух стоек, установленных на общем основании, имеющем опорную поверхность, в которых выполнены соосные отверстия, поверхность каждого из которых представляет собой два сопряженных один и другим цилиндрических сектора, на одном из которых выполнена резьба, предназначенная для взаимодействия с резьбой винта, оси цилиндрических секторов смещены одна относительно другой в направлении, перпендикулярном оси винта, на расстояние, превышающее высоту профиля его резьбы, радиус сектора с резьбой равен радиусу винта, а радиус другого сектора превышает радиус винта, эксцентриковый кулачок, установленный на винте с возможностью взаимодействия с опорной поверхностью основания и механическое управляющее устройство, предназначенное для взаимодействия с винтом и эксцентриковым кулачком, при этом в подвижном корпусе выполнены соосные одно другому отверстия, поверхность каждого из которых представляет собой два полуцилиндра, сопряженных между собой плоскими поверхностями, параллельными одна другой и оси винта, а в каждом из отверстий подвижного корпуса размещена соответствующая цапфа винта, механическое управляющее устройство выполнено в виде храпового механизма одностороннего действия, который выполнен в виде храповой втулки, соединенной с винтом посредством скользящей шпонки, втулка размещена между одной из стоек гайки и соответствующим торцом эксцентрикового кулачка и подпружинена к последнему, выступа на обращенном к торцу эксцентрикового кулачка торце храповой втулки, одна из боковых поверхностей которого перпендикулярна к этому торцу, а другая расположена под углом к нему и предназначена для взаимодействия с выступами канавки, выполненной на соответствующем торце эксцентрикового кулачка, поверхность которой ответна поверхности упомянутого выступа, при этом на наружной поверхности подвижного корпуса выполнена ограничительная плоскость, предназначенная для взаимодействия с фиксирующим выступом эксцентрикового кулачка.

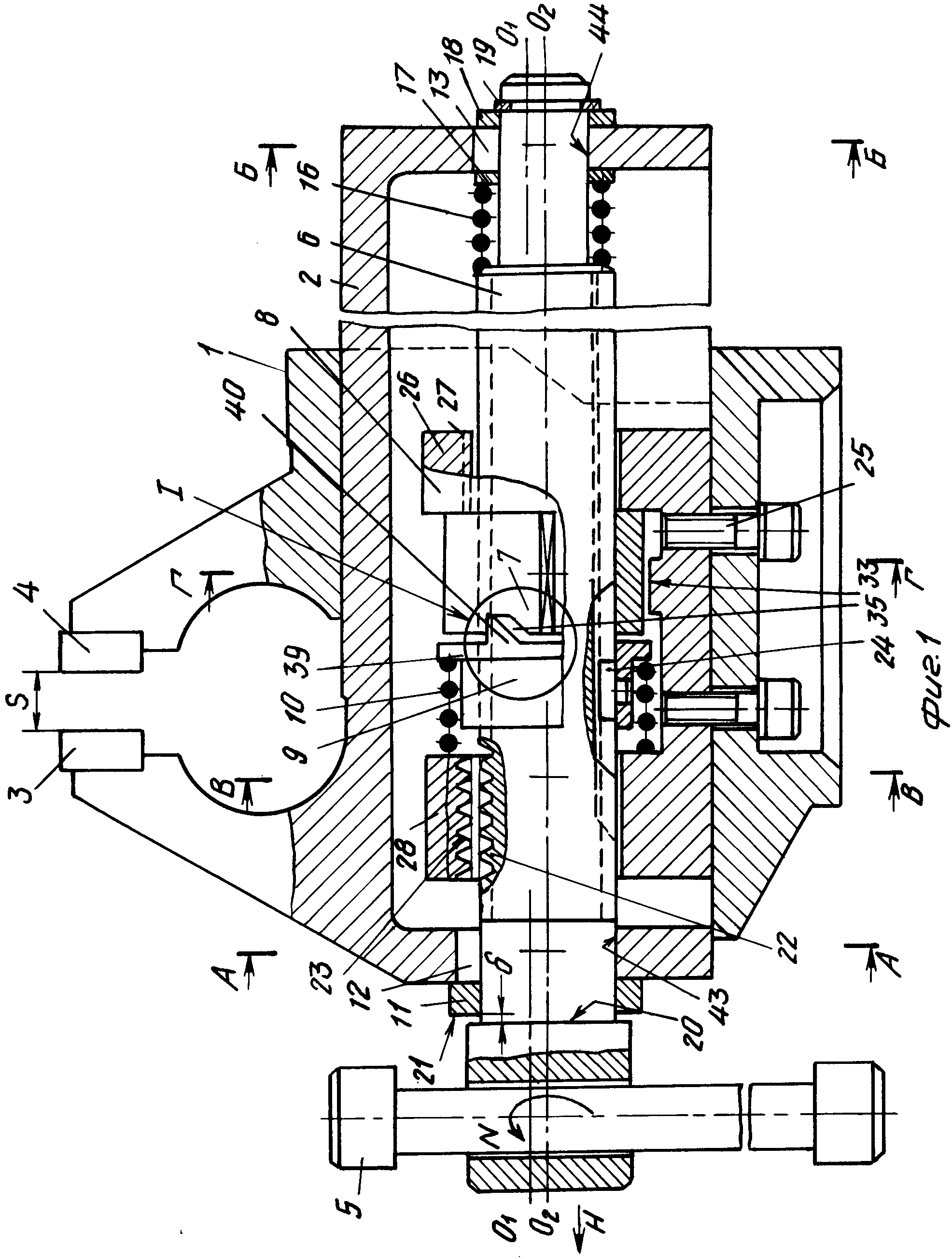

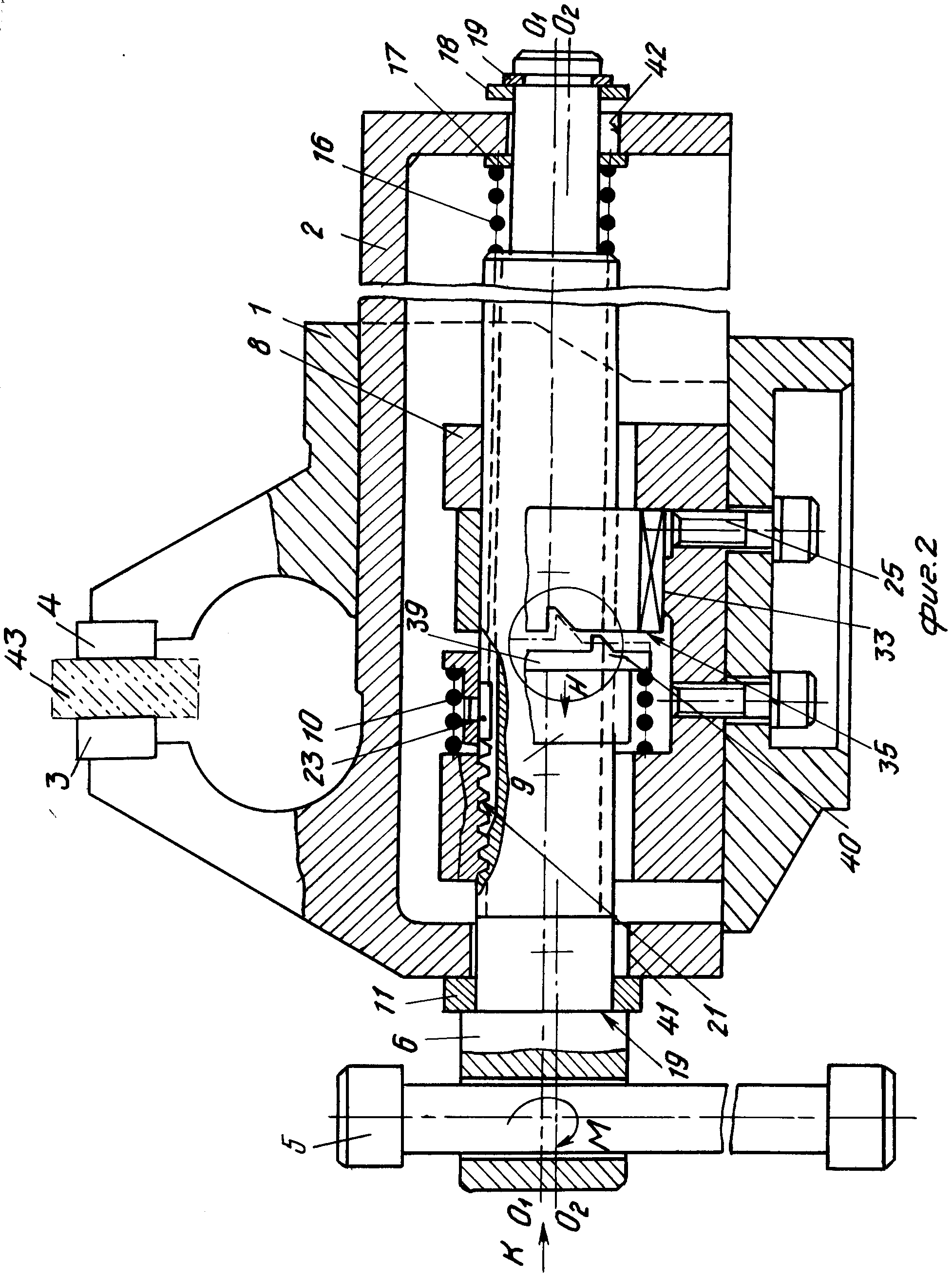

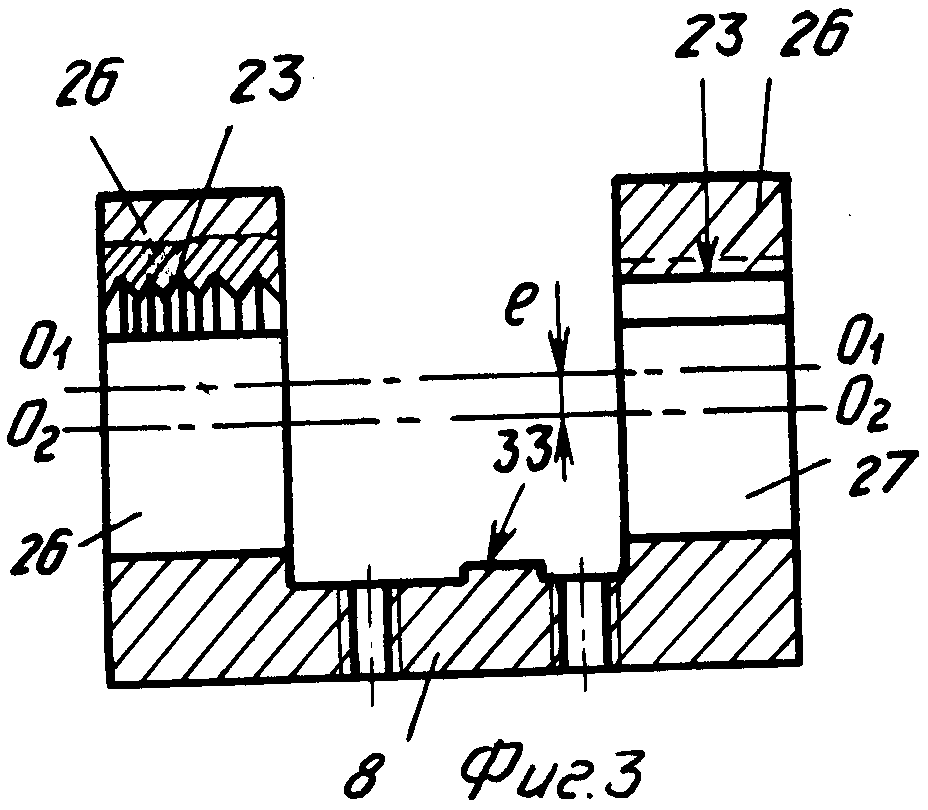

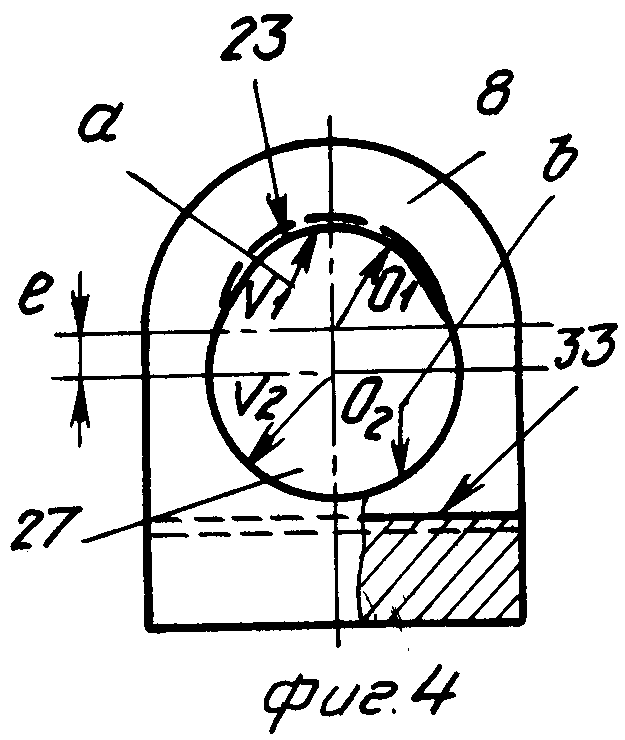

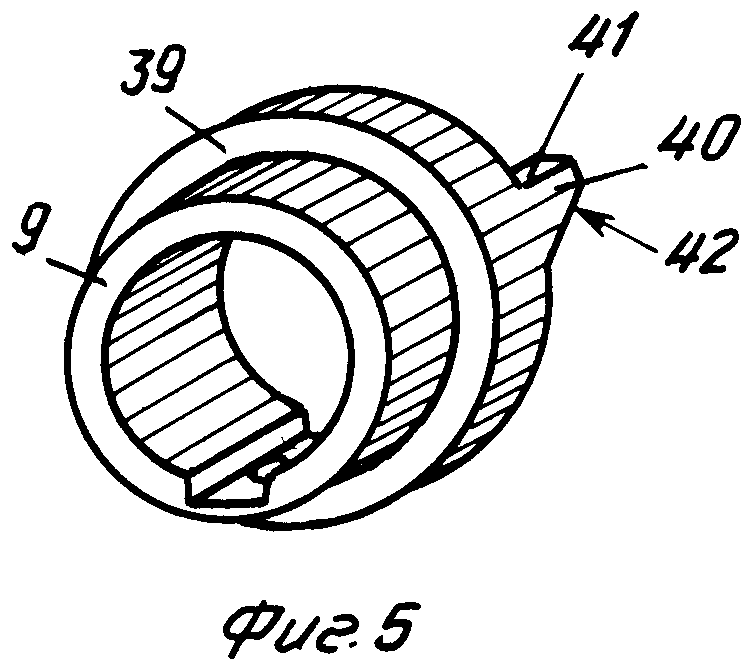

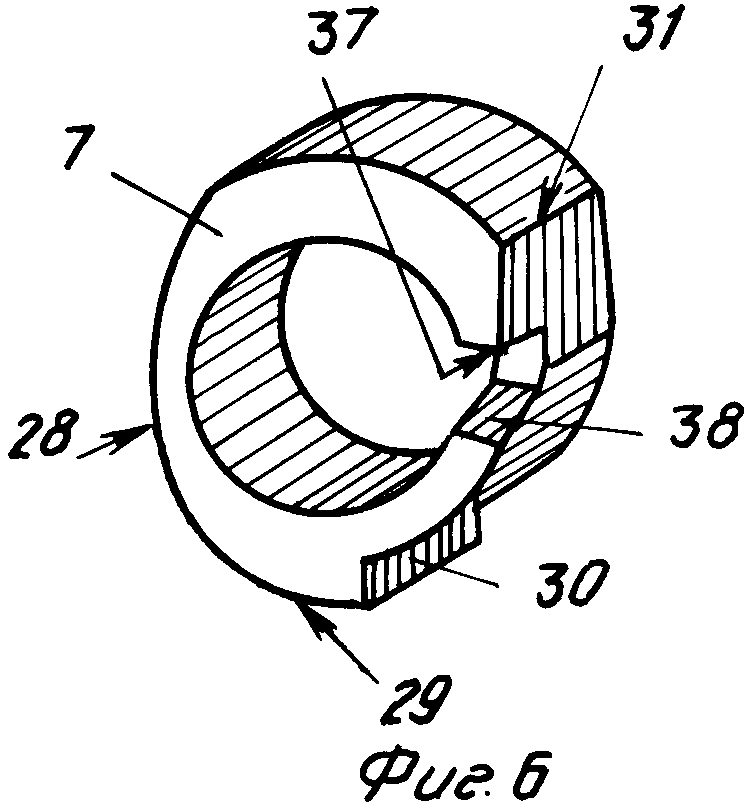

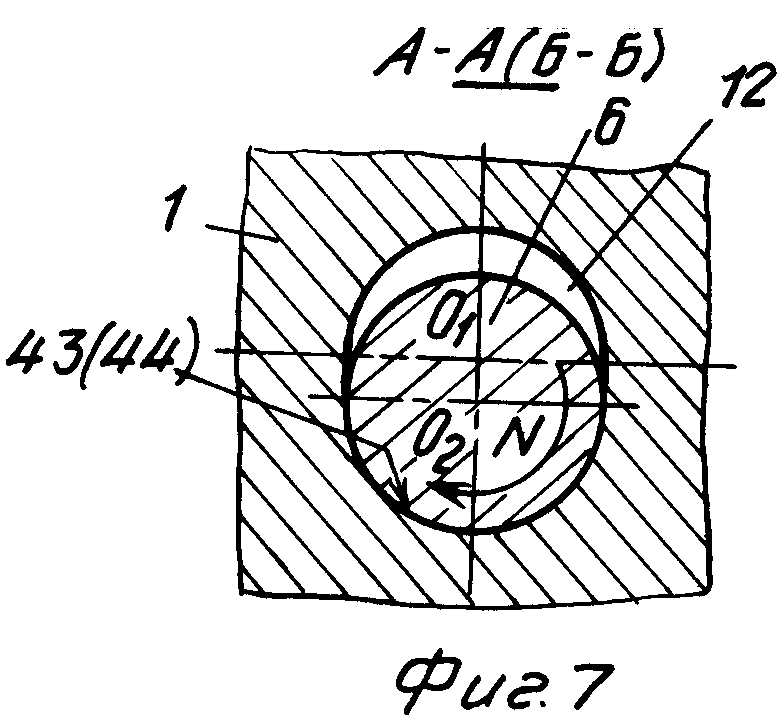

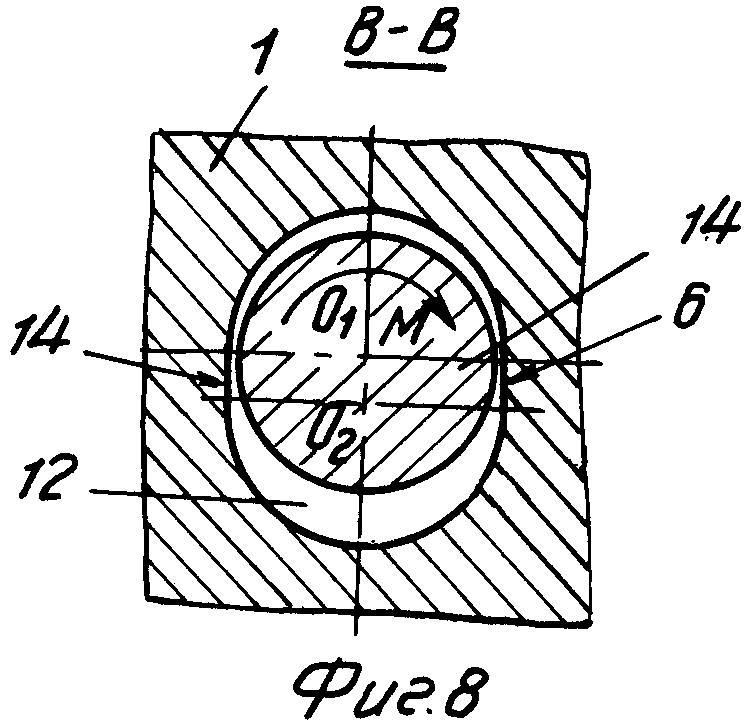

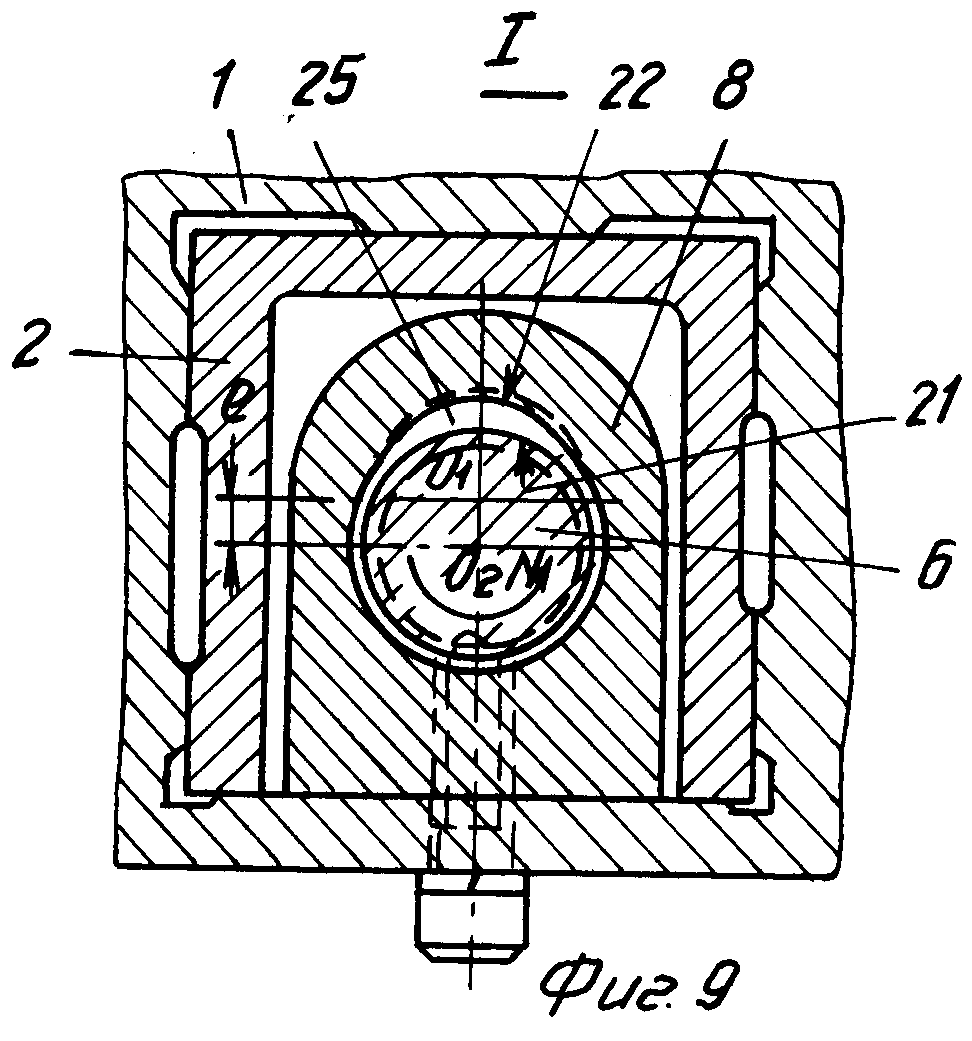

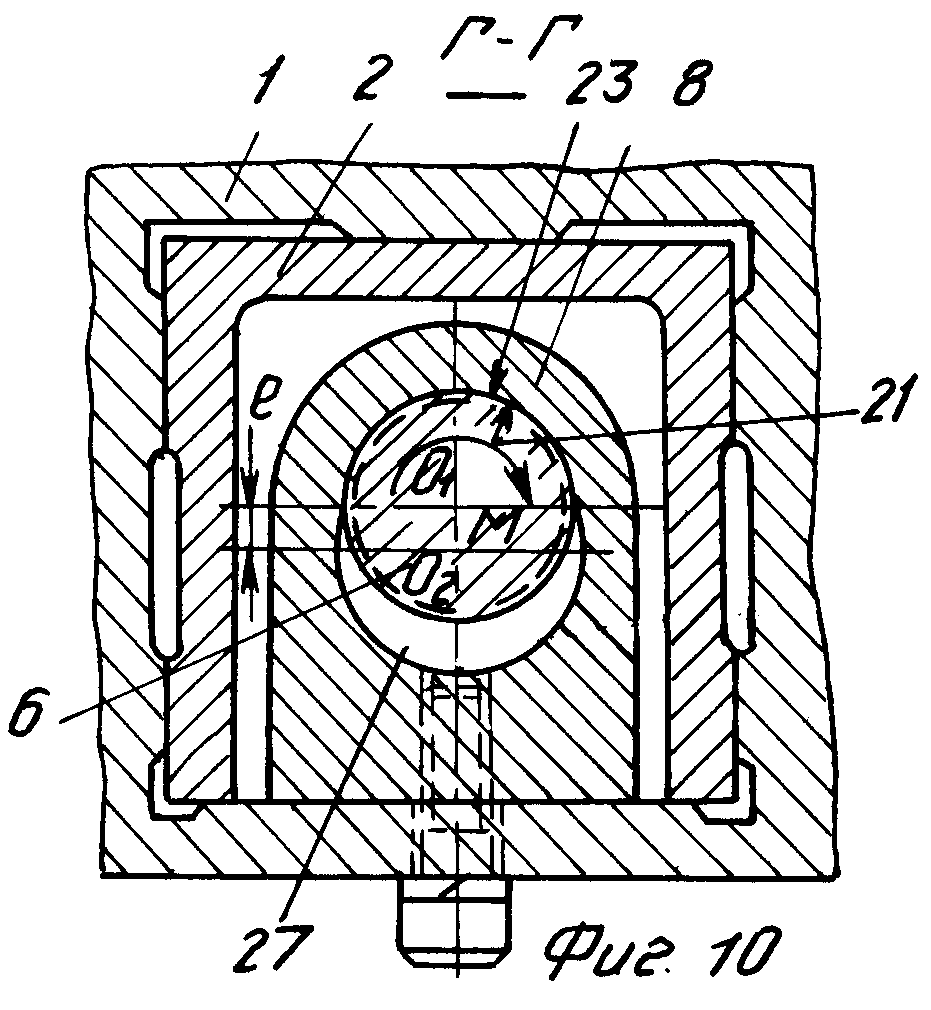

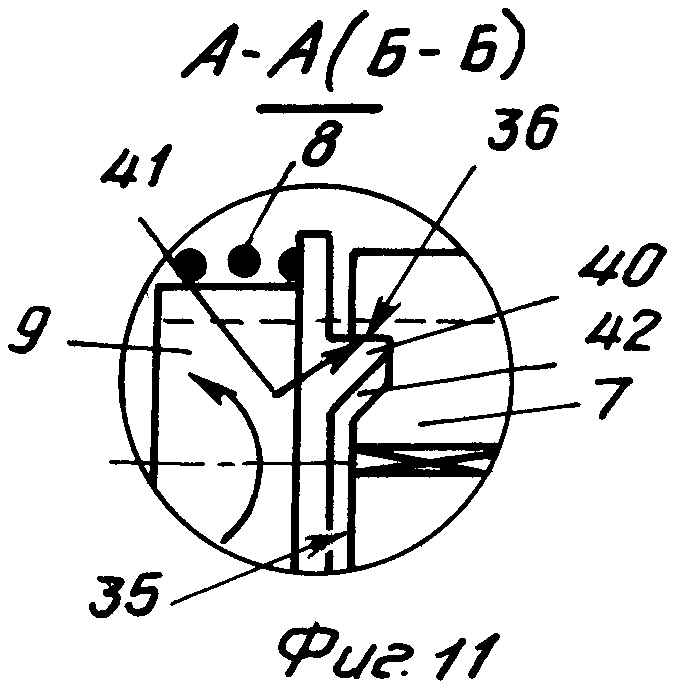

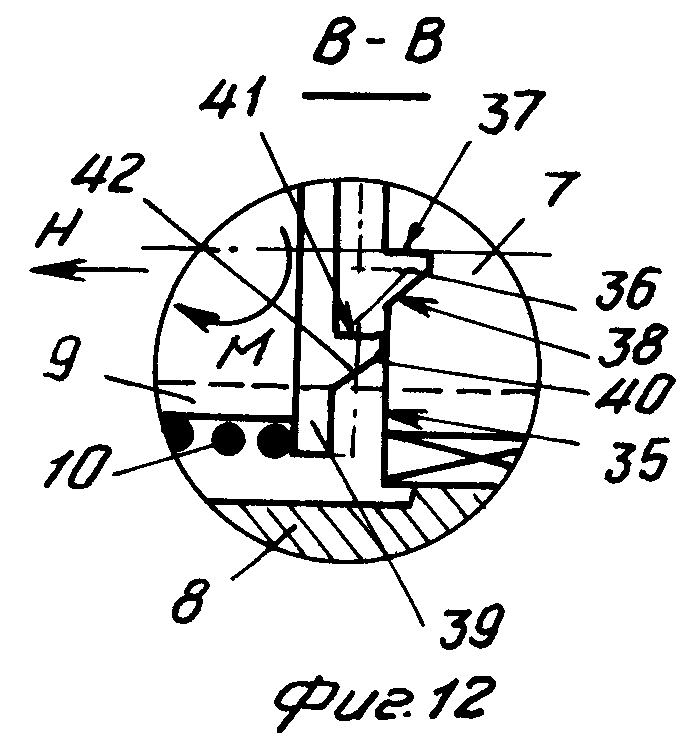

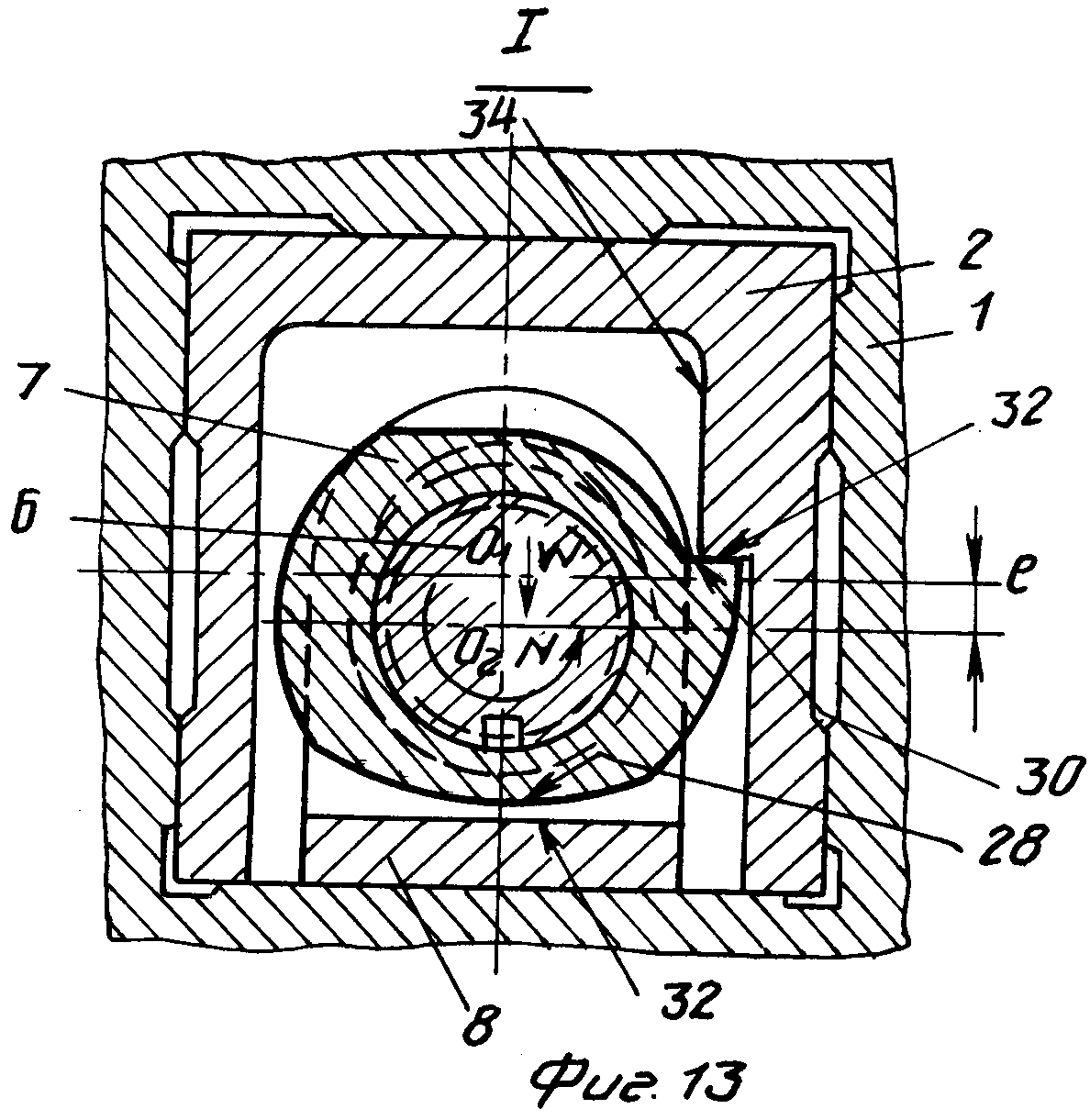

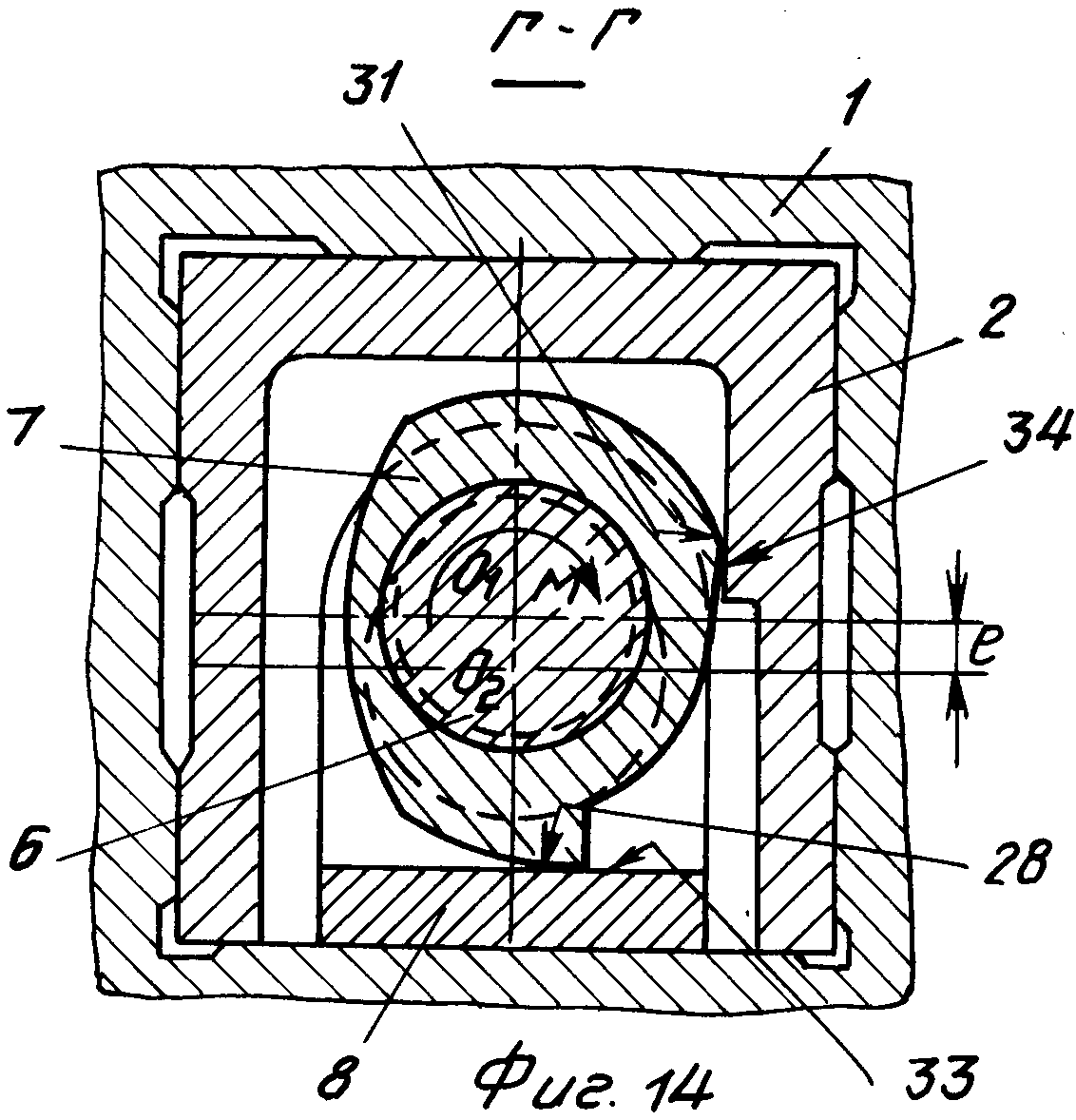

На фиг. 1 дана конструкция верстатных тисков, использующих предлагаемый винтовой приводной механизм; на фиг.2 то же, в положении зажимающем деталь; на фиг. 3 гайка, общий вид; на фиг.4 то же, вид сбоку; на фиг.5 втулка храпового механизма конструкции, представленной на фиг.2; на фиг.6 эксцентриковый кулачок конструкции на фиг.2, вид в перспективе; на фиг.7 сечение А-А и Б-Б на фиг.1 (когда верстачные тиски находятся в разжатом положении); на фиг. 8 сечение В-В на фиг.1 (положение после того, как наружная резьба винта вышла из зацепления с внутренней резьбой осевого отверстий гайки, когда верстачные тиски находятся в разжатом положении; на фиг.9 узел I на фиг.1 (втулка храпового механизма, взаимодействующая с канавкой на кулачке, когда верстачные тиски находятся в разжатом положении); на фиг.10 сечение Г-Г на фиг. 1,2 (относительное положение эксцентрикового кулачка и гайки, когда верстачные тиски находятся в разжатом положении; на фиг.11 сечение А-А и Б-Б на фиг.1 (когда верстачные тиски находятся в положении, зажимающем деталь); на фиг. 12 сечение В-В на фиг.1 (положение, в котором наружная резьба винта взаимодействует с внутренней резьбой гайки, когда верстачные тиски находятся в зажимающем положении); на фиг.13 узел I на фиг.1 (показана втулка храпового механизма, которая отсоединена от канавки кулачка, где верстачные тиски находятся в зажимающем положении); на фиг.14 сечение Г-Г на фиг.1 (относительное положение эксцентрикового кулачка и гайки, когда верстачные тиски находятся в зажимающем положении).

Винтовой приводной механизм содержит неподвижный корпус 1, имеющий полую часть подвижный корпус 2, установленный в упомянутой полой части неподвижного корпуса; две щеки 3,4, рукоятку 5, винт 6, эксцентриковый кулачок 7, гайку 8, выполненную в виде двух стоек, установленных на общем основании, втулку 9 храпового механизма, нажимную пружину 10 и прокладку 11.

Подвижной корпус 2 может скользить вдоль направляющей в неподвижном корпусе, а рукоятка 5 проходит через отверстие на левом конце винта 6 и осуществляет поворот его влево (направление N) или вправо (направление М).

Два конца винта 6 расположены соответственно в опорных отверстиях 12, 13, выполненных в передней и задней вертикальных стенках подвижного корпуса 2 и имеющих удлиненную круглую форму с двумя параллельными боковыми стенками 14, при этом ширина отверстий равна диаметру винта, чтобы обеспечить перемещения винта только вертикально вверх и вниз.

Прокладка 11 установлена между внутренней торцовой поверхностью 15 на левом выступе винта 6 и наружной торцовой поверхностью опорного отверстия 12 на передней вертикальной стенке подвижного корпуса 2. На правом буртике винта 6 установлена цилиндрическая нажимная пружина 10, конец которой через прокладку 16 упирается во внутреннюю сторону задней вертикальной стеки подвижного корпуса 2, тогда как на конце правой шейки винта 6 установлена прокладка 17 и стопорное кольцо 18 для предотвращения выскальзывания шейки.

При сборке необходимо предусмотреть зазор δ между торцовой поверхностью 19 на левом выступе винта 6 и торцовой поверхностью 20 прокладки 11. Ширина зазора δ составляет 1/2 шага резьбы винта 6. Зазор δ служит для того, чтобы когда зубья случайно упираются в резьбу 21 и 22, винт 6 мог слегка сместиться в осевом направлении и затем обеспечить нормальное зацепление.

Винт 6 имеет шпоночное соединение со втулкой 9 храпового механизма с помощью скользящей шпонки 23 и проходит также через осевое отверстие втулки 9, кроме того, винт 6 имеет наружную резьбу 21 (см.фиг.1 и 2).

Гайка 8 (см.фиг.4) прикреплена к неподвижному корпусу 1 с помощью болтов 24. В двух стойках 25 гайки 8 выполнены соответственно концентричные отверстия 26, форма которых в поперечном сечении образована двумя дугами окружности, т. е. верхней дуги а О1, а центральный угол дуги а не превышает 180оС. Радиусом верхней дуги а является r1, который равен радиусу резьбы 21 винта 6. Поверхности на верхних дугах а двух половинок имеют соответственно внутренние резьбы 22, которые могут входить в зацепление с наружной резьбой 21 винта 6. Центром круга нижней дуги b является О2, который располагается ниже центра О1 верхней дуги а и между двумя центрами О1 и О2 имеется эксцентриковое расстояние е. Величина последнего должна быть больше, чем глубина зуба резьб 22 и 24, а радиус r2 нижней дуги b должен быть больше, чем радиус наружной резьбы винта 6 для гарантии того, что при опускании винта 6 из положения О1 в положение О2 он не будет касаться никаких частей стенки отверстия гайки 8 и может свободно перемещаться в осевом направлении.

Эксцентриковый кулачок 7 установлен между одной стойкой 25 и втулкой 9. Кривая для кулачка разделена на участок кривой хода вниз (с низшей точкой 27) и на участок кривой хода вверх (с наивысшей точкой 28). Кроме того, кулачок 7 имеет установочный выступ 29 и установочную плоскость 30. При повороте влево установочный выступ 29 касается горизонтальной ограничительной плоскости 31 подвижного корпуса 2, в этот момент наинизшая точка 27 на кривой кулачка будет прямо против опорной поверхности 32 гайки 8, так чтобы кулачок 7 и винт 6 располагались в самом свободном (разжатом) положении О2.

Аналогично при повороте вправо установочная плоскость 30 будет касаться поверхности 33 боковой стенки на подвижном корпусе 2, а в этот момент наивысшая точка 28 на участке кривой хода вверх кулачка 7 будет контактировать с опорной поверхностью 32 под действием хода вверх кривой кулачка 7, заставляя ост винта 6 подниматься из положения О2 в положение О1, в результате чего его наружная резьба входит в зацепление с внутренней резьбой 22 гайки 8 (см. фиг. 13). На торцовой поверхности 34 кулачка 7 предусмотрена одна (или больше) канавок 35, которая имеет вертикальную поверхность 36 и наклонную поверхность 37.

Храповая втулка 9 храпового механизма одностороннего действия соединяется с винтом 6 с помощью скользящей шпонки 23 и имеет выступ 38 на торце, одна из боковых поверхностей 39 которого перпендикулярна к этому торцу, а другая (наклонная) поверхность 40 расположена под углом к нему и предназначена для взаимодействия с выступом канавки 35, выполненной на соответствующем торце эксцентрикового кулачка 7, поверхность которого ответна поверхности упомянутого выступа. При этом на наружной поверхности эксцентрикового кулачка 7 выполнен фиксирующий выступ 38, предназначенный для взаимодействия с ограничительной плоскостью 31, выполненный на внутренней поверхности подвижного корпуса 2.

Работа винтового приводного механизма.

Этап свободного регулирования раскрытия щек верстачных тисков.

Наинизшая точка 27 на кривой хода вниз кулачка 7 обращена к опорной поверхности 32, кулачок 7 находится в разъединенном положении относительно опорной поверхности 32 гайки 8. Концы винта 6 поддерживаются соответственно опорными поверхностями 41 и 42 опорных отверстий 12 и 13 передней и задней вертикальных стенок подвижного корпуса 2, положения опорных отверстий 12 и 13 гарантируют, что центральная ось винта 6 будет находиться в центре О2 нижней дуги b, а наружная резьба 21 винта 6 не будет контактировать ни с какой частью внутренних поверхностей 26 отверстий гайки 8, в результате чего подвижный корпус 2 может быстро перемещаться вручную по направляющей неподвижного корпуса 1 вместе с винтом 6 с целью быстрого регулирования зева щек тисков в соответствии с размером детали. В зависимости от размера детали 43 подвижный корпус перемещается в соответствующее положение, в котором щеки 3 и 4 контактируют с деталью 43.

Этап по введению во взаимодействие наружной резьбы винта с внутренними резьбами гайки.

Поворачивая рукоятку 5 вправо (обозначено стрелкой М) для вращения винта 6 последний через направляющую шпонку 23 приводит в действие втулку 9, поворачивающуюся вправо, выступ 38 втулки 9 находится в канавке 35 кулачка 7. Поворот втулки 9 вправо приводит к тому, что наклонная поверхность 40 упирается в наклонную поверхность 37 канавки 35 (см. положение, обозначенное двойной пунктирной линией), таким образом, под действием осевого усилия нажимной пружины 10 наклонная поверхность 40 втулки 9 смещается и кулачок поворачивается вправо, в результате чего его кривая хода вверх скользит по опорной поверхности 32 гайки 8 до тех пор, пока установочная плоскость 30 кулачка 7 не будет контактировать с ограничительной поверхностью 31 для прекращения вращения кулачка. В это же время наивысшая точка 28 на кривой ход вверх кулачка 7 только касается опорной поверхности 32 гайки 8 и винт 6 также поднимается вертикально вдоль параллельных боковых стенок 14 отверстия 12, 13 в наивысшее положение, т.е. центральная ось винта 6 поднимается вертикально на эксцентриковое расстояние е из своего первоначального положения О2-О2 в положение О1-О1 до тех пор, пока наружная резьба 21 винта 6 не войдет в зацепление с резьбами 22 отверстий гайки 8 так, чтобы обеспечивалось их свободное вращение друг в друге.

Этап зажатия детали.

Продолжаем вращать рукоятку 5 вправо (направление М). Теперь поскольку установочная плоскость 30 кулачка 7 взаимодействует с боковой ограничительной поверхностью 33 подвижного корпуса 2 и предотвращает вращение кулачка 7, то вращательное перемещение втулки 9 будет передаваться наклонной поверхности 40 и 39, принадлежащих выступу 41 втулки 9 канавке 35, контактирующих друг с другом. В результате этого образуется осевая составляющая, действующая в направлении Н. Когда величина осевой составляющей больше, чем осевое давление пружины 10, то втулка 3 смещается в направлении Н до тех пор, пока выступ 41 не выйдет из канавки 35 и не будет скользить по поверхности 34 кулачка 7. Продолжая вращение рукоятки, поскольку наружная резьба 21 винта 6 находится в зацеплении с внутренней резьбой 22 гайки 8, при этом резьбы являются правосторонними, а гайка 8 прикреплена к неподвижному корпусу 1, то винт 6 продвигается вперед в осевом направлении К, вращаясь вправо. Таким образом винт 6 через торцовую поверхность 19 на своем левом выступе и прокладку 11 толкает подвижный корпус 2 до тех пор, пока щеки 3 и 4 не зажмут деталь 43.

Этап освобождения или разжатия детали.

После того, как деталь обработана и ее необходимо удалить поворачиванием рукоятку 5 влево для вращения винта 6 соответственно влево. Поскольку наружная резьба 21 винта 6 первоначально находилась в зацеплении с внутренней резьбой 22 гайки 8, то винт 6 перемещается вдоль оси в направлении Н, поворачиваясь при этом влево, и через прокладку 17 и стопорное кольцо 18 перемещается подвижный корпус 2 в направлении Н с тем, чтобы щеки разжали деталь.

Этап расцепления наружной резьбы винта от внутренней резьбы гайки 8.

В момент разжатия детали, т.е. когда рукоятка 5 поворачивается влево, втулка 9 приводящаяся в действие винтом 6 и направляющей шпонкой 23, тоже поворачивается влево до тех пор, пока выступ 41 втулки 9 не западет в канавку 35 под действием нажимной пружины 10. Винт 6 продолжает поворот втулки 9 влево и смещает кулачок 7 влево под действием двух контактирующих поверхностей соответственно на выступе 41 и канавке 35, постепенно переводя кулачок в освобождающее положение, т.е. осуществляя постепенный перевод наинизшей точки 27 хода вниз в ее самое нижнее положение до тех пор, пока фиксирующий выступ 41 кулачка 7 не будет контактировать с горизонтальной ограничительной плоскостью, в результате чего центральная ось винта 6 вертикально опускается из положения О1 в положение О2, проходя расстояние е, тем самым полностью выводя наружу резьбу 21 винта 6 из зацепления с внутренней резьбой 22 гайки 8. Теперь передний и задний концы винта 6 опускаются соответственно на нижние опорные поверхности 41 и 42 опорных отверстий 12 и 13 передней и задней вертикальных стенках подвижного корпуса 2.

Таким образом, винт 6 может перемещаться вперед и назад вместе с подвижным корпусом 2 и тем самым винтовой приводной механизм обеспечивает быстрое регулирование раскрытия щек и тисков.

Реферат

Изобретение относится к станкостроению и может быть использовано в зажимных приспособлениях металлорежущих станков или подвижных столах станков, где требуется быстрый подход холостого хода. Целью изобретения является упрощение конструкции. Это достигается тем, что механическое управляющее устройство выполнено в виде храпового механизма одностороннего действия, включающего храповую втулку, соединенную с винтом посредством скользящей шпонки. Втулка размещена между одной из стоек гайки и соответствующим торцом эксцентрикового кулачка подпружинена к последнему. Механизм включает также выступ на кулачке, одна из боковых поверхностей этого выступа перпендикулярна этому торцу, а другая - под углом к нему, и предназначен для взаимодействия с выступом канавки. На внутренней поверхности подвижного корпуса выполнена ограничительная плоскость, предназначенная для взаимодействия с выступом кулачка. Подвижный корпус может быстро перемещаться вручную по направляющей неподвижного корпуса вместе с винтом, в результате чего происходит регулирование зева щек тисков в соответствии с размерами детали. 14 ил.

Комментарии