Мультиблочные гидрогенизованные полимеры для клеев - RU2160755C2

Код документа: RU2160755C2

Чертежи

Описание

Изобретение относится к клеевым композициям, которые содержат мультиблочные гидрогенизованные блоксополимеры виниловых ароматических углеводородов и сопряженных диенов. Более конкретно, изобретение относится к таким клеевым композициям, которые содержат полимер с по меньшей мере одним концевым блоком из гидрогенизованного сопряженного диена.

Блоксополимеры применяют в клеевых композициях вот уже много лет прежде всего благодаря их высокой когезионной прочности и их способности сшиваться без стадии химической вулканизации. Такие блоксополимеры, как те, что описаны в американском патенте N 3239478, представляют собой либо линейные, либо радиальные или звездообразные стирол-бутадиеновые или стирол-изопреновые блоксополимеры.

Когда такие обычные блоксополимеры используют в клеях, они проявляют тенденцию к разложению при переработке и/или с течением времени, поскольку они не насыщены в главной каучуковой цепи. Эти ненасыщенные участки являются реакционноспособными участками, которые уязвимы для воздействия, в частности свободных радикалов, образующихся при окислении, эффекте ультрафиолетовых лучей или механическом эффекте. В результате полимерная цепь может подвергаться разрывам, что приводит к уменьшению молекулярной массы и ухудшению тех свойств, которые зависят от молекулярной массы. В других случаях ненасыщенные участки могут принимать участие в реакциях привитой полимеризации и образования поперечных сшивок, что приводит к повышению молекулярной массы и нежелательной жесткости полимера, делая полимер непригодным к переработке или неэффективным для использования в качестве клея. Вследствие гидрогенизации обычных ненасыщенных базовых полимеров образуются неполярные полимеры, клейкость которых, хотя они и более стабильны, трудно повысить полимерными добавками, из-за чего они ведут себя хуже обычных полимеров в некоторых областях применения, включая сюда применение в качестве некоторых чувствительных к давлению клеев.

Обычные насыщенные блоксополимеры, предназначенные для использования в составе клеевых композиций, представляют собой трехблочные сополимеры, у которых концевыми блоками служат твердофазные полимеры, такие как полистирольные блоки. Часто в клеевых композициях у таких блоксополимеров с твердофазными концами, в особенности у блоксополимеров с насыщенными каучуковыми блоками, отсутствуют клейкость и стойкость к отслаиванию ненасыщенных блоксополимеров. Смешение блоксополимеров, обладающих концевыми твердофазными полимерами, с двухблочными сополимерами повышает клейкость и стойкость к отслаиванию, но за счет ухудшения сдвиговых свойств, в частности удерживающей способности и температуры сдвигового разрушения соединения (ТСРС).

Настоящее изобретение позволяет разрешить некоторые из этих проблем без ущерба для адгезионных свойств ненасыщенных блоксополимеров. Это достигается созданием полимера, у которого имеется по крайней мере один меньший гидрогенизованный блок из сопряженного диена на конце полимерной цепи.

По настоящему изобретению предлагаются усовершенствованные клеевые композиции, которые включают в себя мультиблочный сополимер формулы

D-A-(B-A)n

-Dx,

где А обозначает винилароматический углеводородный полимерный блок, молекулярная масса которого составляет от 4000 до 35000;

В обозначает гидрогенизованный

сопряженный диеновый

полимерный блох, молекулярная масса которого равна от 20000 до 200000, при условии, что если диеновым мономером служит бутадиен, содержание виниловых звеньев должно составлять от

30 до 65 вес.%;

D обозначает гидрогенизованный сопряженный диеновый полимерный блок, молекулярная масса которого равна от 5000 до 50000, также при условии, что исходным мономером служит

бутадиен;

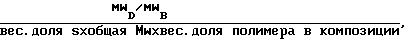

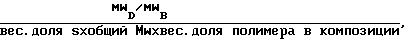

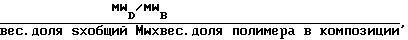

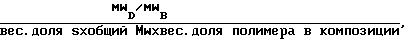

соотношение между молекулярной массой D и молекулярной массой В перед нормализацией может находиться в таком интервале, что показатель нормализованной молекулярной массы,

определенный по формуле

находится в интервале от более 0 до 180•10-6, предпочтительнее от более 0 до 100•10-6

n обозначает целое число от 1 до 5; а

x равно 0 или 1.

MWD и MWB обозначают молекулярные массы соответственно блоков D и В. Предпочтительная величина соотношения молекулярных масс для линейных полимеров составляет менее 0,4. Вес. доля S представляет собой весовую долю винилароматического углеводорода в полимере. Общая масса MW является полной молекулярной массой полимера. Вес. доля полимера в композиции означает весовую долю полимера, используемую в клеевой композиции. Такая композиция включает в себя повышающую клейкость смолу, которая совместима с блоксополимером.

В другом варианте выполнения настоящего изобретения предлагается клеевая

композиция, которая содержит спаренный блоксополимер

формулы

(D-A-B)q-Y,

где Y обозначает многофункциональный агент сочетания,

q обозначает целое число от 2 до

30, а значения D, А и В определены в предыдущем

абзаце.

В предпочтительном варианте эта величина соотношения молекулярных масс перед нормализацией MWDМ/MWB для таких полимеров варьируется в диапазоне от 0,1 до 2, 2. Такая композиция включает в себя также повышающую клейкость смолу.

Композиции настоящего изобретения проявляют ценные свойства композиций, содержащих гидрогенизованные сопряженные блоксополимеры, то есть стойкость к нагреванию, окислению, ультрафиолетовому излучению и т.п. Такие композиции одновременно проявляют также хорошие клейкость, стойкость к отслаиванию, сдвиговые и вискозиметрические характеристики. Такие полимеры сохраняют стойкость к отслаиванию при старении в течение более длительного времени, чем другие полимеры. Ключевой предмет изобретения состоит в сочетании в одной и той же молекуле по меньшей мере двух структурообразующих, то есть несущих нагрузку твердых блоков (A-блоков) с одним или несколькими концевыми гидрогенизованными каучуковыми блоками (D-блоками), клейкость которых относительно легко повысить с использованием полимерных добавок.

A-блоки являются полимерными блоками винилароматического углеводорода. Предпочтительным винилароматическим углеводородом служит стирол. К другим полезным винилароматическим углеводородам относятся альфа-метилстирол, различные алкилзамещенные стиролы, алкоксизамещенные стиролы, винилнафталин и винилтолуол. B-и D-блоки представляют собой полимерные блоки сопряженных диенов. Предпочтительные диены включают в себя бутадиен и изопрен, причем изопрен значительно предпочтительнее, в особенности для D-блоков. В том случае, когда в качестве диенового мономера используют бутадиен, содержание виниловых звеньев (1, 2- бутадиеновая микроструктура) должно составлять от 30 до 65 вес. % или гидрогенизованный полимер содержит избыточное количество кристаллического полиэтилена в диеновых блоках, поэтому полимер не обладает достаточной эластомерностью. Можно также использовать другие диены, включая сюда пиперилен, метилпентадиен, фенилбутадиен, 3,4-диметил-1,3-гексадиен и 4,5-диэтил-1,3- октадиен, предпочтительнее те сопряженные диены, что содержат от 4 до 8 углеродных атомов. Сопряженные диены, используемые в B-блоке, могут отличаться от применяемых в D-блоке. Если наибольшее значение имеет простота процесса, предпочтительнее использовать в обоих блоках тот же диен. Можно также применять смеси сопряженных диенов.

Мультиблочные полимеры настоящего изобретения, которые по природе являются линейными, могут быть получены реакцией сочетания или последовательной полимеризации. Последовательная полимеризация в основном включает в себя вначале анионную полимеризацию D-блока, затем анионную полимеризацию A-блока на его конце, после чего анионную полимеризацию другого A-блока на конце этого полимера и, наконец, если желательно, полимеризацию другого D-блока на конце полимера. Разумеется, если желателен более длинный мультиблочный полимер, полимеризацию В-блока и полимеризацию второго A-блока повторяют настолько часто, насколько это желательно. Такие полимеры могут быть не скрученными в спираль.

В общем, описанный способ применяют для получения полимеров, ассоциированных сочетанием с любым полимером, у которого имеются реакционноспособные концевые группы, вступающие в реакцию с одной или несколькими функциональными группами, содержащимися в выбранном агенте сочетания. Такой способ особенно пригоден для получения ассоциированных сочетанием полимеров из так называемых "живых" полимеров, содержащих единственный концевой металлический ион. Как хорошо известно в данной области техники, "живые" полимеры представляют собой полимеры, содержащие по меньшей мере одну активную группу, такую как атом металла, связанный непосредственно с углеродным атомом. "Живые" полимеры легко получают анионной полимеризацией. Поскольку настоящее изобретение особенно приемлемо при получении ассоциированных сочетанием полимеров с использованием "живых" полимеров для формирования его ветвей, сущность изобретения далее изложена применительно к таким полимерам. Однако необходимо иметь в виду, что это изобретение могло бы быть в равной степени полезным применительно к полимерам, содержащим другие реационноспособные группы, при условии, что выбранный агент сочетания содержит функциональные группы, которые вступают в реакцию по реакционноспособным участкам, имеющимся в полимере.

"Живые" полимеры, содержащие единственную концевую группу, в данной области техники, конечно, хорошо известны. Способы получения таких полимеров описаны, например, в американских патентах NN 3150209, 3496154, 3498960, 4145298 и 4238202. Способы получения блоксополимеров, таких как те, что предпочтительны для применения при осуществлении способа настоящего изобретения, также известны, например, из американских патентов NN 3231635, 3265765 и 3322856. Когда полимерный продукт представляет собой статистический или скрученный в спираль сополимер, мономеры обычно вводят одновременно, хотя в некоторых случаях более быстро реагирующий мономер можно вводить медленно, в то время как в случае, когда продуктом является блоксополимер, мономеры, используемые для получения отдельных блоков, добавляют одновременно.

Обычно полимеры настоящего изобретения могут быть получены введением мономера или мономеров в контакт с органическим соединением щелочного металла в подходящем растворителе при температуре в интервале от -150 до 300oC, предпочтительнее при температуре в интервале от 0 до 100oC. Особенно эффективными инициаторами полимеризации являются литийорганические соединения, отвечающие общей формуле RLi, где R обозначает алифатический, циклоалифатический, алкилзамещенный циклоалифатический, ароматический или алкилзамещенный ароматический углеводородный радикал, содержащий от 1 до 20 углеродных атомов, предпочтительнее трет-бутил или втор-бутил.

Обычно "живые" полимеры, используемые в качестве ветвей полученного сочетанием полимера, следует вводить в контакт с агентом сочетания при температуре в интервале от 0 до 100oC, под давлением в диапазоне от 1 до 7 бар, и такое контактирование необходимо поддерживать до тех пор, пока не завершится или практически не завершится реакция между ветвями и агентом сочетания, обычно в течение промежутка времени в пределах от 1 до 180 мин.

Обычно в процессе последовательной полимеризации или при введении в контакт с агентом сочетания полимеры настоящего изобретения находятся в растворе. Подходящие растворители включают в себя те, что могут использованы в процессе полимеризации полимера в растворе; к ним относятся алифатические, циклоалифатические, алкилзамещенные циклоалифатические, ароматические и алкилзамещенные ароматические углеводороды, простые эфиры и их смеси. При этом класс приемлемых растворителей охватывает алифатические углеводороды, такие как бутан, пентан, гексан, гептан и т.п.; циклоалифатические углеводороды, такие как циклопентан, циклогексан и циклогептан; алкилзамещенные циклоалифатические углеводороды, такие как метилциклопентан, метилциклогексан и метилциклогептан; ароматические углеводороды, такие как бензол; алкилзамещенные ароматические углеводороды, такие как толуол и ксилол; и простые эфиры, такие как тетрагидрофуран, диэтиловый эфир и ди-н-бутиловый эфир. Поскольку полимеры, используемые для получения ассоциированных сочетанием полимеров настоящего изобретения содержат единственную концевую реакционноспособную группу, указанные полимеры следует держать в растворе после получения без дезактивации реакционноспособных (живых) участков. Агенты сочетания обычно можно добавлять в раствор полимера или раствор полимера можно добавлять к агенту сочетания.

При осуществлении способа настоящего изобретения можно использовать любые агенты сочетания, которые известны в данной области техники, как применяемые при получении полимера, их введением в контакт с живым полимером. Подходящие агенты сочетания могут содержать по две или более функциональные группы, которые вступают в реакцию с живым полимером по месту металл-углеродной связи. Хотя теоретически способ настоящего изобретения позволяет по меньшей мере улучшить относительное распределение различных ветвей в ассоциированном сочетанием полимере, у которого имеется любое число ветвей, предлагаемый способ характеризуется значительным усовершенствованием, когда агент сочетания содержит от 3 до приблизительно 12 функциональных групп, способных вступать в реакцию по месту металл-углеродной связи "живого" полимера. В таком случае подходящие агенты сочетания включают в себя дихлорметан, SiX4, RSi X3, HSi X3, X3Si - SiX3, X3Si X3, X3Si - (CH2)p-Si X3, R-C(Si X3)3, R-C(CH2Si X3)3, C(CH2Si X3)4, где каждый X независимо от других обозначает атом фтора, хлора, брома или иода, алкоксидный радикал, карбоксилатный радикал или гибрид; R обозначает гидрокарбонильный радикал, содержащий от 1 до примерно 10 углеродных атомов, предпочтительнее от 1 до 6 углеродных атомов; а "p" обозначает целое число от 1 до 6. К особенно полезным агентам сочетания относятся тетрагалогенид кремния, в частности тетрафторид кремния, тетрахлорид кремния и тетрабромид кремния.

Сам по себе способ сочетания подробно описан в американском патенте N 4096203. В этом патенте описаны конкретные многофункциональные агенты сочетания, которые могут быть при этом использованы, но существуют и другие агенты сочетания, которые также можно использовать с этой целью.

Звездообразные полимеры получают сочетанием полимерных ветвей с использованием полифункционального агента сочетания или сочетающего мономера. Предпочтительный агент сочетания представляет собой полиалкенилароматический агент сочетания, такой как те, что описаны в американских патентах NN 4391949, 4010226 и 4444953. В колонках 12 и 13 американского патента N 5104921 содержится полное описание таких полиалкенилароматических соединений. Предпочтительны дивинилароматические углеводороды, содержащие до 26 углеродных атомов на каждую молекулу, в особенности дивинилбензол, в форме его либо мета-, либо пара- изомера; вполне приемлем также технический дивинилбензол, который представляет собой смесь указанных изомеров. Агент сочетания предпочтительнее добавлять к живому полимеру после практически полного завершения полимеризации. Количество агента сочетания варьируется в широких пределах, но на каждый эквивалент ненасыщенного живого полимера, который обычно необходимо сочетать, предпочтительнее использовать по меньшей мере один его эквивалент. Реакцию сочетания обычно проводят в том же самом растворителе, что и реакцию полимеризации. Температура варьируется в широком диапазоне, например, от 25 до 95oC.

B- и D-диеновые блоки гидрогенизуют, как в основном описано в опубликованной литературе, таким образом, чтобы восстановить за счет гидрогенизации по меньшей мере 50%, предпочтительнее по меньшей мере 70%, более предпочтительно по крайней мере 90%, а наиболее предпочтительно по крайней мере 95% первоначально ненасыщенных олефиновых групп в полимерных цепях.

Гидрогенизацию этих диеновых блоков можно проводить по различным хорошо известным способам, включая сюда гидрогенизацию в присутствии таких катализаторов, как никель Ренея, благородных металлов, таких как платина или палладий, и растворимых катализаторов на основе переходных металлов. Подходящими способами гидрогенизации, которые могут быть использованы, являются те, при осуществлении которых диенсодержащий полимер или сополимер растворяют в инертном углеводородном разбавителе, таком как циклогексан, и гидрогенизуют реакцией с водородом в присутствии растворимых катализаторов гидрогенизации. Такие способы описаны в американских патентах NN 3113986, 4226952 и заменяющем патенте 27145. Полимеры гидрогенизуют таким путем с получением гидрогенизованных полимеров, остаточное содержание ненасыщенных групп в полидиеновом блоке которых составляет менее 20%, предпочтительнее настолько близко к 0%, насколько это возможно, от первоначального содержания в нем ненасыщенных групп перед гидрогенизацией. В процессе гидрогенизации можно также использовать титановый катализатор, такой как описан в американском патенте N 5039755.

Предпочтительная молекулярная масса полимеров настоящего изобретения составляет от 45000 до 250000. Молекулярная масса A-блоков равна от 4000 до 35000. Молекулярная масса A-блоков менее 4000 обуславливает плохие удерживающую способность, сдвиговые свойства и когезионную прочность. Молекулярные массы, превышающие 35000, дают жесткий клей, который обладает плохой чувствительностью к давлению. Молекулярная масса B- блоков должна составлять от 20000 до 200000. В случае B-блоков с молекулярной массой менее 20000 образуется слабый полимер с плохими сдвиговыми свойствами. Полимер с молекулярной массой B- блоков более 200000 плохо поддается переработке. Молекулярная масса D-блоков должна быть равной от 5000 до 50000. D-блоки с молекулярной массой менее 5000 не придают желаемых клейкости и адгезионных свойств. D-блоки с молекулярной массой более 50000 чрезвычайно разбавляют несущую нагрузку (структурообразующую) каучуковую фракцию, обуславливая низкую удерживающую способность и плохую когезионную прочность. Соотношение между молекулярной массой D-блоков и молекулярной массой B-блоков должно находиться в интервале, обусловленном нормализующим показателем молекулярной массы, который определяют в соответствии с вышеприведенной формулой. Слишком высокое содержание D-блоков приводит к разбавлению несущей нагрузку каучуковой фракции, следствием чего являются низкая удерживающая способность и плохая когезионная прочность.

Нормализующий показатель определяется несколькими переменными, а именно, содержанием поливинилароматических углеводородных звеньев, общей полимерной молекулярной массой и количеством полимера в клеевой композиции, который влияет на клеевые свойства, в особенности на удерживающую способность. Нормализующий показатель характеризуется хорошей корреляцией отрицательного тангенса угла наклона с удерживающей способностью. Нормализующий показатель должен превышать 0, но не должен быть более 180•10-6, предпочтительнее не более 100•10-6, поскольку в противном случае удерживающая способность композиции оказывается слишком низкой. Для того, чтобы добиться удерживающей способности к стали при комнатной температуре (образец 1/2 дюйма х 1/2 дюйма, 12,7 мм х 12,7 мм, нагрузка 2 кг) 100 мин и более, нормализующий показатель не должен превышать 180•10-6. Предпочтительное соотношение MWD/MWB (до нормализации) для линейных полимеров должно составлять менее 0,4, а для звездообразных полимеров эта величина должна быть равной от 0,1 до 2,2.

Содержание звеньев винилароматического углеводорода, обычно стирольных, в полимерах настоящего изобретения находится в интервале от 9 до 35 вес.%, поскольку при их пониженном содержании образуются слабые полимеры, которые придают плохие сдвиговые свойства, а при их повышенном содержании образуются жесткие клеи, которые не чувствительны к давлению. Число концевых каучуковых блоков в полимере настоящего изобретения варьируется от 1 до 30, причем более высокие числа применительны к радиальным и звездообразным блоксополимерам.

Молекулярные массы обычно измеряют гельпроникающей хроматографией (ГПХ), при осуществлении которой ГПХ-систему

соответствующим образом калибруют. Для калибровки используют полимеры известной молекулярной массы, причем они должны обладать такими же строением молекулы и химическим составом, что и неизвестные

блоксополимеры, которые анализируют. Анионно полимеризованные линейные блоксополимеры близки монодисперсным, поэтому для удобства и достаточной наглядности представляют наблюдаемую "пиковую"

молекулярную массу узкого молекулярно-массового распределения. Эта "пиковая" молекулярная масса очень близка к средневесовой молекулярной массе блоксополимера. В случае блоксополимеров, которые

являются более полидисперсными, средневесовую молекулярную массу следует измерять по светорассеянию или рассчитывать по данным ГПХ. Измерение фактической молекулярной массы конечного, полученного

сочетанием радиального или звездоподобного полимера оказывается не простым или столь же легким, что и использование ГПХ. Это обусловлено тем, что радиальные или звездоподобные по форме молекулы

отделяются и элюируются через насадочные колонки для ГПХ совсем не так, как линейные полимеры, используемые для калибровки, вследствие чего время достижения детектора УФ-лучей или показателя

преломления не может служить хорошим показателем молекулярной массы. Хорошим методом, применимым для радиального или звездоподобного полимера, является измерение средневесовой молекулярной массы

техникой светорассеяния. Образец растворяют в подходящем растворителе в концентрации менее 1,0 г образца на 100 мл растворителя и фильтруют с помощью шприца и пористых мембранных фильтров с размерами

пор менее 0,5 мкм непосредственно в ячейке для измерения светорассеяния. Измерения светорассеяния производят как функцию угла рассеяния и концентрации полимера с применением стандартных процедур.

Дифференциальный показатель преломления (ДПП) образца измеряют при той же длине волны и в том же растворителе, что и в случае определения светорассеяния. К вышеуказанным аналитическим методам

относятся нижеследующие ссылки:

1. Modern Size-Exclusion Liquid Chromatography, W.W.Yau, J.J.Kirkland, D.D.Bly, John Wiley & Sons, New York, N4, 1979.

2. Light Scattering ftor Polymer Solution, M.B.Huglin, ed, Academic Press, New York, N 4, 1972.

3. W.Kaye and A.J. Hfvlik, Applied Optics, 12, 541 (1973).

4.M.L.Mc Connell, American Laboratory, 63, May, 1978.

Как указано выше, осуществление настоящего изобретения дает возможность объединить в одном полимере свойства, желательные для его применения в

составе чувствительных к давлению клеев, без необходимости подмешивания дополнительного двухблочного полимера для повышения клейкости и других адгезионных свойств. Полимеры строения

D-A-(B-A)n-Dx или (D-A-B)q-Y

проявляют одновременно хорошие клейкость, стойкость к отслаиванию, сдвиговые и вискозиметрические свойства. Они сохраняют

стойкость к отслаиванию при старении лучше других полимеров. Как упомянуто выше, основа настоящего изобретения состоит в сочетании по меньшей мере двух структурообразующих, то есть несущих нагрузку,

твердых блоков (A-блоков) в одной и той же молекуле с одним или несколькими концевыми каучуковыми блоками (D-блоками), клейкость которых относительно легко повысить применением полимерных добавок.

Предпочтительные полимеры для данного применения включают в себя S-EP-S-EP, EP-S-EP-S-EP и (EP-S-EP)q-Y [соответственно гидрогенизованные S-I-S-I, I-S-I-S-I и (I-S-I)q-Y]. К другим относятся S-EB-S-EB, (EB-S-EB)-Y и EB-S-EB-S-EB. S обозначает стирол, I обозначает изопрен, В обозначает бутадиен, ЕВ обозначает гидрогенизованный бутадиен, а ЕР обозначает гидрогенизованный изопрен. Предпочтительная полимерная структура для использования по настоящему изобретению выглядит как S-ЕР-S-ЕР, где концевой EP-блок значительно меньше среднего EP-блока, что необходимо для сохранения процентного содержания несущего нагрузку полимера (участка S-EP-S), который придает приемлемые сдвиговые свойства.

Материалы по настоящему изобретению могут быть использованы при изготовлении клеев (включая сюда чувствительные к давлению клеи, упаковочные клеи, контактные клеи, клеи для слоистых материалов, стойкие к атмосферным воздействиям ленты и монтажные клеи), этикеток, герметиков, масляных гелей, временных защитных покрытий, покрытий и пленок. Для составителя композиций может оказаться необходимым сочетание разнообразных компонентов с полимерами настоящего изобретения с целью получить продукты, обладающие соответствующим сочетанием свойств (таких как адгезия, когезия, надежность, низкая себестоимость и тому подобное), для конкретных областей применения. В большинстве таких областей применения приемлемые композиции могли бы также содержать различные сочетания смол, пластификаторов, наполнителей, растворителей, стабилизаторов и других компонентов, таких как битум. Ниже приведены некоторые типичные примеры композиций для герметиков.

Обычной практикой является добавление повышающей адгезию или клейкость смолы, которая совместима с полимером, обычно от 20 до 400 частей на 100 частей полимера. Обычной повышающей клейкость смолой служит диен-олефиновый сополимер пиперилена и 2-метил-2-бутена, температура размягчения которого составляет 95oC. Эта смола технически доступна под торговым наименованием WINGTACKR95; ее готовят катионной полимеризацией 60% пиперилена, 10% изопрена, 5% циклопентадиена, 15% 2-метил-2-бутена и приблизительно 10% димера, как изложено в американском патенте N 3577398. Могут быть использованы другие повышающие клейкость смолы, где смолистый сополимер включает в себя 20-80 вес. % пиперилена и 80-20 вес.% 2-метил-2-бутена. Точки размягчения таких смол по кольцу и шарику, определенные по методу ASTM E28, составляют соответственно приблизительно 80 и 115oC.

В качестве агентов, повышающих клейкость, могут быть также использованы ароматические смолы при условии их совместимости с конкретным полимером, использованным в композиции. Обычно точки размягчения таких смол по кольцу и шарику должны составлять 80 и 115oC, хотя могут быть также использованы смеси ароматических смол с более высокими и более низкими точками размягчения. К полезным смолам относятся кумаронинденовые смолы, полистирольные смолы, винилтолуол-альфа-метилстирольные сополимеры и полиинденовые смолы.

Другие усиливающие клейкость смолы, которые также могут быть использованы в композициях по настоящему изобретению, охватывают гидрогенизованные канифоли, сложные эфиры канифоли, политерпены, терпенфенольные смолы и полимеризованные смешанные олефины, снижающие точку размягчения смолы, и жидкие смолы. Примером жидкой смолы служит продукт ADTACR LV (торговое наименование), смола от фирмы "Херкьюлес" (товарный знак). Для достижения хороших стойкости к термическому окислению и изменению окраски в качестве повышающей клейкость смолы предпочтительнее использовать насыщенную смолу, например гидрогенизованную дициклопентадиеновую смолу, такую как смола серии ESCOHREZR 5000 (товарный знак), которую производят на фирме "Экссон" (товарный знак), гидрогенизованную полистирольную или поли-альфа-метилстирольную смолу, в частности смолу REGALREZR (товарный знак), выпускаемую фирмой "Херкьюлес". Точки размягчения твердых смол могут составлять от 40 до 120oC. Могут быть использованы жидкие смолы, то есть с точками размягчения ниже комнатной температуры, а также сочетания твердых и жидких смол. Количество применяемой повышающей адгезию смолы варьируется от 0 до 400 весовых частей на 100 частей каучука (на 100 частей к.), предпочтительнее от 20 до 350 частей/100 частей к., наиболее предпочтительно от 50 до 250 частей/100 частей к. Выбор конкретного повышающего клейкость агента в значительной мере зависит от конкретного полимера, используемого в соответствующей клеевой композиции.

Композиция по настоящему изобретению может содержать такие пластификаторы, как наполнительные пластификаторы каучука, компаундинговые масла, органические или неорганические пигменты и красители. Компаундинговые масла для каучуков хорошо известны в данной области техники и охватывают как масла с высоким содержанием насыщенных соединений, так и нафтеновые масла. Предпочтительными пластификаторами являются высоконасыщенные масла, например масла TUFFLOR 6056 и 6204 (товарный знак), выпускаемые фирмой "Арко" (товарный знак), и нафтеновые масла для переработки, например масло SHELLFLEXR 371 (товарный знак), выпускаемое фирмой "Шелл" (товарный знак). Количество масла для каучуковых смесей, используемого в композиции по изобретению, может варьироваться от О до 150 частей/100 частей к., предпочтительнее от 0 до 100 частей/100 частей к. , а наиболее предпочтительно от 0 до 60 частей /100 частей к.

Необязательными компонентами по настоящему изобретению являются стабилизаторы, которые ингибируют или замедляют тепловую деструкцию, окисление, образование корки и окрашивание. Такие стабилизаторы обычно добавляют в технически доступные материалы с целью защитить полимеры от тепловой деструкции и окисления во время получения, применения и хранения композиции в условиях высокой температуры.

Такая композиция может включать в себя наполнители и пигменты различных типов. Это особенно справедливо для наружных покрытий и герметиков, в которые наполнители добавляют не только для придания желаемого внешнего вида, но также и с целью улучшить эксплуатационные свойства герметика, в частности стойкости к атмосферным воздействиям. Можно использовать широкое разнообразие наполнителей. К подходящим наполнителям относятся карбонат кальция, глины, тальк, двуокись кремния, окись цинка, двуокись титана и т.п. Обычно количество наполнителя находится в пределах от 0 до 65 вес.% в пересчете на свободную от растворителя часть композиции в зависимости от типа используемого наполнителя и области применения, для которой такая композиция предназначена. Особенно предпочтительным наполнителем является двуокись титана.

Если композицию применяют в виде раствора в растворителе, органическую часть композиции следует растворять в растворителе или смеси растворителей. Для этого приемлемы ароматические углеводородные растворители, такие как толуол, ксилол или продукт SHELL CYCLO SOL 53 (SHELL и CYCLO SOL являются товарными знаками). Можно также использовать такие алифатические углеводородные растворители, как гексан, нафта и уайт-спириты. При желании можно применять смесь растворителей, состоящую из углеводородного растворителя и полярного растворителя. К приемлемым растворителям относятся сложные эфиры, такие как изопропилацетат; кетоны, такие как метилизобутилкетон; и спирты, такие как изопропиловый спирт. Количество используемого полярного растворителя зависит от конкретно выбранного полярного растворителя и от структуры конкретно используемого в композиции полимера. Обычно количество применяемого полярного растворителя, содержащегося в смеси растворителей, находится между 0 до 50 вес.%.

Предпочтительны сочетания первичного и вторичного антиоксидантов. Такие сочетания включают в себя пространственно затрудненные фенолы с фосфитами или тиоэфирами, в частности гидроксифенилпропионаты с арилфосфатами или тиоэфирами, или же аминофенолы с арилфосфатами. К конкретным примерам полезных антиоксидантных сочетаний относятся 3-(3, 5-дитрет-бутил-4-гидроксифенил)-пропионатметан [продукт IRGANOXR 1010 (товарный знак) от фирмы "Циба-Гейги"] с трис- (нонилфенил)фосфитом [POLYGARDRHR (товарный знак) от фирмы "Юнироял"] , продукт IRGANOXR 1010 с бис-(2,4-дитрет- бутил)-пентаэритрит-дифосфитом [продукт ULTRANOXR 626 (товарный знак) от фирмы "Борг-Варнер"].

В состав композиции можно также вводить дополнительные стабилизаторы, известные в данной области техники. Они могут служить для защиты изделия во время его существования, например от кислорода, озона и ультрафиолетового излучения. Однако эти дополнительные стабилизаторы должны быть совместимыми с основными стабилизаторами, упомянутыми выше, и с их основной функцией, для выполнения которой они предназначены.

Все композиции, основанные на полимерах настоящего изобретения, должны содержать определенное сочетание различных составляющих компонентов, описанных здесь. Не предлагается никаких определенных правил относительно того, какие компоненты следует применять. Любой специалист в данной области техники должен выбрать конкретные типы компонентов и отрегулировать их содержание с целью достичь точного сочетания свойств композиции, необходимых для любой конкретной области применения клея, покрытия или герметика.

Специалист-составитель композиций в данной области техники должен осознавать исключительную многосторонность полимеров настоящего изобретения при приготовлении клеев, обладающих свойствами, приемлемыми для многих различных областей применения.

Клеевые композиции настоящего изобретения могут быть приготовлены смешением компонентов при повышенной температуре, предпочтительнее от 50 до 200oC, до образования гомогенной смеси, обычно в течение менее 3 часов. В данной области техники известны различные методы смешения, и подходящим является любой метод, осуществление которого позволяет готовить гомогенную смесь. Приготовленные композиции при этом могут быть использованы в самых различных областях применения. По другому варианту компоненты можно смешивать в растворителе.

Предпочтительной областью применения предлагаемой композиции является изготовление липких лент и этикеток. Липкие ленты включают в себя гибкую листовую подложку и слой клеевой композиции по настоящему изобретению, которым покрыта одна основная поверхность листовой подложки. Эта листовая подложка может быть выполнена из пластмассовой пленки, бумаги или любого другого подходящего материала, и лента может включать в себя различные другие слои или покрытия, такие как грунтовки, смазки и т.п., которые применяют при изготовлении липких лент.

Примеры.

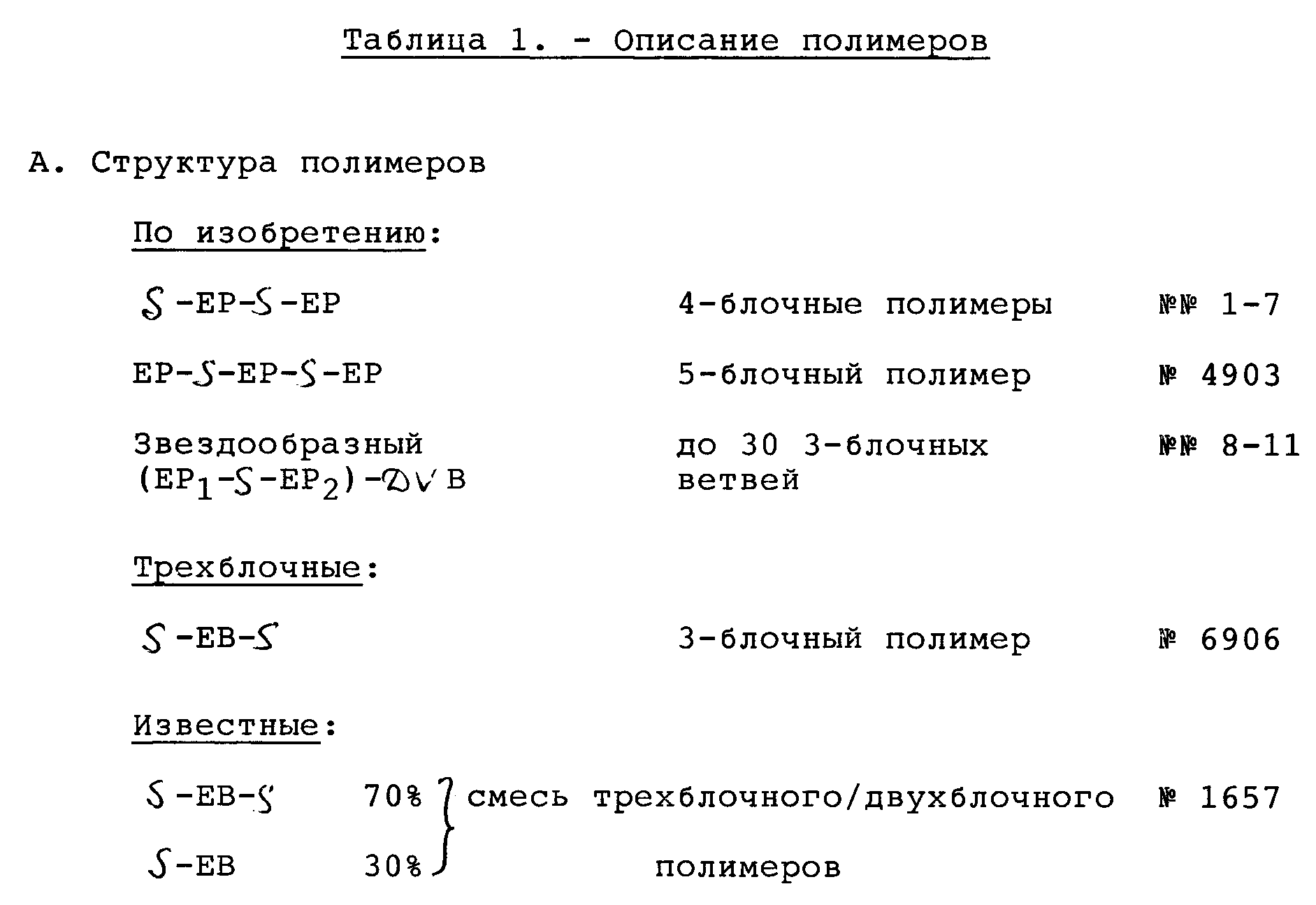

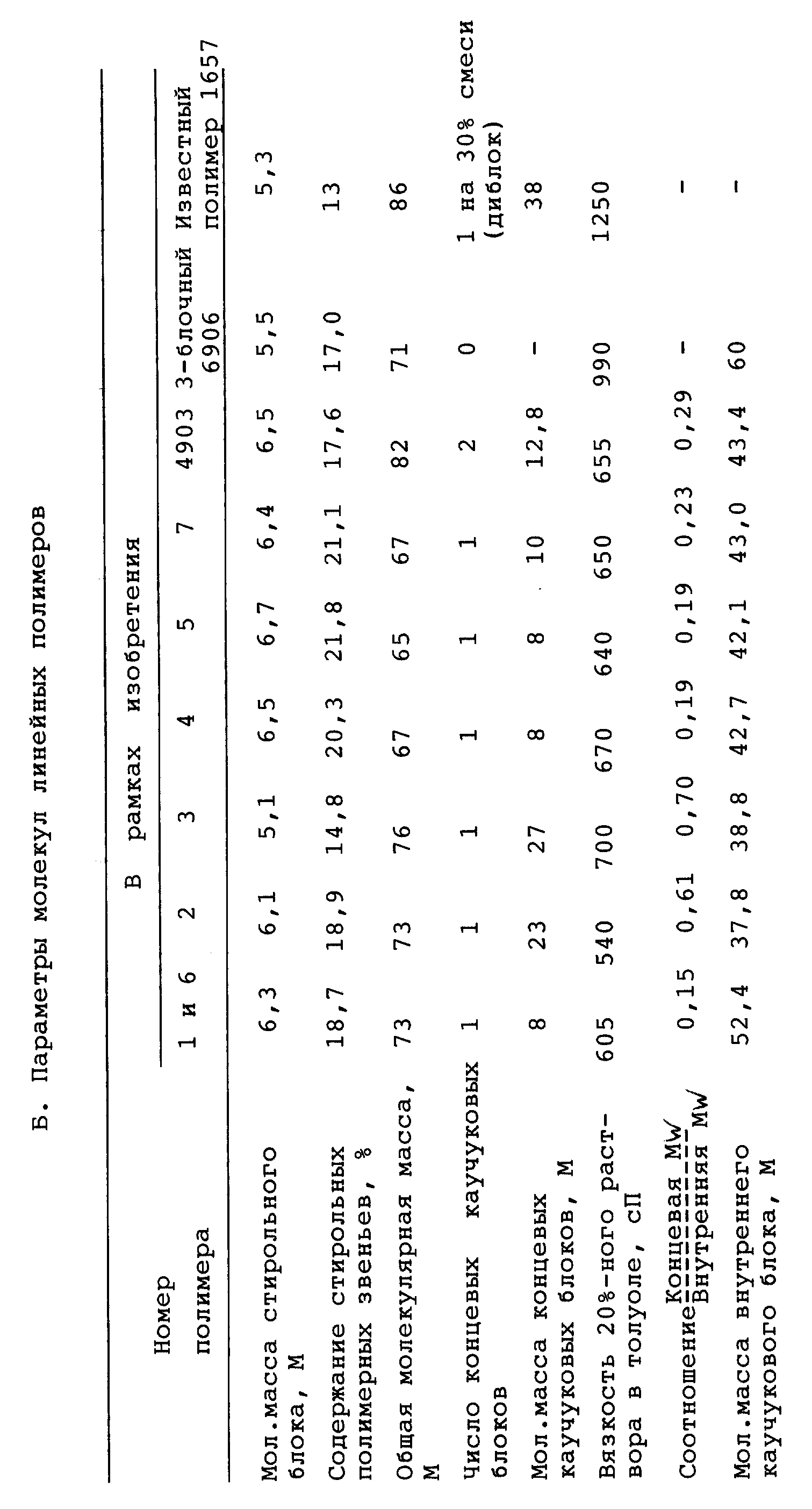

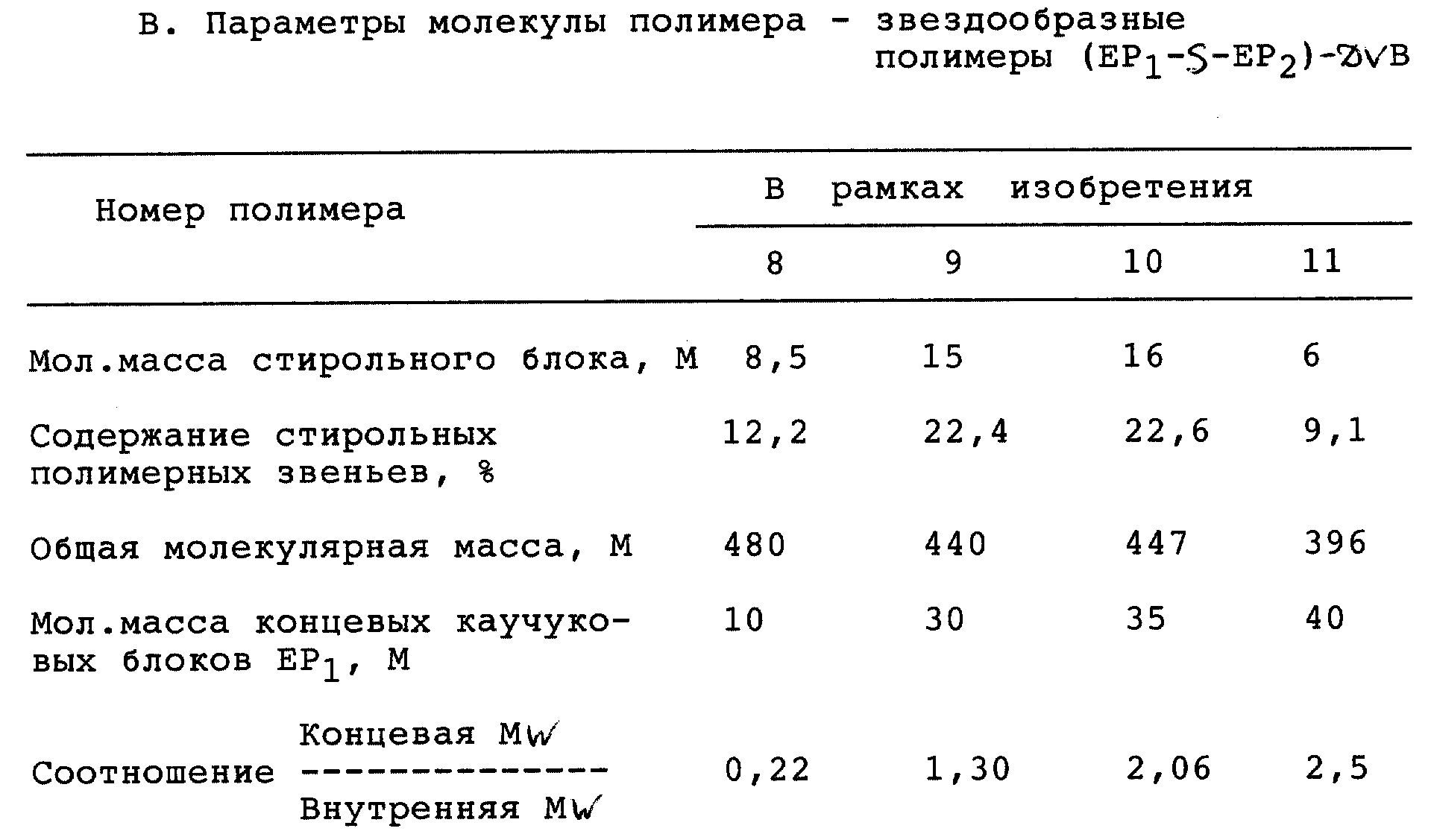

Таблица 1A отображает строение полимерных молекул, которые составляют предмет настоящего изобретения, совместно со структурами обычных блоксополимеров. В таблице 1B в форме данных перечислены параметры молекул. Полимеры по изобретению в этих примерах представляют собой удлиненные варианты тройных блоков S-EP-S, созданные присоединением каучукового блока ЕР к одному или обоим стирольным блокам. Основной переменной в этих примерах является длина таких присоединенных каучуковых блоков. Благодаря им, молекулярная масса варьируется в пределах от 8 до 27М. Обычный триблок S-EP-S используют как контрольный, как в случае с обычным триблоком-S-ЕВ-S, который смешивают с диблоком S-EB в соотношении соответственно 70/30. В целях такого сопоставления каучуковый блок диблока S-ЕВ называют концевым каучуковым блоком, но его отличие от полимеров по изобретению состоит в том, что концевой каучуковый блок не присоединен к структурообразующей системе.

Важно отметить, что величины вязкости полимеров по изобретению ниже величин вязкости триблочного контрольного материала даже несмотря на то, что общие молекулярные массы у предлагаемых полимеров те же или более высокие. Пониженная вязкость при равной или более высокой молекулярной массе желательна, поскольку в растворе можно использовать более высокое содержание сухого вещества и требуется меньше растворителя. Кроме того, упрощается регулирование толщины пленки.

ТСРС (температуру сдвигового разрушения соединения) измеряли с помощью соединения внахлестку майларовых образцов размерами 1 дюйм х 1 дюйм, 25, 4 мм х 25,4 мм при нагрузке 1 кг. Испытание на ТСРС позволяет измерить температуру, при которой разрушается под сдвиговой нагрузкой соединение внахлестку. Клейкость по катящемуся шарику (ККШ) представляет собой расстояние, которое стальной шарик пробегает по липкой пленке при стандартной начальной скорости (испытание N6 Совета по липким лентам). Небольшие величины указывают на высокую клейкость. Удерживающая способность (УС) представляет собой время, которое требуется для отделения сдвиговым усилием участка ленты стандартной площади (1/2 дюйма х 1/2 дюйма, 12, 7 мм х 12,7 мм) от стандартной испытательной поверхности (сталь, крафт-бумага) под стандартной нагрузкой (2 кг) и углом противоотслаивания 2o (метод N7 Совета по липким лентам). Длительные промежутки времени указывают на высокую прочность клеевого соединения. Параметр отслаивания под углом 180o определяли по методу N1 Совета по липким лентам. Большие числа указывают на высокую прочность при отделении испытываемой ленты от стальной подложки. Клейкость по пробнику Polyken (КПР) определяли по стандарту ASTM D-2779. Петлевую клейкость (ПК) определяли с помощью прибора для изменения петлевой клейкости TLMI. Большие числа КПР и ПК указывают на высокую клейкость.

В табл. II ряд 4-блочных сополимеров S-ЕР-S-ЕР сопоставляется с обычным полимером S-ЕВ-S/S-ЕВ 70/30 в чувствительной к давлению клеевой композиции. Эти 4-блочные сополимеры отличаются друг от друга главным образом длиной их концевых каучуковых блоков (см. табл. 1B). Они превосходят обычный полимер своей способностью сообщать петлевую клейкость, стойкость к отслаиванию и удерживающую способность в отношении стали и проявляют низкую вязкость расплава.

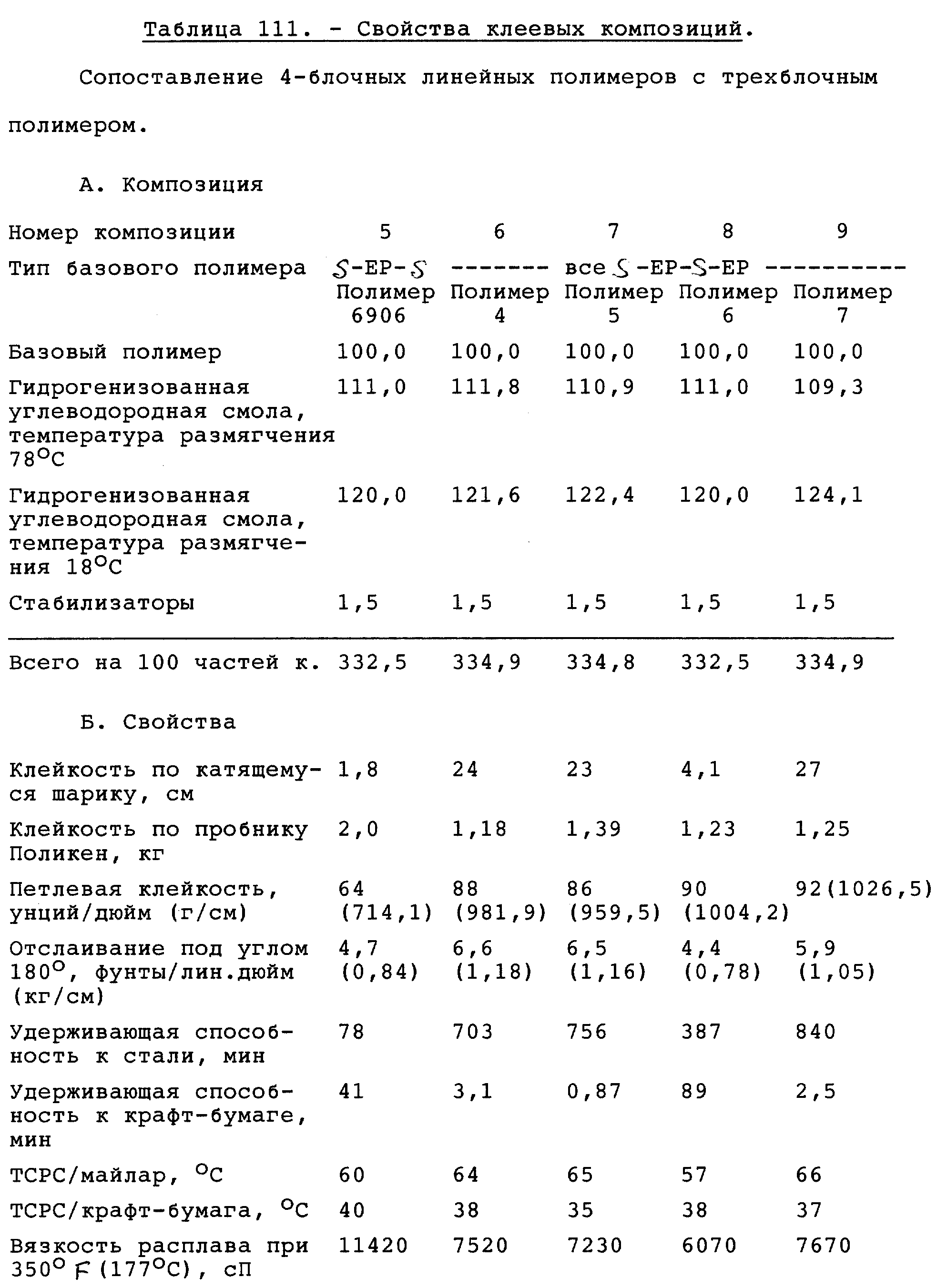

В табл. III проиллюстрированы эксплуатационные характеристики 4-блочного сополимера S-ЕР-S-ЕР в сравнении с трехблочным сополимером S-EP-S в композиции для этикеток. 4-Блочный сополимер лучше по петлевой клейкости, удерживающей способности и вязкости (пониженная). В табл. IV представлен 5-блочный сополимер EP-S- EP-S-EP в композиции для этикеток в сравнении с обычным полимером S-ЕВ-S/S-ЕВ 70/30. В этом случае композиции неодинаковы, поскольку их готовили с целью добиться одинаковых температур стеклования (Tс): -20oC. Основным достоинством мультиблочного сополимера является низкая вязкость.

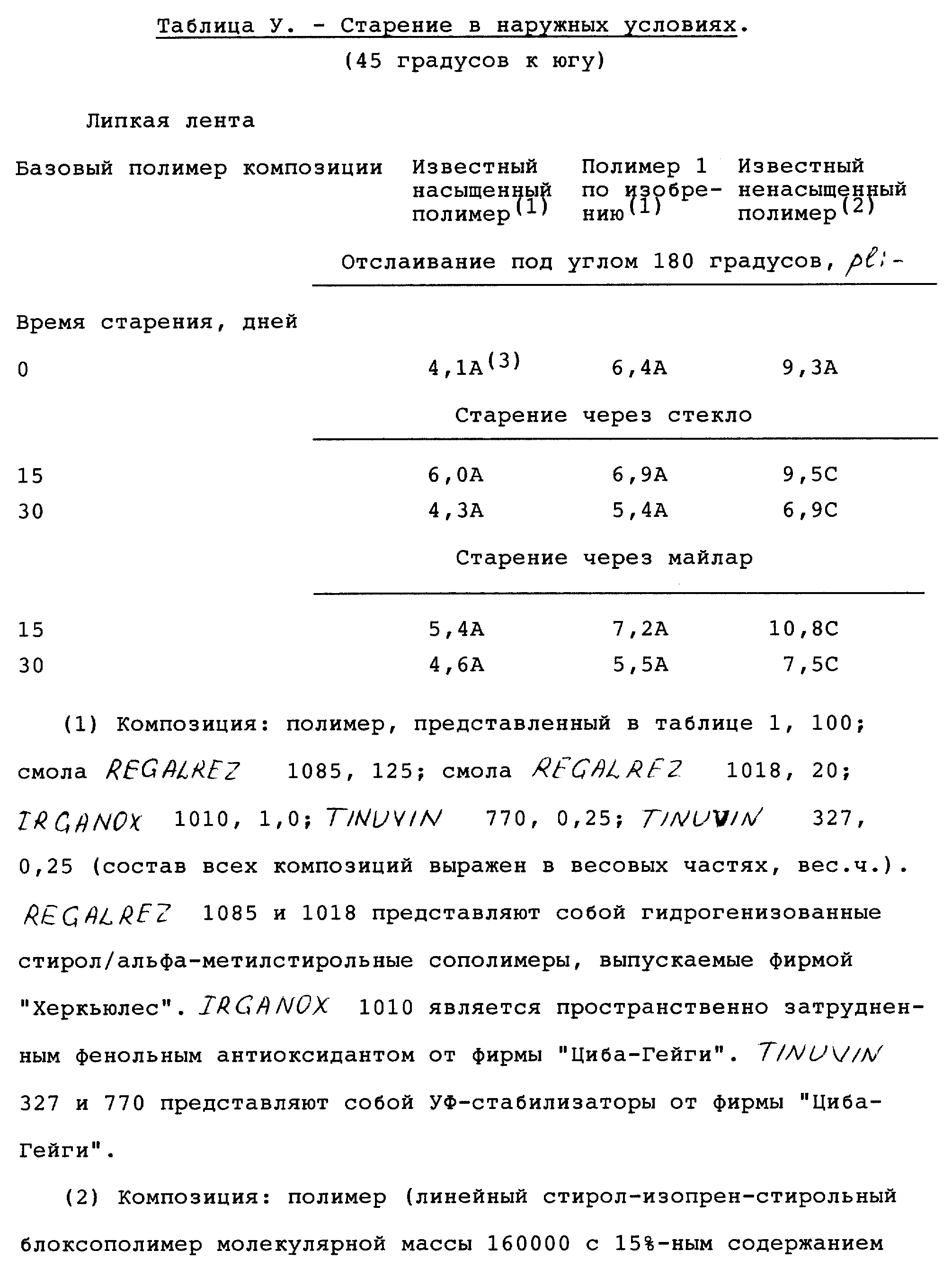

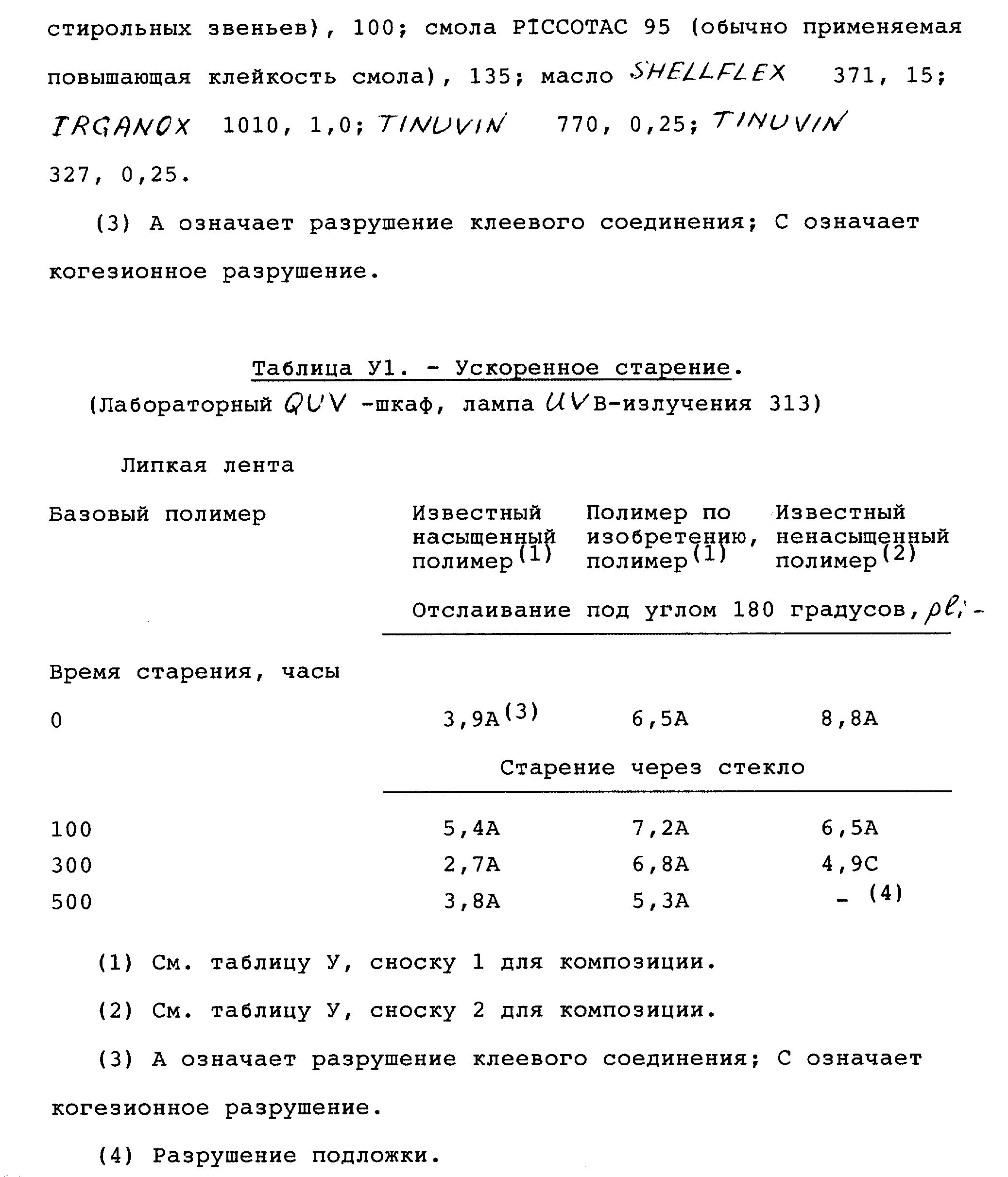

В табл. V и VI показано, что при старении полимеры настоящего изобретения лучше сохраняют стойкость к отслаиванию в составе клеевых композиций, чем обычный насыщенный блоксополимер. Кроме того, полимер по изобретению оставляет чистое место разрушения клеевого соединения после старения, тогда как обычный клей на основе ненасыщенного блоксополимера разрушается когезионно и оставляет остаток как на подложке, так и на backer.

Если резюмировать, то мультиблочные сополимеры с концевыми каучуковыми блоками по изобретению превосходят обычные трехблочные и смешанные трехблочные/двухблочные сополимеры по способности придавать клеевым композициям улучшенные удерживающую способность и вязкость (пониженная) одновременно с теми же или улучшенными клейкостью и стойкостью к отслаиванию. Такой баланс свойств является уникальным и повышает гибкость композиции, позволяя составителям композиций достичь улучшенного баланса свойств в чувствительных к давлению клеях.

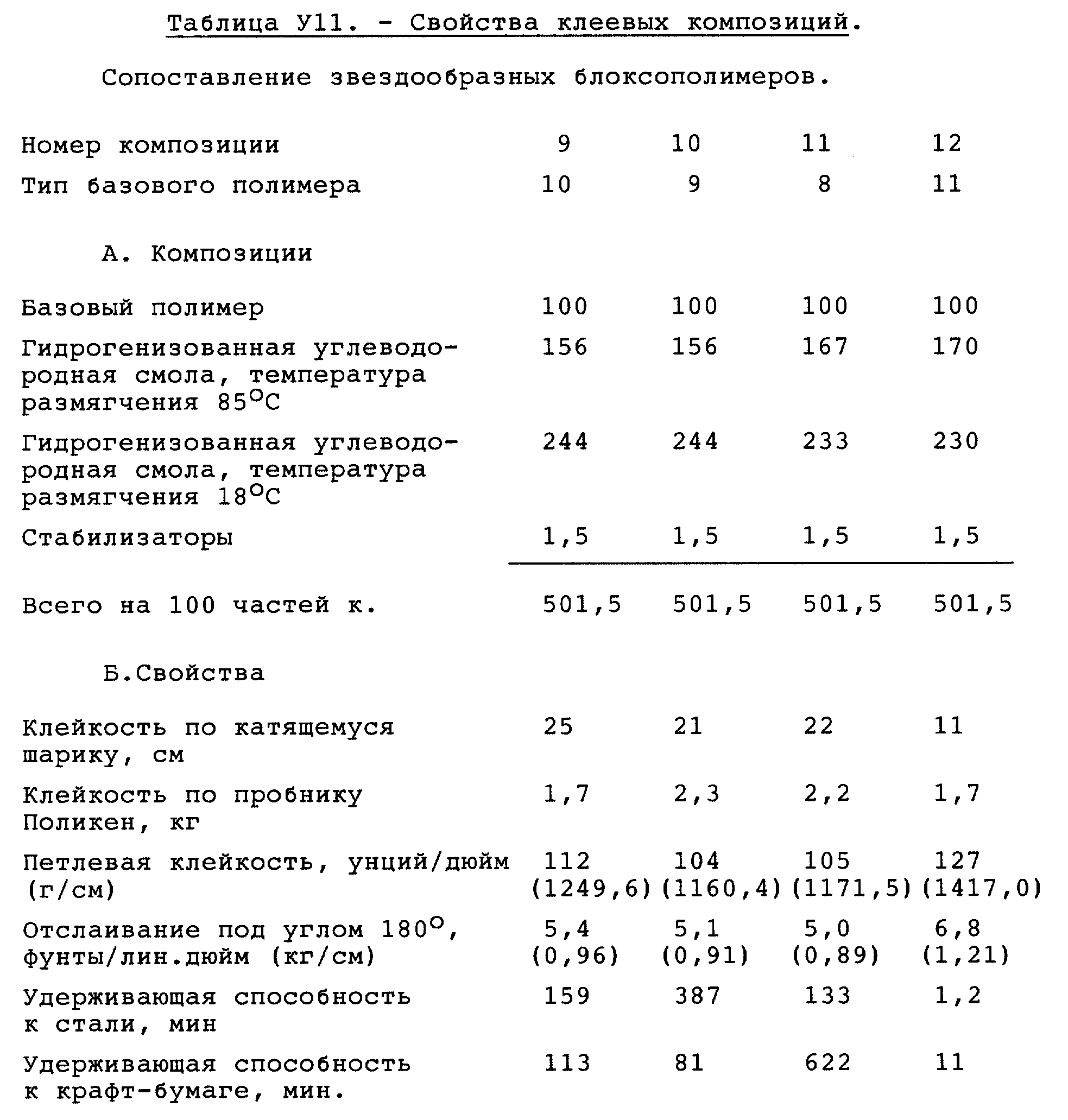

Табл. VII иллюстрирует эксплуатационные свойства звездообразных (EP1-S0EP2)-DVB-блоксиполимеров в клеевых композициях, содержавших различные количества повышающих клейкость смол. Результаты показывают, что все композиции с 9 по 11, содержащие полимеры, описанные как предлагаемые по настоящему изобретению, проявляют приемлемый баланс свойств, в то время как композиции 2, в которой использован полимер, не охватываемый рамками настоящего изобретения, проявляет очень низкую удерживающую способность.

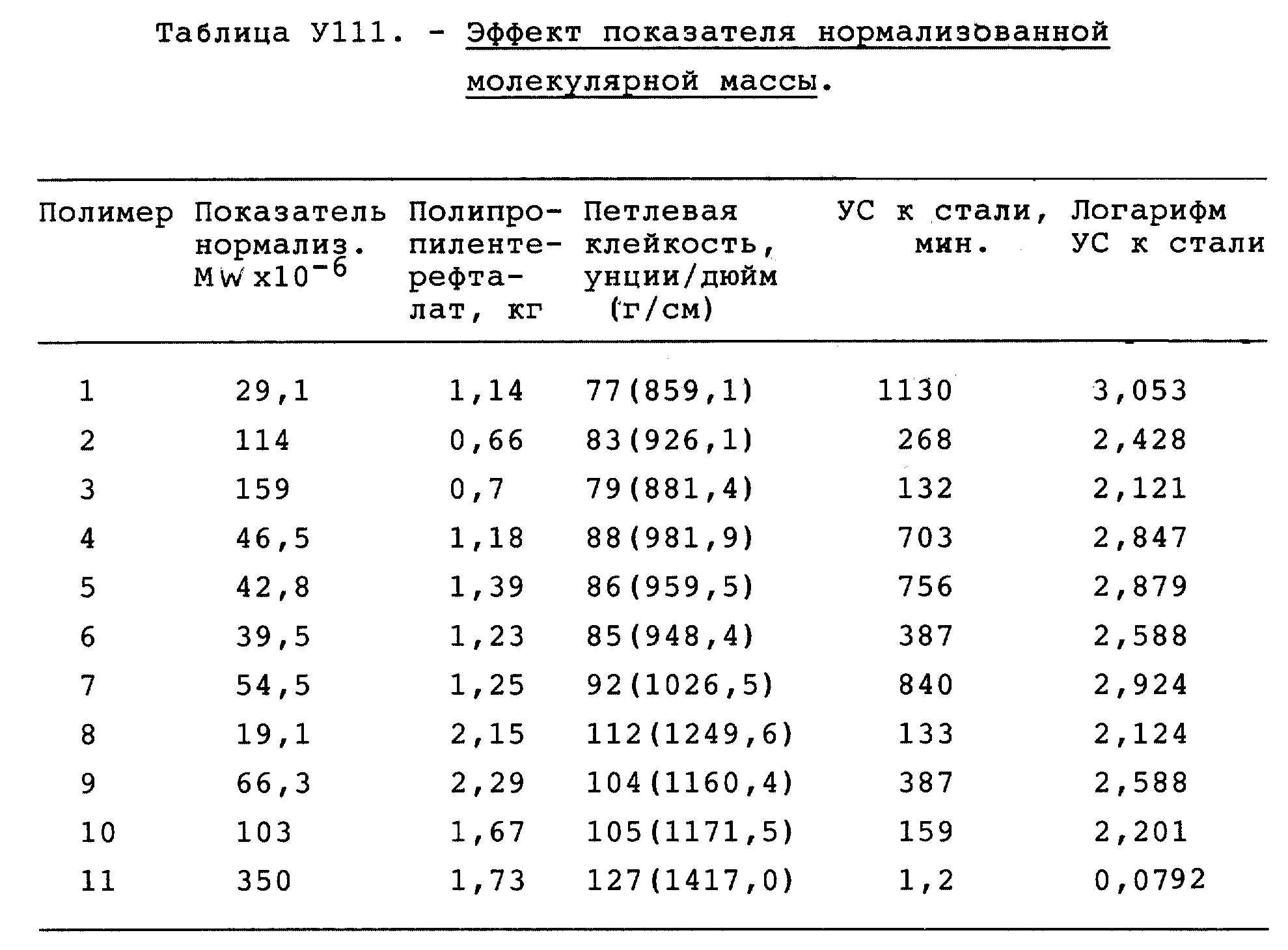

В табл. VIII представлены показатели нормализованной молекулярной массы для каждого из полимеров с 1 по II. Также указаны клейкость по пробнику Поликен, петлевая клейкость и удерживающая способность к стали, проявленные этими полимерами в стандартных композициях, содержащих 40% полимера (полимеры 1-3), 30% полимера (полимеры 4-7) или 20% полимера (полимеры 8-11). Остальная часть каждой из композиций состоит из гидрогенизованной под нормальным давлением и при 85oC углеводородной смолы и второй гидрогенизованной под нормальным давлением и при 18oC смолы в таких соотношениях, при которых Tс композиции составляет приблизительно -15oC, и 1,5 части/100 частей к. стабилизаторов (см. табл. II, III и VII). Также представлен логарифм удерживающей способности к стали. Если построить график зависимости логарифма удерживающей способности к стали от показателя нормализованной молекулярной массы, наблюдается приблизительно прямолинейная взаимосвязь. Из изучения данных табл. VIII можно видеть, что когда показатель нормализованной молекулярной массы для полимера 11 превышает 180•10-6, клейкость по пробнику Поликен остается приемлемой, как и петлевая клейкость, но удерживающая способность к стали оказывается крайне низкой. Всем другим полимерам свойственен приемлемый баланс этих свойств.

Реферат

Описывается клеевая композиция, включающая: (а) мультиблочный сополимер формулы D-A-(B-A)n-Dx и/или (D-A-B)q - Y, где A - винилароматический углеводородный полимерный блок с мол. м. 4000 - 35000; B - гидрогенизованный сопряженный диеновый полимерный блок с мол. м. 20000 - 200000; D - гидрогенизованный сопряженный диеновый полимерный блок с мол. м. 500 - 50000, n - 1 - 5 - целое число, x = 0 или 1; q = 2 - 30; Y - мультиблочный агент сочетания, соотношение молекулярной массы D и молекулярной массы B варьируется так, что показатель нормализованной молекулярной массы находится в интервале 0 - 18 • 10-6, где показатель нормализованной молекулярной массы определяется формулой (MWD /MWB)/вес. доля S • общий MW • вес для полимера в композиции, где MWD и MWB - молекулярные массы блоков D и B соответственно; вес. доля S - весовая доля винилароматического углеводорода в полимере; общий MW - общая молекулярная масса полимера и вес. доля полимера в композиции; содержание винилароматический углеводородных звеньев в сополимере составляет 9 - 35 вес. %, причем, когда либо B, либо D является бутадиеном до гидрогенизации, содержание виниловых звеньев равно 30 - 65 вес.%; (б) повышенную липкость смолу. Технический результат - повышение клейкости и стойкости к отслаиванию, нагреванию, окислению. 3 с. и 9 з.п. ф-лы, 8 табл.

Формула

D-A-(B-A)n - Dx и/или (D-A-B)q - Y,

где А - винилароматический углеводородный полимерный блок с мол.м. 4000 - 35000,

В - гидрогенизованный сопряженный диеновый полимерный блок с мол.м. 20000 - 200000,

D - гидрогенизованный сопряженный диеновый полимерный блок с мол.м. 5000 - 50000,

n = 1 - 5, целое число;

х = 0 или 1;

q = 2 - 30,

Y - мультиблочный агент сочетания, соотношение молекулярной массы D и молекулярной массы В варьируется так, что показатель нормализованной молекулярной массы находится в интервале от более 0 до 180 х 10-6, где показатель нормализованной молекулярной массы определяется формулой

где MWD и MWB - молекулярные массы блоков D и B соответственно;

вес. доля S - весовая доля винилароматического углеводорода в полимере;

общий MW - общая молекулярная масса полимера;

вес. доля полимера в композиции - весовая доля полимера, используемого в клеевой композиции,

содержание винилароматических углеводородных звеньев в сополимере составляет 9 - 35 вес.% причем, когда либо В, либо D является бутадиеном для гидрогенизации, содержание виниловых звеньев равно 30 - 65 вес.; б) повышающую липкость смолу,

2. Композиция по п.1, отличающаяся тем, что показатель нормализованной молекулярной массы находится в интервале от более 0 до 100 х 10-6.

где MWD и MWB - молекулярные массы блоков D и B соответственно;

вес. доля S - весовая доля винилароматического углеводорода в полимере;

общий MW - общая молекулярная масса полимера;

вес. доля полимера в композиции - весовая доля полимера, используемого в клеевой композиции,

содержание винилароматических углеводородных звеньев в мультиблочном сополимере составляет 9 - 35 вес.% .

D-A-(B-A)n - D,

где А - винилароматический углеводородный полимерный блок с мол.м. 4000 - 35000,

В - гидрогенизованный сопряженный диеновый полимерный блок с мол.м. 20000 - 200000,

D - гидрогенизованный сопряженный диеновый полимерный блок с мол.м. 5000 - 50000,

причем, когда либо В либо D является бутадиеном до гидрогенизации, содержание виниловых звеньев составляет 30 - 65 вес.%, n = 1 - 5, целое число, соотношение молекулярных масс D и В находится в таком интервале, что показатель нормализованной молекулярной массы находится в интервале от более 0 до 180 х 10-6, где показатель нормализованной молекулярной массы определяется формулой

где MWD и MWB - молекулярные массы блоков D и B соответственно;

вес. доля S - вес. доля винилароматического углеводорода в полимере;

общий MW - общая молекулярная масса полимера;

вес. доля полимера в композиции - весовая доля полимера, используемого в клеевой композиции,

и содержание винилароматических углеводородных звеньев в мультиблочном сополимере составляет 9 - 35 вес.%.

07.10.94 по пп. 1 - 4, 6 - 9, 11 и 12, касается показателя нормализованной молекулярной массы.

Комментарии