Бромированные полимеры в качестве пламягасителей и содержащие их полимерные системы - RU2483088C2

Код документа: RU2483088C2

Описание

По данной заявке испрашивается приоритет согласно предварительной патентной заявке США No. 61/031476, поданной 26 февраля 2008 года.

Настоящее изобретение относится к препятствующим воспламенению добавкам для органических полимеров и, в частности, препятствующим воспламенению добавкам из бромированных полимеров.

Пламегасящие (FR) добавки обычно вводят в полимерные продукты, применяемые при строительстве или в случае других практических применений. Присутствие пламегасящих (FR) добавок дает возможность вспененным материалам пройти стандартные испытания на огнестойкость, которые требуют различные аспекты законодательства. В качестве пламегасящих (FR) добавок в таких вспененных продуктах используют различные низкомолекулярные (<~1000 г/моль) бромированные соединения. Среди них много соединений, таких как гексабромциклододекан, подпадают под законодательные запреты, что может привести к ограничениям на их применение, и, таким образом, существует причина найти им замену.

В качестве пламегасящих (FR) добавок было предложено использовать различные бромированные вещества. Они, например, включают различные бромированные малые молекулы, а также некоторые бромированные полимеры. В числе бромированных полимеров, которые были предложены, находятся бутадиеновые полимеры и сополимеры, бромированные простые аллиловые эфиры новолачных смол, бромированные поли-1,3-циклоалкадиены и бромированные простые поли-4-винилфенолаллиловые эфиры. Ряд подобных бромированных малых молекул и бромированных полимеров описан в опубликованной патентной заявке США 2007/019120.

Альтернативная пламегасящая (FR) добавка для экструдируемых вспененных полимерных материалов должна давать возможность вспененному материалу при ее введении во вспененный материал в разумных малых количествах проходить стандартные испытания на огнестойкость. Поскольку экструдируемые вспененные материалы перерабатывают при повышенных температурах, важно, чтобы пламегасящая (FR) добавка являлась устойчивой к воздействию температуры при температурных режимах, применяемых при проведении процесса экструзии. В случае некоторых вспененных материалов, таких как полистирольные вспененные материалы или вспененные материалы из стирольных сополимеров, такие температуры часто составляют 180°С или выше. Если в ходе процесса экструзии происходит разложение пламегасящей (FR) добавки, то возникают некоторые проблемы. Они заключаются в потере пламегасящего (FR) агента и, следовательно, потере пламегасящих (FR) свойств, а также возникновении продуктов разложения (таких как HBr), которые часто являются агрессивными и поэтому потенциально опасны для людей и вредны для рабочего оборудования. Применение пламегасящего (FR) агента не должно приводить к значительной потере требуемых физических свойств полимера. Предпочтительно, чтобы пламегасящая (FR) добавка обладала низкой токсичностью и не являлась в высокой степени биодоступной. Предпочтительный тип вспенивающего реагента можно недорого получать из легкодоступных исходных веществ.

В одном аспекте настоящее изобретение относится к полимерной композиции, включающей горючий полимер, содержащий смешанную с ним бромированную пламегасящую (FR) добавку, выбранную из числа одного или нескольких из приведенных ниже соединений:

(i) сополимера, содержащего стирольные и 2,3-дибромпропилмалеинимидные повторяющиеся звенья;

(ii) бромированного сложного полиэфира, содержащего связанные с алифатическими группами атомы брома;

(iii) простого аллилового эфира бромированной по кольцу новолачной смолы;

(iv) простого 3-бром-2-гидроксипропилового эфира новолачной смолы;

(v) простого 2,3-дибромпропилового эфира крезолноволачной смолы; и

(vi) бромированного полимера или сополимера, полученного методом метатезисной полимеризации с раскрытием кольца (ROMP).

Все такие бромированные пламегасящие (FR) добавки легко получить из исходных полимеров, которые легкодоступны и которые в большинстве случаев недороги или обладают умеренной себестоимостью. Такие бромированные пламегасящие (FR) добавки с легкостью синтезируют из исходных полимеров, используя простые химические преобразования. В большинстве случаев данные пламегасящие (FR) добавки обладают хорошей термостабильностью, и по этой причине их обычно можно перерабатывать, осуществляя операции по переработке полимерных расплавов, такие как экструзионное формование пенопластов. При применении в приемлемых количествах данные пламегасящие (FR) добавки эффективны для придания пламегасящих свойств горючим полимерам, в частности стирольным полимерам и сополимерам.

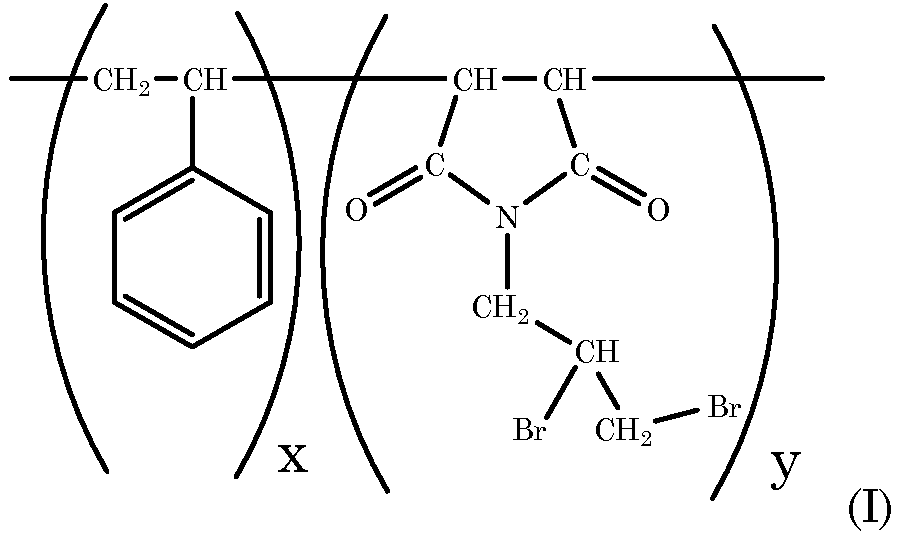

Соединения, которые образуют препятствующие воспламенению добавки типа (i), включают органические полимеры со стирольными и 2,3-дибромпропилмалеинимидными повторяющимися звеньями. Полимеры такого типа можно представить теоретической структурой:

где х и у представляют собой мольные доли соответствующих повторяющихся звеньев. В вышеприведенной структуре некоторые или все из соответствующих стирольных и 2,3-дибромпропилмалеинимидных повторяющихся звеньев могут чередоваться, а некоторые или все из соответствующих стирольных и 2,3-дибромпропилмалеинимидных повторяющихся звеньев могут образовывать блоки из двух или более последовательно соединенных звеньев одного и того же типа.

Соединения, которые образуют препятствующие воспламенению добавки типа (i), удобно получать исходя из сополимера стирол-малеиновый ангидрид. Мольное отношение стирола к малеиновому ангидриду в исходном сополимере может находиться в диапазоне от 95:5 до примерно 40:60, однако количества малеинового андгидрида, соответствующие высоким значениям в данном диапазоне (такие как от 30 до 60 мол.% малеинового ангидрида), являются предпочтительными, поскольку они дают возможность получения более высокого содержания атомов брома в конечном продукте. Взаимодействие исходного сополимера с аллиламином приводит к превращению повторяющихся звеньев малеинового ангидрида в N-аллилмалеинимидные повторяющиеся звенья. Затем конечный продукт получают бромированием аллильных групп.

Препятствующая воспламенению добавка (ii) представляет собой бромированный сложный полиэфир, содержащий связанные с алифатическими группами атомы брома, то есть такой бромированный сложный полиэфир, в котором атомы брома непосредственно связаны с алифатическими атомами углерода сложного полиэфира. В данном случае алифатические атомы углерода могут являться частью линейной, разветвленной или циклической структуры.

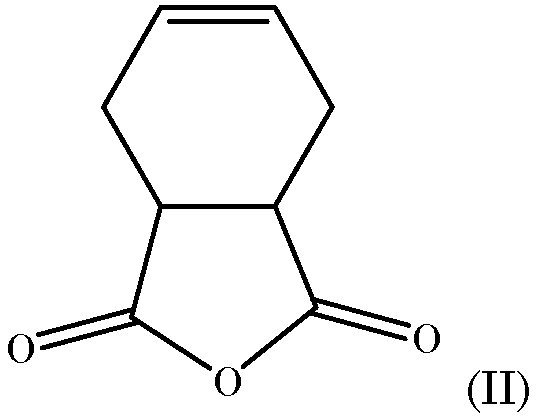

В некоторых вариантах осуществления препятствующая воспламенению добавка (ii) может быть получена бромированием сложного полиэфира, который содержит неароматические ненасыщенные углерод-углеродные связи. Подходящий класс исходных ненасыщенных сложных полиэфиров включает такие, которые имеют структуру -А-В-, в которой А представляет собой повторяющееся звено двухосновной карбоновой кислоты, и В представляет собой повторяющееся звено диола. Некоторые или все из звеньев А и/или В до бромирования содержат неароматические ненасыщенные углерод-углеродные связи. Сложные полиэфиры такого типа могут быть получены при взаимодействии двухосновной карбоновой кислоты (либо соответствующего галогенангидрида или ангидрида) с диолом, из которых по меньшей мере одно соединение содержит неароматическую ненасыщенную углерод-углеродную связь. Примеры двухосновных карбоновых кислот и соответствующих ангидридов, содержащих неароматические ненасыщенные углерод-углеродные связи, включают малеиновую кислоту, малеиновый ангидрид, фумаровую кислоту, фумаровый ангидрид, тетрагидрофталевую кислоту, тетрагидрофталевый ангидрид, то есть

и подобные. Такие двухосновные карбоновые кислоты или ангидриды и/или соответствующие им галогенангидриды можно использовать для получения исходного сложного полиэфира, который содержит звенья А с неароматической ненасыщенной углерод-углеродной связью. Примером диола, содержащего неароматическую ненасыщенную углерод-углеродную связь, является 1,4-дигидрокси-бут-2-ен, и его можно использовать для получения исходного сополимера, содержащего звенья В, которые имеют соответствующие ненасыщенные связи.

Конкретные типы ненасыщенных сложных полиэфиров, которые полезны для использования в качестве исходных веществ для получения препятствующих воспламенению добавок (ii), включают, например:

А. Сложные полиэфиры малеиновой кислоты или смеси малеиновая кислота/фумаровая кислота и одного или нескольких алифатических диолов. Алифатический диол может содержать неароматическую ненасыщенную углерод-углеродную связь, как, например, 1,4-дигидрокси-бут-2-ен, или может не содержать подобного ненасыщенного франмента, как, например, циклогександиметанол, этиленгликоль, 1,2-пропандиол, 1,4-бутандиол, 1,6-гександиол и подобные. Можно использовать смеси диолов, включающих смесь, содержащую по меньшей мере один диол, который содержит неароматическую ненасыщенную углерод-углеродную связь, и по меньшей мере один диол, который не содержит подобного ненасыщенного фрагмента. Конкретные примеры сложных полиэфиров такого типа включают сложные полиэфиры малеиновой кислоты с циклогександиметанолом и сложные полиэфиры малеиновой кислоты/фумаровой кислоты с циклогександиметанолом.

B. Сложные полиэфиры малеиновой кислоты или смеси малеиновая кислота/фумаровая кислота, по меньшей мере одной дополнительной двухосновной карбоновой кислоты (либо соответствующего галогенангидрида или ангидрида) и одного или нескольких алифатических диолов. Дополнительная двухосновная карбоновая кислота может являться ароматической или алифатической, и в том случае, когда она является алифатической, может содержать ненасыщенную углерод-углеродную связь или не содержать таковой. Примеры дополнительных двухосновных карбоновых кислот включают фталевую кислоту или терефталевую кислоту. Алифатические диолы могут представлять собой диолы, указанные при описании сложного полиэфира типа А. Примером сложного полиэфира такого типа является сложный полиэфир малеиновой кислоты/терефталевой кислоты с циклогександиметанолом или сложный полиэфир малеиновой кислоты/фумаровой кислоты/терефталевой кислоты с циклогександиметанолом.

C. Сложные полиэфиры тетрагидрофталевого ангидрида и одного или нескольких алифатических диолов. Алифатические диолы могут представлять собой диолы, указанные при описании сложного полиэфира типа А. Примером сложного полиэфира такого типа является сложный полиэфир тетрагидрофталевого ангидрида с этиленгликолем.

D. Сложные полиэфиры тетрагидрофталиевого ангидрида, по меньшей мере одной дополнительной двухосновной карбоновой кислоты (либо соответствующего галогенангидрида или ангидрида) и одного или нескольких алифатических диолов. Дополнительная двухосновная карбоновая кислота может являться ароматической или алифатической, и в том случае, когда она является алифатической, может содержать ненасыщенную углерод-углеродную связь или не содержать таковой. Примеры дополнительных двухосновных карбоновых кислот включают фталевую кислоту или терефталевую кислоту. Алифатические диолы могут представлять собой диолы, указанные при описании сложного полиэфира типа А. Примером сложного полиэфира такого типа является сложный полиэфир тетрагидрофталиевого ангидрида/терефталевой кислоты с этиленгликолем.

E. Сложные полиэфиры 1,4-дигидрокси-бут-2-ена и одной или нескольких двухосновных карбоновых кислот (либо соответствующих галогенангидридов или ангидридов). Двухосновная карбоновая кислота может содержать неароматическую ненасыщенную углерод-углеродную связь или может не содержать таковой, а также можно использовать смеси каждого типа или обоих типов. Примерами исходных сложных полиэфиров такого типа являются сложные полиэфиры терефталевой кислоты с 1,4-дигидрокси-бут-2-еном.

F. Сложные полиэфиры 1,4-дигидрокси-бут-2-ена, по меньшей мере одного дополнительного диола и одной или нескольких двухосновных карбоновых кислот (либо соответствующих галогенангидридов или ангидридов). Дополнительный диол может содержать неароматическую ненасыщенную углерод-углеродную связь или может не содержать таковой. Двухосновная карбоновая кислота может содержать неароматическую ненасыщенную углерод-углеродную связь или может не содержать таковой, а также можно использовать смеси каждого типа или обоих типов.

По меньшей мере некоторые из таких содержащих неароматические ненасыщенные углерод-углеродные связи участков в исходном сложном полиэфире затем бромируют с получением препятствующих воспламенению добавок типа (ii).

Альтернативный способ получения препятствующей воспламенению добавки типа (ii) заключается в том, что сначала бромируют ненасыщенное исходное вещество или вещества и затем используют полученное бромированное вещество в качестве исходного вещества для получения сложного полиэфира.

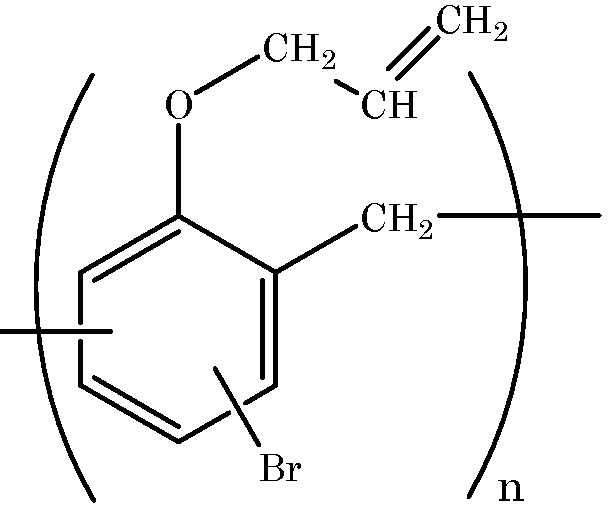

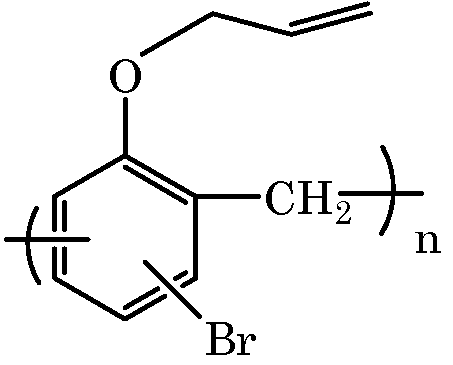

Препятствующая воспламенению добавка типа (iii) представляет собой простой аллиловый эфир бромированной по кольцу новолачной смолы. Под «новолачной» смолой подразумевают полимер формальдегида и фенольного соединения. По меньшей мере часть фенольных колец в новолачной смоле имеет заместители, представляющие собой атомы брома, предпочтительно в ортоположении. При желании данное фенольное соединение может содержать в кольце одну являющуюся заместителем группу или две являющиеся заместителями группы (отличные от атомов брома). Предпочтительно, чтобы фенольное соединение не содержало подобного заместителя либо содержало одну являющуюся заместителем группу, в частности низший алкил, такой как метил, в параположении. Препятствующие воспламенению добавки типа (iii) включают такие, которые представлены теоретической структурой:

Предпочтительно, чтобы в приведенной выше структуре атом Br находился в ортоположении (по отношению к простой аллилэфирной группе), и n представляет собой степень полимеризации.

Препятствующие воспламенению добавки типа (iii) можно получить из новолачных смол, многие из которых являются коммерчески доступными. Представляющий собой атом брома заместитель легко ввести в фенольное кольцо. Простые аллилэфирные группы можно ввести путем взаимодействия с гидридом натрия, приводящего к образованию алкоксидных групп, которые затем подвергают взаимодействию с аллилгалогенидом, таким как аллилхлорид или аллилбромид, с образованием простого эфира.

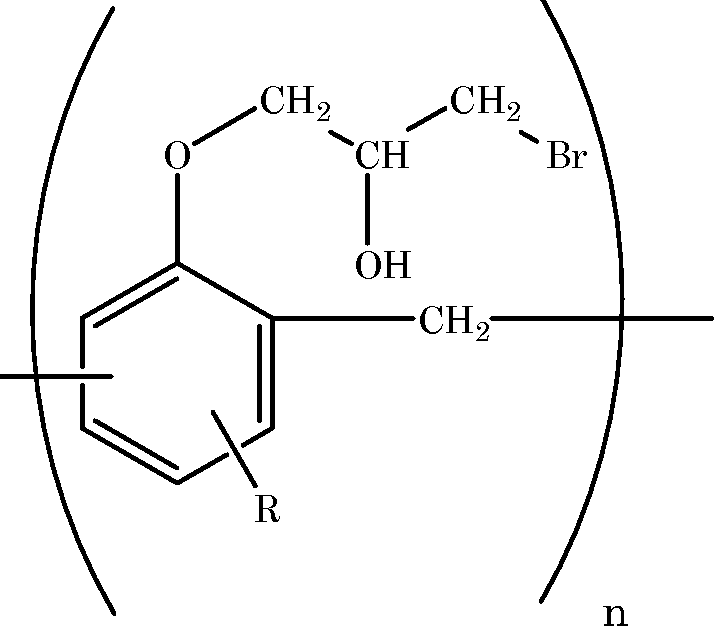

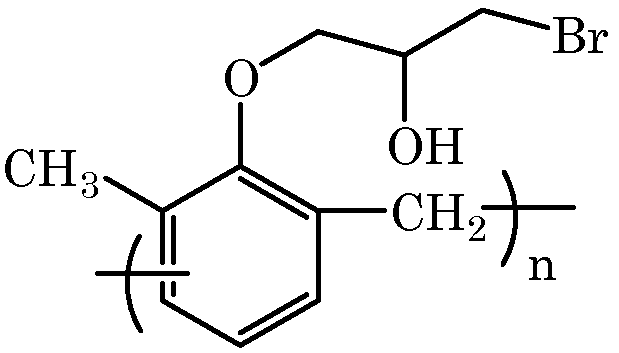

Препятствующая воспламенению добавка (iv) представляет собой простой 3-бром-2-гидроксипропиловый эфир новолачной смолы. Ее легко получить бромированием простого глицидилового эфира новолачной смолы. Подобные смолы коммерчески легко доступны под торговой маркой эпоксидная смола D.E.N.™ от фирмы The Dow Chemical Company. Фенольные кольца новолачной смолы могут быть замещенными, в частности, одной или несколькими алкильными группами, в частности метильными группами. Взаимодействие эпоксигрупп подобных смол с источником атомов брома приводит к образованию соответствующего бромгидрина. Препятствующие воспламенению добавки типа (iv) включают такие, которые имеют структуру:

где R представляет собой желаемый заместитель в фенольном кольце, и n представляет степень полимеризации.

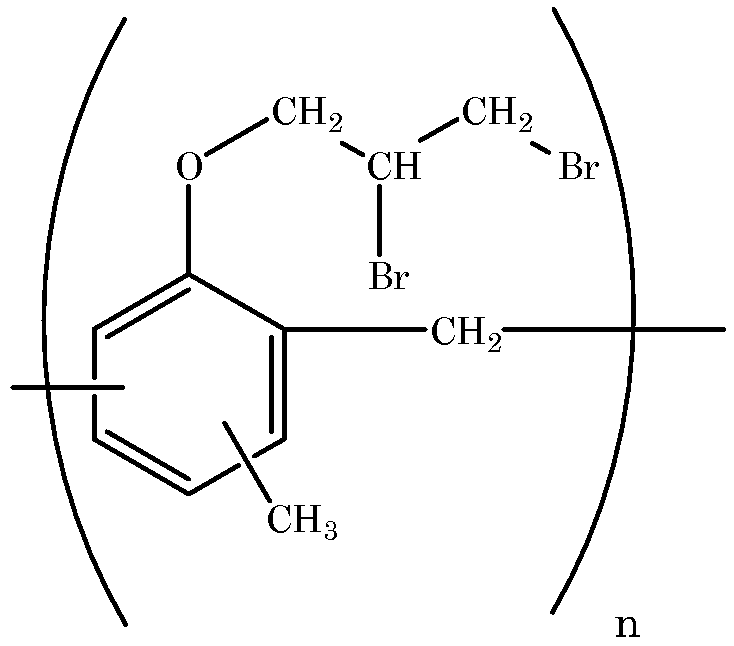

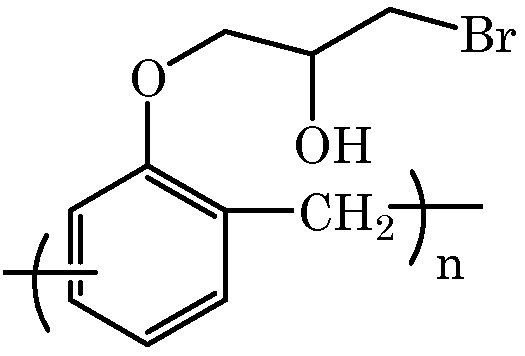

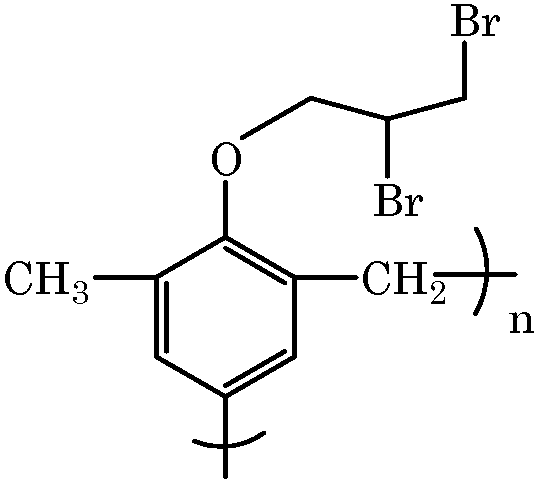

Препятствующая воспламенению добавка (v) представляет собой простой 2,3-дибромпропиловый эфир крезолноволачной смолы. Ее можно получить из исходной крезолноволачной смолы путем ее последовательного взаимодействия с гидридом натрия с образованием соответствующего фенолята, затем с аллилбромидом с образованием простого аллилового эфира и затем с бромирующим реагентом. Препятствующие воспламенению добавки типа (v) включают такие, которые имеют идеализированную структуру:

где n представляет собой степень полимеризации, и для которой предпочтительно, чтобы метильный заместитель в ароматическом кольце находился в орто- или параположении по отношению к группе простого 2,3-дибромпропильного эфира.

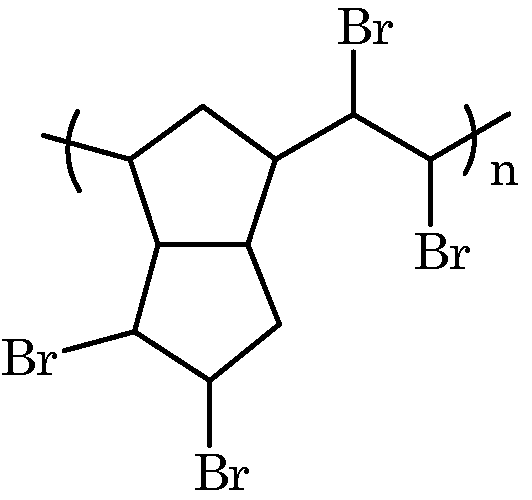

Препятствующая воспламенению добавка (vi) представляет собой бромированный полимер или сополимер, который образуется в ходе процесса метатезисной полимеризации с раскрытием кольца (ROMP), из некоторых неароматических циклических мономеров, которые имеют ненасыщенную углерод-углеродную связь в кольцевой структуре. Примеры полученных методом ROMP полимеров, которые являются пригодными в качестве исходных веществ для получения препятствующих воспламенению добавок типа (vi), включают гомополимеры и сополимеры циклопентена, циклооктена, норборнена, циклогексенилнорборнена, ангидрида экзо-норборненовой двухосновной карбоновой кислоты и дициклопентадиен. Примеры подходящих сомономеров включают циклические олефины, такие как циклооктен. Полученные методом ROMP полимеры и сополимеры содержат двойные углерод-углеродные связи в основной полимерной цепи, которые легко бромировать, с получением препятствующей воспламенению добавки.

Для бромирования различных описанных выше исходных смол для получения препятствующих воспламенению добавок можно использовать различные способы бромирования. В некоторых случаях исходную смолу удобно бромировать в растворителе, используя источник элементарного брома в качестве бромирующего реагента. Растворитель представляет собой такой растворитель, который не взаимодействует с полимером и который не участвует в свободнорадикальных реакциях с источником атомов брома или бромом. Подходящие растворители включают, например, тетрахлорид углерода, дихлорэтан, тетрагидрофуран, метиленхлорид, метиленбромид, бромхлорметан (CH2BrCl) и н-гептан. Подходящие условия бромирования хорошо известны и описаны, например, у McCutcheon в публикации Org. Synth. Vol. 3, E.C. Horning, Ed., John Wiley and Sons, Inc. London 1955, pp. 526-528.

При другом способе бромирования исходную смолу бромируют, используя в качестве бромирующего реагента трибромид четвертичного аммония. Примеры подходящих трибромидов четвертичного аммония включают трибромид фенилтриалкиламмония, трибромид бензилтриалкиламмония или трибромид тетраалкиламмония.

Исходные смолы, содержащие эпоксигруппы, можно бромировать, используя в качестве бромирующего реагента бромид лития или бромистый водород.

Другие способы бромирования ненасыщенных углерод-углеродных связей и эпоксигрупп известны в данной области техники и также являются пригодными.

Вышеуказанные препятствующие воспламенению добавки типов (i)-(vi) могут иметь среднечисловую молекулярную массу примерно от 500 до 250000 или более, причем молекулярная масса примерно от 1000 до 200000, в частности от 1500 до 100000, является предпочтительной. Измерения молекулярной массы в целях данного изобретения осуществляют методом гельпроникающей хроматографии относительно полистирольных стандартов. Предпочтительно, чтобы препятствующие воспламенению добавки содержали по меньшей мере 10% масс., более желательно по меньшей мере 20% масс. брома. Препятствующая воспламенению добавка может содержать любое большее количество брома, такое как до 80% масс., до 70% масс. или до 55% масс. брома.

Для большинства практических применений предпочтительные препятствующие воспламенению добавки типов (i)-(vi) имеют температуру стеклования (Tg), соответствующую по меньшей мере 35°С, желательно по меньшей мере 50°С. Можно использовать препятствующие воспламенению добавки с более низкой температурой стеклования, однако они проявляют склонность к тому, чтобы становиться жидкостями или липкими твердыми веществами, и по этой причине в некоторых случаях с ними трудно работать и смешивать с горючим полимером. Для облегчения формования из расплава препятствующая воспламенению добавка должна иметь температуру стеклования, не превышающую 200°С, предпочтительно, не превышающую 150°С.

При проведении процессов суспензионной полимеризации наиболее пригодными являются препятствующие воспламенению добавки настоящего изобретения, которые имеют температуру стеклования менее 20°С или даже менее 0°С, в особенности, если они растворимы в полимеризуемом мономере или полимеризуемой смеси мономеров. Такие добавки с низкими температурами стеклования проявляют склонность являться жидкостями или пастообразными твердыми веществами. Их можно вводить в процесс суспензионной полимеризации для получения вспениваемых полимерных гранул, которые содержат препятствующую воспламенению добавку, которые затем можно использовать для получения гранулированного вспененного материала. При осуществлении способов суспензионной полимеризации также можно использовать препятствующие воспламенению добавки с более высокими значениями Tg, которые растворимы в мономере или смеси мономеров.

Препятствующие воспламенению вещества типов (i)-(vi) пригодны при использовании в качестве препятствующих воспламенению добавок для разных горючих полимеров. «Горючие» в данном описании просто означает, что данный полимер способен гореть. Представляющие интерес горючие полимеры включают полиолефины, такие как полиэтилен (включая сополимеры этилена, такие как сополимеры этилен-α-олефин), полипропилен и подобные, поликарбонаты и смеси поликарбонатов, такие как смеси поликарбоната со сложным полиэфиром, смолой акрилонитрил-стирол-бутадиен или полистиролом, полиамиды, сложные полиэфиры, эпоксидные смолы, полиуретаны и полимеры виниловых ароматических мономеров, а также другие легковоспламеняющиеся полимеры, в которых препятствующую воспламенению добавку можно растворить или диспергировать.

Полимеры и сополимеры виниловых ароматических мономеров представляют особенный интерес в качестве горючего полимера. «Виниловый ароматический» мономер представляет собой ароматическое соединение со способной к полимеризации этиленовой ненасыщенной группой, непосредственно связанной с атомом углерода ароматического кольца. Виниловые ароматические мономеры включают незамещенные соединения, такие как стирол, дивинилбензол и винилнафталин, а также соединения, которые замещены по этиленовой связи (такие как, например, альфа-метилстирол) и/или имеют заместители в кольце. Замещенные по кольцу виниловые ароматические мономеры включают такие, которые имеют галоген, алкоксил, нитро, либо незамещенные или замещенные алкильными группами, связанными непосредственно с атомом углерода ароматического кольца. Примеры подобных замещенных в кольце виниловых ароматических мономеров включают 2- или 4-бромстирол, 2- или 4-хлорстирол, 2- или 4-метоксистирол, 2- или 4-нитростирол, 2- или 4- метилстирол и 2,4-диметилстирол. Предпочтительные виниловые ароматические мономеры представляют собой стирол, альфа-метилстирол, 4-метилстирол, дивинилбензол и их смеси.

В особенности предпочтительными горючими полимерами являются полистирол, сополимеры стирол-акрилонитрил, сополимеры стирол-акриловая кислота, а также смолы стирол-акрилонитрил-бутадиен (ABS). В особенности предпочтительным горючим полимером является полистирол.

Другой представляющий интерес горючий полимер является статистическим, блок или привитым сополимером бутадиена и по меньшей мере одного винилового ароматического мономера.

Интерес представляют собой вспененные полимеры любого из указанных типов. Вспененный горючий полимер является подходящим в случае, когда плотность вспененного материала составляет примерно от 1 до 30 фунтов на кубический фут (pcf) (16-480 кг/м3), в частности, примерно от 1,2 до 10 фунтов на кубический фут (от 19,2 до 160 кг/м3), и наиболее желательно, примерно от 1,2 до 4 фунтов на кубический фут (от 19,2 до 64 кг/м3).

Предпочтительными при получении экструдированных пенопластов являются препятствующие воспламенению добавки любого из приведенных выше типов (i)-(vi), характеризующиеся соответствующей 5%-ной потере массы температурой по меньшей мере 180°С, предпочтительно по меньшей мере 200°С, которую определяют с помощью приведенного выше испытания, поскольку их относительно хорошая термостабильность позволяет осуществлять их переработку способом экструзии пенопластов, с помощью которого изготавливают вспененный материал. Соответствующую 5%-ной потере массы температуру измеряют методом термогравиметрического анализа следующим образом: ~10 мг препятствующей воспламенению добавки анализируют с помощью прибора TA Instruments модели Hi-Res TGA 2950 или аналогичного ему в токе газообразного азота и при скорости нагревания 10°С/мин в температурном диапазоне от комнатной температуры (номинально 25°С) до 600°С. В ходе стадии нагревания следят за потерей массы образцом и температуру, при которой данный образец потерял 5% своей первоначальной массы, определяют как соответствующую 5%-ной потере массы температуру (5% WLT). С помощью данного способа устанавливают температуру, при которой совокупная потеря массы образца составляет 5% от исходной массы образца. При применении в сочетании с горючим полимером, который необходимо подвергать переработке в расплаве (либо для смешения с горючим полимером, либо для переработки смеси в изделие, такое как вспененный материал, экструдированная деталь, формованная деталь или подобные), предпочтительно, чтобы препятствующая воспламенению добавка имела значение 5% WLT по меньшей мере настолько высоким, насколько высокой является максимальная температура, которая будет воздействовать на препятствующую воспламенению добавку в ходе осуществления операций по переработке в расплаве.

Достаточное количество препятствующей воспламенению добавки любого из указанных выше типов (i)-(vi) вводят в горючий полимер для улучшения эксплуатационных качеств горючего полимера при одном или нескольких стандартных испытаниях на огнестойкость. Подходящее количество обычно составляет по меньшей мере 1 мас.% или по меньшей мере 2 мас.%, или по меньшей мере 3 мас.% от массы полимера и препятствующей воспламенению добавки. Количество препятствующей воспламенению добавки может составлять вплоть до 25 мас.%, или вплоть до 15 мас.%, или вплоть до 10 мас.%.

Количество используемой препятствующей воспламенению добавки можно альтернативно (или дополнительно) выразить в терминах содержания брома в смеси горючий полимер/препятствующая воспламенению добавка. Подходящее содержание брома в такой смеси составляет по меньшей мере от 0,5 мас.%, более желательно по меньшей мере от 1,0 мас.%, и еще более предпочтительно по меньшей мере от 1,5 мас.% до 20 мас.%, наиболее желательно до 10 мас.%, и наиболее предпочтительно до 5 мас.%.

Для выявления улучшения пламегасящих эксплуатационных свойств можно применить какой-либо один или несколько из некоторого количества испытаний. Пригодные стандартизированные испытания включают определение предельного кислородного индекса (LOI) в соответствии со стандартом ASTM D2863 и различные испытания по измерению необходимого для тушения времени или испытания по распространению пламени, например испытания, известные как FP-7 (описаны далее ниже) и DIN 4102 часть 1, NF-P 92/501/4/5, SIA 183 или EN ISO 11925-2, которые применяют в Германии, Франции, Швейцарии и Европе, соответственно.

При испытании LOI улучшение устанавливают в том случае, когда предельный кислородный индекс экструдированного полимерного вспененного материала увеличивается по меньшей мере на 0,5 единицы, предпочтительно по меньшей мере на 1,0 единицу, и более желательно по меньшей мере на 2 единицы по сравнению с подобным в иных отношениях вспененным материалом, который не содержит пламегасящей (FR) добавки. Пламегасящие эксплутационные свойства при проведении испытания LOI можно улучшить на величину вплоть до 8 единиц или более. Экструдированный вспененный материал из стирольного полимера или сополимера, содержащий препятствующую воспламенению добавку настоящего изобретения, может проявлять значение LOI по меньшей мере 21%, предпочтительно по меньшей мере 22% и более желательно по меньшей мере 24%.

Другое испытание на огнестойкость представляет собой измерение необходимого для тушения времени, известное как FP-7, которое определяют согласно способу, описанному A.R. Ingram в J. Appl. Polym. Sci. 1964, 8, 2485-2495. При данном испытании измеряют требуемое для тушения пламени время путем воздействия на полимерный образец поджигающего пламени установленных техническими требованиями условий и последующего удаления источника зажигания. Об улучшении эксплуатационных свойств при данном испытании свидетельствует более короткое время, необходимое для тушения пламени. Предпочтительно, чтобы при данном испытании в том случае, когда полимерный образец содержит препятствующую воспламенению добавку любого из типов (i)-(vi), требуемое для тушения время уменьшалось по меньшей мере на 1 с, желательно по меньшей мере на 3 с, и более предпочтительно по меньшей мере на 5 секунд по сравнению с полимерным образцом, не содержащим пламягасящей (FR) добавки. Желательно, чтобы необходимое для тушения время по испытанию FP-7 составляло менее 15 с, предпочтительно менее 10 с, и более желательно менее 5 с.

Об улучшении свидетельствуют другие испытания по измерению требуемого для тушения времени или по распространению пламени, такие как испытания DIN 4102 часть 1, NF-P 92/501/4/5, SIA 183 и EN ISO 11925-2, в результате проведения которых получают оценку «тест пройден» или, альтернативно, фиксируют уменьшение высоты пламени, необходимого для тушения времени и/или образования горящих капель, как указано в оригинальных методиках проведения испытаний, по сравнению с аналогичным полимерным образцом, который не содержит пламегасящей (FR) добавки.

В таких различных испытаниях непористые полимеры по сравнению с вспененными полимерами могут функционировать отличным образом. Аналогично, конкретные препятствующие воспламенению добавки могут обеспечивать большие выгоды в непористой полимерной системе по сравнению с пористым полимером или наоборот. Пористые полимеры часто представляют более сложную проблему, чем непористые полимеры, частично из-за большей площади поверхности пористых полимеров.

Полимерные смеси настоящего изобретения могут включать другие добавки, такие как другие препятствующие воспламенению добавки, препятствующие воспламенению активаторы, термостабилизаторы, УФ-стабилизаторы, зародышеобразователи, антиоксиданты, вспенивающие реагенты, поглотители кислот и придающие окраску реагенты.

Для получения широкого разнообразия продуктов полимерные смеси, содержащие препятствующую воспламенению добавку настоящего изобретения, можно подвергать переработке в расплаве или растворе. Вспененные (пористые) продукты представляют интерес, поскольку их используют в разнообразных строительных и автомобильных практических применениях, в которых важны противопожарные эксплуатационные свойства. Вспененные полимерные продукты могут иметь объемную плотность 10 фунтов на кубический фут или менее, более конкретно от 1,5 до 5 фунтов на кубический фут, и в особенности от 1,5 до 3 фунтов на кубический фут. Вспененные полимеры виниловых ароматических полимеров, бутадиеновых полимеров, а также сополимеров виниловых ароматических полимеров и/или бутадиеновых полимеров, как описано выше, представляют особенный интерес. Вспененные полимеры можно использовать, например, в качестве изоляционных и/или амортизирующих материалов при практическом применении в строительстве, домашнем хозяйстве, связанных с автомобилями применениях и других. Вспененные полимеры настоящего изобретения можно также применять в качестве присоединенного амортизатора или подстилающего слоя для ковровых покрытий. Непористые полимеры также можно получать согласно настоящему изобретению.

Приведенные ниже примеры приведены для иллюстрации настоящего изобретения, но не ограничивают его объем. Все доли и процентные содержания выражены как массовые, если не указано иное.

Пример 1

В 250 мл трехгорлой колбе (в атмосфере азота) в 50 мл диметилформамида (ДМФА) растворяют аллиламин (9,5 г, 0,15 моль). К перемешиваемому раствору в течение 20 минут добавляют раствор сополимера стирол-малеиновый ангидрид (30,0 г, 0,148 моль ангидрида, Mw составляет 5300, Mn составляет 1900) в 50 мл ДМФА. В ходе добавления образуется некоторое количество осадка, однако он растворяется снова с течением времени и при нагревании. Получаемую в результате смесь далее нагревают в течение 7 часов на бане, нагретой до температуры 140°С. После охлаждения аллилимид-сополимера стирол-малеиновый ангидрид выделяют осаждением из 500 мл изопропанола, отфильтровывают полимер и сушат в течение ночи в вакуумной печи, при температуре 60°С.

Аллилимидное промежуточное соединение (10,0 г, 0,0415 моль двойных связей) и LiBr (3,6 г, 0,0415 моль) растворяют в 75 мл тетрагидрофурана (ТГФ) в 250 мл трехгорлой колбе в атмосфере азота. При перемешивании добавляют трибромид пиридиния (13,3 г, 0,0415 моль). Смесь перемешивают при комнатной температуре в течение 24 часов, и твердые вещества затем отфильтровывают. Полученный в результате полимерный раствор разбавляют 60 мл ТГФ и промывают 50 мл воды, которая содержит 1 г бисульфита натрия. Продукт 2,3-дибромпропилимида сополимера стирол/малеиновый ангидрид выделяют осаждением из 1 л изопропанола, отфильтровывают и сушат осажденные твердые вещества в течение ночи в вакуумной печи при температуре 60°С. Выход составляет 12,8 г. Mw составляет 7900, Mn составляет 5000. Продукт содержит 36,6% масс. брома и 1010 ч./млн остаточного свободного бромида. Значение Tg продукта составляет 147°С, и значение его 5% WLT составляет 268°С.

Часть образца смешивают в расплаве с полистирольной смолой в соотношении, которое обеспечивает 2,0% масс. брома в смеси. Затвердевшие расплавленные смеси измельчают, используя лабораторную мельницу Wiley и сито с отверстиями 3-миллиметрового (мм) размера. 25-27 г аликвот измельченных расплавленных смесей прессуют в форме в пластинки с размерами 100 мм×100 мм×1,5 мм, используя гидравлический плиточный пресс Pasadena (модель # BL444-C-6M2-DX2357), функционирующий при заданной температуре 180°С, с временем приложения давления 5 минут и прилагаемым давлением 25000 фунтов на квадратный дюйм (psi) (172 МПа). Формованные пластинки разрезают на полоски для определения предельного кислородного индекса (LOI) и проведения испытания FP-7. Значение LOI оценивают в соответствии со стандартом ASTM D 2863, и было обнаружено, что оно составляет 23,3%. Время, измеряемое при проведении испытания FP-7, оценивают, как описано в J. Appl. Polym. Sci. 1964, 8, 2485-2495, и было обнаружено, что оно составляет 2,4 с.

Пример 2

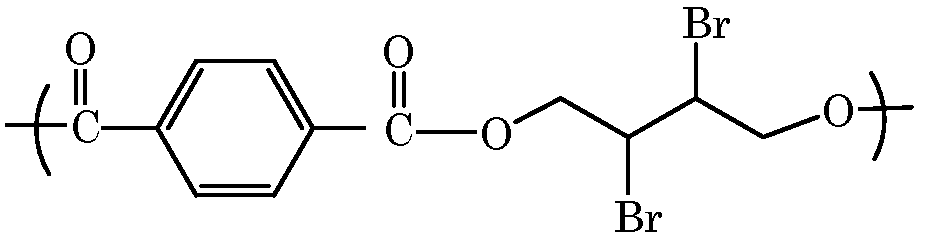

Раствор терефталоилхлорида (10,0 г, 0,049 моль) и безводного пиридина (9,5 г, 0,12 моль) в 70 мл метиленхлорида перемешивают в атмосфере азота. По каплям добавляют раствор 2,3-дибром-1,4-бутандиола (11,5 г, 0,047 моль) в 80 мл метиленхлорида. Для полного растворения диола добавляют 20 мл ТГФ. После перемешивания в течение 2,5 часов при комнатной температуре добавляют 2 мл метанола. Полученный в результате раствор промывают 100 мл 1 н. раствора HCl, затем осаждают из 1 л метанола. Осажденный продукт сушат в течение ночи в вакуумной печи при температуре 60°С. Выход составляет 14,4 г, Mw составляет 2950, и Mn составляет 1600. Значение Tg продукта составляет 72°С, и значение его 5% WLT составляет 298°С. Продукт имеет приведенную ниже идеализированную структуру:

Смесь продукта в полистироле (содержание брома в смеси = 2,0% масс.), полученная и испытанная, как описано в примере 1, имеет значение LOI, которое составляет 22,5. Необходимое для тушения время в испытании FP-7 составляет 2,3 с.

Пример 3

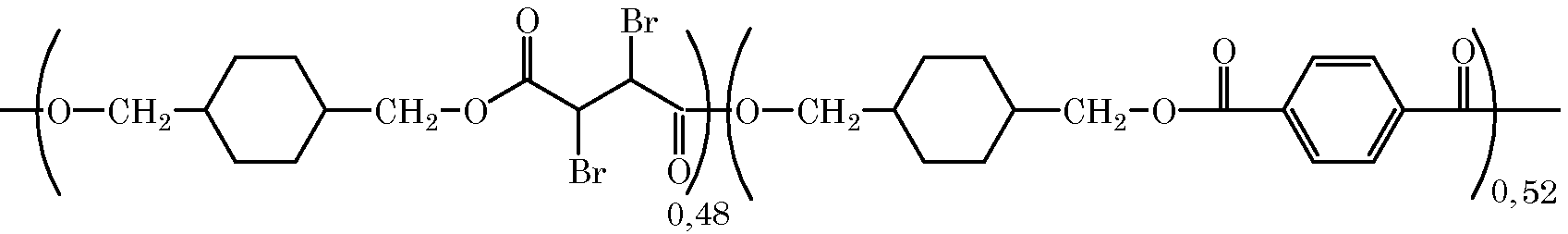

Ненасыщенный сложный сополиэфир циклогександиметанола, изофталевой кислоты и диметилмалеата (мольное отношение изофталат/малеат составляет 52/48, примерно 23% малеата изомеризовано в фумарат) (18,0 г, рассчитанное количество 0,0325 моль двойных связей) растворяют в 75 мл метиленхлорида. К полученному раствору добавляют раствор брома (5,2 г, 0,0325 моль) в 10 мл метиленхлорида. После выдерживания в течение 7 дней при комнатной температуре реакционную смесь промывают 50 мл воды, которая содержит 0,5 г бисульфита натрия, и продукт выделяют осаждением из 500 мл метанола. После сушки в течение ночи в вакуумной печи, при температуре 50°С, получают 13,7 г бромированного полимера. Mw бромированного полимера составляет 4150, и его Mn составляет 2300. Значение Tg бромированного полимера составляет 44°С, и значение его 5% WLT составляет 247°С. Продукт содержит 19,2% брома и 117 ч./млн остаточного свободного бромида. Он имеет приведенную ниже идеализированную структуру:

где 0,48 и 0,52 представляют мольные фракции соответствующих повторяющихся звеньев.

Смесь продукта в полистироле (содержание брома в смеси = 2,0% масс.), полученная и испытанная, как описано в примере 1, имеет значение LOI, которое составляет 28,0. Необходимое для тушения время в испытании FP-7 составляет 0,8 с.

Пример 4

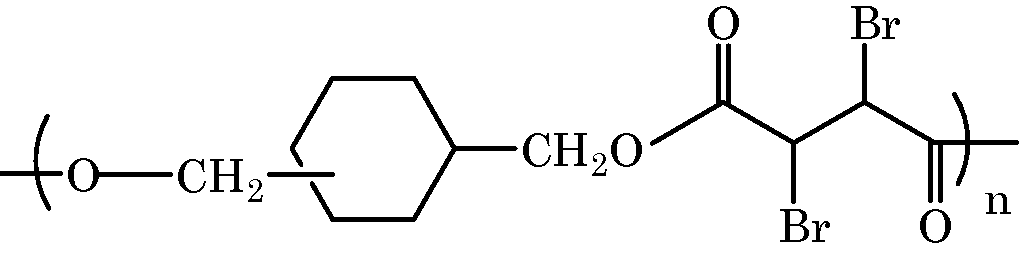

Малеат полициклогександиметанола (4,7 г, 0,0208 моль ненасыщенности) растворяют в 20 мл метиленхлорида и добавляют раствор брома (3,33 г, 0,0208 моль) в 5 мл метиленхлорида. После выдерживания в течение 7 дней при комнатной температуре добавляют 10 мл метиленхлорида и раствор промывают 20 мл воды, которая содержит 0,5 г бисульфита натрия. Бромированный продукт выделяют осаждением из 200 мл метанола и затем сушат в течение ночи в вакуумной печи при температуре 70°С. Mw продукта составляет 11600, и его Mn составляет 6000. Значение 5% WLT продукта составляет 248°С. Бромированный продукт содержит приблизительно 40% масс. брома и имеет приведенную ниже идеализированную структуру:

Смесь продукта в полистироле (содержание брома в смеси = 2,0% масс.), полученная и испытанная, как описано в примере 1, имеет значение LOI, которое составляет 24,5. Необходимое для тушения время в испытании FP-7 составляет 0,5 с.

Пример 5

Фенольную новолачную смолу (20,0 г, 0,189 моль) растворяют в 30 мл хлороформа и 10 мл метанола и к ней медленно добавляют раствор брома (30,2 г, 0,189 моль) в 10 мл хлороформа. Полученный в результате раствор промывают двумя 50 мл порциями воды и выделяют продукт концентрированием, затем сушат в течение ночи в вакуумной печи при температуре 60°С. Выход бромированной по кольцу фенольной новолачной смолы составляет 32 г.

Бромированную фенольную новолачную смолу (15,2 г) растворяют в 70 мл ДМФА. Медленно добавляют NaH (2,35 г, 0,098 моль). Затем в течение 45 минут добавляют аллилбромид (14,9 г, 0,123 моль) и перемешивают смесь в течение четырех часов при комнатной температуре. Затем смесь фильтруют, добавляют 70 мл толуола и промывают полимерный раствор 70 мл воды, содержащей 1 мл 1 н. HCl. Слой толуола концентрируют и сушат продукт в течение ночи в вакуумной печи, при температуре 60°С. Выход коричневого вязкого масла составляет 17,6 г. Значение 5% WLT продукта составляет 232°С. Mw и Mn продукта составляют 880 и 480, соответственно, и значение его Tg составляет -27°С.

Продукт имеет приведенную ниже идеализированную структуру:

где n представляет собой степень полимеризации.

Пример 6

Эпоксидную орто-крезолноволачную смолу (10,0 г, 0,057 моль) растворяют в 100 мл ТГФ. Добавляют уксусную кислоту (10,3 г, 0,17 моль) с последующим добавлением LiBr (7,9 г, 0,091 моль). По истечении 24 часов перемешивания при комнатной температуре смесь фильтруют, добавляют 100 мл метиленхлорида, и раствор промывают 100 мл воды и 100 мл воды, содержащей 5 г бикарбоната натрия. Продукт выделяют осаждением из 1 л гексана и сушат в течение ночи в вакуумной печи при температуре 70°С. Выход составляет 9 г. Mw и Mn простого 2,3-дибромпропилового эфира составляют 3440 и 1980, соответственно. Значение его 5% WLT составляет 267°С, и значение его Tg составляет 52°С. Продукт содержит 26,7% брома и 191 ч./млн остаточного свободного бромида. Теоретическая структура продукта изображена ниже:

где n представляет собой степень полимеризации.

Смесь продукта в полистироле (содержание брома в смеси = 2,0% масс.), полученная и испытанная, как описано в примере 1, имеет значение LOI, которое составляет 25,0. Необходимое для тушения время в испытании FP-7 составляет 1,2 с.

Пример 7

Эпоксидную новолачную смолу (3,0 г, 0,0185 моль в расчете на массу повторяющегося звена 162) и уксусную кислоту (3,4 г, 0,056 моль) растворяют в 50 мл ТГФ. Смесь перемешивают в атмосфере азота и добавляют LiBr (2,6 г, 0,030 моль). После выдерживания в течение 21 часа при комнатной температуре добавляют 50 мл метиленхлорида и промывают раствор 100 мл воды. Бромированный продукт выделяют осаждением из 600 мл гексана. Продукт сушат в течение ночи в вакуумной печи при температуре 70°С и выделяют 1 г мягкого, клейкого твердого вещества. Значение 5% WLT бромированного продукта составляет 256°С. Он имеет приведенную ниже идеализированную структуру:

Пример 8

Орто-крезолноволачную смолу (9,8 г, 0,082 моль) и ДМФА (70 мл) в атмосфере азота добавляют в 250 мл трехгорлую колбу. К перемешиваемому раствору медленно добавляют NaH (2,55 г, 0,106 моль). Затем по каплям в течение 30 минут добавляют аллилбромид (14,9 г, 0,123 моль). Реакцию проводят в течение 19 часов при комнатной температуре. Твердые вещества отфильтровывают и добавляют 70 мл толуола. Полученный в результате раствор промывают 70 мл воды. Продукт, простой аллиловый эфир орто-крезолноволачной смолы, выделяют, отгоняя толуол, затем сушат в течение ночи в вакуумной печи при температуре 60°С.

Простой аллиловый эфир орто-крезолноволака (5,95 г, 0,037 моль двойных связей) растворяют в дихлорэтане (DCE, 30 мл). В отдельную колбу добавляют бромид тетраэтиламмония (ТЕАВ, 9,75 г, 0,046 моль) и DCE (25 мл) и затем бром (5,9 г, 0,037 моль). Полученный в результате раствор трибромида тетраэтиламмония (ТЕАТВ) затем медленно добавляют к раствору простого аллилового эфира орто-крезолноволака. После 6 часов взаимодействия при комнатной температуре твердые вещества отфильтровывают и промывают 20 мл DCE. Полученный в результате полимерный раствор промывают 25 мл воды, содержащей 0,5 г бисульфита натрия, затем 25 мл воды, содержащей 0,1 г бикарбоната натрия. Полученный в результате бромированный полимер выделяют, отгоняя DCE, затем сушат в течение ночи при температуре 60°С в вакуумной печи. Выход составляет 9 г. Бромированный полимер имеет значение 5% WLT, составляющее 274°С, и значение Tg, составляющее 37°С. Бромированный полимер содержит 50,1% брома и 380 ч./млн остаточного свободного бромида. Он имеет приведенную ниже идеализированную структуру:

Смесь бромированного полимера в полистироле (содержание брома в смеси = 2,0% масс.), полученная и испытанная, как описано в примере 1, имеет значение LOI, которое составляет 23,7. Необходимое для тушения время в испытании FP-7 составляет 1,9 с.

Пример 9

Полициклооктен (1,72 г, 0,0156 моль двойных связей, получен методом метатезисной полимеризации с раскрытием кольца) (Mw=81000, Mn=36500) растворяют в смеси 1,2-дихлорэтана (DCE, 15 мл) и метиленхлорида (15 мл). В отдельный контейнер добавляют бромид тетраэтиламмония (4,13 г, 0,01965 моль) и дихлорэтан (7 мл) с последующим добавлением брома (2,50 г, 0,0156 моль). Полученный в результате раствор трибромида тетраэтиламмония медленно добавляют к раствору полициклооктена. Получаемую в результате смесь встряхивают в течение 16 часов при комнатной температуре, затем твердые вещества отфильтровывают и промывают 15 мл метиленхлорида. Полученный раствор бромированного полимера промывают 30 мл воды, содержащей 0,3 г бисульфита натрия. Бромированный полимер выделяют, осаждая из 300 мл метанола, и затем сушат в течение ночи при температуре 70°С в вакуумной печи. Продукт представляет собой резиноподобное твердое вещество, имеющее значение 5% WLT, составляющее 244°С, Mw, составляющее 108000, и Mn, составляющее 58800, и значение Tg, составляющее -15°С. Продукт содержит 58,2% брома и 385 ч./млн остаточного свободного бромида.

Смесь продукта в полистироле (содержание брома в смеси = 2,0% масс.), полученная и испытанная, как описано в примере 1, имеет значение LOI, которое составляет 23,8. Необходимое для тушения время в испытании FP-7 составляет 0,2 с.

Пример 10

Полидициклопентадиен (2,0 г, 0,030 моль) растворяют в 30 мл ТГФ. К полимерному раствору добавляют раствор трибромида пиридиния (РТВ, 9,6 г, 0,060 моль) в 20 мл ТГФ. После выдерживания в течение 2 дней при комнатной температуре раствор становится черным. Смесь фильтруют, и раствор полимера промывают 50 мл воды, которая содержит 1 г бисульфита натрия. Бромированный продукт затем выделяют осаждением из 300 мл метанола. Полученный в результате продукт имеет пурпурный цвет и значение 5% WLN 170°C. Он имеет приведенную ниже идеализированную структуру:

Реферат

Изобретение относится к препятствующим воспламенению добавкам для органических полимеров. Пламегасящая полимерная композиция включает горючий полимер, смешанный в ней с бромированной пламегасящей добавкой, выбранной из числа одного или нескольких приведенных ниже соединений: (i) сополимера, содержащего стирольные и 2,3-дибромпропилмалеинимидные повторяющиеся звенья; (ii) бромированного сложного полиэфира, содержащего связанные с алифатическими группами атомы брома; (iii) простого аллилового эфира бромированной по кольцу новолачной смолы; (iv) простого 3-бром-2-гидроксипропилового эфира новолачной смолы; (v) простого 2,3-дибромпропилового эфира крезолноволачной смолы, и (vi) бромированного полимера или сополимера, полученного методом ROMP. Изобретение обеспечивает устойчивость пламегасящей добавки при повышенных температурах, низкую токсичность и исключение значительных потерь физических свойств полимера при ее применении. 6 з.п. ф-лы, 10 пр.

Формула

(i) сополимера, содержащего стирольные и 2,3-дибромпропилмалеинимидные повторяющиеся звенья;

(ii) бромированного сложного полиэфира, содержащего связанные с алифатическими группами атомы брома;

(iii) простого аллилового эфира бромированной по кольцу новолачной смолы;

(iv) простого 3-бром-2-гидроксипропилового эфира новолачной смолы;

(v) простого 2,3-дибромпропилового эфира крезолноволачной смолы, и

(vi) бромированного полимера или сополимера, полученного методом метатезисной полимеризации с раскрытием кольца (ROMP).

Документы, цитированные в отчёте о поиске

Огнестойкая полимерная композиция

Комментарии