Абразивный инструмент - RU2460630C2

Код документа: RU2460630C2

Чертежи

Описание

Настоящее изобретение относится к усовершенствованному абразивному инструменту.

Абразивный инструмент представляет собой деталь, имеющую любую форму с абразивом и устанавливаемую на шлифовальных станках, которые передают циклическое, линейное, колебательное, вращательное движение или, в более общем случае, комбинацию данных движений инструменту, при этом удерживающий абразив инструмент входит в контакт с обрабатываемой деталью для ее шлифования.

Особым типом абразивного инструмента является так называемая шайба: она представляет собой дискообразный абразивный инструмент, который особенно пригоден для приведения его во вращение.

Абразивные инструменты, в частности шайбы, согласно уровню техники состоят из жесткого несущего корпуса, поверхность которого покрыта слоем абразивных порошков из твердых частиц или синтетических алмазов, смешанных со связующим, таким как адгезив или аналогичные вещества.

Первый недостаток, связанный с абразивными инструментами согласно уровню техники, состоит в том, что во время процесса механической обработки абразивный инструмент вибрирует относительно шлифовального станка, при этом вибрации вызваны операцией механической обработки и пропорциональны неровностям обрабатываемой детали: чем больше неровности, тем более сильными будут вибрации.

Данная проблема является более серьезной в случае шлифовальных машин, которые оператор удерживает вручную, при этом оператор очень устает из-за вибраций; кроме того, существует вероятность того, что качество и точность процесса шлифования ухудшатся.

Другой недостаток, связанный с вибрациями, передаваемыми инструментом шлифовальному станку, связан со сроком службы инструмента и/или шлифовального станка: вибрации создают высокочастотное циклическое механическое напряжение, которое приводит к возникновению и распространению трещин как в материале абразивного инструмента, так и в элементах шлифовального станка, которые подвергаются вибрациям, особенно в приводном валу, который передает движение абразивному инструменту. Возникновение и распространение трещин вызывает разрушение абразивного инструмента или отказ шлифовального станка, в результате чего возникает необходимость или в замене инструмента, или в ремонте станка.

В международной публикации WO 97/11484 раскрыт абразивный инструмент, содержащий рельефный корпус. Суспензию, содержащую частицы абразива, наносят в виде покрытия в углубления рельефного корпуса.

В Европейском патенте 1 595 645 раскрыт алмазный диск, содержащий круглое основание, образованное из стальной пластины, и алмазные зерна, прикрепленные к круглому основанию.

Задачей настоящего изобретения является преодоление указанных и других недостатков абразивных инструментов, известных из уровня техники, посредством абразивного инструмента согласно независимому пункту 1 формулы изобретения.

Абразивный инструмент согласно настоящему изобретению состоит из упругой податливой несущей структуры, на которую нанесен абразивный материал или элемент, который предпочтительно поглощает часть вибраций, возникающих во время шлифования обрабатываемой детали, в частности высокочастотных вибраций, которые вызывают образование вышеупомянутых трещин и усталость оператора, который удерживает шлифовальный станок (шлифовальную машину) своей рукой во время механической обработки.

Другая задача настоящего изобретения заключается в способе изготовления шайбы в соответствии с настоящим изобретением.

Дополнительные предпочтительные особенности представляют собой предмет зависимых пунктов формулы изобретения.

Эти и другие преимущества станут очевидными после описания приложенных чертежей, на которых:

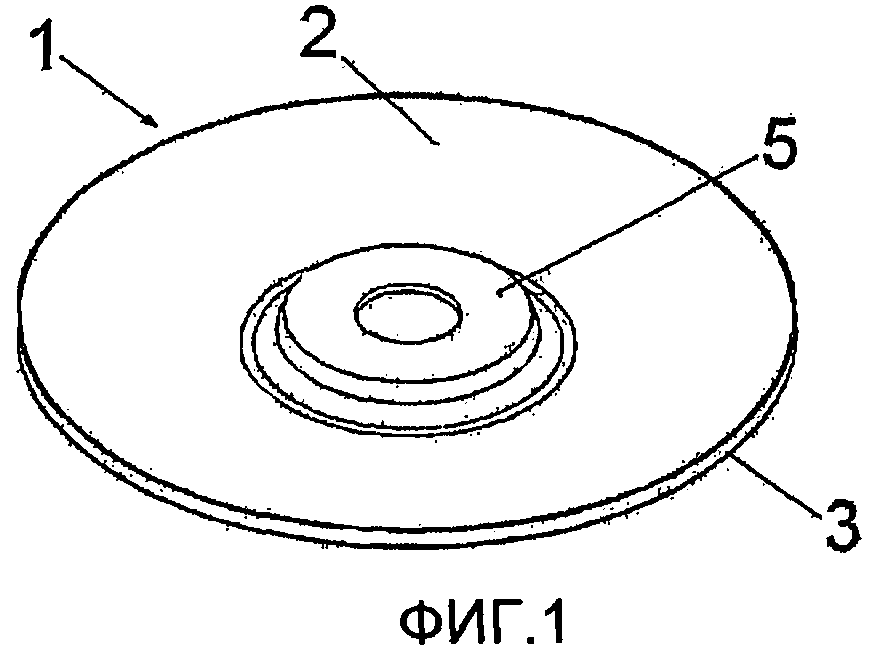

Фиг.1 представляет собой вид в перспективе неабразивной стороны абразивного инструмента в соответствии с настоящим изобретением;

Фиг.2 представляет собой вид в перспективе абразивной стороны инструмента по фиг.1;

Фиг.3 представляет собой вид сбоку инструмента по фиг.1;

Фиг.4 представляет собой выполненный с пространственным разнесением элементов вид в перспективе несущей структуры по фиг.1;

Фиг.5 представляет собой вид несущей структуры инструмента по фиг.4 в собранном состоянии;

Фиг.6 представляет собой сечение инструмента по фиг.1;

Фиг.7 представляет собой увеличенный вид инструмента по фиг.6;

Фиг.8 представляет собой предпочтительный вариант осуществления решетки несущей структуры для абразивного инструмента, в частности шайбы, в соответствии с настоящим изобретением;

Фиг.9 представляет собой альтернативный предпочтительный вариант осуществления решетки несущей структуры для абразивного инструмента, в частности шайбы, в соответствии с настоящим изобретением;

Фиг.10 представляет собой рабочий чертеж (с размерами в мм) наиболее предпочтительного варианта осуществления части решетки несущей структуры для абразивного инструмента, в частности шайбы, в соответствии с настоящим изобретением.

Приложенные чертежи иллюстрируют круглый абразивный инструмент, обычно называемый шайбой, в иллюстративных целях.

Настоящее изобретение также относится к абразивному инструменту другой формы или с осевой симметрией относительно оси вращения инструмента, или без осевой симметрии, например, в случае прямоугольных, квадратных или аналогичных инструментов, поскольку специалисты в данной области техники смогут получить подобный абразивный инструмент в соответствии с принципами, раскрытыми здесь, без каких-либо изобретательских усилий.

Фиг.1, 2 и 3 иллюстрируют предпочтительный вариант абразивного инструмента (1), выполненного в виде шайбы, содержащей заднюю сторону (2), предназначенную для установки ее так, чтобы она была обращена к шлифовальному станку (не показан), не имеющую абразива и соединенную с боковой стенкой (3), которая определяет толщину шайбы, и обрабатывающую сторону (4), предназначенную для установки ее так, чтобы она была обращена к обрабатываемой детали (не показана), и имеющую абразив. Шайба соединена со станком посредством фланца (5), предназначенного для передачи ей движения, который вращается вокруг своей оси.

Как показано на фиг.1, 2 и 3, шайба или, в более общем смысле, абразивный инструмент согласно настоящему изобретению содержит несущую структуру, состоящую из упругой решетки (6), на которой закреплен абразивный материал, при этом упругая решетка (6) соединена с упругим корпусом (7) и соединена с фланцем (5).

Несущая структура придает упругость или упругую податливость абразивному инструменту (1), который предпочтительно обладает способностью поглощения вибрации, в частности высокочастотных вибраций, которые возникают во время процесса механической обработки.

В соответствии с наиболее предпочтительным признаком упругая решетка (6) выполнена из металлического материала, а корпус (7) выполнен из пластика, в частности из полимерного или силиконового материала.

Упругость металлической решетки (6) обеспечивается за счет уменьшенной толщины и формы, как будет проиллюстрировано ниже, а упругость корпуса (7) присуща пластику; фланец (5) является жестким, при этом он предназначен для передачи инструменту (1) крутящего момента, созданного станком, на котором посредством фланца (5) закреплен инструмент.

Кроме того, вследствие наличия металлической решетки (6) и пластикового корпуса (7) абразивный материал прикреплен к решетке (6) посредством недорогого технологического процесса без использования какого-либо адгезива, то есть посредством гальванической ванны, как описано ниже.

Решетка (6) соединена с корпусом (7) посредством частичного погружения решетки (6) в материал корпуса (7), например, посредством совместного формования, таким образом, что, по меньшей мере, одна сторона решетки (6) будет выступать или выходить из корпуса (7) на стороне, обращенной к обрабатывающей стороне (4).

Как показано на фиг.2, а также на фиг.6 и 7, часть решетки (6) выступает от обрабатывающей стороны (4) поочередно с частями корпуса (7) таким образом, что обрабатывающая сторона (4) будет иметь чередующиеся полосы абразивного материала, то есть полосы, образуемые решеткой (6), и полосы без абразивного материала, то есть полосы, образуемые корпусом (7).

Предпочтительно, как показано на фиг.1 и 6, обрабатывающая сторона корпуса (7) является выпуклой с вогнутостью на задней стороне (2) для того, чтобы использовать упругость несущей структуры и упростить работу оператора: теоретически, в случае жесткого инструмента, выпуклая обрабатывающая сторона обеспечивает уменьшение площади контакта между инструментом (1) и деталью; тем не менее, вследствие упругости инструмента (1) согласно настоящему изобретению сила, действующая со стороны оператора или станка в направлении обрабатываемой детали для поджатия инструмента (1) к ней, вызывает упругую деформацию инструмента, в результате чего теоретическая зона контакта увеличивается от линии контакта до площади контакта, на которой контактное усилие будет сравнительно равномерным, и вибрации, передаваемые инструментом станку, будут довольно ограниченными.

Предпочтительно наличие металлической решетки (6), присоединенной к полимерному корпусу (7), не только обеспечивает придание упругой податливости всей несущей структуре инструмента (1), но также придание ему более высокой жесткости только в тех областях, где это необходимо, то есть в областях с абразивным материалом: области с абразивным материалом представляют собой части металлической решетки (6), которые выступают или выходят наружу на обрабатывающей стороне (4) и которые являются сравнительно более жесткими, чем полимерный корпус (7) без абразивного материала. На фиг.8 и 9 показано два наиболее предпочтительных варианта осуществления металлической решетки (6).

Несмотря на то, что решетке (6) может быть придана любая форма при условии, что она является достаточно тонкой и упругой, было доказано, что спиральная форма представляет собой наиболее предпочтительную форму: действительно, спиральная форма обеспечивает возможность формования металлической решетки на обычной тонкой плоской металлической пластине и деформирования решетки (6) после формования для придания ее вогнутой формы корпуса (7), в который она утоплена.

Как правило, спираль начинается от перфорированного центрального соединительного элемента (8), предназначенного для соединения с фланцем (5) посредством зацепления, и расширяется к стенке (3).

Шаг спирали может быть или постоянным, или переменным в соответствии с расстоянием от центра, но предпочтительно он является постоянным, поскольку подобный шаг легче получить.

Решетка (6) может быть выполнена в виде простой спирали, подобной показанной на фиг.4 и 5, или в виде спирали с поперечными опорными перемычками (9), которые отходят от перфорированного центрального соединительного элемента (8), как в решетке (6А) на фиг.8 или как в решетке (6В) на фиг.9, при этом решетка (6В) состоит из четырех идентичных спиралей, смещенных на 90° и соединенных друг с другом посредством поперечных опорных перемычек (9).

Другое преимущество, обеспечиваемое спиральной формой, обусловлено волнообразным движением спирали во время вращения инструмента (1), что обеспечивает возможность "пересечения" с абразивом также в то время, когда инструмент удерживается в неподвижном состоянии на обрабатываемой детали.

На фиг.10 показан наиболее предпочтительный пример с выраженными в миллиметрах размерами начальной части спирали, то есть той части, в которой спираль "отходит" от перфорированного центрального соединительного элемента (8).

Толщина решетки (6) составляет от 1 до 10 мм; решетка предпочтительно выполнена из стали или волновой стали, хотя она может быть выполнена из любого электропроводящего материала.

Полимеры корпуса (7) предпочтительно представляют собой полиуретановые полимеры.

Фланец (5) предпочтительно выполнен из алюминия.

Предпочтительно фланец (5) передает движение решетке (6), которая передает движение корпусу (7): таким образом, крутящий момент двигателя станка передается не центральной области полимерного корпуса (7), которая может быть повреждена вследствие его действия, а решетке (6), которая является более прочной, чем корпус (7), и обеспечивает его равномерное распределение по всему корпусу (7), который приводится во вращение и работает без повреждений.

Как было упомянуто выше, решетка (6) закреплена в корпусе (7) посредством совместного формования, то есть сначала решетку (6) получают посредством формования, резки или лазерной резки из листового металла, который является исходным материалом, и затем решетку (6) размещают в форме для пластиков, в которой вогнутый полимерный корпус (7) получают формованием в соответствии с известными способами, при этом обеспечивается возможность того, что часть (6) решетки будет выступать или выходить из корпуса (7).

Затем, или в альтернативном варианте перед формованием корпуса (7), фланец (5) соединяют с решеткой (6), например, посредством зацепления: фланец (5) соединяют с решеткой (6) на перфорированном центральном соединительном элементе (8) посредством одного или более взаимодействующих выступов (10), которые взаимодействуют с соответствующими гнездами (11), предусмотренными на фланце (5).

После этого на несущую структуру наносят абразивный элемент, который необходим для функционирования: несущую структуру погружают в гальваническую ванну, в которой диспергирован порошковый или гранулированный абразивный элемент.

Во время пребывания в гальванической ванне абразивные порошки прилипают к металлической поверхности решетки (6), которая выступает или выходит из корпуса (7), на обрабатывающей стороне (4), а полимерный корпус (7) не будет покрываться абразивным материалом, поскольку материал корпуса (7) не является электропроводящим.

Реферат

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении абразивного инструмента, предназначенного для установки на станке. Абразивный инструмент содержит, по меньшей мере, несущую структуру с абразивным материалом. Последняя содержит упругий корпус без абразивного материала и, по меньшей мере, упругую решетку, соединенную с упругим корпусом, часть которой выступает или выходит из корпуса. Решетка выполнена из электропроводящего материала. Абразивный материал прикреплен к решетке посредством использования гальванической ванны. В результате увеличивается срок службы инструмента за счет уменьшения вибраций и повышается качество обработки. 2 н. и 12 з.п. ф-лы, 10 ил.

Формула

a. создание упругой решетки (6), выполненной из электропроводящего материала,

b. соединение упругой решетки (6) с упругим корпусом (7) так, что, по меньшей мере, часть решетки (6) выступает или выходит из корпуса (7),

c. погружение корпуса (7) и решетки (6) в гальваническую ванну, в которой диспергирован порошковый или гранулированный абразивный материал, с обеспечением прилипания указанного материала к решетке (6).

размещения решетки (6) в форме для пластиков, и

совместное формование полимерного материала на решетке (6) с образованием упругого корпуса (7) с обеспечением выступания или выхода, по меньшей мере, части решетки (6) из корпуса (7).

Комментарии