Абразивный инструмент (варианты) - RU2501645C2

Код документа: RU2501645C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к абразивному инструменту и, в частности, к абразивному инструменту, имеющему конкретное изменение пористости.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Абразивные круги обычно используются для резки, шлифования, обдирки и формирования различных материалов, таких, как камень, металл, стекло, пластмасса и другие материалы. Обычно абразивные круги могут иметь различные фазы материалов, включая абразивные зерна, вяжущее средство и некоторую пористость. В зависимости от намеченного применения, абразивный круг может иметь различные конструкции и конфигурации. Например, для применений, направленных на отделку и резку металлов, некоторые абразивные круги конструктивно исполнены так, что имеют особенно тонкий профиль для эффективной резки.

Однако, учитывая применение этих кругов, абразивные изделия подвержены усталости и разрушению. Фактически, круги могут иметь ограниченный срок использования менее одного дня в зависимости от частоты использования. Соответственно, промышленность продолжает требовать абразивных кругов, которые могут иметь улучшенные характеристики.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящего изобретения, абразивный инструмент состоит из тела, содержащего абразивную часть, имеющую абразивные зерна, содержащиеся в материале матрицы, и первый усиливающий элемент, содержащийся внутри абразивной части, при этом тело имеет различие в изменении пористости на протяжении по меньшей мере половины толщины тела не более 250% от среднего значения пористости тела.

Согласно другому аспекту, абразивный инструмент содержит тело, имеющее абразивную часть, включающую абразивные зерна, содержащиеся в материале матрицы, и первый усиливающий элемент, содержащийся в абразивной части. Тело имеет различие в изменение пористости не более 250% на основании среднего значения пористости, если измерять между первой плоскостью, проходящей вдоль границы между первым усиливающим элементом и абразивной частью, и второй плоскостью, параллельной и удаленной от первой плоскости, и проходящей полностью через абразивную часть вдоль пути, который не пересекается первым усиливающим элементом.

Согласно одному аспекту, абразивный инструмент содержит тело, содержащее абразивную часть, имеющую абразивные зерна, содержащиеся в материале матрицы, первый усиливающий элемент, содержащийся внутри абразивной части, и различие в изменении пористости на протяжении всей толщины тела не более 250% на основании среднего значения пористости. Тело дополнительно имеет относительное тепловое расширение в диапазоне от примерно 20°С до примерно 450°С не более примерно 0,7%.

Согласно другому аспекту, абразивный инструмент состоит из тела, содержащего абразивную часть, имеющую абразивные зерна, содержащиеся в материале матрицы, первый усиливающий элемент, содержащийся внутри абразивной части, и различие в изменении пористости на протяжении всей толщины тела не более 250% на основании среднего значения пористости. Абразивный инструмент имеет относительное увеличение коэффициента шлифования G по меньшей мере примерно на 15% по сравнению с обычными абразивными инструментами, при этом относительное увеличение рассчитывается по формуле ((GN-GC)/GNC)×100), где GN представляет коэффициент шлифования G абразивного инструмента, имеющего различие в изменении пористости не более 250%, a GC представляет коэффициент шлифования G обычного абразивного инструмента.

Согласно еще одному аспекту, абразивный инструмент содержит тело, имеющее абразивную часть, включающую абразивные зерна, содержащиеся в материале матрицы, и первый усиливающий элемент, содержащийся в абразивной части. Среднее значение пористости тела находится в пределах между примерно 5 об.% и примерно 30 об.%, а межфазная пористость в плоскости, проходящей вдоль границы между первым усиливающим элементом и абразивной частью составляет не более примерно 30 об.%.

Согласно одному аспекту, абразивный инструмент содержит тело, имеющее абразивную часть, включающую абразивные зерна, содержащие оксид алюминия, содержащиеся в материале матрицы, содержащем органический материал, первый усиливающий элемент, содержащийся в абразивной части, и второй усиливающий элемент, содержащийся в абразивной части. Тело дополнительно имеет различие в изменение пористости не более 100% на основании среднего значения пористости, измеренное между первой плоскостью, проходящей вдоль первой границы между первым усиливающим элементом и абразивной частью, и второй плоскостью, проходящей вдоль второй границы между вторым усиливающим элементом и абразивной частью.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

Настоящее изобретение может стать понятнее, а его многочисленные отличительные признаки и преимущества очевидными специалистам при обращении к прилагаемому графическому материалу.

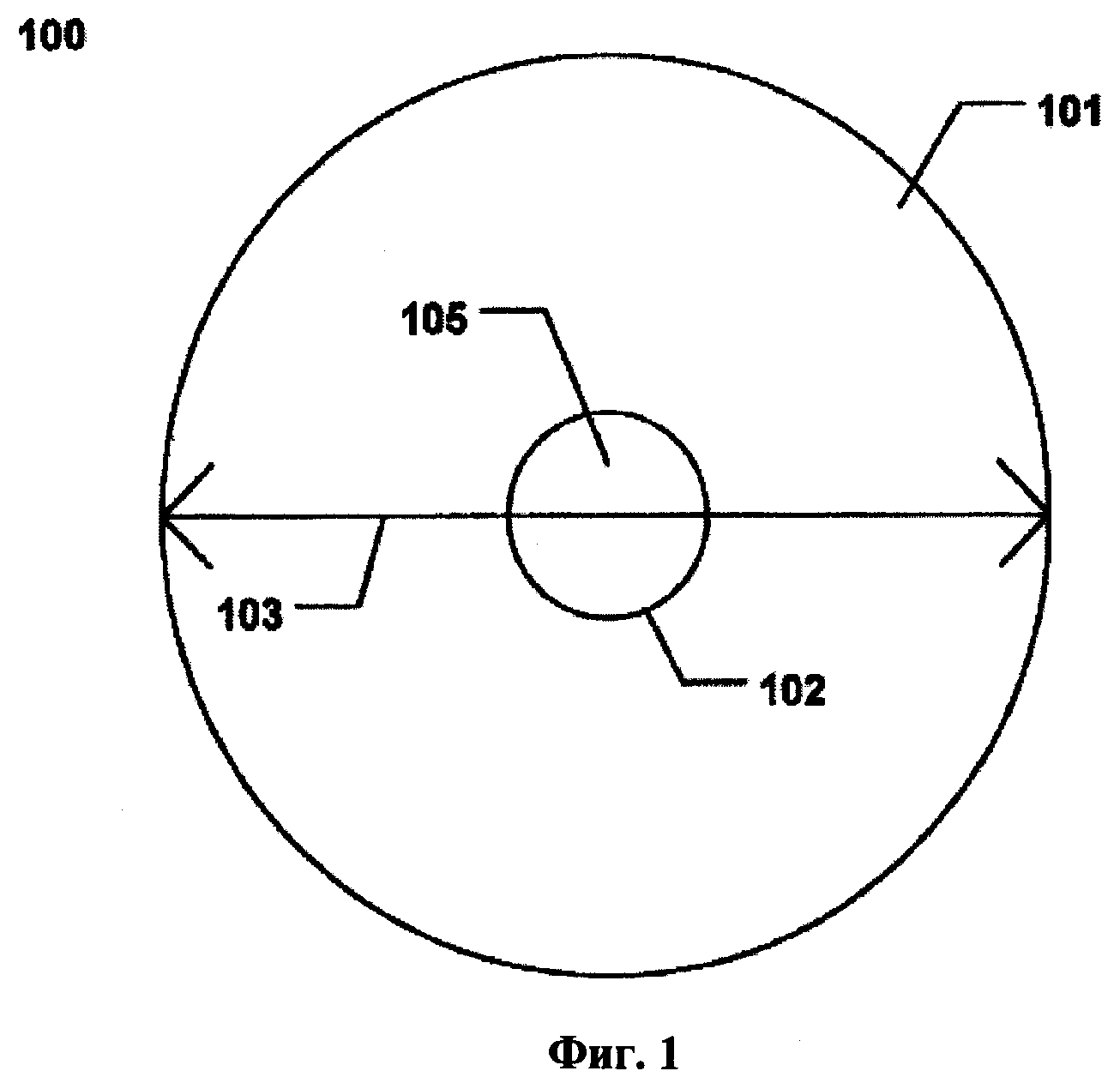

Фиг.1 представляет собой иллюстрацию абразивного инструмента в соответствии с одним вариантом осуществления.

Фиг.2 представляет собой иллюстрацию в разрезе части абразивного инструмента в соответствии с одним вариантом осуществления.

Фиг.3 представляет собой иллюстрацию в разрезе части абразивного инструмента в соответствии с одним вариантом осуществления.

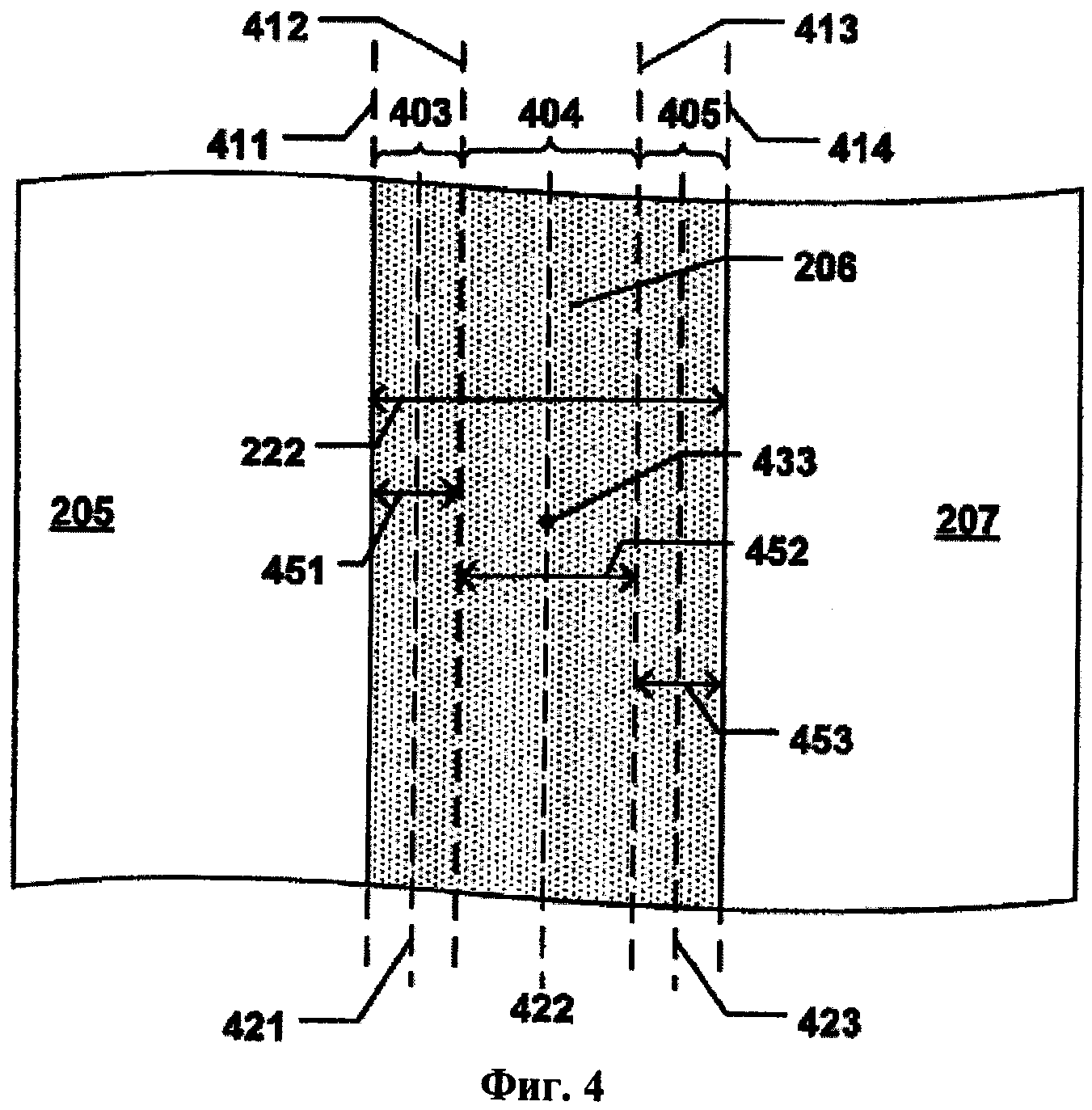

Фиг.4 представляет собой иллюстрацию в разрезе части абразивного инструмента в соответствии с одним вариантом осуществления.

Фиг.5 представляет собой график изменения пористости обычного абразивного инструмента и абразивного инструмента в соответствии с одним вариантом осуществления.

Фиг.6 представляет собой график коэффициента шлифования G для обычного абразивного инструмента и абразивного инструмента в соответствии с одним вариантом осуществления.

Фиг.7 представляет собой график линейного теплового расширения для обычного абразивного инструмента и абразивного инструмента в соответствии с одним вариантом осуществления.

Использование одинаковых позиций на разных чертежах указывает на подобные или идентичные части.

ПОДРОБНО ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к абразивным инструментам, в которых используются абразивные части с абразивными зернами, содержащимися в материале матрицы, для резки, шлифования, обдирки и чистовой обработки заготовок. Некоторые варианты осуществления в настоящем описании относятся к абразивным кругам большого диаметра, содержащим один или несколько усиливающих элементов в теле инструмента, которые особенно подходят для резки и/или формирования металла.

Фиг.1 представляет собой иллюстрацию абразивного инструмента в соответствии с одним вариантом осуществления. Следует отметить, что абразивный инструмент 100 содержит тело 101, имеющее кольцевую форму, если смотреть в одной плоскости. Понятно, что в трех размерах инструмент имеет определенную толщину, так что тело 101 имеет дископодобную или цилиндрическую форму. Как показано, тело может иметь наружный диаметр 103, проходящий через центр инструмента, который может быть особенно большим, имея размер по меньшей мере примерно 45 см. В других случаях применения тело 101 может иметь наружный диаметр 103 порядка по меньшей мере примерно 60 сантиметров, по меньшей мере примерно 75 сантиметров или даже по меньшей мере 100 сантиметров. В конкретных абразивных инструментах используется тело 101, имеющее наружный диаметр 103 в пределах от 45 сантиметров до примерно 200 сантиметров, например, от 45 см до примерно 175 см и, в частности, от примерно 45 сантиметров до примерно 150 сантиметров.

Как показано еще, абразивный инструмент 100 может иметь центральное отверстие 105, имеющее внутреннюю кольцевую поверхность 102 вокруг центра тела 101. Центральное отверстие 105 может проходить через всю толщину тела 101 с таким расчетом, чтобы абразивный инструмент 100 можно было устанавливать на шпиндель или иную машину для вращения абразивного инструмента 100 при работе.

Фиг.2 представляет собой иллюстрацию в разрезе части абразивного инструмента в соответствии с одним вариантом осуществления. Абразивное тело 201 может представлять собой составное изделие, содержащее сочетание частей из разных типов материала. В частности, тело 201 может содержать абразивные части 204, 206, 208 и 210 и усиливающие элементы 205, 207 и 209. Абразивный инструмент 200 может быть разработан так, что усиливающие элементы 205, 207 и 209 могут размещаться в теле так, что отстоят друг от друга и при этом отделяют каждую из абразивных частей 204, 206, 208 и 210 от каждой другой. То есть, абразивный инструмент 200 может формоваться так, что усиливающие элементы 205, 207 и 209 отстоят друг от друга в боковом направлении по толщине 212 тела 201 и разделены абразивными частями 206 и 208. Понятно, что в этой конструкции абразивные части 206 и 208 могут располагаться между усиливающими элементами 205, 207 и 209.

Как показано еще, усиливающие элементы 205, 207 и 209 могут представлять собой практически плоские элементы, имеющие первые плоские стороны и вторые плоские стороны. Например, усиливающий элемент 205 может быть выполнен таким, что представляет собой плоский элемент, имеющий первую основную поверхность 215 и вторую основную поверхность 216. Кроме того, тело 201 может иметь конструкцию, в которой абразивные части 204, 206, 208 и 210 могут лежать поверх основной поверхности усиливающих элементов 205, 207 и 209. Например, абразивная часть 204 может лежать поверх первой основной поверхности 215 усиливающего элемента 205, а абразивная часть 206 лежит поверх второй основной поверхности 216 усиливающего элемента 205. В конкретных случаях тело 201 может быть выполнено так, что абразивные части 204 и 206 покрывают практически всю площадь поверхности первой основной поверхности 215 и второй основной поверхности 216 соответственно. Соответственно, абразивные части 204 и 206 могут непосредственно касаться (т.е., упираться в него) усиливающего элемента 205 с обеих сторон на первой и второй основных поверхностях 215 и 216.

Следует отметить, что абразивное тело 201 может быть выполнено так, что усиливающие элементы 205, 207 и 209 могут проходить на большую часть диаметра 103 тела 201. В конкретных случаях усиливающие элементы 205, 207 и 209 могут выполняться так, что проходят по меньшей мере примерно на 75%, по меньшей мере примерно на 80% или даже на весь диаметр 103 тела 201.

В соответствии с одним вариантом осуществления, тело 201 выполнено так, что может иметь среднюю толщину 212, измеренную в направлении, параллельном оси 250, проходящей через центр центрального отверстия 105. Средняя толщина 212 тела 201 может быть особенно малой, чтобы быть пригодной для резки металлических обрабатываемых деталей. Например, средняя толщина тела 201 может быть больше примерно 3 сантиметров. В других вариантах осуществления средняя толщина 212 тела 201 может быть не больше примерно 2,5 сантиметров, например, не больше примерно 2 сантиметров или даже не больше примерно 1,5 сантиметров. В некоторых вариантах осуществления может использоваться средняя толщина 212 в пределах между примерно 0,5 сантиметра и примерно 3 сантиметрами, например, между примерно 0,5 сантиметра и примерно 2 сантиметрами.

Абразивные изделия в вариантах осуществления, описанных в настоящем документе, могут иметь конкретное соотношение геометрических размеров, определяемое как отношение наружного диаметра 103 к средней толщине 212 тела 201. В соответствии с некоторыми конструкциями, соотношение геометрических размеров равно по меньшей мере примерно 10:1, например, по меньшей мере примерно 20:1, по меньшей мере примерно 50:1 или даже по меньшей мере примерно 75:1. В некоторых вариантах осуществления используется соотношение геометрических размеров в пределах между примерно 10:1 и примерно 125:1, например, между примерно 20:1 и примерно 125:1.

Снова обращаясь к усиливающим элементам 205, 207 и 209, эти элементы могут изготавливаться из органического материала, неорганического материала и сочетания этих материалов. Например, усиливающие элементы 205, 207 и 209 могут изготавливаться из неорганического материала, такого как керамика, стекло, кварц или их сочетание. Особенно подходящие материалы для использования в качестве усиливающих элементов 205, 207 и 209 могут включать стеклянные материалы, включающие волокна стеклянных материалов, которые могут включать стеклянные материалы на основе оксидов.

Некоторые подходящие органические материалы для использования в усиливающих элементах 205, 207 и 209 могут включать фенолоальдегидные полимеры, полиимиды, полиамиды, сложные полиэфиры, арамиды и их сочетание. Например, в одном конкретном варианте осуществления усиливающие элементы 205, 207 и 209 могут включать кевлар (Kevlar™) - особый тип арамида.

Кроме того, усиливающие элементы 205, 207 и 209 могут изготавливаться из волокнистого материала, имеющего покрытие, лежащее поверх наружных поверхностей волокон и непосредственно связанное с ними. Это покрытие может быть органическим материалом, неорганическим материалом или их сочетанием. В некоторых абразивных инструментах могут использоваться усиливающие элементы 205, 207 и 209, содержащие волокна, имеющие покрытие из органического материала, которое может быть натуральным органическим материалом или синтетическим органическим материалом, таким как полимер, который может способствовать связи между усиливающим элементом и абразивной частью. Некоторые подходящие органические материалы покрытия могут включать полимеры, которые могут быть термоотверждающимися полимерами, термопластическими полимерами или их сочетанием. Особенно подходящие полимеры могут включать фенолоальдегидные полимеры, эпоксидные полимеры, сложные полиэфиры, эфиры цианата, шеллаки, полиуретаны и их сочетание. В одном конкретном случае абразивный инструмент содержит усиливающий элемент, содержащий стекловолокна, покрытые фенолоальдегидным полимером.

Усиливающие элементы 205, 207 и 209 могут содержать несколько сплетенных волокон. Волокна могут сплетаться или соединятся самым разным образом. В некоторых случаях усиливающие элементы могут быть сплетенными так, что образуются рисунки, в том числе рисунки, в которых волокна проходят, главным образом, в двух перпендикулярных направлениях.

Усиливающие элементы 205, 207 и 209 могут иметь среднюю толщину 218, определяемую как расстояние между первой основной поверхностью 215 и второй основной поверхностью 216 усиливающего элемента 205. Средняя толщина 218 может быть менее 0,6 сантиметра, например, менее 0,4 сантиметра или даже менее 0,25 сантиметра.

В относительных процентах, в зависимости от конструкции абразивного изделия, усиливающие элементы могут выполняться имеющими определенные размеры так, что составляют определенный процент общей средней толщины тела. Например, усиливающий элемент 205 может иметь среднюю толщину 218, составляющую по меньшей мере примерно 3% от общей средней толщины 212 тела 201. В других случаях усиливающий элемент 205 может иметь среднюю толщину 218, составляющую по меньшей мере примерно 5%, например, по меньшей мере примерно 8% или даже по меньшей мере примерно 10% от общей средней толщины 212 тела 201. Определенные усиливающие элементы могут иметь среднюю толщину 218, которая находится в пределах между примерно 3% и примерно 15% от общей средней толщины 212 тела 201.

В соответствии с представленными вариантами осуществления абразивный инструмент 200 выполнен так, что тело 201 содержит абразивные части 204, 206, 208 и 210. В последующих параграфах речь пойдет об абразивной части 204, однако следует понимать, что все из упомянутых абразивных частей могут содержать аналогичные признаки.

Абразивная часть 204 может представлять собой композиционный материал, имеющий абразивные зерна, содержащиеся в материале матрицы, и, кроме того, особую композицию и тип пористости. Абразивные зерна могут быть из особо твердого материала, подходящего для абразивной обработки и съема материала. Например, абразивные зерна могут иметь твердость по Виккерсу по меньшей мере примерно 5 ГПа. У некоторых инструментов твердость абразивных зерен может быть выше, например, абразивные зерна могут иметь твердость по Виккерсу по меньшей мере примерно 10 ГПа, по меньшей мере примерно 20 ГПа, по меньшей мере примерно 30 ГПа или даже по меньшей мере примерно 50 ГПа.

Абразивные зерна могут содержать неорганический материал. Некоторые подходящие неорганические материалы могут включать оксиды, карбиды, бориды, нитриды и их сочетание. Например, абразивная часть 204 может изготавливаться содержащей абразивные зерна, состоящие практически из оксидов. Особенно подходящие оксиды могут включать оксид алюминия, оксид циркония, оксид кремния и их сочетание. В некоторых конструкциях используются абразивные зерна, состоящие практически из оксида алюминия. В других конструкциях могут использоваться абразивные зерна, представляющие собой сочетание оксида алюминия и/или сплавов оксида алюминия и оксида циркония, однако в этих составах более высокий процент абразивных зерен может приходиться на материал из оксида алюминия, чем на материал из сплавов оксида алюминия и оксида циркония.

Кроме того, в некоторых абразивных инструментах может использоваться суперабразивный материал в качестве абразивных зерен. Суперабразивные материалы могут включать алмаз, кубический нитрид бора и их сочетание. В одном варианте осуществления абразивные зерна по существу состоят из алмазов.

Абразивные части 204, 206, 208 и 210 могут изготавливаться такими, что абразивные зерна, содержатся в материале матрицы и окружены им для закрепления абразивных зерен для операций резания и шлифования. Как правило, абразивные части 204, 206, 208 и 210 могут изготавливаться такими, что по меньшей мере примерно 40% от общего объема абразивной части приходится на абразивные зерна. В других вариантах осуществления содержание абразивных зерен в абразивной части может быть выше, например, порядка по меньшей мере примерно 44 об.%, например, по меньшей мере примерно 50 об.% или даже по меньшей мере примерно 54 об.% от общего объема абразивной части. В некоторых конкретных вариантах осуществления используется абразивная часть, имеющая между примерно 40 об.% и 60 об.%, в частности, между примерно 40 об.% и примерно 54 об.% абразивных зерен. Фактически, в одном случае абразивная часть изготовлена содержащей между примерно 42 об.% и примерно 50 об.% абразивных зерен от общего объема соответствующей абразивной части.

Как правило, абразивная часть 204 сформирована таким образом, что материал матрицы представляет собой по меньшей мере примерно 30 об.% всех объемных процентов абразивной части. В других вариантах осуществления абразивная часть 204 имеет более высокое содержание материала матрицы, например, порядка по меньшей мере примерно 40 об.%, по меньшей мере примерно 42 об.%, по меньшей мере примерно 44 об.% или даже по меньшей мере примерно 46 об.%. Кроме того, в описанных в настоящем документе вариантах осуществления может использоваться материал матрицы в количестве в пределах между примерно 30 об.% и примерно 56 об.%, например, порядка между примерно 30 об.% и примерно 50 об.% или между примерно 40 об.% и примерно 48 об.%.

В описанных в настоящем документе вариантах осуществления может использоваться материал матрицы, который может содержать органический материал, который может действовать как основной вяжущий компонент. Эти органические материалы могут включать натуральные органические материалы, синтетические органические материалы и их сочетание. В некоторых особых случаях органический материал может представлять собой полимер, которые могут быть термоотверждающимися полимерами, термопластическими полимерами или их сочетанием. Например, некоторые подходящие смолы могут включать фенолоальдегидные полимеры, эпоксидные полимеры, сложные полиэфиры, эфиры цианата, шеллаки, полиуретаны, каучук и их сочетание.

В некоторых особых случаях, материал матрицы может быть сформирован так, чтобы содержать большую часть органического материала. Например, по меньшей мере примерно 65 об.% от общего объема материала матрицы могут быть сформированы из органического вяжущего материала. В других абразивных частях содержание органического материала в материале матрицы может быть большим, например, по меньшей мере примерно 70 об.% или даже по меньшей мере примерно 75 об.%. Кроме того, в некоторых вариантах осуществления используется материал матрицы, имеющий содержание органического вяжущего материала в пределах между примерно 60 об.% и примерно 85 об.%, например, между примерно 65 об.% и примерно 80 об.%.

Абразивные части, описанные в настоящем документе, могут также содержать наполнители, включенные в абразивную часть. Некоторые наполнители могут добавляться как химически активные средства, предназначенные для реакции с формируемой поверхностью. Другие наполнители могут включать влагопоглотители, вяжущие и различные иные материалы, способствующие процессу формообразования. В соответствии с одним вариантом осуществления, наполнитель может порообразующим материалом, таким как микросферы, способствующим образованию определенных типов пористости в окончательно сформованном абразивном изделии.

Как показано на фиг.2, тело может выполняться таким, что оно содержит усиливающие элементы 202 и 203, которые упираются в наружные поверхности абразивных частей 204 и 210, вокруг центрального отверстия 105. В некоторых конструкциях усиливающие элементы 202 и 203 могут проходить на часть наружного диаметра 103, например, на половину наружного диаметра 103 абразивного тела 201. Выполнение усиливающих элементов 202 и 203 вокруг центрального отверстия 105 обеспечивает усиление тела 201 в месте, предназначенном для крепления абразивного инструмента 200 к шпинделю или машине. Понятно, что усиливающие элементы 202 и 203 могут иметь те же признаки, что и усиливающие элементы 205, 207 и 209.

Фиг.3 представляет собой иллюстрацию в разрезе части абразивного инструмента в соответствии с одним вариантом осуществления. Изображенная часть содержит часть наружной периферии тела 201, включающего абразивные части 204, 206, 208 и 210, предварительно описанные и изображенные на фиг.2. Более того, абразивное тело 201 содержит усиливающие элементы 205, 207 и 209, расположенные между абразивными частями 204, 206, 208 и 210, предварительно описанные и изображенные на фиг.2.

Следует отметить, что тело 201 выполнено таким образом, что имеет плоский участок 301, находящийся вблизи центра круга и окружающий центральное отверстие 105, и конусный участок 303 на наружном крае тела 201. Как показано, конусный участок 303 выполнен таким, что имеет среднюю толщину 312, измеренную на наружном диаметре тела 201, которая значительно больше средней толщины 311 тела 201 на плоском участке 301. Образование конусного участка 303 обеспечивается за счет прохождения конусного края 305 абразивной части 210 под углом к наружной поверхности 308 плоского участка 301 абразивной части 210. Конусный участок 303 дополнительно образуется конусной поверхностью 306 абразивной части 204, проходящей под углом к поверхностям 310 абразивной части 204. Как показано, конусный участок 303 может образовывать обод по наружному диаметру круга, причем конусные поверхности 305 и 306 проходят под углом аксиально наружу от поверхностей 308 и 310 соответственно. Конусные поверхности 305 и 306 могут проходить под углом к радиусу, проходящему из центра тела практически параллельно поверхностям 308 и 310, и, кроме того, конусные поверхности 305 и 306 могут проходить под углом к оси 250, проходящей через центр тела 201.

В соответствии с некоторыми вариантами осуществления, конусный участок 303 может проходить по окружности вокруг части периферии тела 201. В некоторых конструкциях может использоваться конусный участок 303, проходящий по всей окружности тела 201. Хотя в настоящем документе описываются абразивные изделия, содержащие конусный участок 303, понятно, что для некоторых абразивных изделий наличие конусного участка 303 необязательно.

Как показано, конусный участок 303 может проходить в радиальном направлении от плоского участка 301 тела 201. В вариантах осуществления, описанных в настоящем документе, может быть конусный участок 303, имеющий длину 330, измеренную в направлении, параллельном радиусу, проходящему из центра тела 201, которая может составлять конкретный процент величины наружного диаметра 103 тела 201. Например, конусный участок 303 может иметь длину 330, составляющую по меньшей мере примерно 5% от величины наружного диаметра 103. В других случаях в зависимости от намеченного применения тело 201 может иметь конусный участок 303, имеющий длину 330 по меньшей мере примерно 10%, например, по меньшей мере примерно 15%, по меньшей мере примерно 20%, по меньшей мере примерно 30% или даже по меньшей мере примерно 35%, от величины наружного диаметра 103. В конкретных вариантах осуществления может использоваться конусный участок 303, длина 330 которого находится в пределах между примерно 5% и примерно 50% и, в частности, между примерно 5% и примерно 35% или даже между примерно 5% и примерно 20% наружного диаметра 103.

Длина 330 конусного участка 303 может быть по меньшей мере примерно 10 сантиметров. В некоторых вариантах осуществления длина 330 конусного участка 303 может быть большей, например, по меньшей мере примерно 13 сантиметров, по меньшей мере примерно 15 сантиметров или даже по меньшей мере примерно 20 сантиметров. Кроме того, в описанных в настоящем документе вариантах осуществления может использоваться конусный участок 303, имеющий длину 330 в пределах между примерно 10 сантиметрами и примерно 30 сантиметрами, например, между примерно 10 сантиметрами и примерно 20 сантиметрами.

Как указано в данном документе, абразивные части могут быть выполнены из многофазных материалов, в которых используются абразивные зерна, содержащиеся в материале матрицы, и также содержащих определенную степень пористости. Как правило, каждая из абразивных частей 204, 206, 208 и 210 может быть выполнена так, чтобы иметь конкретный тип пористости. Пористость может быть образована посредством различных методик, включающих обработку для образования естественной пористости, использование порообразующих материалов, комбинацией этого. Порообразующие материалы могут включать органические и/или неорганические материалы. Например, в исходную смесь могут добавляться шарики или микросферы определенного материала, такого, как полимерный материал, стеклянный материал или керамический материал, часть которых при обработке может улетучиваться, оставляя в окончательно полученном абразивном изделии поры. Естественная пористость может быть получена в результате генерирования газов во время обработки, приводящего к формированию пористости.

Абразивные части 204, 206, 208 и 210 могут иметь среднее значение пористости, которая представляет собой среднюю общую пористость для общего объема какой-либо из данных абразивных частей. Как правило, любая из абразивных частей 204, 206, 208 и 210 может иметь среднюю пористость по меньшей мере примерно 0,5% от общего объема соответствующей абразивной части. В других случаях средняя пористость в абразивной части может быть выше, например по меньшей мере примерно 1 об.%, например, по меньшей мере примерно 5 об.%, по меньшей мере 8 об.%, например, по меньшей мере примерно 10 об.%, например, по меньшей мере 12 об.%, по меньшей мере примерно 15 об.% или даже по меньшей мере примерно 20 об.% от общего объема абразивной части. В некоторых конкретных вариантах осуществления используются абразивные части, имеющие процент пористости в пределах между примерно 0,5 об.% и 30 об.%, например, между примерно 5 об.% и примерно 30 об.% и, в частности, между примерно 8 об.% и 26 об.%.

Как правило, абразивные изделия, имеющие композитную структуру, могут демонстрировать изменение объемного процента пористости в зависимости от расположения в теле. Например, пористость в абразивной части может изменяться таким образом, что объемный процент пористости в участке, расположенном в заданной близости от границы абразивной части и примыкающего усиливающего элемента может быть больше, чем объемный процент пористости в участке, расположенном ближе к центру абразивных частей.

Абразивные изделия согласно вариантам осуществления, описанным в настоящем документе, могут демонстрировать конкретное изменение пористости. Фиг.4 содержит иллюстрацию в разрезе части тела 401 абразивного инструмента, изображенного на фиг.2, в соответствии с одним вариантом осуществления. Как представлено, абразивная часть 206 может быть расположена между усиливающими элементами 205 и 207 и примыкает к ним. Абразивная часть 206 содержит участки 403, 404 и 405, проходящие в радиальном направлении и в целом параллельные друг другу в плоскостях, проходящих под прямым углом к толщине 222 абразивной части 206. Тело 201 может содержать межфазный участок 403, задающий часть абразивной части 206 между плоскостью 411, проходящей вдоль границы абразивной части 206 и усиливающего элемента 205, и плоскостью 412, проходящей через внутреннюю часть абразивной части 206 ближе к центру абразивной части 206, чем плоскость 411. Тело может также содержать межфазный участок 405, задающий часть абразивной части 206 между плоскостью 414, проходящей вдоль границы абразивной части 206 и усиливающего элемента 207, и плоскостью 413, проходящей через внутреннюю часть абразивной части 206 ближе к центру абразивной части 206, чем плоскость 414. Тело может также содержать центральный участок 404, расположенный между межфазными участками 403 и 404, который содержит центральную точку 433 посредине геометрического размера толщины 222 абразивной части 206. Центральный участок 404, задает часть абразивной части 206 между плоскостью 412 и плоскостью 413, проходящую через внутреннюю часть абразивной части 206.

Участки 403-405 используются в настоящем документе для идентификации областей в абразивной части 206, которые могут иметь различные характеристики. Каждый из участков 403-405 может иметь определенную ширину, например межфазный участок 403 имеет ширину 451, центральная часть 404 имеет ширину 452 и межфазный участок 405 имеет ширину 453. Следует понимать, что центральный участок 404 может иметь ширину 452, которая больше чем ширина 451 и 453 межфазных участков 403 и 405 соответственно.

Далее в качестве примерной абразивной части будет рассмотрена абразивная часть 206, при этом следует понимать, что любая из абразивных частей 204, 206, 208 или 210 может иметь рассмотренные признаки. Как правило, абразивная часть 406 может иметь межфазную пористость, которая может быть измерена вдоль плоскости внутри межфазных участков 403 и/или 405, примыкающих к границам между абразивным участком 206 и усиливающими элементами 205 и 207. Более конкретно, межфазная пористость может быть измерена на границах между усиливающими элементами 205 и 207 и абразивной частью 206. Абразивные части согласно вариантам осуществления, рассмотренным в настоящем документе, могут иметь межфазную пористость не больше примерно 30 об.% общего объема абразивной части 206. В других случаях межфазная пористость ниже, например не более примерно 28 об.%, не более примерно 25 об.% или даже не более например 23 об.%. В некоторых конкретных вариантах осуществления используются абразивные части, имеющие межфазную пористость в пределах между примерно 10 об.% и 30 об.%, например, между примерно 15 об.% и примерно 30 об.% и, в частности, между примерно 18 об.% и 30 об.%.

Следует отметить, что в конкретных примерах объемный процент межфазной пористости абразивной части 206, если измерять в плоскости, проходящей через межфазные участки 403 и/или 405, может быть больше среднего значения пористости абразивной части 206. Объемный процент пористости, измеренный в плоскости, проходящей через межфазные участки 403 или 405, такие как участки 421 или 423, может, в некоторых примерах, быть больше объема пористости в плоскости, проходящей через центральный участок 404, такой как плоскость 422, абразивной части 206.

Абразивные инструменты, описанные в настоящем документе, могут иметь конкретную гомогенную пористость и равномерное распределение пористости по толщине тела, если сравнивать со стандартными инструментами. Согласно одному варианту осуществления тело может быть сформировано так, что оно имеет изменение пористости по телу, основанное на среднем значении пористости, которое может быть вычислено при помощи выражения: Pvariation=((PM/Ра)-1)×100%, где PM - измеренная пористость в данной плоскости, Ра - вычисленная или измеренная средняя (или среднее значение) пористость тела или абразивной части, в зависимости от характеризуемой области. Изменение пористости показывает различия в значении пористости в различных положениях по сравнению со средним значением пористости абразивной части или всего тела инструмента, и, таким образом, изменение пористости может показать однородность распределения пористости по одной абразивной части или всему телу инструмента, в зависимости от характеризуемой области.

Измерение изменения пористости основывается на использовании технологии формирования изображений, включая технологии рентгеновского обследования, позволяющие выполнять измерение и неразрушающую характеристику конкретных мест и отдельных плоскостей, проходящих через абразивные инструменты. Указанные измерения могут использоваться для построения графиков изменения пористости на основании среднего значения как функции пористости, такой как положение вдоль геометрического размера толщины абразивного инструмента, как изображено на фиг.5.

В конкретных примерах, изменения пористости может быть вычислено между двумя конкретными плоскостями в абразивной части. Например, пористость части инструмента может быть измерена в первой плоскости, такой как плоскость 421, проходящая в межфазном участке 403 абразивной части 206, которая может быть сравнена со средним значением пористости абразивной части 206 (или тела инструмента) для генерирования изменения пористости, представленное значением PV1. Более того, пористость может быть измерена во второй отличной плоскости, такой как плоскость 422 в центральном участке 404, при этом плоскость 422 параллельна и отстоит от плоскости 421, а также проходит полностью через абразивную часть 206 вдоль пути, который не пересекается с соседними усиливающими элементами 205 и 207. Измерение пористости во второй плоскости 422 может быть использовано для вычисления изменения пористости на основании среднего значения пористости абразивной части 206 (или тела инструмента), которое может быть представлено значением PV2.

Более конкретно, абразивные инструменты могут иметь конкретное гомогенное и/или равномерное распределение пористости, характеризуемое различием в изменении пористости. Различие в изменении пористости может быть вычислено при помощи сравнения значений изменения пористости для двух конкретных плоскостей в абразивной части. Плоскости выбирают таким образом, что одна плоскость представляет участок с большим положительным изменением пористости относительно среднего значения (обычно представляемым в виде положительного процентного отношения), а другая плоскость представляет участок с большим отрицательным изменением пористости исходя из среднего значения пористости (обычно представляемым в виде отрицательного процентного отношения). Соответственно, различие в изменении пористости между PV1 и PV2 может быть получено на основании уравнения (PV1-PV2), где PV1≥PV2. В конкретных примерах, различие в изменении пористости между двумя плоскостями в абразивной части может быть не более примерно 250%. В других вариантах осуществления различие в изменении пористости может быть ниже, например не более примерно 225%, не более примерно 200%, не более примерно 175%, не более примерно 150%, не более примерно 125%, не более примерно 100%, не более примерно 75%, не более примерно 50% или даже не более примерно 25%. В некоторых конкретных вариантах осуществления используется абразивная часть 206, имеющая различие в изменении пористости между плоскостями 421 и 422 в пределах между примерно 20% и примерно 250%, например, между примерно 20% и 225%, и более конкретно прядка между примерно 20% и примерно 200% или даже между примерно 20% и примерно 175%.

Варианты осуществления, представленные в настоящем документе, могут также демонстрировать конкретную однородность в распределении пористости между межфазными участками 403 и 405 абразивной части. Например, различие в изменении пористости между пористостью, измеренной в плоскости в межфазном участке 403 (например плоскость 421), по сравнению с пористостью, измеренной в плоскости в межфазном участке 405 (например плоскость 423), может быть не более примерно 100%. В других вариантах осуществления различие в изменении пористости между межфазными участками абразивной части может быть не более примерно 90%, не более примерно 80%, не более примерно 75%, не более примерно 60%, не более примерно 50%, не более примерно 40%, не более примерно 30%, или даже не более примерно 25%. В некоторых конкретных вариантах осуществления используются абразивная часть 206, имеющая различие в изменении пористости, измеренное между плоскостями 421 и 423 в пределах между примерно 1% и примерно 100%, например, между примерно 1% и 75%, и более конкретно прядка между примерно 3% и примерно 25% или даже между примерно 3% и примерно 15%.

Кроме того, тело может иметь различие в изменении пористости при измерении между двумя местами в теле инструмента, которое демонстрирует конкретное равномерное распределение пористости. Следует отметить, что в отличии от измерений изменения пористости только для абразивной части, измерения изменения пористости для всего тела основаны на среднем значении пористости всего тела абразивного инструмента.

Различие в изменении пористости тела инструмента, которое содержит абразивные части 204, 206, 208 и 210 и усиливающие элементы 205, 207 и 209, может быть не более 250% на основании измерений, выполненных вдоль, по меньшей мере, половины общей толщины 212 тела инструмента 201. В других вариантах осуществления различие в изменении пористости для тела 201 инструмента может быть не более примерно 225%, не более примерно 200%, не более примерно 175%, не более примерно 150%, не более примерно 125%, не более примерно 100%, не более примерно 75%, не более примерно 50% или даже не более примерно 25%. В некоторых конкретных вариантах осуществления используется тело 201 инструмента, имеющее различие в изменении пористости, если измерять вдоль, по меньшей мере, половины общей толщины 212 в пределах между примерно 20% и примерно 250%, например, между примерно 20% и 225%, и более конкретно порядка между примерно 20% и примерно 200% или даже между примерно 20% и примерно 175%.

Несмотря на то, что выше были упомянуты значения различия в изменении пористости вдоль, по меньшей мере, половины общей толщины 212 тела 201 инструмента, следует понимать, что указанные признаки представлены для приемлемого образца тела инструмента. Как правило, для того, чтобы обеспечить надлежащий отбор образцов пористости и надлежащую точность пористости в теле инструмента, измерения и вычисления могут быть выполнены таким образом, когда первая плоскость измерений и вторая плоскость измерений отстоят друг от друга в боковом направлении на расстояние по меньшей мере примерно 10% общей толщины 212 тела 201. Тем не менее, значения различия в изменении пористости могут быть одинаковыми для отбора образцов по меньшей мере 75% общей толщины 212 тела 201 инструмента и даже для измерений, выполненных вдоль по существу всей общей толщины 212 тела 201 инструмента.

Абразивные инструменты, описанные в настоящем документе, могут иметь конкретные признаки, делающие абразивный инструмент пригодным для применения с улучшенным шлифованием и/или резанием. Следует отметить, что относительное тепловое расширение абразивных инструментов может быть сведено к минимуму. Например, абразивные изделия в соответствии с вариантами осуществления, описанными в настоящем документе, демонстрируют улучшенное относительное тепловое расширение по сравнению с обычными абразивными изделиями в диапазоне 25-450°С. Следует отметить, что в сравнительных целях обычные абразивные изделия включали абразивы такой же конструкции, имеющей абразивную часть и усиливающие элементы. В ходе экспериментов абразивные инструменты в соответствии с вариантами осуществления, описанными в настоящем документе, демонстрировали относительное уменьшение относительного теплового расширения по меньшей мере примерно на 5% по сравнению с обычными абразивными инструментами. Относительное уменьшение рассчитывается по формуле ((TEC-TEN)/TEC)×100%), где TEN представляет тепловое расширение абразивного инструмента в соответствии с вариантами осуществления, описанными в настоящем документе, а ТЕС - тепловое расширение обычного абразивного инструмента. В других вариантах осуществления относительное уменьшение относительного теплового расширения составляет по меньшей мере примерно 10%, например, по меньшей мере примерно 20%, по меньшей мере примерно 50%, по меньшей мере примерно 75% или даже по меньшей мере примерно 100%. Некоторые конкретные варианты осуществления демонстрируют относительного теплового расширения в пределах между примерно 5% и примерно 150% и, в частности, между примерно 5% и примерно 100% и даже между примерно 5% и примерно 75%. Эти отличия были продемонстрированы при помощи стандартного термомеханического анализа (ТМА).

В более конкретном выражении, абразивные изделия в соответствии с вариантами осуществления, описанные в настоящем документе, могут иметь относительное тепловое расширение в диапазоне 25-450°С для абразивных инструментов, раскрытых здесь, составляющее не более примерно 0,7%. Ясно, что относительное тепловое расширение - это показатель линейного теплового расширения абразивных инструментов, измеренного на взятом образце поперечного сечения абразивного инструмента, включая все его составляющие абразивные части и усиливающие элементы. В некоторых других вариантах осуществления относительное тепловое расширение составляет не более примерно 0,65%, например, не более примерно 0,6% или даже не более примерно 0,55%. Некоторые варианты осуществления могут иметь относительное тепловое расширение в пределах между примерно 0,3% и примерно 0,7%, например, между 0,3% и примерно 0,65% или даже между примерно 0,4% и примерно 0,65%.

Кроме того, абразивные инструменты, описанные в настоящем документе, продемонстрировали улучшенные характеристики шлифования и резания. Например, абразивные изделия в соответствии с вариантами осуществления, описанными в настоящем документе, продемонстрировали улучшенный коэффициент шлифования G - отношение объема снятого материала к объемному износу абразивного изделия - по сравнению с обычными абразивными изделиями. Следует отметить, что в сравнительных целях обычные абразивные изделия включали абразивы такой же конструкции, имеющей абразивную часть и усиливающие элементы. В ходе экспериментов абразивные инструменты в соответствии с вариантами осуществления, описанными в настоящем документе, демонстрировали относительное увеличение коэффициента шлифования G по меньшей мере примерно на 15% по сравнению с обычными абразивными инструментами, причем относительное увеличение рассчитывается по формуле ((GN-GC)/GC)×100%), где GN представляет коэффициент шлифования G абразивного инструмента, имеющего конкретное различие в изменении пористости не более чем 250% в соответствии с вариантами осуществления, описанными в настоящем документе, и GC -коэффициент шлифования G обычного абразивного инструмента. В других вариантах осуществления относительное увеличение коэффициента шлифования G составляет по меньшей мере примерно 20%, например, по меньшей мере примерно 25%, по меньшей мере примерно 30%, по меньшей мере примерно 35% или даже по меньшей мере примерно 40%. Некоторые конкретные варианты осуществления демонстрируют относительное увеличение коэффициента шлифования G в пределах между примерно 15% и примерно 200%, например, в пределах между примерно 15% и примерно 150% и, в частности, между примерно 15% и примерно 100% и даже между примерно 15% и примерно 75%.

Примеры

Для сравнения некоторых эксплуатационных параметров были изготовлены и испытаны два типа абразивных изделий: образцы обычных абразивных изделий (CS1) и образцы новых абразивных изделий в соответствии с вариантами осуществления, описанными в настоящем документе (NS1). Образцы CS1 были изготовлены путем формования абразивной части, включавшем смешивание 65, 31 масс.% абразивных зерен в виде зерен глинозема и сплава глинозема и оксида циркония с 34,7 масс.% материала матрицы. Материал матрицы был выполнен их смеси, имеющей приблизительно 57,3 об % фенолоальдегидного полимера, а остальное количество представляло собой смесь пиритовых наполнителей, наполнителя из алюминофторида и влагопоглощающих наполнителей в помощь образованию окончательного абразивного изделия. После этого смесь объединили с двумя слоями усиливающих элементов из стекловолокна с покрытием, выпускаемого компанией IPAC, в формовочной камере для получения абразивной преформы. Затем для получения окончательного абразивного изделия абразивную преформу спрессовали в формовочной камере под давлением 1,6 тонн/дюйм2 при комнатной температуре.

Образцы NS1 были изготовлены путем формования абразивной части, включавшем смешивание 62,2 масс.% абразивных зерен глинозема с 31,5 масс.% материала матрицы. Материал матрицы был выполнен их смеси, имеющей приблизительно 72,8 об.% фенолоальдегидного полимера, а остальное количество представляло собой смесь пиритовых наполнителей, наполнителя из алюминофторида и влагопоглощающих наполнителей. После этого для получения абразивной преформы смесь в формовочной камере объединили с двумя слоями усиливающих элементов из стекловолокна с покрытием, выпускаемого компанией IPAC. Затем для получения окончательного абразивного изделия абразивную преформу спрессовали в формовочной камере под давлением 0,64 тонн/дюйм2 при комнатной температуре.

На фиг.5 представлен график сравнения изменения пористости стандартного образца инструмента (CS1), представленного графиком 501, и образца абразивного инструмента (NS1) согласно вариантам осуществления, представленными в настоящем документе, представленный графиком 503. Изменение пористости для каждого из образцов основано на среднем значении пористости тел образов, измеренном при помощи среза КТ, при этом среднее значение пористости образца CS1 равняется 3,76 об.% общего объема тела, а среднее значение пористости образца NS1 равняется 10,43 об.% общего объема тела. Графики 501 и 503 были созданы при помощи технологии формирования изображений рентгеновскими лучами для неразрушающей характеристики образцов посредством технологии обследования, которая может разбить образец на отдельные плоскости и анализировать содержимое (например процентную пористость) абразивного инструмента в анализируемой плоскости. Характеристика проводилась на рентгеновском аппарате Phoenix, model V Tome X S. Во время испытания напряжение было установлено между 120-180 кВ, ток от 60 до 120 мА, использовался размер вокселя 17-50 микрон, синхронизация 333-3333 милисекунды, делались от 600 до 2900 изображений и использовался фильтр Cu/Sn толщиной 0-1 мм.

График 501 образца CS1 четко демонстрирует значительные изменения пористости, которое резко возрастает и уменьшается на основании положения в теле абразивного инструмента. Следует отметить, что образец CS1 демонстрирует существенное различие в измерении пористости, вычисленное при помощи различия между точкой 511, представляющей наибольшее положительное изменение пористости от среднего значения пористости (приблизительно 350%), и точкой 512, представляющей наибольшее положительное изменение пористости от среднего значения пористости (приблизительно - 100%), для общего различия в изменении пористости приблизительно 450%. Напротив, график 503 образца NS1 демонстрирует значительно меньше изменений пористости вдоль толщины образца тела. В частности, вычисленное различие в изменении пористости образца NS1, если измерять между точкой 523, имеющей приблизительное значение 120%, и точкой 524, имеющей приблизительное значение - 40%, составляет приблизительно 160%. Как представлено, образцы NS1 имеют значительно большую равномерность в распределении пористости по телу по сравнению со стандартными абразивными материалами, что может улучшить рабочие характеристики.

Образцы NS1 и CS1 были изготовлены диаметром 20 дюймов (51 см) и средней толщиной приблизительно 0,335 дюйма (0,85 см). Затем образцы CS1 и NS1 прошли испытания эксплуатационных характеристик для сравнения их режущей способности по коэффициенту шлифования G. Определение коэффициента шлифования G проводилось с использованием абразивно-отрезного станка фирмы Braun мощностью 120 л.с. со скоростью круга 20 ООО поверхностных футов в минуту. Обрабатываемая деталь представляла собой прутковую заготовку 1,5 дюйма из углеродистой стали 1018, подававшуюся со скоростью приблизительно 0,21 дюйма в секунду, и испытание проводилось путем обрезки одного прутку за раз (всего 200 резаний). Для каждого из типов образцов (CS1 и NS1) были испытаны и оценены по три круга.

Фиг.6 представляет собой иллюстрацию графика, сравнивающего коэффициент шлифования G образцов CS1 и NS1. Как проиллюстрировано, средний коэффициент шлифования G образца CS1 продемонстрировал значительно меньший коэффициент шлифования G, чем средний коэффициент шлифования G образца NS1. Фактически, относительное увеличение коэффициента шлифования G для образца NS1 по сравнению с образцом CS1, основанное на разнице среднего коэффициента шлифования G между образцами, составило приблизительно 30%. Таким образом, образцы, изготовленные в соответствии с вариантами осуществления, описанными в настоящем документе, продемонстрировали повышенную и более эффективную режущую способность по сравнению с обычными абразивными изделиями.

Кроме того, было определено относительное линейное тепловое расширение для образцов CS1 и NS1 с целью оценки ожидаемого теплового расширения при использовании изделия при высоких температурах. Оба образца нагревали в диапазоне температур 25-450°С, используя машину ТМА-120 корпорации Seiko Corporation. Образцы нагревали со скоростью 10°С/мин.

Фиг.7 представляет собой иллюстрацию графика, на котором приводится сравнение линейного относительного теплового расширения для образцов CS1 и NS1. Как показано, среднее относительное тепловое расширение для образцов CS1 было значительно выше, чем относительное линейное тепловое расширение для образцов NS1. Фактически, образцы CS1 продемонстрировали почти 30%-ное увеличение среднего относительного теплового расширения по сравнению с образцами NS1. Таким образом, образцы NS1 имели значительно меньшее тепловое расширение, что делает их пригодными для случаев тяжелых режимов резания, создающих значительные температуры, и у них более высокая вероятность избежать вызванных термически напряжений и разрушения во время работы при высоких температурах, особенно на поверхностях сопряжения между компонентами материала.

Процессы и абразивные изделия, раскрытые в настоящем документе, представляют собой отступление от известного уровня техники. В абразивных изделиях, описанных в настоящем документе, может использоваться сочетание отличительных признаков, включая абразивные части, имеющие определенные абразивные части, в которых используются абразивные зерна и материал матрицы для образования абразивных структур, имеющих конкретные соотношения геометрических размеров - диаметра и толщины. Кроме того, абразивные изделия в соответствии с вариантами осуществления, описанными в настоящем документе, могут иметь в значительной степени равномерное распределение пористости по телу, и улучшенную гомогенность пористости, которые, как считается, обуславливают, по меньшей мере, частично, улучшенные эксплуатационные характеристики. Кроме того, в абразивных изделиях в соответствии с вариантами осуществления могут использоваться другие отличительные признаки, такие, как усиливающие элементы, которые могут иметь различные отличительные признаки.

Раскрытый выше предмет изобретения должен рассматриваться иллюстративным и не ограничивающим объем настоящего изобретения, а прилагаемая формула изобретения предназначена для охвата всех модификаций, усовершенствований и иных вариантов осуществления в пределах объема настоящего изобретения. Таким образом, в максимальной мере, допускаемой действующим законодательством, объем настоящего изобретения должен определяться путем самой широкой допустимой интерпретации последующей формулы изобретения и ее эквивалентов и не должен ограничиваться вышеприведенным подробным описанием.

Реферат

Изобретения относятся к области абразивной обработки и могут быть использованы при изготовлении абразивного инструмента с изменяемой пористостью. Инструмент содержит тело, имеющее абразивную часть с абразивными зернами, расположенными в материале матрицы, и первый усиливающий элемент внутри абразивной части. Тело имеет различие в изменении пористости на протяжении по меньшей мере половины толщины тела не более 250% от среднего значения пористости тела. Предусмотрен вариант выполнения инструмента и со вторым усиливающим элементом. В результате улучшаются эксплуатационные характеристики абразивного инструмента. 5 н. и 9 з.п. ф-лы, 7 ил.

Формула

тело, имеющее

абразивную часть, имеющую абразивные зерна, расположенные в

материале матрицы,

и первый усиливающий элемент, содержащийся внутри абразивной части, при этом тело имеет различие в изменении пористости на протяжении по меньшей мере половины толщины тела не более 250% от среднего значения пористости тела.

тело, имеющее

абразивную часть, имеющую абразивные зерна, расположенные в материале матрицы, и первый усиливающий элемент, содержащийся внутри абразивной части, при этом тело имеет различие в изменении пористости не более 250% от среднего значения пористости при измерении между первой плоскостью, проходящей вдоль границы между первым усиливающим элементом и абразивной частью, и второй плоскостью, параллельной и удаленной от первой плоскости и проходящей полностью через абразивную часть вдоль пути, который не пересекается первым усиливающим элементом.

тело, имеющее

абразивную часть, имеющую абразивные зерна, расположенные в материале матрицы, первый усиливающий элемент, содержащийся в абразивной части, различие в изменении пористости по всей толщине тела не более 250% от среднего значения пористости и относительное тепловое расширение в диапазоне от примерно 20°С до примерно 450°С не более примерно 0,7%.

тело, имеющее

абразивную часть, имеющую абразивные зерна, расположенные в материале матрицы, и первый усиливающий элемент, содержащийся в абразивной части,

причем тело имеет среднее значение пористости в диапазоне от примерно 0,5 об.% до примерно 30 об.% и дополнительно имеет межфазную пористость в плоскости, проходящей вдоль границы между первым усиливающим элементом и абразивной частью, не более примерно 30 об.% от общего объема тела.

тело, имеющее

абразивную часть, имеющую абразивные зерна, содержащие глинозем, которые расположены в материале матрицы, содержащем органический материал,

первый усиливающий элемент, содержащийся в абразивной части,

второй усиливающий элемент, содержащийся в абразивной части, и

различие в изменении пористости не более 100% от среднего значения пористости при измерении между первой плоскостью, проходящей вдоль первой границы между первым усиливающим элементом и абразивной частью, и второй плоскостью, проходящей вдоль второй границы между вторым усиливающим элементом и абразивной частью.

Комментарии