Способ получения привитых сополимеров - SU703025A3

Код документа: SU703025A3

Описание

(54) СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ

Реферат

Формула

Изобретение касается способа получения привитьзх сополимеров, стойких к удару и старению.

Известен способ получения тер- . мопластических виниловых полимеров

или сополимеров, усиленных присутствием или содержанием эластомера,. придающего конечному продукту

ударную прочность значительно более высокую, чем ударная прочность не

. усиленных или неармированных полиме ров или сополимеров. Способ сочета

форполимеризацию в массе указанных компонентов и последующую полимериз цию в суспензии 1.

Этим способом были получены ,терполимеры типа АБС (акрилонитрил бутадиен - стирол), путем прививки

матрицы из стиролакрилонитриловой смолы к эластомеру 1. Получаемые материалы желтеют под

действием света, поэтому были предложены различные способы для устранения

этого недостатка. Так, в патентах США описан способ того же ти

по которому по меньшей мере дополнительная добавка стирола производит ся в процессе постполимеризации

в суспензии, что позволяет ослабить (тенденцию к пожелтению получаемых

; материалов 2 и 3J. Известный способ не может применяться при испОЛьэбЖййий таййз элас-

томеров, как полибутадиен, сополимер стиролабутадиена или другой эластомёр

, растворимый в первоначальной смеси мономеров. В случае АБС первоначальная смесь состоит из стирола

и акрилонитрила в весовом соотношении , близком к азеотропному 75:25. Несмотря на; усовершенствования

этого способа производства привитых соПолИмёровГ пбл &ёмыё йСхоЯя из

полибутадиена в качестве основного эластомера прививки сополимеры, хотя

и обладают хоройшми внешним видом и ударопрочностью или ударостойкостью,

однако они недостаточно устойчивы к атмосферному старению. Это плохое сопротивление старению,

проявляющееся в быстром снижении свойств в зависимости от продолжительности

экспозиции или воздействия, объясняется главным образом окислением

эластомера. Окисление полибутадиена , как и всех диеновых эластомеров , приводит со временем к

ухудшению первоначально хороших механических свойств термопласта. Со,ротивление старению сополимера

одобного типа повьппают заменой

эластомера другим значительно боле стойким, желательно эластомером с невысокой степенью ненасьтщенности

без двойных связей в основной цепи. Кроме TorOf исйольз гот. эластомеры,

полност Ъю или почти полностью насыенные , например, такие как- сополимеры

этилена-винилацетата (ЭВА), акрилЬвые эластомеры, бутилоззьтй; каучук,

возможно галогенированный, сополимёры этилёна л пропилена (ЭП) , или

сополимеры 31тилёна и пропилена, содержащие третий мономер, имеюидий двои

ную боковую связь (ЭПДМ), хлорированНИИ полиэтилен (ХПЭ) , полимеры илисополимеры эпихлоргидрина и окиси

L-олефина, силиконовые эластомеры и, т .п,

Несмотря на то, что применение подобных эластомеров в качестве основы

прививки известно давно, досих пор , они не поддаются промышленной реализации

.из-за разнообразнБйс затруднений связанных: с -использованием этих продуктов

в процессе реакции прививки. Рассмотрим способ прививки, извёстный и широко применяемый. Для получения

сополимера (С) , прявиваембго к термопластической смоле (ТС) путемпривитой полимеризации смеси мономеров

(М) к эластомеру у например АБС, в которой ТС - с5тирЬлакрилонит-рйлрвая смола, М - смесь стирола

и акрилонитрила в заданных пропорциях , близких к азеотропному составу

. из 75 вес.ч., стирола 25 вес.Чо акрилонитрила, а. Э -. нес1аи1ый прлибутадиен, растворяют

эластомер Э в смеси мономеров М, и подвёртаю полученньсй раствор радикальной полимеризации в массе

любым способом: каталитическим, терг ческим или с применением облучения для инициирования реакции. Эту

полимеризацию продолжают до тех пор, пока конверсия не станет достаточной

для преодоления стадии, известной под названием инверсии фаз.

Это можно с точностью обнаружить как при рассмотрении cMiecH под микроскопом в процессе полимеризации,

так и по изменению вязкости. Последняя сначала повышается, превышает

максимум, затем снижается в процессе ийверсии фазу после вновь, повышается по окончании инверсии фаз.

полимеризацию в массе -йожнс продолжать до заданной-степени конверсии,

которая ограничена вязкостью среды,. , Затем можно -либо удалить непрор еагировавшие

мономеры путем их деволятилйзации , либо продолжать полимери-зацию способом, позволяющим приспособиться

к возрастающей вяйкосТи

среды, Полученную массу можно, наггоимер

, . суспендировать в воде и

продолжать полимеризацию до обеспечения

заданной степени конверсии, .или до конверсии от 99.до 100%.

Этот способ может быть применен в случае, когда используемый элас .томер Э растворим в смеси мономеров

М в заданной мере, однако он осуществим и при несоблюдении этого условия.

Эластомер считается растворимым при заданной температуре в смеси мономеров М, если после перемешивания

в течение многих часов в виде тонкоизмельченных частиц со смесью мономеров - после фильтрациоднородную

жидкость, в которой содержание твердых веществ соответствует проценту эластомера, внесенного

в ,смесь Мономеров.

. Применение этого известного способа/для

получения материалов, необходимых для прививки некоторых смесей, мономеров к некоторым видам

эластомеров, до сих пор не было осуществлено . .Так, например, невозмож/нО

осуществить этим методом прививку стиролакрилонитриловой смеси к этиленовому

и пропиленовому эластомеру, например каучукам ЭП (этиленпропйЛьновый каучук ) или ЭПДМ (этилен

)пропилен-диеновый мономер) , так как эластомеры, растворимые в стирол

нерастворимы в азеотропной смеси стирола и акрилонитрила, которую

йспсльзуют, чтобы придать - конечному привитому полимеру заданньте свойства.. ,

Для устранения этого недостатка, например, в соответствии с патентом

Франции предложено вносить в. среду третий, инертный -растворитель/

позволяющий эффективно растворить эластомер в смеси мономеров и указанного

(третьего) растворителя, но этот способ не требует у;г ления третьего растворителя в процессе

полимеризации или по окончании .ее,, что усложняет и удорожает процесс.

Предложено также, в соответствии с французским патентрм, получать

псевдораствор эластомера.в мономерах , используя диспергирующее сред-г

ство, которым может быть продукт прививки .тех же компонентов, получен

ный предварительно другим методом. Известен способ, зaJ лючaJoщийcя;

в растворений эластомера в .одном винилароматичёском мономере, в ведении

форполимеризации до инверсии фаз и в введении акрилонитрила до. перехода в суспензию. Этот; спо

.соб обладает, однако,- недостатками: количество употребляемого акрлонитрила близко к 25 вес.ч. на

75 .вес.ч. стирола, получаемый пос|ле внесения акрилонитрила сополимер

-несовместим с .полимером стирола, . образовавшимся ранее в процессе; перв фазы привитой полимеризации. В результате конечный продукт имеет ряд дефектов, в частности плохой

внешний вид поверхности изделий из этого материала, недостаточно высокие механические свойства, особенно

при низких температурах 5. Ближайший ,по технической сущности к изобретению способ получени

привитых сополимеров путём полимери зации в массе смеси стирола (или его производного) с акрилонитрилом

(или его производньм) в присутстви ;эластомера, растворимого по край1ней Мере в одном мономере, с-после

дующей суспензионной полимеризацией форполимера, причем при полимеризац в массе эластомер растворяют в

части исходной смеси и проводят пол меризацию до инверсии фаз с дальне

, шим добавлением в реактор оста льной части исходной смеси, затем осущес

вляют суспензионную полимеризацию 46. Получаемые при этом сополимеры обладают недостаточной ударнЬй проч

ностью при низкой температуре. Цель изобретения - улучшение физико-механических свойств сополимеров

. Эта цель достигается тем, что по способу получения привитых сополимеров

, заключающемуся в полимеризации в массе смеси винилароматического , акрилового и. метакрилового

мономеров в присутствии эластомера , растворимого по крайней мере в одном из мономеров, с последующей

суспензионной полимеризацией полученного форполимера, согласно изобретению эластомер используют в виде

раствора в одном из мономеров с последующим введением нерастворяюяцёго эластомер мономера до достиже

ния 7% конверсии первого мономера .(до инвероии фаз) . Внесение остального 1 оличества

мономера в процессе форполимеризаци в массе может быть осуществлено непрерьшно или периодически в один

или несколько приемов, но с такой скоростью, чтобы внесение порций данных фракций не вызывало осаждени

эластомера. Этот метод становится возможным потому, что по мере осуществления форпблймеризации в массе

эластомер прививается и становится менее нерастворимым в смеси мономеров . При этом остальное количество

мономеров вносят таким образом, что бы закончить его позже начала инверсии

фаз, в частности, для получения сополимеров с хорошш 1и Механи ческими свойствами целесообразноза

кончить до конверсии мономеров 7%. Под эластомером подразумеваются также смеси эластомеров, первоначал

но перестраиваемые в заданной степе в смеси мономеров. Сущность изобретения заключается в первоначальном внесении .эластомера

в растворяющий мономер ,с , последующим постепенным внесением в процессе фор|полимеризации

в массе и доинверсии фаз остального количества одного или обоих мономеров.

Таким образом, возможно, растворив первоначально часть эластомера в

растворяющей cMecf мономеров, растворить остальную часть его в мономере

или мономерах, вносимых дополнительно в процессе форполимеризации в Macice до инверсии фаз,

: Одна форма осуществленияизобре;Тения , применяемая, например/ к :эластомерам, растворимым в стироле

и нерастворимым в акрилонитриле, например ЭП.ПМ, заключается в растворении

в 30-100% стирола, предпочтительно в 70-100%, всего э-ластомера, предпочтительно измельченного, и

в внесении не более 50 вес.%, предпочтительно менее 30, акрилонитрила , необходимого для получения

азеотропной .смеси стирола и акрилонитрила в соотношении 75:25% по весу. По окойчании растворения

эластомера в смеси начинают форпо .лимеризацию термически или каталитически

, непрерывно вводят остатки акрилонитрила с такой скоростью, чтобы добавление его закончить не

позже начала инверсии фаз, предпочтительно до конверсии мономеров ..

Другая форма осуществления изоб-, ретения заключается в растворении

эластомера в sT a3aHHbix условиях, в запуске или инициировании форполимеризации

и во вмесении, периодически в один или несколько приемов при

достаточной степени конверсии, остального ак-рилонйтрила , примем последнююпорцйго следует ввести до

инверсии фаз, предпочтительно до конверсии мономёр6в 7%. Еше одна форма осуществления изобретения

заключается в растворении эластомера в 30-100%, предпочтительно 70-100% всегоколичества стирола,

которое хотят внести в конечный продукт или материал,, во внесении такого

количества акрилонитрила, которое не вызывает осаждения эластомера,

в запуске форполимеризации и во внесении непре1 ывно или периодически,

так чтобы не вызвать осаждения эластомера , в зависимости от хода кoнвepcии

, остатка . акрилонитрила и остатка стирола, одного за другими или

одновременно, при условии окончания внесения их до инверсии фаз, пред- .

почтительно до конверсии мономеров 7%. Еще одна из фаз осуществления

изобретения заключается в растворении эластомера в одном cтиpoлe в запуске форполимеризации и во внесении акрилоиитрила, периодически или непрерывно, со скоростью,, в зависим

тй Ът хойа реакции, исключающей осаждение эластомера и обеспечивающей окончание внесения добавки до

инверсии фаз, -предпочтительно до ко версиш мономеров 7%. Как. узке было сказано, . предла;Гаемый

способ применимк эластомера первоначалsHt) нёрс- створимым в смеси используешлх мономеров, но раствори

Минимум в одном из них. Предпочтиl :eJlьн З J y .n пр ивитой сополимеризации

JB соотвётствйи с изобретением |Ки ЭПЯ или ЭПДМ, -Эти .кипо лучают обнлчно сополимеризацией 3070

ввс.%. этилена и 70-30 вес .% пропилена , ЭПда сополимерй™ зацией 35--69 вес.% этилена, 6530

вес.% пропилена и 0,5-10 вес.% одного или нескольких диенов с несопряженными двойны1 зд связями. К.

.Н.ЙМ относятся; .например, гексадиен-1 ,4, гёксадиен 2,5; 2-этил.иденнор

. 6орнен-5, 2-метиленнор6орнен-5,, бисциклопентадиен, циклооктадиен, т ифенилциклргексан и т.д. .

Эластомеры могут быть использова в отдельности или в сочетании.Их конйемтрадияв смеси эластомера

и мономера может колебаться и широких пределов, например от 2 до

3d весЛ, предпочтительно, в соотретствйи/с изобретениег, в интерва лё 5-15 вес.%.

Мономеры, используемые предпочти тельно по изобретению, - винилпроиз водньте например стирол и производ

ные стирола, алкилстиролы, галоген стиро.пы, галогеналкилстиролы, алкил

галогенстиролы и т.п.; в которых рас воримы эластомерь) и акрилонитрил и его алкилпроизводные и/или

ЪрС1ИЭЕ одные, ненасыщенные кислоты, как ак эиловые, метакриловые, малеиновая

, фумаровая,, их соли, алкиль ные эфиры, минеральные или органические эфирьт, и простые эфиры винила

1ИЛИ вннилидена, в смеси которых эластомеры нерастворимы.. Предпочтительны следующие смеси

мономеров стирола и акрилонитрила, |или стирола, оС-метилстиролаГй - :акрилонитрила

, или стирола и метил:Метакрилата . Реакцию форполимеризации - при

вивки в массе начинают или .инициируют известным- способом в присутствии ниициатора или без него, .при

температуре, адаптированной к комп6нейтаМ| реакционной массы или средыТ -.Температура при термическом

или каталитическом инициировании от 40 до IGO.C. При чисто термической форполимеризации .температура от

100 до 150 С. При к,аталитическом методе в качестве инициаторов поли меризации используют азосоединения, или перекиси, или персоли, или

эфиры надкислот. В качестве полимеризуемого полимера могут быть применены

следующие соединения: азоизобутиронитрил , перекиси различных

алкилов, перекиси различных алкилароматических соединений, -перкарбонаты , п-ерпйвалаты, различные

алкилперацетаты, различные гидропе-v рекиси отдельно или в сочетании. Катализатор можно вносить в один

или несколько приемов в проп.ессе форполимеризации . Общее количество катализатора

0,03-1% от общей массы форполимера. -Вначале форполимеризации или в

гфоцессеее можно также вносить в реакционную среду перносчики цепи с .

целью ограничения роста или увеличе-нйя ,макромолекулярн.ых цепей. Наиболее

известными являются линейные или разветвленные меркаптаны, тиоэфйры, димер о.--метилстирола,

некоторые олефиновые соединения. Можно также, в некоторых; случаях

даже желательно, вводить.-в реакционную массу различные добавки или

присадки, например актиоксиданть, . . смазочные пластифицирующие, стабилизирующие

, ан.тистатические средства анти -УЛ средства, огнестойкие: средства, кристаллы и т.п.

При непрерывном внесении в реак-д ционную среду дополнительной

фракции мономера или мономеров, введении Или переводе.. или не внесении

эластомера в раствор, необходимо регулировать эту подачу в зависимости от хода конверсии мономеров

или эволюции, т.е. в зависимости от параметров, регулирующих скорость

форполимеризации, .например природы м.ономеров, температуры реакции,

природы и количества иницргатора и т.п. При периодическом Внесении в

реакционную среду дополнительнЬй Фракции мономера или мономеров с переводом или без него эластомера

в раствор.необходимо избегать осаждения эластомЪра в указанной среде.

Вторую стадию получения сополимеров в соответствии с изобретением, т.е.-,

последующую полимеризацию в суспензии осуществляют.известным способом.Можно,

например, продолжать полимеризацию B массе после инверсии фаз, затем-,

лерев ес.тн привитой форполимер в суспензиюв водной системе, содержащей

суспендирующее средство и закончить полимеризацию в суспензии с образованием

, гранул Полимера.1Температура этого процесса, от 50 до 160°С, для более

высоких температу;р необходим автоклав. Для облегчения этой стадии

полимеризации .можно добавить обычно до перевода в суспензию, дополнительное количество первоначально ввёде го инициатора или другого инициат например, для придания эластомеру

требуемой степени сшивки. Кроме , то можно внести модифицирующее средство , например меркаптан с длинной

алкильной цепью, для регулировани молекулярного веса.В качестве суспендирующего сред

ства можно применять, например. частично гидролизованные поливинил ацетаты, оксиэтилцеллюлозу или друг

производные, или различные минерал ные средства, например трикалийфос фат и т.п. Эти суспендирующие средс

Ва можно сочетать с поверхностноактивными веществами, напримерс

алкиларилсульфонатами, алкиларил;Карбоксилатами , алкилсульфатами и т.п.

. По окончании полимеризации в су пензии собирают гранулы, промывают

)и сушат. Полимеризацию в массе можно продолжить до полной конверсии мономеров или можно остановить ее

при содержании сухого вещества 50-60%. В обоих случаях, можно внести в реакционную среду переносчик

цепи и катализатор. В зависимости от того, с какими свойствами хотят получить изделия

из привитых сополимеров по изобрете нию, эти привитые сополимеры можно использовать как таковые, или в

смеси с непривитыми смолами, или с другими совместимыми полимерами или сополимерами. Можно также

добавлять смазочные, антиокислительные средства, анти- УФ средства пластификаторы, средства придания

огнестойкости, красители, минеральные или органические наполнители, усиливающие или армирующие средства

в порошке или в виде волокон, например стекловолокно,асбест,углерод ( уголь) и т.п. Эти операции можно

осуществлять в обычной или классиче кой аппаратуре. Привитые сополимеры можно исполь

зовать в. виде гранул или трансфор:мировать при помощи,например, машин для литья под давлением винтовых

или поршневых экструдеров, (одно - или двучервячных) каландров и т.п. Ниже приведены примеры, поясняющие

предлагаемый способ, но не ограничивающие его. Механические свойства образцов определяют по следующим

методам: Ударная прочность по Изоду-ASTM1 256-5,6

Прочность при растяжении - ASTM 638-56 тёрмодеформация под

нагрузкой 18,5 кг при 85с в течение 4 ч - ASTMD 648-58 В примере 1 проводят три опыта, выходящие за рамки изобретения. Этот пример Приведён: длясравнения. Он

показывает, что известный способ полимеризации в массе и в суспензии

не может быть применен к эластомерам, нерастворимьм в смеси мономеров . Пример 1 (для сравнения) .

;В этом примере осуществлены три опыта по классическому способу полимеризации

в массе и в суспензии с тремя различными эластомерами. Опыт А. Линейный полибутадиен

с вязкостью по Муни 40: 35-вес.%, цис-1,4, 10 вес.% 1,2-винил и 55 вес.%

транс-1,4.Эластомер растворим в смеси мономеров. Опыт Б, ЭПДМ с вязкостью по Муни

40: 55 вес.% этилена, 39 вес.% Пропилена , 6 вес.% этилиденнорборнена. Опыт В. ЭП с вязкостью по Муни

40: 60 вес.% этилена и 40 вес.% пропилена. а)Форполимеризация в массе.

В автоклав емкостью 2 л для полимеризации в массе вносят смесь, содержащую 100 г тонкоизмельченного

эластомера, 640 г стирола и 260 г акрилонитрилаг перемеишвают 8 ч при комнатной температуре. Яатем

смесь нагревают при 110°С в течение 4 ч при пёремемивании со скоростью 500 об/мин.

В опыте А пол5Л1енный форполимер включает около 28 вес.% твер-

дого или сухого вещества, он предСтавляет собой .стабильную диспепсию,

содержащую полибутадиен в виде мелких частиц размером около 3 мкм.

В опытах Б и В полученный форполимер неоднороден. Он содержит микроскопические частицы.

б)Полимеризация в суспензии. В реакторе для полимеризации в суспензии емкостью 3 л приготавливают

раствор из 100 Г- воды, содержащей 1,5 г частично гидролизованного

поливинилацетата с 15 вес.% остаточных ацетильных радикалов, и нагревают

до SO°C. Затем вносят 800 г форполимера , в который добавляют 1,6 г перекиси ди-трет-бутила в

качестве катализатора суспензии и перемешивают со скоростью 300 об/мин

таким образом, чтобы суспендировать форполимер в воде. Далее реакционную

массу нагревают 4 ч при 30°С, 4 ч при 140С и 2 ч при 150°С.

По окончании полимеризации в суспензии гранулы сополимеров промывают

теплой водой, затем сушат в сугиильном шкафу. В габл. 1. приведены данные о

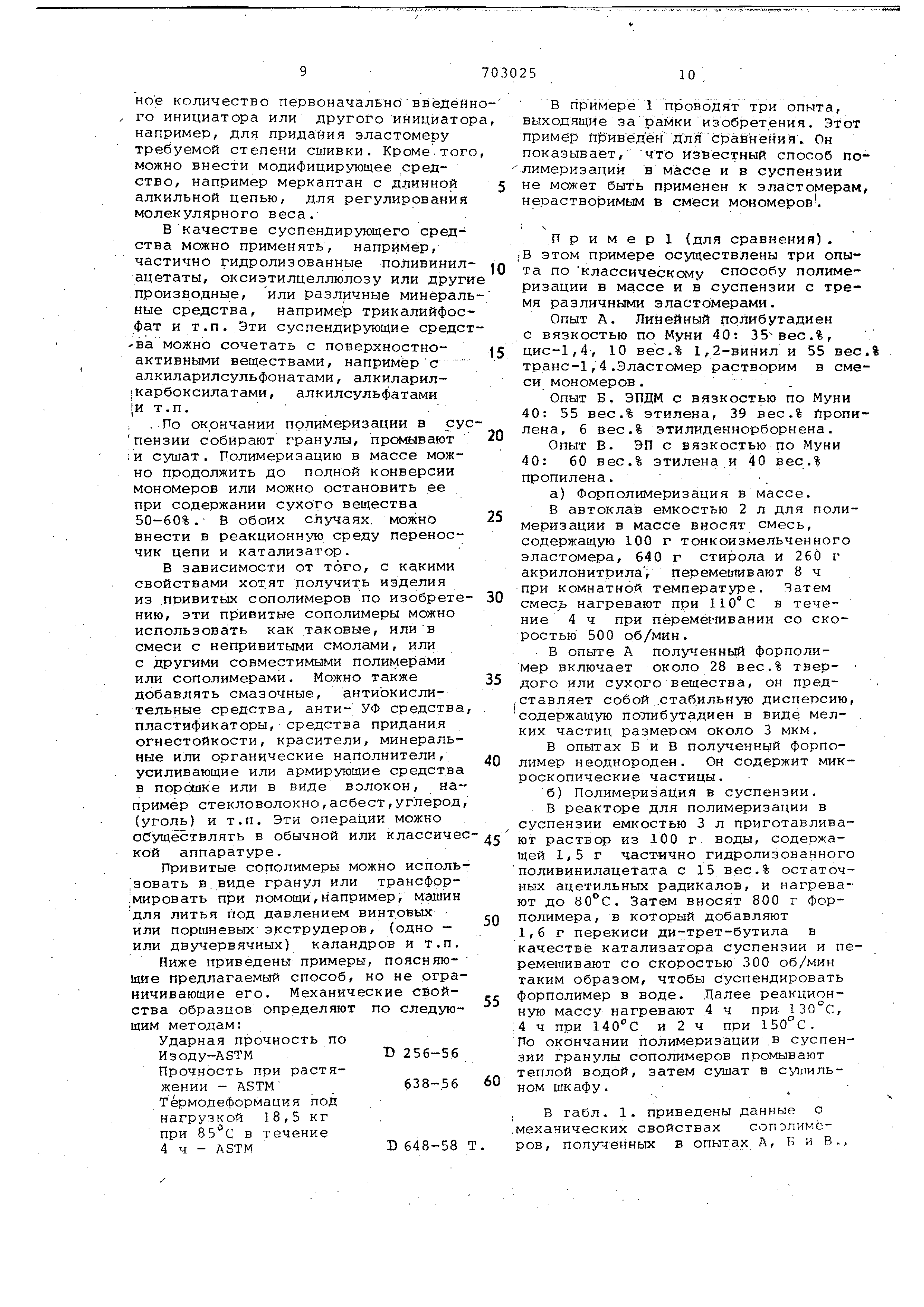

механических свойствах сопэлимёов , полученных в опытах А, В и В.,

Т а

лица

Свойство

Сополимер опыта

В Б

Ударная прочн ость по Изоду при 23°С,

КГССМ/СМ

Прочность при:

растяясений,

кгс/см

Из табл. 1 видйо,- что классичес .кий способ полимеризации в массе и

в суспензии дает хорошие результаты с.полибутадиеном в качестве эластомера , но он не может быть применен

дпя Kav4VKOB ЭП и ЭПДМ.

Пример 2.(В этом примере

проводят 5 опытов по изобретению.

В 5 опытахиспольэутэт ЭПЛМ с вязкостью

по Муни .35, содержащий 50 этилена, 44 вес.% пропилена и .6 вес.% этилиденнорборнен а.

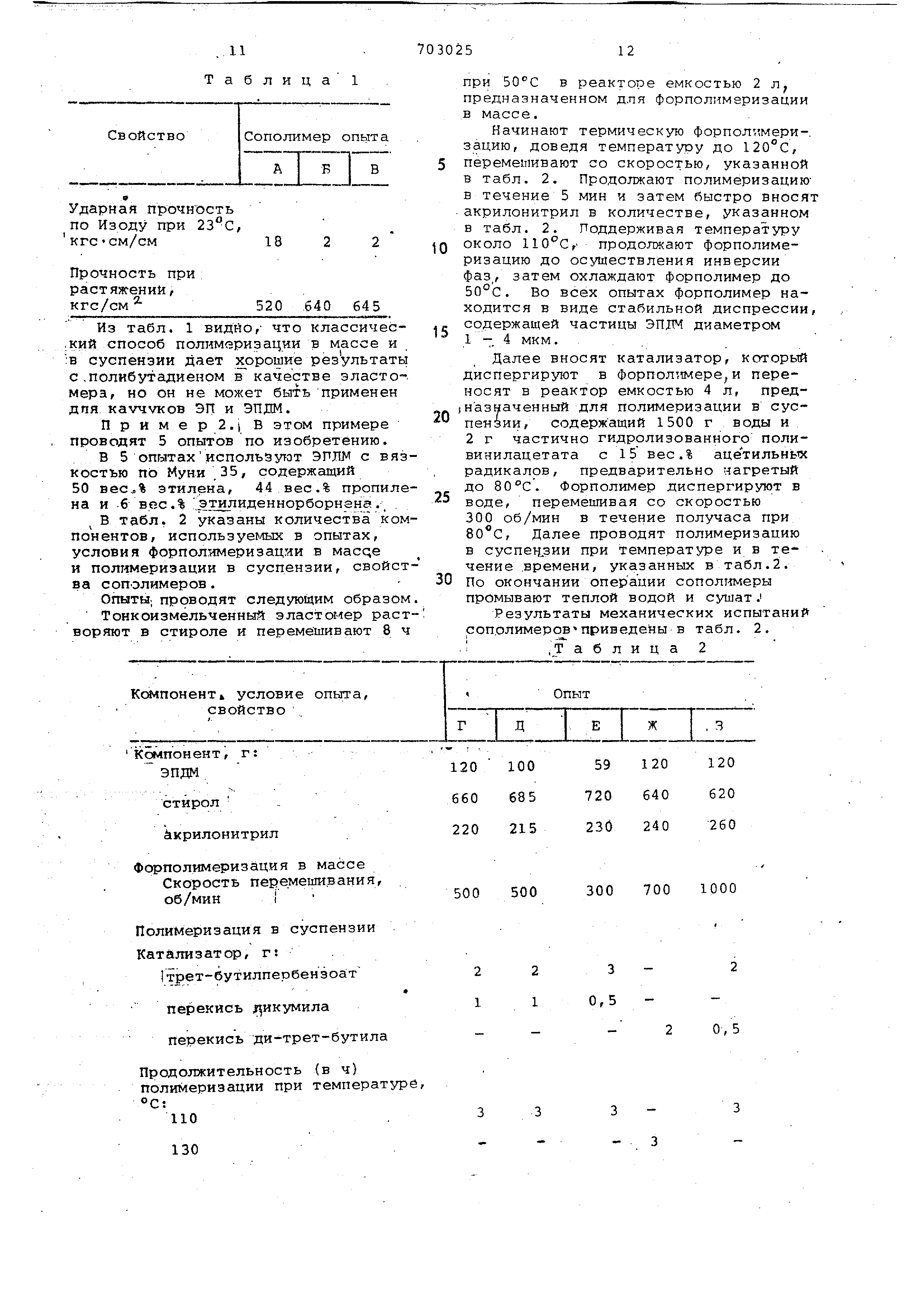

В табл. 2 указаны количества компонентов , используемых в опытах,

условия форполимеризации в масс;е и полт1меризации в суспензии, свойства сополимеров.

ОПЫТЫ; проводят следующим образом. Тонкоизмельченный эластоиер растворяют

в стироле и перемешивают 8 ч

Форполимеризация в массе Скорость перемешивания,

об/минI

Полимеризация в суспензии

Катализатор, rs.

трет-бутилпербензоа;т

перекись | икумила

перекись -ди-трет-бутила

Продолжительность (в ч) полимеризации при температ °С:

110

при в реакторе емкостью 2 л,

предназначенном для форполимеризации в массе.

Начинают термическую форпол,мери-. зацию, доведя температуру до 120°С,

перемешивают со скоростью, указанной в табл. 2. Продолжают полимеризациюв

течение 5 мин и затем быстро вносят акрилонитрил в количестве, указанном

в табл. 2. Поддерживая температуру около 110°С,- продолжают форполимеризацию

до осуществления инверсии фазу затем охлаждают форполимер до

50°С. Во всех опытах форполимер находится в виде стабильной диспрессии,

содержащей частицы ЭПДМ диаметром

1- 4 мкм..

Далее вносят катализатор, который диспергируют в форпол,тмере, и переносят

в реактор емкостью 4 л, пред назначенный для полимеризации в суспензии , содержащий 1500 г воды и

2г частично гидррлизованного поливинилацетата с 15 вес.% ацетильнь х

радикалов, предварительно нагретый до 80°С. Форполимер диспергируют в

воде, перемешивая со скоростью

300 об/мин в течение получаса при

, Далее проводят полимеризацию в суспеч.зии при температуре и в течение .времени, указанных в табл.2.

По окончании операции сополт-пмеры промывают теплой водой и сушат J

Результаты механических испытаний соп.олимеровприведены в табл. 2. , Т а б л и ц а 2

1000

700

300

500 500

3

2

0,5 1

0,5

Ударная прочность по Изоду

(в кгс.см/см) температуре,

G :

23

) .

О

Температура термодеформации/ С

Прочность при растяжении,

кгс/см ПримесЗ, В этом примере

проводят 5 опытов по изобретению. В опытах используют ЭПДМ вязкос по Муни 40, содержащий 55 вес.%

этилена, 39 вес.% пропилена и 6 вео |этилиденнорборнена. I В табл. 3 указаны компоненты, ра

бочие условия Форполимеризации в массе и последующей полимеризации в суспензии.

Опыты ПРОВОДЯТ следующим образом Тонкоизмельченный эластомер растворяют в стиполе и перемешивают

8 ч при 50с в реакторе для Форполимеризации в массе емкостью 2 л. Температуру повыидают до 80°С

и быстро вносят часть акрилонитрил (АНо). Раствор остается гомогенным во всах опытах.

Далее температуру повышают до 110°ё и перемешивают со скорость указанной в табл. 3, полимеризуют

15 мин при 110°G, затем вносят пр помощи дозировочного насоса или до

Компонент, условие опыта, свойство

Компонент, г:

ЭПДМ

стирол .

Продолжение табл.2

б1214

4910

100101101,5

640570,565

Опыт

м I н

И

120 120

100

100 660 660

675 675 затора в течение времени, указанного

в табл. 3, остальную часть акрилокитрила со скоростью подачи, указанной

в табл. 3. Во всех опытах по окончании загрузки инверсии не наблюдается.

Полимеризацию продолжают до инверсии фаз и оставляют на 20 мин при 110°С.

Форполимер охлаждают до 40°С, вносят катализатор суспензии в количестве

, указанном в табл. 3. Форполимер переносят в реактор емкостью 4 л для суспензии, содержащий 1500 г

воды и 2 г частично гидролизованного поливинилацетата с 15 вес.% ацетильных

радикалов, гтодд18ржИвая температуру 80°С, перемешивают в течение получаса

со скоростью 300 об/мин, и осуществляют полимеризацию в суспензии,

в условиях, приведенных в табл. 3. По окончании полимеризации сополимеры

промывают теплой водой и сушат. Результаты механических испытаний сополимеров приведены в табл. 3.

Таблица 3

Форполимериэация в массе

Скорость перемеигиваиия, , об/мин . ГООО

Продолжительность влесения

остального количества акриПример4 . В этом примере проводят 5 опытов по изобретению.

В опытах О и П используют элас- , томер ЭПДМ с вязкостью по Муни 45,

содержащий бб вес.% этилена, 29 вес.% пропилена и 5 вес.% дициклопентадиена

а в опытах Р и € эласт рмер ЭП с вязкостью по муни 45, .содержащий ,

50 вес.% этилена и 50 вес.% пропилена . В опыте Р эластомером служит

смесь двух указанных эластомё Зов и со отношении 50 г 50 по весу.

(Продолжение табл.3

1000

500

500

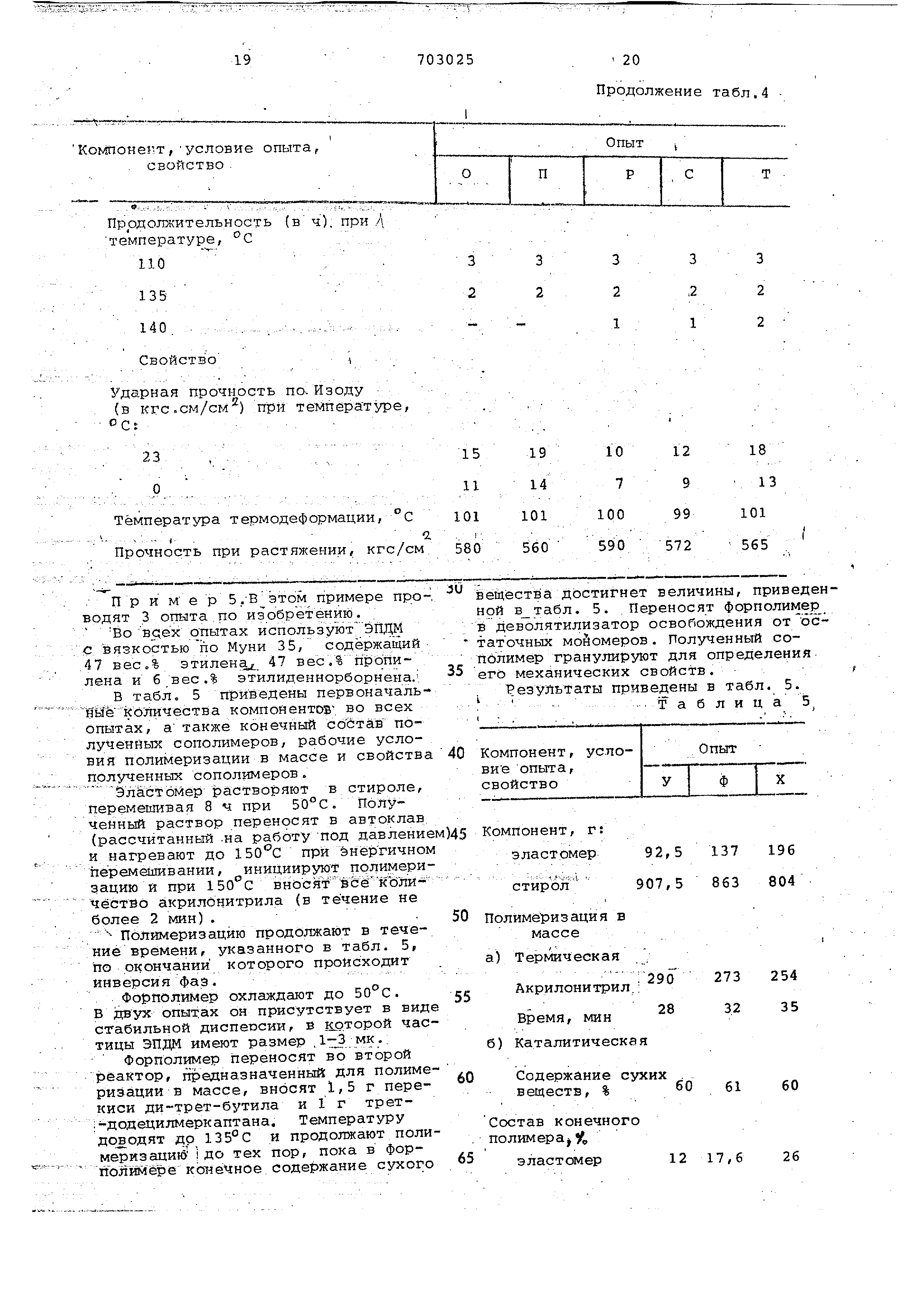

1000 В табл, 4 приведены компоненты

и рабочие условия опытов. Опыты проводят следующим образом. Тонкоизмельченный эластомер растворяют

в стироле и перемешивают 8 ч при 50°С в реакторе для форполимери .зации в уйассе емкостью 2 л.

В акрилонитриле САНо) растворяют катализатор фррполимеризации, полу ченный

t)|icTBop быстро вливают в реактор для форполимеризации, подогретый

до 70°С. Во всех опытах раствор

остается гомогенным. Температуру раствора доводят до температуры,указанной

в табл. 4, и при этой температуре перемешивают со скоростью 200 об/мин в течение времени, приведенного

также в табл. 4. По истечении этого времени отмечают степень конверсии мономера. Во всех

форполимер не инверсирован. Затем температу1ру в реакторе дводят до. и быстро вносят остаток акрилонитрила

, продолжают полимеризацию, в течение 1 ч при 120°С до инверсии фаз, перемешивая со CKOpiocTbro

указанной в .табл. 4. Форполимер охлаждают до и вносят катализатор суспензии.

Форполимериэация в массе

а)Каталитич ее к Катализатор, г:

трет-бутилпероксипивалат

перекись лауроила перекись бензоила

Температура,°С: Продолжительность, ч CTesneHb конверсии, %

б)Термическая

Скорость перемешивания, об/мин

Полимеризация в суспензи Катализатор, г:

трет-бутилпербензоат

перекись дикумила перекись ди-трет-бутила

Далее форполимер перекосят в реактор для полимеризации в суспензии емкостью 4 л, содержащий 1500 г

воды и 2 г частично гидролизованного винилацетата с 15 вес.% остаточных ацетильньк групп, предвари

.гельно подогретый до . opпoйимер диспергируют в воде, перемешивая в течение получаса при 80°С

со скоростью 400 об/мин, затем проводят полимеризацию в суспензии в условиях, указанных в табл. 4.

По окончании полимеризации сопо имеры промывают водой и сушат.

i Результаты опытов приведены в габл. 4. .

Т а б л и ц а 4

0,3 0,4

0,3

0,4

800

800 500

500

500

2 2,1 2,1

2,1

0,3 0,3 1 , - - 1

Продолжительность (в ч), при / температуре, °С

110 135

140. . , . . . . , ..- ., .„..::,., .;.,

Свойство1 Ударная прочность по/Изоду

(в кгс.см/см) при температуре

о (2 J

23.. .

Температура термодеформацни, С

X , - 1- . 2

Прочность при растяжении, кгс/см. / И Р и м е р 5,Вэтом примере проводят 3 опыта.по изобретению.

Во вс;ех опытах используют ЭПДМ с вязкостьюпо Муни 35, содержащий . 47 вес.% этилена 47 вес.% проШлена

и 6 вес .% этилиденнорборнена. В табл. 5 приведены первоначаль йа ёколичества компонентов, во всех

опытах, а также конечный состав полученных сополимеров, рабочие условия

полимеризации в массе и свойства полученных сополимеров. Эластомер растворяют в стироле,

перемешивая 8 ч при 50°С. Полученный раствор переносят в автоклав,

(рассчитанный .на работу под давлением)45 и нагревают до при энергичном

перемешивании, инициируюТ ролимеризадию и при 150с внося еёколи- чёство акрилонитрила (в течение не

более 2 мин). . Полимеризацию продолжают в течение времени, указанного в табл. 5,

по окончании которого происходит инверсия фаз. Фо5)полимер охлаждают до 50°С.

В iqsyx опытах он присутствует в виде стабильной диспеосии, в которой частицы ЭПДМ имеют размер .мк.;

Форполимер переносят во второй реактор, предназначенный для полимеризации в массе, вносят 1,5 г перекиси

ди-трет-бутила и 1 г трет;-додецилмеркаптана . Температуру

дрводят др 135°С и продолжают полимеризаци до тех пор, пока в форполШёр © конечное содержание сухого

Продолжение табл.4

3 2

333

222

112

10 7

15

19

18

12 9

14

13

11

100

101

99

01

101 590 560

80

572

565 ве но

в та по ег

К П а

б С п щества достигнет величины, приведенй

. 5. Переносят Форполимер деволятилизатор освобождения от остЪчных мойомеров, Полученный солимер

гранулируют для определения о механических свойств. Результаты приведены в табл. 5.

- Т а б л и ц а 5, мпонент, г: эластомер92,5

стирол 907, 5 лиме изация в массе Термическая

290 Акрилонитрил.: Время, мин ) Каталитическая

Содержание сухих . веществ, став конечного лимера У„

12 17,6 эластомер

Продолжение табл.5

стирол 66,7 акрилонитрил 21,3

Свс:

Ударная прочность по Изоду (в кгсм/см)

при температуре, С:

2315

О11

Температура термодеформации , с

98

Прочность при растяжении , кгс/см 570

Пример 6. В этом, примере ис

пользуют ЭПДМ с вязкостью по Муни

40, содержащий 55 вес.% этилена,

39,вес.% пропилена и 6 вес.% этил .иденнорборнена, и эластомер из

75 вес.% бутадиена и 25 вес.% стирола .

В реактор, предназначенный для

привитой сополимеризации, емкостью .2 л йнося 600 г стирола, затем -

,2Ь г ЭПда и 30 г стирол-бутадиенового каучука, причем оба эластомера

Смесь

в тонкоизмельченном виде,

перемешивают 8 ч при 50°С со скоростью 150 об/мин. Содержание, сухого вещества после фильтрации .составляет 19,9%, что означает полное

растворение эластомера в сти .ропе.,.

Далее температуру доводят до 70°С

и добавляют в реактор 0,2 г перекиси лауроила. Затем вносят 45. г акриле-,

нитрила. Через 2 ч при 70 С конверсия мономеров достигает 1,5%. Затем

температуру доводят до ИО°С, инициируя термическую полимеризацию, затем

быстро вносят смесь 225 г стирола и 150 г акрилонитрила, перемешивают в течение получаса при со ско

(Ростью 300 об/мин. После 30 мин по;лимеризации при 110°С конверсия

мономеров достигает 4% . Быстро вносят 120 г стирола, затем 210 г акрилонитрила

, полимеризацию продолжают в течение 1 ч при 110 С затем форполимер охлаждают до 60 С. Анализ

форполимера под микроскопом указывает на инверсию Фаз и на то, что элаС

томеры |иаходятся в виде частиц размен

около 2 МК .

в реактор емкостью 4 л, преднаэна ченный для полимеризации в суспензии,

5 вносят 1500 г-воды, содержащей 4 г частично гидролизьвай отб полИвиНил

,ацетата с 15 вес.%ацетильных групп, и нагревают до 80°С. К форполимеру

добавляют 3 г трет-бутилпербензоата Q И 1,5 т перекиси дикумила, затем

его переносят в реактор для полимеризации в суспензии. Реакционную массу перемешивают со скоростью-

400 об/мин при , чтобы диспергировать форполимер в воде. Полимери5

зацию в суспензии продолжают 3 ч при , затем 3 ч при 135°С.

Полученный сополимер обладает следующими механическими свойствами-:

Ударная прочность по

0

Изоду (в кгЬ.см/см)

при темпера.туре,°С:

23 .14

О10

Прочность при растя5 ..

Жении, кгс/см 565

Температура термодеформации , с .101

Пример7. В этом примере получают сополимер стирола, сС-метил0 стирола и метилметакрилата,привитый к эластомеру ЭПДМ с вязкостью по Муни

35, содержащему 50 вес.% этилена, 44 вес.% пропилена и 6 вес.% этилиденнорборнена .

5

В реакторе для полимеризации в ,.

массе емкостью 2 л растворяют при перемешивании в течение 8 ч при температуре 50с 150 г ЭПДМ, -тонко

измельченного, в 780 г стирола и

0 105 г oi--метилстирола. Температуру

доводят до и быстро вносят ,100 г метилметакрилата.- Раствор

.остается гомогенным. Температуру повышают до , перемешивая со

5

скоростью 300 об/мин, продолжают полимеризовать15 мин при 110°С,,

затем при помощи дозировочного насоса шносят 365 г метилметакрилата в течение 45мин, продолжают поли0

меризацию до инверсии фаз и через полчаса-охлаждают форполимер до .

Далее в реакторе, предназначенном

дл я полимери з ации сус п ен з ии, емкост ью

4 л приготавливают раствор 4 г час5 тично гидролизованного поливинилацетата

в 1500 г воды и нагревают его

до 70fc.

К форполимеру добавляют 4,5 г пе-. рекиси лауроила и 0,7 г перекиси

0

дикумила, форполимер переносят в реактор для полимеризации в суспензии, нагревают

6ч при 70 С, перемешивая, со скоростью 300 об/мин, и 2 ч при

м.с.

5 Полученный сополимер характеризу

ется следующими механическими свойствами: Ударная прочность .(

в кгс.см/см) по Изоду при температуре, €5 23 .14 «О9

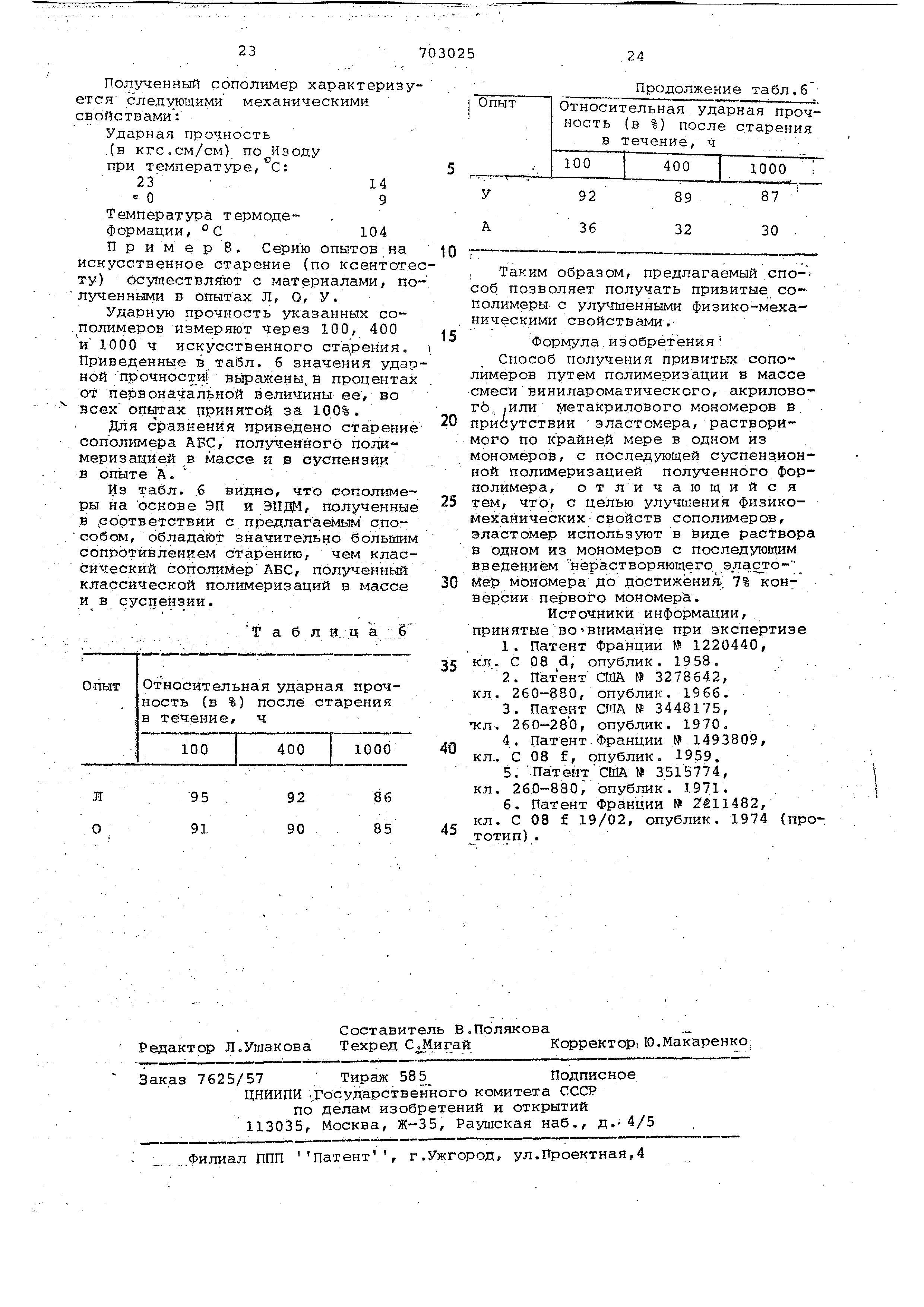

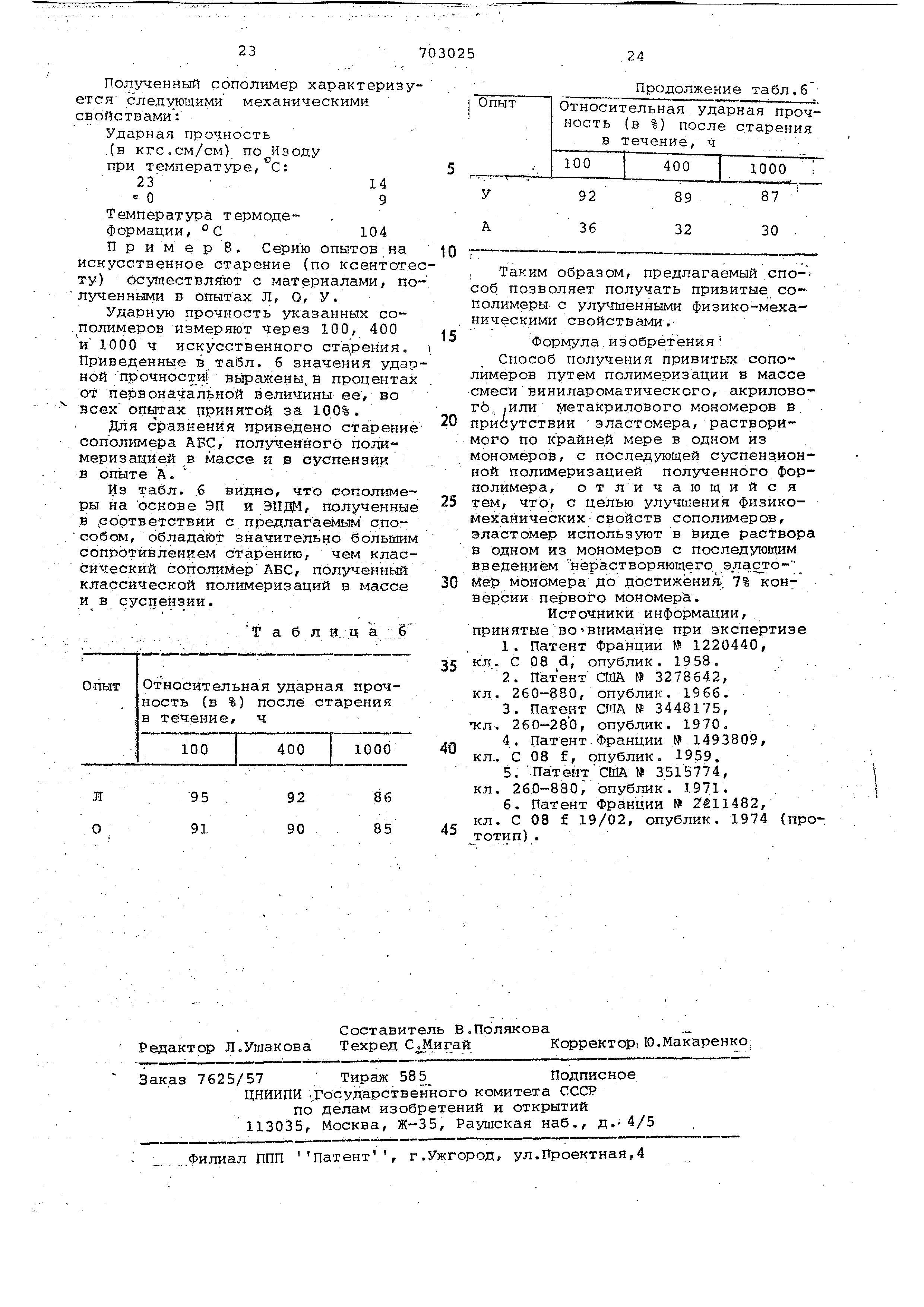

Температура термодеформации , °С .104 Примерз. Серию опытов на

искусственное старение (по ксе.нтоте ту) осуществляют с материалами, по лученными в опытах Л, О, У.

Ударную прочность указанных сополимеров измеряют через 100, 400 и 1000 ч искусственного ста,рения.

Приведенные в табл, 6 значения удар ной прочности ВЕфажены, в процентах от первоначальной величины ее, во

всех опытах принятой за 100%. Для сравненйя приведено старени .

сополгалера АБС, полученного полимеризацией в массе и в суспензии в опыте А.

Из табл. б видно, что сополиме ры на основе ЭП и Эпда, полученны в .соответствии с предлагаемым способом

, обладают значительно большим сопротивлением старению, чем клас сический сополимер АБС, полученный

классической полимеризаций в массе и в суспензии. Табл и.д а ; ё

Относительная ударная прочность (в %) после старения в течение, ч Продолжение табл.б , Таким образом, предлагаемый.способ позволяет получать привитые сополимеры

с улучшенными физико-механическими свойствами.Формула ,изобретения

Способ получения привитых сополимеров путем полимеризации в массе смеси винилароматического, акрилового

, (ИЛИ метакрилового мономеров в. присутствии эластомера, растворимого по крайней мере в одном из

мономеров, с последующей суспензионной полимеризацией полученного форполимера , отличающийся

тем, что, с целью улучшения физикомеханических свойств сополимеров,

эластомер используют в виде раствора в одном из мономеров с последующим

введением нерастворяющего эласто-; мер мономера до до.стижениа 7% конверсии первого мономера.

Источники информации,. принятые во внимание при экспертизе 1. Патент Франции № 1220440,

кл. С 08 d, опублик. 1958. 2. Патент ClUA № 3278642, кл. 260-880, опублик. 1966.

3.Патент CWA № 3448175, кл. 260-280, опублик. 1970. 4.Патент Франции № 1493809,

кл.. С 08 f, опублик. 1959. 5.;ПатентСША 3515774, кл. 260-880J опублик. 1971.

6.Патент Франции № 2 11482, кл. С 08 f 19/02, опублик. 1974 (прототип ) .

Комментарии