Жесткое или гибкое макропористое абразивное изделие - RU2486047C2

Код документа: RU2486047C2

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Абразивные частицы с высокой производительностью для применения в окончательной обработке и шлифовании включают зернистые частицы и композиционные частицы. Зернистые частицы являются твердыми крупинками, в то время как композиционные частицы образованы из агрегата из небольших первичных зернистых частиц, связанных друг с другом в связующем на основе наночастиц.

Обычно, при применении зернистых частиц для окончательной обработки или шлифования поверхности до желаемой гладкости процесс шлифования происходит в несколько этапов шлифования с применением абразивных крупинок переменной зернистости. Каждый последующий этап шлифования включает применение зернистых частиц уменьшенного размера. Поверхность сначала шлифуют сравнительно грубым абразивным материалом и затем шлифуют снова с довольно мелкозернистым абразивным материалом. Этот процесс можно повторить несколько раз, при этом каждое последующее повторное шлифование проводят со все более мелкозернистым абразивом пока поверхность не дошлифуют до желаемой степени гладкости.

Было обнаружено, что применение композиционных частиц обеспечивает эффективность достижения сравнительной гладкости поверхности за меньшее количество этапов или даже только за один этап шлифования. Считается, что первичные частицы, связующее на основе наночастиц и агрегат в целом каждый выполняют этапы шлифования, необходимые для получения конечной желаемой гладкости поверхности. Композиционные частицы, следовательно, являются предпочтительными при применениях, требующих быстрого сверхтонкого шлифования.

Тем не менее, существует необходимость в абразивном изделии и способе шлифования, который добивается улучшенной гладкости поверхности и более длительного срока службы продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте данное изобретение направлено на макропористое абразивное изделие, которое включает структурированную нетканную спанлейс-подложку, имеющую макропористую структуру, и покрытие. Покрытие выполнено из смолистого связующего и абразивных агрегатов. Абразивные агрегаты образованы из композиции абразивных зернистых частиц и связующего на основе наночастиц. Покрытие по меньшей мере частично внедрено в подложку.

В другом аспекте данное изобретение направлено на способ формирования макропористого абразивного изделия. Способ включает объединение абразивных агрегатов, образованных из абразивных зернистых частиц в связующем на основе наночастиц, со смолистым связующим с образованием взвеси. Взвесь затем наносят на структурированную нетканную спанлейс-подложку, имеющую макропористую структуру, так, чтобы взвесь по меньшей мере частично пропитывала подложку. Смолу затем отверждают для связывания агрегатной крупинки с подложкой.

Данное изобретение обладает многими преимуществами. Например, абразивное изделие данного изобретения включает макропористую основу или подложку, которая удаляет главным образом или сухие, или влажные отходы отработки из обрабатываемого изделия во время применения. При этом "засаливание" или забивание, которое может случаться, значительно уменьшается, тем самым продлевая срок службы режущего инструмента абразивного изделия. Кроме того, абразивное изделие данного изобретения может быть жестким, таким как особенно походящее для применений, включающих, например, зачистку швов гипсокартона. Абразивное изделие в другом варианте осуществления может быть гибким и подходить для применений, таких как окончательная обработка офтальмологических линз. Другими применениями, в которых можно применять или гибкие, или полужесткие абразивные изделия данного изобретения, являются окончательная обработка прозрачного слоя детали автомобиля и окончательная обработка грунтовки детали автомобиля.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фигуры 1-3 представляют собой микрофотографии, снятые сканирующим электронным микроскопом, показывающие абразивные агрегаты, включающие алмазное зерно в сочетании с кремниевыми наночастицами, в покрытии на подложке;

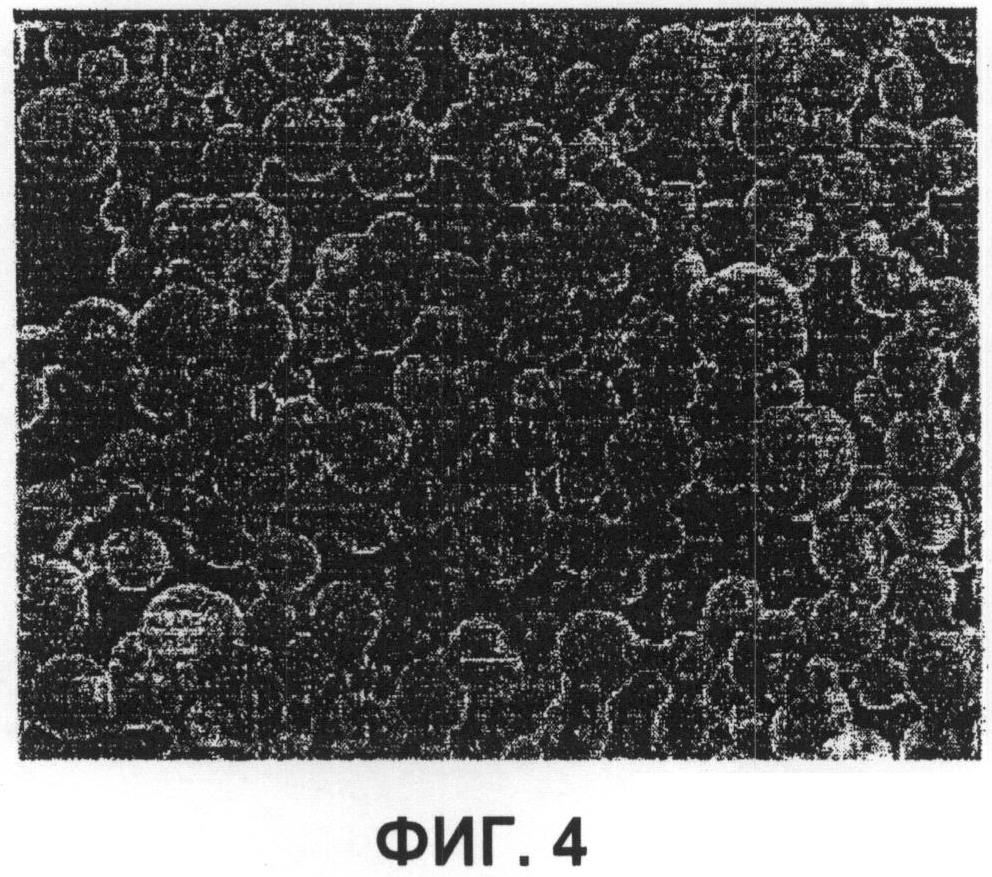

Фигуры 4-6 представляют собой микрофотографии, снятые сканирующим электронным микроскопом, показывающие абразивные агрегаты, включающие зерно карбида кремния в сочетании с кремниевыми наночастицами, в покрытии на подложке;

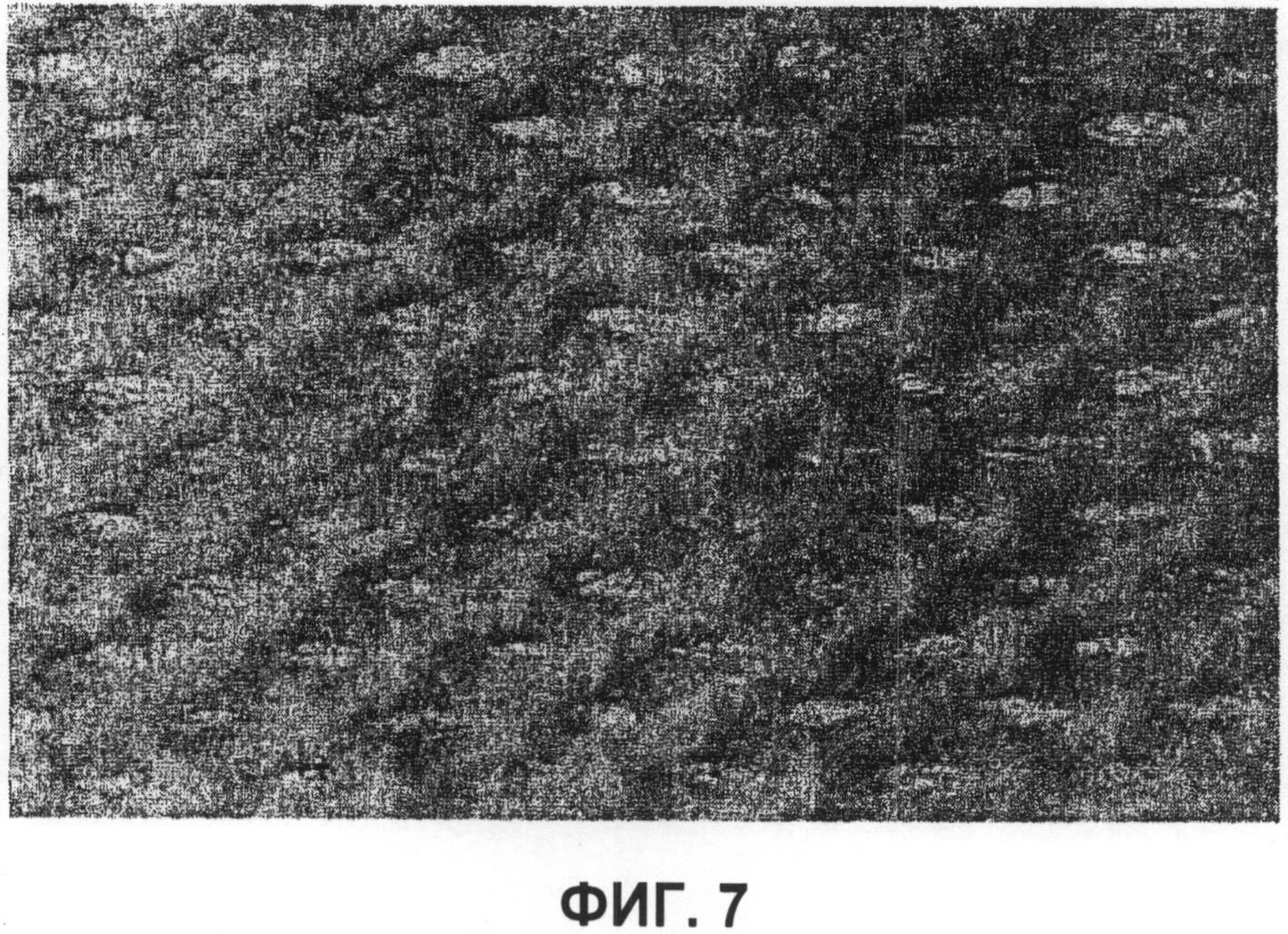

Фигура 7 представляет собой графическое изображение структурированной макропористой подложки;

Фигура 8 показывает сравнение параметров двух различных основ для абразивного изделия;

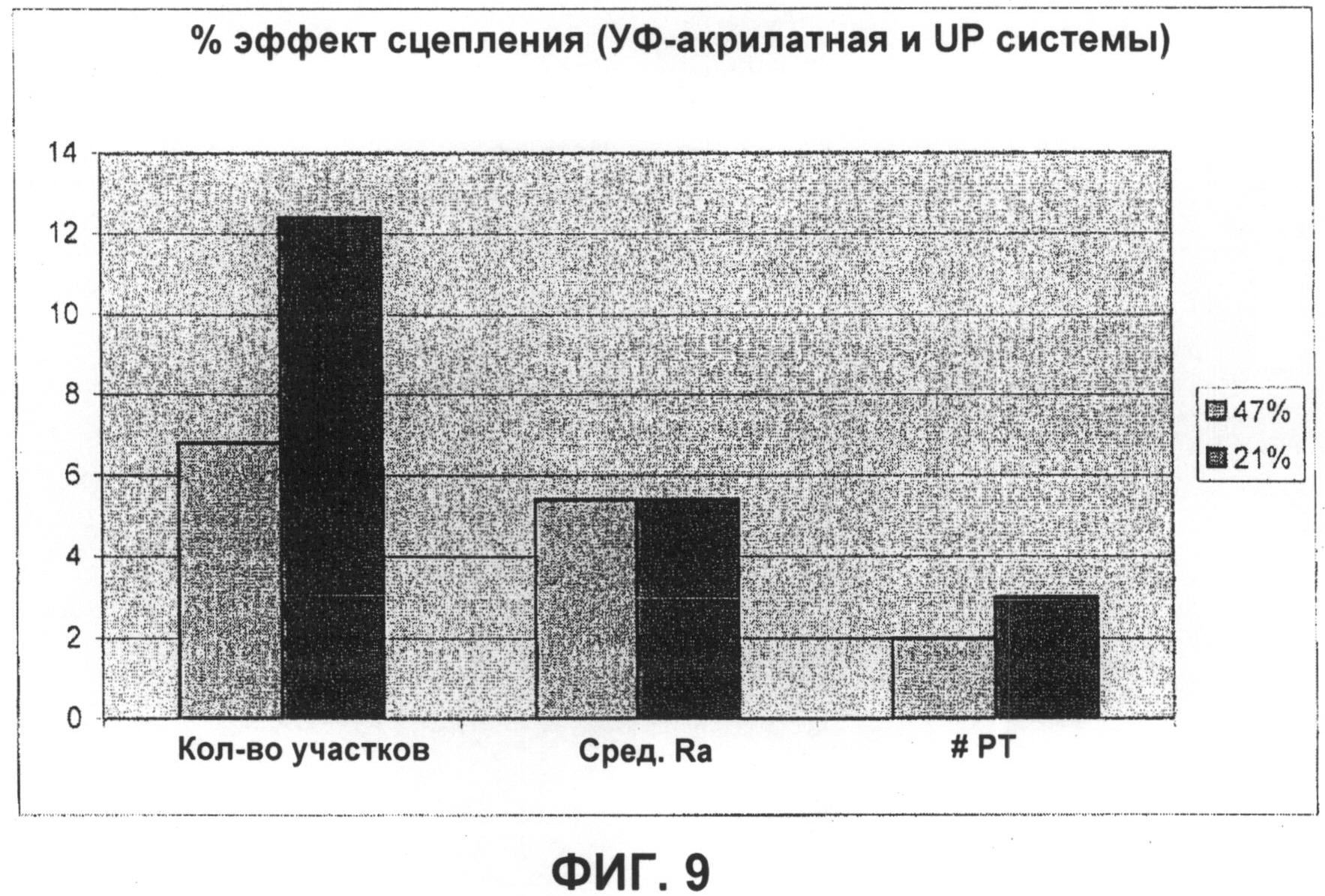

Фигура 9 показывает сравнение эксплуатационных параметров двух различных степеней связывания карбида кремния в абразивных зернистых частицах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вышеупомянутое будет очевидным из следующего более подробного описания примерных вариантов осуществления данного изобретения, как проиллюстрировано в сопровождающих графических материалах, в которых одинаковые условные обозначения относятся к одинаковым частям во всех различных изображениях. Фигуры не обязательно в масштабе, при этом вместо этого ударение делается на иллюстрирующие варианты осуществления данного изобретения. Все патенты и опубликованные заявки, цитируемые в данном документе, включены ссылкой в их полном объеме. Ниже детально описаны компоненты различных вариантов осуществления абразивного изделия данного изобретения.

Абразивное изделие данного изобретения включает структурированную макропористую подложку, смолистое связующее и абразивные агрегаты. Абразивные агрегаты включают абразивные зернистые частицы и связующее на основе наночастиц.

Макропористая подложка

В одном варианте осуществления макропористую подложку абразивного изделия данного изобретения формируют из волокон, которые были связаны для образования нетканого полотна. Волокна можно сцепить подходящим способом, известным в данном уровне техники, таким как иглопробивание и гидроспутывание. Гидроспутанные полотна также известны как "спанлейс". В некоторых вариантах осуществления подложка может быть гидроспутанной с велюровой системой прикрепления для создания композиционной подложки с безворсовой способностью прикрепления к шлифовальному инструменту. Волокна подложки могут быть сплошными или штапельными волокнами, мононитью или многонитевыми и могут быть образованы из различных материалов, включая полимерные волокна и растительные волокна. В одном варианте осуществления волокно представляет собой волокно на основе сложного полиэфира. Другие материалы, которые можно применять, включают синтетические волокна, такие как полипропиленовые, полиэтиленовые, нейлоновые, целлюлозные химические, стальные, стекловолокно или натуральные волокна, такие как хлопковые или шерстяные. Волокно может быть приблизительно 100-2000 денье.

Материал подложки является предпочтительно гибким и может иметь толщину от приблизительно 300 микрон до приблизительно 6 мм. Рисунок подложки может варьировать, но должен включать макропоры, такие как показанные на Фиг.7. Как используют в данном документе, выражение "макропористый" означает имеющий размер пор от приблизительно 15 микрон до приблизительно 3 мм. Эти макропоры макропористой подложки не только уменьшают накопление отходов отработки во время процесса шлифования, но также позволяют абразивному изделию быть податливым так, чтобы оно могло приспосабливаться к неправильным шлифуемым формам. К тому же, макропоры позволяют жидкостям и отходам шлифовки протекать через полотно, предотвращая засаливание абразивного изделия.

Абразивные агрегатные частицы

Как используется в данном документе, выражение "агрегат" можно использовать в отношении частицы, сделанной из множества более мелких частиц, которые были объединены таким образом, чтобы было сравнительно сложно разделить или раздробить агрегатную частицу в более мелкие частицы путем приложения давления или встряхивания. Этому в противоположность выражение "агломерат", которое используют в отношении частицы, сделанной из множества более мелких частиц, которые были объединены таким образом, чтобы было сравнительно легко раздробить в более мелкие частицы, как, например, путем приложения давления или ручного встряхивания. Обычно агломераты формируются самопроизвольно во взвеси или в дисперсии, в то время как агрегаты нужно формировать особым способом, как, например, описанными в патенте США №6797023 и заявке на патент США №12/018589 под заголовком "Покрытые абразивные продукты, содержащие агрегаты", Starling, поданной 23 января 2008 года, идеи которых включены в данный документ в их полном объеме. Агрегаты имеют композиционную структуру, включающую как абразивные зерна, которые имеют размер в диапазоне микрочастиц, так и связующее на основе наночастиц, которое обеспечивает матрицу агрегата, в которую внедряют или в которой содержатся абразивные зерна.

Обычно агрегаты используют в абразивном материале без значительной термической обработки после формирования, такой как обжиг, спекание или перекристаллизация, которая изменяет кристаллический размер, крупность, плотность, прочность при растяжении, модуль Юнга и подобное у агрегатов. Такие процессы термической обработки обычно осуществляют в керамической технологии для обеспечения пригодных для использования продуктов, но не используют в данном документе. Этапы подходящей термической обработки обычно осуществляют свыше приблизительно 400°С, обычно приблизительно 500°С и выше. В действительности, температуры могут свободно изменяться от приблизительно 800°С до приблизительно 1200°С и выше для определенных видов керамики.

При рассмотрении под увеличением агрегаты имеют в целом сферическую форму, при этом характеризуются как округленные или сферические, как видно на снимках, полученных с помощью сканирующего электронного микроскопа, Фиг.4-6. В некоторых примерах, однако, может наблюдаться, что агрегаты имеют полости возле центра агрегата и, таким образом, проявляют более тороидальную или тороидально-подобную форму, как видно на снимках, полученных с помощью сканирующего электронного микроскопа, Фиг.1-3. Может наблюдаться, что отдельные частицы абразивного зернистого материала, подобного алмазному зерну, диспергированы на поверхности агрегатов и с их внутренней стороны со сравнительно немногочисленными примерами отдельных зернистых частиц, образующих вместе скопление на поверхности агрегата. Следует отметить, что Фиг.1-6 показывают диспергированные отдельные агрегаты, которые связаны вместе в системе смолистого связующего.

Размер и диапазон размеров агрегатов можно регулировать, и он может зависеть от многих факторов, включая композицию смеси и, если при формировании агрегатов применяют распылительную сушилку, скорость подачи распылительной сушилки. Например, абразивные агрегаты размеров, включающих таковые примерно 20 микрон, 35 микрон, 40 микрон и 45 микрон, можно получить с применением распылительной сушилки. Эти агрегаты могут включать абразивные зернистые частицы, варьирующие от приблизительно 5 до приблизительно 8 микрон.

Дальнейшее изучение абразивных агрегатов выявило, что определенные сфероиды являются пустотелыми, в то время как остальные в основном наполнены крупинкой и/или связующим на основе наночастиц. Пустотелые частицы можно изобразить по аналогии с толстостенными мячиками ракетбола с толщиной стенок в диапазоне от приблизительно 0,08 до приблизительно 0,4 среднего размера частиц агрегатов. Параметры процесса и композиционные параметры можно модифицировать для выполнения различной толщины стенок. В некоторых вариантах осуществления абразивные агломераты являются таковыми, описанными в патенте США №6797023 и заявке на патент США №12/018589 под заголовком "Покрытые абразивные продукты, содержащие агрегаты". Starling, поданной 23 января 2008 года, идеи которых включены в данный документ в их полном объеме.

Абразивные зернистые частицы

Абразивные зернистые частицы, которые формируют агрегатную композиционную частицу, обычно имеют твердость по Моосу более приблизительно 3 и предпочтительно от приблизительно 3 до приблизительно 10. Для конкретных применений абразивные зернистые частицы имеют твердость по Моосу не более приблизительно 5, 6, 7, 8 или 9. В целом считается, что абразивные зернистые частицы служат в качестве первичного активного затирающего или шлифующего средства в абразивных агрегатах. Примеры подходящих абразивных композиций включают неметаллические, неорганические твердые вещества, такие как карбиды, оксиды, нитриды и определенные углеродосодержащие материалы. Оксиды включают диоксид кремния (такой как кварц, кристобалит и стеклообразные формы), оксид церия, оксид циркония, оксид алюминия. Карбиды и нитриды включают, но не ограничиваются, карбид кремния, нитрид алюминия, бора (включая кубический нитрид бора), карбид титана, нитрид титана, нитрид кремния. Углеродосодержащие материалы включают алмаз, который широко включает синтетический алмаз, алмазоподобный углерод и родственные углеродосодержащие материалы, такие как фуллерит и агрегатные алмазные наностержни. Материалы могут также включать широкий диапазон естественных ископаемых минералов, таких как, в качестве примера, гранат, кристобалит, кварц, корунд, полевой шпат. В определенных вариантах осуществления данного раскрытия используют алмаз, карбид кремния, оксид алюминия и/или материалы оксида церия, при этом весьма эффективным является, как показано, алмаз. Кроме того, специалисты в данной области оценят, что в качестве абразивных зернистых частиц в абразивных агрегатах данного раскрытия можно применять различные другие композиции, обладающие желаемыми характеристиками твердости. Кроме того, в одинаковых агрегатах можно применять смеси из двух или более различных абразивных зернистых частиц. Как было обнаружено, карбид кремния является особенно эффективным в качестве зернистой частицы для применения в данном абразивном изделии. В частности, предпочтительно приблизительно 21 вес.% карбида кремния является связанным, однако процент связанного может изменяться в диапазоне от приблизительно 10 вес.% до приблизительно 80 вес.%.

Как следует понимать из вышеизложенного описания, в вариантах осуществления можно использовать широкий спектр абразивных зернистых частиц. Из вышеизложенного, кубический нитрид бора и алмаз рассматриваются "суперабразивными" частицами, и было обнаружено широко распространенное промышленное применение для специализированных операций обработки, включая высококритические операции шлифования. Также, абразивные зернистые частицы могут быть обработаны, с тем чтобы сформировать металлургическое покрытие на отдельных частицах перед включением в агрегаты. Суперабразивные зерна особенно подходят для покрытия. Типичные металлургические покрытия включают никель, титан, медь, серебро и их сплавы и смеси.

В общем, размер абразивных зернистых частиц лежит в диапазоне микрочастиц. Как используют в данном документе, выражение "микрочастица" можно использовать в отношении частицы со средним размером частиц от приблизительно 0,1 микрона до приблизительно 50 микрон, предпочтительно не менее приблизительно 0,2 микрона, приблизительно 0,5 микрона или приблизительно 0,75 микрона и не более приблизительно 20 микрон, как, например, не более приблизительно 10 микрон. Конкретные варианты осуществления имеют средний размер частиц от приблизительно 0,5 микрона до приблизительно 10 микрон. Размер абразивных зернистых частиц может варьировать от типа используемых зернистых частиц. Например, зернистые частицы алмаза могут иметь размер от приблизительно 0,5 до приблизительно 2 микрон, зернистые частицы карбида кремния могут иметь размер от приблизительно 3 до приблизительно 8 микрон, и зернистые частицы оксида алюминия могут иметь размер от приблизительно 3 до приблизительно 5 микрон.

Следует отметить, что абразивные зернистые частицы можно образовывать из абразивных агрегатов более мелких частиц, таких как абразивные агрегатные наночастицы, хотя более часто абразивные крупинки образуют из одиночных частиц в диапазоне микрочастиц. Как используют в данном документе, выражение "наночастица" может использоваться в отношении частицы, имеющей средний размер частиц от приблизительно 5 нм до приблизительно 150 нм, как правило, менее приблизительно 100 нм, 80 нм, 60 нм, 50 нм или менее приблизительно 50 нм. Например, множество наноразмерных алмазных частиц могут быть агрегированы вместе с обеспечением микрочастицы алмазного зерна. Размер абразивных зернистых частиц может изменяться в зависимости от типа используемых зернистых частиц.

Абразивные зернистые частицы могут, в общем, составлять от приблизительно 0,1% до приблизительно 85% агрегатов. Агрегаты более предпочтительно включают от приблизительно 10 вес.% до приблизительно 50 вес.% абразивных зернистых частиц.

Абразивные агрегаты могут быть образованы с использованием единственного размера абразивной зернистой частицы, при этом размер как зернистой частицы, так и получившихся в результате агрегатов подгоняют под желаемое шлифовальное применение. В качестве альтернативы, смеси двух или более различно выдержанных по размеру абразивных зернистых частиц можно применять в сочетании для образования абразивных агрегатов, имеющих преимущественные характеристики, присущие каждому из размеров зернистой частицы.

Связующее на основе наночастиц

Абразивные агрегаты согласно данному раскрытию также включают связующий материал на основе наночастиц, как указано выше. Связующее на основе наночастиц обычно образует непрерывную матричную фазу, функции которой - образовывать и удерживать абразивные зернистые частицы вместе в абразивных агрегатах по типу связующего. В этом отношении следует отметить, что связующее на основе наночастиц, несмотря на то что образовывает непрерывную матричную фазу, само обычно сделано из отдельно распознаваемых наночастиц, которые находятся в плотном контакте, сцеплены и, в определенной мере, связаны друг с другом. Однако из-за несхватившегося, необожженого состояния таким образом образованных агрегатов, отдельные наночастицы обычно не сплавляются вместе с образованием гранул, как в случае спеченного керамического материала. Как используют в данном документе, описание связующего на основе наночастиц распространяется на один или многочисленные виды связующих.

Связующий материал на основе наночастиц может содержать очень мелкие керамические и углеродосодержащие частицы, такие как наноразмерный диоксид кремния в жидком коллоиде или суспензии (известной как коллоидный диоксид кремния). Связующие материалы на основе наночастиц могут также включать, но не ограничиваются ими, коллоидный оксид алюминия, наноразмерный оксид церия, наноразмерный алмаз и их смеси. Коллоидный оксид кремния является предпочтительным для применения в качестве связующего на основе наночастиц в определенных вариантах осуществления данного раскрытия. Например, доступные в продаже связующие на основе наночастиц, которые эффективно применялись, включают коллоидные растворы диоксида кремния BINDZEL 2040 BINDZIL 2040 (доступный от Eka Chemicals Inc., Мариетта, Джорджия) и NEXSIL 20 (доступный от Nyacol Nano Technologies, Inc., Ашленд, Массачусетс).

Абразивные агрегаты также могут включать другой материал, который служит прежде всего как пластификатор, также известный как диспергатор, для ускорения диспергирования абразивного зерна в агрегатах. Из-за низких применяемых температур обработки пластификатор, как считается, остается в агрегатах, и его количественно определили как остаточный с помощью термического гравиметрического анализа (TGA). Пластификатор может также содействовать в удерживании вместе зернистых частиц и связующего материала на основе наночастиц в агрегате при высушивании распылением смеси.

Пластификаторы включают как органические, так и неорганические материалы, включая поверхностно-активные вещества и другие виды, модифицирующие поверхностное натяжение. В конкретных вариантах осуществления применяют органические виды, такие как полимеры и мономеры. В примерном варианте осуществления пластификатор представляет собой полиол. Например, полиол может представлять собой мономерный полиол или может представлять собой полимерный полиол. Примерный мономерный полиол включает 1,2-пропандиол; 1,4-пропандиол; этиленгликоль; глицерин; пентаэритритол; сахарные спирты, такие как мальтит, сорбит, изомальт или любую их комбинацию; или любую их комбинацию. Примерный полимерный полиол включает полиэтиленгликоль; полипропиленгликоль; поли (простой тетраметиленовый эфир) гликоль; полиэтиленоксид; полипропиленоксид; продукт реакции глицерина и пропиленоксида, этиленоксида или их комбинации; продукт реакции диола и дикарбоновой кислоты или ее производного; натуральный масляный полиол; или любую их комбинацию. В примере полиол может представлять собой сложный полиэфирный полиол, такой как продукты реакции диола и дикарбоновой кислоты или ее производного. В другом примере полиол представляет собой простой полиэфирный полиол, такой как полиэтиленгликоль, полипропиленгликоль, полиэтиленоксид, полипропиленоксид или продукт реакции глицерина и пропиленоксида или этиленоксида. В частности, пластификатор включает полиэтиленгликоль (PEG).

Формирование абразивного изделия

Покрытие абразивного изделия изначально представляет собой взвесь абразивных агрегатов и связующего, применяемого для приклеивания агрегатов на поверхность подложки. Связующее представляет собой предпочтительно полимерное смолистое связующее. Подходящие полимерные смолистые материалы включают сложные полиэфиры, эпоксидные смолы, полиуретаны, полиамиды, полиакрилаты, полиметакрилаты, поливинилхлориды, полиэтилен, полисилоксан, силиконы, ацетаты целлюлозы, нитроцеллюлозу, натуральный каучук, крахмал, шеллак и их смеси. Полимерную смолу можно отверждать теплом или другим излучением. Наиболее предпочтительно, чтобы смола представляла собой акрилатную смолу, отверждаемую УФ.

В дополнение к агрегатам и связующему взвесь обычно также включает растворитель, такой как вода или органический растворитель, и полимерный смолистый материал. Взвесь может дополнительно содержать другие составляющие для образования системы связующего, разработанной для присоединения агрегатных зерен на подложку. Композицию взвеси тщательно перемешивают, применяя, например, мешалку с большими сдвиговыми усилиями.

Агрегаты, смолу и факультативные добавки объединяют вместе для образования взвеси и взвесь покрывают на подложку для по меньшей мере частичного пропитывания подложки. Взвесь предпочтительно наносят на подложку с помощью лопастного разбрасывателя с образованием покрытия. Альтернативно, покрытие на основе взвеси можно наносить с помощью щелевой экструзионной головки, вальца, трансферного способа нанесения покрытия, способов нанесения покрытия гравированным цилиндром или гравированным цилиндром в обратном направлении. Ввиду того что подложку подают под лопастный разбрасыватель при желаемой скорости покрытия, взвесь агрегатных зерен наносят на подложку в желаемой толщине.

Абразивное изделие может быть гибким, полужестким или жестким в зависимости от того, насколько агрегатное покрытие пропитывает подложку. Частичное пропитывание дает гибкое абразивное изделие, тогда как полное пропитывание покрытия дает жесткое или полужесткое абразивное изделие. Как используют в данном документе, выражение "жесткий" означает деформируемый или сгибаемый до радиуса приблизительно 3 дюйма. Как используют в данном документе, выражение "полужесткий" означает деформируемый или сгибаемый до радиуса приблизительно 1 дюйм. Как используют в данном документе, выражение "гибкий" означает деформируемый или сгибаемый до радиуса приблизительно1/4 дюйма.

Факультативно, дополнительные абразивные частицы можно добавлять поверх агрегатного покрытия, применяя разнообразные способы нанесения крупинки, такие как нанесение под действием силы тяжести, шликерное, электростатическое покрытие или электростатическое напыление. Кроме того, средство против засаливания или диспергирующее средство можно добавлять к абразивному изделию, чтобы дополнительно минимизировать накопление отходов обработки.

Покрытую подложку затем отверждают нагреванием или излучением до отвердевшей смолы и сцепляют агрегатные крупинки с подложкой. В одном варианте осуществления покрытую подложку нагревают до температуры от приблизительно 100°С до приблизительно 250°С во время данного процесса отверждения. В другом варианте осуществления данного раскрытия предпочтительно, чтобы этап отверждения осуществляли при температуре менее приблизительно 200°С. В еще одном варианте осуществления покрытие отверждают УФ-излучением.

После отверждения смолы и сцепления агрегатных абразивных крупинок с подложкой покрытую подложку можно применять для разнообразных применений съема припуска, окончательной обработки и шлифования. Рабочую поверхность можно стереть применением готового абразивного продукта движением, приводящим к стиранию, для удаления части рабочей поверхности. Описание примерных вариантов осуществления данного изобретения следует далее.

Примеры

Два типа основы, PET (полиэтилентерефталатную) пленку и макропористую подложку (PGI спанлейс М059 холст), протестировали на параметр истирания на идентичных ААА 1,25” испытательных стендах. Абразивные изделия с PET пленкой и макропористой подложкой в качестве основы включали одинаковое покрытие, которое включало УФ акрилатную смолу связующего, смешанную с абразивными агрегатами, образованными из зернистых частиц карбида кремния и смолы связующего на основе наночастиц.

Записали результаты эксплуатационных параметров, таких как количество участков до истощения ("кол-во участков"), средняя шероховатость поверхности ("Ra") и количество шлейфов ("#РТ"), и они приведены в столбчатой диаграмме на Фиг.8. Количество пятен до истощения указывает на длительность срока службы тестового изделия. Абразивный тестовый образец применяют для стирания и удаления дефектов поверхности на как можно большем количестве участков поверхности до того момента, пока дефекты поверхности более не удаляются; чем большее количество участков до истощения, тем более длительный срок службы тестового изделия. Шероховатость поверхности измеряют поверхностным профилометром, в данном случае Mahr Perthometer M2 (изготовленный Mahr GmbH Göttingen). Гладкая поверхность является желательной. Шлейфы представляют собой глубокие спиральной формы царапины, образованные абразивным изделием во время абразивной обработки, и их наличие является нежелательным. Таблица показывает, что УФ-акрилатные шликерные покрытия на макропористой подложке (PGI спанлейс М059 холст) проявляют эксплуатационные параметры существенно лучшие, нежели таковые на РЕТ-пленке, поскольку грубый холст показал большее количество участков до истощения, меньшую шероховатость поверхности и отсутствие шлейфов.

Как показано на Фиг.8, основа макропористой подложки проявляет превосходные шлифовочные эксплуатационные параметры по сравнению с РЕТ-пленочной основой в абразивной агрегатной системе. Это можно также пронаблюдать посредством максимальной шероховатости поверхности после шлифовки, "Rmax." Таблица ниже приводит значения максимальной шероховатости поверхности для тестовых абразивных изделий, подобных таковым, описанным выше.

Две различные степени связывания также протестировали для агрегатов, содержащих абразивные зернистые частицы карбида кремния. Первое протестированное абразивное изделие имело зернистые частицы карбида кремния, которые были на 21% связанными. Второе протестированное абразивное изделие имело зернистые частицы карбида кремния, которые были на 47% связанными. Как показано в столбчатой диаграмме Фиг.9, связанный на 21% карбид кремния дает преимущество в общем количестве участков.

Несмотря на то что данное изобретение было, в частности, показано и описано со ссылками на его примерные варианты осуществления, специалисту в данной области будет понятно, что в нем можно сделать различные изменения в форме и деталях, не выходя за объем данного изобретения, охваченный прилагаемой формулой изобретения.

Реферат

Изобретение относится к абразивным изделиям и может быть использовано для окончательной обработки и шлифования. Абразивное изделие включает подложку, имеющую макропористую структуру, и покрытие на макропористой подложке, при этом покрытие включает связующее и абразивные агрегаты, образованные из композиции абразивных зернистых частиц и связующего на основе наночастиц, и покрытие по меньшей мере частично внедрено в подложку. Способ получения абразивного изделия включает объединение абразивных агрегатов абразивных зернистых частиц и связующего на основе наночастиц со смолистым связующим для образования взвеси. Взвесь наносят на макропористую опорную структуру так, чтобы взвесь, по меньшей мере, частично пропитывала подложку. Смолу затем отверждают для сцепления агрегатных крупинок с подложкой. Технический результат: улучшение гладкости поверхности обрабатываемого изделия и увеличение срока службы абразивного изделия. 3 н. и 23 з.п. ф-лы, 9 ил., 1 табл., 1 пр.

Формула

a) подложку, имеющую макропористую структуру, и

b) покрытие на макропористой подложке, при этом покрытие включает связующее и абразивные агрегаты, образованные из композиции абразивных зернистых частиц и связующего на основе наночастиц и покрытие по меньшей мере частично внедрено в подложку.

a) объединения абразивных агрегатов абразивных зернистых частиц и связующего на основе наночастиц со смолистым связующим для образования взвеси,

b) нанесения взвеси на макропористую подложку, имеющую макропористую структуру для, по меньшей мере, частичного пропитывания подложки, и

c) отверждение смолы для сцепления агрегатных крупинок с подложкой.

a) нетканую подложку, имеющую макропористую структуру, и

b) покрытие на макропористой подложке, при этом покрытие включает связующее и абразивные агрегаты, образованные из композиции абразивных зернистых частиц и связующего на основе наночастиц и покрытие, по меньшей мере, частично внедрено в подложку.

Комментарии