Способ бесцентрового шлифования и используемый в нем абразивный инструмент - RU2351453C2

Код документа: RU2351453C2

Описание

Предпосылки к созданию изобретения

Настоящее изобретение имеет отношение к способу бесцентрового шлифования и к абразивным инструментам, которые используют в бесцентровом шлифовании и в других процессах шлифования цилиндрических поверхностей, которые позволяют удалять малые или большие объемы материала с заготовки при изготовлении самых различных деталей.

Бесцентровое шлифование представляет собой способ быстрого и точного поверхностного шлифования деталей, которые трудно закреплять при обработке. Подвергаемая шлифовке деталь, то есть обрабатываемая деталь, жестко поддерживается непосредственно под областью обработки, без приложения давления к концам детали, что позволяет производить более глубокий врез или снимать больше материала с детали и позволяет шлифовать длинные, хрупкие или легко деформируемые детали. В качестве примеров деталей, которые могут быть изготовлены при помощи бесцентрового шлифования, можно привести прямые и конические подшипники, ролики, прутки, иголки подшипников, вкладыши, болты, крепежные детали, поршни, поршневые кольца, ружейные стволы, стержни, валы, оболочки, штифты, детали авторучек, иглы для подкожных впрыскиваний, поковки и различные другие детали, изготовленные из различных металлов, пластмассы, керамики и композитных материалов.

Бесцентровое шлифование отличается от других видов шлифования тем, что обрабатываемая деталь не подвешена между центрами или между любыми другими зажимными приспособлениями, соединенными с концами или с поверхностями обрабатываемой детали. Вместо этого, обрабатываемая деталь опирается на нож или опору, а регулирующий круг, чаще всего изготовленный из резины, контактирует с обрабатываемой деталью и прижимает ее к опоре и к шлифовальному кругу. В наиболее известных системах вращение шлифовального круга приводит во вращение и обрабатываемую деталь, причем давление резания, создаваемое шлифовальным кругом, прижимает заготовку к регулирующему кругу и к опоре, при этом регулирующий круг управляет скоростью вращения обрабатываемой детали. Таким образом, шлифовальный круг и обрабатываемая деталь могут вращаться с различной скоростью (об/мин). Например, скорость шлифовального круга, составляющая 7,500 поверхностных футов в минуту (sfpm), может быть использована вместе со скоростью регулирующего круга (и совпадающей с ней скоростью обрабатываемой детали) от 36 до 900 sfpm. Непрерывные или полуавтоматические процессы шлифования могут быть осуществлены при бесцентровом шлифовании, если детали непрерывно подают в систему, до тех пор, пока характеристики шлифовального круга остаются соответствующими техническим требованиям.

Таким образом, существует постоянная потребность в улучшенных шлифовальных кругах для осуществления операций шлифования при помощи бесцентрового шлифования, причем такой шлифовальный круг имеет постоянный профиль всего корпуса шлифовального круга, участвующего в шлифовании, и шлифовальные круги являются стойкими к чрезмерному износу и поэтому позволяют эффективно снимать материал с обрабатываемых деталей, оставляя гладкую поверхность детали постоянного размера, формы и чистоты поверхности.

В прошлом, шлифовальные круги для бесцентрового шлифования обычно улучшали путем повышения их степени твердости за счет снижения пористости шлифовального круга, повышения содержания абразивного зерна и связующего материала и/или за счет повышения плотности абразивного композита, из которого изготовлен шлифовальный круг. Как правило, эти операции повышают эффективность шлифования любого известного способа, то есть повышают G-отношение (отношение скорости удаления материала к скорости износа шлифовального круга, или MRR/WWR) до момента, в котором силы шлифования, создаваемые этими более твердыми шлифовальными кругами, начинают отрицательно влиять на качество деталей или превышают мощность станка или, особенно в случае органически связанных (связанных с использованием органического связующего материала) шлифовальных кругов, повышают скорость износа шлифовального круга за счет чрезмерной термической деструкции связующего материала и преждевременного выхода неиспользуемого абразивного зерна из абразивного композита.

Было обнаружено, что некоторые абразивные инструменты, имеющие более низкие степени твердости, обладают повышенной эффективностью шлифования в процессах бесцентрового шлифования и в других процессах шлифования за счет свойств материала и микроструктуры абразивного композита, в частности за счет средств, при помощи которых абразивные зерна закреплены внутри композита. Эти абразивные инструменты работают намного более эффективно, чем известные ранее абразивные инструменты, особенно если производить оценку на базе объема абразивного зерна, который требуется для удаления эквивалентных количеств материала с обрабатываемой детали. Такие инструменты могут найти применение при шлифовании отливок и при черновой обработке (обдирке), когда приходится сошлифовывать поверхностные дефекты, а также для шлифования траков, стержней и игл, где ранее использовали абразивные инструменты с более высокими плотностями, а также в бесцентровом шлифовании.

Краткое изложение изобретения

В соответствии с настоящим изобретением предлагается способ бесцентрового шлифования, который включает в себя следующие операции:

(a) использование связанного абразивного шлифовального круга, который содержит трехмерный композит, содержащий

(i) первую фазу, которая содержит 20-48 об.% абразивных зерен, связанных с 20-48 об.% органического связующего материала, и менее 10 об.% пористости, причем от 50 до 100 об.% абразивных зерен имеют вид множества зерен, агломерированных вместе за счет спекания зерен совместно с неорганическим связующим материалом, при этом первая фаза представляет собой непрерывную фазу композита; и

(ii) вторую фазу, имеющую от 16 до 34 об.% пористости; причем связанный абразивный инструмент характеризуется степенью твердости между J и S по шкале градаций твердости фирмы Нортон и минимальной скоростью разрыва 6000 sfpm (30.48 м/с);

(b) установку связанного абразивного круга на станок для бесцентрового шлифования;

(c) приведение шлифовального круга во вращение: и

(d) ввод поверхности шлифования вращающегося шлифовального круга в контакт с обрабатываемой деталью, которая вращается за счет регулирующего круга и поддерживается при помощи люнета в течение периода времени, достаточного для шлифования обрабатываемой детали; в результате чего шлифовальный круг удаляет материал обрабатываемой детали с эффективной скоростью удаления материала, при этом поверхность шлифования шлифовального круга остается главным образом свободной от шлифовального шлама и после завершения шлифования обрабатываемая деталь главным образом не имеет прижога поверхности.

Эффективные шлифовальные круги, которые с успехом могут быть использованы в предлагаемом способе, могут быть выбраны из связанных абразивных инструментов, которые содержат трехмерный композит, содержащий:

(a) первую фазу, которая содержит 20-48 об.% абразивных зерен, связанных с 20-48 об.% органического связующего материала, и менее чем 10 об.% пористости, причем от 50 до 100 об.% абразивных зерен имеют вид множества зерен, агломерированных вместе за счет спекания зерен совместно с неорганическим связующим материалом, при этом первая фаза представляет собой непрерывную фазу композита; и

(b) вторую фазу, имеющую от 16 до 34 об.% пористости;

причем связанный абразивный инструмент характеризуется степенью твердости между J и S по шкале градаций твердости фирмы Нортон и минимальной скоростью разрыва 6000 sfpm (30.48 м/с).

Подробное описание изобретения

Способ бесцентрового шлифования в соответствии с настоящим изобретением представляет собой цилиндрический способ шлифования, применяемый для чистовой обработки внешнего или внутреннего диаметра заготовки, которую проводят с использованием подобранных шлифовальных кругов, имеющих необычные структуры шлифовального круга и физические свойства. Эти шлифовальные круги позволяют проводить чистовую обработку поверхности деталей быстрее и намного более эффективно, чем это было возможно ранее при помощи известных способов бесцентрового шлифования с использованием обычных шлифовальных кругов.

Типичная конфигурация системы бесцентрового шлифования показана на фиг.1. В показанной конфигурации осевая линия (А) обрабатываемой детали или заготовки (10) установлена над осевыми линиями (В, С) шлифующего (11) и регулирующего (12) кругов. Это позволяет получать круглые готовые детали, такие как подшипники. Чем выше над центрами (В, С) установлена обрабатываемая деталь (10), тем быстрее обрабатываемая деталь (10) становится круглой. Опора (13) может быть плоской или угловой в зависимости от желательной формы готовой детали (10). Если осевые линии (А, В, С) обрабатываемой детали (10), шлифовального круга (11) и регулирующего круга (12) находятся в одной плоскости, то отшлифованная деталь будет иметь постоянный диаметр, но не обязательно цилиндрическую форму. Возможны различные имеющие три дуги треугольные формы в зависимости от того, является ли опора (13), на которую опирается обрабатываемая деталь, плоской или угловой. Можно также устанавливать обрабатываемую деталь (10) ниже центров (В, С) шлифовального круга (11) и регулирующего круга (12). В этом случае длинные обрабатываемые детали, такие как прутки или стержни, могут быть отшлифованы без биений или вибраций, причем обрабатываемая деталь (10) может быть надежно прижата к опоре (13).

Обрабатываемая деталь может быть обработана при помощи шлифования напроход, при помощи врезного шлифования, при помощи шлифования при подаче с торца (end-feed) или при помощи комбинации указанных техник шлифования. Так, например, конические детали могут быть изготовлены при помощи процессов шлифования при подаче с торца, детали переменного диаметра, имеющие колпачки или заплечики, могут быть изготовлены при помощи процессов врезного шлифования, а прямые цилиндрические детали могут быть изготовлены при помощи процессов шлифования напроход.

В способе в соответствии с настоящим изобретением, выбранный шлифовальный круг устанавливают на шпинделе бесцентрового шлифовального станка и преимущественно вводят во вращение со скоростью от 5500 до 9600 sfpm (от 27,94 до 48.96 м/с), а предпочтительнее, со скоростью 6000-9000 sfpm (от 30.6 до 45.9 м/с). Когда выбранным шлифовальным кругом заменяют известные ранее шлифовальные круги, операция шлифования становится более эффективной, так как предлагаемые здесь шлифовальные круги имеют больший срок службы, и поэтому большее число деталей может быть отшлифовано при помощи одного шлифовального круга и меньшее число настроек шлифовального станка требуется для обработки той же партии деталей. Способ может быть осуществлен на любой скорости, на которой может работать бесцентровый шлифовальный станок, при условии, что эта скорость не превышает предельную безопасную скорость выбранного шлифовального круга (то есть скорость разрыва шлифовального круга).

Подходящие бесцентровые шлифовальные станки могут быть закуплены на фирме Cincinnati Grinders, Inc., Cincinnati, Ohio (например, №.0, №.2, №.3, 4, Cinco 15, 230-10 Twin grip, 300 series, и т.п.), на фирме Koyo Machine Industries Co., Ltd., Japan (Model КС-200, КС-33, КС-400), на фирме Lidtoping, Sweden (Model 2C, 3B, 520, 630, 740, и т.п.), на фирме Litton Industrial Automation, Waynesboro, PA (Landis Tool Co.), (Landis №.12, №.12 Ѕ, Landis 12R, 14R и 24CR), а также у многих других изготовителей станков.

Связанные абразивные шлифовальные круги, предназначенные для осуществления способа бесцентрового шлифования в соответствии с настоящим изобретением, характеризуются неизвестной ранее комбинацией структуры шлифовального круга и физических свойств. Используемый здесь термин "структура шлифовального круга" относится к относительным объемным процентам абразивного зерна, к связующему материалу (в том числе и к наполнителям, если они есть) и к пористости шлифовального круга. Градации твердости шлифовального круга, которые обозначаются при помощи буквы, соответствуют поведению шлифовального круга в операции шлифования. Для данного типа связующего материала градация твердости является функцией пористости шлифовального круга, содержания зерна и наличия некоторых физических свойств, таких как плотность после отверждения, модуль упругости и проникновение при пескоструйной обработке (последнее является более типичным для застеклованных связанных шлифовальных кругов). "Градация" шлифовального круга предсказывает, насколько стойким к износу будет шлифовальный круг во время шлифования и насколько твердым будет шлифовальный круг во время шлифования, то есть как много порошка будет сошлифовано с круга во время операции шлифования. Буквенное обозначение градации шлифовального крута соответствует известной шкале градаций твердости фирмы Нортон, в которой самые мягкие градации обозначаются буквой А, а самые твердые градации обозначаются буквой Z (см., например, патент США №1983082). За счет согласования градаций шлифовальных кругов специалист обычно может произвести замену известного шлифовального круга новым шлифовальным кругом и может прогнозировать, что новый шлифовальный круг будет работать аналогично известному шлифовальному кругу или лучше него.

В отличие от известных органически связанных шлифовальных кругов, шлифовальные круги, предназначенные для осуществления способа бесцентрового шлифования, характеризуются более низкой градацией твердости, то есть являются более мягкими, чем известные шлифовальные круги, однако при сравнимой эффективности характеристик. Шлифовальные круги с градацией твердости по Нортону от J до S со связкой фенолальдегидным полимером являются предпочтительными, причем круги с градацией твердости от М до R являются наиболее предпочтительными. Шлифовальные круги в соответствии с настоящим изобретением имеют меньшие значения модуля упругости по сравнению с известными шлифовальными кругами, имеющими эквивалентные объемы пористости, однако совершенно неожиданно, они имеют более высокие значения G-отношения (отношение скорости удаления материала к скорости износа шлифовального круга). Эти значения превышают значения, которые могут быть достигнуты в таком же процессе шлифования с использованием сравнительных шлифовальных кругов, изготовленных из аналогичных материалов, но имеющие степень твердости от Т до Z.

Связанные абразивные инструменты могут иметь плотность меньше чем 2.4 г/см3, преимущественно, могут иметь плотность меньше чем 2.2 г/см3, а еще лучше, могут иметь плотность меньше чем 2.0 г/см3.

Связанные абразивные инструменты в соответствии с настоящим изобретением представляют собой шлифовальные круги, имеющие ориентировочно от 20 до 48 об.%, преимущественно от 24 до 44 об.%, а еще лучше от 26 до 38 об.% абразивного зерна. От 50 до 100 об.% абразивного зерна имеют вид множества зерен, агломерированных вместе за счет спекания зерен совместно с неорганическим связующим материалом.

В соответствии с предпочтительным вариантом органически связанные абразивные инструменты содержат ориентировочно от 20 до 48 об.%, преимущественно от 28 до 38 об.%, а еще лучше от 26 до 38 об.% органической связки (связующего материала).

Первая непрерывная фаза этих абразивных инструментов содержит композит абразивного зерна, связку и меньше чем 10 об.% пористости. Эти инструменты также содержат вторую фазу, имеющую ориентировочно от 16 до 34 об.% пористости, преимущественно от 18 до 28 об.% пористости, а еще лучше от 18 до 24 об.% пористости. Для любого данного шлифовального круга сумма объемного процента зерен, связки и пористости для комбинации первой и второй фаз равна 100%.

Органически связанные абразивные инструменты преимущественно содержат от 20 до 44 об.% агломератов спеченного абразивного зерна, от 20 до 48 об.% органической связки и от 16 до 34 об.% пористости. Пористые агломераты спеченного абразивного зерна, которые изготовлены с использованием неорганических связующих материалов (например, застеклованных или керамических связующих материалов) являются предпочтительными, так как они позволяют органическому связующему полимеру просачиваться внутрь пористого агломерата во время термического отверждения связанного абразивного инструмента, в результате чего упрочняется анкер или стойка связи, при помощи которых абразивные зерна удерживаются в абразивном композите. Несмотря на пористость этих агломератов зерен и небольшое количество (по меньшей мере 1 об.%, а преимущественно 2-12 об.%) неорганического связующего материала, удерживающего абразивные зерна в агломератах, шлифовальные круги сохраняют высокую механическую прочность, стойкость к износу и характеристики агрессивного шлифования, свойственные для шлифовального круга, имеющего намного более высокую градацию твердости.

Шлифовальные круги в соответствии с настоящим изобретением имеют модуль упругости меньше чем 20 ГПа, преимущественно меньше чем 18 ГПа, а еще лучше меньше чем 16 ГПа. Среди других характеристик следует указать, что шлифовальные круги, изготовленные с эффективным содержанием (например, по меньшей мере 50 об.% абразивного зерна, или по меньшей мере 20 об.% всего объема шлифовального круга после отверждения) агломератов абразивного зерна, будет иметь более низкий модуль упругости, чем серийные шлифовальные круги для бесцентрового шлифования, изготовленные без агломератов абразивного зерна. Связанные абразивные инструменты в соответствии с настоящим изобретением имеют микроструктуру спеченных агломерированных зерен, в которой средний диаметр спеченных агломератов преимущественно лежит в диапазоне ориентировочно от 200 до 850 мкм (ориентировочно от 20 до 100 меш, размер стандартных сит США) для размеров абразивных зерен от 46 до 100 единиц (от 508 до 173 мкм). В соответствии с предпочтительным вариантом, средний диаметр спеченных агломератов приблизительно равен среднему размеру пор, причем размер поры измеряют в точке максимального открытия, а размер агломерата измеряют в точке максимального диаметра.

Пористость абразивного шлифовального круга возникает в результате наличия открытого пространства, созданного за счет естественной плотности упаковки компонентов инструмента, в особенности абразивных агломератов, и, возможно, за счет добавки обычного средства, создающего поры. В качестве подходящего создающего поры средства можно привести (но без ограничения) полые стеклянные шарики, полые шарики или бусины из пластика или органических соединений, частицы пеностекла, пузырьки муллита и пузырьки оксида алюминия, а также их комбинации. Инструменты могут быть изготовлены с использованием средств создания открытой пористости, таких как шарики нафталина, или других органических гранул, которые могут быть удалены после формования инструмента и оставляют пустоты в матрице инструмента, или же могут быть изготовлены с использованием средств создания закрытой пористости (например, полых стеклянных шариков). Предпочтительные абразивные инструменты в соответствии с настоящим изобретением могут не иметь добавочных средств создания пористости или имеют небольшое содержание добавочных средств создания пористости, которое позволяет эффективно создавать абразивный инструмент с пористостью от 17 до 33% по объему.

Готовые инструменты при необходимости могут содержать дополнительно вторичные абразивные зерна, наполнители, шлифовальные добавки и средства создания пор, а также комбинации этих материалов. Когда абразивные зерна используют в комбинации с абразивными агломератами, агломераты составляют от 50 до 100 об.%, а преимущественно составляют ориентировочно от 70 до 100 об.% всего абразивного зерна инструмента. Инструменты при необходимости могут содержать множество зерен, агломерированных вместе за счет отверждения органического связующего материала (например, фенолальдегидного полимера или других органических связующих материалов, использованных при изготовлении абразивных инструментов). Когда используют такие вторичные абразивные зерна, эти абразивные зерна преимущественно составляют ориентировочно от 0.1 до 50 об.% всего абразивного зерна инструмента, а предпочтительнее составляют ориентировочно от 0.1 до 30 об.% всего абразивного зерна инструмента. Подходящие вторичные неагломерированные абразивные зерна содержат (но без ограничения) различные оксиды алюминия, золь гель оксид алюминия, спеченный боксит, карбид кремния, смесь оксида алюминия с диоксидом циркония, алюминоксинитрид (aluminoxynitride), оксид церия, недоокись бора, кубический нитрид бора, алмаз, зерна флинта и граната, а также их комбинации.

Абразивные инструменты в соответствии с настоящим изобретением преимущественно связаны при помощи органического связующего материала. Для этого могут быть выбраны любые из различных термореактивных органических полимерных связующих материалов, известных в производстве абразивных инструментов. Органический связующий материал может быть выбран из группы, в которую входят фенолальдегидные полимеры, эпоксидные смолы, полиимидные полимерные материалы, эластомерные материалы, содержащие фенол и формальдегид полимерные материалы, содержащие мочевину и формальдегид полимерные материалы, содержащие меламин и формальдегид полимерные материалы, акриловые полимерные материалы, а также их комбинации. Среди этих органических связующих материалов, которые используют при серийном изготовлении шлифовальных кругов, фенольные связующие материалы являются предпочтительными по прочности, стоимости, доступности и производственным соображениям.

Примеры подходящих связующих материалов и технологий изготовления таких связующих материалов могут быть найдены, например, в патентах США №№6251149 В1, 6015338, 5976204, 5827337 и 3323885. Связующие материалы и способы их изготовления, описанные в заявке на патент США №10/060,982 и в патенте США №3323885, являются предпочтительными для использования в соответствии с настоящим изобретением. Материалы органически связанных инструментов могут быть перемешаны, отформованы и отверждены или спечены в соответствии с различными процессами обработки, с использованием различных пропорций абразивного зерна или агломератов, связующего материала и создающих пористость компонентов, что само по себе известно.

Оценка качества абразивного шлифовального круга может быть произведена за счет проверки плотности, модуля упругости, механической прочности, выраженной как относительная "скорость разрыва" (скорость вращения, на которой центробежная сила приводит к разрыву (разрушению на части) шлифовального круга, и за счет проверки срока службы шлифовального круга или износостойкости во время шлифования.

Плотностью и твердостью абразивных инструментов управляют путем выбора агломератов типа связующего материала и других компонентов инструмента, процента пористости, а также путем выбора размеры и типа пресс-формы и выбора процесса прессования.

Абразивные шлифовальные круги могут быть отформованы и отпрессованы при помощи любых известных технологий, в том числе при помощи технологий горячего, теплого и холодного прессования. Особое внимание следует уделять выбору давления при формовке сырых шлифовальных кругов, чтобы избежать раздавливания (дробления) избыточного количества агломератов абразивных зерен (например, свыше 50 об.% агломератов) и сохранить трехмерную структуру агломератов. Подходящее максимальное приложенное давление для изготовления шлифовальных кругов в соответствии с настоящим изобретением зависит от формы, размера, толщины и связующего компонента абразивного шлифовального круга, а также от температуры формования. Агломераты в соответствии с настоящим изобретением имеют достаточную механическую прочность, чтобы выдерживать операции формования и прессования, проводимые в типичных серийных процессах изготовления абразивных инструментов.

Абразивные шлифовальные круги могут быть отверждены при помощи любых подходящих известных специалистам процессов. Условия отверждения в первую очередь определяются конкретными использованными абразивами и связующим материалом, а также типом связующего материала (связки), содержащегося в агломератах абразивного зерна. В зависимости от химического состава выбранного связующего материала органический связующий материал может быть подвергнут обжигу при температуре от 120 до 250°С, а преимущественно от 160 до 185°С, чтобы придать механические свойства, необходимые для шлифования металлов или других материалов.

Агломераты абразивного зерна для использования в соответствии с настоящим изобретением представляют собой трехмерные структуры или гранулы, содержащие спеченные пористые композиты абразивного зерна и связующий материал. Эти агломераты преимущественно имеют малую плотность упаковки (LPD) < 2.0 г/см3, а преимущественно < 1.6 г/см3, средний размер ориентировочно в 2-20 раз больше среднего размера абразивного зерна и пористость ориентировочно от 30 до 88 об.%. Агломераты абразивного зерна преимущественно имеют минимальное значение прочности на раздавливание 0.2 МПа.

Абразивные зерна могут содержать один или несколько видов абразивных зерен, которые обычно используют в абразивных инструментах, причем зерна могут содержать различные оксиды алюминия, в том числе плавленый глинозем, спеченный оксид алюминия и золь гель спеченный оксид алюминия, спеченный боксит и т.п., карбид кремния, смесь оксида алюминия с диоксидом циркония, алюминоксинитрид, оксид церия, недоокись бора, гранат, флинт, алмаз, в том числе природный и синтетический алмаз, кубический нитрид бора (CBN), а также их комбинации. Могут быть использованы абразивные зерна любой формы и размера. Например, зерна могут представлять собой удлиненные спеченные зерна из золь гель оксида алюминия, имеющие высокое значение коэффициента формы, которые раскрыты в патенте США №5129919.

В соответствии с настоящим изобретением используют абразивные зерна обычных размеров (например, свыше 60 мкм и до 7,000 мкм). Для конкретной операции абразивного шлифования может быть желательно агломерировать абразивные зерна, имеющие меньший размер, чем абразивные зерна (не агломерированные), которые обычно используют для этой операции абразивного шлифования. Например, агломерированный абразив 80 единиц может быть заменен абразивом 54 единицы, агломерированный абразив 100 единиц может быть заменен абразивом 60 единиц и агломерированный абразив 120 единиц может быть заменен абразивом 80 единиц.

Средний диаметр спеченных агломератов типичных абразивных зерен лежит в диапазоне ориентировочно от 200 до 3,000 мкм, преимущественно от 350 до 2,000 мкм, а еще лучше от 425 до 1,000 мкм.

Абразивные зерна составляют ориентировочно от 10 до 65 об.%, преимущественно от 35 до 55 об.%, а еще лучше от 48 до 52 об.%, в пересчете на полный объем спеченного агломерата.

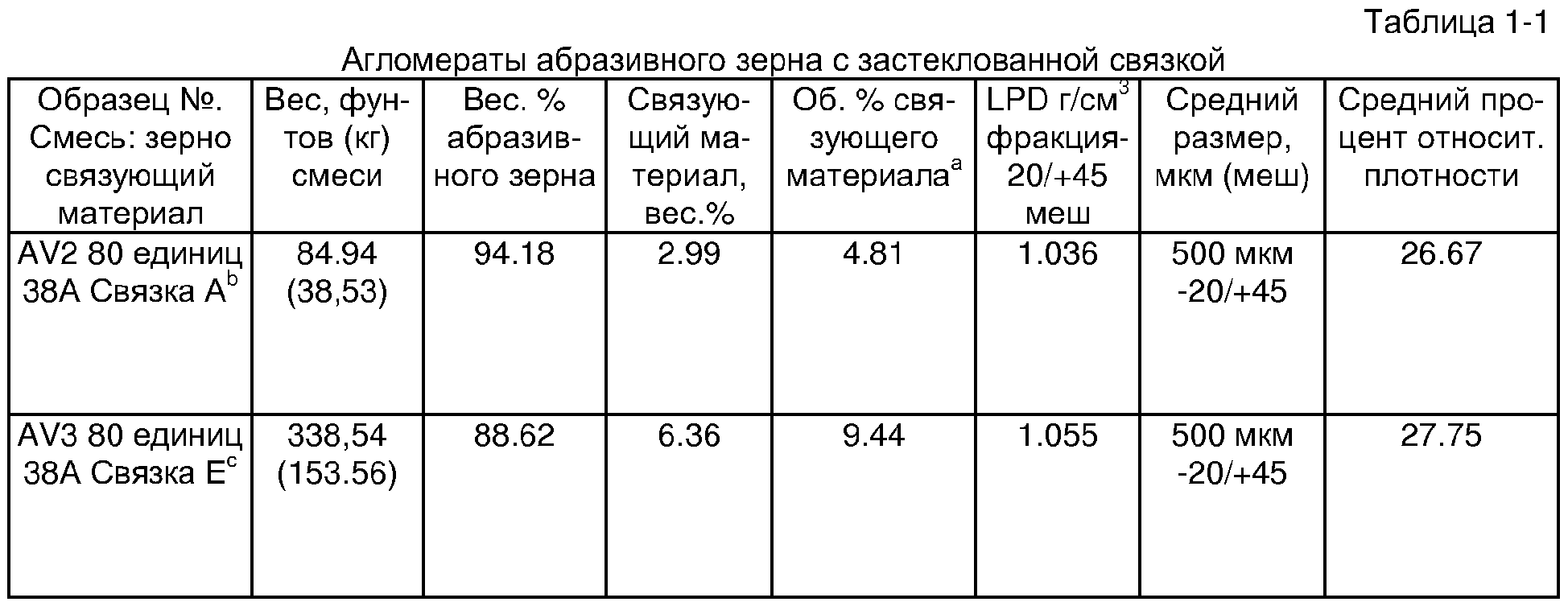

Связующие материалы, которые используют для изготовления агломератов, преимущественно содержат керамические и застеклованные материалы, преимущественно такие, которые обычно используют в системах связующего материала для застеклованных связанных абразивных инструментов. Эти застеклованные связующие материалы могут представлять собой предварительно обожженное стекло, размолотое в порошок (фритту), или смесь различных исходных материалов, таких как глина, полевой шпат, известь, бура и сода, или комбинация спеченных и сырых материалов. Такие материалы плавятся и образуют жидкую фазу при температурах в диапазоне ориентировочно от 500 до 1200°С и смачивают поверхность абразивного зерна, с созданием связующих стоек при охлаждении, которые удерживают абразивные зерна внутри структуры композита. Примеры подходящих связующих материалов для использования в агломератах приведены ниже в Таблице 1-1. Предпочтительные связующие материалы характеризуются вязкостью ориентировочно от 345 до 55,300 П при 1180°С, и температурой плавления ориентировочно от 800 до 1,300°С.

В соответствии с предпочтительным вариантом, связующий материал представляет собой композицию застеклованного связующего материала, которая представляет собой обожженную оксидную композицию, содержащую 71 вес.% SiO2 и В2O3, 14 вес.% Al2O3, меньше чем 0.5 вес.% оксидов щелочно-земельных металлов и 13 вес.% оксидов щелочных металлов.

Связующим материалом может быть также керамический материал, в том числе (но без ограничения) диоксид кремния, силикаты щелочных металлов, щелочно-земельных металлов и смеси щелочных и щелочно-земельных металлов, силикаты алюминия, силикаты циркония, гидратные силикаты, алюминаты, оксиды, нитриды, оксинитриды, карбиды, оксикарбиды, а также их комбинации и производные. Как правило, керамические материалы отличаются от стекловидных или застеклованных материалов тем, что керамические материалы имеют кристаллические структуры. Некоторые стекловидные фазы могут присутствовать в комбинации с кристаллическими структурами, особенно в керамических материалах в неочищенном состоянии. Здесь могут быть использованы керамические материалы в необработанном (исходном) состоянии, такие как глина, цемент и минералы. В качестве примеров специфических керамических материалов, подходящих для использования в соответствии с настоящим изобретением, можно привести (но без ограничения) диоксид кремния, силикаты натрия, муллит и другие алюмосиликаты, смесь циркониевого ангидрида с муллитом, алюминат магния, силикат магния, силикаты циркония, полевой шпат и другие щелочные силикаты и алюмосиликаты, шпинели, алюминат кальция, алюминат магния и другие щелочные алюминаты, диоксид циркония, цирконий, стабилизированный иттрием, оксид магния, оксид кальция, оксид церия, оксид титана или другие добавки редкоземельных элементов, тальк, оксид железа, оксид алюминия, бемит, оксид бора, оксид церия, алюминоксинитрид, нитрид бора, нитрид кремния, графит, а также комбинации этих керамических материалов.

Связующий материал используют в порошковой форме, причем он может быть добавлен к жидкому разбавителю, чтобы создать однородную, гомогенную смесь связующего материала с абразивными зернами при изготовлении агломератов.

Дисперсию органических связующих материалов преимущественно добавляют к компонентам порошкового связующего материала в качестве формующей или технологической добавки. Эта дисперсия связующих материалов может содержать декстрины, крахмал, клей из животного белка и другие типы клея; жидкий компонент, такой как вода, растворитель, модификаторы вязкости или рН; и средства улучшения перемешивания. Использование органических связующих материалов улучшает однородность агломерата, в особенности однородность нанесения дисперсии связующего материала на зерна, и улучшает качество структуры предварительно обожженных или сырых агломератов, а также обожженного абразивного инструмента, содержащего такие агломераты. Так как связующие материалы выгорают во время обжига агломератов, они не становятся частью готовых агломератов или готового абразивного инструмента.

Неорганический промотер адгезии может быть добавлен к смеси, чтобы улучшить адгезию связующих материалов с абразивными зернами, что необходимо для улучшения качества смеси. Неорганический промотер адгезии может быть использован при изготовлении агломератов вместе с органическим связующим материалом или без него.

Несмотря на то, что имеющие высокую температуру плавления связующие материалы являются предпочтительными для использования в агломератах в соответствии с настоящим изобретением, связующие материалы также могут представлять собой другие неорганические связующие материалы, органические связующие материалы, органические связки, металлические связующие материалы, а также их комбинации. Связующие материалы, которые используют при изготовлении абразивного инструмента в качестве связки для органически связанных абразивов, абразивов с покрытием и металлических связанных абразивов, являются предпочтительными.

Связующий материал присутствует в количестве ориентировочно от 0,5 до 15 об.%, преимущественно от 1 до 10 об.%, а еще лучше от 2 до 8 об.% агломерата.

Предпочтительный об.% пористости внутри агломерата должен быть таким высоким, насколько это технически возможно с учетом предельной механической прочности агломерата, необходимой для изготовления абразивного инструмента и для шлифования с его помощью. Пористость может лежать в диапазоне от 30 до 88 об.%, преимущественно от 40 до 80 об.%, а еще лучше, составлять 50-75 об.%. Часть (например, ориентировочно до 75 об.%) пористости внутри агломератов преимущественно присутствует как взаимосвязанная пористость, или пористость, проницаемая для потока флюидов, в том числе и жидкостей (например, для охладителя шлифования и шлифовального шлама), воздуха и расплавленного полимерного связующего материала во время отверждения шлифовального круга. Можно полагать, что органические связующие материалы мигрируют в междоузельные поры спеченных агломератов абразивного зерна, когда происходит термическое отверждение шлифовального круга, в результате чего упрочняется связь зерен и обеспечиваются недостижимые ранее объемы пористости шлифовального круга, однако без потери механической прочности.

Плотность агломератов может быть выражена самым различным образом. Объемная плотность агломератов может быть выражена как LPD. Относительная плотность агломератов может быть выражена как процент начальной относительной плотности, или как отношение относительной плотности агломератов к компонентам, использованным при изготовлении агломератов, принимая во внимание объем взаимосвязанной пористости в агломератах.

Начальная средняя относительная плотность, выраженная в процентах, может быть подсчитана путем деления LPD (ρ) на теоретическую плотность агломератов (ρ0) при условии нулевой пористости. Теоретическая плотность может быть подсчитана в соответствии с объемным правилом для смесей исходя из весового процента и удельной массы связующего материала и абразивного зерна, содержащихся в агломератах. Для спеченных агломератов в соответствии с настоящим изобретением, максимальный процент относительной плотности составляет 50 об.%, причем максимальный процент относительной плотности, составляющий 30 об.%, является предпочтительным.

Относительная плотность может быть измерена при помощи методики вытеснения объема флюида так, чтобы включать в себя взаимосвязанную пористость и не включать в себя закрытую пористость. Относительная плотность представляет собой отношение объема спеченных агломератов, измеренного при помощи вытеснения флюида, к объему материалов, использованных для изготовления спеченных агломератов. Объем материалов, использованных для изготовления агломератов, представляет собой меру кажущегося объема, основанного на количествах и плотностях упаковки абразивного зерна и связующего материала, использованных для изготовления агломератов. Для спеченных агломератов в соответствии с настоящим изобретением максимальная относительная плотность спеченных агломератов преимущественно равна 0.7, причем максимальная относительная плотность 0.5 является более предпочтительной.

Агломераты, которые используют в предлагаемых здесь связанных абразивных инструментах, изготавливают при помощи способов, раскрытых в патенте США. №6679758. В этом патенте описано, что простую смесь зерна и связующего материала (возможно, с органической связкой) подают в барабанное устройство (печь) для прокаливания, в котором связка выгорает (например, при температуре ориентировочно от 650 до 1400°С), в результате чего образуется стекловидный или застеклованный связующий материал, удерживающий абразивные зерна вместе в агломерате. Когда применяют агломерацию абразивного зерна при более низкой температуре отверждения (например, ориентировочно от 145 до 500°С) связующих материалов, может быть использован альтернативный вариант этой барабанной печи. В еще одном альтернативном варианте используют барабанную сушилку для подачи нагретого воздуха к выходному концу трубы, чтобы нагревать смесь абразивных зерен, отверждать связующий материал, обеспечивая его сцепление с зернами, и за счет этого получать агломераты абразивных зерен на выходе из устройства. Использованный здесь термин "барабанная печь для прокаливания" включает в себя такие барабанные сушилки.

В соответствии с другим способом изготовления агломератов абразивных зерен может быть приготовлена паста связующих материалов и зерна с использованием органического связующего раствора, из которой за счет экструзии могут быть получены удлиненные частицы с использованием устройства и способа, раскрытых в патенте США № А-4393021, которые затем могут быть подвергнуты спеканию.

В процессе сухой грануляции лист или блок, изготовленный из абразивного зерна, введенного в дисперсию или пасту связующего материала, может быть высушен и затем подан на роликовый каток для разрушения композита зерна и связующего материала, после чего проводят операцию спекания.

В другом способе изготовления сырых агломератов или предшественника агломератов смесь связующего материала и зерна может быть подана на формующее устройство, в котором из смеси получают агломераты заданной формы и размеров, например, аналогично тому, что раскрыто в патенте США №6217413 В1.

В еще одном способе изготовления агломератов смесь абразивного зерна, связующих материалов и системы органической связки направляют в печь без предварительной агломерации и нагревания. Смесь нагревают в печи до температуры, достаточно высокой для того, чтобы вызвать плавление связующих материалов, которые начинают течь и сцепляться с зернами, после чего производят охлаждение для получения композита. Композит размалывают и просеивают для изготовления спеченных агломератов.

Далее приведены примеры для пояснения изобретения, которые не имеют ограничительного характера.

Пример 1

Агломераты абразивного зерна с застеклованной связкой

Застеклованные связующие материалы (см. Таблицу 1-1, сноски b и с) были использованы для приготовления агломерированного абразивного зерна. Агломераты были приготовлены с использованием барабанной печи для прокаливания по способу, описанному в заявке на патент США №10/120969, Пример 1 с использованием приведенных ниже материалов. Агломераты содержали 3 вес.% связки. Температура прокаливания составляла 1250°С, угол наклона трубы составлял 2.5 градуса и скорость вращения составляла 5 об/мин. В качестве абразивного зерна использовали абразивное зерно из плавленого глинозема марки 38А, размером 80 единиц, которое может быть закуплено на фирме Saint-Gobain Ceramics & Plastics, Inc., Worcester, MA, USA.

Производили проверку застеклованных агломератов абразивного зерна на рыхлую плотность упаковки (LPD), относительную плотность и размер. Результаты испытаний приведены в Таблице 1-1. Агломераты содержат множество индивидуальных абразивных зерен (например, от 2 до 40 зерен), связанных вместе при помощи застеклованного связующего материала в точках контакта зерен друг с другом, а также содержат видимые области пор. Большинство агломератов были достаточно стойкими к сжатию и сохраняли свою трехмерную природу после операций смешивания и формования для получения абразивного шлифовального круга.

a) Проценты приведены в пересчете на полное содержание твердых веществ, но включают в себя только застеклованный связующий материал и абразивное зерно и не включают в себя любую пористость внутри агломератов. Временные органические связующие материалы были использованы для сцепления застеклованного связующего материала с абразивными зернами (для AV2 было использовано 2.83 вес.% жидкой протеиновой связки, а для AV3 была использована смесь, содержащая 3.77 вес.% жидкой протеиновой связки). Временные органические связующие материалы выгорали в ходе спекания агломератов во вращающейся обжиговой печи, поэтому окончательный вес.% связующего материала их не содержит.

b) Связка А (описанная в патенте США №6679758, Пример 1) представляет собой смесь исходных материалов (например, глины и минералов), которую обычно используют для приготовления застеклованных связующих материалов для абразивных шлифовальных кругов. После агломерации спеченная стекловидная композиция связки А содержит следующие оксиды (вес.%): 69% стеклообразующих материалов (SiO2+В2О3); 15% Al2O3; 5-6% оксидов щелочно-земельных металлов RO (CaO, MgO); 9-10% оксидов щелочных металлов R2O (Na2O, K2О, Li2O) и имеет удельную массу 2.40 г/см3 и оценочную вязкость при 1180°С, составляющую 25,590 П.

c) Связка Е (описанная в патенте США №6679758, Пример 1) представляет собой смесь исходных материалов (например, глины и минералов), которую обычно используют для приготовления застеклованных связующих материалов для абразивных шлифовальных кругов. После агломерации, спеченная стекловидная композиция связки Е содержит следующие оксиды (вес.%): 64% стеклообразующих материалов (SiO2+В2O3); 18% Al2О3; 6-7% оксидов щелочно-земельных металлов RO (CaO, MgO); 11% оксидов щелочных металлов R2O (Na2O, K2О, L2O), и имеет удельную массу 2.40 г/см3 и оценочную вязкость при 1180°С, составляющую 55,300 П.

Абразивные шлифовальные круги

Полученные агломераты были использованы для изготовления экспериментальных абразивных шлифовальных кругов (тип 1) (готовый размер 24×8×12 дюймов (61.0×20.3×8.08 см)).

Экспериментальные шлифовальные круги были получены путем введения агломератов во вращающуюся лопастную мешалку и перемешивания агломератов с жидким фенолальдегидным полимером (полимер V-1181 фирмы Honeywell International Inc., Friction Division, Troy NY) (24 вес.% полимерной смеси). Затем мокрые агломераты были смешаны с порошковым фенолальдегидным полимером (полимер 29-717 Durez Varcum фирмы Durez Corporation, Dallas TX) (76 вес.% полимерной смеси). Весовые процентные содержания абразивных агломератов и полимерного связующего материала, использованные для изготовления указанных кругов, а также композиции готовых кругов (в том числе об.% абразива, связующего материала и содержание пористости в отвержденных кругах) приведены в Таблице 1-2.

Материалы перемешивали в течение достаточного периода времени для того, чтобы получить однородную смесь и снизить до минимума количество рыхлого (свободного) связующего материала. После перемешивания агломераты были пропущены через сито 10 меш, чтобы разрушить любые возможные комки полимера. Однородную смесь агломератов и связующего материала вводили в пресс-формы и прикладывали давление, чтобы получить сырые (не отвержденные) шлифовальные круги. Эти сырые шлифовальные круги извлекали из пресс-форм, обертывали бумагой с покрытием и отверждали путем нагревания до максимальной температуры 160°С, затем сортировали, обрабатывали и проверяли в соответствии с известной серийной технологией изготовления.

а) С-1 круги были изготовлены с использованием фенолальдегидного полимера в качестве связующего материала, причем технические требования на эти шлифовальные круги являются представительными для кругов для бесцентрового шлифования, которые серийно выпускаются фирмой Saint-Gobain Abrasives Inc., Worcester, MA. Они содержат абразивное зерно из оксида алюминия высшего качества, а именно зерно Norton SG® из спеченного золь гель альфа оксида алюминия, имеющее намного более высокую эффективность шлифования, чем зерно из плавленого глинозема, использованное в экспериментальных кругах 1-1.

b) "Полный" об.% связующего материала представляет собой сумму количества застеклованного связующего материала, использованного для агломерации зерна, и количества органического полимерного связующего материала, использованного для изготовления шлифовального круга. Об.% связки (органической) представляет собой часть полного об.% связующего материала, образованную из органического полимера, введенного в агломераты, чтобы получить шлифовальный круг.

Испытания на шлифование

Экспериментальные шлифовальные круги были проверены в операции бесцентрового шлифования, вместе со стандартными шлифовальными кругами (С-1) сравнения, связанными с использованием фенолальдегидного полимера, которые являются представительными для класса шлифовальных кругов фирмы Saint-Gobain Abrasives Inc., Worcester, MA и которые считаются оптимальными для серийных операций бесцентрового шлифования. Указанные шлифовальные круги сравнения были выбраны потому, что их композиции, структуры и физические свойства являются эквивалентными кругам, которые обычно используют в серийных операциях бесцентрового шлифования.

Шлифовальный станок: Cincinnati 230-12 Twin Grip Centerless

Режим: подача напроход

Охладитель: Trim e210, раствор масла в воде при 5% концентрации

Обрабатываемая деталь: сталь марки 52100, диаметр 1.2" и длина 1"

Скорость шлифовального круга: 1313 об/мин

Скорость регулирующего круга: 130 об/мин

Технические условия регулирующего круга: 57A80RR-51

Угол подачи регулирующего круга: 1 градус

Глубина вреза: 0.0025 дюйма (0.064 мм), 0.004 дюйма (0.102 мм) или 0.006 дюйма (0.152 мм) по диаметру

Правка шлифовального круга: многоточечный алмаз при поперечной подаче 12 дюймов в минуту, 0.0005 дюйма радиальное сравнение.

Правка регулирующего круга: одноточечный алмаз при поперечной подаче 6 дюймов в минуту, 0.0005 дюйма радиальное сравнение (сотр).

Скорости износа шлифовального круга (WWR), скорости съема (удаления) материала (MRR) и другие переменные шлифования, которые регистрировали в ходе операций шлифования, приведены в Таблице 1-3.

а. МРА представляет собой степень удаления материала при помощи одного абразивного зерна. Ее получают путем деления G-отношения на содержание абразивного зерна (относительный об.%) в испытуемом круге, чтобы определить, сколько металла удаляется одним абразивным зерном во время шлифования. Так как экспериментальные круги имеют 26 объем.% абразивного зерна, а круги сравнения имеют 48 об.% абразивного зерна, а все другие параметры кругов являются эквивалентными, то специалисты по технологиям шлифования могут ожидать более высокие G-отношения для шлифовальных кругов, имеющих более высокий об.% абразивного зерна. Однако значение МРА показывают, что экспериментальные шлифовальные круги используют абразивное зерно намного более эффективно, чем шлифовальные круги сравнения.

Можно видеть, что экспериментальные шлифовальные круги показывают самые высокие значения МРА и самые низкие скорости износа. Серийные шлифовальные круги сравнения, изготовленные с использованием абразивного зерна Norton SG® из оксида алюминия высшего качества, неожиданно показали более низкие отношения МРА (скорость удаления материала / % абразивного зерна) и более высокие скорости износа шлифовального круга. Наоборот, экспериментальные шлифовальные круги превосходят все шлифовальные круги сравнения по скорости удаления материала (в диапазоне от 0.064 до 0.152 мм), причем экспериментальные шлифовальные круги показывают лучшие отношения МРА, что свидетельствует об отличной эффективности.

Было обнаружено, что экспериментальные шлифовальные круги производят шлифование более эффективно, чем шлифовальные круги сравнения, которые содержат более высокие объемные проценты зерна и имеют более высокую градацию твердости круга. Несмотря на то, что экспериментальные шлифовальные круги имеют относительно мягкую градацию твердости (градацию N по шкале градаций твердости шлифовальных кругов фирмы Norton Company), они производят шлифование более агрессивно, с меньшим износом шлифовального круга, и позволяют получить более высокие МРА отношения, чем шлифовальные круги сравнения, имеющие существенно более высокую градацию твердости (градацию U, которая на 7 градаций тверже по шкале градаций твердости шлифовальных кругов фирмы Norton Company). Эти существенные и неожиданные результаты можно приписать присутствию абразивного зерна, агломерированного с использованием неорганического связующего материала в экспериментальных шлифовальных кругах и наличию добавочной прочности и упругости (например, наличию повышенного модуля упругости) органически связанных абразивных инструментов, изготовленных с использованием этого агломерированного зерна.

Реферат

Изобретение относится к области абразивной обработки и может быть использовано при бесцентровом шлифовании цилиндрических поверхностей с удалением малых или больших объемов материала с заготовки. Связанный абразивный инструмент имеет контролируемые микроструктуры и характеризуется относительно низким объемным процентом абразивного зерна, степенью твердости между J и S по шкале градаций твердости фирмы Нортон и минимальной скоростью разрыва 30,48 м/с. Использование данного инструмента при бесцентровом шлифовании повышает эффективность обработки за счет увеличения срока службы инструмента, уменьшения числа настроек оборудования и возможности шлифования на любых скоростях, не превышающих предельную скорость разрыва. 2 н. и 15 з.п. ф-лы, 1 ил., 3 табл.

Формула

(a) первую фазу, которая содержит 20-48 об.% абразивных зерен, связанных с 20-48 об.% органического связующего материала, и менее 10 об.% пористости, причем от 50 до 100 об.% абразивных зерен представляют собой множество зерен, агломерированных вместе за счет спекания зерен совместно с неорганическим связующим материалом, при этом первая фаза представляет собой непрерывную фазу композита; и

(b) вторую фазу, имеющую от 16 до 34 объем. % пористости;

причем связанный абразивный инструмент имеет степень твердости между J и S по шкале градаций твердости фирмы Нортон и минимальную скорость разрыва 30,48 м/с.

(a) установку связанного абразивного шлифовального круга на станок для бесцентрового шлифования;

(b) приведение шлифовального круга во вращение и

(c) ввод поверхности шлифования вращающегося шлифовального круга в контакт с обрабатываемой деталью, которую вращают за счет регулирующего круга и поддерживают посредством люнета в течение периода времени, достаточного для шлифования обрабатываемой детали, отличающийся тем, что

(d) используют связанный абразивный шлифовальный круг, содержащий трехмерный композит, имеющий

(i) первую фазу, которая содержит 20-48 об.% абразивных зерен, связанных с 20-48 об.% органического связующего материала, и менее 10 об.% пористости, причем от 50 до 100 об.% абразивных зерен имеют вид множества зерен, агломерированных вместе за счет спекания зерен совместно с неорганическим связующим материалом, при этом первая фаза представляет собой непрерывную фазу композита; и

(ii) вторую фазу, имеющую от 16 до 34 об.% пористости, причем связанный абразивный шлифовальный круг имеет степень твердости между J и S по шкале градаций твердости фирмы Нортон и минимальную скорость разрыва 30,48 м/с и удаляет материал с обрабатываемой детали с эффективной скоростью, при этом поверхность шлифования шлифовального круга при эффективной скорости удаления материала остается главным образом свободной от шлифовального шлама, а обрабатываемая деталь главным образом не имеет прижога поверхности после завершения шлифования.

Комментарии