Способ непрерывного изготовления абсорбирующих изделий и устройство для его осуществления - RU2023776C1

Код документа: RU2023776C1

Чертежи

Описание

Изобретение относится к способу и устройству для непрерывного изготовления абсорбирующих изделий из полотна волокнистого материала, многократно складываемого в продольном направлении.

Из патента США N 3523535 (кл. А 61 F 13/20, 1970) известны способ и устройство, в которых укладываемый с помощью воздушного потока слой древесной пульпы наносят на нетканую оболочковую ленту из вискозных волокон и подводят его между двумя транспортировочными лентами к формовочному инструменту в форме сопла, придающему жгуту материала круглое поперечное сечение. Затем жгут материала направляют через стол, над которым расположены устройство для нанесения клея для закрытия оболочковой ленты, а также два прессовочных ролика, оказывающих незначительное давление на жгут материала для того, чтобы стабилизировать его фоpму, прежде чем жгут будет разрезан на отдельные тампоны.

В основе изобретения лежит задача таким образом усовершенствовать способ и устройство, чтобы были обеспечены высокоскоростной способ и соответствующее устройство для изготовления таких абсорбирующих изделий, которые пригодны в качестве тампонов для гигиены женщин и при сохранении существенных свойств известных тампонов имеют повышенную устойчивость или сопротивление продольному изгибу.

Свойства абсорбирующих изделий могут легко согласовываться с целью их применения. При этом обеспечивается исключительно экономичное в связи с непрерывностью изготовление абсорбирующих изделий при массовом производстве. Возможно помещать оболочковую ленту на абсорбирующее изделие, изготавливать абсорбирующие изделия без продольных канавок или с различным их количеством, канавки в случае применения абсорбирующих изделий в качестве тампонов существенно способствуют повышению устойчивости и скорости абсорбции тампонов. Эти преимущества достигаются несмотря на то, что все процессы обработки волокнистого материала происходят непрерывно, т.е. ни в один момент осуществления способа не происходит прерывания рабочего цикла или патактовая обработка.

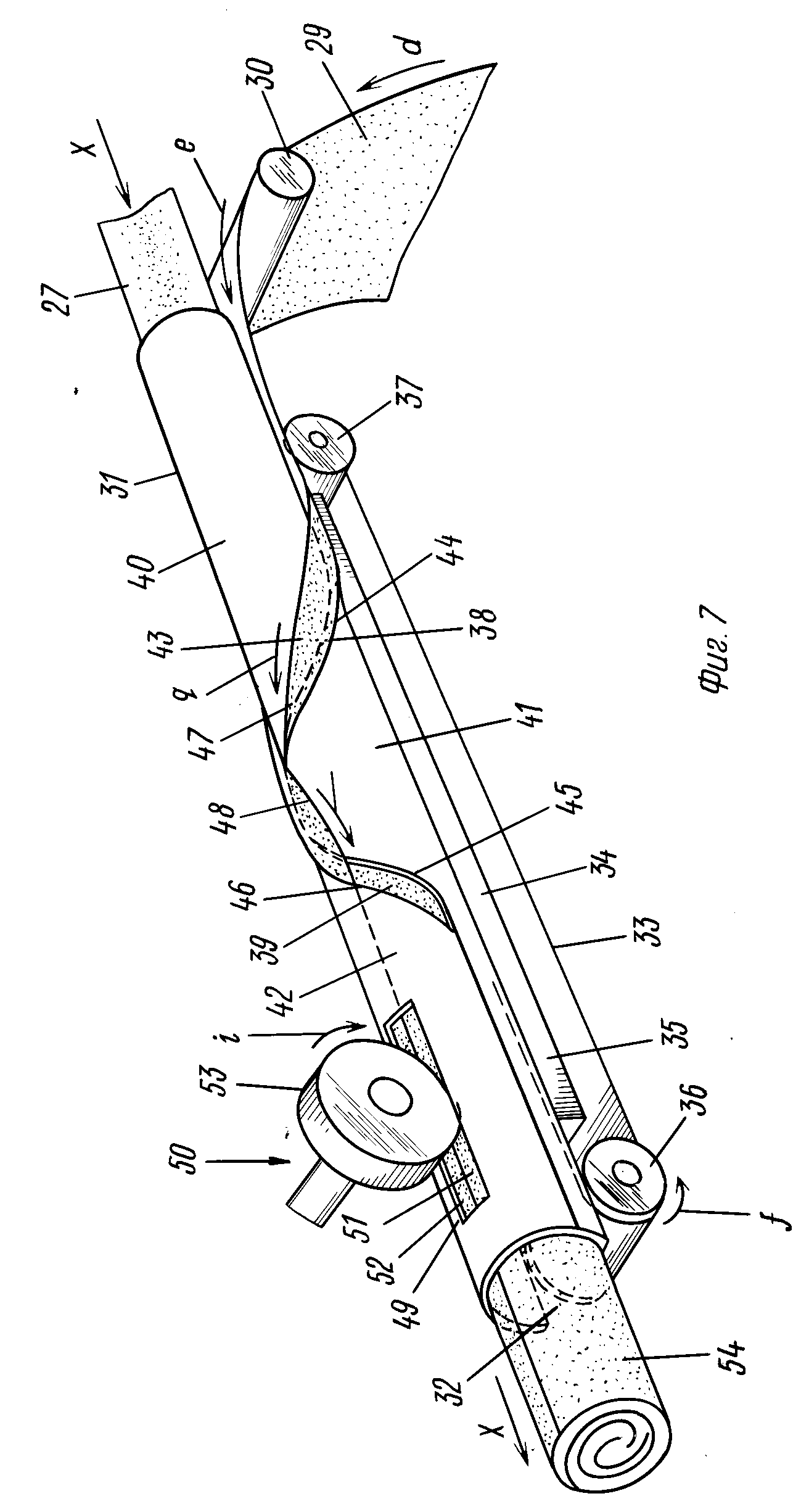

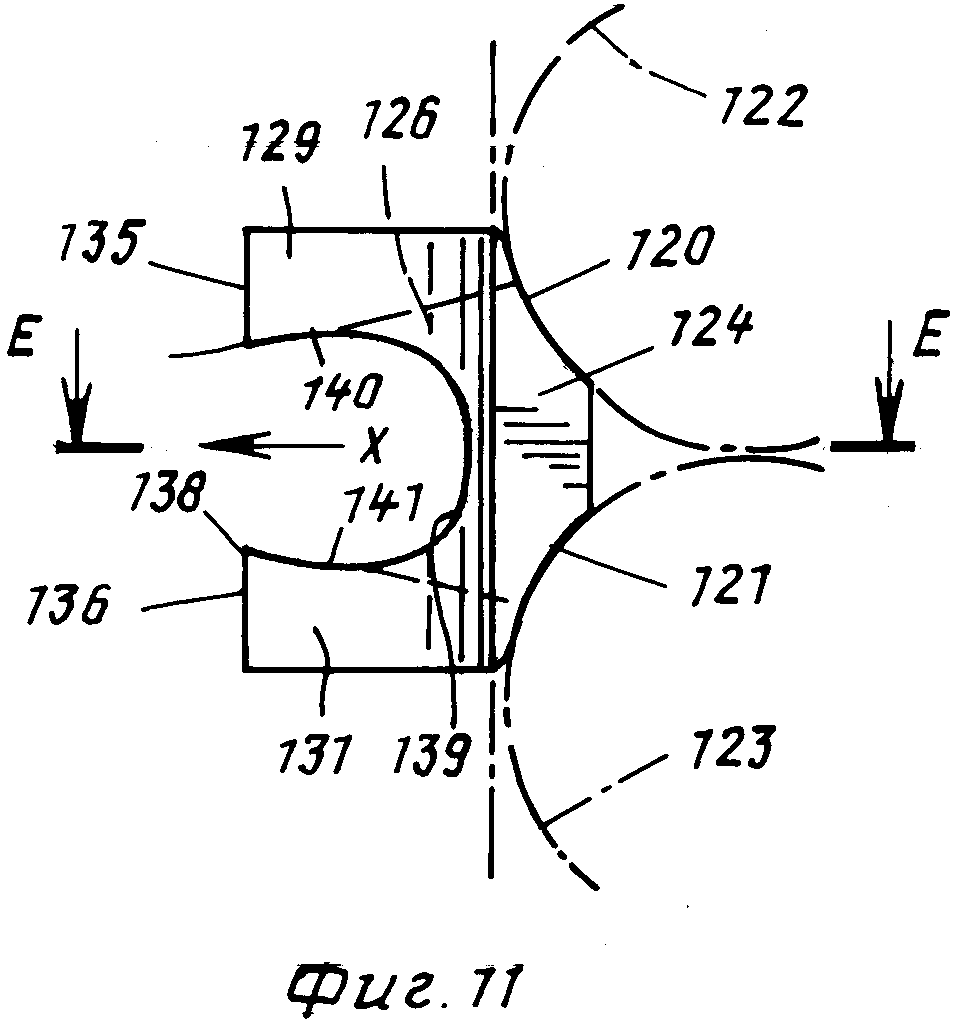

На фиг.1 изображено предлагаемое устройство с технологическими позициями складывания, помещения оболочковой ленты, прессования и разделения; на фиг. 2 - вид сверху на образец складывания полотна волокнистого материала; на фиг. 3 - сечение А-А на фиг.2 (первое складывание полотна волокнистого материала); на фиг.4 - сечение Б-Б на фиг.2 (второе складывание полотна волокнистого материала); на фиг.5 - сечение В-В на фиг.2 (третье складывание полотна волокнистого материала); на фиг.6 - сечение Г-Г на фиг.2 (сложенное полотно волокнистого материала после того, как боковой край загнут на верхнюю сторону сложенной части полотна волокнистого материала); на фиг.7 - вид спереди технологической позиции помещения оболочковой ленты; на фиг.8 - вид спереди технологической позиции прессования; на фиг.9 - вид сзади направляющей, позиционированной между соседними парами валков в технологической позиции прессования; на фиг.10 - то же, вид сверху; на фиг.11 - то же, вид сбоку; на фиг.12 - то же, вид спереди; на фиг.13 - сечение Д-Д на фиг.10; на фиг. 14 - сечение Е-Е на фиг.11; на фиг.15 - сечение Ж-Ж на фиг.8; на фиг.16 - сечение З-З на фиг.8; на фиг.17 - сечение И-И на фиг.8; на фиг.18 - вид жгута нетканого материала, когда его подвергают сжатию, причем валки и направляющие для более отчетливого изображения удалены; на фиг.19 - готовое абсорбирующее изделие; на фиг. 20 - устройство для формования переднего и заднего концов абсорбирующего изделия.

На фиг. 1 показано устройство для непрерывного изготовления абсорбирующих изделий 1, например тампонов 3 для гигиены женщин (фиг.19), снабженных на их переднем конце круглой вершиной 6, на боковой поверхности четырьмя продольными канавками 2 и на заднем конце 5 лункой 4 и петлей 7 обратного стягивания, концы которой соединены с помощью узла 8.

Устройство состоит из питающего рулона 9 для полотна волокнистого материала 11, непрерывно обрабатываемого на включенных друг за другом технологических узлах: технологическом узле А складывания, технологическом узле В помещения оболочковой ленты, технологическом узле С прессования, а также технологическом узле D разделения.

В направлении подачи х полотна волокнистого материала 11 после питающего рулона 9 расположена неподвижная направляющая плита 12 для бесконечного полотна волокнистого материала 11. Над направляющей плитой 12 на расстоянии размещена бесконечная транспортировочная лента 13, преимущественно перемещаемая по высоте и с помощью фрикционного замыкания обеспечивающая непрерывную транспортировку полотна волокнистого материала 11 в направлении стрелки х. Вместо направляющей плиты 12 может также предусматриваться транспортировочная лента, причем может приводиться по меньшей мере одна из транспортировочных лент. Эти устройства, как и описываемые далее технологические позиции и относящиеся к ним устройства, расположены на станине, у которой обозначены лишь части 14 и 15. Направляющая плита 12 проходит на существенной части нижней стороны технологического узла А складывания.

В направлении подачи х после транспортировочной ленты 13 над полотном волокнистого материала 11 расположен направляющий щиток 16, за которым находятся щиток 17 складывания и вращаемый диск 18 складывания. С помощью щитка 17 подвергают первому процессу складывания I правую (в направлении движения х) продольную сторону 19 (фиг.2). При этом указанную сторону полотна волокнистого материала 11 отгибают в направлении стрелки а вверх параллельно продольному направлению полотна волокнистого материала 11 и накладывают на верхнюю сторону полотна волокнистого материала 11. Из фиг.2 и 3 можно видеть, что правый продольный край 20 после процесса складывания I располагается на большем расстоянии от левого продольного края 21, чем центральная продольная ось полотна волокнистого материала 11. В настоящем примере осуществления ширина полотна волокнистого материала 11 составляет 25 см. В этом случае ширина первой складки 22 ввиду целесообразности составляет 9 см. В зависимости от цели применения абсорбирующих изделий 1 размеры полотна волокнистого материала 11 могут быть различными. Однако, как правило, ширина полотна волокнистого материала находится в диапазоне 15-40 см.

К первому процессу складывания I примыкает второй процесс складывания II, который осуществляют с помощью надлежащих щитков складывания и роликов складывания (не показаны). Этот процесс складывания II состоит в том, что обработанный складкой 22 правый продольный край отгибают в направлении стрелки b на отогнутую правую продольную сторону 19 вокруг продольной складки 23 на верхнюю сторону продольной стороны 19 и накладывают приблизительно на среднюю треть ширины продольной стороны 19. Это второе складывание осуществляют при названной ширине полотна волокнистого материала 11 по ширине приблизительно 2 см (фиг.1, 2 и 4).

На фиг.1, 2 и 5 показан процесс складывания III, при котором четырехслойный пакет 24 отгибают в направлении стрелки с на еще непокрытую часть 25 правой продольной стороны 19, если смотреть в направлении движения х полотна волокнистого материала 11 влево согласно фиг.5. Полотно волокнистого материала 11 ограничено в направлении движения х на его правой стороне шестислойным пакетом (не показан). Процесс складывания III происходит при названной ширине полотна волокнистого материала 11 по ширине приблизительно 3,5 см.

Еще оставшуюся (фиг.5) левую продольную сторону 26 полотна волокнистого материала 11 накладывают, если смотреть в направлении движения х полотна волокнистого материала 11, согласно стрелке d в противоположном по отношению к фиг.1, 2 и 6 направлении вокруг левого края шестислойного пакета на его верхнюю сторону. За счет процесса складывания IУ образуется семислойное полотно волокнистого материала 27, полностью охваченное оставшейся левой продольной стороной 26 полотна волокнистого материала 11. В конце технологического узла А складывания предусмотрены профильные валки, сообщающие семислойному полотну волокнистого материала 27 круглое поперечное сечение (фиг, 6). Прессовочные валки этого вида известны. Левая продольная сторона 26 полотна волокнистого материала 11 до осуществления процесса складывания IУ имеет ширину приблизительно 6 см. В зависимости от соответствующей цели применения абсорбирующего изделия может осуществляться другой вид продольного складывания или набора слоев полотна волокнистого материала 11.

Из фиг.1 можно видеть, что технологический узел В помещения оболочковой ленты имеет питающий рулон 28 для оболочковой ленты 29 в зоне полностью прошедшего набор слоев и закругленного полотна волокнистого материала 27. Оболочковая лента 29 является проницаемой для жидкости, причем волокнистый материал оболочковой ленты преимущественно выполнен гидрофобным и имеет по меньшей мере частично термопластичные составляющие. Предпочтительно оболочковая лента 29 состоит из нетканого волокнистого слоя (Non-Woven), содержащего термопластичные составляющие. Эта оболочковая лента выполнена более широкой, чем периметр полотна волокнистого материала 27. После питающего рулона 28 на малом расстоянии под полотном волокнистого материала 27 расположен поперек направления движения х направляющий ролик 30. Согласно фиг. 7 задачей этого направляющего ролика является направлять оболочковую ленту 29, подводимую в направлении стрелки d от питающего рулона 28, в направлении стрелки е в направлении, проходящем приблизительно параллельно полотну волокнистого материала 27 под направляющую трубу 31.

Направляющая труба 31 расположена далее по движению от направляющего ролика 30 для полотна волокнистого материала 27. Ее целью является сохранение круглого поперечного сечения полотна волокнистого материала 27. В соответствии с этим внутренняя стенка направляющей трубы 31 выполнена в основном в форме круглого цилиндра. На нижней стороне направляющая труба 31 снабжена продольной прорезью 32 (фиг.7). На нижней стороне направляющей трубы 31 расположена бесконечная транспортировочная лента 33, выполненная более узкой, чем продольная прорезь 32. За счет этого возможно направлять верхнюю ветвь 35 транспортировочной ленты 33 в зоне продольной прорези 32 направляющей трубы 31 через опорную плиту 34 так, что полотно волокнистого материала 27 увлекается за счет фрикционного замыкания. Обычным образом бесконечную транспортировочную ленту 33 направляют вокруг приводного ролика 36 и отклоняющего ролика 37 и приводят в направлении стрелки f так, что верхнюю ветвь 35 можно приводить в направлении движения х полотна волокнистого материала 27 со скоростью, соответствующей скорости транспортировки полотна волокнистого материала 27.

Оболочковую ленту 29 направляют с помощью направляющего ролика 30 между верхней стороной верхней ветви 35 транспортировочной ленты 33 и нижней стороной полотна волокнистого материала 27 в зоне продольной прорези 32 и увлекают за счет возникающего при этом фрикционного замыкания между верхней ветвью 35 и полотном волокнистого материала 27.

Направляющая труба 31 снабжена на левой и правой в направлении движения х полотна волокнистого материала 27 сторонах соответственно вводными прорезями 38 и 39, образованными расположенными друг за другом сегментами 40-42 направляющей трубы 31. Обе вводные прорези 38 и 39 смещены в осевом направлении направляющей трубы 31. При этом сегмент 41 выполнен в закрученной форме так, что задняя кромка 43 первого сегмента 40, образующая с сердцевиной направляющей трубы 31 острый угол и проходящая аналогично винтовой линии, располагается на меньшем радиальном направлении от сердцевины трубы, чем также ограничивающая вводную прорезь 38 передняя кромка 44 сегмента 41.

Аналогичным образом радиус задней в направлении движения х кромки 45 сегмента 41 выполнен меньшим, чем радиус также ограничивающей правую вводную прорезь 39 передней кромки 46 заднего сегмента 42 направляющей трубы 31.

Оболочковая лента 29 на фиг.7 изображена не при ее полной ширине, приводящей к тому, что оболочковая лента имеет левый 47 и правый 48 боковые выступы, которые с помощью известных направляющих роликов накладываются вокруг направляющей трубы 31 вверх и скользят вдоль нее. На фиг.7 показан левый боковой выступ 47 оболочковой ленты 29, как его вводят по наружной поверхности сегмента 40 в направлении стрелки g в левую вводимую прорезь 38 и с помощью сегмента 41 накладывают на закругленную в основном цилиндрическую поверхность полотна волокнистого материала 27. Аналогичным образом правый боковой выступ 48 оболочковой ленты 29 накладывают в направлении стрелки h по наружной стороне сегмента 41 через правую вводную прорезь 39 с помощью сегмента 42 также на поверхность закругленного полотна волокнистого материала 27. При этом наружный продольный край 51 правого бокового выступа 48 перекрывает наложенный первым на поверхность полотна волокнистого материала 27 продольный край 52 левого бокового выступа 47 оболочковой ленты 29.

На фиг.7 показано, что направляющая труба 31 в зоне заднего сегмента 42 снабжена на поверхности средней продольной прорезью 49 для замыкающего устройства 50, служащего для того, чтобы соединять друг с другом продольные края 51 и 52 боковых выступов 47 и 48 оболочковой ленты 29. Замыкающее устройство 50 состоит из термосваривающего ролика 53, выполненного более узким, чем продольная прорезь 49, вследствие этого через продольную прорезь прилегающего к накладывающимся друг на друга краям 51 и 52 и сваривающего их друг с другом за счет размягчения термопластичных составляющих оболочковой ленты 29. Термосваривающий ролик 53 известным образом может нагреваться за счет электрического нагрева сопротивлением и может приводиться в направлении вращения стрелки i со скоростью транспортировки закругленного и покрытого оболочкой полотна волокнистого нетканого материала 54, покидающего направляющую трубу 31 на ее конце.

Технологический узел С прессования состоит из подводящей трубы 55 и валкового станка 56, состоящего из большого числа приводимых во встречное движение валковых пар 57-67 (фиг.1 и 8).Валковые пары, следуя друг за другом, расположены соответственно со смещением на 90о относительно друг друга. Валковые пары 57, 59, 61, 63 и 66 соответственно расположены в вертикальной плоскости горизонтально и параллельно друг другу. Валковые пары 58, 60, 62, 64, 65 и 67 сориентированы соответственно в вертикальных плоскостях вертикально и параллельно друг другу. Предусмотрено наименьшее возможное расстояние между следующими друг за другом валковыми парами.

Валковый станок 56 состоит из трех групп валковых пар, отличающихся тем, что образованный свободным поперечным сечением валков зазор между валками первой группы прессовочных валковых пар 57-60, следующих друг за другом, ступенчатым образом уменьшается сильнее, чем образованный свободным поперечным сечением валков зазор следующей за ними второй группы прессовочных валковых пар 61-64. Третья группа образуется выглаживающими валковыми парами 65-67, имеющими соответственно одинаковый размер зазора. В зависимости от вида изготавливаемого абсорбирующего изделия могут измениться как количество, так и объем валковых групп.

На фиг.15 показано поперечное сечение горизонтально расположенной прессовочной валковой пары 59, перед которой ранее по движению можно видеть смещенную на 90о и вращаемую вокруг вертикальных валов прессовочную валковую пару 58. Симметричные по отношению к разделительной плоскости Z-Z зазора между валками 68 профили 69 и 70 верхнего 71 и нижнего 72 валков прессовочной валковой пары 59 выполнены в форме коробовой арки и вместе с профильным дном 73 или дном 74 левого в направлении транспортировки х вертикального валка 75, а также правого вертикального валка 76 прессовочной валковой пары 58 образуют свободное поперечное сечение валков, соответствующее равностороннему, симметричному по отношению к разделительной поверхности Z-Z зазора между валками 68 валков 71 и 72 восьмиграннику. С учетом того факта, что изображенные на фиг.15 прессовочные валковые пары 58 и 59 расположены в направлении транспортировки х непосредственно друг за другом, сначала валки 75 и 76 вертикальной прессовочной валковой пары 58 воздействуют непрерывно диаметрально в горизонтальном направлении на полотно волокнистого материала для того, чтобы в результате этого прокатывать жгут нетканого материала 104, поперечное сечение которого также изображено на фиг.15. Далее жгут нетканого материала 104 диаметрально вертикально подвергают давлению прокатки за счет валков 71 и 72 горизонтальной прессовочной валковой пары 59. Благодаря смещенному на 90о расположению следующих друг за другом прессовочных валковых пар предупреждают образование проходящего в продольном направлении наплыва от прокатки на жгуте нетканого материала 104 и одновременно ступенчато уменьшают его поперечное сечение.

Параллельные друг другу профили 69 и 70 горизонтальной прессовочной валковой пары 59, как и профильные днища 73 и 74 вертикальной прессовочной валковой пары 58 снабжены в середине соответственно окружным ребром 77 и 78, соответственно 79, 80. Профиль окружных ребер выполнен в форме треугольника, вершина которого расположена снаружи. Однако при определенных обстоятельствах окружные ребра могут также иметь другой, например многоугольный или круглый, профиль. Окружные ребра соответственно одной прессовочной валковой пары могут иметь одинаковые размеры так, что охваченный оболочковой лентой 29 жгут нетканого материала 81 может снабжаться в смещенных на 90о местах его объема соответствующими приблизительно V-образными продольными канавками 82 и 83, соответственно 84 и 85.

На фиг.16 показана прессовочная валковая пара 63 с горизонтальным верхним валком 86 и расположенным в вертикальной плоскости на расстоянии параллельно под ним нижним валком 87. В направлении транспортировки х жгута нетканого материала 81 можно видеть вертикальные валки 88 и 89 расположенной перед этим прессовочной пары 62. Свободное поперечное сечение валков, образованное обеими следующими друг за другом валковыми парами 62 и 63, вновь соответствует приблизительно равностороннему восьмиугольнику. Однако это свободное восьмиугольное поперечное сечение валков имеет существенно меньшие размеры по сравнению с приведенным на фиг.15. Для дальнейшего углубления продольных канавок 82, 83, 84 и 85 на фиг.15 окружные ребра 90 и 91 верхнего валка 86 и нижнего валка 87, а также окружные ребра 92 и 93 расположенных перед этим вертикальных валков 88 и 89 имеют приблизительно равное по ширине основание. Окружные ребра 92 и 93 выступают за половину высоты глубины профиля каждого валка в его средней плоскости профиля радиально наружу настолько, что могут образоваться сильно выраженные V-образные продольные канавки 94-97 в сильном сжатом в поперечном сечении жгуте нетканого материала 104 и его оболочковой ленте 29.

В образованной прессовочными валковыми парами 61-64 второй группе происходит меньшее уменьшение поперечного сечения жгута нетканого материала 104. В настоящем примере осуществление этого уменьшения по сравнению с 1 мм в первой группе прессовочных валков во второй группе составляет соответственно около 0,5 мм. При этом жгут нетканого материала 104 сжимают до вновь меньшего поперечного сечения, которое за счет расположенной прессовочной пары 64 с помощью левого в направлении транспортировки х валка 98 и правого валка 99 вертикальной прессовочной пары валков 65 второй группы уменьшают до показанного на фиг, 17 конечного поперечного сечения жгута нетканого материала 104.

Горизонтальный верхний валок 100 и нижний валок 101 валковой пары 66 так же, как и последующая валковая пара 67, выполнены как выглаживающие или калибровочные валки, зазор между которыми является постоянным и служит для того, чтобы стабилизировать форму, соответственно поперечное сечение, жгута нетканого материала 104 и выгладить его поверхность.

Профиль выглаживающих пар валков 100 и 101, соответственно 98, 99 на фиг, 17, отличается от профиля, показанного на фиг.15 и 16, и имеет в основном форму дуги 102 окружности. Среднее отпрофилированное острым окружное ребро 103 всех четырех названных валков выступает радиально приблизительно до высоты цилиндрического диаметра этих валков. Для простоты все окружные ребра указанных выглаживающих валков на фиг.17 обозначены позицией 103. Благодаря зазору между валками жгут нетканого материала 104 получает форму поперечного сечения, при которой в жгуте нетканого материала 104 образуются вытесненные окружными ребрами 103 продольные канавки, попарно расположенные диаметрально противоположно с равными угловыми интервалами 90о. Возможно изготавливать жгут нетканого материала без продольных канавок или с большим числом продольных канавок, которые преимущественно должны постоянно равномерно распределяться по объему жгута нетканого материала 104. Для изготовления тампонов является предпочтительным выполнение продольных канавок, так как оно ведет к частичному уплотнению волокнистого материала по центральной продольной оси жгута нетканого материала 104, приводящему к устойчивости, соответственно сопротивлению продольному изгибу, готового тампона, превосходящей устойчивость и сопротивление продольному изгибу известных тампонов. Это преимущество связано с непрерывной ступенчатой прессовочной прокаткой жгута нетканого материала 104 в описанном валковом станке 56.

За горизонтальными выглаживающими валковыми парами 66 на фиг.8 расположены вертикально расположенные выглаживающие валковые пары 65 и 67 с таким же зазором между валками, какой имеет предыдущая выглаживающая валковая пара. В результате жгут нетканого материала 104 выглаживается по всему его объему и стабилизируется по форме его поперечного сечения.

Известно управляющее устройство, которое служит для поддержания одинаковой средней окружной скорости всех расположенных в валковом станке 56 прессовочных и выглаживающих валков.

Формование и стабилизация формы жгута нетканого материала могут при определенных обстоятельствах поддерживаться за счет того, что преимущественно цилиндрические окружные участки профилей валков снабжают покрытием из резины или синтетического материала для того, чтобы увеличить трение по отношению к жгуту нетканого материала.

При определенных обстоятельствах отдельные или все прессовочные и/или выглаживающие валковые пары могут обогреваться так, что с деформацией жгута нетканого материала 104 связан определенный эффект проглаживания, повышающий стойкость формы жгута нетканого материала. При этом зазор между валками расположенных друг за другом прессовочных валковых пар первой и второй групп имеет таким размеры, что жгут нетканого материала 104 прокатывается лишь приблизительно до конечного поперечного сечения требуемого абсорбирующего изделия. Для изготовления тампонов для гигиены женщин рекомендуется прокатывать жгут нетканого материала 104 существенно за конечное поперечное сечение тампона до меньшего поперечного сечения, так как волокна жгута нетканого материала имеет естественную упругость, вызывающую расширение поперечного сечения окончательно отпрессованного тампона. Вследствие этого является возможным назначать уменьшение конечного поперечного сечения жгута нетканого материала таким образом, чтобы тампон после его изготовления расширялся до конечного поперечного сечения, соответствующего физиологическим предпосылкам для его использования.

Из фиг. 8 можно видеть, что направляющие в виде направляющих экранов 105-116 в основном полностью заполняют промежутки между следующими друг за другом прессовочными и выглаживающими валковыми парами 57-67 для направления с геометрическим замыканием жгута нетканого материала 104. В соответствии с 90о-ым смещением следующих друг за другом прессовочных и выглаживающих валковых пар направляющие экраны 105-116 расположены со смещением относительно друг друга, следуя друг за другом в направлении транспортировки х жгута нетканого материала 104, соответственно на 90о. Для обеспечения возможности этого направления с геометрическим замыканием жгута нетканого материала 104 внутри валкового станка 56 входное поперечное сечение в свету каждого направляющего экрана меньше, чем зазор между валками установленной перед направляющим экраном прессовочной валковой пары, тогда как поперечное сечение в свету выходного конца каждого направляющего экрана больше, чем зазор между валками следующей за направляющим экраном прессовочной валковой пары.

Поперечный размер в свету направляющих экранов выполнен в основном эллиптическим, соответственно овальным. При этом главная ось 118 эллиптического, соответственно овального, поперечного сечения каждого направляющего экрана между следующими друг за другом прессовочными валковыми парами 57-67 расположена параллельно главной оси соответственно предшествующей по отношению к направлению транспортировки х жгута нетканого материала 104 прессовочной валковой пары 57-67. Таким образом происходит диаметральное прессование жгута нетканого материала 104 за счет предшествующей каждому направляющему экрану прессовочной валковой пары соответственно в направлении малой оси 119 эллиптического, соответственно овального, в основном поперечного сечения каждого направляющего экрана (фиг.12). При этом поперечное сечение жгута нетканого материала 104 соответственно формуют в виде эллипса, соответственно овала. Выходящий из соответствующей прессовочной валковой пары жгут нетканого материала 104 принимается с геометрическим замыканием соответствующим сужающимся в направлении транспортировки по стрелке х поперечным сечением каждого направляющего экрана. Жгут нетканого материала 104 подводят к следующей прессовочной валковой паре через направляющий экран, сужающийся к его заднему концу до поперечного сечения, поддерживающего уменьшение поперечного сечения жгута нетканого материала за счет последующей валковой пары или подготавливающего его.

Предусмотренное в каждом направляющем экране уменьшение поперечного сечения к заднему или выходному концу можно видеть прежде всего из фиг.9, 11, 12, 13 и 14. На фиг,9 изображен направляющий экран 106 из числа тех направляющих экранов 106, 108, 110, 112 и 114, которые расположены между соответственно предшествующей горизонтальной прессовочной валковой парой 57, 59, 61 и 63 и соответственно расположенной после направляющего экрана вертикальной прессовочной валковой парой 58, 60, 62, 64 и 65. Направляющий экран 106 на фиг.9 расположен в направлении транспортировки по стрелке х полотна нетканого материала после показанной штрихпунктиром прессовочной валковой пары 57 и перед последующей вертикальной прессовочной валковой парой 58 и в основном полностью заполняет промежуток между обоими этими прессовочными валковыми парами. Передняя сторона снабжена соответствующими горизонтальной прессовочной валковой паре 57, имеющими форму цилиндрического выреза, сходящимися в форме воронки боковыми поверхностями 120 и 121, в которые входят с возможностью вращения верхний и нижний валки 122 и 123. Две боковые щеки 124 и 125 входят в образованный верхним валком 122 и нижним валком 123 горизонтальной прессовочной валковой пары 57 промежуток и за счет этого удлиняют коническую направляющую поверхность 126 направляющего экрана 106. Конически сужающаяся направляющая поверхность 126 продолжается в направлении транспортировки по стрелке х сходящимися под острым углом верхним направляющим ребром 127 и нижним таким же образом сходящимся под острым углом направляющим ребром 128, ограниченными по бокам сходящимися в форме воронки под острым углом боковыми поверхностями 129, 130, соответственно 131, 132. Эти боковые поверхности согласованы с окружными поверхностями вертикальных валков 133 и 134 прессовочной валковой пары 58, причем передние концы 135 и 136 направляющих ребер 127 и 128 подходят вплотную к наиболее узкому месту зазора между вертикальными валками 133 и 134.

На фиг.11-14 для более ясного представления можно видеть в увеличенном масштабе уменьшение поперечного сечения 117 в свету направляющего экрана 106 в направлении малой оси 119 эллиптического или овального в основном поперечного сечения направляющего экрана. Образованное боковыми щеками 124, 125 и направляющими ребрами 127, 128 открытое в направлении стрелки х на фиг. 11 U-образное поперечное сечение 139 для профилей вертикальных прессовочных валков 133 и 134 сужается вперед, так что внутренние передние углы 137 и 138 направляющих ребер 127 и 128, ограничивающие эллиптические, сужающиеся в форме сопла направляющие поверхности 126, расположены на меньшем расстоянии, чем лежащий после этого продольный отрезок 140 и 141 направляющих ребер 127 и 128.

Вследствие этого внутренние передние углы 136 и 137 входят в верхнюю и нижнюю продольную канавку 82 и 83 жгута нетканого материала 104 (фиг.15) и за счет этого образуют осевую направляющую для жгута нетканого материала 104. Однако показанные на фиг.15-17 продольные канавки жгута нетканого материала 104 не являются предпосылкой для задания этой формы направляющим экраном. Более того, эта форма направляющих экранов служит для того, чтобы направлять с геометрическим замыканием и уплотнять жгут нетканого материала 104 в том диаметральном направлении, которое проходит перпендикулярно по отношению к направлению прессования, которому подвергается жгут нетканого материала 104 за счет последующей вертикальной прессовочной валковой пары 58, а именно в направлении горизонтали главной оси 118 эллиптического поперечного сечения направляющего экрана 106 на фиг.12. Поэтому направляющие ребра 127, 128 направляющего экрана 106 (фиг.9) оказывают соответственно определенное радиальное давление прессования на жгут нетканого материала 104. Это является действительным и в меньшем объеме в отношении направляющей поверхности 126 в зоне боковых щек 124 и 125. При этом направляющая поверхность 126 конически расширяется в зоне входного поперечного сечения настолько, что жгут нетканого материала 104 может легко перемещаться в направляющий экран 106 (фиг.14). В основном обеспечено полное направление с геометрическим замыканием жгута нетканого материала 104 по всей длине валкового станка 56, дающее возможность беспрепятственной транспортировки жгута нетканого материала через валковый станок 56.

Технологический узел D разделения состоит по меньшей мере из двух смещенных на 90о, приводимых соответственно в противоположном направлении давильных валковых пар 142 и 143. Первая давильная валковая пара 142 расположена друг над другом горизонтально и параллельно в перпендикулярной по отношению к направлению подачи х плоскости, а вторая давильная валковая пара 143 находится в перпендикулярной по отношению к направлению подачи плоскости вертикально и на расстоянии параллельно друг другу. Давильные валки обеих давильных валковых пар 142 и 143 соответственно снабжены давильным кулачком 144 и 145, соответственно 146 и 147. Давильные кулачки 144 и 145 уменьшают поперечное сечение между следующими друг за другом отрезками длины жгута нетканого материала 104, приблизительно соответствующими длине тампона 3 до тонкой осевой соединительной перемычки. Эту соединительную перемычку разделяют последней давильной валковой парой 143 технологического узла разделения и вследствие сравнительно высокой, соответствующей скорости транспортировки жгута нетканого материала 104 окружной скорости давильных кулачков 146 и 147 выбрасывают со сравнительно сильным осевым импульсом движения. При отдавливании абсорбирующего изделия 1 давильными валковыми парами 142 и 143 одновременно в форме пирамиды предварительно формуют передний конец 148 абсорбирующего изделия 1 (фиг.20). Задний торцовый конец 149 абсорбирующего изделия 1 имеет углубление в форме пирамиды.

При использовании оболочковой ленты 29 рекомендуется расположить по меньшей мере одну режущую валковую пару в качестве режущего устройства в конце и/или вначале технологического узла D разделения для того, чтобы могла прорезаться охватывающая жгут нетканого материала 104 оболочковая лента 29 и/или тонкая осевая соединительная перемычка между следующими друг за другом участками жгута нетканого материала 104. Режущие валки не изображены, так как они являются общеизвестными в технике.

На фиг.1 и 20 показано, что абсорбирующее изделие 1 после отделения переводят в поводковый элемент 150, выполненный более узким, чем длина абсорбирующего изделия 1. Для приема абсорбирующего элемента 1 поводковый элемент снабжен U-образным поперечным пазом 151, закрыва- емым сверху крышкой поводкового элемента 152 после приема абсорбирующего изделия 1. Большое количество поводковых элементов 150 закреплено на наружной стороне непрерывного и постоянно перемещаемого в направлении стрелки n транспортировочного элемента 153 так, что поводковые элементы 150 постоянно могут принимать выталкиваемые из технологического узла D разделения абсорбирующие изделия 1.

На фиг. 20 показано, что параллельно плоскости движения бесконечного транспортировочного элемента 153 по обеим сторонам расположены следующие бесконечные транспортировочные элементы 154 и 155 по одному на каждой стороне транспортировочного элемента 153. Транспортировочный элемент 154 несет на себе несколько устройств 156 формования вершин, перемещаемых синхронно с поводковыми элементами 150 в направлении стрелки n. Каждое из устройств 156 формования вершин состоит из U-образной части 157, полки 158 и 159 которой направлены параллельно плоскости обращения бесконечного транспортировочного элемента 154. Эти полки снабжены коаксиальными отверстиями 160 и 161, через которые пропущен стержень 162. Выступающий из полки 159 в направлении поводкового элемента конец стержня 162 несет на себе формовочный инструмент 163, снабженный углублением 164 в форме круглой вершины. Углубление 164 имеет больший диаметр, чем абсорбирующее изделие. При определенных обстоятельствах этот формовочный инструмент 163 может обогреваться, например, с помощью электрического нагрева сопротивлением. Конец стержня 162, выступающий из полки 158 U-образной части 157 в сторону, удаленную от полки 159, несет на себе контактный ролик 165. На траектории пути этого контактного ролика находится неподвижный профильный шаблон 166 с управляющей поверхностью 167, на которую попадает контактный ролик 165. В связи с тем, что между наружной стороной полки 158 U-образной части 157 и контактным роликом 165 находит свою опору винтовая пружина сжатия 168, контактный ролик 165 постоянно предварительно напряжен вместе со стержнем 162 и формовочным инструментом 163 в направлении управляющей поверхности 167. Так как профильный шаблон 166 во все большей степени входит в направлении движения по стрелке n транспортировочного элемента 154 в траекторию движения контактного ролика 165, формовочный инструмент 163 перемещается в осевом направлении к предварительно отформованному переднему концу 148 абсорбирующего изделия 1, так как поводковый элемент 150 и U-образная часть 157 обращаются коаксиально и синхронно. Вследствие этого предварительно отформованный передний конец 148 формуют с образованием круглой вершины 6 такой, какая показана на тампоне 3 на фиг.19. Направление движения контактного ролика 165 показано штриховой стрелкой s. Осевой ход стержня 162 ограничивается упорным диском 169, закрепленным на отрезке длины стержня 162, расположенном между полками 158 и 159 и под действием винтовой пружины сжатия 168 в нормальном случае примыкающем к внутренней стороне полки 158.

Бесконечный транспортировочный элемент 155 расположен на стороне поводкового элемента 153, противоположной транспортировочному элементу 154 для формовочного инструмента, параллельно поводковому транспортировочному элементу 153 и может синхронно перемещаться вместе с этим элементом. Транспортировочный элемент 155 снабжен некоторым числом выдавливающих устройств 170, соответствующих количеству формовочных устройств 156. Эти выдавливающие устройства состоят из U-образной части 171, параллельных друг другу полок 172 и 173, которые снабжены осевыми отверстиями (не показаны), через которые пропущен стержень 174, снабженный на наружной стороне полки 172, обращенной к поводковому элементу, выдавливающей головкой 175, торцовая сторона которой снабжена выпуклой полусферой 176. На наружной стороне транспортировочного элемента 155 находится профильный шаблон 179 с управляющей поверхностью 180, проходящей на траектории пути контактного ролика 181. Между контактным роликом 181 на нижнем конце стержня 174 и полкой U-образной части 171 сидит на стержне 174 винтовая пружина сжатия 182. На части стержня 174, проходящей между полками 172 и 173, закреплен упорный диск. Средняя продольная ось стержня 174 и выдавливающей головки 175 сориентированы соответственно коаксиально по отношению к средней продольной оси поперечного паза 151 поводковых элементов 150, а также формовочного инструмента 163. Профильные шаблоны 166 и 179 противолежат друг другу и их управляющие поверхности 167 и 180 выполнены аналогично. С формованием круглой вершины переднего конца 148 абсорбирующего изделия 1 происходит формование заднего торцового конца 149 абсорбирующего изделия 1 за счет полусферы 176 выдавливающей головки 175, когда контактный ролик 181 попадает на управляющую поверхность 180 и отжимается в направлении штриховой стрелки о выдавливающую головку 175 к задней торцовой поверхности абсорбирующего изделия 1 и отформовывает в этом изделии лунку 4.

Со ссылкой на фиг.1-6 на технологическом узле А складывания полотно волокнистого материала 11, начиная с правой продольной стороны 19, подвергают трем продольным складываниям I, II, III и при этом складывают на самого себя, прежде чем левую продольную сторону 26 отгибают в обратном направлении вокруг полотна волокнистого материала, таким образом создают семислойное полотно волокнистого материала 27. Профильные валки закругляют поперечное сечение прошедшего набоp слоев полотна волокнистого материала. Затем полотно волокнистого материала 27 вводят в направляющую трубу 31 технологического узла В помещения оболочковой ленты и охватывают оболочковой лентой 29, продольные края 51 и 52 которой сваривают друг с другом. Из направляющей трубы 31 выходит охваченное оболочковой лентой 29 и круглое в поперечном сечении полотно волокнистого материала 54, которое после этого подводят к технологическому узлу С прессования. В валковом станке 56 технологического узла С прессования полотно волокнистого материала 54 ступенчато прокатывают по меньшей мере до конечного поперечного сечения абсорбирующего изделия 1 и формуют жгут нетканого материала 104. При этом давление прокатки оказывают ступенчатым образом друг за другом на противолежащие диаметрально друг другу стороны жгута нетканого материала 104, причем направление прессования смещено относительно друг друга соответственно на 90о. Преимущественно жгут нетканого материала 104 прокатывают до поперечного сечения, меньшего, чем конечное поперечное сечение абсорбирующего изделия 1, когда из абсорбирующего изделия должны изготавливаться тампоны 3 для гигиены женщин. Это не исключает того, что также в других случаях может явиться целесообразным прокатывать до величины, меньшей конечного поперечного сечения абсорбирующего изделия.

На фиг.18 показано, что жгут нетканого материала 104 в процессе непрерывной прокатки снабжают четырьмя продольными канавками 2, попарно диаметрально противолежащими друг другу. Поперечное сечение жгута нетканого материала 104 в направлении движения х уменьшают сначала сильнее, а затем медленнее, прежде чем наружную поверхность жгута нетканого материала 104 в конце валкового станка 56 выглаживают и калибруют. Может явиться целесообразным для повышения устойчивости формы жгута нетканого материала нагревать этот жгут во время прессовочной прокатки.

Жгут нетканого материала 104 во время следующих друг за другом ступеней прессования направляют с геометрическим замыканием через направляющие экраны 105-116. Вслед за тем отпрессованный жгут нетканого материала 104 подводят к технологическому узлу D разделения, на котором отделяют друг от друга отрезки жгута нетканого материала 104, соответствующие длине абсорбирующего изделия 1, за счет диаметральной и смещенной ступенчатым образом на 90о прокатки с отдавливанием жгута нетканого материала до оставления осевой соединительной перемычки между отрезками. При этом передний конец каждого продольного отрезка предварительно формуют при отдавливании в виде вершины. После этого отдельные абсорбирующие изделия разделяют в зоне тонкой соединительной перемычки. Далее предварительно отформованный передний конец в форме вершины абсорбирующего изделия окончательно формуют за счет выглаживания. Одновременно на заднем конце абсорбирующего изделия формуют полукруглую лунку в качестве помощи при введении для изготовленного из абсорбирующего изделия тампона 3 (фиг.19). После этого на заднем конце тампона закрепляют петлю 7 обратного стягивания, концы которой соединены друг с другом, например, за счет узла 8.

Реферат

Изобретение относится к способу и устройству для непрерывного изготовления абсорбирующих изделий из полотна волокнистого материала, многократно складываемого в продольном направлении на технологическом узле складывания и охватываемого в направляющей трубе оболочковой лентой, продольные края которой соединяют друг с другом с помощью замыкающего устройства. Полотно волокнистого материала подводят к технологическому узлу прессования, состоящему из плотно расположенных друг за другом и смещенных на 90° относительно друг друга прессовочных валков и выглаживающих валковых пар. С помощью прессовочных валков полотно волокнистого нетканого материала ступенчатым образом прокатывают до конечного сечения абсорбирующего изделия или меньшего поперечного сечения с образованием жгута нетканого материала. После этого абсорбирующие изделия на технологической позиции разделения отдавливают с помощью давильных валков, при этом предварительно формуют на переднем конце и подводят к формующему устройству, с помощью которого передние концы абсорбирующих изделий выполняют с круглой вершиной, а задние концы снабжают лункой, когда абсорбирующее изделие должно использоваться в качестве тампона для гигиены женщин. Способ и устройство обеспечивают возможность массового производства абсорбционных изделий с высокой производительностью. 39 з.п. ф-лы, 20 ил.

Комментарии