Абразивные инструменты и способы их изготовления - RU2702668C1

Код документа: RU2702668C1

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

В общем, настоящее изобретение относится к абразивным инструментам и, в частности, к связанному абразиву, содержащему барьерный слой.

ОБЛАСТЬ ТЕХНИКИ

Изделия из связанного абразива можно изготовить путем смешивания абразивных зерен со связующими добавками и необязательными добавками и придания полученной смеси определенной формы с помощью, например, подходящей пресс-формы. Указанную смесь можно формовать с получением прессовки, которую можно обработать термически, например, путем отверждения, с получением изделия, в котором абразивные зерна удерживаются в трехмерной связующей матрице. Среди инструментов из связанного абразива существуют различные связующие матричные материалы, в том числе, например, органические материалы, такие как смола. Некоторые связующие матричные материалы на основе смолы могут быть чувствительны к поглощению воды, что может ухудшить рабочие характеристики абразивного изделия. Сохраняется потребность в улучшенных абразивных изделиях.

КРАТКОЕ ОПИСАНИЕ ЧЕТРЕЖЕЙ

Варианты реализации приведены в качестве примера и не ограничены прилагаемыми фигурами.

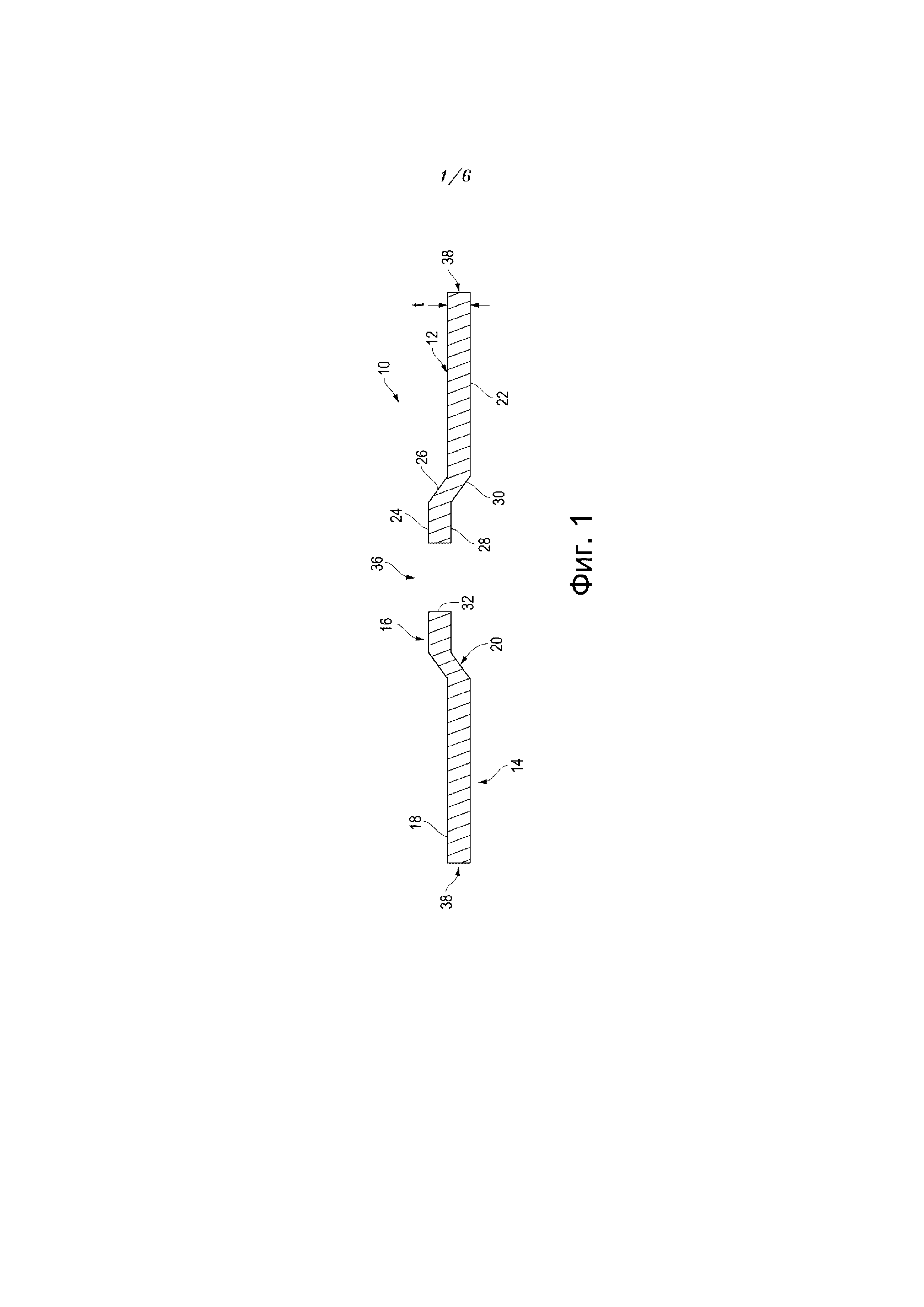

На фиг. 1 приведено изображение поперечного сечения абразивного инструмента, такого как шлифовальный круг из связанного абразива, согласно одному из вариантов реализации, описанных в настоящем документе.

На фиг. 2A приведено изображение поперечного сечения части абразивного инструмента, содержащего абразивный слой, армирующий слой и барьерный слой согласно одному из вариантов реализации.

На фиг. 2B приведено изображение поперечного сечения части абразивного инструмента, содержащего абразивный слой и барьерный слой согласно одному из вариантов реализации.

На фиг. 2C приведено изображение поперечного сечения части абразивного инструмента, содержащего абразивный слой и барьерный слой согласно одному из вариантов реализации.

На фиг. 2D приведено изображение поперечного сечения части абразивного инструмента, содержащего абразивный слой и барьерный слой согласно одному из вариантов реализации.

На фиг. 3A приведено изображение поперечного сечения части абразивного инструмента, содержащего барьерный слой, лежащий поверх абразивного слоя согласно одному из вариантов реализации.

На фиг. 3B приведено изображение поперечного сечения части абразивного инструмента, содержащего барьерный слой, лежащий поверх абразивного слоя согласно одному из вариантов реализации.

На фиг. 3C приведено изображение поперечного сечения части абразивного инструмента, содержащего барьерный слой, лежащий поверх абразивного слоя согласно одному из вариантов реализации.

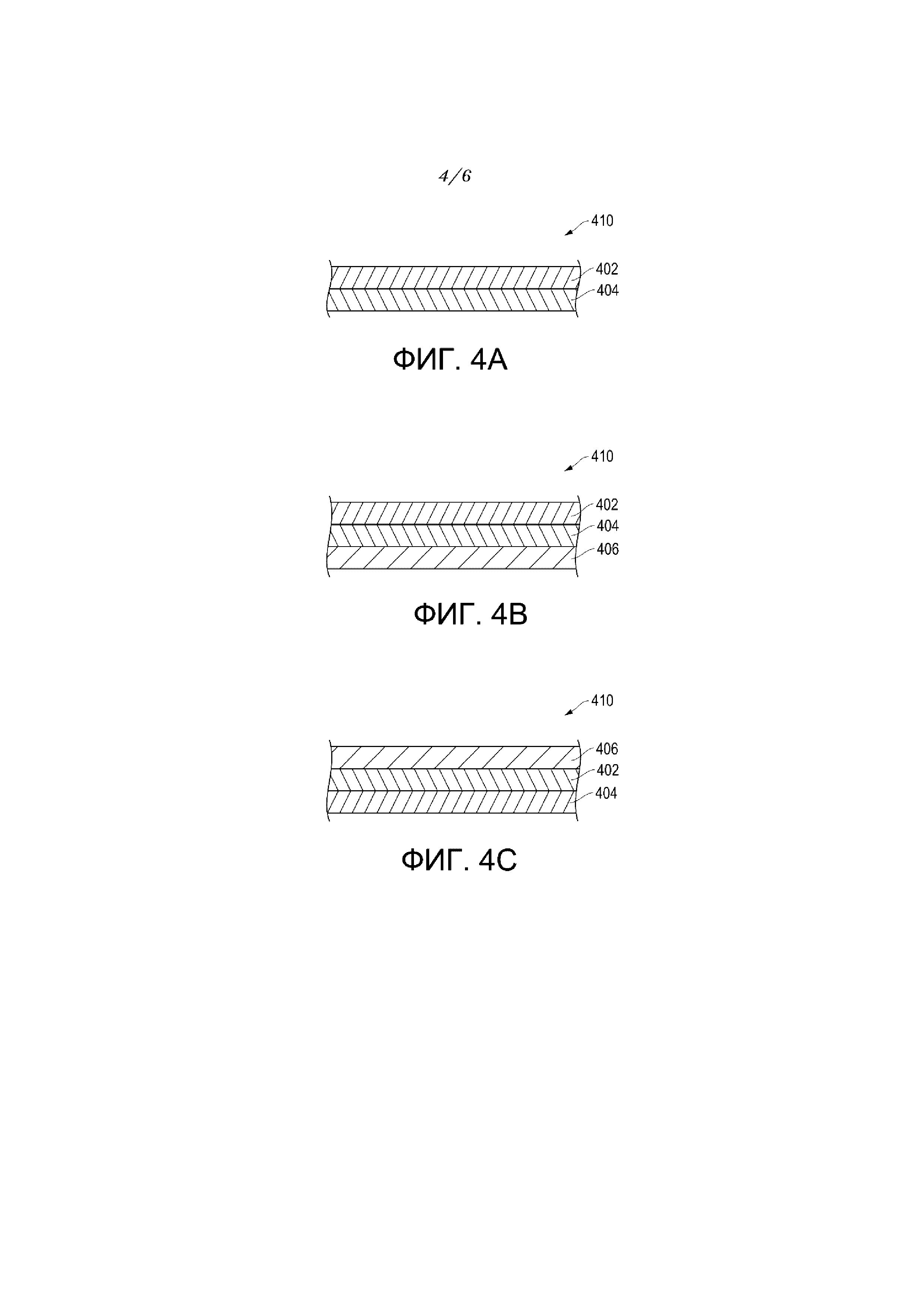

На фиг. 4A приведено изображение поперечного сечения части барьерного слоя, содержащего металлсодержащую пленку и полимерсодержащую пленку согласно одному из вариантов реализации.

На фиг. 4B приведено изображение поперечного сечения части барьерного слоя, содержащего более одной полимерсодержащих пленок, и полимерсодержащей пленки согласно одному из вариантов реализации.

На фиг. 4C приведено изображение поперечного сечения части барьерного слоя, содержащего более одной полимерсодержащих пленок, и полимерсодержащей пленки согласно одному из вариантов реализации.

На фиг. 5 приведен график зависимости влагопоглощения образцов шлифовальных кругов из связанного абразива относительно времени.

На фиг. 6 приведен график зависимости коэффициентов шлифования образцов шлифовальных кругов из связанного абразива.

На фиг. 7 приведен график зависимости влагопоглощения образцов шлифовальных кругов из связанного абразива относительно времени.

На фиг. 8 приведен график зависимости коэффициентов шлифования образцов шлифовальных кругов из связанного абразива.

Специалист в данной области поймет, что элементы на фигурах приведены для простоты и ясности и не обязательно нарисованы в масштабе. Например, размеры некоторых из элементов на фигурах могут быть завышены относительно других элементов для улучшения понимания вариантов реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИИ

Следующее описание в сочетании с фигурами приведено для облегчения понимания идей, представленных в настоящем документе. Следующее обсуждение будет посвящено конкретным вариантам воплощения и реализации предложенных идей. Такая направленность нацелена на оказание помощи при описании указанных идей и не должна рассматриваться как ограничение их объема или применимости. Однако в настоящей заявке, безусловно, могут использоваться и другие идеи.

В настоящем документе термины «содержит», «содержащий», «включает», «включающий», «имеет», «имеющий» или любая другая их вариация, предназначены для обозначения неисключительного включения. Например, способ, изделие или устройство, содержащее перечень особенностей, не обязательно ограничено только приведенными особенностями, но может включать другие особенности, не перечисленные в явном виде, или присущие такому способу, изделию или устройству. Кроме того, если прямо не указано обратное, «или» относится к «включающему или», а не к «исключающему или». Например, условие A или B соответствует одному из следующих утверждений: A является истинным (или присутствует) и B является ложным (или не присутствует), A является ложным (или не присутствует) и B является истинным (или присутствует) и как A, так и B являются истинными (или присутствуют).

Кроме того, применение единственного числа используется для описания элементов и компонентов, описанных в настоящем документе. Это делается просто для удобства и для придания общего смысла объему изобретения. Следует понимать, что настоящее описание включает один или по меньшей мере один, при этом единственное число также включает множественное число или наоборот, если не ясно, что подразумевается иное. Например, при описании в настоящем документе одного объекта, вместо одного объекта можно использовать более одного объекта. Аналогичным образом, при описании в настоящем документе более одного объекта один объект может быть заменен более чем одним объектом.

Если не указано иное, все технические и научные термины, применяемые в настоящем документе, имеют те же значения, которые обычно подразумевает специалист в области техники, к которой относится настоящее изобретение. Материалы, способы и примеры являются только иллюстративными и не предназначены для ограничения. В тех случаях, когда некоторые подробности, касающиеся конкретных материалов и процессов обработки, не описаны, такие подробности могут включать обычные подходы, которые можно встретить в справочниках и других источниках в рамках технологий производства.

Варианты реализации, описанные в настоящем документе, относятся к абразивным инструментам, содержащим связанный абразив и барьерный слой. Связанный абразив может содержать корпус, содержащий абразивные частицы, находящиеся внутри связующего материала. Согласно одному из вариантов реализации барьерный слой может быть связан с основной поверхностью корпуса. Барьерный слой может способствовать снижению поглощения некоторых материалов, в том числе воды и/или водяного пара, во время хранения, транспортировки и/или применения, что обеспечивает уменьшение старения связующего матричного материала. Барьерный слой может способствовать улучшению срока службы и рабочих характеристик абразивного изделия за счет уменьшения поглощения определенных типов веществ, таких как водяной пар, что позволяет уменьшить деградацию связующего матричного материала.

Некоторые другие варианты реализации относятся к способу изготовления абразивного инструмента, в котором барьерный слой формируют «на месте» (in-situ) одновременно с получением связанного абразива. В настоящем документе подразумевают, что «на месте» означает во время получения связанного абразива. В частности, «на месте» означает, что барьерный слой формуют во время изготовления прессовки и связывают с корпусом во время отверждения прессовки, при этом для получения связующего материала для связанного абразива используют органический материал.

Абразивный инструмент, описанный в настоящем документе, содержит связанный абразив. Согласно конкретным вариантам осуществления связанный абразив может включать любой подходящий тип шлифовального круга, известный в данной области техники, в том числе абразивные изделия в форме тонкого диска. Например, шлифовальный круг из связанного абразива может представлять собой шлифовальный круг с вдавленным центром, такой как, например, шлифовальные круги ANSI (American National Standards Institute) типа 27, типа 28 или типа 29 или шлифовальный круг типа 42 согласно Европейскому стандарту (EN 14312). Согласно конкретным вариантам реализации инструмент из связанного абразива может включать шлифовальные круги типа 41 или типа 1, которые можно рассматривать как плоские шлифовальные круги, не имеющие углубление во внутренней части, но имеющие одинаковый контур и проходящие вдоль одной и той же плоскости вдоль длины диаметра указанного круга. Тем не менее, при применении настоящих вариантов реализации можно по существу использовать любую конструкцию шлифовального круга из связанного абразива. Кроме того, абразивные инструменты могут быть в форме отрезных шлифовальных кругов. Согласно неограничивающему варианту реализации связанный абразив не считается свернутым шлифовальным кругом или нетканым абразивным изделием.

Например, на фиг. 1 приведено изображение поперечного сечения вдавленного центра связанного абразива 10, который может содержать корпус, имеющий заднюю (верхнюю) поверхность 12 и переднюю (нижнюю) поверхность 14. Задняя поверхность 12 может включать приподнятый участок 16 ступицы и внешний плоский задний участок 18 шлифовального круга. Передняя поверхность 14 может включать участок 20 с вдавленным центром и внешний плоский передний участок 22 шлифовального круга (который обеспечивает рабочую поверхность шлифовального круга). В свою очередь, приподнятый участок 16 ступицы может иметь приподнятую поверхность 24 ступицы и тыльную наклонную (или косую) поверхность 26; участок 20 с вдавленным центром может включать вдавленный центр 28 и переднюю наклонную (или косую) поверхность 30. Корпус связанного абразива 10 может иметь центральное отверстие 32 для установки связанного абразива 10 на вращающемся шпинделе инструмента, например, ручной угловой шлифовальной машине. Во время работы связанный абразив 10 можно закрепить с помощью крепежных приспособлений (не показано на фиг. 1), таких как, например, подходящая фланцевая система. Связанный абразив 10 также может быть частью объединенного устройства, содержащего крепежные приспособления.

Корпус связанного абразива 10 может иметь толщину «t», которую можно измерить в разных местах, в том числе на периферии корпуса связанного абразива. Толщина корпуса связанного абразива 10 может быть одинаковой или по существу одинаковой вдоль радиального направления от центрального отверстия 36 к наружному краю (периферии) 38 связанного абразива 10. В других конструкциях толщина «t» корпуса может варьировать (может увеличиваться или уменьшаться) вдоль радиального отрезка от центрального отверстия 36 к периферии 38. Например, толщина «t» корпуса связанного абразива 10 может составлять по меньшей мере 0,8 мм, например, по меньшей мере 0,9 мм, по меньшей мере 1 мм, по меньшей мере 1,2 мм, по меньшей мере 1,3 мм, по меньшей мере 1,5 мм, по меньшей мере 1,8 мм, по меньшей мере 2 мм, по меньшей мере 2,2 мм, по меньшей мере 2,5 мм, по меньшей мере 2,8 мм, по меньшей мере 3 мм, по меньшей мере 3,2 мм, по меньшей мере 3,5 мм, по меньшей мере 3,8 мм, по меньшей мере 4 мм, по меньшей мере 4,2 мм, по меньшей мере 4,5 мм, по меньшей мере 4,8 мм или даже по меньшей мере 5 мм. Согласно другим неограничивающим вариантам реализации толщина «t» корпуса связанного абразива 10 может составлять не более 20 мм, например, не более 18 мм, не более 16 мм, не более 15 мм, не более 12 мм, не более 10 мм, не более 9 мм, не более 8 мм, не более 7 мм, не более 6 мм, не более 5,8 мм, не более 5,5 мм, не более 5,2 мм, не более 5 мм, не более 4,5 мм, не более 4 мм, не более 3,5 мм или даже не более 3 мм. Следует понимать, что корпус связанного абразива 10 может иметь толщину «t» в пределах диапазона, включающего любые из минимальных и максимальных значений, перечисленных выше, в том числе, например, в пределах диапазона от 0,8 мм до 20 мм, например, от 0,8 мм до 15 мм или даже от 0,8 мм до 10 мм.

Согласно определенным альтернативным вариантам реализации корпус связанного абразива может иметь узорчатую рабочую поверхность, при этом указанная рабочая поверхность представляет собой основную поверхность (например, переднюю (нижнюю) поверхность 14) абразивного инструмента, предназначенную для контакта с обрабатываемой деталью и проведения операции по удалению материала. Например, шлифовальный круг может содержать крепежное отверстие, центральный участок и рабочую поверхность, на которую может быть нанесен узор таким образом, чтобы указанная поверхность имела ряд выступов, разделенных выемками (или каналами). Следует понимать, что любое

расположение, распределение или узор можно использовать с любым из вариантов реализации, описанных в настоящем документе.

Согласно альтернативному варианту реализации связанный абразив может иметь рабочую поверхность, которая по существу не имеет особенностей в виде узоров. Например, корпус связанного абразива может иметь центральный участок, крепежное отверстие и рабочую поверхность, которая по существу является гладкой (т.е. не узорчатой). Другими словами, рабочая поверхность 103 не имеет выступов или каналов (выемок).

Кроме того, следует понимать, что некоторые связанные абразивы, которые имеют форму шлифовальных кругов из связанного абразива, содержащих корпус связанного абразива, можно использовать в качестве режущих инструментов, при этом периферийную поверхность корпуса используют для операций по удалению абразивного материала. В таком случае основные поверхности корпуса, такие как рабочие поверхности, не обязательно используются для проведения операций по удалению материала. Вместо этого внешнюю периферийную поверхность корпуса можно выполнить таким образом, чтобы она находилась в контакте с поверхностью обрабатываемой детали и осуществляла операции по удалению материала. Такие абразивные инструменты могут представлять собой отрезные тонкие шлифовальные круги и т.п.

Кроме того, корпус связанного абразива согласно вариантам реализации, описанным в настоящем документе, может иметь диаметр, который определяет длину отрезка, проходящего между двумя точками по периметру и через центр круглого корпуса, если смотреть сверху вниз. Согласно неограничивающему варианту реализации диаметр может составлять по меньшей мере 50 мм, например, по меньшей мере 55 мм, по меньшей мере 60 мм, по меньшей мере 65 мм, по меньшей мере 70 мм или даже по меньшей мере 75 мм. Согласно другим неограничивающим вариантам реализации диаметр может составлять не более 400 мм, например, не более 350 мм, не более 300 мм, не более 275 мм, не более 230 мм, не более 200 мм или даже не более 150 мм. Следует понимать, что диаметр корпуса связанного абразива может находиться в пределах диапазона, включающего любые от минимального до максимального значений, перечисленных выше, например, в пределах диапазона от 50 мм до 400 мм, например, от 50 мм до 230 мм, от 75 мм до 230 мм или даже от 75 мм до 150 мм.

Корпус связанного абразива может иметь определенное соотношение геометрических размеров, которое представляет собой отношение диаметра (D) корпуса к толщине (t) корпуса (диаметр:толщина) и которое может облегчить некоторые операции с абразивом. Например, корпус может иметь соотношение геометрических размеров, составляющее по меньшей мере 10:1, по меньшей мере 15:1, по меньшей мере 20:1, по меньшей мере 35:1, по меньшей мере 50:1, по меньшей мере 75:1, по меньшей мере 100:1 или даже по меньшей мере 125:1. В других случаях корпус связанного абразива может иметь соотношение геометрических размеров (диаметр:толщина), составляющее не более 125:1, не более 100:1, не более 75:1, не более 50:1, не более 35:1, не более 25:1, не более 20:1 или не более 15:1. Указанное соотношение может находиться в пределах диапазона, включающего любые из перечисленных выше минимальных и максимальных значений, например, в пределах

диапазона от 125:1 до 15:1, например, от 100:1 до 30:1. Однако настоящее изобретение можно осуществить на практике при применении шлифовальных кругов с разными размерами и разными соотношениями между размерами. Например, абразивное изделие с тонким шлифовальным кругом может также иметь требуемое соотношение геометрических размеров в пределах диапазона от 5 до 160, например, от 15 до 160, от 15 до 150 или даже от 20 до 125.

Связанный абразив согласно вариантам реализации, описанным в настоящем документе, может иметь определенные конструкции. Следует понимать, что корпус согласно вариантам реализации, описанным в настоящем документе, может представлять собой монолитные изделия, изготовленные из одного слоя, имеющие одну конструкцию с по существу одинаковой твердостью и однородной структурой по всему объему корпуса связанного абразива. Альтернативно, корпус согласно вариантам реализации, описанным в настоящем документе, может представлять собой композиционные части, содержащие один или более слоев, при этом по меньшей мере два из указанных слоев отличаются друг от друга по такой характеристике, как тип абразивных частиц, содержание абразивных частиц, тип пористости (например, закрытая или открытая), содержание пористости, тип связующего материала, содержание связующего материала, распределение абразивных частиц, твердость, гибкость, содержание наполнителя, материалы наполнителя, форма слоя, размер (например, толщина, ширина, диаметр, длина окружности или длина) слоя, структура слоя (например, твердый, тканый, нетканый и т.п.) и их комбинация.

Абразивные частицы

Связанные абразивы, такие как шлифовальные круги из связанного абразива с армирующим слоем или без него, в том числе шлифовальные круги с вдавленным центром, можно получить путем объединения одного или более типов абразивных частиц или зерен, связующего материала (например, органического материала (смолы) или неорганического материала) и во многих случаях других ингредиентов, таких как, например, активные или неактивные наполнители, вещества для улучшения технологических свойств, смазывающие добавки, сшивающие агенты, антистатические средства и т.д.

Абразивные частицы могут включать неорганические материалы, органические материалы, природные материалы (например, минералы), суперабразивные материалы, синтезированные материалы (например, поликристаллические алмазные композиты) и их комбинации. Некоторые подходящие типичные абразивные частицы могут содержать оксиды, карбиды, материалы на основе углерода, нитриды, бориды, оксикарбиды, оксинитриды, оксибориды и их комбинацию. Конкретный пример может включать абразивные частицы на основе оксида алюминия. В настоящем документе, термин «глинозем», «Al2O3» и «оксид алюминия» используются взаимозаменяемо. Конкретные примеры подходящих абразивных зерен на основе оксида алюминия, которые можно использовать в настоящем изобретении, включают зерно белого алунда от компании Saint-Gobain Ceramics & Plastics, Inc. или розовый алунд от компании Treibacher Schleifmittel, AG, монокристаллический оксид алюминия, коричневый электрокорунд с покрытием или без покрытия, термообработанный оксид алюминия, карбид кремния и их комбинация.

Другие абразивные частицы могут содержать спеченный золь-гель глинозем с затравкой или без затравки, подвергнутый химической модификации или нет, например, можно использовать оксиды редкоземельных элементов, MgO и т.п. Согласно еще другому варианту реализации абразивные частицы для применения в связанном абразиве могут содержать диоксид кремния, глинозем (плавленый или спеченный), диоксид циркония, оксид алюминия-диоксид циркония, карбид кремния, гранат, бор-оксид алюминия, алмаз, кубический нитрид бора, алюминий-оксинитрид, окись церия, диоксид титана, диборид титана, карбид бора, оксид олова, карбид вольфрама, карбид титана, оксид железа, хром, кремень, наждак, боксит и их употребляемую комбинацию.

Абразивные частицы также могут иметь различные формы, структуры и/или конфигурации. Например, абразивная частица может представлять собой абразивную частицу с определенной формой. Абразивные частицы с определенной формой могут иметь четко определенное и регулярное расположение (т.е. неслучайное) краев и сторон, что, таким образом, определяет распознаваемую и контролируемую форму. Кроме того, абразивные частицы с определенной формой отличаются от традиционных раздробленных абразивных частиц или абразивных частиц без определенной формы, поскольку абразивные частицы с определенной формой имеют по существу одинаковую форму относительно друг друга, при этом традиционные раздробленные абразивные частицы значительно варьируют по их форме относительно друг друга. Например, абразивная частица с определенной формой может иметь многоугольную форму, если смотреть в плоскости, ограниченной любыми двумя размерами, выбранными из длины, ширины и высоты (например, если смотреть в плоскости, ограниченной длиной и шириной). Некоторые типичные многоугольные формы могут быть треугольными, четырехугольными (например, прямоугольными, квадратными, трапециевидными, в форме параллелограмма), представлять собой пятиугольник, шестиугольник, семиугольник, восьмиугольник, девятиугольник, десятиугольник и т.п. Кроме того, абразивная частица с определенной формой может иметь трехмерную форму, ограниченную полиэдрической формой, такую как призматическая форма или т.п. Кроме того, абразивные частицы с определенной формой могут иметь изогнутые края и/или поверхности, так что абразивные частицы с определенной формой могут иметь выпуклую, вогнутую, эллипсоидальную формы. Типичные абразивные частицы с определенной формой описаны в патенте США № 8758461, который в полном объеме включен в настоящий документ.

Абразивные частицы с определенной формой могут быть в форме любого буквенно-цифрового обозначения, например, 1, 2, 3 и т.п., A, B, C и т. д. Кроме того, абразивные частицы с определенной формой могут быть в форме символа, товарного знака, символа, выбранного из греческого алфавита, современного латинского алфавита, древнего латинского алфавита, русского алфавита, любого другого алфавита (например, символов японского алфавита) и любой их комбинации.

Размер абразивных частиц можно выразить как зернистость, при этом графики, показывающие связь между зернистостью и соответствующим средним размером частиц, выраженном в микронах или дюймах, известны в данной области техники и коррелируют с соответствующим размером ячеек стандартных сит, используемых в США. Выбор размера частиц зависит от применения или процесса, для которого предназначен абразивный инструмент, при этом указанный размер может составлять от 10 до 325 согласно обозначению зернистости ANSI. В частности, зернистость может составлять от 16 до 120 или от 16 до 80.

Согласно одному конкретному варианту реализации абразивные частицы могут иметь средний размер (D50), составляющий по меньшей мере 1 микрон, например, по меньшей мере 10 микрон, по меньшей мере 20 микрон, по меньшей мере 30 микрон или по меньшей мере 40 микрон. Однако согласно еще одному неограничивающему варианту реализации средний размер абразивных частиц может составлять не более 2 мм, например, не более 1 мм, не более 800 микрон, не более 600 микрон, не более 500 микрон, не более 400 микрон, не более 300 микрон, не более 280 микрон, не более 250 микрон, не более 200 микрон. Следует понимать, что абразивные частицы могут иметь средний размер в пределах диапазона, включающего любые из минимальных и максимальных значений, перечисленных выше, в том числе, например, в пределах диапазона от 1 микрона до 2 мм, от 10 микрон до 1 мм или даже от 20 микрона до 200 микрон.

Связующий материал

Абразивный инструмент согласно настоящему изобретению, а также способы изготовления и применения абразивного инструмента, могут включать различные связующие материалы и предшественники связующих материалов. Согласно конкретным вариантам осуществления настоящего изобретения по меньшей мере один материал из связующего материала и предшественника связующего материала представляет собой органический материал, также называемый «полимерным» или «смоляным» материалом, который можно превратить в окончательно сформированный связующий материал путем отверждения. Пример органического связующего материала, который можно использовать для изготовления изделий из связанного абразива, может включать фенольную смолу. Такие смолы можно получить путем полимеризации фенолов с альдегидами, в частности, формальдегидом, параформальдегидом или фурфуралем. Наряду с фенолами можно использовать крезолы, ксиленолы и замещенные фенолы. Кроме того, можно использовать аналогичные смолы, не содержащие формальдегид. Примеры других подходящих органических связующих материалов включают эпоксидные смолы, полиэфирные смолы, полиуретаны, сложный полиэфир, каучук, полиимид, полибензимидазол, ароматический полиамид, модифицированные фенольные смолы (такие как: смолы, модифицированные эпоксидом, и смолы, модифицированные каучуком, или фенольная смола, смешанная с пластификаторами, и т.п.) и т.д., а также их смеси.

Из фенольных смол можно получить резольные смолы путем одностадийной реакции между водным формальдегидом и фенолом в присутствии щелочного катализатора. Новолачную смолу, также известную как двухстадийная фенольная смола, можно получить в кислотных условиях и во время процесса измельчения смешать с сшивающим агентом, таким как гексаметилентетрамин (часто также называемым «гекса»). Типичные фенольные смолы могут включать резольную смолу и новолачную смолу. Резольные фенольные смолы могут катализироваться щелочью и имеют отношение формальдегида к фенолу, которое больше или равно одному, например, от 1:1 до 3:1. Новолачные фенольные смолы могут катализироваться кислотой и имеют отношение формальдегида к фенолу, составляющее менее одного, например, от 0,5:1 до 0,8:1.

Связующий материал может содержать более одной фенольной смолы, в том числе, например, по меньшей мере одну резольную смолу и по меньшей мере фенольную смолу новолачного типа. Во многих случаях по меньшей мере одна смола на основе фенола находится в жидкой форме. Подходящие комбинации фенольных смол описаны, например, Gardziella, et al. в патенте США № 4918116, все содержание которого включено в настоящий документ посредством ссылки.

Эпоксидная смола может включать ароматическую эпоксидную смолу или алифатическую эпоксидную смолу. Ароматические эпоксидные компоненты содержат одну или более эпоксидных групп и одно или более ароматических колец. Пример ароматической эпоксидной смолы включает эпоксидную смолу, полученную из полифенола, например, из бисфенолов, таких как бисфенол A (4,4’-изопропилидендифенол), бисфенол F (бис[4-гидроксифенил]метан), бисфенол S (4,4’-сульфонилдифенол), 4,4'-циклогексилиденбисфенол, 4,4'-бифенол, 4,4'-(9-флуоринилиден)дифенол или любая их комбинация. Бисфенол может быть алкоксилированным (например, этоксилированным или пропоксилированным) или галогенированный (например, бромированным). Примеры эпоксидных смол на основе бисфенолов включают диглицидиловые эфиры бисфенолов, такие как диглицидиловый эфир бисфенола A или бисфенола F. Дополнительный пример ароматической эпоксидной смолы включает трифениллометан триглицидиловый эфир, 1,1,1-трис(п-гидроксифенил)этан триглицидиловый эфир или ароматическую эпоксидную смолу, полученную из монофенола, например, из резорцина (например, диглицидиловый эфир резорцина) или гидрохинона (например, диглицидиловый эфир гидрохинона). Другой пример представляет собой нонилфенил глицидиловый эфир. Кроме того, пример ароматической эпоксидной смолы включает эпоксиноволачную смолу, например, фенольную эпоксиноволачную смолу и крезольную эпоксиноволачную смолу. Алифатические эпоксидные компоненты содержат одну или более эпоксидных групп и не содержат ароматических колец. Внешняя фаза может содержать одну или более алифатических эпоксидных смол. Пример алифатической эпоксидной смолы включает C2-C30 алкил глицидиловый эфир; C3-C30 алкил 1,2-эпоксидную смолу; моно или мультиглицидиловый эфир алифатического спирта или полиола, такого как 1,4-бутандиол, неопентилгликоль, циклогексан диметанол, дибром-неопентилгликоль, триметилолпропан, политетраметилен-оксид, полиэтилен-оксид, полипропилен-оксид, глицерин и алкоксилированные алифатические спирты; или полиолы. Согласно одному из вариантов реализации алифатическая эпоксидная смола содержит одну или более циклоалифатических кольцевых структур. Например, алифатическая эпоксидная смола может содержать одну или более структур оксида циклогексена, например, две структуры оксида циклогексена.

Пример алифатической эпоксидной смолы, содержащей кольцевую структуру, включает гидрированный диглицидиловый эфир бисфенола A, гидрированный диглицидиловый эфир бисфенола F, гидрированный диглицидиловый эфир бисфенола S, бис(4-гидроксициклогексил)метан диглицидиловый эфир, 2,2-бис(4-гидроксициклогексил)пропан диглицидиловый эфир, 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат, 3,4-эпокси-6-метилциклогексилметил-3,4-эпокси-6-метилциклогексанкарбоксилат, ди(3,4-эпоксициклогексилметил)гександиоат, ди(3,4-эпокси-6-метилциклогексилметил)гександиоат, этиленбис(3,4-эпоксициклогексанкарбоксилат), этандиолди(3,4-эпоксициклогексилметиловый) простой эфир или 2-(3,4-эпоксициклогексил-5,5-спиро-3,4-эпокси)циклогексан-1,3-диоксан.

Типичная многофункциональная акриловая смола может включать триметилолпропан триакрилат, глицерин триакрилат, пентаэритритол триартилат, метакрилат, дипентаэритритол пентаакрилат, сорбитол триакрилат, сорбитол гексакрилат или любую их комбинацию. В другом примере акриловый полимер можно получить из мономера, содержащего алкильную группу с от 1 до 4 атомами углерода, глицидильную группу или гидроксиалкильную группу с от 1 до 4 атомами углерода. Типичные представители акриловых полимеров включают полиметилметакрилат, полиэтилметакрилат, полибутилметакрилат, полиглицидилметакрилат, полигидроксиэтилметакрилат, полиметилакрилат, полиэтилакрилат, полибутилакрилат, полиглицидилакрилат, полигидроксиэтилакрилат и их смеси.

Отверждающие или сшивающие агенты, которые можно использовать, зависят от выбранного вяжущего материала. Для отверждения фенольных новолачных смол, например, типичным отверждающим агентом является гекса. Также можно использовать и другие амины, например, этилендиамин; этилентриамин; метиламины, и предшественники отверждающих агентов, например, гидроксид аммония, взаимодействующий с формальдегидом с получением гекса. Подходящие количества отверждающего агента могут находиться в пределах диапазона, например, от 5 до 20 частей или от 8 частей до 15 частей по массе отверждающего агента на сто частей всей новолачной смолы. Следует понимать, что указанное отношение можно регулировать в зависимости от различных факторов, в том числе, например, от конкретных типов применяемых смол, необходимой степени отверждения и требуемых конечных свойств изделий, таких как прочность, твердость и производительность шлифования.

Согласно неограничивающему варианту реализации после отверждения можно получить связанный абразив, содержащий связанный монолитный корпус. Связанный монолитный корпус может содержать связующий материал и абразивные частицы. Согласно дополнительному неограничивающему варианту реализации связанный монолитный корпус может содержать трехмерную матрицу связующего материала, непрерывно проходящую через весь объем абразивной части связанного корпуса.

Армирующий слой

Согласно одному из вариантов реализации связанный абразив можно укрепить с помощью одного или более (например, двух или трех) армирующих слоев, которые могут быть в форме слоев, частичных слоев, дискретных узелков материала, распределенных по всему связующему материалу, и их комбинации. В настоящем документе термин «армирующий слой» может относиться к дискретному компоненту, который может быть выполнен из материала, отличающегося от связующего материала и абразивных частиц, используемых для изготовления абразивных слоев внутри корпуса связанного абразива. Согласно одному из вариантов реализации армирующий слой не содержит абразивных частиц. Что касается толщины связанного абразива, армирующий слой может быть встроен внутрь корпуса связанного абразива и такие связанные абразивы можно назвать «внутренне» армированными. Армирующий слой также может быть расположен вблизи передней и/или тыльной поверхности корпуса связанного абразива или прикреплен к указанной поверхности. Несколько армирующих слоев можно расположить на разных глубинах поперек толщины связанного абразива.

Некоторые армирующие слои могут иметь круглую конфигурацию. Внешняя периферия армирующего слоя может также иметь квадратную, шестиугольную или другую многоугольную конфигурацию. Можно также использовать наружные края неправильной формы. Подходящие некруглые формы, которые можно использовать, описаны в патентах США №№ 6749496 и 6942561, в полном объеме включенных в настоящий документ посредством ссылки. В некоторых случаях, когда связанный абразив находится в форме круга или диска, армирующий слой может проходить от внутреннего диаметра (края центрального отверстия) к самому наружному краю (т.е. периферийной поверхности) корпуса связанного абразива. Можно использовать частичные армирующие слои и в таких случаях армирующий слой может проходить, например, от крепежного отверстия до точки, расстояние до которой составляет по меньшей мере 30% вдоль радиуса, или, для некруглых форм, вдоль эквивалента самого большого «радиуса» корпуса связанного абразива. Например, частичный армирующий слой может проходить отрезок, составляющий по меньшей мере 60 %, по меньшей мере 70 %, по меньшей мере 75 %, по меньшей мере 80 %, по меньшей мере 85 %, по меньшей мере 90 %, по меньшей мере 95% или даже по меньшей мере 99% вдоль радиуса или, для некруглых форм, вдоль эквивалента самого большого «радиуса» корпуса связанного абразива. Согласно другим неограничивающим вариантам реализации частичный армирующий слой может проходить отрезок, составляющий не более 100%, например, не более 99%, не более 97%, не более 95%, не более 90%, не более 85%, не более 80%, не более 70% или даже не более 60% вдоль радиуса или эквивалента самого большого «радиуса» корпуса связанного абразива. Следует понимать, что частичный армирующий слой может проходить отрезок в пределах диапазона, включающего любые из минимальных и максимальных значений, перечисленных выше. Например, частичный армирующий слой может проходить отрезок в пределах диапазона от 60% до 100%, например, от 70% до 99% или от 80% до 90% вдоль радиуса или эквивалента самого большого «радиуса» корпуса связанного абразива.

Армирующий слой может содержать различные материалы, в том числе один материал или более одного типа материала, например, композиционный материал. Кроме того, связанный абразив согласно вариантам реализации, описанным в настоящем документе, может содержать один тип армирующего слоя или может содержать разные типы армирующих слоев, в которых можно использовать разные материалы относительно друг друга. Некоторые подходящие материалы армирующего слоя могут включать тканые материалы или нетканые материалы. Согласно неограничивающему варианту реализации корпус связанного абразива может по существу не содержать нетканый материал. Согласно по меньшей мере одному варианту реализации армирующий слой может содержать стеклянный материал, в том числе, но не ограничиваясь им, стекловолоконный материал. Согласно еще другим вариантам реализации армирующий слой может содержать волокно (например, Kevlar® (Кевлар)), базальт, углерод, тканые органические материалы (например, эластомеры, каучуки), комбинации материалов и т.д. Типичный армирующий слой может включать полимерную пленку (в том числе обработанные пленки), в том числе, например, полиолефиновую пленку (например, пленку из полипропилена, в том числе ориентированного в двух направлениях полипропилена), полиэфирную пленку (например, полиэтилентерефталатную пленку), полиамидную пленку, пленку из эфиров целлюлозы, металлическую фольгу, сетку, пену (например, природный губчатый материал или полиуретановую пену), ткань (например, ткань, сделанную из волокон или ямса, содержащую стекловолокно, сложный полиэфир, нейлон, шелк, хлопок, поликоттон или вискозное волокно), бумагу, вулканизированную бумагу, вулканизированную резину, вулканизированное волокно, нетканый материал или любую их комбинацию или их обработанные аналоги. Тканевая основа может быть тканой или вязально-прошивной. В конкретных примерах армирующий слой выбирают из группы, состоящей из бумаги, полимерной пленки, ткани, хлопка, поликоттона, вискозного волокна, сложного полиэфира, полинейлона, вулканизированной резины, вулканизированного волокна, стекловолоконной ткани, металлической фольги или любой их комбинации. В других примерах армирующий слой включает тканую стекловолоконную ткань. В конкретном примере связанный абразив может содержать один или более слоев стекловолокна, между которыми смешанные абразивные зерна или частицы связаны в связующем материале, таком как полимерная матрица. Применение армирующих слоев также может обеспечить сдвиг на границе раздела между армирующим слоем и соседним участком(ами) связанного абразива (содержащего абразивные зерна или частицы, распределенные в трехмерной матрице связующего материала). Следует понимать, что армирующий слой может состоять по существу из любого из перечисленных материалов или состоит по существу из двух или более из перечисленных материалов, указанных выше.

В конкретных примерах корпус связанного абразива может содержать по меньшей мере один или более стекловолоконных армирующих слоев, обеспеченных, например, в форме стекловолоконного полотна(полотен). Стекловолоконные полотна могут включать стекловолоконную ткань из очень тонких волокон из стекла. Стекловолоконное полотно может включать ткань перевивочного переплетения или ткань простого переплетенья. Используемое стекловолокно может включать E-стекло (алюмоборосиликатное стекло, содержащее менее 1 % масс. оксидов щелочных металлов). Другие типы стекловолокна могут включать, например, A-стекло (щелочно-известковое стекло с небольшим содержанием оксида бора или без оксида бора), E-CR-стекло (алюминий-известковое силикатное стекло, содержащее менее 1 % масс. оксидов щелочных металлов, с высокой кислотоустойчивостью), C-стекло (щелочно-известковое стекло с высоким содержанием оксида бора, применяемое, например, для штапельного стекловолокна), D-стекло (боросиликатное стекло с высокой диэлектрической проницаемостью), R-стекло (алюмосиликатное стекло без MgO и CaO с высокими механическими требованиями) или S-стекло (алюмосиликатное стекло без CaO, но с высоким содержанием MgO с высокой прочностью на растяжение).

Стекловолоконные полотна могут быть расположены в связанном абразиве, таком как шлифовальный круг из связанного абразива, любым подходящим способом. Согласно определенным вариантам осуществления можно избежать размещения стекловолоконного полотна на рабочей поверхности шлифовального круга. Любой из вариантов реализации, описанных в настоящем документе, можно укрепить с помощью по меньшей мере одного стекловолоконного полотна, имеющего отверстие, соответствующее крепежному отверстию шлифовального круга и того же диаметра, что и круг. Кроме того, можно использовать частичные армирующие слои из полотна, проходящие от крепежного отверстия через некоторый участок, но не весь радиус шлифовального круга, как можно использовать и другие способы размещения полотняного армирующего материала.

Армирующий слой можно охарактеризовать с помощью одного или более из следующих физических параметров: массы (г/м2), толщины (мм), количества отверстий на см и прочности на растяжение (МПа), которая может быть дополнительно определена с точки зрения прочности на растяжение каната (длинные компоненты полотна, которые непрерывно проходят по длине рулона) и прочности на растяжение заполнителя (короткие компоненты, которые проходят поперек направлению рулона). В некоторых случаях одно или более из используемых стекловолоконных полотен имеет минимальную прочность на растяжение, составляющую по меньшей мере 200 МПа. Другие факторы включают диаметр нити, количество покрытия, например, степень покрытия полотна с покрытием и другие факторы, известные в данной области техники.

Химические параметры могут относиться к химии покрытия, нанесенного на стекловолоконное полотно. В общем случае, имеются два типа химических «покрытий». Первое покрытие, называемое «проклеивающим», можно нанести на стекловолоконные пряди сразу же после их выхода из втулки, при этом указанное проклеивающее покрытие может содержать такие ингредиенты, как пленкообразующие вещества, смазывающие добавки, силаны, которые, например, могут быть диспергированы в воде. Проклеивающее покрытие может обеспечить защиту нитей от разрушения, связанного с обработкой (такого как истирание). Кроме того, такое покрытие может обеспечить защиту от истирания во время вторичной обработки, такой как тканье с получением полотна. Оперативное манипулирование свойствами, связанными с первым покрытием (проклеивающим покрытием), может влиять на совместимость стекловолокон со вторым покрытием, что, в свою очередь, может влиять на совместимость покрытия с полимерным связующим веществом. На стеклянное полотно можно нанести второе покрытие, при этом указанное второе покрытие традиционно содержит воск, применяемый главным образом для предотвращения «слеживаемости» полотен во время транспортировки и хранения. Во многих случаях второе покрытие может быть совместимо как с проклеивающим покрытием (первым покрытием), так и матричной смолой, для которой предназначен армирующий материал.

Связанные абразивы, такие как инструменты в виде шлифовального круга из связанного абразива, содержащие или не содержащие один или более армирующих слоев, можно получить путем объединения абразивных зерен или частиц, связующего материала, например, органического материала (смолы) или неорганического материала, и во многих случаях других ингредиентов, таких как, например, наполнители, вещества для улучшения технологических свойств, смазывающие добавки, сшивающие агенты, антистатические средства и т.д.

Различные ингредиенты можно добавлять в любом подходящем порядке и смешивать с применением известных методов и оборудования, такого как, например, смесители Эйриха, например, модель RV02, Littleford, смесители типа чаши и другие. Полученные в результате смеси можно использовать для формования прессовки. В настоящем документе термин «прессовка» относится к заготовке, которая сохраняет свою форму на следующей стадии технологического процесса, но в целом не имеет достаточной прочности для постоянного поддержания своей формы. Прессовка также может относиться к заготовке, которая еще окончательно не доделана, или имеются дополнительные процессы, которые должны быть закончены перед превращением прессовки в окончательно сформированный связанный абразив. Например, полимерное связующее вещество, присутствующее в прессовке, находится в неотвержденном или неполимеризованном состоянии. Прессовку предпочтительно формуют в форме требуемого изделия, в том числе, например, в виде шлифовального круга из связанного абразива (с применением холодного, теплого или горячего формования).

В прессовку можно включить один или более армирующих слоев. Например, первая часть смеси, содержащей один или более типов абразивных зерен или частиц и связующий материал, может быть размещена и распределена в нижней части соответствующей полости пресс-формы и затем покрыта первым армирующим слоем. Затем вторую часть смеси связующего вещества/абразива можно расположить и распределить поверх первого армирующего слоя. При необходимости, можно нанести дополнительные армирующие слои и/или слои смеси связующего вещества/абразива. Количество смеси, добавленной для получения определенной толщины слоя, можно изменять в соответствии с предполагаемыми целями применения абразивного изделия. Для придания формы армированной прессовке можно использовать и другие подходящие последовательности и/или методы. Например, перед нанесением первой смеси в полость пресс-формы можно вставить лист бумаги или стекловолоконную сетку или полотно или лист бумаги со стекловолоконной сеткой или полотном.

В некоторых конфигурациях слои, содержащие один или более типов абразивных частиц и связующий материал (также называемые в настоящем документе «абразивными слоями»), могут отличаться друг от друга в отношении одной или нескольких характеристик, таких как, например, толщина слоя, состав слоя (например, количества и типы используемых ингредиентов, зернистость, форма зерна, пористость), материалы наполнителя, состав связующего вещества, содержание связующего вещества, содержание абразива, состав абразивных частиц, пористость, размер пор, распределение пористости, тип пористости (т.е. закрытая и/или открытая пористость) и т.п.

Для получения связанного абразива, такого как шлифовальный круг из связанного абразива, первый абразивный слой, a1 (содержащий абразивные частицы и связующий материал), укладывают в пресс-форму. Первый армирующий слой V1 размещают на первый абразивный слой a1, а затем укладывают второй абразивный слой, a2, который может таким же или отличаться от первого абразивного слоя, a1. Второй армирующий слой, V2 (который может таким же или отличаться от V1), можно расположить поверх второго абразивного слоя, a2. При необходимости, для покрытия второго армирующего слоя, V2,можно использовать третий абразивный слой, a3, содержащий абразивные частицы и связующий материал. Третий абразивный слой a3 может быть таким же или отличаться от одного или более абразивных слоев a1 и/или a2. Для получения требуемого количества абразивных и армирующих слоев можно добавлять дополнительные армирующие и абразивные слои, по существу как описано в настоящем документе. При другом подходе первый армирующий слой V1 помещают на дно пресс-формы и покрывают первым абразивным слоем a1, при этом дополнительные абразивные и армирующие слои размещают, как описано выше. Возможны также конфигурации, в которых соседние абразивные слои an и an+1 не разделены армирующим слоем, как и конфигурации, в которых два или более армирующих слоя, например, Vn и Vn+1, не разделены абразивным слоем. К основным поверхностям шлифовального круга также можно прикрепить наклейки, сделанные из бумаги или полимера. Такие наклейки можно использовать для распознавания шлифовальных кругов. Указанные наклейки можно прикрепить к шлифовальному кругу в процессе изготовления шлифовального круга или нанести после отверждения.

Индивидуальная толщина смешанных слоев может быть по существу одинаковой. В некоторых случаях толщина смешанных слоев может быть разная. Разницу в толщине между любыми двумя смешанными слоями можно рассчитать с помощью формулы [(tab1-tab2)/tab1]×100%, где tab1 представляет собой большую толщину из толщин двух смешанных слоев и tab2 представляет собой меньшую толщину относительно tab1. Например, разница в толщине между двумя абразивными слоями может составлять по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 20%, по меньшей мере 25%, по меньшей мере 30% или даже по меньшей мере 50%. Технически предусмотренные различия в толщинах между двумя абразивными слоями могут способствовать обеспечению некоторых механических свойств и преимуществ с точки зрения производительности шлифования. Наряду с изменениями толщины или альтернативно им, абразивные слои и/или армирующие слои могут отличаться с точки зрения состава, используемых материалов и/или других свойств.

Наполнитель

Любой из абразивных слоев согласно вариантам реализации, описанным в настоящем документе, может включать один или более наполнителей, которые могут содержаться в связующем веществе. Согласно одному из вариантов реализации наполнитель может содержать порошки, гранулы, шарики, волокна или их комбинацию. Согласно другому варианту реализации наполнитель может содержать неорганический материал, органический материал или их комбинацию. Например, подходящие наполнители могут включать песок, карбид кремния, пеноглинозем, боксит, хромиты, магнезит, доломиты, вспененный муллит, бориды, диоксид титана, углеродосодержащие продукты (например, сажу, кокс или графит), древесную муку, глину, тальк, гексагональный нитрид бора, дисульфид молибдена, полевой шпат, нефелиновый сиенит, стекловолокна, стеклянные шарики, CaF2, KBF4, криолит (Na3AlF6), криолит калия (K3AlF6), пириты, ZnS, сульфид меди, минеральное масло, фториды, карбонаты, карбонат кальция или их комбинацию. Согласно дополнительному варианту реализации наполнитель может содержать антистатическое средство, оксид металла, смазывающую добавку, средство повышения пористости, красящее вещество или их комбинацию. Примеры смазывающих добавок могут включать стеариновую кислоту, глицеролмоностеарат, графит, углерод, дисульфид молибдена, шарики из воска, карбонат кальция, фторид кальция или любую их комбинацию. Примеры оксидов металлов могут включать известь, оксид цинка, оксид магния или любую их комбинацию.

Отметим, что наполнители могут быть функциональными, такими как диспергирующие средства, добавляемые к размалываемому материалу, смазывающие добавки и средства повышения пористости. В альтернативных случаях наполнители можно использовать для обеспечения функциональных и/или эстетических свойств, например, красящие вещества. Согласно одному из вариантов реализации наполнители могут отличаться от абразивных частиц. Согласно еще другому варианту реализации наполнитель может содержать вторичные абразивные зерна.

Согласно одному из вариантов реализации количество наполнителя может составлять по меньшей мере 1 часть на массу относительно всей массы всей композиции, например, по меньшей мере 2 части, по меньшей мере 3 части, по меньшей мере 4 части или даже по меньшей мере 5 частей. Согласно другому варианту реализации количество наполнителя может составлять не более 30 частей, например, не более 28 частей, не более 27 частей или даже не более 25 частей по массе в расчете на массу всей композиции. Следует понимать, что количество наполнителя может находиться в пределах диапазона, включающего любые от минимального до максимального значений, перечисленных выше. Например, количество наполнителя может находиться в пределах диапазона от 1 и 30 частей, например, от 2 частей до 28 частей или от 5 до 25 частей по массе в расчете на массу всей композиции.

Связанный абразив или его смешанный слой(и) можно получить таким образом, чтобы он содержал по меньшей мере 20 % об. связующего материала относительно общего объема связанного абразива или конкретного объема абразивного слоя. Например, можно использовать по меньшей мере 30 % об., по меньшей мере 40 % об., по меньшей мере 50 % об. или даже по меньшей мере 60 % об. Тем не менее, согласно другому варианту реализации содержание связующего материала может составлять не более 90 % об., например, не более 80 % об., или не более 70 % об., или не более 60 % об., или не более 50 % об., или не более 40 % об. Следует понимать, что корпус или слой абразива внутри корпуса может иметь содержание связующего материала в пределах диапазона, включающего любые из минимальных и максимальных процентов, перечисленных выше.

Связанный абразив (или данный слой абразива внутри корпуса связанного абразива) может иметь конкретное содержание абразивных частиц, например, по меньшей мере 20 % об. абразивных частиц от общего объема корпуса или слоя абразива внутри корпуса, например, по меньшей мере 35 % об., или по меньшей мере 45 % об., или по меньшей мере 55 % об., или по меньшей мере 60 % об., или по меньшей мере 65 % об. абразивных частиц. Тем не менее, согласно другим неограничивающим вариантам реализации содержание абразивных частиц может составлять не более 90 % об., или не более 80 % об., или не более 70 % об., или не более 60 % об., или не более 50 % об., или не более 40 % об. Следует понимать, что корпус или слой абразива внутри корпуса может иметь содержание абразивных частиц в пределах диапазона, включающего любые из минимальных и максимальных процентов, указанных выше.

Корпус связанного абразива, описанный в настоящем документе, можно изготовить таким образом, чтобы он имел определенную пористость. Пористость можно установить таким образом, чтобы обеспечить определенные рабочие характеристики связанного абразива, в том числе такие параметры, как твердость, прочность и начальная жесткость, а также пространство и средство для удаления стружки. Пористость может быть равномерно или неравномерно распределена по всему корпусу связанного абразива и может представлять собой собственную пористость, обеспеченную за счет расположения зерен внутри связующей матрицы, формы абразивных зерен и/или применяемых предшественников связующего вещества, условий прессования, условий отверждения и т.д., или может быть образована за счет применения веществ, вызывающих образование пор. Могут присутствовать оба типа пористости.

Пористость может быть закрой и/или взаимосвязанной (открытой). В «закрытом» типе пористости поры обычно являются дискретными относительно друг друга и не взаимосвязаны. Напротив, «открытая» пористость представляет собой поры, которые взаимосвязаны друг с другом и создают объединенную сеть каналов.

Окончательно сформированные связанные абразивы могут иметь пористость, составляющую по меньшей мере 0,1 % об., например, по меньшей мере 1 % об., по меньшей мере 2 % об., по меньшей мере 3 % об. или даже по меньшей мере 5 % об. в расчете на общий объем абразивных слоев в корпусе связанного абразива. Согласно другим неограничивающим вариантам реализации пористость может составлять не более 40 % об., например, не более 35 % об., не более 30 % об., не более 25 % об. или не более 20 % об., не более 15 % об., не более 10 % об. или даже не более 5 % об. от общего объема абразивных слоев внутри корпуса связанного абразива. Следует понимать, что пористость связанного абразива может находиться в пределах диапазона, включающего любые из минимальных и максимальных значений, перечисленных выше, например, в пределах диапазона от 0 % об. до 40 % об. Например, пористость связанных абразивов, описанных в настоящем документе, (или их смешанного слоя) может находиться в пределах диапазона от 0 % об. до 30 % об., например, от 1 % об. до 25 % об. или от 5 % об. до 25 % об.

Методы, которые можно использовать для получения связанного абразива, в том числе, например, шлифовального круга из связанного абразива, содержащего или не содержащего армирующий слой, могут включать холодное прессование, теплое прессование или горячее прессование. Согласно конкретному варианту реализации способ получения абразивных изделий, предложенных в настоящем документе, может включать холодное прессование. При холодном прессовании материалы в пресс-форме поддерживают при приблизительно температуре окружающей среды, например, менее 30º градусов по шкале Цельсия (C). К материалам в пресс-форме можно приложить силу. Например, приложенная сила может составлять по меньшей мере 40 тонн. Приложенная сила может составлять не более 2000 тонн. Приложенная сила может находиться в пределах диапазона от 100 тонн до 2000 тонн. Альтернативно, к материалам можно приложить давление с помощью подходящих средств, таких как гидравлический пресс. Приложенное давление может находиться, например, в диапазоне от 4,2 кг/см2 (60 psi или 0,03 tsi (тонна на кв. дюйм)) до 8,4 кг/см2 (120 psi или 0,06 tsi), от 70,3 кг/см2 (0,5 tsi) до 2109,3 кг/см2 (15 tsi) или от 140,6 кг/см2 (1 tsi) до 843,6 кг/см2 (6 tsi). Время выдерживания внутри пресса может составлять, например, от менее 2,5 секунд до 1 минуты.

Шлифовальные круги можно формовать по отдельности или можно сформовать большие «кирпичи», из которых впоследствии вырезают отдельные шлифовальные круги. Согласно одному из вариантов реализации различных смешанные абразивные слои, содержащие абразивное зерно, смолу и наполнители, материал стекловолоконного армирующего и барьерного слоя можно последовательно помещать в полость пресс-формы в подходящей конфигурации. Барьерный слой может служить в качестве самых наружных слоев такой стопки. Всю стопку можно спрессовать, используя силы, соизмеримые с величинами давления, приведенными выше. Барьерный слой может прилипать к абразивной смеси и таким образом в конечном счете связываться «на месте» с абразивным шлифовальным кругом в результате процесса отверждения.

Согласно другому варианту реализации можно получить смесь, содержащую материал предшественника связующего вещества и абразивные частицы. Такая смесь также может содержать другие компоненты, такие как необходимый наполнитель, вторичные абразивные частицы или и то и другое, как указано в вариантах реализации, описанных в настоящем документе. Смесь можно сформировать в виде прессовки, используя формовочное устройство, такое как пресс-форма, и одновременно соединить с барьерным слоем. Прессовка может содержать абразивные частицы, содержащиеся в материале предшественника связующего вещества. Согласно конкретному варианту реализации материал барьерного слоя можно соединить с армирующей частью, такой как стекловолоконный армирующий материал, с получением конструкции барьерного слоя, и затем указанную конструкцию барьерного слоя можно поместить в пресс-форму перед или после размещения в пресс-форме указанной смеси. Армирующая часть конструкции барьерного слоя может находиться в непосредственном контакте со смесью. При необходимости, конструкцию барьерного слоя можно поместить в нижней части пресс-формы, покрывая верхнюю поверхность смеси, или и то и другое, так что при формовании прессовки конструкция барьерного слоя соединяется с одной или каждой основной поверхностью прессовки. Более конкретно, армирующую часть барьерной конструкции непосредственно соединяют с прессовкой. Прессовку можно оставить отверждаться с получением связанного корпуса, содержащего абразивные частицы, содержащиеся в связующем материале. Во время отверждения прессовки армирующая часть соединяется с корпусом и барьерный слой соединяется с армирующей частью, так что указанный барьерный слой образует наружную поверхность связанного корпуса.

Однако следует понимать, что для получения абразивных изделий можно использовать теплое прессование или горячее прессование. Теплое прессование и горячее прессование аналогичны операциям холодного прессования за исключением того, что во время применения давления можно использовать более высокие температуры.

Согласно вариантам реализации, в которых используют органический связующий материал, связанный абразив можно получить путем отверждения органического связующего материала. В настоящем документе термин «конечная температура отверждения» представляет собой температуру, при которой формованное изделие выдерживают для осуществления полимеризации, например, сшивания, органического связующего материала с получением, тем самым, готовой композиции связующего материала, хотя сшивание может начаться при более низких температурах. Температуру отверждения можно использовать во время других процессов, например, во время операции холодного прессования. Альтернативно, в некоторых процессах согласно вариантам реализации, описанным в настоящем документе, можно использовать отдельную стадию отверждения, которая может быть отделена от других процессов, таких как операция холодного прессования. В таком случае можно сначала провести операцию прессования и неотвержденное абразивное изделие можно удалить из пресса и поместить в камеру с контролируемой температурой для облегчения отверждения. В настоящем документе «сшивание» относится к химической реакции(ям), которая протекает(ют) в присутствии тепла и часто в присутствии сшивающего агента, такого как «гекса» или гексаметилентетрамин, посредством чего происходит затвердевание композиции органического связующего вещества. В общем случае, формованное изделие можно выдерживать при конечной температуре отверждения в течение определенного периода времени, например, от 6 часов до 48 часов, от 10 до 36 часов, или до тех пор, пока центральная часть массы формованного изделия не достигнет температуры сшивания и не обеспечит требуемые рабочие характеристики шлифования (например, плотность поперечной связи).

Выбор температуры отверждения зависит, например, от таких факторов, как тип используемого вяжущего материала, прочность, твердость и требуемая производительность шлифования. Согласно определенным вариантам реализации температура отверждения может находиться в диапазоне, составляющем от по меньшей мере 100ºC до не более 250º C. Согласно более конкретным вариантам реализации, в которых используют органические связующие вещества, температура отверждения может находиться в диапазоне, составляющем от по меньшей мере 150ºC до не более 230º C. Полимеризация новолачных смол может происходить при температуре, составляющей от по меньшей мере 110º C до не более 225ºC. Резольные смолы могут полимеризоваться при температуре, составляющей от по меньшей мере 100º C до не более 225º C. Некоторые новолачные смолы, подходящие для применения в вариантах реализации, описанных в настоящем документе, могут полимеризоваться при температуре, составляющей от по меньшей мере 110º C до не более 250º C.

Барьерный слой

Один или более барьерных слоев можно использовать на корпусе связанного абразива для обеспечения улучшенных рабочих характеристик абразивного инструмента. Например, один или более барьерных слоев можно нанести на определенные поверхности корпуса связанного абразива для ограничения поглощения некоторых веществ (например, воды) корпусом, в том числе, например, связующим материалом, что может способствовать улучшению рабочих характеристик абразивного инструмента.

Согласно одному из вариантов реализации корпус связанного абразива может находиться в непосредственной близости с барьерным слоем для обеспечения конструкции абразивного инструмента, описанного в настоящем документе. Согласно конкретным вариантам реализации барьерный слой может находиться в непосредственном контакте (т.е. примыкать) с по меньшей мере одной основной поверхностью, содержащей связующий материал и абразивные частицы, корпуса связанного абразива. Согласно даже более конкретному варианту реализации барьерный слой может быть непосредственно связан с по меньшей мере одной основной поверхностью, содержащей связующий материал и абразивные частицы, корпуса связанного абразива, так что барьерный слой не будет отделен от связанного абразива во время работы абразивного инструмента. Согласно конкретному неограничивающему варианту реализации барьерный слой может соединяться непосредственно с основной поверхностью связанного корпуса без применения адгезива между связанным корпусом и барьерным слоем.

Согласно неограничивающему варианту реализации армирующий слой может соединяться с основной поверхностью связанного корпуса и ограничивать самую наружную поверхность связанного корпуса, при этом барьерный слой может соединяться с армирующим слоем. На фиг. 2A приведено изображение поперечного сечения части абразивного инструмента 200. Абразивный инструмент 200 содержит барьерный слой 202, лежащий поверх армирующего слоя 230, который прикреплен к основной поверхности связанного корпуса 206. Армирующий слой 230 может содержать любой из армирующих материалов, описанных в настоящем документе. В конкретном примере армирующий слой 230 может содержать стекловолокно. Более конкретно, армирующий слой 230 может состоять по существу из стекловолокна. Согласно другому варианту реализации армирующий слой можно нанести на обе основные поверхности связанного корпуса, при этом барьерный слой может соединяться с армирующим слоем.

Согласно другому неограничивающему варианту реализации промежуточный слой можно нанести между армирующим слоем и барьерным слоем для облегчения формования абразивного инструмента. Промежуточный слой может быть связан с армирующим слоем с одной стороны и с барьерным слоем с противоположной стороны. Согласно еще одному конкретному неограничивающему варианту реализации промежуточный слой может содержать нетканый материал, такой как нетканый флис.

Согласно другим вариантам реализации барьерный слой может находиться в непосредственном контакте с основной поверхностью, периферийной поверхностью или обеими поверхностями связанного корпуса. На фиг. 2B приведено изображение поперечного сечения части абразивного инструмента согласно одному из вариантов реализации. Абразивный инструмент 200 содержит барьерный слой 202, лежащий поверх корпуса 206 связанного абразива. Корпус 206 содержит основные поверхности 208 и 210, из которых барьерный слой 202 граничит с основной поверхностью 208. На фиг. 2C, корпус 206 может располагаться поверх барьерного слоя 202, при этом основная поверхность 210 находится в непосредственном контакте с барьерным слоем 202. Альтернативно, абразивный инструмент 200 может содержать более одного барьерных слоев. Кроме того, барьерный слой может находиться в непосредственном контакте с одной или более основными поверхностями корпуса связанного абразива. На фиг. 2D приведено изображение поперечного сечения части корпуса связанного абразива, содержащей барьерный слой согласно одному из вариантов реализации. Как показано, корпус 206 связанного абразива можно расположить между первым барьерным слоем 202 и вторым барьерным слоем 204. Например, барьерный слой 202 может находиться в непосредственном контакте с основной поверхностью 208 и барьерный слой 204 может находиться в непосредственном контакте с основной поверхностью 210.

Хотя барьерные слои 202 и 204 показаны как отдельные слои, следует понимать, что указанные барьерные слои 202 и 204 могут включать более одного слоя (т.е. пленки), как описано в вариантах реализации, приведенных в настоящем документе.

Согласно одному из вариантов реализации барьерный слой может покрывать всю площадь основной поверхности корпуса. Согласно дополнительному варианту реализации барьерный слой может не проходить поверх периферийной поверхности, проходящей между основными поверхностями корпуса. На фиг. 3A барьерный слой 302 может перекрывать основную поверхность 306 корпуса связанного абразива 312, не проходя поверх периферийной поверхности 310. На фиг. 3B барьерный слой 302 может покрывать основную поверхность 306 корпуса 312 и проходить поверх по меньшей мере части периферийной поверхности 310. Альтернативно, на фиг. 3C, барьерный слой 302 может покрывать основную поверхность 306 и проходить таким образом, чтобы покрывать все площади периферийной поверхности 310 корпуса 312. Согласно другим неограничивающим вариантам реализации барьерный слой, связанный с основной поверхностью 306, может иметь другой состав, чем барьерный слой, связанный с периферийной поверхностью 310. Согласно таким вариантам реализации может быть необязательным удаление барьерного слоя перед применением абразивного инструмента. Например, барьерный слой можно удалить во время работы абразивного инструмента, например, шлифования или резки, не препятствуя процессу работы. В качестве другого примера, барьерный слой можно получить таким образом, чтобы силы, возникающие во время применения абразивного инструмента, могли быть достаточными для селективного удаления по меньшей мере части барьерного слоя и оголения по меньшей мере части рабочей поверхности связанного абразива. Удаление барьерного слоя может происходить без ущерба для истирающей способности связанного абразива.

Согласно одному из вариантов реализации барьерный слой может включать один слой или включать более одного слоя, при этом каждый дискретный слой можно рассматривать как пленку. Согласно одному из вариантов реализации барьерный слой может содержать металлсодержащую пленку. Металлсодержащая пленка может содержать металл или металлический сплав. В частности, металл можно выбрать из группы, состоящей из алюминия, железа, олова, меди, скандия, титана, ванадия, хрома, марганца, никеля, цинка, иттрия, циркония, ниобия, молибдена, серебра, палладия, кадмия, тантала, вольфрама, платины, золота и их комбинации. Металлический сплав может включать сплав, содержащий один или более из металлов, перечисленных в настоящем документе. Кроме того, металлсодержащая пленка может состоять по существу из любого из металлов, перечисленных выше. Кроме того, металлсодержащая пленка может состоять по существу из металлического сплава, выполненного из двух или более из металлов, перечисленных выше.

Согласно другому варианту реализации барьерный слой может включать полимерсодержащую пленку. Полимерсодержащая пленка может содержать полимер. Согласно конкретному варианту реализации полимерсодержащая пленка может состоять по существу из полимера. Примеры полимера могут включать термопластичные полимеры, термореактивные полимеры или т.п. Согласно конкретному варианту реализации полимер можно выбрать из группы, состоящей из термопластичного и термореактивного материала. Примеры термопластичного материала могут включать поли(метилметакрилат) (PMMA), полибензимидазол, полиэтилен, полипропилен, полистирол, поливинилхлорид, политетрафторэтилен, термопластичный эластомер или любую их комбинацию. Примеры термореактивного материала могут включать сложный полиэфир, полиуретаны, фенолформальдегидную смолу, эпоксидную смолу, полиимид или любую их комбинацию. Согласно более конкретному варианту реализации полимер выбирают из группы, состоящей из полиамида, полиолефина, сложного полиэфира, полипропилена, поливинила, эпоксидной смолы, смолы, полиуретанов, каучука, полиимида, фенольной смолы, полибензимидазола, ароматического полиамида, иономеров (например, ионсодержащих полимеров и ионсодержащих сополимеров) и их комбинации. Типичные иономеры могут содержать кислотную группу, частично или полностью нейтрализованную ионом металла, таким как цинк, цезий, натрий, магний, кальций или калий. Кислотная группа может представлять собой кислотную группу акриловой кислоты, карбоновой кислоты, метакриловой кислоты, сульфоновой кислоты и их сополимеры. Согласно более конкретному варианту реализации полимер состоит по существу из полиэтилентерефталата.

Согласно другому варианту реализации барьерный слой может содержать двуосноориентированный материал. Типичный двуосноориентированный материал может включать сложный полиэфир, такой как полиэтилентерефталат, полиамид, такой как Нейлон 6,6 и Нейлон 6, и полиолефин, такой как полипропилен. Согласно дополнительному варианту реализации полимерсодержащая пленка может содержать двуосноориентированный материал. В частности, полимерсодержащая пленка может состоять по существу из двуосноориентированного материала, такого как двуосноориентированный полиэтилентерефталат или двуосноориентированный нейлон. Более конкретно, полимерсодержащая пленка может представлять собой двуосноориентированную полиэтилентерефталатную пленку или двуосноориентированную нейлоновую пленку. Согласно другому варианту реализации полимерсодержащая пленка может иметь определенную прочность на растяжение, которая может способствовать получению абразивного инструмента с улучшенными свойствами и/или производительностью. Например, полимерсодержащая пленка может иметь прочность на растяжение в продольном направлении, составляющую по меньшей мере 25000 psi (примерно 172 МПа), например, по меньшей мере 28000 psi (примерно 193 МПа) или по меньшей мере 29000 psi (примерно 200 МПа). В другом примере прочность на растяжение в продольном направлении может составлять не более 35000 psi (примерно 241 МПа), например, не более 32000 psi (примерно 221 МПа). В дополнительном примере прочность на растяжение в продольном направлении может находиться в пределах диапазона, включающего любые из минимальных и максимальных значений, перечисленных в настоящем документе, например, в пределах диапазона от по меньшей мере 25000 psi (примерно 172 МПа) до не более 35000 psi (примерно 241 МПа). В еще другом примере полимерсодержащая пленка может иметь прочность на растяжение в поперечном направлении, составляющую по меньшей мере 32000 psi (примерно 221 МПа), например, по меньшей мере 34000 psi (примерно 234 МПа). Дополнительно или альтернативно, прочность на растяжение в поперечном направлении может составлять не более 41000 psi (примерно 283 МПа), например, не более 39000 psi (примерно 368 МПа). В дополнительном примере прочность на растяжение в поперечном направлении может находиться в пределах диапазона, включающего любые из минимальных и максимальных значений, перечисленных в настоящем документе, например, в пределах диапазона, составляющего от по меньшей мере 32000 psi (примерно 221 МПа) до не более 41000 psi (примерно 283 МПа). Как описано в настоящем документе, прочность на растяжение измеряли согласно стандарту ASTM-D882.

Следует понимать, что барьерный слой может состоять по существу из любого из перечисленных материалов или состоит по существу из двух или более из перечисленных материалов, указанных выше. Согласно конкретному варианту реализации барьерный слой может по существу не содержать эпоксидной смолы. Согласно другому конкретному варианту реализации барьерный слой может по существу не содержать парафин. Согласно еще другому конкретному варианту реализации барьерный слой может по существу не содержать воск.

В некоторых случаях барьерный слой может содержать более одного слоя, например, комбинацию пленок согласно вариантам реализации, описанным в настоящем документе. Как показано на фиг. 4A, барьерный слой 410 может содержать полимерсодержащую пленку 402, лежащую поверх металлсодержащей пленки 404. В частности, полимерсодержащая пленка может быть непосредственно связана с металлсодержащей пленкой, что может способствовать повышению устойчивости структуры барьерного слоя. Барьерный слой также может содержать более одной металлсодержащей пленки, полимерсодержащей пленки или комбинацию из нескольких слоев указанных пленок. На фиг. 4B - 4D приведены некоторые типичные конфигурации барьерного слоя 410. На фиг. 4B изображена металлсодержащая пленка 304, расположенная между двух полимерсодержащих пленок 402 и 406. На фиг. 4C полимерсодержащая пленка 402 расположена между полимерсодержащей пленкой 406 и металлсодержащей пленкой 404, как показано на фиг. 4C. Согласно конкретному варианту реализации полимерсодержащую пленку, металлсодержащую пленку или обе указанные пленки можно обработать агентом, который может способствовать адгезии, таким как силан, для улучшения связывания связанного корпуса и барьерного слоя.

Согласно другому варианту реализации барьерный слой может содержать один или более соединительных слоев, расположенных между соседними пленками. Соединительный слой может содержать полимер, такой как адгезив, для облегчения связывания неодинаковых слоев, которые в противном случае могут не приклеиться друг к другу. Например, соединительный слой можно поместить между ПЭТ пленкой и металлсодержащим слоем или полимерсодержащим слоем.

Согласно еще другому варианту реализации барьерный слой может содержать герметизирующий слой на основе полимера для облегчения связывания барьерного слоя и связанного корпуса. Согласно еще одному конкретному неограничивающему варианту реализации герметизирующий слой может содержать материал на основе полиэтилена с определенной температурой плавления, которая может способствовать образованию абразивного инструмента с улучшенными свойствами и/или производительностью. Например, температура плавления может составлять не более 200 °C, например, не более 180 °C или не более 160 °C. В другом примере температура плавления может составлять по меньшей мере 100 °C, например, по меньшей мере 120 °C. Согласно дополнительному варианту реализации температура плавления может иметь любое из минимальных и максимальных значений, перечисленных в настоящем документе, например, лежать в пределах диапазона от по меньшей мере 100 °C до не более 200 °C. Согласно более конкретному варианту реализации герметизирующий слой может содержать материал на основе линейного полиэтилена низкой плотности. Согласно другому варианту реализации герметизирующий слой может содержать иономер. Иономер может включать поли(этилен-со-метакриловую кислоту), нейтрализованную ионом, в том числе ионом цинка, цезия, натрия, магния, кальция, калия или их комбинацией. Следует понимать, что различные комбинации одной или более металлсодержащих пленок или полимерсодержащих пленок находятся в пределах объема настоящих вариантов реализации, при этом многие другие конфигурации барьерного слоя, содержащего более одного слоя металлсодержащих пленок и полимерсодержащих пленок, будут возможны и будут находиться в рамках объема вариантов реализации, описанных в настоящем документе.

Согласно конкретному варианту реализации барьерный слой может содержать полимерсодержащую пленку, расположенную между множеством металлсодержащих слоев, в том числе, например, двух металлсодержащих пленок. Две металлсодержащие пленки могут содержать одинаковый металлический материал, такой как алюминий, однако это не всегда необходимо. Полимер может включать любой из полимеров, перечисленных в настоящем документе, в том числе, например, полиэтилен. В частности, барьерный слой может представлять собой двухсторонний отражающий алюминиевый слой с полиэтиленовым тканым армирующим материалом, расположенным между двумя слоями алюминия.

Согласно другому конкретному варианту реализации барьерный слой может включать металлсодержащую пленку и полимерсодержащую пленку. Полимерсодержащую пленку можно поместить между корпусом связанного абразива и металлсодержащей пленкой. Согласно более конкретному варианту реализации полимерсодержащая пленка может находиться в непосредственном контакте с металлсодержащей пленкой. Согласно другому более конкретному варианту реализации металлсодержащая пленка может представлять собой самый наружный слой барьерного слоя.

Согласно другому конкретному варианту реализации барьерный слой может содержать множество пленок. Барьерный слой может содержать первую полимерсодержащую пленку, вторую полимерсодержащую пленку, металлсодержащую пленку, третью полимерсодержащую пленку и четвертую полимерсодержащую пленку. Первая полимерсодержащая пленка может содержать двуосноориентированный нейлон, ПЭТ или полипропилен. Вторая полимерсодержащая пленка может содержать полиэтилен. Металлсодержащая пленка может представлять собой фольгу. Третья полимерсодержащая пленка может содержать полиэтилен. Четвертая полимерсодержащая пленка может содержать полиэтилен, такой как соэкструдированный полиэтилен. Согласно даже более конкретному варианту реализации четвертая полимерсодержащая пленка может представлять собой самый наружный слой барьерного слоя, обращенный в сторону от корпуса связанного абразива. В другом более конкретном корпусе металлсодержащая пленка может представлять собой самый наружный слой барьерного слоя. Следует понимать, что любые из перечисленных выше пленок и соответствующих материалов включают пленки, которые состоят по существу из соответствующих материалов, как указано выше. Например, четвертая полимерсодержащая пленка может состоять по существу из соэкструдированного полиэтилена.