Макромерный предшественник стабилизатора для полимерполиолов - RU2219193C2

Код документа: RU2219193C2

Чертежи

Описание

Изобретение относится к макромеру, который приемлем в качестве предшественника стабилизатора в полимерполиолах. Более конкретно, настоящее изобретение относится к способу получения макромера, который приемлем в качестве предшественника стабилизатора в полимерполиолах, к макромеру, получаемому этим способом, к способу получения полимерполиолов с использованием этого макромера и к полимерполиолам, получаемым этим способом.

В контексте настоящего изобретения макромер представляет собой соединение, молекула которого содержит, по меньшей мере, одну или более способных к полимеризации двойных связей, и один или более полиольных концевых остатков (хвостов). Двойная связь может сополимеризоваться с этиленненасыщенными мономерами, становясь, таким образом, частью полимерной цепочки. Полиольные хвостовые остатки, выступающие из полимерной цепочки, совместимы со средой жидкого полиола, в которой диспергирован полимер, стабилизируя таким образом дисперсию. Концепция использования макромеров в качестве предшественников стабилизаторов дисперсии в полимерполиольных системах известна, о чем свидетельствуют, например, публикации US-A-4390645, US-A-5364906 и ЕР-А-0461800.

Полимерполиолы обычно используются при производстве эластичных полиуретановых пен. Эластичные полиуретановые пены находят широкое применение. Основными областями их применения являются автомобильная и авиационная промышленность, изготовление мебельной обшивки и технических изделий. Например, полностью изготовленные из пены сиденья, верхние мягкие подушки для сидений и ограничители для спины и головы широко используются в легковых автомобилях и самолетах. Другие примеры применения включают использование эластичных полиуретановых пен в качестве основы для ковровых покрытий, подстилок и матрасов, вспененных сидений мопедов, прокладок между деталями автомобиля и его пустотами, краевых уплотнений воздушных фильтров для двигателей и изолирующих слоев на элементах автомобиля и элементах двигателя с целью снижения звука и вибрации. Следует отметить, что при каждом конкретном применении предъявляются свои требования к используемой эластичной пене. Важными характеристиками в этой связи являются плотность, жесткость, упругость пены и ее поведение при деформации, и для того, чтобы удовлетворять каждому варианту применения, эти характеристики должны быть оптимально сбалансированы и отрегулированы.

Проблема, обычно возникающая при производстве полимерполиолов, то есть системы, в которой полимер стабильно диспергирован в основном полиоле, состоит в получении полимерполиола, имеющего как относительно высокое содержание твердого полимера, так и достаточно низкую вязкость для облегчения работы с ним. Полимерполиол, имеющий такое сочетание свойств, предпочтителен с точки зрения свойств любой полиуретановой пены, производимой из такого полимерполиола. Для того чтобы полимерные частицы могли быть стабильно диспергированы в жидкой среде полиола, обычно требуется предшественник стабилизатора дисперсии.

В публикации JP-A-02/247208 в качестве стабилизатора дисперсии для полимерполиола раскрывается высокомолекулярный простой полиэфир сложного эфирполиола. Этот стабилизатор дисперсии получают полимеризацией содержащего аллильную группу простого полиэфира сложного эфирполиола, который в свою очередь получают реакцией простого полиэфирполиола с простым аллилглицидиловым эфиром, ангидридом насыщенной дикарбоновой кислоты и алкиленоксидом в одну стадию. Полимерполиол затем получают путем растворения стабилизатора дисперсии в простом полиэфирполиоле и полимеризации этиленнена-сыщенного(ых) мономера(ов) с использованием инициатора радикальной полимеризации.

Хотя стабилизатор дисперсии, описанный в публикации JP-A-02/247208, дает полимерполиолы, имеющие относительно высокое содержание полимера (приблизительно 45 вес. % для рабочих примеров) в сочетании с относительно низкими вязкостями (приблизительно 5000-5500 мПа•сек для рабочих примеров), все еще существует возможность для улучшения, по-видимому, не столь значительная с точки зрения конечных свойств стабилизатора дисперсии, но большая с точки зрения эффективности применения стабилизатора. В этой связи значение имеют число технологических стадий при достижении стабильной полимерполиольной системы, количество компонентов, необходимых для получения стабилизатора, включая нейтрализующие агенты и катализаторы полимеризации, технологичность стабилизатора и простота работы с ним, а также способ, которым получают стабилизатор. Настоящее изобретение направлено на оптимизацию этих аспектов. Кроме того, конечный стабилизатор должен обладать прекрасными стабилизирующими свойствами, обеспечивающими возможность образования полимерполиолов, имеющих высокое содержание полимера в сочетании с низкой вязкостью. Если бы такой стабилизатор мог быть получен, это было бы привлекательно как с технической, так и с коммерческой точек зрения.

Настоящее изобретение предлагает способ получения макромера, приемлемого в качестве предшественника стабилизатора дисперсии для полимерполиолов и обладающего прекрасными стабилизирующими свойствами.

Таким образом, настоящее изобретение относится к способу получения макромера, который может быть использован в качестве предшественника стабилизатора в полимерполиолах, и этот способ включает взаимодействие полиэфирполиола с циклическим ангидридом дикарбоновой кислоты, не содержащим какую-либо способную к полимеризации двойную связь, и последующее взаимодействие полученного таким образом аддукта с эпоксидным соединением, содержащим способную к полимеризации двойную связь.

Основное преимущество способа в соответствии с настоящим изобретением состоит в том, что он не включает отдельную стадию полимеризации для получения отдельного стабилизатора. Вместо этого получают предшественник стабилизатора (то есть макромер). Действительный стабилизатор образуется в процессе получения диспергированного полимера, когда макромер реагирует с мономерами, образуя этот полимер. Таким образом, дополнительное преимущество состоит в том, что при получении макромера нет необходимости в отдельном катализаторе полимеризации или нейтрализующем агенте. Более того, макромер, полученный в соответствии с настоящим изобретением, значительно менее вязок, чем полимерный стабилизатор, получаемый в соответствии с публикацией JP-A-02/247208, в результате чего с ним проще работать и он имеет более xoрoшую технологичность, то есть его легче смешивать с системой реакции полимеризации.

В публикации GB-A-1217005 раскрывается способ получения полимерполиола, в котором простой полиэфирполиол вначале реагирует с циклическим ангидридом поликарбоновой кислоты, после чего промежуточный продукт, полученный таким образом, реагирует с 1,2-эпоксидом, таким как этиленоксид и пропиленоксид. Эпоксиды, содержащие этиленовую ненасыщенность, чтобы обеспечить включение в полимерную цепочку полимера, полученного из этиленненасыщенных мономеров, не обсуждаются. В публикации GB-A-1217005 также не рассматриваются полимерполиольные системы.

В публикации GB-A-1126025 раскрывается способ производства модифицированного полимерного полиола, где этиленненасыщенное соединение полимеризуется по существу в безводных условиях в присутствии катализатора свободнорадикальной полимеризации и полимерного полиола, содержащего в молекуле, по меньшей мере, 0,7 этиленненасыщенных групп. Полимерный полиол преимущественно получают реакцией гидроксилированного полимера с ненасыщенным эпоксидом, таким как простой аллилглицидиловый эфир. Однако в публикации GB-A-1126025 не рассматривается использование циклических ангидридов дикарбоновых кислот и использование модифицированных полимерных полиолов в полимерполиольных системах.

Полиэфирполиол, используемый при получении макромера в способе в соответствии с настоящим изобретением, предпочтительно представляет собой простой полиэфирполиол, также часто называемый полиоксиалкиленполиолом. Такие простые полиэфирполиолы обычно получают реакцией исходного соединения, имеющего множество активных атомов водорода, с одним или несколькими алкиленоксидами, такими как этиленоксид, пропиленоксид, бутиленоксид или смеси двух или трех из них. Подходящими простыми полиэфирполиолами являются полиэфирполиолы, имеющие номинальный молекулярный вес в интервале от 2500 до 15000 и среднюю номинальную функциональность (Fn), по меньшей мере, 2,0. Предпочтительно полиол также имеет высокое содержание первичных гидроксильных групп, предпочтительно, по меньшей мере, 70%. Установлено, что особенно предпочтительно использование полиолов, имеющих молекулярный вес в интервале от 5000 до 14000, Fn в интервале от 2,5 до 6,0 и содержание первичных гидроксильных групп в интервале от 70 до 100%, более предпочтительно от 75 до 95%. Гидроксильное число преимущественно имеет значение от 20 до 150 мг КОН/г, более предпочтительно от 25 до 75 мг КОН/г.

Используемый ангидрид дикарбоновой кислоты должен иметь циклическую структуру и не должен содержать какую-либо способную к полимеризации этиленовую ненасыщенность, то есть он не должен содержать двойную связь, которая может сополимеризоваться с этиленненасыщенными мономерами, используемыми для получения полимеров в полимерполиольной системе. Подходящими ангидридами являются ангидрид янтарной кислоты, глутаровый ангидрид, ангидрид гексагидрофталевой кислоты, ангидрид тетрагидрофталевой кислоты и фталевый ангидрид, из которых предпочтительным является фталевый ангидрид.

Эпоксидное соединение, содержащее способную к полимеризации двойную связь, в принципе может представлять собой любой 1,2-эпоксид, содержащий этиленовую ненасыщенность. Примерами являются простые глицидиловые эфиры, такие как аллилглицидиловый эфир, и сложные глицидиловые эфиры, такие как глицидилакрилат или глицидилметакрилат. Эпоксидное соединение, которое, как установлено, дает очень хорошие результаты, представляет собой глицидилметакрилат.

Установлено также, что для увеличения молекулярного веса макромера может быть использована дополнительная реакционная стадия, включающая реакцию с ди- или более функциональным (то есть полифукциональным) эпоксидным соединением или ди- или более функциональным (то есть полифункциональным) изоцианатным соединением.

Любой используемый полифункциональный эпоксид будет реагировать с кислотными группами, присутствующими в цепочке макромерного предшественника, образующимися в результате реакции между полиэфирполиолом и ангидридом, таким образом, фактически обеспечивая поперечную сшивку различных цепочек макромерного предшественника. Реакция между полифункциональным эпоксидом может иметь место или непосредственно перед или непосредственно после реакции с эпоксидным соединением, содержащим способную к полимеризации двойную связь. Соответственно аддукт, образованный реакцией полиэфирполиола с циклическим ангидридом, может быть вначале частично введен в реакцию с ди- или более функциональным эпоксидным соединением до того, как он реагирует с эпоксидным соединением, содержащим способную к полимеризации двойную связь. С другой стороны, указанный аддукт вначале частично реагирует с эпоксидным соединением, содержащим способную к полимеризации двойную связь, а затем полученный таким образом продукт реакции реагирует с ди- или более функциональным эпоксидом.

Любой используемый полифункциональный изоцианат будет реагировать с подходящими реакционными группами, предпочтительно с гидроксильными группами, присутствующими в цепочках различных макромерных предшественников, обеспечивая таким образом поперечную сшивку цепочек различных макромерных предшественников. Полифункциональный изоцианат может быть или введен в реакцию с полиэфирполиолом перед реакцией между полиолом и циклическим ангидридом, или может реагировать с продуктом реакции между эпоксидным соединением, содержащим способную к полимеризации двойную связь, и аддуктом реакции между полиэфирполиолом и циклическим ангидридом. Таким образом, ди- или более функциональный изоцианат может быть использован непосредственно перед реакцией между полиолом и циклическим ангидридом или непосредственно после реакции с эпоксидным соединением, содержащим способную к полимеризации двойную связь.

Подходящими полифункциональными эпоксидными соединениями являются эпоксидные смолы, имеющие функциональность два или выше, такие как простой диглицидиловый эфир бисфенола А, простой полиглицидиловый эфир новолачной фенолформальдегидной смолы или тетраглицидиловый эфир метилдифениламина. Подходящие диэпоксиды коммерчески доступны под торговым названием EPIKOTE 828. Подходящими полифункциональными изоцианатами являются изоциатанаты, обычно используемые при производстве полиуретанов, и к ним относятся помимо всех остальных 2,4-толуолдиизоцианат (2,4-ТДИ), 2,6-ТДИ, смеси 2,4-ТДИ и 2,6-ТДИ, а также 4,4'-дифенилметандиизоцианат (МДИ).

Количества, в которых используются различные компоненты, могут меняться в широких пределах. Полиэфирполиол и циклический ангидрид обычно используются в мольном соотношении ангидрид : полиол от 0,2:1 до 4:1, предпочтительно от 0,5:1 до 2:1.

Количество эпоксидного соединения, выраженное в мольном сооношении относительно исходного полиэфирполиола, обычно будет меняться от 0,2:1 до 4:1, предпочтительно от 0,5:1 до 2:1. Количество используемого полифункционального эпоксида или изоцианата, выраженное в мольном отношении к исходному полиэфирполиолу, также обычно будет меняться в интервале от 1:10 до 1:1.

Помимо компонентов, названных выше, может быть использовано небольшое количество катализатора, чтобы ускорить реакцию между полифункциональным эпоксидом, если он используется, и цепочкой макромерного предшественника. Такие катализаторы известны в данной области, и к ним относятся фосфорорганические соединения, такие как йодид, бромид или гидроксид тетраметилфосфония, бромид или хлорид триметилбензилфосфония, йодид этилтрифенилфосфония, этилтри(п-толил)фосфонийбромид или хлорид и многие другие (алкил)n (Ar)m-фосфонийгалогениды, где n+m=4 и Аr представляет собой ароматическую группу, такую как фенил, толил или бензил. Другими подходящими катализаторами являются имидазолы, такие как 2-метилимидазол, и третичные амины, такие как триэтиламин, трипропиламин и трибутиламин.

Температура, при которой осуществляется получение макромера, может лежать в интервале от 60 до 150oС, предпочтительно от 75 до 135oС.

Макромер, полученный в соответствии с описанным выше способом, предпочтительно имеет номинальный молекулярный вес, по меньшей мере, 4000. Таким образом, настоящее изобретение также относится к макромеру, имеющему номинальный молекулярный вес, по меньшей мере, 4000, предпочтительно в интервале от 5000 до 50000, получаемому способом, описанным выше.

Как указывалось ранее, этот макромер является прекурсором прекрасного стабилизатора для полимерных дисперсий в среде жидкого полиола. Таким образом, в соответствии с дополнительным аспектом настоящее изобретение относится к способу получения полимерного полиола, и этот способ включает полимеризацию в основном полиоле, по меньшей мере, одного этиленненасыщенного мономера в присутствии инициатора полимеризации и макромера, описанного выше.

Основной полиол может представлять собой любой известный полиол, который

приемлем в качестве жидкой среды в системах полимерполиола. Таким образом, любой полиол,

коммерчески доступный для полиуретановых систем, может быть использован. Их примерами являются CARADOL SC46-02,

CARADOL МС36-03, CARADOL SC56-02 и CARADOL MH56-03. Используемый основной полиол может

быть тем же самым полиолом, что и полиол, используемый при получении макромера, но может также представлять

собой и другой полиол,

Подходящими этиленненасыщенными мономерами для получения

диспергированного полимера являются винилароматические углеводороды, такие как стирол, альфа-метилстирол,

метилстирол и различные другие алкилзамещенные стиролы. Из них предпочтительно использовать

стирол. Винилароматический мономер может быть использован отдельно или в сочетании с другими

этиленненасыщенными мономерами, такими как акрилонитрил, метакрилонитрил, винилиденхлорид, различные

акрилаты и сопряженные диены типа 1,3-бутадиена и изопрена. Предпочтительными этиленненасыщенными

мономерами, которые могут быть использованы в настоящем изобретении, являются стирол и акрилонитрил

при мольном соотношении от 50: 50 до 100: 0. Однако особенно предпочтительно использование одного

стирола или сочетания стирола и акрилонитрила в мольном соотношении стирол : акрилонитрил от 55: 45 до

80:20, что приводит к диспергированным полимерам полистирола и стиролакрилонитрильным (САН)

сополимерам соответственно.

Количество используемых этиленненасыщенных мономеров может меняться от 10 до 60 вес.% из расчета на общий вес основного полиола, мономера(ов) и макромера. Однако предпочтительное количество этиленненасыщенного(ых) мономера(ов) составляет от 20 до 55 вес.%, более предпочтительно от 30 до 50 вес.% из расчета на общий вес основного полиола, мономера(ов) и макромера.

Полимеризацию мономеров осуществляют в присутствии инициатора полимеризации. Такой инициатор обычно используется в количестве от 0,01 до 5 вес.% из расчета на общий вес мономеров. Подходящие инициаторы полимеризации известны в данной области техники и включают как пероксидные соединения, так и азосоединения. Примерами пероксидов служат перекись дибензоила, перекись лауроила, трет-бутилгидропероксид, перекись бензоила и ди-трет-бутилпероксид. Примеры подходящих азосоединений включают азобис(изобутиронитрил) (АИБН) и азобис(2-метилбутаннитрил) (АМБН).

Регуляторы степени полимеризации в небольшом количестве также могут быть добавлены к среде реакции полимеризации или могут присутствовать в ней. Использование регуляторов степени полимеризации и их природа известны в данной области техники. Регуляторы степени полимеризации способны регулировать поперечную сшивку, имеющую место между различными полимерными молекулами, и, следовательно, могут влиять на стабильность полимерполиола. Регулятор степени полимеризации, если он вообще используется, преимущественно используется в количестве от 0,1 до 6 вес.%, предпочтительно от 0,2 до 5 вес.% из расчета на общий вес реагентов. Примерами подходящих регуляторов степени полимеризации являются 1-бутанол, 2-бутанол, изопропанол, этанол, метанол, вода, циклогексан и меркаптаны, такие как додекантиол, этантиол, 1-гептантиол, 2-октантиол и толуолтиол.

Другие соединения, такие как соединения, облегчающие смешение различных компонентов, соединения, которые обладают эффектом снижения вязкости, и/или соединения, которые способствуют лучшему растворению одного или более из используемых компонентов в реакционной среде, также могут быть использованы. Примером соединения, снижающего вязкость, и, следовательно, обеспечивающего более хорошее смешение компонентов, является толуол.

Различные компоненты, используемые в способе получения полимерполиолов в соответствии с настоящим изобретением, могут быть смешаны вместе различными путями. Это может быть достигнуто периодическим или непрерывным способом. В принципе, любой известный способ приемлем для целей настоящего изобретения. Один путь, например, заключается в приготовлении полимерполиола путем дозирования мономеров, инициатора полимеризации и части (10-90%) основного полиола в реактор, содержащий остальное количество (90-10%) основного полиола, макромер и необязательно регулятор степени полимеризации. Другие вспомогательные вещества типа толуола также могут быть использованы и могут присутствовать в подаваемом сырье и/или в реакторе.

В соответствии с еще одним аспектом настоящее изобретение относится к полимерполиолу, содержащему 20-55 вес.% из расчета на общий вес полимерполиола полимера, полученного, по меньшей мере, из одного этиленненасыщенного соединения, и этот полимер диспергирован в основном полиоле и стабилизирован макромером, который описан выше. Такой полимерполиол может быть получен способом, описанным выше.

Полимерполиол в соответствии с настоящим изобретением хорошо подходит для получения эластичных полиуретановых пен путем его взаимодействия с подходящим полиизоцианатом в присутствии подходящего полиуретанового катализатора, газообразователя и необязательно сшивающего агента. Эту реакцию обычно называют вспениванием. Следовательно, настоящее изобретение также относится к эластичной полиуретановой пене, получаемой путем вспенивания композиции, состоящей из основного полиола, который определен выше, и полиизоцианатного компонента.

Полиуретановые катализаторы известны в данной области техники и включают много различных соединений. Широкий список полиуретановых катализаторов, например, приведен в описании патента США 5011908. Для целей настоящего изобретения предпочтительными катализаторами являются катализаторы на основе олова, такие как соли олова и соли карбоновых кислот и диалкилолова. Конкретными примерами служат октаноат олова, олеат олова, дибутилоловодилаурат, дибутилоловоацетат и дибутилоловодиацетат. Другими предпочтительными катализаторами являются третичные амины, такие как, например, бис(2,2'-диметиламино)этиловый эфир, триметиламин, триэтиламин, триэтилендиамин и диметилэтаноламин. Примерами коммерчески доступных катализаторов на основе третичных аминов являются катализаторы, продаваемые под торговым названием NIAX, TEGOAMIN и DABCO (все торговые марки). Катализатор обычно используется в количестве от 0,01 до 2,0 вес.ч. на 100 вес.ч. полимерполиола (вес.ч./100 вес.ч.). Предпочтительно количество катализатора составляет от 0,05 до 1,0 вес.ч. на 100 вес.ч. полимерполиола.

Использование сшивающего агента при получении полиуретановых пен также известно. В этих целях, как известно, могут быть использованы полифункциональные гликолевые амины. Полифункциональный гликолевый амин, который наиболее часто используется и который также может быть использован при получении рассматриваемых эластичных полиуретановых пен, представляет собой диэтаноламин, часто обозначаемый как DEOA. Если сшивающий агент используется, то его количество составляет до 3,0 частей на 100 частей, но наиболее предпочтительно используемое количество, находится в интервале от 0,2 до 1,5 частей на 100 частей.

Подходящими газообразователями являются вода, ацетон, (жидкий) диоксид углерода, галогенированные углеводороды, алифатические алканы и алициклические алканы. Из-за истощающего действия на озон полностью хлорированных, фторированных алканов (CFC) использование этого типа газообразователей обычно не считается предпочтительным, хотя их применение возможно в рамках настоящего изобретения. Галогенировакные алканы, в которых, по меньшей мере, один атом водорода не замещен атомом галогена (так называемые HCFC), не обладают истощающим действием на озон или почти не проявляют такого свойства и поэтому являются предпочтительными галогенированными углеводородами для использования в физически вспененных пенах. Особенно предпочтительным газообразователем типа HCFC является 1-хлор-1, 1-дифторэтан. Использование воды в качестве (химического) газообразователя также хорошо известно. Вода реагирует с изоцианатными группами в соответствии с хорошо известной реакцией NCO/H2O, приводящей к высвобождению диоксида углерода, который вызывает вспенивание. В конечном итоге разработаны алифатические и алициклические алканы в качестве газообразователей, альтернативных для CFC. Примерами таких алканов являются н-пентан и н-гексан (алифатические) и циклопентан и циклогексан (алициклические). Следует понимать, что названные выше газообразователи могут быть использованы отдельно или в виде смесей двух или более. Количества, в которых газообразователи должны использоваться, представляют собой обычно используемые количества, то есть между 0,1 и 5 частями на сто частей в случае воды и между 0,1 и 20 частями на 100 частей в случае галогенированных углеводородов, алифатических алканов и алициклических алканов.

Кроме того, также могут быть использованы другие хорошо известные вспомогательные добавки, такие как антипирены, пеностабилизаторы (поверхностно-активные вещества) и наполнители. Кремнийорганические поверхностно-активные вещества наиболее часто используются в качестве пеностабилизаторов при получении полиуретанов. Коммерчески доступно большое число таких кремнийорганических поверхностно-активных веществ. Обычно такие пеностабилизаторы используются в количестве до 5 вес.% из расчета на реакционную смесь полимерполиольного реагента и полиизоцианатного реагента.

В соответствии с последним аспектом настоящее изобретение относится к формованным изделиям, состоящим из эластичной полиуретановой пены, описанной выше.

Изобретение дополнительно иллюстрируется следующими примерами без ограничения объема изобретения этими конкретными вариантами его осуществления.

В примерах 1-6 описано получение семи различных макромеров (то есть предшественников стабилизатора). В примере 7 показано применение некоторых макромеров при получении полимерполиолов.

Пример 1

В реактор объемом один литр, снабженный мешалкой, нагревателем, термопарой,

холодильником и средствами ввода и вывода, под слоем азота загружают

778 г

модифицированного этиленоксидом полиоксиалкилентриола, имеющего гидроксильное число 36 мг КОН/г и номинальный

молекулярный вес 4700;

38 г фталевого ангидрида и

60 г

метилизобутилкетона.

Полученную смесь нагревают до 120oС и перемешивают в течение ночи.

Затем добавляют 40,1 г Epikote 828 (диглицидиловый эфир бисфенола А) вместе с 0,3 г йодида этилтрифенилфосфония в 10 мл дихлорметана при температуре 120oС и перемешивают в течение ночи. Затем добавляют 8,4 г глицидилметакрилата вместе с 0,1 г йодида этилтрифенилфосфония в 10 мл дихлорметана и полученную смесь перемешивают в течение ночи.

Полученный продукт представляет собой прозрачную светло-желтую жидкость, имеющую вязкость 28100 мПа•с. Этот предшественник стабилизатора далее обозначается ПС-1.

Пример 2

Предшественник стабилизатора ПС-2 получают, как описано в примере 1, за исключением

того, что используют 34 г фталевого ангидрида и затем на следующей стадии одновременно добавляют 39,0 г Epikote 828

и 5,1 г глицидилметакрилата.

Полученный продукт представляет собой прозрачную светло-желтую жидкость, имеющую вязкость 37800 мПа•с.

Пример 3

Предшественник стабилизатора ПС-3 получают в реакторе, описанном в примере 1. В этот реактор в

атмосфере азота добавляют 3340 г модифицированного этиленоксидом полиоксиалкиленгексаола, имеющего

гидроксильное число 28 мг КОН/г и номинальный молекулярный вес 12000, вместе с 40 г фталевого

ангидрида (соответствует 1,0 моль-эквиваленту) и 60 г метилизобутилкетона. После перемешивания в течение

ночи при температуре 120oС добавляют 37,4 г глицидилметакрилата (1,0

моль-эквивалент) и 0,34 г йодида этилтрифенилфосфония в 10 мл дихлорметана. Смесь перемешивают в течение ночи.

Полученный продукт представляет собой прозрачную желтую жидкость, имеющую вязкость 2300 мПа•с.

Пример 4 (сравнительный)

Предшественник стабилизатора ПС-4

получают, как описано в примере 3, за исключением того, что на первой стадии в качестве

полиола используют 975 г полиоксиалкилентриола, имеющего гидроксильное число 46 мг КОН/г и номинальный

молекулярный вес 3600.

Полученный продукт представляет собой прозрачную светло-желтую жидкость, имеющую вязкость 730 мПа•с.

Пример 5

Предшественник

стабилизатора ПС-5 получают, как описано в примере 4, за исключением того, что перед первой

стадией полиол, используемый в примере 4, подвергают реакции сопряжения с 0,05 моль-эквивалента 4,4'-МДИ в

присутствии октоата олова в качестве катализатора. Затем в реактор загружают 961 г

полученного предполимера с концевыми ОН-группами вместе с 11,3 г фталевого ангидрида и 11,0 г

глицидилметакрилата.

Коричневатый продукт имеет вязкость 4990 мПа•с.

Пример 6

Предшественник стабилизатора ПС-6 получают, как описано в примере 5,

за исключением того, что используют меньшие количества фталевого ангидрида и глицидилметакрилата, а именно 7,2 г

фталевого ангидрида и 6,8 г глицидилметакрилата.

Полученный прозрачный светло-желтый продукт имеет вязкость 6500 мПа•с.

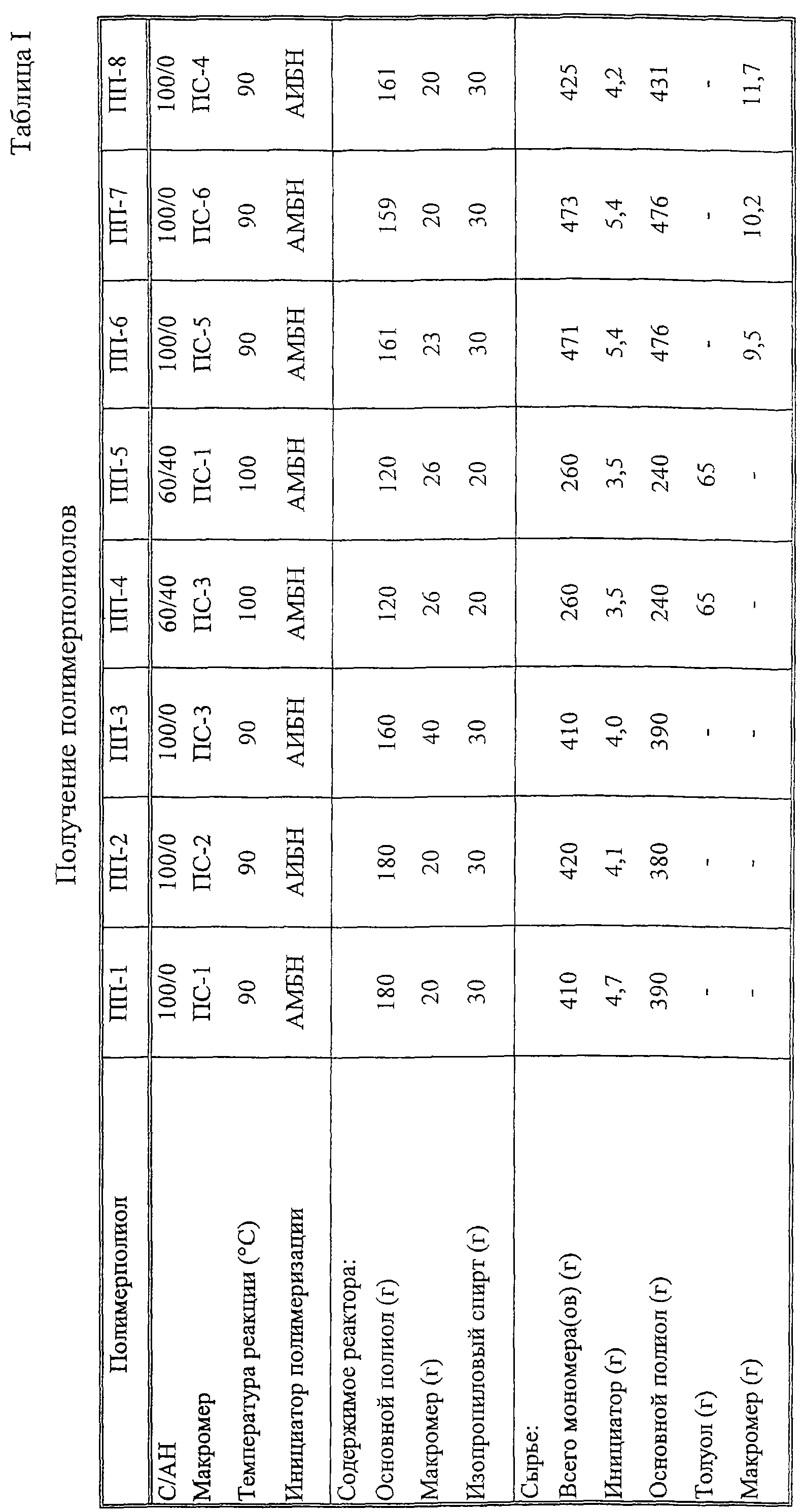

Пример 7

Макромеры ПС-1 - ПС-6

используют для получения полимерполиолов в опытах, обозначенных от ПП-1 до ПП-8,

которые описаны далее. Опыты ПП-1 - ПП-7 иллюстрируют настоящее изобретение, в то время как опыт ПП-8 включен для целей

сравнения. Полимеры представляют собой полистирол (отношение

стирол/акрилонитрил (С/АН)= 100/0) и сополимер стирола и акрилонитрила (С/АН= 60/40).

В реактор объемом один литр, снабженный нагревателем, мешалкой, термопарой, средствами ввода и вывода, в атмосфере азота добавляют реагенты в количествах, приведенных в таблице I. После нагревания содержимого реактора (т. е. части основного полиола, макромера и изопропилового спирта в качестве регулятора степени полимеризации) до реакционной температуры в течение периода времени 3 часа добавляют порцию сырья, за исключением опыта с ПП-5, когда время загрузки сырья составляет 2 часа. После окончания добавления продукт реакции выдерживают при температуре реакции в течение 2 часов и затем удаляют оставшиеся мономеры в течение 5 часов при температуре 120oС в вакууме. Используемый основной полиол представляет собой полиол, указанный в примере 4.

Приведенные в таблице I сокращения АМБН и АИБН означают азобис(2-метилбутаннитрил) и азобис(изобутиронитрил) соответственно.

Полученные результаты представлены в таблице II.

Из таблицы II видно, что макромеры в соответствии с настоящем изобретением (т. е. ПС-1, ПС-2, ПС-3, ПС-5 и ПС-6) приводят к стабильным полимерполиолам, которые могут быть получены с высокой степенью конверсии (относительно загрузки мономеров) и которые имеют низкие вязкости (т.е. менее 10000 мПа•с) при большом содержании твердых веществ (около 40 вес.% из расчета на количество используемого мокомера). Средний размер частиц во всех случаях составляет менее 2 мкм, что показывает, что частицы могут оставаться в стабильном диспергированном состоянии.

Макромер, который не является макромером в соответствии с настоятм изобретением, так как его молекулярная масса слишком мала (ПС-4), не приводит к образованию стабильной системы полимерполиола (опыт ПП-8), поскольку в ходе реакции полимеризации происходит затвердевание системы.

Реферат

Изобретение относится к способу получения макромера, являющегося предшественником стабилизатора в полимерполиолах, и к способу получения полимерполиолов с использованием этого макромера. Способ включает взаимодействие простого полиэфирполиола, имеющего номинальную функциональность от 2,5 до 6,0, с циклическим ангидридом дикарбоновой кислоты, не содержащей какую-либо способную к полимеризации двойную связь, и затем взаимодействие аддукта, полученного таким образом, с эпоксидным соединением, содержащим способную к полимеризации двойную связь, в присутствии катализатора. Полученный макромер используется при получении полимерполиола путем полимеризации в основном полиоле этиленненасыщенных мономеров в присутствии инициатора полимеризации и макромера. Технической задачей является разработка способа получения макромера, являющегося предшественником стабилизатора, который обеспечивает возможность образования полимерполиолов, имеющих высокое содержание полимера в сочетании с низкой вязкостью. 2 с. и 9 з.п. ф-лы, 2 табл.

Комментарии