Установка для аэрогидродинамической абразивной очистки поверхностей, форсунка для нее (варианты), способ аэрогидродинамической абразивной очистки поверхностей и состав для нее - RU2450906C2

Код документа: RU2450906C2

Чертежи

Описание

Группа изобретений относится к механической струйной обработке материалов и может быть использована в различных областях при очистке любых поверхностей от органических и неорганических загрязнений, удалении покрытий, в том числе и послойно, для придания поверхности новых адгезионных свойств, для совмещения обработки с пассивацией поверхности, для обработки многих видов деталей с особыми требованиями к усталостной прочности и протеканию неконтролируемых химических процессов при эксплуатации.

Изобретение может быть использовано в тяжелой и металлургической промышленности, например в цехах металлургических заводов для удаления окалины с поверхности полуфабриката из черных и цветных металлов, в заготовительных цехах машиностроительных заводов для удаления окисных пленок, ржавчины и т.п., для очистки перед покраской, для подготовки поверхности к сварке, пайке, нанесению антикоррозионных и других защитных покрытий, для безразмерного шлифования при финишной обработке деталей, для очистки наливных полов и т.д. В энергетике, нефтегазовом комплексе и авиации изобретение может быть использовано, например, для очистки и обработки лопаточного аппарата ротора турбин ТЭЦ, ГРЭС, АЭС (ремонт газотурбинных и паровых двигателей, турбин и т.п.), авиационных двигателей, очистки и обработки лопаточного аппарата ротора турбин нефтегазоперекачивающего оборудования, очистки элементов трубопроводов, резьбы, дезактивации радиоактивных загрязнений и т.д. В транспорте и на судоремонтных заводах изобретение может быть использовано для очистки вагонов, в том числе от «граффити», для очистки вагонов, колесных пар железнодорожных вагонов под дефектоскопию, для обработки кузовов и подготовки деталей под окраску, для очистки корпусов кораблей, деталей и оборудования. В ЖКХ, строительстве и реставрации изобретение может быть использовано для очистки различных поверхностей фасадов от атмосферных, грязепочвенных, искусственных загрязнений, биоразрушителей.

Наиболее близкими к предложенной установке аэрогидродинамической (АГД) абразивной очистки поверхностей, ее форсункам и способу очистки являются соответственно установка, форсунка и способ очистки, известные из SU 1740142 А1, опубл. 15.06.1992 г. [1].

Известная установка для аэрогидродинамической абразивной очистки поверхностей содержит емкость для приготовления абразивной суспензии с механизмом для перемешивания, включающим мешалку с лопастью, и форсунку с расширяющимся соплом для распыления абразивной суспензии, соединенную с указанной емкостью и с устройством подачи сжатого газа.

Недостатком известной установки является невысокое качество очистки при использовании смесей, имеющих относительно крупную и/или неоднородную фракцию и образующих плотный осадок на дне емкости.

Известная форсунка для аэрогидродинамической абразивной очистки поверхностей содержит полый корпус с расширяющимся соплом на выходе, соединенные с полостью корпуса канал подачи сжатого газа и канал подачи чистящей суспензии.

Недостатком известной форсунки является невысокая эффективность очистки, обусловленная неоптимальным сочетанием скорости струи суспензии, концентрации абразивных частиц в ней, формы и рабочей зоны очистки факела.

Известный способ аэрогидродинамической абразивной очистки поверхностей заключается в том, что воздействуют на поток абразивной суспензии сжатым газом с образованием аэрозольных частиц и подают поток аэрозольных частиц из сопла форсунки на обрабатываемую поверхность.

Недостатком известного способа является невысокая его эффективность очистки, обусловленная неоптимальным сочетанием скорости струи суспензии, концентрации абразивных частиц в ней, формы и рабочей зоны очистки факела.

Наиболее близким к предлагаемому составу является состав, известный из RU 2252084 С2, опубл. 20.05.2005 [2].

Известный состав для аэрогидродинамической абразивной очистки поверхностей содержит твердые частицы оксида алюминия, диоксида кремния, оксида кальция, суглинок различных фракций.

Недостатком известного состава является недостаточная эффективность очистки ввиду малого размера частиц.

Техническим результатом предложенной группы изобретений является повышение производительности, эффективности и качества очистки за счет повышения однородности используемых фракций абразивного материала и придания струе суспензии высокой скорости, большей зоны эффективной очистки и оптимального распределения в ней абразивных частиц и воды.

Технический результат достигается тем, что установка для аэрогидродинамической абразивной очистки поверхностей содержит емкость для приготовления абразивной суспензии с механизмом для перемешивания, включающим мешалку с по меньшей мере одной лопастью, и форсунку для распыления абразивной суспензии, соединенную с указанной емкостью и с устройством подачи сжатого газа, при этом мешалка механизма для перемешивания включает измельчительный нож, установленный на ней в донной части емкости, а установка снабжена емкостью для промывочной жидкости, соединенной с форсункой посредством пневматического насоса.

В конкретных вариантах выполнения механизм для перемешивания может включать связанный с мешалкой пневматический двигатель, соединенный с устройством подачи сжатого газа через блок подготовки воздуха, включающий осушитель и средство подачи смазки.

Емкость для смешивания может быть снабжена загрузочной воронкой с запирающим механизмом.

Пневматический насос предпочтительно соединен с имеющимся устройством подачи сжатого газа через блок подготовки воздуха, включающий осушитель и средство подачи смазки.

Узлы установки могут быть соединены посредством шлангов с установленными на них кранами, при этом на шлангах, соединенных с форсункой, установлены датчики давления.

Проблема неоднородности фракций решена за счет конструктивного элемента установки - измельчительного ножа, который придает массе однородность для получения АГД смеси, а также позволяет измельчать более крупную фракцию до размера частиц от 100 мкм до 300 мкм, которые более эффективны и показывают более высокую производительность очистки (м2/час).

Поставленная задача решается также тем, что в одном из вариантов особенностью форсунки для аэрогидродинамической абразивной очистки поверхностей, содержащей полый корпус с соплом на выходе, соединенные с полостью корпуса канал подачи сжатого газа и канал подачи чистящей суспензии, является то, что форсунка выполнена с возможностью соединения с емкостью с промывочной жидкостью посредством пневматического насоса, канал подачи сжатого воздуха соединен с цилиндрической полостью корпуса со стороны, противоположной соплу, форсунка снабжена расположенным в полости корпуса распылителем в виде Т-образного патрубка, перекладина которого расположена вдоль оси корпуса, а стойка соединена с каналом подачи чистящей суспензии, сопло имеет сужающуюся часть и на выходе - цилиндрическую часть, а выходное отверстие распылителя расположено на расстоянии от входа в цилиндрическую часть сопла с обеспечением зоны разгона для аэрозольных частиц чистящей суспензии.

Поставленная задача решается также тем, что в другом варианте особенностью форсунки для аэрогидродинамической абразивной очистки поверхностей, содержащей полый корпус с соплом на выходе, соединенные с полостью корпуса канал подачи сжатого газа и канал подачи чистящей суспензии, является то, что форсунка выполнена с возможностью соединения с емкостью с промывочной жидкостью посредством пневматического насоса, сопло имеет сужающуюся часть и на выходе -цилиндрическую часть, выходное отверстие канала подачи сжатого газа расположено на расстоянии от входа в цилиндрическую часть сопла с обеспечением зоны разгона для аэрозольных частиц чистящей суспензии, а канал подачи чистящей суспензии сообщен с кольцевой камерой корпуса, выходные отверстия которой расположены вокруг выходного отверстия канала подачи сжатого газа.

Поставленная задача решается также тем, что в способе аэрогидродинамической абразивной очистки поверхностей, заключающемся в воздействии внутри сопла с сужающейся частью и с распылителем на поток абразивной суспензии сжатым газом с образованием аэрозольных частиц и подаче потока аэрозольных частиц из сопла на поверхность, особенностью является то, что используют сопло с цилиндрической частью на выходе, в котором выходное отверстие распылителя расположено на расстоянии от входа в цилиндрическую часть сопла с обеспечением зоны разгона для аэрозольных частиц.

Поставленная задача решается также тем, что состав для аэрогидродинамической абразивной очистки поверхностей содержит твердые частицы суглинка и кремнезема при следующем соотношении, мас.%:

Предпочтительно твердые частицы суглинка и кремнезема имеют размеры от 100 мкм до 1,8 мм.

Сущность изобретения поясняется с помощью чертежей.

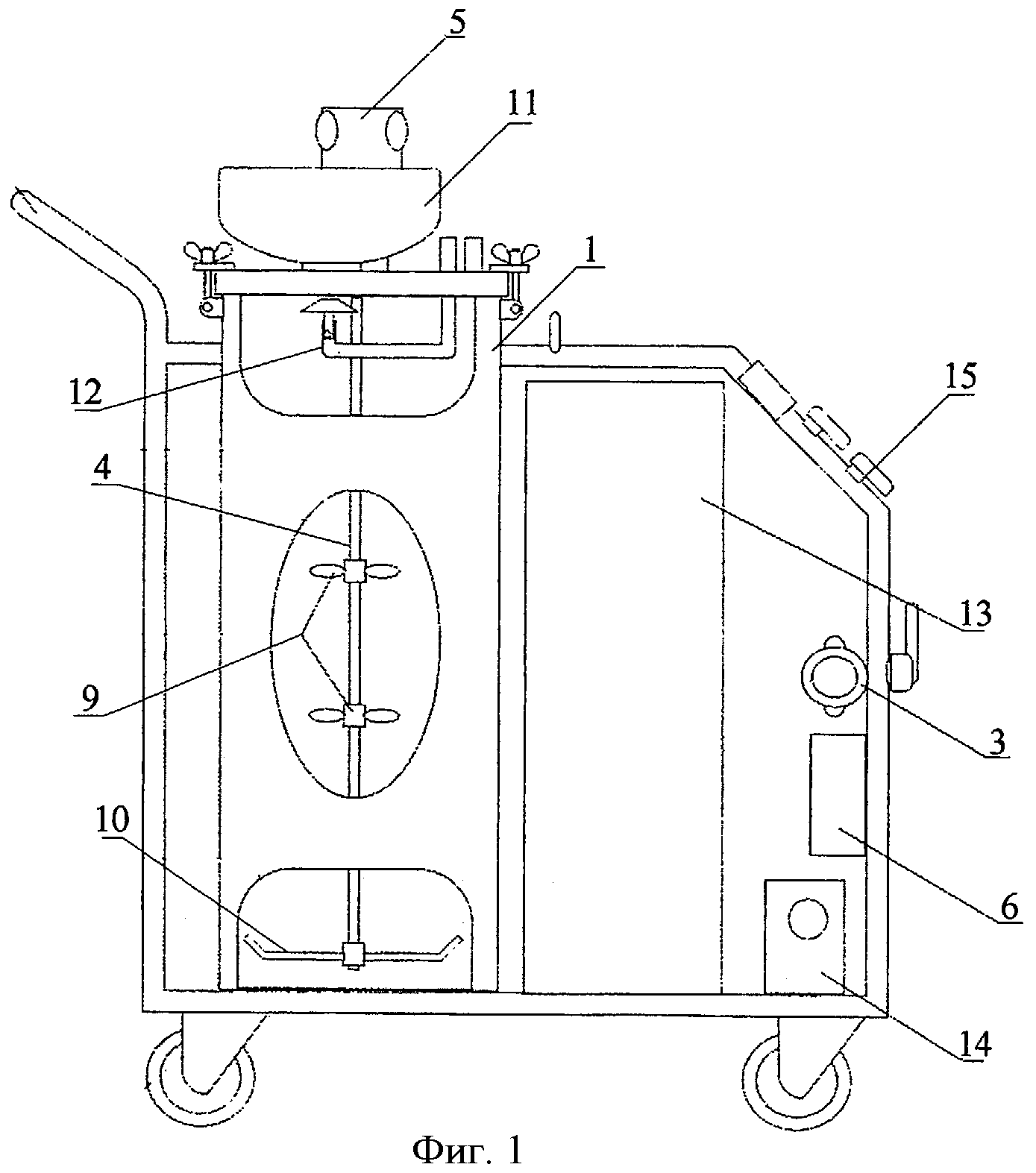

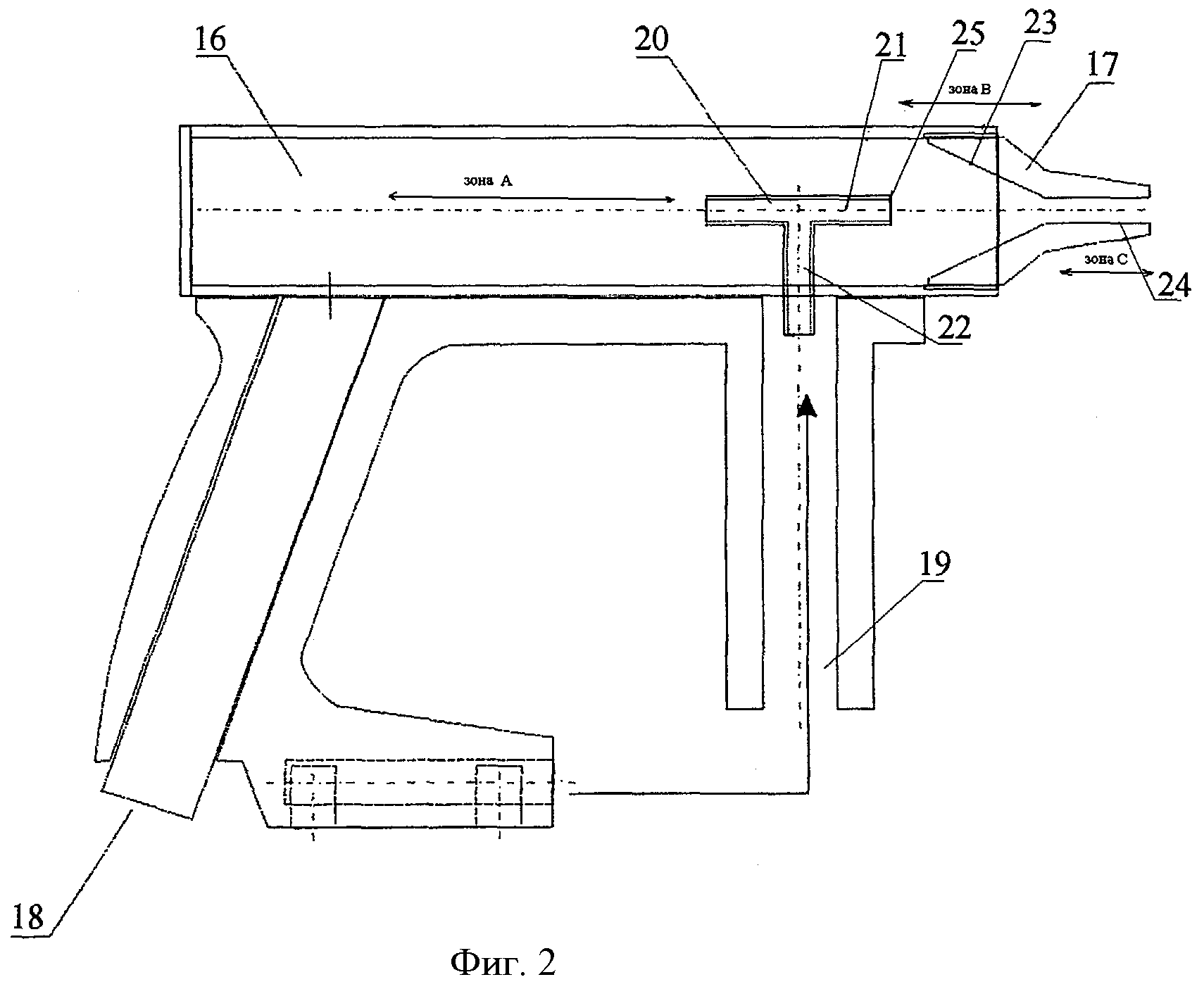

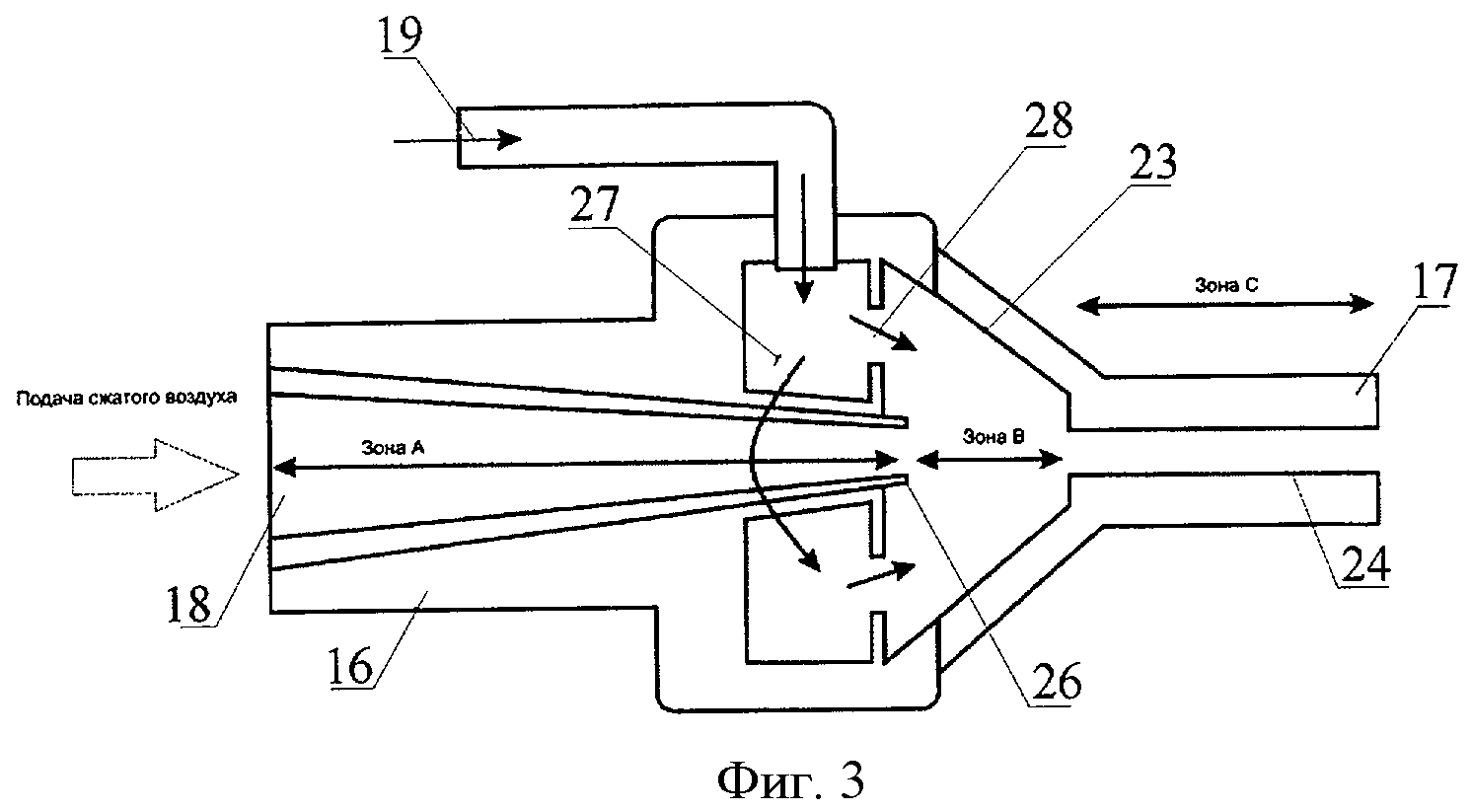

На фиг.1 схематично показана предлагаемая установка, на фиг.2 показан первый вариант форсунки со сквозным распылением с использованием Т-образного патрубка, на фиг.3 показан второй вариант форсунки с кольцевой распылительной камерой, имеющей выходные отверстия вокруг струи воздуха, на фиг.4 показана схема соединений узлов предлагаемой установки.

Установка для аэрогидродинамической абразивной очистки поверхностей (см. фиг.1, 4) содержит емкость 1 для приготовления абразивной суспензии с механизмом для перемешивания и форсунку 2 для распыления абразивной суспензии, соединенную с емкостью 1 и с устройством 3 подачи сжатого газа.

Механизм для перемешивания включает мешалку 4 и связанный с ней пневматический двигатель 5, соединенный с устройством 3 подачи сжатого газа через блок 6 подготовки воздуха, включающий осушитель 7 и средство подачи смазки 8. Мешалка 4 выполнена с лопастями 9 и измельчительным ножом 10, установленным на ней в донной части емкости 1.

Емкость 1 для смешивания снабжена загрузочной воронкой 11 с запирающим механизмом 12.

Установка снабжена емкостью 13 для промывочной жидкости, соединенной с форсункой 2 посредством пневматического насоса 14, соединенного с устройством 3 подачи сжатого газа через блок 6 подготовки воздуха.

Узлы установки соединены посредством шлангов с установленными на них кранами 15, при этом на шлангах, соединенных с форсункой 2, установлены датчики давления 29. На шланге, соединяющем блок 6 подготовки воздуха с емкостью 1, установлен манометр 30.

В верхней части емкости 1 выполнено загрузочное отверстие 31 и установлен предохранитель 32 до 6 атм.

Форсунка 2 по первому варианту изобретения (см. фиг.2) содержит полый корпус 16 с соплом 17 на выходе. С полостью корпуса 1 соединены канал 18 подачи сжатого газа и канал 19 подачи чистящей суспензии. Канал 18 подачи сжатого воздуха соединен с цилиндрической полостью корпуса 1 со стороны, противоположной соплу 17. В полости корпуса 1 расположен распылитель в виде Т-образного патрубка 20, перекладина 21 которого расположена вдоль оси корпуса, а стойка 22 соединена с каналом 19 подачи чистящей суспензии. Сопло 17 имеет сужающуюся часть 23 и на выходе - цилиндрическую часть 24, при этом выходное отверстие 25 распылителя расположено на расстоянии от входа в цилиндрическую часть 24 сопла 17 с обеспечением зоны разгона для аэрозольных частиц чистящей суспензии.

Форсунка 2 по второму варианту изобретения (см. фиг.3) также содержит полый корпус 16 с соплом 17 на выходе. С полостью корпуса 1 соединены канал 18 подачи сжатого газа в виде трубки Вентури и канал 19 подачи чистящей суспензии. Сопло 17 имеет сужающуюся часть 23 и на выходе - цилиндрическую часть 24. Выходное отверстие 26 канала 18 подачи сжатого газа расположено на расстоянии от входа в цилиндрическую часть 24 сопла с обеспечением зоны разгона для аэрозольных частиц чистящей суспензии. Канал 19 подачи чистящей суспензии сообщен с кольцевой камерой 27 корпуса, выходные отверстия 28 которой расположены вокруг выходного отверстия 26 канала подачи сжатого газа.

В обоих вариантах форсунок 2 имеются выраженные зоны разгона воздуха (зона А), при этом в форсунке на фиг.3 зона разгона усовершенствована за счет применения трубки Вентури (конус). Имеются также зона В - зона разгона смеси воздух/чистящая смесь, в которой происходит смешивание в закрытом пространстве воздуха со смесью и первоначальный разгон полученной смеси, и зона С - зона в сопле 24 ускорителя, в которой смесь еще больше ускоряется, формируя рабочий факел с большей зоной и повышенной эффективностью очистки.

Примеры составов смесей суглинков и кварцевой пыли, применяемых для очистки:

ПП-МТ 30: 30% суглинка, 70% пылевидного кварца.

ПП-МТ 50: 50% суглинка, 50% пылевидного кварца.

ПП-МТ 70: 70% суглинка, 30% пылевидного кварца.

ПП-МТ 90: 90% суглинка, 10% пылевидного кварца.

Чистящие составы представляют собой дисперсии отмученных суглинков и специальных добавок.

В указанных составах может использоваться суглинок по ГОСТ - 28177-89 с фракцией до 40 мкм, пылевидный кварц по ГОСТ - 9077-82 с фракцией до 40 мкм.

Однако более предпочтительно использование фракций от 100 мкм до 1,8 мм. Более крупная фракция используется для удаления тяжелых загрязнений типа коррозии и застарелой краски и позволяет производить очистку со значением качества Sa2 по ИСО 8501-1. Более мелкая фракция (от 100 мкм до 300 мкм) дополнительно измельчается при смешивании и позволяет производить АГД очистку и обработку поверхностей, при которой химический состав поверхностного слоя остается без изменений, что является важным фактором для многих видов деталей с особыми требованиями к усталостной прочности и протеканию неконтролируемых химических процессов при эксплуатации и позволяет добиться значения качества Sa3 по ИСО 8501-1.

Выбор очищающего состава зависит от степени и вида загрязнения очищаемой поверхности, оборудования, отделочных материалов, состояния фасада, наличия архитектурных деталей и определяется технологией производства работ на конкретном объекте.

Для очистки большинства загрязнений достаточно пропорции 6 л чистящего состава на 40 л воды. Для окончательной промывки поверхности фасада от продуктов очистки используется водопроводная вода.

Состав ПП-МТ 30 используют для очистки сильных загрязнений, снятия окраски с поверхности, удаления ржавчины, окалины, например для очистки металлоконструкций из алюминиевых сплавов и других цветных металлов от атмосферных и других загрязнений.

Состав ПП-МТ 50 используют для очистки средних загрязнений, послойной очистки от окрасок, удаления ржавчины, мха, плесени, нагара, «граффити» с фасадов, очистки роторов турбин, памятников архитектуры.

Состав ПП-МТ 70 используют для очистки легких загрязнений, высолов, грязепочвенных и атмосферных загрязнений.

Состав ПП-МТ 90 используют для очистки хрупких поверхностей от легких загрязнений.

Для предотвращения появления очагов биоразрушителей на фасадах и памятниках в качестве чистящего состава возможно использование извести «пушенки» по ГОСТ-9179-77 с фракцией до 100 мкм.

Работа установки осуществляется следующим образом.

Установка может работать в режиме очистки, в режиме мойки/гидрофобизации и в режиме осушки. Режимы работы форсунки выбираются открытием или закрытием соответствующих кранов 15, установленных на форсунке 2, к которым присоединяются патрубки.

Установка должна эксплуатироваться при температуре окружающего воздуха не ниже +5°С.

В зависимости от вида и степени загрязнения расстояние от очищаемого объекта до выходного отверстия сопла 24 должно быть 50…180 мм. В процессе работы ось сопла должна располагаться под углом 60…80 градусов к обрабатываемой поверхности фасада.

При работе с установкой осуществляют действия в следующей последовательности:

- проверяют отсутствие зазоров в транспортных системах подачи воздуха и состава;

- подсоединяют шланги подачи воздуха к компрессору и проверяют надежность соединения и отсутствие перегибов шлангов для подачи воздуха и суспензии;

- заполняют емкость 1 готовым составом или приготавливают состав непосредственно в емкости 1 для чего заливают в нее водопроводную воду и в требуемой концентрации добавляют твердую составляющую;

- включают механизм перемешивания состава для обеспечения предварительного перемешивания состава течение не менее 10 секунд;

- включают подачи воздуха и суспензии в соответствующие транспортные магистрали при надежном удерживании в руках форсунки 2 и направлении сопла 24 в сторону очищаемой поверхности.

В режиме очистки воздух под давлением от 4 до 12 атм поступает в устройство 3 подачи воздуха, в котором происходит распределение по системам. В осушителе 7 блока 6 подготовки воздуха происходит его осушение и смазка посредством средства 8 подачи смазки.

Из блока 6 воздух через кран/регулятор попадает в пневматический двигатель 5, который передает вращение на мешалку 4 с лопастями 9 и измельчительным ножом 10 за счет чего производится перемешивание смеси воды и чистящего состава или измельчения сухого чистящего состава типа соды, находящихся в емкости 1. При перемешивании пульпы происходит осаждение плотных слоев на дне емкости 1. Осадок мешает прохождению пульпы в канал 19. Нож 10 предназначен для разрыхления осадка на дне емкости 1 и предотвращения его образования.

Из блока 6 воздух также подается в емкость 1 для приготовления абразивной суспензии для создания в нем давления 1-1,5 атм, необходимого для образования смеси и транспортировки ее по шлангу к форсунке 2.

При перемешивании с водой в указанных выше пропорциях ПП-МТ чистящего состава образуется абразивная суспензия под давлением в 1-1,5 атм, необходимая для проявления свойств АГД очистки и создания эффекта Ребиндера.

Суспензия из емкости 1 подается по каналу 19 в патрубок 20 или в кольцевую камеру 27, на выходе из которых она перемешивается с высоконапорным потоком воздуха, поступающего по каналу 18 от устройства 3, и приобретает ускорение. Далее смесь воздуха и суспензии разгоняется до высоких скоростей. Под действием струи образуется так называемая гидроабразивная аэрозоль, состоящая из абразивных частиц, воздуха и жидкости. Полученной таким способом гидроабразивной аэрозолью очищают поверхности. Энергетическим носителем аэрозольных частиц в АГД способе является высокоскоростная (более 500 м/с) воздушная струя. Аэрозольные частицы представляют собой молекулы воды, сосредоточенные в капли под высоким давлением (около 1 атм), внутри которых находятся твердые частицы (абразивная пыль) размером от 300 нм до 40 мкм. Ударяясь о поверхность, вода при контакте, вследствие проявления эффекта Ребиндера, снижает прочность обрабатываемой поверхности, после чего частица абразива механически разрушает загрязнение и вода вымывает расколовшиеся фрагменты и уносит их вместе с использованным абразивом.

Рабочая жидкость обеспечивает транспортировку абразивных частиц от расходной емкости до обрабатываемой поверхности, непрерывно очищает обрабатываемую поверхность, удаляя отработавшие абразивные частицы и частички снятого материала, исключает образование пыли, регулирует тепловой режим в зоне обработки, позволяет собирать отходы от очистки и использовать рабочую смесь повторно.

В режиме мойки/гидрофобизации пневматический насос 14, также работающий от воздуха, поступающего из устройства 3, обеспечивает перекачку воды или гидрофобизатора из емкости 13 для промывочной жидкости через шланг к форсунке 2.

Режим сушки достигается при закрытии двух кранов 15 на шлангах, соединенных с емкостями 1, 13 и открытии крана 15 шланга, соединенного с устройством 3 подачи воздуха. Полученной воздушной струей из форсунки 2 производится просушка поверхности.

При взаимодействии с поверхностью предлагаемый метод обработки не оказывает отрицательного влияния на параметры исходной поверхности металла, что выгодно отличает его от других способов очистки и дезактивации. После обработки физико-химический состав поверхностного слоя металла остается без изменений, что является важным фактором для многих видов деталей с особыми требованиями к усталостной прочности и протеканию неконтролируемых химических процессов при эксплуатации. Также при использовании предлагаемого способа улучшаются адгезионные свойства металла, что обусловлено уменьшением поверхностного водопоглощения после обработки.

Реферат

Группа изобретений относится к механической струйной обработке материалов для очистки поверхностей от загрязнений и касается установки для аэрогидродинамической абразивной очистки поверхностей, форсунки для нее, способа аэрогидродинамической абразивной очистки поверхностей и состава для нее. Установка содержит емкость для приготовления абразивной суспензии с механизмом для перемешивания. Включает мешалку с, по меньшей, мере одной лопастью, и форсунку для распыления абразивной суспензии, соединенную с указанной емкостью и с устройством подачи сжатого газа. Мешалка механизма для перемешивания включает измельчительный нож, установленный на ней в донной части емкости. Установка снабжена емкостью для промывочной жидкости, соединенной с форсункой посредством пневматического насоса. Конструкции форсунок обеспечивают разгон аэрозольных частиц внутри форсунки перед выходом из сопла. В состав суспензии входят суглинок и кремнезем. Изобретение повышает производительность, эффективность и качество очистки за счет повышения однородности используемых фракций абразивного материала и придания струе суспензии высокой скорости, большей зоны эффективной очистки и оптимального распределения в ней аэрозольных частиц. 5 н. и 5 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Гомогенизатор

Комментарии