Клей на основе привитых сополимеров сложных полиэфиров и поли(мет)акрилата - RU2479613C2

Код документа: RU2479613C2

Описание

Изобретение относится к применению смесей, включающих полимеры типов А, Б и АБ, в качестве клея или в клеевых составах, причем полимеры типа А представляют собой сложный сополиэфир, полученный путем соконденсации ненасыщенных алифатических дикарбоновых кислот, полимеры типа Б представляют собой гомо- или сополимеры (мет)акрилата, а полимеры типа АБ - привитые сополимеры полимеров типа А и полимеров типа Б.

Клеи-расплавы представляют собой твердые при комнатной температуре вещества. Их расплавляют путем нагревания и наносят на склеиваемые субстраты. При охлаждении клеи вновь затвердевают и, таким образом, соединяют субстраты. Кроме того, содержащиеся в клее полимеры сшиваются путем взаимодействия с влагой, благодаря чему происходит окончательное и необратимое затвердение.

Во многих случаях применения, например при плоскостном склеивании для получения элементов типа сэндвич, необходимо, чтобы реактивный клей-расплав имел длинное открытое время для обеспечения возможности соединения склеиваемых деталей. Под открытым временем понимают промежуток времени, в течение которого клей можно перерабатывать. С другой стороны, желательно, чтобы после нанесения клей быстро схватывался и достигал достаточной начальной прочности для немедленной дальнейшей переработки. Клеевой шов должен быть как можно более эластичным. После затвердения сцепление, термостойкость и стойкость к воздействию растворителей должны быть очень высокими. В этом и заключается проблема с известными реактивными клеями-расплавами.

Реактивные клеи-расплавы описаны, например, в статье "Shaping Reactive Hotmelts Using LMW Copolyesters" ["Образование реактивных клеев-расплавов с использованием сложных сополиэфиров с низкой молекулярной массой"], H.F.Huber и H.Miiller, в Adhesives Age, ноябрь 1987 г., стр.32-35. Они состоят из комбинаций аморфных и кристаллических сложных полиэфиров и продуктов их взаимодействия с изоцианатами.

В патенте DE №3827224 описаны затвердевающие под воздействием влаги клеи-расплавы с изоцианатными функциональными группами, обладающие особенно высокой скоростью схватывания, причем основная цепь сложных полиэфиров данных клеев является предпочтительно чисто алифатической и образована, по меньшей мере, 12, максимум 26 метиленовыми группами в повторяющейся единицей диола и дикарбоновых кислот, при этом используют дикарбоновые кислоты с 8-12 метиленовыми группами. Высокая скорость схватывания коррелирует с кратким открытым временем.

Согласно патенту США №5,021,507 уретановые преполимеры смешивают с не имеющими функциональных групп полимерами из этиленово-ненасыщенных мономеров для улучшения начальной прочности и адгезионных свойств. Типично в качестве полимеров используют полиалкил(мет)акрилаты с алкильными группами с 1-12 атомами углерода. Их получают из соответствующих мономеров путем свободнорадикальной полимеризации или до добавления к уретановым преполимерам, или же в их присутствии. Поскольку полиалкил(мет)акрилаты химически не сшиваются, термостойкость и стойкость к воздействию растворителей клея являются неудовлетворительными.

В патенте США №5,866,656 и в международной заявке WO 99/28363 описаны затвердевающие под воздействием влаги полиуретановые клеи, не содержащие растворителей, которые при комнатной температуре имеются в твердом состоянии и состоят из продукта взаимодействия полиизоцианата и низкомолекулярного полимера из этиленово-ненасыщенных мономеров, причем полимер имеет активные атомы водорода и, по меньшей мере, один полиуретановый преполимер со свободными изоцианатными группами, полученный, по меньшей мере, из одного полиола и одного полиизоцианата. Полиол может представлять собой простой полиэфирдиол, простой полиэфиртриол, сложный полиэфирполиол, ароматический полиол или их смесь. Низкомолекулярный полимер из этиленово-ненасыщенных мономеров представляет собой поли(мет)акрилат, получаемый путем свободнорадикальной полимеризации. Типичный состав включает полипропиленгликоль, гидрокси-содержащий поли(мет)акрилат, 4,4′-дифенилметандиизоцианат и сложный полиэфирдиол. Получаемые таким образом реактивные клеи-расплавы по сравнению с клеями согласно патенту США №5,021,507 отличаются более длительным открытым временем и повышенной адгезией к металлам, фторированному полиэтилену или твердому поливинилхлориду. Хотя они имеют сниженную способную к экстракции долю в отвержденном клее, данная доля все же очень высока. Это приводит, среди других недостатков, к снижению стойкости к воздействию растворителей и термостойкости клеев. Другой недостаток данных клеев заключается в опасности гелеобразования полиалкил(мет)акрилатов с функциональными OH- или NH-группами при взаимодействии с изоцианатами. Кроме того, данные клеи не обладают достаточной стабильностью вязкости в расплаве при температуре 130°C, что осложняет их переработку. Дальнейшая проблема заключается в большом содержании простых полиэфирполиолов как, например, полипропиленгликоля. Хотя полипропиленгликоль повышает эластичность клея и служит в качестве средства, улучшающего совместимость полиалкил(мет)акрилатов и сложных полиэфирдиолов, простые полиэфирполиолы имеют недостатки относительно стойкости к окислению и термостойкости и снижают начальную прочность и сцепление.

В европейском патенте №1678235 описаны реактивные клеи-расплавы, содержащие поли(мет)акрилаты с гидроксильными группами, и/или аминогруппами, и/или меркаптогруппами, обладающими полидисперсностью D меньше 1,8 и получаемые путем анионной полимеризации, обратимой передачи цепи по принципу добавления-дробления (RAFT) или радикальной полимеризации с переносом атома (ATRP). Относительно стабильности при переработке, прочности при растяжении и сдвиге и стойкости к воздействию растворителей данные реактивные клеи-расплавы обладают улучшенными свойствами по сравнению с клеями, описанными в патенте США №5,866,656 и в международной заявке WO 99/28363. Однако полимеризация и переработка узкораспределенных полиалкил(мет)акрилатов являются сложными.

Таким образом, задача изобретения заключается в разработке улучшенных составов, пригодных к применению в качестве клея, в частности клея-расплава. Используемое для клеев-расплавов сырье должно быть легкодоступным и экономичным. Для беспроблемного нанесения желательна повышенная совместимость индивидуальных полимерных компонентов, в частности полиакрилатов и сложных полиэфиров. Неожиданным образом указанная задача решается путем применения определенных полимерных смесей в клеях и предоставления клея согласно формуле изобретения.

Поэтому первым объектом изобретения является применение смесей, включающих полимеры типов А, Б и АБ, в качестве клея или в составе клеев, причем

- полимеры типа А представляют собой сложный сополиэфир, полученный путем соконденсации ненасыщенных алифатических дикарбоновых кислот,

- полимеры типа Б представляют собой гомо- или сополимеры (мет)акрилата, а

- полимеры типа АБ представляют собой привитые сополимеры полимеров типа А и полимеров типа Б.

Полимеры типа А

В качестве полимеров типа А согласно изобретению используют сложные сополиэфиры, отличающиеся ненасыщенными алифатическими дикарбоновыми кислотами в качестве мономерного компонента. В рамках изобретения сложные сополиэфиры имеют линейную или разветвленную структуру и характеризуются

- гидроксильным числом от 5 до 150 мгКОН/г, предпочтительно от 10 до 70 мг КОН/г,

- кислотным числом меньше 10 мг КОН/г, предпочтительно меньше 5 мг КОН/г, особенно предпочтительно меньше 2 мг КОН/г,

- среднечисловой молекулярной массой от 700 до 25000 г/моль, предпочтительно от 2000-12000 г/моль.

Гидроксильное число определяют согласно промышленному стандарту Германии DIN 53240-2. При этом пробу подвергают взаимодействию с ангидридом уксусной кислоты в присутствии 4-диметиламинопиридина в качестве катализатора. При этом ацетилируются гидроксильные группы. На гидроксильную группу образуется одна молекула уксусной кислоты, а при последующем гидролизе избыточного ангидрида уксусной кислоты образуются две молекулы уксусной кислоты. Расход уксусной кислоты определяют титрометрически на основе разницы между базовым значением и параллельно определяемым слепым значением.

Кислотное число определяют согласно промышленному стандарту Германии DIN EN ISO 2114. Под кислотным числом понимается количество гидроокиси калия в мг, требуемое для нейтрализации содержащихся в 1 г вещества кислот. Исследуемую пробу растворяют в дихлорметане и титруют с использованием 0,1 N метанольного раствора едкого кали и фенолфталеина.

Молекулярную массу определяют путем гель-проникающей хроматографии (ГПХ). Характеристику проб определяли согласно промышленному стандарту Германии DIN 55672-1 в тетрагидрофуране в качестве элюента.

Mn (УФ) = среднечисловая молекулярная масса (ГПХ, УФ-детекция), указание в г/моль

Mw (УФ) = среднемассовая молекулярная масса (ГПХ, УФ-детекция), указание в г/моль

Содержание ненасыщенных алифатических дикарбоновых кислот в предлагаемых сложных сополиэфирах находится в пределах от 0,1 до 20 мол.%, предпочтительно от 1 до 10 мол.%, особенно предпочтительно от 2 до 8 мол.%, в пересчете на общее количество использованных поликарбоновых кислот. В остальном для сложных сополиэфиров можно использовать любые поликарбоновые кислоты, например алифатические, и/или циклоалифатические, и/или ароматические поликарбоновые кислоты, и/или димерные жирные кислоты. Под поликарбоновыми кислотами подразумеваются соединения, содержащие предпочтительно более одной, особенно предпочтительно более двух карбоксильных групп; в отличие от общепринятой дефиниции частные формы осуществления изобретения также включают монокарбоновые кислоты.

Примерами ненасыщенных алифатических дикарбоновых кислот являются фумаровая кислота, малеиновая кислота, итаконовая кислота и их этерифицируемые производные.

Согласно особенно предпочтительной форме осуществления изобретения ненасыщенная алифатическая дикарбоновая кислота представляет собой итаконовую кислоту.

Примерами алифатических поликарбоновых кислот являются янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, азелаиновая кислота, себациновая кислота, ундекандикарбоновая кислота, додекандикарбоновая кислота, тридекандикарбоновая кислота, тетрадекандикарбоновая кислота и октадекандикарбоновая кислота. Примерами циклоалифатических поликарбоновых кислот являются изомеры циклогександикарбоновой кислоты. Примерами ароматических поликарбоновых кислот являются изомеры бензолдикарбоновой кислоты и тримеллитовой кислоты. В случае необходимости вместо свободных поликарбоновых кислот можно использовать их этерифицируемые производные, например соответствующие низшие сложные алкиловые эфиры или циклические ангидриды.

В общем для предлагаемых сложных сополиэфиров можно использовать любые полиолы, например алифатические, и/или циклоалифатические, и/или ароматические полиолы. Под полиолами следует понимать соединения, содержащие предпочтительно более одной, особенно предпочтительно более двух гидроксильных групп; в отличие от общепринятой дефиниции частные формы осуществления изобретения также включают моногидроксильные соединения.

Примерами полиолов являются этиленгликоль, пропандиол-1,2, пропандиол-1,3, бутандиол-1,4, пентандиол-1,5, гексанидол-1,6, октандиол-1,8, нонандиол-1,9, додекандиол-1,12, неопентилгликоль, бутилэтилпропандиол-1,3, метилпропандиол-1,3, метилпентандиолы, циклогександиметанолы, триметилолпропан, пентаэритрол и их смеси.

Под ароматическими полиолами следует понимать продукты взаимодействия ароматических полигидроксильных соединений, например гидрохинона, бисфенола А, бисфенола Ф, дигидроксинафталина и т.д., с эпоксидами, например этиленоксидом или пропиленоксидом. В качестве полиолов подходят также диолы простых эфиров, то есть олигомеры или полимеры, например, на основе этиленгликоля, пропиленгликоля или бутандиола-1,4. Особенно предпочтительными являются линейные алифатические гликоли.

Кроме полиолов и дикарбоновых кислот для синтеза сложных сополиэфиров можно также использовать лактоны.

Сложные сополиэфиры согласно изобретению, содержание ненасыщенных алифатических дикарбоновых кислот которых составляет от 0,1 до 20 мол.%, предпочтительно от 1 до 10 мол.%, особенно предпочтительно от 2 до 8 мол.%, в пересчете на общее количество поликарбоновых кислот, получают путем известных методов (поли)конденсации. Их можно получать, например, путем конденсации полиолов и поликарбоновых кислот или их сложных эфиров, ангидридов или хлорангидридов кислот в атмосфере инертного газа при температуре от 100 до 260°C, предпочтительно от 130 до 240°C, в расплаве или путем азеотропного процесса, см., например, "Methoden der Organischen Chemie" ["Методы органической химии"], Houben-Weyl, Bd. (том) 14/2, стр.1-5, 21-23, 40-44, издательство Georg Thieme Verlag, г.Штуттгарт, 1963 г., или С.R.Martens, "Alkyl Resins" ["Алкильные смолы"], 51-59, Reinhold Plastics Appl., Series, издательство Reinhold Publishing Comp., Нью-Йорк, 1961 г., или в патентных документах DE №№2735497 и 3004903.

Количество используемых полимеров типа А в предлагаемой смеси перед реакцией прививки составляет от 10 до 90 мас.%, предпочтительно от 20 до 80 мас.%, особенно предпочтительно от 25 до 60 мас.%.

Количество полимеров типа А в предлагаемой смеси после реакции составляет от 1 мас.% до 80 мас.%, предпочтительно от 1 до 60 мас.%, особенно предпочтительно от 5 до 40 мас.%.

Полимеры типа Б

Полимеры типа Б могут образоваться в качестве побочного продукта синтеза привитого сополимера АБ. Состав Б-цепей в компоненте АБ также соответствует следующему описанию:

По дефиниции гомо- и/или сополимер (мет)акрилата состоит из полиакрилатных и/или полиметакрилатных звеньев.

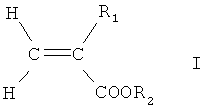

В общем поли(мет)акрилат состоит на более чем 50 мас.%, предпочтительно на 80 мас.% до 100 мас.%, из мономеров формулы (I)

в которой R1 означает водород или метил, и R2 означает алкил или алифатический или ароматический остаток с 1-30 атомами углерода, предпочтительно с 1-20 атомами углерода.

Далее, в поли(мет)акрилате могут иметься следующие фрагменты:

Мономеры формулы (II)

в которой R′1 означает водород или метил,

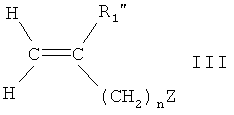

и/или полимеризующиеся ангидриды кислот и/или мономеры формулы (III)

в которой R′′1 означает водород или метил, a Z означает остаток -C(O)R3, -OC(O)R3, -OR4 или атом хлора, при этом R3 и R4 означают неразветвленный или разветвленный алкил с 1-20 атомами углерода или фенил, и n означает 0 или 1,

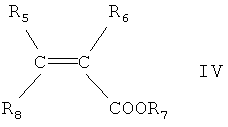

и/или мономеры формулы (IV)

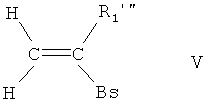

в которой R5 и R6 означают водород или остаток -COOR′7, R6, водород или остаток -CH2COOR′′7, при условии что соединение формулы (IV) содержит две карбоксисодержащие группы, и в которой R7, R′7 и R′′7 означают водород или неразветвленный или разветвленный алкил с 1-20 атомами углерода или фенил. Поли(мет)акрилат может далее содержать мономеры формулы (V)

в которой R′′′1 имеет указанное для R1значение, a Bs означает азотсодержащий функциональный остаток, например группу -CN, группу -CONR9R10, где R9 и R10 независимо означают водород или алкил с 1-20 атомами углерода, или где R9 и R10 вместе с азотом образуют 5- или 6-членный гетероцикл, или в которой Bs означает (инертный) гетероциклический остаток, в частности пиридин, пирролидин, имидазол, карбазол, лактам или их алкилированные производные, или Bs означает группу -СН2ОН, или же Bs означает группу

-COO-Q-R11,

в которой Q означает незамещенный или замещенный алкилом алкилен с 2 - 8 атомами углерода, a R11 означает -OH, -OR′′′7 или -NR′9R′10, причем R′′′7, R′9 и R′10 имеют указанные для R7, R8 и R9 значения, например, вместе с азотом образуют 5- или 6-членный гетероцикл, в случае необходимости с вовлечением дальнейшего гетероатома.

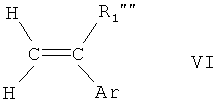

В случае необходимости поли(мет)акрилат может далее содержать мономеры формулы (VI)

в которой R′′′′1 имеет указанное для R1 значение, а Ar означает ароматический остаток, который может состоять из одного или несколько циклов и содержать алкильные и/или функциональные группы.

Примерами мономеров формулы (I) являются метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат, изобутилметакрилат, этилгексилметакрилат, метилакрилат, этилакрилат, пропилакрилат, бутилакрилат и изобутилакрилат. Мономеры формулы (I) называют также стандартными (мет)акрилатами.

В качестве примеров мономеров формулы (II) можно указать акриловую или метакриловую кислоту.

Примерами мономеров формулы (III) и (IV) являются, в частности, винилхлорид, винилацетат, винилстеарат, винилметилкетон, простой винилизобутиловый эфир, аллилацетат, аллилхлорид, простой аллилизобутиловый эфир, аллилметилкетон, дибутилмалеинат, дилаурилмалеинат и дибутилитаконат. В качестве мономеров формулы (V) можно указать C- и N-винилпиридин, винилпирролидин, винилпирролидон, винилкарбазол, винилимидазол и их алкильные производные, в частности N-виниловые соединения, а также сложные гидроксиалкиловые и диалкиламиноалкиловые эфиры акриловой и метакриловой кислот, в частности диметиламиноэтил(мет)акрилат, диметиламинопропил(мет)акрилат или гидроксиэтил(мет)акрилат. При этом "(мет)акрилат" относится и к сложным эфирам акриловой кислоты и к сложным эфирам метакриловой кислоты. Примерами мономеров формулы (VI) являются, в частности, стирол и метилстиролы.

Доля мономеров формул (II)-(VI) в полимере Б составляет в общем от 0 до 50 мас.%, предпочтительно от 0 до 20 мас.% (в пересчете на мономеры полимера Б). Доля мономеров формул (II), и/или (IV), и/или (V) в поли(мет)акрилате составляет в общем максимум 20 мас.%, как правило, она составляет от 0 до 10 мас.%, предпочтительно от 0 до 5 мас.%.

Согласно предпочтительной форме осуществления изобретения мономеры формулы (V) отсутствуют, а особенно предпочтительно отказываются от использования мономеров с гидроксисодержащими алкильными остатками. Последние приводят к наличию гидроксильных групп в боковой цепи, которые могут снизить стабильность при переработке реактивных клеев-расплавов.

Предпочтительно отсутствуют мономеры формулы (VI), то есть особенно предпочтительно отказываются от использования стирола или его производных. Неполимеризованные стирольные мономеры могут выпариваться и вызвать интенсивный неприятный запах и повышенное образование отложений (Fogging).

Используемые согласно изобретению поли(мет)акрилаты можно получать путем полимеризации в веществе, полимеризации в эмульсии, в суспензии, в мини- или микросуспензии или в растворе.

Далее, полимеризацию можно осуществлять с использованием регулятора. Последний может представлять собой, например, меркаптан как, например, н-додецилмеркаптан, тиогликолевую кислоту, меркаптоэтанол или этил-гексилмеркаптан.

Количество мономеров, образующих при полимеризации полимеры типа Б предлагаемой смеси, составляет от 10 до 90 мас.%, предпочтительно от 20 до 80 мас.%, особенно предпочтительно от 40 до 75 мас.%.

Количество полимеров типа Б в предлагаемой смеси после реакции составляет от 1 до 80 мас.%, предпочтительно от 1 до 60 мас.%, особенно предпочтительно от 5 до 40 мас.%.

Согласно особенной форме осуществления изобретения мономеры, образующие при полимеризации полимеры типа Б предлагаемой смеси, выбраны из группы, включающей метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, бутил(мет)акрилат и этилгексил(мет)акрилат.

Полимеры типа АБ

Получение привитых сополимеров АБ

Способ получения применяемого согласно изобретению привитого сополимера АБ характеризуется тем, что путем взаимодействия нижеописанного подходящего инициатора с двойными связями повторяющихся звеньев ненасыщенных алифатических дикарбоновых кислот в полимере типа А образуется несколько реактивных (радикальных) центров для радикальной полимеризации (мет)акрилатов. Данные реактивные центры могут образоваться или одновременно, или же последовательно. То есть двойные связи в сложном полиэфире могут активироваться также лишь после дезактивации образовавшихся на других двойных связях в сложном полиэфире радикалов путем реакции обрыва цепи. Поэтому предпочтительно загружают полимер А вместе с инициатором и нагревают в течение 10-60 минут и только затем добавляют один или несколько из описанных мономеров формул (I)-(VI) для образования типа Б. Однако возможна также совместная загрузка полимеров типа А и мономеров формул (I)-(VI) для образования типа Б перед инициированием полимеризации.

Как правило, привитой сополимер АБ получают путем прививки компонента Б на компонент А в пригодных для этого условиях. Полимер типа АБ представляет собой привитой сополимер со сложно-полиэфирными основными цепями и поли(мет)акрилатными боковыми цепями.

Для этого получают 10-50 мас.%-ный, предпочтительно 20-30 мас.%-ный раствор предлагаемого сложного полиэфира, содержащего повторяющиеся звенья ненасыщенных алифатических дикарбоновых кислот в подходящем растворителе, инертном в условиях полимеризации, точка кипения которого лежит обычно над температурой процесса. В качестве растворителя используют известные растворители для полимеризации в растворе, пригодные для соответствующих сложных эфиров. Можно использовать, например, сложные эфиры уксусной кислоты, как этил-, пропил- или бутилацетат, алифатические растворители, как изооктан, циклоалифатические растворители, как циклогексан и карбонильные растворители, как бутанон.

К растворам сложных полиэфиров добавляют мономеры формулы (I) и, в случае необходимости, остальные мономеры формул (II)-(VI) в указанных соотношениях и подвергают полимеризации при добавлении одного или нескольких, предпочтительно перекисных, инициаторов при температуре от -10 до 100°C, обычно в течение 4-8 часов. Желательной является как можно более полная конверсия. Предпочтительно в качестве инициатора используют азо-соединения, такие как азо(бис)изобутиронитрил, или сложные перэфиры, такие как трет.-бутилпероктоат. Концентрация инициатора зависит от количества желаемых мест прививки и желаемой молекулярной массы полимеров Б. В общем концентрация инициатора находится между 0,1 и 3 мас.%, в пересчете на полимер.

В случае необходимости для регулирования желаемой молекулярной массы полимеров Б можно дополнительно использовать регуляторы. В качестве регулятора пригодны, например, серные регуляторы, в частности содержащие меркапто-группы регуляторы, например додецилмеркаптан. Концентрация регуляторов обычно составляет от 0,1 до 1,0 мас.%, в пересчете на общую массу полимера.

Кроме вышеописанной полимеризации в растворе синтез привитых сополимеров типа АБ можно также осуществлять путем полимеризации в суспензии, эмульсии, мини- или микроэмульсии или путем полимеризации в веществе.

При полимеризации в веществе, к примеру, сложные полиэфиры растворяют в смеси (мет)акриловых мономеров перед инициированием радикальной полимеризации.

Далее, инициатор можно также добавлять к расплаву сложного полиэфира, к которому затем добавляют смесь мономеров.

Количество полимеров типа АБ в применяемой согласно изобретению смеси после реакции прививки составляет от 10 до 98 мас.%, предпочтительно от 20 до 70 мас.%, особенно предпочтительно от 30 до 60 мас.%, в пересчете на общую массу полимеров типов А, Б и АБ.

Средняя доля поли(мет)акрилатов в доли полимеров общей смеси составляет от 10 до 90 мас.%, предпочтительно от 20 до 80 мас.%, особенно предпочтительно от 40 до 75 мас.%. Данные количества относятся к сумме поли(мет)акрилатов типа Б и долей поли(мет)акрилатов в привитых сополимерах типа АБ.

Смесь полимеров типов А, Б и АБ может иметь среднемассовую молекулярную массу Mw между 5000 и 100000, предпочтительно между 7500 и 80000, особенно предпочтительно между 10000 и 60000. Среднемассовую молекулярную массу Mw определяют путем гель-проникающей хроматографии с УФ-детекцией согласно промышленному стандарту Германии DIN 55672-1, используя тетрагидрофуран в качестве элюента.

Гидроксильное число смеси полимеров типов А, Б и АБ составляет предпочтительно 0,5-150 мг КОН/г, особенно предпочтительно 1-80 мг КОН/г, в частности 2-50 мг КОН/г. Гидроксильное число определяют согласно промышленному стандарту Германии DIN 53240-2.

Неожиданно было найдено, что полимеры типа АБ представляют собой отличный посредник совместимости поли(мет)акрилатов со сложными полиэфирами. Улучшение совместимости поли(мет)акрилатов и сложных полиэфиров приводит к получению новых клеев, в частности клеев-расплавов, с улучшенными свойствами. Клеи-расплавы обладают высокой начальной прочностью при регулируемом и длительном открытом времени. Кроме того, они отличаются хорошей стабильностью при переработке и стабильностью вязкости в расплаве. Данные клеи являются эластичными и имеют высокие сцепление, термостойкость и стойкость к воздействию растворителей. Они проявляют адгезивные свойства относительно множества субстратов.

Другим объектом настоящего изобретения являются клеи, содержащие смеси полимеров А, Б и АБ, причем полимер типа А представляет собой сложный сополиэфир, полученный путем соконденсации ненасыщенных алифатических дикарбоновых кислот, предпочтительно итаконовой кислоты, полимер типа Б представляет собой гомо- и/или сополимер (мет)акрилата, а полимер типа АБ представляет собой привитой сополимер полимеров типа А и полимеров типа Б. Принципиально предлагаемые клеи могут быть любого известного специалисту вида клея, а в частности данные клеи являются клеями-расплавами (Hotmelts). Особенно предпочтительно клеи-расплавы представляют собой реактивные клеи-расплавы, в частности клеи-расплавы, сшивающиеся под воздействием влаги.

В частности, предлагаемые клеи-расплавы, сшивающиеся под воздействием влаги, дополнительно содержат изоцианаты и/или полиизоцианаты. В предпочтительных клеях соотношение OH:NCO гидрокси-содержащих компонентов к изоцианату составляет от 1:1,2 до 1:15, предпочтительно от 1:1,4 до 1:3.

В данной связи понятие "гидрокси-содержащие компоненты" относится и к предлагаемым смесям, и ко всем компонентам клея, содержащим гидроксильные группы.

Полиизоцианаты могут представлять собой ди- и/или многофункциональные, ароматические, алифатические и/или циклоалифатические изоцианаты. Особенно предпочтительными являются ароматические полиизоцианаты. Примерами полиизоцианатов являются 4,4′-дифенилметандиизоцианат, 2,4′-дифенилметандиизоцианат, изомеры толуолдиизоцианата, изофорондиизоцианат, гексаметилендиизоцианат, 4,4′-дициклогексилметандиизоцианат и их смеси, в частности 4,4′-дифенилметандиизоцианат и смесь 4,4′-дифенилметандиизоцианата и 2,4′-дифенилметандиизоцианата.

Содержание предлагаемых смесей, включающих привитые сополимеры полиакрилатов и сложных полиэфиров, в реактивных клеях-расплавах составляет от 1 до 99 мас.%, предпочтительно от 1 до 70 мас.%, особенно предпочтительно от 1 до 50 мас.%.

Согласно предпочтительной форме выполнения изобретения кроме применяемых согласно изобретению смесей, включающих привитые сополимеры полиакрилатов и сложных полиэфиров, клеи-расплавы содержат дальнейшие полиолы, к которым относятся сложные полиэфирполиолы, простые полиэфирполиолы и любые гидрокси-функциональные компоненты.

Добавляемые сложные полиэфирполиолы могут представлять собой жидкие и/или твердые, аморфные и/или (частично) кристаллические сложные полиэфиры любой структуры с молекулярной массой Mn, составляющей от 1000 г/моль до 30000 г/моль, предпочтительно от 2000 г/моль до 10000 г/моль (рассчитанной на основе гидроксильного числа), причем предпочитают сложные полиэфирполиолы. Добавляемые простые полиэфирполиолы представляют собой простые полиэфирди- и -триолы. Примерами являются гомо- и сополимеры этиленгликоля, пропиленгликоля и бутандиола-1,4. Молекулярная масса Mn добавляемых простых полиэфирполиолов должна составлять порядка от 200 до 10000 г/моль, предпочтительно от 400 до 6000 г/моль.

Примерами любых гидрокси-функциональных компонентов являются функционализованные (Н-ацидные), термопластичные полиуретаны, и/или полиакрилаты, и/или сополимеры этилена и винилацетата.

Предлагаемые клеи-расплавы могут содержать дальнейшие добавки в количестве до 50 мас.%. В качестве таких добавок можно назвать:

нефункционализованные полимеры, например термопластичные полиуретаны, и/или полиакрилаты, и/или сополимеры этилена и винилацетата; пигменты или наполнители, например тальк, двуокись кремния, двуокись титана, сульфат бария, карбонат кальция, сажа или цветные пигменты; придающий клейкость агент, например канифоли, углеводородные смолы, фенольные смолы; и/или противостарители и вспомогательные вещества.

Предлагаемые клеи можно получать простым образом. Если согласно предпочтительному варианту осуществления изобретения вместе с применяемой согласно изобретению смесью используют дальнейшие компоненты, то в самом простом случае клей получают путем смешивания смеси и упомянутых дополнительных компонентов, причем смешивание можно осуществлять с растворителем или без него, предпочтительно без растворителя, особенно предпочтительно в расплаве. Смешивание можно осуществлять, например, в емкости с мешалкой, в смесителе или экструдере. Температура расплавления зависит от вязкости компонентов. Обычно она находится в пределах от 100 до 180°C.

Предлагаемые клеи в особенной степени пригодны для получения клеевых соединений и уплотнительных материалов. Предлагаемые клеи-расплавы, в частности, пригодны для склеивания множества субстратов, в частности металлических субстратов, разных пластмасс, дерева, волокнистых композиционных материалов, бумаги, текстильных материалов и кожи. При этом не имеется ограничений относительно вида и размера склеивания. В частности, склеивание может осуществляться в областях строительной, деревообрабатывающей, мебельной промышленностей, при производстве окон, в автомобилестроении, в текстильной промышленности, графической промышленности, упаковочной промышленности и/или обувной промышленности.

Отказываясь от дальнейших изложений, исходим из того, что специалист будет в состоянии в полном объеме осуществлять изобретение на основе настоящего описания. Поэтому предпочтительные варианты осуществления изобретения и примеры следует рассматривать как иллюстрацию изобретения, а ни в коем случае как ограничение объема изобретения.

В нижеследующем изобретение поясняется с помощью примеров. Другие варианты выполнения изобретения можно получать аналогичным образом.

Примеры

Получение предлагаемых сложных сополиэфиров (полимеры типа А)

Сравнительный пример V1

В колбе емкостью 2 л, снабженной колонной с дистилляционной насадкой, в потоке азота расплавляют 434 г (2,6 моль) изофталевой кислоты, 290 г (1,7 моль) терефталевой кислоты, 120 г (1,9 моль) моноэтиленгликоля, 129 г (1,2 моль) неопентилгликоля и 211 г (1,8 моль) гександиола-1,6. При достижении температуры 170°C вода начинает отгоняться. В течение 2 ч температуру постепенно повышают до 240°C. По истечении дальнейших примерно 4 ч при этой температуре выделение воды замедляется. При перемешивании добавляют 150 мг тетрабутоксида титана и реакцию дальше проводят в вакууме, который по ходу реакции регулируют с обеспечением продолжения образования дистиллята. По достижении желаемого диапазона гидроксильного и кислотного чисел реакцию прекращают. Данные по характеристике сложного полиэфира V1 сведены в таблицу 1.

Пример 1

В колбе емкостью 2 л, снабженной колонной с дистилляционной насадкой, в потоке азота расплавляют 453 г (2,73 моль) изофталевой кислоты, 216 г (1,30 моль) терефталевой кислоты, 130 г (2,1 моль) моноэтиленгликоля, 190 г (1,83 моль) неопентилгликоля и 154 г (1,31 моль) гександиола-1,6. При достижении температуры 180°C вода начинает отгоняться. В течение 2 ч температуру постепенно повышают до 240°C. По истечении дальнейших примерно 4 ч при этой температуре выделение воды замедляется, и температуру снижают до 215°C. Затем в течение часа при перемешивании добавляют 40 г (0,31 моль) итаконовой кислоты и 100 мг 4-метоксифенола. После этого при перемешивании добавляют 300 мг Тегоката 129 и реакцию дальше проводят в вакууме, который по ходу реакции регулируют с обеспечением продолжения образования дистиллята. По достижении желаемого диапазона гидроксильного и кислотного чисел прекращают реакцию. Данные по характеристике сложного полиэфира 1 сведены в таблицу 1.

Пример 2

В колбе емкостью 2 л, снабженной колонной с дистилляционной насадкой, в потоке азота расплавляют 577 г (3,95 моль) адипиновой кислоты, 39 г (0,30 моль) итаконовой кислоты, 546 г (4,63 моль) гександиола-1,6 и 100 мг 4-метоксифенола. При достижении температуры 160°C вода начинает отгоняться. В течение 2 ч температуру постепенно повышают до 215°C. По истечении дальнейших примерно 3 ч при этой температуре выделение воды замедляется. При перемешивании добавляют 300 мг Тегоката 129 и реакцию дальше проводят в вакууме, который по ходу реакции регулируют с обеспечением продолжения образования дистиллята. По достижении желаемого диапазона гидроксильного и кислотного чисел реакцию прекращают. Данные по характеристике сложного полиэфира 2 сведены в таблицу 1.

Пример 3

В колбе емкостью 2 л, снабженной колонной с дистилляционной насадкой, в потоке азота расплавляют 464 г (2,80 моль) изофталевой кислоты, 221 г (1,33 моль) терефта-левой кислоты, 127 г (2,05 моль) моноэтиленгликоля, 186 г (1,78 моль) неопентилгликоля и 150 г (1,27 моль) гександиола-1,6. При достижении температуры 185°C вода начинает отгоняться. В течение 2 ч температуру постепенно повышают до 245°C. По истечении дальнейших примерно 3 ч при этой температуре выделение воды замедляется, и температуру снижают до 215°C. Затем в течение часа при перемешивании добавляют 41 г (0,31 моль) итаконовой кислоты и 500 мг 4-метоксифенола, а после этого при перемешивании добавляют 300 мг Тегоката 129. Реакцию продолжают в вакууме, который по ходу реакции регулируют с обеспечением продолжения образования дистиллята. По достижении желаемого диапазона гидроксильного и кислотного чисел реакцию прекращают. Данные по характеристике сложного полиэфира 3 сведены в таблицу 1.

Получение смесей полимеров типов А, Б и АБ

Примеры полимеризации в растворе

Пример 4

В резервуар с двойной стенкой, оснащенный термостатом, обратным холодильником, лопастным смесителем и внутренним термометром, загружают 25 г пропилацетата и 13 г сложного полиэфира, полученного согласно примеру 1. При нагревании до температуры 85°C и размешивании сложный полиэфир растворяют полностью, после чего добавляют 0,06 г трет.-бутил-пер-2-этилгексаноата. В целях обеспечения образования оптимального количества свободных радикалов вдоль сложно-полиэфирных цепей раствор размешивают при температуре 85°C в течение 30 мин и лишь после этого с помощью дозировочного насоса в течение 3 ч добавляют 12,8 г метилметакрилата, 6,4 г н-бутилакрилата, 0,38 г 2-этилгексилтиогликолата и дальнейшие 0,2 г трет.-бутил-пер-2-этилгексаноата. Затем в течение 120 мин добавляют еще 0,15 г трет.-бутил-пер-2-этилгексаноата. По истечении дальнейших 60 мин при 85°C и 60 мин при 100°C полимерный раствор охлаждают и сушат с помощью ротационного испарителя.

Пример 5

Данный пример осуществляют аналогично примеру 4 с использованием 9,6 г метил-метакрилата и 9,6 г н-бутилакрилата.

Пример 6

В резервуар с двойной стенкой, оснащенный термостатом, обратным холодильником, лопастным смесителем и внутренним термометром, загружают 33 г пропилацетата и 12 г сложного полиэфира, полученного согласно примеру 1. Сложный полиэфир полностью растворяют при нагревании до температуры 85°C и размешивании, после чего добавляют 0,08 г трет.-бутил-пер-2-этилгексаноата. В целях обеспечения образования оптимального количества свободных радикалов вдоль сложно-полиэфирных цепей раствор размешивают при температуре 85°C в течение 30 мин и лишь после этого с помощью дозировочного насоса в течение 3 ч добавляют 18,7 г метил-метакрилата, 9,3 г н-бутилакрилата, 0,56 г 2-этилгексилтиогликолата и дальнейшие 0,25 г трет.-бутил-пер-2-этилгексаноата. Затем в течение 120 мин добавляют еще 0,25 г трет.-бутил-пер-2-этилгексаноата. По истечении дальнейших 60 мин при температуре 85°C и 60 мин при 100°C полимерный раствор охлаждают и сушат с помощью ротационного испарителя.

Пример 7

В резервуар с двойной стенкой, оснащенный термостатом, обратным холодильником, лопастным смесителем и внутренним термометром, загружают 25 г пропилацетата и 13 г сложного полиэфира, полученного согласно примеру 2. Сложный полиэфир полностью растворяют при нагревании до температуры 85°C и размешивании, после чего добавляют 0,06 г трет.-бутил-пер-2-этилгексаноата. В целях обеспечения образования оптимального количества свободных радикалов вдоль сложно-полиэфирных цепей раствор размешивают при температуре 85°C в течение 30 мин и лишь после этого с помощью дозировочного насоса в течение 3 ч добавляют 12,8 г н-бутил-метакрилата, 6,4 г этилгексилметакрилата, 0,38 г этилгексилтиогликолата и дальнейшие 0,2 г трет.-бутил-пер-2-этилгексаноата. Затем в течение 120 мин добавляют еще 0,15 г трет.-бутил-пер-2-этилгексаноата. По истечении дальнейших 60 мин при 85°C и 60 мин при 100°C полимерный раствор охлаждают и растворитель удаляют с помощью ротационного испарителя.

Согласно результатам дифференциальной сканирующей калориметрии (второе нагревание, DIN 53765) точка плавления смеси составляет 30°C.

Пример 8

Данный пример осуществляют аналогично примеру 6 с использованием сложного полиэфира, полученного согласно примеру 3, вместо сложного полиэфира примера 1.

Сравнительный пример V2

Данный пример осуществляют аналогично примеру 4 с использованием сложного полиэфира, полученного согласно сравнительному примеру V1, вместо сложного полиэфира примера 1.

В таблице 2 указаны результаты по осуществляемой в примерах 4-8 и сравнительном примере V2 прививке.

Получение и характеристика предлагаемых клеев-расплавов

Описанные в нижеследующих примерах клеи-расплавы, отверждающиеся под воздействием влаги, характеризуют на основе их вязкости расплава при температуре 130°C (вискозиметр Брукфильда, типа Термозел, шпиндель №27), роста вязкости после хранения в ванне в течение 24 ч, открытого времени и времени схватывания, визуальной оценки расплава, прочности при растяжении и удлинения согласно промышленному стандарту Германии DIN 53504 пленки толщиной 500 мкм, отвержденной при температуре 20°C и 65% относительной влажности в течение 7 дней.

Для определения открытого времени из расплава клея при температуре 130°C получают слой толщины 0,5 мм. В зависимости от времени в данный слой вдавливают полосы бумаги с открытыми порами. Когда поверхность клеевого слоя оказывается неклейкой, полосы снимают. Открытым временем является момент, когда полосы бумаги в достаточной мере больше не смачивалась и не наблюдается вырыва волокон.

Для определения времени схватывания клей при температуре 130°C тонким слоем наносят на одну сторону деревянного прямоугольного параллелепипеда размером 25 мм × 25 мм, и сразу же соединяют с другим деревянным прямоугольным параллелепипедом той же основной поверхности. Временем схватывания является промежуток, в котором деревянные элементы можно сдвигать друг относительно друга. Чем более коротким является данный промежуток, тем более выгодной является характеристика схватывания клея-расплава.

Пример РТК-1

В колбе емкостью 500 мл со шлифом при температуре 140°C расплавляют 33 вес. части смеси, полученной согласно примеру 4, 33 вес. части ДИНАКОЛЛ 7231 и 33 вес. части ДИНАКОЛЛ 7360. После сушки в вакууме при температуре 130°C добавляют Лупранат ME в мольном соотношении OH/NCO, равном 1: 2,2, и быстро гомогенизируют. Для обеспечения полной конверсии реагентов перемешивают в атмосфере защитного газа при температуре 130°C в течение 45 минут. Затем затвердевающий при воздействии влаги клей расфасовывают. Получаемый клей-расплав является мутным в состоянии расплава и обладает вязкостью (при 130°C), равной 17 Па·с. Рост вязкости составляет 200%. Открытое время клея - 480 с, время схватывания - 50 с. Прочность при растяжении - 24 Н/мм2, удлинение - 780%.

Сравнительный пример РТК-2

Пример осуществляют аналогично примеру РТК-1, причем смесь примера 4 заменена смесью сравнительного примера V2. Полученный клей-расплав содержит гелевые частицы, является негомогенным и разделяется на две фазы. Дальнейшая характеристика клея невозможна.

Сравнение обоих вышеприведенных примеров показывает значительно лучшую совместимость сложных полиэфиров и полиакрилатов в случае использования смеси согласно изобретению.

Сравнительный пример РТК-3

В колбе емкостью 500 мл со шлифом при температуре 180°C расплавляют 24 вес. части Эльваците 2901, после чего добавляют 44 вес. части Воранол 200 Л и 18 вес. частей ДИНАКОЛЛ 7360. Смесь охлаждают до температуры 130°C и сушат в вакууме. Добавляют Лупранат ME в мольном соотношении OH/NCO, равном 1:1,65, и быстро гомогенизируют. Для обеспечения полной конверсии реагентов перемешивают в атмосфере защитного газа при температуре 130°C в течение 45 минут. Затем затвердевающий при воздействии влаги клей расфасовывают. Получаемый клей-расплав является прозрачным и обладает вязкостью (при 130°C), равной 10 Па·с. Повышение вязкости составляет 340%. Открытое время клея - 460 с, время схватывания - 150 с.Прочность при растяжении - 9 Н/мм2, удлинение - 780%.

Примеры РТК-4-10

Данные примеры осуществляют аналогично примеру РТК-1 с использованием указанных в таблице 3 составов.

льно сокращенное время схватывания при использовании смесей согласно изобретению по сравнению с известными составами на основе смесей сложных полиэфиров с длинным открытым временем. Кроме того, они также показывают сокращенное время схватывания, улучшенные стабильность при переработке и сцепление при использовании смесей согласно изобретению по сравнению с известными составами на основе полиакрилатов, простых полиэфиров и сложных полиэфиров.

Реферат

Изобретение относится к применению смесей, включающих полимеры типов А, Б и АБ, в качестве клея или в клеевых составах. Полимер типа А представляет собой сложный сополиэфир, полученный путем соконденсации ненасыщенных алифатических дикарбоновых кислот, выбранных из группы, включающей фумаровую кислоту, малеиновую кислоту, итаконовую кислоту и их этерифицируемые производные, с полиолами или лактонами. Мономеры, образующие полимер типа Б, выбраны из группы, включающей метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, бутил(мет)акрилат и этилгексил(мет)акрилат. Полимер типа АБ является привитым сополимером полимера типа А и полимера типа Б и представляет собой сополимер со сложно-полиэфирными основными цепями и поли(мет)акрилатными боковыми цепями. Смесь, включающая полимеры типов А, Б и АБ, обладает повышенной совместимостью полимерных компонентов и пригодна к применению в качестве клея, в частности клея-расплава. Клей или клеевой состав на основе полимерной смеси применяют для получения клеевых соединений и уплотнительных материалов в деревообрабатывающей и мебельной промышленностях, в автомобилестроении, в строительной промышленности, в обувной промышленности, в упаковочной промышленности, в текстильной промышленности, в графической промышленности и/или при производстве окон. 3 н. и 10 з.п. ф-лы, 3 табл., 14 пр.

Комментарии