Способ получения винилароматических полимеров, усиленных каучуком - RU2142475C1

Код документа: RU2142475C1

Чертежи

Описание

Настоящее изобретение относится к способу получения усиленных каучуком винилароматических полимеров.

Более конкретно, настоящее изобретение относится к полимерам стирола, которые усилены каучуком и в которых каучуковый компонент имеет бимодальную морфологию.

Известно, что физико-химические характеристики и механические свойства усиленных каучуком винилароматических полимеров, в частности ударопрочного полистирола (УППС), зависят от множества факторов, в числе которых можно упомянуть размер каучуковых частиц, привитых на полимерную матрицу и сшитых поперечными связями.

Кроме того, известно, что при определенной концентрации каучука определенные свойства, такие как ударная вязкость и блеск поверхности, в частности УППС, противоположным образом зависят от среднего размера каучуковых частиц и их распределения по диаметрам. Более точно, "крупные" частицы увеличивают ударную вязкость материала за счет потери блеска, в то время как "мелкие" частицы снижают его ударную вязкость, но придают большой блеск.

В прошлом, в соответствующей технической литературе были предложены способы получения усиленных каучуком винилароматических полимеров, например усиленных каучуком полистиролов, которые проявляют хороший поверхностный блеск вместе с высокой ударной вязкостью. Например, в одном из этих способов предлагается добавлять в полимерную матрицу ограниченное число "крупных" каучуковых частиц к большему числу уже присутствующих "мелких" каучуковых частиц. Полученные продукты обычно определяют как "ударопрочные винилароматические полимеры с бимодальным распределением каучуковых частиц по размерам".

В случае УППС, данная комбинация позволяет получить продукт, который проявляет синергичное увеличение ударной вязкости в комбинации с превосходным блеском поверхности.

Например, в патенте США N 4.153.645 описан УППС с улучшенным балансом свойств, который получают путем механического смешения 50-85 вес. % ударопрочного полистирола, содержащего мелкие каучуковые частицы (со средним диаметром около 0.2-0.9 микрометра), с 15-50 вес.% ударопрочного полистирола, содержащего более крупные каучуковые частицы (средний диаметр около 2-5 микрометров). Согласно этому патенту, конечный продукт, получаемый смешением обоих УППС, имеет значения ударной вязкости или сопротивления изгибу, которые выше ожидаемых при применении закона смесей, без наблюдения потерь в других физических свойствах.

В патенте США N 11 5.240.993 описан способ получения ударопрочных винилароматических полимеров, характеризующихся бимодальным распределением каучуковой фазы, в непрерывном процессе в массе, где используют два параллельно расположенных реактора с поршневым потоком, обычно известных как РПП (PFR, Plug Flow Reactors). В одном из указанных реакторов получают первый форполимер, который содержит каучуковую фазу с мелкими частицами, в то время как в другом реакторе получают второй форполимер, который содержит каучуковую фазу с крупными частицами.

При выходе из этих соответствующих реакторов оба полимерных потока смешивают и полимеризацию доводят до завершения в третьем реакторе, также типа РПП, который называют "завершающим реактором".

Описанный в данном патенте способ позволяет эффективно регулировать размер как мелких, так и крупных каучуковых частиц, скорость прививки, а также молекулярную массу привитого и свободного винилароматического полимера.

В частности, в соответствии с последним упомянутым патентом США в способе обеспечивается то, что первый раствор каучука в винилароматическом мономере непрерывно подают в первый реактор, и он частично полимеризуется до степени превращения 10-50%, так чтобы получить первый форполимер, содержащий каучуковые частицы со средним диаметром 0,05-1,5 микрометра. Аналогично, второй раствор непрерывно подают во второй реактор, и он частично полимеризуется до степени превращения 10-50%, чтобы получить второй форполимер, содержащий каучуковые частицы со средним диаметром 0.7-10 микрометров. Оба частично полимеризованных потока непрерывно выводят из соответствующих реакторов и подают в третий реактор, например, типа РПП, в котором полимеризацию доводят до завершения. В конечном полимере содержание каучука образовано 50-95% частиц с мелкой морфологией и 5-50% частиц с крупной морфологией.

Желая улучшить эксплуатационный уровень материалов, полученных в соответствии с прототипными способами, известными из литературы, в частности, из патентов США NN 5240993, 4146589, автор настоящей заявки обнаружил то, что при параллельном использовании реактора с поршневым потоком (РПП) и проточного реактора с мешалкой (РСНП) для получения, соответственно, первого потока первого винилароматического форполимера, содержащего каучуковую фазу из мелких частиц, и второго потока второго форполимера с более крупными частицами, после смешения и завершения полимеризации получается усиленный каучуком винилароматический полимер с бимодальной морфологией частиц, который характеризуется значительным улучшением механического синергизма вместе с превосходными эстетическими свойствами.

Таким образом, предметом настоящего изобретения является способ получения усиленных каучуком винилароматических полимеров с бимодальной морфологий каучуковой фазы, который включает:

а)

непрерывную подачу в первый реактор типа РПП первого раствора каучука в жидкой среде, по существу образованной по меньшей мере одним винилароматическим мономером;

б) непрерывную подачу во

второй реактор типа РСНП второго раствора каучука в жидкой среде, по существу образованной по меньшей мере одним винилароматическим мономером;

в) непрерывную полимеризацию указанного первого

раствора в указанном первом реакторе типа РПП до достижения глубины превращения 10-50% на основе всех присутствующих мономеров для того, чтобы получить первую композицию на основе первого форполимера,

содержащую каучуковую фазу со средним по объему диаметром (Dv) диспергированных и привитых на полимерную матрицу каучуковых частиц в интервале от 0.04 до 1.8 микрометров;

г)

непрерывную полимеризацию указанного второго раствора в указанном втором реакторе типа РСНП до достижения степени превращения 10-50% на основе всех присутствующих мономеров для того, чтобы получить

вторую композицию на основе второго форполимера, содержащую каучуковую фазу со средним по объему диаметром (Dv) диспергированных и привитых на полимерную матрицу каучуковых частиц в

интервале от 0.6 до 12 микрометров, причем указанный средний диаметр каучуковых частиц указанного второго форполимера по меньшей мере в два раза больше среднего диаметра каучуковых частиц в первом

форполимере;

д) непрерывный вывод указанных первой и второй композиций из указанных первого и второго реакторов с образованием третьей композиции, которую получают путем непрерывного смешения

первой и второй композиций друг с другом;

е) все еще непрерывную дополнительную полимеризацию указанной третьей композиции и отделение полученного полимера от непрореагировавших мономеров для

того, чтобы получить усиленный каучуком винилароматический полимер, имеющий бимодальную морфологию каучуковой фазы.

В соответствии с настоящим изобретением первый раствор, подаваемый в РПП-реактор, по существу образован по меньшей мере одним винилароматическим мономером и каучуком.

В настоящем описании и в формуле изобретения под "винилароматическим мономером"

понимаются соединения с этиленовой ненасыщенностью, имеющие общую формулу 1

в которой X представляет водород или алкильный радикал, имеющий от 1 до 4 атомов углерода: p равно 0 или целому числу в интервале от 1 до 5; и у представляет галоген или алкильный радикал с 1-4 атомами углерода.

Примерами винилароматических мономеров формулы (I) являются: стирол, моно-, ди-, три-, тетра- и пентахлорстирол и соответствующие альфа-метилстиролы; алкилированные в кольце стиролы и соответствующие альфа-метилстиролы; орто-, мета- и пара-метилстирол; орто- и пара-метил- альфа-метилстирол и т.п. Предпочтительным винилароматическим мономером является стирол.

Винилароматические мономеры можно использовать либо сами по себе, либо смешанными друг с другом, либо объединенными с другими мономерами, способными к сополимеризации, такими как ангидрид малеиновой кислоты или метакриловые мономеры.

Под "акриловыми мономерами", в основном и предпочтительно, понимается акрилонитрил. Другими акриловыми или метакриловыми мономерами являются метакрилонитрил, акриловая или метакриловая кислота, а также их сложные алкиловые эфиры, содержащие от 1 до 8 атомов углерода в алкильном радикале.

Количества винилароматических мономеров и способных сополимеризоваться мономеров, используемых в способе по настоящему изобретению, могут изменяться в зависимости от требуемых физико-механических свойств конечного продукта. Количество способного сополимеризоваться мономера находится в интервале до 40 вес.%, как правило от 15 до 35%, на основе всей смеси мономеров.

Растворенный в первом растворе каучук выбирают из числа тех, которые способны образовывать частицы с мелкой морфологией в полимерной матрице. Например, особенно пригодный каучук для получения указанного первого раствора выбирают из числа линейных двухблочных каучуков S-В-типа, где S представляет блок неэластомерного полимера, полученный из винилароматического мономера, например стирола, со средней молекулярной массой (Mw) в интервале от 5000 до 80000, в то время как В представляет блок эластомерного полимера, образованный из сопряженного диена, например бутадиена, со средней молекулярной массой (Mw) в интервале от 2000 до 250000. В данных каучуках количество блока S находится в интервале от 10 до 50% на основе всего S-В-каучука.

Дополнительными примерами каучуков, способных образовывать мелкие частицы в полимерной матрице, являются линейные полибутадиены, имеющие среднюю молекулярную массу (Mw) ≤ 100000 г/моль и разветвленные полибутадиены, имеющие вязкость в растворе ≤ 45 сПз.

Второй раствор, подаваемый в РСНП-реактор, по существу образован по меньшей мере одним винилароматическим мономером и каучуком. Хотя винилароматический мономер по существу идентичен винилароматическому мономеру в первом растворе, каучук выбирают из числа тех, которые способны образовывать частицы с крупной морфологией в полимерной матрице. Примерами таких каучуков являются линейные полибутадиеновые гомополимеры, имеющие содержание транс-1,4-изомера более 50 мольных % и вязкость (в 5% растворе в стироле) выше 100 сПз.

Количество каучука, присутствующего как в первом, так и во втором растворе, находится в интервале от 2 до 20 вес.%, предпочтительно от 3 до 15% на основе веса всего раствора.

Кроме вышеупомянутых компонентов, растворы могут содержать те добавки, которые обычно используют в данном типе полимеризации, такие как растворители, присадки для увеличения текучести, смазки для форм, антиоксиданты, катализаторы, смазки, пластификаторы, регуляторы степени полимеризации и т.д.

Условия полимеризации для стадий (в) и (г) типичны для РПП- и РСНП-реакторов и описаны в технической литературе, например в патенте США N 2.727.884 для РПП-реакторов и в патенте США N 3.903.202 для РСНП-реакторов.

Когда достигнута глубина превращения мономеров в интервале от 10 до 50%, два потока из обоих реакторов непрерывно отводят и смешивают друг с другом в таких пропорциях, что каучуковые частицы, образованные из первого форполимера, составляют 50-95 вес.% от содержания каучука в конечном продукте. Полученную таким образом смесь подают в третье реакционное устройство для того, чтобы завершить полимеризацию мономеров. Это третье устройство для полимеризации образовано одним или несколькими реакторами типа РПП.

Когда достигается требуемая степень превращения (65-95%), осуществляют удаление возможно присутствующих растворителей и непрореагировавших мономеров в вакууме и при высокой температуре (200-260oC), и полученный полимер экструдируют через подходящую головку, охлаждают и разрезают на гранулы требуемого размера. Удаленные в вакууме парообразные фракции конденсируют и, возможно, возвращают в повторный цикл.

Более конкретно, полимеризация мономеров внутри трех реакторов согласно способу по настоящему изобретению происходит при следующих условиях.

Каучуки растворяют в мономерах, возможно в присутствии инертного растворителя в количестве, которое может быть в интервале от 5 до 20 вес.% по отношению к общему количеству мономера и каучука, и затем оба полученных раствора подвергают первой стадии полимеризации с использованием инициатора.

Давление в каждом реакторе поддерживают более высоким, чем давление, при котором поданные компоненты будут испаряться. Как правило, давление находится в интервале от 0.5 до 5 бар, а температура находится в интервале от 70 до 150oC. Внутри РПП-реактора температура распределена так, чтобы образовать две или несколько нагретых зон при различных температурах.

Растворение каучуков в смеси мономера и возможного растворителя осуществляют в двух раздельных смесителях, в каждом из которых поддерживают температуру не выше 100oC.

К примерам инертных растворителей, которые можно использовать для получения винилароматического полимера по настоящему изобретению, относятся ароматические углеводороды, которые являются жидкими при температуре полимеризации, например, такие как толуол, этилбензол, ксилолы и т.д. или их смеси.

Используемыми инициаторами являются те, которые обычно применяют при полимеризации стирола, например органические перекисные радикальные инициаторы. Примерами таких инициаторов являются: перекись бензоила, трет-бутилпероктаноат, трет-бутилпербензоат, перекись трет-бутила, 1,1'-ди-трет- бутилперокси-3, 3,5-триметилциклогексан, 1,1'-ди-трет- бутилпероксициклогексан, и т.д. Данные инициаторы добавляют в количествах в интервале от 0.005 до 0.5 вес.% по отношению к мономеру.

В соответствии с предпочтительным вариантом осуществления способа по настоящему изобретению усиленный каучуком винилароматический полимер является ударопрочным полистиролом (УППС). Для продукта данного типа значения Dv диспергированных в первом форполимере каучуковых частиц находятся в интервале от 0.1 до 1 микрометра, предпочтительно от 0.2 до 0.7 микрометра, а в случае второго форполимера величины Dv находятся в интервале от 1 до 6 микрометров, предпочтительно от 1.5 до 5 микрометров, хотя при условии, что величины Dv для каучуковых частиц во втором форполимере по меньшей мере в два раза больше, чем значения Dv для каучуковых частиц в первом форполимере.

Усиленные каучуком винилароматические полимеры, полученные с помощью способа по настоящему изобретению, проявляют великолепный баланс физико-механических свойств, таких как ударная вязкость, и при комнатной температуре, и ниже 0oC; превосходные значения относительного удлинения при разрыве, предела текучести и напряжения при разрушении, модуля упругости при растяжении и т. д., в сочетании с сильным блеском. Благодаря этим характеристикам указанные полимеры пригодны для использования в типичных полезных применениях, подобных таковым для УППС.

Для лучшего понимания настоящего изобретения и его воплощения в практику далее приводятся несколько иллюстративных примеров, которые ни в коем случае не следует рассматривать как ограничивающие настоящее изобретение.

В следующих примерах использовали четыре различных каучука, которые определены следующим образом.

R1 R1 представляет собой двухблочный стирол-бутадиеновый сополимер, содержащий 40% стирольных звеньев, доступный в продаже как BUNA BL 6533 (Bayer) или как NIPOL NS 312 SC (Nippon Zeon). Вязкость двухблочного сополимера в растворе составляет 40 сПз при измерениях в 5% растворе в мономере стирола.

R2 R2 представляет собой гомополимер полибутадиена, продаваемый Bayer под названием BUNA Hx 565. Он характеризуется разветвленной структурой, вязкостью 42 сПз (при измерениях в 5% растворе в мономере стирола) и вязкостью по Муни (100oC), равной 57.

R3 R3 представляет собой гомополимер полибутадиена, доступный в продаже под торговыми названиями BUNA Hx 528 (Bayer) или INTENE 50 A (Enichem Elactomeri). Он содержит примерно 54% транс-1,4-изомера, 38% цис-1,4-изомера, имеет вязкость по вискозиметру Муни (100oC), равную 53, и его вязкость в растворе (при измерениях в 5% растворе в мономере стирола) составляет 170 сПз.

R4 R4 представляет собой гомополимер полибутадиена, доступный в продаже под торговым названием BUNA Hx 530 (Bayer). Он содержит примерно 54% транс-1,4-изомера, 38% цис-1,4-изомера, имеет вязкость по вискозиметру Муни (100oC), равную 68, и его вязкость в растворе (при измерениях в 5% растворе в мономере стирола) составляет 250 сПз.

R5 R5 представляет собой смесь R1 и R2 в весовом соотношении 80:20.

R6 R6 представляет собой смесь R3 и R4 в весовом соотношении 50:50.

Для всех описанных испытаний и материалов ниже приводятся методы испытаний.

Текучесть

Показатель текучести (ПТ) определяли стандартным методом согласно ASTM D

1238 при 200oC и при нагрузке 5 кг.

Ударная вязкость по Изоду (надрез "1/2•1/2" и надрез "1/2•1/8")

Данное свойство измеряли стандартным методом

согласно ASTM D 256, и оно выражено в кг•см/см.

Механические свойства при растяжении (предел текучести, предел прочности при растяжении, относительное удлинение при разрыве,

модуль упругости при растяжении)

Данные свойства измеряли стандартным методом по ASTM D 638 и они выражены в МПа, за исключением относительного удлинения при разрыве, которое выражено в

процентах.

Для того, чтобы приготовить образцы для испытаний по Изоду и на растяжение, каждый материал был подвергнут литьевому формованию после экспериментального определения максимального удельного давления впрыска, выше которого появляется явление "формования с мгновенным парообразованием". Температура расплавленного полимера находится в интервале от 180 до 190oC.

Оптические свойства

Блеск измеряли стандартным методом согласно ASTM D 523 при двух углах отсчета (20o и 60o) с использованием прибора для

измерения блеска типа д. Ланге с двумя стандартными образцами, поставляемыми вместе с оборудованием. Для того, чтобы получить образцы для испытаний (образованные литьевым формованием трехступенчатые

пластины; размер зоны измерения 95 мм х 75 мм х 3 мм), использовали следующие особенно важные условия для того, чтобы показать истинный уровень блеска материалов: температура расплавленного материала

= 220oC; температура формования = 35oC.

Процентное содержание каучука

Процентное содержание каучука в полученных материалах определяли иодометрическим

титрованием в соответствии со способом Wijs (Berichte, 1898, Vol. 31, p. 750) или же путем расчета отношения количества поданного эластомера в процентах к конечной скорости превращения.

Средние значения морфологического размера

Эту характеристику определяли для тех же материалов путем анализа с помощью электронной микроскопии в режиме пропускания (F. Lenz, A.Wiss,

Mikroscopie 63, 1956, p. 56) и выражали в микрометрах. Для расчета статистических параметров (Dv, DL, DN) для распределения диаметров использовали стереологический подход (С.

Maestrini и др. Journal of Material Science, Vol. 27, 1992, p. 5994).

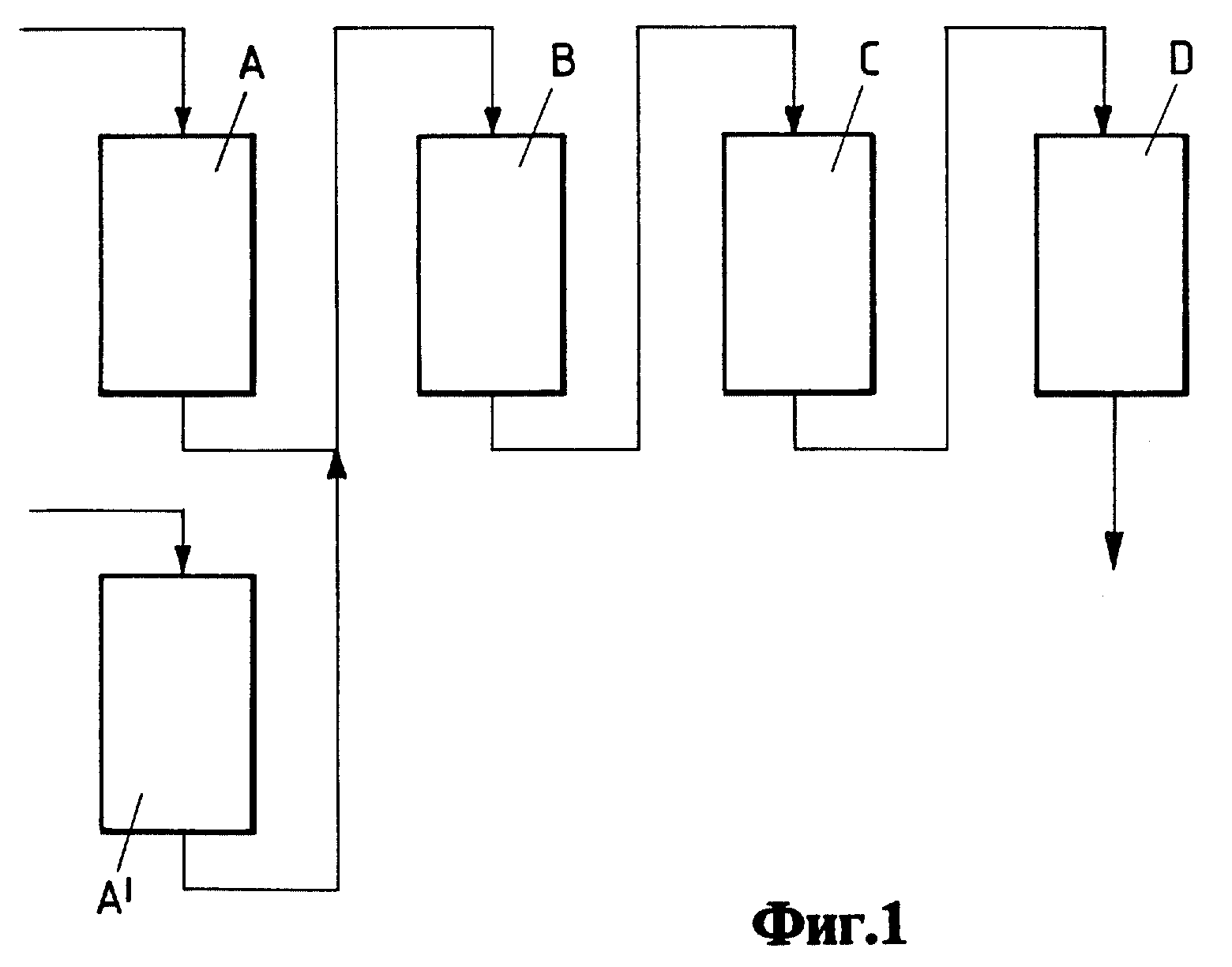

Детали оборудования и процесс, проиллюстрированный на фиг. 1, использовали для того, чтобы получить ударопрочные полистиролы с бимодальной морфологией, в которых обе морфологические моды образованы путем форполимеризации в РПП-реакторах (сравнительные примеры). В частности, на фиг. 1 (A) и (A') представляют оба реактора РПП-типа для форполимеризации, в которых соответственно получают первый форполимер, содержащий каучуковую фазу, образованную частицами с "малым" средним диаметром (реактор A), и второй форполимер, содержащий каучуковую фазу, образованную частицами с "большим" средним диаметром (реактор A'). Выходящие из реакторов (A) и (A') потоки смешивают, а затем подают в РПП-реакторы (B), (C) и (D) для того, чтобы завершить полимеризацию.

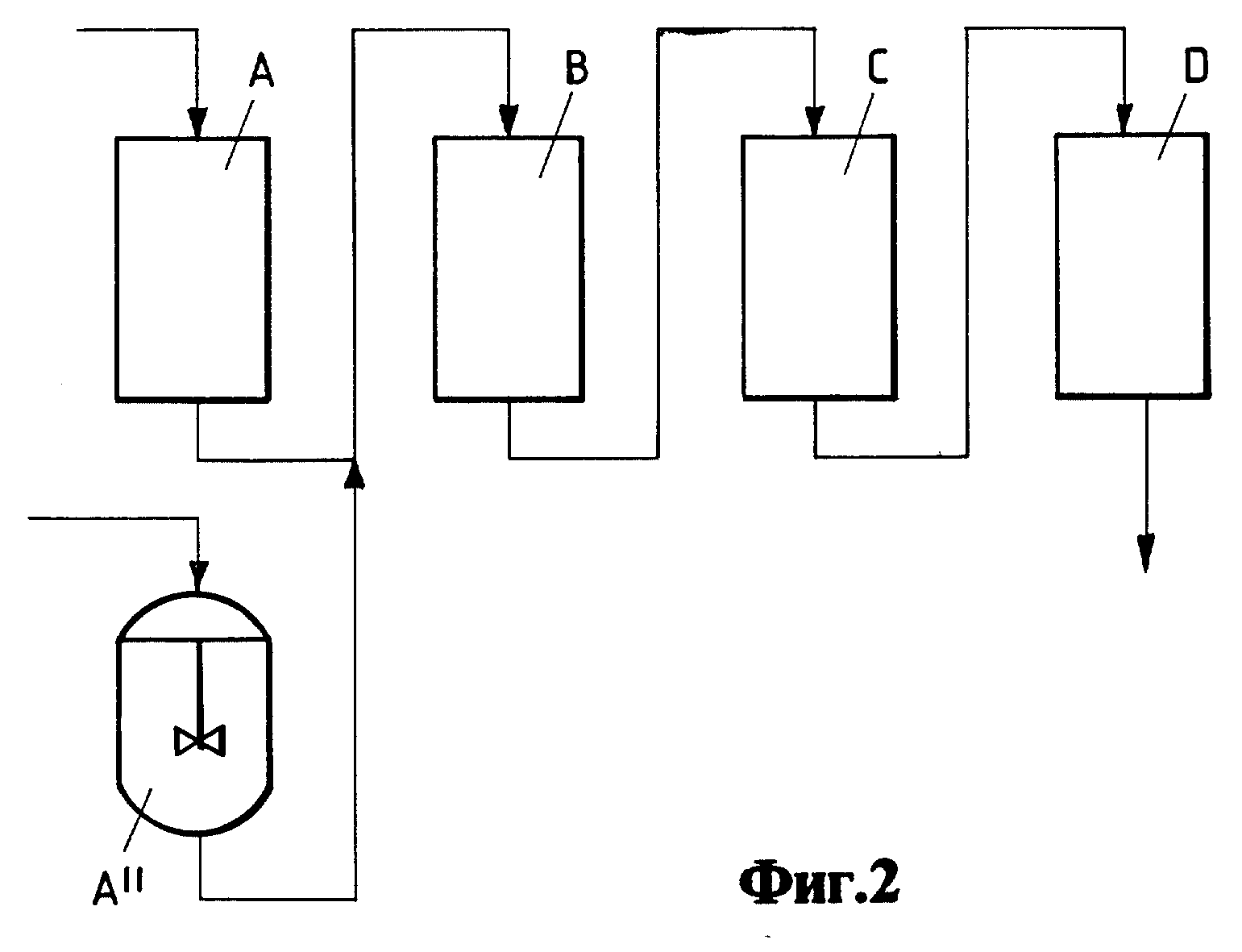

Детали оборудования и процесс, проиллюстрированный на фиг. 2, использовали для того, чтобы получить ударопрочные полистиролы с бимодальной морфологией, в которых морфологическая мода мелких частиц образуется путем полимеризации в РПП-реакторе (A), а мода крупных частиц образуется в реакторе РСНП-типа (A'') (примеры по настоящему изобретению). Кроме того, в случае, изображенном на фиг. 2, выходящие из реакторов (A) и (A'') потоки смешивают, а затем подают в РПП-реакторы (В), (С) и (D) для того, чтобы завершить полимеризацию.

Любые условия по процессу и композициям, которые не представлены в примерах, или же размер различных частей оборудования можно легко получить при рассмотрении информации, приведенной в литературе и касающейся получения ударопрочных винилароматических полимеров, например УППС, в соответствии с непрерывным процессом в массе.

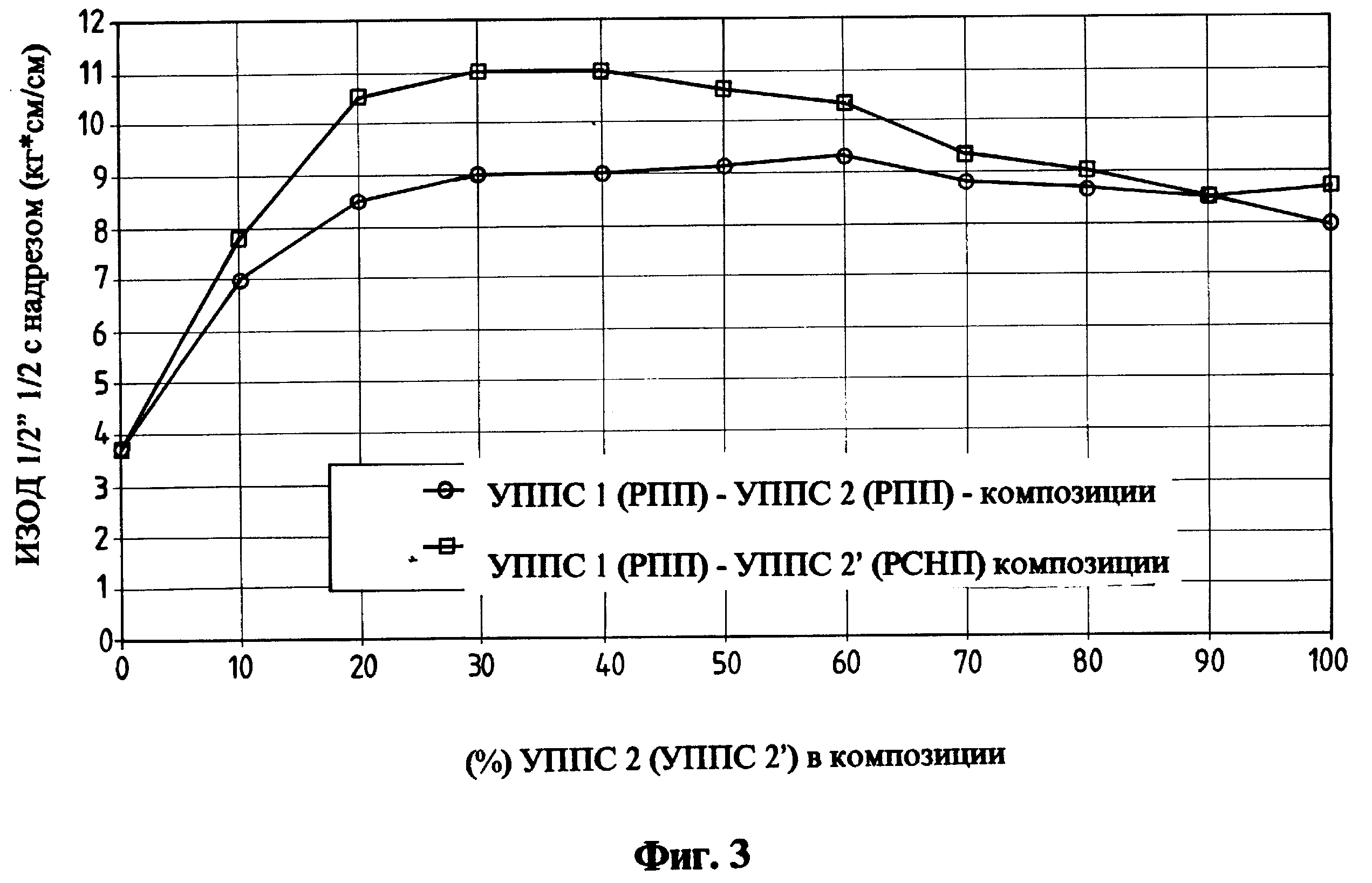

На фиг. 3 приводится ударная вязкость по Изоду 1/2•1/2 при надрезе для двух бимодальных ударопрочных полистиролов, полученных по способу согласно фиг. 1 (-•-; линия сравнения) и фиг. 2 (-■-: линия согласно настоящему изобретению) соответственно.

В следующих таблицах для краткости используются следующие сокращения:

- растворитель = смесь ароматических углеводородов;

- IRGANOX 245 = антиоксидант;

- NDM = н-додецилмеркаптан;

- TDM = трет-додецилмеркаптан;

- DTBP = перекись ди-трет-бутила;

- DTBPTCE = 1,1-ди-трет/бутилперокси-3,3,

5-триметилциклогексан.

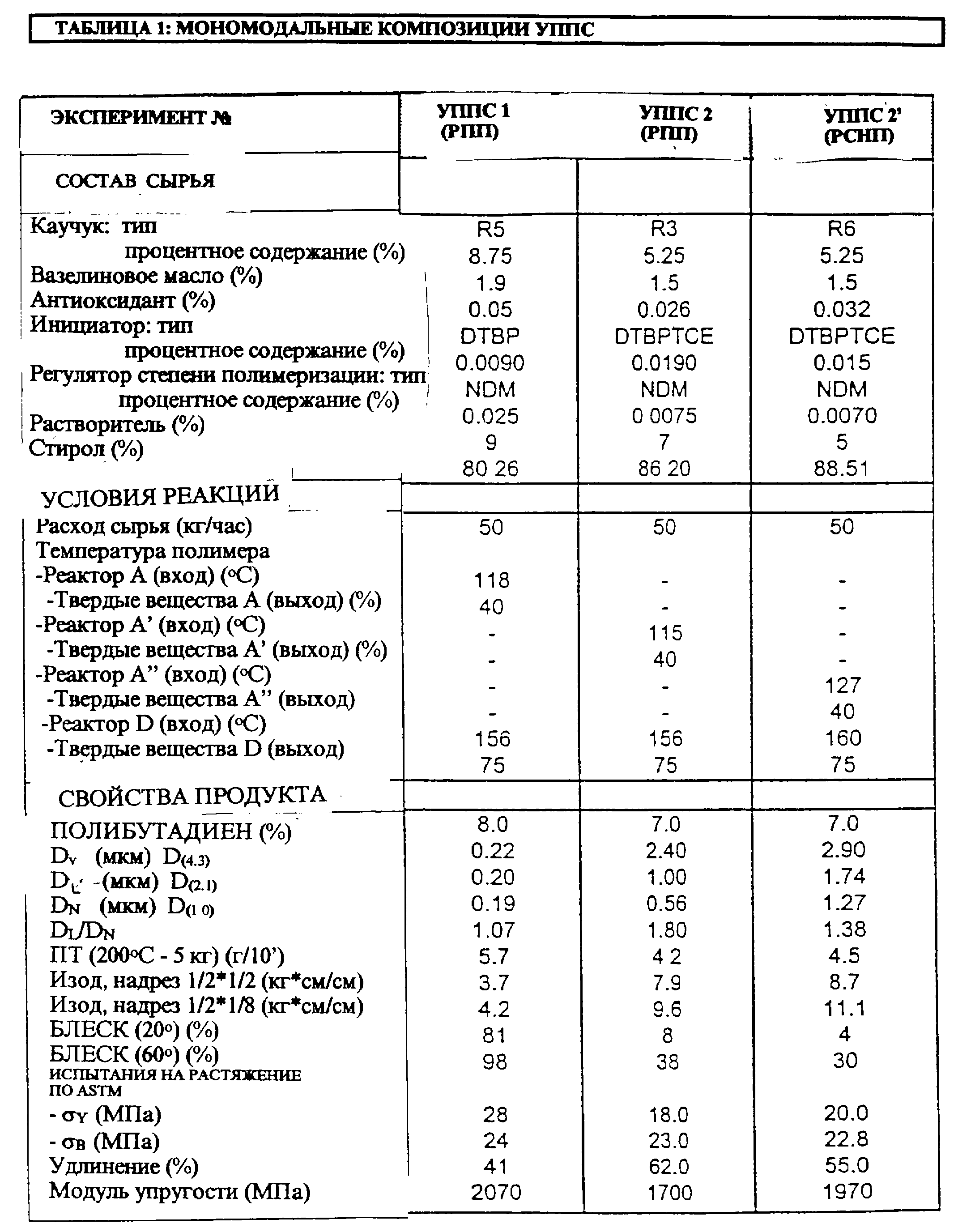

Пример 1. Мономодальный УППС ("УППС 1") с "капсульной" структурой и каучуковыми частицами размером 0.22 мкм (Dv) получали путем полимеризации раствора, содержащего 8.75 частей каучука R5, 1.9 части тяжелого вазелинового масла; 0.05 части антиоксиданта; 9 частей растворителя; 0.009 части DTBP, 0.025 части регулятора степени полимеризации NDM и 80.26 частей мономера стирола. Указанный раствор подавали в реактор (A) (фиг. 1) с расходом 50 кг/час. Глубина превращения на выходах реакторов A и D составляла 40% и 75% соответственно.

Механические и эстетические свойства УППС 1 приведены в табл. 1.

Пример 2. Мономодальный УППС ("УППС 2") со структурой "салями" и каучуковыми частицами размером 2.4 мкм (Dv) получали путем полимеризации раствора, содержащего 5.25 частей каучука R3, 1.5 части тяжелого вазелинового масла; 0.025 части антиоксиданта; 7 частей растворителя; 0.019 части DTBPTCE, 0.0075 части регулятора степени полимеризации NDM и 86.2 частей мономера стирола. Указанный раствор подавали в реактор (A') (фиг. 1) с расходом 50 кг/час. Глубина превращения на выходах реакторов A' и D составляла 40% и 75% соответственно.

Механические и эстетические свойства УППС 2 приведены в табл. 1.

Пример 3. Мономодальный УППС ("УППС 2") со структурой "салями" и каучуковыми частицами размером 2.9 мкм (Dv) получали путем полимеризации раствора, содержащего 5.25 частей каучука R6, 1.5 части тяжелого вазелинового масла; 0.032 части антиоксиданта: 5 частей растворителя; 0.015 части DTBPTCE, 0.007 части регулятора степени полимеризации NDM и 88.51 частей мономера стирола. Указанный раствор подавали в реактор (A'') (фиг. 2) с расходом 50 кг/час. Глубина превращения на выходах реакторов A'' и D составляла 40% и 75% соответственно.

Механические и эстетические свойства УППС 2' приведены в табл. 1.

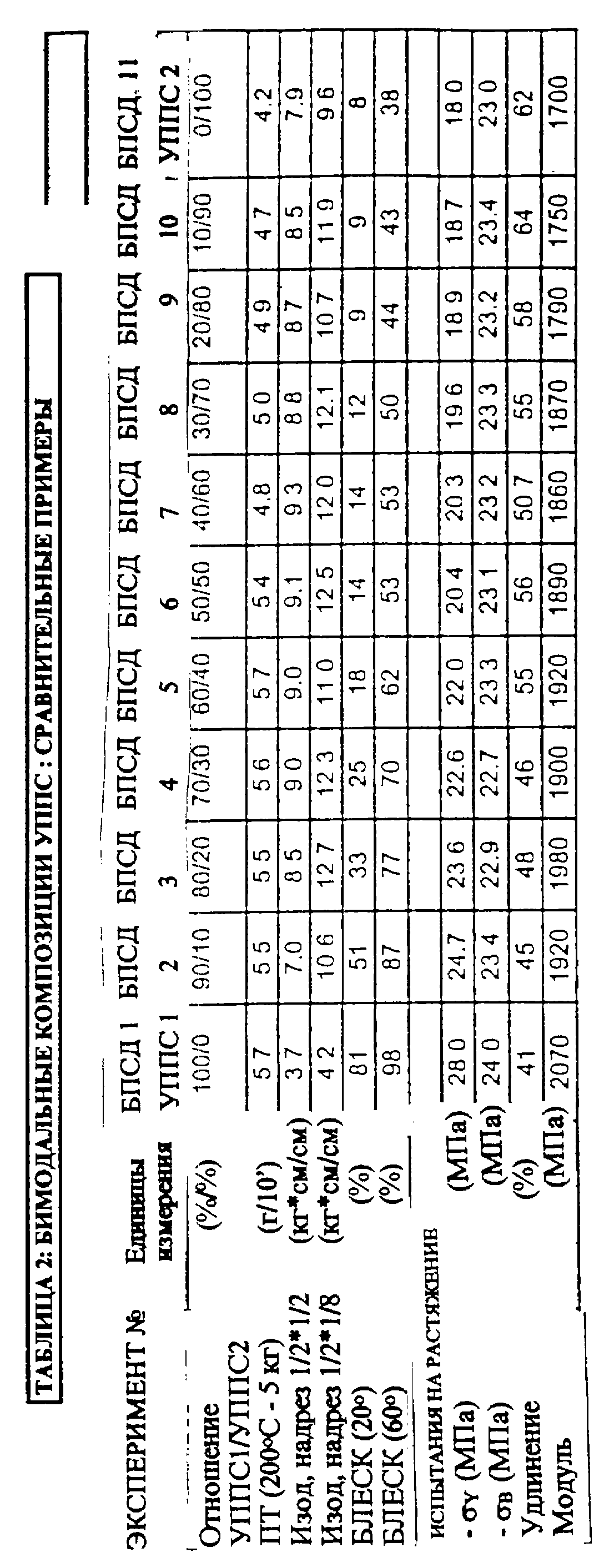

Пример 4 (Сравнительный пример)

Бимодальный УППС ("БПСД 4") с "капсульными" частицами размером 0.22 мкм и частицами типа "салями" размером 2.4 мкм получали форполимеризацией в РПП- реакторе (A) из фиг. 1 с расходом 35 кг/час

раствора, содержащего 8.75 частей каучука R5, 1.9 части тяжелого вазелинового масла; 0.05 части антиоксиданта; 9 частей растворителя, 0.015 части DTBP, 0.03 части регулятора степени полимеризации NDM,

0.01 части TDM и 80.26 частей мономера стирола, до глубины превращения примерно 40%. В РПП-реакторе (A') форполимеризовали раствор, подаваемый с расходом 15 кг/час и содержащий 5.25 частей каучука R3,

1.5 части тяжелого вазелинового масла; 0.025 частей антиоксиданта; 8.5 частей растворителя; 0.035 части DTBPTCE, 0.025 части NDM, 0.03 части TDM и 84.63 частей мономера стирола, до глубины превращения

примерно 40%.

Обе форполимерные композиции, непрерывно выводимые из соответствующих реакторов, смешивали и подавали в последовательность трех РПП-реакторов, в которых осуществляли полимеризацию до достижения глубины превращения около 75%. В конце посредством стадии обезгаживания извлекали и растворитель, и непрореагировавший мономер.

Механические и эстетические свойства полученных таким образом бимодальных УППС приведены в табл. 2. В той же таблице также приведены механические и эстетические свойства других бимодальных УППС, полученных с помощью вышеописанного способа, но с различными отношениями при смешении обеих форполимерных композиций.

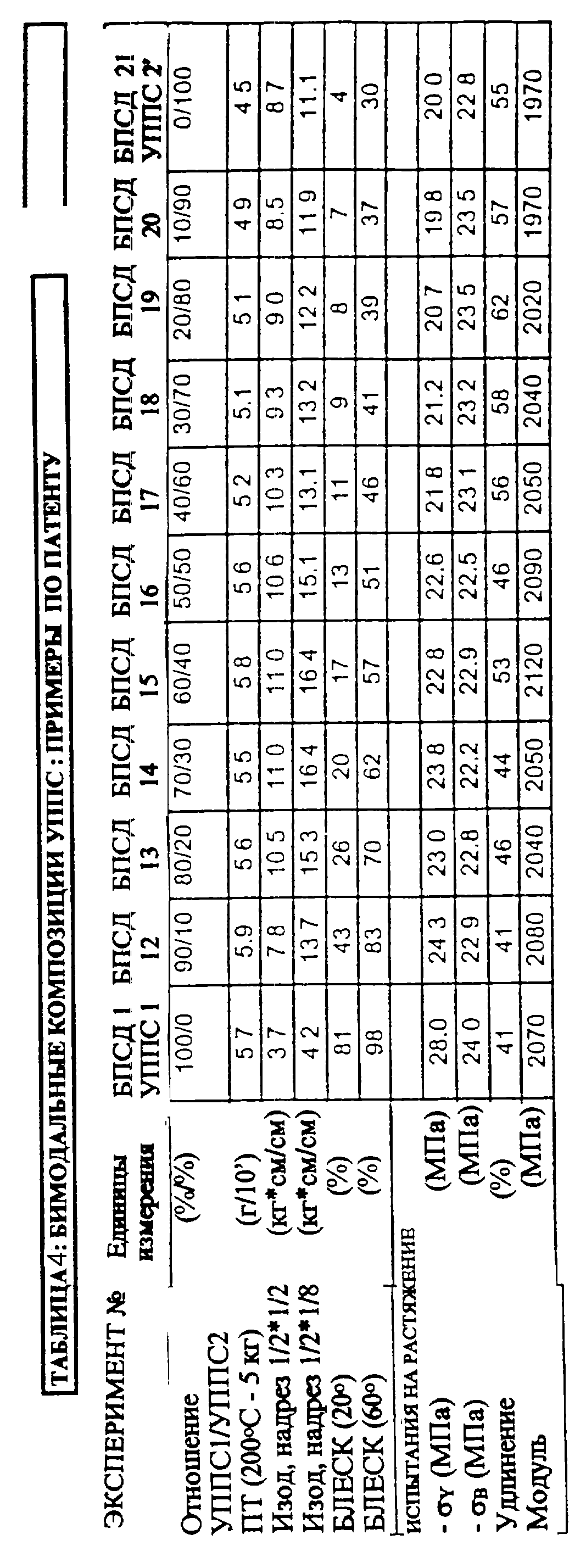

Пример 5. Бимодальный УППС ("БПСД 14") с "капсульными" частицами размером 0.22 мкм и частицами типа "салями" размером 2,9 мкм получали форполимеризацией в РПП-реакторе (А) из фиг. 2 с расходом 35 кг/час раствора, содержащего 8.75 частей каучука R5, 1.9 части тяжелого вазелинового масла; 0.05 части антиоксиданта; 9 частей растворителя, 0.015 части DTBP, 0.03 части NDM, 0.01 части TDM и 80.26 частей мономера стирола, до глубины превращения примерно 40%. В РСНП-реакторе (A'') форполимеризовали раствор, подаваемый с расходом 15 кг/час и содержащий 5.25 частей каучука R6, 1.5 части тяжелого вазелинового масла; 0.025 части антиоксиданта; 6 частей растворителя; 0.03 части DTBPTCE, 0.02 части NDM, 0.015 части TDM и 87.15 частей мономера стирола, до глубины превращения примерно 40%.

Обе форполимерные композиции, непрерывно выводимые из соответствующих реакторов, смешивали и подавали в последовательность трех РПП-реакторов, в которых осуществляли полимеризацию до достижения глубины превращения около 75%. В конце посредством стадии обезгаживания извлекали и растворитель, и непрореагировавший мономер.

Механические и эстетические свойства полученных таким образом бимодальных УППС приведены в табл. 4. В той же таблице также приведены механические и эстетические свойства других бимодальных УППС, полученных с помощью вышеописанного способа, но с различными отношениями при смешении обеих форполимерных композиций.

Данные по свойствам этих материалов (см. также фиг. 3) показывают, что замена РПП-реактора на РСНП-реактор для форполимеризации УППС с частицами типа "салями" вызывает увеличение ударной вязкости полученных продуктов по настоящему изобретению в сравнении с традиционными продуктами, причем характеристики поверхности остаются по существу неизменными.

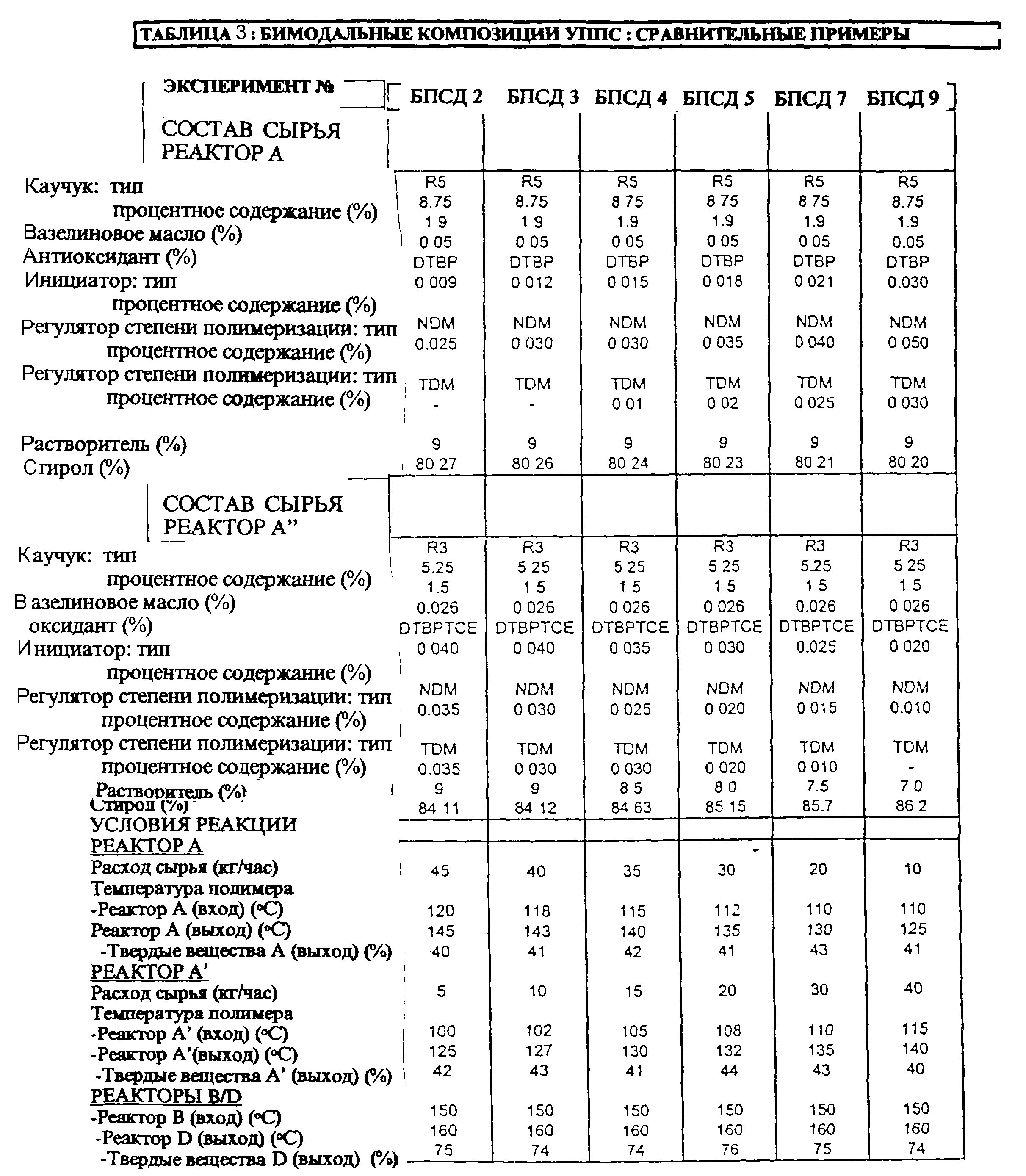

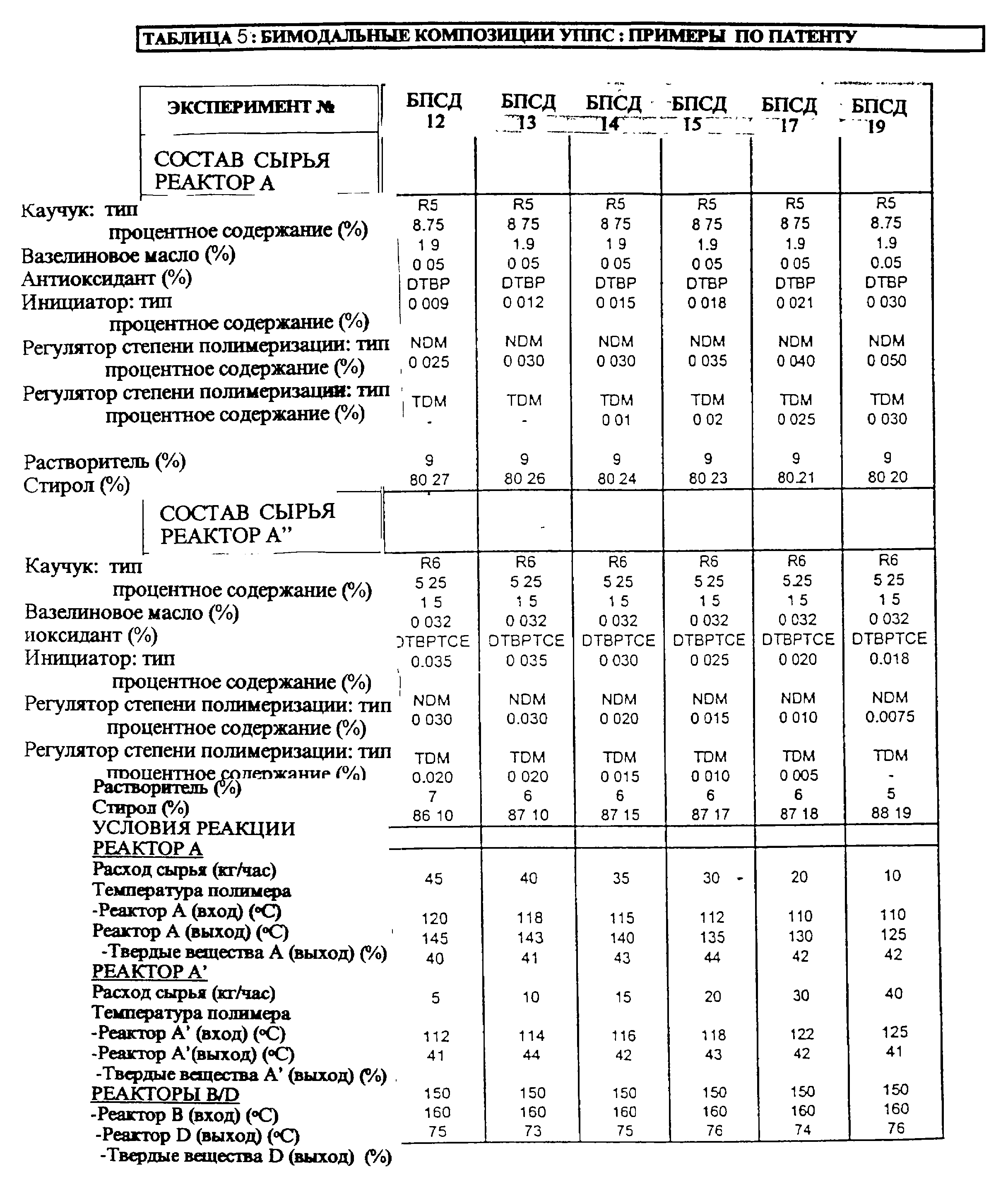

В таблицах 3 и 5 приведены композиции и технологические условия, которые использовали для того, чтобы получить некоторые бимодальные УППС по сравнительным примерам (табл. 3) и по примерам по настоящему изобретению (табл. 5) соответственно.

Реферат

Способ получения винилароматических полимеров, усиленных каучуком и с бимодальной морфологией каучуковой фазы, который включает (а) смешение первого потока первого винилароматического форполимера, содержащего полученную в реакторе РПП-типа каучуковую фазу с мелкими частицами, со вторым потоком, состоящего из форполимера с более крупными частицами, полученного в РСНП (реакторе с мешалкой с непрерывным потоком), (б) завершение полимеризации до тех пор, пока не будет получен усиленный каучуком винилароматический полимер с бимодальной морфологией, который характеризуется значительным улучшением механического синергизма вместе с превосходными эстетическими свойствами. 6 з.п. ф-лы, 3 ил., 5 табл.

Формула

а) непрерывную подачу в первый реактор с поршневым потоком первого раствора каучука в жидких средах, по существу образованных по меньшей мере одним винилароматическим мономером;

б) непрерывную подачу во второй проточный реактор с мешалкой второго раствора каучука в жидких средах, по существу образованных по меньшей мере одним винилароматическим мономером;

в) непрерывную полимеризацию указанного первого раствора в указанном первом реакторе с поршневым потоком до достижения глубины превращения 10 - 50% на основе всех присутствующих мономеров, для того, чтобы получить первую композицию на основе первого форполимера, содержащую каучуковую фазу со средним по объему диаметром (Dv) диспергированных и привитых на полимерную матрицу каучуковых частиц в интервале от 0,04 до 1,8 микрометров;

г) непрерывную полимеризацию указанного второго раствора в указанном втором проточном реакторе с мешалкой до достижения конверсии 10 - 50% на основе всех присутствующих мономеров, для того, чтобы получить вторую композицию на основе второго форполимера, содержащую каучуковую фазу со средним по объему диаметром (Dv) диспергированных и привитых на полимерную матрицу каучуковых частиц в интервале от 0,6 до 12 микрометров, причем указанный средний диаметр каучуковых частиц указанного второго форполимера по меньшей мере в два раза больше среднего диаметра каучуковых частиц в первом форполимере;

д) непрерывный отвод указанных первой и второй композиций из указанных первого и второго реакторов с образованием третьей композиции, которую получают путем непрерывного смешения указанных первой и второй композиций друг с другом;

е) все еще непрерывную дополнительную полимеризацию указанной третьей композиции в третьем полимеризационном устройстве, образованным одним или несколькими реакторами с поршневым потоком, и отделение полученного полимера от непрореагировавших мономеров, для того, чтобы получить усиленный каучуком винилароматический полимер, имеющий бимодальную морфологию каучуковой фазы.

Комментарии