Лопатка для центробежной дробеметной турбинной машины и способ обслуживания центробежной дробеметной турбинной машины - RU2709317C2

Код документа: RU2709317C2

Чертежи

Описание

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

Настоящее изобретение относится, в целом, к центробежным дробеметным турбинным машинам, а, более конкретно, к лопаткам для центробежной дробеметной турбинной машины и к способам технического обслуживания центробежной дробеметной турбинной машины.

2. Уровень техники

Обычно центробежные дробеметные турбинные машины включают в себя поворотную ступицу, на которой закреплен диск или пара пространственно разнесенных дисков, которые удерживают радиально продолжающиеся лопатки. Твердая частица выбрасывается из центра диска рабочего колеса на вращающиеся поверхности, которые толкают твердую частицу к поверхностям обрабатываемой детали, подлежащей очистке и обработке. Более конкретно, абразив подается из питательного желоба на вращающуюся крыльчатку, расположенное в коробке управления в центре рабочего колеса воздуходувки. Абразив подается от крыльчатки через отверстие в коробке управления и на передние края вращающихся лопаток. Абразив перемещается вдоль верхних поверхностей лопаток и выбрасывается от задних краев лопаток на поверхности обрабатываемой детали, подлежащей обработке.

Работа и непосредственное техническое облуживание рабочего колеса воздуходувки может повлечь многочисленные текущие расходы. Например, себестоимость, связанная с подачей абразива, является одной из таких трат. Другим примером является себестоимость, связанная с техническим обслуживанием рабочего колеса воздуходувки при замене лопаток, которые стали изношенными.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Один вариант осуществления изобретения направлен на центробежную дробеметную турбинную машину, содержащую корпус и узел рабочего колеса, присоединенный к корпусу. Узел рабочего колеса имеет множество лопаток, выполненных с возможностью выброса абразива, введенного в узел рабочего колеса, на обрабатываемую деталь. Каждая лопатка из множества лопаток включает в себя криволинейный участок, расположенный смежно с центральной ступицей узла рабочего колеса, и прямолинейный участок, выполненный за одно целое с криволинейным участком, продолжаясь радиально наружу от узла рабочего колеса.

Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, каждая лопатка из множества лопаток может иметь первый край вблизи криволинейного участка и второй вблизи прямолинейного участка. Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, первый край и второй край могут образовывать угол в интервале 105°-145°. Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, первый край и второй край могут образовывать угол в интервале 120°-130°. Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, криволинейный участок может продолжаться приблизительно на половину длины каждой лопатки.

Другой аспект настоящего изобретения направлен на центробежную дробеметную турбинную машину, содержащую корпус и узел рабочего колеса, присоединенный к корпусу. Узел рабочего колеса включает в себя первый диск рабочего колеса с первой стороной и первым множеством канавок на первой стороне и множество лопаток, выполненных с возможностью выброса абразива, введенного в узел рабочего колеса, на обрабатываемую деталь. Каждая лопатка включает в себя первую боковую направляющую, продолжающуюся вдоль лопатки, при этом первая боковая направляющая имеет первое углубление, и первую прокладку, расположенную в первом углублении. Каждая канавка выполнена с возможностью вмещения соответствующей лопатки из множества лопаток. Соответствующая лопатка закреплена на месте посредством прессовой посадки между первой стороной первого диска рабочего колеса и первой прокладкой соответствующей лопатки.

Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, первая боковая направляющая может сужаться для содействия образованию прессовой посадки. Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, каждая из лопаток дополнительно может содержать вторую боковую направляющую, продолжающуюся вдоль лопатки, при этом вторая боковая направляющая является противоположной первой боковой направляющей. Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, вторая боковая направляющая может содержать второе углубление и вторую прокладку, расположенную во втором углублении. Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, узел рабочего колеса дополнительно может включать в себя второй диск рабочего колеса, имеющий вторую сторону и второе множество канавок на второй стороне, при этом вторая сторона второго диска рабочего колеса находится на расстоянии от первой стороны первого диска рабочего колеса.

Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, каждая канавка первого множества канавок и каждая канавка второго множества канавок могут быть выполнены с возможностью вмещения соответствующей лопатки из множества лопаток, причем соответствующая лопатка закреплена на месте посредством прессовой посадки между первой стороной первого диска рабочего колеса и первой прокладкой соответствующей лопатки и между второй стороной второго диска рабочего колеса и второй прокладкой соответствующей лопатки. Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, каждая из первой боковой направляющей и второй боковой направляющей может сужаться для содействия образованию прессовой посадки. Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, первая прокладка и первое углубление могут быть выполнены с возможностью обеспечения удаления первой прокладки из первого углубления в конце срока службы лопатки. Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, каждая из первой прокладки и первого углубления может быть скругленным.

Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, каждая лопатка дополнительно может включать в себя криволинейный участок, расположенный смежно с центральной ступицей узла рабочего колеса, и прямолинейный участок, выполненный за одно целое с криволинейным участком, продолжаясь радиально наружу от узла рабочего колеса. Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, каждая лопатка из множества лопаток может иметь первый край вблизи криволинейного участка и второй вблизи прямолинейного участка. Согласно некоторым вариантам осуществления центробежной дробеметной турбинной машины, криволинейный участок может продолжаться приблизительно на половину длины каждой лопатки.

Еще другой аспект настоящего изобретения направлен на способ изготовления центробежной дробеметной турбинной машины. В одном варианте осуществления, способ содержит: обеспечение центробежной дробеметной турбинной машины, имеющей узел рабочего колеса, при этом узел рабочего колеса включает в себя диск рабочего колеса с канавкой, и первую лопатку, имеющую первую боковую направляющую, продолжающуюся вдоль первой лопатки, причем первая боковая направляющая имеет первое углубление, и первую прокладку, расположенную в первом углублении, при этом первая лопатка закреплена в канавке по прессовой посадке между первой прокладкой и диском рабочего колеса; введение второй лопатки в канавку диска рабочего колеса, при этом вторая лопатка имеет вторую боковую направляющую, продолжающуюся вдоль второй лопатки, причем вторая боковая направляющая имеет второе углубление, и вторую прокладку, расположенную во втором углублении; и закрепление второй лопатки в канавке по прессовой посадке между второй прокладкой и диском рабочего колеса.

Согласно некоторым вариантам осуществления способа, удаление первой лопатки из диска рабочего колеса может включать приложения усилия к первой лопатке, достаточного для преодоления прессовой посадки между первой прокладкой и диском рабочего колеса. Согласно некоторым вариантам осуществления способа, способ может дополнительно содержать удаление первой прокладки из первой лопатки после удаления первой лопатки из диска рабочего колеса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопроводительные чертежи не вычерчены в масштабе. На чертежах, каждый идентичный или почти идентичный компонент, который показан на разных чертежах, обозначен подобной ссылочной позицией. В целях ясности, не каждый компонент может быть обозначен на каждом чертеже. На чертежах:

Фиг.1А представляет собой вид в перспективе участка центробежной дробеметной турбинной машины;

Фиг.1В представляет собой другой вид в перспективе участка центробежной дробеметной турбинной машины;

Фиг.2 представляет собой вид в перспективе с пространственным разделением деталей центробежной дробеметной турбинной машины;

Фиг.3 представляет собой вид в перспективе узла рабочего колеса центробежной дробеметной турбинной машины, имеющей строну, удаленную для открывания внутренней части узла рабочего колеса;

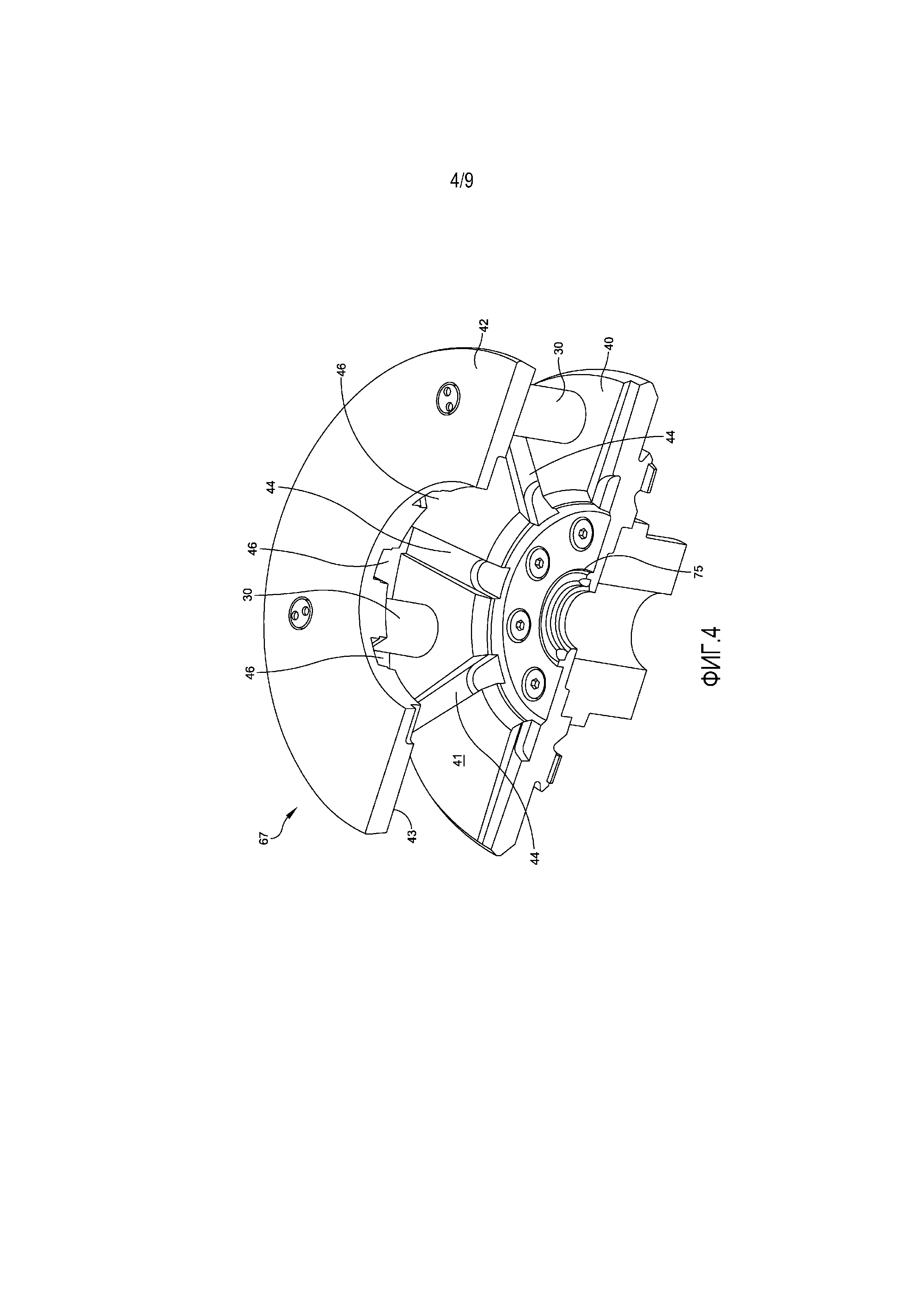

Фиг.4 представляет собой вид в перспективе в разрезе раскрытого узла рабочего колеса с открытыми канавками;

Фиг.5 представляет собой вид в перспективе в разрезе узла рабочего колеса со вставленными лопатками;

Фиг.6А представляет собой вид в разрезе, изображающий вариант осуществления полуизогнутой лопатки;

Фиг.6В представляет собой вид в разрезе, изображающий вариант осуществления полуизогнутой лопатки;

Фиг.7 представляет собой вид в разрезе варианта осуществления лопатки; и

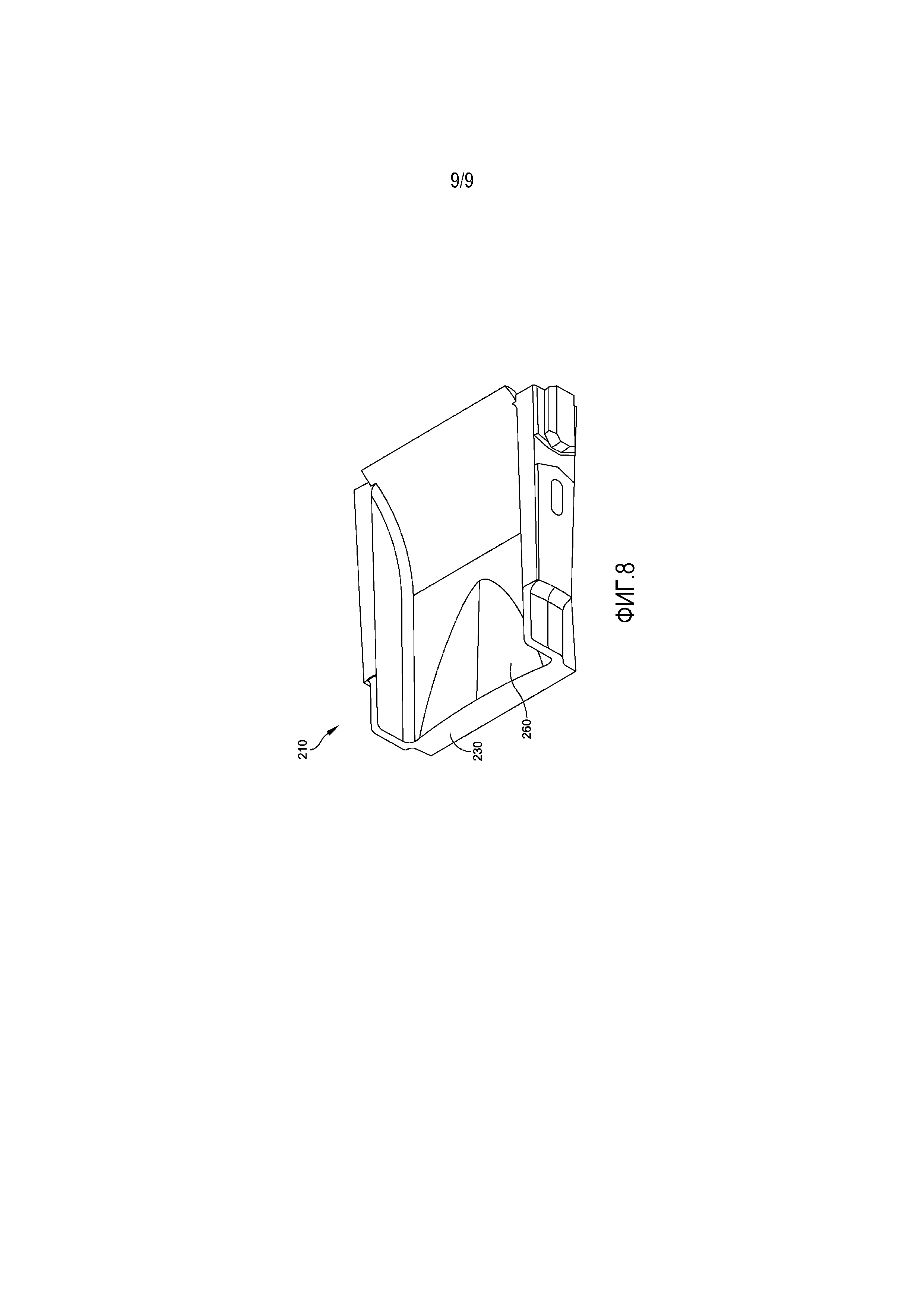

Фиг.8 представляет собой вид в перспективе варианта осуществления лопатки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Только в целях иллюстрации, и не для ограничения, настоящее изобретение будет далее описано подробно со ссылкой на сопроводительные чертежи. Настоящее изобретение не ограничено в его приложении к деталям конструкции и компоновке компонентов, изложенных в следующем описании или показанных на чертежах. Принципы, описанные в этом раскрытии, могут быть использованы с другими вариантами осуществления и применяться на практике или осуществляться разными способами. Также формулировка и терминология, используемая в данном документе, предназначена для целей описания и не должна рассматриваться как ограничивающая. Использование терминов «содержащий», «имеющий», «вмещающий», «охватывающий» и их вариаций в данном документе означает охватывание элементов, перечисленных далее и их эквивалентов, а также дополнительных элементов.

Настоящее изобретение направлено на лопатки для центробежной дробеметной турбинной машины. Конкретно, настоящее изобретение направлено на лопатки, выполненные с возможностью обеспечения более безопасной и более легкой замены лопатки в рабочем колесе воздуходувки, и лопатки, выполненные с возможностью снижения абразивного износа. Настоящее изобретение описывает лопатку, установленную с возможностью для удерживания лопатки во время установки, и полуизогнутую лопатку для уменьшения абразивного истирания.

Со ссылкой на чертежи, работу центробежной дробеметной турбинной машины, в общем, указанной ссылочной позицией 50, можно понять из фиг.1А, 1В и 2. Как показано, абразив подается из питательного желоба 54 на вращающуюся крыльчатку 52, которое приводится в действие электродвигателем 56. За счет контакта с лопатками крыльчатки (а также с другими частицами абразива уже в крыльчатке 52), частицы абразива ускоряются, вызывая центробежную силу, которая перемещает частицы в радиальном направлении от оси крыльчатки 52. Частицы, теперь двигающиеся, в основном, в круговом направлении, а также наружу, перемещаются через отверстия крыльчатки в пространство между крыльчаткой 52 и коробкой 58 управления, все еще переносимые благодаря перемещению лопаток и других частиц.

Когда частицы проходят через отверстия крыльчатки вращательные и центробежные силы перемещают частицы к краям лопаток. Коробка 58 управления функционирует с возможностью отмеривания соответствующего и подходящего количества абразива на лопатки. По мере вращения лопаток, частицы перемещаются вдоль их длин и ускоряются до того, как они достигают краев лопаток и отбрасываются от краев лопаток.

Может быть предусмотрена крышка 60 центробежной дробеметной турбинной машины 50. Как показано, стенки 62, 64 корпуса установлены на крепежном фланце 66, с левой стенкой 62 корпуса, отстоящей от правой стенки 64 корпуса. Крышка 60 может иметь подкладку 20.

Узел рабочего колеса, в общем, обозначенный ссылочной позицией 68, имеющий множество лопаток, также выполнен с возможностью направления абразива, введенного в узел рабочего колеса, для обработки обрабатываемой детали. Конструкция является такой, что крыльчатка 52 расположена вокруг оси узла 68 рабочего колеса, при этом крыльчатка 52 имеет входное отверстие для абразива на одном конце, приспособленное для приема абразива, и множество выходных отверстий для абразива, выполненных и расположенных с возможностью обеспечения выхода абразива при вращении крыльчатки 52. Коробка 58 управления окружает крыльчатку 52 и имеет выходное отверстие для абразива коробки, приспособленное для прохождения абразива к краям лопаток. Как упоминалось выше, электродвигатель 56 присоединен к крыльчатке 52 с возможностью приведения во вращение крыльчатки 52 и узла 68 рабочего колеса.

Фиг.3 представляет собой вид в разрезе узла 68 рабочего колеса и крыльчатки 52. Узел 68 рабочего колеса включает в себя диск 40 рабочего колеса. Хотя на фиг.3 показан только один диск 40 рабочего колеса, узел 68 также может включать в себя пару дисков рабочего колеса, как показано, например, на фиг.4 и 5. Второй диск рабочего колеса может быть расположен противоположно первому диску 40 рабочего колеса и может быть расположен на расстоянии за счет множества лопаток 10. Узел 68 рабочего колеса согласно фиг.3 дополнительно включает в себя дистанцирующие устройства 30, которые способствуют расположению на расстоянии диска 40 рабочего колеса от других компонентов машины 50. Узел 68 рабочего колеса включает в себя множество лопаток, каждая, в целом обозначена ссылочной позицией 10. Лопатки 10, которые, в качестве альтернативы, могут быть названы лопастями, содействуют при выбрасывании абразива.

Лопатки 10, показанные на фиг.3, имеют полуизогнутую форму, которая далее обсуждается ниже со ссылкой на фиг.6А. Каждая лопатка 10 имеет передний край 11, расположенный смежно с центральной ступицей 75 или центральной осью узла 68 рабочего колеса, где абразив сначала принимается лопаткой 10. На противоположном конце лопатки 10 находится задний край 15, от которого абразив выдувается к обрабатываемой детали. Каждая лопатка 10 прикреплена с возможностью съема к диску 40 рабочего колеса. В одном варианте осуществления, диск 40 рабочего колеса включает в себя канавку или паз на стороне диска 40 рабочего колеса, по которому участок лопатки 10 смещается (как показано, например, на фиг.4). Таким образом, каждая лопатка 10 вставлена в диске 40 рабочего колеса. Каждая лопатка 10 может включать в себя одну или две боковых направляющих 19, расположенных вдоль длины лопатки 10. Боковая направляющая 19 выполнена с возможностью вставки в канавки диска 40 рабочего колеса, и фиксации положения лопатки 10 в отношении диска 40 рабочего колеса. Ширины лопаток могут варьироваться, обычно от 2 дюймов до 5 дюймов (50 мм до 112 мм), но другие ширины вне этого интервала также попадают в объем этого изобретения. Длины лопаток также могут варьироваться, обычно от 3 дюймов до 7 дюймов (75 мм до 180 мм), но другие ширины вне этого интервала также попадают в объем этого изобретения. Длина лопатки также может упоминаться в виде общего диаметра колеса. Диаметры колес могут варьироваться, обычно от 10 дюймов до 26 дюймов (250 мм до 650 мм - прим. переводчика), но другие ширины вне этого интервала также попадают в объем этого изобретения.

Фиг.4 иллюстрирует открытый узел рабочего колеса, в целом указанный ссылочной позицией 67, имеющий диски 40, 42, разделенные дистанцирующими устройствами 30. Как показано, диски 40, 42 рабочего колеса имеют канавки 44, 46, соответственно, образованные в них, которые вмещают лопатки. Открытый узел 67 рабочего колеса включает в себя первый диск 40 рабочего колеса, имеющий первую сторону 41, на которой определено первое множество канавок 44. Каждая канавка 44 выполнена с возможностью вмещения лопатки. Открытый узел 67 рабочего колеса включает в себя второй диск 42 рабочего колеса, расположенный на расстоянии от первого диска 40 рабочего колеса благодаря дистанцирующим устройствам 30, которые прикреплены к первому и второму дискам рабочего колеса надлежащим образом. Второй диск 42 рабочего колеса имеет вторую сторону 43, обращенную к первой стороне 41 первого диска 40 рабочего колеса. Второе множество канавок 46 определено на второй стороне 43 второго диска 42 рабочего колеса. Первое множество канавок 44 обращены и выровнены по одной линии с соответствующими канавками 46 из второго множества канавок. Когда лопатки вставлены в раскрытый узел 67 рабочего колеса, каждая лопатка вмещается соответствующей парой канавок 44, 46 в соответствии с этим вариантом осуществления.

Фиг.5 иллюстрирует узел 67 рабочего колеса, имеющий лопатки 10, вставленные в каждую пару канавок 44, 46. На фиг.5, каждая из канавок 44 на первом диске 40 рабочего колеса вмещает лопатку 10 и, в частности, вмещает боковую направляющую 19 лопатки. Каждая из канавок 46 на втором диске 42 рабочего колеса вмещает лопатку 10 и, в частности, вмещает боковую направляющую 21 лопатки. В одном варианте осуществления, лопатки 10 расположены таким образом, чтобы передний край 11 был проксимальным к центральной ступице 75, с задним краем 15, продолжаясь радиально наружу.

Фиг.6А иллюстрирует вид сбоку лопатки 10, которая является полуизогрутой. Передний край 11 фиксирован к диску 40 рабочего колеса узла 68 рабочего колеса. Противоположно переднему краю 11 находится задний край 15, где абразивный материал выходит из лопатки 10 в процессе работы. Лопатка 10 имеет верхнюю поверхность 13, которая обращена к направлению вращения лопатки 10 и которая принимает абразивный материал. Лопатка 10 имеет нижнюю поверхность 12 на стороне, противоположной таковой стороне верхней поверхности 13. Лопатка 10 содержит криволинейный участок 16, который продолжается от переднего края 11. Криволинейный участок 16 заканчивается на прямолинейном участке 17, который продолжается от заднего края 15. При прикреплении к узлу рабочего колеса, криволинейный участок 16 размещают смежно к центральной ступице узла рабочего колеса, и прямолинейный участок 17 выполнен за одно целое с криволинейным участком 16, продолжаясь радиально наружу от узла 68 рабочего колеса.

Одна мера кривизны лопатки 10 указана углом θ (тэта) 20. Угол θ (тэта) 20 определяет угол между задним краем 15 и передним краем 11. Более конкретно, как показано на фиг.6В, угол θ (тэта) 20 определяет угол между гипотетической линей 37, которая соответствует ориентации лопатки на заднем крае 15, и гипотетической линией 35, которая является тангенциальной к поверхности лопатки на переднем крае 11. Для полуизогутой лопатки 10 образованный угол может находиться в интервале 105° и 145°. В качестве альтернативы, образованный угол может находиться в интервале 120° и 130°.

Лопатка включает в себя две разные геометрические формы, криволинейный участок и прямолинейный участок, при этом каждый предусматривает определенные преимущества. Разные геометрические формы в разных местах в пределах лопатки осуществляют конкретные функции в отношении горячего пятна, скоростей и абразивного износа. Геометрическая форма, проксимальная к переднему краю 11, регулирует абразивный износ. Геометрическая форма, проксимальная к заднему краю 15, регулирует скорость абразива.

Полуизогнутая лопатка, имеющая криволинейный участок 16, проксимальный к переднему краю 11, и прямолинейный участок 17, проксимальный к заднему краю 15, достигает пониженный абразивный износ без уменьшения срока службы лопатки из-за износа, при увеличении скорости абразива. Такая геометрическая форма помогает в снижении значительной себестоимости при функционировании колеса воздуходувки - абразивного износа. В некоторых вариантах осуществления, криволинейный участок 16 может продолжаться на протяжении одной половины длины лопатки, хотя прямолинейный участок 17 продолжается на протяжении другой половины лопатки.

Раскрытое конструктивное исполнение лопатки может уменьшать абразивный износ без непредусмотренных эффектов повышенного ускорения абразива или снижения срока службы лопатки, по сравнению с обычно выполненными лопатками. Таким образом, эта конструкция лопатки может приводить к снижению эксплуатационных затрат в результате уменьшенного абразивного износа без увеличения эксплуатационных затрат, связанных с расходами на замену лопаток, каковой срок службы лопаток снижен.

Изначальная криволинейная форма на криволинейном участке 10, продолжающемся от переднего края 11, может позволять более плавный переход абразива от выхода из коробки 58 управления на лопатку 10 по сравнению с обычной прямолинейной лопаткой. Обычные прямолинейные лопатки действуют подобно 'тарану', в котором абразив ударяет лопатку с большой силой и затем отскакивает от поверхности несколько раз перед непосредственным скольжением по поверхности лопатки.

В отличие от обычных полностью изогнутых лопаток, полуизогнутая лопатка 10 изменяется от криволинейной формы до прямолинейной формы уменьшения эффекта 'кривой ускорения' и для сведения к минимуму потенциала сверхускорения абразива и, таким образом, усилий, приложенных к абразиву. За счет снижения усилий, приложенных к абразиву, износ абразива может быть уменьшен. Кроме того, за счет снижения приложенных усилий, срок службы лопаток также может быть продлен, как результат меньшего изнашивания.

Фиг.7 иллюстрирует лопатку, в целом, указанную ссылочной позицией 110, имеющую прокладку, расположенную вдоль боковой направляющей для создания прессовой посадки с диском рабочего колеса узла рабочего колеса. Лопатка 110 изображает верхнюю поверхность 140 для приема абразива. Передний край 120 и задний край 130 находятся на противоположных концах лопатки 110. На одной стороне лопатки 110 расположена боковая направляющая 150. На одной стороне лопатки 110 расположена боковая направляющая 170. Боковая направляющая 150 включает в себя углубление, в котором расположена прокладка 160. Прокладка 160 выполнена с возможностью содействия при создании прессовой посадки между лопаткой 110 и диском рабочего колеса узла рабочего колеса. Прокладка 160 может быть выполнена из любого материала, подходящего для обеспечения достаточного трения для помощи в создании прессовой посадки. Например, прокладка 160 может представлять собой резиновую прокладку 160. Врезанное углубление боковой направляющей 150 может быть округленным с неострыми углами с минимальным радиусом 5° для предотвращения роста напряжений и растрескивания. Прокладочная вставка 160 установлена либо вручную, либо с помощью автоматического процесса в углубление.

Хотя лопатка 110, показанная на фиг.7, является полуизогнутой лопаткой, боковая направляющая 150, имеющая прокладку 160 может функционировать с любой желательной геометрией лопатки. Альтернативные варианты осуществления по отношению к таковым, показанным на фиг.7, включают в себя лопатку 110, имеющую только одну боковую направляющую 150 с прокладкой 160, а также лопатку 110, имеющую прокладку 160, также расположенную во второй боковой направляющей 170.

Введение прокладки содействует установке и удалению лопаток внутрь и из узла рабочего колеса. Способы изготовления центробежной дробеметной турбинной машины раскрыты в данном документе. Способ включают в себя обеспечение центробежной дробеметной турбинной машины, имеющей узел рабочего колеса. Узел рабочего колеса включает в себя диск рабочего колеса с канавкой и первую лопатку. Первая лопатка имеет боковую направляющую, продолжающуюся вдоль длины лопатки. Боковая направляющая имеет углубление, в котором расположена прокладка. Лопатка расположена в канавке диска рабочего колеса, закрепленная по прессовой посадке между прокладкой и диском рабочего колеса. Для инсталляции лопатки, имеющей прокладку в боковой направляющей, лопатка вставляется в канавку в диске рабочего колеса узла рабочего колеса, где прокладка приводится в контакт с диском рабочего колеса. Из-за суживающегося конструктивного исполнения, прессовая посадка создается между резиновой прокладкой и диском рабочего колеса узла рабочего колеса. Таким же образом в диске рабочего колеса может быть расположено множество лопаток.

Когда узел рабочего колеса нуждается в техническом обслуживании, например, из-за того, что лопатка или множество лопаток нуждаются в замене, исходная лопатка или лопатки удаляются. Лопатка может быть удалена за счет приложения усилия к лопатке, достаточной для преодоления прессовой посадки. Например, простого постукивания по лопатке может быть достаточно для высвобождения лопатки. После удаления лопатки, прокладка также может быть удалена путем использования простого инструмента такого, как щипцы или отвертка. Благодаря обеспечению легкого удаления прокладки, прокладка и отливка могут быть использованы повторно по отдельности, таким образом, предусматривая экологически благоприятный элемент в отношении приспособления.

Другая новая или восстановленная лопатка затем вставляется в канавку. Новая лопатка может включать в себя все признаки первой лопатки, содержащей прокладку, расположенную в углублении боковой направляющей. Новая лопатка закреплена в углублении по прессовой посадке между прокладкой и диском рабочего колеса. Таким образом, все лопатки диска рабочего колеса могут быть просто и легко заменены, когда требуется техническое обслуживание.

Фиг.8 иллюстрирует альтернативную геометрию для полуизогнутой лопатки 210, включающей в себя выпуклую вершину 260, проксимальную к заднему краю 230. Более подробное описание выпуклой вершины 260 можно найти в патенте США 6,764,390, включенного во всей своей полноте и для всех целей в данный документ.

Таким образом, имея описанные несколько аспектов, по меньшей мере, одного варианта осуществления этого изобретения, следует подразумевать, что различные альтернативы, модификации и усовершенствования будут сразу понятны специалистам в данной области техники. Такие альтернативы, модификации и усовершенствования являются частью этого изобретения, и находятся в рамках сущности и объема настоящего изобретения. Соответственно, вышеизложенное описание и чертежи приведены только в качестве примера.

Реферат

Изобретение относится к центробежной дробеметной турбинной машине. Машина содержит корпус и узел рабочего колеса, присоединенный к корпусу. Узел рабочего колеса содержит первый диск колеса с первой стороной и первым множеством канавок на первой стороне и множество лопаток, выполненных с возможностью выброса абразива, введенного в узел рабочего колеса на обрабатываемую деталь. Каждая лопатка содержит верхнюю поверхность для приема абразивного материала, криволинейный участок, расположенный смежно центральной ступице узла рабочего колеса, прямолинейный участок, выполненный за одно целое с криволинейным участком и продолжающийся радиально наружу от узла рабочего колеса, и первую боковую направляющую, продолжающуюся вдоль лопатки. Первая боковая направляющая имеет первое углубление, в котором расположена первая прокладка. Каждая канавка выполнена с возможностью вмещения соответствующей лопатки, закрепленной на месте по прессовой посадке между первой стороной первого диска рабочего колеса и первой прокладкой соответствующей лопатки. В результате уменьшается абразивный износ лопаток. 2 н. и 12 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Узел лопастного рабочего колеса

Комментарии