Изделие холодной усадки и способ изготовления изделия холодной усадки - RU2401848C2

Код документа: RU2401848C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится, в общем, к изделиям холодной усадки для использования в различных приложениях. В частности, настоящее изобретение относится к изделиям холодной усадки, сформированным из композиции, содержащей фторэластомер и эпихлоргидрин.

Уровень техники

Изделия холодной усадки используются в ряде различных приложений, например, при сращивании вместе отрезков провода или кабеля и для защиты уплотнения и (или) изоляции подложек от неблагоприятных условий внешней среды. Примеры отраслей промышленности, которые используют изделия холодной усадки, включают в себя автомобильную, авиакосмическую, энергетическую, телекоммуникационную, химическую и оборонную отрасли промышленности.

Традиционное изделие холодной усадки обычно содержит трубчатый элемент или другой формованный продукт, который способен растягиваться и устанавливаться в растянутом состоянии на удаляемой опорной сердцевине. Опорная сердцевина обычно является пустотелой, чтобы дать возможность вводить опорную сердцевину поверх подложки. Опорная сердцевина обычно спроектирована так, чтобы разрушиться по требованию и обеспечивать усадку изделию холодной усадки до контакта с подложкой, расположенной внутри опорной сердцевины. Для заданного применения изделие холодной усадки обычно подбирают так, что когда избавляются от сердцевины в отсутствие подложки, изделие будет подвергаться усадке из растянутого состояния на сердцевине к ненапряженному состоянию с внутренним диаметром, меньшим, чем наружный диаметр предполагаемой подложки. При размещении на подложке такое задание размеров предохраняет изделие холодной усадки от полной релаксации из растянутого состояния, что гарантирует плотное прилегание между изделием холодной усадки и подложкой. Как только изделие холодной усадки перемещается на подложку, это изделие холодной усадки остается в частично растянутом состоянии весь срок службы своего сцепления с подложкой.

Известно, что изделия холодной усадки формируют из эластомерных композиций, которые содержат эластомер, чтобы облегчить растягивание и усадку изделия без разламывания или растрескивания. Примеры известных эластомеров, используемых в изделиях холодной усадки, включают в себя резину на основе сополимера этилена, пропилена и диенового мономера (EPDM) или силиконовую резину.

Сущность изобретения

Хотя известные изделия холодной усадки обычно удовлетворительно функционируют при низких температурах, таких как, например, комнатная температура, желательно увеличить стабильность изделий холодной усадки при повышенных температурах, которые могут быть при некоторых монтажах. Кроме того, желательно увеличить устойчивость изделий холодной усадки к разрушению, когда они подвергаются воздействию кислотных веществ, щелочных веществ или углеводородных жидкостей.

Имеется необходимость в изделиях холодной усадки, которые могут стабильно использоваться в окружающих средах с повышенной температурой и (или) в окружающих средах, где может встречаться воздействие кислотных химикатов, щелочных химикатов или углеводородных жидкостей.

Настоящее изобретение включает в себя различные эластомерные композиции, которые противостоят разрыву при повышенных температурах. Эластомерные композиции содержат фторэластомер и эпихлоргидрин. В некоторых вариантах осуществления изобретения эластомерные композиции включают в себя краситель, абсорбент лучевой энергии и (или) наполнитель.

Настоящее изобретение далее включает в себя изделия холодной усадки, содержащие эластомерный элемент, сформированный из эластомерных композиций. В одном варианте осуществления эластомерный элемент не разрывается при выдержке в течение семи дней при температуре 150°С в состоянии 200%-ного радиального растяжения. В одном варианте осуществления эластомерный элемент включает в себя идентификатор, индуцированный лучевой энергией на наружной поверхности эластомерного элемента.

Настоящее изобретение далее включает в себя способы для формирования изделий холодной усадки из эластомерных композиций. В одном варианте осуществления изделия холодной усадки отверждаются в бескислородной и (или) безводной атмосфере. В другом варианте осуществления изделия холодной усадки облучаются.

Краткое описание чертежей

Фиг.1 является видом в перспективе изделия холодной усадки по настоящему изобретению в ненапряженном состоянии перед растягиванием.

Фиг.2 является видом в перспективе изделия холодной усадки по фиг.1 в растянутом состоянии на сердцевине.

Фиг.3 является видом в перспективе изделия холодной усадки по фиг.1 в растянутом состоянии на сердцевине по фиг.2 с соответствующей подложкой.

Фиг.4 является видом в перспективе изделия холодной усадки по фиг.1, частично расположенного на сердцевине по фиг.2 и частично размещенного на подложке по фиг.3.

Фиг.5 является видом в перспективе изделия холодной усадки по фиг.1, содержащего индикацию и полностью размещенного на подложке по фиг.3.

Фиг.6 является видом в перспективе разветвленного изделия холодной усадки по настоящему изобретению в ненапряженном состоянии перед растягиванием.

Фиг.7 является видом в перспективе разветвленного изделия холодной усадки на фиг.6 в растянутом состоянии на множестве сердцевин.

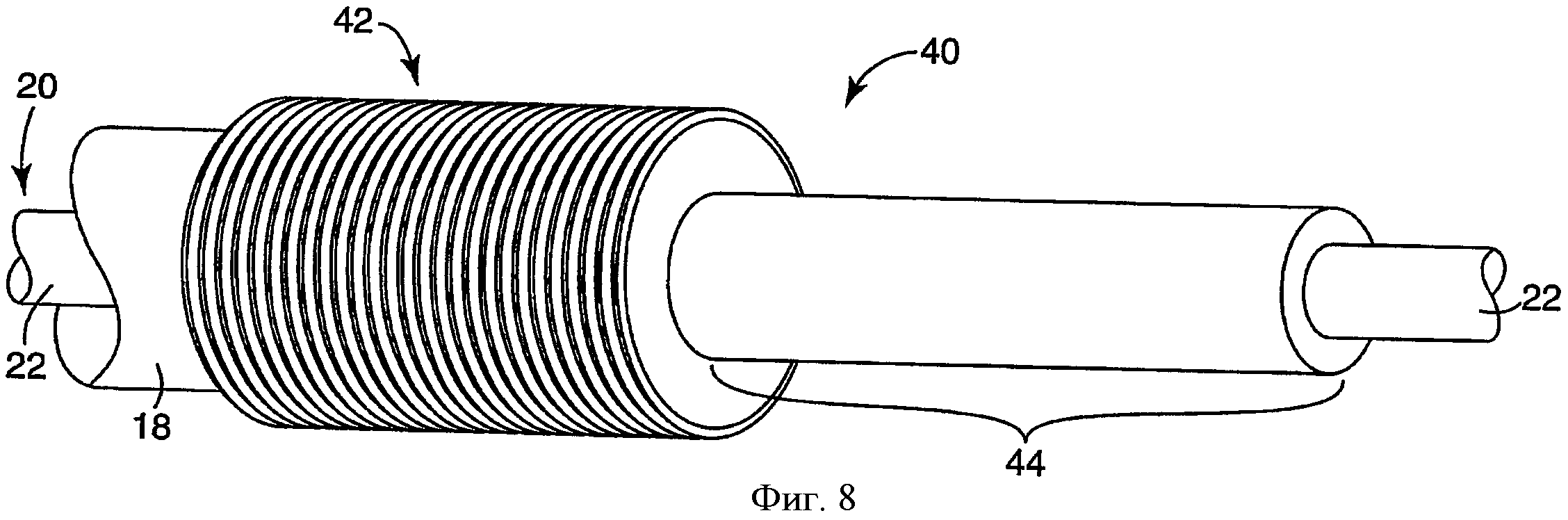

Фиг.8 является видом в перспективе гофрированного изделия холодной усадки по настоящему изобретению.

Подробное описание изобретения

Настоящее изобретение включает в себя эластомерные композиции, которые соединяют в себе по меньшей мере фторэластомер и эпихлоргидрин, и включает в себя изделия холодной усадки, сформированные из эластомерных композиций. Термин «эпихлоргидрин», как используется здесь, относится к любому полимеру, полученному из эпихлоргидрина, включая гомополимеры, сополимеры, терполимеры и тетраполимеры, которые получены из эпихлоргидрина. Термин «холодная усадка», как используется здесь, определяется как способность изделия (или части изделия) к усадке из растянутого состояния к ненапряженному или частично растянутому состоянию в условиях комнатной температуры (например, примерно 20-25°С) и в отсутствие нагрева. В некоторых вариантах осуществления изделия холодной усадки по настоящему изобретению содержат эластомерный элемент, сформированный из эластомерной композиции, которая проявляет повышенную химическую устойчивость и улучшенное сопротивление разрыву в растянутых состояниях при повышенных температурах.

Эластомеры содержатся в эластомерных композициях изделий холодной усадки, чтобы позволить изделиям холодной усадки расширяться от ненапряженного состояния до растянутого состояния, а также возвращаться путем холодной усадки назад к ненапряженному состоянию. Смесь фторэластомера и эпихлоргидрина содержится в эластомерных композициях по настоящему изобретению. Некоторые варианты изделий холодной усадки по настоящему изобретению могут быть в растянутом состоянии подвергнуты воздействию температур по меньшей мере примерно 150°С в течение продолжительного периода времени без проявления при осмотре невооруженным глазом какого-либо расщепления, разрыва или разлома.

Если не указано иное, все концентрации здесь выражаются в массовых частях на сто массовых частей резины (phr), при этом вес резины определен как суммарный вес фторэластомера и эпихлоргидрина. Таким образом, как используется здесь, phr отдельного компонента представляет количество массовых частей компонента на 100 общих массовых частей фторэластомера и эпихлоргидрина.

Широкие пределы концентраций полимеров, полученных из эпихлоргидрина и фторэластомера, могут быть включены в эластомерные композиции по настоящему изобретению. Например, в некоторых вариантах осуществления концентрация фторэластомера в эластомерных композициях по настоящему изобретению может варьироваться от примерно 10 массовых частей или более фторэластомера до примерно 60 массовых частей или менее фторэластомера на 100 общих массовых частей фторэластомера и гомополимера эпихлоргидрина или полимеров, полученных из эпихлоргидрина, а концентрация гомополимера эпихлоргидрина или полимеров, полученных из эпихлоргидрина, в эластомерных композициях может варьироваться от примерно 40 массовых частей или более гомополимера эпихлоргидрина или полимеров, полученных из эпихлоргидрина, до примерно 90 массовых частей или менее гомополимера эпихлоргидрина или полимеров, полученных из эпихлоргидрина, на 100 общих массовых частей фторэластомера и гомополимера эпихлоргидрина или полимеров, полученных из эпихлоргидрина. Как используется здесь, в контексте полимеров, полученных из эпихлоргидрина (например, гомополимеры, сополимеры, терполимеры и тетраполимеры, которые получены из эпихлоргидрина), массовые части эпихлоргидрина относятся к общему весу полимера, полученного из эпихлоргидрина.

Некоторые примеры подходящих фторэластомеров для использования в эластомерных композициях по настоящему изобретению включают в себя фторированные эластомерные сополимеры (т.е. полимеры, полученные из двух или более различных мономеров), фторированные эластомерные терполимеры (т.е. полимеры, полученные из трех различных мономеров) и фторированные эластомерные полимеры, полученные более чем из трех различных мономеров. Некоторые примеры подходящих фторированных эластомерных сополимеров включают в себя сополимеры винилиденфторида, тетрафторэтилена и гексафторпропилена (например, продукт DAI-EL G-801 и продукт DAI-EL G-802, оба имеющиеся в продаже от Daikin Industries of Osaka, Япония) и сополимеры винилиденфторида и тетрафторэтан-перфтор-(метилвинилового эфира) (например, продукт VTR 8500 или продукт VTR 8650, оба имеющиеся в продаже от Dupont-Dow Elastomer of Wilmington, Делавэр). Примеры подходящих фторированных эластомерных терполимеров содержат терполимеры тетрафторэтилена, гексафторпропилена и винилиденфторида. В некоторых вариантах осуществления фторэластомер может быть модифицирован йодом или другим материалом, чтобы облегчить структурообразование фторэластомера.

Примеры подходящих эпихлоргидриновых полимеров для использования в эластомерных композициях по настоящему изобретению включают в себя гомополимеры эпихлоргидрина, сополимеры, полученные из эпихлоргидрина, терполимеры, полученные из эпихлоргидрина, и эластомерные полимеры, производные от эпихлоргидрина и трех или более различных мономеров. Примеры особенно подходящих сополимеров эпихлоргидрина включают в себя сополимеры эпихлоргидрина и этиленоксида и сополимеры эпихлоргидрина и аллилглицидилового эфира. Примеры особенно подходящих терполимеров эпихлоргидрина включают в себя терполимеры эпихлоргидрина, этиленоксида и аллилглицидилового эфира (например, продукт T3000L или HYDRIN® SC1000, имеющийся в продаже от Zeon Chemicals L.P. of Louisville, Кентукки) и терполимеры эпихлоргидрина, окиси пропилена и аллилглицидилового эфира.

Помимо фторэластомера и эпихлоргидринового полимера эластомерные композиции по настоящему изобретению могут также содержать дополнительные необязательные материалы, такие как упрочняющие наполнители, фторопласты в дополнение к фторэластомерам, красители, абсорбенты лучевой энергии, антиокислители, стабилизирующие агенты, наполнители, масла, технологические добавки, нейтрализаторы, реологические модификаторы, силановые связывающие добавки, сшивающие материалы (например, сшивающие агенты, сшивающие со-агенты и ускорители отверждения), смазочные материалы, антипирены, синергисты антипиренов, антибактериальные препараты, любые другие добавки, известные в технике, и любые их комбинации в любой пропорции. Концентрация этих дополнительных материалов в эластомерной композиции по настоящему изобретению может быть любой концентрацией, достаточной для обеспечения желательного результата.

Упрочняющий наполнитель может быть необязательно включен в эластомерную композицию по настоящему изобретению, чтобы повысить сопротивление изделий холодной усадки (сформированных из эластомерной композиции) растрескиванию и разрыву при повышенных температурах. Примеры подходящих наполнителей включают в себя упрочняющий наполнитель на основе кремнезема, углеродную сажу упрочняющей марки, фторопласты, глины и любую комбинацию любых из них в любых пропорциях. В некоторых вариантах осуществления концентрация упрочняющего наполнителя в эластомерной композиции по настоящему изобретению может быть, например, такой низкой, как примерно 1,25 phr, и такой высокой, как примерно 30 phr, по отношению к массе композиции. В других вариантах осуществления изобретения концентрация упрочняющего наполнителя в эластомерной композиции может быть такой низкой, как примерно 20 phr, и такой высокой, как примерно 25 phr, по отношению к массе композиции.

Как используется здесь, термин «упрочняющий наполнитель на основе кремнезема» определяется, чтобы включить все составы формулы SiO2 (например, чистый кремнезем); все композиции, которые включают в себя по меньшей мере примерно десять массовых процентов SiO2 и (или) производных SiO2 по отношению к общей массе композиции; все силикаты и любая комбинация любых из них в любой пропорции. Примеры подходящих упрочняющих наполнителей на основе кремнезема включают в себя кремнезем (также именуемый двуокисью кремния); кремнезем, обработанный силаном; тонкодисперсный кремнезем (например, продукт типа CABOSIL® М-5, коммерчески поставляемый из Cabot Corporation of Billerica, Массачусетс); тонкодисперсный кремнезем, обработанный силаном, такой как, например, продукт AEROSIL® R972, продукт AEROSIL® R974 и продукт AEROSIL® 200, все имеющиеся в продаже от Degussa Company of Parsippany, Нью Джерси, и линия CABOSIL® тонкодисперсного обработанного силаном кремнезема, производимая в промышленных масштабах Cabot Corporation of Billerica, Массачусетс; силикаты и любая комбинация любых из них в любой пропорции. Примеры подходящих силикатов включают в себя силикат кальция, силикат алюминия и их смеси.

В некоторых вариантах осуществления средний размер частиц упрочняющего наполнителя на основе кремнезема может быть меньше чем примерно 30 нанометров (нм). В других вариантах осуществления средний размер частиц упрочняющего наполнителя на основе кремнезема может быть таким низким, как примерно 10 нм, и таким высоким, как примерно 20 нм.

Выражение «углеродная сажа упрочняющей марки», как используется здесь, включает в себя любую сажу со средним размером частиц меньше чем примерно 40 нм, что соответствует средней площади поверхности приблизительно 65 м2/г. Некоторые подходящие средние размеры частиц для углеродной сажи упрочняющей марки составляют меньше чем примерно 40 нм. Некоторые особенно подходящие средние размеры частиц для углеродной сажи упрочняющей марки находятся в пределах от больше чем примерно 10 нм, что соответствует средней площади поверхности приблизительно 140 м2/г, до менее чем примерно 38 нм, что соответствует средней площади поверхности приблизительно 46 м2/г. Некоторые примеры подходящей углеродной сажи упрочняющей марки содержат серии N-100, N-200, N-300 углеродной сажи и углеродную сажу N550, которые все имеются в продаже от Cabot Corporation of Billerica, Массачусетс.

Примеры фторопластов, которые могут приемлемым образом служить как упрочняющий наполнитель или как часть упрочняющего наполнителя, включают в себя гомополимеры мономеров тетрафторэтилена, любой сополимер, который содержит мономер тетрафторэтилена, любой терполимер, который содержит мономер тетрафторэтилена, любой другой полимер, который содержит мономер тетрафторэтилена и три или более различных мономеров, и любую комбинацию любых из них в любой пропорции. Примеры подходящих сополимеров включают в себя сополимеры тетрафторэтилена и гексафторпропилена (например, продукт ZONYL® MP 1500, имеющийся в продаже от DuPont Fluoroproducts of Wilmington, Делавэр). Некоторые примеры подходящих концентраций фторопластовых компонентов в эластомерных композициях по настоящему изобретению находятся в пределах от примерно 0 phr до примерно 5 phr по отношению к массе.

Примеры подходящих наполнителей из глины, которые могут служить как упрочняющий наполнитель (или как его часть), включают в себя наполнители из обработанной силаном каолиновой глины (силикат алюминия), имеющейся в продаже от Engelhard Corporation of Iselin, Нью-Джерси, под торговыми обозначениями «Translink 37», «Translink 77», «Translink 445», «Translink 555» и «Translink HF-900». Примеры подходящих концентраций компонентов наполнителя из глины в композициях по настоящему изобретению находятся в пределах от такого низкого, как примерно 10 phr, до такого высокого, как примерно 40 phr, по отношению к массе.

Примеры подходящих абсорбентов лучевой энергии для использования в эластомерных композициях по настоящему изобретению включают в себя PolyOne Material № AD 3000051160 ("Stan-Tone MB-27838 Black"), PolyOne Material Product № CC 10041306WE и "Stan-Tone MB-29293" (все доступные от PolyOne Corporation of Suwanee, Джорджия); RTP Material № RTP 0299 x 102892 SSL-801191, доступный от RTF Company of Winona, Миннесота; Clariant Material №00025275, доступный от Clariant Masterbatches Division of Albion, Мичиган; Ticona Material №1000-2LM ND3650, доступный от Ticona of Summit, Нью-Джерси; BASF Material № NPP TN020327 («Ultramid B3K LS Black 23189»), доступный от BASF Corporation Performance Polymers of Mt. Olive, Нью-Джерси, и их комбинации. Эти абсорбенты лучевой энергии могут включать в себя двуокись титана, слюду и их комбинации. Двуокись титана может функционировать как краситель и как абсорбент лучевой энергии, как обсуждено в патенте США 5560845 на имя Birmingham, Jr. et al.

Эластомерные композиции по настоящему изобретению могут включать в себя краситель или комбинацию красителей, чтобы влиять на основной цвет изделий холодной усадки, сформированных из эластомерных композиций по настоящему изобретению. Примеры подходящих красителей включают в себя: двуокись титана; углеродную сажу; окись цинка; синий пигмент; сульфид кадмия; окись железа; хроматы свинца, цинка, бария и кальция; азо; тиоиндиго; антрахинон; антоантрон; трифенондиоксазин; жирорастворимые красители; фталоцианиновые красители, такие как медный фталоцианиновый краситель и его производные; хинакридоновый краситель; красители, имеющиеся в продаже под торговыми знаками «Cinquasia», «Cromophtal», «Filamid», «Filester», «Filofin», «Hornachrome», «Ноrnа Molybdate», «Hornatherm», «Irgacolor», «Irgalite», «Irgasperse», «Irgazin», «Micranyl», «Microlen», «Microlith», «Microsol» и «Unisperse», все от Ciba Specialty Chemicals of Tarrytown, Нью-Йорк, и любая комбинация любых этих веществ в любой пропорции. В некоторых вариантах осуществления цвет и концентрация красителя(-ей), включенного(-ых) в эластомерную композицию, могут зависеть от того, сколько вводится абсорбента лучевой энергии. В качестве одного примера краситель желтого цвета может использоваться в комбинации с абсорбентом лучевой энергии, чтобы получить изделия холодной усадки, которые при воздействии фокусированной лучевой энергии проявляют высококонтрастную индикацию, индуцированную лучевой энергией.

Примеры подходящих антиокислителей для использования в эластомерных композициях по настоящему изобретению содержат растворы 2-меркаптотолуимидазола цинка в масле, являющемся продуктом нефтепереработки (например, «Vanox ZMTI» и «Vanox MTI», имеющиеся в продаже от R.T. Vanderbilt Company, Inc. of Norwalk, Коннектикут); смеси октилированных дифениламинов (например, «Agerite Stalite», имеющийся в продаже от R.T. Vanderbilt Company, Inc. Of Norwalk, Коннектикут); антиокислители на основе фенолов (например, IRGANOX® 1010, имеющийся в продаже от Ciba Specialty Chemicals); антиокислители типа ароматических аминов (например, NAUGARD® 445, имеющийся в продаже от Crompton Corporation of Middlebury, Коннектикут) и их комбинации. Некоторые примеры концентраций антиокислителя в эластомерных композициях по настоящему изобретению находятся в диапазоне от такой низкой, как примерно 0 phr, до такой высокой, как примерно 3 phr, по отношению к массе.

Примеры масел, которые могут быть включены в эластомерные композиции по настоящему изобретению, содержат углеводородные масла (например, поли (хлортрифторэтилен), имеющийся в продаже от Halocarbon Production Corporation of River Edge, Нью-Джерси, под торговым обозначением Halocarbon 95).

Примеры некоторых подходящих сшивающих агентов для эластомерных композиций включают в себя пероксиды, такие как следующие пероксиды, которые имеются в продаже от R.T. Vanderbilt Company, Inc. of Norwalk, Коннектикут: пероксид дикумила (например, продукт VAROX® DCP, продукт VAROX® DCP-40C, продукт VAROX® DCP-40KЕ и продукт VAROX® DCP-40KE-HP); пероксид бензоила (например, продукт VAROX® ANS); пероксид дибензоила (например, продукт VAROX® 75); 2,5-диметил-2,5-ди(трет.-бутилперокси)гексан (например, продукт VAROX® DBPH, продукт VAROX® DBPH 40 MB, продукт VAROX® DBPH-50, продукт VAROX® DBPH-50-HP, продукт VAROX® DBPH-P20 и продукт VAROX® DCP-40KE); трет.-бутилпербензоат (например, продукт VAROX® ТВРВ и продукт VAROX® ТВРВ-50); 2,5-диметил-2,5-ди(трет.-бутилперокси)гексин-3 (например, продукт VAROX® 130 и продукт VAROX® 130-XL); α,α-бис(трет.-бутилперокси)диизопропилбензол (например, продукт VAROX® VC-R); ди-(2-трет.-бутилпероксиизопропил)бензол (например, продукт VAROX® 802-40C, продукт VAROX® 802-40КЕ и продукт VAROX® 802-40KE-HP); ди-(2-трет.-бутилпероксиизопропил)бензол в EPR (например, продукт VAROX® 802-40MB); производные любых из них и любая их комбинация в любой пропорции. Примеры подходящих концентраций сшивающих агентов в эластомерных композициях по настоящему изобретению находятся в пределах от такой низкой, как примерно 1 phr, до такой высокой, как примерно 5 phr, по отношению к массе.

Сшивающие со-агенты могут быть включены в эластомерные композиции по настоящему изобретению, чтобы усилить реакцию сшивки. Примеры подходящих сшивающих со-агентов для добавления в эластомерные композиции содержат триаллилизоцианураты (например, TAIC DLC-A, продукт, имеющийся в продаже от Natrochem Inc. of Savannah, Джорджия) и акриловые со-агенты. Примеры подходящих акриловых со-агентов включают в себя многофункциональные мономеры, такие как дифункциональные и три-функциональные мономеры. Примеры подходящих дифункциональных мономеров включают в себя следующие, имеющиеся в продаже от Sartomer Company, Inc., Exton, Пенсильвания: 1,3-бутиленгликоль диакрилат, 1,3-бутиленгликоль диметакрилат, 1,4-бутандиол диакрилат, 1,4-бутандиол диметакрилат, 1,6-гександиол диакрилат, 1,6-гександиол диметакрилат, алифатический диметакрилат мономер, алкоксилированный алифатический диакрилат, алкоксилированный циклогександиметанол диакрилат, алкоксилированный гек-сандиол диакрилат, алкоксилированный неопентилгликоль диакрилат, ароматический диметакрилат мономер, модифицированный капролактоном неопентилгликоль гидроксипивалат диакрилат, циклогександиметанол диакрилат, циклогександиметанол диметакрилат, диэтиленгликоль диакрилат, диэтиленгликоль диметакрилат, дипропиленгликоль диакрилат, этоксилированный (10) бисфенол-α-диакрилат, этоксилированный (2) бисфенол-α-диметакрилат, этоксилированный (3) бисфенол-α-диакрилат, этоксилированный (30) бисфенол-α-диакрилат, этоксилированный (30) бисфенол-α-диметакрилат, этоксилированный (4) бисфенол-α-диакрилат, этоксилированный (4) бисфенол-α-диметакрилат, этоксилированный (8) бисфенол-α-диметакрилат, этоксилированный бисфенол-α-диметакрилат, этоксилированный (10) бисфенол диметакрилат, этоксилированный (6) бисфенол-α-диметакрилат, этиленгликоль диметакрилат, модифицированный гидроксипивалальдегидом триметилолпропан диакрилат, неопентилгликоль диакрилат, неопентилгликоль диметакрилат, полиэтиленгликоль (200) диакрилат, полиэтиленгликоль (400) диакрилат, полиэтиленгликоль (400) диметакрилат, полиэтиленгликоль (600) диакрилат, полиэтиленгликоль (600) диметакрилат, полиэтиленгликоль диметакрилат, полипропиленгликоль (400) диметакрилат, пропоксилированный (2) неопентилгликоль диакрилат, тетраэтиленгликоль диакрилат, тетраэтиленгликоль диметакрилат, трициклодекандиметанол диакрилат, триэтиленгликоль диакрилат, триэтиленгликоль диметакрилат, трипропиленгликоль диакрилат и их комбинации. Примеры подходящих трифункциональных мономеров включают в себя триметилолпропан триметакрилат, триметилолпропан триакрилат и их комбинации. Примеры подходящих концентраций сшивающего со-агента в эластомерных композициях по настоящему изобретению лежат в пределах от такой низкой, как примерно 0,5 phr, до такой высокой, как примерно 4,5 phr, по отношению к массе.

Эластомерная композиция по настоящему изобретению может быть приготовлена смешиванием вместе фторэластомера и эпихлоргидринового полимера в соответствующем смешивающем устройстве. Например, компоненты эластомерной композиции, в том числе фторэластомер и эпихлоргидриновый полимер, обычно могут быть объединены в любом порядке в соответствующем смешивающем устройстве при температуре компонентов примерно 60°С.

Дополнительные необязательные материалы также могут быть введены во фторэластомер и эпихлоргидриновый полимер до смешивания. Если сшивающие агенты или сшивающие со-агенты должны быть включены в эластомерную композицию, компоненты, в том числе фторэластомер и эпихлоргидриновый полимер, могут быть перемешаны вместе на первом этапе смешивания, как описано выше. Сшивающие агенты и (или) сшивающие со-агенты затем могут быть примешаны к эластомерной композиции на втором этапе смешивания при более низкой температуре, чем температура первого смешивания, такой как между примерно 50°С и примерно 100°С, чтобы предотвратить преждевременное образование поперечных связей.

Эластомерная композиция затем может быть сформирована в изделие холодной усадки любой подходящей обработкой, такой как, например, экструзия или литье. В некоторых вариантах осуществления эластомерная композиция для изделия холодной усадки отверждается с помощью подходящей обработки отверждения, чтобы воздействовать на образование поперечных связей эластомерной композиции. Некоторые примеры подходящих процессов отверждения включают в себя, например, условия повышенной температуры и давления (например, автоклавный процесс), облучение или любой другой подходящий процесс отверждения, известный в технике.

В некоторых вариантах осуществления изделие холодной усадки может быть обработано в автоклаве в бескислородной и (или) безводной атмосфере, причем бескислородная и (или) безводная атмосфера используется вместо пара. Как используется здесь, если не указано иное, термин «бескислородная атмосфера» относится к атмосфере установленного объема газа, который содержит меньше чем примерно один объемный процент кислорода по отношению к общему объему газа в атмосфере, а термин «безводная атмосфера» относится к атмосфере установленного объема газа, который содержит меньше чем примерно 0,1 объемного процента водяного пара по отношению к общему объему газа в атмосфере. Примеры бескислородной атмосферы включают в себя атмосферы, содержащие больше чем примерно 99% по объему газообразного азота, газообразного аргона, газообразного гелия, газообразного ксенона, газообразного неона, любого другого подходящего инертного газа и комбинаций любых из них в любой пропорции. Например, трубка по настоящему изобретению может быть отверждена в автоклаве в форме. Как используется здесь, термин «трубка» относится к полому цилиндру, открытому на обоих концах. В одном варианте осуществления трубка сначала формируется (например, экструзией), а затем размещается внутри спиральных борозд алюминиевой формы. Форма размещается в нагретом прессе и подвергается воздействию температуры приблизительно 185°С и давления в пределах примерно 0,5-1,4 МПа (примерно 75-200 фунт/дюйм2). Один конец трубки соединяется с источником сжатого азота, содержащим примерно 99,5% по объему газообразного азота. Форма может быть продута приблизительно две минуты от источника сжатого газообразного азота при скорости потока примерно 40 кубических футов сжатого газообразного азота. Любое другое время продувки и скорость потока, достаточные, чтобы уменьшить количество кислорода и (или) влажность до допустимых уровней, также могут использоваться. После начальной продувки форма герметизируется, и давление внутри формы может сохраняться при примерно 200 фунт/дюйм2 в течение примерно 20 минут. Форма затем отсоединяется и давлению в форме дается возможность возвратиться к атмосферному давлению. Трубка затем может быть удалена из формы и охлаждена.

В другом варианте осуществления изделия холодной усадки могут облучаться после того, как сформированы, чтобы отверждать изделия холодной усадки. Такое отверждение может быть выполнено, например, герметизацией каждого в отдельности изделия холодной усадки в полиэтиленовых мешках и воздействием на мешки (и содержимое мешков) облучением с дозировкой меньше чем примерно 15 Мрад от 4,5 МэВ электронно-лучевой машины (имеющейся в продаже от Radiation Dynamics Inc. of Edgewood, NY). В некоторых вариантах осуществления эластомерные композиции, использованные в изделиях холодной усадки, которые будут облучаться, могут содержать электронно-лучевой активатор, такой как триаллилизоцианурат (например, продукт TAIC DLC-A, имеющийся в продаже от Natrochem Inc. of Savannah, Джорджия).

Эластомерные композиции по настоящему изобретению могут быть сформированы в изделия холодной усадки любой формы или геометрической конфигурации, известной в технике. Некоторые неисчерпывающие примеры изделий холодной усадки включают в себя трубки, пластины и разветвленные структуры (то есть трубкообразные структуры с множеством входов и (или) выходов).

Изделия холодной усадки по настоящему изобретению (сформированные из эластомерных композиций по настоящему изобретению) могут проявлять различные выгодные механические свойства в различных комбинациях при различных условиях внешней среды (например, при комнатной температуре или 150°С). В некоторых вариантах осуществления изделия холодной усадки по настоящему изобретению типа трубки и пластин могут проявлять относительное удлинение при разрыве по меньшей мере примерно 450% при комнатной температуре и (или) относительное удлинение при разрыве по меньшей мере примерно 250% при 150°С при тестировании в соответствии с процедурами раздела «Анализ свойств и процедуры определения характеристик» данного документа. Изделия холодной усадки по настоящему изобретению проявляют процент остаточной деформации меньше чем примерно 35% при 100°С при тестировании в соответствии с процедурами раздела «Анализ свойств и процедуры определения характеристик». Кроме того, некоторые варианты осуществления трубки и пластин, сформированных из композиций по настоящему изобретению, могут проявлять процент остаточной деформации меньше чем примерно 25% при 100°С. В некоторых вариантах осуществления пластины, сформированные из композиций по настоящему изобретению, могут проявлять процент остаточной деформации меньше чем примерно 20% при 100°С.

Различные варианты осуществления изделий холодной усадки по настоящему изобретению сопротивляются разрыву или расщеплению при повышенных температурах. Например, некоторые варианты осуществления изделий холодной усадки по настоящему изобретению сопротивляются разрыву, когда остаются в растянутом состоянии в течение продолжительного периода времени (например, семь дней в состоянии 200%-ного радиального растяжения) при повышенной температуре приблизительно 150°С.

Различные варианты осуществления изделий холодной усадки по настоящему изобретению проявляют химическую устойчивость к таким веществам, как, например, дизельное топливо и гидравлическая жидкость. Некоторые варианты осуществления изделий холодной усадки по настоящему изобретению проявляют процент увеличения веса меньше чем примерно 25% при погружении в дизельное топливо при примерно 49°С в течение 24 часов и (или) процент увеличения веса меньше чем примерно 10% при погружении в гидравлическую жидкость при примерно 71°С в течение 24 часов.

Трубчатое изделие 10 холодной усадки по настоящему изобретению изображено на фиг.1 в исходном ненапряженном состоянии перед любым растягиванием. Изделие 10 холодной усадки содержит радиальную стенку 11, внутреннюю поверхность 14 и наружную поверхность 16.

Когда изделие 10 холодной усадки находится в исходном ненапряженном состоянии, радиальная стенка 11 имеет длину А в продольном направлении, внутренний диаметр В, наружный диаметр С и толщину стенки D. Длина А в продольном направлении и внутренний диаметр В могут изменяться в соответствии с индивидуальными потребностями данной области применения, как, например, размеры подложки, на которой изделие 10 холодной усадки будет размещаться. Наружный диаметр С обычно определяется внутренним диаметром В и толщиной стенки D, где толщина стенки D является обычно практически постоянной как по окружности Е, так и по длине А изделия 10 холодной усадки. Толщина стенки D желательно должна быть достаточно малой, чтобы позволить изделию 10 холодной усадки легко расширяться из исходного ненапряженного состояния при приложении расширяющих сил.

Примеры подходящей толщины стенки D находятся в пределах от такой низкой, как примерно 0,060 дюйма, до такой высокой, как примерно 0,25 дюйма. Примеры подходящего внутреннего диаметра В находятся в пределах от такого низкого, как примерно 0,2 дюйма, до такого высокого, как примерно 3 дюйма.

Различные стадии способа использования изделия 10 холодной усадки изображены на фиг.2-5. Изделие 10 холодной усадки изображено в растянутом состоянии на сердцевине 18 на фиг.2. Подложка 20, как показано на фиг.3, вставляется в сердцевину 18, которая поддерживает изделие 10 холодной усадки в растянутом состоянии. Изделие 10 холодной усадки, частично перемещенное с сердцевины 18 на подложку 20, изображено на фиг.4. Изделие 10 холодной усадки, полностью перемещенное на подложку 20, изображено на фиг.5. Изделие 10 холодной усадки может защищать подложку 20 и (или) может идентифицировать подложку 20, которая может, например, содержать провод, кабель, трубу, несущую жидкость или трубопровод.

Чтобы разместить изделие 10 холодной усадки на подложке 20, это изделие 10 холодной усадки сначала растягивают в поперечном (или радиальном) направлении из исходного ненапряженного состояния в растянутое состояние и ориентируют на сердцевине 18, как изображено на фиг.2. Как используется здесь, термины «растянутый», «растягивание», «растянутое состояние» и т.п. относятся к растягиванию в поперечном направлении, которое увеличивает внутренний диаметр В и наружный диаметр С, в противоположность растягиванию в продольном направлении, которое увеличивает продольную длину А, хотя такое продольное растягивание допускается. Изделие 10 холодной усадки может растягиваться и размещаться на сердцевине 18 любым традиционным способом. Сердцевина 18 обычно может иметь любую структуру, которая является подходящей для сохранения изделия 10 холодной усадки в растянутом состоянии. Например, сердцевина 18 может быть твердой полой пластиковой трубкой.

Когда изделие 10 холодной усадки находится в растянутом состоянии, как лучше всего изображено на фиг.2, радиальная стенка 11 имеет длину А' в продольном направлении, внутренний диаметр В', наружный диаметр С' и толщину стенки D'. Благодаря растягиванию внутренний диаметр В' и наружный диаметр С' становятся больше, чем внутренний диаметр В и наружный диаметр С соответственно. Подходящее растягивание изделия 10 холодной усадки обычно может находиться в пределах от примерно 150% до примерно 400%, причем растягивание характеризуется в терминах процента растягивания внутреннего диаметра В до внутреннего диаметра В'. В частности, подходящее растягивание изделия 10 холодной усадки может обычно находиться в пределах от примерно 200% до примерно 300%.

Подложка 20 может быть вставлена внутрь сердцевины 18, удерживающей изделие 10 холодной усадки в растянутом виде, как изображено на фиг.3. В некоторых вариантах осуществления подложка 20 может помещаться в центр полой части сердцевины 18с помощью направляющих пальцев (не показаны), содержащихся внутри сердцевины 18. После того как подложка 20 вставлена внутрь сердцевины 18, изделие 10 холодной усадки перемещается с сердцевины 18 на подложку 20, как изображено на фиг.4. Перемещение может быть выполнено различными способами, такими как сползание изделия 10 холодной усадки с сердцевины 18 на подложку 20 или разрушение и удаление сердцевины 18, что позволяет изделию 10 холодной усадки охватить подложку 20 и войти с ней в контакт.

Когда изделие 10 холодной усадки удаляется с сердцевины 18, это изделие 10 холодной усадки подвергается усадке из растянутого состояния до исходного ненапряженного состояния (но не обязательно полностью). От диаметра подложки 20 зависит, достигнет изделие 10 холодной усадки ненапряженного состояния или нет. Подложка 20 может иметь диаметр, который позволяет изделию 10 холодной усадки практически возвратиться к исходному ненапряженному состоянию и практически восстановить внутренний диаметр В и наружный диаметр С, как лучше всего изображено на фиг.4. Внутренний диаметр В изделия 10 холодной усадки в исходном ненапряженном состоянии может быть немного меньше, чем внешний диаметр подложки 20, что предохраняет изделие 10 холодной усадки от полного возврата к исходному ненапряженному состоянию и вследствие этого обеспечивает прилегание и безопасную посадку и контакт изделия 10 холодной усадки с периферийными поверхностями подложки 20. Когда изделие 10 холодной усадки полностью размещается на подложке 20, внутренняя поверхность 14 изделия 10 холодной усадки растягивается по окружности и, как правило, находится в контакте с наружной поверхностью 22 подложки 20, как показано на фиг.5.

В некоторых вариантах осуществления наружная поверхность 16 изделия 10 холодной усадки может включать в себя идентификаторы в форме необязательной индикации 24, которая может обеспечивать, например, информацию в отношении изделия 10 холодной усадки и (или) подложки 20. Индикация 24 может включать в себя единственный знак, или множество знаков, или ряд текстовых (то есть алфавитно-цифровых) или графических знаков, символов и т.п. Индикация 24 также может быть машинно-считываемой индикацией типа штриховых кодов или включать ее в себя. Также индикация 24 может иметь поверхностную текстуру, которая отличается от текстуры иных, нежели индикация 24, частей наружной поверхности 16.

Индикация 24 может быть сформирована с помощью любой подходящей обработки, в том числе, например, накатки краски на наружную поверхность 16 и (или) маркировки фокусированным энергетическим лучом наружной поверхности 16. Фокусированный энергетический луч относится к направленно фокусированной стимулированной эмиссии излучения типа светового луча лазера. Индикация 24 в виде индуцированной лучевой энергией индикации может быть сформирована, например, растягиванием изделия 10 холодной усадки из исходного ненапряженного состояния, маркировкой наружной поверхности 16 путем применения энергии фокусированного энергетического луча и обеспечения возможности изделию 10 холодной усадки подвергаться усадке до исходного ненапряженного состояния.

Чтобы облегчить формирование индикации, индуцированной лучевой энергией, эластомерные композиции по настоящему изобретению могут содержать абсорбент лучевой энергии. Такие абсорбенты лучевой энергии при нагреве с помощью фокусированного энергетического луча могут быть использованы, чтобы снабдить индикацию 24 цветом, отличным от цвета наружной поверхности 16, иного, чем индикация. Таким образом, цвет индикации 24 может составлять контраст с цветом наружной поверхности 16, так что индикация получается видная и четкая. Если желательна высокая визуальная четкость индикации 24, то в эластомерную композицию могут быть включены как краситель, так и абсорбент лучевой энергии, чтобы обеспечить высокую контрастность между основным цветом наружной поверхности 16 и контрастирующим цветом индикации 24. Для дальнейшего обсуждения, касающегося идентификаторов, индуцированных лучевой энергией, и способов маркировки изделий холодной усадки, см. заявку США №10/806811, поданную 23 марта 2004, озаглавленную «Маркерная муфта холодной усадки» и опубликованную как US 2005-0214491.

В некоторых вариантах осуществления индикации 24 являются четкими для невооруженного глаза индивидуума с 20/20 обзором, расположенного по меньшей мере примерно в 36 сантиметрах от индикации 24, когда изделие 10 холодной усадки находится в растянутом состоянии или ненапряженном состоянии.

Информация, имеющая отношение к изделию 10 холодной усадки и (или) подложке 20, также может быть сообщена пользователю с помощью основного цвета наружной поверхности 16 изделия 10 холодной усадки. Например, синий основной цвет наружной поверхности 16 может сообщать пользователю иную информацию, чем желтый или черный основной цвет. В некоторых вариантах осуществления изделие 10 холодной усадки может содержать как индикацию 24, так и сообщающий информацию основной цвет наружной поверхности 16.

Изделия холодной усадки по настоящему изобретению могут содержать множество эластомерных элементов. Разветвленное изделие 30 холодной усадки по настоящему изобретению в ненапряженном состоянии перед растягиванием изображено на фиг.6. Изделие 30 холодной усадки может содержать множество полых эластомерных частей (или элементов) 32А, 32В, 32С и 32D, так что каждая из них имеет внутреннюю поверхность 14 и наружную поверхность 16. Соответствующие внутренние поверхности 14 определяют удлиненные полости (не показаны), проходящие через каждую эластомерную часть 32А, 32В, 32С и 32D, которые находятся в связи друг с другом.

Когда полые эластомерные части 32А, 32В, 32С и 32D растягиваются к растянутому состоянию, сердцевины 18 могут быть вставлены внутрь растянутых частей 32А, 32В, 32С и 32D, как изображено на фиг.7, чтобы поддерживать части 32А, 32В, 32С и 32D в растянутом состоянии. Изделие 30 холодной усадки (части 32А, 32В, 32С и 32D) может быть перемещено на одной или нескольких подложках 20 из растянутых состояний на сердцевинах 18 в соответствии со способами, описанными выше относительно перемещения изделия 10 холодной усадки.

Изделия холодной усадки по настоящему изобретению могут содержать гофрировки, которые позволяют изделиям холодной усадки иметь длину в продольном направлении в негофрированном ненапряженном состоянии, которая существенно больше, чем длина изделий холодной усадки в продольном направлении, когда они помещены на удаляемой сердцевине в растянутом гофрированном состоянии. Изделие 40 холодной усадки, которое частично перемещено с сердцевины 18 на наружную поверхность 22 подложки 20, изображено на фиг.8. Когда оно находится в растянутом состоянии на сердцевине 18, изделие 40 холодной усадки содержит множество гофров 42. Как показывает часть 44 изделия холодной усадки, после освобождения с сердцевины 18 незакрепленные гофрированные части изделия 40 холодной усадки вытягиваются в продольном направлении, и гофры, прежде представленные в незакрепленных частях, эффективно исчезают, так как часть 44 изделия холодной усадки достигает исходного ненапряженного состояния.

Анализ свойств и процедуры определения характеристик

Различные аналитические способы могут использоваться, чтобы охарактеризовать свойства изделий холодной усадки по настоящему изобретению. Подробности относительно этих аналитических способов следуют далее. Как используется здесь, «ASTM D412» относится к ASTM D412-98a (повторно одобрен в 2002 году), озаглавленному «Стандартные способы испытаний для вулканизируемой резины и термопластичных эластомеров - Растяжение», который был опубликован в январе 2003 и имеется в наличии в American Society for Testing and Materials International of West Conshohocken, Пенсильвания.

I Испытания механических свойств

А. Относительное удлинение при разрыве и напряжение при разрыве

Определения напряжения при разрыве и процента относительного удлинения при разрыве для гантелей, сформированных из эластомерных композиций по настоящему изобретению, проводятся в соответствии с процедурами Способа испытаний А в ASTM D412 с помощью машины для испытаний на растяжение tensiTECH III, имеющейся в продаже от Tech Pro of Cuyahoga Falls, Огайо.

Способ, описанный ниже, подобный Способу испытаний В в ASTM D412, может быть использован, чтобы определить относительное удлинение при разрыве для кольцевых образцов, вырезанных из трубки, сформированной из эластомерных композиций по настоящему изобретению. Согласно использованному здесь способу кольцевые образцы, имеющие ширину в продольном направлении приблизительно 3/8 дюйма, вырезаются из трубки, и кольцевые образцы размещаются в приборе для испытаний на растяжение. Каждый конец каждого кольцевого образца фиксируется в захватах между двумя штифтами с диаметром 0,124 дюйма, которые прикреплены к каждому захвату. Захваты в машине для испытаний на растяжение затем тянут в противоположных направлениях со скоростью приблизительно 20 дюйм/мин, и деформация и нагрузка при разрыве регистрируются. Если здесь не указано иное, относительное удлинение при разрыве и напряжение при испытаниях на разрыв проводятся в терморегулируемой камере при температуре приблизительно 150°С с тестируемыми образцами, выдержанными приблизительно 6±2 минуты при 150°С перед проведением испытаний.

Напряжение при разрыве для кольцевых образцов вычисляется с помощью следующего уравнения:

Относительное удлинение при разрыве для кольцевых образцов вычисляется с помощью следующего уравнения:

Фактическое удлинение внутр. диаметра при разрыве = ((Растянутая длина окружности - Начальная длина окружности) / (Начальная длина окружности)) × 100.

В. Процент остаточной деформации

Испытание на процент остаточной деформации показывает величину упругого восстановления, которую проявляет изделие. Процент остаточной деформации рассчитывается с помощью следующего уравнения:

Для того чтобы определить процент остаточной деформации для пластин, образцы для испытаний вырезаны из пластин в виде гантелей в соответствии с процедурами Способа испытаний A ASTM D-412. Параллельные метки, разнесенные на расстояние одного дюйма, размещаются в приблизительном центре каждой гантели. Гантели размещаются в установочном креплении и растягиваются до тех пор, пока расстояние между метками не станет равным 2 дюймам, что отвечает 100% деформации. Нагруженное установочное крепление затем помещают в термостат при 100°С на 3 часа. По истечении 3 часов крепления удаляют из термостата и растянутым гантелям позволяют охлаждаться при комнатной температуре (21±2°С) в течение 1 часа. Растянутые гантели удаляются из установочного крепления и размещаются на гладкой деревянной или картонной поверхности. Расстояние между параллельными метками измеряется после выдержки в течение 30±2 минуты. Процент остаточной деформации определяется с помощью формулы, приведенной выше, где первоначальная длина равна 1 дюйму, тестовая длина равна 2 дюймам, а ненапряженная длина равна окончательному расстоянию между метками после охлаждения.

Для того чтобы определить процент остаточной деформации для трубки, из трубки вырезаются кольцевые образцы, имеющие длину 3/8 дюйма, и измеряются начальные диаметры кольцевых образцов. Кольцевые образцы затем надеваются на стальную оправку, имеющую диаметр приблизительно вдвое больше внутреннего диаметра кольцевых образцов трубки, что заставляет кольцевые образцы радиально растягиваться приблизительно на 100% в диаметре. Конец оправки имеет коническую форму, чтобы облегчить вставку и удаление оправки из кольцевых образцов. В растянутом состоянии на оправке кольцевые образцы размещаются в термостате при 100°С на 3 часа. По истечении 3-часового периода оправка и растянутые кольцевые образцы удаляются из термостата и охлаждаются при комнатной температуре (21±2°С) в течение 1 часа. Кольцевые образцы затем удаляются с оправки и размещаются на гладкой деревянной или картонной поверхности. После выдержки в течение 30±2 минут измеряют внутренние диаметры кольцевых образцов и используют следующую формулу, чтобы вычислить процент остаточной деформации кольцевых образцов:

где rd - ненапряженный диаметр, od - первоначальный диаметр, a md - диаметр оправки.

С. Испытание трубки на расщепление

Испытание трубки на расщепление проводится, чтобы показать разрывные свойства изделий холодной усадки во времени. Испытание проводится с помощью трубчатых образцов, приготовленных из эластомерных композиций по настоящему изобретению в соответствии со способами, описанными выше. Образцы трубок, имеющие длину приблизительно от 3 до 4 дюймов, вырезаются и размещаются поверх стальных оправок, которые имеют диаметр, приблизительно втрое превышающий внутренний диаметр трубчатых образцов. По существу, трубчатые образцы радиально растягиваются примерно до 200%. В состоянии радиального растяжения до примерно 200% образцы размещаются в термостате при 150°С в течение семи дней. По истечении семидневного периода удлиненные образцы визуально осматриваются на признаки разрыва. Трубчатые образцы считаются не выдержавшими испытание на расщепление, если любые разрывы или расщепления визуально наблюдаются невооруженным человеческим глазом.

II Испытания устойчивости к жидкости

Устойчивость к жидкости изделий холодной усадки по настоящему изобретению определяется путем вырезания испытательных образцов в виде гантелей (в соответствии с процедурами Способа испытаний A ASTM D412) из пластин, сформированных из композиций по настоящему изобретению. Испытательные образцы взвешиваются индивидуально и затем погружаются либо в гидравлическую жидкость, либо в дизельное топливо в широких пробирках. Пробирки, содержащие дизельное топливо, размещаются в масляной ванне, поддерживаемой при температуре приблизительно 49°С в течение 24 часов, а пробирки, содержащие гидравлическую жидкость, размещались в масляной ванне, поддерживаемой при температуре приблизительно 71°С в течение 24 часов. Испытательные образцы затем удаляются из пробирок, сушатся на фильтровальной бумаге и взвешиваются индивидуально. Соответствующий процент поглощения дизельного топлива и гидравлической жидкости для испытательных образцов затем вычисляется с помощью начальных весов и окончательных весов испытательных образцов в виде гантелей.

III Испытание лазерной маркировки

Визуальная четкость индикации качественно определяется для изделий холодной усадки в соответствии со следующей процедурой. Трубка без индикации, имеющая наружный диаметр 1,0 см, растягивается на сердцевине с диаметром 2,0 см. Растянутая трубка затем маркируется лазером, чтобы сформировать индикацию с помощью Nd:YAG лазерной системы. Nd:YAG лазерная система коммерчески доступна под торговым названием «Hi-Mark» №400 от GSI Lumonics, Inc. of Kanata, Ontario, Канада. Лазерные настройки для Nd:YAG лазерной системы содержат настройку мощности 64,8 Вт, скорость маркировки 5,1 см/мин и частоту из 6 волновых пиков в секунду. Установочное расстояние головки лазерной системы до наружной поверхности трубки составляет 18,3 см (7,2 дюйма). Индикация маркируется так, что индикация на трубке в растянутом состоянии показывает высоту шрифта 2,0 мм в направлении по окружности вокруг трубки.

После маркировки трубка удаляется с сердцевины, и обеспечивается, по существу, холодная усадка назад к ненапряженному состоянию. Индикация на трубке, по существу, в ненапряженном состоянии затем визуально наблюдается невооруженным человеческим глазом. Маркировка определяется как допустимая, если индикация (показывающая высоту шрифта 2,0 мм) на трубке является визуально четкой для невооруженного человеческого глаза (т.е. примерно 20/20 обзора) с расстояния по меньшей мере примерно 36 см (примерно 14 дюймов).

Примеры

Настоящее изобретение более подробно описано в нижеследующих примерах, которые предназначены только как иллюстрации, так как многочисленные модификации и изменения в объеме настоящего изобретения будут очевидны специалистам. Если не отмечено иное, все части, проценты и отношения, сообщенные в нижеследующих примерах, являются массовыми и все реагенты, используемые в примерах, были получены или являются доступными от основных химических поставщиков, таких как Sigma-Aldrich Chemical Company of Saint Louis, Миссури, или могут быть синтезированы обычными способами. Также, если не указано иное, все эксплуатационные данные, включенные здесь для трубки, относятся к трубке, отвержденной в бескислородной атмосфере. Кроме того, если не отмечено иное, все испытания были выполнены в соответствии с анализом свойств и процедурами определения характеристик, описанными выше.

Следующие композиционные аббревиатуры используются в нижеследующих примерах:

AEROSIL® R974: обработанный силаном коллоидальный кремнезем, имеющийся в продаже от Degussa Company of Parsippany, Нью-Джерси.

ARMOSLIP СР: агент скольжения, имеющийся в продаже от Lion Akzo Co., Ltd.

DAI-EL G-801: фторэластомерный сополимер винилиденфторида и гексафторпропилена, имеющийся в продаже от Daikin Industries of Osaka, Япония.

NAUGARD® 445: ароматический антиокислитель аминного типа, имеющийся в продаже от Crompton Corporation of Middlebury, Коннектикут.

N-550 Black: углеродная сажа упрочняющей марки, имеющаяся в продаже от Cabot Corporation, Billerica, Массачусетс.

Стеариновая кислота: стеариновая кислота, имеющаяся в продаже от Arizona Chemical of Florida.

STAN-TONE® MB Black: абсорбент лучевой энергии, имеющийся в продаже под торговым обозначением Stan-Tone® MB 29293 от PolyOne Corporation of Suwanee, Джорджия.

STAN-TONE® DB Yellow: желтый краситель, имеющийся в продаже под торговым обозначением Stan-Tone® DB 29282 от PolyOne Corporation of Suwanee, Джорджия.

TAIC DLC-A: сшивающий со-агент, имеющийся в продаже от Natrochem, Inc. of Savannah, Джорджия.

TiO2: двуокись титана, имеющаяся в продаже под торговым обозначением Ti-Pure® R-902 от DuPont.

T3000L: полимер эпихлоргидрина, имеющийся в продаже от Zeon Chemicals of Louisville, Кентукки.

Translink 37: обработанная силаном каолиновая глина (силикат алюминия) с размером частиц 1,4 мкм, имеющаяся в продаже от Engelhard Corporation of lselin, Нью-Джерси.

VAROX® DBPH-50-HP: 2,5-диметил-2,5-ди(трет.-бутилперокси)гексан, сшивающий агент, имеющийся в продаже от R.T. Vanderbilt Company of Norwalk, Коннектикут.

Цинк омадин: раствор фунгицида - 65% 2-пиридинтиол-1-оксид, цинковый комплекс в парафиновом масле (т.е. цинк омадин), имеющийся в продаже от Arch Chemicals, Inc. of Cheshire, Коннектикут.

ZONYL® MP1500: сополимер тетрафторэтилена и гексафторпропилена, имеющийся в продаже от DuPont Fluoroproducts of Wilmington, Делавэр.

Примеры 1-3

Примеры 1-3 касаются изделий холодной усадки по настоящему изобретению в форме трубки и пластин. Концентрации составляющих эластомерных композиций, используемых для формирования изделий холодной усадки по примерам 1-3, представлены в таблице 1. Эластомерные композиции примеров 1-3 были подготовлены соединением первых четырнадцати компонентов, представленных в таблице 1, на первом этапе смешивания и затем смешиванием этих компонентов в смесителе Banburry между примерно 20 и 40 оборотов в минуту в течение примерно 20 минут при температуре примерно 60°С. Затем композиции были дополнительно перемешаны в двухроликовой смешивающей мельнице, нагретой примерно до 50°С, в течение приблизительно 5 минут. TAIC DLC-A, приведенный в таблице 1, был затем добавлен к каждой композиции на втором этапе смешивания, и композиции перемешивались дополнительно в течение 5 минут. Композиции затем были раскатаны в лист обычным образом и охлаждены до температуры окружающего воздуха (22-24°С).

Испытания физических свойств для примеров 1-3

Эластомерные композиции примеров 1-3 были экструдированы в трубку с внутренним диаметром примерно 0,25 дюйма и толщиной стенки примерно 0,18 см с помощью 3/4-дюймового экструдера с отношением L/D, равным 20. Экструзия выполнялась при температуре цилиндра примерно 60°С и температуре пресс-формы между примерно 30 и 60°С. Полученная трубка отверждалась в бескислородной атмосфере. Определялись процент остаточной деформации при 100°С, устойчивость к расщеплению при 150°С в течение 7 дней, напряжение при разрыве при 150°С и процент относительного удлинения при разрыве при 150°С для трубки из композиций примеров 1-3. Результаты этих испытаний содержатся в таблице 2.

Кроме того, были подготовлены пластины путем помещения композиций примеров 1-3 в литые формы, прессования и отверждения пластин при примерно 185°С под давлением приблизительно 5-10 МПа за 15 минут. Эти произведенные пластины были примерно 15 см длиной, примерно 10 см длиной и примерно 0,18 см толщиной. Результаты испытаний напряжения при разрыве при комнатной температуре, процента относительного удлинения при разрыве при комнатной температуре и процента остаточной деформации при 100°С для гантелей, вырезанных из пластин, также включены в таблицу 2. Испытания на процент относительного удлинения на разрыв и процент остаточной деформации на образцах в виде гантелей были сделаны при комнатной температуре.

Данные, представленные в таблице 2, поясняют возможности растяжения, прочность и характеристики разрыва при повышенных температурах изделий холодной усадки, сформированных из эластомерных композиций примеров 1-3. Каждый из образцов трубок примеров 1-3 показывал остаточную деформацию менее чем 30%, причем образцы трубок примеров 1 и 2 показывали остаточную деформацию менее чем 25%. Кроме того, все шесть образцов трубок, сформированные из каждой из композиций примеров 1 и 2, проходили испытание на расщепление при растяжении, предусмотренное в разделе анализа свойств и процедур определения характеристик данного документа.

Образцы гантелей, вырезанные из пластин, сформированных из эластомерных образцов каждого из примеров 1-3, показывали остаточную деформацию меньше чем 25% и относительное удлинение при разрыве при комнатной температуре существенно больше чем 250%.

Помимо того, все образцы трубок примеров 1-3 маркировали YAG лазером и проводили испытание лазерной маркировки в соответствии с тестированием процедур лазерной маркировки, содержащимся в разделе «Анализ свойств и процедуры определения характеристик» данного документа.

Пример 4

Химическая устойчивость образцов гантелей, вырезанных из пластин, сформированных из композиции, подобной композиции примера 1, и подготовленных в соответствии с той же процедурой, которая используется для композиции примера 1, тестировалась в соответствии с процедурами измерения устойчивости к жидкости, описанными выше в разделе «Анализ свойств и процедуры определения характеристик» данного документа. Композиция примера 4 была, в общем, такая же, как и композиция примера 1, за исключением того, что композиция примера 4 включала в себя 20 phr (по массе) AEROSIL® R974 по отношению к общей массе T3000L и DAI-EL G800 и не включала в себя Armoslip СР. Пластины были подготовлены в соответствии со способом, используемым для приготовления пластин примера 1. После того как образцы гантелей подвергались испытанию на химическую устойчивость, относительное удлинение при разрыве и деформация при разрыве образцов гантелей оценивались при комнатной температуре, чтобы определить воздействие химикатов на механические свойства гантелей. Результаты химической устойчивости, напряжения при разрыве и относительного удлинения при разрыве содержатся в таблице 3.

Данные, представленные в таблице 3, поясняют химическую устойчивость изделий холодной усадки, сформированных из композиций по настоящему изобретению. Как показано в таблице 3, образцы гантелей проявили процент увеличения веса при 49°С в дизельном топливе 6,69% (существенно ниже 25% - максимального порога, требуемого по военным спецификациям, SC-X15111В, 27 сентября 1984) и процент увеличения веса при 71°С в гидравлической жидкости 1,31% (существенно ниже 10% - максимального порога увеличения веса, требуемого по военным спецификациям, SC-X15111В, 27 сентября 1984).

Кроме того, как показано в таблице 3, деформация при разрыве и относительное удлинение при разрыве для образцов гантелей, погруженных в дизельное топливо и гидравлическую жидкость, практически не изменялись по сравнению с контрольным образцом. Образцы гантелей, погруженные в дизельное топливо и гидравлическую жидкость, проявляли каждый относительное удлинение при разрыве при комнатной температуре больше чем 450%.

Примеры 5 и 6

Примеры 5 и 6 касаются изделий холодной усадки, сформированных из эластомерных композиций, включающих в себя углеродную сажу. Концентрации составляющих эластомерной композиции, используемой, чтобы формировать изделия холодной усадки из примеров 5 и 6, представлены в таблице 4. Эластомерная(-ые) композиция(-и) примеров 5 и 6 была(-и) приготовлена(-ы) в соответствии с процедурами смешивания, представленными выше для композиций, использованных в примерах 1-3.

Механические свойства и химическая устойчивость примеров 5 и 6

Пластины и трубки были сформированы из композиций обоих примеров 5 и 6 в соответствии с процедурами, представленными для изделий холодной усадки в примерах 1-3. Процент остаточной деформации при 100°С, напряжение при разрыве при 150°С, относительное удлинение при разрыве при 150°С, испытание расщепления при растяжении при 150°С как результаты для трубок примеров 5 и 6 содержатся в таблице 5. Кроме того, напряжение при разрыве при комнатной температуре, относительное удлинение при разрыве при комнатной температуре, поглощение дизельного топлива при 49°С и поглощение гидравлической жидкости при 71°С как результаты испытаний для пластин примеров 5 и 6 содержатся в таблице 5.

Данные, предоставленные в таблице 5, далее поясняют возможности растяжения, прочность и характеристики разрыва изделий холодной усадки, сформированных из эластомерных композиций примеров 1-3. Каждый из образцов трубок примеров 5-6 проходил испытание на расщепление при растяжении; каждый проявлял относительное удлинение при разрыве при 150°С больше чем 250%; и каждый проявлял остаточную деформацию меньше чем 30%, причем образцы трубок примера 6 проявляли остаточную деформацию меньше чем 25%. Каждый из образцов гантелей, вырезанных из пластин, сформированных из эластомерных композиций примеров 5 и 6, проявлял остаточную деформацию существенно меньше чем 25% и относительное удлинение при разрыве при комнатной температуре существенно больше чем 250%.

Хотя настоящее изобретение описано со ссылкой на предпочтительные варианты осуществления, специалисты поймут, что могут быть сделаны изменения по форме и по существу без отхода от сущности и объема изобретения.

Реферат

Изобретение относится к технологии получения изделий холодной усадки, которые используются при сращивании и для защиты отрезков проводов или кабелей, различных уплотнений и/или изоляции подложек от неблагоприятных воздействий внешней среды в автомобильной, авиакосмической, энергетической, телекоммуникационной, химической и оборонной промышленности. Композиция холодной усадки для формирования трубчатого эластомерного изделия, проявляющего остаточную деформацию меньше чем примерно 35%, содержит фторэластомер; гомополимер эпихлоргидрина или полимеры, полученные из эпихлоргидрина; и пероксидный сшивающий агент. Из указанной композиции получают изделие холодной усадки, содержащее эластомерный элемент в растянутом состоянии и сердцевину, поддерживающую эластомерный элемент в растянутом состоянии, выполненную с возможностью удаления. Способ изготовления изделия холодной усадки включает смешивание указанных компонентов; формирование полученной композиции в эластомерное изделие; растяжение, по меньшей мере, части эластомерного изделия и введение сердцевины, выполненной с возможностью последующего удаления, в растянутую часть эластомерного изделия. Полученные изделия являются прочными к разрыву при повышенных температурах. 3 н. и 7 з.п. ф-лы, 8 ил., 5 табл.

Формула

фторэластомер;

гомополимер эпихлоргидрина или полимеры, полученные из эпихлоргидрина; и пероксидный сшивающий агент.

эластомерный элемент в растянутом состоянии, причем эластомерный элемент выполнен из композиции, которая содержит фторэластомер и гомополимер эпихлоргидрина или полимеры, полученные из эпихлоргидрина, и пероксидный сшивающий агент; и сердцевину, поддерживающую эластомерный элемент в растянутом состоянии, выполненную с возможностью удаления.

смешивают компоненты для формирования композиции, причем компоненты содержат фторэластомер и гомополимер эпихлоргидрина или полимеры, полученные из эпихлоргидрина, и пероксидный сшивающий агент;

формируют композицию в эластомерное изделие;

растягивают по меньшей мере часть эластомерного изделия; и

вводят сердцевину, выполненную с возможностью последующего

удаления, в растянутую часть эластомерного изделия.

Комментарии