Трубное соединение - RU2008547C1

Код документа: RU2008547C1

Чертежи

Описание

Изобретение касается элемента трубного соединения.

Для комбинированных и ребристых труб элементы трубных соединений обычно изготавливаются посредством литья под давлением. В такого рода элементах трубного соединения речь идет о разветвлениях или ответвлениях, коленах или уточках, а также о вставных муфтах. Изготовленные литьем под давлением такого рода элементы трубных соединений соответствуют принципу строительства с применением облегченных конструкций. Затраты на оборудование для литья под давлением чрезвычайно велики.

Для гофрированных труб известно изготовление элементов трубных соединений из калиброванных труб соответственно полых профилей, внутреннее поперечное сечение которых подогнано к наружному поперечному сечению труб, подлежащих соединению. Эти элементы трубных соединений изготовляются из нескольких отрезков, которые на своих поверхностях стыковых соединений соединены, например, сваркой или склеены.

В основу изобретения положена задача создать элементы трубного соединения типа, соответствующего ограничительной части, которые согласованы с концепцией исполнения из облегченных элементов, но, с другой стороны, имеют высокую несущую способность в направлении оси трубы и хорошие гидравлические характеристики.

Для этого внутри элемента трубного соединения не имеется мертвого пространства, так как в местах стыковых соединений отдельных отрезков прочно соединены друг с другой с одной стороны внутренние трубы и с другой стороны - трубы-оболочки. Так как внутренние трубы имеют очень небольшую толщину стенок, они мало содействуют несущей способности в осевом направлении труб. Следовательно, передача усилий (растягивающей, сжимающей, сгибающей и т. п. ) между отрезками происходит в основном через трубу-оболочку.

Таким образом, элементы трубных соединений имеют благоприятные механические характеристики при небольшом использовании исходного материала. Механические требования, предъявляемые к данной системе труб, т. е. к трубам, соединяемым с помощью элементов трубных соединений, также выполняются этими элементами. Так как в элементах трубных соединений не образуются мертвые пространства, то они обладают оптимальными гидравлическими характеристиками. Критические места для отложения твердых веществ, вследствие чего могли бы возникнуть засорения, отcутcтвуют. Мероприятия, соответствующие изобретению, обеспечивают в случае необходимости также водонепроницаемое соединение между трубами, подлежащими присоединению, и элементами трубных соединений. Изготовление элементов трубных соединений является чрезвычайно дешевым, так как не требуется дорогостоящего оборудования для литья под давлением. Так как внутренние трубы идентичны трубам, подлежащим присоединению, то особо изготавливаться должны лишь трубы-оболочки. Тем самым можно без дополнительных затрат достичь высокой гибкости в форме выполнения элементов трубных соединений.

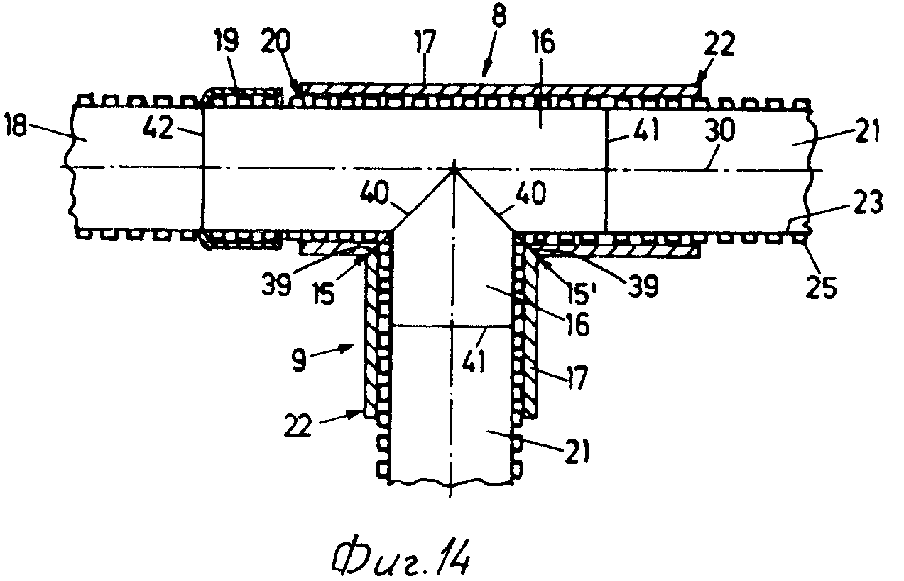

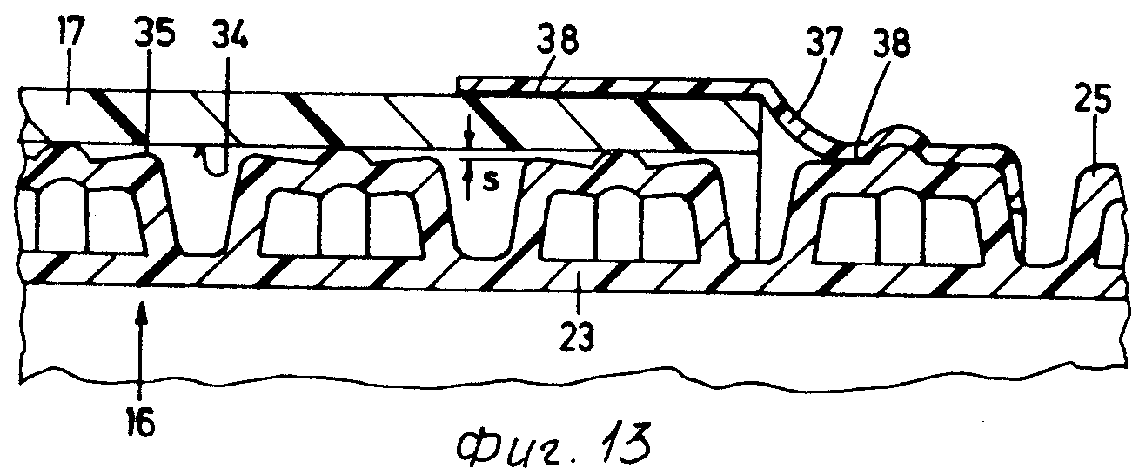

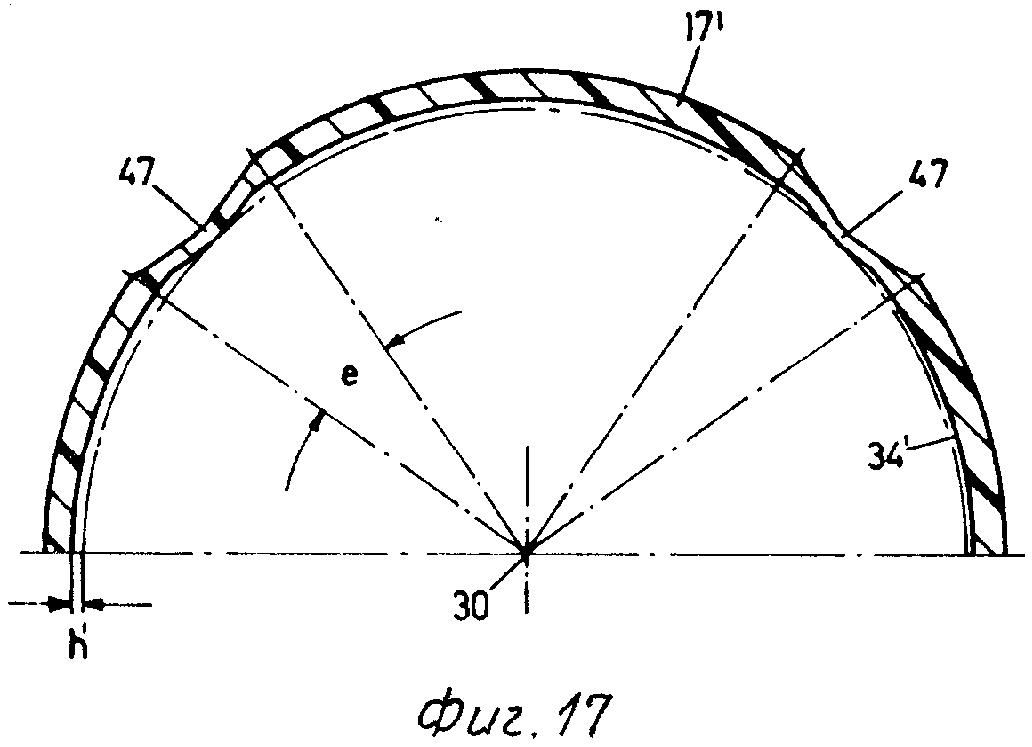

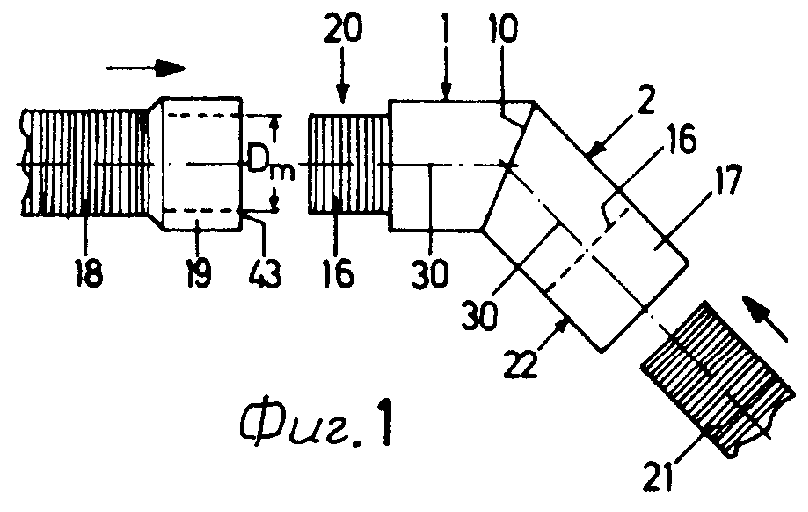

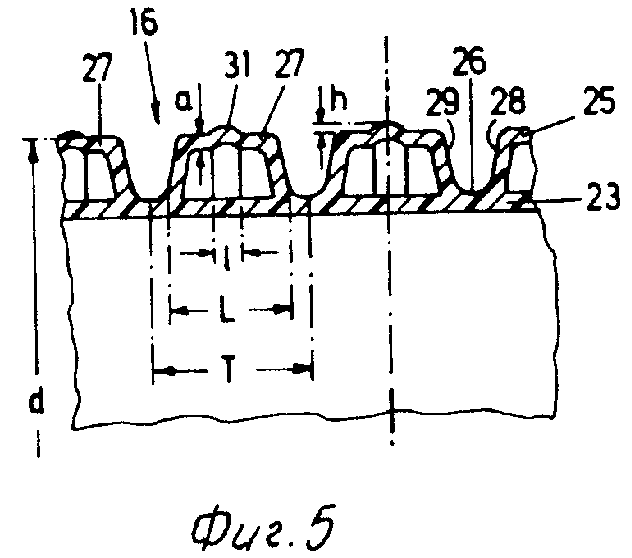

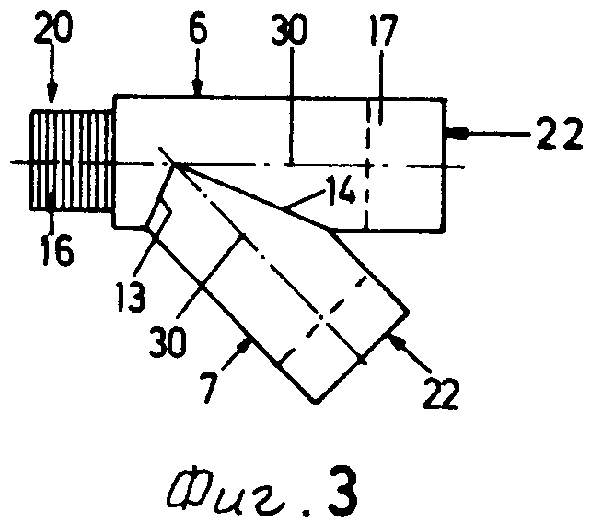

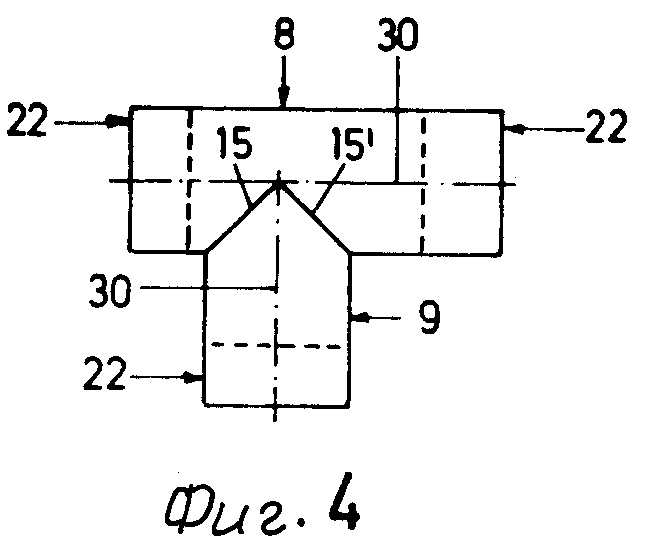

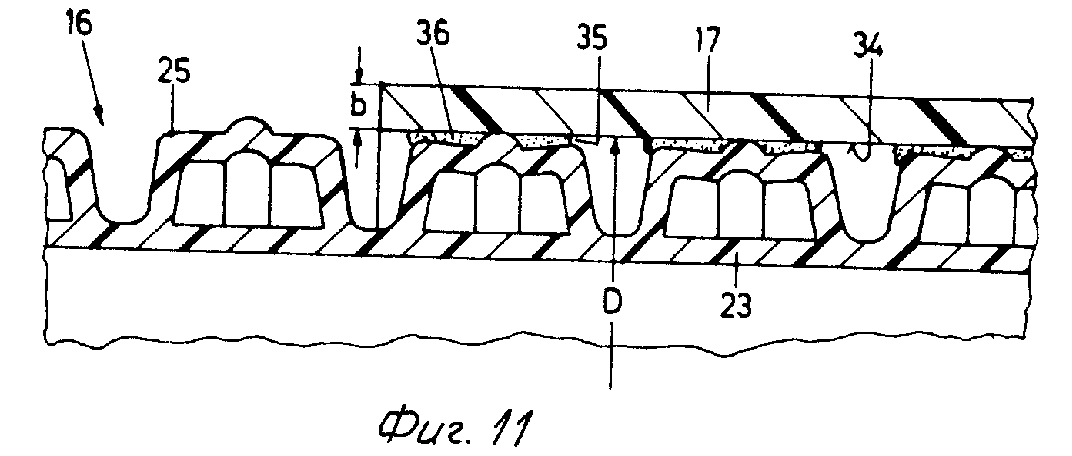

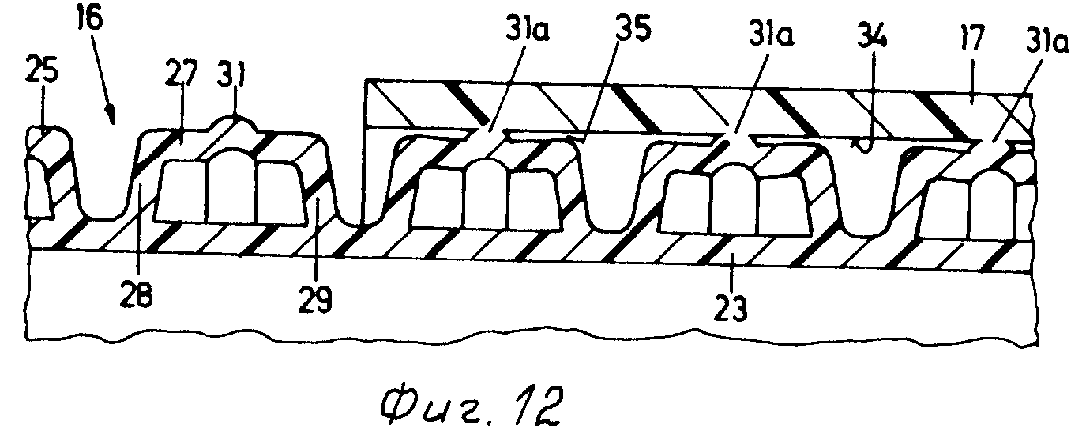

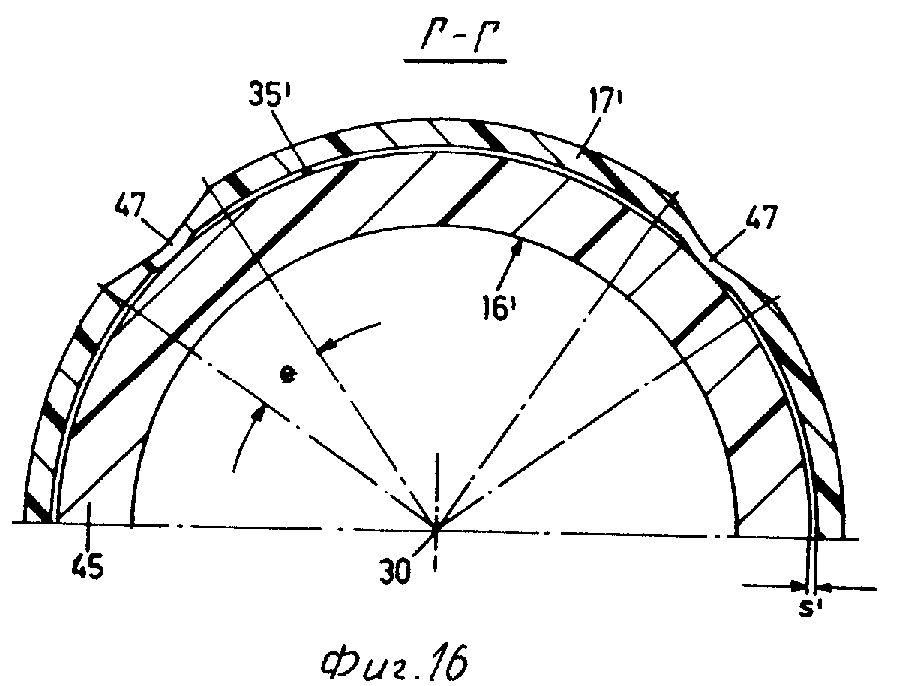

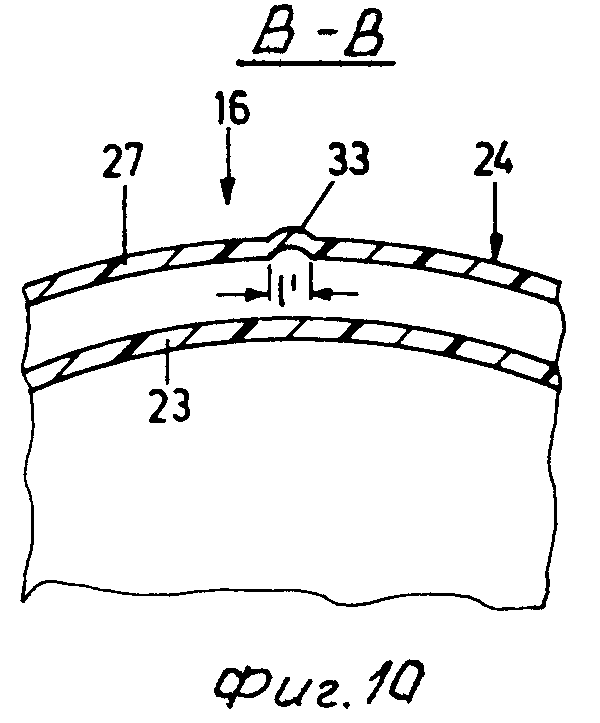

На фиг. 1 изображен элемент трубного соединения в форме угловой муфты; на фиг. 2 - то же, в форме другой угловой муфты; на фиг. 3 - элемент трубного соединения в форме разветвительной муфты; на фиг. 4 - то же, в форме другой разветвительной муфты; на фиг. 5 - частичный продольный разрез внутренней трубы; на фиг. 6 - разрез А-А на фиг. 5; на фиг. 7 - частичный продольный разрез внутренней трубы в измененном исполнении; на фиг. 8 - разрез Б-Б на фиг. 7; на фиг. 9 - частичный продольный разрез внутренней трубы в дальнейшей измененной форме исполнения; на фиг. 10 - разрез В-В на фиг. 9; . на фиг. 11 - соединение между внутренней трубой и трубой-оболочкой посредством склеивания; на фиг. 12 - соединение внутренней трубы и трубы-оболочки сваркой; на фиг. 13 - соединение между внутренней трубой и трубой-оболочкой посредством усадочного шланга; на фиг. 14 - элемент трубного соединения в форме Т-образной разветвительной муфты; на фиг. 15 - соединение между внутренней трубой, выполненной как ребристая труба, и трубой-оболочкой; на фиг. 16 - разрез Г-Г на фиг. 15; на фиг. 17 - частичный поперечный разрез трубы-оболочки без вставленной внутренней трубы.

На фиг. 1 по 4 изображены лишь некоторые элементы трубных соединений. Все элементы трубных соединений состоят из нескольких отрезков 1-9, которые на своих поверхностях стыковых соединений 10-15' водонепроницаемо и прочно соединены друг с другом, как правило, приварены или приклеены. Отдельные отрезки 1-9 и, следовательно, также все элементы трубных соединений в своей компоновке состоят соответственно из внутренней трубы 16 и трубы-оболочки 17.

Внутренняя труба 16 обычно идентична трубам, которые должны соединяться между собой с помощью соответствующего элемента трубного соединения. Расположенная слева труба 18 имеет муфту 19, которая должна надвигаться поверх внутренней трубы 16, выступающей над соответствующим отрезком 1, и таким образом, соединяться с этим элементом. Если внутренняя труба 16 выступает над трубой-оболочкой 17 для введения в муфту 19 трубы 18, то говорят об "остром конце" 20. Справа снизу труба 21 вдвигается в отрезок 2, который на этом участке снабжен раструбным концом 22, т. е. внутренняя труба 16, находящаяся в этом отрезке, явно кончается перед торцовой стороной этого отрезка 2, так что труба 21, не снабженная на соответствующем конце муфтой, может вдвигаться в этот раструбный конец 22. При элементах трубных соединений речь может идти о уголках 45о (cм. фиг. 1), об уголках 90о (см. фиг. 2), о наклонных деталях 45о, соответственно распределителях 45о (см. фиг. 3) или о наклонных деталях 90о, соответственно распределителях 90о, соответственно Т-образных деталях (см. фиг. 4). .

Внутренняя труба 16 может быть выполнена как труба с двойными стенками, соответственно комбинированные трубы. Они состоят из непрерывно цилиндрической внутренней трубы 23 и гофрированной наружной трубы 24. Причем соединение между внутренней трубой 23 и наружной трубой 24 происходит, когда термопластические шланги из пластмассы, образующие затем внутреннюю трубу 23 и наружную трубу 24, сводятся вместе за выдувной головкой экструдера. На участке между двумя соседними круговыми кольцами 25 наружной трубы 24, т. е. на участке впадины между выступами 26, внутренняя труба 23 и наружная труба 24 являются монолитными.

Каждое круговое кольцо 25 имеет поперечное сечение трапеции, слегка сужающейся наружу, причем это трапециевидное поперечное сечение снаружи ограничивается цилиндрическим участком наружной стенки 27 и сбоку двумя участками боковых стенок 28, 29, которые по отношению к средней продольной оси 30 наклонены друг к другу радиально наружу. Основание трапеции образуется соответствующей внутренней трубой 23.

Участок наружной стенки 27 (см. фиг. 5 и 6) снабжен соответственно кольцеобразно проходящим плоским выступом 31, который сформован из участка наружной стенки 27, т. е. имеет примерно такую же толщину "а", как участок наружной стенки 27 и участки боковых стенок 28, 29. Протяженность кольцеобразного выступа 31 в направлении оси 30 составляет l. Протяженность кругового кольца 25 в направлении оси 30 равна L. Этот размер L меньше, чем разделение Т соответствующей трубы круговыми кольцами 25, которое дано посредством расстояния центров двух соседних впадин между выступами 26. Кольцеобразные выступы 31 выступают на радиальный размер h над цилиндрическими участками наружной стенки 27. Наружный диаметр участков наружной стенки 27 обозначается буквой d.

Труба с двойными стенками может быть изменена так, что вместо кольцеобразно проходящего выступа 31 на участке наружной стенки 27 выполняется выступ 32 в форме утолщения (так как в основном труба не изменяется, то используются одинаковые обозначения позиций на чертежах, это действительно также и для обозначений размеров).

На цилиндрических участках наружной стенки 27 (см. фиг. 9 и 10) вытекает, что при опять же в остальном идентичной форме выполнения образованы линейные аксиальные выступы 33, простирающиеся параллельно оси 30.

На фиг. 11 и 13 показаны различные соединения внутренней трубы 16 и трубы-оболочки 17, причем внутренняя труба выбрана в форме выполнения согласно фиг. 5 и 6.

Труба-оболочка 17 имеет толщину стенок b, которая явно больше, чем толщина стенок с внутренней трубы 23. . Действительно следующее: b > 1,5 с. В качестве верхней границы действительно b < 5 с. Предпочтительно следующее: b ≈ 2 с.

Для внутреннего диаметра D трубы-оболочки 17 действительно по отношению к соответствующим отклонениям размеров внутренней трубы 16 d < D < d + 2h, другими словами, это означает, что при вдвижении внутренней трубы 16 в трубу-оболочку 17 кольцеобрезные выступы 31 (соответственно, выступы в форме утолщений 32 или линейные аксиальные выступы 33) определенным образом прижимаются к внутренней стенке 34 трубы-оболочки 17, причем одновременно круговые кольца 25 деформируются так, что радиально-цилиндрические участки наружной стенки 27 продавливаются радиально внутрь.

С другой стороны, участки наружной стенки 27 (за исключением выступов 31, 32, 33) еще не приходят в соприкосновение с внутренней стенкой 34 трубы-оболочки 17. Труба-оболочка 17 и внутренняя труба 16, однако, радиально скрепляются друг с другом. Между внутренней стенкой 34 и участками наружной стенки 27 образуются приблизительно кольцевые цилиндрические зазоры 35, ширина S которых меньше, чем высота h выступов 31, 32, 33. Таким образом, непосредственный контакт между внутренней трубой 16 и трубой-оболочкой 17 является лишь точечным (при применении выступов в форме утолщений 32) или линейным (при применении кольцеобразных выступов 31 или линейных аксиальных выступов 33).

Как вытекает из фиг. 11, прочное соединение между внутренней трубой 16 и трубой-оболочкой 17 может быть создано посредством того, что кольцевой цилиндрический зазор 35 заполняется слоем клеящего вещества 36. Этот слой клеящего вещества 36 может наноситься на цилиндрические участки наружной стенки 27 внутренней трубы 16 перед вдвиганием внутренней трубы 16 в трубу-оболочку 17. Но этот слой клеящего вещества 36 может создаваться посредством того, что перед вдвиганием внутренней трубы 16 в трубу-оболочку 17 клеящее вещество наносится на внутреннюю стенку 34 трубы-оболочки 17. Этот последний метод может давать монтажно-технические преимущества. В этом случае может произойти то, что слой клеящего вещества 36 образуется не на всех участках наружной стенки 27, что, однако, не оказывает влияния на плотность и прочность соединения между внутренней трубой 16 и трубой-оболочкой 17. Так как ширина зазора S колеблется в диапазоне от 0,1 до 0,2 мм, то слой клеящего вещества является достаточно толстым, так что обеспечивается соответственно хорошее клеевое соединение.

Выступы 31 (см. фиг. 12) привариваются к внутренней стенке 34 трубы-оболочки 17. Выступы 31 в процессе сварки деформируются к внутренней стенке 34 трубы-оболочки 17. Выступы 31 в процессе сварки деформируются или соответственно плоско раздавливаются с образованием сварочных поверхностей 31а, так что радиальная деформация участков наружной стенки 27 при вдвижении внутренней трубы 16 в трубу-оболочку 17 частично снова ликвидируется.

Соединение (см. фиг. 13) между внутренней трубой 16 и трубой-оболочкой 17 производится с помощью усадочного шланга 37, который применяется только в том случае, если элемент трубного соединения снабжен "острым концом" 20. Усадочный шланг 37 надвигается при этом поверх конца трубы-оболочки 17 и выступающего из трубы- оболочки 17 участка внутренней трубы 16 и запрессовывается в горячем состоянии обычным способом посредством термиче- ской обработки. При этом он прочно ложится вокруг внешней окружности трубы-оболочки 17 и поверх соседнего с трубой-оболочкой 17 кругового кольца 25 внутренней трубы 16, с наружным профилем которого он согласуется, благодаря чему создается также прочное осевое соединение между усадочным шлангом 37 и внутренней трубой 16. Одновременно активируется слой клеящего вещества 38, находящийся на внутренней стороне усадочного шланга 37, посредством чего достигается дополнительная надежность, а также водонепроницаемоcть соединения путем склеивания между усадочным шлангом 37 и внутренней трубой 16, соответственно трубой-оболочкой 17.

На фиг. 14 показан элемент трубного соединения в форме наклонной детали в 90о, соответственно Т-образной детали, которая соответствует фиг. 4. Трубы-оболочки 17 отрезка 8 с одной стороны и отрезка 9 с другой стороны соединены между собой в зоне поверхностей стыкового соединения 15, соответственно 15' , посредством клеевого, соответственно сварного соединения 39. Внутренние трубы в этой зоне соединены с помощью клеевых, соответственно сварных соединений 40. Вдвинутая в раструбный конец 22 труба 21 плотно прилегает к соответствующей внутренней трубе 16 на стыковой поверхности 41. Аналогично внутренняя труба 16 на остром конце 20 в муфте 19 трубы 18 плотно прилегает к трубе 18 на стыковой поверхности 42, так что соответственно в зоне стыковых поверхностей 41, 42 обеспечено соединение, свободное от мертвого пространства.

Во всех описанных случаях труба-оболочка 17 выполнена в форме

калиброванного кольцевого цилиндра, причем изготовление таких калиброванных труб осуществляется обычным

способом. Для элемента трубного соединения для труб 18, 21 с условным проходом 100

действительны следующие размеры:

d ≈ 110 мм

Т ≈ 12 мм

l ≈ 2,0 мм

h ≈ 3,0 мм

а ≈ 0,5-0,6 мм

L ≈ 10 мм.

При этом действительны следующие соотношения.

Для радиальной протяженности: h выступов

31, 32, 33 по отношению к наружному диаметру действительности

0,002 d

≅ h ≅ 0,004d

Для аксиальной протяженности l кольцеобразных выступов 31, соответственно выступов в

форме утолщений 32, по отношению к аксиальной протяженности L круговых колец

25 действительно

0,10L ≅ l ≅ 0,35

Для аксиальной протяженности l кольцеобразных выступов 31,

соответственно выступов в форме утолщений 32, по отношению к толщине а

участков наружной стенки 27 действительно

3а ≅ l ≅ 5а .

Для тангенциальной ширины l' линейных аксиальных выступов 33 действительны такие же соотношения.

Внутренний диаметр муфты 19 трубы 18 равен внутреннему диаметру трубы-оболочки 17, причем для облегчения монтажа муфта 19 может быть известным способом намного расширена на ее вводном конце 43.

Элементы трубных соединений описанного типа согласно фиг. 15-17 могут быть также выполнены для ребристых труб, причем внутренняя труба 16' исполнена как ребристая труба. Ребристые трубы подобного типа имеют в основном кольцевую цилиндрическую трубу 44, от внешней окружности которой выступают наружу радиальные ребра 45, имеющие наружный диаметр d'. Труба-оболочка 17' имеет внутренний диаметр D' , который намного больше, чем наружный диаметр d ребер 45, так что между их примерно цилиндрической поверхностью внешней окружности 46 и внутренней стенкой 34' образуется зазор S, радиальная ширина которого составляет примерно 0,1-0,2 мм.

Труба-оболочка 17' снабжена желобками, проходящими непрерывно параллельно продольной оси 30, т. е. выступами 47, направленными радиально внутрь, которые выступают радиально внутрь на размер h' , немногим больший, чем ширина зазора S, так что при вдвигании внутренней трубы 16' в трубу-оболочку 17' ребра 45 с радиальным натягом прилегают к аксиально простирающимся выступам 47.

Действительно следующее:

0,0002D' ≅ h' ≅ 0,0004D'.

Оставшиеся между соседними выступами зазоры 35' могут заполняться клеящим вещеcтвом. Подобным образом может производиться сварка между этими выступами 47 и примыкающим участком ребер 45 или осуществляться соединение с помощью усадочного шланга.

Выступы 27 простираются тангенциально на вписанный угол е, для которого действительно: 20o < e < 30o .

Прочное соединение между внутренними трубами 16, 16' и соответствующими трубами-оболочками 17, 17' каждого отрезка 1-9 не производится обязательно с геометрическим замыканием, оно может производиться также с силовым замыканием, например, посредством достаточно прочного фрикционного соединения (56) Проспект EURODRAIN, опублик. 1987.

Реферат

Сущность изобретения: соединяемые трубы выполнены в виде сплошных внутренних участков с простирающимися наружу круговыми выступами, соединительный элемент состоит из трубных отрезков, соединенных стыковочными поверхностями. Каждый отрезок содержит трубу-оболочку и трубу-сердечник с простирающимися наружу круговыми выступами, расположенную внутри трубы-оболочки и жестко соединенную с ней. Трубы соединены по стыковым поверхностям. 10 з. п. ф-лы, 17 ил.

Комментарии