Радиационноотверждаемые композиции - RU2425058C2

Код документа: RU2425058C2

Описание

Данное изобретение относится к радиационноотверждаемым композициям, особенно применимым для нанесения покрытий на рулоны. Для нанесения покрытий на металлические рулоны различных видов и форм используют устройства для нанесения покрытий. Нанесение покрытий на рулоны представляет собой непрерывный и высокоавтоматизированный процесс нанесения покрытий на металлы с высокой скоростью перед изготовлением из них различных изделий. Такой процесс обычно включает следующие стадии. Металлический рулон разматывают и его верхнюю и нижнюю стороны подвергают механической и химической очистке с целью удаления масла, смазки и грязи. После очистки лист может быть подвергнут предварительной химической обработке для усиления защиты от коррозии и прилипания краски. Затем полосу помещают непосредственно в сушильную печь до ее подачи непосредственно в устройство для нанесения покрытий. После нанесения краски полосу вновь помещают в сушильную печь до ее охлаждения и повторного сворачивания для отгрузки. Листы с предварительно нанесенными на них покрытиями используют в металлообрабатывающей промышленности. Так, на многие металлические изделия не наносят покрытия или краску при использовании или сборке, а вначале наносят покрытие на плоский исходный материал в виде рулонов, а затем штампуют, вырезают и собирают его в виде нужных деталей. Поэтому ключевым критерием почти во всех случаях является возможность последующей штамповки или сгибания полосы с нанесенным на нее покрытием. Последующую обработку обычно осуществляют с использованием высокоскоростного оборудования для обработки, при этом сгибание металла может быть очень сильным. Покрытие должно быть гибким для того, чтобы во время последующей штамповки или сгибания не возникало трещин и при этом сохранялось прилипание. Вся система, включающая металл, в некоторых случаях - защитный цинковый слой, слой предварительной обработки и слой краски, также должна иметь высокий уровень коррозийной стойкости. Важными остаются основные свойства, такие как стойкость к химическому воздействию и стойкость к травлению, к тому же для некоторых видов использования также требуются такие свойства, как влагостойкость и способность выдерживать стерилизацию.

Радиационноотверждаемые системы хорошо подходят для несения покрытий в рулонах; подложка является плоской, линейная скорость - высокой, они способствуют решению проблем с окружающей средой, таких как использование растворителей, а также требуют меньших затрат энергии и занимают меньшую площадь, чем печи для отверждения, необходимые для осуществления других способов нанесения покрытий.

Однако до настоящего времени радиационноотверждаемые композиции для покрытий, особенно УФ-составы, не находили широкого применения при нанесении покрытий в рулонах. Типичные УФ-составы состоят из олигомеров, модифицированных (мет)акриловыми соединениями, и реакционноспособных разбавителей, которые при отверждении образуют слой покрытия с высоким уровнем сшивания, имеющий хорошие свойства, такие как стойкость к химическому воздействию, сопротивление царапанию и твердость поверхности. Такая высокая плотность сшивания также связана с ограниченной гибкостью и усадкой пленки, ограничивая адгезию на металлической подложке. В попытке удовлетворить таким строгим требованиям часто приходится выбирать между снижением молекулярной массы для получения удовлетворительной вязкости и необходимостью в существенной молекулярной массе между поперечными связями для получения нужной гибкости отвержденного покрытия.

Для нанесения покрытий на рулоны, когда высокий уровень гибкости является существенным для операций последующей штамповки, обычные УФ-составы не подходят. В US 2002/0132059 А1 описан принцип использования фотополимеризуемой композиции для покрытия рулонного стального листа. В соответствии с описанным в нем способом нанесения покрытия на рулонный стальной лист, металлический лист вначале очищают, а затем подвергают предварительной обработке до нанесения композиции для покрытий.

В данной патентной заявке отсутствует описание каких-либо конкретных фотополимеризуемых композиций. Однако не все фотополимеризуемые композиции для покрытий, включающие ненасыщенные олигомеры, позволяют получать удовлетворительные результаты при их использовании в процессах нанесения покрытий в рулонах.

Авторы данного изобретения обнаружили новые радиационноотверждаемые олигомеры, в высшей степени подходящие для использования в фотополимеризуемых композициях.

Поэтому настоящее изобретение относится к радиационноотверждаемой композиции, включающей по меньшей мере один радиационноотверждаемый олигомер, имеющий температуру стеклования ТG и/или температуру плавления Тm менее 30°С, получаемый в результате реакции одного или более карбоксильных функциональных сложных полиэфиров (а), имеющих температуру стеклования ТG и/или температуру плавления Тm менее 30°С и полученных, из относительно общего количества кислотной составляющей, от 75 до 100% мол. по меньшей мере одной прямоцепочечной, насыщенной дикарбоновой алифатической кислоты, содержащей от 4 до 14 атомов углерода, и, необязательно, от 0 до 25% мол. по меньшей мере одной другой алифатической, циклоалифатической и/или ароматической поликарбоновой кислоты, и, относительно общего количества спиртовой составляющей, от 25 до 100% мол. по меньшей мере одного алифатического диола с разветвленной цепью, и, необязательно, от 0 до 75% мол. по меньшей мере одного другого алифатического или циклоалифатического полиола, с (b1) одним или более моноэпоксидов, модифицированных (мет)акриловым соединением, и/или (2b) одним или более полиэпоксидов и одной или более α,β-ненасыщенных карбоновых кислот.

Подразумевается, что в настоящем изобретении термин “(мет)акрил” означает соединения или производные акрила и метакрила, а также их смеси.

Радиационноотверждаемый олигомер обычно имеет среднечисленную молекулярную массу, равную по меньшей мере 600, предпочтительно - по меньшей мере 800 и более предпочтительно - по меньшей мере 1000. Обычно радиационноотверждаемый олигомер имеет среднечисленную молекулярную массу, не превышающую 1000, предпочтительно - не превышающую 7000, наиболее предпочтительно - не превышающую 5000.

Радиационноотверждаемый олигомер предпочтительно имеет температуру стеклования ТG и/или температуру плавления Тm менее 20°С при измерении с использованием дифференциальной сканирующей калориметрии согласно ASTM D3418

при градиенте нагревания, составляющем 20°С в минуту. Радиационноотверждаемый олигомер предпочтительно имеет температуру стеклования ТG и/или температуру плавления Тm менее 0°С.

Радиационноотверждаемый олигомер, используемый в настоящем изобретении, получают из карбоксильного функционального сложного полиэфира. Под карбоксильным функциональным сложным полиэфиром подразумевается сложный полиэфир, включающий свободные, обычно концевые -СООН(карбоксил)группы. Карбоксильный функциональный сложный полиэфир обычно имеет кислотное число, составляющее от 10 до 340 мг КОН/г. Сложный полиэфир, используемый в настоящем изобретении, предпочтительно имеет кислотное число, составляющее по меньшей мере 20, более предпочтительно - по меньшей мере 25 и наиболее предпочтительно - по меньшей мере 30. Сложный полиэфир, используемый в настоящем изобретении, предпочтительно имеет кислотное число, не превышающее 25 мг КОН/г, более предпочтительно - не превышающее 190 и наиболее предпочтительно - не превышающее 80 мг КОН/г.

Карбоксильные функциональные сложные полиэфиры также могут быть получены путем взаимодействия гидроксильного функционального сложного полиэфира с циклическим ангидридом.

Под гидроксильным функциональным сложным полиэфиром в настоящем изобретении подразумевается сложный полиэфир, включающий свободные, обычно концевые гидроксильные группы и обычно имеющие гидроксильное число, составляющее от 10 до 340 мг КОН/г. Гидроксильный функциональный сложный полиэфир, используемый в настоящем изобретении, предпочтительно имеет гидроксильное число, составляющее от 25 до 250 мг КОН/г, более предпочтительно - от 30 до 190 мг КОН/г.

Карбоксильные и/или гидроксильные функциональные сложные полиэфиры, используемые в настоящем изобретении, получают в результате взаимодействия кислотной составляющей, включающей одну или более поликислот, со спиртовой составляющей, включающей один или более полиолов. Сложный полиэфир получают из, относительно общего количества кислотной составляющей, от 75 до 100% мол. по меньшей мере одной прямоцепочечной, насыщенной алифатической дикарбоновой кислоты, содержащей от 4 до 14 атомов углерода, и, необязательно, от 0 до 25% мол. по меньшей мере одной другой алифатической, циклоалифатической и/или ароматической поликарбоновой кислоты, и, относительно общего количества спиртовой составляющей, от 25 до 100% мол. по меньшей мере одного алифатического диола с разветвленной цепью и, необязательно, от 0 до 75% мол. по меньшей мере одного другого алифатического или циклоалифатического полиола.

Прямоцепочечную, насыщенную алифатическую дикарбоновую кислоту, имеющую от 4 до 14 атомов углерода, содержащихся в сложном полиэфире, используемом в настоящем изобретении, предпочтительно выбирают из янтарной кислоты, адипиновой кислоты, глутаровой кислоты, пимелиновой кислоты, пробковой кислоты, азелаиновой кислоты, себациновой кислоты, додекандикарбоновой кислоты, ундекандикарбоновой кислоты, тридекандикарбоновой кислоты, тетрадекандикарбоновой кислоты и их ангидридов, по отдельности или в виде смеси. Прямоцепочечной, насыщенной алифатической дикарбоновой кислотой наиболее предпочтительно является адипиновая кислота.

Другую поликарбоновую кислоту, необязательно содержащуюся в сложном эфире, обычно выбирают из дикарбоновых кислот и/или их ангидридов, более конкретно, из фумаровой кислоты, малеиновой кислоты, фталевого ангидрида, изофталевой кислоты, терефталевой кислоты, 1,4-циклогександикарбоновой кислоты, 1,3-циклогександикарбоновой кислоты, 1,2-циклогександикарбоновой кислоты, по отдельности или в виде смеси. Сложный полиэфир также может представлять собой разветвленный сложный полиэфир, полученный путем введения до 15% мол., относительно общего количества кислотной составляющей, поликислоты, содержащей по меньшей мере три группы карбоновой кислоты или ее ангидридов, такой как тримеллитовая кислота, пирромеллитовая кислота и их ангидриды, или их смеси.

Сложный полиэфир более предпочтительно получают из 85-100% мол., наиболее предпочтительно - из 95-100% мол. прямоцепочечной, насыщенной алифатической дикарбоновой кислоты, содержащей от 4 до 14 атомов углерода относительно общего количества кислотной составляющей.

Вместо поликарбоновых кислот или в дополнение к ним для получения сложных полиэфиров могут быть использованы соответствующие ангидриды, сложные эфиры или их смеси.

Алифатический диол с разветвленной цепью, используемый в сложном полиэфире, предпочтительно выбирают из пропиленгликоля, неопентилгликоля, 1-метил-1,3-пропандиола, 2-метил-1,3-пропандиола, 2-бутил-2-этил-1,3-пропандиола, гидроксипивалата неопентилгликоля и их смесей. Алифатический диол с разветвленной цепью наиболее предпочтительно представляет собой неопентилгликоль.

Другой алифатический или циклоалифатический полиол, необязательно содержащийся в сложном полиэфире, обычно выбирают из ди-, три- и/или тетрафункциональных полиолов. Диолы предпочтительно выбирают из этиленгликоля, 1,3-пропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, 1,7-гептандиола, 1,8-октандиола, 1,9-нонандиола, 1,10-декандиола, 1,14-тетрадекандиола, 1,16-гексадекандиола, 1,4-циклогександиола, гидрогенизированного бисфенола А и их смесей. Могут быть также использованы полиалкиленгликоли, такие как ди- и триэтилен, и пропиленгликоли. Диол более предпочтительно представляет собой алифатический диол, особенно алкилдиол, включающий от 2 до 12 атомов углерода. Сложный полиэфир также может представлять собой разветвленный сложный полиэфир, включающий до 30% мол., относительно общего количества спиртовой составляющей, полиолов, содержащих 3 или более спиртовых групп, предпочтительно, трифункциональных и тетрафункциональных полиолов, таких как триметилолпропан, дитриметилолпропан, триметилолэтан, пентаэритрит и их смеси.

Сложный полиэфир, используемый в настоящем изобретении, предпочтительно получают из 45-100% мол. алифатического диола с разветвленной цепью, 0-55% мол. другого алифатического диола и 0-30% мол. три- и/или тетрафункционального полиола относительно общего количества спиртовой составляющей.

Карбоксильный функциональный сложный полиэфир, используемый в настоящем изобретении, обычно имеет среднечисленную молекулярную массу MN, составляющую от 400 до 98000. Сложный полиэфир предпочтительно имеет MN, равную по меньшей мере 600, более предпочтительно - по меньшей мере 800 и наиболее предпочтительно - по меньшей мере 1000. Сложный полиэфир предпочтительно имеет MNне выше 6800, более предпочтительно - не выше 800 и наиболее предпочтительно - не выше 4500.

В настоящем изобретении среднечисленная молекулярная масса MN может быть рассчитана по формуле

в которой j и k представляют собой соответственно различные поликислоты и полиолы, используемые в синтезе сложного полиэфира, Мac представляет собой вес в граммах поликислот, Мb представляет собой вес в граммах полиолов, используемых в синтезе сложного полиэфира, nac и nb представляют собой количество молей соответственно поликислот и полиолов, используемых в синтезе сложного полиэфира, а МH2O и nH2O представляют собой соответственно вес в граммах и количество молей воды, образующихся во время синтеза сложного полиэфира.

В особом случае, при использовании карбоксильного функционального сложного полиэфира, получаемого в результате реакции гидроксильного функционального сложного полиэфира, молекулярная масса карбоксильного функционального сложного полиэфира может быть рассчитана, исходя из среднечисленной молекулярной массы гидроксильного функционального сложного полиэфира и молекулярной массы ангидрида, с учетом используемых относительных количеств ангидрида и гидроксильного функционального сложного полиэфира, а также его гидроксильного числа.

Сложный полиэфир, используемый в настоящем изобретении, предпочтительно представляет собой аморфный сложный полиэфир. Под аморфным сложным полиэфиром в настоящем изобретении подразумевается сложный полиэфир, по существу не подверженный кристаллизации и не имеющий точки плавления, измеряемой с использованием дифференциальной сканирующей калориметрии в соответствии с ASTM D3418, с градиентом нагревания, составляющим 20°С в минуту. Сложный полиэфир более предпочтительно имеет температуру стеклования ТG от -120 до 25°С, измеряемую с использованием дифференциальной сканирующей калориметрии в соответствии с ASTM D3418, с градиентом нагревания, составляющим 20°С в минуту. При 25°С сложный полиэфир предпочтительно представляет собой жидкость.

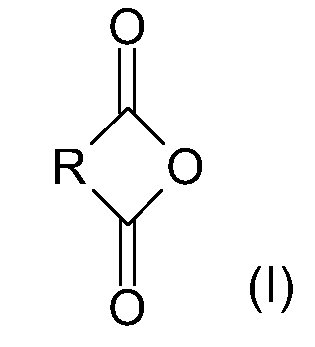

При использовании карбоксильных функциональных сложных полиэфиров, получаемых в результате реакции гидроксильного функционального сложного полиэфира с циклическим ангидридом, такой циклический ангидрид предпочтительно отвечает общей формуле (I)

в которой R представляет ариленовую, циклоалкиленовую, алкиленовую или алкениленовую группу, при этом R может нести алкил-, алкенилгруппы, -СООН группу и/или другую ангидридную группу. Иллюстративные ангидриды включают фталевый ангидрид, додеценилянтарный ангидрид, малеиновый ангидрид, тримеллитиновый ангидрид, пиромеллитиновый ангидрид. Предпочтительными ангидридами являются такие ангидриды, в которых R представляет собой арилен (более предпочтительно - фенилен) или алкилен (более предпочтительно - этилен), замещенный алкенильной цепью, включающей от 5 до 20 атомов углерода. Могут быть также использованы смеси ангидридов.

Количество ангидрида, используемого для получения карбоксильного функционального сложного полиэфира из гидроксильного функционального сложного полиэфира, обычно составляет по меньшей мере 0,8 р, предпочтительно - по меньшей мере 0,9 р, и более предпочтительно - по меньшей мере 0,95 р мол. ангидрида на р эквивалентов -ОН групп, присутствующих в сложном полиэфире. Количество используемого ангидрида обычно составляет максимально 1,2 р мол., предпочтительно - максимально 1,1 р и более предпочтительно - максимально 1,0 р мол. относительно р -ОН эквивалентов сложного полиэфира. Получение карбоксильного функционального сложного полиэфира из гидроксильного функционального сложного полиэфира и ангидрида может быть осуществлено in situ, без выделения карбоксильного функционального сложного полиэфира до его дальнейшего взаимодействия с эпоксидом.

Согласно первому варианту данного изобретения, радиационноотверждаемый олигомер представляет собой продукт реакции карбоксильного функционального сложного полиэфира с одним или более моноэпоксидов, модифицированных (мет)акриловыми соединениями. В данном случае предпочтительным является использование относительных количеств карбоксильного функционального сложного полиэфира и модифицированного (мет)акриловым соединением моноэпоксида таким образом, что количество эквивалентов эпоксида, полученного из одного или более модифицированных (мет)акриловыми соединениями моноэпоксидов, у, равно или превышает количество -СООН групп, х, получаемых благодаря карбоксильному функциональному сложному полиэфиру. Предпочтительно, чтобы у=х. В том случае, если у больше х, к реакционной смеси карбоксильного функционального сложного полиэфира также предпочтительно добавляют по меньшей мере одну α,β-ненасыщенную карбоновую кислоту в количестве, предпочтительно составляющем по меньшей мере (у-х), более предпочтительно - (у-х). Под модифицированными (мет)акриловыми соединениями моноэпоксидами подразумеваются соединения, включающие одну эпоксигруппу и одну или более модифицированных (мет)акриловыми соединениями групп. Примерами применимых модифицированных (мет)акриловыми соединениями моноэпоксидов являются сложные эфиры глицидил(мет)акрилата, такие как глицидилакрилат, глицидилметакрилат, простой глицидилэфир 4-гидроксибутилакрилата, моноакрилат простого диглицерилэфира бисфенола А. Модифицированные (мет)акриловыми соединениями моноэпоксиды предпочтительно выбирают из глицидилакрилата и глицидилметакрилата.

Согласно второму и предпочтительному варианту данного изобретения, радиационноотверждаемый олигомер представляет собой продукт реакции карбоксильного функционального сложного полиэфира с по меньшей мере одним полиэпоксидом и по меньшей мере одной α,β-ненасыщенной карбоновой кислотой. В данном случае предпочтительным является использование относительных количеств сложного полиэфира, полиэпоксида и ненасыщенной карбоновой кислоты таким образом, чтобы на х эквивалентов -СООН групп, получаемых благодаря сложному полиэфиру, присутствовало по меньшей мере z эквивалентов полиэпоксида и по меньшей мере (z-x) эквивалентов α,β-ненасыщенной карбоновой кислоты. В данном варианте изобретения z предпочтительно равен по меньшей мере 1,5 х, более предпочтительно - по меньшей мере 2 х. Обычно z не превышает 20 х, предпочтительно - 15 х. В том случае, если величина z превышает 2х, избыток полиэпоксида взаимодействует с α,β-ненасыщенной карбоновой кислотой таким образом, что ненасыщенное полиэпоксидное производное образуется in situ.

Под полиэпоксидом подразумевается любое соединение, обладающее по меньшей мере двумя эпоксидными функциями. Полиэпоксиды обычно выбирают из глицидиловых простых эфиров ароматических или алифатических полиолов, из глицидиловых сложных эфиров ароматических или алифатических поликислот или из циклоалифатических полиэпоксидов. Предпочтительными являются простые диглицидилэфиры ароматических или алифатических диолов или сложные диглицидилэфиры ароматических или алифатических дикислот, или циклоалифатические полиэпоксиды, такие как простой диглицидилэфир бисфенола А, простой диглицидилэфир бисфенола F, простой диглицидилэфир поли(этиленоксил-ко-пропиленоксида) (коммерциализован под названием DER 736), простой диглицидилэфир пропиленоксида (коммерциализован под названием DER 732), простой диглицидилэфир гександиола (коммерциализован под названием NPEK-051), простой диглицидилэфир бутандиола (коммерциализован под названием Araldite DY 026 SP), сложный диглицидилэфир димера линолевой кислоты (коммерциализован под названием Erisys GS-120), целлоксид 2081. Особенно предпочтительными являются простой диглицидилэфир бисфенола А, простой диглицидилэфир поли(этиленоксил-ко-пропиленоксида), простой диглицидилэфир пропиленоксида, простой диглицидилэфир бутандиола.

α,β-Ненасыщенную карбоновую кислоту предпочтительно выбирают из акриловой и метакриловой кислоты, наиболее предпочтительно - акриловой кислоты. Количество α,β-ненасыщенной карбоновой кислоты, используемой во втором варианте данного изобретения, предпочтительно составляет (z-x) эквивалентов, где z представляет собой число полиэпоксидных эквивалентов, а х представляет собой число -СООН эквивалентов функционализированного карбоксилом сложного полиэфира.

Согласно данному второму варианту настоящего изобретения радиационноотверждаемый олигомер предпочтительно получают, добавляя α,β-ненасыщенную карбоновую кислоту к функционализированному карбоксилом сложному полиэфиру до добавления полиэпоксида или, самое позднее, одновременно с ним.

Согласно третьему варианту настоящего изобретения радиационноотверждаемый олигомер получают в результате реакции одного или более карбоксильных функциональных сложных полиэфиров (а) с одним или более модифицированных (мет)акрилатом моноэпоксидов и с одним или более полиэпоксидов и одной или более α,β-ненасыщенной карбоновой кислотой.

Реакцию карбоксилированного сложного полиэфира с эпоксидом обычно осуществляют в присутствии одного или более катализаторов. Один или более ингибиторов полимеризации могут быть добавлены во время или после реакции.

Радиационноотверждаемые олигомеры согласно данному изобретению могут быть получены как таковые, однако они также могут быть получены в присутствии нереакционноспособного разбавителя. Под нереакционноспособным разбавителем подразумевается соединение, не взаимодействующее с карбоксильным функциональным сложным полиэфиром, эпоксидом и/или ненасыщенной карбоновой кислотой во время их реакции. Согласно предпочтительному варианту по меньшей мере один радиационноотверждаемый нереакционноспособный разбавитель добавляют к радиационноотверждаемым олигомерам во время, в конце и/или после их синтеза.

Радиационноотверждаемая композиция согласно данному изобретению обычно содержит по меньшей мере 5%, предпочтительно - по меньшей мере 10%, более предпочтительно - по меньшей мере 15% и наиболее предпочтительно - по меньшей мере 25% мас. радиационноотверждаемого олигомера. Количество радиационноотверждаемого олигомера обычно не превышает 95% мас., предпочтительно - 80% мас. от массы отверждаемой композиции.

Радиационноотверждаемая композиция согласно данному изобретению предпочтительно содержит, помимо одного или более радиационноотверждаемых олигомеров, по меньшей мере один радиационноотверждаемый разбавитель. Такой разбавитель предпочтительно представляет собой сополимеризующийся этиленненасыщенный мономер, более предпочтительно - моно- или полифункциональный (мет)акрилатный мономер. Под сополимеризующимся этиленненасыщенным мономером подразумеваются мономеры, сополимеризующиеся с радиационноотверждаемым олигомером, обычно в условиях фотополимеризации, особенно излучением. Предпочтительными сополимеризующимися этиленненасыщенными мономерами являются моно- и полифункциональные (мет)акриламиды и (мет)акрилаты, включающие по меньшей мере одну и, предпочтительно, не более 6 (мет)акрилатных групп. Примеры подходящих мономеров включают октилдецилакрилат, лаурилакрилат, феноксиэтилакрилат, изборнилакрилат, акрилат фенилглицидилового простого эфира, акрилат циклического триметилолпропанформаля, карбамат н-бутил акрилоилоксиэтила, акрилат тетрагидрофурфурила, акрилоилморфолин, моноакрилат бутандиола, акрилат дигидродициклопентадиенила, продукты взаимодействия акриловой кислоты со сложным глицидиловым эфиром алифатических карбоновых кислот, таких как неодекановая кислота, и их смеси. Наиболее предпочтительными разбавителями являются феноксиэтилакрилат, изборнилакрилат, карбамат н-бутил акрилоилоксиэтила, акрилат тетрагидрофурфурила, акрилоилморфолин, продукты взаимодействия акриловой кислоты со сложным глицидиловым эфиром алифатических карбоновых кислот, таких как неодекановая кислота и их смеси. Количество радиационноотверждаемого разбавителя, присутствующего в радиационноотверждаемой композиции, обычно составляет от 0 до 95%, более предпочтительно - от 5 до 75%, наиболее предпочтительно - от 10 до 40% мас.

Радиационноотверждаемая композиция предпочтительно имеет вязкость от 100 до 8000 мПа·с при 25°С, предпочтительно - от 1500 до 3500 мПа·с, измеряемую согласно ISO 12058.

Радиационноотверждаемая композиция, используемая в способе согласно данному изобретению, обычно также содержит по меньшей мере один ингибитор. Ингибиторы включают, без ограничений, гидрохинон, толугидрохинон, гидрохинон монометилового простого эфира, трет-бутилгидрохинон, ди-трет-бутилгидрохинон, 2,6-ди-трет-бутил-4-метилфенол (ВНТ), фенотиазин. Количество используемого ингибитора предпочтительно составляет от 0 до 0,5% мас.

Радиационноотверждаемая композиция может также включать по меньшей мере один фотохимический инициатор и/или химический инициатор, способный инициировать полимеризацию радиационноотверждаемого олигомера и, необязательно, других присутствующих в нем радиационноотверждаемых соединений. Фотохимические инициаторы (также называемые фотоинициаторами) представляют собой соединения, способные образовывать радикалы в результате поглощения света, обычно УФ-света. Фотоинициаторы предпочтительно представляют собой свободные от радикалов фотоинициаторы.

При отверждении под УФ-светом предпочтительным является использование отверждаемых композиций, включающих по меньшей мере один фотоинициатор. Количество фотоинициатора или химического инициатора в композиции предпочтительно составляет от 0,01 до 5% мас.

Альтернативно, данная композиция может быть отверждена в отсутствие инициатора, особенно излучением электронного луча.

Радиационноотверждаемая композиция может также включать один или более ускорителей адгезии. Количество ускорителей адгезии обычно составляет от 0 до 20% мас. Предпочтительно используют от 2 до 15% мас. ускорителя адгезии.

Радиационноотверждаемая композиция согласно данному изобретению может также включать пигменты, красители и/или другие добавки, такие как многофункциональные, модифицированные (мет)акрилом соединения, электропроводящие пигменты, диспергирующие вещества, регулирующие поток агенты, понижающие трение добавки, огнезащитные вещества, защищающие от УФ-излучения агенты. Количество добавок предпочтительно не превышает 10% мас.

Радиационноотверждаемые композиции согласно данному изобретению предпочтительно по существу свободны от воды и органических растворителей, которые считаются летучими органическими разбавителями (VOC). Следовательно, данные композиции обычно рассматриваются как 100% твердые (после отверждения) радиационноотверждаемые композиции, которые не требуют выпаривания воды или растворителя во время последующего отверждения.

Радиационноотверждаемые композиции согласно данному изобретению позволяют получать покрытия, имеющие хорошую стойкость к химическому воздействию и стойкость к действию растворителей, стойкость к царапанию и твердость поверхности вместе с улучшенной гибкостью, адгезией и стойкостью к царапанию при сгибании и быстрой деформации, а также улучшенную коррозионную стойкость. Такие покрытия имеют улучшенный баланс гибкости и поверхностных свойств. Радиационноотверждаемые композиции также имеют улучшенную термостойкость и проявляют хорошие электроизоляционные свойства. Данные свойства позволяют использовать их для самых различных видов покрытий, таких как покрытия на подложках, например, из металла, пластмасс и стекла. Композиции согласно данному изобретению подходят для самых различных видов покрытий, таких как покрытия на металле, покрытия в рулонах и декорирование, особенно покрытия для сельскохозяйственного и строительного оборудования, бытовых приборов, покрытия для труб, строительные покрытия, покрытия для проволоки, такие как покрытие для медной проволоки, автомобильные покрытия, особенно в виде грунтовки при отделке автомобилей, покрытия для консервных банок. Радиационноотверждаемая композиция также может быть использована в термоформовании, например, в декоративном формовании. Данная композиция также подходит для изготовления электрических оплеток и многослойных ламинатов. Описываемые композиции также особенно подходят для нанесения покрытий на гибкие подложки, такие как упаковочные материалы и пластмассы. Радиационноотверждаемая композиция также подходит для получения отверждаемых УФ-красок для трафаретной печати, обладающих высокой гибкостью и ударной прочностью.

Поэтому настоящее изобретение относится к применению вышеописанной композиции для нанесения покрытий и, особенно, к способу получения изделия с покрытием, включающему стадию, на которой изделие покрывают вышеописанной композицией. Было установлено, что радиационноотверждаемые композиции особенно подходят для нанесения покрытий на металлы и в рулонах. Поэтому настоящее изобретение также относится к их применению для нанесения покрытий на металлы, особенно нанесению покрытий в рулонах, и, более конкретно, к способу получения рулона металлического листа с покрытием, включающему следующие стадии:

(1) разматывание свернутого в рулон металлического листа;

(2) покрытие металлического листа отверждаемой композицией, включающей по меньшей мере один вышеописанный радиационноотверждаемый олигомер;

(3) отверждение композиции и

(4) сворачивание металлического листа с покрытием.

Металлический лист обычно выбирают из холоднокатаной стали (с предварительной обработкой или без нее), нержавеющей стали, оцинкованной стали (с предварительной обработкой или без нее), такой как покрытая цинком электролитическим способом и оцинкованная горячим окунанием сталь, Al с предварительной обработкой или без нее) и погружаемого в горячий состав олова.

В способе согласно данному изобретению разматывание и сворачивание металлического листа могут быть осуществлены с использованием любого подходящего для этого устройства. В способе согласно данному изобретению размотанный металлический лист может быть подвергнут любой подходящей обработке до нанесения на него отверждаемой композиции. Размотанный металлический лист обычно подвергают очистке для удаления слоя защитного масла. После очистки лист может также быть подвергнут предварительной химической обработке для коррозионной защиты и адгезии покрытия.

В способе согласно данному изобретению радиационноотверждаемая композиция может быть нанесена на покрываемое изделие, особенно на металлический лист, любым подходящим для этого способом, таким как окунание, напыление, электростатическое покрытие, пленочное покрытие, наносимое поливом покрытие, покрытие, наносимое методом напыления в вакууме, валиком или т.п. Покрытие предпочтительно наносят валиком. Нанесение отверждаемой композиции на изделие, особенно на металлический лист, может происходить при любой подходящей температуре, такой как комнатная температура, или при более высокой температуре, например, в результате нагревания металлического листа, валковой установки для нанесения покрытий и/или отверждаемой композиции.

После нанесения на изделие или металлический лист отверждаемой композиции последнюю отверждают. Отверждение, т.е. полимеризация, может быть осуществлено любым подходящим способом, хорошо известным специалистам в данной области техники, таким как термическое отверждение или излучение. Отверждение излучением может происходить с использованием УФ-света или ионизирующего излучения, такого как гамма-лучи, рентгеновские лучи или электронный луч. В способе согласно данному изобретению предпочтительными являются электронный луч и особенно УФ-излучение.

После отверждения отверждаемой композиции металлический лист с покрытием может быть сразу же свернут вновь либо на него до повторного сворачивания могут быть нанесены одно или более дополнительных покрытий, либо повторно свернутый металлический лист с покрытием может быть подан на другую линию для нанесения покрытий, где на него могут быть нанесены одно или более дополнительных покрытий. В способе согласно данному изобретению стадии (2) и (3) могут быть повторены с целью нанесения на металлический лист одной или более вышеописанных отверждаемых композиций. В таком случае отверждаемые композиции могут быть одинаковыми или различными.

Способ согласно данному изобретению позволяет получать изделия с покрытием, особенно металлические рулоны, с использованием меньшего количества или даже без использования растворителей, что позволяет снизить опасность пожара и потребление энергии, устранить необходимость удаления или рециркулирования растворителей и сэкономить место на линии (отсутствие необходимости использования сушильных печей).

Способ согласно данному изобретению позволяет получать изделия с покрытием, особенно металлические листы, обладающие повышенной стойкостью к химическому воздействию и стойкостью к действию растворителей, стойкостью к царапанию и твердостью поверхности вместе с улучшенной гибкостью, адгезией и стойкостью к царапанию при сгибании и быстрой деформации, а также улучшенной коррозионной стойкостью, что обеспечивает их пригодность для использования в последующем формовании. Такие покрытия имеют улучшенный баланс гибкости и поверхностных свойств.

Способ согласно данному изобретению, при его использовании для нанесения отверждаемой грунтовки на гальванизационной или электроцинковой линии после осаждения цинкового слоя на металлическую поверхность, позволяет избежать некоторых или всех следующих стадий данного процесса: смазывание маслом полосы перед ее повторным сворачиванием на гальванизационной или электроцинковой линии, химическая очистка, химическая предварительная обработка и нанесение классической грунтовки на линии для нанесения покрытий. Химическая предварительная обработка часто представляет собой хроматирование с использованием Cr VI, при этом применение способа согласно данному изобретению позволяет решить проблему с окружающей средой. Способ согласно данному изобретению позволяет получать металлические рулоны с покрытием, имеющие хорошую коррозионную стойкость даже без использования химической предварительной обработки металла, например, хроматированием.

Настоящее изобретение дополнительно относится к применению радиационноотверждаемой композиции для получения электрических покрытий в виде электрических оплеточных покрытий и к способу получения электрического оплеточного покрытия, согласно которому оплетку, изготовленную из стекловолокна, покрывают и/или импрегнирут описанной выше радиационноотверждаемой композицией. После нанесения покрытия и/или импрегнирования радиационноотверждаемую композицию отверждают описанным выше способом. Такая оплетка может быть использована для покрытия электрического провода или пучка проводов с получением изолированного и термостойкого электрического кабеля.

Следующие примеры иллюстрируют данное изобретение, не ограничивая его. За исключением особо оговоренных случаев, упомянутые в примерах части представляют собой весовые части.

Пример получения 1: Гидроксильный функциональный сложный полиэфир РЕ1

В 2-литровый реактор, соединенный с нагревательным кожухом и оборудованный мешалкой, помещают 513 г неопентилгликоля и 646 г адипиновой кислоты. Реакционную смесь перемешивают и постепенно нагревают до 215°С в потоке азота, удаляя воду дистилляцией. Когда кислотное число достигнет приблизительно 50 мг КОН/г, при атмосферном давлении добавляют 0,20 г FASCAT 4102 (оловянный катализатор) и реакционную смесь продолжают нагревать при 215°С, удаляя воду в вакууме до тех пор, пока кислотное число не снизится до величины менее 1 мг КОН/г. Сложный полиэфир представляет собой прозрачную жидкость с гидроксильным числом, составляющим 56 мг КОН/г; его средняя молекулярная масса составляет около 2000.

Пример получения 2: Гидроксильный сложный полиэфир РЕ2

Сложный полиэфир получают согласно методике, описанной в примере получения 1, за исключением того, что используют 223 г 1,4-бутандиола, 272 г неопентилгликоля и 670 г адипиновой кислоты. Сложный полиэфир представляет собой прозрачную жидкость с гидроксильным числом, составляющим 56 мг КОН/г; его средняя молекулярная масса составляет около 2000.

Пример получения 3: Карбоксильный сложный полиэфир РЕ3

В 7-литровый реактор, соединенный с нагревательным кожухом и оборудованный мешалкой, помещают 2023 г неопентилгликоля (NPG) и 3518 г адипиновой кислоты. Реакционную смесь перемешивают и постепенно нагревают до 215°С в потоке азота, удаляя воду дистилляцией. Когда кислотное число достигнет приблизительно 50 мг КОН/г, при атмосферном давлении добавляют 1,25 г FASCAT 4102 и реакционную смесь продолжают нагревать при 215°С, удаляя воду в вакууме до тех пор, пока кислотное число не снизится до величины менее 1 мг КОН/г. Сложный полиэфир представляет собой прозрачную жидкость с гидроксильным числом, составляющим 56 мг КОН/г; его средняя молекулярная MN масса составляет около 2000.

Пример 1: Получение радиационноотверждаемого олигомера

2504 г сложного полиэфира РЕ1, 371 г фталевого ангидрида и 10 г катализатора из октоата хрома (АМС-2) помещают в реакционную колбу, оборудованную мешалкой, воронкой для добавления жидкости и термометром. Смесь нагревают до 115°С и поддерживают при данной температуре в течение 2 часов. Добавляют смесь 180 г акриловой кислоты, 2,88 г гидрохинона HQ и 5,96 г АМС-2 и реакционную смесь перемешивают и поддерживают при температуре 103°С в течение часа.

Затем к реакционной смеси по каплям добавляют 926 г простого диглицидилового эфира бисфенола А (BADGE) таким образом, чтобы температура не превысила 120°С, и реакционную смесь продолжают перемешивать при температуре 110°С до тех пор, пока кислотное число не снизится до величины менее 2,5 мг КОН/г, а эпоксидное число не составит менее 0,1%.

Получают продукт с вязкостью (вязкость конуса и плиты, ISO 3219 при 60°С), составляющей 90300 мПа·с.

Пример 2

Повторяют пример 1, за исключением того, что к реакционной смеси вместе с акриловой кислотой добавляют 1749 г акрилата изобромила (IBOA). Получают продукт с вязкостью (вязкость конуса и плиты, ISO 3219 при 25°С), составляющей 55700 мПа·с.

Альтернативно, после охлаждения до 80°С в конце реакции к реакционной смеси добавляют IBOA. Получают продукт с вязкостью (вязкость конуса и плиты, ISO 3219 при 25°С), составляющей 53200 мПа·с.

Пример 3

Согласно методике, описанной в примере 2, синтезируют олигомер, используя следующие количества реагентов: 626 г сложного полиэфира РЕ2, 93 г фталевого ангидрида, 45 г акриловой кислоты, 232 г BADGE, 3,99 г АМС-2, 0,72 г HQ и 271 г IBOA. Получают продукт с вязкостью (вязкость конуса и плиты, ISO 3219 при 60°С), составляющей 7800 мПа·с.

Пример 4

470 г сложного полиэфира РЕ3 и 0,48 г MeHQ помещают в реакционную колбу, оборудованную мешалкой, воронкой для добавления жидкости и термометром. Реакционную смесь нагревают до 103°С и в реактор добавляют смесь 34 г акриловой кислоты, 1,45 г АМС-2 и 290 г IBOA. Температуру поддерживают на уровне 103°С в течение часа. Затем к реакционной смеси по каплям добавляют 174 г BADGE таким образом, чтобы температура не превысила 120°С, и реакционную смесь продолжают перемешивать при температуре 110°С до тех пор, пока кислотное число не снизится до величины менее 2,5 мг КОН/г, а эпоксидное число не составит менее 0,1%. Получают продукт с вязкостью (вязкость конуса и плиты, ISO 3219 при 25°С), составляющей 37300 мПа·с.

Пример 5

Согласно методике, описанной в примере 3, но используя 626 г сложного полиэфира РЕ1 вместо сложного полиэфира РЕ2, синтезируют олигомер. Получают продукт с вязкостью (вязкость конуса и плиты, ISO 3219 при 60°С), составляющей 32000 мПа·с.

Пример 6

Согласно методике, описанной в примере 2, синтезируют олигомер, используя следующие количества реагентов: 260 г сложного полиэфира РЕ1, 1,38 г фталевого ангидрида, 129 г акриловой кислоты, 386 г BADGE, 2,26 г АМС-2, 0,65 г ВHТ и 350 г IBOA. Получают продукт с вязкостью (вязкость конуса и плиты, ISO 3219 при 60°С), составляющей 700 мПа·с.

Пример 7

Согласно методике, описанной в примере 4, но используя 290 г феноксиэтилакрилата вместо IBOA, синтезируют олигомер. Получают продукт с вязкостью (вязкость конуса и плиты, ISO 3219 при 25°С), составляющей 21000 мПа·с.

Сравнительный пример 8R

Модифицированный акриловым соединением сложный полиэфир получают следующим образом: в литровый реактор с двойным кожухом, соединенный с масляной ванной, оборудованной мешалкой, помещают 400 г сложного полиэфира РЕ1, 31,7 г акриловой кислоты; 14,2 г п-толуолсульфоновой кислоты (PТSA), 288 г толуола, 0,73 г Cu2O, 0,55 г метилгидрохинона (MeHQ) и 0,73 г TNPP. Реакционную смесь нагревают до дефлегмации (115-120°С) в потоке кислорода. Воду удаляют азеотропной дистилляцией. Когда дистилляция воды прекращается, добавляют 0,6 г MeHQ и 0,36 г TNPP и толуол отдистиллировывают при пониженном давлении. Акрилат сложного полиэфира имеет вязкость при 60°С, составляющую 1544 мПа·с (Höppler, ISO 12058 при 60°С).

Сравнительный пример 9R

Модифицированный акриловым соединением сложный полиэфир получают таким же способом, как и в сравнительном примере 7R, за исключением того, что используют 400 г сложного полиэфира РЕ2. Акрилат сложного полиэфира имеет вязкость при 60°С, составляющую 898 мПа·с (Höppler, ISO 12058 при 60°С).

Примеры 10-19 и сравнительные примеры 20R-23R

Отверждаемые УФ-составы получают, смешивая:

90 частей продукта, полученного соответственно в примерах 2-5, 7, сравнительных примерах 8R и 9R, или коммерческих смол EBERCRYL®629 и EBERCRYL®3213

5 частей ускорителя адгезии (EBERCRYL®171)

3 части фотоинициатора (ADDITOL®CPK)

2 части фотоинициатора (TPO-L)

Покрытия из УФ-составов наносят при помощи 10 μм планки методом горячего окунания оцинкованной стали (примеры 10-14 и сравнительные примеры 22R и 23R) или хромированной электроцинковой стали (примеры 15-19 и сравнительные примеры 20R и 21R) и подвергают УФ-облучению от 120 W/см несфокусированной лампы со средним давлением паров ртути для получения неприлипающей пленки. Образцы подвергают испытаниям на стойкость к действию растворителей (ЕССА Т11), адгезию перекрестных штрихов (ISO 2409), адгезию и сопротивление растрескиванию при сгибании (испытание на Т-изгиб EN 13523-7), адгезию и сопротивление растрескиванию при быстрой деформации (обратный удар, ISO/DIS 6272 - ASTM D 2794) и адгезию при медленной деформации (ISO 1520).

Примеры 24 и 25

Отверждаемые УФ-составы получают, смешивая:

45 частей продукта, полученного в примере 1

5 частей феноксиэтилакрилата (EBERCRYL®114)

5 частей ускорителя адгезии (EBERCRYL®171)

3 части фотоинициатора (ADDITOL®CPK)

2 части фотоинициатора (TPO-L)

Покрытия из УФ-составов наносят при помощи 10 μм планки методом горячего окунания оцинкованной стали (пример 24) или хромированной электроцинковой стали (пример 25), отверждают и оценивают согласно описанию, приведенному в примере 10.

Примеры 26 и 27

Отверждаемые УФ-составы получают, смешивая:

43,2 частей продукта, полученного в примере 1

46,8 частей изоборнилакрилата

5 частей ускорителя адгезии (EBERCRYL®171)

3 части фотоинициатора (ADDITOL®CPK)

2 части фотоинициатора (TPO-L)

Покрытия из УФ-составов наносят при помощи 10 μм планки методом горячего окунания оцинкованной стали (пример 26) или хромированной электроцинковой стали (пример 27), отверждают и оценивают согласно описанию, приведенному в примере 10.

Полученные результаты представлены в нижеприведенной таблице.

Как видно из сравнения вышеприведенных полученных результатов, олигомеры согласно настоящему изобретению позволяют получать покрытия, имеющие одновременно улучшенную стойкость к химическому воздействию и стойкость к действию растворителей вместе с улучшенной гибкостью, адгезией и сопротивлением растрескиванию при сгибании и быстрой деформации.

Пример 28

Отверждаемый УФ-состав получают, смешивая 100 частей продукта, полученного в примере 7, и 5 частей фотоинициатора.

Пример 29

Отверждаемый УФ-состав получают, смешивая 80 частей продукта, полученного в примере 7, 20 частей мас. акрилоилморфолина и 5 частей фотоинициатора.

Из составов из примеров 28 и 29 были получены отдельные пленки, были определены их механические свойства и термостойкость и проведено сравнение с пленками, полученными из коммерческого гибкого эпоксиакрилата (EBERCRYL®3708). Приведенные в таблице результаты показывают, что композиции согласно настоящему изобретению проявляют лучшие механические и термические свойства, что делает их особенно пригодными для использования в качестве покрытий для электрических оплеток.

Реферат

Изобретение относится к радиационноотверждаемым композициям для покрытий на рулоны. Композиция содержит радиационноотверждаемый олигомер, имеющий температуру стеклования ТG и/или температуру плавления Тm менее 30°С. Радиационноотверждаемый олигомер получают в результате реакции одного или более карбоксильных функциональных сложных полиэфиров с одним или более модифицированных (мет)акриловым соединением моноэпоксидов и/или одним или более полиэпоксидов и одной или более α, β-ненасыщенных карбоновых кислот. Технический результат - получение композиций для покрытий, имеющих хорошую стойкость к химическому воздействию, к действию растворителей, стойкость к царапанию и твердость поверхности вместе с улучшенной гибкостью, адгезией и стойкостью к царапанию при сгибании и быстрой деформации, улучшенную коррозионную стойкость, а также улучшенную термостойкость и хорошие электроизоляционные свойства. 3 н. и 9 з.п. ф-лы, 2 табл.

Формула

(1) разматывание свернутого в рулон металлического листа;

(2) покрытие металлического листа отверждаемой композицией;

(3) отверждение композиции; и

(4) сворачивание металлического листа с покрытием.

Комментарии