Способ соединения армированных труб из термопластов и трубы, соединенные этим способом - RU2115057C1

Код документа: RU2115057C1

Чертежи

Описание

Изобретение относится к способам соединения труб из термопластов.

Изобретение относится в частности, хотя и не исключительно, к соединению труб с повышенным за счет применения слоя или слоев армирующих волокон сопротивлением давлению. Волокна, например, могут быть намотаны на внутреннюю трубу из термопласта или же перед намоткой могут быть сгруппированы в форме лент. В другом примере волокна или ленты просто пропускают вдоль внутренней трубы. Наружный слой термопласта, необязательно того же типа или марки, что и внутренняя труба, помещают над арматурой, чтобы полностью накрыть ее в целях защиты от внешних воздействий. Волокна или ленты могут быть сварены плавлением между собой или же, если требуется, волокна или ленты могут быть оставлены свободными. Внутренняя труба с окружающим ее слоем или слоями арматуры и с добавленным наружным слоем образуют трубу, стенка которой простирается от внутренней поверхности внутренней трубы и наружной поверхности наружного слоя при наличии слоя или каждого из слоев, располагающихся по середине толщины трубы или же между серединой и наружной поверхностью наружного слоя.

Известен способ соединения армированных труб из термопласта с использованием механического фитинга, с помощью которого, например, прижимают трубы друг к другу или которым сжимают термопласт между внутренней металлической опорной трубой и наружным металлическим кольцом. Такие фитинги предназначены для получения спая, непроницаемого для текучей среды и обеспечивают достаточное сопротивление "вытягиванию" трубы из фитинга.

Однако такие фитинги, изготовленные главным образом из металла, подвержены коррозии. Кроме того, находящаяся в трубах текучая среда может оказать отрицательное воздействие на характеристики термопластов, вызывая их размягчение, в результате чего сжимающие усилия и, следовательно, показатели уплотнения и "вытягивания" ухудшаются с течением времени.

Задача настоящего изобретения заключается в отказе от применения таких фитингов.

Согласно изобретению предлагается способ соединения двух армированных труб из термопласта швом, полученным с помощью стыковой сварки плавлением, причем каждая труба имеет внутреннюю и наружную поверхность, а стенка трубы простирается от внутренней поверхности внутренней трубы до наружной поверхности наружного слоя при наличии одного или нескольких слоев армирующих волокон, располагающихся в пределах внешней половины толщины стенки; концевые участки труб нагревают, прижимая их к помещенной между ними нагревательной пластине, так что термопласт на концах плавится и после удаления нагревательной пластины торцевые поверхности прижимают друг к другу, вытесняя расплавленный материал торцов и вызывая течение термопласта наружу и внутрь с образованием внутреннего и наружного валиков, после чего трубам дают остыть, не допуская при этом разъединяющего их смещения в осевом направлении; один или каждый армирующий слой полностью или частично вытесняется вместе с перетекающим материалом наружу в процессе упомянутой высадки так, что в сварном шве образуется слой термопласта между слоем или слоями армирующих волокон при общей внутренней поверхности, в слое которой отсутствуют армирующие волокна.

Ниже в качестве примера приведено описание

вариантов реализации изобретения со

ссылкой на прилагаемые чертежи, на которых:

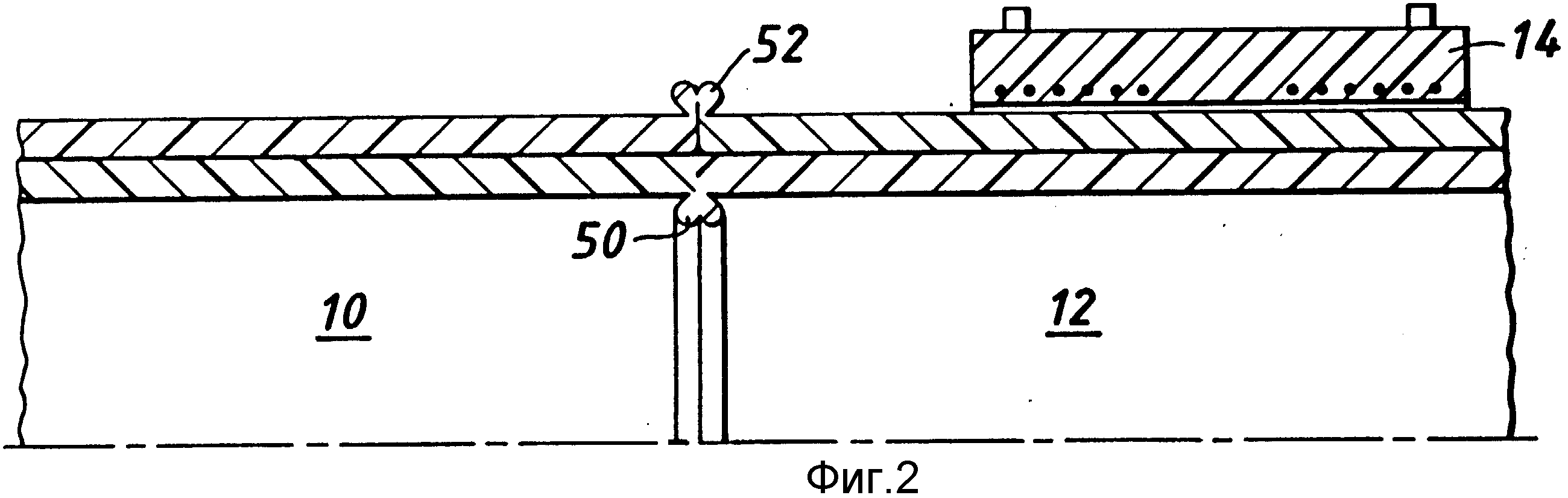

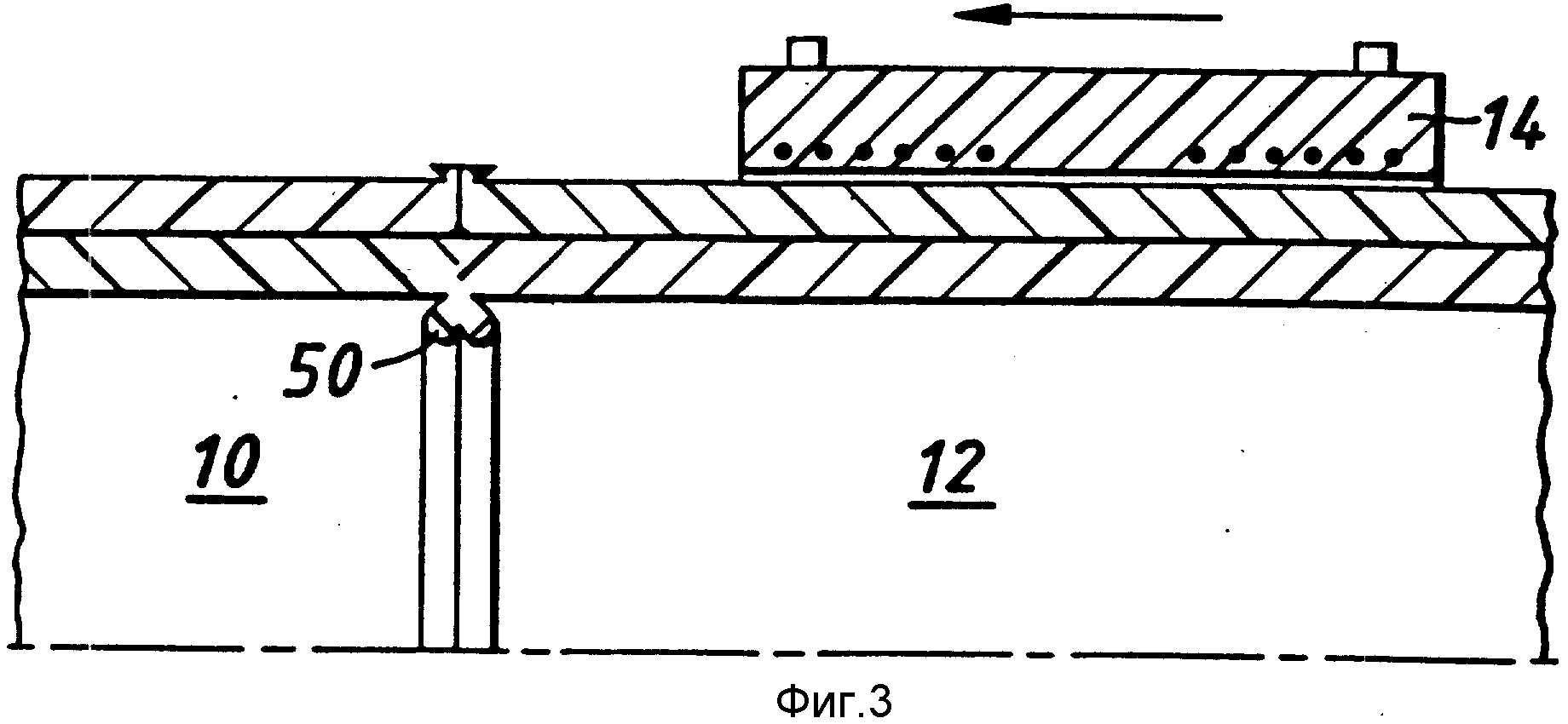

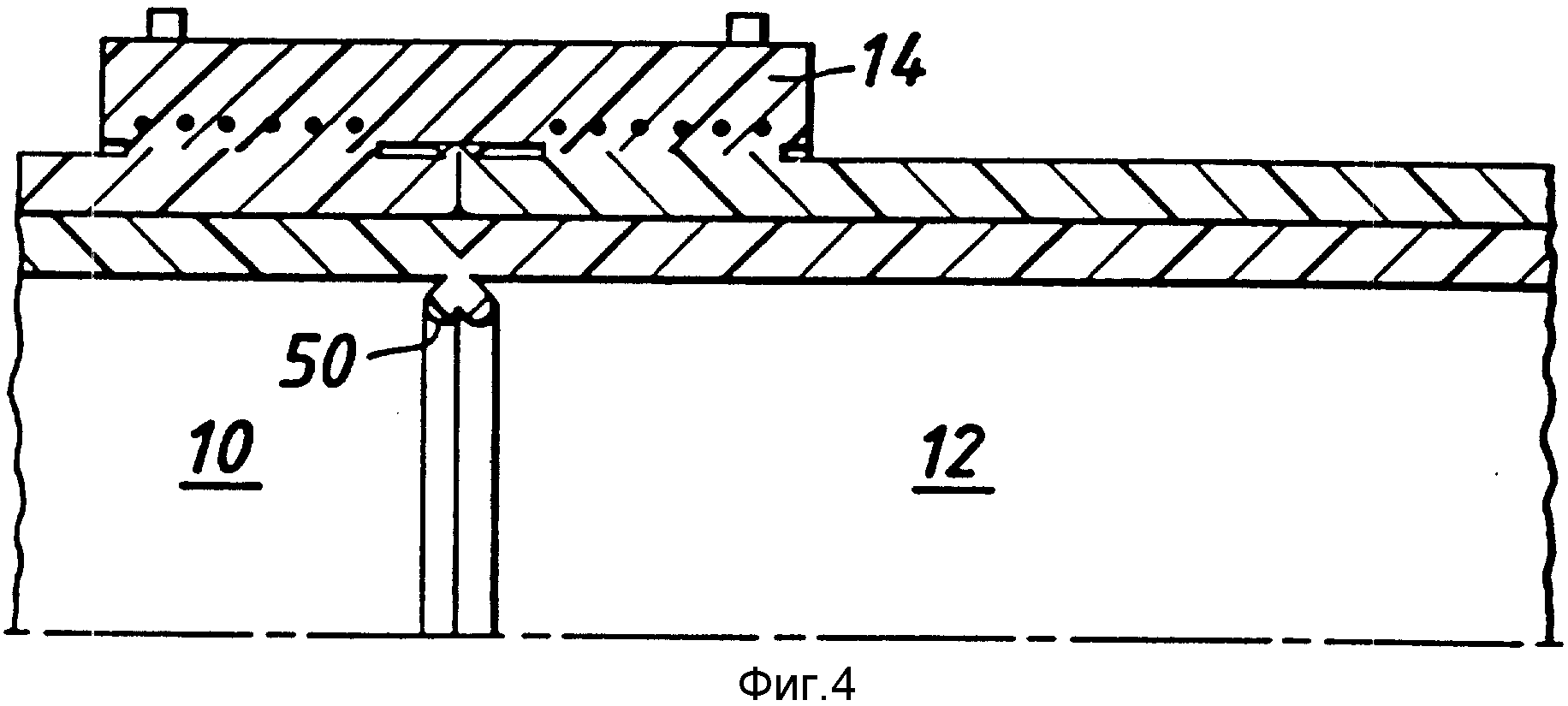

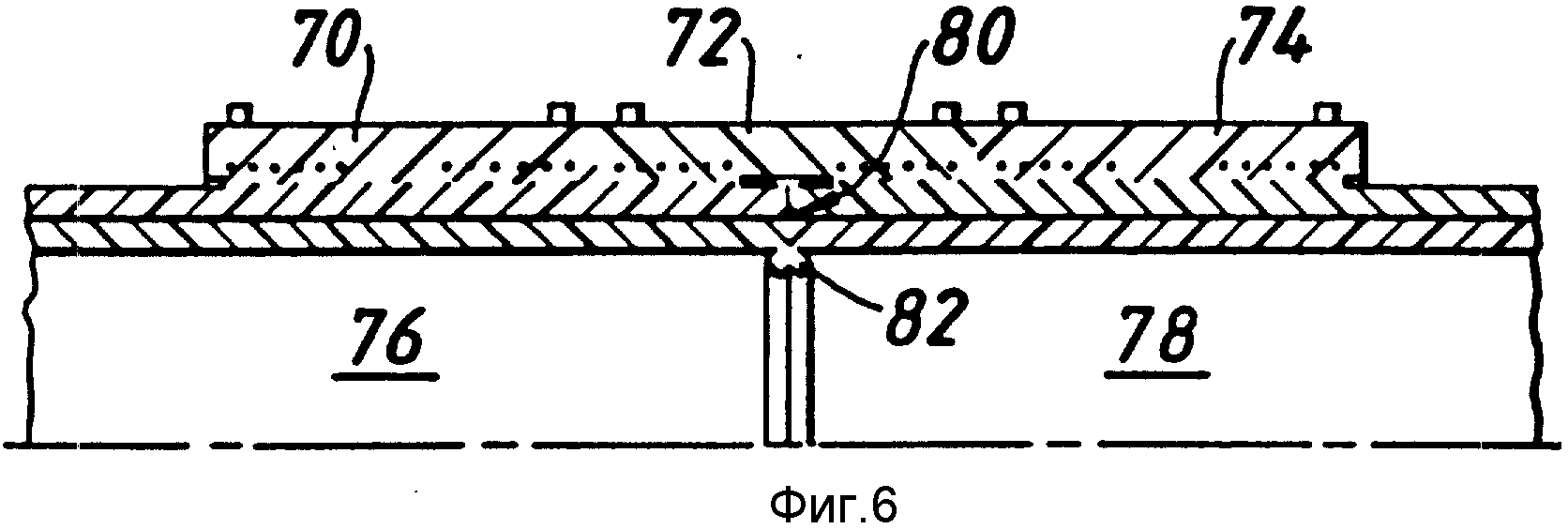

на фиг. 1 - 4 показаны различные этапы соединения между собой двух труб из термопласта;

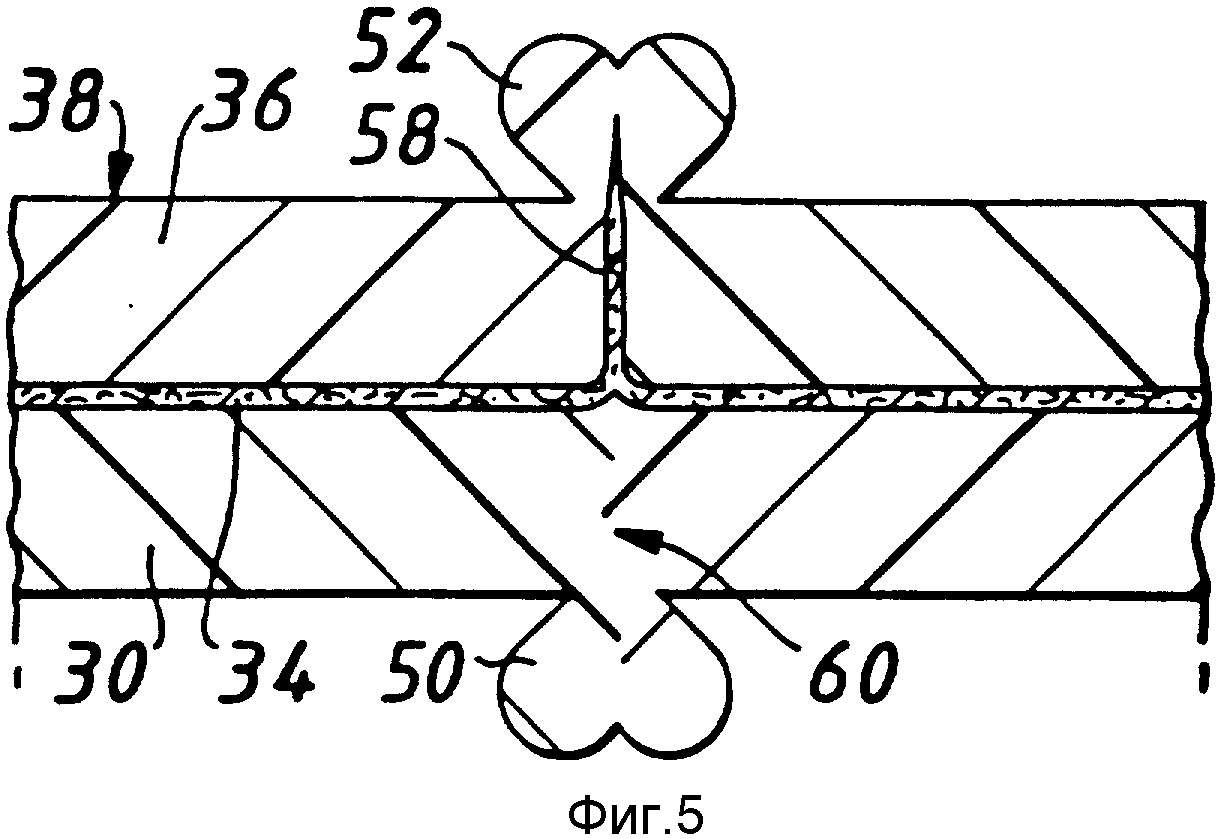

на фиг. 5

показана в крупном масштабе зона шва,

отмеченная кружком на фиг. 2; и

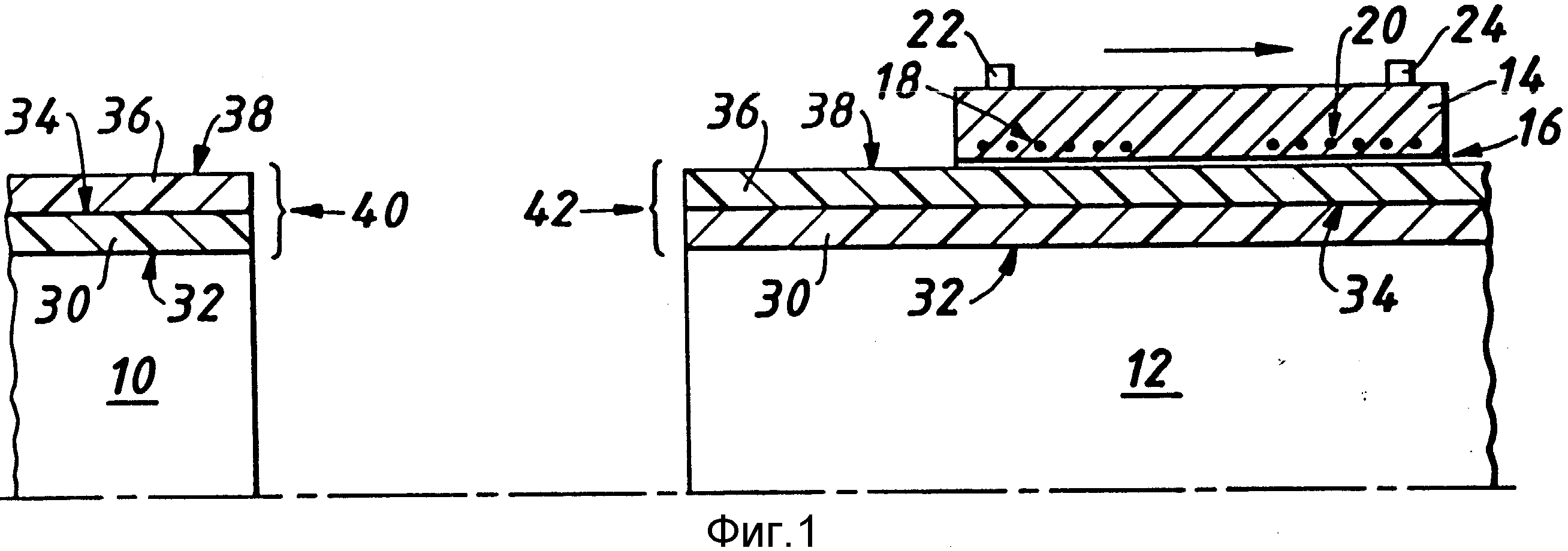

на фиг. 6 показан второй вариант реализации изобретения.

На фиг. 1 показаны две трубы 10 и 12, которые намечено соединить между собой швом, полученным стыковой сваркой плавлением. На трубе 12 установлена муфта 14 соединения электроплавлением, охватывающая трубу 12. Муфта 14 сидит на трубе 12 свободно, на чертеже показан зазор 16 между ней и трубой 12. Муфта 14 содержит нагревательный элемент, заключенный в ее термопластичную стенку и состоящий из двух групп 18 и 20, обмоток, окружающих трубу 12. Нагревательная катушка соединена с выводами (не показаны), помещенными внутри кожухов 22 и 24, образующих единое целое с муфтой 14.

Каждая труба 10 и 12 состоит из внутренней трубы 30 из термопласта с внутренней поверхностью 32, слоя или слоев 34 армирующих волокон, намотанных вокруг внутренней трубы 30 или пропущенных просто вдоль трубы 30; и наружного слоя 36 термопласта, который наносят на внутреннюю трубу 30 после нанесения слоя или слоев 34. Наружный слой 36 имеет наружную поверхность 38. Таким образом толщина стенки каждой трубы 10 и 12 измеряется от внутренней поверхности 32 до наружной поверхности 38.

Перед соединением торцевых поверхностей труб 10 и 12 их тщательно зачищают, чтобы получить чистые поверхности 40 и 42 труб. Эту операцию производят, когда трубы 10 и 12 находятся в установке стыковой сварки плавлением (не показана). Затем трубы 10 и 12 прижимают гидроцилиндрами к нагревательной пластине (не и показана), помещенной между поверхностями 40 и 42 концов труб. На каждой трубе при плавлении термопласта и его выдавливании под воздействием приложенной осевой нагрузки образуются начальные валики.

Трубы 10 и 12 прижимают к нагревательной пластине в течение периода, достаточного для прогревания. Затем трубы 10 и 12 отводят от пластины, пластину удаляют и трубы 10 и 12 прижимают друг к другу, воздействуя осевой нагрузкой. Происходит выдавливание расплавленного материала из торцевых участков труб 10 и 12, что влечет за собой перетекание термопласта наружу и внутрь с образованием конечных внутреннего и наружного валиков 50 и 52.

Трубам 10 и 12 позволяют остыть, осевую нагрузку снимают в ходе заключительного этапа охлаждения, хотя принимаются меры, не допускающие разделения труб 10 и 12 в осевом направлении (фиг. 2).

Армирующий слой или слои 34 каждой трубы 10 и 12 полностью или частично смещается из первоначального положения под воздействием направленного наружу перетекания термопласта в наружном направлении в точке 58 (фиг. 5). В результате в сварном шве образуется слой 60 общей внутренней поверхности 32, в котором отсутствуют армирующие волокна.

Затем удаляют наружный валик 52 (фиг. 3) и над сварным швом центрируют муфту 14 соединения электроплавлением, передвигая ее вдоль трубы 12 до тех пор, пока одна ее половина не окажется над трубой 10 и другая половина - над трубой 12.

В заключение выводы соединяют с источником электропитания и через нагревательный элемент пропускают ток в течение времени, достаточного для того чтобы муфта 14 оказалась сваренной электроплавлением с концевыми частями труб 10 и 12 (фиг. 4). Небольшая центральная зона, между группами обмотки 18 и 20, не плавится и включает остаток наружного валика 52.

Для примера были выполнены соединения труб из полиэтилена, армированных арамидовыми волокнами. Трубы имели наружный диаметр 125 мм при толщине стенок 11,5 мм. Частное от деления наружного диаметра на толщину стенки, известное как стандартное соотношение размеров (SDR), составило 11. Внутренний и наружный валики имели ширину 11 мм (т.е. измеренную в направлении, параллельном длине трубы) и высоту 5 мм (измеренную в радиальном направлении относительно трубы). В других примерах внутренний и наружный валики очень малы, имея ширину 3 мм и высоту 2 мм.

В этих примерах внутренняя труба 30 и наружный слой 36 выполнены из одной и той же марки полиэтилена. Однако в целом внутренняя труба 30 и наружный слой 36 могут быть из одинаковой или различных марок термопласта или же из одинакового или разных термопластов.

Более крупные валики являются предпочтительными в тех случаях, когда необходимо выполнять контроль качества по рабочим характеристикам и целостности сварного шва, поскольку в этом случае валик легко снять для контроля в качестве пробы. С другой стороны, очень мелкие валики также имеют преимущество, поскольку внутренний валик не препятствует перетеканию продукта в такой степени как более крупный валик. Кроме того, отпадает также необходимость удаления наружного валика для того, чтобы допустить скольжение муфты соединения электроплавлением над сварным швом, поскольку зазор между муфтой и трубой достаточно велик, чтобы допустить наружный валик. На практике можно получить валик любых размеров в зависимости от технологических требований. Кроме того, изобретение может быть применено к трубам самых различных примеров и SDR, причем приведенные примеры следует рассматривать исключительно как примеры.

В готовом соединении перетекание расплавленного материала трубы в процессе получения шва способом стыковой сварки плавлением обеспечивает получение слоя 60, в котором отсутствуют армирующие волокна, и который имеет приблизительно такую же толщину, как и первоначальная внутренняя труба 30. В результате этого пропускаемые по трубе агрессивные химикаты и среды, которые могут находиться, например, под давлением 25 бар, не входят в соприкосновение с сильно напряженным армирующим волокном. Однако из-за присутствия волокон в наружной части стыкового соединения зона шва ослабляется, в результате чего возникает опасность хрупкого разрушения при осевых или изгибающих нагрузках на трубу.

Тем не менее стыковое соединение, полученное с помощью изобретения, очень полезно в тех случаях, когда такие нагрузки остаются в допустимых пределах.

Однако в предпочтительных формах соединения производится наваривание па стыковой шов муфты 14 соединения электроплавлением, что способствует значительному упрочнению соединения. Муфта 14 препятствует разрушению стыкового соединения в процессе эксплуатации и защищает также от воздействия окружающей среды волокна, выходящие на наружную поверхность или близко к поверхности сварного шва с удаленным валиком. Если допустить доступ к волокнам, то находящиеся под давлением газы или жидкости могут проникнуть на значительные расстояния вдоль волокон под воздействием капиллярных сил. Попавший в волокна газ под высоким давлением может привести к нарушениям целостности вдоль армирующего слоя. Это может вызвать отслаивание наружного слоя от трубы или, в случае падения давления в трубопроводе, сплющивание внутренней трубы 30.

В примерах, приведенных выше, испытания продемонстрировали разрыв трубы при давлении 125 бар, в то время как на шве повреждений не наблюдается. Обычно неармированная полиэтиленовая труба как со стыковым соединением, так и с соединением электроплавлением разрывается при давлении около 30 бар.

На фиг. 6 показан еще один вариант реализации. В этом варианте реализации три муфты соединения электроплавлением 70, 72 и 74 соединили между собой стыковыми швами. Узел из трех муфт надвинули затем на одну из двух предназначенных к соединению труб 76 и 78. Две трубы 76 и 78 соединили стыковой сваркой, как и ранее, причем шов обозначен позицией 80 и наружный валик удален с оставлением внутреннего валика, обозначенного позицией 82. Затем узел из трех муфт надвинули на шов 80, причем средняя муфта 72 охватила шов 80.

Муфту 72 соединили, как и ранее, с каждой из труб 76 и 78 способом электроплавления. Затем каждую из двух внешних муфт 70 и 74 соединили с соответствующей трубой 76 или 78 способом электроплавления, как показано на фиг. 6.

В случае варианта, показанного на фиг. 6, давление разрушения выше чем в варианте, показанном на фиг. 1 - 5.

Реферат

Изобретение относится к соединению труб с повышенным сопротивлением давлению. Муфта соединения надвигается на одну из труб, каждая из которых включает слой или слои армирующих волокон. Торцевые поверхности зачищают и прижимают к нагревательной пластине. Пластину снимают и торцевые поверхности прижимают друг к другу с образованием внутренних и наружных валиков, причем перетекание в наружном направлении обеспечивает образование сварного шва во внутреннем слое с отсутствием армирующих волокн. Наружный валик удаляют и на шов надвигают муфту, которую подключают к электропитанию, чтобы вызвать ее сварку плавлением с наружной поверхностью трубы. Способ позволяет исключить использование фитингов при соединении армированных труб из термопластов. 6 з.п.ф-лы, 6 ил.

Комментарии