Оборудование для резки плит из керамического материала - RU2666825C2

Код документа: RU2666825C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к оборудованию для резки плит из керамического материала, в частности крупногабаритных плит.

Уровень техники

Известно, что в настоящее время крупногабаритные керамические плиты, например плиты типа 1 м × 3 м или 1,2×3,6 м, все шире используются для покрытия стен или полов. Также существует растущая потребность в резке этих плит на несколько частей с целью получения плит меньших размеров. Поскольку эти плиты обычно монтируются без швов, абсолютно необходимо, чтобы их резка производилась максимально точно. Кроме того, такие плиты имеют очень малую толщину относительно других размеров, что делает их очень хрупкими, вследствие чего необходимо, чтобы создаваемые в результате операции резки механические напряжения были максимально снижены с целью предотвращения случайной поломки плит.

Резка керамических плит обычно производится с помощью оборудования, имеющего множество дисковых резаков, предназначенных для резки плит вдоль предварительно заданных направлений резки.

Это оборудование известного типа имеет ряд недостатков. Оно является весьма сложным с конструкционной точки зрения, поскольку требует обеспечения возможности перемещения дисковых резаков, которые должны проходить по всей толщине разрезаемой плиты без задевания за опорный стол, на котором размещена плита, и обеспечения возможности компенсации постепенного износа дисковых резаков.

Такое оборудование является также весьма затратным с точки зрения капиталовложений и техобслуживания, поскольку требует выполнения большого количества работ по замене компонентов, подвергающихся износу, а также по устранению неисправностей и поломок.

Раскрытие изобретения

Главной целью настоящего изобретения является создание оборудования, которое обеспечивает возможность резки плит из керамического материала, включая крупногабаритные плиты, эффективным и практичным способом.

В рамках данной цели одной из задач настоящего изобретения является создание оборудования, которое значительно проще с точки зрения конструкции и техобслуживания, чем оборудование известного типа, и при этом является гибким в эксплуатации.

Еще одной задачей настоящего изобретения является создание оборудования для резки плит из керамического материала, которое позволяет устранить вышеуказанные недостатки существующего уровня техники в рамках простого, рационального, удобного, эффективного в эксплуатации и недорогого технического решения.

Вышеуказанные задачи решены с помощью оборудования для резки плит из керамического материала согласно пункту 1 формулы изобретения.

Краткое описание чертежей

Другие характеристики и преимущества настоящего изобретения станут более понятны из описания предпочтительного, но не единственного варианта реализации оборудования для резки плит из керамического материала, приведенного исключительно в качестве иллюстративного, но не ограничительного примера, со ссылками на приложенные чертежи, из которых:

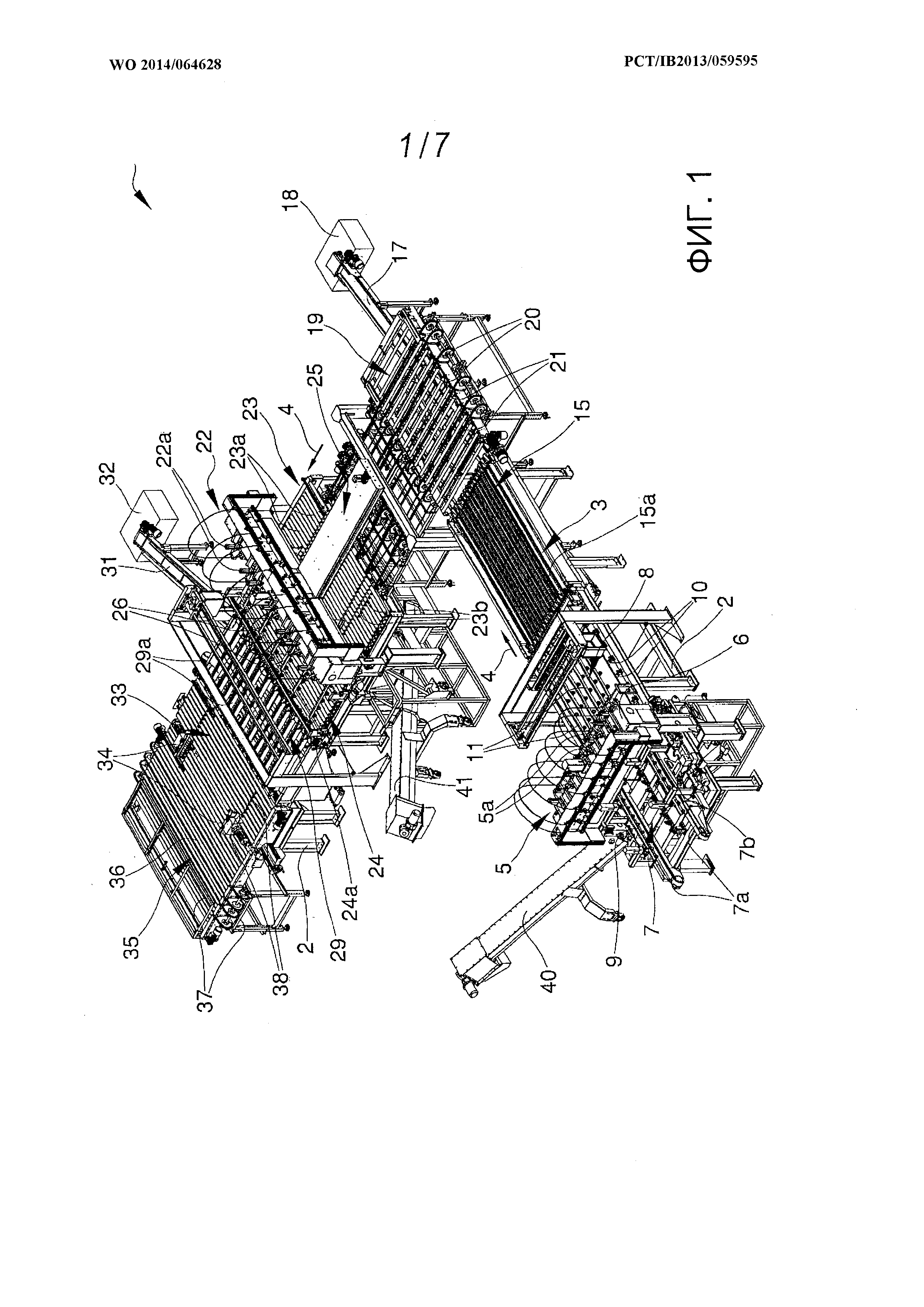

фиг. 1 представляет собой аксонометрический вид оборудования согласно настоящему изобретению;

фиг. 2 представляет собой увеличенный вид первой части оборудования, показанного на фиг. 1;

фиг. 3 представляет собой увеличенный вид второй части оборудования, показанного на фиг. 1;

фиг. 4 представляет собой увеличенный вид третьей части оборудования, показанного на фиг. 1;

фиг. 5 представляет собой увеличенный вид четвертой части оборудования, показанного на фиг. 1;

фиг. 6 представляет собой увеличенный вид пятой части оборудования, показанного на фиг. 1;

фиг. 7 представляет собой вид в плане оборудования, показанного на фиг. 1.

Варианты реализации изобретения

В конкретных ссылках на вышеуказанные чертежи общей цифрой 1 обозначено оборудование для резки плит из керамического материала.

Оборудование 1 содержит раму 2 для поддержки средств перемещения по меньшей мере плиты из керамического материала в прямом направлении; это направление показано на чертежах стрелкой под номером 4. В частности, средства перемещения образуют опорную поверхность для разрезаемой плиты.

Оборудование 1 согласно настоящему изобретению содержит первые режущие средства 5 с водометами, расположенные вдоль прямого направления 4 и подходящие для резки керамической плиты вдоль первого направления резки с целью получения множества полос L.

Как известно специалистам в данной области техники, водоструйная резка предусматривает использование струи рабочей жидкости (например воды) под высоким давлением для резки материалов различных видов. Обычно в рабочую жидкость добавляется абразивный материал в виде твердых частиц для того, чтобы обеспечить возможность резки также и очень твердых материалов с помощью рабочей жидкости.

Первые режущие средства 5 содержат множество режущих головок 5а с водометами, которые расположены над опорной поверхностью для керамической плиты и имеют возможность перемещения вдоль направления 5b регулировки, поперечного к прямому направлению 4. Режущие головки 5а соединены с возможностью скольжения вдоль направляющего элемента 6, который проходит в направлении 5b регулировки. В частности, направление 5b регулировки представляет собой по существу горизонтальное направление.

Каждая из режущих головок 5а дополнительно содержит соответствующее сопло (не показано подробно на чертежах), подходящее для выпуска рабочей жидкости под высоким давлением.

Первое направление резки и направление 5b регулировки соответственно являются по существу параллельным и перпендикулярным прямому направлению 4. Таким образом, получаемые в результате резки полосы L имеют по меньшей мере одну сторону, по существу параллельную прямому направлению 4.

Предпочтительно, режущие головки 5а имеют возможность перемещения независимо друг от друга в направлении 5b регулировки.

В частности, каждая режущая головка 5а содержит соединение типа винт-винтовая гайка, например шарикоподшипникового типа, и двигательные средства, например бесщеточного типа, подходящие для приведения во вращение указанной винтовой гайки соответствующей режущей головки 5а. Таким образом обеспечена возможность выборочного приведения в действие только двигательных средств режущей головки (головок), подлежащих перемещению, и тем самым оптимизировано перемещение головок.

Первые режущие средства 5 содержат также подающие средства 12 для подачи рабочей жидкости к режущим головкам 5а. В частности, подающие средства 12 содержат подающий трубопровод 12а для рабочей жидкости, вдоль которого расположено множество управляющих клапанов 12b, в соответствии с которыми от трубопровода 12а ответвляется такое же количество каналов 12с, каждый из которых соединен с соответствующей режущей головкой 5а.

Средства перемещения содержат первую входную 7 и первую выходную 8 станции для первых режущих средств. Первая входная 7 и первая выходная 8 станции расположены соответственно выше и ниже по потоку относительно первых режущих средств.

В настоящем описании термины «выше по потоку» и «ниже по потоку» даны относительно прямого направления 4.

В варианте, показанном на чертежах, первая входная станция 7 содержит две моторизованных ленты 7а, которые перемещаются синхронно друг с другом и имеют регулируемое расстояние между центрами, чтобы обеспечить возможность адаптации к различным типам или размерам разрезаемых плит. Тем не менее, не могут быть исключены и альтернативные варианты первой входной станции 7, например варианты, содержащие множество моторизованных роликов.

Оборудование 1 также содержит, в соответствии с первой входной станцией 7, первые центрирующие средства, подходящие для установки керамической плиты в направлении, поперечном к прямому направлению 4.

В частности, первые центрирующие средства содержат пару центрирующих средств 7b, расположенных с противоположных сторон плиты и имеющих возможность возвратно-поступательного перемещения в направлении сближения/удаления. Центрирующие средства 7b при своем перемещении в направлении сближения приводятся в контакт с противоположными сторонами плиты с тем, чтобы транспортировать ее в желаемом поперечном направлении. Предпочтительно, центрирующие средства 7b являются пневматически управляемыми.

Оборудование 1 также содержит первые прижимные средства 9, расположенные до первых режущих средств 5.

Первые прижимные средства 9 содержат один или более прижимных элементов, подходящих для контакта с обращенной вверх поверхностью разрезаемой плиты и приложения к ней давления с тем, чтобы блокировать перемещение плиты в направлении, поперечном к прямому направлению 4.

Прижимные элементы 9, количество которых обычно составляет больше одного, содержат стержень продолговатой формы и поддерживают множество подпружиненных колес, находящихся в состоянии свободного вращения вокруг своих осей и предназначенных для осуществления контакта с верхней поверхностью разрезаемой плиты.

Прижимные элементы 9 имеют также возможность вертикального перемещения в направлении сближения/удаления относительно опорной поверхности для керамической плиты.

Соответственно, прижимные элементы 9 подходят для взаимодействия с плитой в их нижнем положении с целью предотвращения поперечного перемещения указанной плиты, когда она освобождена центрирующими средствами 7b.

В конкретном, но не исключительном варианте, показанном на чертежах, первая выходная станция 8 содержит множество роликов 10, которые могут приводиться во вращение вокруг соответствующих осей.

Оборудование 1 также содержит вторые прижимные средства 11, расположенные ниже по потоку относительно первых режущих средств 5 и подходящие для фиксации местоположения полос L в направлении, поперечном к прямому направлению 4. Предпочтительно, вторые прижимные средства 11 содержат множество прижимных элементов, каждый из которых подходит для приложения предварительно заданного давления к соответствующей полосе L и выполнен таким же образом, что и прижимные элементы, описанные выше. Прижимные элементы 11 имеют регулируемое расстояние между центрами.

Первая входная 7 и первая выходная 8 станции расположены на расстоянии друг от друга, образуя пространство для потока снизу от режущих головок 5а. Это пространство подходит для того, чтобы его пересекала рабочая жидкость, выпускаемая режущими головками 5а.

Снизу от указанного пространства для потока рабочей жидкости между станциями 7 и 8 расположен бак для сбора выпущенной рабочей жидкости. В частности, этот бак является подземным и имеет колеса, обеспечивающие возможность его извлечения из рабочего положения для получения более легкого доступа с целью проведения работ по техобслуживанию и очистке. Частицы абразивного материала, которые были добавлены в рабочую жидкость, скапливаются на дне бака и удаляются с помощью первого экстракционного средства 40.

Средства перемещения содержат, ниже по потоку относительно первой выходной станции 8, первую транспортировочную секцию 15 с зубчатыми ремнями 15а. Ремни 15а, приводимые, например, посредством двигателя с червячным редуктором, расположены относительно друг друга таким образом, чтобы поддерживать широкий диапазон полос L и при этом обеспечивать возможность сброса полос материала, образующихся в результате первоначальной и заключительной резки и именуемых «отходами». В связи с этим снизу от ремней 15а расположен приемный бункер 16 для сбора отходов, и снизу от него расположена ленточная конвейерная система 17, подходящая для транспортировки отходов в накопительный контейнер 18 для отходов.

Ниже по потоку относительно ремней 15а расположены средства изменения для изменения стороны перемещения вперед полос L. Эти средства изменения содержат первые отклоняющие средства 19 для отклонения от прямого направления 4. В частности, первые отклоняющие средства подходят для отклонения прямого направления 4 полос L на угол примерно 90°, в то время как местоположение полос сохраняется неизменным. В конкретном варианте, показанном на чертежах, первые отклоняющие средства 19 содержат множество роликов 20, которые подходят для приема полос L, поступающих с зубчатых ремней 15а, и между которыми расположены подъемные ремни 21, осуществляющие изменение вышеуказанного направления.

Первые отклоняющие средства 19 также содержат координатный элемент, не показанный подробно на чертежах; в который упираются полосы L и который обеспечивает их взаимное совмещение.

Согласно настоящему изобретению, оборудование 1 содержит вторые режущие средства 22 с водометами, расположенные ниже по потоку относительно первых режущих средств 5 и подходящие для резки полос L вдоль второго направления резки, поперечного к первому направлению резки, с целью получения множества изделий С.

Вторые режущие средства с водометами имеют конструкцию, по существу аналогичную первым режущим средствам 5 и, следовательно, будут описаны по аналогии.

В частности, вторые режущие средства также содержат множество режущих головок 22а с водометами, расположенных над опорной поверхностью для полос L и перемещающихся независимо друг от друга вдоль направления 22b регулировки, поперечного к прямому направлению 4. Режущие головки 22а соединены с возможностью скольжения вдоль направляющего элемента 27, который проходит в направлении 22b регулировки, являющимся по существу горизонтальным.

Каждая режущая головка 22а дополнительно содержит соответствующее сопло (не показано подробно на чертежах), подходящее для выпуска рабочей жидкости под высоким давлением.

В варианте, показанном на чертежах, направление 22b регулировки по существу перпендикулярно, а второе направление резки по существу параллельно прямому направлению 4.

Следовательно, как первое, так и второе направление резки параллельны прямому направлению 4 и поперечны друг другу, поскольку, как было указано выше, само прямое направление 4 изменяется с помощью средств изменения, в частности - с помощью первых отклоняющих средств 19, вдоль области, расположенной между первыми и вторыми режущими средствами 5 и 22.

Вторые режущие средства 22 также содержат подающие средства 28 для подачи рабочей жидкости в режущие головки 22а. В частности, подающие средства 28 содержат подающий трубопровод 28а для рабочей жидкости, вдоль которого расположено множество управляющих клапанов 28b, в соответствии с которыми от трубопровода 28а ответвляется такое же количество каналов 28с, каждый из которых соединен с соответствующей режущей головкой 22а.

Средства перемещения также содержат вторую входную 23 и вторую выходную 24 станции для вторых режущих средств. Вторая входная 23 и вторая выходная 24 станции расположены соответственно выше и ниже по потоку относительно вторых режущих средств 22.

В варианте, показанном на чертежах, вторая входная станция 23 содержит множество моторизованных роликов 23а.

В соответствии со второй выходной станцией 23 расположены вторые центрирующие средства 23b, подходящие для установки полос L в направлении, поперечном к прямому направлению 4. В частности, вторые центрирующие средства представляют собой стойки с колесами, расположенные между роликами 23а.

Оборудование 1 также содержит толкающие средства 25, расположенные выше по потоку относительно вторых режущих средств 22 и подходящие для поддержания стороны перемещения полос L вперед по существу перпендикулярно прямому направлению 4.

В частности, толкающие средства 25 содержат по меньшей мере пару толкающих элементов 25а (только один из них можно увидеть на чертеже 5), подходящих для контакта с задней кромкой полос L. Местоположение толкающих элементов 25а может регулироваться с целью обеспечения их правильного взаимного совмещения вдоль направления, перпендикулярного прямому направлению 4.

Толкающие элементы 25а имеют возможность перемещения параллельно прямому направлению 4. В частности, толкающие элементы 25а имеют возможность перемещения в направлении приближения к вторым режущим средствам 22 со скоростью, превышающей ту, которая может сообщаться полосам L второй входной станцией 23, и таким образом обеспечивается совмещение отрезной кромки, полученной на первом этапе резки, с самими толкающими элементами 25а и, следовательно, совмещение перпендикулярного положения стороны прямого перемещения и ее противоположной стороны с передним направлением 4. Толкающие элементы 25а шарнирно закреплены с возможностью поворота вокруг соответствующих осей и имеют возможность перемещения между положением толкания, в котором они могут контактировать с задней кромкой полос L, и холостым положением, в которое они повернуты в направлении приближения к режущим средствам 22, чтобы располагаться выше положения толкания. Таким образом, каждый толкающий элемент 25а содержит соответствующее упругое средство, не показанное подробно на чертежах и подходящее для обеспечения возможности поворота этого толкающего элемента из положения толкания в холостое положение.

Предпочтительно, ролики 23а содержат однонаправленные соединения, не показанные подробно на чертежах и подходящие для предотвращения скольжения полос L по роликам во время смещения толкающих элементов в направлении приближения к вторым режущим средствам 22.

Однонаправленные соединения выполнены таким образом, чтобы приводить ролики 23а во вращение с предварительно заданной скоростью, которая зависит от двигательных средств, связанных с роликами, за исключением случаев, когда ролики приводятся во вращение со скоростью, большей чем та, которая сообщается роликам двигательными средствами, например, когда полосы L перемещаются вперед под действием толкающих элементов 25а. В этой ситуации указанные однонаправленные соединения обеспечивают возможность свободного вращения роликов 23а вокруг их осей, которые, таким образом, отключаются от своих двигательных средств, предотвращая скольжение полос L. Однонаправленные соединения известны также как «муфты свободного хода».

В конкретных вариантах, показанных на чертежах, вторые выходные средства 24 содержат множество моторизованных роликов 24а, приводимых, например, с помощью двигателя с червячным редуктором.

Предпочтительно, оборудование 1 содержит третьи прижимные средства 26, расположенные ниже по потоку относительно вторых режущих средств 22 и подходящие для контакта с вышеуказанными изделиями С с целью их фиксации в поперечном направлении на этапе резки. Третьи прижимные средства 26 по своей конструкции сходны со вторыми прижимными средствами 11, описанными выше. В частности, третьи прижимные средства содержат множество прижимных элементов, например в виде соответствующих стержней, каждый из которых поддерживает множество подпружиненных колес, подходящих для контакта с верхней поверхностью изделий С. Прижимные элементы 26 имеют регулируемое расстояние между центрами и могут перемещаться вертикально в направлении сближения/удаления относительно изделий С.

Соответственно, толкающие элементы 25а отстыковываются от соответствующих полос L, когда передние части последних стыкуются с прижимными элементами 26.

Затем толкающие элементы 25а удаляются от вторых режущих средств 22, проходя мимо следующей полосы до тех пор, пока они не придут в контакт с ее задней кромкой. В частности, толкающие элементы 25а, после отцепления от полосы L, перемещаются в направлении, противоположном прямому направлению 4, контактируя с верхней поверхностью следующей полосы, причем на этом этапе толкающие элементы 25а перемещаются к вышеуказанному холостому положению, сжимая соответствующие упругие средства до тех пор, пока не произойдет возврат в положение толкания благодаря действию этих упругих средств при достижении задней кромки следующей полосы L.

Вторая входная 23 и вторая выходная 24 станции также расположены на расстоянии друг от друга таким образом, чтобы образовать переходное пространство, расположенное ниже режущих головок 22а. Это переходное пространство подходит для того, чтобы его пересекала выпускаемая рабочая жидкость.

Снизу от переходной области между станциями 23 и 24 расположен бак для сбора рабочей жидкости, выпущенной из режущих головок 22а. Он представляет собой бак того же типа, что и расположенный снизу от режущих головок 5а первых режущих средств 5.

В данном случае бак тоже имеет колеса, обеспечивающие возможность его перемещения с целью проведения операций техобслуживания и очистки, а внутри бака расположено второе экстракционное средство 41 для извлечения абразивного материала, выпущенного режущими головками вместе с рабочей жидкостью.

Ниже по потоку относительно второй выходной станции 24 расположена вторая транспортировочная секция 29, конструктивно аналогичная первой транспортировочной секции 15, описанной выше. В частности, вторая транспортировочная секция 29 тоже выполнена на зубчатых ремнях 29а, приводимых, например, с помощью двигателя с червячным редуктором и расположенных на расстоянии друг от друга таким образом, чтобы поддерживать широкий диапазон изделий С и при этом обеспечивать возможность сброса отходов, образующихся при первоначальной и заключительной резке. В этой связи снизу от ремней 29а установлен приемный бункер 30 для отходов, и снизу от него расположена ленточная конвейерная система 31, подходящая для транспортировки отходов в накопительный контейнер 32 для сбора отходов.

Ниже по потоку относительно ремней 29а расположена третья транспортировочная секция 33, имеющая отделочные средства 34 для финишной отделки внешней кромки отрезных изделий С.

В частности, третья транспортировочная секция 33 представляет собой секцию роликового типа, а отделочные средства 34 содержат пару противолежащих шлифовальных дисков, положение которых может регулироваться вручную.

Предпочтительно, оборудование 1 также содержит, в соответствии с третьей транспортировочной секцией, третьи центрирующие средства 38 для центрирования изделий С, осуществляющие установку последних в центральной области соответствующих роликов, а также прижимные средства (не показанные подробно на чертежах), подходящие для фиксации изделий С на этапе шлифовки с целью предотвращения возникновения нежелательных вибраций.

Предпочтительно, ниже по потоку относительно третьей транспортировочной секции 33 расположены вторые отклоняющие средства 35 для изменения прямого направления 4. Вторые отклоняющие средства 35 имеют структуру, идентичную первым отклоняющим средствам 19, описанным выше.

В частности, вторые отклоняющие средства 35 подходят для отклонения прямого направления 4 изделий М на угол примерно 90° при сохранении их неизменного местоположения. В конкретных вариантах, показанных на чертежах, вторые отклоняющие средства 35 содержат множество роликов 36, которые подходят для приема изделий М, поступающих из третьей транспортировочной секции 33 и между которыми расположены некоторые подъемные ремни 37, осуществляющие вышеуказанное изменение направления.

Ниже по потоку относительно вторых отклоняющих средств 35 могут располагаться дополнительные отделочные средства (не показаны подробно на чертежах) для финишной отделки боковых кромок изделий С и средства для поворота изделий С с целью обеспечения финишной отделки всех внешних кромок этих изделий.

Предполагается, что в свете приведенного выше описания специалисты в данной области техники сразу же поймут, как работает оборудование согласно настоящему изобретению.

Все вышеизложенное фактически доказывает, что описанное изобретение достигло заявленных целей и, в частности, доказывает тот факт, что оборудование, являющееся предметом настоящего изобретения, обеспечивает возможность резки керамического материала любого размера эффективным и практичным способом.

Реферат

Изобретение относится к оборудованию для резки плит из керамического материала, в частности крупногабаритных плит. Техническим результатом является упрощение конструкции и повышение эффективности эксплуатации. Оборудование содержит раму для поддержки средств перемещения по меньшей мере плиты из керамического материала, разрезаемой в прямом направлении, первые режущие средства с водометами, расположенные вдоль указанного прямого направления и подходящие для резки плиты вдоль первого направления резки с получением множества полос (L), вторые режущие средства с водометами, расположенные ниже по потоку относительно первых режущих средств и подходящие для резки полос (L) вдоль второго направления резки, поперечного к первому направлению резки, с получением множества изделий (С). 10 з.п. ф-лы, 7 ил.

Комментарии