Полимеры типа сердцевина/оболочка, приемлемые для применения в органических средах - RU2506290C2

Код документа: RU2506290C2

Описание

Настоящее изобретение относится к полимерной частице типа сердцевина/оболочка, приемлемой для применения в композициях, включающих некоторые органические среды, и способные обеспечивать эффективные уровни непрозрачности в сухих композициях. Более конкретно настоящее изобретение относится к полимерной частице типа сердцевина/оболочка, сердцевина которой включает, когда становится сухой, по меньшей мере одну полость, а оболочка включает в качестве полимеризованных звеньев от 18 до 50% по массе в пересчете на массу оболочки мономера, выбранного из группы, включающей акрилонитрил, метакрилонитрил, акриламид, метакриламид и их смеси. Далее, настоящее изобретение относится к композиции, включающей органическую среду и полимерную частицу типа сердцевина/оболочка, сердцевина которой включает, когда становится сухой, по меньшей мере одну полость, а оболочка обладает расчетным параметром взаимодействия оболочки/органической среды XPS>1,15; и к способу придания непрозрачности сухой композиции, такой как, например, для нанесения покрытия.

В US №6384104 описаны латексные полимерные частицы, содержащие полость, обладающие по меньшей мере 4% полимеризованных мономерных звеньев сшивающего агента в оболочечной фракции частицы. Кроме того, описан приемлемый неионогенный мономер, который может быть использован при получении оболочечного полимера, составляющий от нуля до 95% полученных из (мет)акриловой кислоты мономеров, включающих акрилонитрил и метакрилонитрил. Долгое время существует потребность в создании полимерных частиц типа сердцевина/оболочка, сердцевина которой включает, когда становится сухой, по меньшей мере одну полость, приемлемых для применения в органических средах и одновременно с тем обеспечивающих, когда они становятся сухими, приемлемый уровень непрозрачности, которая порождается такой полостью. Полимеры типа сердцевина/оболочка ранее описанного ассортимента эту потребность не удовлетворяют. При выполнении настоящего изобретения создается полимерная частица типа сердцевина/оболочка, обладающая выбранным составом, которая удовлетворяет эту потребность.

Первым объектом настоящего изобретения является композиция, включающая полимерную частицу типа сердцевина/оболочка, упомянутая сердцевина которой включает, когда становится сухой, по меньшей мере одну полость, а упомянутая оболочка включает в качестве полимеризованных звеньев от 18 до 50 мас.% в пересчете на массу упомянутой оболочки мономера, выбранного из группы, включающей акрилонитрил, метакрилонитрил, акриламид, метакриламид и их смеси.

По второму объекту настоящего изобретения предлагается композиция, включающая органическую среду и полимерную частицу типа сердцевина/оболочка, упомянутая сердцевина которой включает, когда становится сухой, по меньшей мере одну полость, а упомянутая оболочка обладает расчетным параметром взаимодействия оболочки/органической среды XPS>1,15.

По третьему объекту настоящего изобретения предлагается способ придания непрозрачности сухой композиции, включающий следующие стадии: (а) приготовление композиции, включающей органическую среду и полимерную частицу типа сердцевина/оболочка, упомянутая сердцевина которой включает, когда становится сухой, по меньшей мере одну полость, а упомянутая оболочка обладает расчетным параметром взаимодействия оболочки/органической среды XPS>1,15; (б) нанесение упомянутой композиции на подложку и (в) сушка или предоставление упомянутой нанесенной композиции возможности сохнуть.

Настоящее изобретение относится к полимерной частице типа сердцевина/оболочка, сердцевина которой включает, когда становится сухой, по меньшей мере одну полость, а оболочка включает в виде полимеризованных звеньев от 18 до 50 мас.% в пересчете на массу упомянутой оболочки мономера, выбранного из группы, включающей акрилонитрил, метакрилонитрил, акриламид, метакриламид и их смеси. Сердцевина полимерной частицы типа сердцевина/оболочка включает, когда становится сухой, сердцевину, обладающую по меньшей мере одной полостью, способной рассеивать видимый свет, т.е. способной придавать непрозрачность композиции, которая ее включает. Уже описаны частицы типа сердцевина/оболочка, включающие, когда становятся сухими, одну или несколько полостей, у которых полость формировали, например, полным или частичным гидролизом и растворением сердцевинного полимера, набуханием сердцевинного полимера кислотными, основными или неионогенными органическими агентами с ограниченным последующим сплющиванием частицы и т.п. В предпочтительном варианте частицу типа сердцевина/оболочка получают водной многоступенчатой эмульсионной полимеризацией с последующим набуханием основанием. Такие многоступенчатые способы представлены в US №№4427836, 4468498, 4469825, 4594363, 4677003, 4910229, 4920160, 4970241, 5157084, 5494971, 5510422, 6139961, 6632531 и 6896905, а также в ЕР 267726, ЕР 331421 и ЕР 915108.

Фракции предпочтительных мультифракционных полимеров по настоящему изобретению включают полимер сердцевинной фракции ("сердцевину") и полимер оболочечной фракции ("оболочку"). Каждая из сердцевины и оболочки может независимо включать больше одной фракции. Могут также существовать одна или несколько промежуточных фракций. В случае наличия полимер промежуточной фракции частично или полностью инкапсулирует сердцевину и сам частично или полностью инкапсулируется оболочкой. Промежуточная фракция может быть получена проведением эмульсионной полимеризации в присутствии сердцевины.

Сердцевины предпочтительных мультифракционных полимеров представляют собой эмульсионные полимеры, которые включают в качестве полимеризованных звеньев от 5 до 100%, предпочтительно от 20 до 60%, а более предпочтительно от 30 до 50 мас.% в пересчете на массу сердцевины по меньшей мере одного гидрофильного моноэтиленовоненасыщенного мономера и от 0 до 95 мас.% пересчете на массу полимера сердцевинной фракции по меньшей мере одного неионогенного моноэтиленовоненасыщенного мономера. Сердцевины, содержащие по меньшей мере пять массовых процентов в пересчете на общую массу сердцевинного полимера по меньшей мере одного гидрофильного моноэтиленовоненасыщенного мономера, обычно обуславливают приемлемую степень набухания. Сердцевинный полимер может быть получен в одну стадию или ступень многоступенчатой полимеризации или может быть получен в несколько последовательных стадий. В этом способе предусмотрено также и он включает в понятие "гидрофильный моноэтиленовоненасыщенный мономер" применение неполимерного соединения, содержащего по меньшей мере одну карбоксильную группу, которое поглощается сердцевинным полимером перед, во время или после полимеризации гидрофобного оболочечного полимера в качестве замены гидрофильного моноэтиленовоненасыщенного мономера в гидрофильном сердцевинном полимере так, как изложено в US №4880842. Кроме того, в настоящем изобретении предусмотрено и оно включает в понятие "гидрофильный моноэтиленовоненасыщенный мономер" применение латентного гидрофильного сердцевинного полимера, который не содержит гидрофильного моноэтиленовоненасыщенного мономера, но который способен набухать при гидролизе до гидрофильного сердцевинного полимера так, как изложено в US №5157084.

Приемлемые гидрофильные моноэтиленовоненасыщенные мономеры, которые могут быть использованы для получения сердцевинного полимера, включают моноэтиленовоненасыщенные мономеры, содержащие кислотную функциональную группу, такие как мономеры, содержащие по меньшей мере одну карбоксильную группу, включая акриловую кислоту, метакриловую кислоту, акрилоксипропионовую кислоту, (мет)акрилоксипропионовую кислоту, итаконовую кислоту, аконитовую кислоту, малеиновую кислоту или ангидрид, фумаровую кислоту, кретоновую кислоту, монометилмалеат, монометилфумарат, монометилитаконат и т.п. Предпочтительны акриловая кислота и метакриловая кислота. Приемлемые неполимерные соединения, содержащие по меньшей мере одну карбоксильную группу, включают С6.замещ.-С12.замещ. алифатические или ароматические монокарбоновые кислоты и дикарбоновые кислоты, такие как бензойная кислота, м-толуиловая кислота, п-хлорбензойная кислота, о-ацетоксибензойная кислота, азелаиновая кислота, себациновая кислота, октановая кислота, циклогексанкарбоновая кислота, лауриновая кислота, монобутилфталат и т.п. Приемлемые для получения гидрофильного сердцевинного полимера неионогенные моноэтиленовоненасыщенные мономеры включают стирол, альфа-метилстирол, п-метилстирол, трет-бутилстирол, винилтолуол, этилен, винилацетат, винилхлорид, винилиденхлорид, (мет)акрилонитрил, (мет)акриламид, С1.замещ.-С20.замещ.алкиловые СЗ.замещ.-С20.замещ. алкениловые эфиры (мет)акриловой кислоты, такие как метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат, 2-этилгексил(мет)акрилат, гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, бензил(мет)акрилат, лаурил(мет)акрилат, олеил(мет)акрилат, пальмитил(мет)акрилат, стеарил(мет)акрилат и т.п.

Сердцевина, получена ли она по одноступенчатому способу или способу, включающему несколько ступеней, обладает средним размером частиц от 50 нм до 1,0 мкм, предпочтительно от 100 до 300 нм, в диаметре в ненабухшем состоянии. Если сердцевину готовят из предварительно полученного или затравочного полимера, то в предпочтительном варианте этот затравочный полимер обладает средним размером частиц от 30 до 200 нм.

Сердцевина может также, что необязательно, содержать от 0,1 до 20 мас.%, по другому варианту от 0,1 до 10 мас.%, в пересчете на общую массу сердцевины полиэтиленовоненасыщенного мономера, где используемое количество обычно приблизительно прямо пропорционально количеству используемого гидрофильного моноэтиленовоненасыщенного мономера; другими словами, по мере того как относительное количество гидрофильного мономера увеличивается, целесообразно увеличивать количество полиэтиленовоненасыщенного мономера. По другому варианту сердцевинный полимер может включать от 0,1 до 60 мас.% бутадиена в пересчете на общую массу сердцевинного полимера.

Приемлемые полиэтиленовоненасыщенные мономеры включают сомономеры, содержащие по меньшей мере две дополнительные способные полимеризоваться винилиденовые группы, и представляют собой эфиры альфа,бета-этиленовоненасыщенных монокарбоновых кислот и многоатомных спиртов, содержащие от 2 до 6 сложноэфирных групп.Такие сомономеры включают алкиленгликольдиакрилаты и диметакрилаты, такие как, например, этиленгликольдиакрилат, этиленгликольдиметакрилат, 1,3-бутиленгликольдиакрилат, 1,4-бутиленгликольдиакрилат, пропиленгликольдиакрилат и триэтиленгликольдиметилакрилат, 1,3-глицериндиметакрилат, 1,1,1-триметилолпропандиметакрилат, 1,1,1-триметилолэтандиакрилат, пентаэритриттриметакрилат, 1,2,6-гексантриакрилат, сорбитпентаметакрилат, метиленбисакриламид, метиленбисметакриламид, дивинилбензол, винилметакрилат, винилкротонат, винилакрилат, винилацетилен, тривинилбензол, триаллилцианурат, дивинилацетилен, дивинилэтан, дивинилсульфид, дивиниловый эфир, дивинилсульфон, диаллилцианамид, этиленгликольдивиниловый эфир, диаллилфталат, дивинилдиметилсилан, глицеринтривиниловый эфир, дивиниладипат, дициклопентенил(мет)акрилаты, дициклопентенилокси(мет)акрилаты, ненасыщенные сложные эфиры гликольмонодициклопентениловых простых эфиров, аллиловые сложные эфиры альфа,бета-ненасыщенных моно- и дикарбоновых кислот, содержащие концевые этиленовоненасыщенные группы, включая аллилметакрилат, аллилакрилат, диаллилмалеат, диаллилфумарат, диаллилитаконат и т.п.

Оболочка мультифракционного полимера включает в качестве полимеризованных звеньев от 18 до 50%, предпочтительно от 20 до 45 мас.% в пересчете на массу оболочки мономера, выбранного из группы, включающей акрилонитрил, метакрилонитрил, акриламид, метакриламид и их смеси. Предпочтителен (мет)акрилонитрил. Предпочтительным сомономером является стирол. В случае применения нескольких оболочек состав оболочки при этом в настоящем описании рассматривают как общий состав всех оболочек. Во всех случаях, если не указано иное, первую фракцию двухфракционных оболочек в настоящем описании охарактеризовывают как "клеевой слой". В альтернативном варианте оболочка в качестве полимеризованных звеньев далее включает от 0,1 до 35 мас.% в пересчете на массу оболочки полиэтиленовоненасыщенного мономера. Приемлемые полиэтиленовоненасыщенные мономеры представляют собой те, которые приведены в настоящем описании для необязательного применения в сердцевинном полимере.

Используемые мономеры и относительные их пропорции в оболочке должны быть такими, чтобы она была проницаемой для водного или газообразного летучего или неподвижного основного вызывающего набухание агента, способного вызвать набухание сердцевины. Эта оболочка может включать в качестве полимеризованных звеньев от 0 до 35%, предпочтительно от 0 до 10%, а более предпочтительно от 0,1 до 10 мас.% в пересчете на массу оболочки одного или нескольких моноэтиленовоненасыщенных мономеров, содержащих кислотную функциональную группу, таких как, например, (мет)акриловая кислота, (мет)акрилоксипропионовая кислота, итаконовая кислота, аконитовая кислота, малеиновая кислота, малеиновый ангидрид, фумаровая кислота, кротоновая кислота, монометилмалеат, монометилфумарат, монометилитаконат и т.п. Предпочтительна (мет)акриловая кислота. В предпочтительном варианте пропорция моноэтиленовоненасыщенного мономера с кислотной функциональной группой в оболочечном полимере не превышает одной трети его пропорции в сердцевинном полимере.

В водной эмульсионной полимеризации используют водорастворимый инициатор свободно-радикальной полимеризации. Приемлемые водорастворимые инициаторы свободнорадикальной полимеризации включают пероксид водорода, трет-бутилпероксид, персульфаты щелочных металлов, такие как персульфаты натрия, калия и лития, персульфат аммония и смеси таких инициаторов с восстановителем. Восстановители включают сульфиты, такие как метабисульфит, гидросульфит и гипосульфит щелочных металлов, сульфоксилат формальдегида натрия и редуцирующие сахара, такие как аскорбиновая кислота и изоаскорбиновая кислота. В предпочтительном варианте количество инициатора составляет от 0,01 до 3 мас.% в пересчете на общее количество мономера, а в окислительно-восстановительной системе количество восстановителя в предпочтительном варианте составляет от 0,01 до 3 мас.% в пересчете на общее количество мономера. Температура может находиться в интервале от примерно 10 до 100°С. В случаях персульфатных систем температура в предпочтительном варианте находится в интервале от 60 до 90°С. В окислительно-восстановительных системах температура в предпочтительном варианте находится в интервале от 30 до 70°С, предпочтительнее ниже 60°С, более предпочтительно в интервале от 30 до 45°С.Тип и количество инициатора на различных ступенях многоступенчатой полимеризации могут быть одинаковыми или разными.

Можно использовать либо в отдельности, либо совместно один или несколько неионогенных или анионогенных эмульгаторов или поверхностно-активных веществ. Примеры приемлемых неионогенных эмульгаторов включают трет-октилфеноксиэтилполи(39)этоксиэтанол, додецилоксиполи(10)этоксиэтанол, нонилфеноксиэтилполи(40)этоксиэтанол, моноолеат полиэтиленгликоля 2000, этоксилированное касторовое масло, фторированные алифатические сложные эфиры и алкоксилаты, полиоксиэтилен(20)сорбитанмонолаурат, монококоат сахарозы, ди(2-бутил)феноксиполи(20)этоксиэтанол, гидроксиэтилцеллюлоза/полибутилакрилатный привитой сополимер, диметилсиликон/полиалкиленоксидный привитой сополимер, поли(этиленоксид)полибутилакрилатный блок-сополимер, блок-сополимеры пропиленоксида и этиленоксида, 2,4,7,9-тетраметил-5-децин-4,7-диол, этоксилированный 30 молями этиленоксида, N-полиоксиэтилен(20)лаурамид, N-лаурил-N-полиоксиэтилен(3)амин и поли(10)этиленгликольдодецилтиоэфир. Примеры приемлемых анионогенных эмульгаторов включают лаурилсульфат натрия, додецилбензолсульфонат натрия, стеарат калия, диоктилсульфосукцинат натрия, додецилдифенилоксиддисульфонат натрия, нонилфеноксиэтилполи(1)этоксиэтилсульфатаммониевую соль, стиролсульфонат натрия, додецилаллилсульфосукцинат натрия, жирные кислоты льняного масла, натриевые или аммониевые соли эфиров фосфорной кислоты и этоксилированного нонилфенола, октоксинол-3-сульфонат натрия, кокоилсаркоцинат натрия, 1-алкокси-2-гидроксипропилсульфонат натрия, альфа-олефин(С14.замещ.-С16.замещ.)сульфонат натрия, сульфаты гидроксиалканолов, тетранатрий-N-(1,2-дикарбоксиэтил)-N-октадецилсульфосукцинамат, динатрий-N-октадецилсульфосукцинамат, динатрийалкиламидополиэтоксисульфосукцинат, динатрийэтоксилированный нонилфенольный полуэфир сульфоянтарной кислоты и натриевую соль трет-октилфеноксиэтоксиполи(39)этоксиэтилсульфата. Один или несколько поверхностно-активных веществ обычно используют в концентрации от 0 до 3% в пересчете на массу мультифракционного полимера. Один или несколько поверхностно-активных веществ можно добавлять перед введением любого мономерного компонента во время добавления мономерного компонента или сочетанием этих приемов.

Массовое отношение сердцевины к промежуточной фракции, если имеется, как правило, находится в интервале от 1:0,5 до 1:10, предпочтительно в интервале от 1:1 до 1:7. Массовое отношение сердцевины к оболочке, как правило, находится в интервале от 1:5 до 1:20, предпочтительно в интервале от 1:8 до 1:15.

Количество полимера оболочки, как правило, является таким, чтобы обеспечить общий размер частицы мультифракционного полимера от 70 нм до 4,5 мкм, предпочтительно от 100 нм до 3,5 мкм, более предпочтительно от 200 нм до 2,0 мкм, в ненабухшем состоянии (т.е. перед какой-либо нейтрализацией для повышения рН до примерно 6 или выше) независимо от того, получают ли оболочечный полимер в одну стадию или в несколько стадий. Когда гидрофильный сердцевинный полимер инкапсулируют полностью, его не титруют щелочно-металлическими основаниями в аналитических условиях в течение 1 ч и при комнатной температуре. Степень инкапсулирования можно определить отбором образцов по ходу процесса полимеризации оболочки и титрованием гидроксидом натрия.

Полость латексных полимерных частиц в предпочтительном варианте создают вспучиванием кислотосодержащей сердцевины водным основным вызывающим набухание агентом, который проникает через оболочку и частично вспучивает сердцевину. Это вспучивание может включать частичное внедрение внешней периферии сердцевины в поры внутренней периферии оболочки, а также частичное увеличение или утолщение оболочки и всей частицы в целом. Когда вызывающий набухание агент удаляют сушкой, сплющивание сердцевины создает микрополость в той степени, которая зависит от сопротивления оболочки ее восстановлению до первоначального размера. Приемлемые вызывающие набухание агенты для сердцевины включают, например, аммиак, гидроксид аммония, гидроксиды щелочных металлов (такие как гидроксид натрия) и летучие низшие алифатические амины (такие как триметиламин и триэтиламин). Стадию набухания можно осуществлять во время любой из ступеней многоступенчатой полимеризации оболочки, между любыми ступенями ступенчатой полимеризации или в конце процесса многоступенчатой полимеризации. Создание для многоступенчатого эмульсионного полимера, мономера и вызывающего набухание агента условий, в которых существенной полимеризации мономера не происходит, может усилить степень набухания многоступенчатого эмульсионного полимера, как об этом говорится в US №№6020435 и 6252004.

В одном варианте композиция по настоящему изобретению включает полимерную частицу типа сердцевина/оболочка и органическую среду, характеризующиеся расчетным параметром взаимодействия оболочки/органической среды XPS>1,15, предпочтительно >1,25. Расчетный параметр взаимодействия оболочки/органической среды XPS представляет собой расчетный параметр взаимодействия между композицией полимера оболочки полимерной частицы типа сердцевина/оболочка и органической средой; он является мерой набухаемости или, в крайнем случае, растворимости полимера оболочки в органической среде. Более высокие значения XPS соответствуют более низкой набухаемости. Не основываясь на конкретной теории, полагают, что более высокие значения XPS соответствуют более высоким степеням целостности полимерных частиц типа сердцевина/оболочка в композициях, включающих полимерные частицы типа сердцевина/оболочка по настоящему изобретению и органическую среду, и обеспечивают тем самым целевые более высокие уровни непрозрачности в сухих композициях. Органическая среда может включать один или несколько органических соединений, таких как, например, алифатические или ациклические насыщенные углеводороды, включающие в пересчете на массу органической среды от 0 до 3 мас.% ароматических соединений в случае оболочки, включающей 20 мас.% сополимеризованного АН; в органическую среду могут быть включены более значительные количества ароматического растворителя, когда содержание сополимеризованного АН выше, причем в каждом случае оно соответствует расчетному параметру взаимодействия оболочки/органической среды XPS>1,15, предпочтительно >1,25. Эта органическая среда может быть предусмотрена независимо как среда, в которой растворяют или диспергируют дополнительные композиции или их сочетания. В некоторых предпочтительных вариантах используют растворы полимера, отличного от полимерной частицы типа сердцевина/оболочка по настоящему изобретению, в углеводородных растворителях, такие как, например, растворы алкидного полимера, особенно алкидного полимера в виде сильно полимеризованного масла. В композициях, включающих полимерную частицу типа сердцевина/оболочка и органическую среду, массовое отношение полимерной частицы типа сердцевина/оболочка (сухое вещество как основа)/органическая среда, как правило, составляет от 1/99 до 99/1, более типично от 2/98 до 50/50, а наиболее типично от 3/97 до 25/75.

В одном варианте выполнения настоящего изобретения предлагаются некоторые композиции, включающие полимерную частицу типа сердцевина/оболочка по изобретению, необязательно органическую среду и, кроме того, необязательно неорганическую частицу, которые могут найти применение, например, в качестве солнцезащитных композиций или в качестве композиций для нанесения покрытия. Количество неорганических частиц, включенных в водную композицию для нанесения покрытия, составляет от 0 до 95 об.% в пересчете на общий объем сухой композиции и неорганических частиц. Композиция для нанесения покрытия, когда ее используют для получения высушенных покрытий, как правило обладает содержанием твердых частиц в интервале от 20 до 50 об.% в пересчете на объем композиции. Приемлемый диапазон вязкости для таких композиций составляет от 50 до 130 ед. Кребса (ЕК), предпочтительно от 70 до 120 ЕК, а более предпочтительно от 90 до 110 ЕК.

Неорганические частицы включают оксиды металлов, такие как оксид цинка, оксид церия, оксид олова, оксид сурьмы, оксид циркония, оксид хрома, оксид железа, оксид свинца, оксид алюминия, оксид кремния, диоксид титана, сульфид цинка, литопон, карбонат кальция, сульфат кальция, сульфат бария, слюда, глина, кальцинированная глина, полевой шпат, нефелиновый сиенит, волластонит, диатомовая земля, алюмосиликаты и тальк. В одном варианте неорганические частицы могут обладать размером, который составляет от 10 до 1000 нм, предпочтительно от 10 до 500 нм. Примеры целевых неорганических частиц размером меньше 1000 нм включают оксид цинка, оксид кремния, диоксид титана и оксид железа.

Композиция может, что необязательно, содержать частицы органического пигмента. Приемлемые органические пигменты также включают пластмассовые пигменты, такие как твердые бисерные пигменты и микросферы не по настоящему изобретению, содержащие полости или пузырьки. Примеры твердых бисерных пигментов включают полистирольный и поливинилхлоридный бисеры. Примеры микросферных пигментов, которые включают полимерные частицы, содержащие одну или несколько полостей, включают непрозрачные полимеры и пористые полимерные частицы Ropaque™, которые описаны в US 4427835, US 4920160, US 4594363. US 4469825, US 4468498, US 4880842, US 4985064, US 5157084, US 5041464, US 5036109, US 5409776 и US 5510422. Другие приемлемые пигменты включают, например, акрилонитрил-винилхлоридные вспененные частицы Expancel™ 551 DE20 (фирма Expancel Inc., Дьюлат, шт.Джорджия), натрий-калийалюмосиликатные частицы Sil-Cell™ 35/34 (фирма Silbrico Corporation, Ходкинс, шт.Иллинойс), поливинилиденхлоридный сополимер с покрытием из СаСОз Dualite™ 27 (фирма Pierce and Stevens Corporation, Буффало, шт.Нью-Йорк), керамические сферические частицы Fillitte™ 150 (фирма Trelleborg Fillite Inc., Норкросс, шт.Джорджия), частицы натриевой извести Microbeads™ 4A (фирма Cataphote Inc.), полые стеклянные частицы Sphericell™ (фирма Potter Industries Inc., Уэлли-Фордж, шт. Пенсильвания), полые стеклянные сферы Eccosphere™ (фирма New Metals & Chemicals Ltd., графство Эссекс, Англия), керамические полые сферы Z-light™ Sphere W-1200 (фирма 3М, Сэнт-Пол, шт.Мэн), стеклянные пузырьки Scotchlite™ К46 (фирма 3М Сэнт-Пол, шт.Мэн), полиэтиленовые частицы Vistamer™ UH 1500 и полиэтиленовые частицы Vistamer™ HD 1800 (фирма Fluoro-Seal Inc., Хьюстон, шт.Техас).

Композиции, включающие неорганические частицы, готовят по методам, которые хорошо известны в технике нанесения покрытий. Во-первых, неорганические частицы, как правило, хорошо диспергируют в среде при высоком сдвиге, таком как обеспечиваемый смесителем COWLES®. Затем по мере необходимости при перемешивании с низким сдвигом добавляют полимерные частицы типа сердцевина/оболочка совместно с другими вспомогательными веществами для нанесения покрытий. Композиция может дополнительно содержать раствор пленкообразующего или не образующего пленки полимера и обычные вспомогательные вещества для нанесения покрытий, такие как, например, высушивающие вещества, пластификаторы, отвердители, нейтрализаторы, сгустители, модификаторы реологических свойств, биоциды, пеногасители, поглотители УФ-лучей, флуоресцентные оптические отбеливатели, свето- или термостабилизаторы, хелатообразователи, диспергаторы, красящие вещества, воски, водоотталкивающие вещества и антиоксиданты.

Для нанесения композиции по настоящему изобретению можно использовать обычные методы нанесения покрытия, такие как, например, методы обработки кистью, валиком и распыление, такое как, например, атомизация воздухом, распыление с помощью воздуха, безвоздушное распыление, распыление в большом объеме под низким давлением и безвоздушное распыление с помощью воздуха. Более того для некоторых систем нанесения композиции можно использовать другие методы нанесения, такие как с применением пистолета для уплотняющих составов, валковых машин для нанесения покрытий и лаконаливочных машин. Водная полимерная композиция может быть успешно нанесена на такие подложки, как, например, пластмасса, дерево, металл, грунтованные поверхности, предварительно окрашенные поверхности, выдержанные в атмосферных условиях окрашенные поверхности, стекло, бумага, картон, кожа, композиты и цементирующие подложки. Сушку, как правило, осуществляют в таких условиях окружающей среды, как, например, температура от 0 до 35°С, но она может быть ускорена повышенными температурами, током воздуха, низкой влажностью, актиничной энергией, такой как, например, электронное излучение, УФ, излучение в видимой части спектра, инфракрасное и микроволновое излучение или ультразвуковая энергия.

Аббревиатуры

ДБСН = додецилбензолсульфонат натрия (23%-ный)

ЖКЛМ = жирная кислота льняного масла

АлМа = аллилметакрилат

Сти = Стирол АН = акрилонитрил

ЭДТК = этилендиаминтетрауксусная кислота, тетранатриевая соль

ГПтБ = гидропероксид трет-бутила

ИАК = изоаскорбиновая кислота

ДВБ = дивинилбензол (80%-ный)

NaOH = гидроксид натрия (50%-ный в воде)

ДИ вода = деионизированная вода

Сердцевинный полимер А

Сердцевинный полимер получали в соответствии со способом примеров с 1 по 16 в US №6020435. Фильтрованная дисперсия обладала содержанием сухого вещества 32,0% и средним размером частиц 140 нм.

Сравнительный пример А

5-литровую четырехгорлую круглодонную колбу оборудовали лопастной мешалкой, термометром, впускным приспособлением для азота и обратным холодильником. В этот реактор загружали 940 г ДИ воды и нагревали до 89°С в азотной атмосфере. В нагретый реактор добавляли 4,8 г персульфата натрия, растворенного в 30 г ДИ воды. Сразу же за этим следовали 281,3 г сердцевинного полимера А. В реактор со скоростью 6,0 г/мин при температуре 78°С добавляли мономерную эмульсию (МЭ I), которую готовили смешением 370 г ДИ воды, 18,0 г ДБСН, 866,2 г Ста, 189,0 г АН, 6,3 г ЖКЛМ и 3,2 г АлМа. Спустя две минуты после начала подачи МЭ I в реактор в него добавляли раствор 12,6 г акриловой кислоты, смешанный с 30 г ДИ воды. После 45 мин добавления МЭ I в реактор скорость подачи увеличивали до 25 г/мин и в реактор со скоростью 1,6 г/мин одновременно подавали смесь 1,2 г персульфата натрия, растворенного в 90 г ДИ воды. Температуре реакционной смеси позволяли повышаться до 92°С. По завершении одновременной подачи МЭ I и смеси раствор 0,02 г сульфата двухвалентного железа, растворенного в 20 г ДИ воды, смешивали с раствором 0,02 г ЭДТК, растворенной в двух граммах ДИ воды. Эту смесь добавляли в реактор совместно с отдельным раствором 1,0 г ИАК, растворенной в 20 г ДИ воды. Далее эту массу выдерживали при 90°С в течение пятнадцати минут. В реактор со скоростью 45 г/мин совместно с 200 г горячей ДИ воды добавляли вторую мономерную эмульсию (МЭ II), которую готовили смешением 85 г ДИ воды, 2,4 г ДБСН, 189,0 г Сти и 3,0 г 4-гидрокси-ТЕМПО. Затем в реактор в течение десяти минут добавляли раствор 38,5 г NaOH (50%-ный) в 750 г горячей ДИ воды. Далее эту массу выдерживали в течение пяти минут при 85°С. Затем в реактор добавляли раствор 1,8 г ГПтБ, смешанного с 35 г ДИ воды, и в реактор одновременно подавали со скоростью 3,0 г/мин раствор 0,96 г ИАК, смешанной с 60 г ДИ воды. После завершения одновременной подачи ИАК смесь охлаждали до комнатной температуры и фильтровали для удаления всего образовавшегося коагулята. Конечный латекс обладал содержанием сухого вещества 32,2%.

Примеры с 1 по 8

Полимеры типа сердцевина/оболочка примеров с 1 по 8 получали в соответствии со способом сравнительного примера А, за исключением того, что составы мономерной эмульсии МЭ I варьировали и конечное содержание сухого вещества варьировали так, как представлено в таблице 1.1. Более того в примере 8 состав мономерной эмульсии МЭ II включал 85 г ДИ воды, 2,4 г ДБСН, 181,0 г Сти, 10,0 г ДВБ (80%-ный) и 3,0 г 4-гидрокси-ТЕМПО.

Сравнительный пример Б

5-литровую четырехгорлую круглодонную колбу оборудовали лопастной мешалкой, термометром, впускным приспособлением для азота и обратным холодильником. В этот реактор загружали 940 г ДИ воды и нагревали до 89°С в азотной атмосфере. В нагретый реактор добавляли 4,8 г персульфата натрия, растворенного в 30 г ДИ воды. Сразу же за этим следовали 281,3 г сердцевины, полученной в примере №1. В реактор со скоростью 4,8 г/мин при температуре 78°С добавляли мономерную эмульсию (МЭ I), которую готовили смешением 90 г ДИ воды, 6,0 г ДБСН, 84,6 г ММА. 5,4 г ледяной МАК, 36,0 г АН и 54,0 г Сти. По завершении добавления МЭ I в реактор в течение 60 мин добавляли вторую мономерную эмульсию (МЭ II), которую готовили смешением 280 г ДИ воды, 12,0 г ДБСН, 753,3 г стирола, 162 г АН, 5,4 г ЖКЛМ и 2,7 г АлМа, совместно с подачей смеси 1,2 г персульфата натрия, растворенного в 90 г ДИ воды. Температуре реакционной смеси позволяли повышаться до 92°С. По завершении добавления МЭ II и одновременной подачи раствор 0,02 г сульфата двухвалентного железа, растворенного в 20 г ДИ воды, смешивали с раствором 0,02 г ЭДТК, растворенной в двух граммах ДИ воды. Эту смесь добавляли в реактор совместно с отдельным раствором 1,0 г ИАК, растворенной в 20 г ДИ воды. Далее эту массу выдерживали при 90°С в течение пятнадцати минут. В реактор со скоростью 45 г/мин добавляли третью мономерную эмульсию (МЭ III), которую получали смешением 70 г ДИ воды, 2,0 г ДБСН, 162,0 г стирола и 2,4 г 4-гидрокси-ТЕМПО. Затем в реактор в течение десяти минут добавляли раствор 31,9 г NaOH (50%-ный) в 750 г горячей ДИ воды. Далее эту смесь выдерживали в течение пяти минут при 85°С. Затем в реактор добавляли раствор 1,8 г ГПтБ, смешанного с 35 г ДИ воды, и одновременно в реактор со скоростью 3,0 г/мин подавали раствор 0,96 г ИАК, смешанной с 60 г ДИ воды. После завершения одновременной подачи ИАК смесь охлаждали до комнатной температуры и фильтровали для удаления всего образовавшегося коагулята. Конечный латекс обладал содержанием сухого вещества 32,7%.

Примеры с 9 по 13 и сравнительный пример В

Полимеры типа сердцевина/оболочка примеров с 9 по 13 и сравнительного примера В получали в соответствии со способом сравнительного примера Б, за исключением того, что составы мономерной эмульсии МЭ П варьировали и конечное содержание сухого вещества варьировали так, как представлено в таблице 9.1.

Пример 14 - Приготовление композиций для нанесения покрытия. Приготовление алкидной беспигментной композиции на основе растворителя для нанесения покрытия.

В холодную воду холодного измельчительного резервуара добавляли следующие компоненты и перемешивали с высоким сдвигом (3000 об/мин) в течение 15 мин с использованием лопастной мешалки типа Coales. Температуру измельчения в течение всего процесса поддерживали на уровне ниже примерно 30°С.

Для определенного испытания некоторое количество дезодорированных уайт-спиритов ("ДУС") удаляли и заменяли равной массой толуола. Толуол использовали в концентрации 3 и 10% в пересчете на общее количество растворителя в композиции, включая то, которое добавляют с использованием других материалов.

Порядок добавления в случаях алкидных пигментированных композиций для нанесения покрытия: метод нанесения безпигментного алкидного покрытия был аналогичным, без твердых разбавительных пигментов и TiO2.

Измельчение

1. Связующее вещество, ДУС, Bentone™ 38 и Anti-Terr-U - все отвешивали в измельчительный резервуар и перемешивали при 1500 об/мин в течение 5 мин.

2. Kelecin™ F, TiO2 и твердые разбавители добавляли самостоятельно и измельчали при 3000 об/мин в течение 15 мин.

Разбавление

3. Добавляли связующее вещество и все другие компоненты (ДУС, Cobalt Nap-All™ 6%, Calcium Nap-All™ 4%, Zirconium Hex-Cem™ 6% и последние ДУС). Одновременно в соответствии с порядком добавления для композиции добавляли также полимерные частицы типа сердцевина/оболочка. Для хорошего введения давали возможность перемешиваться в течение дополнительных 15 мин при 3000 об/мин. Отставляли в сторону на несколько часов для деаэрирования.

Beckosol™ и Kelecin™ являются торговыми наименованиями фирмы Reichhold, Inc. Bentone™ представляет собой торговое наименование фирмы ConocoPhillips Co., Anti-terra™ представляет собой торговое наименование фирмы Byk, Inc. Nap-All™ и Hex-Cem™ являются торговыми наименованиями фирмы OMG Americas, Inc.

Приготовление композиций для нанесения покрытия, включавших полимерные частицы типа сердцевина/оболочка.

Аликвоты вышеприведенных алкидных беспигментных композиций для нанесения покрытия помещали в стеклянные сосуды. В ходе экспериментов регулировали и поддерживали количество материала алкидного беспигментного покрытия относительно содержания сухих полимерных частиц типа сердцевина/оболочка. Для большинства исследований это отношение сухой алкидной смолы к непрозрачным полимерным твердым частицам составляло по массе 85:15. Эмульсии полимерных частиц типа сердцевина/оболочка добавляли с хорошим перемешиванием. Применяли стандартную лабораторную трехлопастную пропеллерную мешалку. Скорость доводили до максимального значения, при котором в краску не попадал воздух. Время перемешивания составляло по меньшей мере 10 мин. Перед испытанием образцам предоставляли возможность для прихода в равновесное состояние в течение по меньшей мере ночи. Некоторые краски подвергали тепловому старению при 50°С в течение различных периодов времени, обычно 10 или 30 дней.

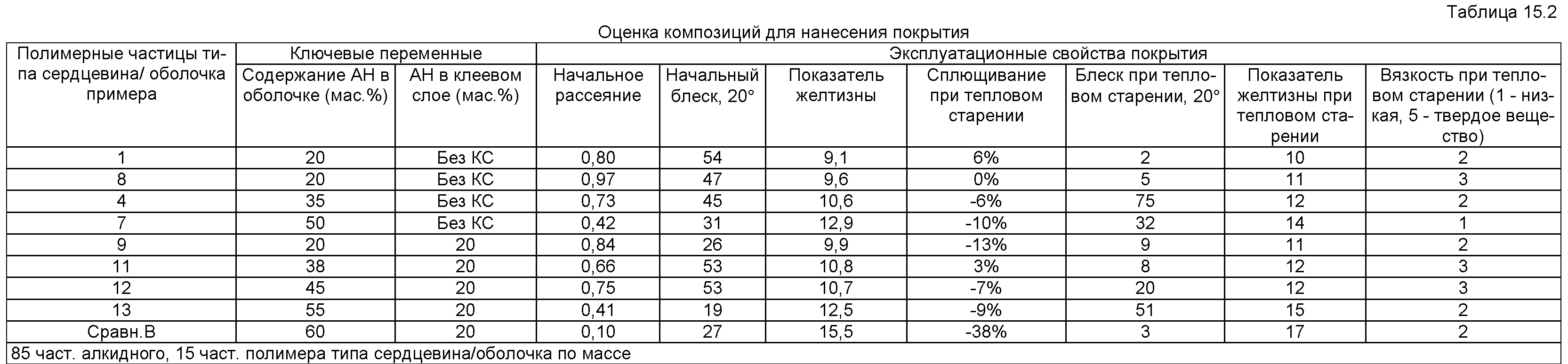

Пример 15 - Оценка композиций для нанесения покрытия.

Уменьшения толщины производили с использованием ракли Dow 7 мил по таблицам непрозрачности Leneta 5 С и давали возможность полностью высохнуть перед определением отражательной способности с помощью рефлектометра со шкалой цветового охвата 45°/0° Byk-Gardner. Фиксировали отражательную способность Y (Y). Толщину слоя таблицы и таблицу с нанесенным слоем определяли в милах с использованием электронного цифрового сравнивающего устройства Митутойо (Mitutoyo). Разницей результатов этих определений являлась толщина слоя (Т). Для расчета рассеяния красками, содержавшими полимерную частицу типа сердцевина/оболочка, на мил толщины слоя использовали следующее уравнение:

S=(Y/(100-Y))/T. Сплющивание при тепловом старении рассчитывали, основываясь на рассеянии до и после теплового старения. В таблице 15.1 композиция органической среды включала 97% ДУС/3% толуола по массе. В таблице 15.2 композиция органической среды включала 100% ДУС по массе.

Пример 16 - Расчетный параметр взаимодействия растворимостей

Пример: сополимер в бинарной растворителе Подстрочные индексы:

Полимер: Р для полимера или сополимера a, b и т.д. для отдельных мономеров

Растворитель: S для растворителя или смеси растворителей m, n и т.д. для индивидуальных растворителей

XPS в настоящем описании рассчитывали следующим образом: w обозначает массовую долю.

, где отдельные параметры взаимодействия определяют из:

,

где δi обозначает параметр растворимости Гильдебранда [(кал/см3)1/2] каждого индивидуального мономера или растворителя, а значение vo принимают равным 100 см /моль. Уравнение 1 может быть сжато до системы с небольшим числом мономеров или растворителей и равным образом могло бы быть расширено до включения их большего числа.

Параметры растворимости содержатся, например, в работе "Polymer Handbook", издание 4-ое, издатели J. Brandrup, E.H. Immergut и E.A. GruIke, John Wiley и Sons; 1999. раздел VII/сс.688-711

Значения Гильдебранда для растворителей фирмы Exxon (Solvesso 100, Solvesso 150 и Solvesso 200) рассчитывали по значению Каури для бутанола, содержащемуся в примечаниях к продуктам для этих материалов. Значения Гильдебранда рассчитывали по следующему уравнению:

Значение Гильдебранда = 0,020 KB+6,937

Реферат

Изобретение относится к композиции для нанесения покрытия, включающей органическую среду и полимерную частицу типа сердцевина/оболочка, сердцевина которой включает, когда становится сухой, по меньшей мере одну полость, а оболочка включает в виде полимеризованных звеньев от 18 до 50 мас.% в пересчете на массу оболочки мономера, выбранного из группы, включающей акрилонитрил, метакрилонитрил, акриламид, метакриламид и их смеси, и от 0,1 до 35 мас.% в пересчете на массу оболочки в виде полимеризованных звеньев полиэтиленовоненасыщенного мономера. Оболочка полимерной частицы типа сердцевина/оболочка характеризуется расчетным параметром взаимодействия оболочки/органической среды X>1,15. Описан также способ придания непрозрачности покрытиям. Технический результат - обеспечение эффективных уровней непрозрачности покрытий. 2 н. и 2 з.п. ф-лы, 18 пр., 11 табл.

Формула

(а) приготовление композиции, включающей органическую среду и полимерную частицу типа сердцевина/оболочка, упомянутая сердцевина которой включает, когда становится сухой, по меньшей мере одну полость, а упомянутая оболочка которой включает в виде полимеризованных звеньев от 18 до 50 мас.% в пересчете на массу упомянутой оболочки мономера, выбранного из группы, включающей акрилонитрил, метакрилонитрил, акриламид, метакриламид и их смеси, а также включает в виде полимеризованных звеньев от 0,1 до 35 мас.% в пересчете на массу упомянутой оболочки полиэтиленовоненасыщенного мономера и характеризуется расчетным параметром взаимодействия оболочки/органической среды Xps>1,15;

(б) нанесение упомянутой композиции на подложку и (в) сушка или предоставление упомянутой нанесенной композиции возможности сохнуть.

Документы, цитированные в отчёте о поиске

Акрил-силиконовые гибридные модификаторы ударной вязкости, способ их получения и содержащие их композиции на основе винилхлоридной смолы

Комментарии