Соединительный узел - RU2529293C2

Код документа: RU2529293C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для соединения отрезков трубы. Оно особенно применимо, но не ограничено, к способу и устройству для соединения отрезков вторично заключенной пластмассовой трубы, включающей колена, Т-образные соединения и другие стыки.

Предпосылки к созданию изобретения

Трубы, изготовленные из пластмассы, широко используются в промышленности и в строительстве. В настоящее время во многих применениях используются трубы, изготовленные не из металла, а из пластмасс, таких как полиэтилен и полипропилен. Одним из таких применений является трубопровод, используемый в нефтяных установках, таких как заправочные терминалы станций технического обслуживания автомобилей.

В конструкции установок для заправки нефтепродуктами, например, считается крайне важным сдерживать и обнаруживать любые утечки нефтяного или дизельного топлива из подземных труб, которые соединяют один или более резервуаров для хранения с раздаточными насосами в установке. Для этой цели многие существующие конструкции заправочных терминалов используют вторичную защитную оболочку. Это предусматривает заключение каждой подводящей трубы в соответствующую вторичную защитную трубу, которая необязательно уплотнена на ее концах с топливоподающими трубами. Вторичная защитная труба предотвращает протечки из топливоподающей трубы в окружающую среду, одновременно обеспечивая средство для перемещения вытекающего топлива в удаленное чувствительное устройство, и позволяет использовать оборудование для непрерывного контроля утечек.

Хотя прилагаются всевозможные усилия для того, чтобы избежать наличия стыковых соединений в подземном подводящем трубопроводе, кроме как внутри камер смотровых колодцев и отстойников, в некоторых случаях данные стыковые соединения не могут быть устранены. Такие стыковые соединения обычно образуют при помощи специальных фитингов, а соединения выполняют с использованием соединительной композиции на химической основе или посредством электрофузионной сварки. Хотя во многих применениях последняя технология является предпочтительной, необходимо понимать, что любые обычные или еще разрабатываемые методы соединения пластмассовых элементов могут быть использованы для соединения различных частей соединительных элементов и соединительных узлов друг с другом, включая использование методов типа болта и прокладки. Хотя технологии и элементы настоящего изобретения будут описаны в основном в отношении электрофузионных соединительных элементов и электрофузионных соединительных узлов, настоящее изобретение относится и работает одинаково эффективно с неэлектрофузионными элементами, узлами и технологиями для соединения различных пластмассовых элементов.

В обычных пластмассовых трубопроводных системах с одной защитной оболочкой последовательные отрезки пластмассовой трубы соединяют встык с использованием так называемых электрофузионных или сварных муфт, которые обычно содержат короткие пластмассовые трубки с пазами на каждом конце, имеющими внутренние диаметры, приспособленные для размещения концов соответствующих труб в плотной скользящей посадке и включающими обмотки для нагревания электрическим сопротивлением. Таким образом, два смежных отрезка трубы могут быть соединены встык посредством вставки концов смежных труб в такую электрофузионную муфту с противоположных концов с последующим пропусканием электрического тока через нагревательные обмотки, для того чтобы сплавить внутренние поверхности электрофузионной муфты с примыкающими внешними поверхностями вставленных концов труб, тем самым приваривая концы труб к электрофузионной муфте для образования герметичного соединения.

Обычные электрофузионные муфты требуют, по меньшей мере, двух электрических выводных соединений на их внешней поверхности. Для того чтобы подсоединить соединительную муфту к агрегату электрофузионной сварки, данные электрические соединители, которые обычно выполнены в виде прочных металлических выводов, окруженных пластмассовым кожухом. Поэтому данные электрические соединители сильно выступают из поверхности основного корпуса электрофузионной муфты. Кроме того, корпус самой электрофузионной муфты имеет конечную толщину. Стенки данных муфт должны быть относительно толстыми, по меньшей мере, такими же толстыми, как и стенки трубы, которую они должны соединять. Важно, чтобы данные электрофузионные муфты не деформировались во время процесса электроплавления. Необходимо также понимать, что электрофузионные муфты размещаются на внешней поверхности секций трубы, которые они должны соединять. Вследствие внешнего расположения электрофузионной муфты, толщина корпуса самой электрофузионной муфты и выступающих электрических соединителей, эффективный внешний диаметр трубопровода в зоне муфты значительно больше внешнего диаметра самой трубы.

Когда данные соединения выполняют в первичной трубе, это вызывает проблему, связанную с определением размера соответствующей вторичной трубы. Одно решение состоит в том, чтобы установить размер вторичной трубы таким образом, чтобы ее внутренний диаметр был достаточно большим, для того чтобы разместить электрофузионную муфту (муфты), соединяющую первичную трубу. Данное решение обеспечивает минимальное количество электрофузионных соединений, требующихся во вторичной трубе, однако является дорогим по материалам, поскольку используется вторичная труба значительно большего диаметра по сравнению с тем, который был бы необходим для заключения первичной трубы без каких-либо соединений.

Другим решением является использование вторичной трубы, которая размещается в плотной посадке вокруг первичной трубы, и затем использование ряда расширяющих и сужающих элементов для увеличения эффективного внутреннего диаметра вторичной трубы в зоне любых соединений первичной трубы. В данном решении имеется ряд проблем. Например, очевидно, что желательно иметь минимальное количество таких соединений. При таком решении потребуется минимум четыре отдельные электрофузионные соединения. Данное решение также является дорогим по количеству необходимых отдельных элементов. Кроме того, желательно, если различные элементы вторичной муфты удерживаются в стороне, при этом находясь в своих надлежащих относительных положениях, пока соединяют и проверяют первичную трубу. Это может быть затруднительным в условиях рабочего участка.

С целью уменьшения количества элементов, связанных с соединением вторичной защитной трубы, и упрощения установки соединения, в ЕР1,062,454 В1 и ЕР1,004,810 В1 было предложено использование муфты, которая выполнена с возможностью соединения секций вторичной защитной трубы на одном этапе сварки. Оба документа раскрывают муфту для секции вторичной защитной трубы. Муфта содержит одностенный корпус, содержащий паз на его внутренней поверхности, а также канал, проходящий через него. Размещение паза на внутренней поверхности корпуса означает, что как внутренняя, так и наружная трубы секций вторичной защитной трубы могут быть зафиксированы в требуемом положении относительно внутренних поверхностей корпуса посредством электрофузионной сварки. Наличие канала в корпусе означает, что непрерывность промежуточного пространства между отдельными секциями вторичной защитной трубы сохраняется по всей длине трубы и через муфты. Хотя трубные муфты вторичной защитной трубы, без необходимости переходных элементов, одностенный характер такой муфты означает, что если в стенках муфты возникает разрыв или повреждение, неизбежно происходит утечка текучей среды, содержащейся внутри трубопроводной системы, обусловленная одностенным характером муфты.

Другой существенный недостаток муфт данного типа заключается в том, что они не позволяют соединять и проверять первичные трубы перед тем, как осуществляется соединение вторичной трубы.

Другой тип электрофузионной муфты, выполненный с возможностью размещения как первичных, так и вторичных труб, описан в ЕР1,787,055 (Glynwed Pipe Systems Ltd.). Муфты сложной формы, описанные в данном документе, являются не только дорогими в изготовлении вследствие их сложной конструкции, но и требуют расширяющих/сужающих соединительных элементов для осуществления уплотнительного узла вокруг вторичной трубы.

Таким образом, существует потребность в простой, удобной в изготовлении муфте для использования вокруг обычной муфты первичной трубы, коленчатой или тройниковой.

Сущность изобретения

В соответствии с первым аспектом настоящего изобретения создан соединительный элемент, содержащий первый конец и второй конец, причем упомянутый соединительный элемент содержит продольную ось между первым концом и вторым концом, причем первый конец элемента включает в себя первый трубчатый участок, имеющий первый внутренний диаметр, приспособленный для образования скользящей посадки с первой секцией трубы, и первое уплотнительное средство, выполненное так, что первый конец может быть уплотнен при использовании с первой секцией трубы; при этом второй конец имеет второй диаметр или площадь поперечного сечения, который больше, чем первый диаметр, и при этом второй конец включает в себя концевую поверхность, причем концевая поверхность представляет собой плоскость, по существу не перпендикулярную относительно, или смещенную от, продольной оси элемента, причем второй конец дополнительно включает в себя зону совмещения. Два данных элемента могут быть использованы для образования соединения во вторичной трубе и могут быть сдвинуты в сторону, в то время когда выполняют и проверяют аналогичное соединение в первичной трубе.

Предпочтительно, зона совмещения включает в себя фланец.

Предпочтительно, зона совмещения продолжается из концевой поверхности.

Фланец может проходить радиально от плоскости концевой поверхности для образования кольцевого участка или кольца. В данном варианте осуществления концевая поверхность может включать и зону совмещения, и соответственно фланец, так что фланец является продолжением концевой поверхности, и концевая поверхность представляет собой фланец, который совмещается с фланцем другого элемента. Поверхности фланцев двух элементов выполнены с возможностью совмещения для образования соединения. Данный вариант осуществления также является предпочтительным, поскольку два элемента, выполненные в одном варианте осуществления, могут представлять собой одинаковые зеркальные отражения, что означает, что для формования двух элементов, необходимых для образования муфты, потребуется только одна пресс-форма.

В альтернативном варианте осуществления фланец может продолжаться аксиально из плоскости концевой поверхности для образования цилиндрического участка или кольца. В данном варианте осуществления один соединительный элемент будет содержать фланец, который образует паз, а другой соединительный элемент будет содержать фланец, который образует буртик. При этом фланцевый цилиндрический участок с пазом имеет больший диаметр по сравнению с фланцевым цилиндрическим участком с буртиком, так что когда два элемента совмещают, чтобы образовать соединение, фланцевый участок с буртиком размещается в плотной скользящей посадке внутри фланцевого участка с пазом. Возможно, что паз и буртик представляют собой одинарные фланцы, или возможно, что паз представляет собой двойной фланец, и буртик расположен в плотной скользящей посадке внутри двойного фланца. Возможно также, что фланец с пазом и фланец с буртиком проходят не перпендикулярно радиально от концевой поверхности, а могут быть расположены под дополнительными углами в конической или скошенной конструкции, так что фланец с буртиком легко центрируется и размещается внутри фланца с пазом. Данный вариант осуществления также является предпочтительным, поскольку два элемента имеют объединенный способ соединения двух элементов и будут оставаться в надлежащем положении без необходимости зажимов, подобно тому, как требуется в радиально-упорных фланцах, описанных выше.

Предпочтительно, соединительный элемент дополнительно содержит второе уплотнительное средство, приспособленное для уплотнения при использовании соединительного элемента с каким-либо другим соединительным элементом.

Предпочтительно, концевая поверхность на втором конце элемента представляет собой плоскость, расположенную под углом, равным по существу 45°, относительно продольной оси элемента. Однако необходимо понимать, что данный угол может быть изменен проектировщиком в зависимости от требуемого угла между соединяемыми трубами и пространства внутри соединительного элемента, необходимого для осуществления и проверки соединения в первичной трубе. Например, если угол между соединяемыми трубами должен быть равен 45°, то концевые поверхности будут расположены под углом 22,5° относительно плоскости, перпендикулярной продольной оси элемента.

Кроме того, угол наклона концевой поверхности на двух соединительных элементах необязательно одинаковый. Цель соединительных элементов и соединительного узла достигнута, если сумма данных углов представляет собой требуемый угол между двумя соединяемыми трубами.

Предпочтительно, упомянутый элемент является преимущественно трубчатым по конфигурации.

Предпочтительно, диаметр, внутренний диаметр или внутренняя площадь поперечного сечения второго конца, больше, чем диаметр первого конца. Это обеспечивает пространство для размещения фитинга вокруг первичной трубы.

Предпочтительно, первый конец расположен в плоскости, по существу перпендикулярной продольной оси элемента.

В другом предпочтительном варианте осуществления упомянутый элемент дополнительно включает третий конец, причем третий конец элемента включает дополнительный трубчатый участок, имеющий внутренний диаметр, приспособленный для образования скользящей посадки с секцией трубы, причем упомянутый элемент дополнительно включает третье уплотнительное средство, выполненное так, что третий конец при использовании может быть уплотнен с третьей секцией трубы. Данная конструкция обеспечивает Т-образное соединение.

Предпочтительно, второй конец является некруглым в поперечном сечении и, более предпочтительно, второй конец является по существу овальным по форме.

Термин «уплотнительное средство» следует рассматривать как включающий все известные и еще разрабатываемые способы уплотнения пластмасс. Он включает термическую сварку с использованием как внутренних, так и внешних нагревательных источников, встроенных или отдельных нагревательных элементов, ультразвуковую сварку, сварку трением, химическую сварку и адгезивы. Данный перечень не должен рассматриваться как полный и предназначен для иллюстрации очень широкого круга методов, которые могут быть использованы для уплотнения/стыка соединительных элементов друг с другом и для уплотнения соединительных элементов с соединяемыми трубами.

Предпочтительно, уплотнительное средство выбирается из группы, включающей:

(i) электрофузионный нагревательный элемент и соответствующие электрические выводные соединения;

(ii) сцепление или сварной шов, включая химическое сцепление или сварной шов, ультразвуковой сварной шов или термический сварной шов;

(iii) уплотняющую прокладку в сочетании с зажимным средством, например, множеством болтов;

или их сочетание.

В соответствии со вторым аспектом настоящего изобретения предоставляется соединительный узел, включающий два соединительных элемента, которые определены в настоящем изобретении, причем элементы уплотнены вместе, зона совмещения с зоной совмещения, так что концевые поверхности двух элементов при использовании являются по существу параллельными.

Предпочтительно, зона совмещения включает в себя фланец.

Предпочтительно, зона совмещения проходит от концевой поверхности.

Фланец может проходить радиально от плоскости концевой поверхности, чтобы образовать кольцевой участок или кольцо. В данном варианте осуществления концевая поверхность может включать зону совмещения и соответственно фланец, так что фланец представляет собой продолжение концевой поверхности, и концевая поверхность представляет собой фланец, который совмещается с фланцем другого элемента. При этом поверхность фланцев двух элементов выполнена с возможностью совмещения для образования соединения. Данный вариант осуществления также является предпочтительным, поскольку два элемента, выполненные в одном варианте осуществления, могут быть одинаковыми зеркальными отражениями, что означает, что для формования обоих элементов, необходимых для образования муфты, потребуется только одна пресс-форма.

В альтернативном варианте осуществления фланец может проходить аксиально от плоскости концевой поверхности для образования цилиндрического участка или кольца. В данном варианте осуществления один соединительный элемент будет содержать фланец, который образует паз, а другой соединительный элемент будет содержать фланец, который образует буртик. При этом фланцевый цилиндрический участок с пазом имеет больший диаметр по сравнению с фланцевым цилиндрическим участком с буртиком, так что когда два элемента совмещают друг с другом, чтобы образовать соединение, фланцевый участок с буртиком размещается в плотной скользящей посадке внутри фланцевого участка с пазом. Возможно, что паз и буртик представляют собой одинарные фланцы, или возможно, что паз представляет собой двойной фланец, а буртик расположен в плотной скользящей посадке внутри двойного фланца. Возможно, что фланец с пазом и фланец с буртиком проходят не перпендикулярно радиально из концевой поверхности, а могут быть расположены под дополнительными углами в конической или скошенной конструкции, так что фланец с буртиком легко центрируется и размещается внутри фланца с пазом. Данный вариант осуществления также является предпочтительным, поскольку два элемента имеют объединенный способ соединения двух элементов и будут оставаться в надлежащем положении без необходимости зажимов, подобно тому, как требуется в радиально-упорных фланцах, описанных выше.

Предпочтительно, зона совмещения на одном из элементов включает в себя электрофузионный нагревательный элемент и электрические выводные соединения. В альтернативном варианте осуществления, в котором зона совмещения представляет собой фланец, который проходит радиально в плоскости концевой поверхности, электрофузионный нагревательный элемент расположен в поверхности фланца. В альтернативном варианте осуществления, в котором зона совмещения представляет собой фланец, который продолжается аксиально в плоскости концевой поверхности таким образом, что один соединительный элемент будет содержать фланец, который образует паз, а другой соединительный элемент будет содержать фланец, который образует буртик, электрофузионный нагревательный элемент расположен либо во внутренней фланцевой поверхности паза, либо во внешней фланцевой поверхности буртика.

Предпочтительно, концевая поверхность на втором конце каждого элемента находится в плоскости, расположенной под углом, равным по существу 45°, относительно продольной оси элемента, так что оба элемента приспособлены для соединения друг с другом посредством по существу параллельных концевых поверхностей как под углом 90°, так и под углом 180°.

Предпочтительно, предусмотрен первый соединительный элемент, содержащий первый конец и второй конец, включающий в себя концевую поверхность и зону совмещения, и второй соединительный элемент, содержащий первый конец, второй конец, включающий в себя концевую поверхность и зону совмещения, и третий конец, результирующее соединение имеет Т-образную форму.

Предпочтительно, угол наклона и расположение соответствующих концевых поверхностей обеспечивает доступ для образования Т-образного соединения в узле первичной трубы в пределах соединительного узла перед соединением противоположных концевых поверхностей на соединительном узле.

Предпочтительно, концевые поверхности двух элементов являются неплоскими, причем каждая концевая поверхность включает первый участок концевой поверхности и второй участок концевой поверхности, причем оба участка концевой поверхности расположены под углом друг к другу.

Предпочтительно, угол между двумя участками концевой поверхности равен по существу 90°.

Предпочтительно, соединительный узел содержит третий соединительный элемент, причем третий соединительный элемент включает трубчатый участок, на одном конце имеющий внутренний диаметр, приспособленный для образования скользящей посадки с секцией трубы, и уплотнительное средство, так что данный конец при использовании может быть уплотнен с секцией трубы, причем третий элемент дополнительно включает концевую поверхность и зону совмещения, причем зона совмещения приспособлена для уплотнения при использовании с зонами совмещения на других двух элементах, и предпочтительно, концевая поверхность на третьем элементе является по существу плоской.

Предпочтительно, концевая поверхность на третьем элементе включает в себя первый участок концевой поверхности и второй участок концевой поверхности, причем оба участка концевой поверхности расположены под углом друг к другу.

Предпочтительно, первый и второй участки концевой поверхности на третьем соединительном элементе расположены под углом, равным по существу 90°, друг к другу.

Предпочтительно, соединительный узел включает в себя два соединительных элемента согласно настоящему изобретению и дополнительно включает третий соединительный элемент, содержащий первый конец, включающий трубчатый участок, имеющий внутренний диаметр, приспособленный для образования скользящей посадки с третьей секцией трубы, и второй конец, содержащий концевую поверхность и зону совмещения, причем упомянутый соединительный узел дополнительно включает в себя четвертый элемент, который содержит три концевые поверхности и зоны совмещения, причем каждая из данных трех зон совмещения имеет такие размеры, форму и ориентацию, чтобы совмещаться с соответствующими зонами совмещения на других трех элементах и образовать по существу герметичное уплотнение с ними.

Предпочтительно, уплотнительное средство содержит электрофузионный нагревательный элемент (элементы) и соответствующие электрические выводные соединения.

В соответствии с третьим аспектом настоящего изобретения предоставляется электрофузионный соединительный элемент, содержащий первый конец и второй конец, причем упомянутый соединительный элемент содержит продольную ось между первым концом и вторым концом, причем первый конец элемента включает в себя первый трубчатый участок, имеющий первый внутренний диаметр, приспособленный для образования скользящей посадки с первой секцией трубы, причем первый конец дополнительно включает в себя электрофузионный нагревательный элемент и электрические выводные соединения, так что первый конец при использовании может быть соединен посредством электроплавления с упомянутой первой секцией трубы; при этом второй конец имеет второй внутренний диаметр или внутреннюю площадь поперечного сечения, который больше чем первый внутренний диаметр, причем второй конец включает в себя концевую поверхность, причем концевая поверхность находится в плоскости, по существу неперпендикулярной относительно, или смещенной от, продольной оси элемента, при этом второй конец дополнительно включает в себя зону совмещения. Данная конструкция позволяет использовать два соединительных элемента совместно в качестве электрофузионной муфты, чтобы образовать колено или образовать линейное соединение, внутренняя емкость которого является достаточно большой, чтобы разместить муфту первичной трубы без необходимости каких-либо других расширяющих/сужающих соединительных элементов.

Предпочтительно, зона совмещения включает в себя фланец.

Предпочтительно, зона совмещения проходит от концевой поверхности.

Фланец может проходить радиально от плоскости концевой поверхности для образования кольцевого участка или кольца. В данном варианте осуществления концевая поверхность может включать в себя зону совмещения и соответственно фланец, так что фланец представляет собой продолжение концевой поверхности, и концевая поверхность представляет собой фланец, который совмещается с фланцем другого элемента. Поверхность фланцев двух элементов выполнена с возможностью совмещения для образования соединения. Данный вариант осуществления также является предпочтительным, поскольку два элемента, выполненные в одном варианте, могут представлять собой одинаковые зеркальные отражения, что означает, что для формования двух элементов, необходимых для образования муфты, потребуется только одна пресс-форма.

В альтернативном варианте осуществления фланец может продолжаться аксиально из плоскости концевой поверхности для образования цилиндрического участка или кольца. В данном варианте осуществления один соединительный элемент будет содержать фланец, который образует паз, и другой соединительный элемент будет содержать фланец, который образует буртик. Фланцевый цилиндрический участок с пазом имеет больший диаметр по сравнению с фланцевым цилиндрическим участком с буртиком, так что когда оба элемента совмещают друг с другом, чтобы образовать муфту, фланцевый участок с буртиком находится в плотной скользящей посадке внутри фланцевого участка с пазом. Возможно, что паз и буртик представляют собой одиночные фланцы, или возможно, что паз представляет собой двойной фланец и буртик находится в плотной скользящей посадке внутри двойного фланца. Возможно также, что фланец с пазом и фланец с буртиком проходят не перпендикулярно радиально от концевой поверхности, а могут быть расположены под дополнительными углами в конической или скошенной конструкции, так что фланец с буртиком легко центрируется с фланцем с пазом и расположен внутри него. Данный вариант осуществления также является предпочтительным, поскольку два элемента имеют объединенный способ соединения двух элементов и будут оставаться в надлежащем положении без необходимости зажимов, подобно тому, как требуется в радиально-упорных фланцах, описанных выше.

Предпочтительно, зона совмещения на втором конце элемента включает в себя электрофузионный нагревательный элемент и электрические выводные соединения. Это позволяет использовать один элемент, содержащий электрофузионный нагревательный элемент, в сочетании с другим элементом без такого нагревательного элемента, для образования электрофузионной муфты. Важным признаком изобретения является то, что только одна сторона пары зон совмещения должна содержать электрофузионный нагревательный элемент. Однако необходимо понимать, что если зона совмещения является неплоской и соответственно образована из двух или более участков зон совмещения, которые пересекаются под углом, отличающимся от прямого угла, то только один из участков зоны совмещения может включать в себя электрофузионный нагревательный элемент, а не вся зона совмещения.

В альтернативном варианте осуществления, в котором зона совмещения представляет собой фланец, который проходит радиально в плоскости концевой поверхности, электрофузионный нагревательный элемент расположен в поверхности фланца. В альтернативном варианте осуществления, в котором зона совмещения представляет собой фланец, который проходит аксиально в плоскости концевой поверхности, так что один соединительный элемент будет содержать фланец, который образует паз, а другой соединительный элемент будет содержать фланец, который образует буртик, электрофузионный нагревательный элемент расположен либо во внутренней фланцевой поверхности паза, либо во внешней фланцевой поверхности буртика.

Предпочтительно, концевая поверхность на втором конце элемента находится в плоскости, расположенной под углом, равным по существу 45°, относительно продольной оси элемента. Использование двух элементов, расположенных под углом 45°, обеспечивает изгиб под углом от 0° до 90°, причем изгиб под углом 0° представляет собой линейное соединение.

В другом предпочтительном варианте осуществления концевая поверхность представляет собой плоскость, расположенную под углом, равным по существу 22,5°, относительно продольной оси. Два таких элемента обеспечивают изгиб под углом 45°. Необходимо понимать, что может быть использован любой другой пригодный угол в пределах от 0° до 90°, который требуется для обеспечения необходимого угла изгиба.

Предпочтительно, элемент является преимущественно трубчатым по конфигурации. Очевидно, что концевые поверхности соответствующих соединительных элементов выполнены так, что два таких элемента могут соединяться друг с другом, обеспечивая требуемый угол изгиба или линейное соединение.

Предпочтительно, внутренний диаметр или внутренняя площадь поперечного сечения, второго конца больше, чем диаметр первого конца, таким образом обеспечивая пространство внутри собранной муфты для других сварных муфт.

Предпочтительно, первый конец находится в плоскости, по существу перпендикулярной продольной оси элемента. Данная форма является обычной формой для конца сварной муфты.

Предпочтительно, упомянутый элемент дополнительно включает третий конец, причем третий конец элемента включает дополнительный трубчатый участок, имеющий внутренний диаметр, приспособленный для образования скользящей посадки с секцией трубы, причем третий конец включает в себя электрофузионный нагревательный элемент и электрические выводные соединения, так что третий конец при использовании может быть соединен посредством электроплавления с упомянутой третьей секцией трубы. Данное сочетание элементов может быть использовано для образования Т-образного соединения.

Предпочтительно, второй конец является некруглым в поперечном сечении и, более предпочтительно, второй конец является по существу овальным по форме.

В соответствии с четвертым аспектом настоящего изобретения предоставляется электрофузионный соединительный узел, включающий в себя два электрофузионных соединительных элемента согласно настоящему изобретению, причем элементы выполнены с возможностью сцепления друг с другом, зона совмещения с зоной совмещения, так что при использовании концевые поверхности двух соединительных элементов являются по существу параллельными.

Предпочтительно, зона совмещения включает в себя фланец.

Предпочтительно, зона совмещения проходит от концевой поверхности.

Фланец может проходить радиально от плоскости концевой поверхности, чтобы образовать кольцевой участок или кольцо. В данном варианте осуществления концевая поверхность может включать в себя зону совмещения и соответственно фланец, так что фланец представляет собой продолжение концевой поверхности, и концевая поверхность представляет собой фланец, который совмещается с фланцем другого элемента. Поверхность фланцев двух элементов выполнена с возможностью совмещения для образования муфты. Данный вариант осуществления также является предпочтительным, поскольку два элемента, выполненные в одном варианте, могут представлять собой одинаковые зеркальные отражения, что означает, что для формования двух элементов, необходимых для образования муфты, потребуется только одна пресс-форма.

В альтернативном варианте осуществления фланец может продолжаться аксиально из плоскости концевой поверхности для образования цилиндрического участка или кольца. В данном варианте осуществления один соединительный элемент будет содержать фланец, который образует паз, а другой соединительный элемент будет содержать фланец, который образует буртик. При этом фланцевый цилиндрический участок с пазом имеет больший диаметр по сравнению с фланцевым цилиндрическим участком с буртиком, так что когда два элемента совмещают друг с другом, чтобы образовать муфту, фланцевый участок с буртиком размещается в плотной скользящей посадке внутри фланцевого участка с пазом. Возможно, что паз и буртик представляют собой одинарные фланцы или возможно, что паз представляет собой двойной фланец, а буртик расположен в плотной скользящей посадке внутри двойного фланца. Возможно, что фланец с пазом и фланец с буртиком продолжаются не перпендикулярно радиально из концевой поверхности, а могут быть расположены под дополнительными углами в конической или скошенной конструкции, так что фланец с буртиком легко центрируется и размещается внутри фланца с пазом. Данный вариант осуществления также является предпочтительным, поскольку два элемента имеют объединенный способ соединения двух элементов и будут оставаться в надлежащем положении без необходимости зажимов, подобно тому, как требуется в радиально-упорных фланцах, описанных выше.

Предпочтительно, зона совмещения на одном из элементов включает в себя электрофузионный нагревательный элемент и электрические выводные соединения. В альтернативном варианте осуществления, в котором зона совмещения представляет собой фланец, который проходит радиально в плоскости концевой поверхности, электрофузионный нагревательный элемент расположен в поверхности фланца. В альтернативном варианте осуществления, в котором зона совмещения представляет собой фланец, который продолжается аксиально в плоскости концевой поверхности, так что один соединительный элемент будет содержать фланец, который образует паз, а другой соединительный элемент будет содержать фланец, который образует буртик, электрофузионный нагревательный элемент расположен либо во внутренней фланцевой поверхности паза, либо во внешней фланцевой поверхности буртика.

Предпочтительно, концевая поверхность на втором конце каждого элемента находится в плоскости, расположенной под углом больше 0° и меньше 90° относительно продольной оси элемента.

Более предпочтительно, концевая поверхность на втором конце каждого элемента находится в плоскости, расположенной под углом, равным по существу 45°, относительно продольной оси элемента, так что оба элемента соединяются друг с другом как под углом 45°, так и под углом 180°.

Предпочтительно, электрофузинный соединительный узел включает в себя первый соединительный элемент, содержащий первый конец и второй конец, включающий в себя концевую поверхность и зону совмещения, и второй соединительный элемент, содержащий первый конец, второй конец, включающий в себя концевую поверхность и зону совмещения, и третий конец, при этом результирующее соединение имеет Т-образную форму.

Предпочтительно, угол наклона и расположение соответствующих концевых поверхностей обеспечивает доступ для образования Т-образного соединения в узле первичной трубы в пределах электрофузионного соединительного узла перед соединением посредством электроплавления противоположных зон совмещения на соединительном узле.

В альтернативном предпочтительном варианте осуществления концевые поверхности двух элементов являются неплоскими, причем каждая концевая поверхность включает в себя первый участок концевой поверхности и второй участок концевой поверхности, причем два участка концевой поверхности расположены под углом друг к другу.

В альтернативном предпочтительном варианте осуществления зоны совмещения двух элементов являются неплоскими, причем каждая зона совмещения включает в себя первый участок зоны совмещения и второй участок зоны совмещения, причем оба участка зоны совмещения расположены под углом друг к другу.

Предпочтительно, угол между двумя участками концевой поверхности равен по существу 90°.

Предпочтительно, угол между двумя участками зоны совмещения равен по существу 90°.

В предпочтительном варианте осуществления соединительный узел включает в себя третий электрофузионный соединительный элемент, причем данный третий элемент включает в себя трубчатый участок на одном конце, имеющий внутренний диаметр, приспособленный для образования скользящей посадки с секцией трубы, и электрофузионный нагревательный элемент и электрические выводные соединения, так что при использовании данный конец может быть соединен посредством электроплавления с секцией трубы, причем третий элемент дополнительно включает в себя на другом конце концевую поверхность и зону совмещения, причем зона совмещения приспособлена для соединения посредством электроплавления при использовании с участками зоны совмещения на других двух элементах.

Предпочтительно, концевая поверхность на третьем элементе является по существу плоской.

Предпочтительно, зона совмещения на третьем элементе является по существу плоской.

В альтернативном предпочтительном варианте осуществления концевая поверхность на третьем элементе включает в себя первый участок концевой поверхности и второй участок концевой поверхности, причем оба участка концевой поверхности расположены под углом друг к другу.

В альтернативном предпочтительном варианте осуществления зона совмещения на третьем элементе включает в себя первый участок зоны совмещения и второй участок зоны совмещения, причем оба участка зоны совмещения расположены под углом друг к другу.

Предпочтительно, первый и второй участки концевой поверхности на третьем соединительном элементе расположены под углом, равным по существу 90°, друг относительно друга.

Предпочтительно, первый и второй участки зоны совмещения на третьем соединительном элементе расположены под углом, по равным существу 90°, друг относительно друга.

В соответствии с другим вариантом осуществления настоящего изобретения предоставляется электрофузионный соединительный узел, включающий в себя два электрофузионнных соединительных элемента согласно настоящему изобретению и дополнительно включающий в себя третий и четвертый электрофузионные соединительные элементы, причем упомянутый третий электрофузионный соединительный элемент содержит первый конец, содержащий трубчатый участок, имеющий внутренний диаметр, приспособленный для образования скользящей посадки с третьей секцией трубы, и второй конец, включающий в себя концевую поверхность и зону совмещения, причем упомянутый четвертый элемент содержит три концевые поверхности и зоны совмещения, причем каждая из данных трех зон совмещения имеет такие размеры, форму и ориентацию, чтобы образовать по существу герметичное электрофузионное уплотнение с соответствующими зонами совмещения на других трех элементах.

Настоящее изобретение также относится к способам изготовления элементов и соединений, которые определены в данном документе, и способам образования трубопроводных систем, использующим такие элементы и муфты, а также к трубопроводным системам, выполненным таким образом.

Краткое описание чертежей

Изобретение будет описано ниже только в качестве примера со ссылкой на прилагаемые чертежи, в которых:

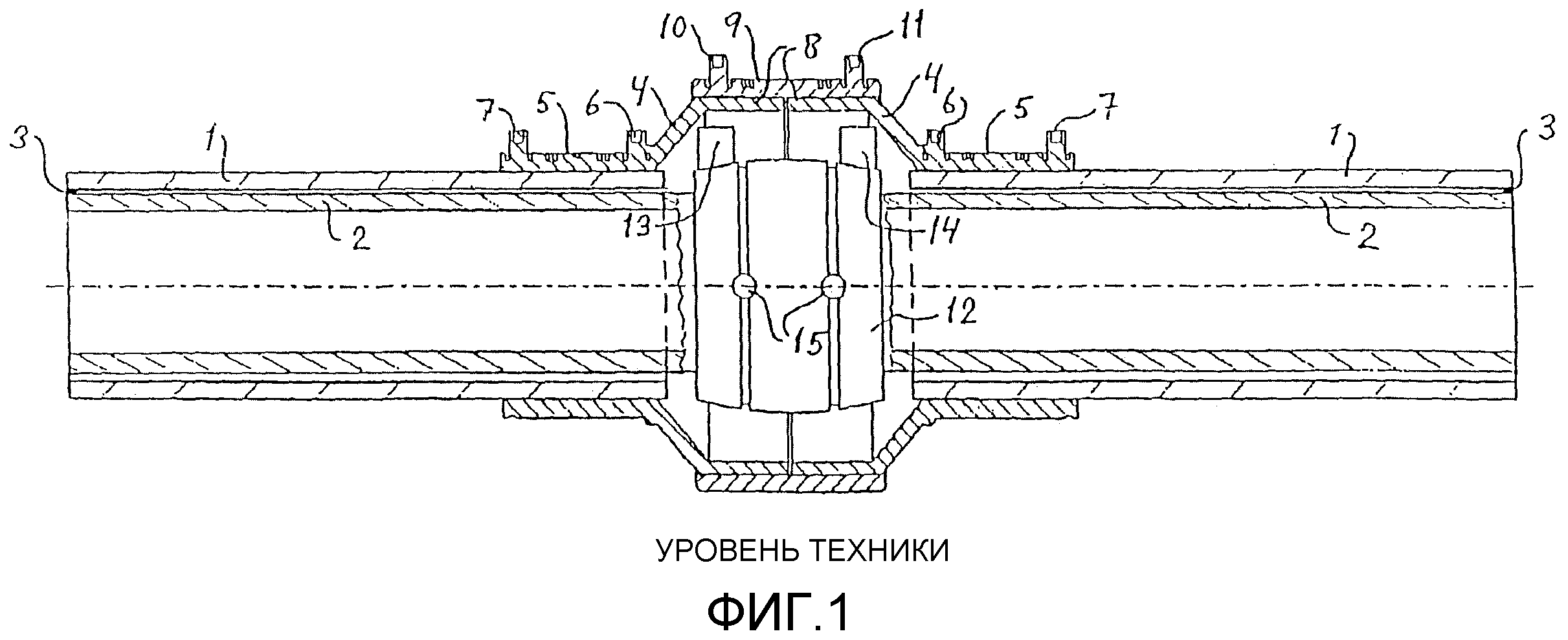

Фиг.1 изображает линейное соединение двух труб с вторичной защитной оболочкой с использованием обычных муфт;

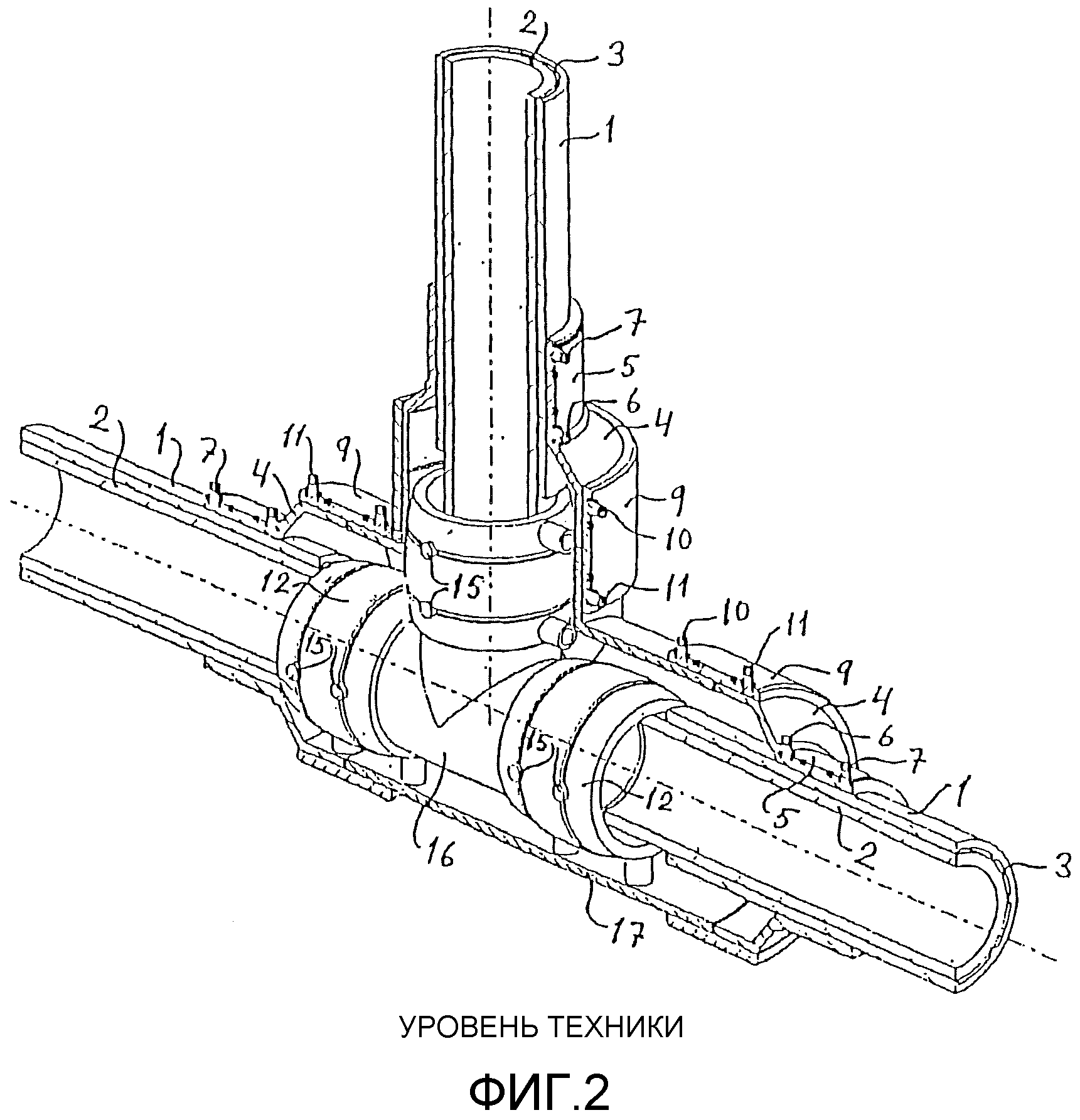

Фиг.2 изображает соединение двух труб с вторичной защитной оболочкой в Т-образной конфигурации с использованием обычных муфт;

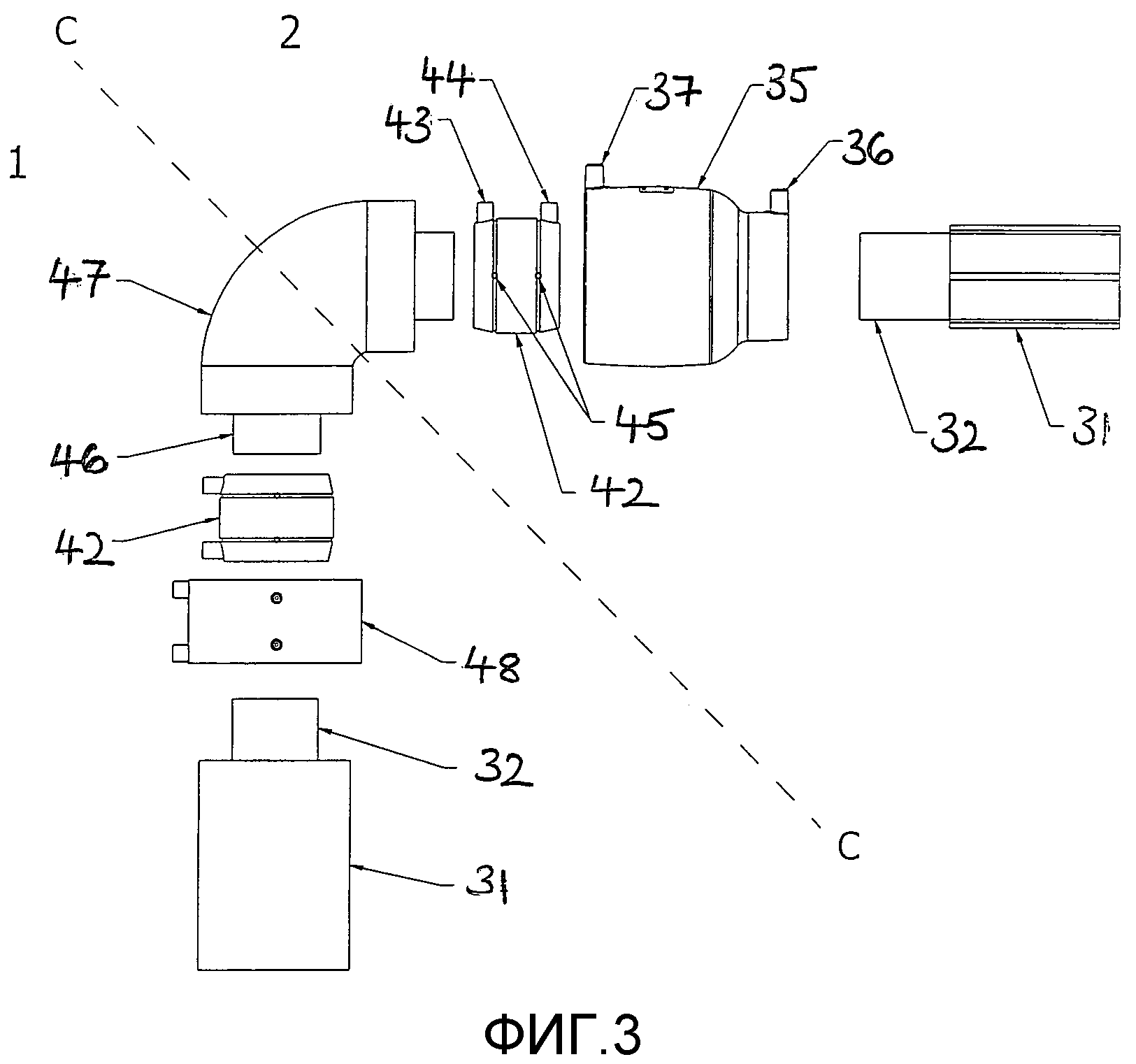

Фиг.3 изображает различные способы образования прямого колена в трубе с вторичной защитной оболочкой с использованием обычных муфт;

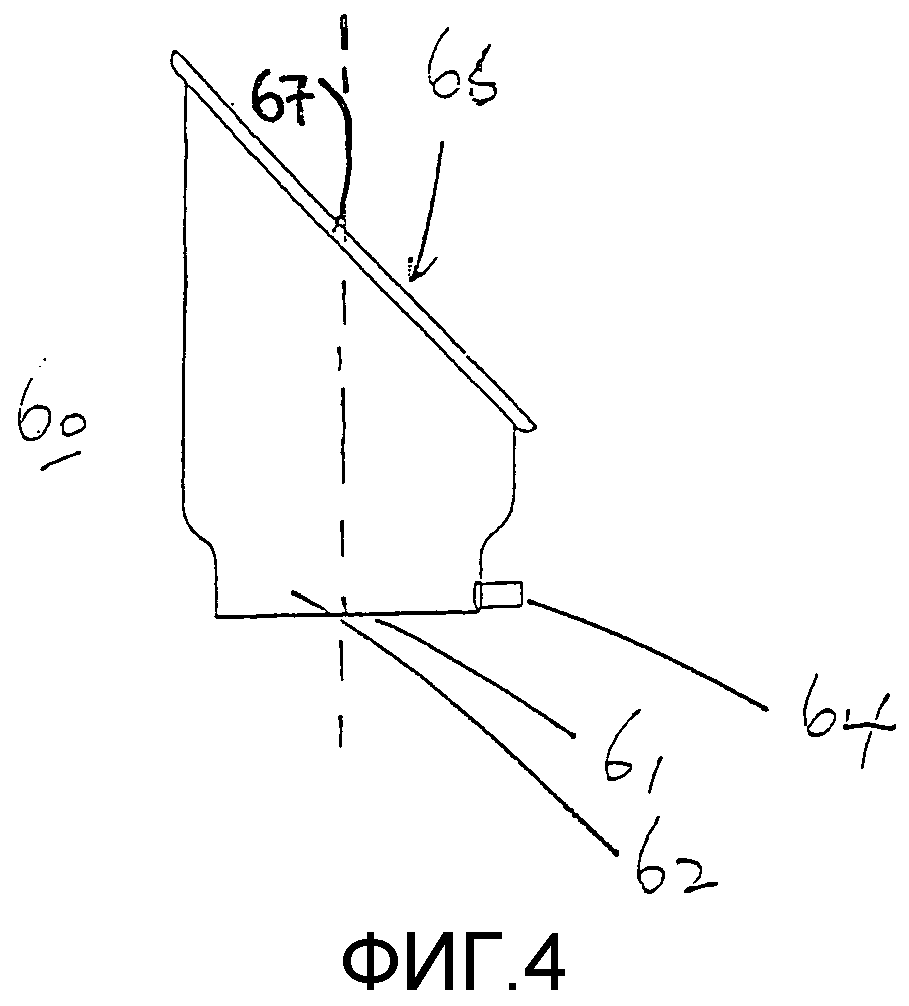

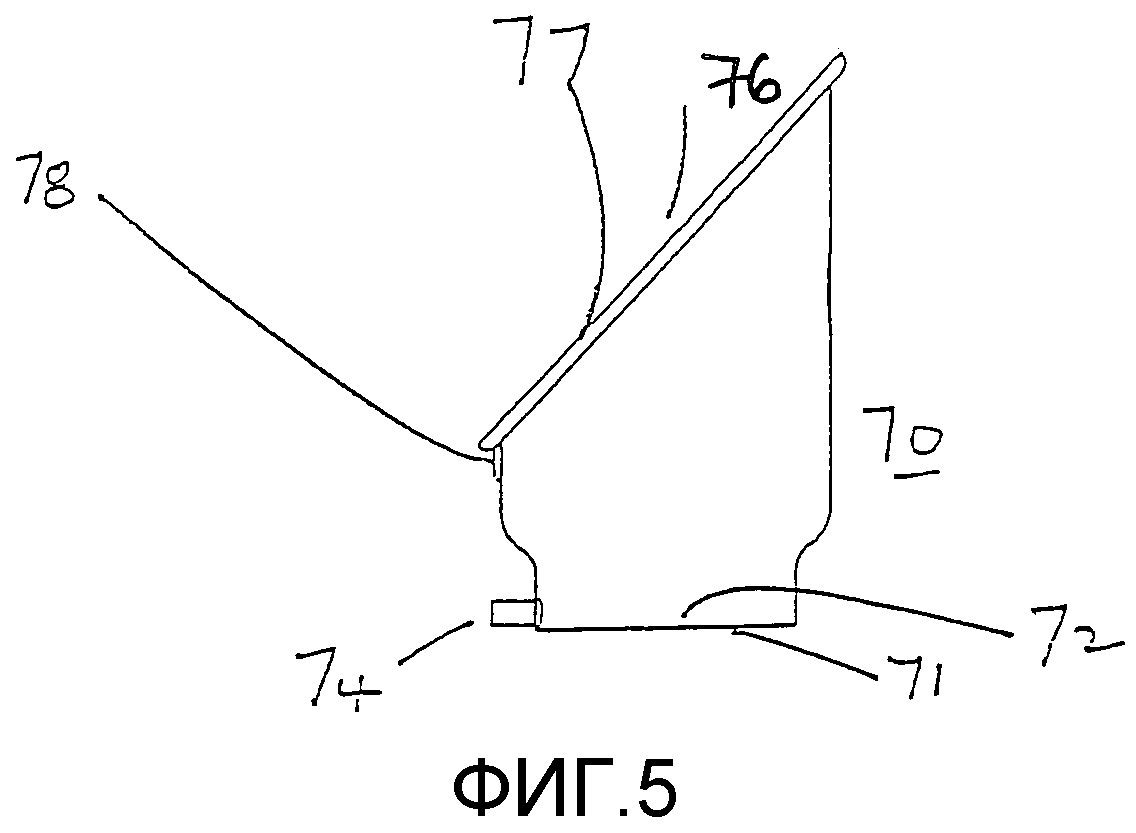

Фиг.4 и 5 показывают соединительный элемент в соответствии с первым вариантом осуществления настоящего изобретения;

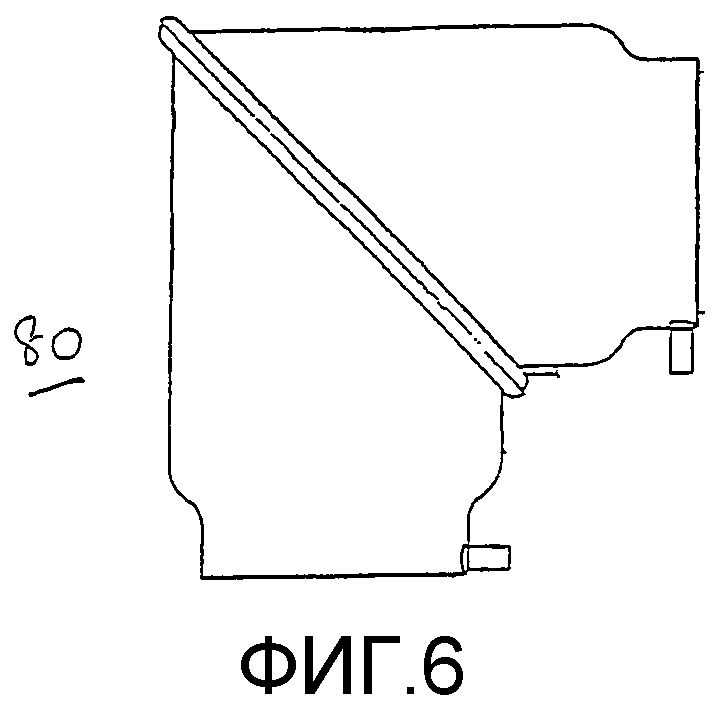

Фиг.6 показывает соединительные элементы, показанные на фиг.4 и 5, совмещенные друг с другом в конфигурации прямого колена.

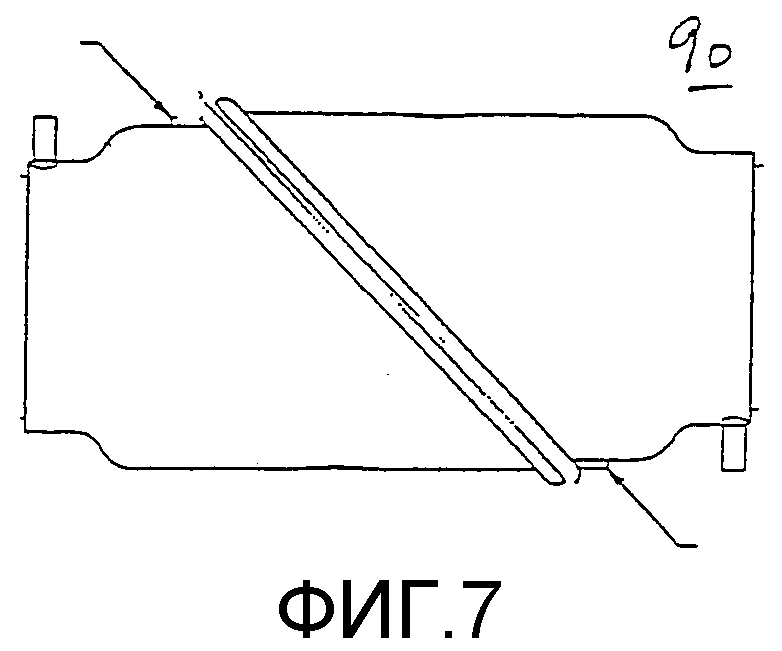

Фиг.7 показывает соединительные элементы, показанные на фиг.4 и 5, совмещенные друг с другом, в линейной конфигурации.

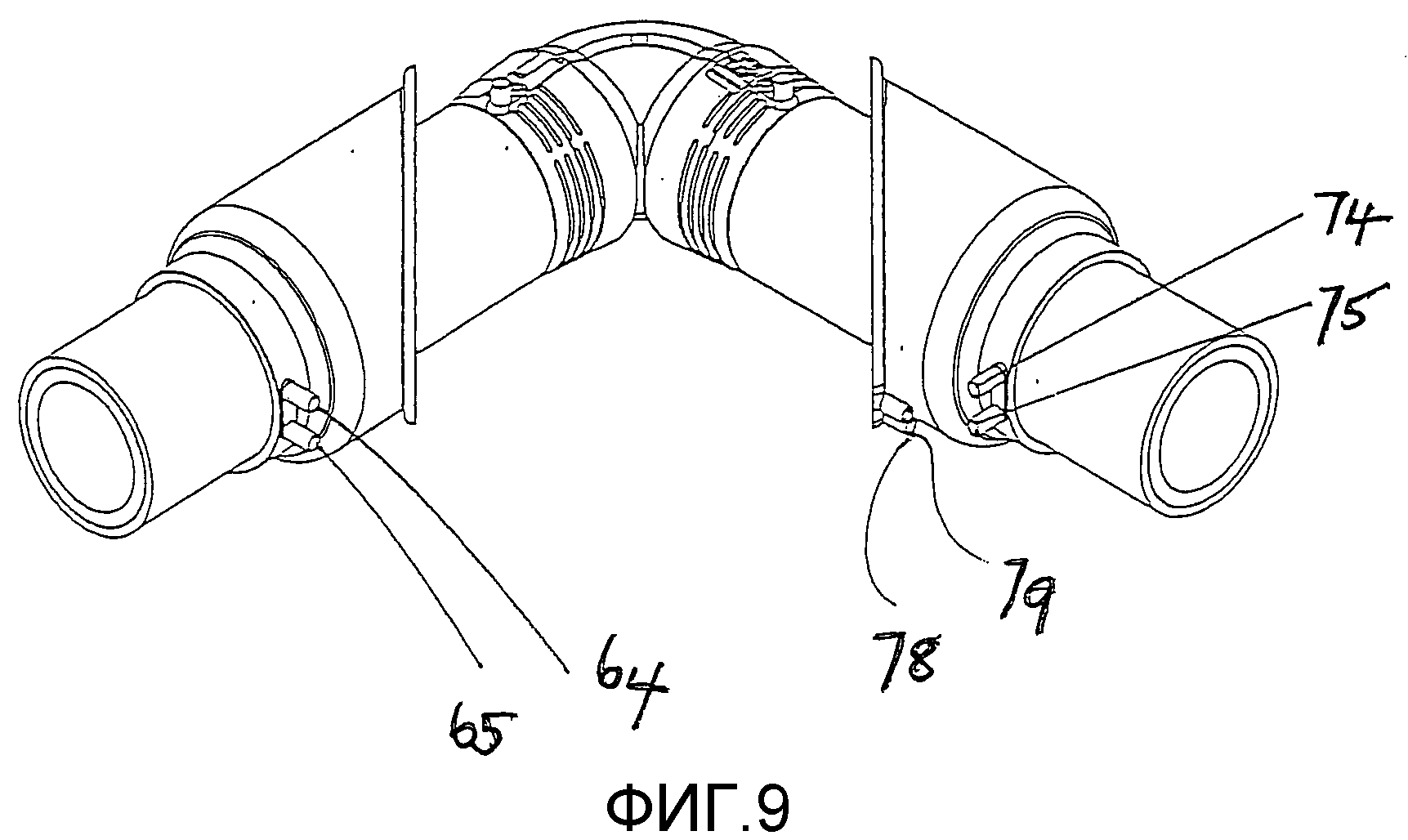

Фиг.8 и 9 изображают соединительные элементы, показанные на фиг.4 и 5, установленные вокруг прямого колена, в разомкнутом положении, для обеспечения сварки и проверки давления первичной прямой коленчатой муфты;

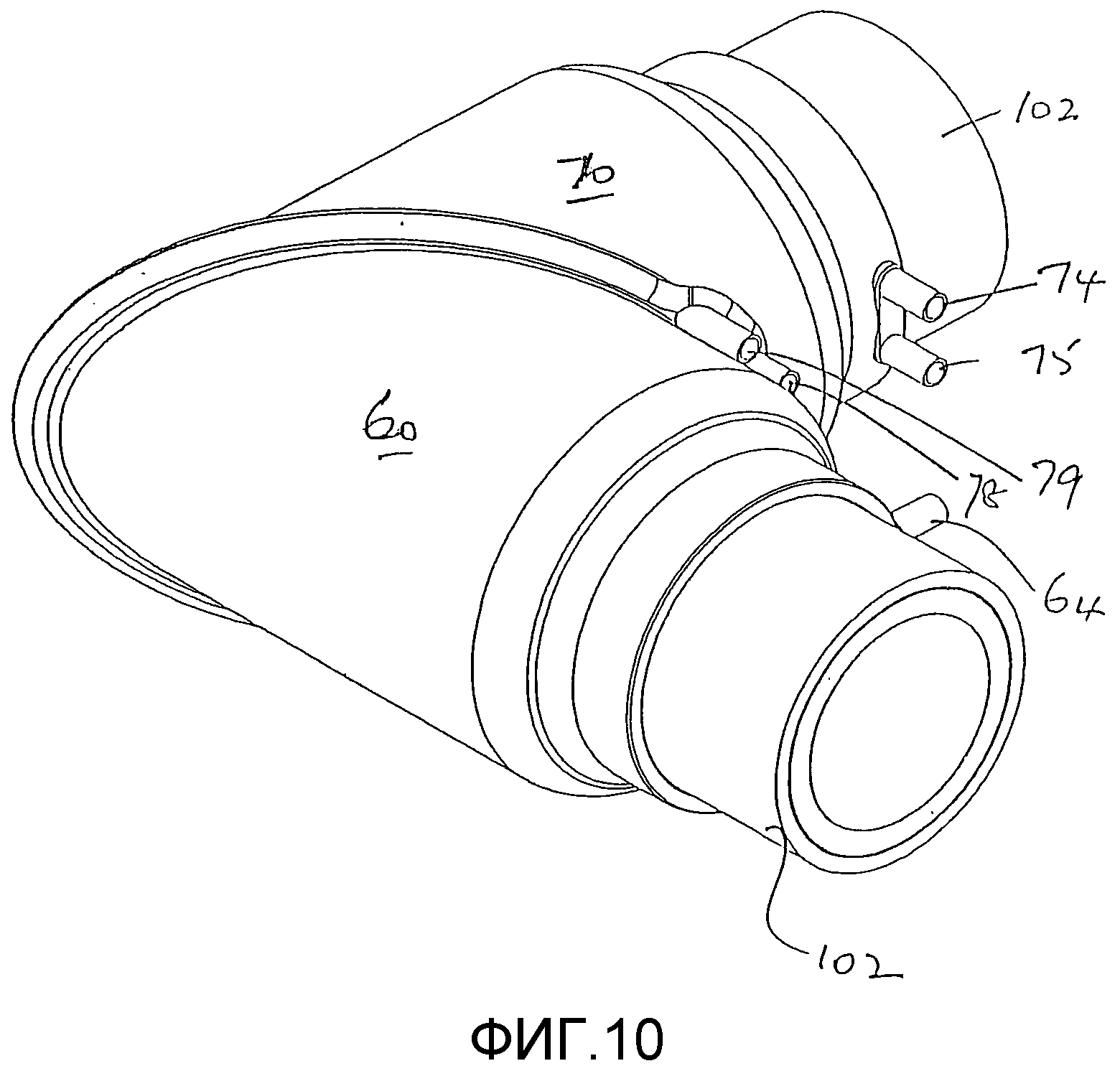

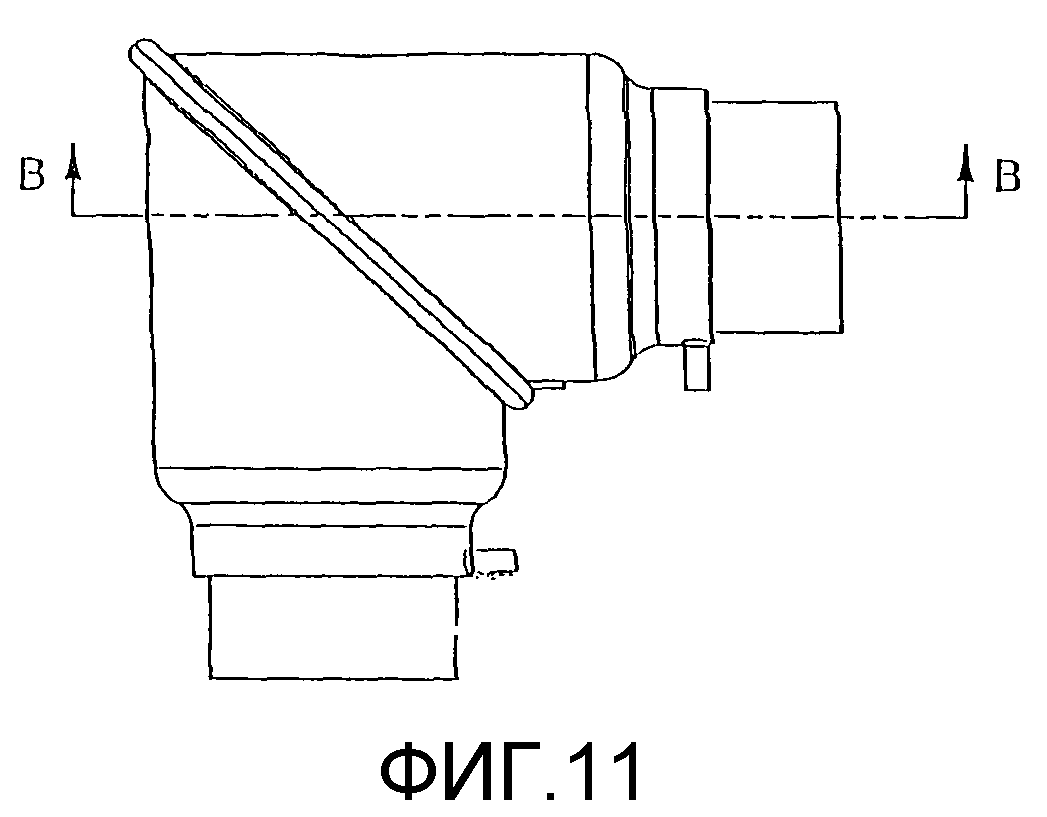

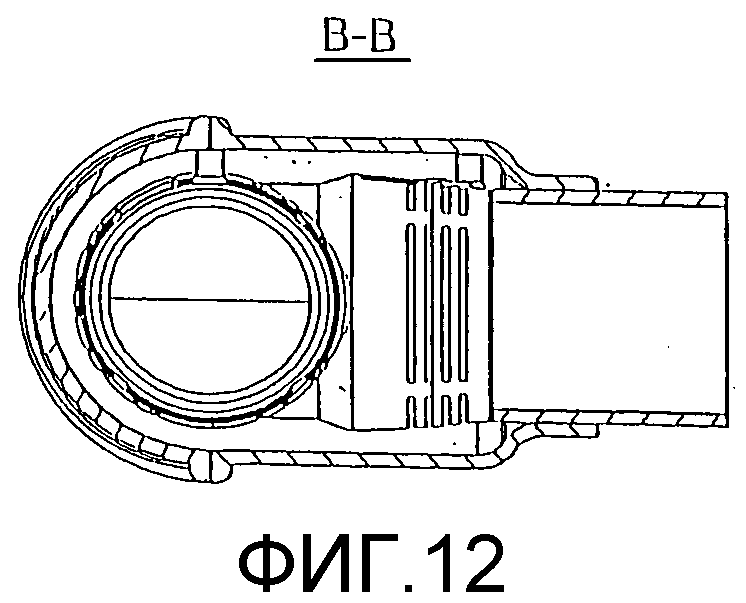

Фиг.10, 11 и 12 показывают соединительные элементы, показанные на фиг.8 и 9, в замкнутом или сваренном положении;

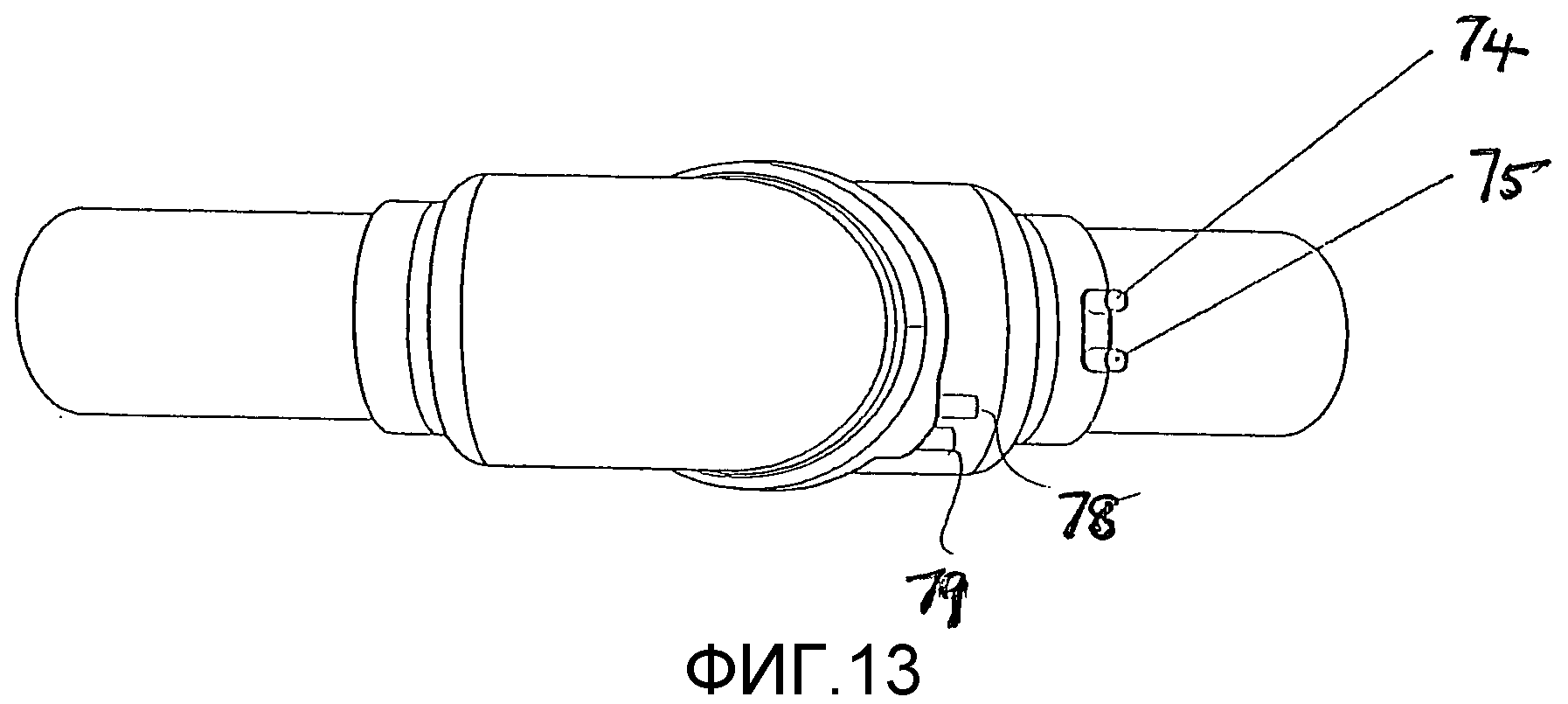

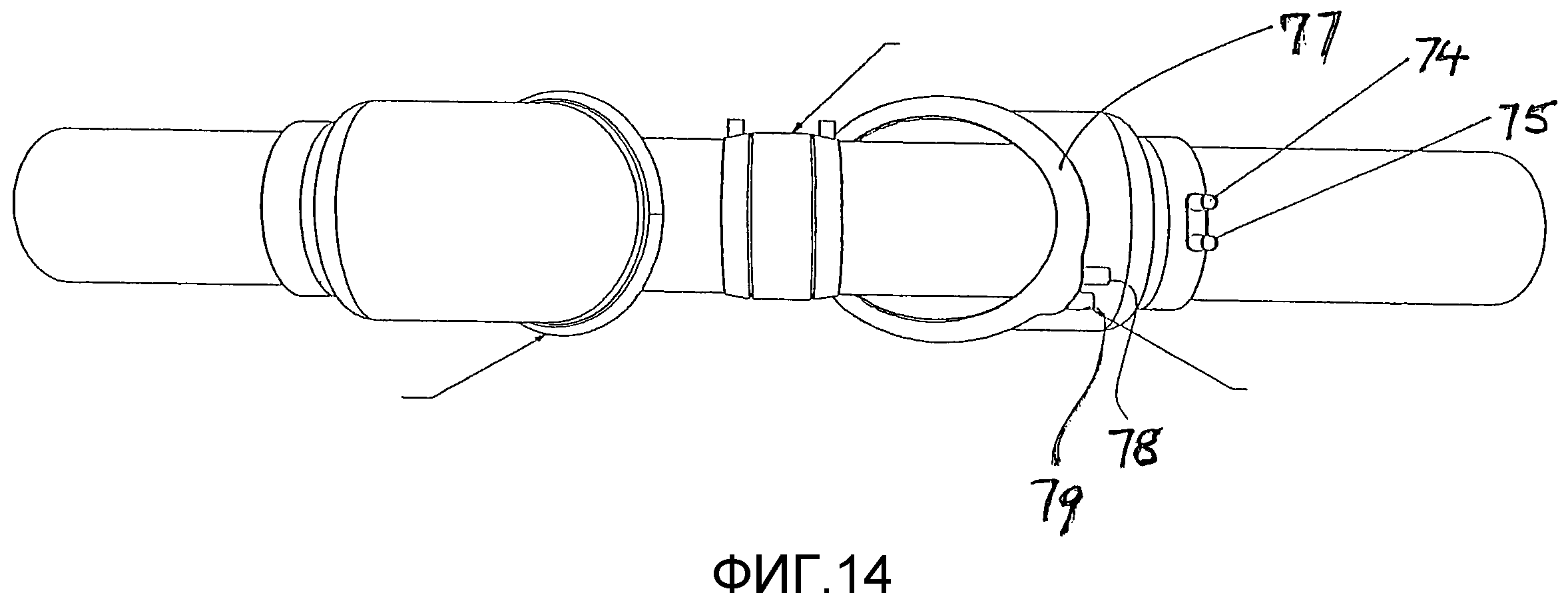

Фиг.13 и 14 показывают соединительные элементы в замкнутом и разомкнутом положении соответственно, образующие линейное или прямолинейное соединение;

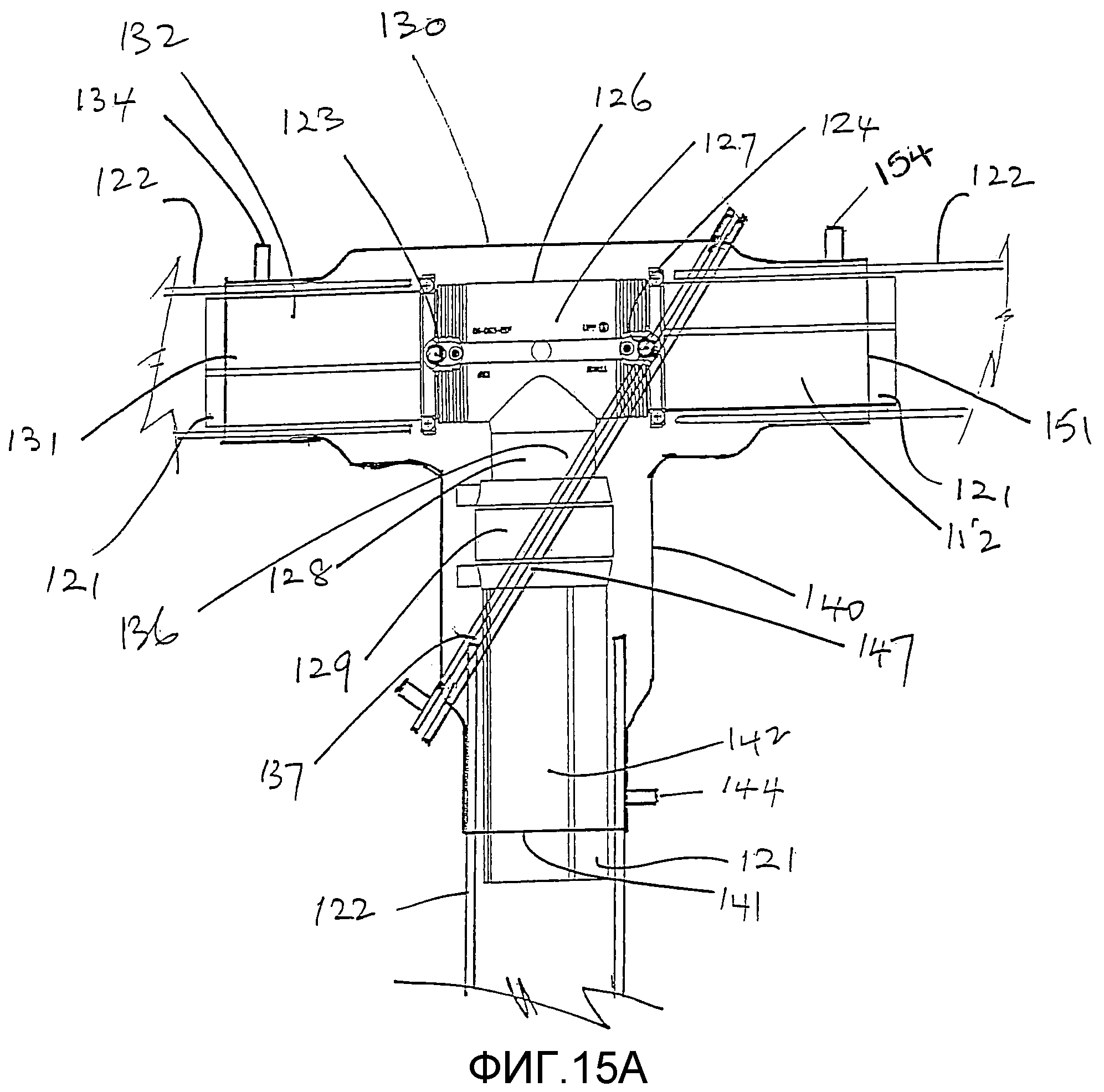

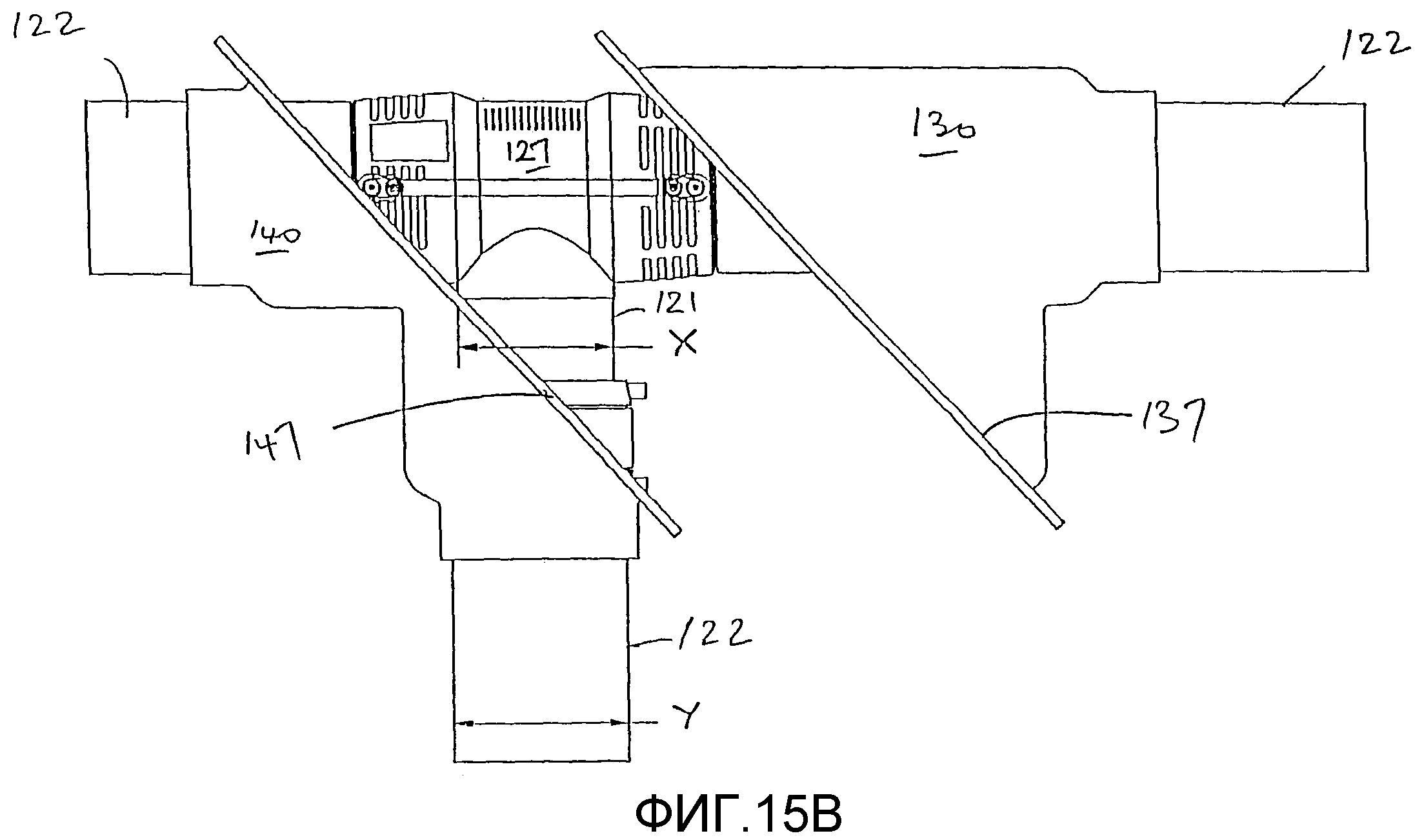

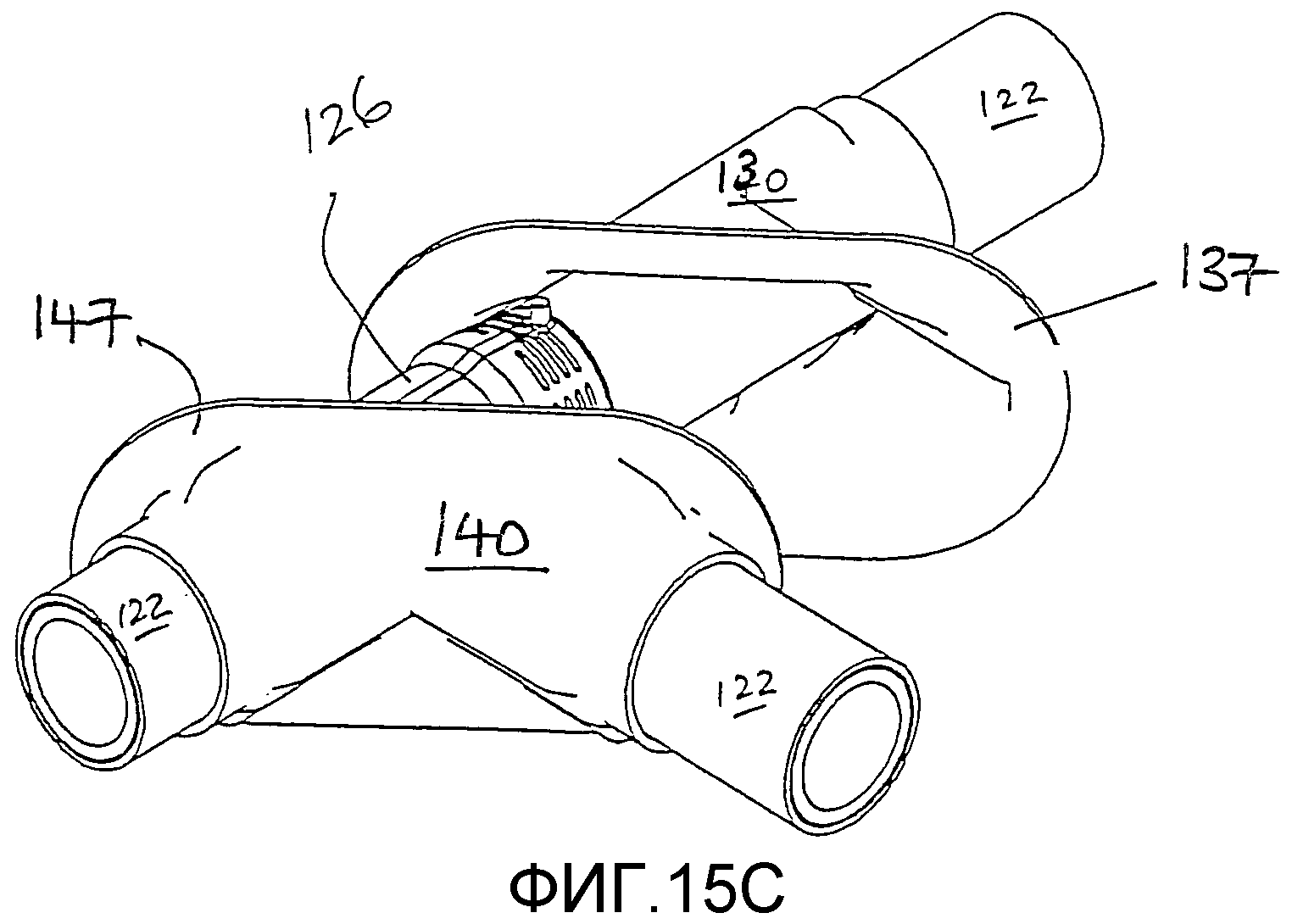

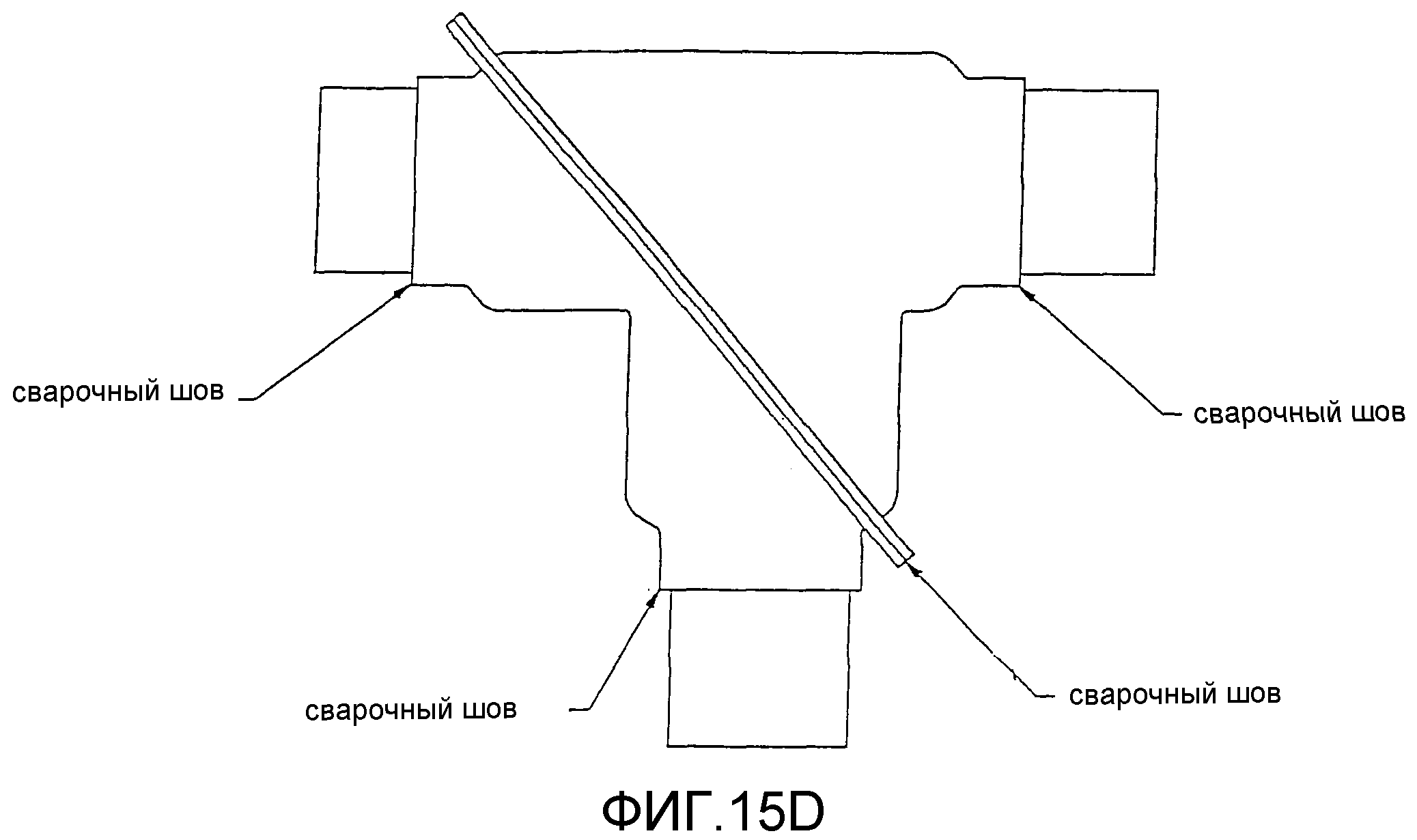

Фиг.15А-D изображают вариант осуществления изобретения применительно к Т-образной муфте;

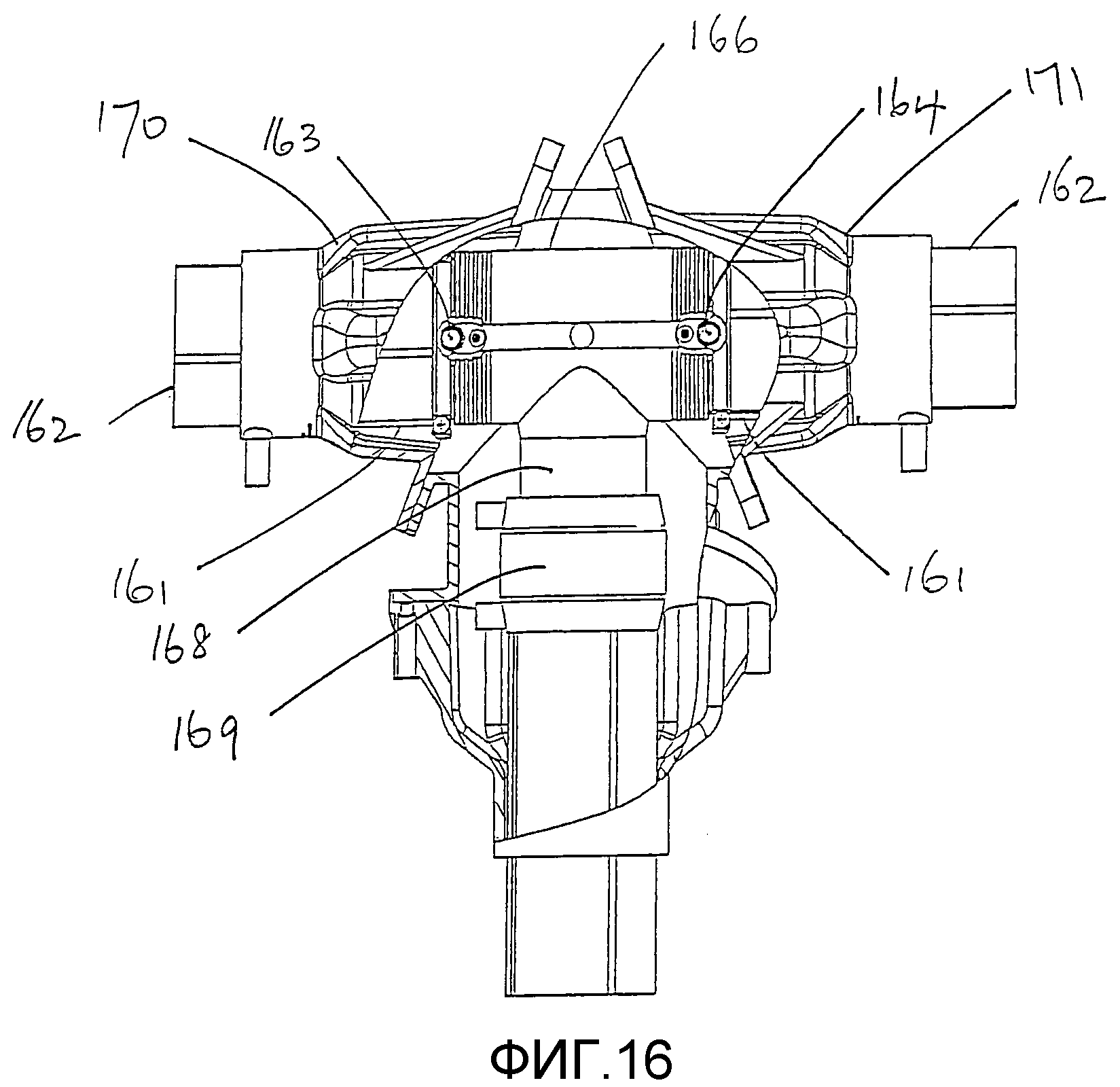

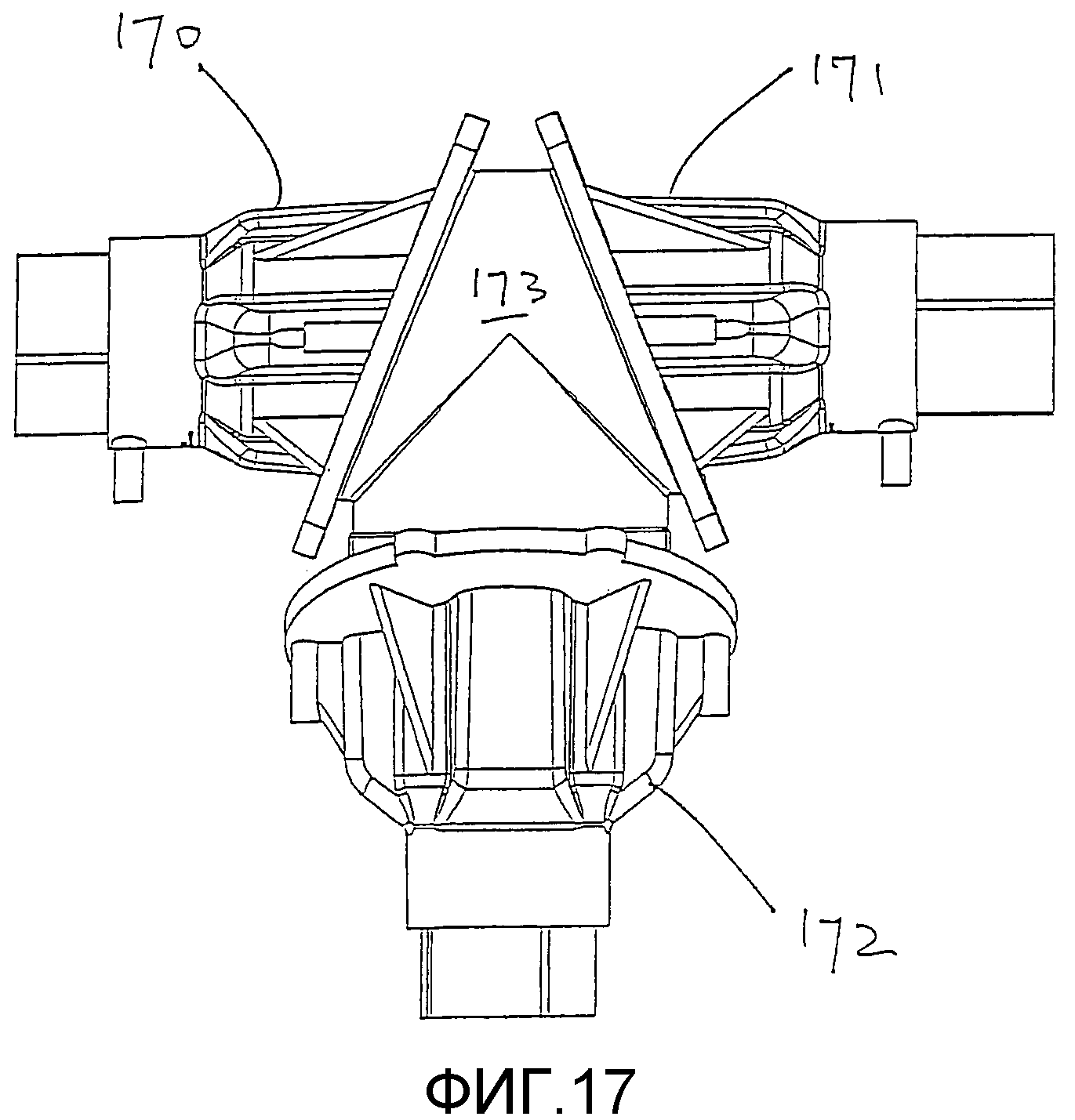

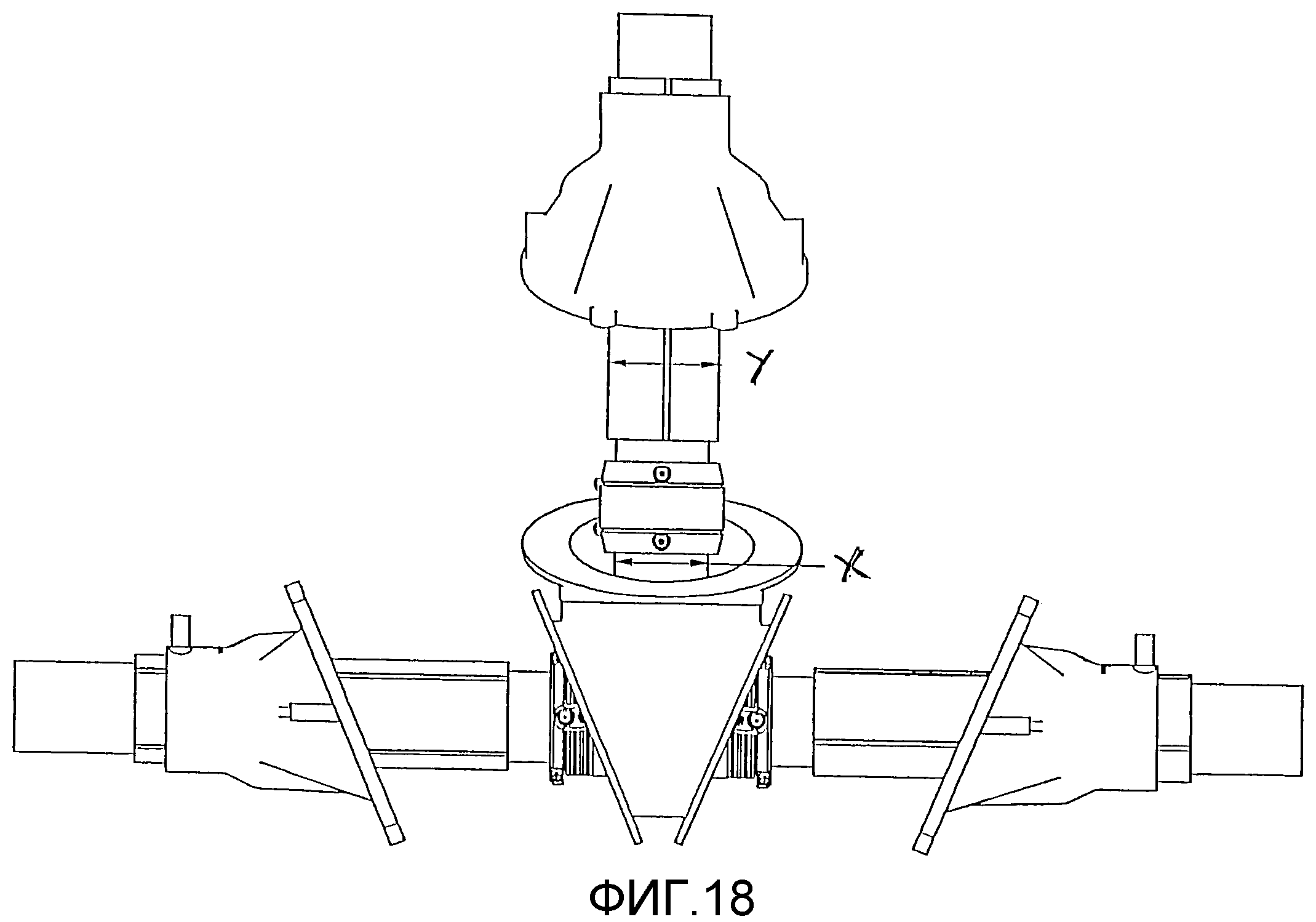

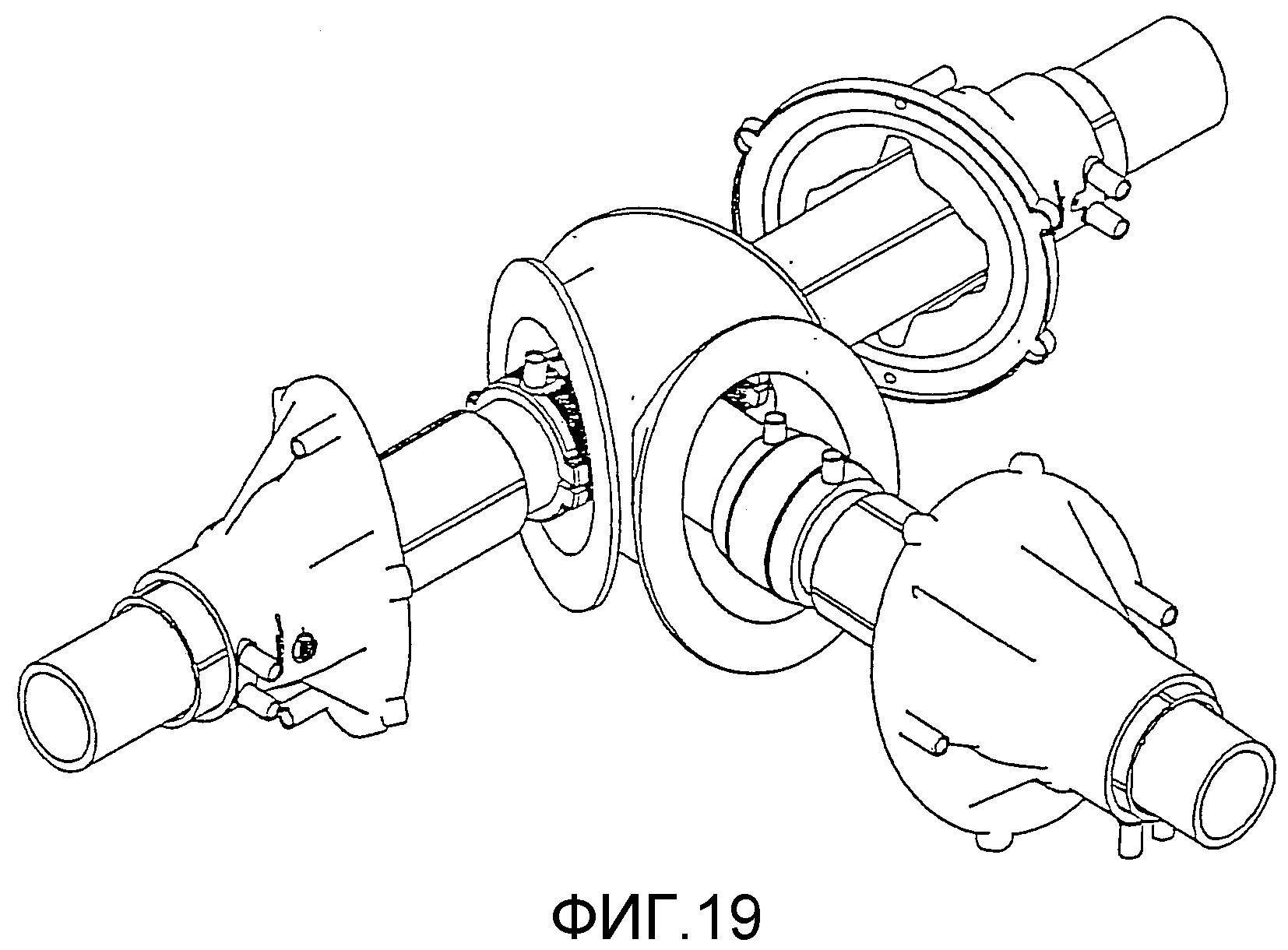

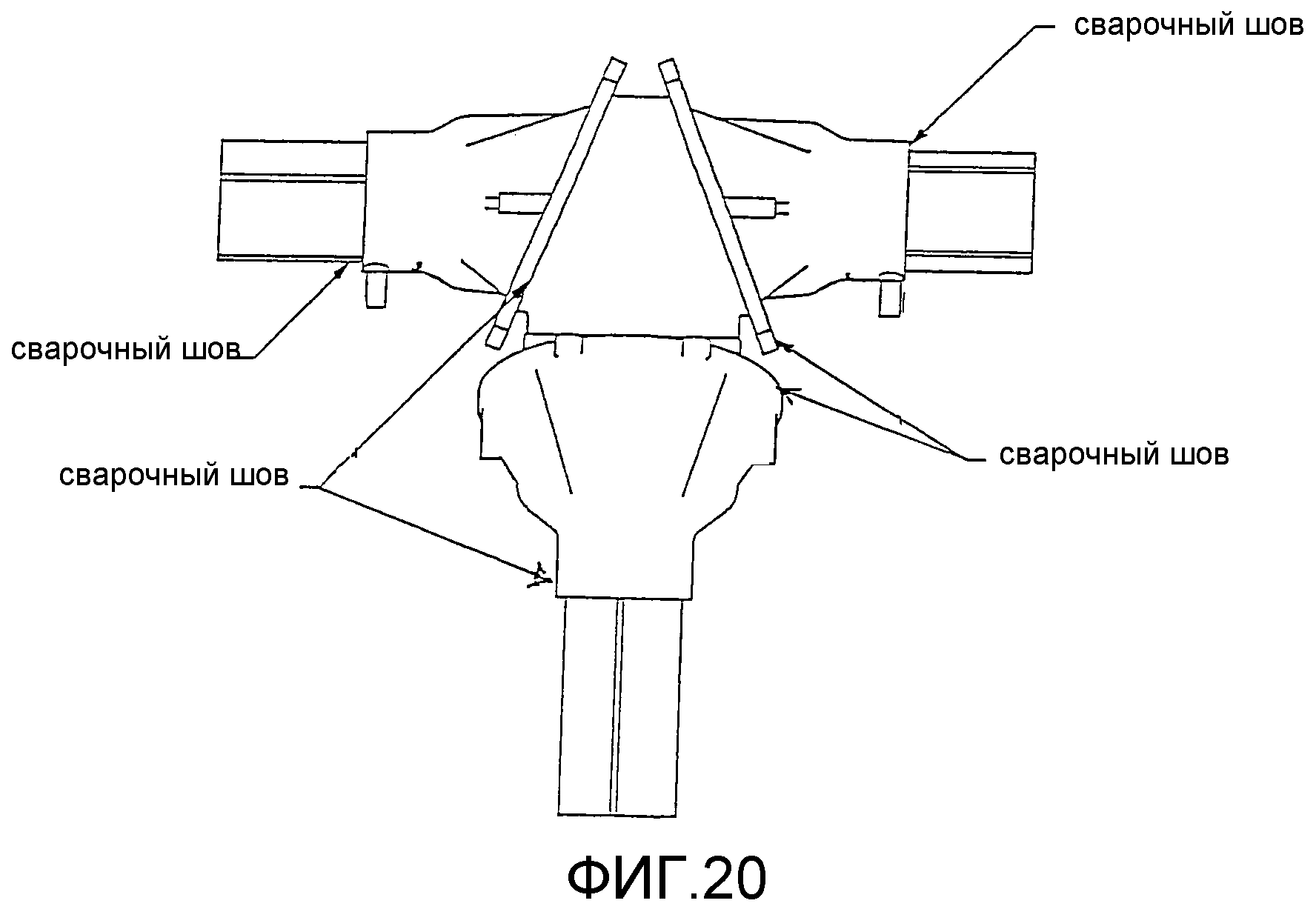

Фиг.16-20 изображают вид с местным разрезом, вид сверху, расширенные виды и вид в сборе соответственно другого варианта осуществления Т-образной муфты;

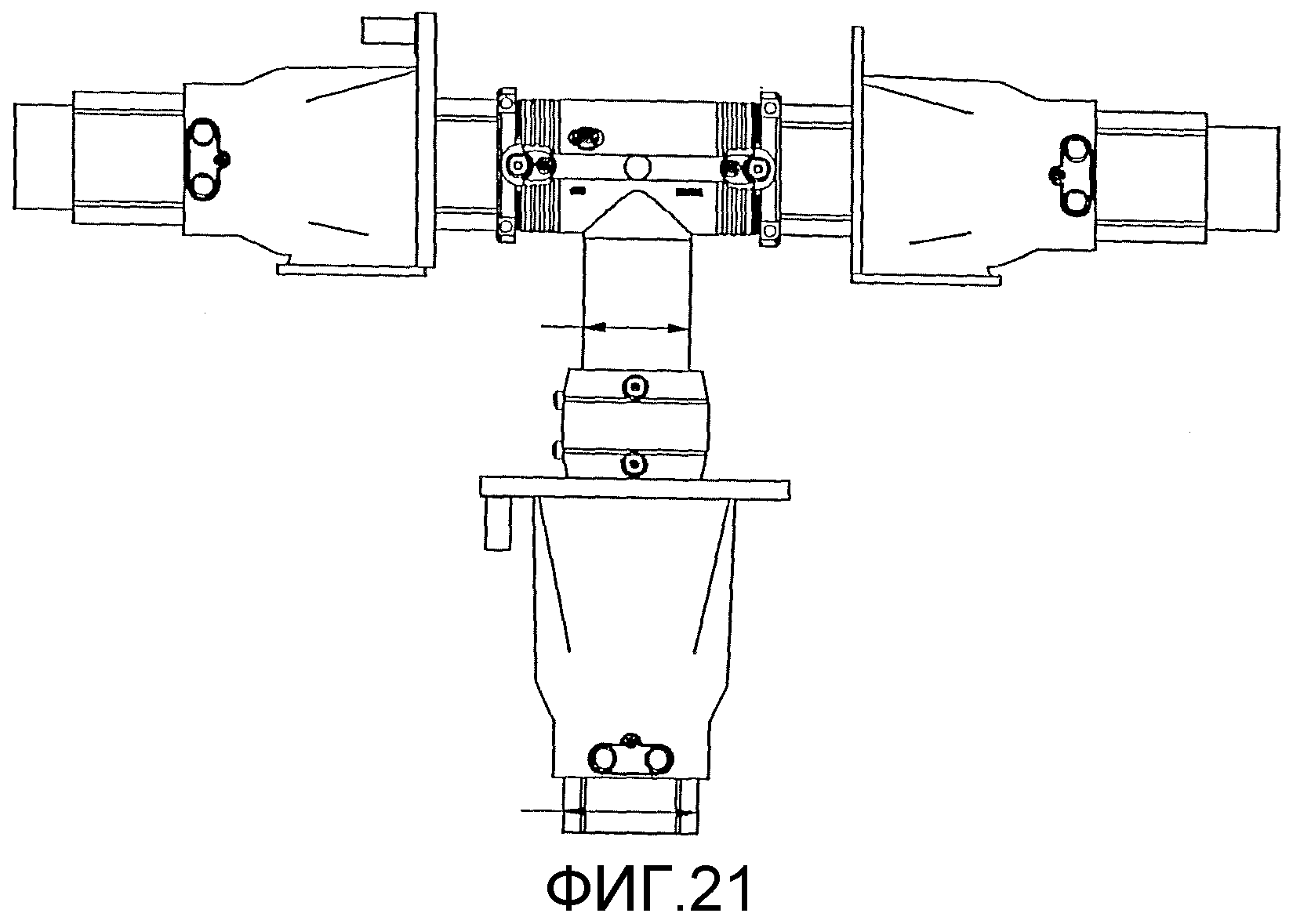

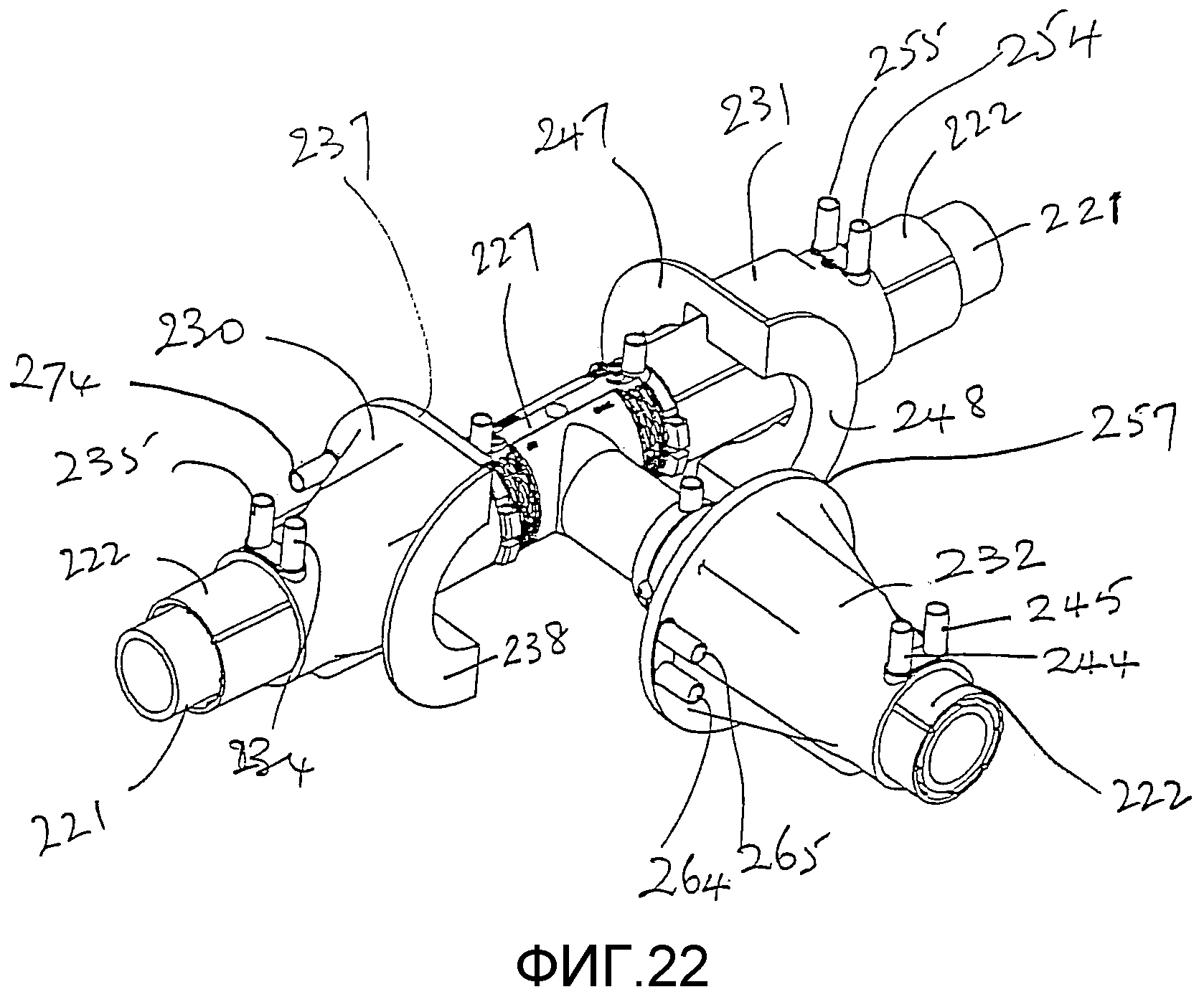

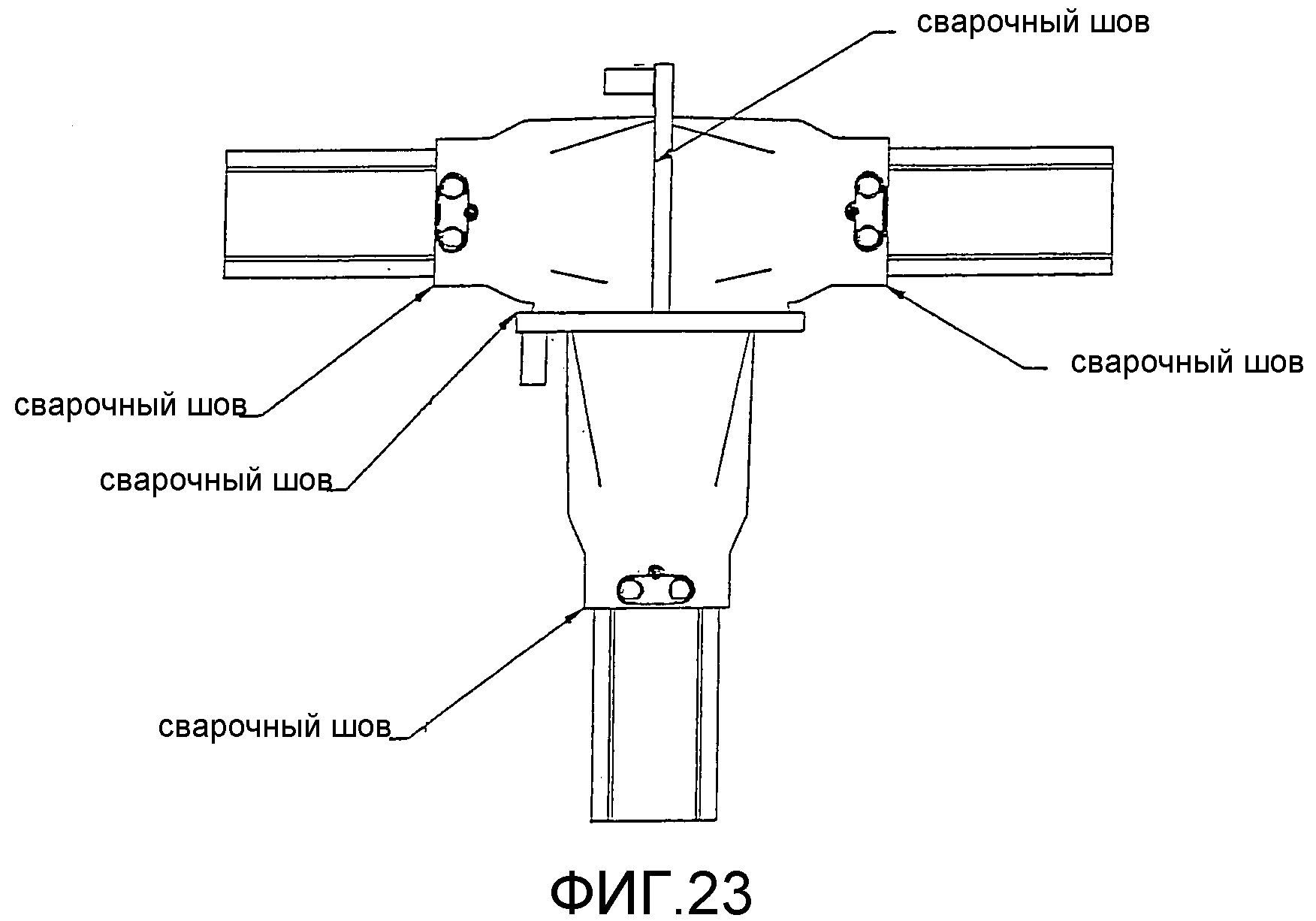

Фиг.21, 22 и 23 изображают расширенный вид сверху, расширенный перспективный вид и вид сверху в сборе другого варианта осуществления Т-образной муфты;

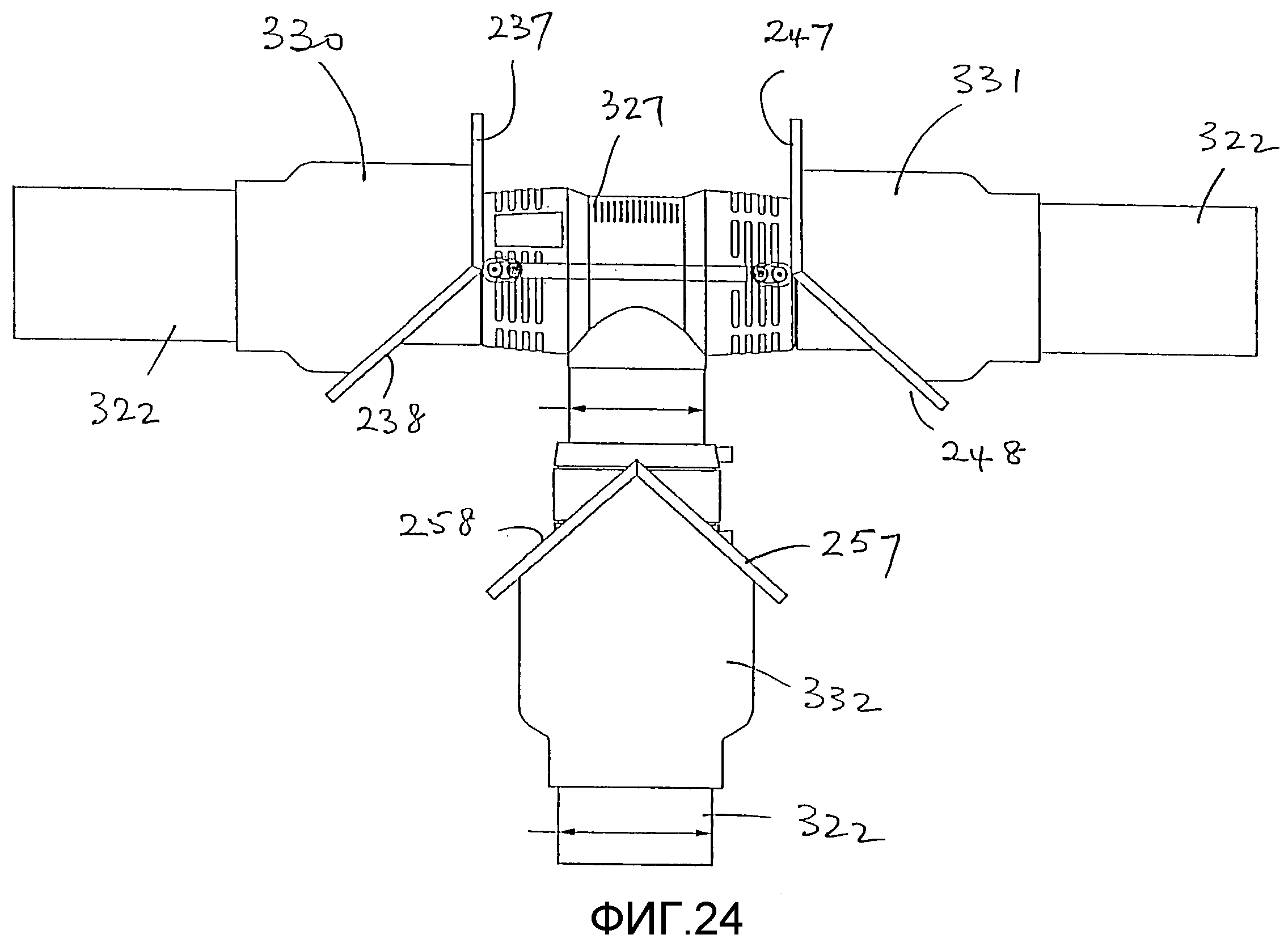

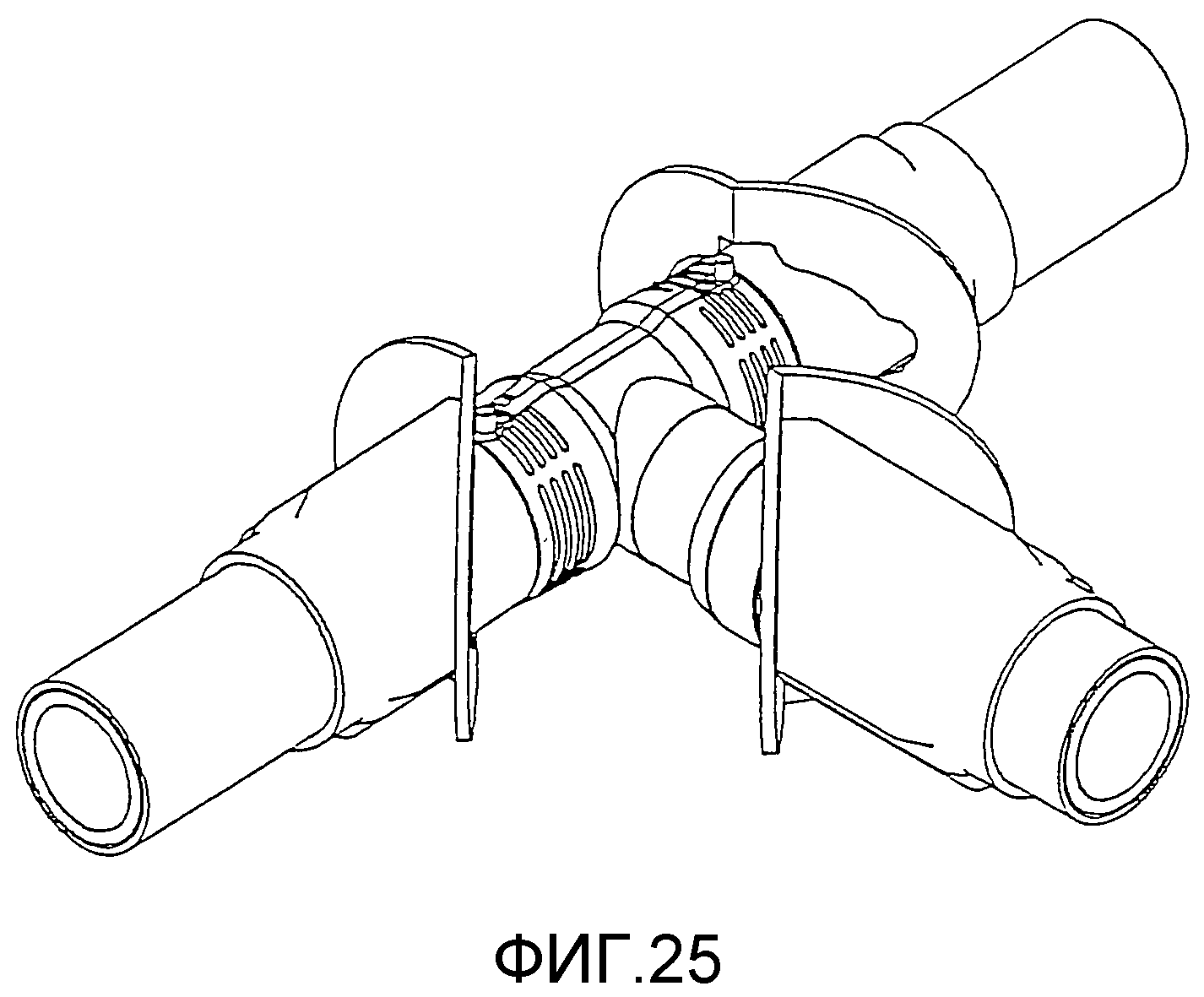

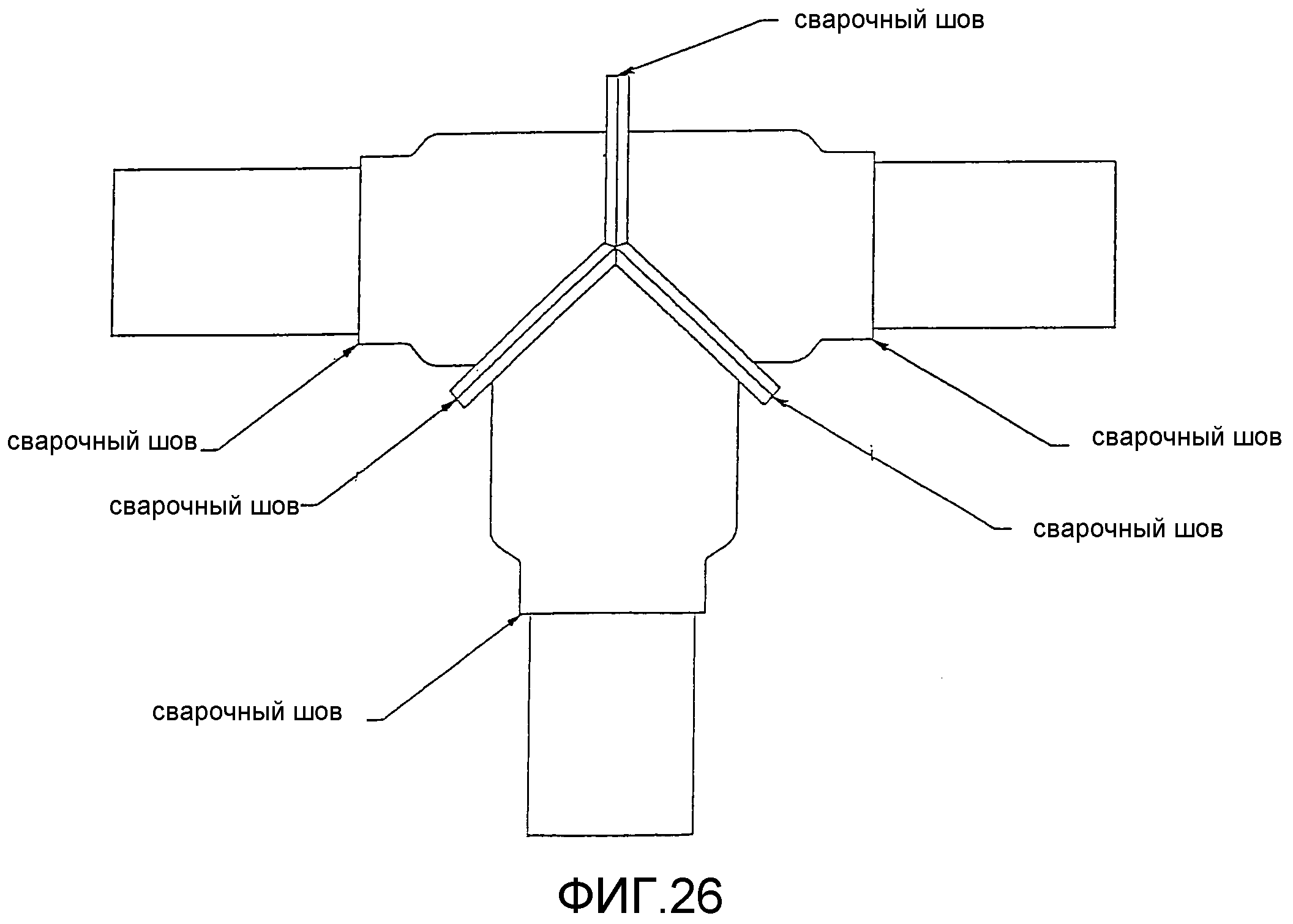

Фиг.24, 25 и 26 изображают расширенный вид сверху, расширенный перспективный вид и вид сверху в сборе другого варианта осуществления Т-образной муфты;

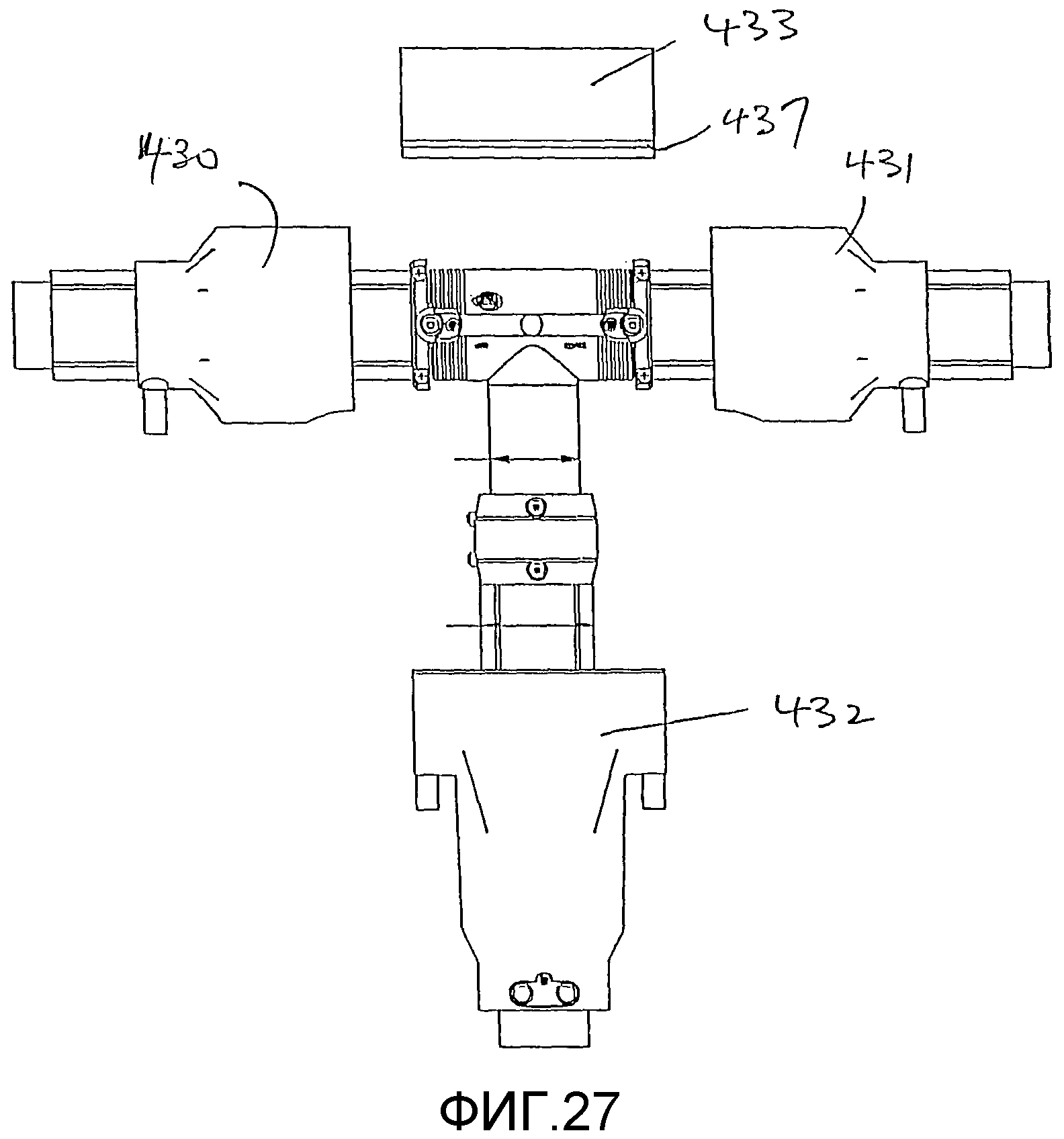

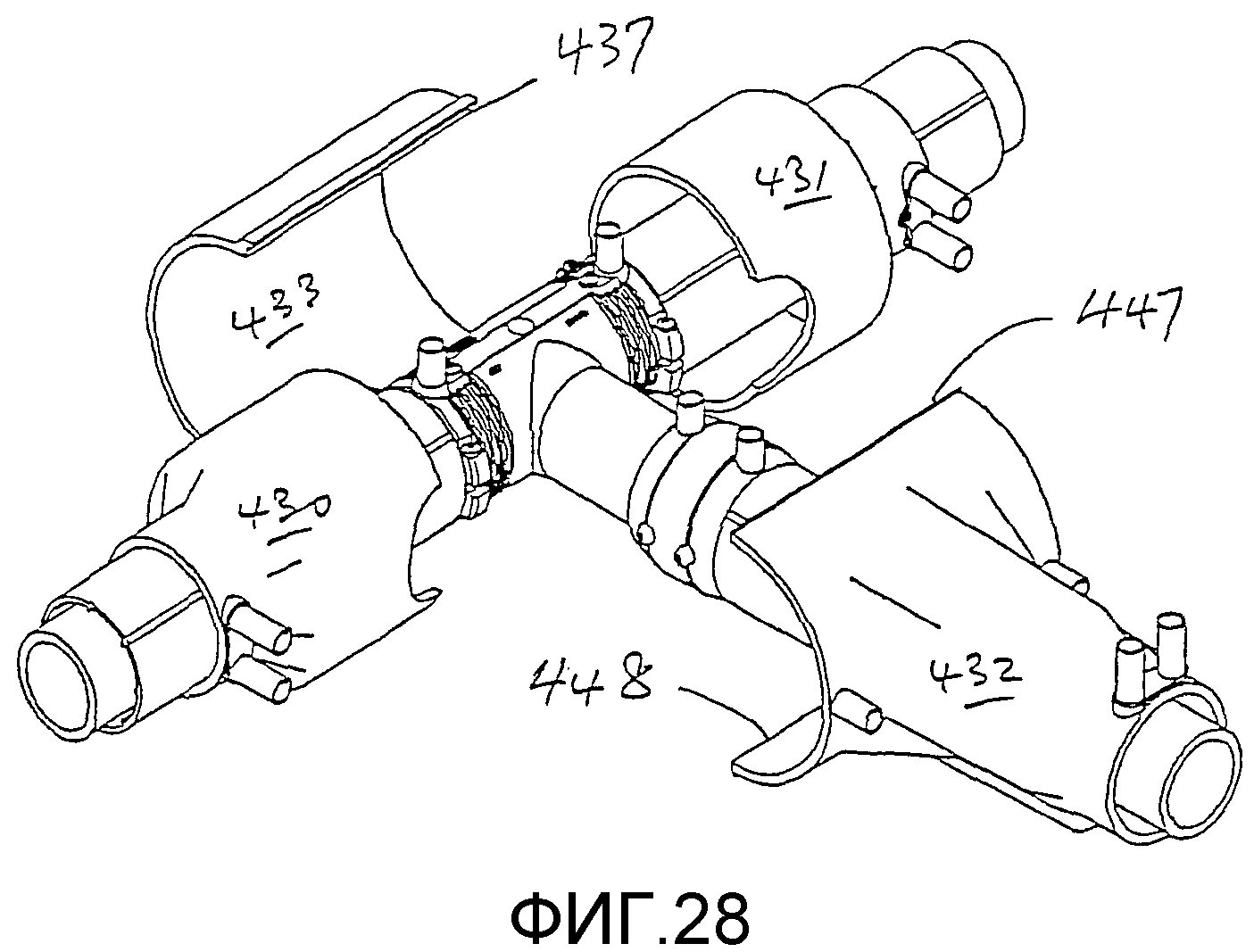

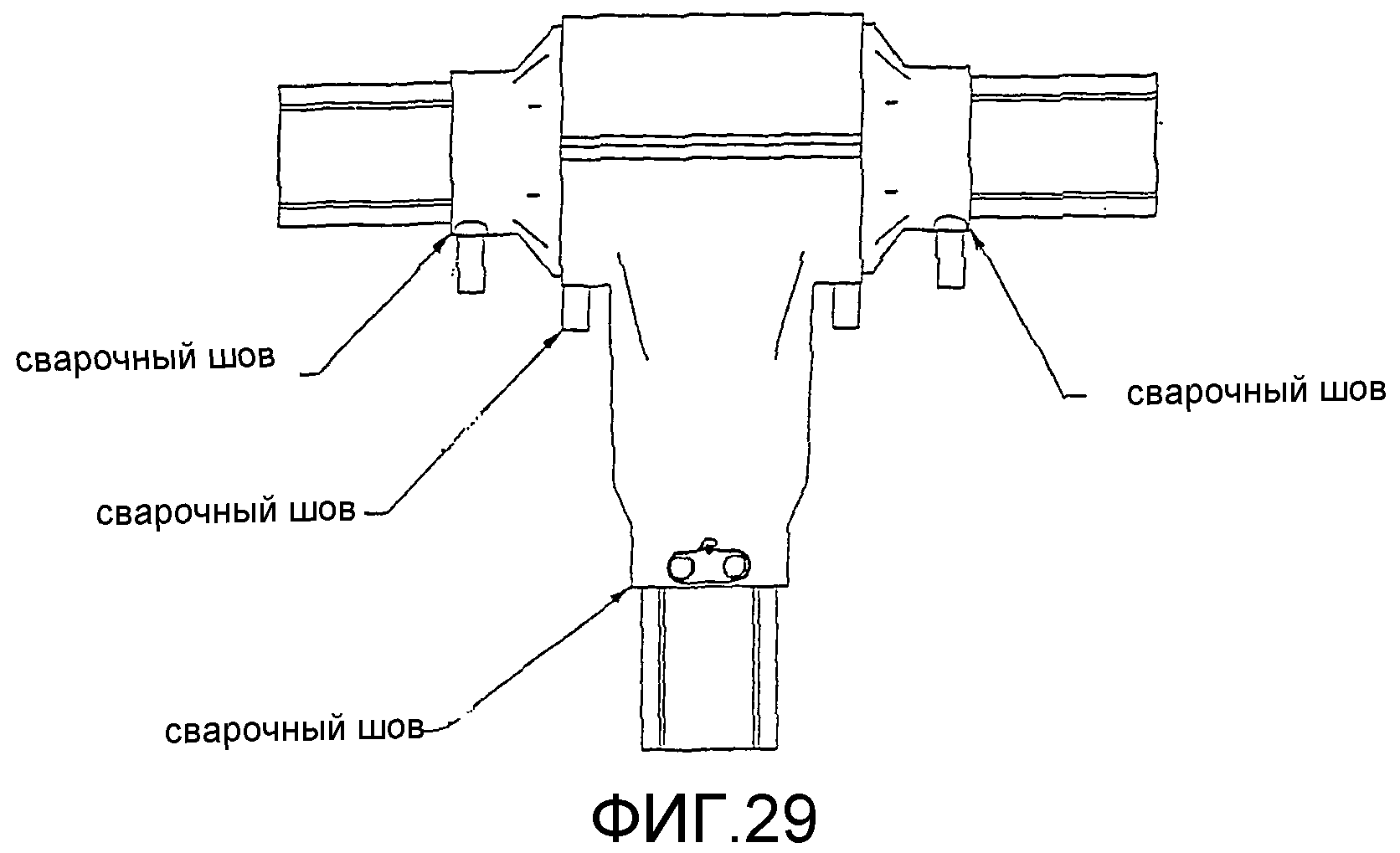

Фиг.27, 28 и 29 изображают расширенный вид сверху, расширенный перспективный вид и вид сверху в сборе другой Т-образной муфты в соответствии с настоящим изобретением;

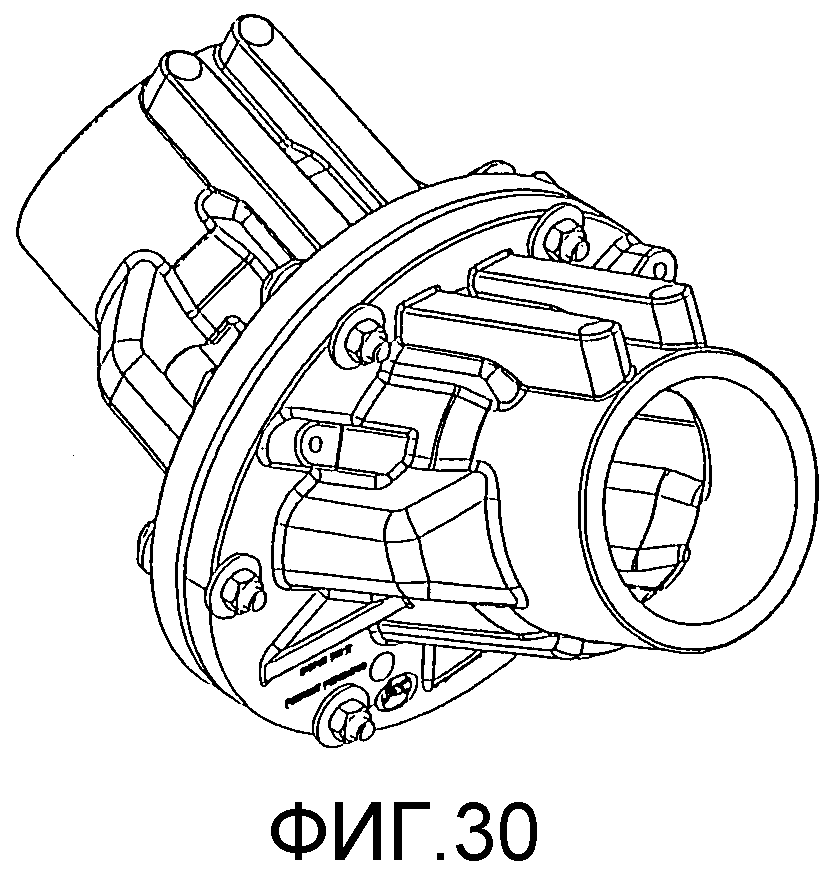

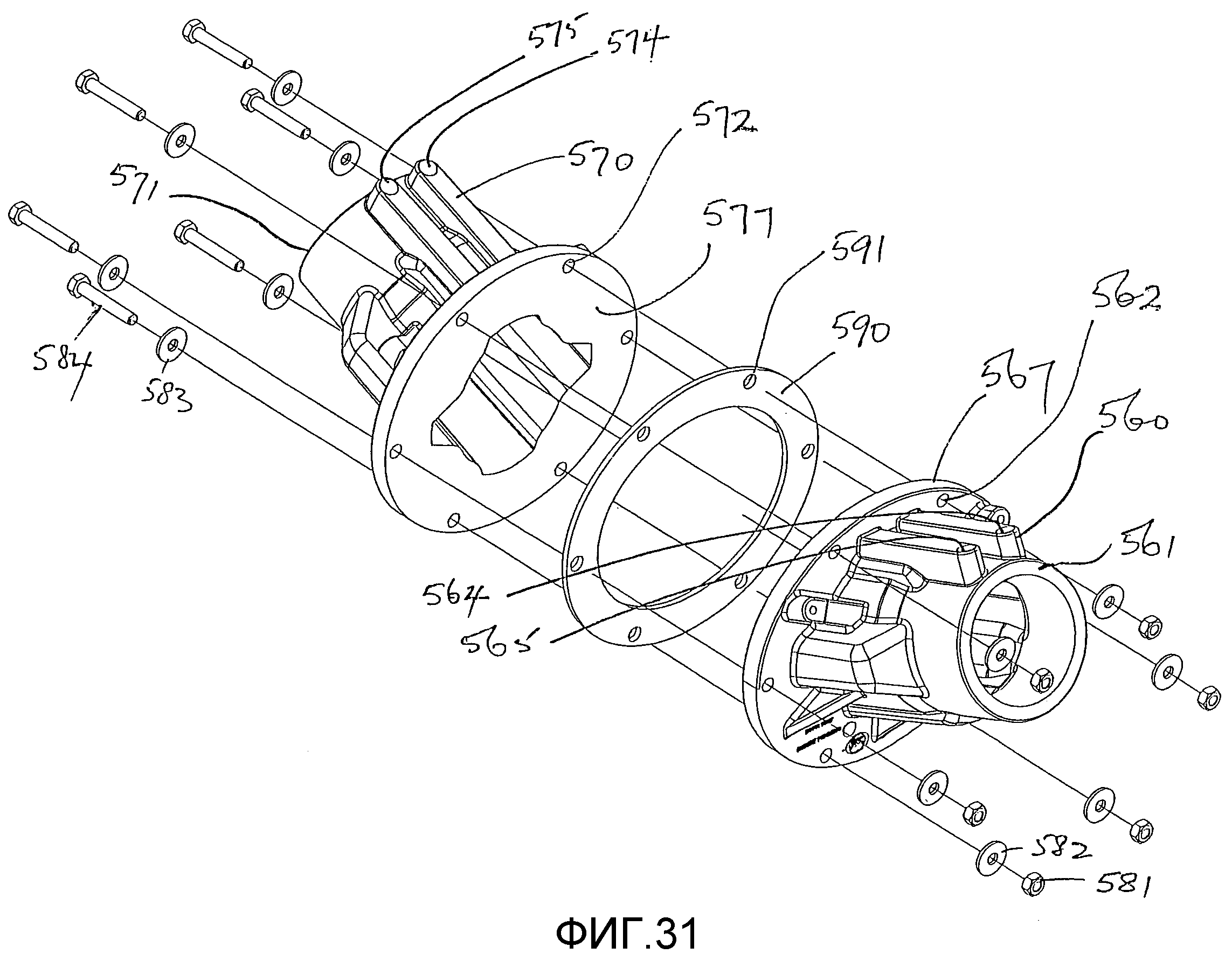

Фиг.30 и 31 изображают муфту, в которой уплотнительное средство представляет собой уплотняющую прокладку, закрепляемую болтами;

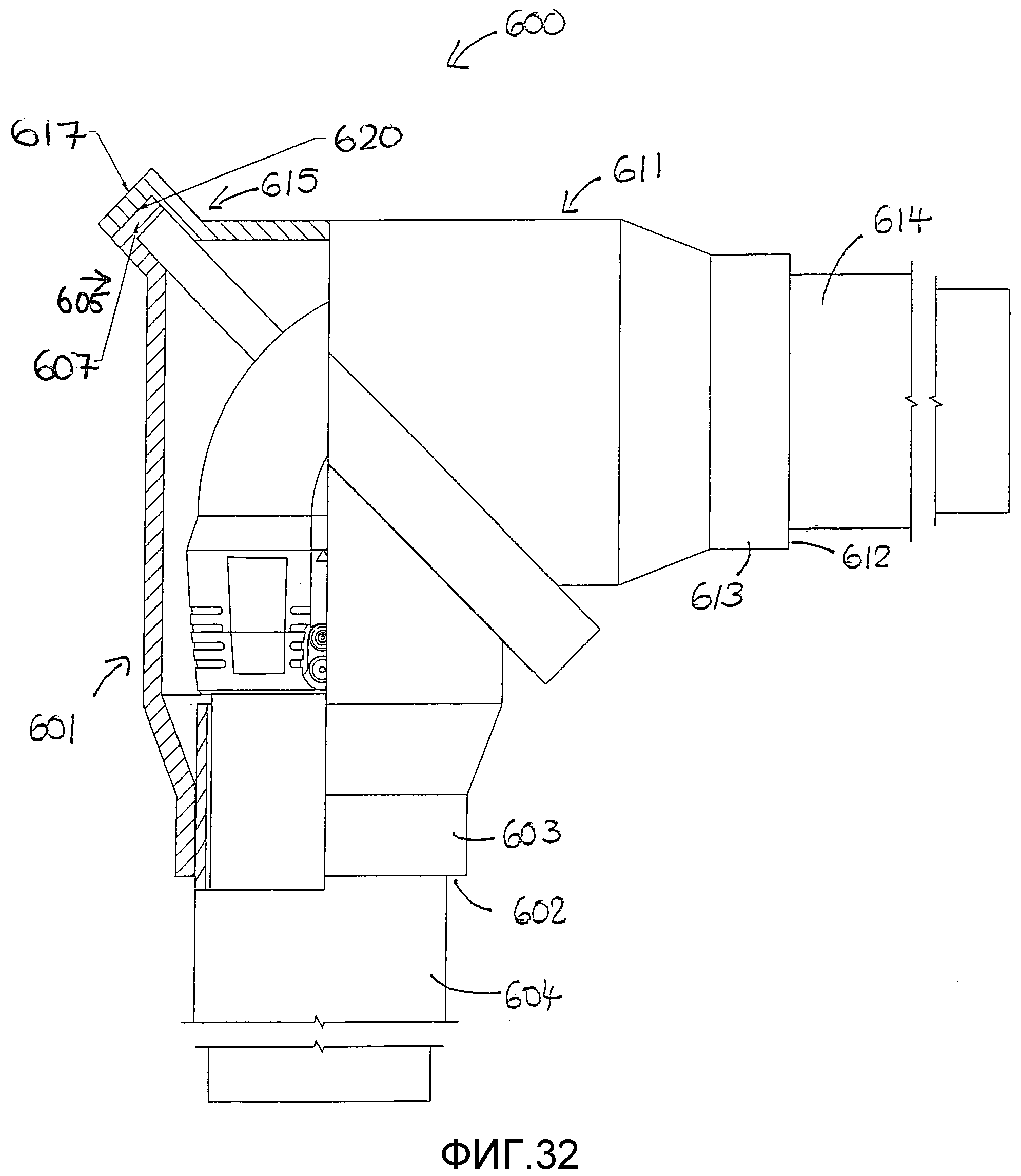

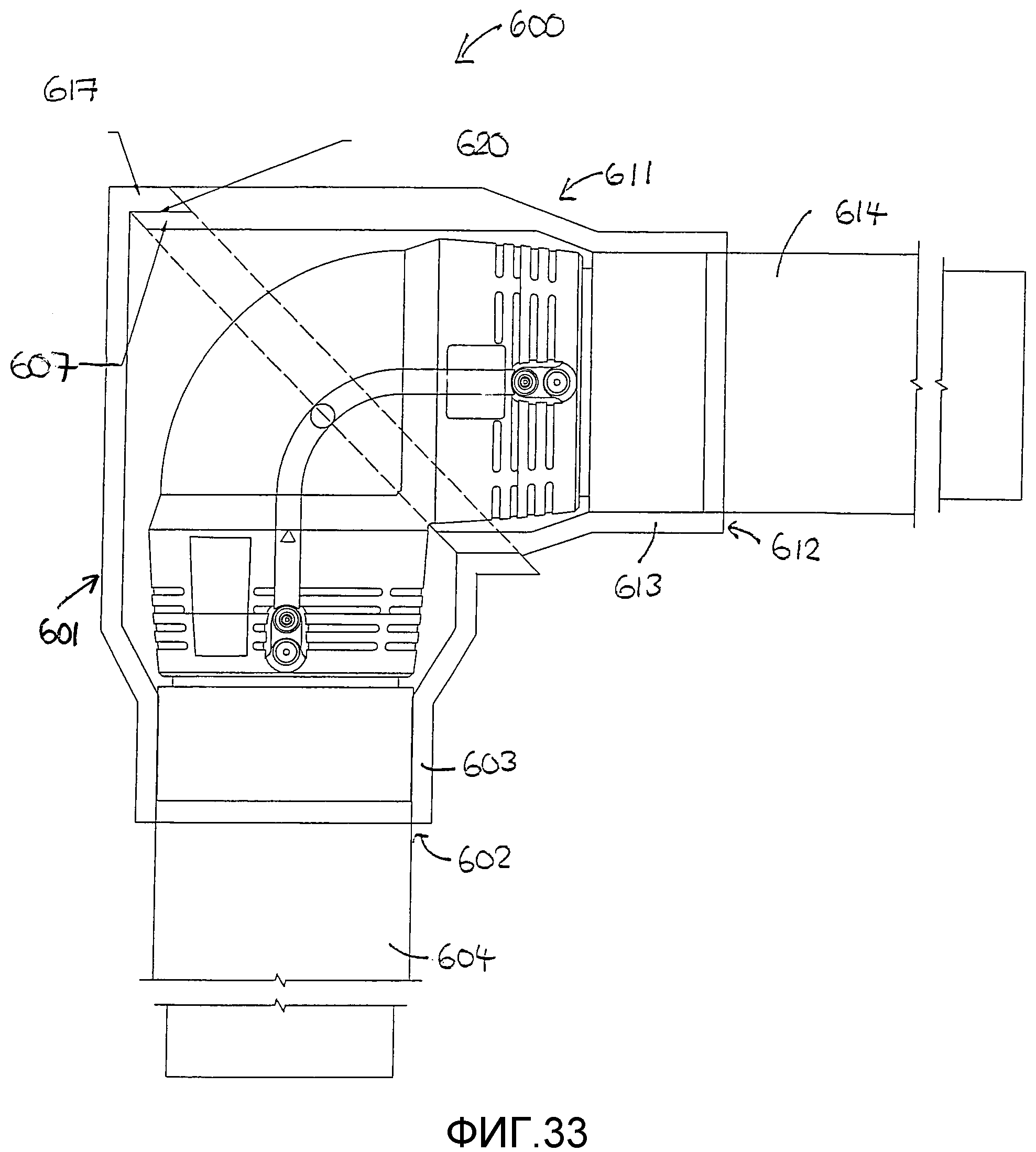

Фиг.32 и 33 изображают виды с местным разрезом соединительного узла для соединения с изгибом в соответствии с другим вариантом осуществления настоящего изобретения;

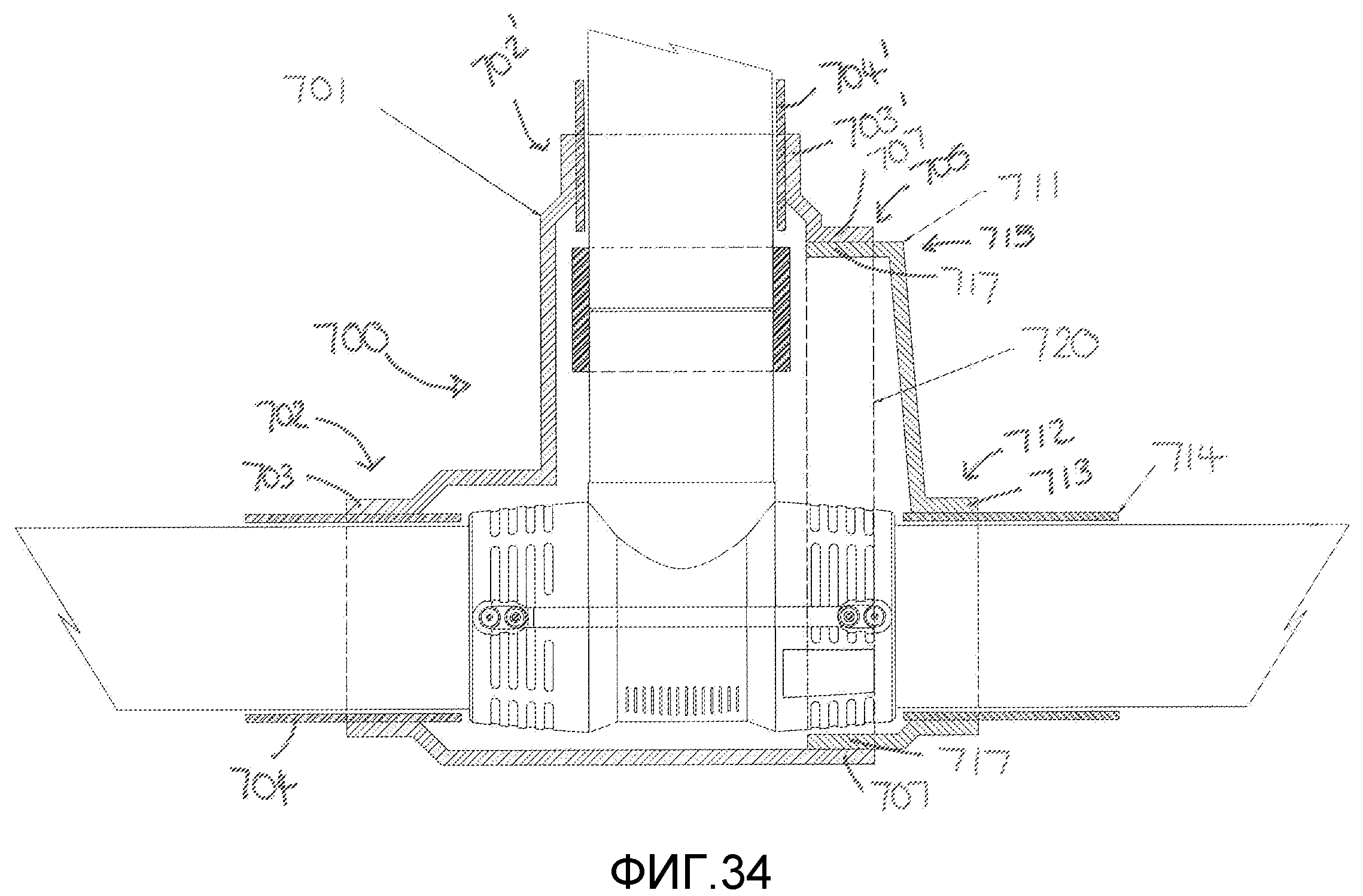

Фиг.34 изображает вид с местным разрезом соединительного узла для Т-образной муфты в соответствии с другим вариантом осуществления настоящего изобретения;

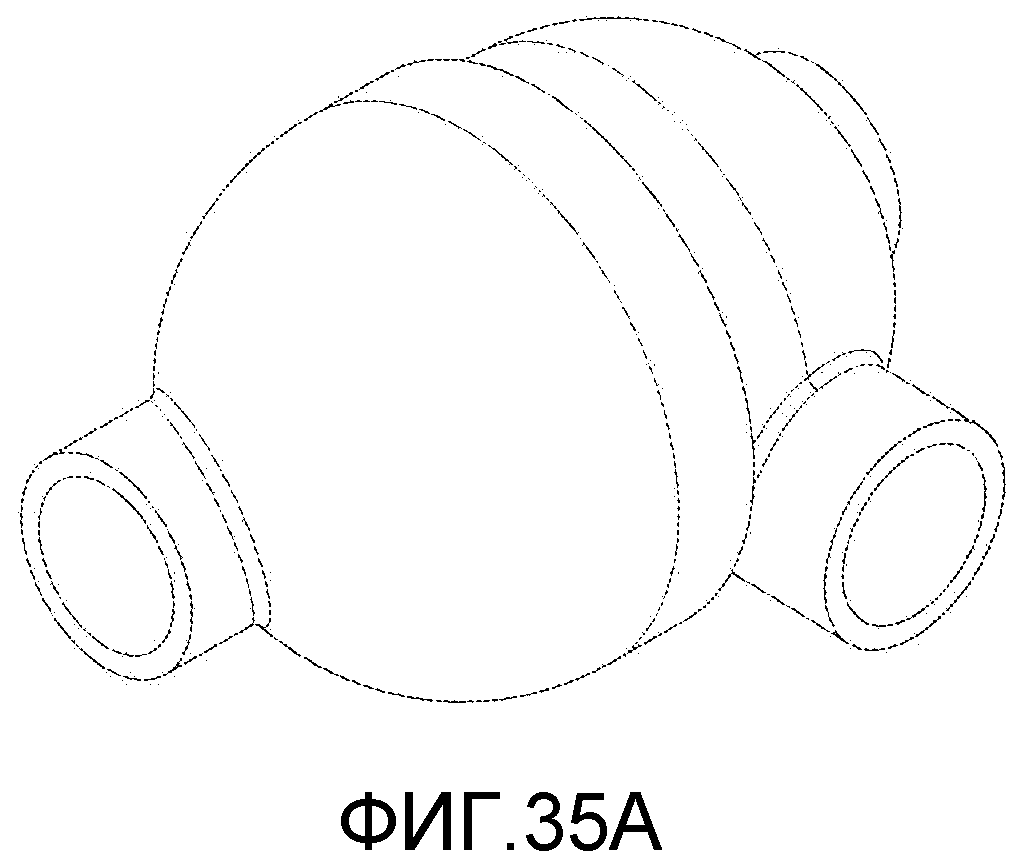

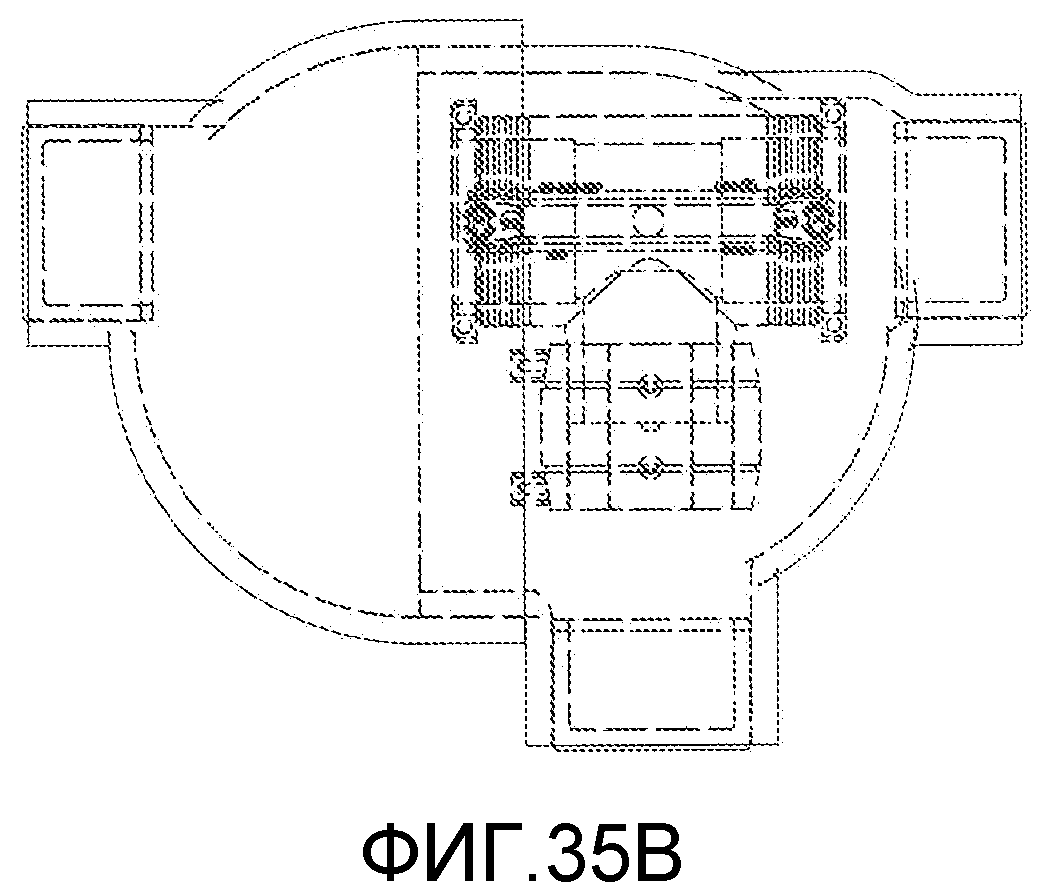

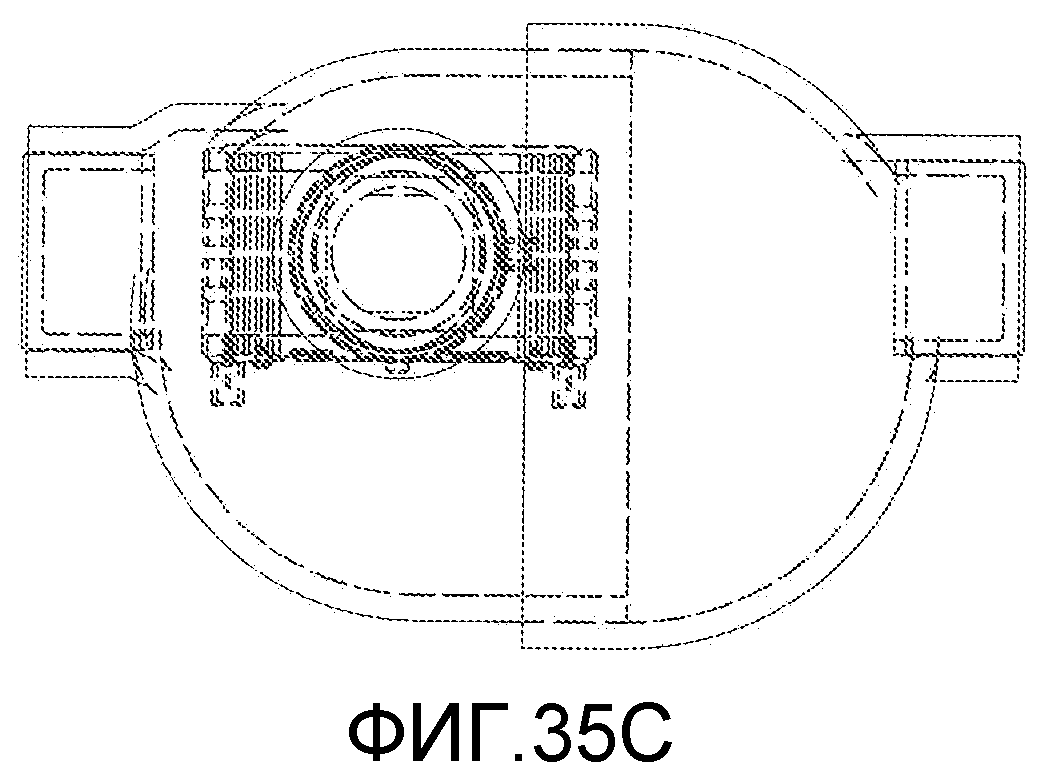

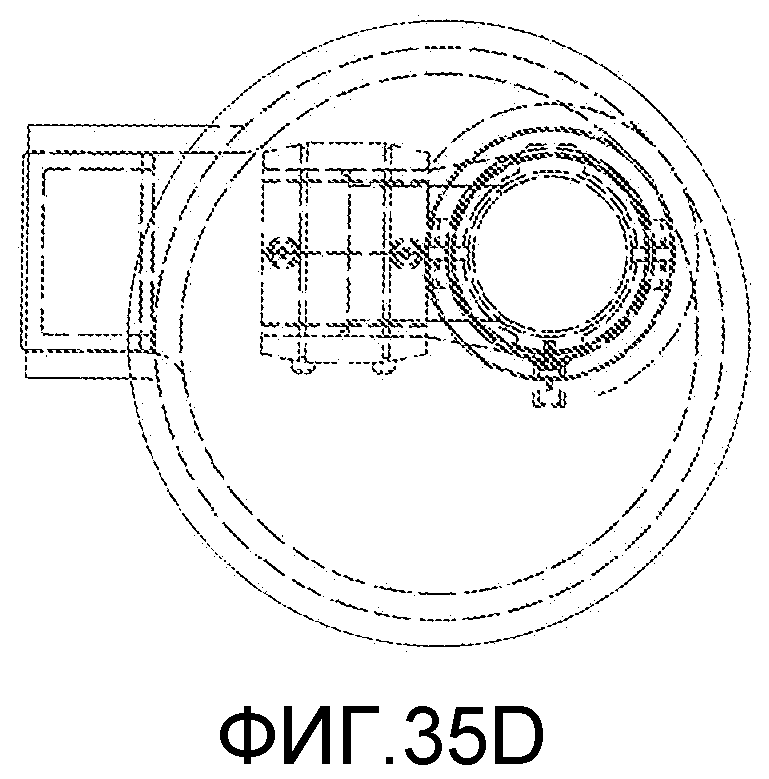

Фиг.35А-35D изображают альтернативную конструкцию Т-образной муфты с использованием такого же устройства с пазом и буртиком, которое показано на фиг.34;

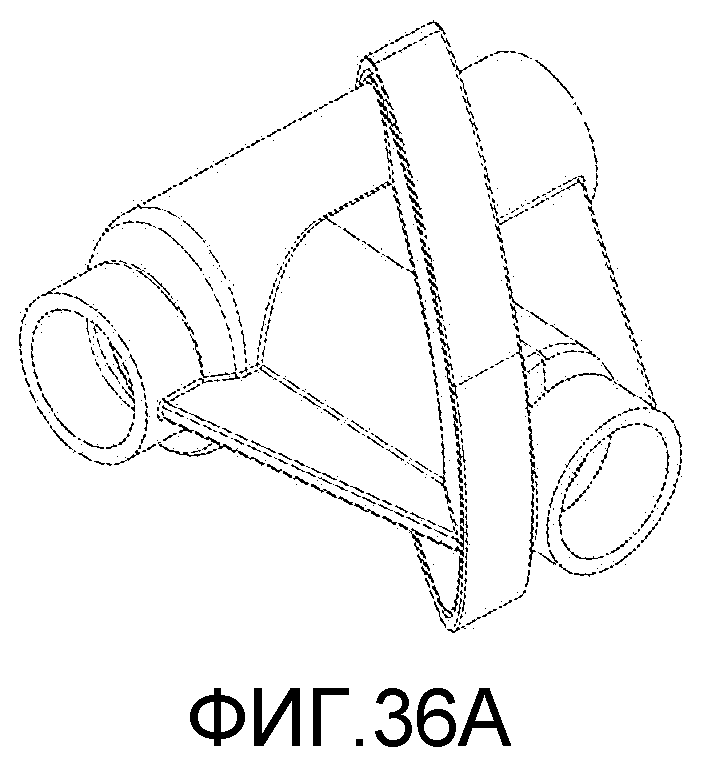

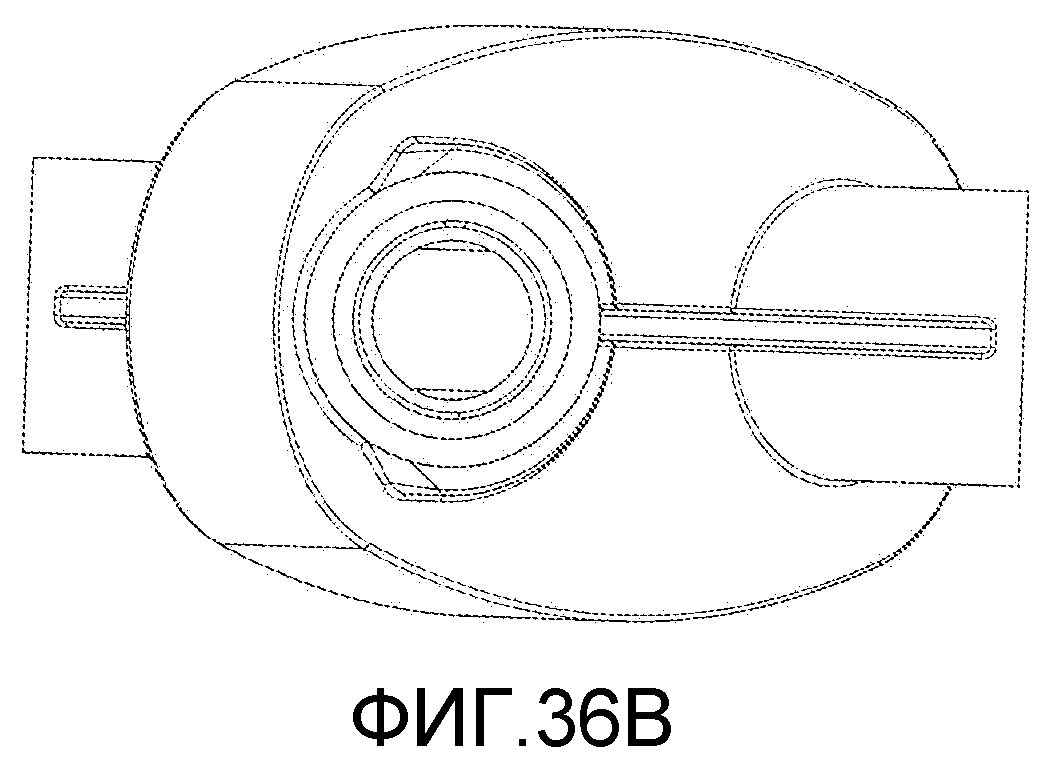

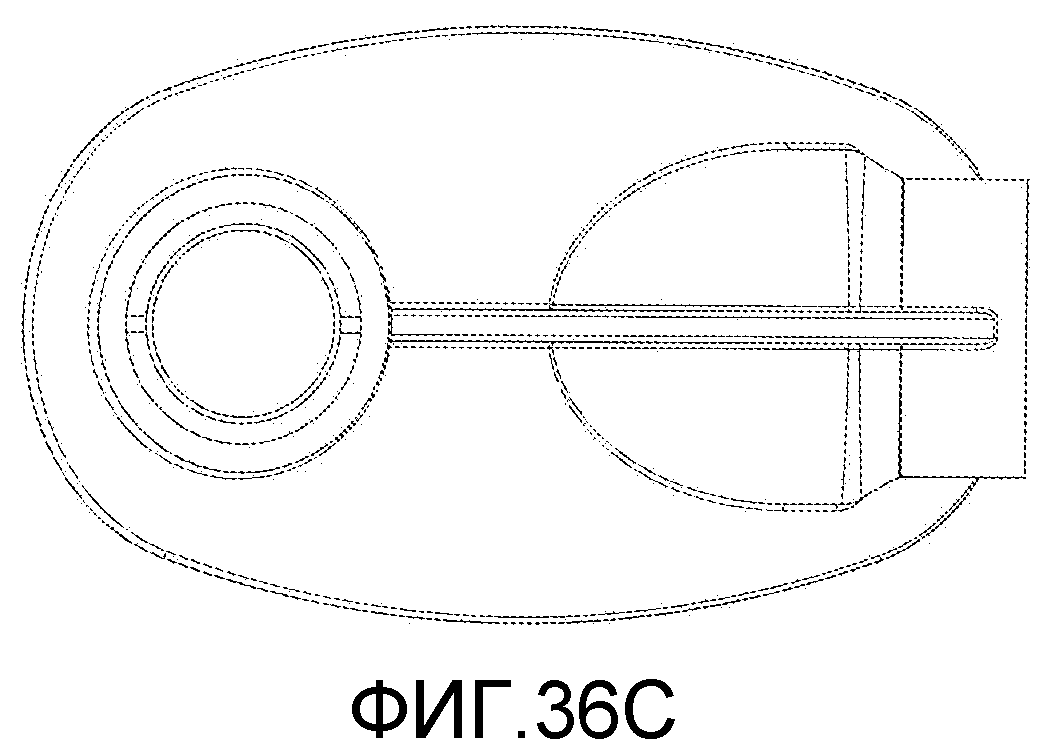

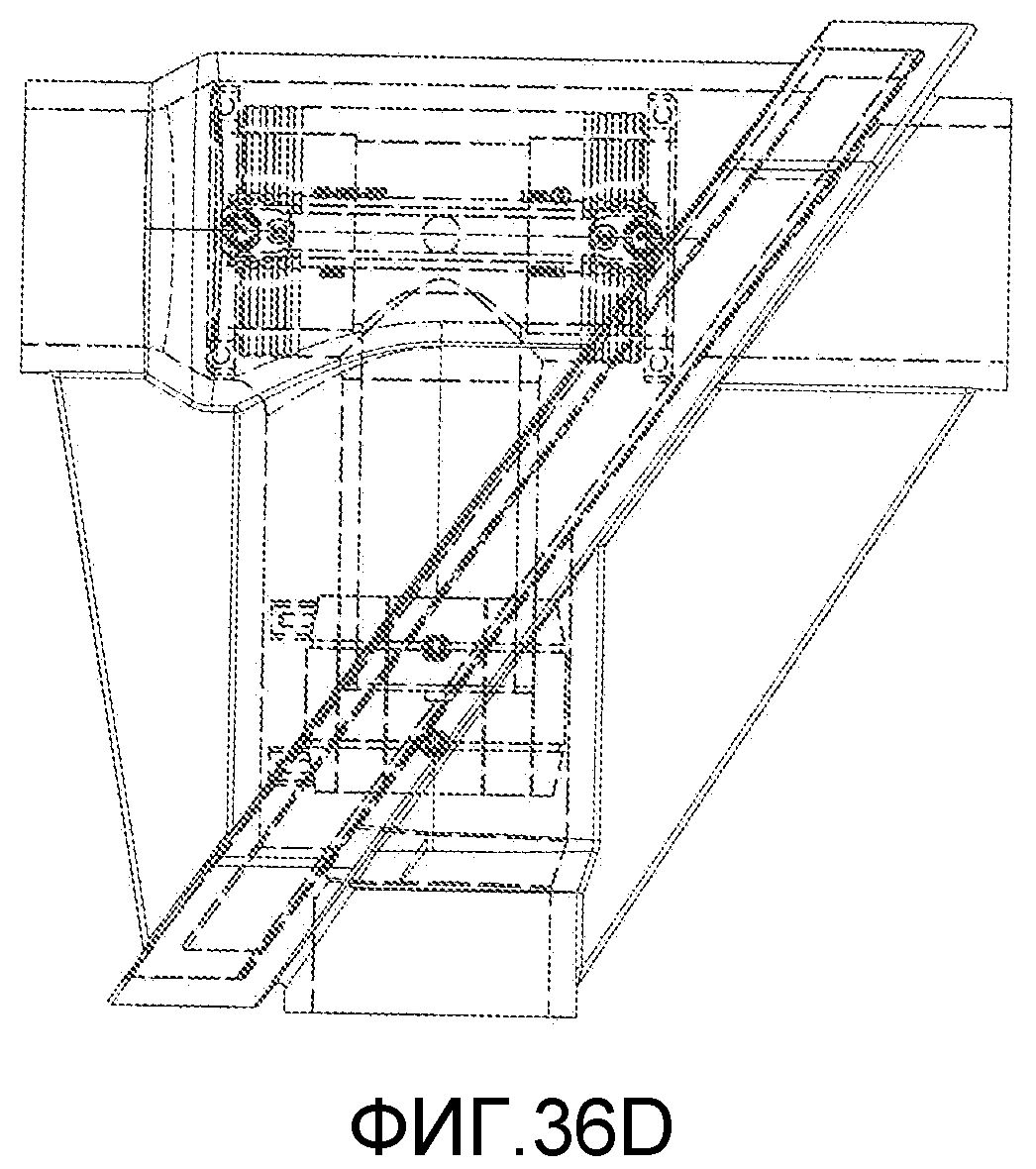

Фиг.36А-36D изображают альтернативную конструкцию Т-образной муфты с использованием такого же устройства с пазом и буртиком, которое показано на фиг.34;

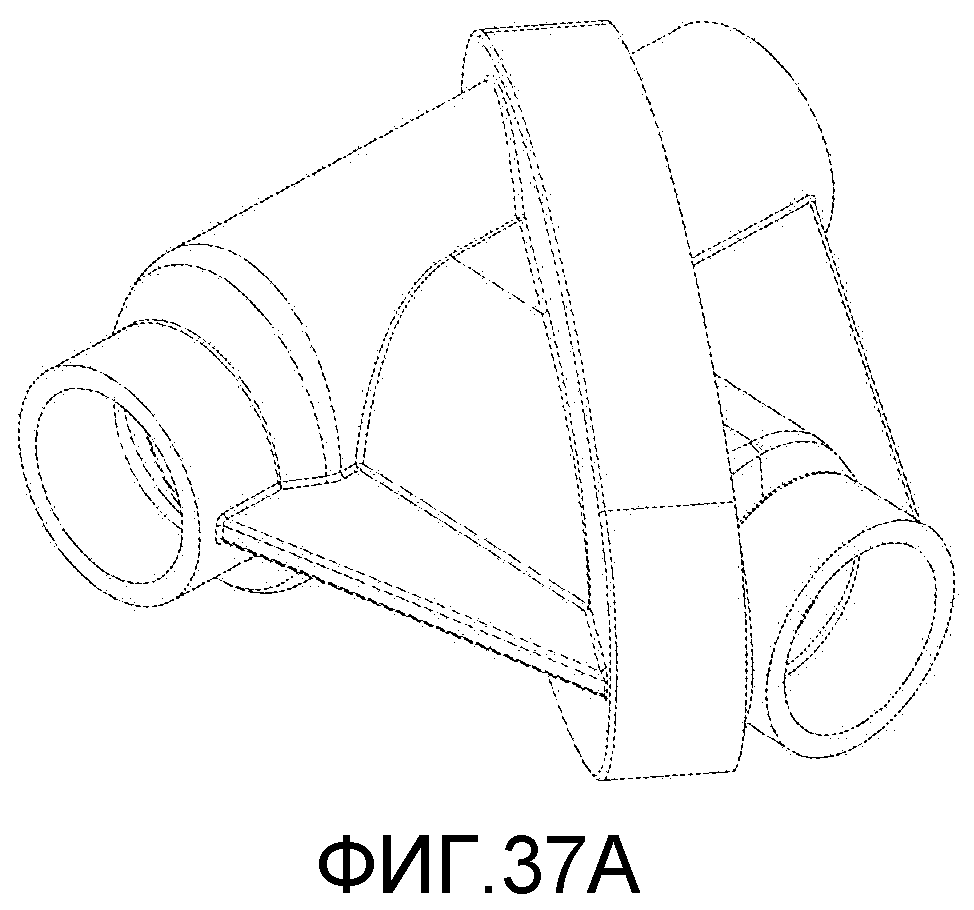

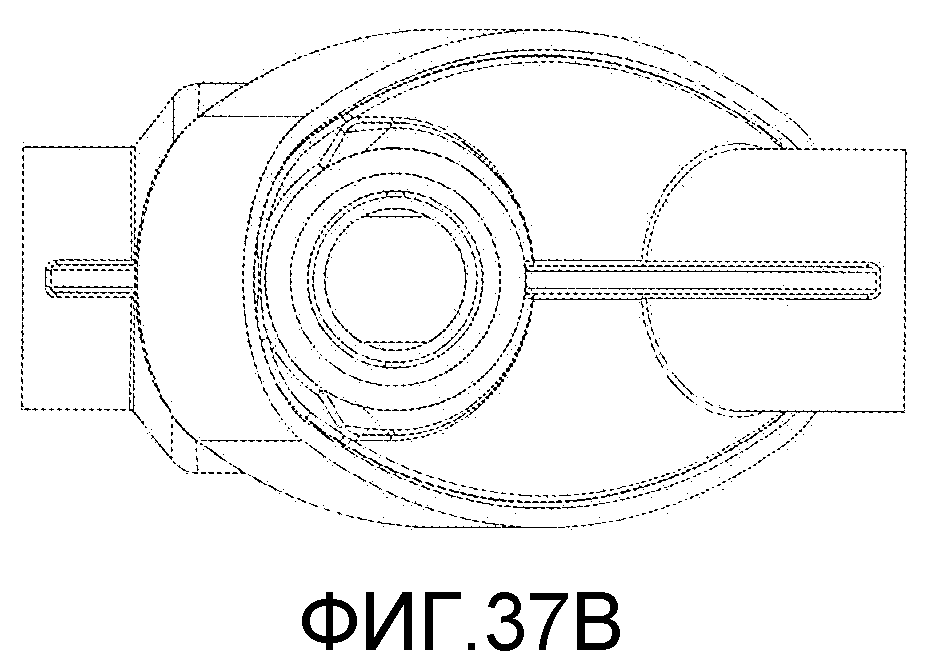

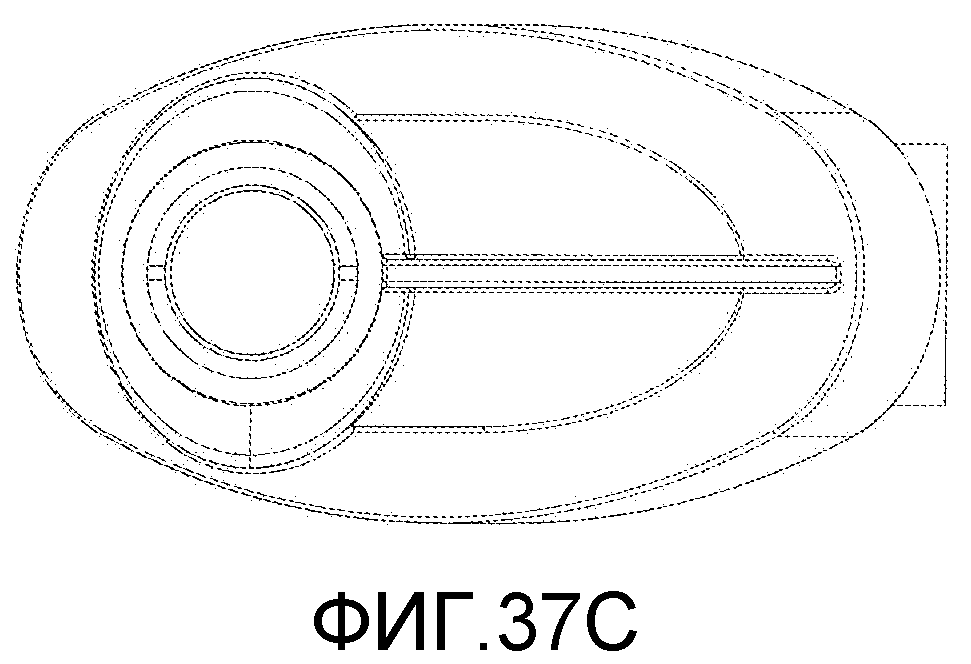

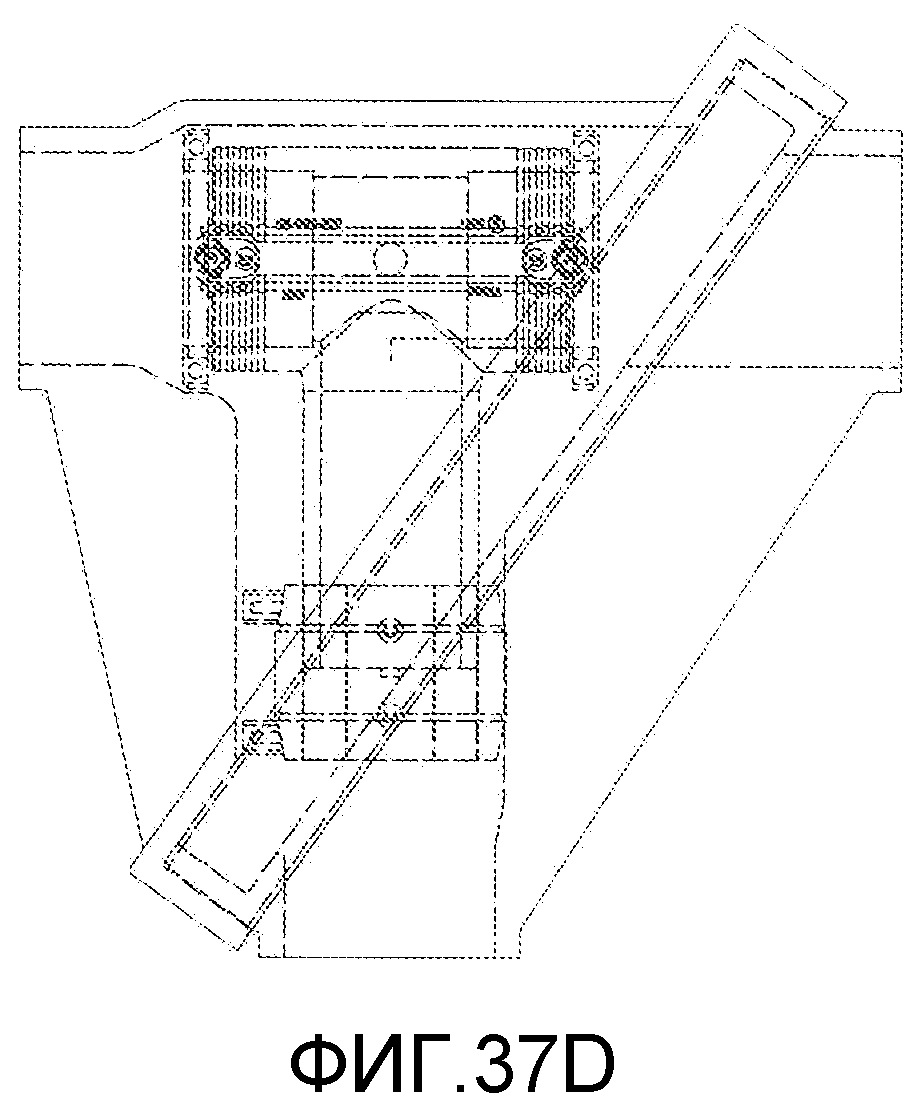

Фиг.37А-37D изображают альтернативную конструкцию Т-образной муфты с использованием такого же устройства с пазом и буртиком, которое показано на фиг.34; и

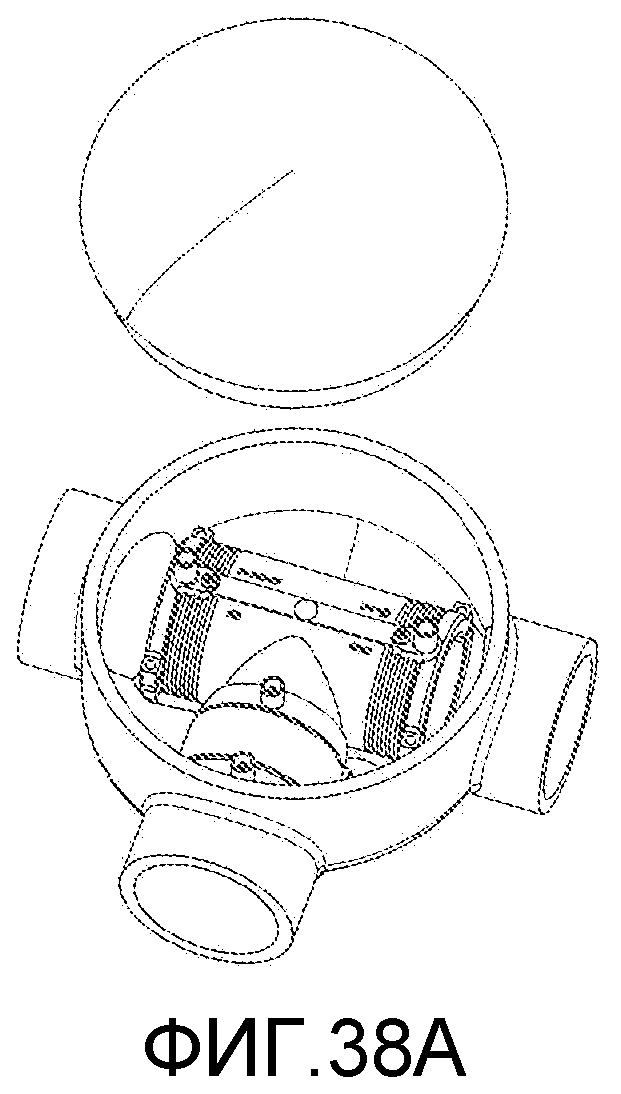

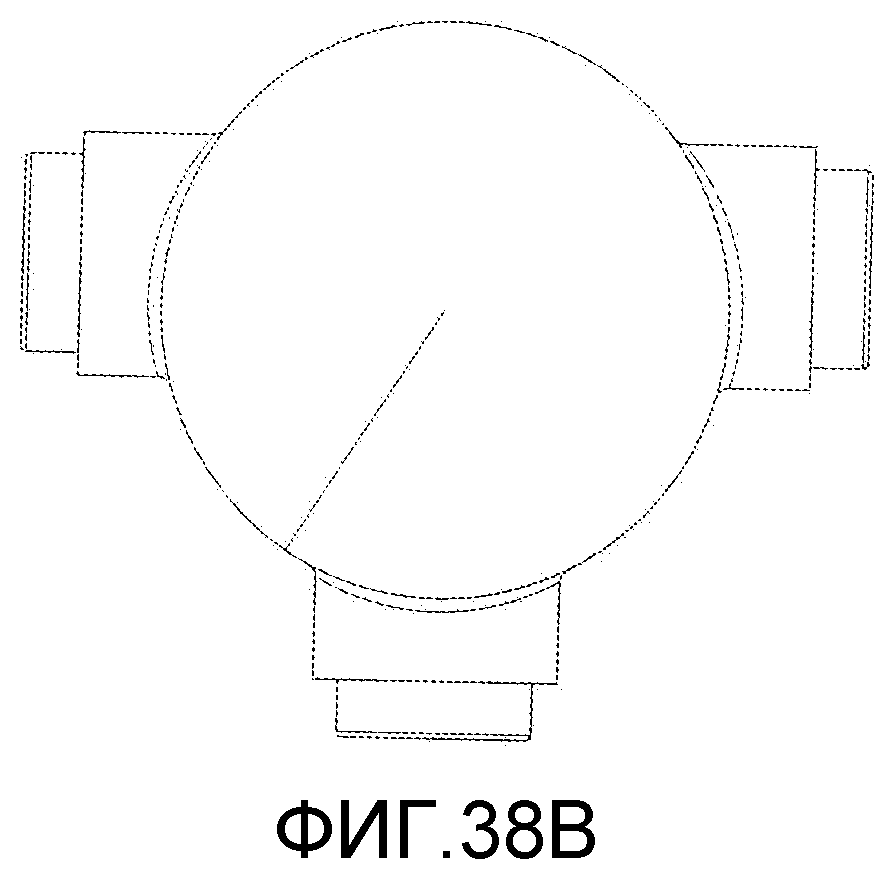

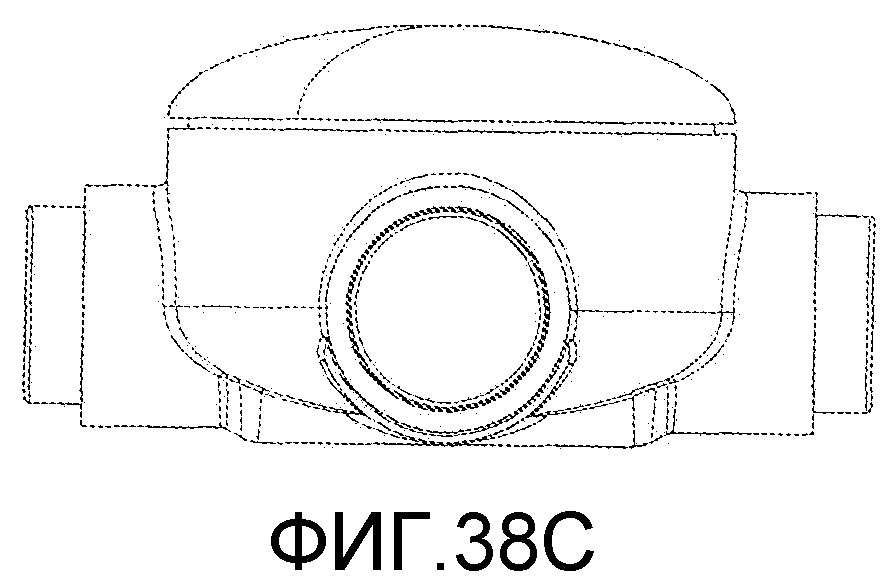

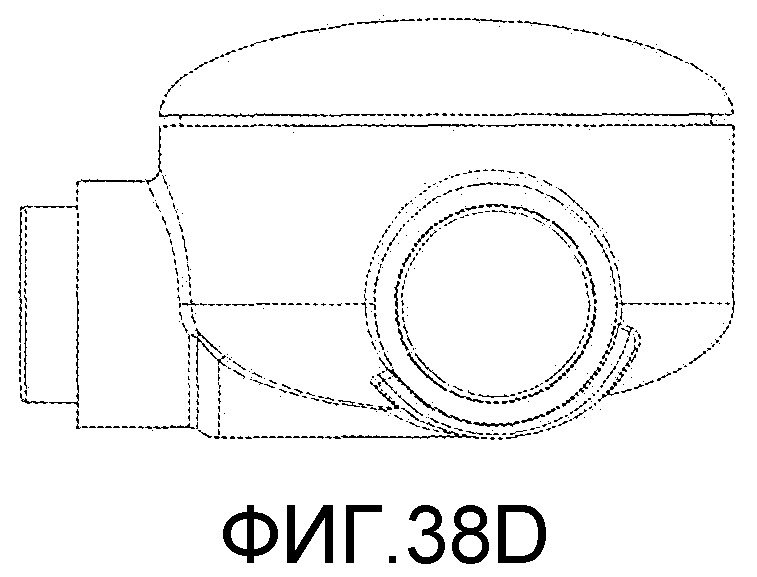

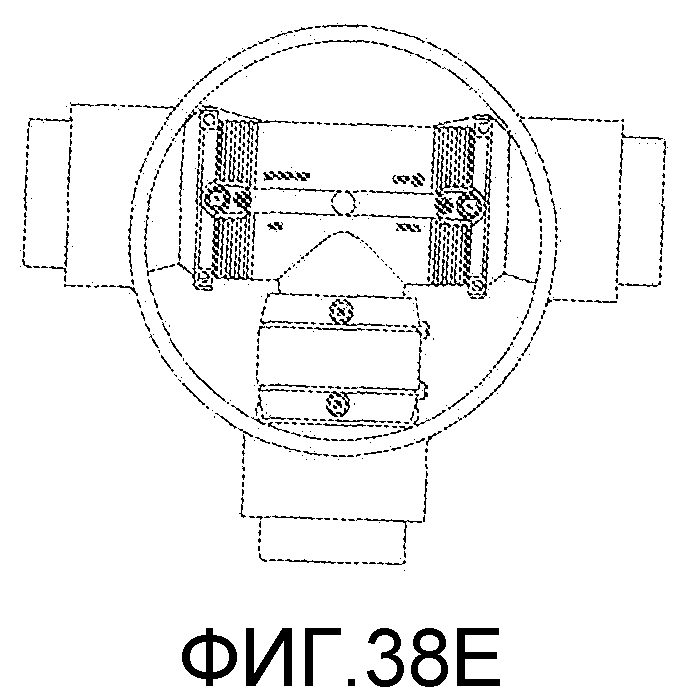

Фиг.38А-38D изображают альтернативную конструкцию Т-образной муфты с использованием такого же устройства с пазом и буртиком, которое показано на фиг.34.

Подробное описание предпочтительных вариантов осуществления

Варианты осуществления настоящего изобретения будут описаны ниже только в качестве примера. Они представляют собой предпочтительные на данный момент, известные заявителю варианты осуществления изобретения, однако они не являются единственными вариантами, в которых может быть осуществлено данное изобретение.

На фиг.1 ссылочной позицией 1 указана наружная труба, ссылочной позицией 2 - внутренняя труба двухтрубного трубопровода и ссылочной позицией 3 указано свободное пространство между наружной и внутренней трубами. Трубы данного типа используются, помимо прочего, в подземных трубопроводах для транспортировки жидких нефтепродуктов (бензина) в нефтяных станциях и др. Двойные трубы увеличивают защиту от утечки. Любая текучая среда, вытекающая через внутреннюю трубу 2, будет скапливаться в кольцевом пространстве 3 между трубами и перемещаться в самую нижнюю точку трубопровода.

Однако при соединении таких труб возникает проблема, заключающаяся в том, что кольцевой канал 3 между наружной трубой и внутренней трубой должен быть также уплотнен в месте соединения как относительно пространства во внутренней трубе, так и относительно атмосферы за пределами наружной трубы 1.

На фиг.1 показано, как в настоящее время образуется такое соединение при помощи обычных муфт, закрепляемых посредством сварки плавлением. Данные соединения включают две переходные муфты 4 и одну муфту 9, закрепляемую посредством сварки плавлением. Электрическую энергию подводят к данным муфтам через выводы 6, 7, 10 и 11. Внутренние трубы соединяют при помощи сварной муфты 12, используя выводы 13 и 14 для подачи электроэнергии. Очевидно, что для соединения двух частей вторичной трубы 1 вокруг соединения первичной трубы требуется три отдельных элемента и три шва электрофузионной сварки.

Фиг.2, на которой использованы такие же ссылочные позиции, как на фиг.1, показывает применение обычной технологии при соединении трех двухтрубных трубопроводов при помощи так называемого Т-образного соединения. Как будет очевидно из чертежа, операция требует использования большого количества элементов. Вначале внутренние трубы должны быть соединены при помощи внутренней Т-образной трубчатой части 16, которую соединяют с соответствующими внутренними трубами при помощи трех сварных муфт 12 такого же типа, которые используются в прямом соединении, показанном на фиг.1. Затем наружную Т-образную трубчатую часть 17 нужно соединить с наружными трубами 1 при помощи переходных сварных муфт 4 и наружных сварных муфт 9 точно так же, как при прямом соединении, показанном на фиг.1. Таким образом, потребуется в общей сложности одиннадцать элементов и, по меньшей мере, две трудоемкие сварочные операции при соответствующих временных и финансовых затратах. Как и в предыдущем случае, перед монтажом вторичной защитной оболочки невозможно проверить, правильно ли осуществлены ли сварочные операции при соединении внутренних труб.

Для полноты на фиг.3 показаны два варианта образования прямого колена трубы с вторичной защитной трубой при помощи обычных муфт. Необходимо понимать, что оба типа монтажа обычно не используются на одной и той же первичной трубе и показаны в данном сочетании только для иллюстрации. На фиг.3 показаны две части первичной трубы 32, которые соединяются посредством прямого колена 46 и двух первичных сварных муфт 42. Вторичная труба, в данном случае труба 31, имеет значительно больший размер, при этом требуется соответственно значительно большие по размеру вторичная сварная муфта 48 и вторичное колено 47. В качестве альтернативы используется вторичная труба 31 в плотной посадке такая же, как в примерах, показанных на фиг.1 и 2. В данном случае для соединения со значительно большим по размеру вторичным прямым коленом 47 используется подвижная переходная муфта 35, причем вторичное колено выполнено с возможностью размещения первичных сварных муфт, используемых для соединения первичных труб 32 с первичным коленом 46.

Как описано выше, обычно обе стороны коленчатого соединения одинаковые по конструкции. То есть они представляют собой зеркальное отражение относительно линии С-С, показанной на фиг.3. Разные конструкции показаны на данном чертеже только в целях иллюстрации.

На фиг.4 показан электрофузионный соединительный элемент в виде подвижного коленчатого элемента 60. Данный элемент является преимущественно трубчатым по форме, содержащей первый конец 61, состоящий из первого трубчатого участка 62. Данный первый участок имеет внутренний диаметр, который приспособлен для образования плотной скользящей посадки на внешнем диаметре трубы (не показанной), обычно вторичной трубы. Первый трубчатый участок также включает электрический нагревательный элемент (не показанный). Данный нагревательный элемент содержит электрическую катушечную обмотку, расположенную на или около внутренней поверхности с внутренним диаметром первого конца элемента. Каждый конец обмотки соединен с электрическим выводным соединением 64, 65. На фиг.4 виден только один вывод, а оба данных вывода наглядно показаны на фиг.9. Соединение данных выводов со сварочным агрегатом и пропускание электрического тока вызывает сплавление первого конца соединительного элемента с любой трубой, которая находится в скользящей посадке внутри данного конца элемента.

В данном варианте осуществления изобретения электрофузионный нагревательный элемент и соответствующие электрические выводные соединения используются в качестве уплотнительного средства для по существу герметичного соединения двух или более пластмассовых элементов. Однако необходимо понимать, что электроплавление является только одним типом уплотнительного средства, который может быть использован для такого соединения пластмассовых элементов. Другие пригодные уплотнительные средства включают образование сцепления или сварного шва, включая химическое сцепление или сварной шов, ультразвуковой сварной шов или термический сварной шов; или уплотняющую прокладку с несколькими зажимными средствами для зажима прокладки между пластмассовыми элементами. Пригодные зажимные средства включают болты, проходящие через фланцы. Пример данного метода уплотнения показан на фиг.30 и 31 и описан ниже.

Может быть также использовано сочетание данных уплотнительных средств, которое определяется материаловедами.

Использование неэлектрофузионных средств для уплотнения соответствующих соединительных элементов друг с другом и с соответствующей трубой означает, что для создания различных соединительных элементов и соединяемых труб может быть использован широкий круг различных пластмасс, включая термореактивные пластмассы. Таким образом, данные соединительные узлы не ограничены использованием электрофузионных пластмасс. Они могут быть использованы, например, с трубами, изготовленными из поливинилхлорида и из пластмассы, армированной волокном. В данных примерах и при использовании данных материалов особенно предпочтительно химическое сцепление.

Возможные термореактивные пластмассы могут быть выбраны из группы, включающей: аллиловые смолы, эпоксидные смолы, полиэфиры, полиуретаны.

Соответствующие полимеры могут быть использованы для соединения различных элементов друг с другом и с трубами.

Таким образом, хотя в данных примерах в качестве уплотнительного средства используется электрофузионная сварка, это не следует рассматривать как ограничивающий признак, при этом может быть использовано любое пригодное уплотнительное средство. Технология, связанная с такими уплотнительными средствами, по существу известна.

Термин «скользящая посадка» известен специалистам в данной области техники, особенно тем, кто занимается образованием электрофузионных соединений на трубах. Для того чтобы обеспечить хороший контакт между внешней поверхностью трубы и внутренней поверхностью электрофузионной муфты, требуется плотная посадка между двумя данными элементами, так что осуществляется контакт с внутренней поверхностью муфты вокруг по существу всего периметра трубы. Это обычная конструктивная особенность в таких электрофузионных муфтах.

Второй конец 66 соединительного элемента, который обычно больше по своему внутреннему диаметру, чем первый конец, заканчивается в концевой поверхности, которая включает в себя зону совмещения в виде фланца 67, продолжающегося радиально из и радиально в плоскости концевой поверхности. В данном примере концевая поверхность и соответственно поверхность фланца является по существу плоской, но образованной в плоскости, которая по существу не перпендикулярна основной продольной оси элемента. Данная продольная ось показана пунктирной линией на фиг.4, так что соответствующий фланец на втором, таком же электрофузионном соединительном элементе будет совмещаться с фланцем на первом элементе для образования электрофузионной муфты, имеющей один или более заданных углов.

Таким образом, если, например, концевая поверхность и соответственно поверхность фланца на каждом элементе расположена под углом 45° относительно продольной оси элемента, как показано на фиг.4 и 5, то два элемента могут соединяться с возможностью образования прямой коленчатой муфты 80, как показано на фиг.6, или линейной муфты 90, как показано на фиг.7. Таким образом, создание двух дополняющих элементов преследует две цели. Они могут заключать в себе прямую коленчатую муфту в первичной трубе или линейную муфту в первичной трубе и таким образом обеспечивать непрерывную вторичную защитную оболочку при любой конфигурации таких муфт.

Однако данные углы могут быть изменены проектировщиком в зависимости от требуемого угла между соединяемыми трубами. Да и оба элемента необязательно должны быть симметричными, обеспечивая дополнительное изменение в данных углах.

Очевидно, что внутренний диаметр второго конца элемента должен быть больше внутреннего диаметра первого конца. Второй конец необязательно должен быть круглым цилиндрическим в поперечном сечении, и пример, содержащий преимущественно овальный второй конец, показан на фиг.15А-D, описанных ниже. Точнее, внутренняя площадь поперечного сечения отверстия во втором конце больше, чем внутренняя площадь поперечного сечения первого конца. Кроме того, размер и угол наклона фланцев означает, что два элемента будут соединяться друг с другом только при определенных углах. В соединительных элементах, описанных до сих пор, данные углы равны 90° и 180°. В некоторых соединительных элементах, описанных ниже, элементы будут совмещаться друг с другом только в одной конкретной и заданной конфигурации.

Элемент, показанный на фиг.5, в котором использованы ссылочные позиции, соответствующие ссылочным позициям на фиг.4, аналогичен соединительному элементу, показанному на фиг.4, с двумя исключениями. Во-первых, он является зеркальным отражением соединительного элемента, показанного на фиг.4, хотя это необязательно. Во-вторых, что более важно, фланцевая поверхность 77 включает в себя электрический нагревательный элемент 73. Он представляет собой электрическую катушечную обмотку, расположенную на или около поверхности фланца, причем каждый конец катушки прикреплен к электрическому выводу 78, 79. Таким образом, когда противоположные фланцы двух элементов прижимают друг к другу, фланцы могут быть соединены посредством электроплавления, чтобы стать единым элементом. Электрические выводы для обмоток 78, 79 в элементе, показанном на фиг.5, более наглядно показаны на фиг.9 и 14.

На фиг.8 показана частично выполненная прямая коленчатая муфта с вторичной защитной трубой. Две секции первичной трубы 101 соединены друг с другом при помощи электрофузионной коленчатой муфты 106, и проверена целостность соединения. Вторичные трубы 102 уже установлены с подвижными коленчатыми элементами 60, 70, оттянутыми назад относительно вторичной трубы, оставляя первичную муфту открытой, так что может быть беспрепятственно образовано соединение в первичной трубе. Когда соединение в первичной трубе выполнено и проверено, подвижные коленчатые элементы 60, 70 перемещают вперед относительно вторичной трубы так, что они соединяются, как показано на фиг.10 и 11. Прижатие двух фланцев 67, 77 при помощи фиксирующих средств и соединение выводов 74, 75 со сварочным агрегатом обеспечивает сваривание двух подвижных коленчатых элементов в одно целое, и затем муфта может быть приварена к каждой вторичной трубе либо последовательно, либо одновременно. При необходимости отдельные элементы могут быть приварены к вторичной трубе за одну операцию, а фланцы сварены вместе в следующей операции. Или, в качестве альтернативы, все три сварочные операции могут быть выполнены одновременно.

Готовая муфта показана на фиг.10, 11 и 12.

Для удерживания двух фланцев в соприкосновении могут быть использованы различные фиксирующие средства. Например, в один из фланцев могут быть включены острые шипы, причем данные острые шипы фиксируются при использовании посредством отверстий в соответствующем, но противоположном фланце, но предпочтительно за пределами зоны сварки. В качестве альтернативы могут быть использованы U-образные фиксаторы для фиксации на краях обоих фланцев, удерживающие их на месте, пока осуществляется сварочная операция. Данные фиксаторы могут представлять собой отдельные элементы или могут быть включены в один или другой из фланцев. Например, может быть использовано быстроразъемное крепежное средство центрирующего типа, используемого на лыжных ботинках. Могут быть использованы обычные струбцины или зажимные скобы соответствующего размера. В качестве альтернативы может быть использовано множество шарнирных зажимов. В другой альтернативе может быть использовано множество подпружиненных зажимов.

Таким образом, могут быть использованы любые фиксирующие средства, способные удерживать данные соединяющиеся фланцевые поверхности в контакте во время операции электрофузионной сварки, либо выполненные в виде единой детали с соединительным элементом, либо независимые и отдельные от соединительного элемента.

Данные элементы и процедура могут быть использованы для образования линейной муфты (под углом 180°), как схематично показано на фиг.13 и 14.

На фиг.15А-0 показан вариант осуществления с использованием принципов, проиллюстрированных на фиг.4-14, применительно к Т-образной муфте. На данном чертеже показана обычная тройниковая муфта 126, содержащая элемент 127, который обеспечивает соединения для двух первичных труб 121 в линейной конфигурации поперек верхней части Т-образного соединения. Данные соединения вмонтированы в электрофузионные обмотки 123 и 124. Соединительный элемент также включает буртик 128, расположенный по существу под прямыми углами относительно остальной части соединительного элемента. Буртик 128 приваривается посредством электроплавления к первичной трубе 121 при помощи обычной электрофузионной муфты 129.

Предусмотрены два электрофузионных соединительных элемента 130 и 140, снабженные фланцами, которые оба соединены в скользящей посадке с вторичными трубами 122. Соединительный элемент 130 соединен в скользящей посадке только с одним участком вторичной трубы 122 и поэтому может быть оттянут назад, прежде чем будет осуществлено электроплавление двух соединительных элементов вторичной защитной трубы и проверено давление на образованных стыках, для того чтобы обеспечить доступ для установки тройниковой муфты на первичной трубе. Данный доступ необходим для обеспечения образования и проверки стыков в первичной трубе перед уплотнением вторичной защитной трубы на месте. Данный доступ частично обеспечивается формой муфты и частично положением и углом фланцевого соединения между различными частями муфты.

Как и в предыдущих примерах, данный электрофузионный соединительный элемент содержит первый конец 131, состоящий из первого трубчатого участка 132. Данный первый участок имеет внутренний диаметр, который приспособлен для образования плотной скользящей посадки на внешнем диаметре трубы, обычно вторичной трубы. Первый трубчатый участок также включает электрический нагревательный элемент 133 (не показанный). Нагревательный элемент содержит электрическую катушечную обмотку, расположенную на или около внутренней поверхности с внутренним диаметром первого конца элемента. Каждый конец обмотки соединен с выводным соединением 134, 135. В виде, показанном на фиг.15, можно видеть только один вывод. Соединение данных выводов со сварочным агрегатом и пропускание электрического тока вызывает сплавление первого конца соединительного элемента с любой трубой, которая находится в скользящей посадке внутри данного конца элемента.

Второй конец 136 соединительного элемента заканчивается в концевой поверхности, которая включает в себя зону совмещения в виде фланца 137, проходящего радиально от и радиально в плоскости концевой поверхности. Размер и форма элемента 130 в зоне второго конца 136 таковы, что он будет размещать Т-образное соединение первичной трубы, выполненное с возможностью помещения внутри него. Фланец 137 содержит зону совмещения, приспособленную для совмещения с соответствующим фланцем 147 на втором электрофузионном соединительном элементе 140. Наружный периметр фланца может быть по существу круглым, но он может также иметь другую форму, например, преимущественно продолговатую или овальную, как в данном примере.

На фиг.15 также показан второй, дополняющий соединительный элемент 140 с сопрягаемой фланцевой поверхностью 147. Данный второй соединительный элемент содержит трубчатые участки 142 и 152, которые соединяются в плотной скользящей посадке с двумя отдельными вторичными трубами 122. Электрофузионные обмотки 143 и 153 (не показанные) и соответствующие выводные соединения 144, 145, 154, 155 обеспечивают герметичное сваривание данных трубчатых участков с вторичными трубами 122. Сопрягаемый фланец 147 не требует никаких электрофузионных обмоток.

Необходимо понимать, что размещение фланцевых соединений 137, 147 относительно тройниковой муфты на первичных трубах может быть регулируемым для обеспечения полного и удобного доступа к первичной муфте. Два элемента 130 и 140 не являются зеркальными отражениями друг друга, поэтому стык между ними может быть расположен как требуется, обеспечивая необходимый доступ для осуществления соединения трех секций первичной трубы в Т-образной конфигурации.

На фиг.15В показаны относительные размеры вторичной трубы 122, которая имеет диаметр Y. Обычно Y может быть равен, например, 125 мм. Данный диаметр отличается от первичной трубы 121, которая имеет диаметр Х, где Х может быть равен, например, 110 мм, причем в данном примере вторичная труба имеет диаметр 125 мм.

На фиг.16-20 показан альтернативный вариант вторичной тройниковой электрофузионной муфты. В данном случае использованы коленчатые соединительные элементы типа, показанного на фиг.4-11. Т-образное соединение 166 для соединения трех первичных труб 161, подобная тройниковой муфте, описанной со ссылкой на фиг.15, показана в частичном разрезе фиг.16. В данном варианте осуществления четыре электрофузионных соединительных элемента 170, 171, 172, 173 использованы для соединения трех отдельных участков вторичной трубы 162 в Т-образной конфигурации. Три из данных электрофузионных соединительных элементов 170, 171, 172 аналогичны и соответствуют типу элемента 60 или 70, показанному на фиг.4 и 5, в зависимости от того, требуются ли электрофузионные обмотки в данных элементах, или они предусмотрены в четвертом элементе 173. Можно также использовать сочетание элементов с и без электрофузионных обмоток, если требуется. Необходимо понимать, что только один фланец в паре контактирующих фланцев должен включать электрофузионные обмотки. С точки зрения концепции настоящего изобретения не имеет значения, какой именно фланец содержит данные обмотки, однако размещение данных обмоток в конкретной фланцевой поверхности может иметь практические преимущества.

Четвертый элемент 173 содержит центральный полый элемент 174, который является достаточной большим, чтобы размещать внутри себя тройниковую муфту первичной трубы и обеспечивать доступ для образования и проверки давления первичной тройниковой муфты перед монтажом вторичной защитной трубы. Как и в предыдущих примерах, подвижные элементы 170, 171 и 172 сдвигают назад вдоль соответствующих секций вторичной трубы, когда осуществляют данную сварочную операцию на первичных трубах и проверяют целостность соединения первичной трубы. Данная конструкция показана на фиг.18 и 19. Затем элементы 170, 171 и 172 сдвигают на место, как показано на фиг.17 и 20, прижимают друг к другу, как требуется, и образуют электрофузионные сварные швы. Затем соответствующие элементы приваривают к вторичным трубам.

Как и в предыдущих вариантах осуществления, фланцевые поверхности различных соединительных элементов расположены под углом относительно плоскости, перпендикулярной основной продольной оси электрофузионного соединительного узла. Если имеется больше одной продольной оси, как в тройниковой муфте, то фланцы на всех элементах могут быть расположены под углом таким образом. Наклонная ориентация и конфигурация фланцев важна для обеспечения доступа для образования и проверки муфты в первичных трубах.

Соответствующие диаметры Х и Y первичных и вторичных труб могут быть такими же, как диаметры, описанные выше.

Другой вариант осуществления показан на фиг.21-23, в которых использованы ссылочные позиции, подобные тем, которые использованы в предыдущих чертежах. На фиг.21-23 показан альтернативный вариант вторичной электрофузионной муфты, в которой фланцы на двух элементах выполнены не плоскими, а образованными из двух фланцевых участков, расположенных по существу под прямыми углами друг к другу. Таким образом, первый элемент 230 содержит две фланцевые поверхности или участка 237 и 238, расположенные по существу перпендикулярно друг к другу. Таким образом, фланцевый участок 238 расположен в плоскости, не перпендикулярной основной продольной оси элемента. Фактически фланцевый участок 238 является преимущественно параллельным продольной оси элемента. Так же, как и элемент 231, который содержит фланцевые участки 247 и 248, участок 248 расположен в плоскости, преимущественно параллельной продольной оси элемента.

Третий элемент 232, содержащий плоский фланец 257, который обеспечивает сопрягаемую поверхность для фланцевого участка 238 и фланцевого участка 248, завершает электрофузионный соединительный узел.

Данные три элемента содержат необходимые электрофузионные нагревательные элементы и электрические выводные соединения 234, 235, 244, 245, 254, 255, 264, 265, 274, 275, так что каждый элемент может быть соединен посредством электроплавления с соответствующей ему вторичной трубой 222 и с сопрягаемым фланцем или фланцевыми участками, с которыми он образует контакт в собранном состоянии, как показано на фиг.23. На фиг.23 показано положение данных сварных швов.

На фиг.24-26 показана модификация варианта осуществления, показанного на фиг.21-23. В данном случае фланцевые участки на двух противоположных элементах расположены не под прямыми углами друг относительно друга, а под углом примерно 135°. Фланцевые участки на третьем элементе 332 расположены под углом приблизительно 90° друг относительно друга. Таким образом, фланцевые участки пересекаются в звездообразной конфигурации, как показано на фиг.26. Нагревательные элементы предусмотрены в противоположных фланцевых поверхностях, как требуется или как определено проектировщиком. В данном варианте осуществления каждый элемент содержит фланцевый участок, который смещен от продольной оси элемента.

Из приведенного выше описания очевидно, что размеры между различными соединительными элементами могут установлены различными способами, которые определены проектировщиком, при условии, что они обеспечивают свободный доступ для образования первичной муфты и обеспечения соединения посредством электроплавления совмещаемых фланцевых поверхностей или фланцевых участков. Данная новая концепция обеспечивает ряд преимуществ. Во-первых, для соединения элементов друг с другом могут быть использованы самые разные уплотнительные средства, и изобретение не ограничено электрофузионными муфтами, хотя данные муфты представляют собой предпочтительный способ образования по существу герметичного уплотнения между элементами. Во-вторых, расположение фланцевых поверхностей и тот факт, что соединительные элементы обычно перемещаются относительно трубы, с которой они будут в конце концов соединены, обеспечивают неограниченный доступ для формирования, выполнения и проверки соединения в первичной трубе перед выполнением соответствующего соединения во вторичной трубе.

Еще один вариант осуществления показан на фиг.27, 28 и 29. В данном примере соединительный узел содержит четыре элемента 430, 431, 432, 433. Контактирующие фланцы 437, 438 расположены на элементе 433, и данные фланцы входят в контакт с сопрягающимися поверхностями 447 и 448 на элементе 432. При использовании элементы 432 и 433 эффективно свариваются вокруг элементов 430 и 431 и привариваются друг к другу. Хотя они показаны как два отдельных элемента, элементы 432 и 433 могут быть соединены или выполнены за одно целое во время изготовления с так называемым естественным шарниром (не показанным).

Электрофузионные нагревательные элементы с соответствующими электрическими выводами предусмотрены по необходимости.

Другой вариант осуществления показан на фиг.30 и 31. На данных чертежах показана муфта, состоящая из трех частей, содержащая два соединительных элемента 560, 570 и прокладку 590. Первый конец каждого соединительного элемента 561, 571 имеет внутренний диаметр, приспособленный для образования плотной скользящей посадки на внешнем диаметре трубы (труба не показана для упрощения). Внутренняя поверхность первого конца с диаметром, приспособленным для скользящей посадки, включает нагревательную электрическую катушечную обмотку (не показанную) и электрические выводы 564, 565, 574, 575 для соединения посредством электроплавления элемента с трубой при использовании.

Площадь поперечного сечения отверстия во втором конце каждого элемента больше площади поперечного сечения отверстия в первом конце. Это обеспечивает пространство внутри собранной муфты для размещения муфты вокруг первичной трубы, расположенной внутри вторичной трубы, которая соединена при помощи муфты, показанной на фиг.30 и 31. Каждый элемент 560, 570 на своем втором конце содержит фланец 567, 577, причем два фланца выполнены с возможностью соединения с прокладкой 590 между фланцами. Данный узел образован посредством пропускания множества болтов 584 через совмещенные отверстия 562, 572, 591 и затягивания гаек 581 до равного давления. Гайки и болты действуют как зажимающие средства для удерживания двух соединительных элементов вместе. Однако необходимо понимать, что может быть также использовано любое другое пригодное зажимающее средство.

Прокладка 590 может быть выполнена из любого материала, который выбран материаловедом. Особенно эффективными являются эластомеры или резиновые материалы и предпочтительно пластмассы или резиновые материалы, которые не подвержены влиянию жидких нефтепродуктов или других текучих сред, перемещаемых по трубе. Могут быть также использованы прокладки из мягких металлов. Данный перечень не следует рассматривать как полный, и приведен только для иллюстрации широкого круга материалов, которые могут быть использованы при создании уплотнительной прокладки.

На фиг.30 показан соединительный узел в сборе, выполненный с возможностью соединения двух труб под углом меньше 180°.

В другом варианте, где соединительные элементы 560, 570 образованы из электрофузионных пластмасс, прокладка 590 может представлять собой электрофузионную прокладку или электрофузионную ленту или веревку. Узел выполнен так же, как описано выше за исключением того, что для удерживания двух соединительных элементов в точной пространственной ориентации во время электроплавления, вместо болтов используется зажим или зажимы. После того, как соответствующие детали были подвергнуты сплавлению друг с другом, зажимы могут быть удалены.

Упомянутое расположение механических крепежных средств и прокладки некоторого типа может быть применено и включено в любой из соединительных узлов, описанных или заявленных в данном документе.

На фиг.32 и 33 показан другой альтернативный вариант осуществления. На фиг.32 показана электрофузионная муфта, включающая два элемента в виде раздвижного коленчатого элемента 600, в котором можно видеть наружную часть муфты с частичным разрезом, показывающим поперечное сечение муфты и первичную муфту внутри муфты настоящего изобретения. На фиг.33 показана муфта, аналогичная муфте, показанной на фиг.32, но в данном случае показана первичная муфта внутри муфты настоящего изобретения. Первый элемент 601 является преимущественно трубчатым по форме, содержащей первый конец 602, состоящий из первого трубчатого участка 603. Данный первый участок имеет внутренний диаметр, который приспособлен для образования плотной скользящей посадки на внешнем диаметре трубы 604, обычно вторичной трубы. Первый трубчатый участок также включает в себя электрический нагревательный элемент (не показанный). Данный нагревательный элемент содержит электрическую катушечную обмотку, расположенную на или около внутренней поверхности с внутренним диаметром первого конца элемента. Каждый конец обмотки соединен с электрическим выводным соединением (не показанным). Соединение данных выводов со сварочным агрегатом и пропускание электрического тока вызывает сплавление первого конца соединительного элемента с любой трубой, которая находится в скользящей посадке внутри данного конца элемента.

Второй конец соединительного элемента 605, который по своему внутреннему диаметру обычно больше, чем первый конец, заканчивается в концевой поверхности, которая включает зону совмещения в виде фланца, продолжающегося аксиально из и аксиально в плоскости концевой поверхности, образуя буртик 607.

Второй элемент 611 является преимущественно трубчатым по форме, содержащей первый конец 612, состоящий из первого трубчатого участка 613. Данный второй участок имеет внутренний диаметр, который приспособлен для образования плотной скользящей посадки на внешнем диаметре трубы 614, обычно вторичной трубы. Второй трубчатый участок также включает электрический нагревательный элемент (не показанный). Данный нагревательный элемент содержит электрическую катушечную обмотку, расположенную на или около внутренней поверхности внутреннего диаметра первого конца элемента. Каждый конец обмотки соединен с электрическим выводным соединением (не показанным). Соединение данных выводов со сварочным агрегатом и пропускание электрического тока вызывает сплавление первого конца соединительного элемента с любой трубой, которая находится в скользящей посадке внутри данного конца элемента.

Второй конец второго соединительного элемента 615, который по своему внутреннему диаметру обычно больше, чем первый конец, заканчивается в концевой поверхности, которая включает зону совмещения в виде фланца, продолжающегося аксиально из и аксиально в плоскости концевой поверхности, образуя паз 617.

Буртик 607 первого элемента выполнен с возможностью размещения внутри паза 617 второго элемента и образования плотной скользящей посадки между ними. Между контактными поверхностями буртика 607 и паза 617 предусмотрено уплотнительное средство. В показанном примере предусмотрен нагревательный элемент (не показанный). Нагревательный элемент содержит электрическую катушечную обмотку, расположенную на или около внутренней поверхности паза 617 или внешней поверхности буртика 607. Каждый конец обмотки соединен с электрическим выводным соединением (не показанным). Соединение данных выводов со сварочным агрегатом и пропускание электрического тока вызывает герметичное сплавление первого соединительного элемента со вторым соединительным элементом для образования шва 620 посредством сварки плавлением.

На фиг.34 показан другой вариант осуществления настоящего изобретения в конструкции тройниковой муфты, использующей данное устройство с буртиком и пазом, которое подробно описано выше со ссылкой на фиг.32 и 33. В данном варианте осуществления муфта 700 включает первый элемент 701 и второй элемент 711.

Первый элемент 701 содержит первый конец 702, состоящий из первого трубчатого участка 703. Данный первый участок имеет внутренний диаметр, который приспособлен для образования плотной скользящей посадки на внешнем диаметре трубы 704, обычно вторичной трубы. Первый трубчатый участок также включает электрический нагревательный элемент (не показанный). Данный нагревательный элемент содержит электрическую катушечную обмотку, расположенную на или около внутренней поверхности с внутренним диаметром первого конца элемента. Каждый конец обмотки соединен с электрическим выводным соединением (не показанным). Соединение данных выводов со сварочным агрегатом и пропускание электрического тока вызывает сплавление первого конца соединительного элемента с любой трубой, которая находится в скользящей посадке внутри данного конца элемента.

Первый элемент 701 содержит второй конец 702′, состоящий из первого трубчатого участка 703′. Данный первый участок имеет внутренний диаметр, который приспособлен для образования плотной скользящей посадки на внешнем диаметре трубы 704′, обычно вторичной трубы. Первый трубчатый участок также включает электрический нагревательный элемент (не показанный). Данный нагревательный элемент содержит электрическую катушечную обмотку, расположенную на или около внутренней поверхности с внутренним диаметром первого конца элемента. Каждый конец обмотки соединен с электрическим выводным соединением (не показанным). Соединение данных выводов со сварочным агрегатом и пропускание электрического тока вызывает сплавление первого конца соединительного элемента с любой трубой, которая находится в скользящей посадке внутри данного конца элемента.

Третий конец соединительного элемента 705, который обычно по своему внутреннему диаметру больше, чем первый конец, заканчивается в концевой поверхности, которая включает зону совмещения в виде фланца, продолжающегося аксиально из и аксиально в плоскости концевой поверхности, образуя паз 707.

Второй элемент 711 является преимущественно трубчатым по форме, содержащей первый конец 712, состоящий из первого трубчатого участка 713. Данный второй участок имеет внутренний диаметр, который приспособлен для образования плотной скользящей посадки на внешнем диаметре трубы 714, обычно вторичной трубы. Второй трубчатый участок также включает электрический нагревательный элемент (не показанный). Данный нагревательный элемент содержит электрическую катушечную обмотку, расположенную на или около внутренней поверхности с внутренним диаметром первого конца элемента. Каждый конец обмотки соединен с электрическим выводным соединением (не показанным). Соединение данных выводов со сварочным агрегатом и пропускание электрического тока вызывает сплавление первого конца соединительного элемента с любой трубой, находящейся в скользящей посадке внутри данного конца элемента.

Второй конец второго соединительного элемента 715, который обычно по своему внутреннему диаметру больше, чем первый конец, заканчивается в концевой поверхности, которая включает зону совмещения в виде фланца, продолжающегося аксиально из и аксиально в плоскости концевой поверхности, образуя буртик 717.

Паз 707 первого элемента выполнен с возможностью размещения внутри буртика 717 второго элемента и образования плотной скользящей посадки между ними. Между контактными поверхностями паза 707 и буртика 717 предусмотрено уплотнительное средство. В показанном примере предусмотрен нагревательный элемент (не показанный). Данный нагревательный элемент содержит электрическую катушечную обмотку, расположенную на или около внешней поверхности буртика 717 или внутренней поверхности паза 707. Каждый конец обмотки соединен с электрическим выводным соединением (не показанным). Соединение данных выводов со сварочным агрегатом и пропускание электрического тока вызывает герметичное сплавление первого соединительного элемента со вторым соединительным элементом для образования шва 720 посредством сварки плавлением.

На фиг.35А-35D, 36А-36D, 37А-37D, 38А-38Е показаны альтернативные конструкции тройниковых муфт, использующие данное устройство с пазом и буртиком, которое подробно описано выше со ссылкой на фиг.34.

Необходимо понимать, что аспекты различных вариантов осуществления, описанных выше, не относятся исключительно к какому-то конкретному варианту осуществления, и аспекты одного варианта осуществления могут быть использованы в сочетании с аспектами другого варианта осуществления.

Необходимо понимать, что аспекты настоящего изобретения включают способы изготовления элементов и муфт в соответствии с настоящим изобретением, способы образования соединений с использованием таких элементов и муфт, и трубопроводные системы, включающие такие соединения и муфты.

Муфты в соответствии с настоящим изобретением могут быть выполнены из любой пригодной пластмассы, которая определена специалистом по материалам. Обычно они выбираются из группы, включающей термопластические полимеры, такие как, помимо прочих: полиэтилен, полипропилен, поливинилхлорид, фторполимеры, включающие тетрафторполиэтилен, нейлон 612, полиамиды, полиамиды 6, 11 или 12, полиэтилентерефталат, поливинилиденхлорид или фторид, сополимеры этиленвинилового спирта или сочетания любого из упомянутого.

Реферат