Способ получения поливинилхлорида - SU511017A3

Код документа: SU511017A3

Описание

1

Изобретение относится к способу получения поливинилхлорида.

Известен способ получения поливинилхлорида путем полимеризации винилхлорида в присутствии радикальных инициаторов и предварительно введенного поливинилхлорида или сополимера винилхлорида при нагрев ании и давлении, которое ниже давления насыщенных паров винилхлорида при температуре полимеризации . Этот способ осуществляется в отсутствии жидкой фазы.

Предлагаемый способ отличается от известного тем, что винилхлорид подают в реакционную зону в жидком и в газообразном состоянии одновременно.

Введенный в реактор поливинилхлорид, содержащий инициатор, адсорбирует винилхлорид , полимеризация которого затем происходит . Частицы полимера постоянно поддерживают в состоянии псевдоожиженного слоя с помощью потока газообразного винилхлорида или смеси винилхлорида с инертным газом.

Цель изобретения - получения поливинлхлорида с улучшенными свойствами. Это достигается подачей в псевдоожиженный слой одновременно не только газообразного, но и жидкого винилхлорида. Таким образом удаляется тепло, выделяющееся при полимеризации винилхлорида, чем устраняется опасность перегревания полимерных частиц и ухудшения качества полимера. Задача равномерной и непрерывной подачи

мономера в псевдоожиженный слой при склонности указанного мономера к исчезновению с гранул в результате как полимеризации, так и испарения, при одновременном контроле тем пературы по всему псевдоожиженному слою

решается согласно изобретению тем, что в реактор подают два различных потока винилхлорида , один в виде газа через дно реактора с целью флюидизации среды, и другой в виде тонко распыленной жидкости через одну илл

несколько форсунок, распределенных определенным образом, с целью термостатирования и контролирования мономерно-полимерноА композиции на растущих гранулах. Полимеризация винилхлорида на отдельных гранулах вызывает локальное повышение температуры и, таким образом, испарение части адсорбированного мономера. Все это вызывает повышение давления в псевдоожиженном слое. Это повышенное давление уменьшается отводом газообразного мономера из реактора до достижения исходного давления.

Количество жидкого мономера, подаваемого в псевдоожиженный слой, выбирается та КИМ, чтобы температура и соотношение мономер полимер ка грамулах Б peajciope иставались постоянными.

Другое преимуш,ество, достигаемое подаче в псевдоожиженный слой жидкого и газообразного мономера, заключается в том, что вместе с потоком жидкого мономера в псевдоожиженный слой легко можно подать иовые частицы предварительно сформованного полимера .

Поскольку процесс полимеризации на предварительно сформованных матрицах приводит к возрастанию величипы зерен полимера по мере постепенного повышения веса, то при работе непрерывным способом необходимо подавать в реактор новые частицы предварительно сформованного полимера. В ином случае полимеризацию следует прерфатить, как только гранулы полимера достигли размеров, которые по условиям последуюш,его примепения полимера нельзя превышать.

Подача части мономера в жидком состоянии по предлагаемому способу создает простой метод введения в реактор вместе с указанным жидким мономером также и частиц предварительно сформованного полимера, которые представляют собой матрицу для последующей полимеризации, благодаря чему способ без труда может быть осунцествлен как непрерывный.

Что касается полимеризацнонной температуры , то она связана с кинетикой разложения использованного инициатора; при использовании самых распространенных инициаторов работают при О-100, предпочтительно 20--75°С.

Для осуществления способа требуется наличие помимо адсорбированного мономера также и инициатора в гранулах полимера.

Указанный инициатор является инициатором радикального типа, выбрать его можно из группы перекисей, азосоединений и т. д. Его применяют в количествах 0,01-2, предпочтительно 0,05-0,5 вес. % по отношению к полимеру , образующему основной пселдоожкженный слой.

Например, грапулы исходного полимера можно смешать с инициатором в твердом состоянии перед их введением в псевдоожиженный слой, или их можно обработать инициатором , растворенным в винилхлориде или в другом растворителе, причем указапный растворитель полностью удаляют перед введением полимера в псевдоожиженный слой.

С другой сторопы, возможно введение инициатора , растворенного в мономере, непосредственно в псевдоожиженный слой в реакторе до или во время полимеризации.

По предлагаемому способу можно получить полимеры, имеющие молекулярный вес, подобный весу полимеров, которые получают обычпыми промышленными способами получения поливинилхлорида.

Регулирование величипы молекулярпого веса осущестВиПяется известными методами путем повышения полимеризациоиной температуры или путем введения небольших количеств

зсществ, сносоииых ;-.;еиствовать как агенты, ссдекс;1 ук;щис росуу деил.

Для указанной цели можно применить обычные агенты, содействующие росту цепи, например трихлорзтилен, 1,2-дихлорэтилен и т. д.

Агент, содействующий росту цепи, в случае, если он растворяется в винилхлориде, можно подать непосредственно в псевдоожиженный слой до или во время полимеризации, его тоже можно предварительно примещать к гранулам полимера, образующим исходный псевдоожиженный слой.

Указанный агент, аднако, можно добавить и другими методами.

Для осуществления способа применяют оборудование обычного типа.

Предлагаемый способ и оборудование для его осуществления имеют следующие преимущества: простота контроля температуры полимеризации; образовапие полимера однородного гранулометрического состава; отсутствие шкал на внутренних стенах реактора; высокая чистота образованного полимера вследствие отсутствия в процессе полимеризации диспергаторов , разбавителей и т. д.

Пример 1. Проводят полимеризацию в псевдоожиженпом слое, причем в качестве исходного полимера применяют имеющийся в продаже поливииилхлорид, полученный блочной полимеризацией.

В цилиндрический автоклав из стекла емкостью 6 л, оснащенный разгрузочным устройством в области днища и пропеллерной мешалкой , подают 420 г поливинилхлорида.

Воздух удаляют посредством повторных промывок, понижения давления и постепепного введения азота.

Затем в реактор подают раствор, состоящий из 2,2 г инициатора (перекись лаурила) в 1500 г винилхлорида. Полученную таким образом смесь перемешивают при 20-25°С, большую часть винилхлорида удаляют испарением , пока давление реакционной системы не достигнет I атм. Получают порошок, состояплкй из поливинилхлорида, перекиси лаурила (0,5% от веса полимера) и незначительного количества остаточного винилхлорида. Этот порошок загружают через клапан на дне в реакторе с псевдоожи}кенным слоем, в котором уже находится винилхлорид в газообраз юм состоянии.

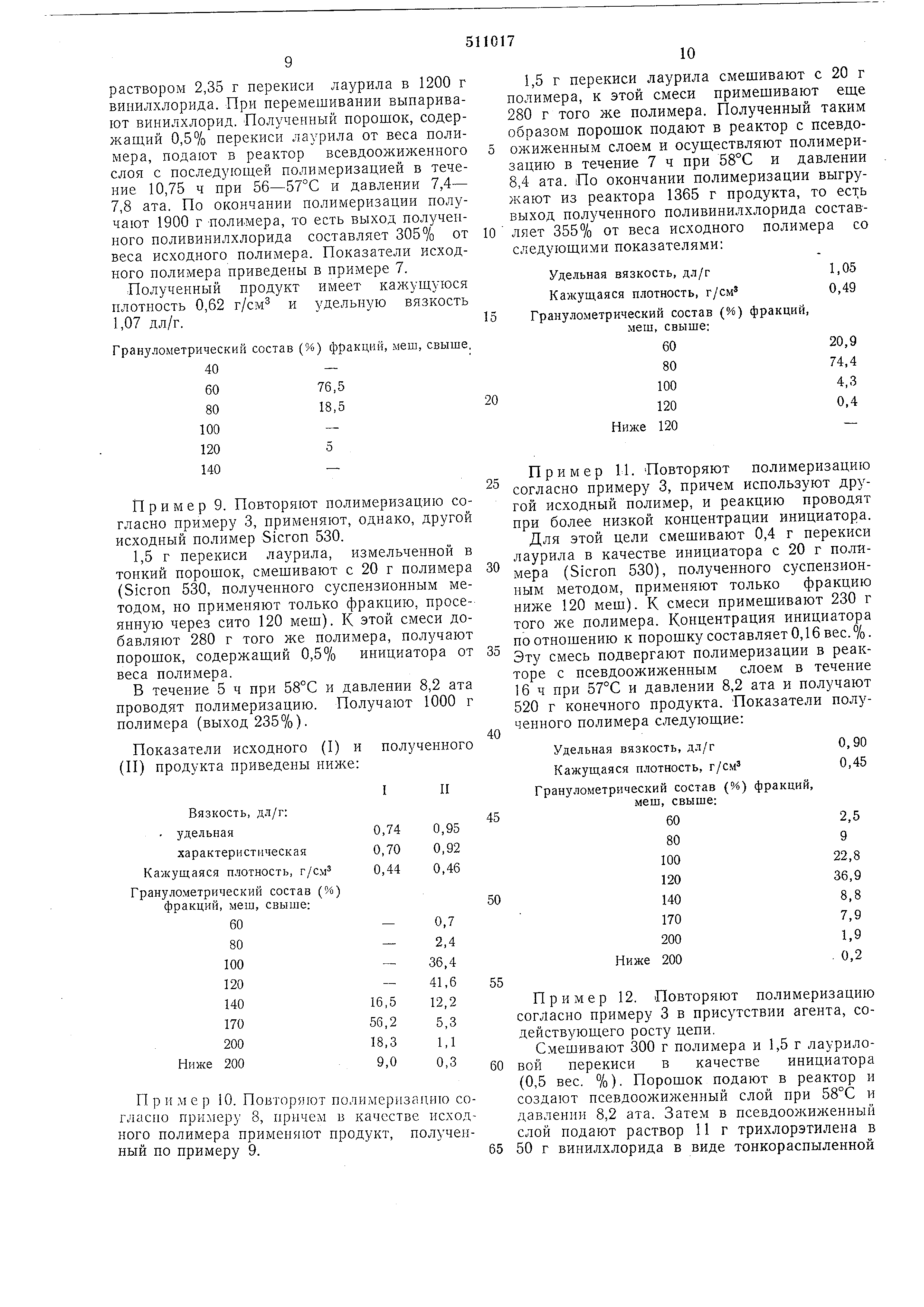

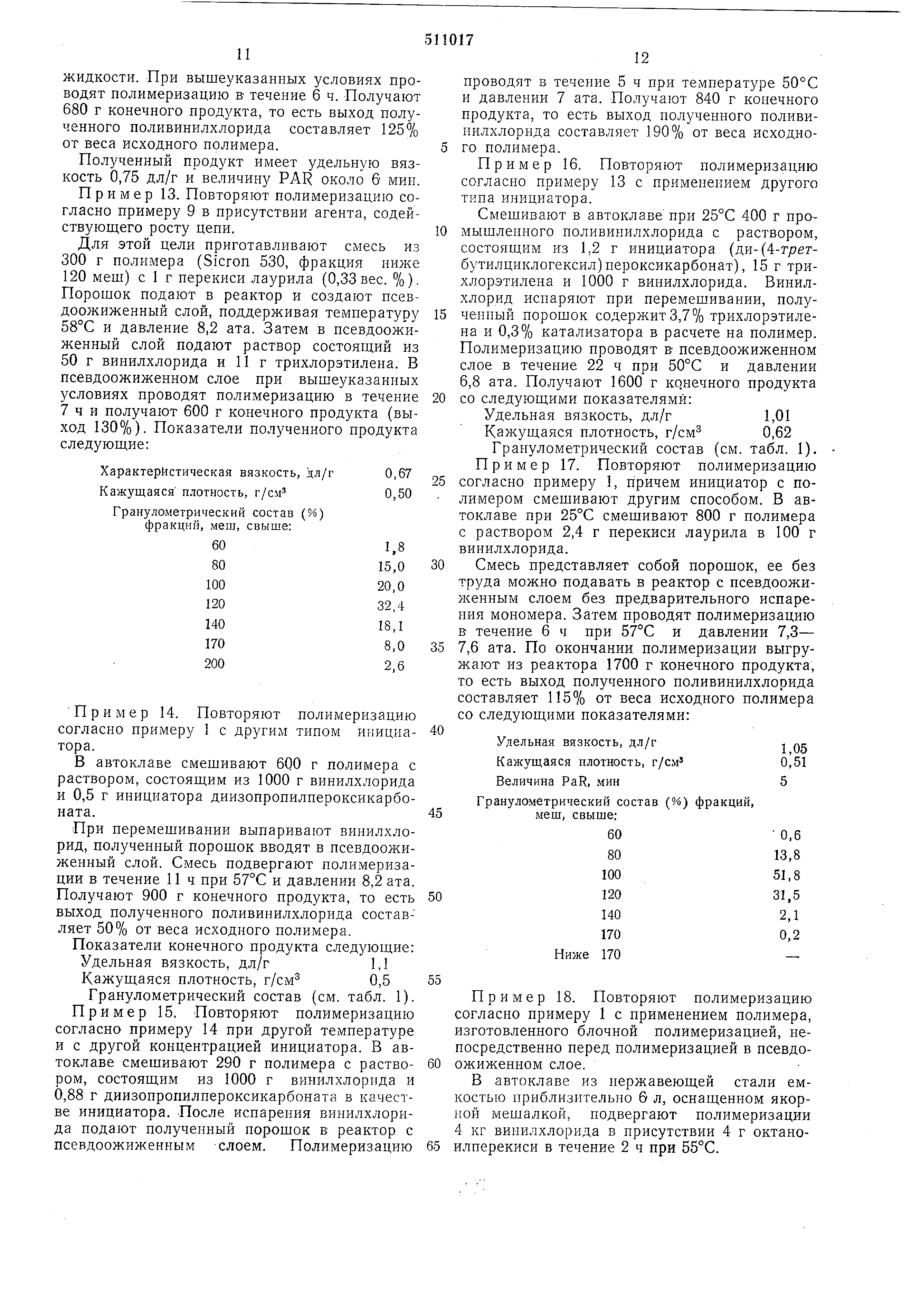

Реактор с псевдоожижепным слоем состоит из вертикальной цилиндрической трубы с внутренним диаметром 80 мм, которая оснащена рубашкой для регулирования температуры . Дно реактора выполнено из пористой нержавеющей стали для распределения ожи}кающего газа (винилхлорида),. Верхняя часть реактора состоит из трубы с распшренным поперечпым сечением 160 мм для понижения скорости течения газа и сепарации самых тонких гранул, принесенных потоком газа. Па выходе из реактора установлен вибрап.иоиный фильтр для предотвращения удаления порошков из реактора. Реттирк -ляцию сжижающего газа через реактоп осуществляют при помош,и мембра иого компрессорг, Все трубы, через которые проходит зпплхлорид вне псевдоожиженного слоя, маревают до температуры, равной темпер т -пе в оеакторе или выше ее. Отпаботанчый мономер или в газообразном состоянии или же в виде тонко распыленной жидкости рециркулируется непосредственно в псевдоожнженпый слой. Полимеризацию в псевдоожижеииом слсс проводят при 60°С, причем поддерживают постоянное давление мономера 7,6-8 ата. Через & ч удаляют винилхлорид вначале путем вытеснения азотом, а затем посредством создания в аппарате вакуума. Из реактора выгружают 1150 г полчмера, то есть выход полученного полнвиннлхлорида составляет 174% от веса исходного полимера. Характеристическую вязкость из деряют в растворе циклогексанона 0,1%-ной концентрации при 25°С; гранулометрический состав определяют согласно методу ASTMD 1921-63/А. Характеристическая вязкость полимера, дл/г: исходного 0,96; полученного 0,95. Измерецие кажущейся плотности полимера согласно стандарту ASTMD 1895-67/А дает следуюнне результаты, Исходгый полимер0,49 П лучеьтый полимер0,57 Гранулометрический состав продукта показав 3 табл. 1. П пи мер /. Проводят полимеризацию по метогту. опис л1ному в примере 1, причем вводят мечыяее количество ининнатора. 600 г полимера, применяемого в примере 1, сме1Н1пают с раствором 1,2 г перекиси лаурила в 1200 г витилхлорида (перекись, 0,2% от веса смолы) с последующим испарением винилхлоридя . По- е-шый таким образом порошок вводят потом в псевдоожижеиный слой. Полимеоизаиию ПРОВОДЯТ в течение 5 ч при температуре 57°С и давлении 8-8,2 ата. Вътг Чот 1050 г полимера, то есть выход полуиенкого поливинилхлорида составляет 92% от яеса исходного полимера. Продукт подвергают всем вышеописанным измерениям со следуюшими рез -льтатами: Удельная вязкость (тпмерентшя в растворе цттклогексана 0.}%-1той концентрации при 25°С, дд/г 1.07. Кажущаяся плотность, г/см 0.48. Гранулометрический состав продукта цриведен в табл. 1. Т а fi л и U а 1

Реферат

Формула

Комментарии