Способ получения (со)полимеров винилхлорида - SU656531A3

Код документа: SU656531A3

Описание

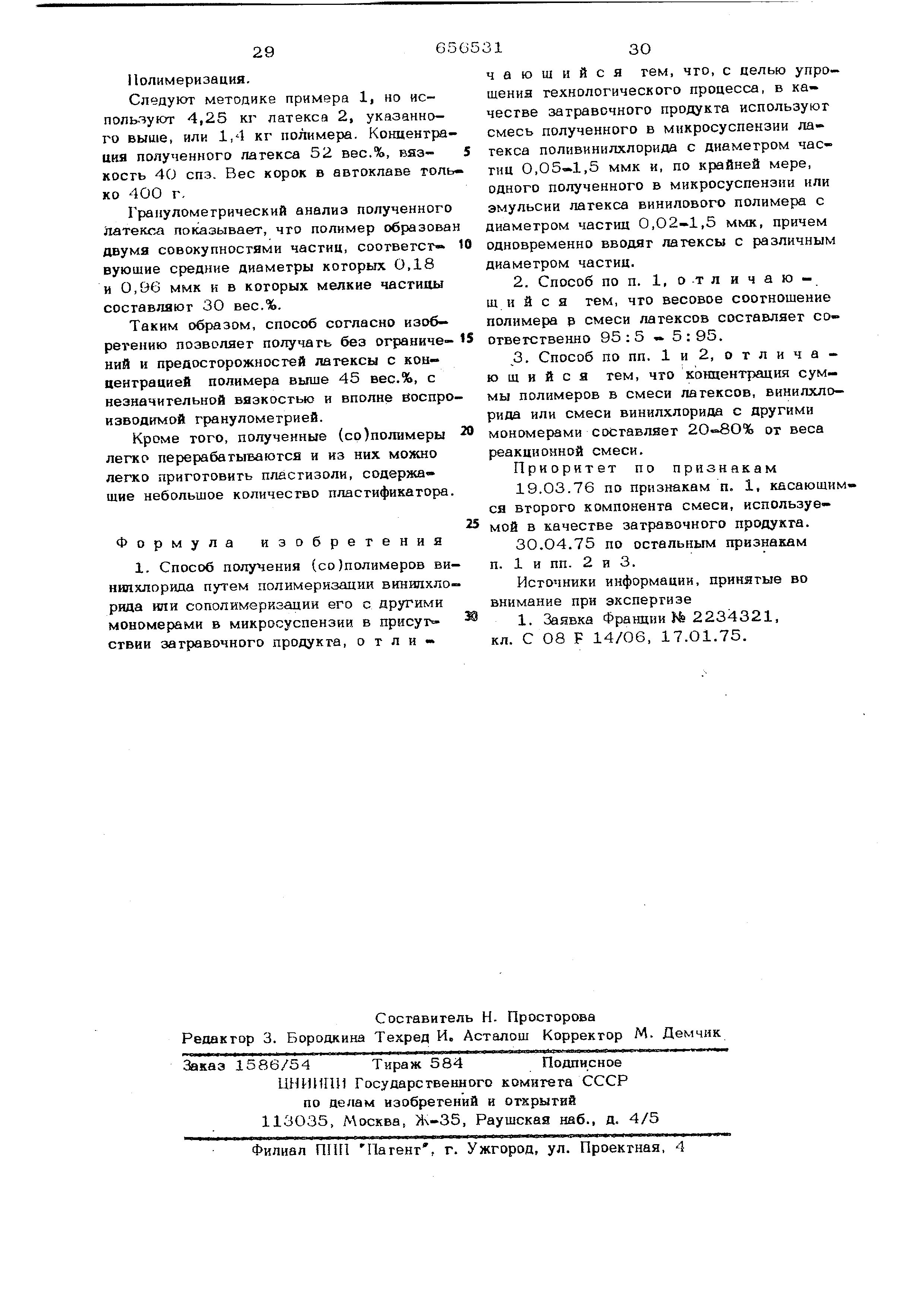

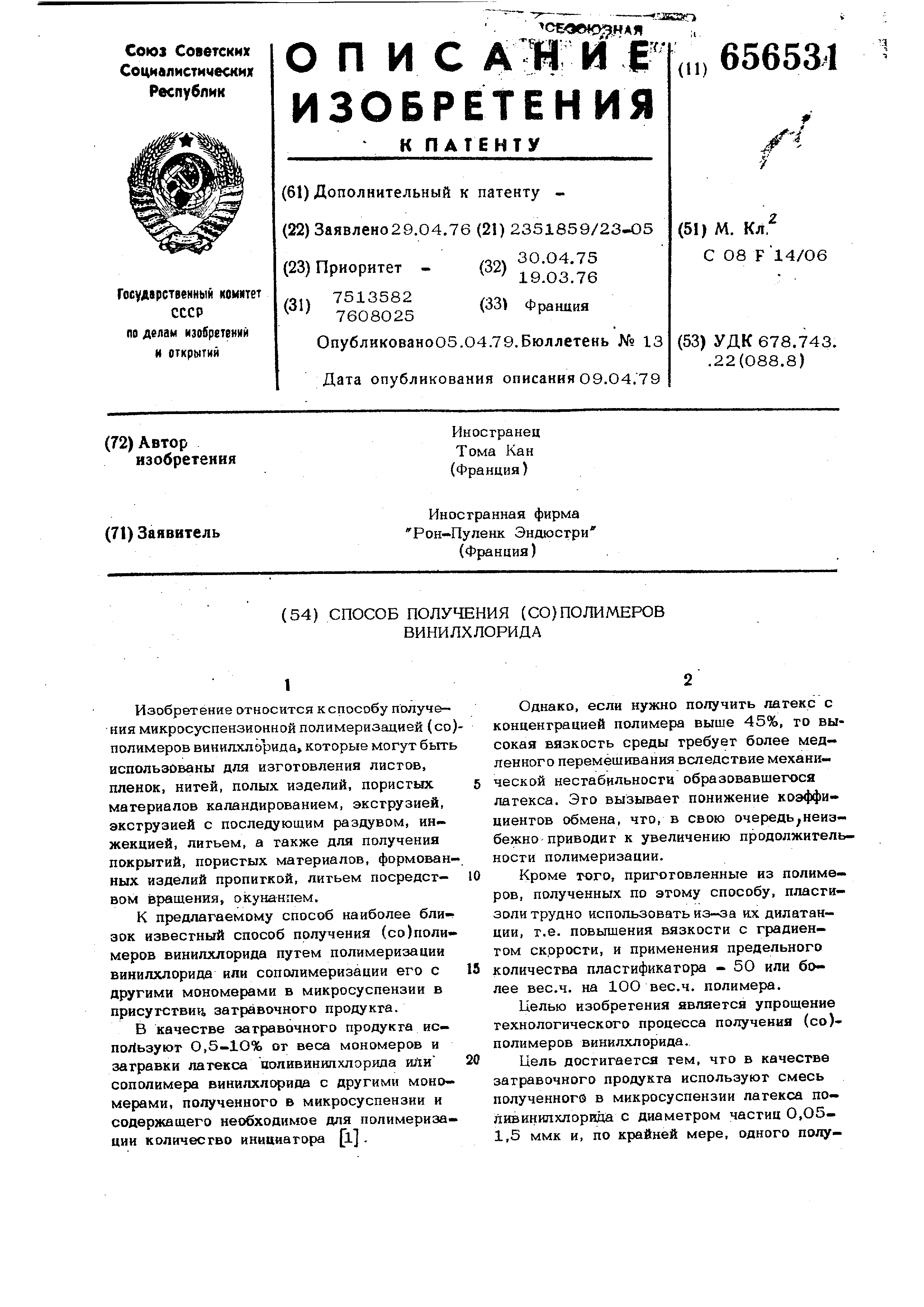

ченного в микросуспензии или эмульсии латекса винилового полимера с диаметром частиа О,О2-1,5 ммк, причем одновремен но вводят латексы с различным диаметром частиц. Весовое соотношение полимеров в смеси латексов составляет соответственно 95:5-5:95. Концентрация суммы полимеров в смеси латексов; винилхпорида или смеси винилхлорида с другими мономерами составляет 20-80% от веса реакционной смеси. Сополимеризуемыми мономерами явля ются такие, которые обычно используют в классических способах сополимеризации винияхлорида. К ним можно отнести сложные -виниловые эфиры моно- и поликарбоновых кислот, такие, как винилацетат, виниллропионат , винилбензоат; ненасыщенные моно- и поликарбоновые кислоты, например акриловая, метакриловая, малеиновая, фумаровая, итаконовая, а также их алифатические , циклоалйфатические, ароматические эфиры, амиды, нитрилы; винилгалогениды , винилиденгалогениды; алкилвиниловые эфиры; олефины. Виниловые полимеры, образующие затра вочные продукты, представляют собой вышеуказанные сополимеры винилхлорида, а также гомополимеры вышеуказанных сопо лимеризуемьпс мономеров или сополимеры вышеуказанных мономеров друг с другом. Полимеры различных затравочных продуктов одной и той же операции могут быть одинаковыми или разными. Использование другого винилового по лимера, чем винилхлорид, в качестве за- гравочного продукта может позволить улуч шить некоторые механические свойства или способность к переработке полученных полимеров,например, экструзией и каландрованием . Первый затравочный продукт, необходимый для полимеризации, получают соглас« но классическим способам микросуспензи онной полимеризации. Он представляет со«бой дисперсию частиц полимере, средний диаметр которых 0,О5«.1,5 ммк, предпочти тельно 0,2-1,0 ммк. Для получения первого затравочного продукта применяют воду, винилдлорид, растворимый в органической среде йници атор и анионный эмульгатор, в извеетньи: случаях ассоциированный с неионнь м эмуль гатором. Мономер тонко диспергируют в воде с помощью энергичного меканическо« го средства, такого, как коллоидная мель ннца, ускоряющий насос, вибрационная ме шалка, ультразвуковая аппаратура. Полученную микросуспе)1зию затем нагревают при автогенном давлении и умеренном пе- ремешивании при температуре обычно ЗО65 С. После понижения давления реакцию прекращают и превращенный мономер или мономеры дегазируют. Растворимые в органических средах инициаторы, используемые при приготовлении затравочного продукта, представляют собой органические перекиси, гакие, как перекиси диацила, среди которых можно назвать перекиси лауроила, деканоила, кап- роила, трет.-бутилдиэтипперацетат, диэтилгексилперкарбонат , перекись диацетипа. Выбор растворимого в органических средах инициатора зависит от скорости его разложения при предпочтительной темпера- туре реакции. Действительно, такой инициатор должен быть достаточно реакционноспособным , чтобы при нормальных дозах, порядка 0,1-3,0 вес.% по отношению к мономеру, можно было:с его помощью получить затравочный продукт в течение 420 ч. Однако скорость разложения инициатора не должна быть слишком высокой, чтобы количество инициатора, разлагающегося при получении затравочного продукта , не превышало половину количества ис- пользуемопэ инициатора. Для этого, следовательно , необходимо выбрать инициатор, половина продолжительности жизни которого такая, что количество инициатора, разлагающегося во времй получения затравочного продукта, составляет 5-50 вес.% от всего количества используемого иници- атора. При использовании нескольких растворимых в органических средах инициаторов выгодно выбирать последние с разными реакционными способностями; наиболее реакционноспособные инициаторы в основном действуют в процессе получения затравочного продукта, тогда как менее реакционноспособные ,«. главным образом во время полимеризации с затравкой винилхлорида или смеси винилхлорид сополимеризуемый мономер. Другой или другие затравочные продукты находятся в виде дисперсий частиа полимера , жотирые могут включать или не включать иниииетор и средние диаметры которых, различающиеся между собой или отличающиеся от дггамегра первого затра. вочногсг продукта, доставляют О,О2 1 ,5.ммк,, предпочтительно 0,О2-О, ммк. Например, в случае, где имеются только

5(i5G5316

два затравочных продукта, средний ди достаточны для обеспечения полимеризацинв

амегр частиц второго затравочного про течение 4-10 ч.

дукта составляет 0,О5-1,5 ммк, пред-При полимеризации согласно изобретепочтительно 0,05-О,8 ммк, а Б случае,нию общее количество используемых разгде имеются три затравочных продукта - 5личных затравочных продуктов должно О,О5-1,5 ммк, предпочтительно 0,05 -быть таким, чтобы количество полимеров, 0,8 ммк, и средний диаметр часпщ тре-которые они содержат, составляло 1 тьего затравочного продукта составляет50 вес.% по отношению к сумме полимери0 ,02-0,8 ммк, предпочтительно 0,О2 -зуемого винилхлорида с сомономером или О 5 ммк него + затравочные полимеры. Загравоч-

Эти дисперсии частиц могут быть по-ные продукты можно использовать и в колучены классическими способами полиме-личестве более 50 вес.%, но это представризаши в микросуспензии или в эмульсии.ляет незначительный интерес, так как преЕсли затравочный продукт или продук-имущества, способа согласно изобретению,

ты, другие, чем первый (полученный в таким образом, будут меньше. Содержание

микросуспензии латекс поливинилхлоридазатравочных продуктов менее 1 вес.% так0 диаметром частиц О,О5-1,5 ммк), по-же представляет очень незначительный инлучают путем микросуспензионной полиме-терес, так как количество реакционноспоризации; то последнюю осуществляют, каксобного инициатора, входящего в один, два

описано выше, но при более тщательной или более затравочных полимеров, тогда

гомогенизации в случае получения частицочень незначительно и практически не позочень маленького размера. В способе сог-воляет больше проводить полимеризацию

ласно изобретению обычно выгоднее при-винилхлорида или смеси винилхлорида и

менять один или несколько затравочныхсополимеризуемого мономера. продуктов, других, чем первый, не вклю- Весовое соотношение полимеров в смечающих инициатор. Их полимеризацию осу-си латексов (затравочных продуктах) соществляют с таким количеством иниаиато-ставляет соответственно 95:5 - 5:95. ра, что, по крайней мере, 80 вес.% егоВарианты- осуществления полимеризации

разлагается в ходе реакции.с затравкой:

При получении затравочного продуктаиспользование первого затраво 1Ного .

или продуктов, других,чем первый, путемпродукта, полученного полимеризацией в

эмульсионной полимеризации используютмикросуспён зйи, частицы полимера котороводу , виниловый мономер или смесь егого включают растворимый в органической

с сополимеризуемым мономером, водораст- среде инициатор, или со вторым затравочворимый инициатор и анионный эмульга-ным продуктом, приготовленным полимеритор , смешанный в известных случаях сзацией в эмульсии или в микросуспензии,

неионным эмульгатором.частицы полимера которого более мелкие.

Размер частиц регулируют обычнымичем таковые первого затравочного продукметодами , применяемыми при эмульсион- та, и не содержат инициатора, или со втоной полимеризации, такими, как разумныйРым затравочным продуктом, полученным выбор природы и количества используемо- полимеризацией в микросуспензии, частиго эмульгатора, применение зародышей, полимера которого более мелкие, чем модификация скорости перемешивания. таковые первого затравочного продукта.

Реакционную смесь нагревают при ав« gи содержат растворимый в органической

тогенном давлении и умеренном переме-среде инициатор;

шивании при 30-.65°С. После пониженияприменение первого затравочноги продавления реакцию прекращают и непревра-дукта, полученного полимеризацией в микшенный мономер или мономеры дегазируют.росуспензии, частицы полимера которого

Водорастворимые инициаторы, необхо- 50включают растворимый в органической средимые для получения этих затравочныхДе инициатор, со вторым затравочным пропродуктов , обычно представляют собой пе-дуктом, полученным полимеризацией в

рекись водорода, персуль4нты щелочныхэмульсии или микросуспензии, частицы пометалпов или аммония, смешанные или нелимера которого мельче частиц полимера

смешанные с водорастворимыми восстано - 55первого затравочного продукта и не содер-

вителями, такими как сульфиты или би -жат инициатора , или с третьим затравочсульфиты щелочных металлов. Использу-ным продуктом, полученным полимеризациемые количества различны и зависят отей в эмульсии или в микросуспензии, час-

выбранной системы иншдиато й и должны бытьтяцы полимера которого более мелкие. чем таковые второго затравочного продук та, и не содержат инициатора, или с третьим затравочным продуктом, полученным полимеризацией в микросуспензии, частицы полимера которого мельче частиц полимера второго затравочного продукта и включают растворимый в органической среде инициатор; использование первого затравочного продукта, полученного полимеризацией в микросуспензии, частицы полимера которого содержат растворимый в органичес .крй.среде инициатор, со вторым затравочным продуктом, полученным полимеризацией в микросуспензии, частицы полимера которого более мелкие, чем таковые первого затравочного продукта, включают раст воримый в органической среде инициатор, или-с третьим затравочным продуктом, полученным путем полимеризации в эмульсии или в микросуспензии, частицы пола , мера которого мельче частиц полимера второго затравочного продукта, не содержат инициатора, или с третьим затравочным продуктом, полученным полимеризаци ей в микросуспензии, частицы полимера которого более мелкие, чем таковые второго затравочного продукта, содержат растворимый в органической среде инициатор; применение первого затравочного про- .рукта, полученного полимеризацией в микро суспензии, частицы полимера когороговключают растворимый иавдиагор, со вторым затравочньп (Л продуктом, полученным-путем полимеризации в эмульсии или в микррсуспензи частицы пЬпимера которого крупнее частиц полимера первого затравочного продукта, не содержат инициатор; использование первого затравочного продукта, полученного полимеризацией в микросуспевзии, частицы полимера которого включают растворимый в органической среде инициатор, или со вторым затра вочным продуктом, полученным полимери- зацией в эмульсии или в микросуспензии.

частицы полимера которого более крупные, чем таковые первого затравочного продукта , не содержат инициатор, или со вторым затравочным продуктом, приготовленным полимеризацией в микросуспензии, частицы полимера которого крупнее частиц полимера первого затравочного продукта., со« Держат растворимый в органической среде инициатор или с третьим затравочным продуктом ,полученным полимеризацией в эмульсии или в микросуспензии, частиц{л полимера которого более крупные, чем та

пензии выгодно перед и/или в процессе полимеризации добавлять, по крайней мере один анионный эмульгатор, в известных случаях смешанный, по крайней мере, с одним неионным эмульгатором. Анионные эмульгаторы предпочтительно представляют собой мыла жирных кислот, щелочные алкилсульфаты, алкилсульфонаты, алкил- арвлсульфонаты, винилсульфонаты, аллилсульфонаты , алкилсульфосукцинаты, алкилфосфаты , а неионные эмульгаторы - поликонденсаты окиси этилена или пропилена ковые второго затравочного продукта, и не содержат инициатор; применение первого затравочного продукта , полученного полимеризацией в микросуспензии , частицы полимера которого включают растворимый в органической среде инициатор, со вторым затравочным продуктом , полученным полимеризацией в эмульсии или в микросуспензии, частицы полимера которого более мелкие, чем таковые первого затравочного продукта, не содержат инициатор, или с третьим затравочным продуктом, полученн ым полимеризацией в эмульсии или в м Щсросуспензин, частицы полимера которого крупнее час1цщ/ полимера первого затравочного продукта, не содержат инициатор. Предпочтительно используют затравочный продукт, полученный полимеризацией в микросуспензии, частицы полимера которого содержат инициатор, с затравочньп продуктом, полученным полимеризацией в эмульсии, частицы полимера которого более мелкие, чем таковые первого затравочного продукта, и не содержат инициатор . Соотношение между первым и вторым затравочными продуктами и общее количество затравочных продуктов выбирают так, чтобы количества растворимого в органической среде инициатора, включенного в частицы полимера, было достаточно для осуществления полимеризации или со- полимеризации без дополнительного введения инициатора. Количество воды, необходимое для полимеризации согласно изобретению, должно быть таким, чтобы начальная концентрация суммы полим1вровзатравочных продуктов к винилхлорида с сополимеризуемым мономэром или без него с учетом содержания воды в затравочных продуктах со- ставляла 20-8О вес.%, предпочтительно 45-75 вес.% по отношению к реакционной смеси. Для улучшения стабильности микросус- с различными ортаннческими гндроксипьными соединениями. Этот эмульгатор может быть таким же, что и эмульгатор ил эмульгаторы, используемые пр,и получени затравочных нродуктов. Количество эмульгатора может состав лять вплоть до 3 вес,% от веса винилхлорида или смеси винилхлорида с соиолимер зуемым мономером. Реакционную среду нагревают под авгогенным давлением при температуре поли меризации, определяемой свойствами поли мера винилхлорида, в зависимости от молекулярных масс, которые хотят получить Эта температура обычно составляет 10- 85, предпочтительно 30-70 С. Для увеличения скорости полимеризации рекомендуется активировать инициатор включенный в частицы первого и/или второго затравочных продуктов, растворимым в органической среде металлическим комплексом , который образуется на протяжении всей полимеризации в результате взаимодействия водорастворимой металлической соли с постепенно вводимым комплек- сообразователем. Металлическую соль используют в таком количестве, что молярное соотношение металлическая соль:инициатор составляет ОД:1О. Металл соли представляет собой железо, медь, кобальт никель, цинк, олово, титан, ванадий, марганец , хром, серебро. Комплексообразова- тель, который представляет собой моноили поликарбоновые кислоты, алкилфосфор- (иыекислоты, лактоиы, иетоны, карбазоны, непользуется в пропор-ции, которая может достигать молярной стехиометрии по отношению к металлической соли. Способ полимеризации в микросуспен зии, описанный вьпле, может осуществлять ся непрерывно. Способ согласно изобретению, кроме отмеченных преимуществ, , как минимальный расход инициатора, регулярност реакции и в известных случаях меньшая продолжительность ее, чем в классических способах,практическое отсутствие коркообразованин , легкость теплообменов,необходимых даядодушествления гомогенной полимеризации, получение микросуспензии с высокой концентрацией полимера, которая может достигать 75 вес.%, и с большой текучестью позволяет получить ла- тексы, содержащие, по крайней мере, две совокупности частиц, имеющих разные сред ние диаметры. При использовании двух затравочных продуктов две полученные совокупности включают более крупные час- ТИПЫ со средним диаметром 0,4-2,5ммк и более мелкие частицы со средним диаметром 0,08-1 ммк при соогношении диаметров 1;20 и при весовом соотношении частиц 0,1:10. При использовании грех затравочных продуктов получают три совокупносги частиц , причем средние диаметры более крупных из них 0,4-2,5 ммк, средних - 0,151 ,0 ммк и более мелких - 0,О5,4 ммк при соогношении диаметров крупных и средних -HacTHii, средних и мелких частиц 1:20 и при весовом соотношении между крупными и средними частицами, средними и мелкими частицами 0,1:2О. Диаметры и весовые соотношения в вышеуказанных пределах выбирают в зависимости от условий переработки полученного полимера. Частицы со средними различными диаметрами получают в результате укрупне- ния частиц затравочных продуктов. Известно , что частицы затравочных продуктов, которые вкя очаюг инициатор, могут укрупняться , в го время как частицы загравочных продуктов, не содержащих инициатора , не могут укрупняться. Полимеры винилхлорида, полученные по способу согласно изобретению, выделяюг из реакционной среды известными способами , такими, как фильтрование, коагуляция-отсасывание , отслаивание, декантация , центрифугирование, распыление. П р и м е р 1. Приготовление затраочного латекса 1 в микросуспензии. Смешивают 4О кг винилхлорида, 0,6 кг ерекиси лауроила, 4 кг 10%-ного водно- о раствора додецилбепзолсульфоната натия и воду в таком количестве, чтобы конентрация винилхлорида составляла 43 вес.%. ту смесь гомогенизируют для получения икросуспензии, которую затем вводят в втоклав емкостью 120 л, где нагреват при 52 С под автогенным давлением. После снижения давления, т.е. через ч, непрореагировавший винилхлорид деазируют . Получают латекс с концентраций поливинилхлорида 4О вес.%, частицы оторого имеют средний диаметр 0,4 ммк содержат 1,5 вес.% по отношению к поимеру перекиси лауроила. Приготовление затравочного латекса 2 эмупьзсии, в автоклав емкостью 120 л загружат 6О,б л воды, 2,60 кг 10%-ного водного раствора геградецилсульфоиага натрня , 0,053 кг аммиака и 52 кг винилхпс рида. Затем эту смесь нагревают до52 С под автогенным давлением, причем эту температуру поддерживают в течение всей операции. Как только температура смеси станет равной 52°С, вводят 0,О35 кг персульфата калия, а через 15 мин непре рьгоно добавляют 4,75 л 10%-ного водного раствора тетрадецилсульфоната натрия по О,5 л/ч. После протекания реакции в течение 9 ч 30 мин при непрореагировавший винилхлорид i дегазируют. Получают латекс с концентрацией полимера 40,2 в.ес.%, средний диаметр частиц кого рого составляет 0,12 ммк. Частицы не содержат инициатора. Полимеризация. В автоклав емкостью 120 л вводят 33,2 л воды, 5,7 кг латекса 1, или 2,3 поливинилхлорида, содержащего 34,5 кг .перекиси лауроила, 3,5 кг латекса 2,или 1,4 кг поливинилхлорида, 1,5 кг 10%-но го водного раствора додедилбензолсульфоната натрия и 55 кг винилхлорида.. Перемешиваемую реаюдионн.ую смесь (скорость мешалки 5О об/мин) нагревают при Через 3 ч добавляют 2,5 кг 1О%-ного водного раствора додедилбензолсульфоца ,га натрия. После протекания реакции в течение 18 ч наблюдают понижение давления. Ког да оно.снизится до 2 бар, непрореагиро вавший винилхлорид дегазируют. Получают латекс с концентрацией полимера 54. вес.% и вязкостью 38 спз. Вес корки в автоклаве только 300 г, Гранулометрический анализ полученного латекса показывает, что полимер образован двумя совокупностями частиц, которые имеют средние диаметры соответственно 0,20 и 0,98 ммк. Наблюдается уве личение размера частиц латекса 2, хотя они не- содержат ;инициатора. Мелк1а частицы включают 29 вес.% полимеоа. Полученный латекс сушат, образовавшийся порошок размельчают и пластизоль приготовляют путем смешения 100 вес.ч. полимера и 4О вес.ч. Диоктилфталата. Затем измеряют реологические свойства пластизоля : измеряют вязкость с помощью ротационного реометра (игла № 6, 20 об/мин) и выдерживают плйстизоль при . Результаты предсгавлёны в табл. 1. Т и б П « ц Л .1 Из табл. 1 видно, что, хотя пластизоль содержит мало пластификатора, его вязкость незначительна и медленно изменяется во времени. Кроме того, измеряют вязкость с помощью экструзионного реометра (выдерж- ка 2 ч при ). Результаты представлены в табл. 2. Таблица 2 Как видно из табл. ,2 вязкость,пласти- золя уменьшается с возрастанием градиента скорости, что характеризует легкую псевдопластичность ппастизоля, которая о6-легчает его использование. Вязкость пластизоля, образованного 50 вес.ч. Диоктилфталата на 100 вес.ч. поливинилхлорида, понижается с увеличением градиента скорости . Б качестве сравнения проводят три опыта с одним затравочным латексО{л, как описано выше. Обыт А. Этот опыт осуществляют, как указано выше,но реагент берут в таких пропорциях, чтобы получить латекс аналогичной концентрации. В реактор вводят 32,4 л воды; 6,9кг латекса 1, или 2,75 кг поливинилхлорида, 1,5 кг ЮХ-ного водного раствора додецилсульфоната натрия и 55 кг винилхло рида. Реакцию проводят в условиях, описанных вьпие. Понижение давления наблюдают через 18 ч. После дегазации в реакторе получают осадок полимера, рекуперация которого конвенционньгми способами отделения невозможна. Опыт Б. Этот опыт реализуют, как в опыт А, но при скорости перемешивания

30 об/Mil. Наблюдают снижение давления через 22 ч. Получают латекс с концентрацией полимера 54,5 вес.% и вязкостью 500 спз. Вес корки в реакторе 2 кг.

Гранулометрический анализ латекса показывает, что он имеет только одну сово-

Пластизоль

ПВХ ДО-.

количество, вес.ч.

Приготовить тестообразную массу невозможно.

4 о

ОО Получают очень распыливающуюся гетерогенную мастику

50

ОО

Вязкость, измеренная с помощью экструзионного реометра

Градиент, сек 138 187 255

11оливинилхлорид.

ч . 11иоктилфталат. Сравнение опытов А и В с опытом примера 1 показывает преимуишство способа согласно изобретению-получение латекса с высокой концентрацией полимера и с незначительной вязкостью. Сравнение также показывает, что продукты способа согласно изобретению дают пластизолн с большей текучестью при незначительном содержании пластификатора , что позволяет осуществлять покрытие с большой скоростью. Опыт В. Для повышения скорости реак ции увеличивают содержание инициатора в затравочном продукте или добавляют систему активатора и получают термическую нестабильность реакционной смеси вследствие плохого коэффициента теплообмена реактора в условиях перемешивания вязкой среды Пример 2. .затравочные латексы 1 и 2 из примера 1 используют при поли меризации. Полимеризация. В автоклав емкостью 12О л загружают 28,6 кг ВОДЫ: 5,7 кг латекса 1, или 2,8 кг поливикилхлорида, J,5 кг латекса 2, или 1,4 кг пoливини(x lopllдa, 1,5 кг 10%-ного водного расгво.ч1 додецилбензол сульфоната натрия, 2,7 i (:уль4йта меди и 55 кг винилхлорида.

кулность со средним диаметром часгнц 1,05 ммк.

Распылить такой латекс трудно. Полу- ченный продукт размельчают н приготов- ляют два пластиаэля. Результаты представлены-в табл. 3.

Таблица 3

Реологические свойства

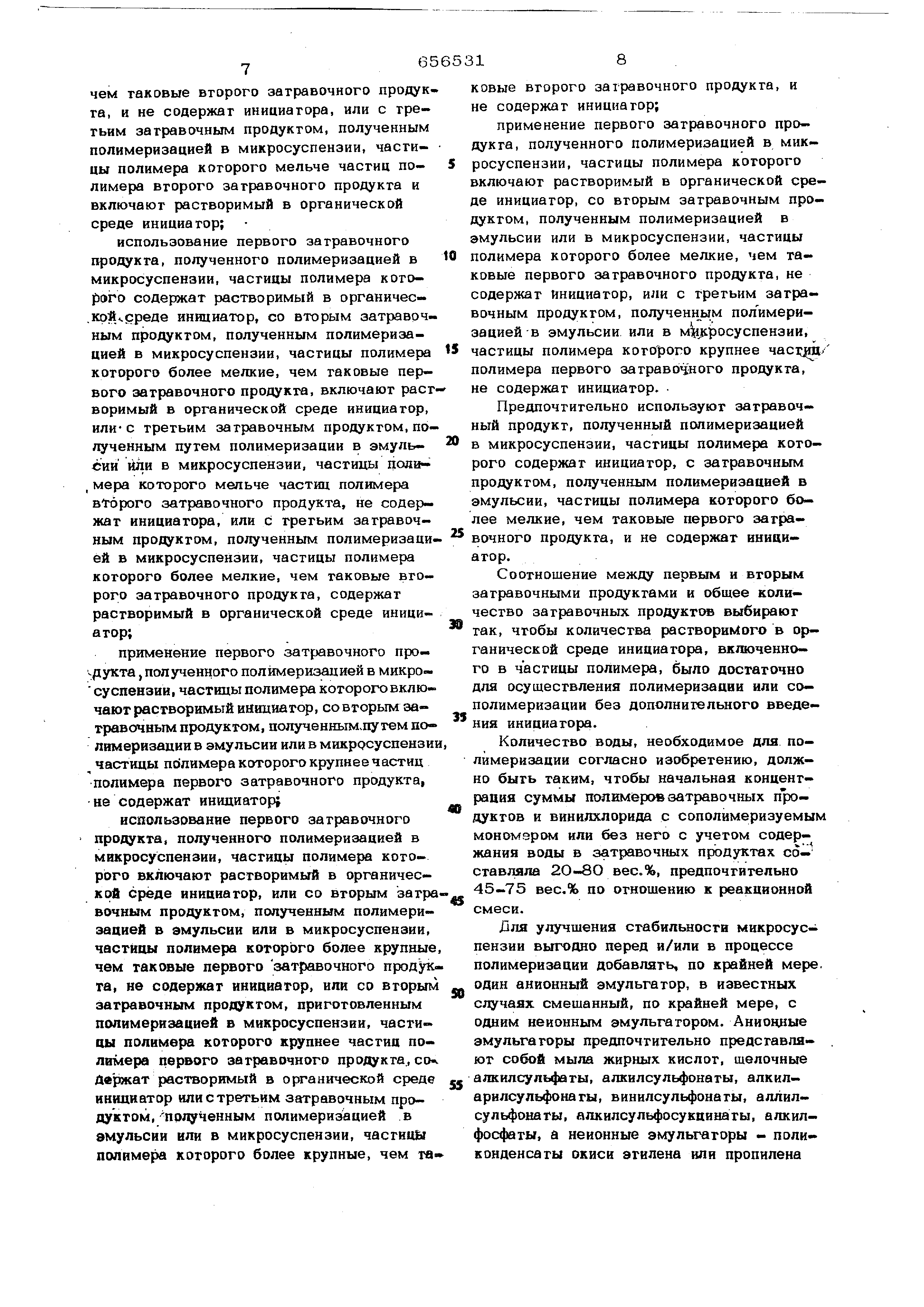

Вязкость,пз 520 77О 860 Перемешиваемую реакционную смесь (скорость мешалки 50 об/мин) нагревают до 52°С. ак только температура достигнет 52С, начинают непрерывно вводить 0,4 л/ч водного раствора, содержащего 0,68 г/л аскорбиновой кислоты. Через 3 ч при 52°С добавляют 2,5 кг 10%-наго водного раствора -додедилбензолсульфо- ната натрия. После протекания реакции в течение 9 ч наблюдается понижение давления. Ког да давление достигает 2 бар, добавление аскорбиновой кислоты прекращают и непрореагировавший винилхлорид дегазируют, получают латекс с 10энцентрацией полиме- ; ра 55 вес.% и вязкостью 40 спз. Вес .корки в реакторе только 120 г. Гранулометрический анализ йолученно- го латекса показывает, что полимер образует две совокупности. Одна включает 30 вес.% полимера и средний диаметр ее частиц 0,20 ммк а другая, частицы которой имеют средний диаметр 1 ммк, составляет 70 вес.%. Наблюдается увеличение частиц латекса 2, хотя они не содержат инициатора. Латекс распыляют и полученный полимер превращают в два пластизоля, которые содержат соответственно 40 и 50 вес,% диокткпфталата на 10О вес.ч. полимера. Реологические свойства первог тизоля следующие: Значения вязкости,измеренной щью ротационного реометра, пред в табл. 4. Таблица 4 Значения вязкост11, измеренной щью экструзионного реометра, пр в табл. 5. Таблица 5 Вязкость этого пластизоля пони с увеличением градиента скорости Сравнение табл. 2 и 5 показы активация инициатора практически ствует на реологические свойства золей; она влияет только на скор акции. Реологические Свойства второг золя приведены в табл. 6. Та блиц

Вязкость измерена с помощью экструзионного реометра.

Опыт Г (сравнительный). Полимеризация в эмульсии.

Приготовление затравочного латекса 1 в эмульсии.

В автоклав емкостью 12О л загружают 61 л воды, 0,О53 кг аммиака, 2,6кг

ПродолжиВязкость , тельность выдержки пз при ,4

0,5

1800 24 2000

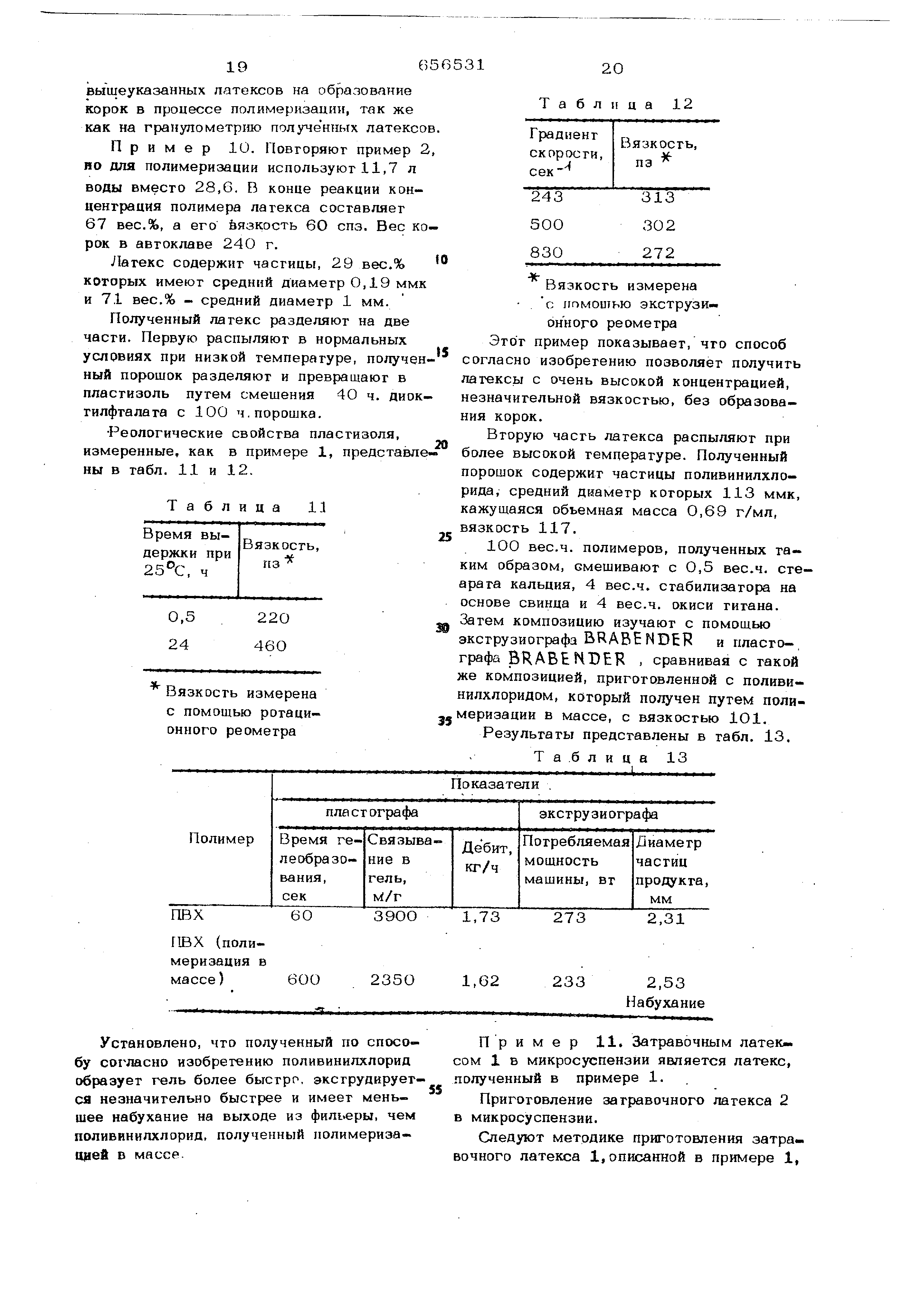

Значения вязкости, измеренной с помощью экструзионного реометра, приведены 3 табл. 8. затравочного латекса 2 из примера 1,или 1,150 кг поливинилхлорида, к 50 кг винилхлорида . Затем смесь нагревают до 5 2° С под автогенным давлением, причем эту температуру поддерживают в течение всей операции. Как только температура смеси достигнет 52С, вводят 0,035 кг персульфата калия, а через 15 мин добавляют непрерывно 10%-ный водный раствор тетрадецилсульфоната натрия по 0,55 л/ч. Через 9 ч ЗО мин дегазируют непрореагировавший винилхлорид. Получают латекс с концентрацией полимера 40,5 вес.%, диаметр частиц которого 0,40 ммк. Полимеризация. В автоклав емкостью 120 л загружают 45 л воды, 0,053 кг аммиака, 4,10кг латекса 1, или 1,67 кг поливинилхлорида, 2,55 кг латекса примера 1, или 1,О2 кг поливинилхлорида,и 4О кг винйлхлорида. Затем смесь нагревают под автогенным давлением до 52 С, причем эту температуру поддерживают в течение всего процесса . Как только смесь достигнет темп ратуры 52С, вводят 0,О25 кг персульфата .калия, а через 15 мин добавляют непрерывно 5 л 10%-41ого водного раствора додецилсульфоната натрия по 0,5 л/ч. После протекания реакции в течение 1О ч дегазируют непрореагировавший ви- нипхлорид. Получают латекс с концентрацией полимера 42 вес.%. Вес корки в реакторе 500 г. Гранулометрический анализ полученного латекса показывает, что полимер образован двумя совокупностями. Одна представляет собой 39 вес.% полимера, средний диаметр ее частиц 0,88 ммк. Другая , средний диаметр частиц которой 0,34 ммк, составляет 61 вес.%. Латекс распыляют, а затем превращают в пластизоль, как в примере 1. Реологические свойства пластизоля следующие. Значения -вязкости, измеренной с помощью ротационного реометра, приведены в табл. 7. Таблица 7 17 Таблица 8 Градиент Вязкость, скорости, пз Сравнение опыга примера 2 с опытом Г показывает очень большое различие гра нулометрии частиц латекса, полученного полимеризацией в микросуспензии и в эмуль-. сии, а вследствие этого различие реологи ческих, свойств пластизолей, приготовленных из полимеров, происходящих из этих латексов. Примеры 3-9. Полимеризация. В каждом из этих примеров используют автоклав емкостью 12О л, в который 6

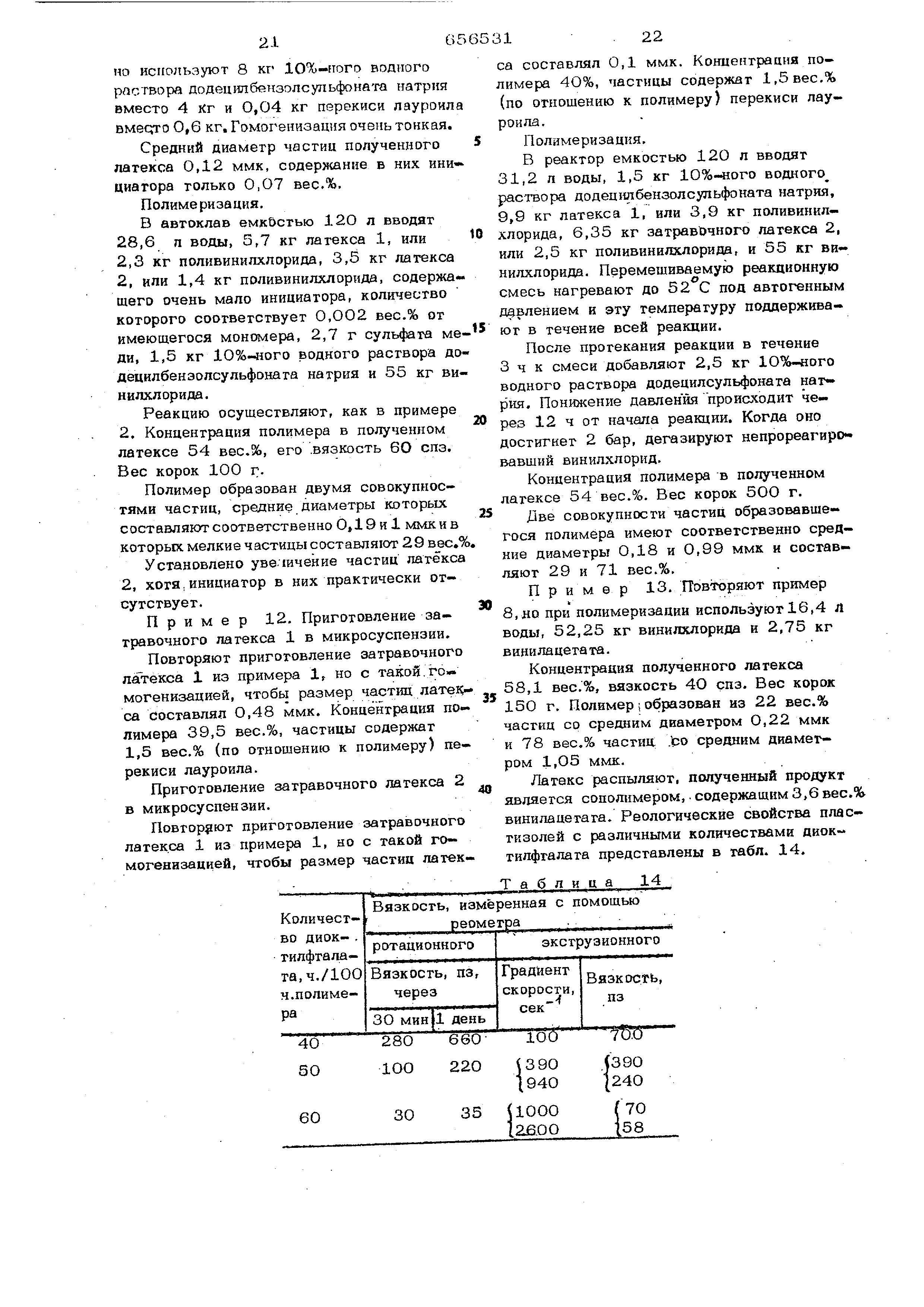

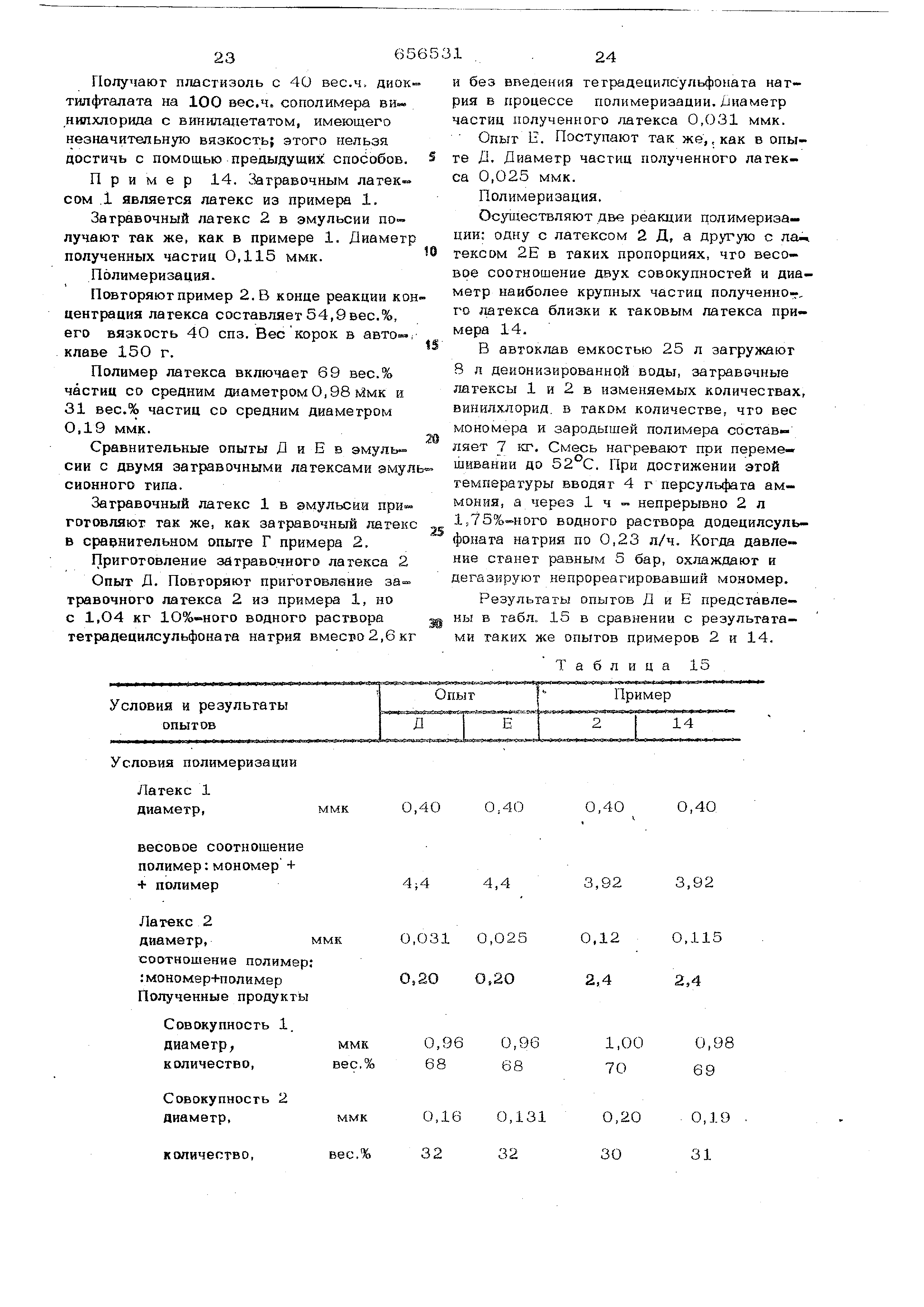

Таблица 31 загружают изменяемое количество воды, 5,7 кг латекса 1 из примера 1, или 2,3кг поливинилхлорида, изменяемое количество латекса 2, причем средние диаметры частиц в каждом из этих примеров различные; это различие получается путем варьирования ксхличества эмульгатора, используемого вначале при приготовлении латекса 2 из примера 1. Кроме того, в, автоклав за, гружают 0,55 кг 10%-ного. водного раствора тетрадецилсульфоната натрия, 4 г сульфата меди и 55 кг винилхлорида. Методика работы та же, что и в примере 2, но при полимеризации добавляют 3,5 кг геградецилсульфоната натрия вместо раствора додецилбензолсульфоната натрия . Условия реакции полимеризации и полученньге результаты представлены в табл. 9 и 1О.

Реферат

Формула

Комментарии