Способ обработки однозаходного или многозаходного червякообразного или резьбообразного изделия и устройство для его осуществления - SU1530085A3

Код документа: SU1530085A3

Чертежи

Описание

Изобретение относится к металлообработке и предназначено для обработки червякообразных или резьбооб- разньсх изделий.

Цель изобретения - повьш1ение качества за счет исключения прижогов и улучшения охлаждения.

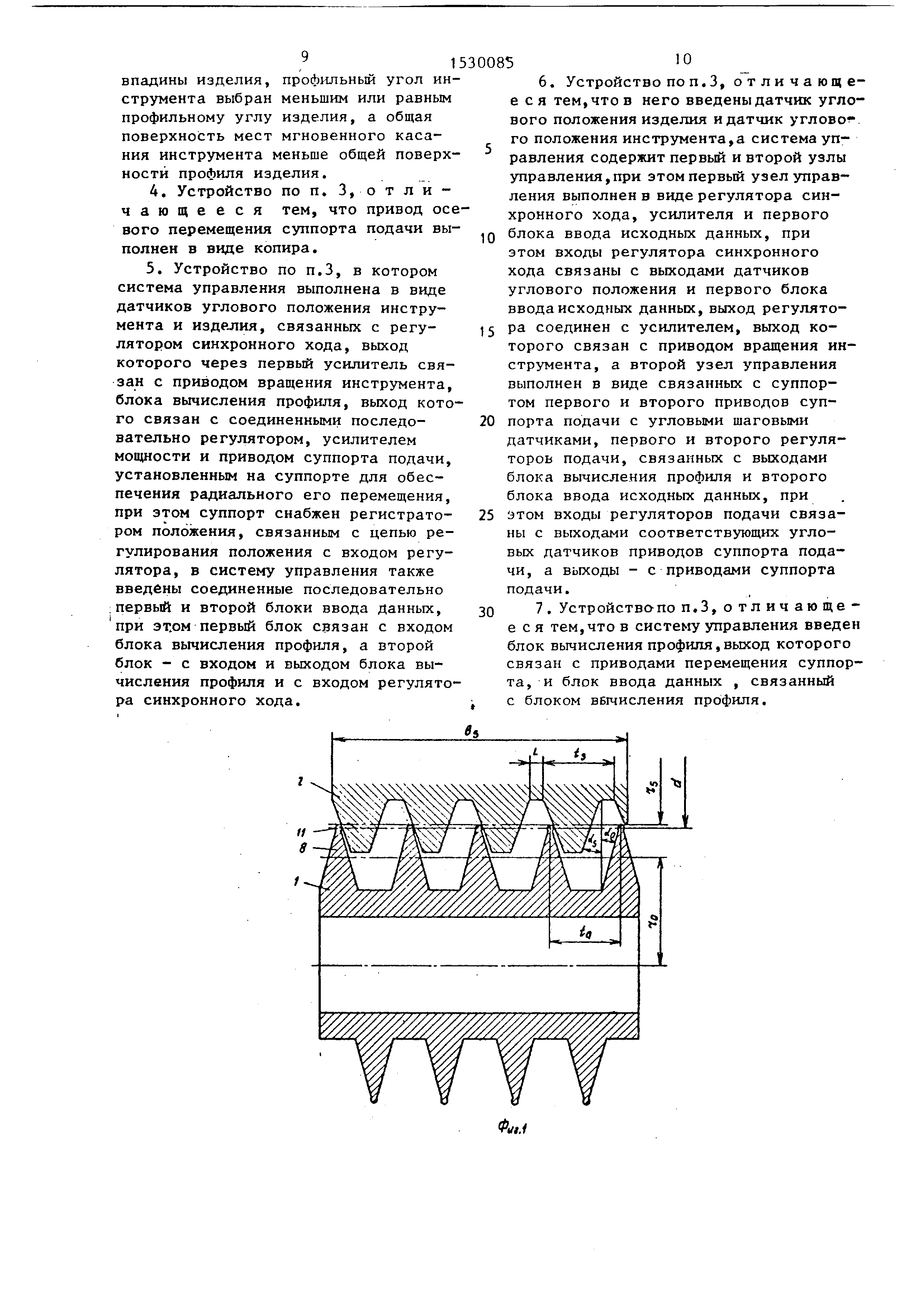

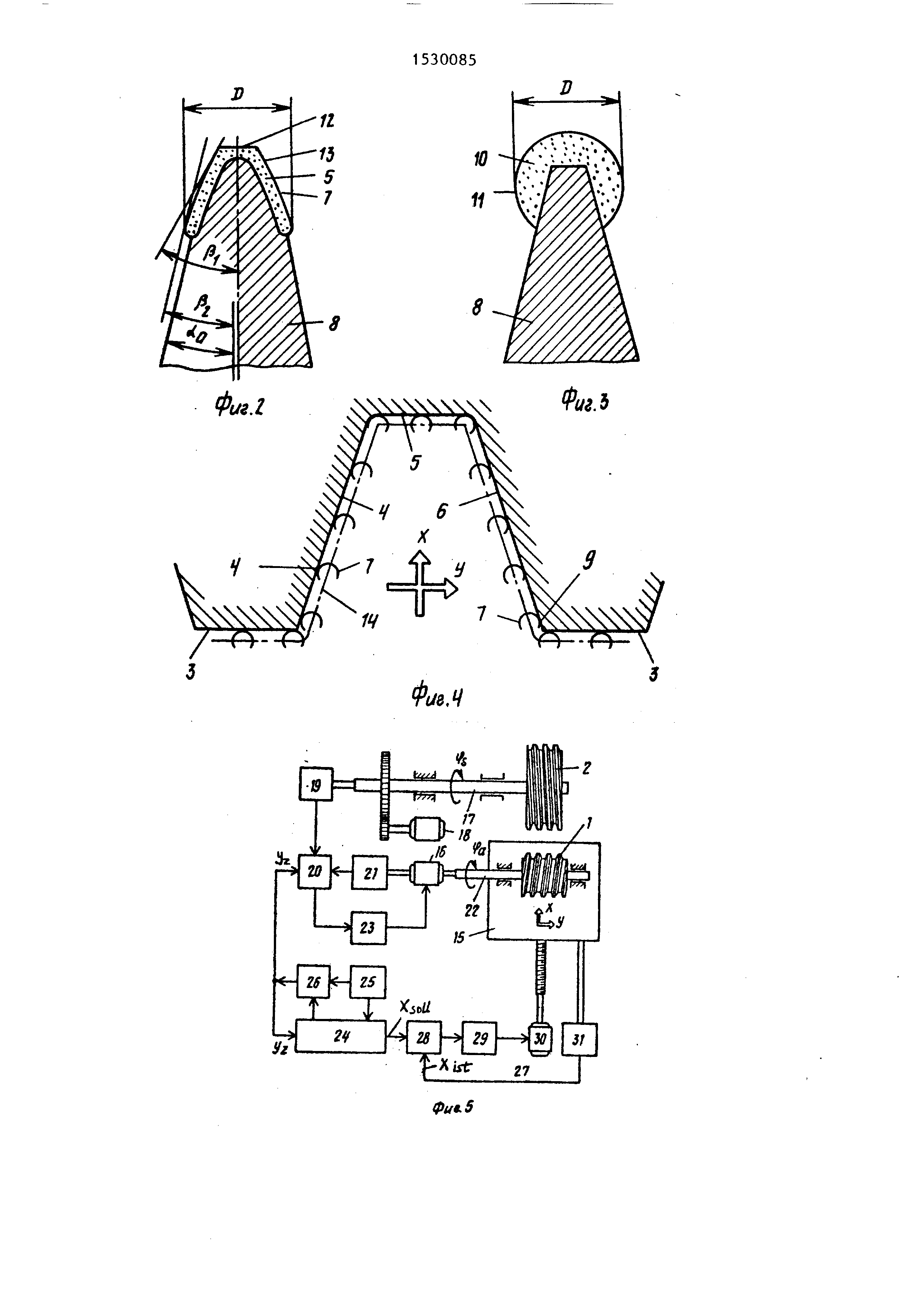

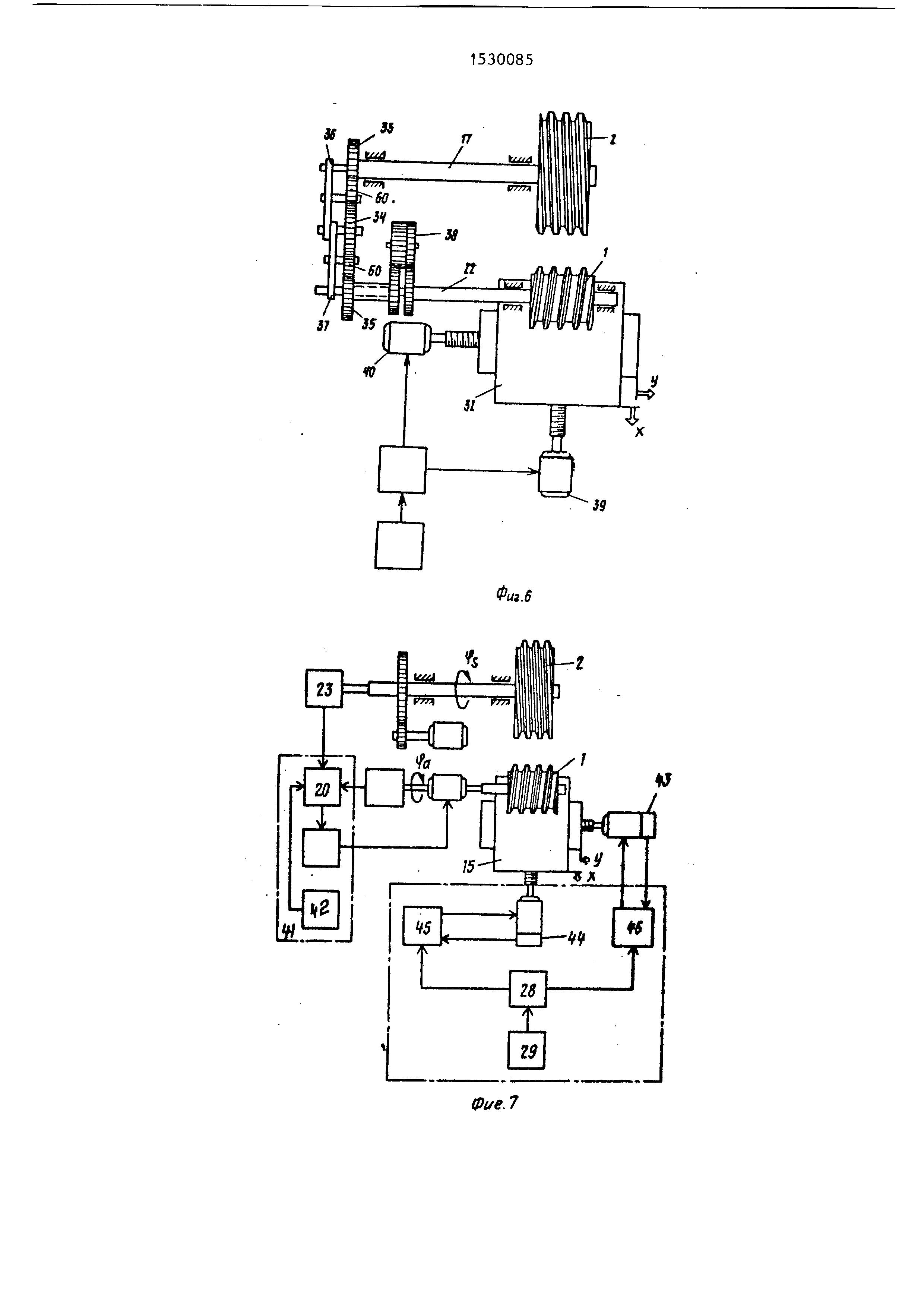

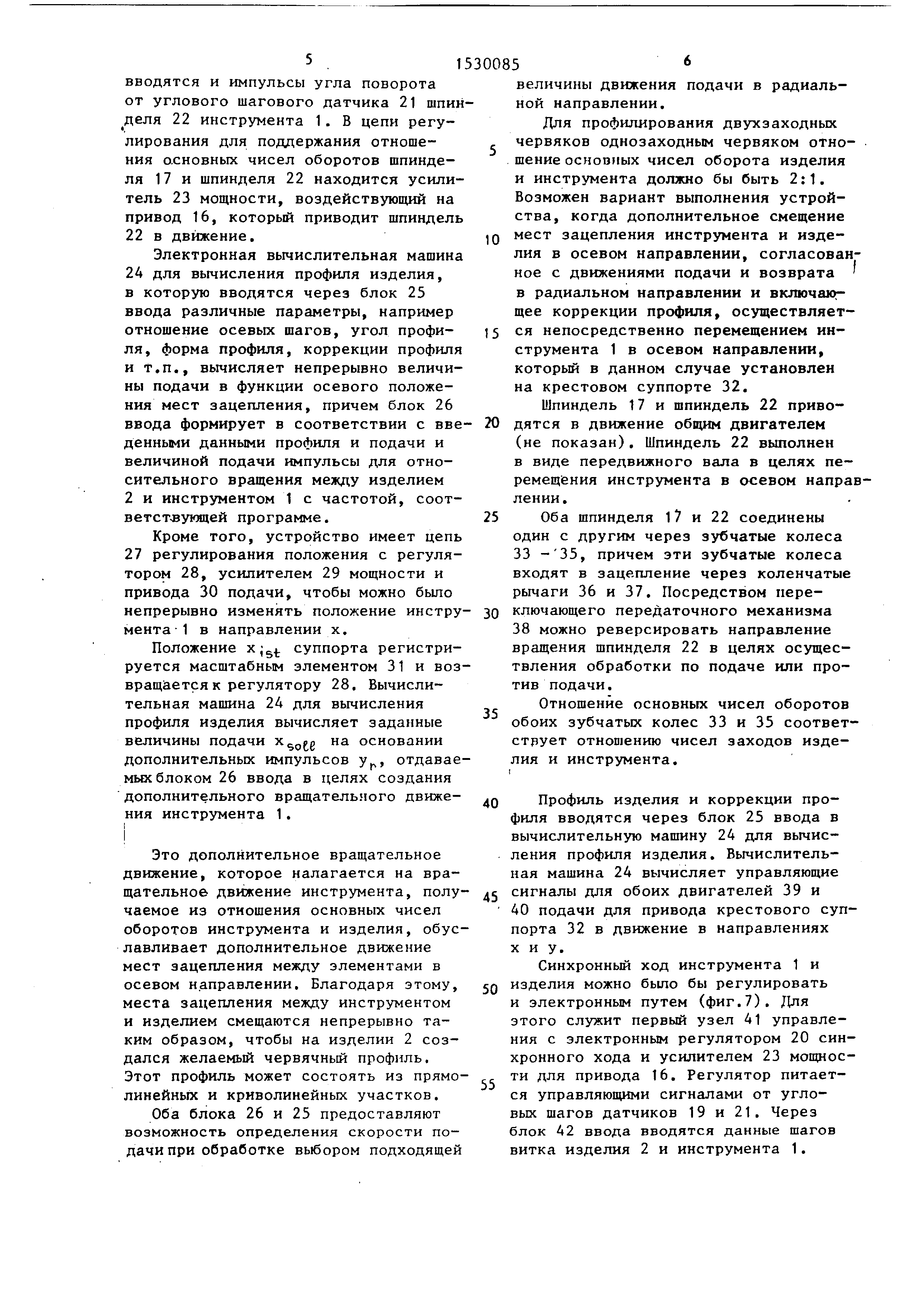

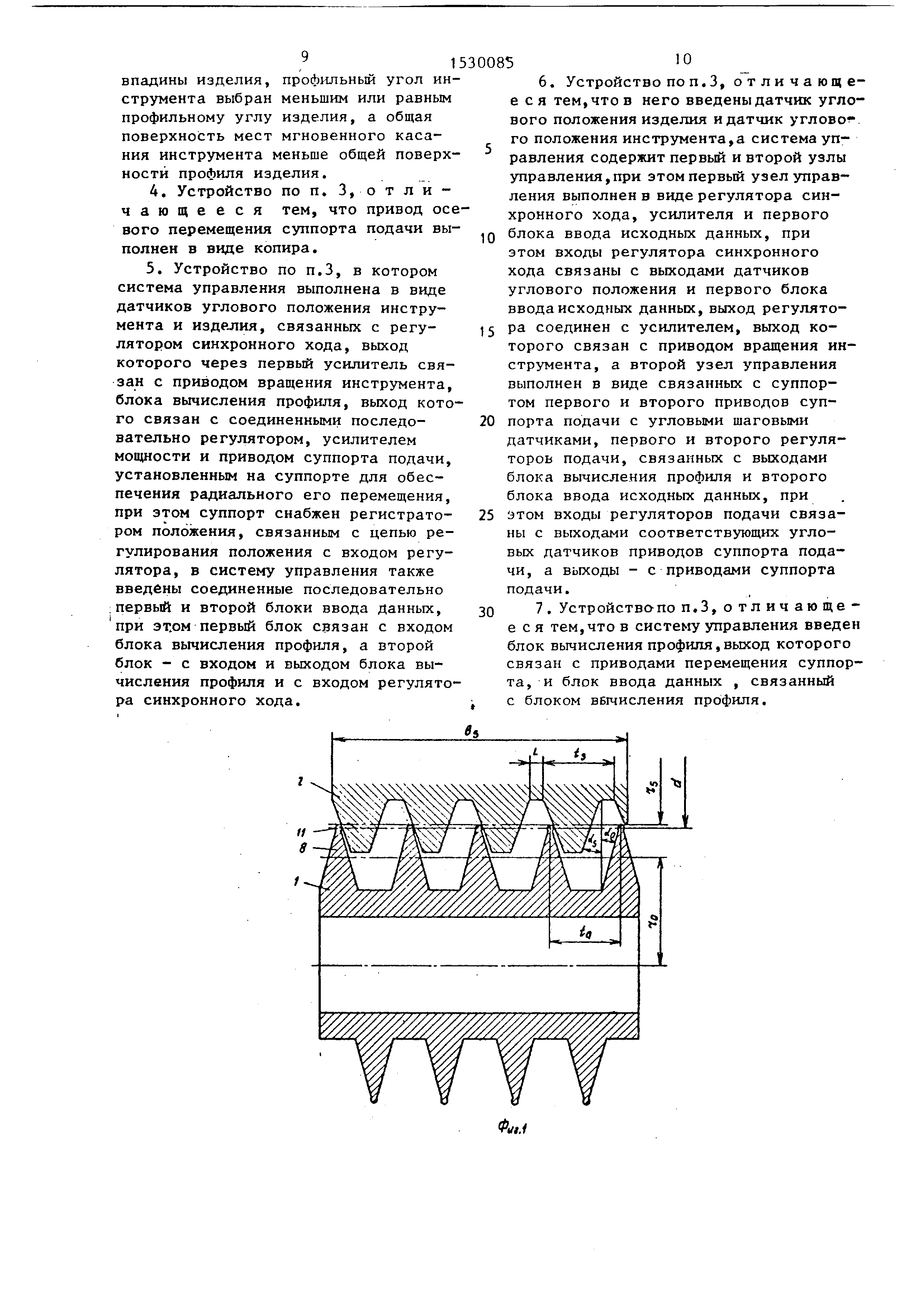

На фиг.1 представлена схема обработки червякообразного изделия чер- вякообразным инструментом; на фиг.2- профильная головка инструмента с абразивным покрытием по поверхности головки профиля, а также в стороны по участкам боковых сторон; на фиг.З- профильная головка инструмента с абразивным покрытием по круговой в осевом сечении поверхности; на фиг.4 - схема траектории перемещения инструмента вдоль профиля изделия; на фиг.5 - схема устройства, обеспечивающая дополнительное движение в осевом направлении дополнительным вращательным движением инструмента; на фиг.6 - схема устройства, обеспечивающая дополнительное движение в осевом направлнеии дополнительным осевым перемещением инструмента; на фиг.7 - схема устройства с электронной регулируемой синхронностью изделия и инструмента; на фиг.8 - схема устройства с выполнением привода в виде конира.

ел

00

00 СП

(

Однозаходньш или многозаходный червякообразный или резьбообразный инструмент 1 производит обработку однозаходного или многозаходного червякообразного или резьбообразно- го изделия 2. Поскольку радиус г„

инструмента 1 меньше радиуса делия 2, то окружные скорости различны, так что имеет место

г из

их

проскальзьшание . Разности окружных скоростей назьшаются скоростью правки . Процесс обработки включает две операции.

Первая операция. В условиях обката , т.е. при согласованном вращении изделия со скоростью ОдИ инструмента со скоростью сОд вокруг своих осей и взаимном радиальном и осевом перемещении их профилей. Изделие и ин- стумент имеют одинаковый модуль т.

ta tg m- ;r.

где

ta ts 1;

шаг инстрзтента шаг изделия 2; m - модуль.

В процессе обработки инструмент и изделие входят во взаимное зубчатое зацепление и инструмет 1 перемещают по траекториям, эквидистантным соответственно профилю изделия 2 цилиндрической поверхности головки 3, боковой стороне 4, цилиндрической поверхности ножки 5 и противоположной боковой стороне 6.

Профильная головка 7 инструмента 1 имеет меньшую толщину D, чем ширина L дна впадины изделия 2, угол ci профиля 8 инструмента меньшим или в крайнем случае равным соответствующему профильному углу oig изделия . liHCTpyMeHT 1 находится во многих местах в зацеплении с изделием 2, а профиль инструмента 1 соприкасается по участкам с профилем изделия 2, т.е. общая поверхность мест мгновенного касания инструмента меньше общей поверхности профиля изделия.

Вторая операция. Изделие 2 не двигается , а инструмент 1 вращается и перемещается в радиальном направлении .

После одного оборота инструмента 1 создана по всей ширине изделия 2 форма профиля в осевом сечении, причем все зубья (профиля в осевом сече чении) профилируются одновременно.

Благодаря совпадению обеих операций обрабатывается вся поверхность профиля изделия 2. Вследствие дополнитель

5

0

5

0

5

0

5

0

5

ного вращательного движения Д инструмента 1 по отношению к изделию 2 имеет место дополнительное смещение мест 9 зацепления между обоими элементами в осевом направлении. Величина дополнительного вращательного движения или соответственно относительного движения в осевом направлении вытекает из очертания контура профиля изделия и величины движений подачи и возврата в радиальном направлении .

Целесообразно выбирать профиль абразивного покрытия 10 на головке 11 профиля так, чтобы обрабатывающие желобки являлись относительно мелкими . Поверхность 12 головки профиля инструмента выполнена цилиндрической , чтобы можно было обрабатывать поверхность основания и поверхность головки изделия ,2.

Боковые стороны 13 абразивного покрытия 10 являются вьтуклыми и образуют угол изгиба от максимума fb, до минимума Р,. В данном примере эти углы составляют 14 или соответ- ственно 31°.

Возможен вариант выполнения головки 11 профиля инструмента поперечного сечения абразивного покрытия 10 в виде формы части круга. Такой головкой профиля можно обрабатывать большое число прифилей различной формы, причем вследствие соответственно низкой скорости подачи вдоль относительной траектории 14 отдельные обрабаты-. вающие желобки следует расположить так плотно друг к другу, чтобы создалась желаемая структура поверхности (микропрофиль).

Осевой шаг инструмента может быть кратным осевому шагу изделия. В этом случае инструмет находится.в зацеплении с каждым вторым, третьим или любым зубом изделия 2.

Устройство для обработки однозаходного или многозаходного червякообразного или резьбообразного изделия 2 включает суппорт 15 и приводится в движение приводом 16. Шпиндель 17 изделия 2 приводится в движение приводом 18, причем соответствующее положение q угла поворота измеряется угловым шаговым датчиком 19, соединенным со шпинделем 17. Импульсы угла поворота от углового шагового датчика 19 вводятся в электронный регулятор 20 синхронного хода, в который

5 .15

вводятся и импульсы угла поворота от углового шагового датчика 21 шпин- деля 22 инструмента 1. В цепи регулирования для поддержания отношения О.СНОВНЫХ чисел оборотов шпинделя 17 и шпинделя 22 находится усилитель 23 мощности, воздействующий на привод 16, который приводит шпиндель 22 в движение.

Электронная вычислительная машина 24 для вычисления профиля изделия, в которую вводятся через блок 25 ввода различные параметры, например отношение осевых шагов, угол профи

ля, форма профиля, коррекции профиля и т.п., вычисляет непрерывно величины подачи в функции осевого положения мест зацепления, причем блок 26 ввода формирует в соответствии с введенными данными профиля и подачи и величиной подачи импульсы для относительного вращения между изделием 2 и инструментом 1 с частотой, соот- ветст-вукицей программе.

Кроме того, устройство имеет цепь 27 регулирования положения с регулятором 28, усилителем 29 мощности и привода 30 подачи, чтобы можно было непрерывно изменять положение инструмента 1 в направлении X.

Положение х;. суппорта регистрируется масштабным элементом 31 и возвращается к регулятору 28. Вычислительная машина 24 для вычисления профиля изделия вычисляет заданные величины подачи на основании дополнительных импульсов у, отдаваемых блоком 26 ввода в целях создания дополнительного вращатель.чого движения инструмента 1. 1

Это дополнительное вращательное движение, которое налагается на вращательное движение инструмента, получаемое из отношения основных чисел оборотов инструмента и изделия, обуславливает дополнительное движение мест зацепления между элементами в осевом направлении. Благодаря этому, места зацепления между инструментом и изделием смещаются непрерывно таким образом, чтобы на изделии 2 создался желаемый червячный профиль. Этот профиль может состоять из прямолинейных и криволинейных участков.

Оба блока 26 и 25 предоставляют возможность определения скорости подачи при обработке выбором подходящей

0

5

0

5

0

5

0

5

0

5

величины движения подачи в радиальной направлении.

Для профилирования двухзаходных червяков однозаходным червяком отношение оснониых чисел оборота изделия и инструмента должно бы быть 2:1. Возможен вариант выполнения устройства , когда дополнительное смещение мест зацепления инструмента и изделия в осевом направлении, согласованное с движениями подачи и возврата в радиальном направлении и включающее коррекции профиля, осуществляется непосредственно перемещением инструмента 1 в осевом направлении, который в данном случае установлен на крестовом суппорте 32.

Шпиндель 17 и шпиндель 22 приводятся в движение общим двигателем (не показан). Шпиндель 22 выполнен в виде передвижного вала в целях перемещения инструмента в осевом направлении .

Оба шпинделя 17 и 22 соединены один с другим через зубчатые колеса 33 - 35, причем эти зубчатые колеса входят в зацепление через коленчатые рычаги 36 и 37. Посредством переключающего передаточного механизма 38 можно реверсировать направление вращения шпинделя 22 в целях осуществления обработки по подаче или против подачи.

Отношение основных чисел оборотов обоих зубчатых колес 33 и 35 соответ- струет отношению чисел заходов изделия и инструмента. 1

Профиль изделия и коррекции профиля вводятся через блок 25 ввода в вычислительную машину 24 для вычисления профиля изделия. Вычислительная машина 24 вычисляет управляющие сигналы для обоих двигателей 39 и 40 подачи для привода крестового суппорта 32 в движение в направлениях X и у.

Синхронный ход инструмента 1 и изделия можно было бы регулировать и электронным путем (фиг.7). Для этого служит первый узел 41 управления с электронным регулятором 20 синхронного хода и усилителем 23 мощности для привода 16. Регулятор питается управляющими сигналами от угловых щагов датчиков 19 и 21. Через блок 42 ввода вводятся данные шагов витка изделия 2 и инструмента 1.

Во втором узле управления оба двигателя 39 и АО подачи оказывают влияние на движение суппорта 15, причем эти двигатели снабжены дополнительно угловыми шаговыми датчиками 43 и 44. Второй узел управления состоит из блока 25 ввода данных профиля, вычислительной машины 24 для вычисления профиля изделия и двух сервоусилителей 45 и 46 для обоих двигателей 39 и 40 подачи.

Возможен вариант устройства, в котором связь между движением подачи в радиальном направлении и дополнительным движением, необходимым для создания профиля червяка, устанавливается посредством механического копировального устройства с легко сменяемым шаблоном.

Инструмент 1, установленный на перемещаемом в направлении х суппорте 47, соединен с изделием 2 через зубчатые колеса 33 - 35, 48. Инструмент и изделие приводятся в движение общим двигателем (не показан).

На шпинделе 22 установлена дифференциальная передача 49, наружное зубчатое колесо 50 которой образует вместе с зубчатыми колесами 51 и 52, двумя промежуточными колесами 48 и коленчатыми рьтагами 53 и 54 кинематическую цепь. Двигатель 55 входит в зацепление с зубчатым колесом 52, насаженным на валу 56. На противоположном конце этого вала насажен копир 57.

Ролик 58 считывает информацию с копира 57. Ролик 58 установлен в держателе 59, который, в свою очередь , установлен на суппорте 47. Посредством воздействующего на держатель регулировочного шпинделя 48 можно регулировать основную установку суппорта 47.

Копир 57 содержит информации о глубине профиля и коррекциях профиля Он создает копировальное движение для суппорта 47 в направлении х. Регулированием числа оборотов- двигателя 55 можно устанавливать скорость .профилирования. Этим определяется время изготовления, а также шероховатость поверхности профиля абразивного червяка.

Формула изобретения

1. Способ обработки однозаходно- го или многозаходного червякообразного или резьбообразного изделия од- нозаходным или многозаходным червя- кообразным или резьбообразным инсту- ментом, при котором инструменту и изделию сообщают согласованное вращение вокруг своих осей, а профилям инструмента и изделия взаимное радиальное и осевое перемещение, о т л иQ чающийся тем, что, с целью по- вьщ1ения качества за счет исключения прижогов и улучшения охлаждения, профиль инструмента перемещают по траекториям , эквидистантным соответственC но профилю изделия - цилиндрической поверхности головки, боковой стороне , цилиндрической поверхности ножки и противоположной боковой стороне, причем профильная головка инструменQ та имеет меньшую толщину, чем ширина дна впадины изделия, угол профиля инструмента выбран меньшим или. в крайнем случае равным соответствующему профильному углу изделия, а

5 общая поверхность мест мгновенного касания инструмента меньше общей поверхности профиля изделия.

2.Способ по п. 1, отличающийся тем,что на профильную головку инструмен0 та наносят абразивное покрытие по

круговой в осевом сечении поверхности .

3.Устройство для обработки однозаходного или многозаходного

5 червякообразного или резьбообразного изделия, установленного с возможностью вращения от привода, од- нозаходным или многозаходным чер- вякообразным или резьбообразным ин-

Q струментом, установленным с возможностью вращения вокруг своей оси от привода на суппорте подачи, размещенном с возможностью радиального возвратно-поступательного перемеще-

5 иия от привода, отличающее- с я тем, что, с целью повьщ1ения качества , указанные приводы связаны между собой системой управления, включшощей электронные и/или мехаj нические и/или гидравлические средства для придания профилю инструмента перемещения по траекториям, эквидистантным соответственно профилю изделия - цилиндрической поверхности головки, боковой стороне, цилиндрической поверхности ножки и противоположной боковой стороне, при этом профильная головка инструмента имеет меньшую толщину, чем ширина дна

5

Реферат

Изобретение относится к металлообработке, в частности для обработки червякообразных или резьбообразных изделий. Цель изобретения - повышение качества за счет исключения прижогов и улучшения охлаждения. Однозаходный или многозаходный червякообразный или резьбообразный инструмент производит обработку однозаходного или многозаходного червякообразного или резьбообразного изделия. Головка инструмента имеет меньшую толщину, чем ширина дна впадины изделия, угол профиля инструмента выбран меньшим или равным профильному углу изделия. В процессе обработки общая поверхность мест мгновенного касания инструмента меньше общей поверхности профиля изделия. Устройство включает шпиндели изделия и инструмента, установленные с возможностью вращения вокруг своих осей и перемещения осевого одного из элементов. Приводы всех перемещений связаны электронной и/или механической, и/или гидравлической связью. 2 с.п. и 5 з.п.ф-лы, 8 ил.

Формула

Комментарии