Способ непрерывной экструзии для производства привитых полимеров - RU2367570C2

Код документа: RU2367570C2

Чертежи

Описание

Изобретение относится к непрерывному процессу производства низкомолекулярных функционализованных полимеров, например функционализованных этиленпропиленовых каучуков (ЭПК) путем реакционной экструзии. Этот процесс используют в реологической модификации полимеров и, в особенности, используют в производстве привитых этиленпропиленовых каучуков, имеющих желаемую реологию.

Функционализованные полимеры используют в качестве диспергирующих агентов в смазочных маслах, чтобы предотвратить образование побочных продуктов сгорания и снизить эмиссию углеводородов. Присадки к маслам должны быть устойчивы к сдвигу, иметь низкую молекулярную массу и быть низкими по стоимости. Один пример присадки к маслам представляет собой привитый полимер этилена и пропилена, привитый малеиновым ангидридом (ЭП-п-МА). Обычно присадки к маслам, такие как ЭП-п-МА, производят в растворе на основе процессов, проводимых в реакторах периодического действия. Однако чтобы улучшить экономику процесса, желательно производить ЭП-п-МА в процессе непрерывной экструзии.

Экструдеры используют в непрерывном производстве ЭП-п-МА. Однако ЭП-п-МА, произведенный в этих реакторах, обычно показывает низкие уровни прививки МА (обычно 1% или меньше), и его используют в качестве эластификатора для полиамидов, а не в качестве присадки к маслам.

Экструдеры также используют в снижении молекулярной массы используемых не функционализованных полимеров, например, в качестве модификаторов индекса вязкости в смазочных маслах. Среднечисловая молекулярная масса (Mn), среднемассовая молекулярная масса (Mw) и полидисперсность (Mw/Mn) - все они контролируются внутри интервала в конечном продукте путем вызываемого сдвигом понижения молекулярной массы полимера. Экструдер, обеспечивающий высокую степень сдвига путем как его внутренней геометрии шнека, так и скорости вращения вала шнека, используют, чтобы снизить молекулярную массу полимера.

Во многих применениях экструдеры используют для сушки полимера, чтобы удалить из него остаточную влажность. Сушка в экструдере использует высокие скорости сдвига, которые вызывают нагревание полимера, увеличивая десорбцию воды в качестве пара в вакууме. Полимеры, предпочтительно, сушат перед функционализацией с использованием малеинового ангидрида в производстве ЭП-п-МА.

Хотя экструдеры используют во всех указанных выше применениях, экструдеры обычно не объединяют в процессах непрерывного производства низкомолекулярного ЭП-п-МА, в особенности, СКЭП-п-МА для использования в качестве низкомолекулярного диспергирующего агента в применениях в качестве присадок к маслам. При создании непрерывного процесса экструзии для производства ЭП-п-МА есть несколько практических ограничений, которые должны быть рассмотрены.

Чтобы достигать достаточного времени пребывания, чтобы выполнять различные стадии процесса, потребовался бы чрезвычайно длинный экструдер. Когда длина экструдера увеличивается, вращающий момент требует также увеличения скорости вращения вала шнека экструдера. Имеется предел момента вращения, который может быть практически применен без повреждения вала шнека. В экструдерах, имеющих геометрию шнека, пригодную для использования в описанном выше процессе, максимальное отношение длины к диаметру (L/D) перед достижением предела вращающего момента составляет обычно около 45:1. Эта длина экструдера является просто слишком короткой, чтобы обеспечить заданное время пребывания для удовлетворительного завершения всех действий процесса в одном экструдере. Кроме того, интервал условий сдвига, используемых в процессе, предпочтительно, достигают путем как дизайна шнека, так и изменения частоты вращения шнека. Одношнековый вал не позволяет легко достигать широкого диапазона условий сдвига в различных стадиях процесса.

При соединении двух или нескольких экструдеров последовательно может быть изготовлен реактор с непрерывной экструзией, имеющий желательное время пребывания и имеющий желательный интервал условий сдвига. Однако чтобы позволять перемещение валов шнека для целей обслуживания, эти два экструдера, предпочтительно, устанавливают в расположении в форме буквы L. Соединение двух экструдеров в положении в форме буквы L проводят с использованием промежуточного устройства.

Однако в использовании экструзионного реактора непрерывного действия ряд предварительно нереализованных ограничений процесса становится очевидным. Эти ограничения должны быть преодолены, чтобы достичь желательного непрерывного процесса экструзии.

Патент Соединенных Штатов 3862265 (Стейнкамп (Steinkamp) и др.) раскрывает процесс реакционной экструзии для производства привитых полимеров с функциональными группами, таких как ЭП-п-МА. Реактор использует одну зону инжекции, чтобы отдельно вводить мономер и свободнорадикальный инициатор, после чего зона реакции использует вызванное сдвигом смешивание, чтобы равномерно распределить реагенты в полимере. Также раскрыта модификация сдвигом привитых полимеров в зоне реакции. Однако, так как применение сдвига вызывает повышение температуры полимера и так как период полураспада свободнорадикальных инициаторов, таких как пероксид, быстро уменьшается с увеличением температуры, использование сдвига в зоне реакции снижает эффективность реакции и ведет к низкому полному уровню функционализации в привитых полимерах. Следовательно, непрактично достигать высоких уровней функционализации и снижения молекулярной массы, используя этот процесс.

Патент Соединенных Штатов 5651927 (Auda и др.) раскрывает процесс реакционной экструзии для производства привитых полимеров. Этот процесс использует множественные инжекции различных реагентов, чтобы провести два различных типа реакций функционализации в одном экструзионном сосуде. Вторая цель процесса состоит в том, чтобы снизить количество примесей, таких как непрореагировавшие мономеры, в конечном продукте, тем самым устраняя необходимость в дальнейшей обработке ниже по ходу потока. Ключевая особенность этого процесса состоит в выдувании непрореагировавших реагентов после каждой инжекции и перед последующей инжекцией. Операции выдувания нежелательно ограничивают максимальный уровень привитой сополимеризации, который может быть достигнут, поскольку операции выдувания занимают значительную длину реактора (и связанное с ней время пребывания) и предотвращают участие непрореагировавших реагентов в реакциях функционализации в зонах реакции ниже по ходу потока. Высоких уровней функционализации не достигают. Кроме того, не раскрыто вызванное сдвигом понижение молекулярной массы. Следовательно, этот процесс не пригоден для достижения высоких уровней функционализации и понижения молекулярной массы в одном экструзионном реакторе непрерывного действия.

Следовательно, все еще существует необходимость в непрерывном процессе реакционной экструзии для производства низкомолекулярных функционализованных полимеров.

Согласно объекту изобретения обеспечен способ производства привитых полимеров, содержащий обеспечение термопластичного полимера, имеющего среднемассовую молекулярную массу (Mw), по меньшей мере, 150000 в экструзионном реакторе непрерывного действия, содержащем, по меньшей мере, первый экструдер и второй экструдер, соединенные последовательно, причем экструзионный реактор непрерывного действия имеет отношение длины к диаметру, по меньшей мере, 60:1; сушку полимера до содержания влаги менее 0,1% в экструзионном реакторе непрерывного действия; обеспечение полимера с температурой менее 160°С и содержанием влаги менее 0,1% в первой зоне инжекции экструзионного реактора непрерывного действия, причем первая зона инжекции расположена либо в первом, либо во втором экструдере; в первой зоне инжекции обеспечение первого набора реагентов, содержащего функционализирующее соединение и свободнорадикальный инициатор; взаимодействие первого набора реагентов с полимером в экструзионном реакторе непрерывного действия, чтобы произвести привитой полимер; и применение сдвига к привитому сополимеру в экструзионном реакторе непрерывного действия, причем сдвиг является достаточным для снижения среднемассовой молекулярной массы (Mw) привитого полимера на коэффициент, по меньшей мере, 2.

Согласно другому объекту изобретения обеспечен привитой полимер, произведенный по предшествующему способу, где функционализирующее соединение представляет собой малеиновый ангидрид, полимер представляет собой этиленпропиленовый каучук, привитой полимер имеет среднемассовую молекулярную массу (Mw) менее 150000 и содержание связанного малеинового ангидрида между 1,0 и 5,0% мас.

По еще одному объекту изобретения обеспечен экструзионный реактор непрерывного действия для производства привитого полимера, причем экструзионный реактор непрерывного действия содержит первый и второй экструдеры, соединенные последовательно через переходное устройство, экструзионный реактор непрерывного действия, имеющий отношение длины к диаметру, по меньшей мере, 60:1; зону подачи для доставки полимера, подлежащего функционализации; зону сушки для сушки полимера до содержания влаги 0,1% мас. или меньше; переходную зону, расположенную внутри переходного устройства; первую зону инжекции для доставки первого набора реагентов, содержащего функционализирующее соединение и свободнорадикальный инициатор, первую зону реакции, расположенную либо в первом, либо во втором экструдере; зону реакции ниже инжекционной зоны по ходу потока для реакции первого набора реагентов с полимером, чтобы произвести привитой полимер; и зону модификации сдвигом ниже по ходу потока зоны реакции для снижения среднемассовой молекулярной массы (Mw) привитого сополимера на коэффициент, по меньшей мере, 2.

Этот полимер может содержать олефиновый полимер этилена, такой как олефиновый полимер этилена и, по меньшей мере, одного альфа-моноолефина с 3-10 атомами углерода. Этот полимер может представлять собой термопластичный эластомер. Термопластичный эластомер может дополнительно содержать олефиновый тройной сополимер, содержащий диен. Предпочтительно этот полимер представляет собой термопластичный эластомер, который является сополимером этилена и пропилена, например, этиленпропиленовый каучук (ЭПК). Массовое отношение этилен/пропилен лежит, предпочтительно, в интервале содержания этилена 35-65%, а остальное пропилен, более предпочтительно, содержание этилена составляет 40-55%, а остальное пропилен, еще более предпочтительно, около 47% этилена, а остальное пропилен. Этот сополимер может быть получен в любой подходящей форме, такой как кипа, порошки, гранулы, агломерированные гранулы и т.д. Полимер, предпочтительно, имеет вязкость по Муни 10 (ML 1+4@125°C) или больше и среднемассовую молекулярную массу, по меньшей мере, 150000. Более предпочтительно полимер имеет среднемассовую молекулярную массу, по меньшей мере, 300000, еще более предпочтительно, приблизительно, 450000.

Экструзионный реактор непрерывного действия может содержать два или больше экструдеров, соединенных последовательно. Каждый экструдер может содержать множество цилиндрических секций. Например, в одном варианте выполнения изобретения каждый экструдер содержит одиннадцать цилиндрических секций. Каждый экструдер имеет внутреннюю геометрию, содержащую, по меньшей мере, один вал, имеющий пластины, установленные на нем, с определенной формой и шагом, как известно специалистам. Внутренняя геометрия экструдеров не должна быть одинаковой, и предпочтительно, внутренние конфигурации экструдеров отличаются. В предпочтительном варианте выполнения изобретения оба экструдера представляют собой двухшнековые экструдеры совместного вращения в одном направлении. Геометрия каждого экструдера изменяется по его длине, чтобы создавать различные "зоны" внутри экструдера. Геометрия варьируется в соответствии с желательным режимом процесса, таким как температура, степень сдвига, время пребывания полимера и т.д. В дополнение к изменениям во внутренней геометрии, скорость вращения вала или валов может варьироваться, чтобы достичь желательного режима процесса. Например, в одном варианте выполнения изобретения скорости вращения в первом и втором экструдерах варьируются, чтобы создавать время пребывания полимера в первом экструдере, которое составляет 70% от времени пребывания полимера во втором экструдере.

Один экструдер обычно ограничен максимальным отношением длины к диаметру (L/D) около 45:1 вследствие ограничения вращающего момента.

При соединении экструдеров последовательно всегда может быть достигнуто намного большее L/D. Отношение длины к диаметру экструзионного реактора непрерывного действия составляет более 60:1, предпочтительно, более 85:1, более предпочтительно, между 85:1 и 112:1. Кроме того, экструдеры могут работать при различных скоростях вращения, что дает более высокую свободу в эксплуатации для меняющихся условий процесса, чем дает только изменениями во внутренней геометрии. Предпочтительно экструдеры соединяют в расположении в L-форме с использованием переходного устройства. Предпочтения соединения экструдеров в L-форме предоставляют легкость обслуживания, в особенности, при выемке валов из экструдера и снижении занимаемой площади. Пример экструзионного реактора непрерывного действия представлен в совместно поданной заявке на патент Соединенных Штатов, озаглавленной "A Multiple Extruder Assembly and Process for Continuous Reactive Extrusion" («Конструкция из нескольких экструдеров и способ непрерывной реакционной экструзии»), которая включена посредством ссылки.

Переходное устройство позволяет полимеру двигаться непрерывно от первого экструдера во второй экструдер. Переходное устройство используют так, чтобы регулировать различия в тепловом расширении между экструдерами. Переходное устройство содержит переходную зону экструзионного реактора непрерывного действия, что имеет преимущество в увеличении полного времени пребывания в реакторе. Также переходное устройство обеспечивает удобное место для измерения температуры полимера, что трудно осуществлять непосредственно в экструдере.

Высокое отношение длины к диаметру позволяет ряд операций способа выполнять в одном экструзионном реакторе непрерывного действия. Высокое L/D также разрешает располагать множество инжекционных зон в экструзионном реакторе непрерывного действия, позволяя дополнительное время пребывания для любых непрореагировавших реагентов, которые нужно использовать в зонах инжекции и реакции ниже по ходу потока. Это обеспечивает более высокую полную эффективность процесса и позволяет достигать более высоких уровней функционализации. В содействии предшествующему, когда присутствуют две или несколько зон инжекции, для, по меньшей мере, одного реагента из первого набора реагентов может быть обеспечена вторая зона инжекции. Любые летучие непрореагировавшие реагенты, предпочтительно, удаляют из экструзионного реактора непрерывного действия только в конце процесса, после окончания реакции последнего набора вводимых реагентов с полимером.

Каучук, подаваемый в экструзионный реактор непрерывного действия, обычно несет влагу, которую предпочтительно удалять до функционализации. Зона сушки экструзионного реактора непрерывного действия вообще располагается в первом экструдере. Зона сушки использует геометрию шнека, которая подвергает полимер умеренной степени сдвига, таким образом повышая температуру полимера и позволяя остаточную влагу десорбировать в виде паров воды. Хотя может быть использован любой подходящий метод, чтобы удалить остаточную влагу, предпочтительный метод состоит в применении подаваемого извне тепла и вакуума, которые оба служат, чтобы увеличивать скорость десорбции паров воды. Полимер высушивают в экструзионном реакторе непрерывного действия до содержания влаги менее 0,1% мас., предпочтительно, менее 0,05% влаги, более предпочтительно, менее 0,01% влаги.

После сушки полимер является все еще обычно горячим. Условия сдвига в ходе сушки должны быть выбраны так, чтобы полимер покидал зону сушки с температурой не более 160°С. Полимер, предпочтительно, входит в первую инжекционную зону с температурой менее 160°С, предпочтительно, менее 135°С, более предпочтительно, менее 125°С. Высокие температуры полимера приводят к нежелательному термическому разложению радикального инициатора, понижая эффективность реакции функционализации. Низкая температура полимера при введении в инжекционную зону также, предпочтительно, улучшает полный уровень функционализации.

Первая зона инжекции может быть расположена либо в первом экструдере, либо во втором экструдере. В одном варианте выполнения изобретения первая зона инжекции расположена в первом экструдере. Геометрию шнека в зоне инжекции и/или скорость вращения шнека выбирают так, чтобы стимулировать смешение сдвигом между первым набором реагентов и полимером. Любое число пунктов инжекции может быть обеспечено в зоне инжекции, и инжекции могут происходить непрерывно. Функционализирующее соединение и радикальный инициатор, предпочтительно, вводят в отдельных пространствах, разделенных интервалами по длине инжекционной зоны. Предпочтительно функционализирующее соединение вводят, по меньшей мере, на расстоянии одного цилиндра от свободнорадикального инициатора. Это позволяет достигать некоторого смешивания функционализирующего соединения с полимером перед инжекцией свободнорадикального инициатора. Реагенты и полимер, предпочтительно, смешивают быстро, чтобы предотвратить нежелательное разложение перекиси. Обычно желательно, чтобы в зоне инжекции поддерживать гомогенность между полимером и реагентами.

Первый набор реагентов содержит функционализирующее соединение. Предпочтительно функционализирующее соединение содержит малеиновый ангидрид, малеиновую кислоту, цитраконовый ангидрид, итаконовый ангидрид, глутаконовый ангидрид, хлормалеиновый ангидрид, метилмалеиновый ангидрид, акриловую кислоту, метакриловую кислоту, фумаровую кислоту, малеимид, полуамид малеиновой кислоты, низшие алкиловые сложные эфиры таких кислот или их комбинации. В предпочтительном варианте выполнения изобретения функционализирующее соединение представляет собой малеиновый ангидрид.

Первый набор реагентов дополнительно содержит свободнорадикальный инициатора. Радикальный инициатор может представлять собой органическую перекись, которая является термически устойчивой при умеренно высоких температурах, но быстро распадается при температурах выше около 160°С. Свободнорадикальный инициатор может содержать пероксиды диацила, пероксиды диалкила или их комбинации. Предпочтительно свободнорадикальный инициатор представляет собой 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, ди-трет-бутилпероксид, 2,5-диметил-2,5-ди-(трет-бутилперокси)гексин-3 или их комбинации. В предпочтительном варианте выполнения изобретения радикальный инициатор представляет собой 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан. Свободнорадикальный инициатор может быть введен в виде смеси, которая содержит до 50% минерального масла, путем, который известен в промышленности.

Температуры цилиндров не обязательно отражают температуры полимера. Температуры цилиндров легче измерить, чем температуры полимера, и они могут быть использованы для целей контроля технологического процесса. Каждый экструдер может включать как средства нагревания, так и средства охлаждения так, чтобы температуру цилиндров можно было контролировать до заданного значения в каждой зоне. Выбор установленного значения зависит от желательной температуры полимера и желательных условий сдвига внутри зоны (например, более холодные температуры цилиндров приводят к большему сдвигу, придаваемому полимеру у стенки экструдера). Фактическая температура полимера в любой специфической зоне является функцией: температуры полимера, входящего в зону; температуры цилиндра экструдера в зоне; нагревания внутренним трением вследствие сдвига в зоне; и (в меньшей степени) тепла экзотермической реакции привитой сополимеризации в зоне, если она происходит.

После достаточного смешивания реагентов и полимера температуру поднимают путем применения сдвига, чтобы увеличить скорость реакции привитой сополимеризации в зоне реакции. Реакция может происходить в зоне инжекции, а также в зоне реакции. Зона реакции предназначена, чтобы обеспечивать достаточное время пребывания для протекания реакции. В одном варианте выполнения изобретения первая зона реакции расположена в первом экструдере сразу после первой инжекционной зоны. Желательно позволять переходную зону между первым и вторым экструдерами использовать для дополнительного времени пребывания, пока полимер и реагенты проходят во второй экструдер.

Вторая зона инжекции может быть расположена после первой зоны инжекции и, предпочтительно, быть расположенной во втором экструдере. Полимерный материал, подаваемый во вторую зону инжекции, может содержать полимер, привитой сополимер или их комбинацию. В предпочтительном варианте выполнения изобретения за первой зоной инжекции следует первая зона реакции, которая дает привитой полимер с малым числом функциональных групп малеинового ангидрида (МА) на полимерную цепь; этот привитой сополимер затем подают во вторую зону инжекции, за которой следует вторая зона реакции, которая дает привитой полимер с более высоким уровнем функционализации вследствие более высокого числа функциональных групп МА на полимерную цепь. Полимерный материал подают во вторую зону инжекции при температуре менее 190°С, предпочтительно, менее 175°С, более предпочтительно, менее 165°С. Подобные соображения для температуры существуют для второй зоны инжекции (и каждой последующей зоны инжекции, если она присутствует), как и для первой инжекционной зоны. Второй набор реагентов отдельно вводят аналогичным образом, как и в первой зоне инжекции, и смешивают с полимером. Вторая реакционная зона может следовать за второй зоной инжекции и обеспечивает достаточное время пребывания, чтобы позволять реакцию между полимером и реагентами из второго набора реагентов, наряду с любыми непрореагировавшими реагентами из первого набора реагентов.

Функционализирующее соединение или свободнорадикальный инициатор не обязаны быть одинаковыми в первом и втором наборах реагентов, хотя, предпочтительно, они являются одинаковыми. В предпочтительном варианте выполнения изобретения как первый, так и второй наборы реагентов включают функционализирующее соединение, предпочтительно, малеиновый ангидрид и радикальный инициатор, предпочтительно 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан.

В каждой следующей зоне инжекции и реакционной зоне уровень прививки в привитом полимере, желательно, увеличивается. В предпочтительном варианте выполнения изобретения привитой полимер содержит этиленпропиленовый каучук, привитый малеиновым ангидридом (МА-п-ЭПК или ЭПК-п-МА). Содержание малеинового ангидрида в привитом полимере может быть между 1,0% мас. и 5,0% мас., предпочтительно, между 2,0% мас. и 5,0% мас., более предпочтительно, между 2,2 и 5,0% мас., еще более предпочтительно, между 2,5 и 5,0% мас., и еще более предпочтительно, между 3,0 и 5,0% мас.

В определенных вариантах выполнения этого изобретения эффективность привитой сополимеризации мономера с полимером, предпочтительно, улучшена по сравнению с предшествующими технологиями проведения привитой сополимеризации. Например, эффективность привитой сополимеризации может быть между 50% и 90% по сравнению с менее 40% эффективности проведения привитой сополимеризации в предшествующих технологиях. Эффективность привитой сополимеризации может быть рассчитана, если взять массовый процент связанного функционализирующего соединения в привитом полимере и поделить его на отношение скорости подачи функционализирующего соединения к скорости производства привитого полимера.

Желательно, чтобы привитой полимер обладал средней молекулярной массой и молекулярно-массовым распределением, выбранным в соответствии с предназначенным конечным использованием. Например, одно конечное использование привитых полимеров, произведенных по настоящему изобретению, состоит в применениях в качестве присадок к маслам. В этих применениях часто желательна среднемассовая молекулярная масса (Mw) между 20000 и 250000 и среднечисловая молекулярная масса от 10000 до 100000. Также желательно узкое молекулярно-массовое распределение или полидисперсность (выражаемое как Mw/Mn) в интервале от 1 до 3. Контролируемая термическая деструкция привитого полимера вызывает разрыв цепи и может быть использована, чтобы изменять молекулярную массу привитого полимера. В настоящем изобретении контролируемую термическую деструкцию выполняют нагреванием в вязкой среде и ссылаются как на модификацию сдвигом. Модификацию сдвигом привитого сополимера проводят, чтобы снизить среднюю молекулярную массу привитого полимера и/или его молекулярно-массовое распределение.

Модификацию сдвигом проводят при условиях смешивания с высоким сдвигом, достигаемым путем сочетания геометрии шнека и скорости вращения вала. В настоящем изобретении, поскольку два или несколько экструдеров соединены последовательно, модификация сдвигом может быть выполнена внутри экструзионного реактора непрерывного действия в его зоне модификации сдвигом. Так как высокая степень сдвига, используемая в ходе модификации сдвигом, приводит к высоким температурам полимера (температура цилиндра экструдера обычно более 230°С) и так как желательно подавать полимер в зону инжекции при температуре менее 160°С, чтобы уменьшить термическое разложение свободнорадикального инициатора, в процессе по настоящему изобретению модификацию сдвигом, предпочтительно, проводят после протекания реакции функционализации. Выполнение модификации сдвигом после функционализации позволяет избегать того, что было бы иначе непрактичными требованиями процесса охлаждения. Соответственно, в экструзионном реакторе непрерывного действия настоящего изобретения зона модификации сдвигом расположена, предпочтительно, ниже по ходу потока последней зоны реакции.

Геометрия и время пребывания в зоне модификации сдвигом выбирают так, чтобы обеспечить желательную реологию привитого полимера в соответствии с предназначенным применением в конечном использовании, как описано выше. В одном варианте выполнения изобретения зона модификации сдвигом предназначена, чтобы снижать среднемассовую молекулярную массу привитого полимера на коэффициент между 2 и 10, предпочтительно, на коэффициент между 4 и 9. Это приводит к заметному изменению в реологии функционализованного полимера.

После последней зоны реакции и перед разгрузкой модифицированный сдвигом привитой полимер может быть подвергнут операции выведения, где удаляют летучие остаточные непрореагировавшие реагенты из первого и/или второго наборов реагентов, чтобы увеличить чистоту конечного продукта. Побочные продукты реакции привитой сополимеризации также могут быть удалены на этой операции. Летучие реагенты, предпочтительно, удаляют при пониженном давлении в то время, когда привитой полимер является горячим, возле конца экструдера, в зоне выведения. Зона выведения, предпочтительно, расположена после зоны модификации сдвигом, чтобы использовать преимущество высоких температур полимера. Должно быть отмечено, что в способе по настоящему изобретению, так как эффективность привитой сополимеризации обычно выше, чем в обычных процессах реакционной экструзии, количество непрореагировавших остаточных реагентов является относительно низким. Затвор расплава может быть использован между зоной улавливания отходов и конечной зоной реакции, чтобы предотвращать случайную утечку реагентов из зоны реакции.

Далее особенности изобретения будут описаны или станут очевидными в ходе следующего детального описания.

Краткое описание чертежей

Чтобы изобретение могло быть более понято, варианты выполнения этого изобретения будут теперь описаны подробно посредством примера, в отношении сопутствующих чертежей, на которых:

Фиг.1 является схематическим представлением первого варианта выполнения способа настоящего изобретения;

Фиг.2 является схематическим представлением второго варианта выполнения способа настоящего изобретения;

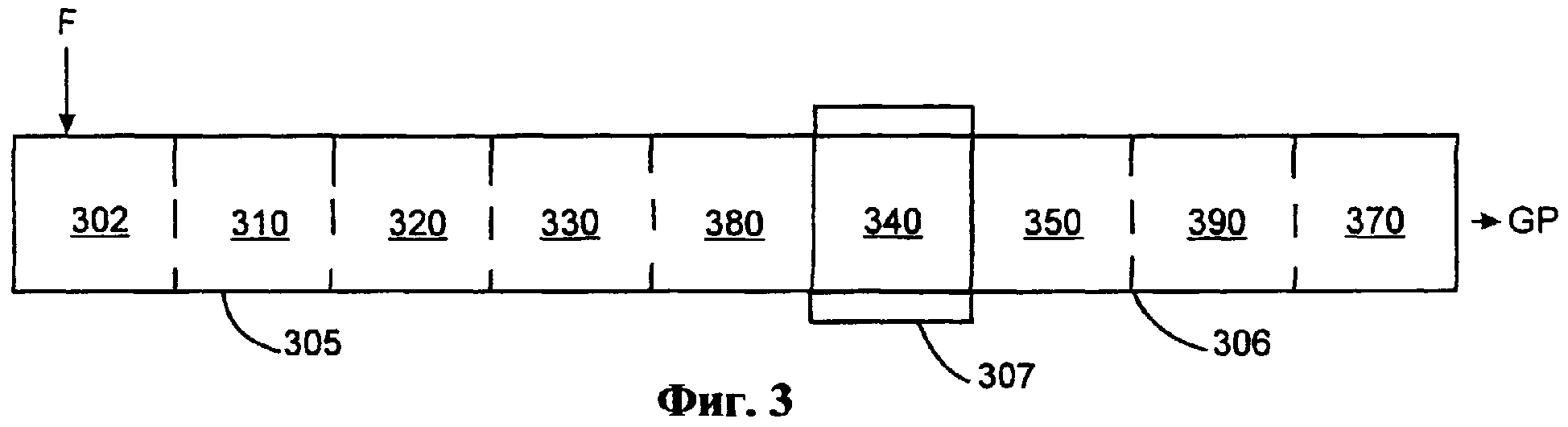

Фиг.3 является схематическим представлением третьего варианта выполнения способа настоящего изобретения;

Фиг.4 является схематическим представлением четвертого варианта выполнения способа настоящего изобретения;

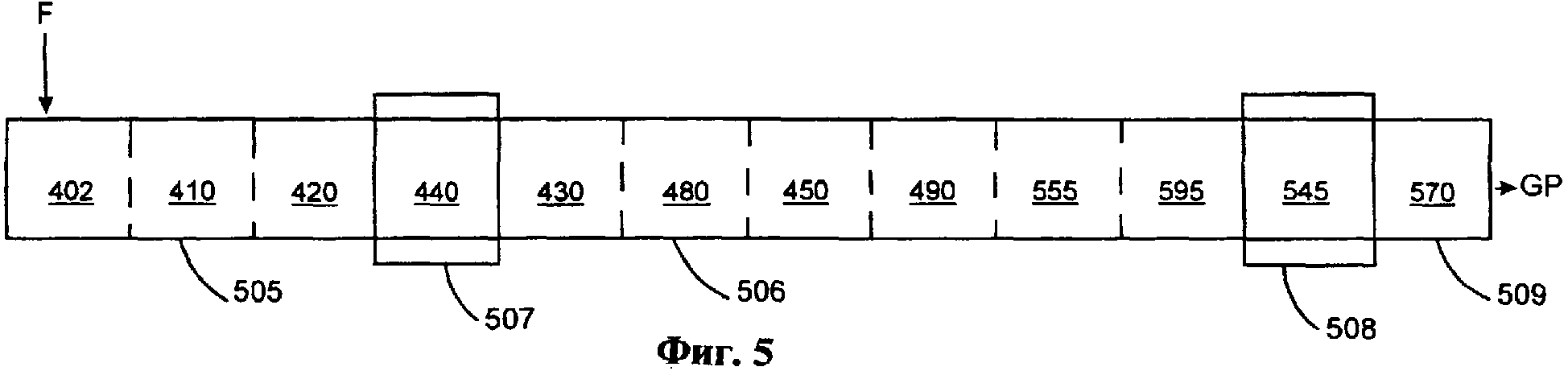

Фиг.5 является схематическим представлением варианта выполнения способа настоящего изобретения; и

Фиг.6 представляет собой вид сверху, показывающий экструзионный реактор непрерывного действия по третьему варианту выполнения способа настоящего изобретения.

Что касается фиг.1, первый вариант выполнения способа настоящего изобретения содержит экструзионный реактор непрерывного действия. Экструзионный реактор непрерывного действия содержит два экструдера, причем каждый содержит пару шнеков экструзии полностью совместного вращения в одном направлении. Экструзионный реактор непрерывного действия имеет L/D, по меньшей мере, 60:1. Полимер F, содержащий этиленпропиленовый каучук (ЭПК), вводят в первый экструдер 105, и он входит в зону подачи 102. В зоне начального нагревания 110 к полимеру подают энергию, чтобы снизить его кажущуюся вязкость. Энергию подают как внешне подаваемое тепло, доставляемое через нагревательный элемент из сопротивления на внешней части экструзионного реактора непрерывного действия вокруг зоны начального нагревания 110, и в форме механической работы, совершаемой вращающимся шнеком, для которого выбирают геометрию так, чтобы обеспечить умеренную степень сдвига. Затем полимер пропускают в зону сушки 120 экструзионного реактора непрерывного действия, где применяют вакуум. Полимер, выходящий из зоны сушки, имеет содержание влаги менее 0,1%.

Сдвиг, приданный при пребывании в зоне сушки 120, контролируют так, чтобы полимер вошел в первую инжекционную зону 130 с температурой менее 160°С. Первый набор реагентов, содержащий жидкий малеиновый ангидрид и свободнорадикальный инициатор 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, вводят в первую инжекционную зону 130. Два набора инжекторов используют, чтобы отдельно вводить сначала функционализирующее соединение в первом наборе инжекторов, а затем свободнорадикальный инициатор во втором наборе инжекторов. Первый и второй наборы инжекторов в первой зоне инжекции отделены в пространстве по длине экструдера на, приблизительно, 1 диаметр цилиндра. Это дает время функционализирующему соединению смешаться с полимером до инжекции свободнорадикального инициатора. Зона инжекции 130 обеспечивает смешивание с полимером, чтобы равномерно распределить первый набор реагентов. Полимер, смешанный с первым набором реагентов, затем пропускают в переходную зону 140, расположенную в переходном устройстве 107.

Зона реакции 160, которая расположена во втором экструдере 106, обеспечивает повышенную температуру, чтобы увеличивать скорость реакции, и предназначена, чтобы обеспечивать достаточное время пребывания (около 10-20 секунд), чтобы позволять реакции привитой сополимеризации протекать до практической степени. Привитой полимер, содержащий ЭПК-п-МА, производят в зоне реакции 160, он имеет количество малеинового ангидрида между 1,0 и 5,0% мас.

Молекулярная масса привитого сополимера, выходящего из зоны реакции 160, обычно составляет более 150000. Чтобы снижать эту молекулярную массу и обеспечивать желательную реологию, привитой полимер вводят в зону модификации сдвигом 170 экструзионного реактора непрерывного действия. В этой зоне полимер подвергают сдвигу, чтобы снизить его молекулярную массу на коэффициент между 2 и 10. Вследствие высокой степени сдвига температура цилиндров в зоне модификации сдвигом 170 составляет обычно, по меньшей мере, 230°С.

Горячий привитой полимер затем входит в зону выведения 175, где используется вакуум, чтобы удалять летучие непрореагировавшие реагенты и т.п. Привитой полимер GP, покидающий реактор, охлаждают и подвергают конечной обработке перед упаковкой способом, подходящим для предназначенного конечного использования.

Что касается фиг.2, второй вариант выполнения способа настоящего изобретения содержит экструзионный реактор непрерывного действия. Экструзионный реактор непрерывного действия содержит два экструдера, причем каждый содержит пару шнеков экструзии полностью совместного вращения в одном направлении, экструзионный реактор непрерывного действия имеет L/D, по меньшей мере, 60:1. Полимер F, содержащий этиленпропиленовый каучук (ЭПК), вводят в первый экструдер 205, и он входит в зону подачи 202. В зоне начального нагревания 210 к полимеру подают энергию, чтобы снизить его кажущуюся вязкость. Энергию подают как внешне подаваемое тепло, доставляемое через нагревательный элемент из сопротивления на внешней части экструзионного реактора непрерывного действия вокруг зоны начального нагревания 210, и в форме механической работы, совершаемой вращающимся шнеком, для которого выбирают геометрию так, чтобы обеспечить умеренную степень сдвига. Затем полимер пропускают в зону сушки 220 экструзионного реактора непрерывного действия, где применяют вакуум, чтобы удалить влагу. Полимер, выходящий из зоны сушки, имеет содержание влаги менее 0,1%.

Сдвиг, приданный при пребывании в зоне сушки 220, контролируют так, чтобы полимер вошел в переходную зону 240, расположенную в переходном устройстве 207, с температурой менее 160°С. Полимер затем входит во второй экструдер 206.

Во втором экструдере 206 полимер входит в первую инжекционную зону 230. Первый набор реагентов, содержащий жидкий малеиновый ангидрид и свободнорадикальный инициатор 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, вводят в первую инжекционную зону 230. Два набора инжекторов используют, чтобы отдельно вводить сначала функционализирующее соединение в первом наборе инжекторов и затем радикальный инициатор во втором наборе инжекторов. Первый и второй наборы инжекторов в первой зоне инжекции отделены в пространстве по длине экструдера на, приблизительно, 1 диаметр цилиндра. Это дает время функционализирующему соединению смешаться с полимером до инжекции свободнорадикального инициатора. Зона инжекции 230 обеспечивает смешивание с полимером, чтобы равномерно распределить первый набор реагентов. Полимер, смешанный с первым набором реагентов, затем пропускают во вторую зону инжекции 250.

Во второй зоне инжекции 250 вводят второй набор реагентов, содержащий жидкий малеиновый ангидрид и радикальный инициатор 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, в полимер, содержащий первый набор реагентов, и смешивают с ним. Зона реакции 260 обеспечивает повышенную температуру, чтобы увеличивать скорость реакции, и она предназначена, чтобы обеспечивать достаточное время пребывания (около 10-20 секунд), чтобы позволять реакции привитой сополимеризации протекать до практической степени. Привитой полимер, содержащий ЭПК-п-МА, производят в зоне реакции 260, и он имеет количество малеинового ангидрида между 1,0 и 5,0% мас.

Молекулярная масса привитого полимера, выходящего из зоны реакции 260, составляет обычно более 150000. Чтобы снижать эту молекулярную массу и обеспечивать желательную реологию, привитой сополимер входит в зону модификации сдвигом 270 экструзионного реактора непрерывного действия. В этой зоне полимер подвергают сдвигу, чтобы снизить его молекулярную массу на коэффициент между 2 и 10. Вследствие высокой степени сдвига температура цилиндров в зоне модификации сдвигом 270 составляет обычно, по меньшей мере, 230°С. Вакуум может быть применен в конце зоны сдвига 270, чтобы удалить летучие непрореагировавшие реагенты и т.п. Горячий привитой полимер GP, выходящий из реактора, охлаждают и подвергают конечной обработке перед упаковкой способом, подходящим для предназначенного конечного использования.

Что касается фиг.3, третий вариант выполнения способа настоящего изобретения содержит экструзионный реактор непрерывного действия. Экструзионный реактор непрерывного действия содержит два экструдера, причем каждый содержит пару шнеков экструзии полностью совместного вращения в одном направлении. Экструзионный реактор непрерывного действия имеет L/D, по меньшей мере, 60:1. Полимер F, содержащий этиленпропиленовый каучук (ЭПК), вводят в первый экструдер 305, и он входит в зону подачи 302. В зоне начального нагревания 310 к полимеру подают энергию, чтобы снизить его кажущуюся вязкость. Энергию подают как внешне подаваемое тепло, доставляемое через нагревательный элемент из сопротивления на внешней части экструзионного реактора непрерывного действия вокруг зоны начального нагревания 310, и в форме механической работы, совершаемой вращающимся шнеком, для которого выбирают геометрию так, чтобы обеспечить умеренную степень сдвига. Затем полимер пропускают в зону сушки 320 экструзионного реактора непрерывного действия, где применяют вакуум, чтобы удалить влагу. Полимер, выходящий из зоны сушки, имеет содержание влаги менее 0,1%.

Сдвиг, приданный при пребывании в зоне сушки 320, контролируют так, чтобы полимер вошел в первую инжекционную зону 330 с температурой менее 160°С. Первый набор реагентов, содержащий жидкий малеиновый ангидрид и свободнорадикальный инициатор 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, вводят в первую инжекционную зону 330. Два набора инжекторов используют, чтобы отдельно вводить сначала функционализирующее соединение в первом наборе инжекторов, а затем радикальный инициатор во втором наборе инжекторов. Первый и второй наборы инжекторов в первой зоне инжекции отделены в пространстве по длине экструдера на, приблизительно, 1 диаметр цилиндра. Это дает функционализирующему соединению время, чтобы смешаться с полимером до инжекции радикального инициатора. Первая зона инжекции 330 обеспечивает смешивание с полимером, чтобы равномерно распределить первый набор реагентов.

Первая зона реакции 380 обеспечивает повышенную температуру, чтобы увеличивать скорость реакции, и она предназначена, чтобы обеспечивать достаточное время пребывания (около 10-20 секунд), чтобы позволять реакции привитой сополимеризации протекать до практической степени. Полимер и реагенты начинают реагировать и проходят из первой зоны реакции 380 в переходную зону 340, расположенную в переходном устройстве 307, где реакции позволяют продолжаться. Следовательно, переходная зона 340 служит, чтобы расширять суммарное время реакции первого набора реагентов с полимером и, тем самым, предпочтительно, увеличивать конверсию и эффективность использования реагентов.

Производят привитой полимер, содержащий ЭПК-п-МА. Смешанный полимерный материал (содержащий привитой полимер и любые непрореагировавшие реагенты из первого набора реагентов) пропускают из переходной зоны 340 во второй экструдер 306.

Полимерный материал входит во вторую зону инжекции 350 при температуре менее 190°С. Во вторую зону инжекции 350 вводят второй набор реагентов, содержащий жидкий малеиновый ангидрид и радикальный инициатор 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, и смешивают с полимерным материалом. Два набора инжекторов используют, чтобы отдельно вводить сначала функционализирующее соединение в первом наборе инжекторов, а затем радикальный инициатор во втором наборе инжекторов, как ранее описано в отношении первой инжекционной зоны 330. Вторая зона инжекции 350 обеспечивает смешивание с полимерным материалом как вспомогательное устройство в равномерном распределении второго набора реагентов. Вторая зона реакции 390 обеспечивает повышенную температуру, чтобы увеличивать скорость реакции, и она предназначена, чтобы обеспечивать достаточное время пребывания (около 10-20 секунд), чтобы позволять реакции привитой сополимеризации протекать до практической степени. Привитой полимер, содержащий ЭПК-п-МА, выходящий из второй зоны реакции 390, имеет более высокий уровень функционализации, чем привитой сополимер, выходящий из первой зоны реакции 380. Общее количество привитого малеинового ангидрида лежит между около 1,0 и 5,0% мас.

Молекулярная масса привитого полимера, выходящего из второй зоны реакции 390, составляет обычно, по меньшей мере, 150000. Чтобы снижать эту молекулярную массу и обеспечивать желательную реологию, привитой полимер входит в зону модификации сдвигом 370 экструзионного реактора непрерывного действия. В этой зоне привитой полимер подвергают сдвигу, чтобы снизить его молекулярную массу на коэффициент между 2 и 10. Вследствие сдвига температура цилиндров в зоне модификации сдвигом 370 составляет обычно, по меньшей мере, 230°С. В конце зоны модификации сдвигом 370 может быть применен вакуум, чтобы удалить летучие непрореагировавшие реагенты и т.п. Горячий привитой полимер GP, выходящий из реактора, охлаждают и подвергают конечной обработке перед упаковкой способом, подходящим для предназначенного конечного использования.

Специалистам будет понятно, что предшествующее описывает предпочтительный вариант выполнения способа, где функционализирующие соединения в первом и втором наборах реагентов являются одинаковыми. Когда функционализирующее соединения в первом и втором наборах реагентов различны, первый привитой сополимер покидает первую зону реакции 380 и отличается от второго привитого сополимера, выходящего из второй зоны реакции 390. В этом случае второй привитой сополимер содержит функциональные группы, полученные как из первого, так и второго функционализирующих соединений.

Что касается фиг.4, четвертый вариант выполнения способа настоящего изобретения содержит экструзионный реактор непрерывного действия. Экструзионный реактор непрерывного действия содержит два экструдера, причем каждый содержит пару шнеков экструзии полностью совместного вращения в одном направлении. Экструзионный реактор непрерывного действия имеет L/D, по меньшей мере, 60:1. Полимер F, содержащий этиленпропиленовый каучук (ЭПК), вводят в первый экструдер 405, и он входит в зону подачи 402. В зоне начального нагревания 410 к полимеру подводят энергию, чтобы снизить его кажущуюся вязкость. Энергию подают как внешне подаваемое тепло, доставляемое через нагревательный элемент из сопротивления на внешней части экструзионного реактора непрерывного действия вокруг зоны начального нагревания 410, и в форме механической работы, совершаемой вращающимся шнеком, для которого выбирают геометрию так, чтобы обеспечить умеренную степень сдвига. Затем полимер пропускают в зону сушки 420 экструзионного реактора непрерывного действия, где применяют вакуум, чтобы удалить влагу. Полимер, выходящий из зоны сушки, имеет содержание влаги менее 0,1%.

Сдвиг, приданный при пребывании в зоне сушки 420, контролируют так, чтобы полимер вошел в переходную зону 440, расположенную в переходном устройстве 407, с температурой менее 160°С. Полимер затем входит во второй экструдер 406.

Во втором экструдере 406 полимер входит в первую инжекционную зону 430. Первый набор реагентов, содержащий жидкий малеиновый ангидрид и свободнорадикальный инициатор 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, вводят в первую инжекционную зону 430. Два набора инжекторов используют, чтобы отдельно вводить сначала функционализирующее соединение в первом наборе инжекторов и затем радикальный инициатор во втором наборе инжекторов. Первый и второй наборы инжекторов в первой зоне инжекции отделены в пространстве по длине экструдера на, приблизительно, 1 диаметр цилиндра. Это дает время функционализирующему соединению смешаться с полимером до инжекции свободнорадикального инициатора. Первая зона инжекции 430 обеспечивает смешивание с полимером, чтобы равномерно распределить первый набор реагентов.

Первая зона реакции 480 обеспечивает повышенную температуру, чтобы увеличивать скорость реакции, и она предназначена, чтобы обеспечивать достаточное время пребывания (приблизительно 10-20 секунд), чтобы позволять реакции привитой сополимеризации протекать до практической степени. Производят привитой сополимер, содержащий ЭПК-п-МА. Смешанный полимерный материал (содержащий привитой сополимер и любые непрореагировавшие реагенты из первого набора реагентов) затем пропускают во вторую зону инжекции 450.

Полимерный материал входит во вторую зону инжекции 450 с температурой менее 190°С. Во второй зоне инжекции 450 вводят второй набор реагентов, содержащий жидкий малеиновый ангидрид и свободнорадикальный инициатор 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, и смешивают с полимерным материалом. Два набора инжекторов используются, чтобы отдельно вводить сначала функционализирующее соединение в первом наборе инжекторов, а затем радикальный инициатор во втором наборе инжекторов, как ранее описано в отношении первой инжекционной зоны 430. Вторая зона инжекции 450 обеспечивает смешивание полимерного материала, чтобы равномерно распределить второй набор реагентов. Вторая зона реакции 490 обеспечивает повышенную температуру, чтобы увеличивать скорость реакции, и она предназначена, чтобы обеспечивать достаточное время пребывания (около 10-20 секунд), чтобы позволять реакции функционализации протекать до практической степени. Привитой полимер, содержащий ЭПК-п-МА, выходит из второй зоны реакции 490 и имеет уровень функционализации более высокий, чем привитой сополимер, выходящий из первой зоны реакции 480. Полное количество привитого малеинового ангидрида лежит между, приблизительно, 1,0 и 5,0% мас.

Молекулярная масса привитого сополимера, выходящего из второй зоны реакции 490, составляет обычно, по меньшей мере, 150000. Чтобы снижать эту молекулярную массу и обеспечивать желательную реологию, привитой полимер входит в зону модификации сдвигом 470 экструзионного реактора непрерывного действия. В этой зоне привитой полимер подвергают сдвигу, чтобы снизить его молекулярную массу на коэффициент между 2 и 10. Вследствие сдвига температура цилиндров в зоне модификации сдвигом 470 составляет обычно, по меньшей мере, 230°С. В конце зоны модификации сдвигом 470 может быть применен вакуум, чтобы удалить летучие непрореагировавшие реагенты и т.п. Горячий привитой полимер GP, выходящий из реактора, охлаждают и подвергают конечной обработке перед упаковкой способом, подходящим для предназначенного конечного использования.

Что касается фиг.5, пятый вариант выполнения способа настоящего изобретения содержит экструзионный реактор непрерывного действия, который состоит из трех экструдеров 505, 506, 509, соединенных последовательно через две переходные зоны 507, 508. Пятый вариант выполнения изобретения подобен четвертому варианту выполнения изобретения до конца второй зоны реакции 490. После выхода из второй зоны реакции 490 полимерную смесь (содержит привитой сополимер из первой и второй зон реакции и любые непрореагировавшие реагенты из первого и второго наборов реагентов) вводят в третью зону инжекции 555. В третьей зоне инжекции 555 вводят третий набор реагентов, содержащий жидкий малеиновый ангидрид и радикальный инициатор 2,5-диметил-2,5-ди-(трет-бутилперокси)гексан, и подвергают вызванному сдвигом смешиванию. Два набора инжекторов используют, чтобы отдельно вводить сначала функционализирующее соединение в первом наборе инжекторов, а затем радикальный инициатор во втором наборе инжекторов, как ранее описано в отношении первой инжекционной зоны 430 из четвертого варианта выполнения изобретения. Третья зона инжекции 555 обеспечивает сдвиг, смешивающий полимерный материал, чтобы равномерно распределить третий набор реагентов.

Третья зона реакции 595 обеспечивает повышенную температуру, чтобы увеличивать скорость реакции, и она предназначена, чтобы обеспечивать достаточное время пребывания (около 10-20 секунд), чтобы позволить реакции привитой сополимеризации протекать до практической степени. Полимерный материал пропускают из третьей зоны реакции 595 во вторую переходную зону 545, где реакции позволяют продолжаться. Следовательно, вторая переходная зона 545 служит, чтобы расширять суммарное время реакции реагентов с полимерным материалом и, тем самым, предпочтительно, увеличивает конверсию и эффективность использования реагентов. Привитой сополимер, содержащий ЭПК-п-МА, выходящий из третьей зоны реакции 595, имеет более высокий уровень функционализации, чем привитой полимер, выходящий из второй зоны реакции 490. Полное количество привитого малеинового ангидрида лежит между около 1,0 и 5,0% мас. Привитой сополимер проходит от второй переходной зоны 545 в третий экструдер 509.

Молекулярная масса привитого сополимера, выходящего из третьей зоны реакции 595, составляет обычно, по меньшей мере, 150000. Чтобы снижать эту молекулярную массу и обеспечивать желательную реологию, привитой сополимер входит в зону модификации сдвигом 570 экструзионного реактора непрерывного действия. В этой зоне привитой сополимер подвергают сдвигу, чтобы снизить его молекулярную массу на коэффициент между 2 и 10. Вследствие высокой степени сдвига температура цилиндров в зоне модификации сдвигом 570 составляет обычно, по меньшей мере, 230°С. В конце зоны модификации сдвигом 570 может быть применен вакуум, чтобы удалить летучие непрореагировавшие реагенты и т.п. Горячий привитой сополимер GP, выходящий из реактора, охлаждают и подвергают конечной обработке перед упаковкой способом, подходящим для предназначенного конечного использования.

При разделении операции сушки в первом экструдере, операций инжекции и реакции во втором экструдер и модификации сдвигом в третьем экструдере в каждом экструдере может быть выбрана частота вращения вала шнека, которая обеспечивает желательное сочетание сдвига и времени пребывания. Имея три экструдера, предпочтительно, улучшают полную гибкость процесса.

Во всех предшествующих вариантах выполнения изобретения отдельная зона выведения (как описано в фиг.1 обозначением 175) может быть добавлена после зоны модификации сдвигом. Эта зона выведения позволяет удалять непрореагировавшие летучие остаточные компоненты из первого, второго или третьего наборов реагентов, пока полимер является горячим после модификации сдвигом. Операции выведения обычно происходят под пониженным давлением. В случаях, где эффективность привитой сополимеризации является достаточно высокой, может иметься лишь незначительное количество непрореагировавших компонентов и, соответственно, зона выведения может быть полностью опущена.

Что касается фиг.6, экструзионный реактор непрерывного действия 300 по третьему варианту выполнения способа по настоящему изобретению показан в виде сверху. Первый экструдер 305 имеет отверстие подачи 301 и присоединен ко второму экструдеру 306 переходной конструкцией 307, которая вмещает переходную зону 340 (не показана на фиг.6) процесса. Различные особенности, такие как измерительные порты, электромоторы, системы контроля, конечные операции обработки, системы подачи полимера, линии извлечения летучих веществ, вакуумные магистрали, эксплуатационные и смотровые люки, предохранительные системы, аппаратура контроля технологического процесса и т.д., были опущены для ясности. Полная конфигурация реактора имеет L-форму, как отмечено в виде сверху. Это позволяет легко обслуживать и удалять конструкцию шнека из каждого реактора и обеспечивает удобное расположение моторов, необходимых для движения шнеков.

Изобретение может быть более ясно понято в отношении следующих примеров.

Протокол испытаний

Следующему протоколу испытаний следовали во всех примерах.

Два экструдера (Century, двухшнековые 92 мм, 11 цилиндрических секций) были соединены последовательно через переходное устройство, чтобы сформировать экструзионный реактор непрерывного действия. Каждый экструдер имел отношение L/D около 43:1 и шнек с переменной геометрией. Шнек регулировали в соответствии с экспериментальными целями, добавляя или удаляя зоны обработки и модифицируя условия сдвига и времени пребывания в каждой зоне. Таким образом сформированный экструзионный реактор непрерывного действия имел полное отношение L/D около 88:1, включая переходное устройство.

Полимер, содержащий этиленпропиленовый каучук (LANXESS, Buna ЕР Т VP КА 8930), подавали непосредственно через загрузочный лоток в зону нагревания полимера первого экструдера. Жидкий малеиновый ангидрид (CAS# 108-31-6) вводили через форсунки инжектора в инжекционную зону экструзионного реактора непрерывного действия. Органический пероксид 2,5-диметил-2,5-ди(трет-бутилперокси)гексан (Atofina, Luperox® 101, CAS# 78-63-7), разбавленную в отношении 1:1 минеральным маслом (Drakeol, CAS# 8042-47-5), вводили на расстоянии около одного диаметра цилиндра после малеинового ангидрида.

Минимум двадцать минут позволяли стабилизировать процесс и достигнуть равновесных условий перед отбором пробы. Образцы получали из выгрузки из реакционного экструдера непрерывного действия. В случае материалов с самой низкой молекулярной массой (примеры 2 и 4) образцы собирали на металлической пластине и гасили водой перед испытанием. Для каждого эксперимента выполняли следующие испытания:

Пример 1: сравнительный

Чтобы проверить влияние сдвига на привитой полимер и исследовать эффективность снижения молекулярной массы после прививки, использовали один экструдер с двумя отдельными проходами. В первом проходе полимер сушили и несколько снижали молекулярную массу. Продукт упаковывали в 50-фунтовые отдельные коробки. Во втором проходе, 50-фунтовые коробки высушенного полимера заново обрабатывали в экструдере, чтобы снизить молекулярную массу модификацией сдвигом с последующей функционализацией полимера прививкой малеинового ангидрида. Зоны процесса обеспечивали в каждом проходе экструдера, и соответствующие условия операции приведены в таблице 2. Так как величину сдвига, придаваемого в данной зоне процесса, трудно определить количественно, термин "относительный сдвиг" качественно описывает сдвиг, прикладываемый в данной зоне процесса относительно зоны самого высокого сдвига, которая имеет значение относительного сдвига 1. Чтобы позволить сравнение между примерами, выбран стандарт для зоны самого высокого сдвига, учитывая конфигурации экструдера, используемые во всех экспериментах.

Привитой сополимер, произведенный с использованием указанных выше условий процесса, имел следующие характеристики:

Хотя были получены приемлемые характеристики конечного продукта, процесс был непрактичен тем, что дорогостоящие стадии подготовки подачи, упаковки и обработки нужно было выполнять дважды.

Пример 2: сравнительный

Влияние регулирования снижения молекулярной массы путем модификации сдвигом перед прививкой полимера исследовали в экструзионном реакторе непрерывного действия, содержащем два экструдера, соединенных последовательно. Задача этого эксперимента состояла в том, чтобы изучить выполнимость сочетания снижения молекулярной массы и прививки в одном экструзионном реакторе непрерывного действия. Зоны процесса, обеспеченные в каждом экструдере и соответствующие рабочим условиям, приведены в таблице 4.

Привитой сополимер, произведенный с использованием указанных выше условий процесса, имел следующие характеристики:

Пример 2 показывает, что не достигается заметной прививки, когда полимер сначала подвергают сдвигу, чтобы понизить его молекулярную массу, а затем функционализируют. Предлагаемое объяснение этого состоит в том, что высокая температура полимера (около 300°С), произведенная в зоне модификации сдвигом, приводит к резкому снижению периода полураспада перекиси в зонах инжекции и реакции, что эффективно препятствует тому, чтобы протекала реакция привитой сополимеризации.

Пример 3: изобретение

Проводили процесс по четвертому варианту выполнения изобретения (как показано в фиг.4). Зоны процесса, обеспеченные в каждом экструдере и соответствующие рабочим условиям, приведены в таблице 6.

Привитой сополимер, произведенный с использованием указанных выше условий процесса, имел следующие характеристики:

Пример 3 показывает, что способ по четвертому варианту выполнения изобретения может быть использован, чтобы произвести коммерчески используемый продукт. При сушке полимера в первом экструдере сочетание первого экструдера со вторым экструдером с использованием переходного устройства и использование двух инжекций реагентов во втором экструдере производит высокий полный уровень связанного малеинового ангидрида и остается достаточное пространство экструдирования во втором экструдере, чтобы достичь умеренного уровня (около тройного) в снижении молекулярной массы привитого сополимера путем сдвига.

Пример 4: изобретение

Осуществляли способ по третьему варианту выполнения изобретения (показан в фиг.3). Предполагали, что при проведении первой инжекций в первом экструдере и использовании переходной зоны для дополнительного времени пребывания в реакции мог быть произведен привитой сополимер с более высоким уровнем малеинового ангидрида с большей общей эффективностью использования реагентов. Зоны процесса, обеспеченные в каждом экструдере и соответствующие рабочие условия, приведены в таблице 8.

Привитой сополимер, произведенный с использованием указанных выше условий процесса, имел следующие характеристики:

Пример 4 показывает, что при перемещении первой инжекции реагентов в первый экструдер и использовании переходной зоны, чтобы обеспечить дополнительное время пребывания в реакторе, производят высокий полный уровень связанного малеинового ангидрида, и остается достаточное пространство экструдирования во втором экструдере, чтобы достичь высокого уровня (приблизительно, девятикратного) понижения молекулярной массы привитого полимера путем сдвига.

Другие преимущества, которые свойственны этой структуре, очевидны для специалистов. Варианты выполнения изобретения описаны здесь иллюстративно и, как предполагается, не ограничивают область изобретения, как она заявлена в пунктах формулы изобретения. Изменения предшествующих вариантов выполнения изобретения будут очевидны для обычных специалистов и предназначены авторами, чтобы быть включенными в следующие пункты формулы изобретения.

Реферат

Изобретение относится к непрерывному процессу производства низкомолекулярных функционализированных полимеров путем реакционной экструзии. Экструзионный реактор непрерывного действия содержит первый и второй экструдеры, соединенные последовательно через переходное устройство. Экструзионный реактор непрерывного действия имеет отношение длины к диаметру 60:1. Экструзионный реактор содержит зону подачи для доставки подаваемого полимера, подлежащего функционализации, и зону сушки для сушки полимера. Экструзионный реактор содержит переходную зону, расположенную внутри переходного устройства, и первую зону инжекции для доставки первого набора реагентов, содержащего первое функционализирующее соединение и первый свободнорадикальный инициатор. Первая зона инжекции расположена либо в первом, либо во втором экструдере. Экструзионный реактор непрерывного действия имеет зону реакции ниже по ходу потока инжекционной зоны для реакции первого набора реагентов с полимером, чтобы произвести привитой полимер и зону модификации сдвигом ниже по ходу потока зоны реакции для снижения средней молекулярной массы привитого полимера. Изобретение обеспечивает значительное увеличение времени пребывания в реакторе для эффективного производства привитого полимера, имеющего высокий уровень функционализации, а также может быть обеспечена многократная инжекция реагентов. 2 н. и 32 з.п. ф-лы, 6 ил., 9 табл.

Формула

a) обеспечение термопластичного полимера, имеющего среднюю молекулярную массу (Mw), по меньшей мере, 150000 в экструзионном реакторе непрерывного действия, содержащем, по меньшей мере, первый экструдер и второй экструдер, соединенные последовательно, причем экструзионный реактор непрерывного действия имеет отношение длины к диаметру, по меньшей мере, 60:1;

b) сушку полимера до содержания влаги менее 0,1% в экструзионном реакторе непрерывного действия;

c) обеспечение полимера с температурой менее 160°С и содержанием влаги менее 0,1% в первой зоне инжекции экструзионного реактора непрерывного действия, причем первая зона инжекции расположена либо в первом, либо во втором экструдере;

d) в первой зоне инжекции обеспечение первого набора реагентов, содержащего первое функционализирующее соединение и первый свободнорадикальный инициатор;

e) реакцию первого набора реагентов с полимером в экструзионном реакторе непрерывного действия, чтобы произвести привитой полимер; и

i) применение сдвига к привитому сополимеру в экструзионном реакторе непрерывного действия, причем сдвиг достаточен, чтобы снизить среднюю молекулярную массу (Mw) привитого полимера на коэффициент, по меньшей мере, 2.

a) первый и второй экструдеры, соединенные последовательно через переходное устройство, причем экструзионный реактор непрерывного действия имеет отношение длины к диаметру, по меньшей мере, 60:1;

b) зону подачи для доставки подаваемого полимера, подлежащего функционализации;

c) зону сушки для сушки полимера до содержания влаги 0,1 мас.% или меньше;

d) переходную зону, расположенную внутри переходного устройства;

e) первую зону инжекции для доставки первого набора реагентов, содержащего первое функционализирующее соединение и первый свободнорадикальный инициатор, причем первая зона инжекции расположена либо в первом, либо во втором экструдере;

f) зону реакции ниже по ходу потока инжекционной зоны для реакции первого набора реагентов с полимером, чтобы произвести привитой полимер; и

g) зону модификации сдвигом ниже по ходу потока зоны реакции для снижения средней молекулярной массы (Mw) привитого полимера на коэффициент, по меньшей мере, 2.

Комментарии