Улучшитель текучести на холоде, имеющий широкую применимость в дизельном минеральном топливе, биодизеле и их смесях - RU2656213C2

Код документа: RU2656213C2

Описание

Изобретение относится к композициям, содержащим по меньшей мере один полиалкил(мет)акрилатный полимер, привитой сополимер, содержащий сополимер на основе этилена в качестве основы для прививки и один или больше привитых на него полиалкил(мет)акрилатных полимеров, и по меньшей мере один непривитой сополимер на основе этилена, а также применение таких композиций для улучшения эксплуатационных характеристик, в особенности текучести на холоде и тенденции к коксованию в распылительных форсунках средних дистиллятов, в особенности дизельного топлива, биодизеля и их смесей.

Краткое описание изобретения

Большая часть топлива в настоящее время обычно производится из полезных ископаемых. Однако эти ресурсы ограничены, поэтому ведутся поиски их замены. Вследствие этого растет интерес к возобновляемому сырью, которое может использоваться для производства топлива. Очень интересным вариантом замены является, в частности, биодизельное топливо.

При пониженных температурах нефтепродукты и биодизель, содержащие воска, такие как средние дистилляты, дизельное и печное топливо, демонстрируют значительное ухудшение текучести. Причина этого заключается в кристаллизации относительно длинноцепочечных н-парафинов или насыщенных жирных сложных эфиров, которая происходит при температуре помутнения и более низких температурах, что приводит к образованию больших, например пластинчатых, кристаллов воска. Эти кристаллы воска формируют структуры типа карточного домика или типа губки, что приводит к включению в кристаллический композит других компонентов топлива. Появление таких кристаллов быстро приводит к засорению топливных фильтров, как в танках, так и в автотранспортных средствах. При температурах ниже температуры затвердевания (РР), течение топлива в конце концов останавливается.

Для устранения описанных проблем, в топливо уже добавляются в небольших концентрациях топливные присадки, которые часто состоят из комбинации затравочных кристаллов, предназначенных для управляемого образования маленьких кристаллов парафинов, с известными улучшителями текучести на холоде (известными также как CFI или MDFI). Они, в свою очередь, имеют такие же кристаллизационные характеристики, как воска в топливе, но предотвращают их рост, так что проходимость через фильтр сохраняется при температурах, значительно более низких, чем в случае топлива без добавления таких присадок. Критерием данной способности является замеряемая предельная температура холодной фильтруемости (CFPP).

US 2007/0094920 A1 (BASF AG) и US 2010/0048439 A1 (BASF AG) касаются использования полимеров, которые содержат, в сополимеризованном виде, альфа-олефин, виниловый эфир и эфир альфа,бета-ненасыщенной карбоновой кислоты, в качестве присадки для жидкого топлива и лубрикантов, в особенности в качестве улучшителя текучести на холоде для топлива.

US 2006/0137242 касается присадок для нефтяных дистиллятов с низким содержанием серы, имеющих улучшенную текучесть на холоде и диспергируемость парафина, содержащих привитой сополимер, а также жидкого топлива с такими присадками и применения таких присадок.

Полиалкил(мет)акрилаты с примесью метил (мет)акрилата (например, Патент США №5,312,884, Rohm & Haas) или без примеси метил (мет)акрилата (например, Патент США №3,869,396, Shell Oil) широко используются в качестве улучшителей текучести для минеральных масел с вязкостью смазочных материалов. Применение полиалкил(мет)акрилатов, содержащих гидроксильные функциональные группы, в качестве улучшителя низкотемпературной текучести (CFI) для биодизеля также можно найти в литературе (например, ЕР 13260, RohMax Additives GmbH). Также в US 2009/0064568 описана композиция биодизельного топлива, в частности PME, содержащая полиалкил(мет)акрилаты в качестве улучшителя текучести на холоде.

В WO 2008/154558 (Arkema Inc.) описаны алкил (мет)акриловые блок-сополимеры или гомополимеры, синтезированные в ходе управляемого свободнорадикального процесса, и их применение в качестве модификаторов текучести на холоде в биотопливе.

Другим ингредиентом, широко используемым в качестве улучшителя текучести на холоде (CFI), является этилен-винилацетатный (EVA) сополимер, описанный в US 5,743,923 (Exxon Chemicals) или US 7,276,264 (Clariant GmbH).

В US 6,565,616 (Clariant GmbH) описана добавка для улучшения текучести на холоде, содержащая смесь EVA и сополимеров, содержащих малеиновый ангидрид или алкилакрилаты.

В ЕР 406684 (Rohm GmbH) описана добавка, представляющая собой улучшитель текучести, содержащая смесь EVA-привитого сополимера и полиалкил(мет)акрилатов. В US 4,932,980 и ЕР 406684 (оба выданы Rohm GmbH) описаны улучшители текучести на основе привитой полимера, состоящего из 80-20% EVA сополимера в качестве основной цепи и 20-80% алкил (мет)акрилата в качестве привитого мономера.

В GB 2189251 описаны добавки, улучшающие текучесть, специально предназначенные для неочищенной нефти, газолина и средних дистиллятов, которые основаны на жидких высококонцентрированных эмульсиях сополимеров этилена с виниловыми эфирами алифатических C1-24-карбоновых кислот, и/или полиалкил(мет)акрилатах, с EVA-привитой полиалкил(мет)акрилатом в качестве эмульгатора. Авторы GB 2189251 пытаются разработать улучшители текучести на холоде в жидкой форме, имеющие максимально высокое содержание EVA сополимеров, но все же имеющие хорошие эксплуатационные характеристики, для обработки неочищенной нефти, газолина и средних дистиллятов, даже при низких температурах. Для достижения поставленной цели применяются спирты в качестве среды-носителя в эмульсии, для набухания полимеров при сдвигающем усилии в диапазоне температур 40-150°С для генерирования стабильного распределения размеров диспергируемых частиц. Кроме того, существенно, что EVA сополимеры, диспергированные в эмульсиях, описанных в GB 2189251, имеют измеримый индекс текучести расплава (MFI) согласно DIN EN ISO 1133, который является методом определения характеристик текучести термопластичных полимеров. Поэтому диспергированные EVA сополимеры имеют форму гранулятов или порошков и, следовательно, имеют относительно высокий молекулярный вес, что является предпочтительным, потому что известно, что текучесть на холоде неочищенной нефти чувствительна к этому классу EVA сополимеров.

US 2007/0161755 (Clariant Ltd.) сфокусирован на использовании EVA-привитой (мет)акрилата в качестве улучшителя текучести на холоде для топлива ископаемого и биологического происхождения. В данной заявке на патент рассмотрено также добавление присадок.

ЕР 2305753 В1 касается композиции, содержащей по меньшей мере один полиалкил(мет)акрилатный полимер, имеющий среднечисловой молекулярный вес Mn 1000-10000 г/моль и полидисперсность Mw/Mn равную 1-8, и по меньшей мере один этилен-винилацетатный сополимер, содержащий фрагменты по меньшей мере одного алкил (мет)акрилата, имеющего 1-30 атомов углерода в алкильном остатке.

Некоторые из упомянутых выше присадок улучшают текучесть на холоде в очень четком диапазоне концентраций в моторном топливе. Однако, при концентрации ниже или выше этого четкого диапазона концентраций, текучесть на холоде значительно ухудшается. Кроме того, некоторые из добавок могут иметь приемлемую эффективность в приложении к очень конкретному типу моторного топлива, такому как метиловый эфир рапсового масла (RME). Однако, в других видах жидкого топлива, таких как дизельное топливо минерального происхождения или метиловый эфир пальмового масла (PME), указанные добавки демонстрируют низкую эффективность. Коммерчески доступное жидкое топливо имеет спецификацию в таких аспектах как текучесть на холоде, диапазон температур кипения и химический состав моторного топлива. Однако, биодизельное топливо может иметь различные композиции сложных эфиров жирных кислот. Кроме того, современные двигатели могут использовать минеральное жидкое топливо и биодизельное топливо в различных соотношениях. Основываясь на ценах, региональных предписаниях о смешивании топлив и доступности жидкого топлива, производители/смешиватели топлива обычно используют жидкое топливо из различных источников, содержащее различные улучшители текучести на холоде. Поэтому, несмотря на то, что такие присадки показывают приемлемую эффективность в очень узких фракциях топливной смеси, общую эффективность следует улучшить, и желательным является широкое и устойчивое окно эффективной работы композиции топливной смеси, а также состава и содержания присадок.

Было неожиданно обнаружено, что композиция, содержащая по меньшей мере один полиалкил(мет)акрилатный полимер, привитой полимер, содержащий сополимер на основе этилена в качестве основы для прививки и один или больше привитых на него полиалкил(мет)акрилатов, и по меньшей мере один непривитой сополимер на основе этилена, имеющий низкий среднечисловой молекулярный вес, значительно снижает температуру затвердевания (РР) и предельную температуру холодной фильтруемости (CFPP) для дизеля минерального происхождения, биодизеля и их смесей, причем лучше, чем какой-либо из компонентов в отдельности или смеси только двух из перечисленных компонентов.

Настоящее изобретение также позволяет улучшать текучесть на холоде минерального топлива, биодизельного топлива и их смесей с помощью тех же описанных присадок. Достигаемые значения CFPP и/или РР ниже, чем у ранее известных продуктов.

Подробное описание изобретения

В первом аспекте настоящего изобретения, описана композиция, содержащая:

(А) по меньшей мере одну композицию полиалкил(мет)акрилатного полимера, содержащую

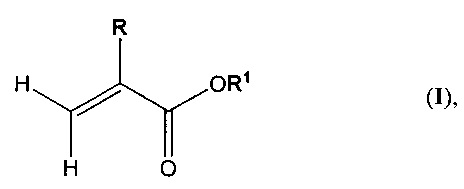

(А1) по меньшей мере один полимер, содержащий одно или больше этиленненасыщенных соединений общей формулы (I)

где R представляет собой Н или СН3 и

R1 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую 1-22 атома углерода,

где среднее углеродное число указанной алкильной группы R1 для молекулы в целом составляет 11-16, и в соединениях общей формулы (I), составляющих по меньшей мере 60 масс. % от общего количества используемых соединений общей формулы (I), остаток R1 означает алкильную группу, содержащую 12-18 атомов углерода, и (А2) по меньшей мере один разбавитель;

(В) по меньшей мере одну композицию привитого сополимера, содержащую

(B1) сополимер на основе этилена в качестве основы для прививки, где указанная основа для прививки содержит 60-85 масс. % этилена и 15-40 масс. % соединения, выбранного из сложных виниловых эфиров, акрилатов, метакрилатов и альфа-олефинов, предпочтительно винилацетата и винил пропионата;

(B2) полиалкил(мет)акрилатный полимер, содержащий одно или больше ненасыщенных по этиленовому типу соединений общей формулы (I)

где R представляет собой Н или СН3 и

R1 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую 1-22 атома углерода,

где среднее углеродное число указанной алкильной группы R1 для молекулы в целом составляет 11-16, и в соединениях общей формулы (I), составляющих по меньшей мере 60 масс. % от общего количества используемых соединений общей формулы (I), остаток R1 означает алкильную группу, содержащую 12-18 атомов углерода, где полиалкил(мет)акрилатный полимер привит на основу для прививки, как указано для (В1); и

(В3) по меньшей мере один разбавитель; и

(С) по меньшей мере одну композицию сополимера на основе этилена, содержащую

(C1) 80-88 мол. % этилена;

(С2) 12-20 мол. % одного или больше соединений, выбранных из виниловых эфиров, акрилатов, метакрилатов и альфа-олефинов, предпочтительно винилацетата и акрилатов, и

(С3) по меньшей мере один разбавитель,

где сополимер на основе этилена в композиции (С) имеет среднечисловой молекулярный вес Mn 2000-10000 г/моль.

Полиалкил(мет)акрилатные полимеры представляют собой полимеры, содержащие фрагменты, являющиеся производными алкил(мет)акрилатных мономеров. В контексте настоящего изобретения, термин «алкил (мет)акрилат» означает и алкилакрилатные, и алкилметакрилатные соединения, или их смеси.

Предпочтительны алкилметакрилаты, т.е. соединения, где R представляет собой метил.

Данные мономеры можно применять по отдельности или в виде смесей различных алкил(мет)акрилатных мономеров, получая полиалкил(мет)акрилатные полимеры, которые могут применяться в соответствии с настоящим изобретением. Обычно полиалкил(мет)акрилатные полимеры содержат по меньшей мере 50 масс. %, предпочтительно по меньшей мере 70 масс. % и более предпочтительно по меньшей мере 90 масс. % алкил(мет)акрилатных мономеров.

Неограничивающие примеры компонента (A1) и (В2) включают акрилаты и метакрилаты, полученные из насыщенных спиртов, таких как метил (мет)акрилат, этил (мет)акрилат, н-пропил (мет)акрилат, изопропил (мет)акрилат, н-бутил (мет)акрилат, трет-бутил (мет)акрилат, пентил (мет)акрилат, гексил (мет)акрилат, 2-этилгексил (мет)акрилат, гептил (мет)акрилат, октил (мет)акрилат и нонил (мет)акрилат 2-трет-бутилгептил (мет)акрилат, 3-изопропилгептил (мет)акрилат, 2-н-пропилгептил (мет)акрилат, децил (мет)акрилат, ундецил (мет)акрилат, 5-метилундецил (мет)акрилат, додецил (мет)акрилат, 2-метилдодецил (мет)акрилат, тридецил (мет)акрилат, 5-метилтридецил (мет)акрилат, тетрадецил (мет)акрилат, пентадецил (мет)акрилат, гексадецил (мет)акрилат, 2-метилгексадецил (мет)акрилат, гептадецил (мет)акрилат, 5-изопропилгептадецил (мет)акрилат, 4-трет-бутилоктадецил(мет)акрилат, 5-этилоктадецил(мет)акрилат, 3-изопропилоктадецил(мет)акрилат, октадецил(мет)акрилат, нонадецил (мет)акрилат, эйкозил (мет)акрилат и докозил (мет)акрилат; циклоалкил (мет)акрилаты, такие как циклопентил (мет)акрилат, циклогексил (мет)акрилат, 3-винилциклогексил (мет)акрилат, борнил (мет)акрилат, 2,4,5-три-трет-бутил-3-винилциклогексил (мет)акрилат и 2,3,4,5-тетра-трет-бутилциклогексил (мет)акрилат; и (мет)акрилаты, полученные из ненасыщенных спиртов, такие как 2-пропинил (мет)акрилат, аллил (мет)акрилат и винил (мет)акрилат.

По настоящему изобретению, предпочтительные алкильные группы включают метил, этил, пропил, изопропил, 1-бутил, 2-бутил, 2-метилпропил, трет-бутил, пентил, 2-метилбутил, 1,1-диметилпропил, гексил, гептил, октил, 1,1,3,3-тетраметилбутил, нонил, 1-децил, 2-децил, ундецил, додецил, тетрадецил, пентадецил, гексадецил, октадецил и эйкозил.

Предпочтительные циклоалкильные группы включают циклопропил, циклобутил, циклопентил, циклогексил, циклогептил и циклооктил, которые необязательно замещены разветвленными или неразветвленными алкильными группами.

Сложноэфирные соединения с остатком длинноцепочечного спирта можно получить, например, реакцией (мет)акрилатов и/или соответствующих кислот с длинноцепочечными жирными спиртами, продуктом которой в целом является смесь сложных эфиров, таких как (мет)акрилаты с разными длинноцепочечными спиртами. Указанные жирные спирты включают, среди прочих, Охо Alcohol® 7911 и Охо Alcohol® 7900, Охо Alcohol® 1100 (Monsanto); Alphanol® 79 (ICI); Nafol® 1620, Alfol® 610 и Alfol® 810 (Sasol); Epal® 610 и Epal® 810 (Ethyl Corporation); Linevol® 79, Linevol® 911 и Dobanol® 25L (Shell AG); Lial 125 (Sasol); Dehydad® и Dehydad® и Lorol® (Cognis).

Мономер (A1) присутствует в количестве 10% - 100 масс. %, предпочтительно 20% - 90 масс. %, из расчета на общий вес компонентов (A1) и (А2).

Полиалкил (мет)акрилаты компонента (A1) по настоящему изобретению в типичном случае имеют среднечисловой молекулярный вес Mn в диапазоне 1000-10000 г/моль, предпочтительно в диапазоне 2000-7000 г/моль, и более предпочтительно в диапазоне 3000-6000 г/моль, при измерении методом гель-проникающей хроматографии, с калибровкой по полиметилметакрилатным стандартам.

Полидисперсность Mw/Mn полиалкил(мет)акрилатных полимеров предпочтительно находится в диапазоне от 1 до 8, в особенности от 1.5 до 5.0. Средневесовой молекулярный вес Mw, среднечисловой молекулярный вес Mn и полидисперсность Mw/Mn можно определить методом гель-проникающей хроматографии, используя полиметилметакрилатный полимер в качестве стандарта.

Молекулярный вес и полидисперсность можно определить известными методами. Например, используют гель-проникающую хроматографию (ГПХ). Можно также использовать метод осмометрии, например парофазную осмометрию, для определения молекулярного веса. Данные способы описаны, например, в работе P.J. Flory, "Principles of Polymer Chemistry" Cornell University Press (1953), Chapter VII, 266-316 и "Macromolecules, an Introduction to Polymer Science", F.A. Bovey and F.H. Winslow, Editors, Academic Press (1979), 296-312 и W.W. Yau, J.J. Kirkland and D.D. Bly, "Modern Size Exclusion Liquid Chromatography, John Wiley and Sons, New York, 1979. В случае определения молекулярных весов для описанных в настоящем тексте полимеров, предпочтение отдается использованию гель-проникающей хроматографии. Измерения предпочтительно проводят с использованием полиметилметакрилатных или полистирольных стандартов.

Архитектура полиалкил(мет)акрилатных полимеров (A1) некритична для многих областей применения и свойств. Соответственно данные полимеры могут представлять собой статистические сополимеры, градиентные сополимеры, блок-сополимеры, звездчатые полимеры и/или сверхразветвленные полимеры. Блок-сополимеры и градиентные сополимеры можно получить, например, скачкообразным изменением композиции мономеров в ходе роста цепи. По настоящему изобретению получают либо гомополимеры или статистические сополимеры.

Разбавитель (А2) присутствует в количестве 0% - 90 масс. %, предпочтительно 10% - 80 масс. %), из расчета на общий вес компонентов (A1) и (А2).

Подходящими разбавителями и растворителями являются, например, фракции, полученные при переработке нефти, такие как керосин, нафта или брайтсток. Также подходящими являются ароматические и алифатические углеводороды, сложные эфиры и алкоксиалканолы. Разбавителями, предпочтительно применяемыми в случае средних дистиллятов, в особенности в случае дизельного топлива и печного топлива, являются нафта, керосин, дизельное топливо, ароматические углеводороды, такие как тяжелый сольвент-нафта, Solvesso® или Shellsol®, и смеси указанных растворителей и разбавителей.

Разбавители, применяемые в качестве компонента (А2), (В3) и (С3), могут быть одинаковыми или разными.

Полимер (В1), применяемый в качестве основы для прививки, обычно имеет среднечисловой молекулярный вес Mn 10000-80000, предпочтительно 20000-60000 г/моль, при измерении методом гель-проникающей хроматографии, с калибровкой по полиметилметакрилатным стандартам.

Разбавитель (В3) присутствует в количестве 0% - 90 масс. %, предпочтительно 10% - 80 масс. %, из расчета на общий вес компонентов (В1), (В2) и (В3).

Сополимер на основе этилена в композиции (С) имеет среднечисловой молекулярный вес Mn 2000-10000 г/моль, предпочтительно 2000-8000 г/моль, еще более предпочтительно 2000-6000 г/моль, еще более предпочтительно 2000-5000 г/моль, с калибровкой по полиметилметакрилатным стандартам. По настоящему изобретению, является существенным, чтобы сополимер на основе этилена в композиции (С) имел среднечисловой молекулярный вес в указанных диапазонах.

Полидисперсность Mw/Mn сополимера на основе этилена в композиции (С) находится предпочтительно в диапазоне от 1.5 до 5.0 и еще более предпочтительно от 2 до 4. Средневесовой молекулярный вес Mw, среднечисловой молекулярный вес Mn и полидисперсность Mw/Mn можно определить методом гель-проникающей хроматографии, используя полиметилметакрилат в качестве стандарта.

Сополимер на основе этилена в композиции (С) содержит 80-88 мол. % этилена и 12-20 мол. % одного или больше соединений, выбранных из виниловых эфиров, акрилатов, метакрилатов и альфа-олефинов, предпочтительно винилацетата и акрилатов. В предпочтительном варианте осуществления настоящего изобретения, сополимер на основе этилена в композиции (С) содержит 83-88 мол. % этилена и 12-17 мол. % одного или больше соединений, выбранных из виниловых эфиров, акрилатов, метакрилатов и альфа-олефинов, предпочтительно винилацетата и акрилатов.

В другом предпочтительном варианте настоящего изобретения, сополимер на основе этилена в композиции (С) содержит 80-88 мол. % этилена, сополимеризованного с 12-20 мол. % винилацетата и одного или больше акрилатов.

В контексте настоящего изобретения, неограничивающие примеры акрилатных соединений (С2) включают акрилаты, являющиеся производными насыщенных спиртов, такие как метил акрилат, этил акрилат, н-пропил акрилат, изопропил акрилат, н-бутил акрилат, трет-бутил акрилат, пентил акрилат, гексил акрилат, 2-этилгексил акрилат, гептил акрилат, октил акрилат и нонил акрилат 2-трет-бутилгептил акрилат, 3-изопропилгептил акрилат, 2-н-пропилгептил акрилат, децил акрилат, ундецил акрилат, 5-метилундецил акрилат, додецил акрилат, 2-метилдодецил акрилат, тридецил акрилат, 5-метилтридецил акрилат, тетрадецил акрилат, пентадецил акрилат и стеарил акрилат.

Разбавитель (С3) присутствует в количестве 0% - 90 масс. %, предпочтительно 10% - 80 масс. %, из расчета на общий вес компонентов (C1), (С2) и (С3).

Получение полиалкил(мет)акрилатных полимеров из описанных выше мономеров формулы (I) известно в данной области техники. Так, указанные полимеры можно получить, в частности, свободнорадикальной полимеризацией и родственными способами, например методом ATRP (=Atom Transfer Radical Polymerization, радикальная полимеризация с переносом атома), RAFT (=Reversible Addition Fragmentation Chain Transfer, полимеризация с передачей цепи по механизму присоединения-фрагментации) или по процессу NMP (nitroxide-mediated polymerization, полимеризация с участием нитроксильных радикалов). Помимо этого, указанные полимеры могут быть также получены методом анионной полимеризации.

Обычная свободнорадикальная полимеризация описана, среди прочих, в книге Ullmann's Encyclopedia of Industrial Chemistry, Sixth Edition. Обычно для данной цели применяют инициатор полимеризации. В число подходящих инициаторов входят азо-инициаторы, широко известные в данной области техники, такие как 2,2'-азо-бис-изобутиронитрил (AIBN), 2,2'-азо-бис-(2-метилбутиронитрил) (AMBN) и 1,1-азобисциклогексанкарбонитрил, а также перокси-соединения, такие как метилэтилкетон пероксид, ацетилацетон пероксид, дилаурил пероксид, трет-бутил пероксипивалат, трет-бутил перокси-2-этилгексаноат, трет-амил перокси-2-этилгексаноат, кетон пероксид, трет-бутил пероктоат, метил-изобутилкетон пероксид, циклогексанон пероксид, дибензоил пероксид, трет-бутил пероксибензоат, трет-бутил пероксиизопропилкарбонат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, трет-бутил перокси-2-этилгексаноат, трет-бутил перокси-3,5,5-триметилгексаноат, дикумил пероксид, 1,1-бис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, кумил гидропероксид, трет-бутил гидропероксид, бис(4-трет-бутилциклогексил) пероксидикарбонат, смеси двух или более их перечисленных выше соединений, и смеси перечисленных выше соединений с соединениями, которые не были перечислены, но также могут образовывать свободные радикалы. Кроме того, могут применяться агенты передачи цепи. Подходящими агентами передачи цепи являются, например, жирорастворимые меркаптаны, например додецилмеркаптан или 2-меркаптоэтанол, или еще агенты передачи цепи из класса терпенов, например терпинеолы.

Предпочтительно, полимеры могут синтезироваться при использовании больших количеств инициатора и малых количеств агентов передачи цепи. В особенности, смесь для получения полиалкил(мет)акрилатного полимера, который может применяться в настоящем изобретении, может содержать 0.5-15 масс. %, предпочтительно 1-10 масс. % и более предпочтительно 2-8 масс. % инициатора, из расчета на количество мономеров. Количество агентов передачи цепи может составлять 0-2 масс. %, предпочтительно 0-1 масс. % и более предпочтительно 0-0.1 масс. %, из расчета на количество мономеров.

ATRP процесс сам по себе известен. Его рассматривают как «живую» свободнорадикальную полимеризацию, но это никоим образом не накладывает ограничений на описание механизма. В этих процессах, соединение переходного металла реагирует с соединением, имеющим переносимый атом или группу. В результате переносимый атом или группа переходит в соединение переходного металла, окисляя атом металла. В этой реакции формируется радикал, который присоединяется к этиленовым группам. Однако перенос атома или группы в соединение переходного металла является обратимым, и атом или группа переносится обратно на растущую полимерную цепь, что дает в результате контролируемую полимеризационную систему. Соответственно можно контролировать структуру полимера, молекулярный вес и распределение молекулярного веса. Данная реакция описана, например, в статье J S. Wang, et al., J. Am. Chem. Soc, vol. 117, p. 5614-5615 (1995), в статье Matyjaszewski, Macromolecules, vol. 28, p. 7901-7910 (1995). Кроме того, в патентных заявках WO 96/30421, WO 97/47661, WO 97/18247, WO 98/40415 и WO 99/10387 раскрываются варианты ATRP, описанные выше.

Предпочтительно, для получения полимеров, которые могут применяться в настоящем изобретении, могут применяться каталитические процессы с переносом цепи с использованием хелатных комплексов кобальта (II), как описано в US 4,694,054 (Du Pont Со) или US 4,526,945 (SCM Со). Документы US 4,694,054 (Du Pont Со), поданный в Ведомство США по патентам и товарным знакам 27 января 1986 г. под номером Application number 821,321, и US 4,526,945 (SCM Со) поданный в Ведомство США по патентам и товарным знакам 21 марта 1984 г. под номером Application number 591,804, включены в настоящий текст посредством ссылки.

Кроме того, полимеры по настоящему изобретению можно получить, например, также методами с обратимой передачей цепи по механизму присоединения-фрагментации (RAFT). Данный процесс детально описан, например, в WO 98/01478 и WO 2004/083169, ссылки на который включены в настоящий текст.

Кроме того, полиалкил(мет)акрилатные полимеры можно получить также методами полимеризации с участием нитроксида (NMP), которые описаны, среди прочего, в U.S. Pat. No. 4,581,429.

Перечисленные методы подробно описаны, в частности с приведением дополнительных ссылок, среди прочего, в книге K. Matyjazewski, T.P. Davis, Handbook of Radical Polymerization, Wiley Interscience, Hoboken 2002, ссылка на который включена в настоящий текст.

Анионная полимеризация хорошо известна в данной области техники и описана, среди прочего, в книге Ullmann's Encyclopedia of Industrial Chemistry, Sixth Edition. В предпочтительном аспекте настоящего изобретения, полиалкил(мет)акрилатный полимер можно получить согласно методу, описанному в US 4,056,559 (Rohm & Haas Со). Документ US 4,056,559 включен в настоящий текст посредством ссылки. В частности, в качестве инициатора может применяться раствор метоксида калия.

Полимеризацию можно проводить при нормальном давлении, пониженном давлении или повышенном давлении. Температура полимеризации тоже не является критичной. Однако обычно она находится в диапазоне от -200°С до 200°С, в особенности от 0°С до 190°С, предпочтительно от 60°С до 180°С и более предпочтительно от 120°С до 170°С. Более высокие температуры особенно предпочтительны при свободнорадикальной полимеризации с использованием больших количеств инициатора.

Полимеризацию можно проводить в присутствии растворителя или без растворителя. Термин «растворитель» следует понимать в данном контексте в широком смысле.

Полимеризацию предпочтительно проводят в неполярном растворителе. В данную категорию входят углеводородные растворители, например ароматические растворители, такие как толуол, бензол и ксилол, насыщенные углеводороды, например циклогексан, гептан, октан, нонан, декан, додекан, которые также могут быть в разветвленной форме. Перечисленные растворители могут применяться в индивидуальном виде и в виде смеси. Особенно предпочтительными растворителями являются минеральные масла, дизельное топливо минерального происхождения, нафтеновые растворители, природные растительные и животные масла, биодизельное топливо и синтетические масла (например, сложноэфирные масла, такие как динониладипат), а также их смеси. Из перечисленных, особенное предпочтение отдается минеральным маслам, дизельному топливу минерального происхождения и нафтеновому растворителю (например, коммерчески доступному Shellsol® A150, Solvesso® A150).

Помимо полиалкил(мет)акрилатного полимера, описанного выше, композиция по настоящему изобретению содержит по меньшей мере один привитой сополимер, содержащий этилен и по меньшей мере одно соединение, выбранное из виниловых эфиров, акрилатов, метакрилатов и альфа-олефинов, предпочтительно из винилацетата и винил пропионата, в качестве основы для прививки, и привитых на него фрагментов, являющихся производными по меньшей мере одного алкил (мет)акрилата. Этилен-винилацетатный сополимер отличается от полиалкил(мет)акриланого сополимера.

Этилен-винилацетатные сополимеры коммерчески доступны от разных поставщиков. Алкил (мет)акрилаты описаны выше.

Указанные этилен-винилацетат сополимеры могут содержать 60 масс. % - 85 масс. % фрагментов, являющихся производными этилена, из расчета на общее количество повторяющихся фрагментов в этилен-винилацетатных сополимерах.

Предпочтительно, количество алкил (мет)акрилатов находится в диапазоне 10 масс. % - 90 масс. %, в особенности в диапазоне 30 масс. % - 80 масс. % и более предпочтительно в диапазоне 60 масс. % - 80 масс. %, из расчета на общее количество повторяющихся фрагментов в финальном привитом сополимере.

Подходящие виниловые эфиры являются производными жидких кислот, содержащих линейные или разветвленные алкильные группы, имеющие от 2 до 30 атомов углерода. Примеры включают винил пропионат, винил бутират, винил гексаноат, винил гептаноат, винил октаноат, винил лаурат и винил стеарат, а также виниловые эфиры виниловых спиртов с разветвленными жирными кислотами, такие как винил изобутират, винил пивалат, винил 2-этилгексаноат, винил изононаноат, винил неононаноат, винил неодеканоат, винил неоундеканоат и виниловый эфир кислоты «Версатик».

Подходящие альфа-олефины включают пропен, бутен, гексен, 4-метилпентен, октен, децен и/или норборнен.

Строение этилен-винилацетатных сополимеров некритично для многих областей применения и свойств. Соответственно сложноэфирные полимеры могут представлять собой статистические сополимеры, статистические сополимеры, блок-сополимеры, и/или привитые сополимеры.

Предпочтительно весовое соотношение основания для прививки и привитого слоя находится в диапазоне от 9:1 до 1:9, более предпочтительно от 1:1.5 до 1:4.

Этилен-винилацетатные сополимеры для использования по настоящему изобретению можно получить упомянутым выше методом свободно-радикальной полимеризации (см.выше). Предпочтительно, этилен-винилацетатные сополимеры можно получать методом, описанным в ЕР 406684 А, содержание которого включено в настоящий текст посредством ссылки.

Предпочтительно, композицию по настоящему изобретению можно получать смешиванием описанных выше полимеров. Для осуществления смешивания можно использовать разбавляющее масло. Предпочтительные разбавляющие масла имеют температуру вспышки выше 180°С, температуру застывания ниже - 15°С (в соответствии с ASTM D97) и содержание серы меньше 50 частей на миллион. Такие разбавляющие масла можно получить после депарафинизации нефти.

Во втором аспекте настоящего изобретения, описан концентрат, содержащий

(A) по меньшей мере один полиалкил(мет)акрилатный полимер, содержащий одно или больше этиленненасыщенных соединений общей формулы (I)

где R представляет собой Н или СН3 и

R1 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую 1-22 атома углерода,

где среднее углеродное число указанной алкильной группы R1 для молекулы в целом составляет 11-16, и в соединениях общей формулы (I), составляющих по меньшей мере 60 масс. % от общего количества используемых соединений общей формулы (I), остаток R1 означает алкильную группу, содержащую 12-18 атомов углерода;

(B) по меньшей мере один привитой сополимер, содержащий

(В1) сополимер на основе этилена в качестве основы для прививки, где указанная основа для прививки содержит 60-85 масс. % этилена и 15-40 масс. % соединения, выбранного из виниловых эфиров, акрилатов, метакрилатов и альфа-олефинов, предпочтительно винилацетата и винил пропионата, и

(В2) полиалкил(мет)акрилатный полимер, содержащий одно или больше ненасыщенных по этиленовому типу соединений общей формулы (I)

где R представляет собой Н или СН3 и

R1 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую 1-22 атома углерода,

где среднее углеродное число указанной алкильной группы R1 для молекулы в целом составляет 11-16, и в соединениях общей формулы (I), составляющих по меньшей мере 60 масс. % от общего количества используемых соединений общей формулы (I), остаток R1 означает алкильную группу, содержащую 12-18 атомов углерода, где полиалкил(мет)акрилатный полимер привит на основу для прививки, как указано для (В1);

(С) по меньшей мере один сополимер на основе этилена, имеющий среднечисловой молекулярный вес Mn 2000-10000 г/моль, содержащий

(С1) 80-88 мол. % этилена;

(С2) 12-20 мол. % одного или больше соединений, выбранных из сложных виниловых эфиров, акрилатов, метакрилатов и альфа-олефинов, предпочтительно винилацетата и одного или больше акрилатов;

(D) необязательно одну или больше дополнительных топливных присадок, и

(E) один или больше разбавителей.

В особенно предпочтительном варианте настоящего изобретения, сополимер на основе этилена (С), упомянутый в составе концентрата, содержит 80-88 мол. % этилена, сополимеризованного с 12-20 мол. % винилацетата и одного или больше акрилатов.

Подходящие дополнительные топливные присадки (со-присадки) представляют собой описанные выше.

Подходящими разбавителями или растворителями являются, например, фракции, полученные при переработке нефти, такие как керосин, нафта или брайтсток. Также подходящими являются ароматические и алифатические углеводороды, сложные эфиры и алкоксиалканолы. Разбавителями, предпочтительно применяемыми в случае средних дистиллятов, в особенности в случае дизельного топлива и печного топлива, являются нафта, керосин, дизельное топливо, ароматические углеводороды, такие как тяжелый сольвент-нафта, Solvesso® или Shellsol®, и смеси указанных растворителей и разбавителей.

В третьем аспекте настоящего изобретения, описано применение приведенных выше композиций для улучшения низкотемпературной текучести средних дистиллятов (печное топливо или дизельное топливо), биодизеля и их смесей.

Предпочтительной целью настоящего изобретения является применение описанных выше композиций для понижения температуры затвердевания средних дистиллятов (печное топливо или дизельное топливо), биодизеля и их смеси.

Предпочтительной целью настоящего изобретения является применение описанных выше композиций для понижения предельной температуры холодной фильтруемости средних дистиллятов (печное топливо или дизельное топливо), биодизеля и их смесей.

Другой целью настоящего изобретения является способ улучшения текучести на холоде композиций моторного топлива, включающий следующие стадии:

добавление описанной выше композиции или концентрата в средние дистилляты (печное топливо или дизельное топливо), биодизель и их смеси, в эффективном количестве, и

перемешивание полученной композиции.

Добавление предпочтительно проводят при температурах заметно выше, чем температура помутнения применяющегося топлива, предпочтительно по меньшей мере на 10°С выше, чем температура помутнения.

Композиция по настоящему изобретению может применяться для улучшения текучести на холоде композиций моторного топлива. Обычно композиции моторного топлива содержат по меньшей мере 70 масс. %, более предпочтительно по меньшей мере 90 масс. % и наиболее предпочтительно по меньшей мере 98 масс. % моторного топлива. Пригодные виды моторного топлива включают дизельное топливо минерального происхождения, т.е. дизельное топливо, газолин или дизельное масло, и биодизельное моторное топливо. Указанные виды моторного топлива могут применяться в индивидуальном виде или в виде смеси.

Минеральное дизельное топливо хорошо известно и коммерчески доступно. Под ним понимают смесь различных углеводородов, которая подходит в качестве топлива для дизельных двигателей. Дизель можно получать как средний дистиллят, в частности перегонкой сырой нефти. Главные составные компоненты дизельного топлива предпочтительно включают алканы, циклоалканы и ароматические углеводороды, содержащие в молекуле около 10-22 атомов углерода.

Предпочтительные виды дизельного топлива минерального происхождения кипят в диапазоне от 120°С до 450°С, более предпочтительно от 170°С до 390°С. Предпочтение отдается использованию средних дистиллятов, которые содержат 0.2 масс. % серы и меньше, предпочтительно меньше 0.05 масс. % серы, более предпочтительно меньше 350 частей серы на миллион, в частности меньше 200 частей серы на миллион, и в особых случаях, меньше 50 частей серы на миллион, например меньше 15 частей серы на миллион или меньше 10 частей серы на миллион. Они предпочтительно представляют собой средние дистилляты, которые подвергались перегонке в условиях гидрирования, и которые поэтому содержат лишь небольшую долю полиароматических и полярных соединений. Они предпочтительно представляют собой средние дистилляты, которые имеют температуру 95%-ной перегонки ниже 370°С, в частности ниже 360°С, и в особых случаях ниже 330°С. Синтетическое топливо, получаемое, например, по способу Фишера-Тропша превращения газа в жидкое топливо (GTL), также может применяться в качестве дизельного топлива.

Кинематическая вязкость предпочтительно используемого дизельного топлива минерального происхождения находится в диапазоне от 0.5 до 8 мм2/с, более предпочтительно от 1 до 5 мм2/с и особенно предпочтительно от 2 до 4.5 мм2/с или от 1.5 до 3 мм2/с, при измерении согласно ASTM D 445 при 40°С.

Кроме того, описываемые топливные композиции могут содержать по меньшей мере один компонент, представляющий собой биодизельное топливо. Биодизельное топливо представляет собой вещество, в особенности масло, которое получают из растительного или животного материала (или из обоих), или его производное, которое в принципе может использоваться в качестве замены минерального дизельного топлива.

Биодизель представляет собой возобновляемое топливо местного производства для дизельных двигателей, изготовленное из побочно получаемых продуктов сельскохозяйственного производства, таких как соевое масло, другие натуральные масла и жиры. Биодизель можно применять в виде смесей с нефтяным дизельным топливом.

Биодизель представляет собой топливо, состоящее из моно-алкиловых эфиров длинноцепочечных жирных кислот, получаемых их растительных масел или животных жиров, обозначаемое как В100 и соответствующее требованиям ASTM D 6751 или EN 14214.

Биодизельная смесь представляет собой смесь биодизельного топлива, соответствующего требованиям ASTM D 6751 или EN 14214, с нефтяным дизельным топливом, обозначаемую Вхх, где хх означает объемный процент биодизельного топлива в данной смеси.

Биодизель получают в ходе химического процесса, называемого переэтерификацией, в ходе которого выделяют глицерин из жира или растительного масла. Данный процесс дает два продукта: метиловые эфиры жирных кислот (химическое название биодизеля) и глицерин (ценный побочный продукт, обычно продающийся для использования в мылах и других продуктах).

Под термином «биодизель» во многих случаях понимается смесь сложных эфиров жирных кислот, обычно метиловых эфиров жирных кислот (FAME), с длиной цепи остатка жирной кислоты от 14 до 24 атомов углерода и количеством двойных связей от 0 до 3. Чем больше число атомов углерода и чем меньше двойных связей, тем выше температура плавления FAME. Типичным сырьем являются растительные масла (т.е. глицериды), такие как рапсовое масло, подсолнечное масло, соевое масло, пальмовое масло, кокосовое масло и, в некоторых случаях, даже использованное растительное масло. Их превращают в соответствующие FAME переэтерификацией, обычно с использованием метанола в условиях основного катализа.

Обычными методами определения качества в плане текучести на холоде являются: анализ температуры застывания (РР) как описано в ASTM D97, анализ предела фильтруемости по температуре блокады холодного фильтра (CFPP), осуществляемый в соответствии с DIN EN 116 или ASTM D6371, и определение температуры помутнения (CP) согласно ASTM D2500.

В настоящее время метиловый эфир рапсового масла (RME) является предпочтительным сырьем для производства биодизеля в Европе, поскольку рапс дает больше масла на единицу площади и демонстрирует относительно высокую низкотемпературную текучесть. Однако в связи с высоким уровнем цен на RME, разрабатывались также смеси RME с другим сырьем, таким как метиловый эфир соевого масла (SME) или пальмового масла (PME). Соя является предпочтительным сырьем в Америке, а пальмовое масло предпочтительно в Азии. Помимо применения 100%-ного биодизеля, также интересны смеси дизельного топлива из ископаемых источников, т.е. среднего дистиллята от перегонки сырой нефти, и биодизеля, вследствие улучшенных низкотемпературных свойств и характеристик процесса горения.

Вследствие ухудшающихся экологических характеристик и уменьшения мировых запасов сырой нефти, использование чистого биодизеля (В100) стало важной задачей во многих странах. Однако многие факторы, от разных характеристик сгорания до коррозии уплотнителей, служат препятствиями для использования биодизеля как замены дизельного топлива из ископаемого сырья. Кроме того, устойчивость биодизеля к окислению может вызвать серьезные проблемы. Вследствие окислительного разложения сложных эфиров жирных кислот, которое может ускоряться под воздействием УФ-света, тепла, следов металлов и других факторов, топливо часто становится «прогорклым» или нестабильным, что приводит в конечном итоге к формированию осадка и смолы, делая невозможным его применение в качестве топлива. Такое разложение приводит к значительному увеличению количества фильтруемого твердого осадка, присутствующего в топливе, и поэтому топливо начинает забивать топливные фильтры и вызывать проблемы с закупоркой линий подачи топлива и инжекторов в двигателе.

Другой важной помехой являются характеристики текучести биодизеля при низкой температуре. Например, RME имеет температура блокады холодного фильтра (CFPP) в диапазоне от -13 до -16°С, что не соответствует требованиям к зимнему дизельному топливу в Центральной Европе (значение CFPP -20°С или ниже). Проблема усложняется, когда используется сырье с более высоким содержанием насыщенных углеродных цепей, такое как SME, PME или метиловый эфир твердого животного жира (ТМЕ), а также чистый В100 или смеси с RME. Вследствие этого, в предшествующем уровне техники использовали добавки для улучшения холодной текучести.

В предпочтительном варианте выполнения, биодизельное топливо, которое часто также называют «биодизель» или «биотопливо», содержит алкиловые эфиры жирных кислот, сформированные из жирных кислот, содержащих предпочтительно 6-30, более предпочтительно 12-24 атомов углерода, и одноатомных спиртов, содержащих 1-4 атомов углерода. Во многих случаях некоторые из жирных кислот могут содержать одну, две или три двойные связи.

Одноатомные спирты включают, в частности, метанол, этанол, пропанол и бутанол, предпочтителен метанол.

Примерами масел, получаемых из растительного или животного материала, которые могут применяться в соответствии с настоящим изобретением, являются пальмовое масло, рапсовое масло, кориандровое масло, соевое масло, хлопковое масло, подсолнечное масло, касторовое масло, оливковое масло, арахисовое масло, кукурузное масло, миндальное масло, косточковое пальмовое масло, кокосовое масло, горчичное масло, масла, полученные из твердого животного жира, в особенности говяжьего жира, костного жира, рыбьего жира и использованного кулинарного масла. Другие примеры включают масла, полученные из зерновых растений, пшеницы, джута, кунжута, рисовой шелухи, ятрофы, водорослей, арахисового масла, масла табака и льняного масла. Предпочтительно используемые алкиловые эфиры жирных кислот можно получить из перечисленных масел известными в данной области техники способами.

Подходящим биодизельным топливом являются низшие алкиловые эфиры жирных кислот. Подходящими примерами являются коммерчески доступные смеси этиловых, пропиловых, бутиловых и, в особенности, метиловых эфиров жирных кислот, содержащих 6-30, предпочтительно 12-24, более предпочтительно 14-22 атомов углерода, например каприловой кислоты, капроновой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, маргариновой кислоты, стеариновой кислоты, арахиновой кислоты, бегеновой кислоты, лигноцериновой кислоты, церотиновой кислоты, пальмитолеиновой кислоты, стеариновой кислоты, олеиновой кислоты, элаидиновой кислоты, петроселиновой кислоты, рицинолеиновой кислоты, элеостеариновой кислоты, линолевой кислоты, линоленовой кислоты, эйкозановой кислоты, гадолиновой кислоты, докозановой кислоты или эруковой кислоты.

По финансовым причинам указанные сложные эфиры жирных кислот обычно применяют в виде смесей. Биодизельное топливо, которое может применяться в соответствии с настоящим изобретением, предпочтительно имеет иодное число не более 150, в частности не более 125. Иодное число представляет собой известный критерий содержания в жире или масле ненасыщенных соединений, и может определяться в соответствии с DIN 53241-1.

В четвертом аспекте настоящего изобретения, описана композиция дизельного топлива, содержащая:

(a) 0.001-1 масс. %, предпочтительно 0.005-0.5 масс. %, описанной выше композиции или концентрата, из расчета на общее количество компонентов (а), (b) и (с);

(b) 0-100 масс. %, предпочтительно 0-98 масс. %, дизельного топлива ископаемого происхождения, из расчета на общее количество компонентов (а), (b) и (с); и

(c) 0-100 масс. %, предпочтительно 2-100 масс. %, биодизельного топлива, из расчета на общее количество компонентов (а), (b) и (с).

В пятом аспекте настоящего изобретения, описано применение композиции дизельного топлива, содержащей:

(a) 0.001-1 масс. %, предпочтительно 0.005-0.5 масс. %, описанной выше композиции или концентрата, из расчета на общее количество компонентов (а), (b) и (с);

(b) 0-100 масс. %, предпочтительно 0-98 масс. %, дизельного топлива ископаемого происхождения, из расчета на общее количество компонентов (а), (b) и (с); и

(c) 0-100 масс. %, предпочтительно 2-100 масс. %, биодизельного топлива, из расчета на общее количество компонентов (а), (b) и (с),

для улучшения текучести на холоде.

Предпочтительной целью настоящего изобретения является применение композиции, содержащей:

(А) по меньшей мере одну композицию полиалкил(мет)акрилатного полимера, содержащую

(А1) по меньшей мере один полимер, содержащий одно или больше ненасыщенных по этиленовому типу соединений общей формулы (I)

где R представляет собой Н или СН3, и

R1 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую 1-22 атома углерода,

где среднее углеродное число указанной алкильной группы R1 для молекулы в целом составляет 11-16, и в соединениях общей формулы (I), составляющих по меньшей мере 60 масс. % от общего количества используемых соединений общей формулы (I), остаток R1 означает алкильную группу, содержащую 12-18 атомов углерода; и

(А2) по меньшей мере один разбавитель;

(В) по меньшей мере одну композицию привитого сополимера, содержащую

(B1) сополимер на основе этилена в качестве основы для прививки, где указанная основа для прививки содержит 60-85 масс. % этилена и 15-40 масс. % винилацетата;

(B2) полиалкил(мет)акрилатный полимер, содержащий одно или больше этиленненасыщенных соединений общей формулы (I)

где R представляет собой Н или СН3, и

R1 представляет собой линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую 1-22 атома углерода,

где среднее углеродное число указанной алкильной группы R1 для молекулы в целом составляет 11-16, и в соединениях общей формулы (I), составляющих по меньшей мере 60 масс. % от общего количества используемых соединений общей формулы (I), остаток R1 означает алкильную группу, содержащую 12-18 атомов углерода, где полиалкил(мет)акрилатный полимер привит на основу для прививки, как указано для (В1); и

(В3) по меньшей мере один разбавитель; и

(С) по меньшей мере одну композицию сополимера на основе этилена, содержащую

(C1) 80-88 мол. % этилена;

(С2) 12-20 мол. % одного или больше соединений, выбранных из винилацетата и необязательно других виниловых эфиров и алкил акрилатов, и

(С3) по меньшей мере один разбавитель,

где сополимер на основе этилена в композиции (С) имеет среднечисловой молекулярный вес Mn 2000-10000 г/моль

для понижения температуры затвердевания средних дистиллятов, содержащих

(i) 0-100 масс. % дизельного топлива ископаемого происхождения и

(ii) 0-100 масс. % биодизельного топлива.

Предпочтительной целью настоящего изобретения является применение описанных выше композиций для понижения предельной температуры фильтруемости средних дистиллятов, содержащих

(i) 0-100 масс. % дизельного топлива ископаемого происхождения и

(ii) 0-100 масс. % биодизельного топлива.

Топливная композиция по настоящему изобретению может содержать другие добавки для специфического решения проблем. Данные добавки включают дисперганты, например дисперганты для воска и дисперганты для полярных соединений, антиэмульгаторы, пеногасители, присадки, повышающие смазывающую способность, антиоксиданты, улучшители цетанового числа, детергенты, красители, ингибиторы коррозии и/или отдушки. Например, композиция может содержать этилен-винилацетат (EVA), не имеющий фрагментов алкил (мет)акрилатов.

В результате применения полимеров по настоящему изобретению, свойство текучести на холоде жидкого топлива, в которое они были добавлены, в частности средних дистиллятов, биодизеля и их смесей, значительно улучшается. В частности, РР (температура затвердевания) и/или CFPP (предельная температура холодной фильтруемости) значительно понижаются (см. таблицы 1.1(a), 1.1(b), 1.2(b), 1.2(c), 1.3(b), 1.3(c), 1.4(b), 1.4(c), 1.5(b), 1.5(c), 1.5(e), 1.6(a), 1.6(b), 1.7(a), 1.7(b), 1.8(a), 1.8(b)). Кроме того, полимеры, применяющиеся по настоящему изобретению, имеют очень хорошую пригодность к обработке.

В шестом аспекте настоящего изобретения, описано применение описанной выше комбинации или концентрата для уменьшения склонности к отказу дизельных распылительных форсунок в двигателях внутреннего сгорания, работающих на средних дистиллятах, в особенности на дизельном топливе, биодизеле и их смесях.

В топливных системах обычно применяют топливные инжекторы с несколькими распылительными форсунками для впрыска топлива под высоким давлением в камеры сгорания двигателя. Каждый из этих топливных инжекторов включает форсунку в сборе, имеющую цилиндрический туннель с каналом подачи и выпускным отверстием сопла. Эффективность выпускного отверстия сопла определяет - насколько эффективно энергия, заложенная в топливе, превращается в кинетическую энергию. Чем больше кинетическая энергия, тем больше топливо разбивается на мелкие частицы (атомизируется), повышая полноту сгорания и снижая образование нагара.

К сожалению, сопла имеют высокую склонность к образованию налета или к отказу распылительного отверстия форсунки, что сводится к отложению закоксовавшихся слоев топлива на стенках распылительной форсунки (внутри) и на наружной поверхности наконечника сопла (снаружи). Скорость потока через закоксовавшееся сопло снижается из-за дополнительных препятствий для потока, что отрицательно влияет на всю систему впрыска.

Закоксовывание - это явление, возникающее, когда побочные продукты сгорания накапливаются на соплах распылительных форсунок или около них. По мере накопления нагара, он может закупоривать отверстия распылительных форсунок и отрицательным образом влиять на работу топливных инжекторов. Этот может ухудшать топливную экономичность и увеличивать количество загрязняющих веществ, выделяемых в атмосферу с выхлопными газами.

Было неожиданно обнаружено, что композиция по настоящему изобретению может уменьшить тенденцию дизельных распылительных форсунок к отказу (см. таблицы 2(a), 2(b)).

Настоящее изобретение будет далее проиллюстрировано примерами и сравнительными примерами, без намерения ввести таким образом какие-либо ограничения. Если не указано иное, величины в процентах означают проценты по весу.

Экспериментальная часть

Компонент (А): Полиалкил(мет)акрилатные полимеры

Пример 1: Полимер А-1

14.9 г тяжелого сольвента нафта (например Shellsol® или Solvesso® Al 50) загружали в 4-горлый реактор объемом 500 мл в атмосфере сухого азота и перемешивали при 140°С. Готовили смесь мономеров, содержащую 75.7 г додецил пентадецил метакрилата (DPMA), 0.8 г метил метакрилата (ММА), 0.02 г н-додецил меркаптана и 8.4 г 2,2-бис(трет-бутилперокси)бутана. Полученную смесь мономеров подавали при 140°С в течение 5 часов в реактор, содержащий растворитель. Реакционную смесь выдерживали еще 120 минут при 140°С. Смесь охлаждали до 100°С. После этого добавляли 0.15 г трет-бутилперокси-2-этил-гексаноата. Реакционную смесь перемешивали еще 90 минут при 100°С.

Анализ молекулярного веса проводили методом гель-проникающей хроматографии (ГПХ).

Mn=3740 г/моль

Mw=5760 г/моль

PDI (Mw/Mn)=1.54.

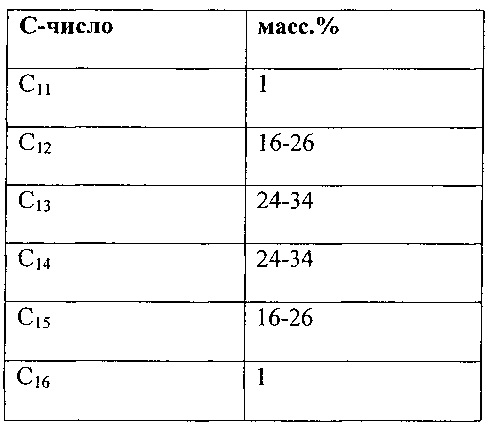

Распределение С12-С15-алкил гомологов в DPMA (додецил-пентадецилметакрилат); 75-85% линейности.

среднее С-число = 13.2-13.8

Пример 2: Полимер А-2

Применяли тот же метод синтеза, как в Примере 1, но в качестве мономеров применяли стеарил метакрилат (SMA) и лаурил метакрилат (LMA) в весовом соотношении 1:1. Оба мономера получали из природного стеарилового и лаурилового спирта, соответственно, со следующим распределением С-числа:

SMA = метакрилатный эфир с С16-С18-алкилами, 100% линейности

среднее С-число = 16.8-17.7

LMA = метакрилатный эфир с С12-С14-алкилами, 100% линейности

Mw=8500 г/моль

Mn=4940 г/моль

Пример 3: Полимер А-3

(а) 30.0 г нефтяного газолина (например, Shell Risella® 907) загружали в 1-литровый 4-горлый реактор в атмосфере сухого азота и перемешивали при 100°С. Добавляли в реактор 0.233 г трет-амил пер-2-этил-гексаноата. Готовили смесь мономеров, содержащую 27.58 г С10-С16-алкил метакрилата, 42.28 г C16-C18-алкил метакрилата (SMA), 0.14 г DPMA, 0.14 г трет-амил пер-2-этил-гексаноата и 1.26 г трет-бутилперокси-2-этилгексаноата. Полученную смесь мономеров подавали при 100°С в течение 3.5 часов в реактор, содержащий растворитель. Реакционную смесь выдерживали еще 120 минут при 100°С. После этого добавляли 0.08 г трет-бутилперокси-2-этил-гексаноата. Реакционную смесь перемешивали еще 60 минут при 100°С.

С10-С16-алкил метакрилат - распределение гомологов

среднее С-число = 12.6

С16-C18-алкил метакрилат (SMA) - распределение гомологов

среднее С-число = 16.8-17.7

(b) 0.778 г нефтяного газолина (например, Shell Risella® 907) загружали в 1-литровый 4-горлый реактор в атмосфере сухого азота и перемешивали при 100°С. Добавляли в реактор 0.381 г трет-амил пер-2-этил-гексаноата. Готовили смесь мономеров, содержащую 61.92 г DPMA, 0.385 г С12-С15-алкил метакрилата, 0.7 г С16-С18-алкил метакрилата (SMA), 6.3 г 2-гидроксиэтил метакрилата, 0.7 г метил метакрилата 0.98 г трет-амил пер-2-этил-гексаноата и 1.26 г трет-бутилперокси-2-этилгексаноата. Полученную смесь мономеров подавали при 100°С в течение 3.5 часов в реактор, содержащий растворитель. Реакционную смесь выдерживали еще 120 минут при 100°С. После этого добавляли 0.124 г трет-бутилперокси-2-этил-гексаноата. Затем смесь разбавляли добавлением 29.222 г нефтяного газолина. Реакционную смесь перемешивали еще 60 минут при 100°С.

Распределение С12-С15-алкил гомологов DPMA (додецил-пентадецилметакрилат); 75-85% линейности,

среднее С-число = 13.2-13.8

С12-С15-алкил метакрилат - распределение гомологов, 40% линейности

среднее С-число = 13.4

С16-С18-алкил метакрилат (SMA) - распределение гомологов

среднее С-число = 16.8-17.7

(с) 42.86 г полимера, синтезированного на стадии (а) и 42.86 г полимера, синтезированного на стадии (b), смешивали в 1-литровом реакторе, затем добавляли 14.28 г нефтяного газолина (например, Shell Risella® 907). Полученную смесь перемешивали при 100°С по меньшей мере 2 часа, получая гомогенную смесь.

Пример 4: Полимер А-4

0.778 г 100N масла загружали в 1-литровый 4-горлый реактор в атмосфере сухого азота и перемешивали при 95°С. Готовили смесь мономеров, содержащую 61.92 г DPMA, 0.385 г С12-С15-алкил метакрилата, 0.7 г SMA, 6.3 г 2-гидроксиэтил метакрилата, 0.7 г метил метакрилата, 1.19 г н-додецил меркаптана и 0.84 г трет-бутилперокси-2-этилгексаноата. Полученную смесь мономеров подавали при 95°С в течение 3.5 часов в реактор, содержащий растворитель. Реакционную смесь выдерживали еще 120 минут при 95°С. После этого добавляли 0.14 г трет-бутилперокси-2-этил-гексаноата. Затем смесь разбавляли добавлением 29.222 г 100N масла. Реакционную смесь перемешивали еще 60 минут при 95°С.

Mw=20630 г/моль.

Mn=11780 г/моль.

PDI=1.75.

распределение С12-С15-алкил гомологов DPMA (додецил-пентадецилметакрилат); 75-85% линейности.

среднее С-число = 13.2-13.8.

С12-С15-алкил метакрилат - распределение гомологов, 40% линейности.

среднее С-число = 13.4.

SMA С16-С18-алкил метакрилат (SMA) - распределение гомологов.

среднее С-число = 16.8-17.7.

Компонент (В): EVA-привитой полиалкил(мет)акрилат сополимеры

Пример 5: Полимер В-1

Получение EVA-привитого полиалкил(мет)акрилата согласно US 4,906,682 (

20 г EVA (этилен-винилацетат) сополимера, содержащего около 33 масс. % винилацетата и имеющего среднечисловой молекулярный вес Mn=36400 г/моль (коммерчески доступен под торговым названием Evatane 33-25 от Arkema Inc.), растворяли в 150 г разбавляющего масла путем перемешивания смеси при 100°С в течение ночи. Температуру устанавливали равной 90°С. Затем добавляли 80 г додецил пентадецил метакрилата (DPMA), содержащего 0.5% трет-бутилперокси-2-этил-гексаноата, в раствор EVA сополимера в течение 3.5 часа. Поддерживали реакцию, перемешивая реакционную смесь при 90°С еще 2 часа. Затем добавляли 0.2% трет-бутилперокси-2-этил-гексаноата, и смесь выдерживали еще 45 минут.

Mn=51170 г/моль.

Mw=109340 г/моль.

PDI (Mw/Mn)=2.14.

Распределение С12-С15-алкил гомологов DPMA (додецил-пентадецилметакрилат); 75-85% линейности.

среднее С-число = 13.2-13.8.

Пример 6: Полимер В-2

Процесс аналогичен описанному для Полимера В-1, но DPMA заменяли на С12-С14 алкил метакрилат; 100% линейности.

Распределение гомологов при среднем С-числе = 12.5

Mn=45288 г/моль.

Mw=117750 г/моль.

PDI (Mw/Mn)=2.6.

Компонент (С): Сополимеры на основе этилена

Пример 7: Полимер С-1

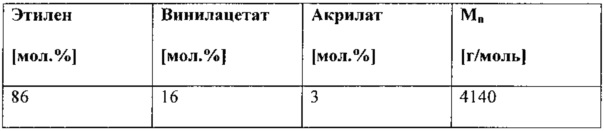

Коммерчески доступный раствор этилен-винилацетат-акрилатного сополимера, Keroflux от BASF SE (Сополимер на основе этилена в тяжелом сольвенте нафта, содержание растворителя: 40 масс. % /Содержание полимера: 60 масс. %), имеющий следующий состав и молекулярный вес:

Композиция может содержать следы фрагментов инициатора и/или модификатора.

Пример 8: Полимер С-2

Коммерчески доступный раствор сополимера на основе этилена, имеющий следующий состав и молекулярный вес:

Композиция может содержать следы фрагментов инициатора и/или модификатора.

Пример 9: Полимер С-3

Коммерчески доступный этилен-винилацетатный сополимер, имеющий следующий состав и молекулярный вес (не разбавлен каким-либо растворителем):

Композиция может содержать следы фрагментов инициатора и/или модификатора.

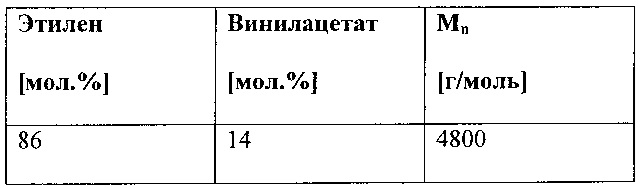

Пример 10: Полимер С-4

Коммерчески доступный этилен-винилацетатный сополимер, имеющий следующий состав и молекулярный вес (не разбавлен каким-либо растворителем):

Композиция может содержать следы фрагментов инициатора и/или модификатора.

Пример 11: Полимер С-5

Коммерчески доступный этилен-винилацетатный сополимер, имеющий следующий состав и молекулярный вес (не разбавлен каким-либо растворителем):

Композиция может содержать следы фрагментов инициатора и/или модификатора.

Пример 12: Полимер С-6

Коммерчески доступный этилен-винилацетатный сополимер, имеющий следующий состав и молекулярный вес (не разбавлен каким-либо растворителем):

Композиция может содержать следы фрагментов инициатора и/или модификатора.

Смеси Компонентов (А), (В) и/или (С)

Пример 13: Полимер М-1

85 грамм Полимера А-1 и 15 грамм Полимера В-1 или В-2 смешивали посредством перемешивания при 60-80°С в течение минимум 1 часа. Получали устойчивую бесцветную смесь.

Пример 14: Полимер М-2

В реакционной колбе объемом 50 мл, 15 г трет-бутилгидрохинона (TBHQ) растворяли в 15 г монобутилового эфира диэтиленгликоля при 60°С в инертной атмосфере азота в течение минимум 1 часа. Полученный раствор называют Раствор I.

В колбе объемом 150 мл, 50 г Полимера М-1 и 20 г 2,4-ди-трет-бутилгидрокситолуола (ВНТ) смешивали в инертной атмосфере азота при 60°С в течение минимум 1 часа. Полученную смесь называют Раствор II.

Затем Раствор I и Раствор II смешивали при 60°С в инертной атмосфере азота в течение 1 часа. Полученная финальная смесь содержит 50 масс. % Полимера М-1, 15 масс. % TBHQ, 15 масс. % монобутилового эфира диэтиленгликоля и 20 масс. % ВНТ, и ее называют Полимер М-2.

Пример 15: Полимер М-3 (композиция по настоящему изобретению) 25 г Полимера С-1 разбавляли 5 граммами тяжелого сольвента нафта (например, Shellsol® или Solvesso® A150) при 90°С в течение по меньшей мере 60 минут. Затем добавляли 70 г Полимера М-1 в полученный раствор полимерного воска и перемешивали при 90°С еще по меньшей мере 1 час.

Пример 16: Полимер М-4 (композиция по настоящему изобретению) 15 г Полимера С-5 разбавляли 15 граммами тяжелого сольвента нафта (например, Shellsol® или Solvesso® A150) при 90°С в течение по меньшей мере 60 минут. Затем добавляли 70 г Полимера М-1 в полученный раствор полимерного воска и перемешивали при 90°С еще по меньшей мере 1 час.

Пример 17: Полимер М-5

15 г Полимера С-6 разбавляли 15 граммами тяжелого сольвента нафта (например, Shellsol® или Solvesso® A150) при 90°С в течение по меньшей мере 60 минут. Затем добавляли 70 г Полимера М-1 в полученный раствор полимерного воска и перемешивали при 90°С еще по меньшей мере 1 час.

1. Определение свойств текучести на холоде

Обычными методами оценки текучести на холоде являются тест температуры затвердевания (РР) согласно ASTM D97 и предел фильтруемости, определяемый по предельной температуре холодной фильтруемости (CFPP) согласно DIN EN 116 или ASTM D6371.

Описанные выше полимеры были протестированы в различных видах топлива при разных добавляемых количествах.

1.1. Применение в биодизельной смеси RME и SME, имеющей значение CFPP -5°С и значение CP 0.7°С.

Приведенная выше Таблица 1.1(b) показывает, что смесь полимеров по настоящему изобретению Полимер М-3 значительно понижает предельную температуру фильтруемости (CFPP) и температуру затвердевания (РР).

1.2. Применение в 100%-ном RME биодизеле, имеющем значение CFPP, равное -15°С, и значение CP, равное -3.3°С.

Приведенная выше Таблица 1.2(c) показывает, что смесь полимеров по настоящему изобретению Полимер М-3 значительно снижает предельную температуру фильтруемости (CFPP) и температуру затвердевания (РР).

1.3. Применение в Американском (США) зимнем дизельном топливе со сверхнизким содержанием серы В5 (5% SME)

1.4. Применение в В100 RME, содержащем антиоксидант и улучшитель текучести, имеющем значение CFPP, равное -12°С, и значение CP, равное -4.6°С.

В описанный выше В100 биодизель RME заранее добавляли Полимер М-2 как пакет присадок, содержащий полиалкил(мет)акрилатный полимер А-1 и EVA-привитой полиалкил(мет)акрилатный сополимер Полимер В-1 или Полимер В-2, в качестве улучшителя низкотемпературной текучести и антиоксидантной смеси.

Таблица 1.4(c) показывает, что добавление Полимера М-2 в количестве 500 частиц на миллион не изменяет предельную температуру фильтруемости (CFPP), в то время как дополнительное добавление всего 1000 частиц на миллион полимерной композиции по настоящему изобретению Полимер М-3 приводит к уменьшению CFPP до -22°С и далее до -25°С при добавлении 2500 част. на млн.

Дополнительное добавление другого полиалкил(мет)акрилата, Полимера А-3, не понижает CFPP.

Также, дополнительное добавление другого сополимера на основе этилена, Полимера С-1, не понижает CFPP таким же образом, как в случае с Полимером М-3.

1.5. Применение в В100 RME, имеющем значение CFPP, равное -12°С, и значение CP, равное -4.4°С

Были приготовлены другие смеси, содержащие полиалкил(мет)акрилат, EVA-привитой полиалкил(мет)акрилатный сополимер и различные количества этилен-сополимеров. Композиции описаны в приведенной далее Таблице 1.5(c).

Другие смеси, содержащие композицию по настоящему изобретению, готовили с использованием различных этилен-сополимеров в качестве компонента (С). Составы описаны в приведенной далее Таблице 1.5(d).

1.6. Применение в В100 RME, имеющем значение CFPP, равное -14°С, и значение CP, равное -5.3°С.

1.7. Применение в В100 RME, имеющем значение CFPP, равное -15°С, и значение CP, равное -5.1°С.

В примерах 1.5-1.7 становится очевидным, что можно получить скачок значения CFPP в биодизеле до 5°С при применении смеси полимеров по настоящему изобретению на основе компонентов (А), (В) и (С), по сравнению со смесью, состоящей только из (А) и (В). Однако, компонент (С) в отдельности не показывает удовлетворительного результата в плане улучшения значения CFPP.

1.8. Применение в В10 дизеле (с RME в качестве биокомпонента), имеющем значение CFPP, равное -14°С, и значение CP, равное -10°С.

В данном примере 1.8 становится очевидным, что для снижения значения CFPP в В10 дизеле, смесь полимеров по настоящему изобретению на основе композиций (А), (В) и (С) должна содержать сополимер на основе этилена в композиции (С), имеющий среднечисловой молекулярный вес Mn 2000-10000 г/моль.

В самом деле, когда в В10 дизель (с RME в качестве биокомпонента) вводят присадку Полимер М-5, основанную на композиции (А), (В) и (С), но с сополимером на основе этилена в композиции (С), имеющем среднечисловой молекулярный вес Mn примерно 25000 г/моль, то в этом случае улучшение значений CFPP в обработанном В10 дизеле намного меньше, чем в случае, когда в В10 дизель добавляют Полимер М-3 или Полимер М-4.

2. СЕС F-23-01. Тест коксования форсунок в дизельном моторе

Данный метод тестирования разработан для оценки склонности дизельного топлива к формированию налета на распылительных форсунках дизельного мотора с непрямым впрыском. Результаты данного теста выражают в процентах уменьшения потока воздуха в различных точках подъема иглы инжектора. Измерения потока воздуха проводят с помощью аппаратуры для оценки потока воздуха согласно ISO 4010.

Тестовый мотор

Мотором, использовавшимся в данном тесте, был Peugeot XUD9AL, предоставленный фирмой PSA специально для теста коксования форсунок.

Подготовка мотора

Распылительные форсунки очищали и проверяли поток воздуха при подъеме 0.05, 0.1, 0.2, 0.3 и 0.4 мм. Форсунку отбраковывали, если поток воздуха не входил в диапазоне от 250 до 320 мл/мин при подъеме 0.1 мм. Форсунки вставляли в тело инжектора и устанавливали давление открытия 115±5 бар.

Методика тестирования

В мотор вставляли вспомогательный набор инжекторов. Из системы сливали топливо от предыдущего теста. Мотор включали на 25 минут для промывки топливной системы. В этот период времени все пролившееся топливо отбрасывали и не возвращали в систему. Затем мотор выводили на применяющуюся для тестирования скорость и нагрузку, и все нормативные параметры проверяли и доводили до значений, указанных в спецификации. Затем вспомогательный набор инжекторов заменяли на тестируемые.

Использовавшимся в тесте топливом был СЕС референсный дизель, DF79, и в него добавляли коммерчески доступный пакет присадок от Innospec Inc., Octimise D3026, для доведения склонности к отказу до сензитивного уровня 50%.

Составы добавок

Результаты

Таблица 2(b) показывает, что Смесь 5 способна в явном виде благотворно влиять на тенденцию к коксованию за границами пределов воспроизводимости. Становится очевидным синергетический эффект смеси Полимера А-1, Полимера В-1 и Полимера С-1.

Реферат

Изобретение относится к композиции, содержащей по меньшей мере один полиалкил(мет)акрилатный полимер. Композиция для улучшения текучести на холоде и тенденции к коксованию в распылительных форсунках средних дистиллятов, биодизелей и их смесей содержит: (А) по меньшей мере одну композицию полиалкил(мет)акрилатного полимера, содержащую: (А1) по меньшей мере один полимер, содержащий одно или больше этиленненасыщенных соединений общей формулы (I),где R представляет собой Н или СНи Rпредставляет собой линейную или разветвленную, насыщенную алкильную группу, содержащую 1-22 атома углерода, где среднее углеродное число указанной алкильной группы Rдля молекулы в целом составляет 11-16, и в соединениях общей формулы (I), составляющих по меньшей мере 60 масс. % от общего количества используемых соединений общей формулы (I), остаток Rозначает алкильную группу, содержащую 12-18 атомов углерода, и (А2) по меньшей мере один разбавитель; (В) по меньшей мере одну композицию привитого сополимера, содержащую: (В1) сополимер на основе этилена в качестве основы для прививки, где указанная основа для прививки содержит 60-85 масс. % этилена и 15-40 масс. % соединения, выбранного из сложных виниловых эфиров, акрилатов, метакрилатов и альфа-олефинов; (В2) полиалкил(мет)акрилатный полимер, содержащий одно или больше этиленненасыщенных соединений общей формулы (I),где R представляет собой Н или СНRпредставляет собой линейную или разветвленную, насыщенную алкильную группу, содержащую 1-22 атома углерода, где среднее углеродное число указанной алкильной группы Rдля молекулы в целом составляет 11-16, и в соединениях общей формулы (I), составляющих по меньшей мере 60 масс. % от общего количества используемых соединений общей формулы (I), остаток Rозначает алкильную группу, содержащую 12-18 атомов углерода, где полиалкил(мет)акрилатный полимер привит на основу для прививки, как указано для (В1); (В3) по меньшей мере один разбавитель; и (С) по меньшей мере одну композицию сополимера на основе этилена, содержащую (С1) 80-88 мол. этилена; (С2) 12-20 мол. одного или больше соединений, выбранных из сложных виниловых эфиров, акрилатов и метакрилатов, и (С3) по меньшей мере один разбавитель, где сополимер на основе этилена в композиции (С) имеет среднечисловой молекулярный вес M2000-10000 г/моль. Заявлены также применение композиции (варианты), композиция жидкого топлива и концентрат. Технический результат – улучшение эксплуатационных свойств, в особенности текучести на холоде и тенденции к коксованию в распылительных форсунках средних дистиллятов, в особенности дизельного топлива, биодизеля и их смесей. 7 н. и 20 з.п. ф-лы, 23 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения депрессорной присадки

Топливные композиции, содержащие сырьевые материалы растительного происхождения

Комментарии