Бутадиен-нитрильный латекс, латексная композиция для погружного макания, маканое изделие - RU2776174C1

Код документа: RU2776174C1

Описание

Настоящее изобретение относится к бутадиен-нитрильному латексу, преимущественно, карбоксилированному бутадиен-нитрильному латексу, применяемому для изготовления изделий методом погружного макания, в частности для получения латексных перчаток промышленного и медицинского назначения.

Настоящее изобретение также относится к композиции для погружного макания на основе бутадиен-нитрильного латекса и маканым изделиям, полученным с использованием такой композиции.

Уровень техники.

Процесс изготовления изделий методом погружного макания включает погружение в латексную композицию керамической или иной формы, имеющей желаемую форму конечного продукта. Среди методов погружного макания выделяют изготовление изделий методом ионного отложения, в процессе которого форму последовательно помещают в ванну с раствором соли, а затем в латекс с последующей коагуляцией латексных глобул под действием катионов упомянутой выше соли. Такой метод применяют, например, при изготовлении перчаток медицинского назначения. Перчатки технического назначения могут быть тканевыми или безосновными. Тканевые перчатки могут быть погружены как непосредственно в латекс без предварительного погружения в коагулянт, так и с предварительным погружением.

На свойства изделий, полученных методом погружного макания, в значительной степени оказывает влияние природа латекса. Маканые изделия могут изготавливать из бутадиен-нитрильного латекса, но в случаях, когда необходимо обеспечить более высокие физико-механические показатели (прочность, эластичность и т.д.), применяют карбоксилированные бутадиен-нитрильные латексы.

Перчатки медицинского назначения, как правило, изготавливают на основе натурального или карбоксилированного бутадиен-нитрильного латекса. При этом в современном мире перчатки из натурального латекса производят все реже: они могут вызывать аллергию, а доступность натурального латекса зависит от урожайности плантаций гевеи. Перчатки на основе карбоксилированного бутадиен-нитрильного латекса имеют близкие к натуральному латексу физико-механические характеристики, но при этом не обладают указанными выше недостатками. Кроме того, такие перчатки обладают повышенной маслобензостойкостью.

К латексам, применяемым для получения изделий методом погружного макания, применяется ряд требований. Так они должны иметь высокую агрегативную устойчивость, но при этом легко коагулировать при действии 2-3 валентных электролитов с образованием прочной и эластичной пленки. Кроме того, к латексным пленкам, полученным методом погружного макания, в частности, ионного отложения, предъявляются требования сохранения неокрашенной, светлой пленки и отсутствия липкости. В частности, перчатка для медицинского назначения, полученная из бутадиен-нитрильного латекса, должна быть бесцветной, тонкой, прочной, эластичной, обеспечивать тактильную чувствительность, не иметь остаточной липкости и внешних дефектов в виде наплывов, пузырей и трещин.

Одним из способов получения латексов является эмульсионная сополимеризация, которая проводится в сложной многокомпонентной микрогетерогенной системе, управление и контроль которой на практике трудно осуществимы. В связи с этим обстоятельством особое значение приобретает выявление степени влияния на достижение требуемых свойств получаемого продукта (состава мономерной фазы, эмульгаторов, регуляторов молекулярной массы, инициаторов, электролитов и т.д.), отдельных реагентов, а также и групп реагентов различного назначения, их количества и условий введения в систему. Это важно, поскольку упомянутые факторы могут оказывать разнонаправленное влияние на специфические для использования в производстве маканых изделий характеристики получаемых латексов бутадиен-нитрильных каучуков и образовавшихся на их основе пленок.

В патенте EP2457933 описана клеевая композиция для изготовления ремней, содержащая латекс высоконасыщенного нитрильного каучука, обеспечивающего высокую маслостойкость и хорошие адгезивные свойства, при этом в качестве одной из характеристик латекса указано содержание нерастворимой в тетрагидрофуране фракции, согласно изобретению, оно составляет от 30 до 70 мас.%. Авторы изобретения заявляют, что, если содержание нерастворимой в тетрагидрофуране фракции слишком мало, то при формировании адгезионного слоя путем отверждения композиции у полученного адгезивного слоя ухудшается маслостойкость, и композит, полученный с использованием адгезивной композиции, также характеризуется ухудшенной маслостойкостью. Если содержание нерастворимой в тетрагидрофуране фракции слишком велико, то становится невозможным формирование адгезионного слоя с однородной толщиной, то есть при использовании в качестве клеевого состава иногда может не образоваться пленка. Cредний размер частиц латекса, предпочтительно, составляет от 0,01 до 0,5 мкм, а концентрация содержания твердого вещества в латексе предпочтительно составляет не более 50 мас.%.

Однако в патенте не раскрывается влияние указанных показателей и молекулярно- массовых характеристик на физико-механические свойства, а также свойства изделий, производимых из латекса методом погружного макания.

Из патента EP3124512 известен латекс высоконасыщенного нитрильного каучука и адгезивные композиции на его основе, используемые в производстве ремней. Указанный латекс, среди прочего, охарактеризован содержанием полимера растворимого в хлороформе со средневесовой молекулярной массой в диапазоне 100000 или менее. Согласно данному изобретению, если средневесовая молекулярная масса веществ растворимых в хлороформе слишком велика, у полученного адгезивного слоя в конечном итоге ухудшается эластичность. Средневесовую молекулярную массу веществ растворимых в хлороформе определяют путем растворения высоконасыщенного нитрильного каучука в хлороформе и измерения содержания растворимых веществ в полученном растворе с помощью гель-проникающей хроматографии (ГПХ). При этом молекулярно-массовое распределение (Mw/Mn) веществ растворимых в хлороформе не ограничивается, но предпочтительно составляет от 2 до 100.

В патенте не раскрыто влияние на свойства латексов значений растворимости в других растворителях, в частности, метилэтилкетоне, а также влияние иных показателей, включая размер частиц латекса и его молекулярно-массовые характеристики, на свойства изделий, производимых методом погружного макания.

Из патента US10000868 известен латекс высоконасыщенного нитрильного каучука для использования в производстве ремней, который, кроме прочих признаков, характеризуется содержанием нерастворимой в тетрагидрофуране фракции, составляющим 30 мас.% или более. Более конкретно содержание нерастворимой в тетрагидрофуране фракции составляет предпочтительно от 35 до 95 мас.%, более предпочтительно от 45 до 90 мас.% и в самом предпочтительном варианте от 50 до 80 мас.%. Авторы данного изобретения указывают, что слишком малое содержание нерастворимой в тетрагидрофуране фракции будет отрицательно влиять на маслостойкость покрытий. Средний размер частиц латекса, предпочтительно составляет от 0,01 до 0,5 мкм, а содержание твердого вещества в латексе предпочтительно составляет не более 50 мас.%.

В патенте не раскрывается влияние указанных показателей, а также молекулярно-массовых характеристик на физико-механические свойства, а также свойства изделий, производимых из латекса методом погружного макания.

В патенте US10907002 описан сополимерный латекс сопряженного диена, мономера этиленненасыщенного нитрила и этиленненасыщенной кислоты, используемый для изготовления промышленных перчаток, причем указанный латекс имеет средний размер частиц сополимера от 60 до 300 нм, содержание не растворимых в метилэтилкетоне веществ не более 70 мас.%, а также имеет определенную степень набухания сухой латексной пленки в метилэтилкетоне. По мнению авторов данного изобретения, определенное содержание нерастворимых веществ и определенная степень набухания пленки способствуют предупреждению возникновения трещин в резиновом слое.

В патенте не раскрываются требования в отношении молекулярно-массовых характеристик, обеспечивающих необходимые физико-механические свойства материалов для получения изделий, в частности, медицинских перчаток, производимых из латекса методом погружного макания.

В заявке JPH09316131 описан сополимерный латекс, применяемый для получения меловальных композиций для бумаги. Указанный латекс на основе алифатического сопряженного диена, мономера ненасыщенной кислоты и другого сополимеризуемого мономера удовлетворяет следующим условиям:

XY/Z > 28000-8*(X-70)*2,

где Х - содержание геля (мас.%), Y - средневесовая молекулярная масса компонента, растворимого в тетрагидрофуране, и Z - средний размер частиц латекса (нм). Указанный латекс обеспечивает превосходный баланс между адгезионной прочностью и сопротивлением образованию пузырей.

В заявке раскрыто использование показателя, связывающего различные характеристики полимера и его использование в производстве меловальных композиций для бумаги, но в ней не раскрыты требования в отношении характеристик, обеспечивающих использование заявленных латексов для изготовления изделий, производимых методом погружного макания.

Таким образом, в уровне техники раскрыто влияние отдельных факторов на свойства бутадиен-нитрильных латексов различного назначения, но отсутствуют источники, предлагающие комплексный подход к формированию требований к бутадиен-нитрильному латексу для специфического использования - изготовления изделий методом погружного макания. Для специалиста является очевидным, что данная задача не может быть квалифицированно решена простой оптимизацией процесса, поэтому можно утверждать, что до сих пор остается актуальной проблема получения бутадиен-нитрильных карбоксилированных латексов, удовлетворяющих необходимым требованиям в отношении свойств, обеспечивающих их эффективное применение для изготовления изделий, производимых методом погружного макания.

Задачей, на решение которой направлено настоящее изобретение, является предоставление бутадиен-нитрильных карбоксилированных латексов и композиций на их основе, обладающих комплексом свойств, необходимых с целью применения в качестве исходных материалов для изготовления изделий методом погружного макания, в частности, латексных перчаток промышленного и медицинского назначения.

Авторами настоящего изобретения неожиданно было обнаружено, что достижение указанного технического результата происходит в условиях, когда получают латекс, обладающий таким комплексом специфических свойств, что численное значение определенного на их основе показателя должно находиться в определенном диапазоне значений.

Краткое описание изобретения

Объектом настоящего изобретения является латекс, предназначенный для изготовления изделий методом погружного макания, включающий структурные звенья, образованные из, по меньшей мере, одного мономера, который является сопряженным диеном, по меньшей мере, одного этиленненасыщенного мономера, содержащего нитрильную группу, и, по меньшей мере, одного мономера, который является ненасыщенной карбоновой кислотой,

в котором значение индекса растворимости (А), рассчитанное по формуле

А=100 * p *S /(Mn+Mw),

составляет от 0,5 до 22 мас.%*нм*моль*г-1, предпочтительно от 1,0 до 15 мас.%*нм*моль*г-1, более предпочтительно от 1,0 до 10 мас.%*нм*моль*г-1,

где p – растворимость полимера в метилэтилкетоне (мас.%), S – размер частиц латекса (нм), Mn – среднечисловая молекулярная масса растворимой в тетрагидрофуране части бутадиен-нитрильного латекса (г/моль), Mw – средневесовая молекулярная масса растворимой в тетрагидрофуране части бутадиен-нитрильного латекса (г/моль), при этом значение полидисперсности латексного полимера Mw/Mn составляет от 2,0 до 5,0, предпочтительно

2,0 до 4,0, более предпочтительно от 2,0 до 3,5.

Еще одним объектом настоящего изобретения является композиция для погружного макания, содержащая латекс по изобретению и, по меньшей мере, один вулканизующий агент.

Другим объектом настоящего изобретения является композиция для получения изделий методом погружного макания, состоящая из 96-97 мас.% в расчете на сухое вещество латекса по изобретению, 3,0-3,6 мас.%, по меньшей мере, одного вулканизующего агента, необязательно 0,2-0,3 мас.% соли сульфоэфиров спирта жирного ряда и 0,1-0,2 мас.% антиоксиданта в расчете на суммарную массу сухого вещества композиции в 100%.

Еще одним объектом настоящего изобретения является маканое изделие на основе латекса или композиции по изобретению, в частности, изделие представляет собой перчатку.

Другим объектом настоящего изобретения является применение латекса по изобретению для изготовления маканых изделий, в частности, перчаток.

Детальное описание изобретения

В рамках настоящего изобретения предложен латекс для изготовления изделий методом погружного макания, включающий структурные звенья, образованные из, по меньшей мере, одного мономера, который является сопряженным диеном, по меньшей мере, одного этиленненасыщенного мономера, содержащего нитрильную группу, и, по меньшей мере, одного мономера, который является ненасыщенной карбоновой кислотой,

в котором значение индекса растворимости (А), рассчитанное по формуле

А=100 * p *S /(Mn+Mw),

составляет от 0,5 до 22 мас.%*нм*моль*г-1,

где p – растворимость полимера в метилэтилкетоне (мас.%), S – размер частиц латекса (нм), Mn – среднечисловая молекулярная масса растворимой в тетрагидрофуране части бутадиен-нитрильного латекса (г/моль), Mw – средневесовая молекулярная масса растворимой в тетрагидрофуране части бутадиен-нитрильного латекса (г/моль),

при этом значение полидисперсности латексного полимера Mw/Mn составляет от 2,0 до 5,0.

Латексный полимер в контексте настоящего изобретения представляет собой очищенный от компонентов реакционной смеси, выделенный из латекса продукт сополимеризации мономеров.

Мономерная смесь в контексте настоящего изобретения представляет собой суммарное количество всех мономеров, применяемых для получения латекса.

Техническим результатом изобретения является получение латекса, имеющего эластичность сырого геля не менее 1000%, достаточную для обеспечения необходимых физико-механических свойств вулканизованной пленки, при этом латекс имеет высокую устойчивость к механическим воздействиям (отсутствие коагулюма), ограниченную устойчивость к действию электролитов, а также необходимую динамическую вязкость (более 30 сПз), которые позволяют рассматривать этот латекс в качестве идеального материала для изготовления изделий методом погружного макания. Пленки из такого латекса не имеют дефектов (наплывов, перфораций, трещин), отличаются высокими значениями физико-механических показателей: при проведении комбинированной (солевой и серной) вулканизации, прочность латексных пленок составляет не менее 30 мПа в сочетании с относительным удлинением не менее 500%; полученные пленки являются тонкими, прочными и прозрачными.

Эластичность сырого геля латексного полимера является особенно важной характеристикой, определяющей качество латексных пленок, формирующихся в процессе погружного макания, в частности, ионного отложения, которая демонстрирует, с одной стороны, насколько эффективно прошла коалесценция (взаимопроникновение) латексных глобул в процессе погружного макания, то есть наличие дефектов в пленке, а с другой стороны - по показателям эластичности сырого геля можно судить об относительном удлинении вулканизованной латексной пленки. Для достижения показателей относительного удлинения вулканизованной пленки, соответствующих требованиям ASTM D 6319 (относительное удлинение не менее 500%), эластичность сырого геля должна быть не менее 1000%. В свою очередь эластичность сырого геля зависит от условий процесса эмульсионной сополимеризации при получении бутадиен-нитрильного латекса.

В рамках настоящего изобретения величина индекса растворимости А должна находится в диапазоне 0,5-22, предпочтительно в диапазоне 1,0-15, наиболее предпочтительно в диапазоне 1,0-10. Отмечено, что при значениях индекса растворимости А за пределами указанного диапазона вулканизованные латексные пленки не обеспечивают требуемый ASTM D 6319 уровень физико-механических показателей.

Индекс растворимости рассчитывается на основании значений растворимости полимера в метилэтилкетоне (МЭК), размера частиц латекса, молекулярно- массовых характеристик полимера, и каждый из указанных показателей также влияет на свойства латекса и изделий на его основе.

Растворимость бутадиен - нитрильного полимера в метилэтилкетоне (МЭК) является показателем, характеризующем сшивку полимера, то есть количество образовавшихся поперечных связей: чем выше растворимость, тем меньшее количество поперечных связей и тем менее сшитым является полимер.

Бутадиен-нитрильный полимер с высокой растворимостью в МЭК и малой сшивкой обладает высокими эластическими свойствами. Пленки из такого полимера обладают высокими физико-механическими свойствами, в частности, высокими прочностью и эластичностью, а также низким модулем при 500% удлинении. Перчатка, изготовленная с использованием такого латекса, обеспечивает комфортность тактильных ощущений при ее ношении. Однако полимер с высокой растворимостью в МЭК отличается высокой скоростью синерезиса (самопроизвольного уплотнения структуры латексного геля с выделением серума), что, в свою очередь, может привести к дефектам в полимерной пленке, её усадке и снижению уровня ее физико-механических показателей.

Бутадиен-нитрильный полимер с низкой растворимостью в МЭК и высокой сшивкой, напротив, характеризуется более медленным синерезисом, который может приводить к улучшению структуры формирующейся латексной пленки. Oднако высокая сшивка полимера обуславливает его пониженную эластичность, а также ухудшение качества сформировавшихся пленок - снижение их прочности и эластичности и повышение модуля при 500% удлинении, приводящее к снижению комфортности тактильных ощущений при работе в перчатках. Кроме того, при образовании пленок из полимера с низкой растворимостью возникает риск образования трещин, а в предельных случаях пленки могут вообще не образоваться.

Предпочтительными значениями растворимости в МЭК в рамках настоящего изобретения значения являются 30-100 мас.%, более предпочтительными- 35-80 мас.%, наиболее предпочтительными - 40-70 мас.%.

Размер частиц латекса может находиться в очень широком диапазоне. Увеличение размера частиц приводит к падению динамической вязкости, снижению прозрачности латексной пленки, а уменьшение размера частиц – к увеличению вязкости и снижению его устойчивости к механическим воздействиям, а также большим потерям полимера за счет формирования поверхностной пленки. Кроме того, размер частиц латекса влияет на характер пленкообразования, т.е. на однородность латексной пленки и наличие в ней дефектов. В свою очередь, на размер частиц латекса оказывают влияние природа и дозировки эмульгатора, инициатора, соотношение мономерной и водной фаз и многие другие факторы. В рамках настоящего изобретения предпочтительным диапазоном размера латексных частиц являются значения от 70 до 160 нм, более предпочтительным - от 70 до 140 нм, наиболее предпочтительным - от 70 до 120 нм.

Значения молекулярных масс полимера, в частности, средневесовой - Mwи среднечисловой - Mn, также являются важными для достижения технического результата в соответствии с настоящим изобретением. В общем случае увеличение значений Mwи Mn приводит к улучшению прочностных свойств латексной пленки, а снижение Mwи Mn - к снижению прочности при сохранении эластичности изделий из латексной пленки с низкой толщиной и низкой массой, а также к увеличению значений модулей при удлинении 300% и 500%, ухудшающем комфортность тактильных ощущений при работе в перчатках, полученных методом погружного макания.

В рамках настоящего изобретения предпочтительными являются диапазоны значений: Mw-от 50000 - 250000, Mn - от 25000 - 80000, более предпочтительными: Mw-65000-230000, Mn– 30000 -75000, наиболее предпочтительными: Mw 80000 - 200000, Mn -35000 -70000.

В соответствии с настоящим изобретением величина полидисперсности латекса Mw/Mn составляет от 2,0 до 5,0, предпочтительно значение полидисперсности составляет от 2,0 до 4,0, наиболее предпочтительно от 2,0 до 3,5.

Значение полидисперсности ниже 2,0 приводит к ухудшению эластических свойств полимера и не характерно для эластомеров, полученных методом эмульсионной полимеризации. При значении полидисперсности выше 5,0 происходит увеличение модуля при 300%-ном и 500%-ном растяжении, что снижает комфортность перчатки при эксплуатации.

Бутадиен-нитрильные латексы представляют собой получаемые в процессе эмульсионной полимеризации водные дисперсии сополимеров сопряженных диенов и этиленненасыщенных мономеров, содержащих нитрильную группу, например, нитрил акриловой кислоты (НАК). Кроме того, бутадиен-нитрильные латексы включают и другие мономеры.

Сопряженные диены, из которых получают латексы, могут включать 1,3-бутадиен, 2-хлоро-1,3-бутадиен и 2-метил-1,3-бутадиен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен.

Предпочтительными сопряжёнными диенами являются 1,3-бутадиен, 2-метил-1,3-бутадиен и 1,3-пентадиен.

Наиболее предпочтительным сопряженным диеном является 1,3-бутадиен.

Количество мономера, который является сопряженным диеном, в бутадиен-нитрильном карбоксилированном латексе зависит от дальнейшей сферы применения латекса и может быть любым. Для получения латекса для перчаток, изготавливаемых методом погружного макания, как правило, количество вводимого мономера сопряженного диена составляет диапазон от 50 мас. ч. до 85 мас.ч, предпочтительно от 60 до 75 мас.ч., наиболее предпочтительно от 63 до 70 мас.ч. в расчете на 100 мас. частей мономерной смеси.

В качестве сомономера для получения латекса используют нитрил акриловой кислоты, но также могут применяться другие этиленненасыщенные мономеры, содержащие нитрильную группу, наличие которой обеспечивает низкую растворимость полимера в неполярных растворителях типа жидких углеводородов и нефтяных масел. Также известно, что нитрилсодержащий мономер придает латексной пленке необходимые прочностные свойства.

В качестве этиленненасыщенных мономеров, содержащих нитрильную группу, могут применяться акрилонитрил, метакрилонитрил, α-циано-этил-акрилонитрил и фумаронитрил. Нитрил акриловой кислоты является наиболее предпочтительным вариантом.

Содержание по меньшей мере одного этиленненасыщенного мономера, включающего нитрильную группу, для целей получения бутадиен-нитрильного карбоксилированного латекса зависит от дальнейшей сферы применения латекса и может быть любым. В латексе для перчаток, изготавливаемых методом погружного макания, в частности, ионного отложения, как правило, количество по меньшей мере одного этиленненасыщенного мономера, содержащего нитрильную группу, составляет от 10 до 45 мас. частей, предпочтительно от 15 до 40 мас. частей, более предпочтительно от 25 до 35 мас. частей в расчете на 100 мас. частей мономерной смеси.

Латексы, использующиеся для получения пленочных изделий методом ионного отложения, предпочтительно включают карбоксилирующий агент по типу ненасыщенных карбоновых кислот, поскольку наличие карбоксильной группы в составе полимерной фазы позволяет проводить более эффективную комбинированную вулканизацию латексной пленки, так как, с одной стороны, при ионном отложении происходит сшивание полимера за счет взаимодействия карбоксильных групп сополимера с катионом электролита-коагулянта, отложенного на соответствующей изделию форме, а с другой стороны, происходит образование химических связей в полимерной матрице в присутствии вулканизующих агентов. Карбоксилсодержащие полимеры ведут себя при ионном отложении как полимерные электролиты, реакционная способность которых зависит от степени диссоциации карбоксильных групп и возрастает с увеличением рН. Кроме того, использование карбоксилирующих агентов в составе мономеров проводит к уменьшению содержания бутадиена в реакционной смеси и уменьшению трудноудаляемых высококипящих побочных продуктов в дисперсионной фазе из латексов на стадии дегазации.

Карбоксилирующий агент, входящий в состав смеси мономеров, выбирают из группы этиленненасыщенных карбоновых кислот. В частности, в качестве карбоксилирующих агентов применяют альфа(метилен)карбоксилсодержащие кислоты или их смеси, например, такие как акриловая, метакриловая, итаконовая, фумаровая кислоты или их смеси. Предпочтительными карбоксилирующими агентами являются акриловая или метакриловая кислоты.

Наиболее предпочтительной является метакриловая кислота (МАК).

Содержание мономера на основе ненасыщенных карбоновых кислот в латексе для перчаток составляет от 2 до 10 мас. частей, предпочтительно от 2 до 7 мас. частей, наиболее предпочтительно от 3 до 7 мас.ч. в расчете на 100 мас. частей мономерной смеси.

Согласно настоящему изобретению в составе латекса могут присутствовать и определяться подходящими способами различные функциональные добавки, вводимые в смесь мономеров в процессе проведения эмульсионной полимеризации. К таким соединениям, в частности, относятся эмульгаторы, инициаторы, регуляторы молекулярной массы, пеногасители и другие добавки, участвующие в процессе полимеризации.

В качестве эмульгаторов при синтезе карбоксилированных латексов для использования при изготовлении изделий методом ионного отложения, могут быть использованы поверхностно-активные вещества различной природы: анионные, неионные, катионные и амфотерные.

Анионные эмульгаторы, входящие в бутадиен-нитрильный карбоксилированный латекс, как правило, представляют соли алкил(арил)сульфоновых кислот, выбранные из группы алкилбензолсульфонатов, алифатических сульфонатов, олефинсульфонатов, и соли алкилсерных кислот - алкилсульфаты. Кроме того, в латексе дополнительно могут присутствовать различные соэмульгаторы, в частности, неионные соединения окиси этилена с жирными спиртами, такими как: лауриловый, миристиновый, цетиловый, стеариновый и олеиновый спирты.

Предпочтительно в состав латекса входят эмульгаторы из группы алкилбензолсульфонатов и алкилсульфатов щелочных металлов.

Наиболее предпочтительным среди анионных эмульгаторов является алкилбензолсульфонат натрия, который может представлять собой как индивидуальное соединение, например, додецилбензолсульфонат, так и смесь гомологов различной молекулярной массы, преимущественно, с длиной алкильного радикала от С10 до С18.

Как правило, эмульгаторы бутадиен-нитрильных карбоксилированных латексов присутствуют в дозировках от 1,0 до 10 мас. частей, предпочтительный диапазон дозировок эмульгатора от 0,8 до 8,0 мас. частей, наиболее предпочтительный диапазон от 1,5 до 6,0 мас. частей на 100 мас.ч. мономеров, содержащих карбоксилированный сополимер.

В соответствии с настоящим изобретением в составе латекса могут присутствовать элементы окислительно-восстановительной инициирующей системы, при этом дополнительно могут определяться соли переходных металлов, таких как железо, кобальт или никель в комбинации с подходящим комплексообразователем, таким как этилендиаминтетраацетат натрия, нитрилтриацетат натрия, тринатрия фосфат или тетракалия дифосфат.

В состав латекса также входят инициаторы полимеризации, такие как пероксо- и азосоединения.

К пероксосоединениям относятся перекись водорода, пероксодисульфаты, пероксодифосфаты, гидропероксиды, перкислоты, сложные эфиры перкислот, ангидриды перкислот и пероксиды с двумя органическими остатками. В качестве солей надсерной кислоты и надфосфорной кислоты могут использоваться соли натрия, калия и аммония. Подходящими органическими гидропероксидами являются, например, третбутилгидропероксид, кумолгидропероксид и п-ментангидропероксид. Подходящими пероксидами с двумя органическими остатками являются дибензоилпероксид, 2,4,-дихлорбензоилпероксид, ди-т-бутилпероксид, дикумилпероксид, т-бутилпербензоат, т-бутилперацетат и т.д. Подходящими азосоединениями являются азо-бис-изобутиронитрил, азо-бис-валеронитрил и азо-бис-циклогексаннитрил.

Количество инициатора гидроперекисного типа может составлять от 0,01 до 0,5 мас. ч. на 100 мас. ч. мономерной смеси, предпочтительно от 0,02 до 0,3 мас. ч., наиболее предпочтительно от 0,02 до 0,2 мас.ч. Количество инициатора персульфатного типа может составлять от 0,1 до 1,5 мас.ч. на 100 мас.ч. мономерной смеси, предпочтительно от 0,15 до 1,0 мас.ч., наиболее предпочтительно от 0,15 до 0,6 мас.ч.

В бутадиен-нитрильных карбоксилированных латексах также могут присутствовать такие соединения, как сульфенаты, сульфинаты, сульфоксилаты, дитионит, сульфит, метабисульфит, дисульфит, сахар, мочевина, тиомочевина, ксантогенаты, тиоксантогенаты, соли гидразиния, амины и производные амина, такие как анилин, диметиланилин, моноэтаноламин, диэтаноламин или триэтаноламин. При этом предпочтительными окислительно-восстановительными инициирующими системами являются, например: 1) калия пероксодисульфат в комбинации с триэтаноламином, 2) аммония пероксодифосфат в комбинации с натрия метабисульфитом (Na2S2O5), 3) п-ментангидропероксид/натрия формальдегидсульфоксилат (ронгалит С) в комбинации с сульфатом двухвалентного железа (FeSO4), натрия этилендиаминоацетатом и тринатрий фосфатом; 4) кумолгидропероксид/натрия формальдегидсульфоксилат в комбинации с сульфатом железа двухвалентного (FeSO4) и комплексообразователем натрия этилендиаминоацетатом и буфером тринатрийфосфатом.

Мольное количество восстановителя лежит в области между 50-500% в расчете на мольное количество использованного инициатора и составляет 0,015-0,02 мас.ч. Количество комплексообразователя зависит от количества использованного переходного металла и является обычно эквимолярным ему.

Получение латекса проводят в присутствии регулятора молекулярной массы, типичного для процесса эмульсионной полимеризации.

Регуляторы молекулярной массы могут представлять собой, в частности, органические тиосоединения, которые выбираются из ряда таких соединений, как н-гексилмеркаптан, н-октилмеркаптан, н-додецилмеркаптан, трет-додецилмеркаптан, н-гексадецилмеркаптан, н-тетрадецилмеркаптан, трет-тетрадецилмеркаптан, а также ксантогендисульфиды, в частности такие как диметилксантогендисульфид, диэтилксантогендисульфид и диизопропилксантогендисульфид, тиурама дисульфиды - тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид, тетрабутилтиурамдисульфид; галогенированные углеводороды, такие как хлороформ, четыреххлористый углерод, углеводороды, такие как пентафенилэтан, димер альфаметилстирола, акролеин, аллиловый спирт, 2-этилгексил тиогликолят, терпинолен, α-терпинен, γ-терпинен, дипентен.

Наиболее распространенным и общедоступным регулятором молекулярной массы является третичный додецилмеркаптан.

Все перечисленные регуляторы могут присутствовать по отдельности или в различных комбинациях (два или более) в суммарном количестве до 1,0 мас.ч, в частности от 0,1 до 1,0 мас. ч. в расчете на 100 мас.ч. мономерной смеси, предпочтительно от 0,15 до 1,0 мас.ч., наиболее предпочтительно от 0,18 до 0,8. Если содержание регулятора молекулярной массы находится менее указанного диапазона на 100 мас. частей, то физико-механические свойства изделий, полученных методом погружного макания, будут существенно ниже, если же дозировка регулятора молекулярной массы будет превышать указанный диапазон, то устойчивость коллоидной системы в процессе синтеза будет снижаться, что приведет к образованию коагулюма.

Дополнительно при получении латекса методом эмульсионной полимеризации применяют и могут определяться в составе латекса буферы, обеспечивающие стабильность рН среды в процессе синтеза. В качестве таких веществ используют фосфаты и пирофосфаты щелочных металлов, такие как тринатрийфосфат, пирофосфат натрия. Количество буфера составляет от 0,01 до 1,0 мас. частей в расчете на 100 мас.ч. мономерной смеси, предпочтительно от 0,2 до 0,8 мас.ч., наиболее предпочтительно от 0,3 до 0,6 мас.ч.

Кроме того, в латексе возможно присутствие добавок веществ, регулирующих рН среды, противостарителей, антисептиков, препятствующих размножению грибов и бактерий в водной среде, и др. введение которых возможно в процессе синтеза и кондиционирования латекса, а также пеногасителей, включая эмульсии силиконовых олигомеров, а также минеральные масла, спирты, сложные эфиры, алкиламиносульфонаты в дозировках от 0,02 % объемных.

Пленки, полученные из латекса, не имеют дефектов (наплывов, перфораций, трещин) и отличаются высокими физико-механическими показателями: при проведении комбинированной (солевой и серной) вулканизации прочность латексных пленок составляет не менее 30 мПа в сочетании с относительным удлинением не менее 500%; полученные пленки являются тонкими, прочными и прозрачными.

Процесс получения бутадиен-нитрильного латекса включает сополимеризацию, может проводится в полупериодическом режиме, при котором осуществляется постепенное введение мономеров и других реагентов в реактор с определенной скоростью, но выгрузка готового латекса проводится единовременно. Получение латекса может проводиться также и в периодическом режиме, при котором одновременно осуществляются и введение исходных реагентов в реактор, и – после проведения сополимеризации- выгрузка готового латекса, а также в непрерывном режиме: процесс полимеризации проводится в каскаде последовательно соединенных реакторов, в котором сополимеризация осуществляется в нескольких реакторах, при этом потоки реагентов движутся с одинаковой скоростью и с той же скоростью выходит из каскада реакторов готовый латекс.

Реактор для проведения реакции может представлять собой реактор идеального смешения или вытеснения.

Процесс сополимеризации может проводиться с использованием затравки, причем, для синтеза затравочного латекса возможно применение различных мономеров, в том числе тех же мономеров, что применяют для основного синтеза, или отличных от них, а также неорганические пигменты, например, такие как диоксид кремния любого происхождения.

Затравочный латекс может быть синтезирован in situ непосредственно в сосуде для полимеризации перед началом основной реакции или предварительно в отдельном сосуде и затем подан в необходимом количестве в реакционную зону. Дозировка затравочного латекса может составлять от 0,01 до 15 мас. частей в расчете на общее количество мономеров, предпочтительно от 1 до 10 мас. частей, наиболее предпочтительно от 2 до 5 мас. частей, при этом размер частиц затравочного латекса может составлять, не ограничиваясь, 10-90 нм, предпочтительно 20-80 нм, наиболее предпочтительно 30-70 нм. В качестве мономеров, которые могут быть использованы для синтеза затравочного латекса, применяют этиленненасыщенный мономер либо как единственный мономер, либо в смеси с другими этиленненасыщенный мономерами или сопряженными диенами.

Этиленненасыщенные мономеры для затравочного латекса выбирают из нитрилов: акрилонитрила, метакрилонитрила, α-циано-этил-акрилонитрила и фумаронитрила. Кроме этиленненасыщенных цианидов могут быть использованы ароматические этиленненасыщенные соединения, такие как стирол и α-метилстирол; также ненасыщенные акрилкарбоксилаты, такие как метилакрилат, этилакрилат, бутилакрилат, 2-гидроксиэтилакрилат, метилметакрилат и глицидилметакрилат; этиленненасыщенные амиды, такие как акриламид, метакриламид, N,N-диметилакриламид и N–метилолакриламид; винилкарбоксилаты, такие как винилацетат; этиленненасыщенные амины, такие как метиламиноэтил(мет)акрилат, диметиламиноэтил(мет)иакрилат, 2-винилпиридин.

В качестве сопряженных диенов для получения затравочного латекса применяют 1,3-бутадиен, 2-хлоро-1,3-бутадиен и 2-метил-1,3-бутадиен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, предпочтительно применяют 1,3-бутадиен, 2-хлоро-1,3-бутадиен и 2-метил-1,3-бутадиен.

Кроме того, для получения затравочного латекса допустимо применение карбоксилирующих агентов - этиленненасыщенных кислот, таких как одноосновные кислоты: (мет)акриловая кислота и кротоновая кислота; двухосновные кислоты: малеиновая кислота, фумаровая кислота, итаконовая кислота, а также их ангидриды и эфиры, например, моноэфиры двухосновных кислот (полуэфиры), такие как метималеинат, метилитаконоат.

Предпочтительными для получения затравочного латекса являются следующие мономеры: стирол, акрилонитрил, метилметакрилат, бутилакрилат, 1,3-бутадиен, этиленненасыщенная кислота или их смеси.

Наиболее предпочтительными в качестве затравочных являются латексы сополимеров полистирола, полибутадиена, карбоксилированные сополимерные латексы на основе акрилонитрила, стирола или метилметакрилата, где этиленненасыщенная кислота присутствует в количестве до 10 мас. частей от общей массы мономеров.

Также известно (заявка US5750618), что в качестве затравки могут применяться неорганические пигменты, имеющие размер частиц от 50 до 100 нм, например, такие как диоксид кремния любой природы.

В процессе получения затравочного латекса могут быть использованы анионактивные эмульгаторы, такие как лаурилсульфат натрия, соли сульфоэфиров жирных кислот, алкилбензолсульфонат натрия, а также эмульгаторы неионного типа, такие как оксиэтилированные спирты жирного ряда или оксиэтилированные алкилфенолы. Предпочтительно применять лаурилсульфат натрия и/или алкилбензолсульфонат натрия.

Количество эмульгатора, используемого при синтезе затравочного латекса, составляет от 1 до 20 мас.% на общее количество мономеров, в предпочтительном варианте - от 2 мас.% до 10 мас.%.

Для получения затравочного латекса также можно применять хелатирующий агент - этилендиаминтетраацетат натрия (Трилон Б) или неорганические соли, такие как тринатрийфосфат, пирофосфат натрия.

Получение затравочного латекса обычно проводится в присутствии инициатора и регулятора молекулярной массы, типичных для процесса эмульсионной полимеризации. Как правило, инициатор выбирают из водорастворимых персульфатов, предпочтительно использование персульфата аммония или калия. Количество применяемого инициатора составляет диапазон от 0,1 до 10 мас.%, предпочтительно от 0,5 до 2 мас.% в расчете на общее количество мономеров. Наиболее распространенный и общедоступный регулятор молекулярной массы - меркаптан - может применяться в количестве до 5 мас.%, предпочтительно от 0,2 до 2 мас.%.

На основе латекса по изобретению может быть приготовлена композиция для получения пленочных изделий методом погружного макания. В общем виде композиция включает латекс и вулканизующие агенты. Прочие компоненты вводятся в композицию по желанию, исходя из дальнейшего использования латексного изделия. В частном случае для получения перчаток может быть приготовлена латексная композиция, состоящая из 96-97% латекса в расчете на сухое вещество, 3,0-3,6% вулканизующих агентов, 0,2-0,3% соли сульфоэфиров спирта жирного ряда или другого подходящего эмульгатора и 0,1-0,2 % антиоксиданта в расчете на суммарную массу сухого вещества композиции в 100%.

В качестве вулканизующих агентов для композиции для пленочных изделий могут применяться сера, окись цинка, диэтилдитиокарбамат цинка, двуокись титана. Вулканизующие агенты вводят в состав латексной композиции в виде дисперсий в эмульгаторе. Эмульгатор выбирают из группы любых подхолящих эмульгаторов.

Вводимые в рецептуры получения латексов эмульгаторы выполняют роль стабилизаторов размера диспергированных частиц и препятствуют их агломерации и выпадению из дисперсий в виде осадка.

Обычно готовят 50%-ные дисперсии каждого из вулканизующих агентов, где дозировка диспергирующего агента составляет 1,0-8,0 мас.ч., предпочтительно 2,0-6,0 мас.ч., наиболее предпочтительно 3,0-5,0 мас.ч. на 100 мас.ч. диспергируемого ингредиента, более высокие дозировки эмульгатора приводят к непроизводительным расходам, а более низкие не позволяют обеспечить необходимый уровень агрегативной устойчивости дисперсии. Возможно также приготовление комплексной (суммарной) дисперсии вулканизующих агентов, включающей также и добавку антиоксиданта.

Кроме ускорителей и вулканизующих агентов в состав дисперсий могут вводиться добавки противостарителей (антиоксидантов) на основе фенолов, стерически затрудненных фенолов, производных дифениламинов, фосфорорганических соединений, тиоэфиров и др., основным назначением которых является подавление процессов взаимодействия образовавшихся перекисных радикалов с ненасыщенными связями полимеров. Наиболее распространенными антиоксидантами, использующимися для подавления термоокислительной деструкции, являются 2,2-метилен-бис(4-метил-6-бутилфенол, 4-метил-2,6 дитретбутилфенол, 4,6-бис(октилтиометилфенол)-о-крезол, и др. Как правило, антиоксиданты вводятся в латексы в виде дисперсий в дозировках 0,10-0,50 мас.ч., предпочтительно 0,20-0,45 мас.ч., наиболее предпочтительно 0,25-0,45 мас.ч. на полимер латекса. Приготовление латексной композиции для пленочных изделий проводят следующим образом: в отогнанный и нейтрализованный до рН 8,0-12,0 латекс в произвольной последовательности вводят дисперсии вулканизующих агентов в водном растворе эмульгатора. Самым предпочтительным вариантом является комбинация 0,6 мас.ч. серы, 1,5,0 мас.ч оксида цинка, 1,0 мас.ч. двуокиси титана, 1,0 мас.ч. диэтилдитиокарбамата цинка, 0,2 мас.ч. антиоксиданта.

Латексная композиция для получения пленочных изделий в соответствии с предлагаемым изобретением имеет массовую долю сухого вещества от 5 до 45%, предпочтительно от 8 до 35%, наиболее предпочтительно от 10 до 33%.

рН латексной композиции поддерживается на уровне 8-12, предпочтительно 8,0-10,0, наиболее предпочтительно 8,0-9,5. Необходимый уровень рН композиции достигается введением нейтрализующих агентов 1-10%-ной концентрации, выбранных из гидроксидов натрия, калия, аммиака или их смесей. Полученная латексная композиция подвергается вызреванию в течение 24 часов при температуре 20-25°С с периодическим осторожным перемешиванием с интервалом 3-5 час.

Изделия, получаемые методом погружного макания, могут быть получены прямым погружением формы в латексную композицию или методом ионного отложения. Предпочтительно использование метода ионного отложения, когда соответствующая изделию форма погружается в коагулирующий раствор электролита (а), при этом электролит откладывается на поверхности формы, для чего форма погружается в раствор электролита на 2-5 секунд, после чего сушится при температуре 25°С в течение 3-5 минут. Затем эта форма со слоем электролита (а) погружается в латексную композицию, где происходит отложение полимерного геля на поверхности формы в течение 5 секунд (б), что обеспечивает оптимальную толщину отложенного полимерного геля (0,05-0,06 мм) и массу конечного изделия не более 3,5 граммов. После чего форма со слоем полимерного геля проходит термообработку (в).

Коагулирующий раствор представляет собой водный или спиртовой раствор электролита, возможно также использование смеси водно-спиртового раствора в качестве растворителя. Концентрация электролита в растворе составляет от 5 до 50%, предпочтительно от 10 до 40%. В качестве коагулянтов могут быть использованы галогениды 2-х и 3-х валентных металлов, таких как хлорид бария, хлорид кальция, хлорид магния, хлорид цинка, хлорид алюминия, а также нитраты бария, кальция, цинка; ацетаты бария, кальция, цинка; сульфаты кальция, магния, алюминия. Кальция нитрат и кальция хлорид, а также их смеси являются предпочтительными.

На этапе (в) в процессе термообработки осуществляется процесс испарения влаги и сшивки полимерных цепей в латексной пленке (вулканизация). Термообработка, как правило, осуществляется в 2 этапа: первый этап испарения влаги проводят при температуре от 70 до 150°С в течение 1-20 минут и второй - непосредственно вулканизация - при температуре 100-180°С в течение 5-30 минут.

В процессе термообработки происходит испарение воды из латексной пленки, за счет чего она приобретает плотность, а прочность достигается за счет взаимодействия сополимерных двойных связей сопряженного диена с вулканизующими агентами, а также за счет взаимодействия карбоксильных групп с катионами электролитов, отложенных на форме для макания (вулканизация). Одновременное действие двух последних факторов обеспечивает необходимый уровень прочностных характеристик готовому изделию.

Методы исследования

1) Молекулярная масса полимера

Определение молекулярной массы полимера, выделенного из латекса, проводили по ГОСТ 33418-2015 с использованием 2-х последовательно соединенных колонок AGILENT PLGEL MIXED-C, 7,5 X 300 ММ, 5 мкм. Температура термостата колонок - 40 градусов Цельсия, элюент - 100%-ный тетрагидрофуран (ТГФ). Объем инжекции - 100 мкл, детектирование рефрактометрическое, температура ячейки детектора – 40°С, время анализа - 30 мин. Калибровка колонок по стандартам полистирола в диапазоне 580-482 000.

2) Определение растворимости каучука в метилэтилкетоне (МЭК).

Метод основан на растворении навески предварительно выделенного и высушенного из латекса каучука в метилэтилкетоне при температуре 21 ± 3°С, отделении гель–фракции с помощью фильтра из капроновой ткани К–52 и гравиметрическом определении содержания полимера в золь – фракции.

Подготовка. 0,25г каучука разрезают на кусочки 2×2×2мм. Отклонение от размеров не должно превышать ± 1мм. Чистые бюксы без взвешивания доводят до постоянной массы в сушильном шкафу при температуре 105 ± 3°С. Вынутые из сушильного шкафа бюксы выдерживают в эксикаторе и взвешивают, определяя, вес каждого бюкса с точностью 0,0002г.

Проведение испытаний.

0,25 г подготовленные по п.2, взвешивают с точностью 0,0002г. и помещают в конические колбы, приливают пипеткой 50см3 метилэтилкетона, закрывают пришлифованной пробкой и оставляют на 2 часа для набухания каучука. Затем колбу ставят на перемешивающее устройство ЛАБ–ПУ–02. Перемешивание происходит при 125 – 135 колебаний платформы устройства в минуту.

По истечении 3 часов полученный раствор каучука фильтруют через фильтр из ткани К - 52 в стакан и сразу отбирают 20 см3 отфильтрованного раствора в бюкс, предварительно взвешенный. Упаривание раствора проводят на бане. Бюкс с сухим остатком переносят в сушильный шкаф и сушат до постоянной массы при температуре 105 ± 3ºС. Вынутые из сушильного шкафа бюксы с сухим остатком выдерживают в эксикаторе и взвешивают, определяя, вес каждого бюкса с точностью 0,0002 г.

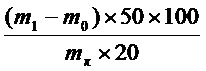

Растворимость каучука (Х) в % вычисляют по формуле:

Х =

m1 – вес бюкса с сухим остатком, г;

m0 – вес бюкса, г;

mк – навеска каучука, взятого на испытание, г.

3) Определение эластичности сырого геля латекса

Пробу латекса в количестве не менее 500 см3 фильтруют через двойной слой марли и заливают в стакан диаметром от 100 до 150 мм для получения образцов ионным отложением. Перед маканием поверхность латекса очищают фильтровальной бумагой от образующейся пленки.

Из фильтров «синяя лента» или «красная лента» штанцевым ножом вырубают лопатки в соответствии с ГОСТ 12580-78. Далее их погружают на всю длину в фиксатор (40%-ный раствор нитрата кальция) на 5 секунд, осторожно вынимают и подсушивают в течение 3 мин. После этого фильтровальной бумагой снимают капли фиксатора с нижнего конца лопаток и поочередно погружают в латекс, следя за тем, чтобы лопатки не касались стенок стакана. Время отложения геля в латексе составляет 3 мин. Лопатки, покрытые латексным сырым гелем, выдерживают в подвешенном состоянии на воздухе в течение 5 мин.

Затем лопатку закрепляют в зажимы разрывной машины и определяют относительное удлинение при разрыве по ГОСТ 12580.

Результаты отдельных определений рассчитывают с точностью до трех значащих цифр. За результат испытания принимают среднее арифметическое из 10 параллельных определений эластичности, в которых допустимое расхождение между двумя наиболее отличающимися определениями не превышает 150% Если расхождения между двумя наиболее отличающимися определениями более 150%, то эти два результата отбрасывают. Количество определений после отбрасывания должно быть не менее 6, в противном случае испытание следует повторить.

Результат испытания округляют с шагом округления 50% и записывают, например, в виде чисел: 200; 250; 300; 350 и т. д.

Допустимое расхождение между двумя результатами в условиях сходимости составляет 100%

4) Массовая доля сухого вещества латекса

Данный параметр определяли высушиванием навески латекса определенной массы до постоянного веса по ГОСТ 25709.

5) Водородный показатель pH

Определение водородного показателя рН осуществляют в соответствии с ГОСТ 11604.

6) Поверхностное натяжение латекса на границе раздела с воздухом

Данный параметр определяли в соответствии с ГОСТ 20216-74.

7) Определение устойчивости латекса к механическим воздействиям на приборе Марона.

С этой целью 75 мл латекса с известным сухим остатком подвергали перемешиванию со скоростью 1500 об/мин в узком зазоре между ротором и статором в течение 5 минут. После окончания динамического воздействия латекс фильтровали через капроновую сетку, отделенный от латекса коагулюм промывался, высушивался до постоянной массы при температуре 105°С. Количество коагулюма, выраженное в процентах по отношению к общей массе полимера в анализируемом образце, рассматривалось как мера устойчивости латекса к механическим воздействиям. Устойчивость латекса к механическим воздействиям определялось как количество коагулюма, образовавшееся после обработки на приборе Марона (Коллоидная химия синтетических латексов: Учебное пособие. /Р.Э. Нейман, О.Г. Киселева, А.К. Егоров, Т.М. Васильева. - Воронеж: Изд-во ВГУ, 1984. - 196 с.).

8) Внешний вид пленки

Внешний вид пленки оценивали визуально по наличию дефектов в виде трещин и т.д.

9) Качество изделий из латекса (перчаток)

Качество изделий оценивали на соответствие требованиям стандарта ASTM D 6319, по ASTM D 412.

10) Стабильность при хранении

Данный параметр определяли по количеству коагулюма в 1 литре латекса после выдерживании его в плотно закрытой емкости в течение шести месяцев при температуре 25 и 50°С. С этой целью по истечении срока испытания латекс фильтровался через капроновую сетку, отделенный от латекса коагулюм промывался, высушивался до постоянной массы при температуре 105°С. Количество коагулюма, выраженное в процентах по отношению к общей массе полимера в анализируемом образце, рассматривалось как мера устойчивости латекса в процессе хранения.

11) Вязкость латекса по Брукфильду

Вязкость латекса измеряли на вискозиметре Брукфильда по ISO 2555:1989.

12)Определение пенообразующей способности латекса

Определение проводили методом, заключающемся в ручном встряхивании цилиндра с латексом и последующем измерении объема пены, образовавшегося в цилиндре. С этой целью 10 мл латекса помещали в мерный цилиндр объемом 25 мл, имеющий диаметр 20 мм, цилиндр закрывали и резко встряхивали 10 раз с постоянным усилием, после чего определяли объем образовавшейся пены.

13) Устойчивость латекса к введению дисперсии вулканизующих агентов в процессе вызревания латексной смеси

Данный параметр определяли по количеству коагулюма в композиции после ее периодического перемешивания в течение 24 часов. Для этого в 1 литр латекса, предварительно разбавленного до сухого остатка 28-32%, при перемешивании вводили вулканизующие агенты в виде 50%-ных дисперсий в количестве 0,6 мас.ч. серы, 1,5 мас.ч. окиси цинка, 1,0 мас.ч. диэтилдитиокарбамата цинка, 1,0 мас.ч. двуокиси титана на 100 мас.ч. полимера. Вызревание композиции проводили в течение 24 часов при температуре 18-22°С при постоянном перемешивании со скоростью 60 об/мин. По истечении времени вызревания композицию фильтровали через капроновую сетку, отделенный коагулюм промывали, высушивали до постоянной массы при температуре 105°С. Количество коагулюма, выраженное в процентах по отношению к общей массе полимера в анализируемом образце, рассматривалось как мера устойчивости латекса к введению дисперсии вулканизующих агентов.

14) Устойчивость латекса к введению 5%-ного раствора гидроксида калия (КОН)

Данный параметр определяли по количеству коагулюма, образовавшегося при добавлении 5%-ного раствора щелочи в латекс. Для этого в 1 литр латекса, предварительно разбавленного до сухого остатка 28-32 %, при перемешивании со скоростью 60 об/мин вводили 100 мл 5%-ного раствора КОН из расчета 5 мл/мин. По истечении времени подачи раствора КОН латекс фильтровали через капроновую сетку, отделенный коагулюм промывали, высушивали до постоянной массы при температуре 105°С. Количество коагулюма, выраженное в процентах по отношению к общей массе полимера в анализируемом образце, рассматривалось как мера устойчивости латекса к введению 5%-ного раствора КОН.

15) Липкость пленки

Данный параметр определяли органолептически при контакте пальца с вулканизованной пленкой. При этом результат оценивали баллами от 0 до 5, где 0 – отсутствие липкости, 5 – высокая липкость.

16) Массовая доля свободного нитрила акриловой кислоты в латексе

Данный параметр определяли хроматографически в соответствии с ТУ 2294-415-05842324-2006 с изм. 1-4.

17) Методика получения изделий методом погружного макания:

17.1. Приготовление смеси коагулянтов для проведения процесса ионного отложения проводили смешением 40 мас. частей нитрата кальция и 60 мас. частей воды.

17.2 Приготовление 50%-ных дисперсий вулканизующих агентов проводили в шаровой мельнице: дисперсию серы готовили в течение 72 часов смешением 100 мас. частей серы, 100 мас.ч. воды и 5 мас.ч. алкилбензолсульфоната натрия. Аналогичным образом готовили дисперсии двуокиси титана, окиси цинка, диэтилдитиокарбамата цинка с той разницей, что время диспергирования составляло 24 часа.

17.3. Приготовление латексной смеси проводили смешением дисперсий вулканизующих агентов таким образом, чтобы содержание серы составляло 0,6 мас.ч. серы, 1,0 мас.ч. двуокиси титана, 1,5 мас.ч. оксида цинка и 1,0 мас.ч. диэтилдитиокарбамата цинка на 100 мас. частей сухого вещества, предварительно разбавленного до 25%-ной концентрации латекса при температуре 18-25°С. Смесь выдерживали при постоянном перемешивании со скоростью 60 об/мин в течение 24 часов.

17.4. Фарфоровую форму для макания предварительно нагревали до 55°С и погружали в раствор 20%-ного раствора коагулянта нитрата кальция на 3 секунды. Затем форму выдерживали на воздухе в течение 5 минут при и погружали в латексную смесь (17.3) на 5 секунд. Затем проводили выдержку образовавшегося полимерного слоя на воздухе в течение 5 минут с последующей сушкой при температуре 80°С в течение 20 минут и вулканизацией в течение 20 минут при 110°С.

18) Определение размера частиц латекса

Данный параметр определяли методом лазерной дифракции на приборе Microtrac по ISO 13320-1.

Сущность предлагаемого технического решения иллюстрируется приведенными ниже примерами конкретного исполнения, которые иллюстрируют, но не ограничивают объем притязаний данного изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только ими и того же эффекта можно добиться, применив эквивалентные формулы.

Примеры осуществления

Пример 1

В 20-ти литровый аппарат, снабженный мешалкой и рубашкой для терморегуляции, подавали водную фазу, содержащую 110 мас.ч. обескислороженной и обессоленной воды, 2,5 мас.ч. эмульгатора (1) - алкилбензолсульфоната натрия (АБС) и 0,4 мас.ч. тринатрийфосфата (ТНФ), 0,007 мас.ч. комплексообразователя трилона Б и 0, 0018 мас.ч. сульфата железа. Аппарат продували азотом, после чего в него подавали общую смесь мономеров, содержащую 65 мас.ч. бутадиена, 30 мас.ч. нитрила акриловой кислоты, 5 мас.ч. метакриловой кислоты, а также предварительно растворенные в нитриле акриловой кислоты регулятор молекулярной массы третичный додецилмеркаптан (ТДМ) в количестве 0,2 мас.ч. и 0,02 мас.ч. инициатора гидроперекиси пинана (ГПП). Кроме того, отдельно готовили эмульсию инициатора для подачи по ходу процесса, состоящую из 0,01 мас.ч. ГПП, 0,5 мас.ч. эмульгатора алкилбензолсульфоната натрия и 5 мас.ч. воды, а также раствор активатора, содержащий 0,018 мас.ч. ронгалита в 5 мас.ч. воды. После 50-ти минутного перемешивания в реакторе водной фазы с мономерной смесью, инициирующей системой и третичным додецилмеркаптаном при температуре 15°С в реактор подавали раствор ронгалита, что считалось началом реакции полимеризации. При конверсии мономеров 25% и 50% в аппарат подавали по ½ приготовленного объема эмульсии инициатора. Процесс полимеризации проходил при температуре 22°С. Через 12 часов после начала реакции конверсия мономеров составляла 70%, массовая доля сухого вещества в латексе – 33,2%. Затем в аппарат подавали стоппер диэтилгидроксиламин в количестве 0,1 мас.ч. на полимер в виде 5%-ного раствора и нейтрализующий агент 10%-ный раствор аммиака до рН=7,5. Затем проводили отгонку непрореагировавших мономеров из латекса с использованием роторно-пленочного испарителя при 60°С и подачей пеногасителя. После этого латекс кондиционировали введением 10%-ного раствора аммиака до достижения рН=8,4.

Свойства полученного латекса приведены в таблицах ниже.

Пример 2

Синтез латекса проводили аналогично примеру 1 с тем отличием, что содержание алкилбензолсульфоната натрия составляло 2,8 мас.ч., соотношение компонентов мономерной фазы составляло 73 мас.ч. бутадиена, 25 мас.ч. нитрила акриловой кислоты, 2 мас.ч. метакриловой кислоты, ТДМ 0,3 мас.ч. и ГПП 0,015 мас.ч, сульфата натрия 0,4 мас.ч. Подачу эмульсии инициатора в 0,2 мас.ч. алкилбензолсульфоната проводили при конверсии 25%.

При этом процесс полимеризации осуществляли при температуре 20°С до достижения конверсии 99,8% в течение 28 часов. Массовая доля сухого вещества в латексе до отгонки остаточных мономеров составляла 46,8 %. Нейтрализация латекса до достижения рН 8,3 проводилась аналогично примеру 1.

Пример 3

Синтез латекса проводили аналогично примеру 1 с тем отличием, что в качестве эмульгатора использовали алкилсульфонат натрия в количестве 2,2 мас.ч., соотношение компонентов мономерной фазы составляло 65 мас.ч. бутадиена, 32 мас.ч. нитрила акриловой кислоты, 3 мас.ч. метакриловой кислоты, ТДМ 0,3 мас.ч. и ГПП 0,015 мас.ч., пирофосфата натрия 0,2 мас.ч. Для приготовления эмульсии инициатора использовали 0,2 мас.ч. эмульгатора алкилбензолсульфоната натрия.

Подачу эмульсии инициатора проводили при конверсии 30% и 60%. При этом процесс полимеризации осуществляли при температуре 24°С до достижения конверсии 99% в течение 30 часов. Массовая доля сухого вещества в латексе до отгонки остаточных мономеров составляла 46,6%. Нейтрализация латекса до достижения рН=8,3 проводилась 3%-ным раствором КОН.

Пример 4

Синтез латекса проводили аналогично примеру 1 с тем отличием, что в качестве эмульгатора использовали лаурилсульфат натрия в количестве 2,2 мас.ч., соотношение компонентов мономерной фазы составляло 67 мас.ч. бутадиена, 30 мас.ч. нитрила акриловой кислоты, 3 мас.ч. метакриловой кислоты, ТДМ 0,4 мас.ч. и ГПП 0,015 мас.ч., пирофосфата калия 0,2 мас.ч. Подачу эмульсии инициатора в 0,2 мас.ч. лаурилсульфата натрия проводили при конверсии 20% и 50%. При этом процесс полимеризации осуществляли при температуре 28°С до достижения конверсии 99 % в течение 29 часов. Массовая доля сухого вещества в латексе до отгонки остаточных мономеров составляла 46,0 %. Нейтрализация латекса до достижения рН 8,5 проводилась 10%-ным раствором аммиака.

Пример 5

Синтез латекса проводили аналогично примеру 1 с тем отличием, что содержание алкилбензолсульфоната натрия в водной фазе составляло 2,3 мас.ч., соотношение компонентов мономерной фазы 50 мас.ч. бутадиена, 45 мас.ч. нитрила акриловой кислоты, 5 мас.ч. метакриловой кислоты, ТДМ-0,75 мас.ч. и ГПП 0,015 мас.ч., 0,15 мас.ч. пирофосфата натрия. При этом регулятор молекулярной массы ТДМ подавали дробно в 3 точки: 0,6 мас.ч. в начало процесса и по 0,075 мас.ч. при конверсии 25% и 75%. Для приготовления эмульсии инициатора использовали 0,4 мас.ч алкилбензолсульфоната натрия. Подачу эмульсии инициатора проводили при конверсии 25% и 60%. При этом процесс полимеризации осуществляли при температуре 42°С до конверсии 99,8% в течение 15 часов. Массовая доля сухого вещества в латексе до отгонки остаточных мономеров составляла 46,9 %, рН латекса после нейтрализации аммиаком составил 8,5.

Пример 6

Синтез латекса проводили аналогично примеру 1 с тем отличием, что содержание АБС в водной фазе составляло 2,5 мас.ч., соотношение компонентов мономерной фазы 60 мас.ч. бутадиена, 33 мас.ч. нитрила акриловой кислоты, 7 мас.ч. метакриловой кислоты и ТДМ 0,18 мас.ч., ГПП 0,015 мас.ч., 0,8 мас.ч. пироофосфата калия. Для приготовления эмульсии инициатора использовали 0,2 мас.ч. алкилбензолсульфоната натрия. Подачу эмульсии инициатора проводили при конверсии 30% и 55%. При этом процесс полимеризации осуществляли при температуре 35°С до конверсии 99,8%, массовая доля сухого вещества в латексе составила 47,0 %, рН после нейтрализации аммиаком 8,0.

Пример 7

Синтез латекса проводили аналогично примеру 1 с тем отличием, что содержание АБС в водной фазе составляло 4,0 мас.ч., соотношение компонентов мономерной фазы 68 мас.ч. бутадиена, 22 мас.ч. нитрила акриловой кислоты, 10 мас.ч. метакриловой кислоты и ТДМ 0,18 масс.ч., ГПП 0,015 мас.ч., 0,6 мас.ч. пирофосфата калия. Для приготовления эмульсии инициатора использовали 0,2 мас.ч. алкилбензолсульфоната натрия. Подачу эмульсии инициатора проводили при конверсии 30% и 55%. При этом процесс полимеризации осуществляли при температуре 29°С до конверсии 99,8 % в течение 28 часов. Массовая доля сухого вещества в латексе до отгонки остаточных мономеров составляла 47,6%, рН после нейтрализации - 8,2.

Рецептуры получения и свойства карбоксилированных бутадиен-нитрильных латексов приведены в таблицах 1 и 4, а массовые доли элементов в латексных пленках и свойства пленок – соответственно в таблицах 5 и 6.

Получение затравочного латекса

В реактор, снабженный мешалкой и терморегулирующей рубашкой, подавали 120 мас. частей воды, 3,5 мас. частей эмульгатора - лаурилсульфата натрия, 0,03 мас. частей буфера - трилона Б., 0,5 масс. частей диспергатора на основе нафталинсульфокислоты (НФ), затем вводят мономеры и регулятор молекулярной массы – 42,5 масс. частей стирола, 0,3 мас. частей третичного додецилмеркаптана (ТДМ), и 2,5 мас. частей метакриловой кислоты. После продувки реактора азотом загружали 55,0 мас. частей бутадиена. Полученную смесь при перемешивании нагревали до 64°С, после чего подавали половину расчетного количества инициатора - персульфата калия (0,03 мас. частей) в виде 4,5% водного раствора. Полимеризацию проводили до 65% конверсии мономеров, затем вводили оставшееся количество инициатора. Процесс проводили до 100% конверсии мономеров. Полученную дисперсию охлаждали до комнатной температуры и использовали для получения целевого латекса.

Рецептуры синтеза и свойства затравочного латекса приведены в таблицах 2 и 3

Примеры получения латекса на затравке (8-11)

Пример 8

Целевой латекс получали в 2-х литровом стальном автоклаве, снабженном мешалкой и терморегулирующей рубашкой. В реактор загружали 5 мас.ч. затравочного латекса (рецепт 1), 90 мас.ч. воды, инициатор – персульфат калия 0,6 мас.ч., тетрапирофосфат натрий 0,2 мас.ч., комплексообразователь - динатриевую соль этилендиаминтетрауксусной кислоты 0,05 мас.ч. В отдельном реакторе, снабженном мешалкой и терморегулирующей рубашкой, готовили смесь мономеров, состоящую из 30 мас.ч. нитрила акриловой кислоты, 4 мас.ч. метакриловой кислоты, 0,4 мас.ч. ТДМ, в которую после продувки реактора азотом вводили 52 мас.ч. бутадиена. Реактор с мономерами после загрузки всех ингредиентов охлаждали до температуры 5°С. Кроме того, в отдельной емкости готовили смесь 30 мас.ч. воды и 2,0 мас.ч. эмульгатора алкилбензолсульфоната натрия. На первой стадии реакции автоклав, содержащий водорастворимые ингредиенты и затравку нагревали до 30°С, после чего в него непрерывно подавали первую мономерную смесь, а также параллельно подавали водный раствор эмульгатора в течение 5 часов. Температура полимеризации составляла 40°С. За 1 час до окончания подачи первой части мономерной смеси, начинали подачу второй части мономерной смеси, состоящей из 13 мас.ч. бутадиена, 1 мас.ч. МАК и 0,4 мас.ч. ТДМ. Мономерную смесь подавали в течение 5 часов при параллельном дозировании смеси раствора эмульгатора. Температуру в полимеризаторе поддерживали на уровне 38-40°С, полимеризацию вели до сухого остатка 47,4 мас.% (конверсия 99,2%). Полученный латекс после введения аммиака до достижения рН=7,5 подвергали отгонке остаточных мономеров на роторно-пленочном испарителе при температуре 55°С и давлении не выше 55 мм рт.ст.

Пример 9

Синтез латекса проводили аналогично синтезу 8 на затравке (рецепт 2) с тем отличием, что первая мономерная смесь содержала 50 мас.ч. бутадиена 0,5 мас.ч. ТДМ, в качестве буфера использовали 0,2 мас.ч. тетрапирофосфата калия а дозировка алкилбензолсульфоната натрия составляла 3,0 мас.ч. Вторая мономерная смесь содержала 15 мас.ч. бутадиена. Конверсия мономеров составила 99,1%, массовая доля сухого вещества 48,0%.

Пример 10

Синтез латекса проводили аналогично примеру 8 на затравке (рецепт 3) с тем отличием, что в качестве инициатора использовали 0,1 мас.ч. гидроперекись пинана и активирующий комплекс, содержащий 0,005 мас.ч. сульфата железа и 0,05 мас.ч. ронгалита в присутствии 0,8 мас.ч. тринатрийфосфата, 2,5 мас.ч. алкилбензолсульфоната натрия. Конверсия мономеров составила 99,5, массовая доля сухого вещества латекса -45,2%.

Пример 11

Синтез латекса проводили аналогично примеру 1 с тем отличием, что алкилбензолсульфоната натрия в водной фазе - 6,2 мас.ч., соотношение компонентов мономерной фазы 60 мас.ч. бутадиена, 33 мас.ч. нитрила акриловой кислоты, 7 мас.ч. метакриловой кислоты и ТДМ 1,2 мас.ч., ГПП 0,02 мас.ч., 0,1 мас.ч. пироофосфата натрия. Для приготовления эмульсии инициатора использовали 0,2 мас.ч. алкилбензолсульфоната натрия и 5 мас.ч. воды. Подачу эмульсии инициатора проводили при конверсии 30% и 55%. При этом процесс полимеризации осуществляли при температуре 20°С до конверсии 75%, массовая доля сухого вещества в латексе составила 36, 2%, рН после нейтрализации аммиаком - 8,0.

Пример 12

Синтез латекса проводили аналогично примеру 1 с тем отличием, что содержание АБС в водной фазе составило 1,8 мас.ч., соотношение компонентов мономерной фазы 60 мас.ч. бутадиена, 33 мас.ч. нитрила акриловой кислоты, 7 мас.ч. метакриловой кислоты ТДМ отсутствовал, ГПП - 0,025 мас.ч., 0,8 мас.ч. пироофосфата натрия. Для приготовления эмульсии инициатора использовали 0,2 мас.ч. алкилбензолсульфоната натрия и 5 мас.ч. воды. Подачу эмульсии инициатора проводили в три точки при конверсии 30%, 55% и 90%. При этом процесс полимеризации осуществляли при температуре 40°С до конверсии 100%, массовая доля сухого вещества в латексе составила 47,8 %, значение рН после нейтрализации аммиаком составляло 8,0.

Пример 13

Образец латекса получали смешением в соотношении 1:1 в расчете на сухое вещество двух образцов, полученных по примеру 11 и примеру 12. Массовая доля сухого вещества составила 41,3%.

Рецептуры получения и свойства полученных карбоксилированных бутадиен- нитрильных латексов приведены в таблицах 1 и 4, а массовые доли элементов в латексных пленках и свойства пленок – соответственно в таблицах 5 и 6.

Таблица 1.

Рецептуры синтеза латекса

*порция МАК и бутадиена, подаваемая через 4 часа после начала дозирования основной смеси мономеров

**порция ТДМ, подаваемая через 4 часа совместно со второй порцией бутадиена и МАК

Здесь и далее примеры 11, 12 и 13 являются сравнительными.

Таблица 2. Рецептуры синтеза затравочного латекса

Список сокращений, приведенных в таблице 1:

НАК – нитрил акриловой кислоты

ММА – метилметакрилат

Таблица 3. Физико-химические свойства затравочных латексов

Таблица 4. Коллоидно-химические свойства латексов

Как видно из представленных данных, образцы латекса по примерам 11-13 (примеры сравнения) имели более низкую устойчивость к введению вулканизующих агентов и введению 5%-ного раствора КОН. Кроме того, для этих образцов при фильтровании дисперсии непосредственно после синтеза отмечено наличие коагулюма в латексе.

Таблица 5. Свойства полимера, выделенного из латекса

Таблица 6. Физико-механические показатели вулканизованных латексных пленок, полученных методом ионного отложения

«+» бездефектная, неокрашенная, прозрачная пленка

«-» наличие в пленке дефектов в виде трещин, перфораций, отсутствие глянца, наплывы (разная толщина)

Как видно из данных, представленных в таблицах 5 и 6, для образцов латексов по изобретению, характеризующихся значениями индекса растворимости А в диапазоне от 0,5 до 22 мас.%*нм*моль*г-1и полидисперсности латексного полимера Mw/Mn от 2 до 5, характерен высокий уровень прочностных показателей вулканизованных латексных пленок.

При этом для образцов латекса по изобретению значения эластичности сырого геля находятся в оптимальном диапазоне – от 1000% до 1600%. Специалистам известно, что между эластичностью сырого геля и относительным удлинением вулканизованной пленки существует прямая зависимость. При значениях эластичности сырого геля более 1600%, относительное удлинение также очень высокое, изделия на основе такого латекса получаются слишком мягкими, липкими, тягучими.

Внешний вид сырого геля для латексов по изобретению отличается однородностью; на образцах для испытаний (лопатках) не отмечено каких-либо дефектов (штрихи, трещины, дыры и прочее). Указанные значения эластичности сырого геля латекса по изобретению свидетельствуют о высоком качестве латексных пленок, формирующихся в процессе погружного макания.

Кроме того, отмечено, что напряжение при 300%-ном удлинении для образцов вулканизованных пленок, полученных из латексов по изобретению, имеет более низкие значения, чем для пленок по примерам сравнения 11-13, что, в свою очередь, обеспечивает большую комфортность и тактильную чувствительность при эксплуатации перчатки. Кроме того, представленные данные показывают, что предлагаемое техническое решение позволяет получить пленки без внешних дефектов и повышенной липкости.

Реферат

Настоящее изобретение относится к латексу, применяемому для изготовления изделий методом погружного макания, в частности для получения латексных перчаток промышленного и медицинского назначения, а также к композиции для погружного макания на основе бутадиен-нитрильного латекса, маканому изделию и перчатке, приготовленным на основе композиции латекса. Указанный латекс включает структурные звенья, образованные из по меньшей мере одного мономера, который является сопряженным диеном, по меньшей мере одного этиленненасыщенного мономера, содержащего нитрильную группу, и по меньшей мере одного мономера, который является ненасыщенной карбоновой кислотой. Значение индекса растворимости (А) латекса, рассчитанное по формуле А=100*p*S/(Mn+Mw), составляет от 0,5 до 22 мас.%*нм*моль*г-1, где p – растворимость полимера в метилэтилкетоне (мас.%), S – размер частиц латекса (нм), Mn – среднечисловая молекулярная масса растворимой в тетрагидрофуране части бутадиен-нитрильного латекса (г/моль), Mw – средневесовая молекулярная масса растворимой в тетрагидрофуране части бутадиен-нитрильного латекса (г/моль). Значение полидисперсности латексного полимера Mw/Mn составляет от 2,0 до 5,0. Полученный латекс имеет эластичность сырого геля не менее 1000%, достаточную для обеспечения необходимых физико-механических свойств вулканизованной пленки, при этом латекс имеет высокую устойчивость к механическим воздействиям, ограниченную устойчивость к действию электролитов, а также необходимую динамическую вязкость. 5 н. и 8 з.п. ф-лы, 6 табл., 13 пр.

Комментарии