Низковинильные стирол-бутадиеновые полимеры и способы их получения - RU2562458C2

Код документа: RU2562458C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Низковинильный SSBR (стирол бутадиеновый раствор) трудно производить при помощи непрерывной полимеризации из-за кинетики сополимеризации. В непрерывной полимеризации требуется быстрая кинетика, чтобы получить приемлемую производительность и высокую конверсию (низкую концентрацию остаточного мономера). Низковинильный SSBR требуется, чтобы сделать продукт с высоким уровнем сопротивления скольжению и высокой стойкостью к истиранию. Невозможно произвести Низковинильный SSBR без особых полярных агентов, так называемых рандомизаторов, таких как ТМЭДА (N,N,N',N'-тетраметилэтилен диамин). Тем не менее использование ТМЭДА в непрерывном способе полимеризации приводит к получению SSBR продукта, который включает очень высокое содержание стиролового блока. Такие полимеры не подходят для производства шин, потому что эти полимеры имеют сниженное сопротивление качению.

Дитетрагидрофурилпропан (ДТГФП) был использован в качестве рандомизатора для полимеризации SSBR. Однако при использовании ДТГФП в способах группового изготовления низковинильного SSBR мономерная конверсия должна быть ниже 95%, чтобы получить SSBR с низким содержанием стиролового блока (см., например, ЕР0215256). Если окончательная конверсия является низкой, в конечном растворе полимера остается большое количество непрореагировавших мономеров и требуется способ дополнительной очистки растворителя. Существует необходимость в способе непрерывной полимеризации для производства низковинильного SSBR со стироловыми блоками (например, содержание стиролового блока ниже 8 массовых процентов) и который достигает высокой конверсии мономера с минимальными уровнями остаточных мономеров.

Публикация США №2009/0111933 раскрывает маслонаполненную полимерную композицию, содержащую 100 частей по массе полимера на основе бутадиена, обладающую следующим: а) значение среднечисловой молекулярной массы (Mn) от 500000 до 700000, б) молекулярно-массовое распределение (Mw/Mn) от 1,8 до 2,5, в) мономодальное распределение компонентов полимера с молекулярной массой 100000 или более, и г) виниловое содержание единицы бутадиена от 20 до 80 молярных процентов. Композиция также содержит полимерный компонент, содержащий функциональные группы, который может адсорбироваться на диоксиде кремния, и масло для наполнения. Полимеры, описанные в этом патенте, имеют однако высокое содержание винила, что в результате дает конечный продукт с низкой абразивной стойкостью. Использование агента функционализации заявлено в целях оптимизации свойств полимера.

Европейская патентная заявка № ЕР0215256А1 описывает способ получения рандомизированных сополимеров сопряженных диенов и виниловых ароматических углеводородов, с помощью олигомерных оксоланилалканов, в количествах, которые эффективно содействуют рандомизации сополимеров, полученных таким образом. Как описано выше, в этом патенте низковинильный SSBR получается только в сочетании с низкой конверсией. Низкая конверсия требует способ дополнительной очистки растворителя для удаления непрореагировавших мономеров.

Публикация США №2007/0219316 описывает способ непрерывной полимеризации, который осуществляется при наличии, по меньшей мере, комплекта из двух реакторов, для приготовления сополимеров статистических виниларен/сопряженных диенов. Содержание виниларена находится в диапазоне от 15 до 50 процентов по массе. Полимеризация представляет собой сополимеризацию виниларен/сопряженных диеновых мономеров, в изотермических условиях, в углеводородном растворителе, при температуре в диапазоне от 30°С до 120°С, в присутствии, по меньшей мере, одного инициатора и 2-метокси этилового тетрагидрофуранового (ТГФА-этил) модификатора.

Патент США 4672097 описывает способ получения рандомизированных сополимеров сопряженных диенов и виниловых ароматических углеводородов, которые имеют низкое винильное содержание, с помощью использования системы анионного инициатора, содержащего щелочной металл тригидрокарбил магнезиат, необязательно вместе с литийорганическим соединением. Однако такая инициирующая система не очень хорошо растворяется в углеводородных растворителях и, следовательно, не подходит для непрерывной полимеризации. В частности, в целях получения низковинильного уровня в сочетании с хорошей рандомизацией и высокой конверсией, необходимо использовать высокую температуру, которая вызывает металлирование и/или дезактивацию концов живой цепи.

Дополнительная полимеризация и каучуки раскрыты в следующих работах: патенты США 3554997, 4429091, 5679751 и 6372863 и Европейская патентная заявка №0019100А1.

Как уже обсуждалось, остается необходимость в способе непрерывной полимеризации для производства низковинильных SSBR с низким содержанием стироловых блоков. Существует дополнительная потребность в таких видах полимеризации, которые достигают высоких значений конверсии мономера с минимальными уровнями (например, ниже 1000 частей на миллион) остаточных мономеров. Эти потребности были удовлетворены следующим изобретением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к способу непрерывной полимеризации полимера, содержащего мономерные звенья, полученные из стирола и 1,3-бутадиена, указанный способ включает:

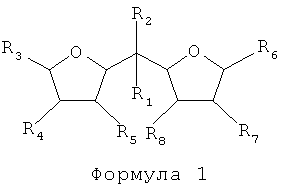

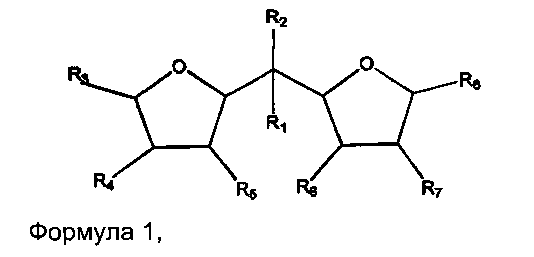

полимеризацию мономеров в присутствии инициатора, и, по меньшей мере, одного полярного агента, выбранного из Формулы 1;

где R1 и R2 являются каждый независимо алкилом и предпочтительно С1-С4 алкилом; R3, R4, R5, R6, R7 и R8 каждый независимо является выбранным из водорода или алкила, и предпочтительно водорода или С1-С4 алкила;

и где 1,2-диен добавляется к полимеризации, и молярное соотношение 1,2-диена к активному инициатору (активному для полимеризации) составляет от 0,1 до 1,0, предпочтительно от 0,1 до 0,9, а более предпочтительно от 0,1 до 0,85; и

где молярное соотношение полярного агента к активному инициатору составляет от 0,05 до 0,6, предпочтительно от 0,1 до 0,5, более предпочтительно от 0,15 до 0,3.

Изобретение также относится к композиции, содержащей полимер, включающий мономерные звенья, полученные из стирола и 1,3-бутадиена, и где полимер имеет, по меньшей мере, следующие характеристики:

A) содержание винила от 12 до 40 массовых процентов, из расчета на массу полимеризованного бутадиена в полимере,

Б) содержание стиролового блока менее чем 8 массовых процентов, из расчета на массу стирола в полимере,

B) содержание стирола от 10 до 50 массовых процентов, из расчета на массу полимера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 демонстрирует тенденции содержания винила в зависимости от молярного соотношения 1,2-бутадиена / активного инициатора продуктов, полученных с использованием двух реакторов и с временем пребывания в каждом реакторе полимеризации 36 минут и 72 минуты.

Фигура 2 демонстрирует тенденции конверсии в зависимости от молярного соотношения 1,2-бутадиена / активного инициатора с использованием двух реакторов и с временем пребывания в каждом реакторе полимеризации 36 минут и 72 минуты.

ПОДРОБНОЕ ОПИСАНИЕ

Как уже говорилось выше, изобретение обеспечивает способ непрерывной анионной полимеризации полимера, включающего мономерные звенья, полученные из стирола и 1,3 бутадиена, указанный способ включает:

полимеризацию мономеров в присутствии инициатора, и, по меньшей мере, одного полярного агента, выбранного из Формулы 1;

где R1 и R2 являются каждый независимо алкильной группой. В некоторых вариантах воплощения, R1 и R2 являются каждый независимо С1-С4 алкильной группой. В некоторых вариантах воплощения, R1 и R2 каждый является метилом.

В некоторых вариантах воплощения, R3, R4, R5, R6, R7 и R8 каждый независимо являются выбранными из водорода или алкила, и предпочтительно водорода или С1-С4 алкила. В некоторых вариантах воплощения, R3, R4, R5, R6, R7 и R8 каждый независимо являются выбранными из группы, состоящей из водорода и C1-C4 алкильной группы. В некоторых вариантах воплощения, R3, R4, R5, R6, R7 и R8 каждый независимо являются выбранными из группы, состоящей из водорода и метила. В некоторых вариантах воплощения, R3, R4, R5, R6, R7 и R8 каждый являются водородом.

1,2-диен добавляется к полимеризации, и молярное соотношение 1,2-диена к активному инициатору (активному для полимеризации) составляет от 0,1 до 1,0, предпочтительно от 0,1 до 0,9, а более предпочтительно от 0,1 до 0,85.

Молярное соотношение полярного агента к активному инициатору составляет от 0,05 до 0,6, предпочтительно от 0,1 до 0,5, более предпочтительно от 0,15 до 0,3.

В одном варианте воплощения, 1,2-диен представлен H2C=C=CHR, где R выбран из водорода или алкила, и предпочтительно водорода или С1-С5 алкила.

В одном варианте воплощения, 1,2-диен представлен H2C=C=CHR, где R выбран из алкила, и предпочтительно С1-С5 алкила.

В одном варианте воплощения, 1,2-диен является 1,2-бутадиеном.

В одном варианте воплощения, инициатор может включать в себя те, которые подходят для анионной полимеризации. В некоторых вариантах воплощения, инициатор для использования в соответствии с настоящими учениями является литийорганическим (например, алкилом лития). Характерные агенты алкилов лития для использования в соответствии с настоящими учениями включают, но не ограничиваясь этим, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, н-пентиллитий и им подобные, а также их комбинации. В некоторых вариантах воплощения, инициатор содержит н-бутиллитий.

В одном варианте воплощения, полярный агент представляет собой дитетрагидрофурилпропан ("ДТГФП"), как продемонстрировано ниже.

В одном варианте воплощения, полная конверсия мономеров составляет более чем 97,5 массовых процентов, предпочтительно более чем 98 массовых процентов, и, более предпочтительно, более чем 99 массовых процентов, в расчете на общее количество поданного мономера.

В одном варианте воплощения, остаточный стирол или стирол, оставшийся после завершения конверсии, составляет менее чем приблизительно 2400 частей на миллион, предпочтительно менее чем приблизительно 2100 частей на миллион, или предпочтительно менее чем приблизительно 2000 частей на миллион, или, более предпочтительно, менее чем приблизительно 1800 частей на миллион.

В одном варианте воплощения, полимеризацию проводят при температуре в диапазоне от 30°С до 120°С, предпочтительно от 40°С до 110°С, и более предпочтительно от 75°C до 95°С.

В одном варианте воплощения, общее содержание мономера в поданном материале составляет от 5 до 35 массовых процентов, предпочтительно от 10 до 30 массовых процентов, более предпочтительно от 12 до 28 массовых процентов, в расчете на общее количество мономера и растворителя, которые подаются в реактор.

В одном варианте воплощения, весовое соотношение стирол: бутадиен в подаче составляет от 10:90 до 50:50, предпочтительно от 20:80 до 43:57.

В одном варианте воплощения, полимер имеет содержание винила от 12 до 40 массовых процентов, предпочтительно от 15 до 36 массовых процентов, более предпочтительно от 20 до 30 массовых процентов, из расчета на массу полимеризованного бутадиена в полимере.

В одном варианте воплощения, содержание винила в полимере составляет от 20 до 34 массовых процентов, из расчета на массу полимеризованного бутадиена в полимере.

В одном варианте воплощения, полимер имеет содержание стиролового блока менее чем 8 массовых процентов, предпочтительно менее чем или равное 7 массовым процентам, более предпочтительно менее чем или равное 6 массовым процентам, из расчета на массу полимеризованного стирола в полимере.

В одном варианте воплощения, указанный полимер имеет содержание стирола от 10 до 50 массовых процентов, предпочтительно от 15 до 45 массовых процентов, более предпочтительно от 20 до 43 массовых процентов, из расчета на массу полимера.

В одном варианте воплощения, полимер имеет вязкость по Муни (ML 1+4 при 100°С) от 30 до 90.

В одном варианте воплощения, полимер имеет вязкость по Муни (ML 1+4 при 100°С) от 20 до 150, предпочтительно от 40 до 120.

В одном варианте воплощения, полимер имеет молекулярно-массовое распределение (ММР) от 1,5 до 3, предпочтительно от 1,7 до 2,2.

В одном варианте воплощения, полимер имеет среднечисловую молекулярную массу (Mn) больше чем или равную, 75000 г/моль, предпочтительно более чем, или равную 77000 г/моль.

В одном варианте воплощения, полимер имеет среднечисловую молекулярную массу (Mn) от 70000 до 500000 г/моль, предпочтительно от 70000 до 300000 г/моль.

В одном варианте воплощения, полимер имеет средневесовую молекулярную массу (Mw) больше чем или равную, 105000 г/моль, предпочтительно более чем или равную, 130000 г/моль.

В одном варианте воплощения, полимер имеет средневесовую молекулярную массу (Mw) от 105000 до 1500000 г/моль, предпочтительно от 130000 до 900000 г/моль.

В одном варианте воплощения, полимеризационный растворитель выбирают из циклогексана, гексана, гептанов, смеси циклогексана с одним или несколькими алканами, или смеси одного или больше из циклогексана, гексана и гептанов с бутаном.

В другом варианте воплощения, растворитель может включать, но не ограничиваясь этим, углеводороды с прямой и разветвленной цепью, такие как пропан, бутан, изобутан, пентан, гексан, гептан, октан, циклические и алициклические углеводороды, такие как циклогексан, циклогептан, метилциклогексан, и метилциклогептан.

Способ по изобретению может включать комбинацию из двух или более вариантов воплощения, как описано здесь.

Изобретение также относится к полимеру, образованному в способе по изобретению.

Изобретение также относится к композиции, содержащей полимер по изобретению.

Изобретение также относится к предмету, содержащему, по меньшей мере, один компонент, образованный из композиции по изобретению. В еще одном варианте воплощения, предмет представляет собой шину. В другом варианте воплощения, предмет является компонентом обуви.

Изобретение также относится к композиции, содержащей полимер, включающий мономерные звенья, полученные из стирола и 1,3-бутадиена, и где полимер имеет, по меньшей мере, следующие характеристики:

A) содержание винила от 12 до 40 массовых процентов, предпочтительно от 15 до 36 массовых процентов, более предпочтительно от 20 до 30 массовых процентов, из расчета на массу полимеризованного бутадиена в полимере,

Б) содержание стиролового блока менее чем 8 массовых процентов, предпочтительно менее чем или равное 7 массовым процентам, более предпочтительно менее чем или равное 6 массовым процентам, из расчета на массу полимеризованного стирола в полимере,

B) содержание стирола от 10 до 50 массовых процентов, предпочтительно от 15 до 45 массовых процентов, более предпочтительно от 20 до 43 массовых процентов, из расчета на массу полимера.

В одном варианте воплощения, полимер имеет вязкость по Муни (ML 1+4 при 100°С) от 30 до 90.

В одном варианте воплощения, полимер имеет вязкость по Муни (ML 1+4 при 100°С) от 20 до 150, предпочтительно от 40 до 120.

В одном варианте воплощения, полимер имеет молекулярно-массовое распределение (ММР) от 1,5 до 3, предпочтительно от 1,7 до 2,2.

В одном варианте воплощения, полимер имеет среднечисловую молекулярную массу (Mn) больше чем, или равную 75000 г/моль, предпочтительно более чем или равную 77000 г/моль.

В одном варианте воплощения, полимер имеет среднечисловую молекулярную массу (Mn) от 70000 до 500000 г/моль, предпочтительно от 70000 до 300000 г/моль.

В одном варианте воплощения, полимер имеет средневесовую молекулярную массу (Mw) больше чем или равную 105000 г/моль, предпочтительно более чем или равную 130000 г/моль.

В одном варианте воплощения, полимер имеет средневесовую молекулярную массу (Mw) от 105000 до 1500000 г/моль, предпочтительно от 130000 до 900000 г/моль.

В одном варианте воплощения, полимер модифицирован модифицирующим агентом (или модификатором), выбранным из группы, состоящей из аминов, амидов, тиогликолей, алкоксидов кремния и силан-сульфидных модификаторов.

В одном варианте воплощения, полимер имеет температуру стеклования (Tg) от 0°С до -45°С, предпочтительно от -5°С до -45°С.

В одном варианте воплощения, композиция по изобретению не содержит масла.

Композиция по изобретению может содержать комбинацию из двух или более вариантов воплощения, как описано здесь.

Полимер по изобретению может содержать комбинацию из двух или более вариантов воплощения, как описано здесь.

Изобретение также относится к предмету, содержащему, по меньшей мере, один компонент, образованный из композиции по изобретению. В еще одном варианте воплощения, предмет представляет собой шину. В другом варианте воплощения, предмет является компонентом обуви.

Предмет по изобретению может содержать комбинацию из двух или более вариантов воплощения, как описано здесь.

Было обнаружено, что способ непрерывной полимеризации производит низковинильный SSBR, с низким содержанием стиролового блока, при высоких конверсиях. Такие SSBR особенно необходимы для использования в шинах, особенно в протекторах шин.

Обычно очень низкие, остаточные уровни (5-20 частей на миллион) 1,2-бутадиена присутствуют в 1,3-бутадиене. Такие низкие уровни являются незначительными по отношению к исходному количеству 1,2-диена, которое используется в способах полимеризации по изобретению, описанных здесь. Было обнаружено, что при использовании 1,2-бутадиена в сочетании с дитетрагидрофурилпропаном (ДТГФП), в способе непрерывной полимеризации, как описано выше, производятся SSBR с низкими количествами винила и низкими количествами стиролового блока. Кроме того, также достигаются очень высокие конверсии мономера (больше чем 98 мас%). Высокая конверсия мономера является экономически эффективной, а также исключает необходимость удаления и восстановления остаточных мономеров.

Кроме того, конечный полимер по-прежнему является живым и может быть модифицирован на конце цепи, например, при помощи реакций модификации и/или связывания. Подходящий модификатор конца цепи и/или связывающее вещество должно быть выбрано в соответствии с целевым применением и наполнителем. Модификаторы включают, но не ограничиваются перечисленным, сульфенил галогениды (см. ЕР1016674, включенный в настоящий документ посредством ссылки), бензофенон, изоцианат, гидроксильные меркаптаны (см. ЕР0464478, включенный в настоящий документ посредством ссылки), и акриламидные соединения (см. ЕР0334042, включенный в настоящий документ посредством ссылки). Другие модификаторы включают аминные, амидные, имидные и нитриловые модификаторы (см., например, ЕР548799, ЕР510410, ЕР451604, ЕР180141, US4412041, каждый из которых включен в настоящий документ посредством ссылки). С другой стороны, специальные силаны, включая эпоксид-содержащие силаны, но не ограничиваясь ими, используются для модифицирования конца полимерной цепи для использования в кремниевых наполнителях (см., например, ЕР-А-299074, ЕР-А-102045, ЕР0447066, ЕР0692493, каждый из которых включен в настоящий документ в качестве ссылки). Дополнительные модификаторы, или патентные ссылки, имеющие к ним отношение, раскрыты в WO 2009/134665, включенной в настоящий документ в качестве ссылки. Подходящие модификаторы включают метоксисиланы и хлориды олова.

Другие подходящие модификаторы конца цепи и/или связывающие вещества включают галогенид олова, галогенид кремния, алкоксид олова, алкоксид кремния, или смесь из вышеуказанных соединений.

Общеизвестные галогенидные связывающие вещества включают тетрахлорид олова, тетрабромид олова, тетрафторид олова, тетрайодид олова, тетрахлорид кремния, тетрабромид кремния, тетрафторид кремния, тетрайодид кремния, также могут быть использованы тригалогениды олова и кремния или дигалогениды олова и кремния. Полимеры в сочетании с тетрагалогенидами олова или кремния имеют максимум четыре ветви (или четыре связанных полимерных цепи), в сочетании с тригалогенидами олова и кремния имеют максимум три ветви и в сочетании с дигалогенидами олова и кремния имеют максимум две ветви. Алкоксисиланы, гексагалодисиланы или гексагалодисилоксаны также могут быть использованы в качестве связывающих веществ. Пригодные связывающие вещества галогенидов олова и кремния включают: SnCl4, (R1)3SnCl, (R1)2SnCl2, R1SnCl3, SiCl4, (R1)3SiCl, (R1)2SiCl2, R1SiCl3, Cl3Si-SiCl3, Cl3Si-O-SiCl3, Cl3Sn-SnCl3, Cl3Sn--O-SnCl3. Примеры связывающих веществ алкоксидов олова и кремния включают: Sn(OMe)4, Si(OMe)4, Sn(OEt)4 или Si(OEt)4.

Такие агенты могут быть непрерывно добавляемыми в способе полимеризации, в случаях, когда желательно асимметричное связывание. Это непрерывное добавление обычно совершают в реакционной зоне, изолированной от зоны, где происходит основная часть полимеризации. Связывающее вещество может быть добавлено в углеводородном растворе, например циклогексане, к полимеризационной смеси с подходящим перемешиванием для распределения и реакции. Связывающее вещество, как правило, добавляется только после того, как уже была достигнута высокая степень конверсии. Например, связывающее вещество обычно добавляют только после того, как было реализовано больше чем приблизительно 85 процентов конверсии мономера. Как правило, предпочтительным для конверсии мономера является достижение, по меньшей мере, приблизительно 90 процентов до добавления связывающего вещества. В одном варианте воплощения, связывание и/или модификация конца цепи могут быть выполнены путем добавления модифицирующего агента в последний реактор полимеризации, после того, как в предыдущем реакторе была достигнута конверсия, по меньшей мере, 97%. Например, Пример 9 описывает эксперимент полимеризации, в котором полимеризация осуществляется в первом реакторе, и тетраметоксисилан (ТМС, связывающее вещество) добавляется во второй (и последний) реактор.

Добавки

Изобретение относится к композиции, содержащей полимер по изобретению, как описано здесь, и, по меньшей мере, одну добавку. В одном варианте воплощения, полимер комбинирован и/или взаимодействует с одним или более наполнителями, вулканизационным агентом, и, возможно, дополнительными добавками, включая, но не ограничиваясь этим, катализаторы, связывающие вещества, и немодифицированные, не поперечносшитые эластомерные полимеры (то есть обычные не поперечносшитые эластомерные полимеры, которые не взаимодействуют с модификатором, но которые были изготовлены и терминированы, как это принято в данной области техники).

В одном варианте воплощения, полимерная композиция содержит один или больше наполнителей, которые служат в качестве агентов упрочнения. Примеры подходящих наполнителей включают технический углерод, кремний, двухфазный наполнитель углерод - диоксид кремния, глину, карбонат кальция, карбонат магния. В одном варианте воплощения, используется сочетание технического углерода и кремния, двухфазные наполнители углерод-диоксид кремния или комбинация двухфазного наполнителя углерод-диоксид кремния и технического углерода и/или диоксида кремния. Технический углерод, как правило, изготавливается с помощью способа сжигания в печи и имеет удельную площадь поверхности адсорбции азота от 50 до 200 м2/г, и абсорбцию ДБФ масла от 80 до 200 мл на 100 грамм; например, класс технического углерода FEF, HAF, ISAF, или SAF. В одном варианте воплощения, используется технический углерод "типа высокой агломерации". В одном варианте воплощения, технический углерод или диоксид кремния добавляют в количестве от 2 до 100 частей по массе, и предпочтительно от 5 до 100 частей по массе, более предпочтительно от 10 до 100 частей по массе, и даже более предпочтительно от 10 до 95 частей по массе, на 100 частей по массе от общей массы эластомерного полимера. Полимерная композиция также может содержать масло.

ОПРЕДЕЛЕНИЯ

Термин "композиция", как используется здесь, включает в себя смесь материалов, которые содержит композиция, а также продукты реакции и продукты расщепления, образованные из материалов композиции.

Термин "полимер", как используется здесь, относится к полимерному соединению, полученному путем полимеризации мономеров, такого же или другого типа. Общее обозначение полимера, таким образом, охватывает термин "гомополимер", который обычно используется для обозначения полимеров, полученных только из одного типа мономера, и термин "интерполимер", который будет определен дальше.

Термин "интерполимер", как используется здесь, относится к полимерам, полученным путем полимеризации, по меньшей мере, двух различных типов мономеров. Общее обозначение "интерполимер", таким образом, включает термин "сополимеры", который обычно используется для обозначения полимеров, полученных из двух различных типов мономеров, и полимеров, полученных из более чем двух различных типов мономеров.

Термин "содержание винила", как используется здесь, относится к массовому (или весовому) проценту бутадиена, который встроен в 1,2 позицию в полимерной цепи, из расчета на часть бутадиена (общее количество полимеризованного бутадиена) в полимере.

Термин "содержание стирола", как используется здесь, относится к массовому (или весовому) проценту стирола в полимере, из расчета на массу полимера.

Термины "доля стиролового блока" или "содержание стиролового блока", или подобные термины, используемые здесь, относятся к массовой доле стирола, из расчета от общего количества полимеризованного стирола в полимере, который включен как последовательности стирола, длиннее, чем шесть единиц стирола.

Термин "непрерывная полимеризация", как используется здесь, относится к способу полимеризации, в котором растворитель, мономер(ы) и все компоненты, необходимые для выполнения реакции полимеризации, подают непрерывным образом в реактор в заданных объемных соотношениях. Обычно используются два или более реакторов полимеризации, соединенных последовательно, однако реагенты могут подаваться только в один реактор.

Термин "активный инициатор" (I∗), как используется здесь, относится к количеству инициатора, который принимает участие в реакции полимеризации, и не дезактивируется примесями, содержащимися в реакционной среде.

Например, активный бутиллитий ([моль/мин]) рассчитывается на основе абсолютной среднечисловой молекулярной массы (Mn) конечного полимера, конверсии, и общего количества заряженных мономеров

С=Полная конверсия мономера (%, выражается в виде десятичной дроби), и Mn=Среднечисловая молекулярная масса.

Фраза "общее количество подачи мономера", как используется здесь, относится к общему количеству стирола и бутадиена, в г/мин, которое подают в реактор непрерывной полимеризации и обычно подают в первый реактор непрерывной полимеризации.

Фраза "полная конверсия мономера", как используется здесь, относится к окончательной конверсии мономера (например, окончательной суммарной конверсии стирола и бутадиена), определенной для последнего реактора полимеризации.

Термины "включающий", "содержащий", "имеющий", и их производные не предназначены для исключения наличия каких-либо дополнительных компонентов, этапов или процедур, независимо от того, раскрываются ли они специально. Во избежание всяких сомнений, все композиции, заявленные через использование термина "включающий" могут содержать любую дополнительную добавку, адъювант или соединение, будь то полимерное или иное, если не указано обратное. В противоположность этому, термин "состоящий в основном из" исключает из области любого последующего цитирования любой другой компонент, этап или процедуру, за исключением тех, которые не являются необходимыми для операбельности. Термин "состоящий из" исключает любой компонент, этап или процедуру, которые специфично не отражены и не перечислены.

СПОСОБЫ ТЕСТИРОВАНИЯ

Эксклюзионная хроматография (SEC)

Молекулярную массу и молекулярно-массовое распределение определяли при помощи эксклюзионной хроматографии (SEC), на основе полистирольных стандартов. Каждый образец полимера (9-11 мг) растворяют в 10 мл тетрагидрофурана с образованием раствора. Раствор фильтруют через фильтр 0,45 мкм. 100 мкл образца подается в колонки SEC (система Hewlett Packard System 1100 с 3 PLgel 10 мкм MIXED-B колонками). Для анализа молекулярной массы был использован детектор коэффициента преломления (КП). Молекулярная масса (полимерного образца) рассчитывается как полистирол, на основе калибровки с EasiCal PS1 (Easy А и В) полистирольных стандартов (Polystyrene Standards) от Polymer Laboratories. Молекулярная масса SSBR рассчитывается делением молекулярной массы полистирола (PS) на коэффициент 1,45 (MnPS/1,45=MnSSBR).

Анализ измерения конверсии мономера посредством ГХ (газовой хроматографии)

Конверсию мономера определяют путем измерения остаточной концентрации мономера в растворе полимера в конце полимеризации посредством газовой хроматографии. Приблизительно "0,5 г раствора полимера" собирают во флаконе емкостью 20 мл и разбавляют с помощью циклогексана в соотношении 1:10. Приблизительно "30 мг разведенного образца" отвешивают при помощи шприца, в запечатанный флакон со свободным пространством над продуктом. Образец нагревают до 140°С в течение 10 минут. Свободное пространство анализируют посредством ГХ с использованием следующих условий, приведенных в Таблице 1.

Приготавливают различные стандартные растворы, каждый с известной концентрацией компонентов, представляющих интерес (бутадиен и стирол). Калибровочную кривую для каждого компонента подготавливают на основе анализа стандартных растворов (площадь пика сообщается как функция концентрации соответствующего компонента). Концентрацию каждого компонента в растворе образца рассчитывают в соответствии с этими калибровочными кривыми.

Максимальное общее содержание твердых веществ (TSC) рассчитывается на основе общего количества поданных ингредиентов.

TSCmax=(г/мин Bde+г/мин Sty)/(TF)∗100%.

ТР(Полный расход, г/мин)=(Bde (г/мин)+Sty (г/мин)+ДТГФП (г/мин)+BuLi (г/мин)+1,2-Бутадиен (г/мин)+Циклогексан (г/мин)).

Bde=1,3-Бутадиен

Sty=Стирол

BuLi=Бутиллитий

Во всех примерах использовали общее содержание твердых веществ, равное 12%. Результат анализа ГХ обычно дается в частях на миллион остаточных мономеров, содержащихся в исходном растворе полимера.

Количество остаточных мономеров [RM] в "г/мин" может быть рассчитано по следующей формуле:

RM (г/мин)=((((г/мин Bde+г/мин Sty)/12)∗100)/1000000)∗(частей на миллион Bde+частей на миллион Sty))

или альтернативно RM (г/мин)=(ТР/1000000)∗(частей на миллион Bde+частей на миллион Sty)

Конверсия мономера рассчитывается как: С (%)=100-(РМ/(г/мин Bd+ г/мин St)∗100).

1Н-ЯМР

Винил и общее содержание стирола измеряют при помощи 1Н-ЯМР, в соответствии со стандартом ISO 21561-2005, используя ЯМР спектрометр BRUKER AVANCE 200, и двойной зонд 5 мм. В качестве растворителя был использован CDCl3/TMC в весовом соотношении, равном 0,05 / 99,9.

Содержание виниловых единиц (1,2-бутадиеновые единицы, относящиеся только к бутадиеновой части) рассчитывается по следующей формуле:

% Винила=(% Bd1,2)/(% Bd1,2+% Bd1,4).

Доля стиролового блока (содержание стиролового блока) от общего содержания стирола, определенная здесь как последовательности стирола, длиннее чем 6 единиц, была оценена, в соответствии с рекомендациями, приведенными Tanaka et al., в работе Rubber Chemistry and Technology (1981), 54(4), 685-91. Доля последовательностей стирола длиннее чем шесть единиц оценивается по относительной интенсивности орто-Ph протоновых сигналов, резонирующих выше чем 6,7 частей на миллион.

Вязкость по Муни ML1+4 (100°С)

Вязкость полимера по Муни (без наполнителя и без масла) была измерена в соответствии со стандартом ASTM D 1646 (2004), с предварительным нагревом в течение одной минуты, и временем работы ротора четыре минуты, при температуре 100°С [ML1+4 (100°С)] на аппарате MV2000 Е от компании Alpha-Technologies.

ПРИМЕРЫ

Условия в реакторе

Следующие эксперименты полимеризации проводят при помощи двух реакторов непрерывного перемешивания (РНП), соединенных последовательно. Каждый реактор имеет объем 6,3 л, а также оснащен винтовой мешалкой, подходящей для смешивания растворов с высокой вязкостью. Реакторы были запущены на полную мощность. Наружная циркуляция воды в стенках реактора регулирует желаемую температуру реакции. Реагенты (стирол, бутадиен, циклогексан, дитетрагидрофурилпропан (ДТГФП), 1,2-бутадиен (1,2-Bde) и н-бутиллитий (BuLi)) подают через крышку первого реактора с масс расходомером. Каждый расходомер регулирует желаемую подачу и гарантирует постоянный поток реагента. Циклогексан очищают, пропуская его через колонку с оксидом алюминия. Инициатор (н-бутиллитий в циклогексане) подают на входе в первый реактор. В одном примере добавляют тетраметоксисилан (ТМС) в качестве связывающего вещества через крышку второго реактора. ДТГФП, 1,2-бутадиен, и тетраметоксисилан разводят в циклогексане, для того чтобы точно дозировать количество для реакции. Общее количество дозированного циклогексана сообщается в примерах.

Полимеризацию проводят при исключении влаги и кислорода, в атмосфере азота. Реагенты

Циклогексан (дистиллированный) используют в качестве растворителя. 1,3-бутадиен (дистиллированный) и стирол (высушенный через CaH2) используют в качестве мономеров. Дитетрагидрофурилпропан (ДТГФП) и 1,2-бутадиен растворяют в циклогексане. Метанол (Merck) используют в качестве агента терминации.

Пример 1, Е1

Сополимеризацию стирол/бутадиена проводят с использованием условий в реакторе, описанных выше. Используют весовое соотношение мономеров (стирол (Sty) и 1,3-бутадиен (Bde) к общему количеству мономеров и циклогексана (определяется как TSC, общее содержание твердых веществ), равное 12%. Используют следующие условия: а) весовое соотношение стирола к бутадиену составляет от 42 до 58, б) молярное соотношение ДТГФП к активному бутиллитию (моль/моль) составляет 0,17, в) всего моль Li/"кг мономеров" составляет 0,0010, и г) молярное соотношение 1,2-Bde к активному бутиллитию составляет 0,164. Температуру обоих реакторов поддерживают на уровне 85°С. Поток общего количества ингредиентов и растворителя регулируется для того, чтобы получить время пребывания в каждом из двух реакторов, равное 72 минутам.

Раствор полимера из первого реактора перемещают во второй реактор, и реакцию полимеризации продолжают в течение времени пребывания, составляющего 72 минуты.

Следующие количества подают в первый реактор полимеризации: Sty=3,24 г/мин, Bde=4,48 г/мин, циклогексан=56,61 г/мин, BuLi=0,078 ммоль/мин (0,0017 ммоль/мин BuLi для примесей и 0,0763 ммоль/мин активного BuLi), ДТГФП=0,013 ммоль/мин, 1,2-Bde=0,0125 ммоль/мин.

Метанол, в качестве агента терминации, и IRGANOX 1520 (0,15 phr - частей на 100 частей каучука), в качестве антиоксиданта, добавляют в полимерный раствор из второго реактора. Конверсия мономера на уровне 95,2% (4860 частей на миллион Sty, 850 частей на миллион Bde) была достигнута в первом реакторе, а полная конверсия мономера 99,94% (20 частей на миллион Bde, 50 частей на миллион Sty) была достигнута во втором реакторе.

Конверсию мономера рассчитывают путем измерения количества остаточных мономеров при помощи ГХ (газовой хроматографии). Полимер из второго реактора анализируют при помощи SEC, и он имеет следующие свойства: Mn=98900, Mw=213700, ММР=2,161. Микроструктуру и содержание стиролового блока измеряют при помощи 1Н-ЯМР. Были получены следующие результаты: стирол=41,9%, винил (1,2-полибутадиен, рассчитанный на фракцию бутадиена)=24,6%, стироловый блок=6%. Вязкость полимера по Муни ML1+4 составляет 39,6.

1) Расчет конверсии мономера в R1

ГХ результаты

частей на миллион Sty R1=4860

частей на миллион Bde R1=850

56,61+4,48+3,24=64,33 г/мин полный расход

Конверсия

2) Расчет полной конверсии мономеров в R2

ГХ результаты

Частей на миллион Sty R2=20

Частей на миллион BdeR2=50

Конверсия

Пример 2, Е2

Полимеризацию проводят таким же образом, как в Примере 1.

Используют следующие условия: а) весовое соотношение стирола к бутадиену составляет от 42 до 58, б) молярное соотношение ДТГФП к активному бутиллитию (моль/моль) составляет 0,201, в) всего моль Li/"кг мономеров" составляет 0,0123, и г) молярное соотношение 1,2-Bde к активному литию (моль/моль) составляет 0,366.

Следующие количества подают в первый реактор полимеризации: Sty=3,24 г/мин, Bde=4,48 г/мин, циклогексан=56,61 г/мин, BuLi=0,0945 ммоль/мин (0,011 ммоль/мин BuLi для примесей и 0,0826 ммоль/мин активного BuLi), ДТГФП=0,0166 ммоль/мин, 1,2-Bde=0,0303 ммоль/мин. Время пребывания в каждом реакторе составляет 72 минуты.

Конверсия мономера на уровне 95,52% (840 частей на миллион Bde, 4450 частей на миллион Sty) была достигнута в первом реакторе, а полная конверсия мономера 99,97% (30 частей на миллион Bde, 1 частей на миллион Sty) была достигнута во втором реакторе. Полимер из второго реактора анализируют при помощи SEC, и он имеет следующие свойства: Mn=91100, Mw=174700, MMP=1,917.

Микроструктуру и содержание стиролового блока измеряют при помощи 1Н-ЯМР. Были получены следующие результаты: стирол=42,4%, винил (1,2-полибутадиен, рассчитанный на фракцию бутадиена)=26,5%, стироловый блок=6%.

Пример 3, Е3

Полимеризацию проводят таким же образом, как в Примере 1. Используют следующие условия: а) весовое соотношение стирола к бутадиену составляет от 42 до 58, б) молярное соотношение ДТГФП к активному бутиллитию (моль/моль) составляет 0,179, в) всего моль Li/"кг мономеров" составляет 0,0123, и г) молярное соотношение 1,2-Bde к активному литию (моль/моль) составляет 0,814.

Следующие количества подают в первый реактор полимеризации: Sty=3,24 г/мин, Bde=4,48 г/мин, циклогексан=56,61 г/мин, BuLi=0,0945 ммоль/мин (0,0016 ммоль/мин BuLi для примесей и 0,0929 ммоль/мин активного BuLi), ДТГФП=0,0166 ммоль/мин, 1,2-Bde=0,0756 ммоль/мин. Время пребывания в каждом реакторе составляет 72 минуты.

Конверсия мономера на уровне 93,64% (2100 частей на миллион Bde, 5400 частей на миллион Sty) была достигнута в первом реакторе, а полная конверсия мономера 99,72% (10 частей на миллион Bde, 300 частей на миллион Sty) была достигнута во втором реакторе. Полимер из второго реактора анализируют при помощи SEC, и он имеет следующие свойства: Mn=78150, Mw=138300, MMP=1,77.

Микроструктуру и содержание стиролового блока измеряют при помощи 1Н-ЯМР. Были получены следующие результаты: стирол=42,2%, винил (1,2-полибутадиен, рассчитанный на фракцию бутадиена)=31,1%, стироловый блок=3%.

Пример 4, Е4

Полимеризацию проводят таким же образом, как в Примере 1. Используют следующие условия: а) весовое соотношение стирола к бутадиену составляет от 42 до 58, б) молярное соотношение ДТГФП к активному бутиллитию (моль/моль) составляет 0,221, в) всего моль Li/"кг мономеров" составляет 0,0123 и г) молярное соотношение 1,2-Bde к активному литию (моль/моль) составляет 0,201.

Следующие количества подают в первый реактор полимеризации: Sty=6,484 г/мин, Bde=8,955 г/мин, циклогексан=113,21 г/мин, BuLi=0,191 ммоль/мин (0,039 ммоль/мин BuLi для примесей и 0,152 ммоль/мин активного BuLi), ДТГФП=0,0336 ммоль/мин, 1,2-Bde=0,0306 ммоль/мин. Время пребывания в каждом реакторе составляет 36 минут.

Конверсия мономера на уровне 90,585% (2460 частей на миллион Bde, 8650 частей на миллион Sty) была достигнута в первом реакторе, а полная конверсия мономера 99,67% (20 частей на миллион Bde, 340 частей на миллион Sty) была достигнута во втором реакторе. Полимер из второго реактора анализируют при помощи SEC, и он имеет следующие свойства: Mn=91600, Mw=169900, ММР=1,855.

Микроструктуру и содержание стиролового блока измеряют при помощи 1Н-ЯМР. Были получены следующие результаты: стирол=42,5%, винил (1,2-полибутадиен, рассчитанный на фракцию бутадиена)=27,0%, стироловый блок=7%.

Пример 5, Е5

Полимеризацию проводят таким же образом, как в Примере 1. Используют следующие условия: а) весовое соотношение стирола к бутадиену составляет от 42 до 58, б) молярное соотношение ДТГФП к активному бутиллитию (моль/моль) составляет 0,211, в) всего моль Li/"кг мономеров" составляет 0,0123, и г) молярное соотношение 1,2-Bde к активному литию (моль/моль) составляет 0,384.

Следующие количества подают в первый реактор полимеризации: Sty=6,484 г/мин, Bde=8,955 г/мин, циклогексан=113,21 г/мин, BuLi=0,191 ммоль/мин (0,032 ммоль/мин BuLi для примесей и 0,159 ммоль/мин активного BuLi), ДТГФП=0,0336 ммоль/мин, 1,2-Bde=0,0611 ммоль/мин. Время пребывания в каждом реакторе составляет 36 минут.

Конверсия мономера на уровне 90,25% (2700 частей на миллион Bde, 8810 частей на миллион Sty) была достигнута в первом реакторе, а полная конверсия мономера 99,03% (160 частей на миллион Bde, 900 частей на миллион Sty) была достигнута во втором реакторе. Полимер из второго реактора анализируют при помощи SEC, и он имеет следующие свойства: Mn=88800, Mw=162800, ММР=1,833.

Микроструктуру и содержание стиролового блока измеряют при помощи 1Н-ЯМР. Были получены следующие результаты: стирол=42,4%, винил (1,2-полибутадиен, рассчитанный на фракцию бутадиена)=29,2%, стироловый блок=6%.

Пример 6, Е6

Полимеризацию проводят таким же образом, как в Примере 1. Используют следующие условия: а) весовое соотношение стирола к бутадиену составляет от 42 до 58, б) молярное соотношение ДТГФП к активному бутиллитию (моль/моль) составляет 0,202, в) всего моль Li/кг мономеров составляет 0,0123, и г) молярное соотношение 1,2-Bde к активному литию (моль/моль) составляет 0,552.

Следующие количества подают в первый реактор полимеризации: Sty=6,484 г/мин, Bde=8,955 г/мин, циклогексан=113,21 г/мин, BuLi=0,191 ммоль/мин (0,025 ммоль/мин BuLi для примесей и 0,166 ммоль/мин активного BuLi), ДТГФП=0,0336 ммоль/мин, 1,2-Bde=0,09171 ммоль/мин. Время пребывания в каждом реакторе составляет 36 минут.

Конверсия мономера на уровне 89,60% (3745 частей на миллион Bde, 8530 частей на миллион Sty) была достигнута в первом реакторе, а полная конверсия мономера 99,18% (30 частей на миллион Bde, 870 частей на миллион Sty) была достигнута во втором реакторе. Полимер из второго реактора анализируют при помощи SEC, и он имеет следующие свойства: Mn=85300, Mw=151500, ММР=1,776.

Микроструктуру и содержание стиролового блока измеряют при помощи 1Н-ЯМР. Были получены следующие результаты: стирол=42,3%, винил (1,2-полибутадиен, рассчитанный на фракцию бутадиена)=30,6%, стироловый блок=3%.

Пример 7, Е7

Полимеризацию проводят таким же образом, как в Примере 1. Используют следующие условия: а) весовое соотношение стирола к бутадиену составляет от 42 до 58, б) молярное соотношение ДТГФП к активному бутиллитию (моль/моль) составляет 0,186, в) всего моль Li/"кг мономеров" составляет 0,0123, и г) молярное соотношение 1,2-Bde к активному литию (моль/моль) составляет 0,845.

Следующие количества подают в первый реактор полимеризации: Sty=6,484 г/мин, Bde=8,955 г/мин, циклогексан=113,21 г/мин, BuLi=0,191 ммоль/мин (0,01 ммоль/мин BuLi для примесей и 0,181 ммоль/мин активного BuLi), ДТГФП=0,0336 ммоль/мин, 1,2-Bde=0,153 ммоль/мин. Время пребывания в каждом реакторе составляет 36 минут.

Конверсия мономера на уровне 88,32% (4950 частей на миллион Bde, 8835 частей на миллион Sty) была достигнута в первом реакторе, а полная конверсия мономера 98,32% (230 частей на миллион Bde, 1615 частей на миллион Sty) была достигнута во втором реакторе. Полимер из второго реактора анализируют при помощи SEC, и он имеет следующие свойства: Mn=78600, Mw=134500, MMP=1,711.

Микроструктуру и содержание стиролового блока измеряют при помощи 1Н-ЯМР. Были получены следующие результаты: стирол=41,5%, винил (1,2-полибутадиен, рассчитанный на фракцию бутадиена)=33,8%, стироловый блок=2%.

Пример 8, Е8

Полимеризацию проводят таким же образом, как в Примере 1. Используют следующие условия: а) весовое соотношение стирола к бутадиену составляет от 26 до 74, б) молярное соотношение ДТГФП к активному бутиллитию (моль/моль) составляет 0,196, в) всего моль Li/"кг мономеров" составляет 0,0147, и г) молярное соотношение 1,2-Bde к активному литию (моль/моль) составляет 0,348.

Следующие количества подают в первый реактор полимеризации: Sty=2,06 г/мин, Bde=5,68 г/мин, циклогексан=56,76 г/мин, BuLi=0,114 ммоль/мин (0,022 ммоль/мин BuLi для примесей и 0,092 ммоль/мин активного BuLi), ДТГФП=0,0180 ммоль/мин, 1,2-Bde=0,0320 ммоль/мин. Время пребывания в каждом реакторе составляет 72 минуты.

Конверсия мономера на уровне 97,67% (650 частей на миллион Bde, 2100 частей на миллион Sty) была достигнута в первом реакторе, а полная конверсия была достигнута во втором реакторе. Полимер из второго реактора анализируют при помощи SEC, и он имеет следующие свойства: Mn=84500, Mw=166000, MMP=1,964.

Микроструктуру и содержание стиролового блока измеряют при помощи 1Н-ЯМР. Были получены следующие результаты: стирол=26,4%, винил (1,2-полибутадиен, рассчитанный на фракцию бутадиена)=24,3%, стироловый блок=2%.

Пример 9, Е9 (Пример с соединением с тетраметоксисиланом (ТМС))

Полимеризацию проводят таким же образом, как в Примере 1, за исключением того, что ТМС (тетраметоксисилан) добавляют во второй реактор.

Используют следующие условия: а) весовое соотношение стирола к бутадиену составляет от 42 до 58, б) молярное соотношение ДТГФП к активному бутиллитию (моль/моль) составляет 0,214, в) молярное соотношение 1,2-Bde к активному литию /(моль/моль) составляет 0,194, г) всего моль Li/"кг мономеров" составляет 0,0123 и е) молярное соотношение ТМС к активному литию составляет 0,214 (моль/моль).

Следующие количества подают в первый реактор полимеризации: Sty=3,24 г/мин, Bde=4,48 г/мин, циклогексан=56,61 г/мин, BuLi=0,118 ммоль/мин (0,020 ммоль/мин BuLi для примесей и 0,0980 ммоль/мин активного BuLi), ДТГФП=0,021 ммоль/мин, 1,2-Bde=0,019 ммоль/мин, ТМС=0,0213 ммоль/мин. Время пребывания в каждом реакторе составляет 72 минуты.

Конверсия мономера на уровне 96,57% (670 частей на миллион Bde, 3380 частей на миллион Sty) была достигнута в первом реакторе, а полная конверсия мономера 99,54% (12 частей на миллион Bde, 525 частей на миллион Sty) была достигнута во втором реакторе. Полимер из второго реактора анализируют при помощи SEC, и он имеет следующие свойства: Mn=102500, Mw=214500, ММР=2,092. Вязкость продукта по Муни составляет 36.

Микроструктуру и содержание стиролового блока измеряют при помощи 1Н-ЯМР. Были получены следующие результаты: стирол=41,1%, винил (1,2-полибутадиен, рассчитанный на фракцию бутадиена)=27,5%, стироловый блок=4%.

Конверсия из второго реактора была по-прежнему высокой, несмотря на наличие связывающего вещества в том же реакторе полимеризации РНП.

Сравнительный Пример 1, СЕ1

Полимеризацию проводят таким же образом, как в Примере 1. Используют следующие условия: а) весовое соотношение стирола к бутадиену составляет от 42 до 58, б) молярное соотношение ДТГФП к активному бутиллитию (моль/моль) составляет 0,166, в) всего моль Li/"кг мономеров" составляет 0,0123 и г) молярное соотношение 1,2-Bde к активному литию /(моль/моль) составляет 1,133.

Следующие количества подают в первый реактор полимеризации: Sty=3,24 г/мин, Bde=4,48 г/мин, циклогексан=56,61 г/мин, BuLi=0,0945 ммоль/мин, ДТГФП=0,0166 ммоль/мин, 1,2-Bde=0,113 ммоль/мин. Время пребывания в каждом реакторе составляет 72 минуты.

Конверсия мономера на уровне 88,75% (5170 частей на миллион Bde, 8100 частей на миллион Sty) была достигнута в первом реакторе, а полная конверсия мономера 97,08% (715 частей на миллион Bde, 2500 частей на миллион Sty) была достигнута во втором реакторе. Полимер из второго реактора анализируют при помощи SEC, и он имеет следующие свойства: Mn=70800, Mw=119300, MMP=1,685.

Микроструктуру и содержание стиролового блока измеряют при помощи 1Н-ЯМР. Были получены следующие результаты: стирол=41,6%, винил (1,2-полибутадиен, рассчитанный на фракцию бутадиена)=37,3%, стироловый блок=3%.

Сравнительный Пример 2, СЕ2

Полимеризацию проводят таким же образом, как в Примере 1. Используют следующие условия: а) весовое соотношение стирола к бутадиену составляет от 42 до 58, б) молярное соотношение ДТГФП к активному бутиллитию (моль/моль) составляет 0,169 и в) молярное соотношение 1,2-Bde к активному литию (моль/моль) составляет 1,155.

Следующие количества подают в первый реактор полимеризации: Sty=6,48 г/мин, Bde=8,95 г/мин, циклогексан=113,21 г/мин, BuLi=0,191 ммоль/мин, ДТГФП=0,0336 ммоль/мин, 1,2-Bde=0,229 ммоль/мин. Время пребывания в каждом реакторе составляет 36 минут.

Конверсия мономера на уровне 85,42% (6850 частей на миллион Bde, 10350 частей на миллион Sty) была достигнута в первом реакторе, а полная конверсия мономера 88,36% (5000 частей на миллион Bde, 7800 частей на миллион Sty) была достигнута во втором реакторе. Полимер из второго реактора анализируют при помощи SEC, и он имеет следующие свойства: Mn=70900, Mw=119000, MMP=1,678.

Микроструктуру и содержание стиролового блока измеряют при помощи 1Н-ЯМР. Были получены следующие результаты: стирол=39,3%, винил (1,2-полибутадиен, рассчитанный на фракцию бутадиена)=38,4%, стироловый блок=2%.

Краткое изложение некоторых условий полимеризации приведены ниже в Таблице 2.

Например, активный бутиллитий (

С=Полная конверсия мономера (%), и Mn=Среднечисловая молекулярная масса

Краткое изложение свойств полимеров по изобретению и сравнительных полимеров приведено в Таблице 3.

Было обнаружено, что использование ДТГФП и 1,2-бутадиена, в комбинации, в соотношении реагентов, заявленных в данном изобретении, предоставляет возможность полимеризации низковинильного SSBR сополимера с очень высокой конверсией и низким содержанием стиролового блока. Кроме того, было обнаружено, что эти полимеризации имеют очень высокие конверсии мономера.

Фигура 1 демонстрирует содержание винила в зависимости от молярного соотношения "1,2-бутадиен/активный инициатор", а Фигура 2 демонстрирует полную конверсию мономеров в зависимости от соотношения 1,2-бутадиен/активный инициатор. Тенденции сообщаются для времени пребывания в каждом реакторе полимеризации, составляющего 72 минуты (Пример 1, 2, 3 и сравнительный Пример 1), и для времени пребывания, составляющего 36 минут в каждом реакторе полимеризации (Пример 4, 5, 6, 7 и сравнительный Пример 2). Данные показывают, что молярное соотношение "1,2-бутадиен/активный инициатор" от 0,1 до 1,0 производит, при высокой степени конверсии мономера (больше чем 98 мас.%), «низковинильный» SSBR полимер с содержанием винила от 24-34 мас.%. Когда соотношение "1,2-бутадиен/активный инициатор" выше чем 0,9 (сравнительные Примеры 1 и 2), полная конверсия мономеров опускается ниже 98%.

Хотя в предыдущих примерах изобретение было описано довольно подробно, эти детали приведены с целью иллюстрации и не должны рассматриваться как ограничение изобретения, как описано в следующей формуле изобретения.

Реферат

Изобретение относится к способу непрерывной полимеризации с получением полимера, включающего мономерные звенья, полученные из стирола и 1,3-бутадиена. Способ включает полимеризацию мономеров в присутствии инициатора и, по меньшей мере, одного полярного агента, выбранного из формулы 1. К полимеризации добавляют 1,2-диен. Молярное соотношение 1,2-диена к активному инициатору составляет от 0,1 до 1,0. Молярное соотношение полярного агента к активному инициатору составляет от 0,05 до 0,6. Также описана композиция, содержащая полимер, включающая мономерные звенья, полученные из стирола и 1,3-бутадиена. Полимер имеет, по меньшей мере, следующие характеристики: A) содержание винила от 12 до 40 масс.% из расчета на массу полимеризованного бутадиена в полимере, Б) содержание стиролового блока менее чем 8 масс.% из расчета на массу стирола в полимере, и B) содержание стирола от 10 до 50 масс.% из расчета на массу полимера. Технический результат - получение высоких значений конверсии мономера с минимальными уровнями остаточных мономеров. 6 н. и 14 з.п. ф-лы, 2 ил., 3 табл., 11 пр.

Формула

где R1 и R2 являются каждый независимо алкилом, и предпочтительно С1-С4 алкилом; R3, R4, R5, R6, R7 и R8 каждый независимо является выбранным из водорода или алкила, и предпочтительно из водорода или С1-С4 алкила;

при этом 1,2-диен добавляют к полимеризации, и молярное соотношение 1,2-диена к активному инициатору составляет от 0,1 до 1,0; а

молярное соотношение полярного агента к активному инициатору составляет от 0,05 до 0,6.

A) содержание винила от 12 до 40 массовых процентов, из расчета на массу полимеризованного бутадиена в полимере,

Б) содержание стиролового блока менее чем 8 массовых процентов, из расчета на массу стирола в полимере, и

B) содержание стирола от 10 до 50 массовых процентов, из расчета на массу полимера.

Комментарии