Абсорбирующие компоненты с повышенной объемностью - RU2573975C2

Код документа: RU2573975C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к абсорбирующим компонентам и способам их изготовления, а конкретнее к абсорбирующим компонентам с повышенной объемностью и способам их изготовления.

УРОВЕНЬ ТЕХНИКИ

В настоящее время известны некоторые одноразовые абсорбирующие изделия, такие как подгузники, гигиенические прокладки и ежедневные прокладки с абсорбирующей сердцевиной из пневмоуложенного войлока низкой плотности. Пневмоуложенный войлок или измельченная древесная масса в типичном случае производится в процессе, который требует нескольких шагов. Первый шаг - тот, на котором волокна волокнистой массы преобразуются в водную суспензию и подаются на движущийся экран из формующего ящика в процессе влажного формования бумажного полотна. Вода удаляется сочетанием тяготения и вакуума перед подачей на сушку для формирования материала с относительно высокой основной массой, называемого целлюлозная вата. Целлюлозная вата может быть в виде листа или рулона. После этого целлюлозная вата поставляется производителю абсорбирующих изделий. Производитель абсорбирующих изделий подвергает целлюлозную вату процессу распыления или измельчения для получения пневмоуложенного войлока, произведенного с помощью процесса аэродинамического формования. В типичном случае это делается на линии непрерывного производства абсорбирующих изделий.

Пневмоуложенный войлок имеет несколько ограничений при использовании в качестве материала абсорбирующей сердцевины в одноразовых абсорбирующих изделиях. Пневмоуложенный войлок в типичном случае имеет низкую целостность и подвержен образованию складок и морщин во влажном состоянии. Пневмоуложенный войлок в типичном случае имеет низкую плотность и не может обеспечить такой потенциал капиллярной работы, как материалы высокой плотности. Кроме того, пневмоуложенный войлок имеет одну и ту же плотность по всей толщине, и не поддается с легкостью формовке, а структуры, имеющие зоны или слои с более высокой плотностью.

Произведенные путем аэродинамического формования структуры представляют собой другой тип абсорбирующего материала, обычно используемого в абсорбирующих изделиях. Процесс аэродинамического формования требует распыления или измельчения целлюлозной ваты для получения пневмоуложенного войлока. Для обеспечения прочности и целостности материалов в него могут добавляться связующие, такие как латексные связующие. При аэродинамическом формовании также добавляются суперабсорбентные полимеры. Произведенные путем аэродинамического формования структуры могут быть сформированы способом, который обеспечивает зоны с высокой плотностью, как описано в US 2003/0204178 A1, однако это требует более дорогих процессов и материалов. Аэродинамическое формование часто производится промежуточным поставщиком, что увеличивает себестоимость на отгрузку материалов для операции преобразования. Сочетание более дорогих материалов, обработки и отгрузки приводит к получению значительно более дорогого материала и более сложной цепочке поставок.

Различные другие абсорбирующие структуры и другие структуры, используемые в абсорбирующих изделиях, и способы их изготовления раскрываются в патентной литературе, включающей: патент США 3,017,304, Burgeni; патент США 3,509,007, Kalwaites; патент США 4,189,344, Busker; патент США 4,992,324, Dube; патент США 5,143,679, Weber; патент США 5,242,435, Murji; патент США 5,518,801, Chappell, et al.; патент США 5,562,645, Tanzer, et al.; патент США 5,634,915, Osterhahl; патент США 5,743,999, Kamps; патент США 6,344,111 B1, Wilhelm; опубликованная патентная заявка США номер 2003/0204178 A1, Febo, et al.; опубликованная патентная заявка США №2006/0151914, Gerndt; опубликованная патентная заявка США №2008/0217809 A1, Zhao, et al.; опубликованная патентная заявка США №2008/0221538 A1, Zhao, et al.; опубликованная патентная заявка США №2008/0221539 Al, Zhao, et al.; опубликованная патентная заявка США №2008/0221541 A1, Lavash, et al;. опубликованная патентная заявка США №2008/0221542 A1, Zhao, et al.; опубликованная патентная заявка США номер 2010/0318047 A1, Ducker, et al.; и EP 0 598 970 B2. Однако поиск улучшенных абсорбирующих структур и способов их изготовления продолжился.

Желательно обеспечить улучшенные абсорбирующие компоненты и способы их изготовления.

В частности, желательно обеспечить абсорбирующие компоненты с улучшенными параметрами поглощения жидкости, гибкости, прочности на растяжение и удерживания жидкости. В идеале желательно производить такие улучшенные абсорбирующие компоненты по низкой себестоимости.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к абсорбирующим компонентам и способам их изготовления, а конкретнее к абсорбирующим компонентам с повышенной объемностью и способам их изготовления.

Абсорбирующий компонент содержит по меньшей мере один единый абсорбирующий волокнистый слой или полотно, содержащий по меньшей мере некоторое количество целлюлозных волокон. Волокнистый слой имеет первую поверхность, вторую поверхность, длину, ширину и толщину. Единый абсорбирующий волокнистый слой является по меньшей мере частично расслоенным по толщине. Абсорбирующий компонент может также иметь множество дискретных деформаций на своих первой и второй поверхностях. Возможны другие опциональные особенности. Например, абсорбирующие компоненты, описанные выше, могут быть дополнительно уплотнены в некоторых областях или по всей их поверхности. В других вариантах осуществления изобретения абсорбирующие компоненты могут быть снабжены трехмерной топографией. В других вариантах осуществления изобретения абсорбирующие компоненты могут быть снабжены апертурами.

Способы формирования абсорбирующих компонентов содержат по меньшей мере один цикл (или проход) процесса механической деформации, которой подвергается исходное полотно. Исходный материал может быть в форме рулонов или листов (например, листовая волокнистая масса). Исходный материал может содержать любые применимые произведенные путем влажного формования целлюлозосодержащие материалы, включая наряду с прочими следующие: целлюлозная вата, облицовочный картон, полиграфический картон, переработанные вторичные материалы, фильтровальная бумага и их сочетания. Способы требуют прохождения исходного полотна через пару формующих компонентов, которые могут включать, среди прочих, без ограничения, вращающиеся в противоположных направлениях цилиндры. В типичном случае способы требуют подвергнуть исходное полотно по меньшей мере одному проходу через зазор между вращающимися в противоположных направлениях цилиндрами, которые вращаются с различными поверхностными скоростями. Цилиндры содержат первый цилиндр, имеющий поверхность, содержащую множество первых формующих элементов, причем упомянутые первые формующие элементы содержат дискретные выступающие формующие элементы; и второй цилиндр, имеющий поверхность, содержащую множество вторых формующих элементов, причем упомянутые вторые формующие элементы содержат дискретные выступающие формующие элементы.

Опционально способы могут также требовать подвергнуть исходное полотно множественным циклам (или проходам) дополнительного процесса механической деформации. Дополнительный процесс механической деформации может применять формующие компоненты, включающие в себя, среди прочих, без ограничения, вращающиеся в противоположных направлениях цилиндры, которые вращаются с практически равными поверхностными скоростями. Поверхность отдельных цилиндров при дополнительном процессе деформации может, в зависимости от желаемого типа деформаций, быть гладкой (т.е. опорный цилиндр) или снабженной формующими элементами, содержащими выступы или выступающие элементы. Множественные циклы опционального процесса механической деформации могут применять гнездообразное расположение цилиндров, в котором имеются по меньшей мере четыре цилиндра и по меньшей мере два из цилиндров определяют два или более зазоров с другими цилиндрами.

Способы, описанные в настоящем документе, могут использоваться для различных целей. Такие цели могут как служить в качестве шага предварительной обработки перед подачей исходного материала в молотковую мельницу для снижения энергии, требуемой для разделения материала на волокна в молотковой мельнице, в качестве единичной операции линии по производству абсорбирующих изделий для подготовки законченных абсорбирующих компонентов, готовых для применения в абсорбирующих изделиях, производимых на линии.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Нижеследующее полное описание поясняется чертежами, на которых:

Фиг.1 представляет собой микрофотоснимок разреза полотна целлюлозной ваты.

Фиг.2 представляет собой микрофотоснимок разреза полотна целлюлозной ваты после его обработки в соответствии с одним из вариантов осуществления настоящего способа для формирования абсорбирующего компонента с повышенной объемностью.

Фиг.3 представляет собой фотоснимок перспективного вида сверху абсорбирующего компонента типа, показанного на Фиг.2.

Фиг.4 представляет собой фотоснимок увеличенного вида в плане, показывающего подробнее поверхность другого варианта абсорбирующего компонента типа, показанного на Фиг.2.

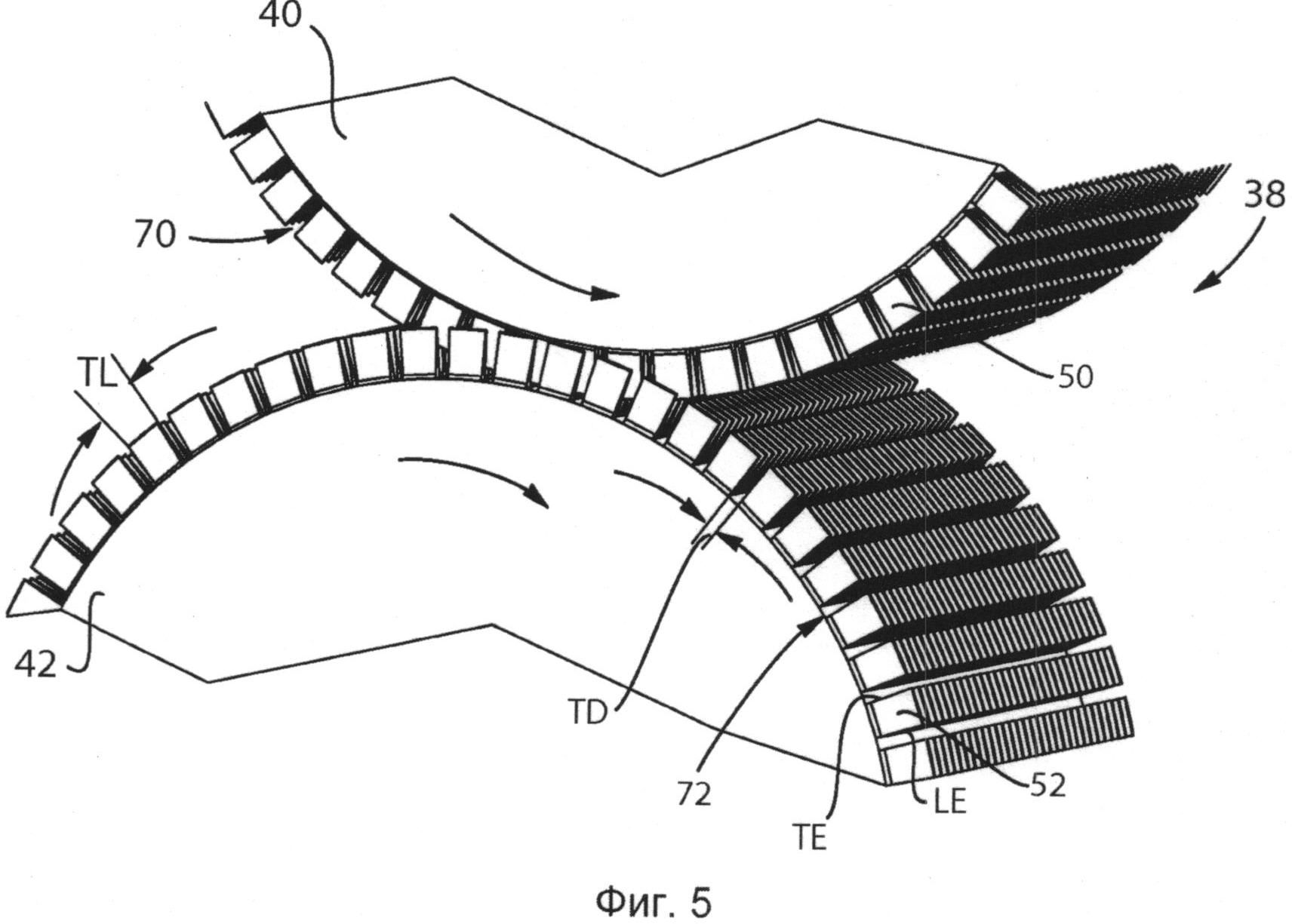

Фиг.5 представляет собой перспективный вид части двух входящих в зацепление цилиндров, которые могут использоваться для формирования абсорбирующего компонента, такого как показанный на Фиг.2.

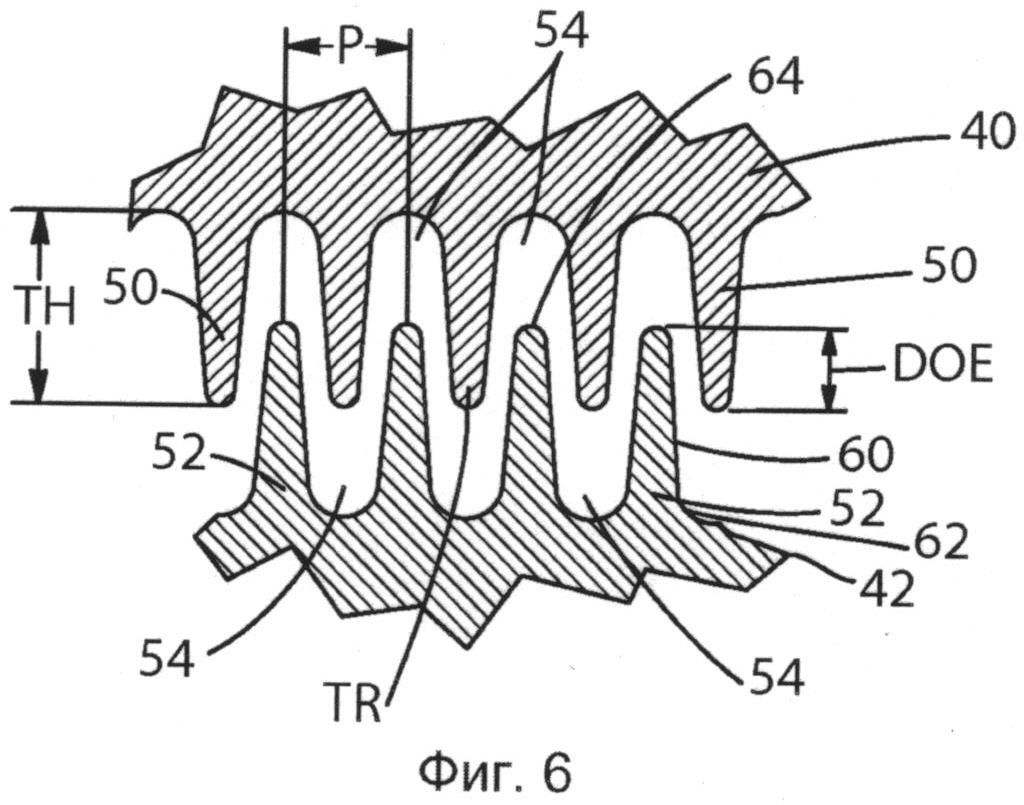

Фиг.6 представляет собой разрез части сцепленных цилиндров.

Фиг.7 представляет собой перспективный вид другого варианта осуществления цилиндра, который может использоваться в способах, описанных в настоящем документе.

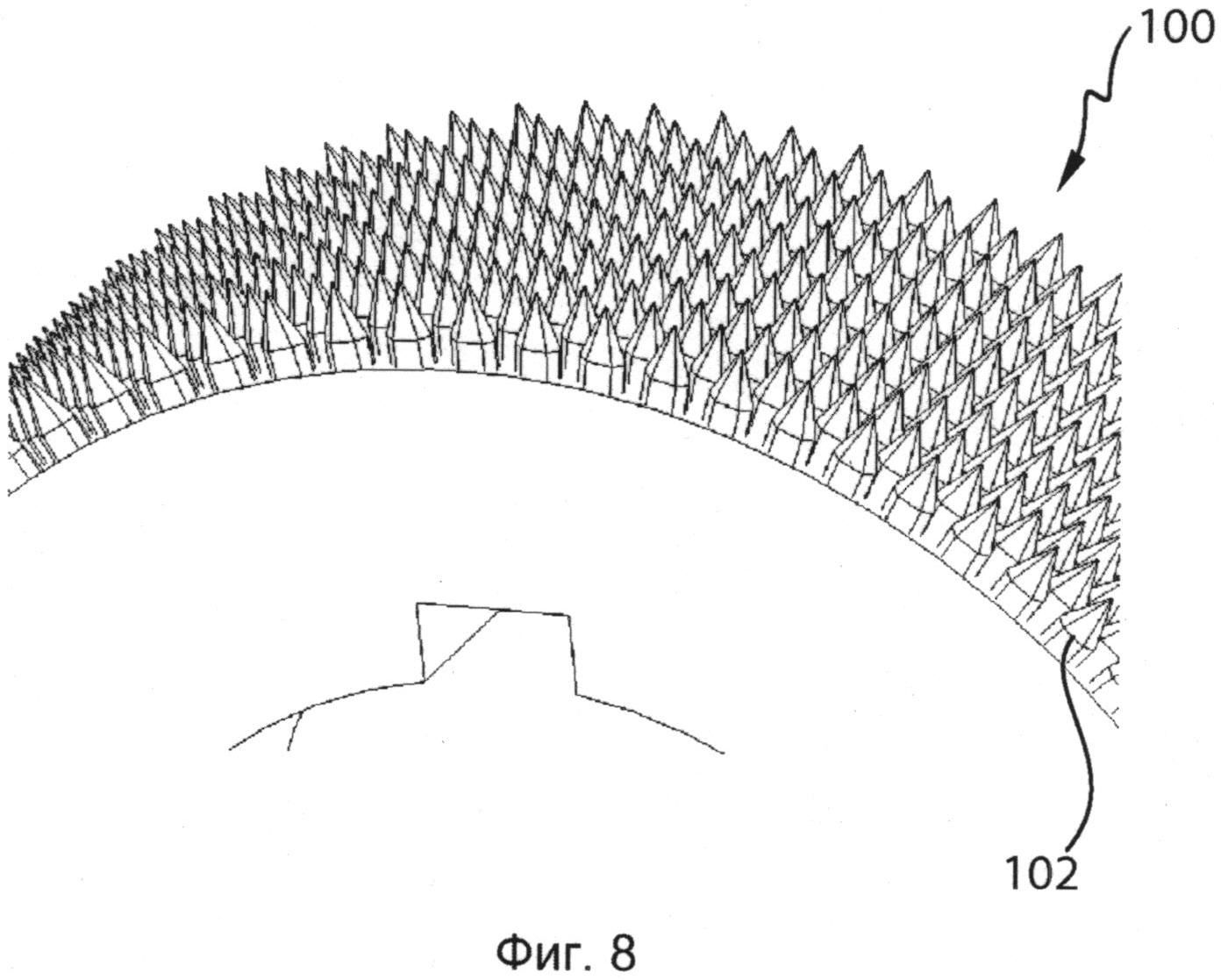

Фиг.8 представляет собой перспективный вид одного варианта осуществления цилиндра, который может использоваться в способах, описанных в настоящем документе.

Фиг.9 представляет собой перспективный вид другого варианта осуществления цилиндра, который может использоваться в способах, описанных в настоящем документе.

Фиг.10 представляет собой перспективный вид другого варианта осуществления цилиндра, который может использоваться в способах, описанных в настоящем документе.

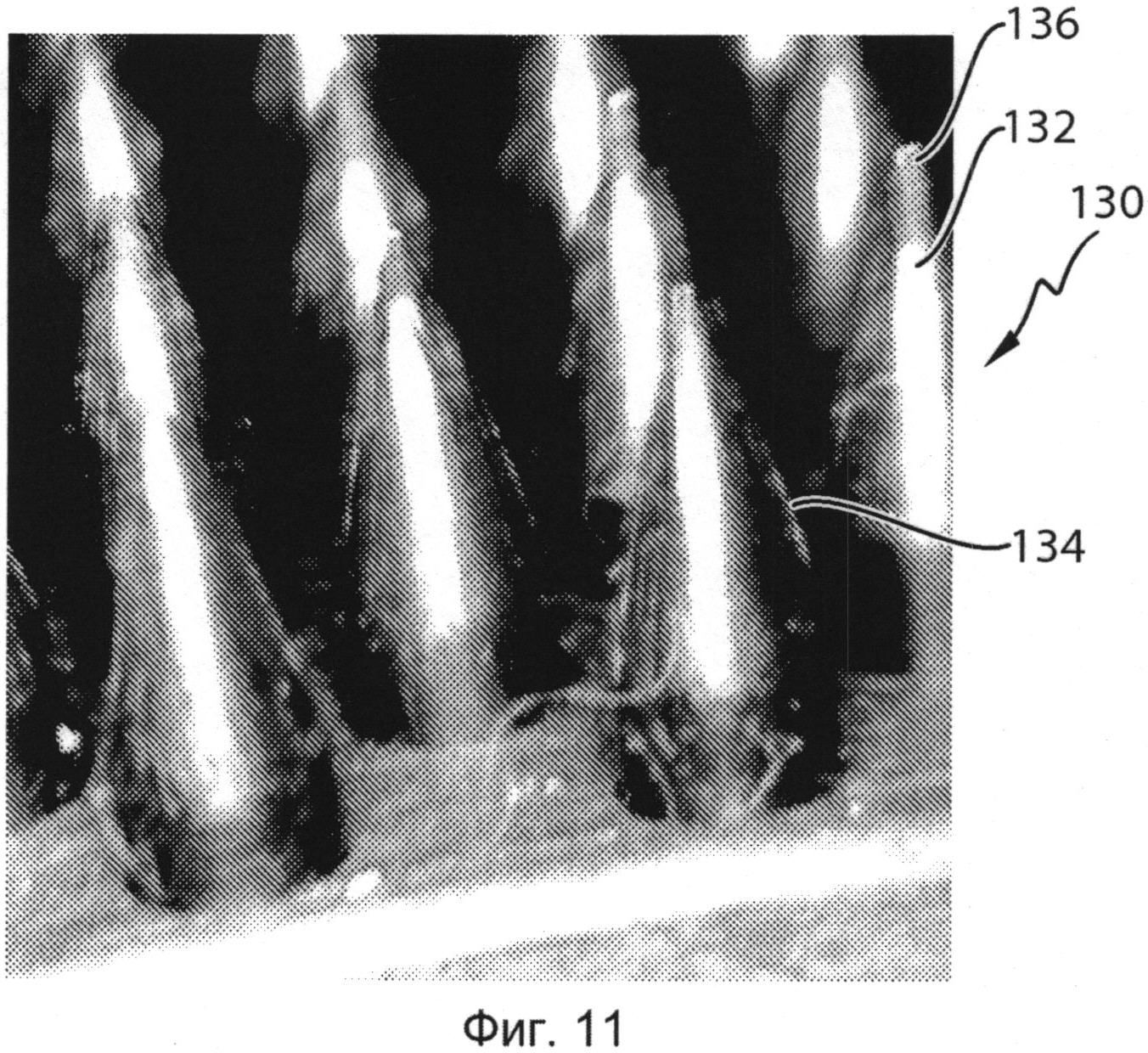

Фиг.11 представляет собой фотоснимок перспективного вида поверхности другого варианта осуществления цилиндра, который может использоваться в способах, описанных в настоящем документе.

Фиг.12 представляет собой перспективный вид части двух входящих в зацепление цилиндров, которые могут использоваться для формирования абсорбирующего компонента.

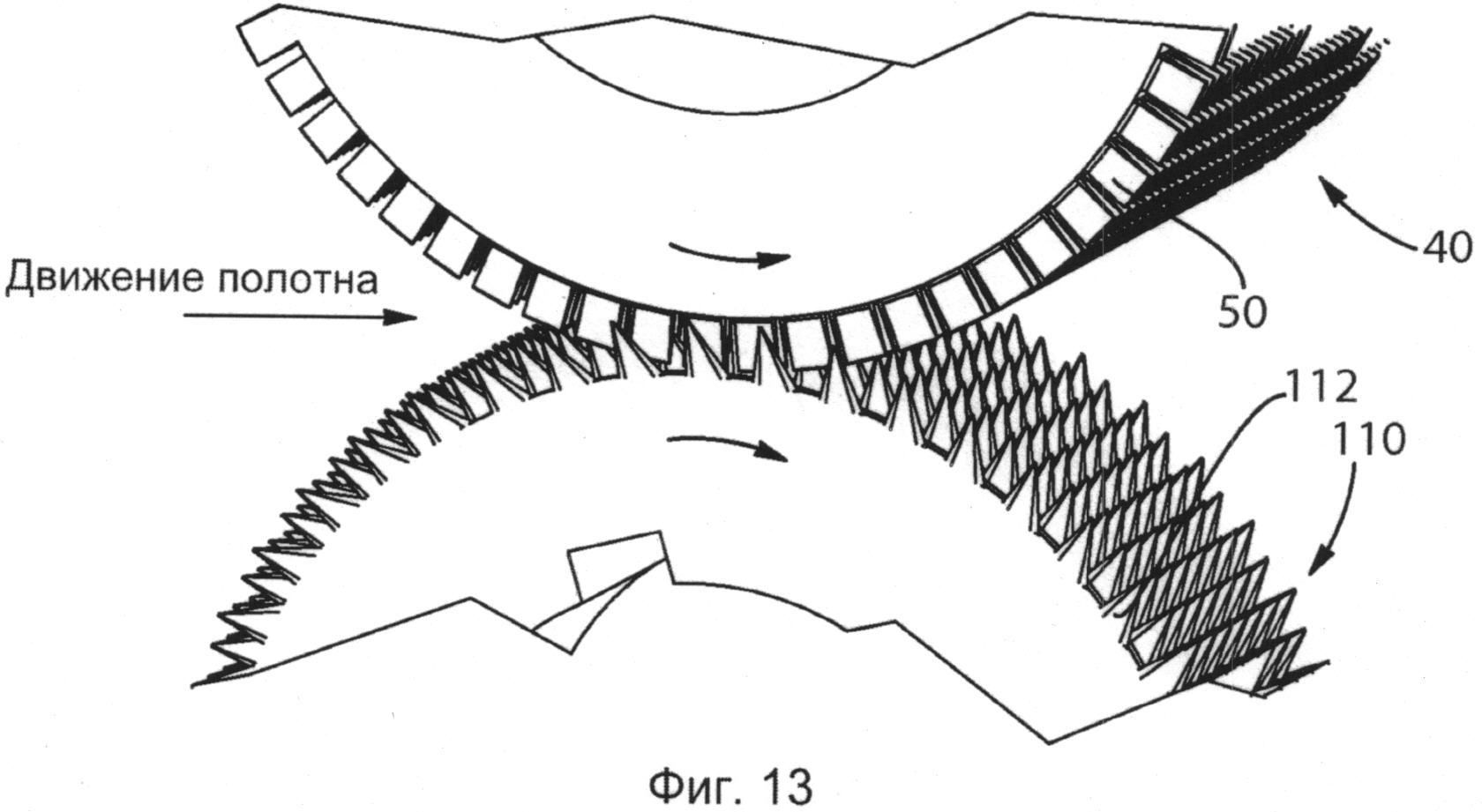

Фиг.13 представляет собой перспективный вид части альтернативного варианта осуществления двух входящих в зацепление цилиндров, которые могут использоваться для формирования абсорбирующего компонента.

Фиг.14 представляет собой схематический вид в плане области полотна, показывающий, как зубья на обоих цилиндрах могут взаимно располагаться в зазоре.

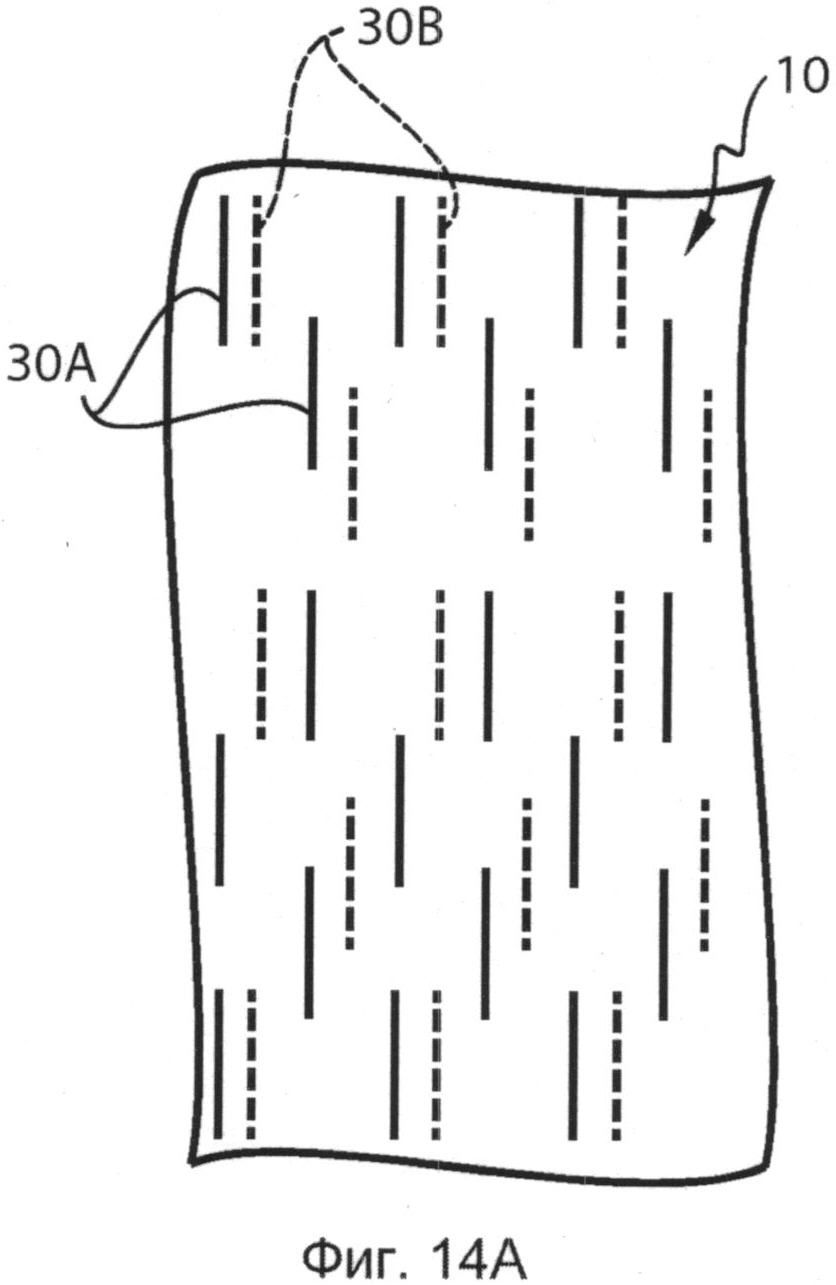

Фиг.14А представляет собой схематический вид в плане области полотна, показывающий альтернативную компоновку того, как зубья на обоих цилиндрах могут выравниваться в зазоре.

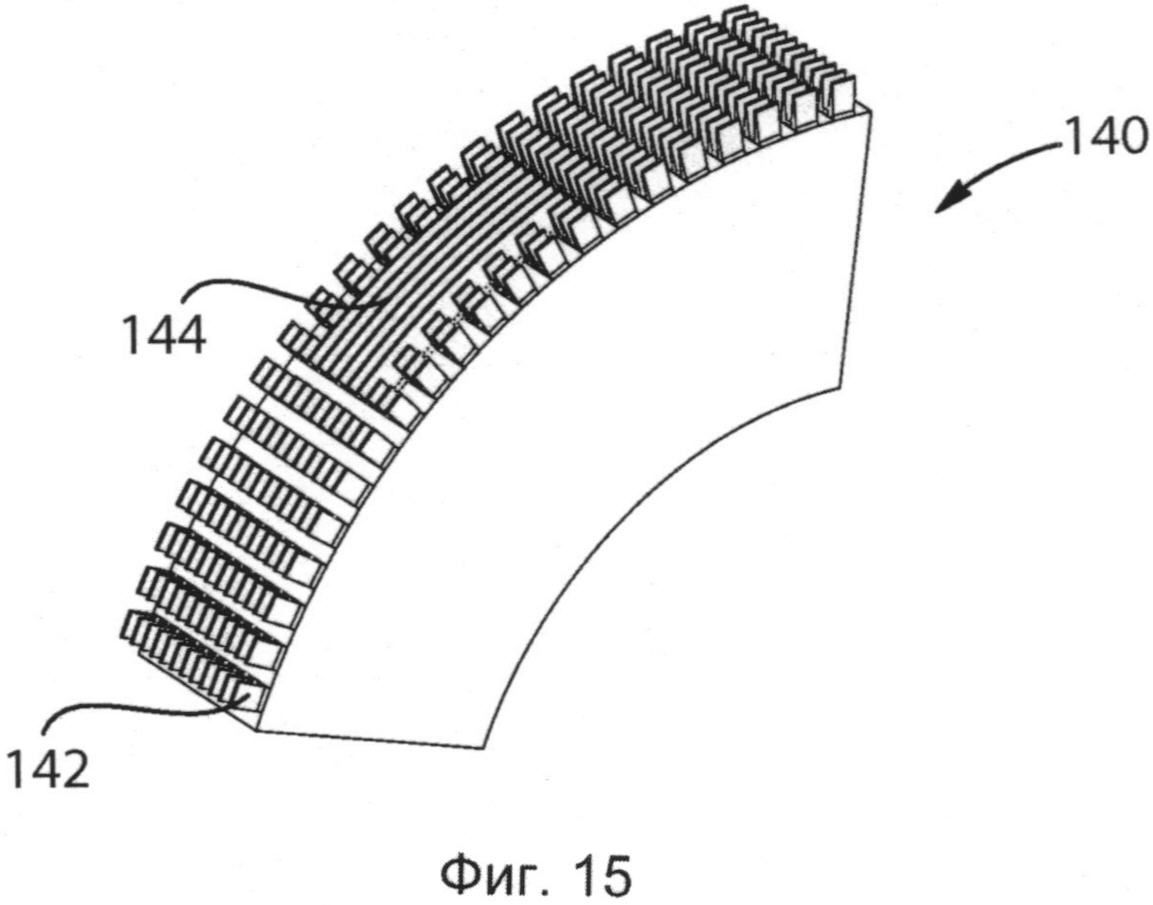

На Фиг.15 показан перспективный вид поверхности другого варианта осуществления цилиндра, который может использоваться в способах, описанных в настоящем документе.

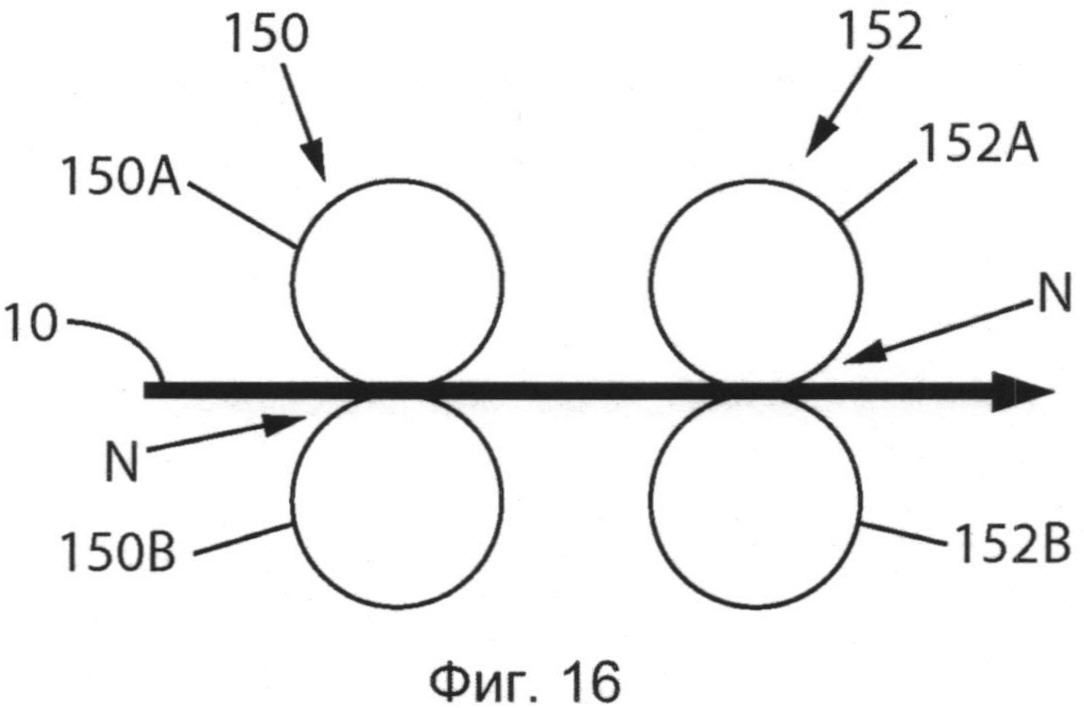

Фиг.16 представляет собой схематический вид сбоку одного варианта осуществления устройства для изготовления абсорбирующего компонента.

Фиг.16A представляет собой схематический вид сбоку другого варианта осуществления устройства для изготовления абсорбирующего компонента.

Фиг.17 представляет собой схематический вид варианта устройства, имеющего опциональные дополнительные цилиндры, располагающиеся до зазора между цилиндрами с различными скоростями.

Фиг.18 представляет собой схематический вид варианта устройства, имеющего опциональные дополнительные цилиндры, располагающиеся после зазора между цилиндрами с различными скоростями.

Фиг.19 представляет собой увеличенный перспективный вид части двух входящих в зацепление цилиндров.

Фиг.20 представляет собой фотоснимок полотна в зазоре между входящими в зацепление цилиндрами.

Фиг.21 представляет собой микрофотоснимок разреза полотна целлюлозной ваты после его обработки в соответствии с одним из вариантов осуществления настоящего способа для формирования исходного полотна с двусторонним понижением плотности.

Фиг.22 представляет собой микрофотоснимок разреза полотна целлюлозной ваты после его обработки в соответствии с другим вариантом осуществления настоящего способа для формирования исходного полотна с односторонним понижением плотности.

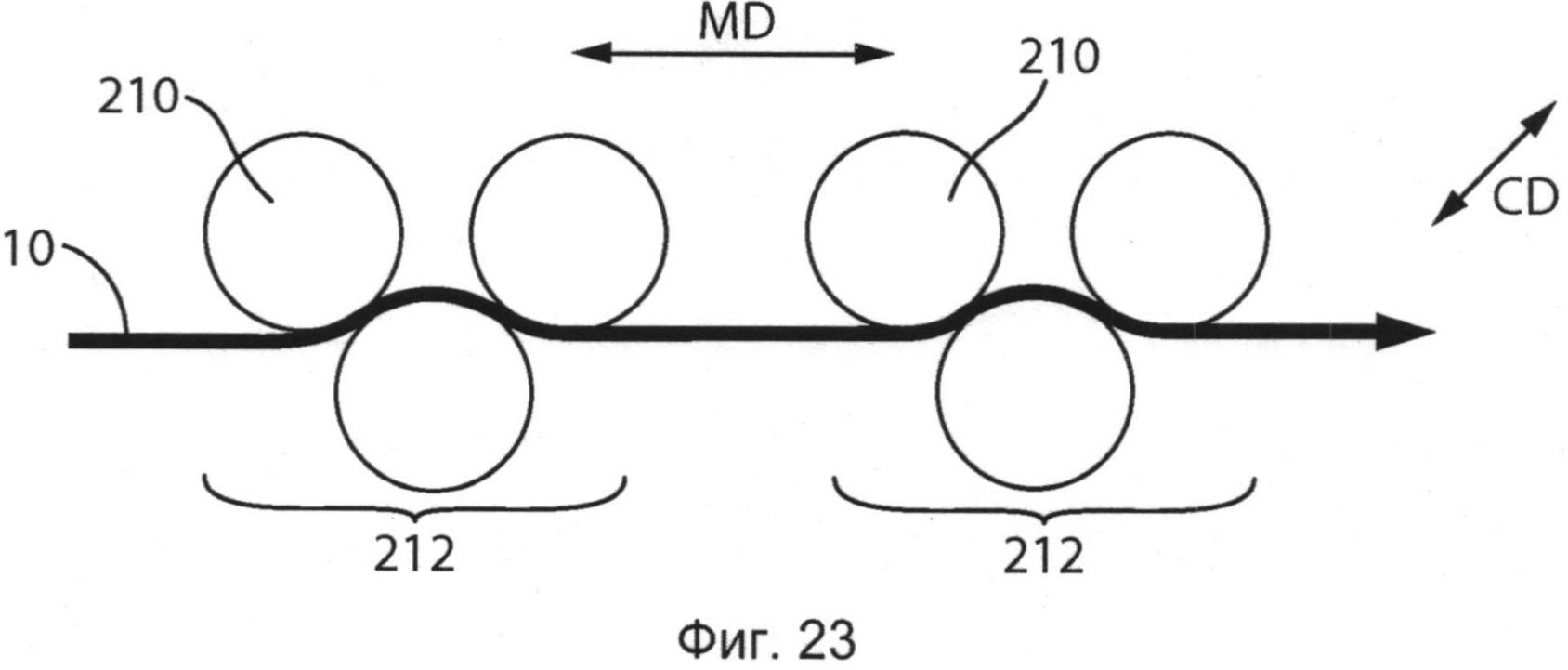

Фиг.23 представляет собой схематический вид сбоку другого варианта осуществления устройства для изготовления абсорбирующего компонента.

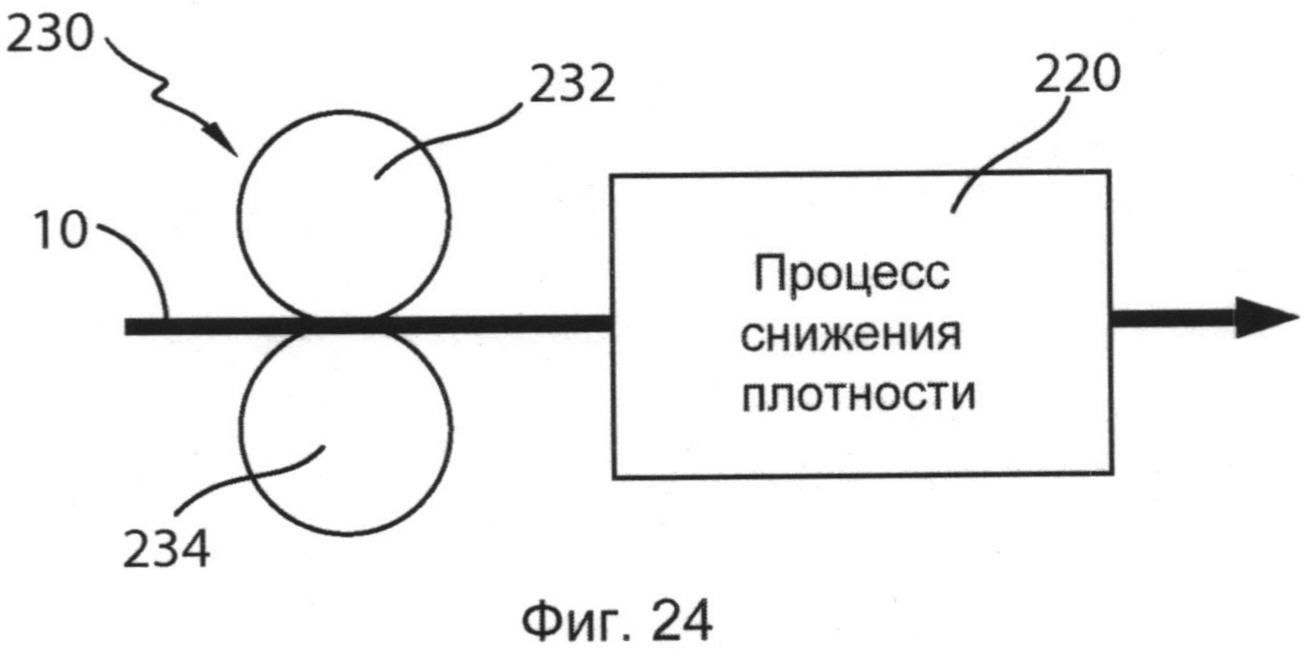

Фиг.24 представляет собой принципиальную схему другого варианта осуществления устройства для изготовления абсорбирующего компонента.

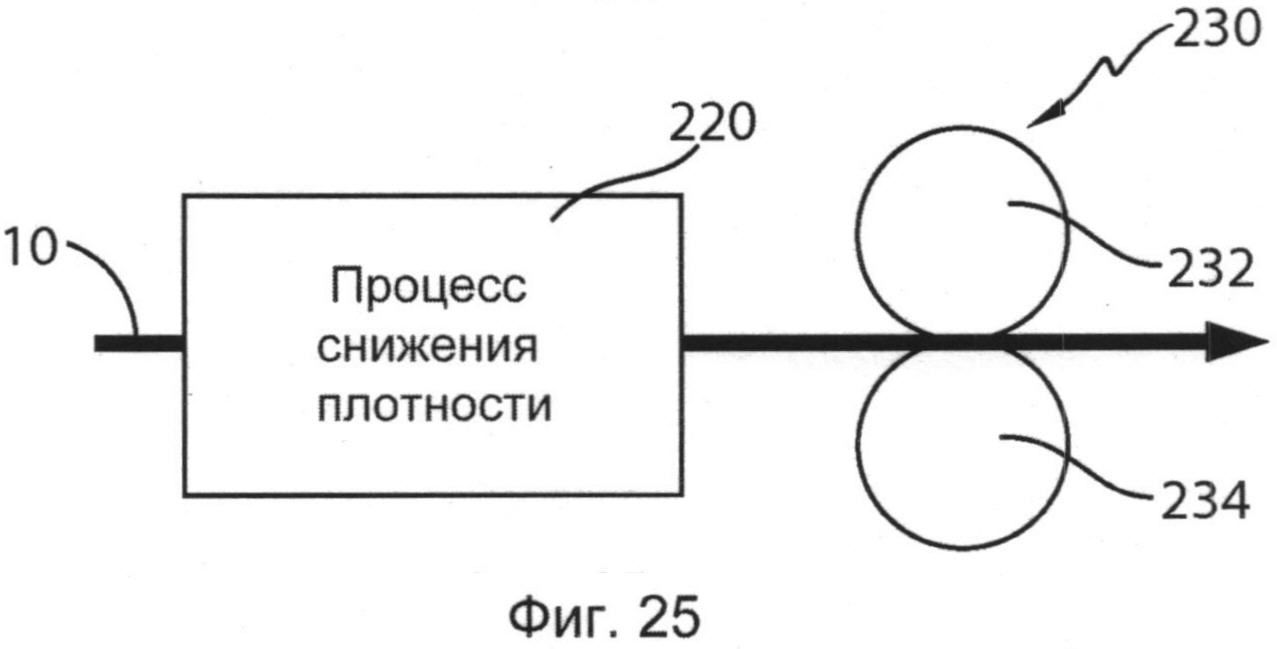

Фиг.25 представляет собой принципиальную схему другого варианта осуществления устройства для изготовления абсорбирующего компонента.

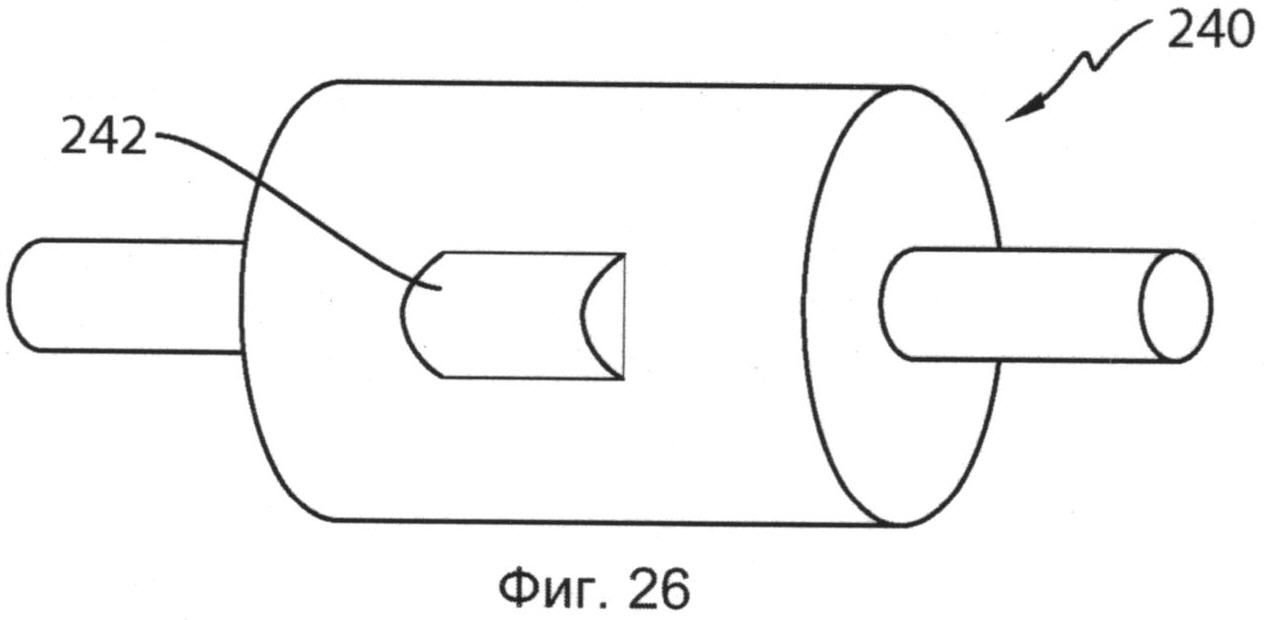

Фиг.26 представляет один неограничивающий пример формующего компонента для опционального шага формирования из исходного полотна абсорбирующего компонента, причем часть абсорбирующего компонента подвергнута повышению плотности или уплотнению.

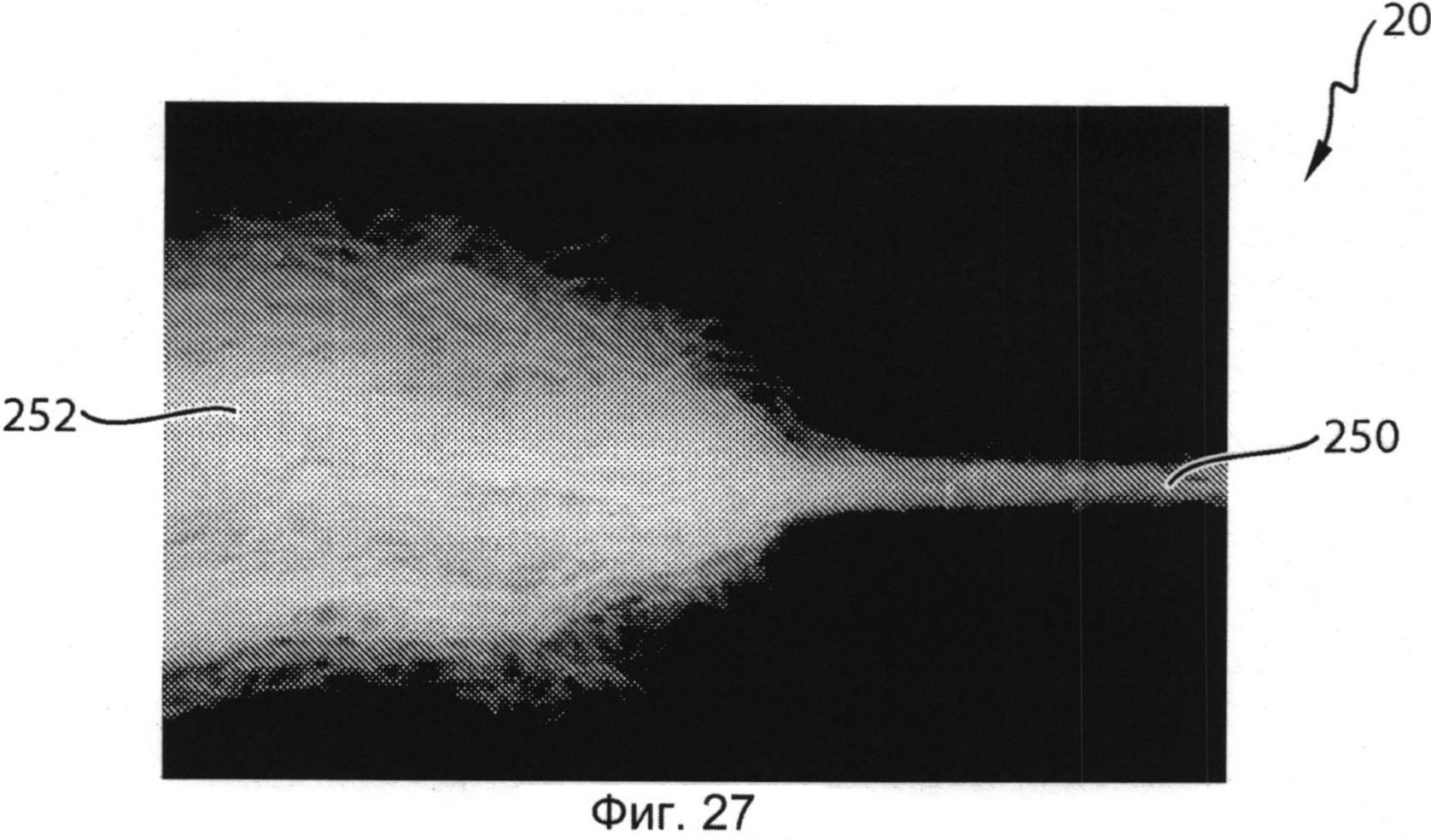

Фиг.27 представляет собой микрофотоснимок разреза абсорбирующего компонента, часть которого подверглась уплотнению.

Фиг.28 представляет собой схематический вид сбоку одного неограничивающего примера формующего компонента для опционального шага формирования из исходного полотна трехмерного абсорбирующего компонента.

Фиг.29 представляет собой перспективный вид другого примера другого формующего компонента для опционального шага формирования из исходного полотна трехмерного абсорбирующего компонента.

Фиг.30 представляет собой фотоснимок перспективного вида сверху абсорбирующего компонента с трехмерной топографией.

Фиг.31 представляет собой перспективный вид двух входящих в зацепление цилиндров, которые могут использоваться для формирования снабженного апертурами абсорбирующего компонента.

Варианты осуществления изобретения абсорбирующей структуры и способы ее изготовления, показанные на чертежах, являются иллюстративными по своей природе и не предназначены для ограничения изобретения, определяемого пунктами формулы. Кроме того, особенности изобретения будут полнее и понятнее с учетом полного описания.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Определения:

Термин "абсорбирующие изделия" включает одноразовые изделия, такие как гигиенические прокладки, тампоны, межгубные устройства, повязки на раны, подгузники, изделия, применяемые при недержании у взрослых, протирочные салфетки и т.п. Кроме этого абсорбирующие компоненты, производимые способами и устройствами, раскрываемыми в настоящем документе, могут оказаться полезными в других полотнах, таких как губки для промывки, подушечки (такие как подушечки SWIFFER®) и т.п. По меньшей мере некоторые из таких абсорбирующих изделий предназначены для поглощения биологических жидкостей, таких как менструальные выделения или кровь, вагинальные выделения, моча и кал. Салфетки могут использоваться для поглощения биологических жидкостей или могут использоваться для других целей, в частности для очистки поверхностей. Различные абсорбирующие изделия, описанные выше, в типичном случае содержат проницаемый для жидкостей верхний слой, непроницаемую для жидкостей подложку, присоединенную к верхнему слою, и абсорбирующую сердцевину между верхним слоем и подложкой.

Термин "абсорбирующая сердцевина" при использовании в настоящем документе относится к компоненту абсорбирующего изделия, которое первично ответственно за хранение жидкости. Абсорбирующая сердцевина в типичном случае не включает в себя верхний слой или подложку абсорбирующего изделия.

Термин "абсорбирующий компонент" при использовании в настоящем документе относится к компонентам абсорбирующего изделия, которые в типичном случае обеспечивают одну или более функциональность обращения с жидкостями, например, сбор жидкости, распределение жидкости, перенос жидкости, хранение жидкости и т.д. Если абсорбирующий компонент содержит компонент, представляющий собой абсорбирующую сердцевину, абсорбирующий компонент может содержать всю абсорбирующую сердцевину полностью или только часть абсорбирующей сердцевины.

Термины "уплотнение" и "повышение плотности" при использовании в настоящем документе относятся к шагу процесса, в котором объемная плотность полотна увеличивается.

Термин "поперечное направление" относится к направлению, которое перпендикулярно продольному направлению в плоскости полотна.

Термин "снижение плотности" при использовании в настоящем документе относится к "уменьшению плотности", при котором объемная плотность полотна снижается.

Термин "профиль плотности" при использовании в настоящем документе относится к изменению в плотности по всей толщине абсорбирующего компонента и отличен от обычных изменений в плотности абсорбирующего компонента, имеющего приблизительно однородную плотность по всей толщине. Профиль плотности может быть в любой из конфигураций, описанных в настоящем документе. Профили плотности могут быть проиллюстрированы микрофотоснимки и изображениями, полученными с помощью электронного микроскопа.

Термин "дискретные" при использовании в настоящем документе означает "различные" или "не связанные между собой". Когда термин "дискретные" используется по отношению к формующим элементам на формующем компоненте, подразумевается, что дистальные (или радиально наружные) концы формующих элементов различны или не связаны между собой как в направлении движения в машине, так и в направлении, поперечном направлению движения в машине (даже если основания формующих элементов могут быть сформированы, например, на одной и той же поверхности цилиндра). Например, гребни на кольцевом цилиндре не считаются дискретными.

Термин "одноразовые" используется в настоящем документе для описания абсорбирующих изделий, которые не предназначены подвергаться стирке или иному восстановлению или повторному использованию в качестве абсорбирующих изделий (т.е. они предназначены для утилизации после использования и, предпочтительно, для переработки, компостирования или иной утилизации экологически приемлемым способом).

Термин "целлюлозная вата" при использовании в настоящем документе относится к высушенному произведенному путем влажного формования целлюлозосодержащему волокнистому материалу, который может быть в форме рулонов или листов. Целлюлозная вата также известна как распушенная целлюлоза или измельченная волокнистая масса. Для некоторых приложений целлюлозная вата содержит волокнистую массу SBSK (крафт из отбеленной древесины южных мягких пород) или NBSK (крафт из отбеленной древесины северных мягких пород) и производится в форме листов относительно большой толщины с высокой основной массой. Листовая продукция сматывается в непрерывные рулоны или собирается в стопы листов для отгрузки производителю одноразовых изделий. На заводе производителя рулоны непрерывно подаются в устройство, такое как молотковая мельница, для превращения, насколько это возможно, в отдельные волокна с созданием тем самым целлюлозной "пыли". Альтернативно, материалы с сортностью целлюлозной ваты могут быть подвергнуты понижению плотности с помощью процесса, описанного в настоящем документе. Кроме того, в дополнение к целлюлозным волокнам целлюлозная вата может включать волокна вискозы, полиэфира, хлопка, переработанные вторичные материалы, другие волокнистые материалы или даже добавки в виде частиц, содержащие элементы такие, как минеральные наполнители, каолиновые глины или порошок целлюлозы. Материалы типа целлюлозной ваты, полезные в настоящем изобретении, включают в себя описанные в патентах США 6,074,524 и 6,296,737.

Термины "внешние" и "наружные" при использовании в настоящем документе применительно к зонам абсорбирующего компонента относятся к тем зонам, которые удалены в Z-направлении от плоскости, проходящей через центр абсорбирующего компонента.

Термин "направление движения в машине" означает путь, которым материал, в частности полотно, следует на протяжении производственного процесса.

Термины "механическое воздействие" или "механическая деформация" могут использоваться взаимозаменяемо в настоящем документе и относятся к процессам, в которых к материалам прикладывается механическое усилие.

Термин "Micro-SELF" описывает процесс, подобный по применяемым устройствам и методу процессу SELF, определяемому в настоящем документе. Зубья Micro-SELF имеют различные размеры, так чтобы они лучше способствовали формированию выпуклостей с отверстиями на переднем и заднем концах. Процесс с использованием micro-SELF для формирования выпуклостей в субстрате полотна раскрывается в опубликованной патентной заявке США номер 2006/0286343 A1. Для целей настоящего раскрытия Micro-SELF считается подмножеством технологии SELF.

Термин "картон" при использовании в настоящем документе относится к классу тяжеловесных бумаг и других древесно-волокнистых материалов с толщиной более 0,15 миллиметра, включая коробочный картон, полиграфический картон, древесно-стружечную плиту, тарный картон, гофрированный картон и облицовочный картон.

Термин "структурированный" при использовании в настоящем документе применительно к формующим компонентам включает формующие компоненты, на которых имеются дискретные элементы, а также такие, на которых имеются непрерывные элементы рельефа, такие как гребни и канавки на кольцевом цилиндре.

Термин "переработанные вторичные материалы" при использовании в настоящем документе в общем относится к материалам, которые могут происходить из вторичных источников, таких как бытовые, оптовые, розничные, промышленные и образующиеся при сносе зданий. Термин "вторичные волокна" означает волокна, получаемые из потребительских продуктов, которые были утилизированы или сданы на переработку после их полного использования по назначению, и подразумевается как подмножество переработанных вторичных материалов. Вторичные материалы могут быть получены путем сортировки материалов из потока бытовых или производственных отходов перед утилизацией. Это определение сформулировано таким образом, чтобы включить в него материалы, которые используются для транспортировки продуктов к потребителю, включая, например, гофрированную картонную тару.

Термин "область" или "области" относится к частям или разделам абсорбирующего компонента в плоскости X-Y.

Термины "цилиндр для барабанного тиснения" или "барабанное тиснение" относятся к процессу, в котором применяются деформирующие элементы, содержащие вращающиеся в противоположных направлениях цилиндры, входящие в зацепление ленты или входящие в зацепление пластины, содержащие непрерывные гребни и канавки, где входящие в зацепление гребни и канавки деформирующих элементов входят в зацепление и растягивают полотно, находящееся между ними. Для барабанного тиснения деформирующие элементы могут располагаться таким образом, чтобы растягивать полотно в направлении движения в машине или направлении, поперечном направлению движения в машине, в зависимости от ориентации зубьев и канавок.

Термин "создание апертур с помощью ротационного ножа" (RKA) относится к процессу и устройству, использующим входящие в зацепление деформирующие элементы, подобные определенному в настоящем документе в отношении SELF или micro-SELF. Процесс RKA отличается от SELF или micro-SELF тем, что относительно плоские удлиненные зубья деформирующего элемента SELF или micro-SELF изменены так, чтобы они были обычно заостренными на дистальном конце. Зубья могут быть заточены так, чтобы как прорезать насквозь, так и деформировать полотно, чтобы производить снабженное апертурами полотно или в некоторых случаях снабженное трехмерными апертурами полотно, как раскрыто в опубликованных патентных заявках США №US 2005/0064136 A1, US 2006/0087053 A1 и US 2005/021753. Зубья RKA могут иметь другие формы и профили, и процесс RKA может также использоваться для механической деформации волокнистого полотна без создания апертур. По остальным параметрам, таким в частности как высота зубьев, расстояние между зубьями, шаг, глубина зацепления и другие параметры обработки, RKA и устройство RKA может быть идентично описанному в настоящем документе в отношении SELF или micro-SELF. Термин “SELF" относится к технологии компании Procter & Gamble, в которой SELF является сокращением от Structural Elastic Like Film (структурная эластообразная пленка).

Хотя процесс был первоначально разработан для деформования полимерной пленки с целью придания ей благоприятных структурных характеристик, было обнаружено, что процесс SELF может использоваться, чтобы производить благоприятные структуры в других материалах, в частности волокнистых материалах. Процессы, устройства и расположение элементов, произведенные с помощью SELF, иллюстрируются и описываются в патентах США № 5,518,801; 5,691,035; 5,723,087; 5,891,544; 5,916,663; 6,027,483 и 7,527,615 B2.

Термин "частично расслоенный" при использовании в настоящем документе в отношении абсорбирующего компонента означает, что некоторые признаки разделения частей абсорбирующего компонента на слои является очевидным, но остается некоторое соединение между частями этих слоев, так что они остаются соединенными вместе (а не расслаиваются и рассыпаются).

Термин "единая конструкция" при использовании в настоящем документе относится к конструкции, которая содержит один слой или содержит полностью интегрированные множественные слои, которые удерживаются вместе водородными связями и механическим переплетением и не формируются путем сборки множественных слоев, которые сформированы отдельно и соединены вместе с помощью средствами крепления, такими, в частности, как клей. Пример единой конструкции представляет собой конструкция, содержащая различные типы волокон (такие как эвкалиптовые волокна, которые могут быть уложены в процессе изготовления материала на другие целлюлозные волокна, образуя наружные слои для мягкости).

Термин "верхние" относится к абсорбирующим компонентам, такие как слои, которые располагаются ближе к пользователю абсорбирующего изделия во время использования, т.е. по направлению к верхнему слою абсорбирующего изделия; напротив, термин "нижние" относится к абсорбирующим компонентам, которые располагаются дальше от пользователя абсорбирующего изделия по направлению к подложке. Термины "в боковом направлении" соответствует направлению более короткого размера изделия, который обычно во время применения соответствует ориентации слева направо относительно пользователя. Термин "продольно" в этом случае относится к направлению, перпендикулярному боковому, но не соответствующему направлению толщины.

Термин "Z-измерение" относится к измерению, ортогональному длине и ширине компонента, сердцевины или изделия. Z-измерение обычно соответствует толщине компонента, сердцевины или изделия. При использовании в настоящем документе термин "X-Y измерения" относится к плоскости, ортогональной толщине компонента, сердцевины или изделия. X-Y измерение обычно соответствует длине и ширине соответственно компонента, сердцевины или изделия.

Термин "зона" или "зоны" относится к части или разделу по Z-направлению (толщине) абсорбирующего компонента.

I. Абсорбирующие компоненты

Настоящее изобретение относится к абсорбирующим компонентам и способам их изготовления, а конкретнее к абсорбирующим компонентам с повышенной объемностью и способам их изготовления. Кроме того, при необходимости свойства абсорбирующего компонента с повышенной объемностью могут быть изменены по все длине и/или ширине абсорбирующего компонента.

Абсорбирующие компоненты изготавливаются из исходного материала, который находится в форме полотна или листов, содержащих по меньшей мере некоторое количество целлюлозного материала, который может быть материалом бумажного качества. Исходный материал может содержать любые применимые произведенные путем влажного формования материалы, включая, наряду с прочими, следующие: целлюлозная вата, облицовочный картон, полиграфический картон, переработанные вторичные материалы, фильтровальная бумага и их сочетания. В некоторых случаях абсорбирующие компоненты могут полностью состоять или состоять практически из одного из этих произведенных путем влажного формования материалов. Абсорбирующие компоненты, описанные в настоящем документе, могут, следовательно, не быть произведенными путем аэродинамического формования. Таким образом, абсорбирующие компоненты могут быть по существу свободными или полностью свободными от связующих, таких как латексные связующие, иногда используемые в изготовлении произведенных путем аэродинамического формования материалов. Абсорбирующие компоненты, описанные в настоящем документе, могут в некоторых вариантах осуществления изобретения также быть по существу не содержащими или полностью не содержащими абсорбирующих гелеобразующих материалов, которые являются другим распространенным компонентом в произведенных путем аэродинамического формования материалах.

Исходный материал в типичном случае содержит множество отдельных волокон. Большая доля целлюлозных волокон может обеспечивать различные преимущества, такие как снижение себестоимости полотна. В отдельных аспектах изобретения исходный материал имеет содержание волокон, в которых по меньшей мере около 90 вес.% волокон представляют собой целлюлозу, или волокна имеют длину не более около 0,4 дюйма (около 1 см). Альтернативно, по меньшей мере около 95 вес.%, и опционально по меньшей мере около 98 вес.% волокон представляют собой целлюлозу, или волокна имеют длину не более около 0,4 дюйма (около 1 см). В других желаемых компоновках исходное полотно может иметь состав волокон, в котором приблизительно около 100 вес.% волокон составляет целлюлоза, или волокна имеют длину не более около 0,4 дюйма (около 1 см).

Волокна, содержащие исходный материал, включают целлюлозные волокна, обычно известные как волокна древесной массы. Применимые древесные массы включают в себя химические волокнистые массы, такие как крафт, сульфитные и сульфатные волокнистые массы, а также механические волокнистые массы включая, например, измельченную древесную массу, термомеханические волокнистые массы и химически модифицированные термомеханические волокнистые массы. Химические волокнистые массы, однако, могут быть предпочтительными в определенных вариантах осуществления изобретения, поскольку они могут придавать более высокие характеристики получаемому из них исходному материалу. Могут применяться массы, получаемые как из лиственных деревьев (далее также упоминается как "древесина твердых пород"), так и хвойных деревьев (далее также упоминается как "древесина мягких пород"). Волокна древесины твердых пород и древесины мягких пород могут быть смешаны или чередоваться, могут быть выложены слоями. Патенты США 3,994,771 и 4,300,981 описывают послойное использование волокон древесины твердых пород и древесины мягких пород. Также применимы для настоящего изобретения волокна, получаемые из переработанной бумаги, которые могут содержать любые или все из вышеуказанных категорий, а также другие неволокнистые материалы, такие как наполнители и адгезивы, используемые для облегчения изготовления исходного полотна. Кроме того, в дополнение к вышесказанному, в настоящем изобретении могут использоваться волокна и/или филаменты, полученные из полимеров, в частности гидроксилполимеров. Неограничивающие примеры применимых гидроксилполимеров включают поливинилспирт, крахмал, производные крахмала, хитозан, производные хитозана, производные целлюлозы, камеди, арабинаны, галактаны и их смеси.

Волокна, содержащие исходный материал, в нормальном случае включают волокна, получаемые из древесной массы. Другие естественные волокна, такие как хлопковые очесы, жмых, волокна шерсти, волокна шелка и т.д. могут применяться и включаются в объем настоящего изобретения. Синтетические волокна, такие как волокна вискозы, полиэтилена и полипропилена, могут также применяться в сочетании с естественными целлюлозными волокнами. Одно приводимое в качестве примера полиэтиленовое волокно, которое может быть применено, это PULPEX®, поставляемое компанией Hercules, Inc. (Уилмингтон, Делавэр). Могут также применяться волокна, сформированные из биополимеров, получаемых из не связанных с нефтью источников, таких как биогенный полиэтилен (bio-PE), биогенный полипропилен (bio-PP), биогенный полиэтилентерефталат (bio-PET) и биогенный поли-(этилен-2,5-фурандикарбоксилат) (bio-PEF). Эти биополимеры могут быть частично или полностью получены из по меньшей мере одного возобновляемого ресурса, где "возобновляемый ресурс "относится к естественному ресурсу, который может быть пополнен в пределах временных рамок 100 лет. Возобновляемые ресурсы включают следующее: растения, животные, рыбы, бактерии, грибы и продукты лесного хозяйства; и могут быть природными, гибридными или полученными путем генной инженерии организмами. Такие естественные ресурсы, как сырая нефть, каменный уголь и торф, которые требуют более 100 лет для своего формирования, не считаются возобновляемыми ресурсами. Могут также использоваться волокна, имеющие в своем составе полимеры на основе крахмала и/или переработанные смолы, такие как вторично молотые r-HDPE, r-LLDPE, r-LDPE, r-PET, r-PEF или r-PP.

Волокна в типичном случае удерживаются вместе межволоконным переплетением и водородными связями. Волокна могут иметь любую применимую ориентацию. В определенных исходных материалах волокна выровнены преимущественно в направлении процесса, в котором они были сформированы (или в направлении движения в машине).

Исходный материал может содержать дополнительные слои абсорбирующего или неабсорбирующего материала для придания других свойств, таких как прочность. Они могут включать в себя, среди прочих, без ограничения, мешковину, пленки и нетканые полотна. Дополнительно исходный материал может содержать частицы или волокна суперабсорбента.

Фиг.1 представляет собой микрофотоснимок одного варианта осуществления исходного материала, содержащего целлюлозную вату. Как показано на Фиг.1, исходные материалы представляют собой однослойную структуру, которая обычно относительно плотна по всей ее толщине. Этот исходный материал неприменим для использования в качестве компонента абсорбирующего изделия вследствие отсутствия пустот и высокой жесткости. Таблица 1 в разделе примеров показывает свойства одного такого исходного материала. Как показано на Фиг.1, на поверхности исходного материала имеются некоторые менее плотные части, но они не содержат существенной части общей толщины исходных материалов. Способы, описанные в настоящем документе, снижают общую (то есть среднюю) плотность и жесткость целлюлозной ваты (или другого исходного материала) и увеличивают его пустоты по меньшей мере в некоторых областях, так что он становится применимым для использования в качестве абсорбирующего компонента в абсорбирующем изделии. Способы могут также увеличивать средний калибр исходных материалов.

Исходные материалы могут иметь любые применимые свойства. В случае исходного материала из целлюлозной ваты прочность на разрыв исходного материала может достигать 1500 кПа или более при измерении в соответствии с методикой испытаний TAPPI T 403 om-91 для прочности на разрыв. Обычно исходные материалы с меньшей прочностью на разрыв легче механически модифицировать для снижения их плотности (т.е. получения материала с пониженной плотностью путем процесса снижения плотности). Следовательно, может быть желательным, чтобы исходный материал имел прочность на разрыв менее 1500, 1400, 1300, 1200, 1100, 1000, 900, 800, 750, 700, 600, 500, 400, 300, 200 или 100 кПа или менее. Прочность на разрыв может также находиться в пределах любого диапазона между любыми из этих значений прочности на разрыв.

Исходный материал может иметь любой применимый калибр, основную массу и плотность. Целлюлозная вата обычно имеет калибр по меньшей мере около 0,04 дюйма или более, например, от приблизительно 0,04 до приблизительно 0,06 дюйма (около 1-1,5 мм). Однако заявители получали изготовленную по специальному заказу целлюлозную вату с калибром всего лишь 0,02 дюйма (около 0,5 мм). Следовательно, в некоторых вариантах осуществления изобретения калибры исходных материалов могут находиться в диапазоне от приблизительно 0,02 до приблизительно 0,06 дюйма (около 0,5-1,5 мм). Целлюлозная вата, которая коммерчески доступна, в типичном случае имеет основную массу приблизительно в диапазоне от 100 до 200 фунтов/1000 кв.футов (490-980 г/м2). Однако заявители получали изготовленную по специальному заказу целлюлозную вату с основной массой всего 20 фунтов/1 тыс.кв. футов (98 г/м2) или менее. Следовательно, в некоторых вариантах осуществления изобретения основная масса исходного материала может находиться в диапазоне от приблизительно 20 фунтов/1 тыс.кв. футов (98 г/м2) до приблизительно 200 фунтов/1 тыс.кв. футов (980 г/м2). В некоторых вариантах осуществления изобретения плотность исходного материала может находиться в диапазоне от приблизительно 0,25 г/см3 до приблизительно 0,6 г/см3 или выше, альтернативно от приблизительно 0,3 г/см3 до приблизительно 0,6 г/см3. В типичном случае такие исходные материалы имеют относительно однородную плотность по всей своей толщине.

Исходные материалы могут иметь любое применимое содержание влаги. Целлюлозная вата обычно имеет содержание влаги менее около 10 процентов, например, около 7 процентов, хотя более низкие и более высокие содержания влаги также могут использоваться. Обычно исходные материалы с более низким содержанием влаги легче механически модифицировать для снижения их плотности (получения материала с пониженной плотностью). Например, может быть желательным, чтобы материал исходного полотна имел содержание влаги меньше либо равное 10%, 9%, 8%, 7%, 6%, 5%, 4%, 3%, 2%, 1% или в любом диапазоне между любыми из этих процентных долей.

Исходный материал может в определенных вариантах осуществления изобретения быть обработанным, частично обработанным (то есть содержать обработанную часть и необработанные часть) или необработанным. Если исходный материал является обработанным, это может быть обеспечено с помощью любой применимой обработки, включая наряду с прочими применение разрыхлителей, таких как химические разрыхлители. Примеры применимых процессов обработки описаны в патентах США 6,074,524, 6,296,737, 6,344,109 B1 и 6,533,898 B2. В типичном случае необработанные исходные материалы имеют более высокую прочность на разрыв, чем обработанные или частично обработанные исходные материалы. Обеспечение исходных материалов с по меньшей мере некоторой обработкой в форме разрыхлителя может позволить легче механически модифицировать исходные материалы для снижения их плотности.

На Фиг.2-4 показан один неограничивающий пример исходного полотна, которое было обработано в соответствии с одним из вариантов осуществления настоящего способа для формирования абсорбирующего компонента с повышенной объемностью 20. Абсорбирующий компонент 20 содержит единую абсорбирующую волокнистую структуру, имеющую первую поверхность 20A, вторую поверхность 20B, длину L, вытянутую в X-направлении, ширину W, вытянутую в Y-направлении, и вытянутую в Z-направлении толщину Т.

На Фиг.2 показано, что абсорбирующий компонент 20 подвергается снижению плотности, так что он приобретает увеличенный объем или расширяется. Термин "увеличенный объем" подразумевает, что между волокнами имеются увеличенные пустоты в сравнении с исходным материалом, из которого изготавливается абсорбирующий компонент 20 (такой как исходный материал, показанный на Фиг.1).

Исходный материал может претерпевать изменение объемной плотности, такое что абсорбирующий компонент имеет объемную плотность всего 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, или 0,9 от его исходной объемной плотности, или изменение объемной плотности в диапазоне между любыми этими двумя числами. Другой способ описания абсорбирующего компонента 20 таков, что абсорбирующий компонент состоит из целлюлозных волокон, имеющих поверхности, и имеются межволоконные водородные связи между целлюлозными волокнами, которые существенно прерваны пустотами между поверхностями волокон. Следовательно, по меньшей мере часть абсорбирующего компонента 20, простирающегося в плоскости X-Y, имеет толщину, которая является вспушенной или приподнятой. Исходный материал может также претерпевать изменения в основной массе, такие что абсорбирующий компонент имеет основную массу выше исходной основной массы исходного полотна в 1,01-1,1 раза или более, в особенности когда один из цилиндров установлен на скорость медленнее скорости полотна во время процесса, описанного ниже.

Абсорбирующие компоненты, сформированные способами, описанными в настоящем документе, могут иметь любые применимые общие свойства. Абсорбирующий компонент может иметь объемную плотность в диапазоне приблизительно 0,03-0,5 г/см3. Следует отметить, что диапазоны средней плотности различных возможных исходных материалов и абсорбирующих компонентов, описанных в настоящем документе, могут перекрываться. Это происходит вследствие широкого разнообразия возможных исходных материалов. Для определенного исходного материала средняя плотность абсорбирующего компонента, сформированного в соответствии с настоящим документом, будет ниже, чем у исходного материала. Способы, описанные в настоящем документе, могут формировать абсорбирующие компоненты с любой применимой объемной плотностью, включая наряду с прочими объемную плотность меньшую, равную или большую, чем 0,25 г/см3, с высокой гибкостью. Способы могут также формировать абсорбирующие компоненты с любой применимой толщиной, включая наряду с прочими меньшую либо равную 4 мм или более 4 мм.

Абсорбирующий компонент 20 может быть частично разделен на слои или расслоен. Дифференциальная скорость между проникающими в материал зубьями на противоположных сторонах исходного полотна приводит к напряжениям на срез в полотне, избирательному разрыву межволоконных водородных связей, что приводит к тому, что материал частично разделяется на слои или страты 22, что увеличивает калибр и объем пустот абсорбирующего компонента и снижает объемную плотность. Как показано на Фиг.2, когда говорится, что абсорбирующий компонент частично разделен на слои или расслоен, подразумевается, что некоторые следы разделения части абсорбирующего компонента на слои очевидны, что создает пространства или зоны 24 между слоями, но остается некоторая связь между частями этих слоев, такими как 26, так что они остаются соединенными вместе (а не расслаиваются или рассыпаются). Следовательно, в случае целлюлозного исходного материала могут по-прежнему оставаться некоторые волокна, связанные со слоями. Слои 22 могут иметь более высокие плотности, чем зоны 24 между слоями, что приводит к существованию перемежающихся зон более высокой и более низкой плотности по всей толщине материала в Z-направлении. Эти слои могут иметь ту же или более низкую плотность, чем исходный материал.

Поверхность 20A абсорбирующего компонента 20 может иметь множество деформаций или следов воздействия 30. Как показано на Фиг.3 и 4, деформации 30 могут быть в форме углублений 32, простирающихся по меньшей мере частично в толщу абсорбирующего компонента, выступов или апертур 34, которые проходят полностью по всей толщине абсорбирующего компонента. В некоторых случаях углубления 32, выступы или апертуры 34 могут быть удлиненными в продольном направлении и иметь первый и второй концы, как в частности первый конец 34A и второй конец 34B апертур, показанные на Фиг.4.

Поскольку во время процесса зубья на формующем компоненте, которые формируют деформации или апертуры, движутся с поверхностными скоростями, отличными от поверхностной скорости полотна, зубья практически прорезают материал, который уплотняется и во многих случаях поднимается на одном из концов углубления или апертуры. Эти уплотненные области 36 могут иметь криволинейный вид в плане, который напоминает волну, создаваемую носом судна при движении по воде, как показано на Фиг.4. Этот эффект плуга может возникать на одной стороне или на обеих сторонах полотна в зависимости от используемого процесса и конфигурации формующих компонентов в устройстве, используемом для формирования абсорбирующего компонента.

Следовательно, противоположные поверхности 20B подобным же образом могут иметь на себе подобное расположение деформаций. Однако в некоторых вариантах осуществления изобретения, уплотненные области 36 первой поверхности 20A абсорбирующего компонента примыкают к первому концу углублений или апертур, а уплотненные области на второй поверхности 20B абсорбирующего компонента примыкают ко второму концу углублений или апертур. Волны на противоположных поверхностях в таких вариантах осуществления изобретения обращены в противоположных направлениях. Углубления или апертуры, созданные на одной стороне полотна, могут быть видимыми на противоположной стороне полотна и выглядеть как выступы или апертуры, соответственно. Следует отметить, что в различных вариантах осуществления процесса, описанного в настоящем документе, деформации в результате процесса могут быть более или менее видимыми в зависимости от используемого процесса и конфигурации формующей конструкции в устройстве, используемом для формирования абсорбирующего компонента. Деформации могут быть в любых применимых формах, в том числе в виде углублений, выступов, апертур или их сочетаний. Деформации могут располагаться в любых применимых расположениях элементов, включая регулярные расположение элементов или случайные расположение элементов. Расположение элементов деформаций представляет собой продукт процесса и устройства, используемых для снижения объемной плотности исходного материала.

II. Способы изготовления абсорбирующих компонентов

Способы формирования абсорбирующих компонентов требуют подвергания исходного полотна по меньшей мере одному циклу или проходу процесса механической деформации.

Процесс механической деформации может быть выполнен на любом применимом устройстве, которое может содержать любые применимые типы формующих конструкций. Применимые типы формующих конструкций включают, в том числе, без ограничения: пару цилиндров, которая определяет зазор между ними; пары пластин; ленты, которые определяют зазор между ними; конвейерные ленты, содержащие шайбы или пластины, которые определяют зазор между ними, или их сочетания. Примеры лент и цилиндров, которые могли бы быть изменены для применения в настоящих способах, описаны в патенте США 8,021,591, Curro, et al. В случае пластин по меньшей мере одна из пластин может двигаться в направлении движения в машине относительно другой пластины, когда пластины входят в контакт с исходным полотном, чтобы обеспечить движение, подобное движению цилиндров, описанному в настоящем документе. Однако имеется в виду, что абсорбирующий компонент, производимый при помощи пары пластин или ленты, может отличаться от производимого при помощи цилиндров по причине меньшего угла зацепления и высвобождения в процессе, содержащем пару пластин или лент. Абсорбирующий компонент, производимый при помощи пластины или ленты, может быть менее объемным, и поверхность может быть менее нарушенной. Хотя в настоящем документе устройства будут описаны для удобства в основном в терминах цилиндров, следует отметить, что описание будет применимо к способам, применяющим формующие компоненты любых других конфигураций, в случаях, в которых другие формующие компоненты могут имеют формующие элементы (или зубья) в конфигурации, описанной ниже.

Термин "в общем цилиндрическую форму" при использовании в настоящем документе описывает не только цилиндры, которые совершенно цилиндрические, но также цилиндрические компоненты, которые могут иметь элементы на своей поверхности. Термины "в общем цилиндрические" также включает в себя цилиндры, которые могут иметь участки уменьшенного диаметра, в частности, на поверхности цилиндров вблизи концов цилиндров, и цилиндры с выпуклой рабочей поверхностью. Цилиндры также в типичном случае являются практически недеформируемыми. Термины "практически недеформируемые" при использовании в настоящем документе относится к цилиндрам, имеющим поверхность (и любые элементы на ней), которые в типичном случае не деформируются и не сжимаются при использовании в проведении процесса, описанного в настоящем документе. Цилиндры могут быть получены из любого применимого материала включая, наряду с прочими, сталь или алюминий. Сталь может состоять из нержавеющей и износостойкой стали, такой, в частности, как нержавеющая сталь.

Компоненты формующего устройства 38 могут, например, содержать пару цилиндров, таких как показанные на Фиг.5. Каждый из цилиндров 40 и 42 снабжен формующими элементами, содержащими дискретные выступы или выступающие элементы 50 и 52, которые могут входить в зацепление с поверхностью взаимодействующего цилиндра вследствие наличия канавок 54 между выпуклыми элементами на каждом цилиндре. Цилиндры не контактируют между собой и имеют осевой привод. Термины "переплетающиеся" или "входящие в зацепление" при использовании в настоящем документе относятся к компоновке, когда формующие элементы на одном компоненте формующей структуры (например, цилиндре) простираются к поверхности другой формующей структуры, и формующие элементы имеют часть, которая пересекает воображаемую плоскость, проходящую через вершины формующих элементов на поверхности другой формующей структуры. Как показано на Фиг.5 и 6, выпуклые элементы на каждом цилиндре могут располагаться рядами, так что они могут входить в зацепление и необязательно должны быть синхронизированы по фазе в направлении движения в машине (MD) при вращении. Верхние части или вершины формующих элементов на различных формующих компонентах имеют, следовательно, смещение относительно друг друга в зазоре, так что они не выравниваются в пределах зазора.

Цилиндры 40 и 42 в паре цилиндров в типичном случае вращаются в противоположных направлениях (то есть цилиндры вращаются в различных направлениях), как показано стрелками на Фиг.5. Цилиндры в по меньшей мере одной паре цилиндров могут вращаться с различными поверхностными скоростями. Это распространяется на различные сочетания цилиндров и лент или ленты. (В случае пластин, однако, пластины в типичном случае двигаются в том же направлении (хотя они могут двигаться с различными скоростями). Цилиндры могут вращаться с различными поверхностными скоростями за счет вращения цилиндров с различными осевыми скоростями или за счет применения цилиндров, имеющих различные диаметры и вращающихся с одной и той же осевой скоростью, или сочетания одних и других. Цилиндры могут вращаться со скоростью, практически равной той скорости, с которой полотно подается через зазор между цилиндрами; или они могут вращаться с большей или меньшей скоростью, чем скорость, с которой полотно подается через зазор между цилиндрами. В случаях, когда цилиндры вращаются с различными скоростями, могут присутствовать любые применимые различия в поверхностной или периферийной скорости между цилиндрами. Более быстро вращающийся цилиндр может иметь поверхностную скорость, превышающую скорость более медленно вращающегося цилиндра в число раз от 1,02 до приблизительно 3. Применимые диапазоны соотношения поверхностной скорости включают в себя приблизительно от 1,05 до 2,0 или более предпочтительно от 1,05 до 1,4 в зависимости от геометрии выпуклых элементов. Чем больше разница или отношение поверхностной скорости между цилиндрами, тем значительнее снижение плотности материала.

Формующие элементы на цилиндрах могут иметь любые применимые конфигурации. Определенный формующий элемент может иметь один и тот же вид в плане по длине и по ширине (например, формующий элемент с круговой или квадратной формой вида в плане). Альтернативно, формующие элементы могут иметь длину, TL, которая превышает их ширину (например, формующий элемент с прямоугольным видом в плане), причем в этом случае формующие элементы могут иметь любое применимое соотношение длины и ширины. Применимые конфигурации для формующих элементов включают, в том числе, без ограничения: зубья, имеющие треугольный вид сбоку; элементы, имеющие столбчатые формы; элементы, имеющие вид в плане, включающий круговые, овальные, в форме песочных часов, звездообразные, многоугольные и т.п. формы и их сочетания. Многоугольные формы включают среди прочих, без ограничения, прямоугольные, треугольные, пятиугольные, шестиугольные или трапециевидные. Боковые стенки 60 формующих элементов 50 и 52 могут располагаться под постоянным углом, отличным от прямого, от основания 62 до вершины 64, или они могут располагаться под изменяющимися углами. Формующие элементы 50 и 52 могут иметь вершины 64, имеющие плоскую, округлую или заостренную форму. Несколько примеров применимых конфигураций формующих элементов включают в себя, среди прочих, без ограничения, следующие: элементы SELF, элементы RKA, акулий плавник, тупой акулий плавник или элементы в форме стержней и их вариации. Они описаны подробнее ниже применительно к Фиг.7-11.

Фиг.5 представляет собой крупный план одного неограничивающего варианта осуществления поверхностей двух из валов 40 и 42 в формующем устройстве. Цилиндры 40 и 42 находятся на соответствующих поворотных валах (не показаны), имеющих оси вращения, расположенные параллельно. В данном варианте осуществления изобретения каждый из цилиндров 40 и 42 содержит один цилиндр, реализующий технологию SELF компании Procter & Gamble.

Формующие элементы 50 и 52 на цилиндрах SELF могут быть ориентированы либо в направлении движения в машине (MD), либо в направлении, поперечном направлению движения в машине (CD). Как показано на Фиг.5, цилиндры SELF могут содержать множество перемежающихся круговых гребней и канавок по окружности цилиндров. Гребни имеют сформированные на них разделенные в пространстве каналы 70 и 72 (на цилиндрах 40 и 42 соответственно), ориентированные параллельно осям цилиндров. Каналы 70 и 72 образуют разрывы в гребнях, которые создают формующие элементы, или зубья, 50 и 52 на цилиндрах SELF. В таких вариантах осуществления изобретения зубья 50 и 52 имеют свое большее измерение, ориентированное в направлении движения в машине (MD). Эти конфигурации цилиндров далее именуются в настоящем документе цилиндрами CD SELF, поскольку в обычном процессе SELF материал, подаваемый зазор, образуемый таким цилиндром, растягивается в направлении, поперечном направлению движения в машине (CD).

В других вариантах осуществления изобретения (таких как показанные на Фиг.29), цилиндры SELF 80 могут содержать цилиндр SELF направления движения в машине или MD-SELF. Такой цилиндр имеет перемежающиеся гребни и канавки, большее измерение которых ориентировано параллельно оси А цилиндров (то есть в поперечном направлении (CD)). Гребни такого цилиндра 80 несут на себе разделенные в пространстве каналы 88, ориентированные по окружности цилиндров. Каналы формируют разрывы в гребнях, образуя формующие элементы или зубья на MD-цилиндрах SELF.

Процесс, используемый в настоящем документе, отличается от процесса SELF компании Procter & Gamble по некоторым параметрам. Одно отличие состоит в том, что материалы полотна, описанные в настоящем документе, в типичном случае не сформированы в конструкции, снабженные ребровидными элементами и имеющие резиноподобные свойства. Вместо этого, как показано на Фиг.20, процесс SELF используется в данном контексте, чтобы механически деформовать материал исходного полотна 10 и вызывать усилие на срез в локализованной области 12 между зубьями 50 и 52 формующей конструкции путем использования их движения с различными поверхностными скоростями (или, в некоторых случаях, с одной и той же поверхностной скоростью в опциональных шагах, описанных ниже) для избирательного разрыва водородных связей полотна 10, для снижения объемной плотности и увеличения гибкости материала исходного полотна.

Как показано на Фиг.6, зубья 50 и 52 одного цилиндра простираются частично в канавки 54 противоположного цилиндра для определения глубины зацепления (DOE), которая представляет собой меру степени взаимодействия цилиндров 40 и 42. Глубина зацепления может быть нулевой, положительной для входящих в зацепление цилиндров или отрицательной для не входящих в зацепление цилиндров. В случае цилиндров, показанных на Фиг.5, выпуклые элементы входят в зацепление с относительно высокой DOE. DOE может включать, но не быть ограниченной значениями более толщины исходного полотна.

На Фиг.6 показана в поперечном разрезе часть входящих в зацепление цилиндров 40 и 42, включая зубья 50 и 52 и канавки 54 между зубьями 50 и 52. Зубья 50 и 52 в данном варианте осуществления изобретения имеют треугольную или трапециевидную форму в разрезе. Вершины 64 зубьев являются наиболее удаленными частями поверхности цилиндров. Как показано, зубья 50 и 52 имеют высоту зубьев TH, радиус вершин TR, длину зубьев TL (Фиг.5), продольное расстояние между зубьями TD и поперечное расстояние между зубьями (или расстояние между гребнями), именуемое шагом P. Длина зубьев TL в таких вариантах осуществления изобретения представляет собой круговые измерения. Наружные вершины зубьев имеют стороны, которые предпочтительно закруглены во избежание порезов или разрывов в исходном материале. Передние и задние кромки LE и TE (Фиг.5), соответственно, зубьев 50 и 52 могут в некоторых случаях быть квадратной формы или формы, которая создает относительно острую кромку для максимального снижения плотности полотна в процессе.

Для изготовления абсорбирующего компонента 20, такого как показан на Фиг.2-4, из исходного полотна, имеющего основную массу в диапазоне от приблизительно 200 до 700 г/м2, зубья 50 и 52 могут иметь длину TL в диапазоне от приблизительно 0,5 мм (0,020 дюйма) или менее до приблизительно 10 мм (0,400 дюйма), альтернативно от приблизительно 2 мм (0,080 дюйма) до приблизительно 6 мм (0,240 дюйма), поперечное расстояние TD от приблизительно 0,5 мм (0,020 дюйма) до приблизительно 20 мм (0,800 дюйма), альтернативно от приблизительно 1 мм (0,040 дюйма) до приблизительно 4 мм (0,160 дюйма), высоту зубьев TH в диапазоне от приблизительно 0,5 мм (0,020 дюйма) до приблизительно 10 мм (0,400 дюйма), альтернативно от приблизительно 2 мм (0,080 дюйма) до приблизительно 5 мм (0,200 дюйма), радиус вершин TR зубьев в диапазоне от приблизительно 0,05 мм (0,002 дюйма) до приблизительно 2,0 мм (0,080 дюйма), альтернативно от приблизительно 0,1 мм (0,004 дюйма) до приблизительно 0,5 мм (0,020 дюйма), и шаг P в диапазоне от приблизительно 1 мм (0,040 дюйма) до приблизительно 10 мм (0,400 дюйма), альтернативно от приблизительно 2 мм (0,080 дюйма) до приблизительно 4 мм (0,160 дюйма). Глубина зацепления DOE может быть от приблизительно 1 мм (0,040 дюйма) до приблизительно 5 мм (0,200 дюйма) (до максимума, приближающегося к высоте зубьев TH). Естественно, каждая из величин DOE, P, TH, TD, TL и TR может варьировать независимо от каждой из остальных в зависимости от свойств исходного полотна 10 и желаемых характеристик абсорбирующего компонента 20. Кроме того, формы и геометрия зубьев на первом цилиндре может быть той же или отличаться от формы и геометрии зубьев на втором взаимодействующем цилиндре.

На Фиг.7 показана реализация цилиндра 90, далее именуемого в настоящем документе "цилиндром со смещенным расположением CD SELF". Как показано на Фиг.7, поверхность цилиндра 90 имеет множество разделенных в пространстве зубьев 92. Зубья 92 располагаются в порядке со смещением. Конкретнее, зубья 92 располагаются в виде множества вытянутых по окружности и разделенных расстоянием в осевом направлении рядов, таких как 94 и 96, расположенных по окружности цилиндра. Что касается расстояния TD между зубьями в каждом ряду, зубья на каждом цилиндре образуют множество вытянутых по окружности, разделенных расстоянием в осевом направлении перемежающихся гребней и канавок. Однако в этом случае зубья 92 в примыкающих рядах смещены относительно друг друга. Длина зубьев TL и расстояние TD в направлении движения в машине (MD) могут быть заданы так, что зубья в примыкающих рядах 94 и 96 либо перекрываются, либо не перекрываются, если смотреть на цилиндры со стороны их концов. В показанном варианте осуществления изобретения зубья 92 в примыкающих рядах смещены по окружности на расстояние 0,5x (где x равен длине зубьев плюс продольное расстояние TD между зубьями в данном ряду). Другими словами, передние кромки LE примыкающих зубьев в примыкающих рядах смещены в направлении движения в машине на 0,5х. Цилиндр 90 может быть выровнен с другим цилиндром так, чтобы образовать зазор, в котором ряды зубьев одного цилиндра находятся напротив канавок между зубьями другого цилиндра. Цилиндр, показанный на Фиг.7, может быть изготовлен любым применимым способом, в частности путем нарезки гребней и канавок на поверхности цилиндра и затем спиральной нарезки зубьев 92 на поверхности цилиндра с непрерывным выполнением каждого реза. При необходимости профиль зубьев (в частности, передние и задние кромки) может быть изменен посредством врезного прохода.

На Фиг.8 показана часть поверхности цилиндра 100, имеющего выпуклые элементы 102 другой конфигурации, которая может использоваться в данном способе. Цилиндр, показанный на Фиг.8, именуется в настоящем документе "цилиндром для создания апертур с помощью ротационного ножа" (или RKA). Как показано на Фиг.8, цилиндр 100 содержит вытянутые по окружности перемежающиеся ряды зубьев 102 и канавки между ними. Зубья 102 имеют пирамидальную форму и могут иметь до шести боковых граней, причем каждая боковая грань обычно треугольной формы. Зубья 102 присоединены к нижнему цилиндру своими основаниями. Основания зубьев имеют в разрезе длину большую, чем ширина. Зубья 102 могут иметь скошенную поверхность под постоянным углом от основания до вершины, или угол наклона поверхности может изменяться как у зубьев, показанных на Фиг.8. На Фиг.8 показан пример зубьев, имеющих стороны, усеченные при основании, так что часть боковой грани зубьев, примыкающая к основанию, приблизительно вертикальна, а затем зубья имеют наклонную поверхность в направлении вершины. Цилиндры RKA описаны подробнее в опубликованной патентной заявке США номер US 2006/0087053 A1.

На Фиг.9 показана часть поверхности цилиндра 110, имеющего выпуклые элементы 112 другой конфигурации, которая может использоваться в данном способе. В данном варианте осуществления изобретения передние кромки LE и задние кромки TE образуют различные углы с поверхностью цилиндра и напоминают форму акульего плавника (которые могут именоваться зубьями "акулий плавник"). Передние кромки LE могут образовывать большие углы с поверхностью цилиндров, чем задние кромки TE. В некоторых случаях задние кромки TE могут образовывать угол, располагаясь в общем перпендикулярно к поверхности цилиндра. В случае зубьев "акулий плавник", показанных на Фиг.9, зуб "акулий плавник" 112 имеет обычно заостренную пирамидальную форму с шести сторон 114 (три из которых показаны на изображенной половине зуба), причем каждая из боковых граней имеет в общем треугольную форму. Вершина двух боковых граней образует переднюю кромку LE, а вершина двух других боковых граней образует заднюю кромку TE зубьев 112. Вершины передней или задней кромки могут быть относительно острыми, или в других случаях они могут быть подвергнуты механической обработке для создания некоторого радиуса кривизны. Как показано на Фиг.9, зубья могут иметь постоянные углы наклона поверхности от основания до вершины, или эти углы могут изменяться. Зубья могут также иметь менее шести сторон, например, если LE и TE срезаны вместо того, чтобы образовывать вершину.

На Фиг.10 показана часть поверхности цилиндра 120, имеющего выпуклые элементы 122 другой конфигурации, которая может использоваться в данном способе. Цилиндр, показанный на Фиг.10, упоминается в настоящем документе как цилиндр "затупленный акулий плавник". Как показано на Фиг.10, в общем пирамидальные формы, показанные на Фиг.9, могут быть усечены так, чтобы удалить заостренные вершины 11 6 и создать усеченную фигуру. Усечение может быть сделано на предопределенном расстоянии от основания зуба так, что на дистальном конце зуба 122 образуется в общем уплощенная область 126. В общем уплощенная область 126 может иметь форму области, соответствующую форме зуба 122 в разрезе. Следовательно, в общем уплощенная область 126 может также быть удлиненной, то есть имеющей измерения по длине большее, чем по ширине, и соотношение сторон AR, соответствующее соотношению сторон зуба 122. В одном варианте осуществления изобретения уплощенная область 126 может переходить в боковые грани 124 в обычно острых вершинах. В других вариантах осуществления изобретения переход может быть с некоторым радиусом кривизны, что дает гладкие, округленные, уплощенные вершины зубьев. Любые другие формы зубьев, описанные в настоящем документе, также могут быть усеченными и образовывать зубья в форме различных усеченных фигур.

На Фиг.11 показана часть поверхности цилиндра 130, имеющего выпуклые элементы 132 другой конфигурации, которая может использоваться в способе. Цилиндр, показанный на Фиг.11, упоминается в настоящем документе как цилиндр с зубьями. В отличие от предыдущих описанных геометрий зубьев, зубья цилиндра с зубьями округлого сечения не имеют граней, то есть они не содержат плоских поверхностей. Такой зуб может иметь различные формы в сечении, такие как круглые или овальные. Кончик зуба может сходиться в точку, быть округлым или быть усеченным и иметь плоскую поверхность. Зубья могут также быть загнуты под углом. Боковая стенка может быть конической от основания до вершины под постоянным углом, либо боковая стенка может изменять угол. Например, вершина зуба может иметь конусообразную форму с углом 30 градусов между осью зуба и боковой стенкой, и основание зуба может иметь цилиндрическую форму с вертикальной боковой стенкой, идущей параллельно оси зуба.

Цилиндры, имеющие различные конфигурации, описанные в настоящем документе, могут использоваться во взаимодействии в любых применимых сочетаниях для образования зазора между ними. Цилиндр может входить в зацепление с другим цилиндром, содержащим то же или иное расположение элементов, но при этом необходимо, чтобы зубья не соприкасались друг с другом. Оба взаимодействующих цилиндра могут быть выровнены так, что ряды зубьев на первом цилиндре смещены в направлении, поперечном направлению движения в машине, относительно рядов зубьев на втором цилиндре (или помещены между ними).

Для некоторых сочетаний цилиндров необходимы различные вспомогательные средства для снятия полотна с одного или обоих цилиндров после прохождения полотна через зазор. Например, могут добавляться противослипающие средства, такие как силиконовые или фторуглеводородные. Другие способы снятия полотна с цилиндров включают воздушный шабер или щетки. В одном варианте осуществления изобретения по меньшей мере один из цилиндров может иметь внутреннюю камеру и средства, обеспечивающие положительное давление воздуха в точке снятия полотна. В других вариантах осуществления изобретения устройство может быть снабжено системой снятия полотна в форме гребня или изогнутой проволоки, которая может проникать в канавки цилиндров и активно извлекать полотно из канавок.

На Фиг.12 и 13 показаны два неограничивающих варианта применимых сочетаний цилиндров. На Фиг.12 показано сочетание взаимодействующих цилиндров, образуемое цилиндром RKA 100 (показан вверху) и цилиндром "акулий плавник" 110 внизу. Естественно, в других вариантах осуществления изобретения положение цилиндров может быть обратным. Как было обнаружено, цилиндр "акулий плавник" 110 помогает снизить усилие, необходимое для удаления полотна с цилиндра, и устраняет потребность вспомогательных средствах для снятия на этом цилиндре. Считается, что это верно для всех форм зубьев с передней кромкой LE, расположенной под углом более 90 градусов к поверхности цилиндра. Указанный угол измеряется между частью поверхности цилиндра вне зуба и передней кромкой. В типичном случае скорость одного цилиндра будет близкой к скорости полотна, а скорость взаимодействующего цилиндра будет ниже скорости полотна. В случае цилиндра "акулий плавник", взаимодействующего с цилиндром RKA (или другим типом цилиндра), цилиндр "акулий плавник" в типичном случае является тем цилиндром, который вращается быстрее. Соотношение поверхностных скоростей более быстро вращающегося цилиндра и более медленно вращающегося цилиндра может быть любым применимым значением более или равным 1,02; 1,05; 1,1; 1,5; 2,0 или 3,0.

На Фиг.13 показано сочетание взаимодействующих цилиндров, образуемое цилиндром CD SELF 40 (показан вверху) и цилиндром "акулий плавник" 110 внизу. В других вариантах осуществления изобретения положение обоих цилиндров может быть обратным. Различные применимые сочетания цилиндров включают, среди прочих, без ограничения, следующие конфигурации взаимодействующих цилиндров: SELF/SELF, RKA/"акулий плавник" (Фиг.12), SELF/"акулий плавник" (Фиг.13), "акулий плавник"/"акулий плавник", SELF/зубья округлого сечения, зубья округлого сечения/"акулий плавник" и зубья округлого сечения/зубья округлого сечения.

Процесс может при необходимости быть сконструирован так, чтобы зубья в зазоре на первом цилиндре могли быть синхронизированы по фазе с зубьями в зазоре на втором цилиндре. В результате зубья в зазоре на первом цилиндре могут всегда имеют одно и то же относительное положение по отношению к зубьям в зазоре на втором взаимодействующем цилиндре, что приводит к последовательному повторяющемуся расположению элементов деформаций на полотне (даже если цилиндры вращаются с различными скоростями). Фиг.14 представляет собой схематический вид в плане области полотна 10, демонстрирующей пример того, как зубья на обоих взаимодействующих цилиндрах (в этом случае двух смещенных цилиндрах CD SELF, как показано на Фиг.7) могут выравниваться в зазоре для создания устойчивого повторяющегося расположения элементов на полотне. На Фиг.14 показаны области 30A полотна, испытывающие воздействия зубьев на первом цилиндре и области 30B воздействия зубьев на втором цилиндре. Каждая из деформаций от первого цилиндра всегда находится в одном и том же относительном положении по отношению к примыкающим деформациям, нанесенным вторым цилиндром. Термин "примыкающий" при использовании в этом контексте относится к ближайшей деформации, нанесенной другим цилиндром, даже если деформация может находиться на противоположной поверхности полотна. Для достижения этой цели процесс может быть сконструирован различными способами, в том числе следующими.

В одном варианте осуществления изобретения оба диаметра взаимодействующих цилиндров могут быть одинаковыми, и цилиндры могут использоваться на различной осевой скорости в оборотах в минуту (об/мин), и расстояние повтора зубьев в направлении движения в машине по меньшей мере на одном цилиндре может варьировать так, чтобы соотношение числа оборотов в минуту первого цилиндра и второго цилиндра было равно соотношению продольного расстояния повтора зубьев первого цилиндра и второго цилиндра. Термин "расстояние повтора зубьев в направлении движения в машине" при использовании в настоящем документе относится к сумме длины зубьев TL и расстоянию между зубьями в направлении движения в машине.

В другом варианте осуществления изобретения цилиндры могут использоваться на одной и той же осевой скорости в об/мин, и диаметр цилиндра и расстояние повтора зубьев в направлении движения в машине может варьировать так, чтобы соотношение диаметра первого цилиндра и второго цилиндра было равно соотношению расстояния повтора зубьев в направлении движения в машине первого цилиндра и второго цилиндра.

Альтернативно, процесс может быть сконструирован так, чтобы зубья в зазоре на первом цилиндре не были синхронизированы по фазе с зубьями в зазоре на втором взаимодействующем цилиндре и, следовательно, зубья на первом цилиндре не поддерживали единообразного положения от одного ряда зубьев к другому ряду зубьев относительно зубьев на втором цилиндре. Фиг.14A представляет собой схематический вид в плане области полотна 10, показывающей пример того, как зубья на обоих взаимодействующих цилиндрах (два смещенных цилиндра CD SELF) могут создать изменяющееся расположение элементов, но по-прежнему повторяющееся с некоторым интервалом. Фиг.14A показывает области 30A полотна, испытывающие воздействия со стороны зубьев на первом цилиндре и области 30B воздействия зубьев на втором цилиндре. Под термином "изменяющееся" подразумевается то, что деформации от первого цилиндра не всегда расположены в том же относительном положении по отношению к примыкающей деформации от второго цилиндра от одного ряда зубьев к следующему. Однако расположение элементов повторяется. В примере, показанном на Фиг.14A, расположение элементов повторяется каждый седьмой ряд зубьев на первом цилиндре и каждый пятый ряд зубьев на втором цилиндре. Расстояние повтора зависит от соотношения поверхностных скоростей, диаметра и продольного расстояния повтора зубьев обоих взаимодействующих цилиндров.

Исходное полотно может подаваться для процесса механической деформации в любой применимой ориентации, если исходное полотно находится в форме листов. Если исходный материал находится в форме листов, отдельные листы могут быть соединены концами в конфигурацию с наложением путем прохождения листов через зазор процесса RKA или SELF. В типичном случае исходный материал подается для процесса механической деформации в направлении движения в машине, если он в виде рулона.

III. Другие альтернативные варианты осуществления изобретения.

Имеются многочисленные другие альтернативные варианты осуществления способов, описанных в настоящем документе, которые могут использоваться для придания абсорбирующим компонентам различных свойств.

Все способы могут требовать шага снижения плотности. В шаге снижения плотности может применяться устройство с одним зазором, образуемым формующими компонентами, движущимися с различными поверхностными скоростями, как описано выше (зазор с неравными скоростями).

В некоторых альтернативных вариантах осуществления изобретения формующие компоненты, образующие зазор между цилиндрами с различными скоростями, могут быть сконфигурированы с формующими элементами в расположении, варьирующем по поверхности формующих компонентов с тем, чтобы создать в абсорбирующем компоненте изменения свойств в зависимости от области.

В некоторых альтернативных вариантах осуществления изобретения в шаге снижения плотности может применяться более чем один зазор (то есть множественные зазоры). В этих последних вариантах осуществления изобретения множественные зазоры могут каждый быть образован зазорами между цилиндрами с различными скоростями. Альтернативно, устройства могут содержать гибридный процесс, в котором множественные зазоры содержат по меньшей мере один зазор между цилиндрами с различными скоростями, и по меньшей мере один зазор образуется формующими компонентами, движущимися с практически равной поверхностной скоростью (зазоры с равными скоростями). Во многих вариантах осуществления изобретения может быть желательным, чтобы присутствовали множественные зазоры между цилиндрами с равными скоростями. Формующие компоненты, образующие зазоры между цилиндрами с равными скоростями, могут располагаться в некотором числе различных конфигураций, включая, наряду с прочими, гнездообразные конфигурации как описано ниже. Зазоры с дифференциальными скоростями и зазоры между цилиндрами с равными скоростями могут располагаться в любом порядке (в процессе). Зазоры между цилиндрами с равными скоростями могут в некоторых случаях быть сконфигурированы с возможностью получения в исходном материале зон с пониженной плотностью на каждой стороне исходного материала (исходный материал с двусторонним понижением плотности) или зоны с пониженной плотностью на одной стороне исходных материалов (исходный материал с односторонним понижением плотности).

В любом из вышеперечисленных способов исходное полотно 10 может быть дополнительно подвергнуто шагу предварительной обработки (которая имеет место до шага снижения плотности) и/или шагу последующей обработки (которая имеет место после шага снижения плотности). В шаге предварительной обработки и шаге последующей обработки может применяться по меньшей мере один зазор между цилиндрами с равными скоростями, который придает абсорбирующему компоненту различные дополнительные свойства.

A. Способы придания абсорбирующим компонентам изменений свойств в зависимости от области

Фиг.15 показывает вариант осуществления изобретения, в котором поверхность по меньшей мере одного цилиндра 140 может быть разделена на зоны так, что различные свойства материала будут созданы в различных областях материала или продукта. Хотя возможно много изменений, показанная поверхность цилиндра 140 содержит первую область, содержащую зубья CD SELF 142, имеющие первую высоту, и вторую область, содержащую гребни и канавки 144 для барабанного тиснения, в которой гребни имеют вторую, меньшую высоту, чем зубья SELF 142. Например, полотно, обрабатываемое цилиндром на Фиг.15, может иметь области с более большим понижением плотности (в результате воздействия зубьев SELF) и большей толщиной и гибкостью, чем другие области в полотне (на которые воздействовали гребни для барабанного тиснения меньшей высоты). Поверхности формующих компонентов (то есть оснастка) могут различаться по областям, причем это может включать в себя различия в следующих параметрах: форма зубьев, высота зубьев, длина зубьев, расстояние между зубьями, непрерывные гребни вместо дискретных зубьев, отсутствие зубьев на одном или нескольких формующих компонентах и т.д. Цилиндр, имеющий области с формующими элементами различных свойств на своей поверхности, может использоваться в зазоре между цилиндрами с различными скоростями; или в зазоре между цилиндрами с равными скоростями для предварительной или последующей обработки исходного полотна.

В других вариантах осуществления изобретения отсутствие зубьев на части поверхностей на одном или обоих формующих компонентах может использоваться для получения абсорбирующих компонентов с понижением плотности в некоторых областях. Термин "снижение плотности в отдельных областях" относится к абсорбирующему компоненту, который имеет некоторые части, не подвергаемые снижению плотности. Для изготовления абсорбирующего компонента с понижением плотности в некоторых областях исходное полотно подвергается снижению плотности только в выбранных областях в плоскости X-Y. Этого можно достичь, обеспечив выбранные части формующих компонентов, которые были бы свободны от формующих элементов, так чтобы они оставляли части материала исходного полотна в их первоначальном состоянии.

B. Способы применения множественных зазоров

1. Способы применения множественных зазоров между цилиндрами с различными скоростями.

На Фиг.16 показано устройство, которое содержит две пары цилиндров 150 и 152 и может именоваться устройством с парными цилиндрами. Каждая пара цилиндров содержит два цилиндра, 150A и 150B и 152A и 152B соответственно, которые образуют между собой один зазор N. В варианте осуществления изобретения, показанном на Фиг.16, показано четыре цилиндра. Однако устройство может содержать любое применимое число цилиндров. Множественные цилиндры полезны, когда желательно пропустить исходное полотно 10 через множественные зазоры.