Подкладочный нетканый материал в составе впитывающего изделия - RU2175538C2

Код документа: RU2175538C2

Чертежи

Описание

Изобретение относится к подкладочному нетканому материалу или пленке для использования в составе впитывающего изделия. Изобретение, в частности, подходит для лейкопластыря.

Уровень техники, к которому относится изобретение, и технические проблемы, поставленные уровнем техники

Впитывающие салфетки или элементы обычно поддерживаются подкладочным

полотном, материалом, пленкой или чем-то подобным, и сборку обычно конструируют так, чтобы она держалась у кожи человека или прикреплялась к ней. Хорошо известные впитывающие устройства включают

одноразовые пеленки, женские гигиенические прокладки, предметы ухода за людьми, страдающими недержанием, перевязочные средства и т.п.

Обычно такие впитывающие изделия могут поддерживаться в контакте с телом с помощью разнообразных средств, включая пояса, застежки, которые прикрепляют одну часть предмета к другой части предмета, туго обтянутой вокруг человека (например такие, как липкие застежки у пеленки или английские булавки), и липкие части предмета, прилипающие непосредственно к коже человека.

Несмотря на то что было предложено и/или используется разнообразное множество конструкций впитывающих гигиенических изделий, имеется потребность в обеспечении усовершенствованных впитывающих изделий с улучшенными свойствами или характеристиками, желательными для пользователей. В частности, во многих применениях было бы желательно обеспечить улучшенный подкладочный материал, проявляющий увеличенную упругость. Например, кожа на многих частях человеческого тела растягивается до 30%. В областях типа суставов, коленей и локтей кожа может растягивается до 50%. Поэтому было бы желательно обеспечить впитывающее изделие, которое может приспосабливаться к такому растяжению.

Было бы особенно желательно обеспечить улучшенный подкладочный материал для перевязочного средства, которое можно было бы приспосабливать к относительно большому растяжению кожи, происходящему в суставах, коленях и локтях. Такой улучшенный подкладочный материал мог бы свести к минимуму величину напряжения в клее и, таким образом, минимизировать движение между впитывающим изделием и кожей. Это было бы комфортнее пользователю при существенном уменьшении механического раздражения и переноса скрепляющего клея на кожу.

Кроме того, было бы желательно обеспечить улучшенное впитывающее изделие, в котором подкладочный материал очень гибкий и может растягиваться с относительно низким усилием. Подкладочный материал должен предпочтительно проявлять низкую потерю энергии и высокую способность мгновенного восстановления. Подкладочный материал должен также предпочтительно иметь хорошую прочность - предпочтительно сопоставимую или даже лучше, чем у известных полиэтиленовых пленок.

Кроме того, такое улучшенное впитывающее изделие должно предпочтительно проявлять хорошую воздухопроницаемость (то есть проницаемость к воздуху и парам воды). Подкладочный материал, который не дышит или дышит недостаточно, может вызывать мацерацию (опрелость), особенно в трущихся местах, где кожа размягчается и стирается.

Увеличенная воздухопроницаемость также обеспечила бы больший теплообмен между кожей и окружающим воздухом. Дополнительно, улучшенный подкладочный материал впитывающего изделия должен предпочтительно иметь высокую скорость влагообмена или переноса водяных паров даже после нанесения клеевого покрытия. Это может снизить ощущения нагрева или пота на коже под изделием.

Хотя желательна увеличенная воздухопроницаемость впитывающего изделия, было бы также выгодно обеспечить улучшенный подкладочный материал - водостойкий и невпитывающий, который, по существу, непроницаем для жидкостей типа воды. По сути, влагонепроницаемый материал особенно желателен для использования в качестве подкладочного полотна в одноразовых впитывающих структурах типа пеленок и т.п.

Было бы также выгодно обеспечить улучшенное впитывающее изделие, в котором подкладочное полотно имело бы достаточную прочность для того, чтобы противостоять обычному износу, в составе наружного перевязочного средства подкладочный материал должен иметь достаточную прочность, чтобы обеспечить сопротивление разрыванию или истиранию. Кроме того, впитывающее изделие должно быть достаточно прочным, чтобы сохранять целостность в течение достаточно длительного периода времени, пока он носится и подвергается воздействию сил сжатия, сил внешнего воздействия, сил изгиба, текучих сред из тела человека или внешних жидкостей.

Предпочтительно, чтобы такое улучшенное впитывающее изделие было удобно носить. Желательно, чтобы человек, носящий это изделие, чувствовал себя с ним хорошо, и предпочтительно имел ощущение, подобное ощущению от мягкой одежды.

Кроме того, было бы выгодно обеспечить улучшенное впитывающее изделие с подкладочным материалом, имеющим способность восприятия клеевого покрытия без нанесения значительного ущерба другим желательным характеристикам материала.

Дополнительно, хорошо бы, если бы подкладочный материал для такого улучшенного впитывающего изделия мог также приспосабливаться к различным конфигурациям поверхности и иметь различные цвета. Кроме того, было бы выгодно, если подкладочный материал впитывающего изделия мог выдерживать декоративную набивку.

Дополнительно, подкладочный материал, предпочтительно, должен обладать способностью стерилизоваться радиацией.

Наконец, хорошо бы обеспечить впитывающее изделие с такой улучшенной структурой подкладочного материала и таким составом материала, которые позволяют повысить технологичность производства и минимизировать затраты на изготовление.

Настоящее изобретение обеспечивает улучшенный подкладочный материал, входящий в состав впитывающего изделия, который может обеспечивать модели, имеющие вышеописанные преимущества и признаки.

Сущность изобретения

Изобретатели пришли к выводу, что известные

конструкции впитывающих изделий не обеспечивают вышеназванных преимуществ и характеристик на том уровне, который желателен для людей, носящих эти предметы. Настоящее изобретение обеспечивает ранее

неизвестные комбинации всех или многих из вышеперечисленных признаков в одной конструкции впитывающего изделия. Кроме того, изобретение обеспечивает конструкцию впитывающего изделия с характеристиками,

улучшенными до такой степени, которая раньше была немыслима.

В частности, согласно одному аспекту изобретения одноразовое впитывающее изделие содержит впитывающую салфетку и подкладочный материал изобретения, прикрепленный к впитывающей салфетке. Материал содержит полимерную пленку, имеющую отверстия. Пленка проявляет упругость, соответствующую по меньшей мере 50%-ному удлинению при растяжении под действием растягивающей силы, составляющей по меньшей мере 0,089 кг на сантиметр ширины пленки (0,5 фунта на дюйм) (то есть размер (ширина) образца пленки, поперечный к направлению растягивающей силы) и дает восстановление по меньшей мере 65% от удлинения, составляющего 50%.

Согласно другому аспекту изобретения подкладочный материал, который прикрепляется к впитывающей салфетке, содержит перфорированную пленку, изготовленную из сплошной исходной пленки. Исходная пленка содержит сополимер из этилена и сомономер, полимеризованный в структуру полимера, используя однозамещенный металлоцен или подобный металлоцену катализатор полимеризации. Предпочтительно, чтобы полимеризованный с металлоценом сополимер имел плотность в диапазоне приблизительно 0,86-0,95 г/см3, распределение молекулярного веса в диапазоне приблизительно 1,0-3,5 и показатель плавления в диапазоне приблизительно 0,5-10,0 г/10 мин. Перфорированную пленку производят из исходной пленки, подвергая исходную пленку воздействию формирующих сил, достаточных для образования в ней остаточных локальных деформаций и для создания в ней отверстий.

Согласно еще одному аспекту изобретения одноразовое впитывающее изделие обеспечивается подкладочным материалом, прикрепленным к впитывающей салфетке, в котором подкладочный материал содержит перфорированную полимерную пленку. Полимерная пленка также проявляет упругость, такую, что растягивающая сила в диапазоне приблизительно 0,089-0,447 кг на сантиметр ширины пленки (0,5-2,5 фунта на дюйм) (то есть размер (ширина) образца пленки, поперечный к направлению растягивающей силы) даст 50%-ное удлинение при растяжении с восстановлением по меньшей мере 65%.

Согласно другому аспекту изобретения, впитывающая салфетка прикрепляется к подкладочному материалу. Подкладочный материал включает по меньшей мере перфорированную пленку, произведенную из сплошной исходной пленки, содержащей сополимер этилена и сомономер, полимеризованный (предпочтительно в блочную и разветвленную полимерную структуру) с использованием катализатора полимеризации, подобного однозамещенному металлоцену. Перфорированная пленка имеет локализованные деформации и отверстия. Пленка проявляет воздухопроницаемость, прочность и гибкость с упругостью, соответствующей удлинению при растяжении, и по меньшей мере частичное восстановление.

Согласно другому аспекту изобретение обеспечивает материал, подходящий для контакта с кожей. Материал содержит полимерную пленку, имеющую отверстия, обеспечивающие воздухопроницаемость, и в то же время сопротивление для проникновения и поглощения воды. Пленка гибкая и имеет упругость, соответствующую удлинению при растяжении, составляющему по меньшей мере 50%, с восстановлением по меньшей мере 65%.

Таким образом, изобретение позволяет обеспечить изготовление улучшенного впитывающего изделия, на ощупь подобного мягкой ткани и проявляющего среди других свойств повышенную прочность, упругость, проницаемость к парам воды и сопротивление к воде.

Многочисленные другие преимущества и признаки настоящего изобретения станут очевидными из следующего подробного описания изобретения, из формулы изобретения и из сопровождающих чертежей.

Краткое описание чертежей

В сопровождающих чертежах, которые составляют часть описания, одни и те же номера позиций везде используются для обозначения подобных частей.

В дальнейшем изобретение поясняется

описанием конкретных вариантов его воплощения со ссылками на сопровождающие чертежи, на которых:

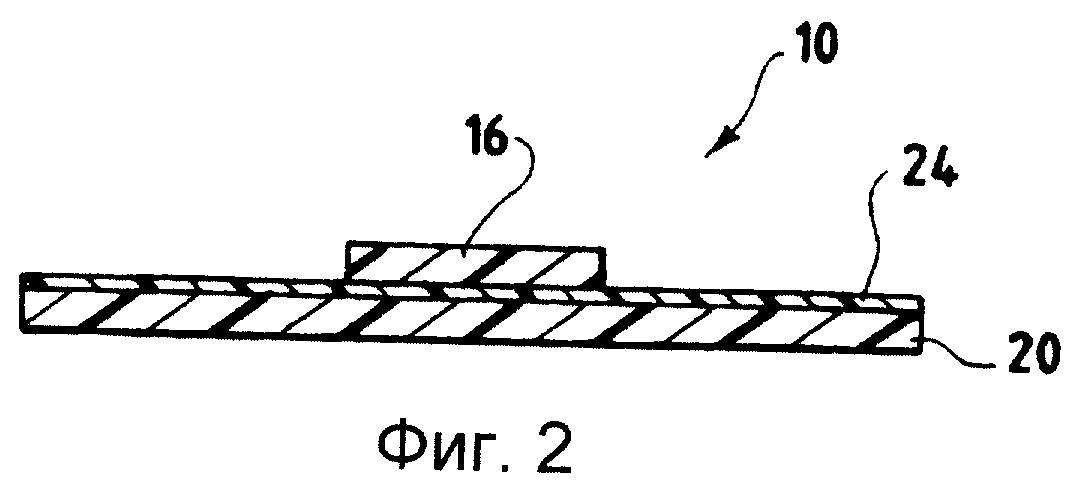

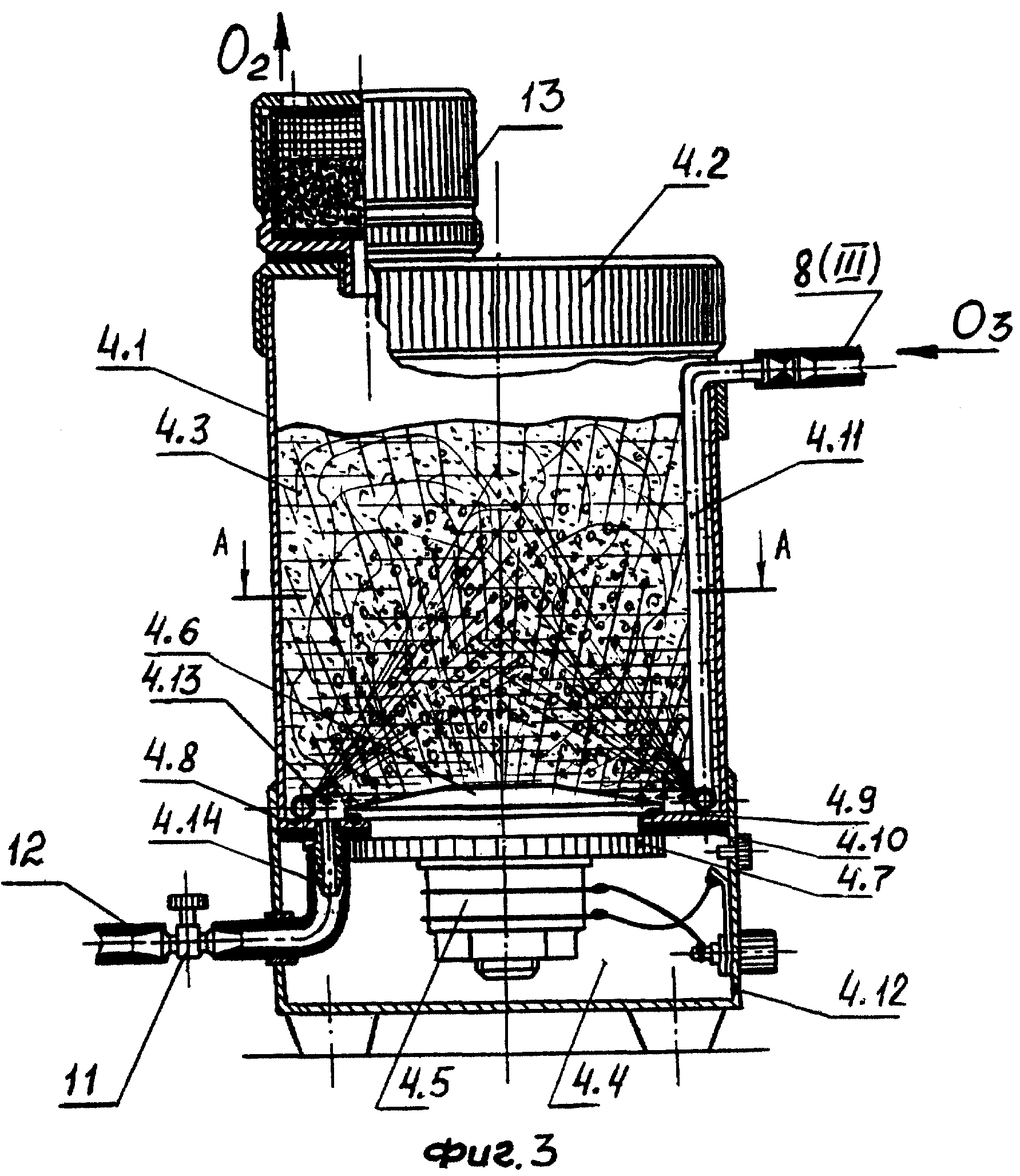

фиг. 1 изображает упрощенный общий вид впитывающего изделия в виде перевязочного средства,

толщины компонентов которого сильно преувеличены для простоты иллюстрации,

фиг. 2 изображает увеличенное фрагментарное поперечное сечение, взятое по плоскости 2-2 на фиг. 1,

фиг. 3

изображает вид снизу впитывающего изделия фиг. 1,

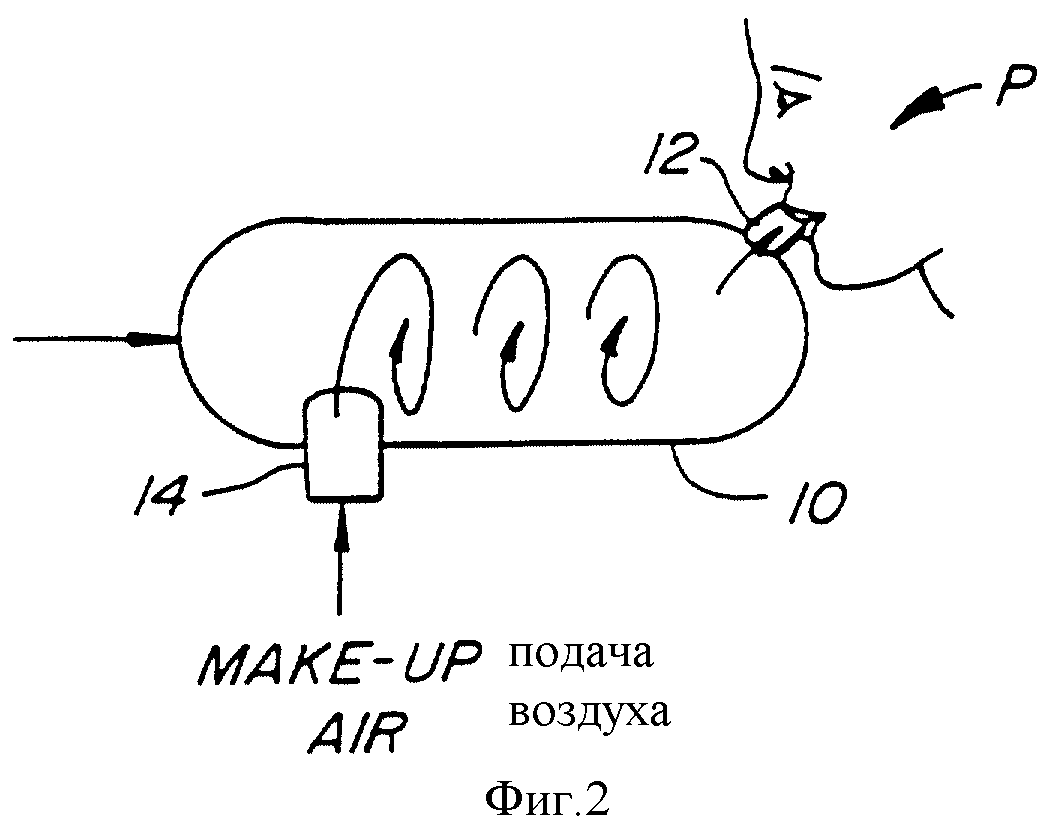

фиг. 4 изображает упрощенный общий вид гигиенической прокладки, включающей материал настоящего изобретения,

фиг. 5 изображает

увеличенное фрагментарное поперечное сечение, взятое по плоскости 5-5 из фиг. 4, причем толщины компонентов сильно преувеличены для простоты иллюстрации,

фиг. 6 изображает упрощенный общий

вид развернутой одноразовой пеленки, включающей материал настоящего изобретения, причем толщины компонентов сильно преувеличены для простоты иллюстрации,

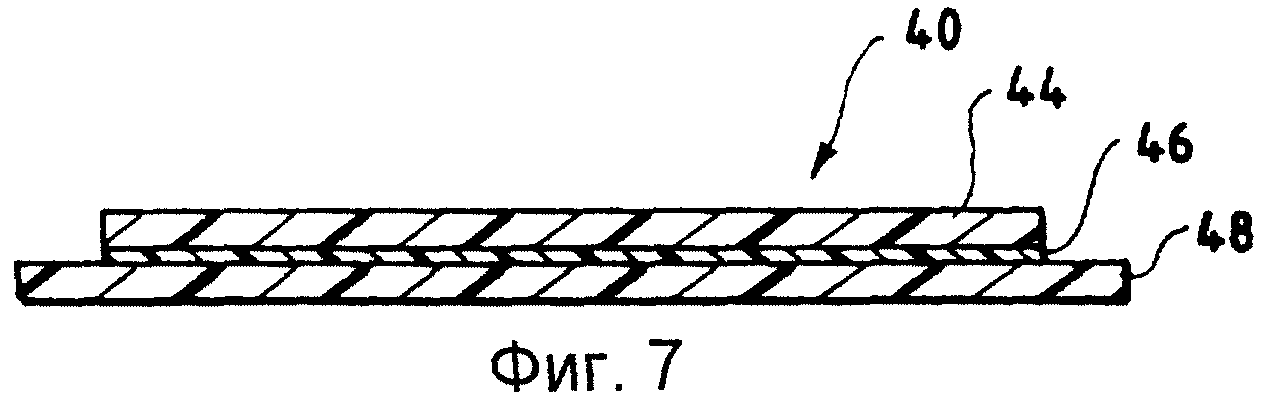

фиг. 7 изображает увеличенное

фрагментарное поперечное сечение, взятое по плоскости 7-7 на фиг. 6,

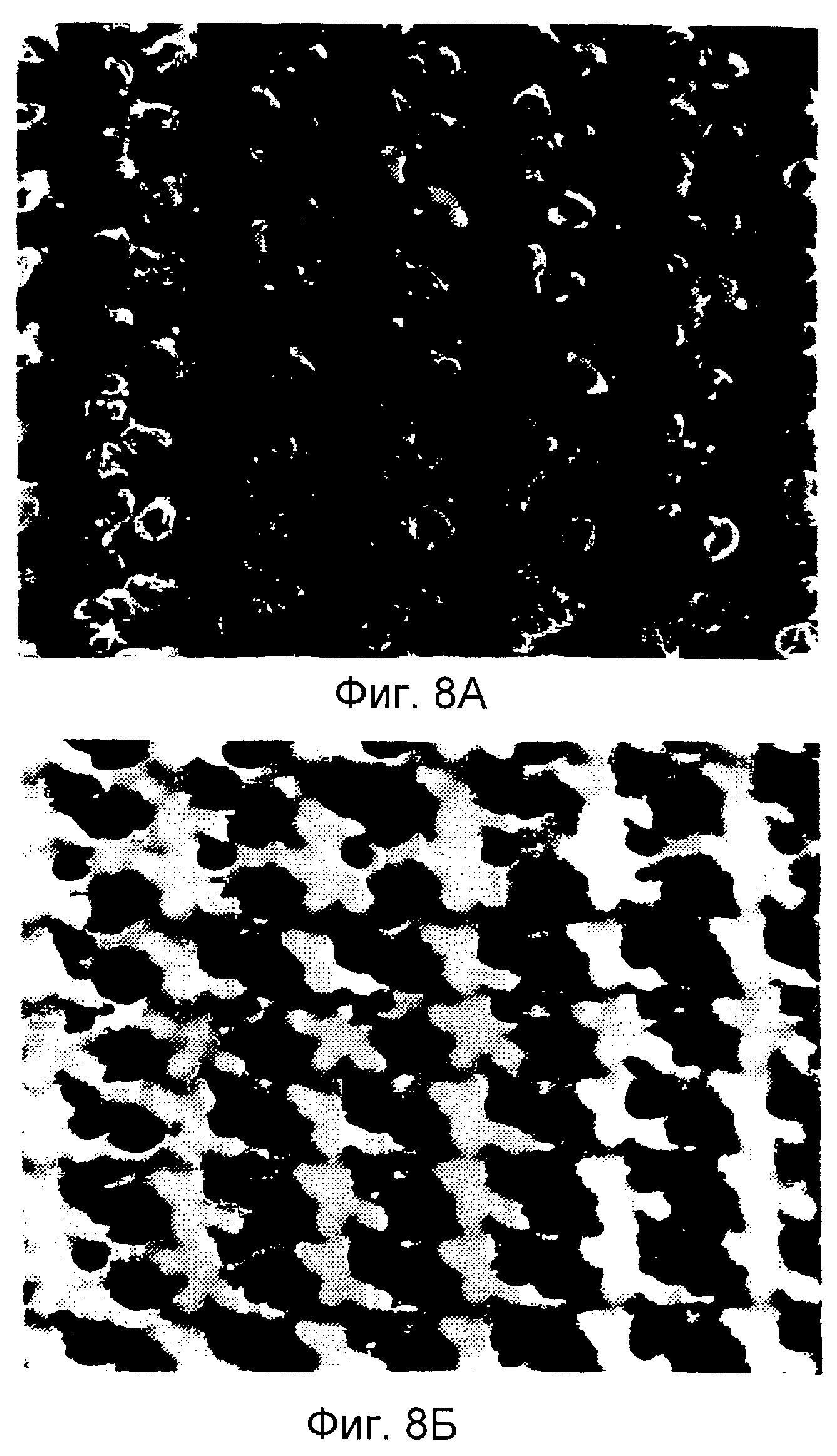

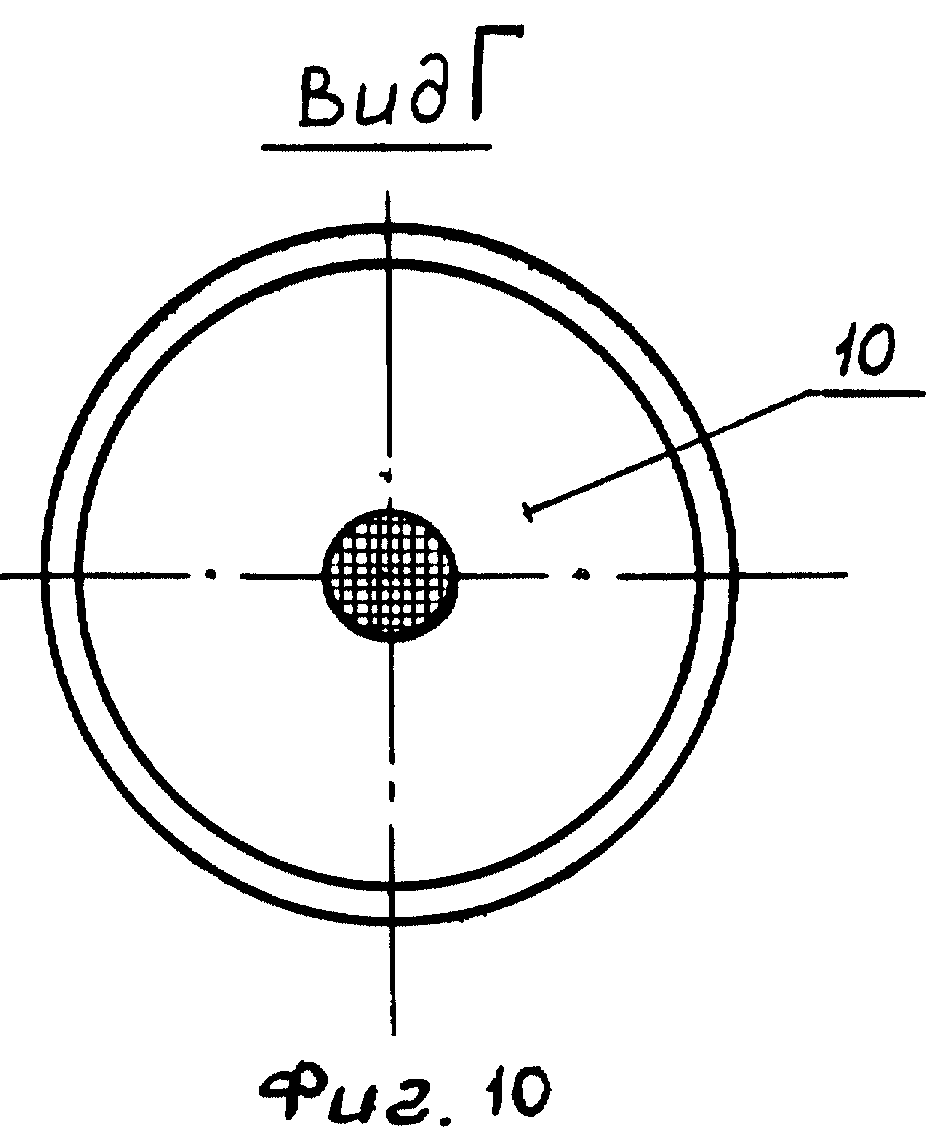

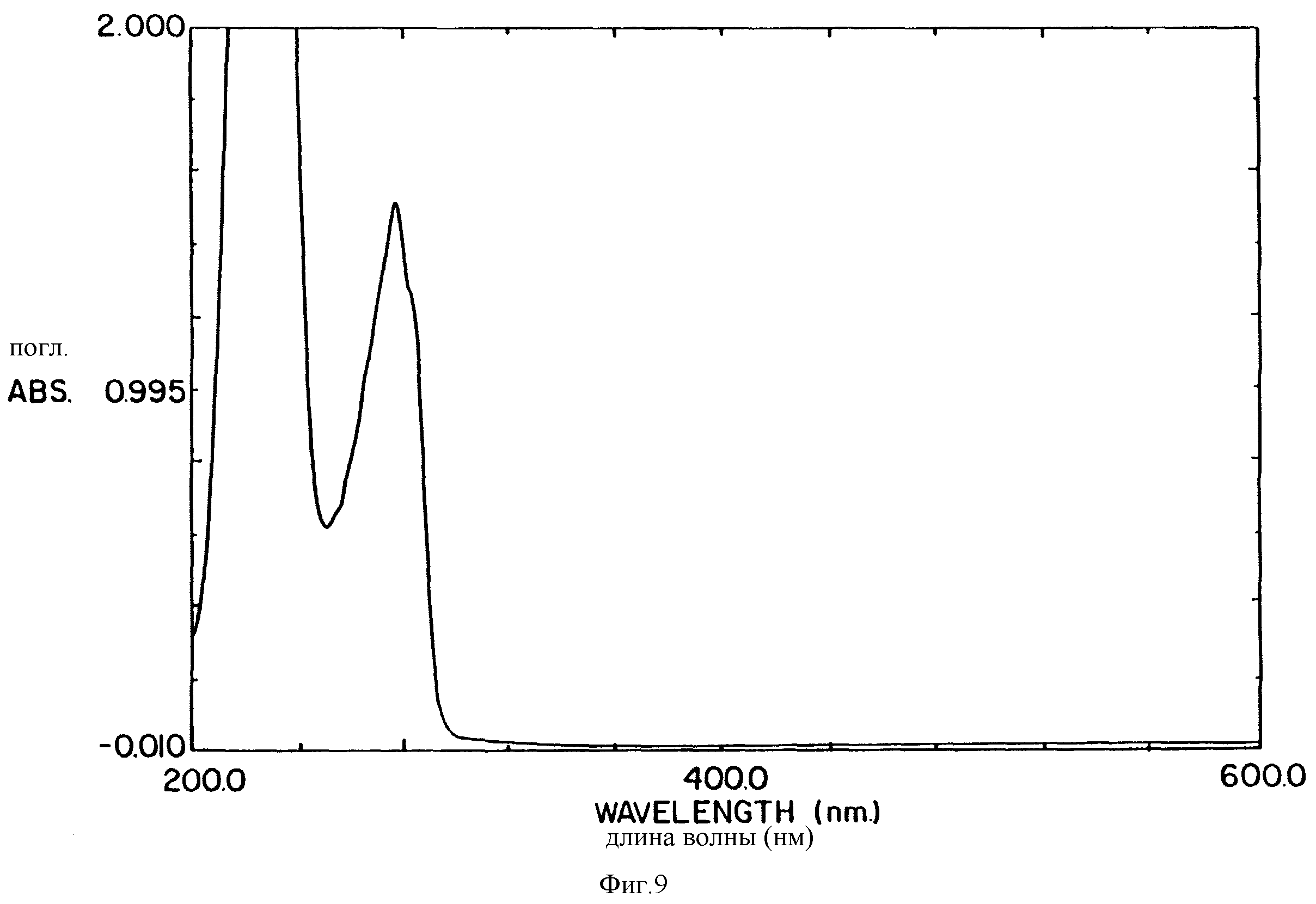

фиг. 8А, 8Б, 9А, 9Б, 10А, 10Б, 11А, 11Б, 12А и 12Б изображают фотографии видов сверху образцов перфорированного материала,

увеличенные в 15 раз, и

фиг. 13 изображает фотографию образца материала, увеличенного в 100 раз,

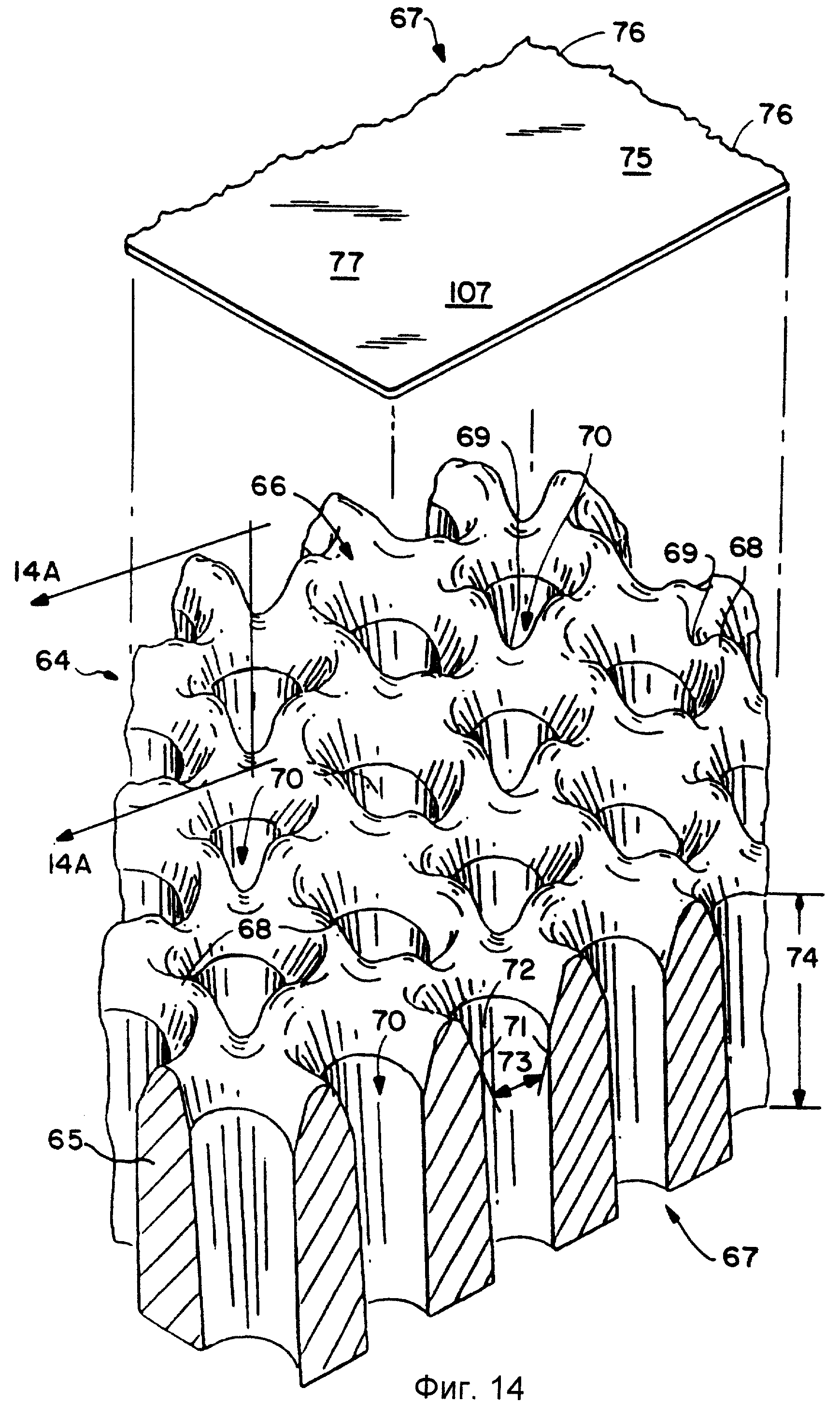

фиг. 14 изображает трехмерный общий вид исходной пленки и рельефной опорной

поверхности формующей муфты, на которой прогоняется исходная пленка во время обработки,

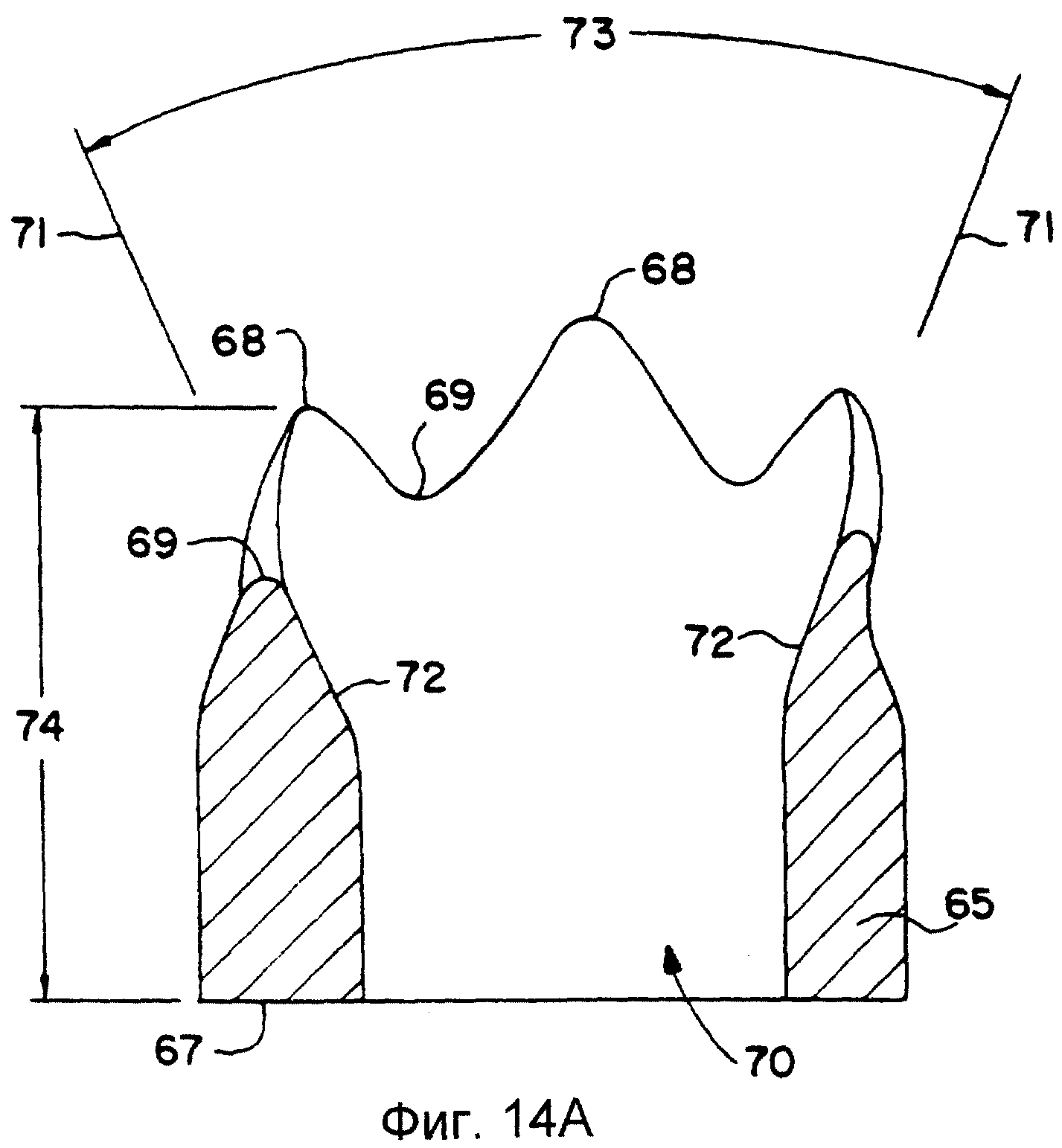

фиг. 14А изображает сильно увеличенное фрагментарное поперечное сечение, взятое по плоскости 14А-14А на

фиг. 14,

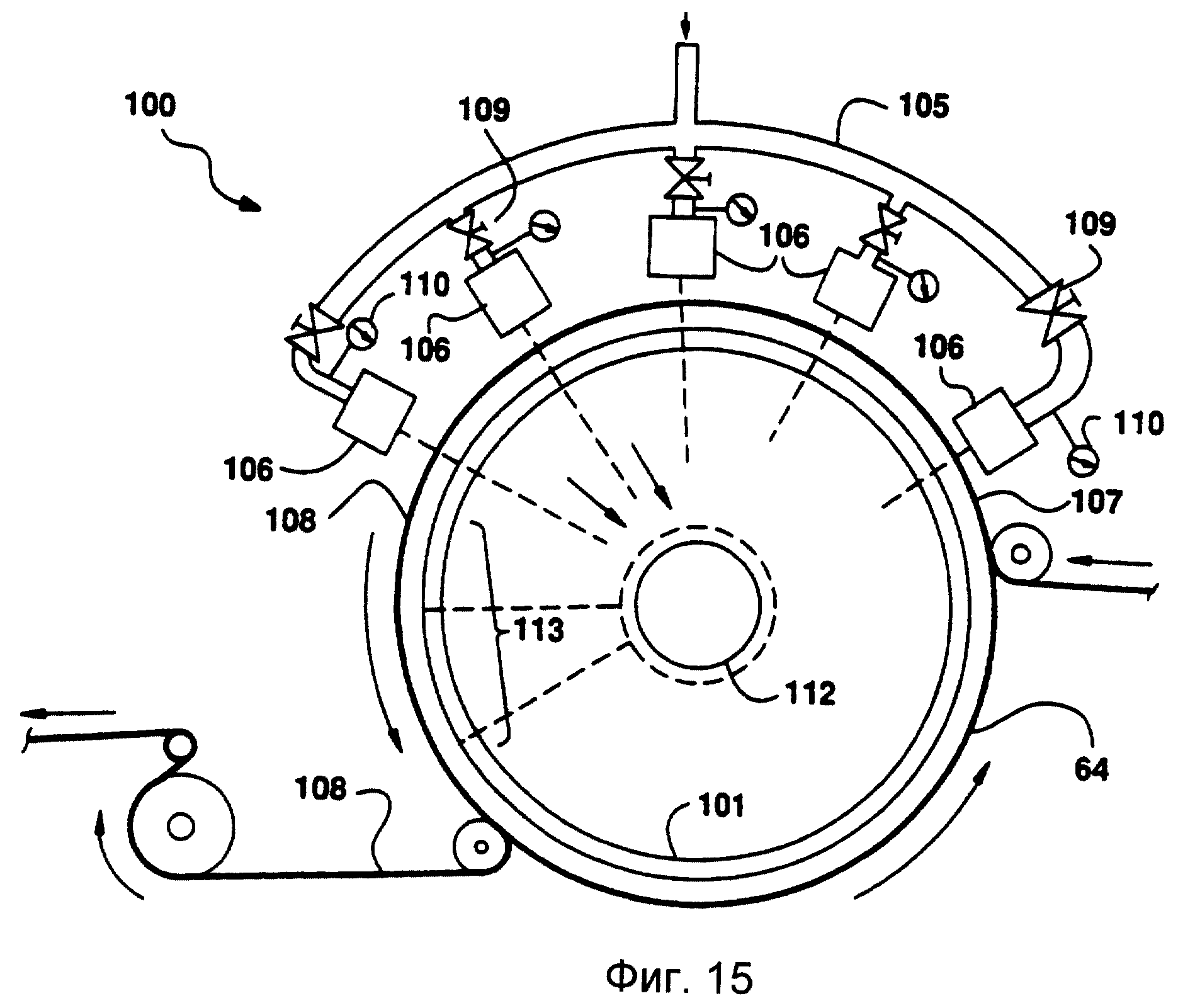

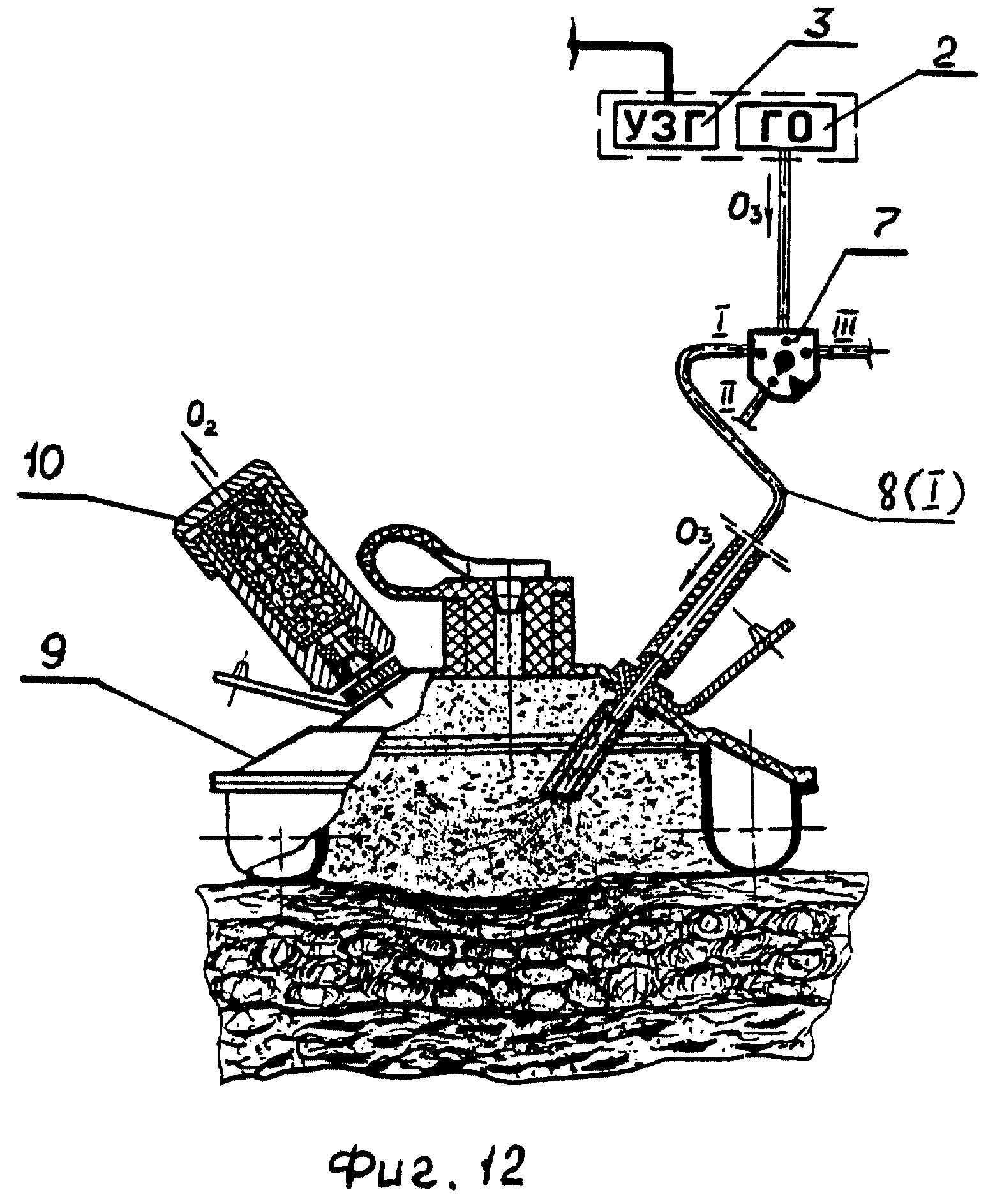

фиг. 15 изображает упрощенный схематический вид предпочтительного устройства для изготовления перфорированной пленки или материала согласно настоящему изобретению,

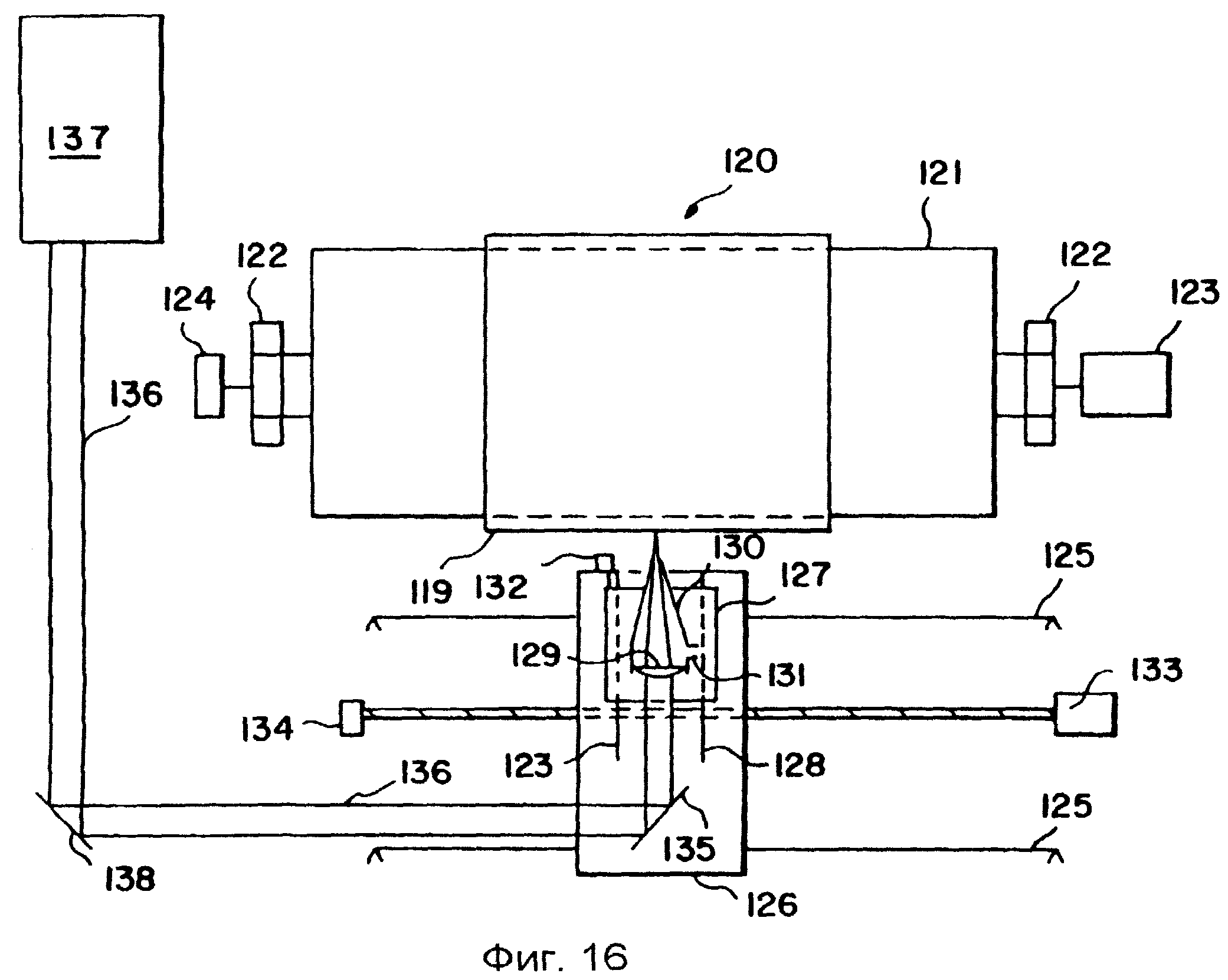

фиг. 16

изображает упрощенную схематическую иллюстрацию устройства для изготовления муфты с рельефной опорной поверхностью, которую можно использовать в устройстве, иллюстрируемом на фиг. 15,

фиг. 17

изображает битовую карту команд для управляемого компьютером лазерного устройства, показанного на фиг. 16; битовая карта представляет конфигурацию отверстий, которые должны гравироваться или

высверливаться в заготовке, чтобы образовывать рельефную опорную поверхность, иллюстрируемую на фиг. 14,

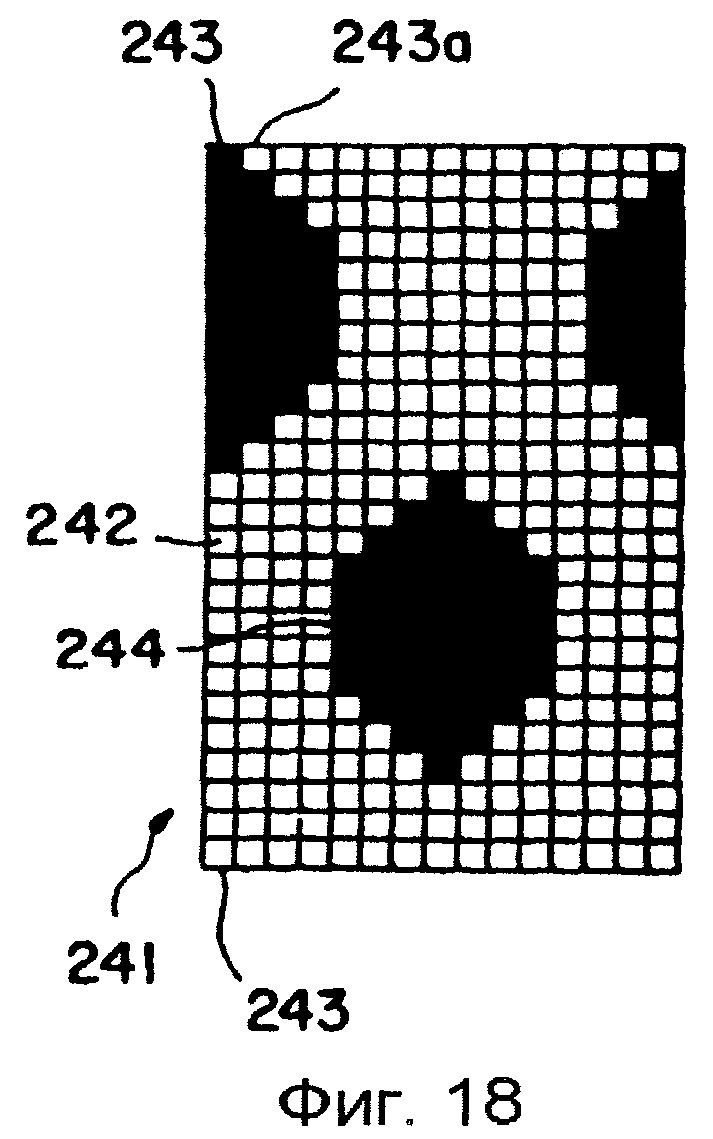

фиг. 18 изображает упрощенную схематическую иллюстрацию наименьшего прямоугольного

повторяющегося элемента длиной 25 пикселей и шириной 15 пикселей для конфигурации, изображенной на фиг. 17,

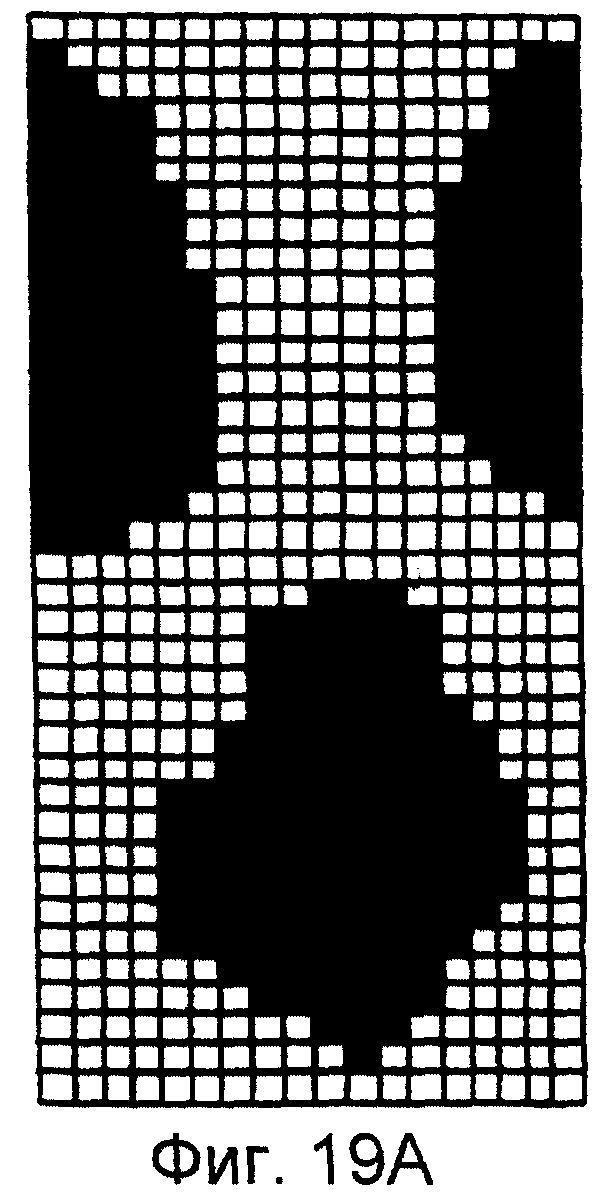

фиг. 19 изображает битовую карту, подобную иллюстрируемой на фиг. 17, для набора

различных команд работы лазера,

фиг. 19А изображает упрощенную схематическую иллюстрацию мельчайшего прямоугольного повторяющегося элемента конфигурации, изображенной на фиг. 19,

фиг. 20 иллюстрирует полученное с помощью сканирующего электронного микроскопа оцифрованное изображение части формующей поверхности, изготовленной согласно битовой карте, иллюстрируемой на фиг. 19,

фиг. 21 иллюстрирует то же самое оцифрованное изображение, показанное на фиг. 20, но фиг. 21 включает дополнительное число позиций,

фиг. 22 изображает фрагментарный увеличенный вид

сверху формующей поверхности, которая включает выступы пирамидальной формы, и

фиг. 23 изображает фрагментарный вид в разрезе, взятый по плоскости 23-23 на фиг. 22.

Описание

предпочтительных вариантов воплощения

Хотя настоящее изобретение допускает варианты воплощения во многих различных формах, настоящее описание и сопровождающие чертежи раскрывают только

некоторые конкретные формы в качестве примеров изобретения. Однако изобретение не ограничивается описанными вариантами воплощения. Объем изобретения заявлен в приложенной формуле изобретения.

Для простоты описания впитывающие изделия, реализующие настоящее изобретение, описаны в положении, в котором впитывающая салфетка находится сверху на подкладочном материале и обращена вверх. Такие термины, как "верхний", "нижний", "горизонтальный" и т.д., употребляются относительно этого положения. Однако следует понимать, что изделия, реализующие настоящее изобретение, можно изготавливать, хранить, транспортировать, использовать и продавать с ориентацией, отличающейся от описанного положения.

Впитывающие изделия могут включать некоторые известные компоненты или структуры, детали которых, хотя они здесь не полностью иллюстрируются или описываются, будут очевидны для специалистов, понимающих необходимые функции таких компонентов.

Используемая здесь аббревиатура "MVTR" - "СППВ" означает "скорость пропускания паров влаги", которую можно назвать по-другому - "скорость пропускания водяных паров" ("WVTR", "СПВП"), которая определяется и для которой определены значения согласно американскому стандарту "American Society of Testing And Materials standard ASTM F 1249-90".

Используемая здесь аббревиатура

"ECD" - "ДЭК" означает "диаметр эквивалентного круга" (то есть диаметр круга, имеющего площадь, равную площади поры неправильной формы) и рассчитывается по следующей формуле:

ДЭК =

(4A/ π )1/2,

где A равно площади поры неправильной формы.

Используемое здесь понятие "ECD COV (%)" - "ДЭК KB (%)" означает коэффициент изменения,

определенный формулой:

ДЭК КВ = 100 • (CO/среднее значение диаметров ДЭК),

где CO - стандартное отклонение значений диаметров ДЭК.

Используемый здесь термин "распределение молекулярного веса" ("MWD" - "РМВ") имеет определение, сформулированное в патенте США N 5322728 в колонке 4, строках 50-57.

Используемый здесь термин "полимер" или "полимерный" относится к макромолекуле, образованной химическим соединением многочисленных идентичных или различных составляющих единиц, называемых мономерами.

Используемая здесь аббревиатура "MD" - "НМ" означает "направление машины", под которым подразумевается направление движения материала материи или пленки через машину, которая производит или выполняет последующую обработку материала.

Используемая здесь аббревиатура "CD" - "ПН" означает "поперечное направление", под которым подразумевается направление по ширине материала, перпендикулярное направлению машины (НМ).

Используемый здесь термин "проницаемость воздуха по Frazier" подразумевает скорость потока воздуха через материал или образец пленки в единицах - кубические футы в минуту через площадь квадратный фут (литр в минуту на см2), и определен в соответствии с американским стандартом "American Society of Testing And Materials standard ASTM D 737-75" (переутвержденный в 1980).

Используемый здесь термин "показатель плавления" является измерением количества полимера (в единицах: г/10 мин), прошедшего через формовочную машину или экструдер при заданных условиях в соответствии с американским стандартом "American Society of Testing And Materials standard ASTM D-1238".

Используемый здесь в связи с растягивающей силой, приложенной к пленке (или материалу) заданной толщины, термин "фунты на дюйм пленки (или материала) " (кг на сантиметр) относится к приложению растягивающей силы к пленке (или материалу) шириной один дюйм (2,54 см), измеренной в направлении, перпендикулярном направлению, в котором прикладывается растягивающая сила (то есть перпендикуляр к линии действия растягивающей силы).

Используемый здесь термин "восстановление" подразумевает немедленное восстановление или выраженное в процентах стягивание образца шаблона материала или пленки из растянутого состояния или

удлинения. Эта величина измеряется согласно процедуре испытаний, описанной подробно в дальнейшем, и она может быть рассчитана по следующей формуле:

Немедленное восстановление =

(Lo-Lt)/(Le-Lt)•100

где Lo - исходная эталонная длина образца (в процедуре, описанной ниже, она выбрана равной 10,16 см (4,0 дюйма));

Le - длина вытянутого или растянутого

образца (в процедуре, описанной ниже, она выбрана равной 15,24 см (6,0 дюймов)); и

Lt - длина образца после растяжения сразу после прекращения действия растягивающей силы.

В вышеприведенной формуле член (Le-Lt) может быть определен как "расстояние восстановления" предварительно растянутого образца.

Образец испытывается согласно описанной далее процедуре, в которой часть образца стандартной эталонной длины 10,16 см (4,0 дюйма) сначала растягивается до заданного стандартного удлинения 50% (то есть до 15,24 см (6,0 дюймов)) при управляемой скорости, а затем немедленно отпускается с целью релаксации (сжатия) при такой же управляемой скорости до тех пор, пока растягивающая сила не станет нулевой.

В частности, растягивающая сила прикладывается к образцу посредством машины (например, испытательной машины марки INSTRON), в которой образец удерживается между двумя зажимами и растягивается равномерным движением тянущего зажима. Каждый зажим имеет одну зажимающую поверхность тисков, которая является неотъемлемой частью неподвижного корпуса зажима, в то время как другая зажимающая поверхность находится на той части, которая подвешена или шарнирно прикреплена к подвижной детали зажима. Зажимающие поверхности на каждой губе тисков имеют размер 2,54 см (1 дюйм) на по меньшей мере 1,27-2,54 см (1/2-1 дюйм), при этом сторона с большим размером перпендикулярна к направлению приложения нагрузки. Тиски имеют гладкие зажимающие поверхности, достаточно плоские и параллельные, чтобы предотвратить проскальзывание образца во время испытания. Все края, которые могли бы оказывать режущее действие, скруглены с радиусом, не превышающим 0,031 см (1/64 дюйма). Зажимающие поверхности могут быть облицованы резиной с целью предотвращения проскальзывания.

Образец или шаблон вырезается с параллельными сторонами. Длина образца не менее 15,24 см (6 дюймов), а ширина - 2,54 см (1,0 дюйм). Образец выдерживают по меньшей мере 4 часа при относительной влажности 50% + 2% при температуре 22,78oC ± 1,1oC (73oF ± 2oF).

Образец зажимают жестко, под прямым углом в тисках так, чтобы расстояние между зажимами в начале испытания было 10,16 см (4,0 дюйма) и чтобы установить стандартную эталонную длину образца между зажимами равной 10,16 см (4,0 дюйма) (Lo). Пределы удлинения за один машинный цикл устанавливают так, чтобы отразить величину удлинения или растяжения, которой должен быть подвергнут образец (то есть стандартные 5,08 см (2, 0 дюйма) сверх стандартной эталонной длины 10,16 см (4,0 дюйма) для данной испытательной процедуры).

Сила прикладывается к образцу с помощью тянущего зажима, запрограммированного так, чтобы перемещаться со скоростью 12,7 ± 0,25 см/мин (5 ± 0,1 дюймов/мин) до тех пор, пока часть образца между зажимами не растянется до заданной стандартной увеличенной длины 15,24 см (6, 0 дюймов). Сразу же после этого растянутый образец отпускают с целью сжатия (релаксации) с равномерной скоростью 12,7 ± 0,25 см/мин. Растягивающая сила, действующая на образец, постоянно измеряется, и заданная длина (Lt) образца, полностью релаксированного (сократившегося) после растяжения, достигается сразу после падения до нуля растягивающей силы. Затем по вышеприведенной формуле вычисляют расстояние восстановления (Le-Lt) для использования в определении немедленного восстановления образца.

Используемый здесь термин "растягивающая энергия" означает энергию, требуемую для растяжения образца от первоначальной длины Lo до вытянутой длины Le (где Lo и Le определены выше при обсуждении термина "восстановление"). Растягивающая энергия равна площади под кривой зависимости деформации от напряжения в интервале от первоначальной длины Lo до вытянутой длины Le.

Используемый здесь термин "энергия восстановления" означает энергию, выделяемую образцом при его возвращении от вытянутой длины Le до релаксированной после снятия напряжения длины Lt (где Le и Lt определены выше при обсуждении термина "восстановление"). Энергия восстановления равна площади под кривой зависимости деформации от напряжения в интервале от вытянутой длины Le до релаксированной длины Lt.

Используемый здесь термин "предел прочности" означает силу, требуемую для разрушения или разрыва образца материала, приходящуюся на линейный дюйм (2,54 см) материала, поперечный к растягивающей силе. Значение этого параметра определяют для образца шириной в один дюйм (2,54 см) согласно следующей испытательной процедуре, в которой к образцу продольно прикладывается непрерывно увеличивающаяся нагрузка до тех пор, пока он не разорвется. Значения нагрузки разрыва регистрируют.

Конкретно, образцом испытуемого шаблона является прямоугольная полоска с параллельными сторонами. Длина не менее 13,97 см (5,5 дюймов), а ширина равна 2,54 см (1, 0 дюйм). Образец выдерживают по меньшей мере 4 часа при относительной влажности 50% ± 2% при температуре 22,78oC ± 1,1oC (73oF ± 2oF). Растягивающая сила прикладывается испытательной машиной, в которой образец поддерживается между двумя зажимами и растягивается равномерным движением тянущего зажима. Зажимы имеют такую же конструкцию, как описано выше для машины, используемой для определения немедленного восстановления.

Испытуемый образец зажимают жестко, под прямым углом в зажимах тисков, с расстоянием между зажимами в начале испытания, составляющим 7,62 см (3 дюйма). Сила прикладывается к образцу в таком темпе, чтобы тянущий зажим двигался с равномерной скоростью 30,48 ± 1,27 см/мин (12,0 ± 0,5 дюйм/мин), при условии, что время разрыва должно быть 10±5 секунд. Если время разрыва больше или меньше, то скорость растяжения регулируется до более медленной скорости, чтобы гарантировать время разрыва 10±5 секунд. Средняя сила разрыва по меньшей мере 5 образцов для каждого направления испытания (НМ или ПН) принимается как "предел прочности".

Фиг. 1, 2 и 3 изображают вариант воплощения изобретения, внедренный в одноразовое впитывающее изделие в виде перевязочного средства 10, имеющего впитывающую салфетку или подушечку 16, прикрепленную к подкладочному материалу или пленке 20. Обращенная вверх поверхность подкладочного материала 20 покрыта клеем 24 для прикрепления перевязочного средства к коже. Салфетка 16 может быть прикреплена к материалу 20 таким же или другим клеем.

Перевязочное средство 10 можно снабдить не показанными здесь известными съемными липкими лентами или наклейками, закрывающими наружный клей 24 и свободно наложенными на впитывающую салфетку 16. Кроме того, к верхней части впитывающей салфетки 16 может быть прикреплено не показанное здесь известное бактерицидное покрытие.

Хотя здесь не показано, перевязочное средство 10 может иметь повязку типа "острова" (то есть впитывающую салфетку или подушку), в котором ширина, а также длина повязки меньше, чем ширина и длина соответственно пленки. Пленка тогда должна иметь слой клея, выходящего за пределы полной поверхности пленки, обращенной к повязке. Пленка может таким образом прикрепляться к коже по всей периферии повязки.

Фиг. 1, 2 и 3 представляют перевязочное средство 10 в упрощенном виде и не показывают детальную структуру впитывающей подушки и подкладочного материала. Впитывающая салфетка 16 может иметь любую подходящую обычную или специальную структуру, известную специалистам. Детальная структура подкладочного материала 20 описывается подробно далее.

Согласно одному аспекту изобретения, предпочтительная форма подкладочного материала или пленки 20 включает пустые шарообразные пузырьки и трубочки. Трубочки имеют овальную или неправильную форму и имеют открытые концы. Эти структуры не все начинаются и не все заканчиваются на одной высоте пленки. Структуры этих пузырьков и трубочек вообще неправильные и не имеют одинаковой базовой и/или концевой части. Структуры образуются как локальные деформации путем вдавливания или втягивания сплошного исходного материала или пленки в незакрепленных участках трехмерной формующей детали, описанной подробно далее. Пустые пузырьки и трубочки с порами образуются в результате деформирования материала или пленки в неразрывные и разрывные локальные деформации соответственно. Эти структуры придают материалу 20 ощущение мягкой ткани.

В материале или пленке могут образоваться различные уровни деформации, включая волнообразные борозды, складки или рубчики. Так можно имитировать крестообразные волнообразные борозды ткани типа трикотажа. В одном предпочтительном виде материала отношение площади разрывных образований (например, трубочек) к площади неразрывных образований (например, пузырьков) находится в диапазоне приблизительно от 90/10 до 20/80, с предпочтительным отношением в диапазоне приблизительно от 70/30 до 30/70. Деформированные, тонкие, подобные мембране, части пленки с минимальной контактной поверхностью обеспечивают очень мягкое ощущение.

Перфорированная пленка может быть изготовлена предпочтительным процессом, описанным подробно далее, в котором деформации и отверстия образуются в пленке колоннообразными струями воды, в то время как пленка поддерживается на трехмерной формующей поверхности. Предпочтительную форму перфорированного материала или пленки можно охарактеризовать как включающую: (1) первую сторону, которая подвергалась ударам водяной струи и которая определяет трехмерную поверхностную структуру, и (2) противоположно обращенную вторую сторону, которая подвергалась воздействию формующей поверхности и которая также имеет трехмерную поверхностную структуру. Предпочтительно, первая сторона имеет первую, вторую, третью и четвертую плоскости. Первая плоскость определяет множество волнообразных складок или рубчиков, выстроенных, в основном, рядами. Вторая плоскость наклонена, чтобы соединить первую плоскость и третью плоскость. Третья плоскость имеет наклонные входные пустоты или макроскопические отверстия, которые соединяются с четвертой плоскостью, содержащей поры и/или пузырьки, или содержащей кластеры пор и/или пузырьков. Макроскопические отверстия или пустоты в предпочтительных вариантах воплощения, в основном, выстроены рядами в третьей плоскости.

Термины "пустоты" и "отверстия" используются попеременно и описывают пустые области, характерные для третьей плоскости. В предпочтительном варианте воплощения не все пустоты или отверстия в третьей плоскости полностью закрыты четвертой плоскостью, которая определяет сквозные поры, устанавливающие связь между частью пустот или отверстий третьей плоскости и другой стороной (то есть второй стороной) пленки. В других вариантах воплощения большинство или все пустоты или отверстия в третьей плоскости могут оканчиваться в сплошной четвертой плоскости или закрываться этой плоскостью, которая не имеет никаких (или только несколько) сквозных пор, выходящих на другую сторону пленки (то есть вторую сторону пленки). Варианты воплощения такого материала, не имеющего или имеющего всего несколько сквозных пор, могут быть наиболее пригодны для использования в качестве подкладочного материала в гигиенических салфетках или одноразовых пеленках (описанных более подробно далее).

Вторая сторона пленки, в основном, представляет обратное изображение первой стороны и включает трубочки с закрытыми периферическими концами и/или включает пустые шарообразные пузырьки. Такие трубочки и пузырьки, в основном, могут группироваться в кластеры. В предпочтительном варианте воплощения трубочки имеют овальные или неправильные формы. В предпочтительном варианте воплощения имеется значительное число трубочек, заканчивающихся в порах. Структуры трубочек и пузырьков дают на этой стороне перфорированного материала или пленки ощущение, подобное мягкой ткани.

Перфорированный материал или пленка могут быть произведены из первоначальной пленки или исходной пленки, которая не перфорирована и которая может выдерживать значительное упругое растяжение. Предпочтительные составы такой исходной пленки описаны подробно в дальнейшем.

Вообще в предпочтительном в настоящее время виде процесса для создания перфорированной пленки части начальной пленки или исходной пленки деформируются напротив цилиндрической формующей поверхности или муфты, часть формующей поверхности которой показана на фиг. 14. В основном плоская, подобная пластине формующая поверхность могла бы альтернативно использоваться в различных вариациях процесса.

Фиг. 14 иллюстрирует часть полой цилиндрической стенки муфты 64 с рельефной формующей поверхностью, которая может использоваться в устройстве 100 для производства перфорированной пленки, изображенном на фиг 15. Фиг. 14 изображает исходную пленку 107 в трехмерном перспективном виде, рядом с муфтой 64. Исходная пленка 107 может быть рельефной или гладкой.

Муфта 64 с формующей поверхностью может, в основном, описываться как имеющая корпус или стенку 65, которая определяет верхнюю поверхность 66 и нижнюю поверхность 67. По верхней поверхности 66 в заданной конфигурации расположено множество волнообразных складок, определяющих выступы 68, отделенные углублениями 69. По всей муфте 64 устроено множество дренажных отверстий 70. Дренажные отверстия 70 сужаются как конус, или имеют форму "колокола". Дренажные отверстия 70 на верхней поверхности муфты 66 имеют больший диаметр, чем на нижней поверхности муфты 67.

Каждое отверстие 70 окружено шестью смежными отверстиями 70. Если все эти отверстия 70 имеют достаточную конусность для того, чтобы создать диаметры, большие, чем их соответствующие расстояния от центра до центра, то каждое отверстие 70 будет иметь шесть пересечений с соседними отверстиями, и эти пересечения произведут шесть углублений 69. В зависимости от их глубины эти углубления 69 могут либо пересекать верхнюю поверхность 66, приводя к углублениям 69, отделяемым маленькими плато, либо они могут пересекать друг друга так, чтобы образовать на пересечении выступ 68. В этом варианте воплощения каждое дренажное отверстие 70 окружено кластером из шести выступов 68 и шести углублений 69.

Линии 71 можно провести касательно к противостоящим точкам на стенках 72 на расстоянии ниже верхней поверхности 66, равном одному радиусу поры, с целью определения угла 73 (фиг. 14 и 14А). Углом 73 можно управлять относительно толщины 74 опорной детали 64. Подходящий угол 73 можно найти без чрезмерного экспериментирования. Если угол 73 слишком большой, то отверстия 70 будут слишком маленькими и дренаж будет недостаточным. Если угол 73 слишком маленький, то выступов и углублений будет слишком мало или совсем не будет.

Соответствующий интервал между центрами смежных отверстий 70 в повторяющейся конфигурации обеспечивается так, чтобы выступы 68 и углубления 69 создавались пересечением суженных, несколько конических отверстий 70. Если интервал между центрами отверстий 70 был бы больше наибольшего диаметра отверстия 70 на верхней поверхности 66, то пересечения не получилось бы и муфта 64 имела бы гладкую, плоскую верхнюю поверхность 66 с коническими отверстиями 70, расположенными повсюду. Когда интервал между центрами смежных отверстий 70 меньше диаметра отверстия, измеренного по линии между центрами, пересечение конических поверхностей образует углубления 69.

Формующая муфта 64 имеет внешний диаметр обычно в диапазоне приблизительно 60,96-182,88 см (2-6 футов), длину - обычно в диапазоне приблизительно 60,96-487,68 см (2-16 футов) и номинальную толщину стенки приблизительно 0,635 см (0,25 дюйма). Муфту 64 обычно изготавливают из ацеталевого полимера. Можно также использовать акриловый полимер.

Предпочтительное устройство для изготовления перфорированной пленки в соответствии с настоящим изобретением обозначено номером позиции 100 на фиг. 15; устройство 100 включает вращаемый барабан 101. Барабан 101 имеет ячеистую структуру, чтобы обеспечить прохождение через него текучих сред. Барабан 101 вращается в направлении против часовой стрелки (как видно на фиг. 15).

Формующая муфта 64 надевается на барабан 101. Вблизи части окружности барабана 101 (и надетой на него муфты 64) расположен коллектор 105, соединяющий набор планок 106 с форсунками для направления струй воды на пленку 107, находящуюся на наружной поверхности муфты 64. Каждая планка 106 с форсунками содержит ряд очень маленьких одинаковых круглых дырочек или форсунок. Диаметр этих дырочек обычно лежит в диапазоне приблизительно 0,0127-0,0254 см (0,005-0,010 дюйма). На одном линейном сантиметре может быть расположено 19,7-23,6 дырочек (50-60 дырочек на 1 линейный дюйм) или при необходимости больше.

Воду направляют под давлением через форсунки с целью образования колоннообразных потоков, которые ударяются о верхнюю поверхность исходной пленки 107 в зоне контакта или зоне перфорирования под планками с форсунками. Расстояние от планок 106 с форсунками до верхней поверхности пленки 107, подлежащей обработке, составляет приблизительно 0,75 дюйма (1,90 см). Давление воды, подаваемой на планки 106 с форсунками, управляется клапанами 109 управления давлением, которое контролируется манометрами 110.

Барабан 101 связан с насосом 112, который может откачивать воду, с целью предохранения зоны перфорирования от затопления.

При работе исходную пленку 107 пропускают вокруг муфты 64 в направлении против часовой стрелки (как видно на фиг. 15) под планками 106 с форсунками, выпускающими воду. По мере того как пленка 107 проходит под планками 106 с форсунками, она формуется в перфорированную пленку 108 изобретения. Остаточная вода удаляется из пленки посредством направленного на нее потока воздуха, перед тем как пленку намотают на катушку как готовую перфорированную пленку 108 изобретения.

Результатом этого процесса является то, что пленка деформируется по направлению к формующей поверхности муфты 64 и приобретает трехмерную конфигурацию, в основном, в соответствии с некоторыми или всеми структурными элементами муфты. Результирующая перфорированная пленка 108 имеет на ощупь характеристики ощущений, которые, в основном, подобны ощущениям обычной мягкой ткани типа трикотажа.

Характерная конфигурация формующей поверхности муфты 64 может быть произведена посредством процессов лазерного выжигания или лазерной гравировки. Процесс лазерной гравировки может управляться таким образом, чтобы производить желательные контуры, размеры пор, интервал и т.д. Как подробно описано в дальнейшем, было создано множество вариантов воплощения перфорированной материи или пленки настоящего изобретения с множеством различных формующих поверхностей, которые можно изготовить с помощью процесса лазерной гравировки, изменяя соответствующие параметры процесса гравировки так, как описано подробно в дальнейшем.

Фиг. 16 иллюстрирует устройство лазерной гравировки для изготовления формующей муфты типа вышеописанной муфты 64. В качестве исходной детали или заготовки, подлежащей гравировке, предпочтительно используют гладкий, кольцевой цилиндр, изготовленный из ацеталя. Исходная заготовка, предпочтительно, представляет собой тонкостенную (например, толщиной 0,635 см (0,25 дюйма)) цельнотянутую трубку 120, освобожденную от остаточных внутренних напряжений.

Трубки, изготавливаемые до настоящего времени для использования в качестве муфт с формующей поверхностью, имеют внешние диаметры, лежащие в диапазоне 60,96-182,88 см (2-6 футов), и длины, лежащие в диапазоне 60,96-487,68 см (2-16 футов).

Исходная заготовка, трубообразная обрабатываемая деталь или трубка 120 надевается на соответствующий вал или шпиндель 121, который фиксирует трубку 120 в цилиндрической форме и позволяет ей вращаться вокруг продольной оси в подшипниках 122. Для вращения шпинделя 121 с управляемой скоростью обеспечивается вращательный привод 123. Круговой импульсный датчик 124 соединен со шпинделем 121 и отслеживает его вращение так, чтобы всегда было известно его точное радиальное положение.

Параллельно и рядом со шпинделем 121 установлена одна или более направляющих 125, поддерживающих каретку 126 для перемещения по полной длине шпинделя 121 при сохранении постоянного зазора относительно внешней поверхности 119 трубки 120. Привод 133 каретки перемещает каретку 126 по направляющим 125, в то время как импульсный генератор 134 каретки регистрирует боковое положение каретки 126 относительно обрабатываемой детали или трубки 120.

Фокусирующий узел 127 установлен в центре направляющих 128 на каретке 126. Фокусирующий узел 127 допускает движение, ортогональное движению каретки 126, и включает средство фокусировки или линзу 129 для фокусировки лазерной энергии относительно внешней поверхности 119 трубки 120. Привод фокусировки 132 обеспечивается для позиционирования фокусирующего узла 127 таким образом, чтобы фокусировать лазерный луч линзой 129.

Линза 129 установлена в наконечнике (насадке) 130 фокусирующего узла 127. Наконечник 130 имеет средство 131 для подачи газа под давлением в наконечник 130 с целью охлаждения и поддержания чистоты линзы 129. Также на каретке 126 установлено последнее поворотное зеркало 135, которое направляет луч 136 из лазера 137 на фокусирующую линзу 129.

Лазер 137 расположен на удалении от зеркала 135 с дополнительным поворотным зеркалом 138, используемым для того, чтобы направлять луч 136 на последнее поворотное зеркало 135. Хотя можно было бы установить лазер 137 непосредственно на каретке 126 и избавиться от поворотного зеркала 138, пространственные ограничения и вспомогательные соединения к лазеру 137 обычно делают предпочтительной удаленную установку.

Хотя можно использовать разнообразные лазеры, предпочтительным является CO2 лазер с быстрой прокачкой рабочей смеси, способный создавать номинальную мощность луча до 2500 ватт. Однако формующие поверхности муфты успешно выжигаются с помощью CO2 лазера с медленной прокачкой, с мощностью, не превышающей 50 ватт.

При включении мощности лазера испускаемый луч 136 отражается сначала от дополнительного поворотного зеркала 138, а затем от последнего поворотного зеркала 135, которое направляет луч на линзу 129. Путь лазерного луча 136 проходит так, что он направлен к пересечению с продольной осью шпинделя 121 и под прямым углом к ней.

Луч 136 фокусируется линзой 129 в точку ниже, но вблизи внешней поверхности 119 трубки 120. Фокусировка луча 136 ниже внешней поверхности 119 может быть описана как "дефокусировка" лазерного луча относительно поверхности трубки.

Фокусирующая линза 129 преломляет луч 136 и концентрирует энергию вблизи центра луча. Мощность, имеющая гауссово распределение в результирующем фокусе, самая высокая в центре луча и снижается на краях. Лучи, преломляясь, сходятся не в точку, а, скорее, в пятно маленького диаметра. Пятно наименьшего диаметра на поверхности трубки получается, когда луч находится в фокусе на поверхности трубки, то есть в фокальной точке линзы, на расстоянии от линзы, равном фокусному расстоянию. На расстояниях либо больше, либо меньше фокусного измеренные размеры пятна будут больше минимальных.

Чувствительность фокуса луча к положению линзы относительно поверхности трубки обратно пропорциональна фокусному расстоянию линзы. Минимальный размер пятна прямо пропорционален фокусному расстоянию. Следовательно, короткофокусная линза может производить пятно маленького размера, но должна позиционироваться более точно и критична к отклонению поверхности. Линзы с большим фокусным расстоянием допускают большую погрешность позиционирования, но могут производить пятна только несколько больших размеров. Таким образом, в дополнение к распределению мощности, которое влияет на сужающуюся верхнюю часть проделанного отверстия в трубке или муфте, дефокусировка луча ниже поверхности также вносит вклад в угол и длину сужения и, следовательно, в форму и размер выступов и углублений.

Для изготовления рабочей муфты (например такой, как вышеописанная муфта

64) из трубки 120 заготовки следует сперва выполнить начальный шаг фокусировки с целью определения эталонного положения поверхности. Когда на шпинделе 121 находится трубка 120 заготовки, лазер 137

работает в режиме коротких импульсов. Шпиндель 121 незначительно поворачивается между импульсами так, что в трубке 120 получается ряд маленьких выемок. Затем фокусирующий узел 127 перемещается вдоль

оси шпинделя, чтобы изменить положение фокуса и произвести другой ряд выемок. Обычно делается матрица из 20 рядов по 20 выемок каждый, и положение фокусирующего узла регистрируется для каждого ряда.

Выемки исследуют микроскопом и идентифицируют ряд выемок самого маленького диаметра. Выемки наименьшего диаметра получаются, когда луч фокусируется на внешней поверхности 119 исходной трубообразной

заготовки 120. Таким образом, зарегистрированное положение фокусирующего узла 127, при котором были получены выемки наименьшего диаметра, принимается за "эталонное положение", соответствующее фокусу

луча на внешней поверхности обрабатываемой детали 120. Во время последующей работы системы для гравирования обрабатываемой детали 120 фокусирующий узел 127 приближается к поверхности 119

обрабатываемой детали так, чтобы переместить фокус лазерного луча в заданное положение ниже поверхности обрабатываемой детали. (При этом имеется эффект дефокусировки луча на поверхности обрабатываемой

детали.)

Желаемую поверхностную конфигурацию можно выжечь или выгравировать с помощью лазера в вышеупомянутом устройстве, управляя процессом с помощью компьютера, чтобы отслеживать

конфигурацию. Фиг. 17 иллюстрирует такую конфигурацию или битовую карту, которую можно использовать для гравировки формующей поверхности такого типа, как иллюстрируется на вышеописанной фиг. 14.

Фиг. 17 изображает битовую карту, на которой отверстия 70 формующей муфты представлены как шестиугольники 150 в гнездовом массиве. Можно использовать другие формы, как например круги, квадраты, восьмиугольники или неправильные формы, или их комбинации в зависимости от желаемой рельефной конфигурации. Периодическая конфигурация обеспечивается таким числом раппортов (повторяющихся элементов), которое потребуется, чтобы покрыть окружность трубки 120 и заполнить поверхность без видимого шва. Точно так же устанавливается повторение по продольной оси трубки 120 в раппортах и общее количество раппортов. Эти данные вводятся в компьютер, управляющий работой устройства лазерного выжигания.

На фиг. 17 шестиугольники 150 образуют два верхних ряда 213 и 214. Ряды 213 и 214 идут параллельно указательной стрелке на фиг. 17. Шестиугольники 150 составляют 7 пикселей в ширину, 11 пикселей в длину, и в пределах каждого ряда разнесены на 8 пикселей. Ряд 213 шестиугольников расположен вплотную к ряду 214 шестиугольников. Характерно, как видно на фиг. 17, нижняя вершина каждого шестиугольника в ряду 213 касается линии 217, которая является касательной также для верхних вершин каждого шестиугольника в ряду 214. Ряды 215 и 216 дублируют конфигурацию и расположение рядов 213 и 214. Расположение между рядами 215 и 216 соответствует в значительной степени вышеупомянутому расположению между рядами 213 и 214. Однако ряд 215 отделен от ряда 214. Как видно на фиг. 17, наиболее низкие вершины шестиугольников в ряду 214 касаются линии 218, в то время как самые верхние вершины шестиугольников в ряду 215 касаются линии 219. Линии 218 и 219 отделены друг от друга расстоянием d, которое в конфигурации, иллюстрируемой на фиг. 17, составляет 3 пиксела. Вышеописанная конфигурация рядов 213, 214, 215 и 216 повторяется по всей битовой карте фиг. 17. Должно быть понятно, что в других вариантах конструкции расположение шестиугольников может быть неодинаковым в пределах данного ряда или между смежными рядами.

Расстояние между параллельными смежными стенками 220 двух смежных шестиугольников, показанных на битовой карте фиг. 17, выбирается так, чтобы, среди прочего, тело муфты 65 имело прочность, достаточную для того, чтобы противостоять силам текучей среды и допускать нормальную обработку.

Для гравировки конфигурации шпиндель 121 с надетой на него трубообразной обрабатываемой деталью 120 вращается напротив линзы 129. Каретка 126 позиционируется электроприводом 133 так, чтобы положение первого отверстия соответствовало фокусу линзы 129. Затем фокусирующий узел 127 перемещается внутри каретки приводом 132 так, чтобы расположить фокус внутри глубинной области наружной поверхности 119, подлежащей выжиганию. Затем лазер 137 включают в импульсном режиме, с определенной комбинацией уровня мощности и длительности импульса.

Как видно на фиг. 14А, диаметр отверстия 70 на верхней поверхности 66 значительно больше диаметра отверстия на нижней поверхности 67. Чтобы достичь желаемой рельефной конфигурации, измеряются и управляются два фактора: (1) глубина, на которую линзу 129 фокусируют в глубинной области трубообразной обрабатываемой детали (например, увеличивая глубину угла 73 конусности (раствора)), и (2) уровень мощности или длительность импульса (например, при увеличении любого из них увеличивается глубина и диаметр отверстия 70). Как только достигается отверстие 70 надлежащего диаметра и конусности, вращательный электропривод 123 шпинделя и привод 133 каретки получают указание к переустановке обрабатываемой детали 120 так, чтобы положение следующего намеченного отверстия соответствовало фокусу. Затем процесс повторяется, пока не будет изготовлена полная конфигурация. Эта техника известна как импульсное выжигание.

Если выбранный лазер имеет достаточную мощность, то шпиндель 121 и каретка 126 не нуждаются в остановке во время лазерного импульса. Импульс может иметь такую короткую длительность, что любое перемещение обрабатываемой детали в течение процесса выжигания несущественно. Это известно профессионалам как выжигание "непрерывным огнем".

Если лазер может восстанавливать готовность достаточно быстро, то обрабатываемая деталь 120 может вращаться с фиксированной скоростью, а лазер может включаться один раз для создания каждого отверстия. Для образования такой поверхностной конфигурации, как изображена на фиг. 14, лазер 137 обычно должен генерировать импульсы для создания целого столбца отверстий, затем каретка 126 посылается в положение следующего столбца, лазер 137 генерирует импульсы для следующего столбца отверстий.

Проблема, которая может возникнуть в зависимости от типа материала и плотности конфигурации отверстий, заключается в вводе большого количества тепла в маленькую площадь формующей поверхности. Результатом может быть грубое искажение и потеря совмещения конфигурации. При некоторых условиях могут возникнуть значительные изменения размеров и результирующая формующая поверхность будет неправильной. В чрезвычайных случаях трубка может треснуть.

В предпочтительной форме процесса гравировки эту проблему устраняют, используя метод выжигания с использованием дефокусированного растрового сканирования. При этом методе конфигурация уменьшается до мельчайших прямоугольных повторяющихся элементов 241, как изображено на фиг. 18. Этот повторяющийся элемент содержит всю информацию, требуемую для получения конфигурации на фиг. 17. Когда эти элементы используются подобно плиткам и размещаются из конца в конец и бок о бок, получается требуемая полная конфигурация.

Этот повторяющийся элемент далее делится на сетку мельчайших прямоугольных единиц или "пикселей" 242. Хотя каждый пиксел 242 обычно квадратный, для некоторых целей может быть удобней использовать пикселы неравных размеров. Размеры типичного квадратного пиксела составляют 0,05 мм на 0,05 мм.

Каждый столбец пикселей 242 представляет один проход обрабатываемой детали мимо положения фокуса лазерного луча. Этот столбец повторяется столько раз, сколько требуется, чтобы заполнить по кругу всю трубообразную обрабатываемую деталь 120, по мере того как она вращается за один оборот (обычно с такой угловой скоростью, при которой линейная скорость поверхности 119 составляет 20,3 м/мин независимо от диаметра обрабатываемой детали. Каждый пиксел 242 на фиг. 18, на который направляется лазер для включения с целью создания отверстия, является черным. Те пикселы, где лазер выключен, - белые.

Чтобы начать выжигание наверху первого столбца пикселей 243 на фиг. 18, в то время как шпиндель 121 поворачивается с постоянной скоростью, лазер 137 включается, поддерживается на постоянном уровне мощности для одиннадцати пикселей 242, а затем выключается. Эти пиксели подсчитываются вращательным генератором 124 импульсов (фиг. 16). Лазер 137 остается выключенным для следующих 14 единиц или пикселей 242. Эта последовательность выключений/включений лазера повторяется на протяжении первого оборота; в той точке, в которой шпиндель 121 возвратился к начальному положению, привод 133 каретки переустанавливает каретку 126 на одну единицу или пиксел к следующей смежной колонке 243а пикселей 242. Тогда устройство готово начать гравировать колонку 243а.

Во время гравировки столбца 243а лазер 137 имеет более короткое время включения (теперь 9 единиц) и более длинное время выключения (теперь 16 единиц). Сумма времен состояний "включено" и "выключено" в раппорте постоянна и основана на высоте конфигурации. Этот процесс повторяется до тех пор, пока все столбцы не будут обработаны, каждый на протяжении полного оборота. В случае элемента 241 фиг. 18 с 15 столбцами пикселей 242 требуется 15 оборотов шпинделя 121. В конце пятнадцатого столбца процесс возвращается к карте команд в столбце 243.

В этом подходе каждое прохождение производит некоторое число узких выемок в материале, а не больших пор. Поскольку эти выемки точно регистрируются так, чтобы они выстроились вплотную и в некоторой степени наложились, совокупным эффектом является ряд пор. В конфигурации, показанной на фиг. 18, каждый столбец шестиугольных элементов 244 фактически требует 7 прохождений, отделенных одним полным оборотом без гравировки, и это распределяет энергию по трубке 120 так, чтобы минимизировать локальное нагревание.

Если во время этой операции выжигания линза 129 была сфокусирована прямо на верхнюю поверхность 119 материала муфты, то результатом будут гексагональные поры с достаточно параллельными стенками. Однако, комбинация выжигания растровым сканированием с методом дефокусирования линзы производит формующую поверхность такого типа, как иллюстрируется на фиг. 14. Обычно поры или отверстия 70 весьма малы и многочисленны. Типичные конфигурации включают 124-217 отверстий на квадратный сантиметр (800-1400 отверстий на квадратный дюйм).

Фиг. 19 изображает другое представление по пикселям конфигурации включений/выключений лазерной мощности, запрограммированной для компьютерного управления. Конфигурация состоит из повторяющихся пар рядов элементов, обозначенных А1, Б1, А2, Б2 и т.д., которые представляют поры или отверстия в муфте с формующей поверхностью. Элементы А1 имеют первую неправильную форму и элементы Б1 имеют вторую неправильную форму. Трубообразная обрабатываемая деталь была выгравирована согласно этой конфигурации с использованием устройства лазерного выжигания, иллюстрируемого на фиг. 16, чтобы обеспечить конфигурацию поверхности формующей муфты, изображенную на фиг. 20 и 21. Трубообразная обрабатываемая деталь была приблизительно в диаметре 91,44 см (3 фута), длиной 365,76 см (12 футов) и толщиной - 6 мм. Полный процесс лазерного выжигания приблизительно 7 дней.

Формующая поверхность, иллюстрируемая на фиг. 20, включает первый ряд А отверстий (видно внутри фиг. 20), следующий смежный ряд Б отверстий и второй ряд А отверстий ниже ряда Б. Первый ряд А отверстий включает отверстие А'. Следующий смежный ряд Б отверстий включает отверстие Б', которое является смежным с отверстием А'.

Верхняя часть отверстия А' окружена и задана выступами 501, 502, 503, 504, 505 и 506. Верхняя часть отверстия Б' окружена и задана выступами 510, 511, 512, 513, 504 и 503. Должно быть ясно, что выступы 504 и 503 являются общими для обоих отверстий А' и Б'. Линия 521 с двумя стрелками, протянутая между выступами 501 и 504, представляет наибольший диаметр верхней части отверстия А'. Наибольший диаметр 521 составлял 0,216 см (0,085 дюйма) в реально изготовленной формующей муфте. Подобным образом, линия 522, протянутая между выступами 503 и 512, представляет наибольший диаметр верхней части отверстия Б'. Наибольший диаметр 522 составлял 0,1905 см (0,075 дюйма) в реально изготовленной формующей муфте.

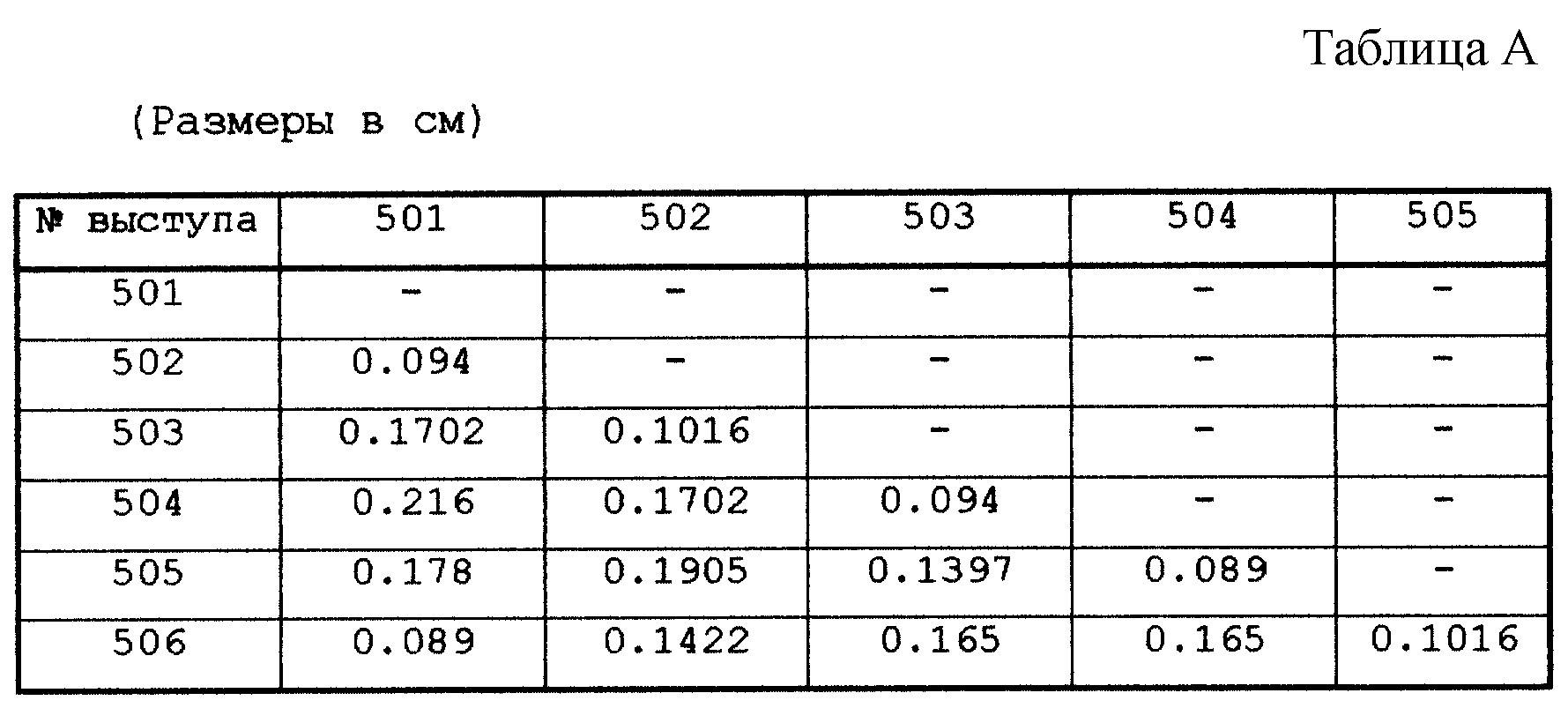

Различные другие расстояния от выступа до выступа, связанные с отверстием А' в формующей поверхности вспомогательной детали, перечислены в таблице А. Различные другие расстояния от выступа до выступа, связанные с отверстием Б', перечислены в таблице Б.

Фиг. 21 - это такое же оцифрованное изображение, как изображено на фиг. 20, но оно помечено и пронумеровано так, чтобы показать расстояние между дном углубления между двумя смежными выступами и линией, соединяющей те же самые два выступа. Например, линия 530 на фиг. 21 соединяет выступы 503 и 504, связанные с отверстием А'. Глубины углублений между выступами 501-506, связанных с отверстием А', перечислены в верхней части таблицы В. Глубины двух углублений, связанных с отверстием Б' (то есть углубление между выступами 510 и 511 и углубление между выступами 504 и 513), перечислены в нижней части таблицы В. Углубления между остальными выступами, связанными с отверстием Б', т.е. углубления между выступами 511 и 512 и между 512 и 513, по структуре аналогичны углублениям между выступами 501 и 506 и 501 и 502 соответственно.

Другая формующая поверхность, которую можно использовать для производства тканей настоящего изобретения, иллюстрируется на фиг. 22 и 23. Эту формующую поверхность можно произвести несколькими способами, включая известные методы механической обработки. Формующая поверхность имеет равноотстоящие ряды и столбцы пирамид 602, проектируемые из плоской поверхности, определяющей цилиндрические дренажные поры 604. Дренажные поры 604 выстроены в равноотстоящие ряды и столбцы. Интервал между пирамидами 602 в каждом ряду и в каждом столбце одинаковый. Интервал между порами 604 в каждом ряду и в каждом столбце одинаковый. Чередующиеся ряды и столбцы пор 604 расположены или смещены симметрично относительно смежных рядов и столбцов пор соответственно. Часть каждой стороны каждой пирамиды 602 пересекается и вырезается смежной порой 604.

Для производства перфорированной пленки или нетканого материала настоящего изобретения из подходящей исходной пленки можно использовать формующие поверхности различных вышеописанных типов. Согласно одному аспекту настоящего изобретения исходная пленка, в которой формируются отверстия, имеет специфические характеристики, которые включают, среди других, значительную упругость с относительно высокой тягучестью и прочностью. После формирования перфорированного материала или пленки из исходной пленки предпочтительная форма перфорированного материала или пленки имеет воздухопроницаемость и гибкость с упругостью, соответствующей удлинению при растяжении по меньшей мере 50% и восстановлению более 65% от удлинения при растяжении, составляющего 50%. Предпочтительно перфорированный материал или пленка имеет такую упругость, что растягивающая сила в диапазоне приблизительно 0,089-0,447 кг на сантиметр материи (0,5-2,5 фунта на дюйм), поперечной растягивающей силе, произведет 50%-ное удлинение при растяжении с восстановлением по меньшей мере 65%.

Предпочтительный вид исходной пленки - сплошная пленка, которая включает сополимер этилена и сомономер, полимеризованный в структуру полимера, с использованием однозамещенного катализатора полимеризации, подобного металлоцену. Структура полимера может быть блочной и разветвленной. Сомономер предпочтительно содержит стирол, ненасыщенный этиленом олефин(ы), имеющие приблизительно от 3 до 20 атомов углерода, или их комбинации. Один подходящий тип сополимера - линейный сополимер этилена и бутилена, продаваемый под торговой маркой EXACT 3026 компанией Exxon Chemical Company, которая имеет офис по адресу: 351 North Oakwood Road, Lake Zurich, Illinois 60047-1562, USA. Такие сополимеры описаны в американском патенте N 5322728, изложение которого включено здесь ссылкой на степень применимости и на степень несовместимости с настоящим патентом.

Исходная пленка подходящего типа, включающая такой сополимер, продается компанией Exxon под маркой XLP-919. Пленка XLP-919 включает полиэтилен низкой плотности с линейным сополимером этилена и бутилена, катализированным металлоценом, продаваемый компанией Exxon под торговой маркой EXACT 3026.

Имеются другие подходящие пленки на основе сополимера, полимеризированного с катализатором типа металлоцена, продаваемые компанией Exxon Chemical Company. Они включают следующие пленки: пленка с маркой XLP-940, которая включает как компоненты из полиэтилена низкой плотности, так и линейный сополимер этилена и гексена от компании Exxon Chemical Company, продаваемый под торговой маркой EXACT 3030; пленка под маркой ХРС-052 является соэкструдированной пленкой, которая включает как полимер с компонентами этилена и винилацетата, так и линейный сополимер этилена и бутилена от компании Exxon Chemical Company, продаваемый под торговой маркой EXACT 3026; пленка под маркой XLP-980, которая включает как полиэтилен с компонентами низкой плотности, так и линейный сополимер этилена и бутилена от компании Exxon Chemical Company, продаваемый под торговой маркой EXACT 3028; пленка под маркой XLP-981, которая включает как полиэтилен с компонентами низкой плотности, так и линейный сополимер этилена и бутилена от компании Exxon Chemical Company, продаваемый под торговой маркой EXACT 3025; и пленка под маркой XLP-988, которая включает как полиэтилен с компонентами низкой плотности, так и линейный сополимер этилена и бутилена от компании Exxon Chemical Company, продаваемый под торговой маркой EXACT 3028, в комбинации 1:1 с сополимером, продаваемым под торговой маркой EXACT 3035 компании Exxon Chemical Company. Эти пленки также включают добавки для обеспечения цветовых и других характеристик с концентрацией каждой из таких добавок в пленке, составляющей приблизительно 5% или менее.

Также предполагается, что другие подходящие пленки могут включать пленки, содержащие полимеризованные металлоценом пластомерные смеси на основе полиэтилена с обычным полиэтиленом, полимеризованные металлоценом пластомерные смеси на основе полиэтилена или соэкструдированные с этиленовым винилацетатом или этиленовым метилакрилатом.

Исходные пленки могут либо отливаться, либо выдуваться. Предпочтительно катализированный металлоценом сополимер на основе этилена, содержащийся в исходной пленке, имеет плотность в диапазоне приблизительно 0,86-0,95 г/см3, распределение молекулярного веса в диапазоне приблизительно 1,0-3,50 и показатель плавления в диапазоне приблизительно 1,0-3,0 г/10 мин.

Исходную пленку обрабатывают предпочтительно так, как описано выше, с целью формирования отверстий и других деформаций так, чтобы результирующая материя или пленка проявила желательные характеристики. Предпочтительная исходная пленка имеет толщину в диапазоне приблизительно 25,4-114,3 мкм (1-4,5 мил), предпочтительно толщину приблизительно 50,8-76,2 мкм (2-3 мил).

Предпочтительный перфорированный материал или пленка имеет толщину в диапазоне приблизительно 57,15-762 мкм (2,25-30 мил) (предпочтительно приблизительно 152,4-304,8 мкм (6-12 мил)) и имеет вес на единицу площади в диапазоне приблизительно 23,74-152,6 г/м2 (0,7-4,5 унций/ярд2) (предпочтительно приблизительно 33,91-67,82 г/м2 (1,0-2,0 унций/ярд2)).

Предпочтительный перфорированный материал или пленка имеет упругость, соответствующую по меньшей мере 50%-ому удлинению под действием растягивающей силы в диапазоне приблизительно 0, 089-0,402 кг на сантиметр пленки (0,5-2,25 фунта на дюйм), (предпочтительно 0,179-0,357 кг/см (1-2 фунта на дюйм)), и восстановление по меньшей мере 50% для 50%-ого удлинения при растяжении, и отношение энергии восстановления к энергии растяжения, умноженное на 100, составляющее более 25 (предпочтительно более 40) для 50%-ого удлинения при растяжении.

Предпочтительно перфорированная пленка имеет удлинение при разрыве в диапазоне приблизительно 200-500%, когда пленка удлиняется либо в направлении машины, либо в поперечном направлении. Предпочтительно предел прочности на разрыв составляет более 0,357 кг на сантиметр пленки (2 фунта на дюйм). Предпочтительный диапазон составляет приблизительно 0,357-1,251 кг/см (2-7 фунтов на дюйм).

Перфорированная пленка имеет проницаемость воздуха по Frazier приблизительно 0,61-9,15 литров на см2 в минуту (20-300 кубических футов на квадратный фут в минуту) и в некоторых применениях предпочтительный диапазон составляет 1,52-2,29 литров на см2 в минуту (50-75 кубических футов на квадратный фут в минуту).

Перфорированная пленка предпочтительно имеет отверстия или поры неправильной формы. Средний размер поры, выраженный как диаметр эквивалентного круга ("ДЭК"), находится в диапазоне приблизительно 2,54-2540 мкм (0,1-100 мил). В некоторых применениях предпочтительный диапазон составляет приблизительно 25,4-254 мкм (1,0-10 мил), причем приблизительно 80% пор имеют диаметр эквивалентного круга менее 381 мкм (15 мил).

Площадь пропускного сечения перфорированной пленки находится в диапазоне приблизительно 0,5-20 процентов, а в некоторых применениях более предпочтительный диапазон составляет приблизительно 1-3 процента.

Кроме того, в некоторых применениях пленка имеет диаметр эквивалентного круга ДЭК КВ в диапазоне приблизительно 18-79%.

Перфорированная пленка имеет скорость пропускания паров влаги приблизительно более 300 г/м2/24 часа и предпочтительно приблизительно более 2000 г/м2/24 часа.

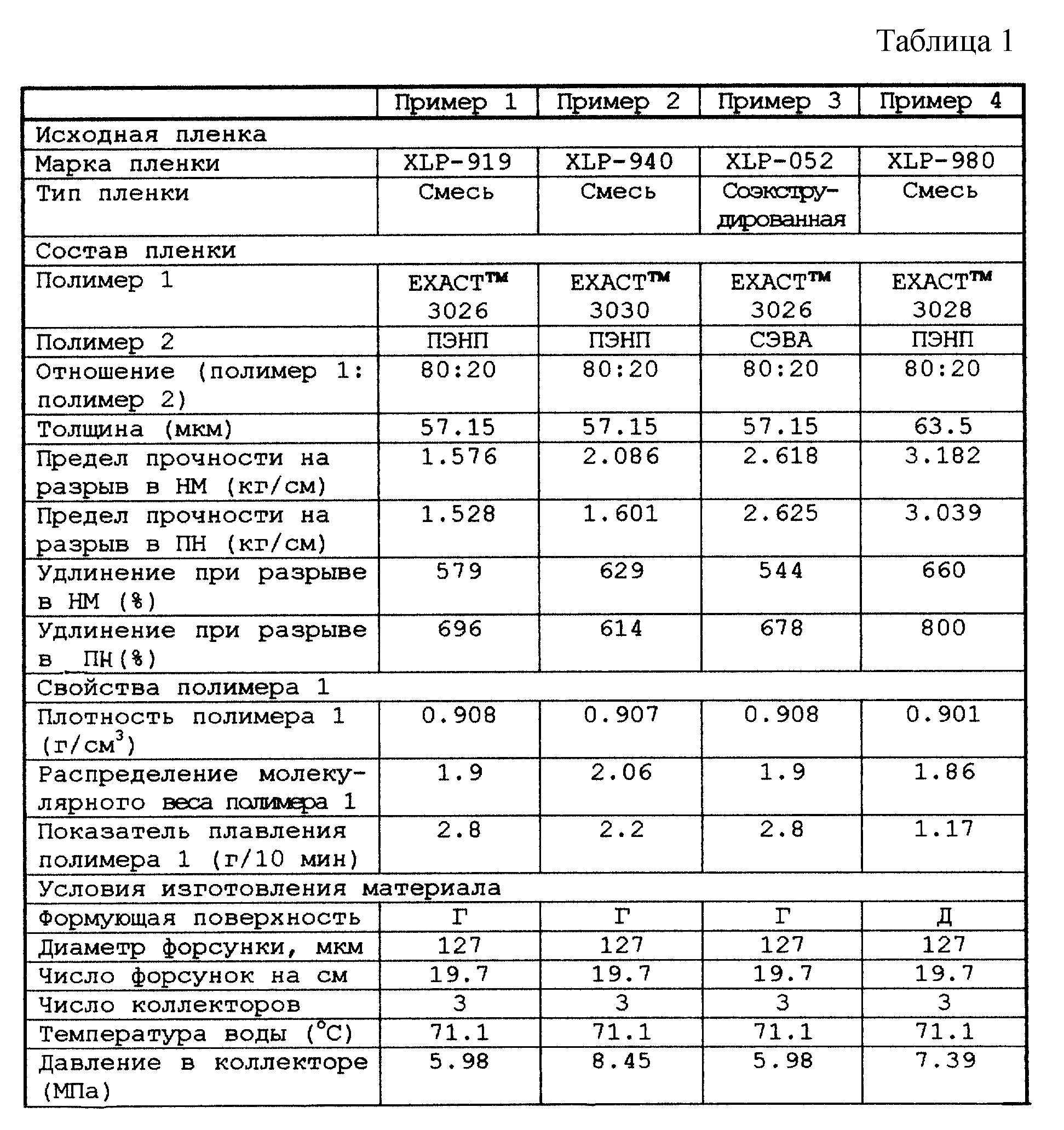

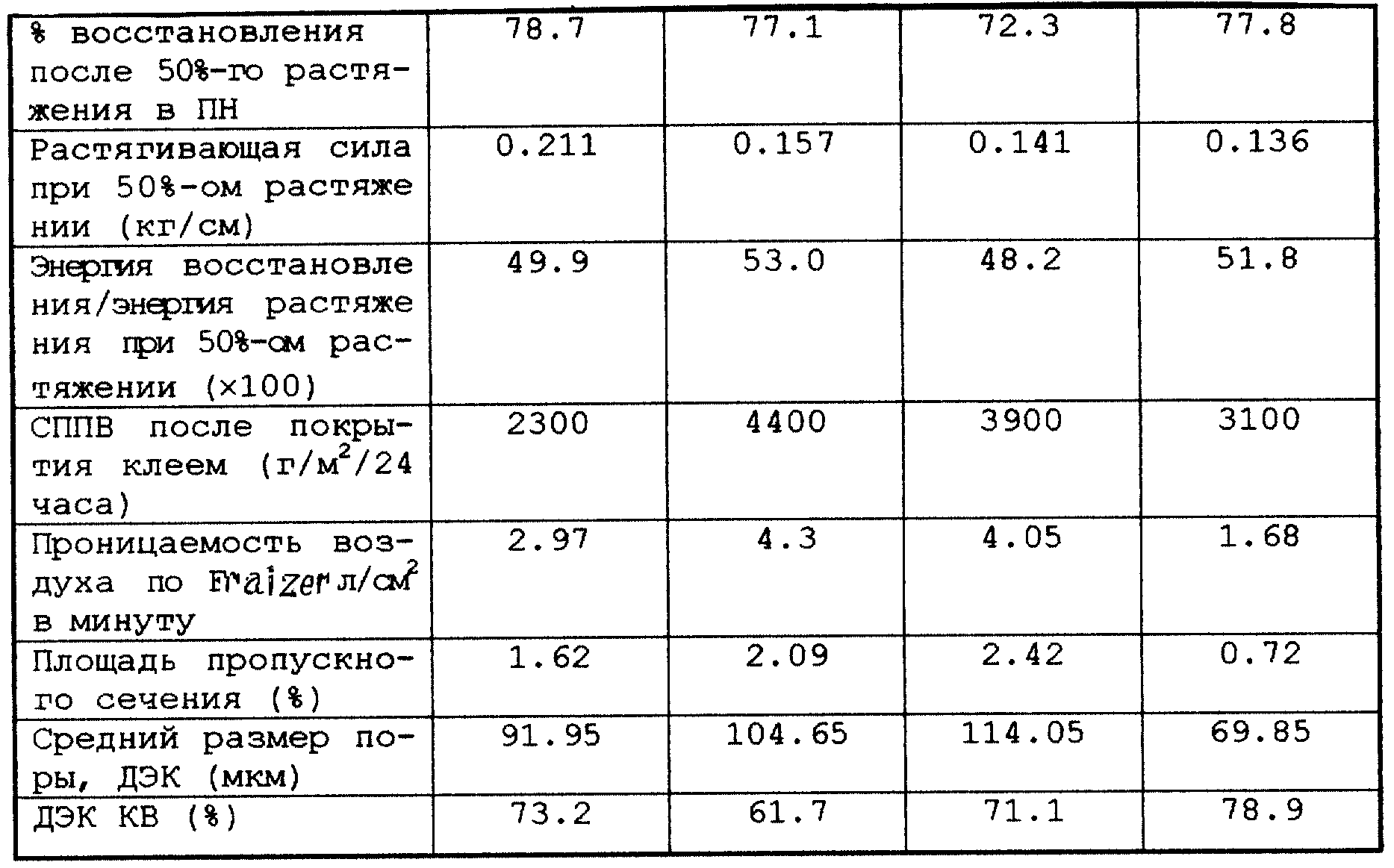

Было произведено несколько образцовых подкладочных тканей. В таблицах 1, 2 и 3 приведены данные о материалах, условиях обработки, химические и физические свойства. Примеры приведены с целью иллюстрации.

В этих примерах исходная пленка была сформирована в перфорированную пленку с использованием процесса и типа устройства, описанного выше со ссылкой на фиг. 15 (в котором исходная пленка деформируется с использованием колоннообразных струй воды с целью приложения силы к пленке, в то время как она поддерживается на трехмерной формующей поверхности).

В этих примерах использовалось разнообразные формующие поверхности, которые обозначены произвольными буквами А, Б, В, Г, Д, Е и Ж в таблицах 1, 2 и 3. Обозначения А-Е соответствуют формующим поверхностям, производимым процессом, описанным выше со ссылкой на фиг. 16. Формующая поверхность Ж изображена на фиг. 22 и 23 и описывается в дальнейшем.

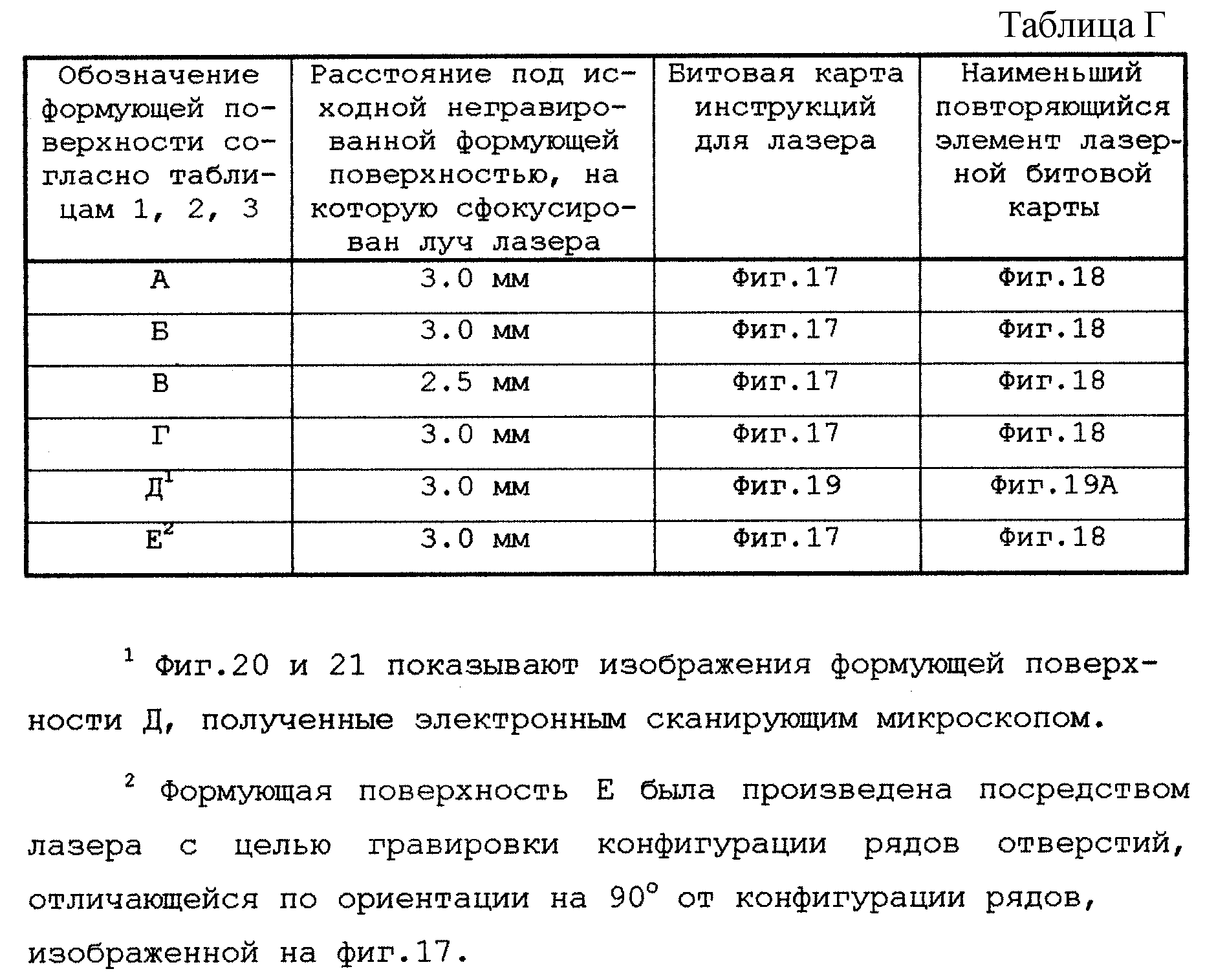

Формующие поверхности А-Е были выгравированы лазером мощностью 1300 ватт, имеющим собирающую линзу с фокусным расстоянием 12,7 см (5 дюймов), и при использовании размеров квадратного пиксела 0,05 х 0,05 мм. Поверхности А-Е были выгравированы в соответствии с предпочтительным вышеописанным методом выжигания с помощью растрового сканирования дефокусированным лучом. Формующие поверхности А-Е в каждом случае были из ацеталя и вращались на шпинделе с линейной скоростью 20,3 метров/мин (независимо от диаметра формующей поверхности) с продольным перемещением каретки 0,05 мм на каждый оборот шпинделя. Использовался лазер с пиковой мощностью 1300 ватт при включении в соответствии с заранее определенной битовой картой и конфигурацией пикселей, как идентифицировано в таблице Г. Диаметр лазерного луча, падающего на линзу, составлял 30 мм, и луч фокусировался до диаметра 200 мкм в фокусе ниже обрабатываемой детали на глубине, которая идентифицирована в таблице Г. Эти и другие важные параметры изготовления формующей поверхности для поверхностей А-Е приведены в таблице Г.

Формующая поверхность Ж имеет конфигурацию, иллюстрируемую на фиг. 22 и 23 со следующими размерами:

а = 0.64 мм,

b = 0.34 мм,

с = 0.32 мм,

d = 0.66 мм.

В примерах, перечисленных в таблицах 1, 2 и 3, пленка была обработана с помощью одной конкретной формующей поверхности А-Ж, таблицы 1, 2 и 3 перечисляют параметры обработки конкретной пленки, такие как размер водоструйной форсунки, расположение форсунки, температура и давление воды и линейная скорость.

Сокращения в

таблицах:

НМ - направление (действия) машины,

ПН - поперечное направление,

ПЭНП - полиэтилен низкой плотности,

СЭВА - сополимер этилена и винилацетата,

СППВ - скорость пропускания паров влаги.

Фиг. 8А и 8Б, 9А и 9Б, 10А и 10Б, 11А и 11Б, и 12А и 12Б представляют фотографии видов сверху пленки или материала, увеличенные во много раз от действительного размера.

В частности, фигуры с нижним индексом "А" показывают сторону пленки, обращенную к формующей поверхности или муфте, а фигуры с нижним индексом "Б" показывают поверхность пленки, обратную формующей поверхности (то есть обращенную к струям воды). Материал или пленка примера 8 изображена на фиг. 8А и 8Б, пленка примера 9 изображена на фиг. 9А и 9Б, пленка примера 10 изображена на фиг. 10А и 10Б, пленка примера 11 изображена на фиг. 11А и 11Б, а пленка примера 12 изображена на фиг. 12А и 12Б.

Фиг. 13 изображает еще более сильно увеличенную фотографию шаблона пленки, взятого с той стороны пленки, которая обращена к формующей поверхности или муфте, и перфорированная пленка была получена из исходной пленки XLP-980 (свойства пленки XLP-980 приведены в примере 4 таблицы 1).

Второй вариант воплощения настоящего изобретения внедрен в гигиенической прокладке, иллюстрируемой на фиг. 4 и 5. Прокладка 30 включает впитывающую салфетку 34, прикрепленную к подкладочному материалу 38 с помощью слоя или линий клея 36. Впитывающая салфетка 34 может иметь любую подходящую специальную конструкцию или конструкцию, известную специалистам.

Подкладочный материал 38 представляет собой перфорированный материал в соответствии с изложением настоящего изобретения и включает соответственно сформированную перфорированную пленку, имеющую структуру и состав, идентичные структуре и составу пленки, используемой в подкладочном материале 20, описанном выше подробно, относительно перевязочного средства 10, иллюстрируемого на фиг. 1, 2 и 3. Гигиеническая прокладка 30 может включать другие известные признаки (не иллюстрируются), хорошо знакомые специалистам.

Третий вариант воплощения настоящего изобретения внедрен в одноразовую пеленку 40, иллюстрируемую на фиг. 6 и 7. Пеленка 40 включает впитывающую салфетку 44, прикрепленную к подкладочному материалу 48 с помощью слоя или полосок клея 46. Впитывающая салфетка 44 может иметь любую подходящую специальную конструкцию или конструкцию, известную специалистам. Подкладочный материал 48 представляет собой перфорированный материал в соответствии с изложением настоящего изобретения и включает соответственно сформированную, перфорированную пленку, имеющую структуру и состав, идентичные структуре и составу пленки, используемой в подкладочном материале 20, подробно описанном выше, относительно перевязочного средства 10, иллюстрируемого на фиг. 1, 2 и 3. Пеленка 40 может включать другие известные признаки (не иллюстрируются), хорошо знакомые специалистам.

Когда подкладочное полотно или материал изготавливаются и внедряются в предмет в соответствии с изобретением, как описано выше, материал изделия обеспечивает желаемые характеристики. Благодаря высокой гибкости и упругости материала, изделие может легко приспосабливаться к части тела, с которой он находится в контакте, и может легче выдерживать значительное растяжение при относительно низких усилиях с высокой степенью восстановления. Хотя материал устойчив к воде и может быть сделан относительно непроницаемым или не впитывающим жидкости, он обладает достаточной воздухопроницаемостью для того, чтобы допустить перенос паров воды с кожи в окружающий воздух. Материал легко воспринимает клеевое покрытие и радиационно стерилизуем. Материал относительно прочен и может противостоять внешним силам в достаточной степени, чтобы избежать повреждения от трения или разрыва во время нормального использования предмета. Материал переносит окраску, печать рисунка и поверхностное конфигурирование. Важно, что материал дает ощущение мягкости и обеспечивает облегание одежды. Далее, материал имеет хорошие характеристики технологичности и может быть произведен способами, которые минимизируют производственные затраты.

Должно быть очевидно из предшествующего подробного описания изобретения и из его иллюстраций, что можно произвести многочисленные изменения и модификации, не выходя за рамки объема притязаний или сущности настоящего изобретения.

Реферат

Изобретение относится к подкладочному нетканому материалу или пленке для использования в составе впитывающего изделия. Одноразовое впитывающее изделие содержит впитывающую салфетку и подкладочный материал, прикрепленный к салфетке. Предпочтительная форма нетканого материала содержит перфорированную пленку и может включать другие компоненты на перфорированной пленке, включая клей. Перфорированная пленка изготавливается из сплошной исходной пленки, которая содержит сополимер из этилена и сомономер, полимеризованный с использованием катализатора полимеризации, подобного однозамещенному металлоцену. Перфорированная пленка образуется из исходной пленки так, что перфорированная пленка имеет остаточные локальные деформации и отверстия. Технический результат: перфорированная пленка проявляет воздухопроницаемость, прочность и гибкость с упругостью, соответствующей растяжению или удлинению, и по меньшей мере частичное восстановление. 6 с. и 9 з.п.ф-лы, 7 табл., 30 ил.

Комментарии