Способ изготовления микротекстурированного полотна - RU2569278C2

Код документа: RU2569278C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу деформации исходного полотна для формирования микротекстурированного полотна. В частности, предлагаемый способ может использоваться для изготовления трехмерных микротекстурированных пленок, нетканых полотен и ламинатов из них.

Уровень техники

Различные полотна, в частности термопластические пленки, широко применяются во многих областях, например для изготовления компонентов абсорбирующих изделий (таких, как, например, верхние листы и тыльные листы), упаковочных материалов (например, оберточных рукавов, усадочной обертки и полиэтиленовых пакетов), пакетов для мусора, оберточных материалов для пищевых продуктов, зубных нитей, салфеток, материалов для электронных компонентов и прочих. Во многих приложениях может быть желательно, чтобы полотно имело текстурированную, то есть трехмерную поверхность, благодаря которой полотно может вызывать требуемые осязательные ощущения (например, быть мягким или шелковистым), зрительные и/или слышимые ощущения или может обладать одним или более требуемыми свойствами, например повышенной прочностью или лучшими характеристиками взаимодействия с текучими средами.

Полотна, вызывающие требуемые осязательные ощущения, могут быть изготовлены способом вакуумного формования, при котором исходное полотно нагревают и помещают поверх формирующей конструкции. Вакуум заставляет исходное полотно деформироваться и плотно прижиматься к текстуре формирующей конструкции. Давление, которое может быть приложено к исходному полотну в процессе вакуумного формования, как правило, ограничено, к тому же требуется дополнительный этап предварительного подогрева полотна, поэтому данный процесс в целом неэффективен.

Полотна, вызывающие требуемые осязательные ощущения, могут быть также изготовлены способом гидроформования, при котором исходное полотно помещают поверх формирующей конструкции, и струи воды с высокой температурой и под большим давлением заставляют исходное полотно прижиматься к текстуре формирующей конструкции. Процесс гидроформования, хотя он и позволяет получить мягкие и шелковистые полимерные полотна, как правило, дорог и также недостаточно эффективен, поскольку требует использования струй воды под большим давлением и с большой температурой, а также требует последующих этапов отведения воды и сушки.

Полотна, вызывающие требуемые осязательные ощущения, могут быть также изготовлены способом выполнения рельефа, при котором исходное полотно обрабатывают механически, заставляя его под давлением прижиматься к углублениям и выступам, выгравированным или иным образом сформированным на валике. Процессы выполнения рельефа, как правило, требуют этапов нагревания и охлаждения, что усложняет и удорожает процесс и, следовательно, делает его неэффективным. Кроме того, процесс выполнения рельефа, как правило, требует нахождения полотна в формирующей конструкции в течение достаточно длительного времени, что делает процесс медленным и неэффективным. Известны также процессы, в которых основу помещают между формирующей структурой и деформируемым материалом, таким, как резина, что позволяет выполнять рельеф на полотне при относительно низких температурах, как описано в патентных заявках 2010/0230857 и 2010/0230858. Такие процессы требуют больших давлений и, следовательно, вызывают деформацию элементов оборудования, что приводит к их ускоренному износу и малому сроку службы.

И хотя, как сказано выше, известно множество способов изготовления текстурированных полотен, данные способы имеют множество недостатков, таких как высокая себестоимость, сложность, низкая скорость обработки полотна, необходимость в изготовлении мелкого и сложного оборудования, низкий срок службы компонентов такого оборудования, недостаточная повторяемость результатов и прочие. С другой стороны, способы обработки полотен в твердотельной фазе, при которых используются две жесткие, сопрягающиеся друг с другом конструкции, обеспечивают преимущества в виде низкой себестоимости, высокой скорости обработки и длительном сроке службы компонентов такого оборудования. Однако на эффективность таких процессов накладывают ограничения относительно большие расстояния между формирующими элементами, а также большие размеры формирующих конструкций. С помощью существующих формирующих конструкций трудно выполнить мелкую текстуру на полотнах. Кроме того, до настоящего времени не описана возможность формирования микротекстурированного полотна, содержащего трехмерные элементы, имеющие открытые или закрытые дистальные концы, а также утончение в контролируемых положениях, в твердотельной фазе (то есть при температуре ниже точки плавления полимерного или иного обрабатываемого материала).

Соответственно остается потребность в изготовлении микротекстурированных полотен, включая формованные пленки, низкозатратными и высокоскоростными способами. Существует потребность в способах и устройствах, с помощью которых можно формировать в полотнах структуры нового типа, придающие полотну микротекстуру и соответственно обеспечивающих требуемые осязательные, зрительные или слышимые ощущения от полотна, а также придающие полотну дополнительные свойства. Что касается полотен, используемых в абсорбирующих изделиях, то существует потребность в способах и устройствах, которые позволяют изготовить полотна, одна и та же часть которых, например, в заданной области полотна, одновременно обладала бы двумя или даже более свойствами (например, повышенной мягкостью, лучшими характеристиками распределения текучих сред и прочими свойствами). Существует также потребность в способах и устройствах, позволяющих проводить деформацию полотна множество раз при соблюдении требуемого совмещения различных видов деформации на полотне. Одной из целей настоящего изобретения является обеспечение достаточного натяжения и/или трения между полотном и парой формирующих конструкций для эффективного формирования микротекстурированного полотна.

Сущность изобретения

В настоящем изобретении предлагаются способы изготовления микротекстурированных полотен. Один из предлагаемых способов содержит этапы: обеспечения исходного полотна; обеспечения пары сопрягающихся формирующих конструкций, включающей первую формирующую конструкцию и вторую формирующую конструкцию, при этом по меньшей мере первая формирующая конструкция содержит полости и при этом по меньшей мере вторая формирующая конструкция содержит выступы; и продвижения полотна через деформирующую зону сопрягающихся формирующих конструкций, при этом полости первой формирующей конструкции входят в зацепление с выступами второй формирующей конструкции в положении зацепления. Межцентровые расстояния от по меньшей мере одного выступа до по меньшей мере трех соседних выступов составляют менее чем примерно 800 мкм.

Краткое описание чертежей

Ниже приводится подробное описание конкретных воплощений изобретения, которое будет более понятным из прилагаемых чертежей.

Фиг. 1. Аксонометрический вид пары сопрягающихся друг с другом формирующих конструкций.

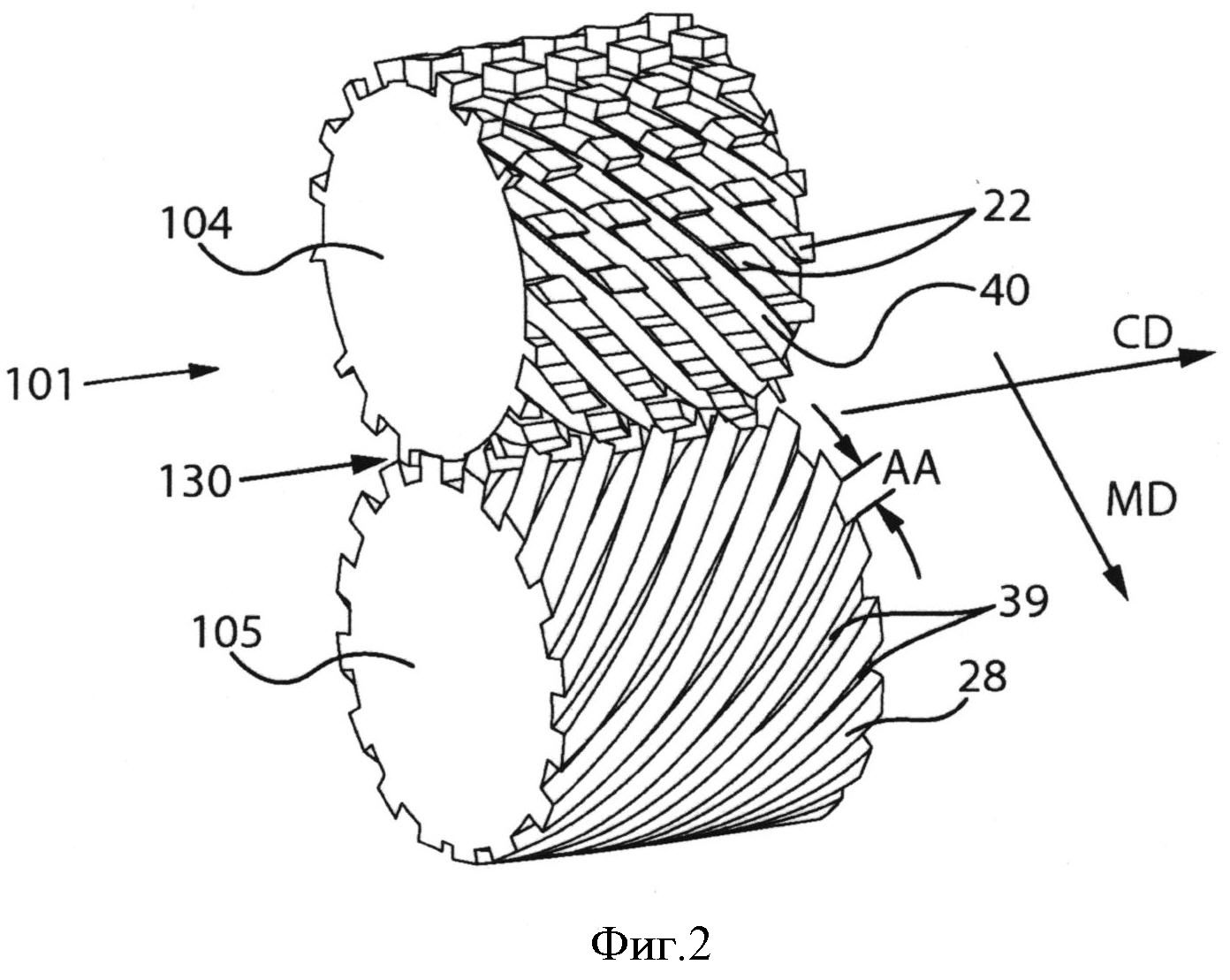

Фиг. 2. Аксонометрический вид еще одной пары сопрягающихся друг с другом формирующих конструкций.

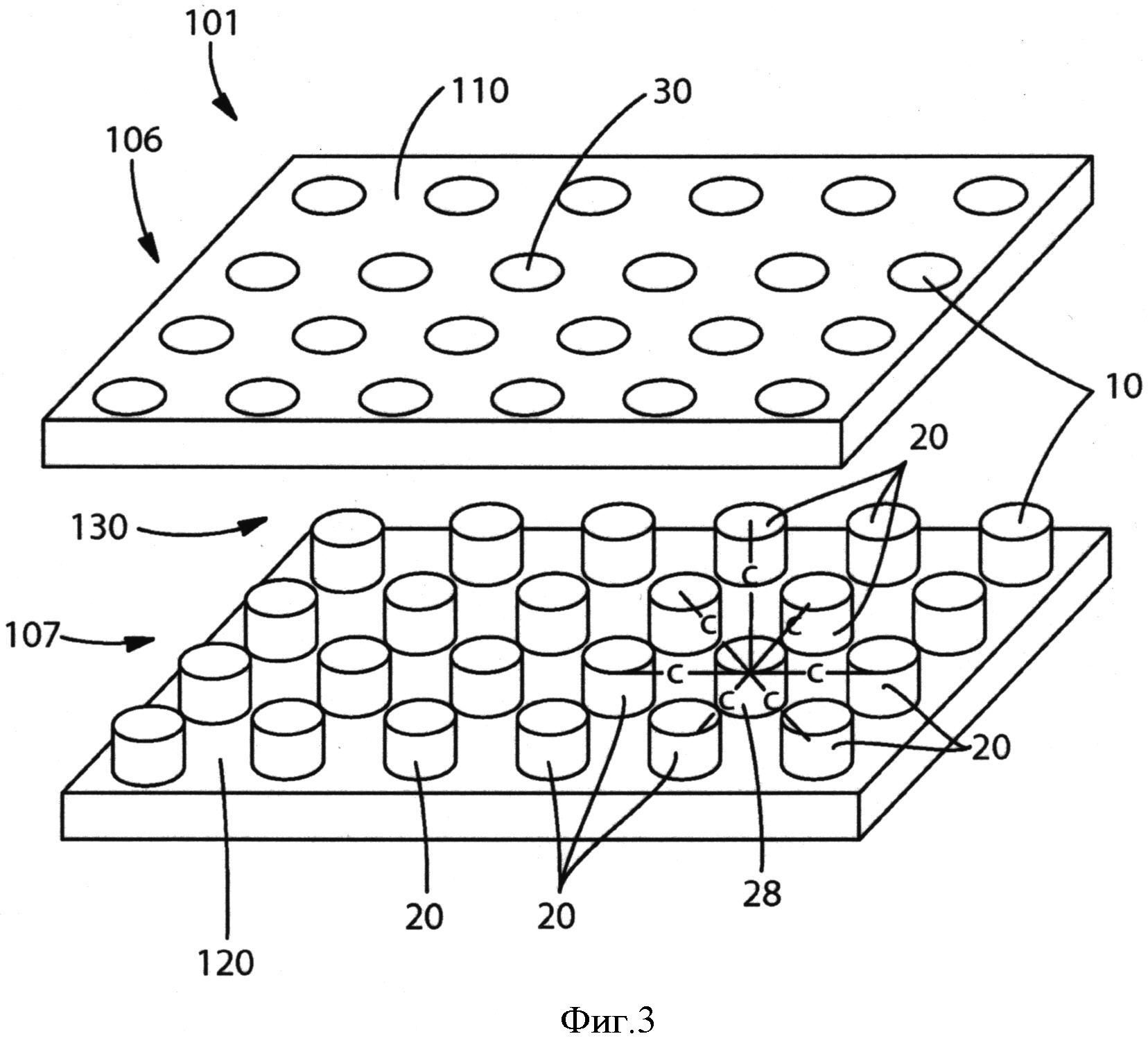

Фиг. 3. Аксонометрический вид еще одной пары сопрягающихся друг с другом формирующих конструкций.

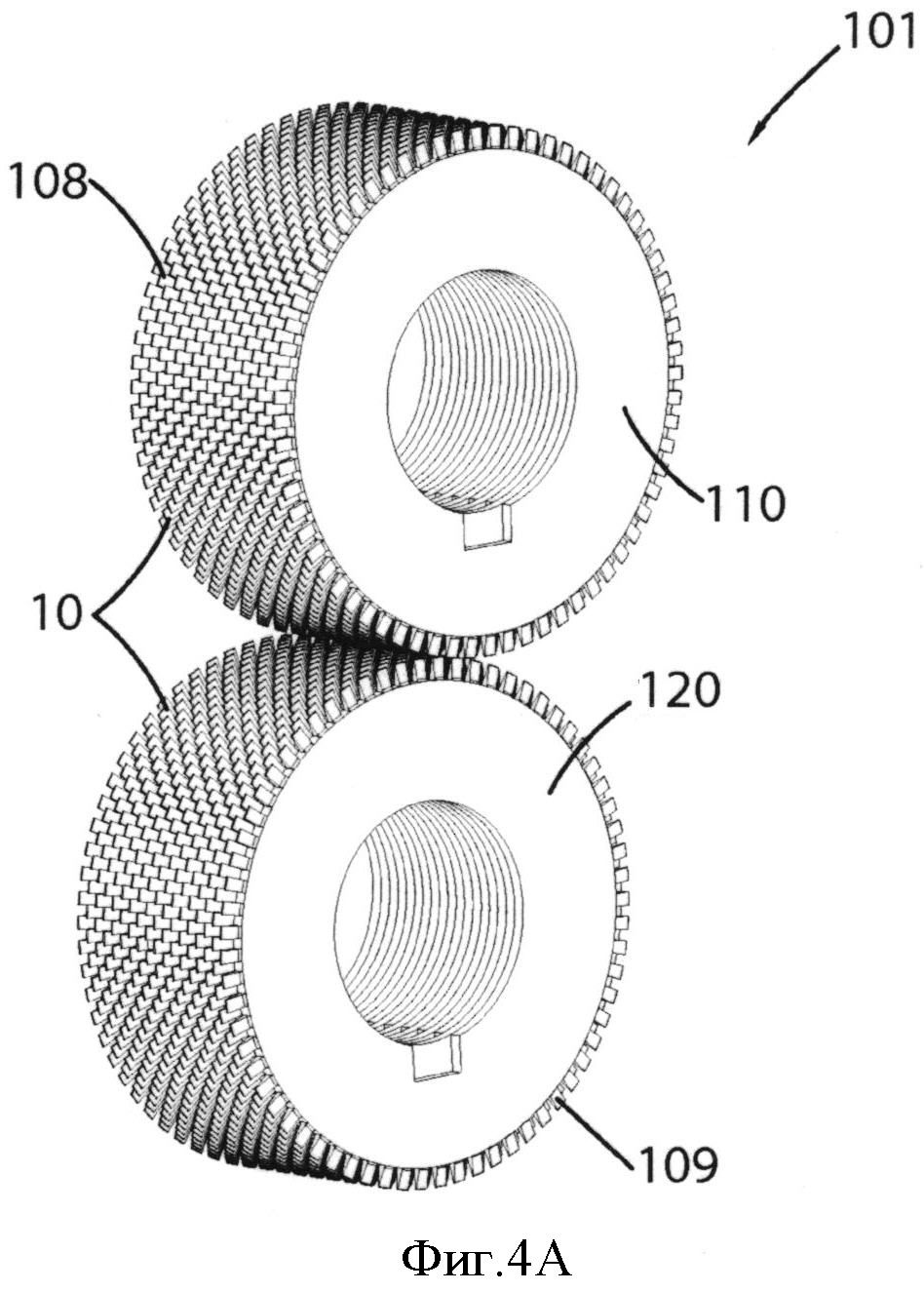

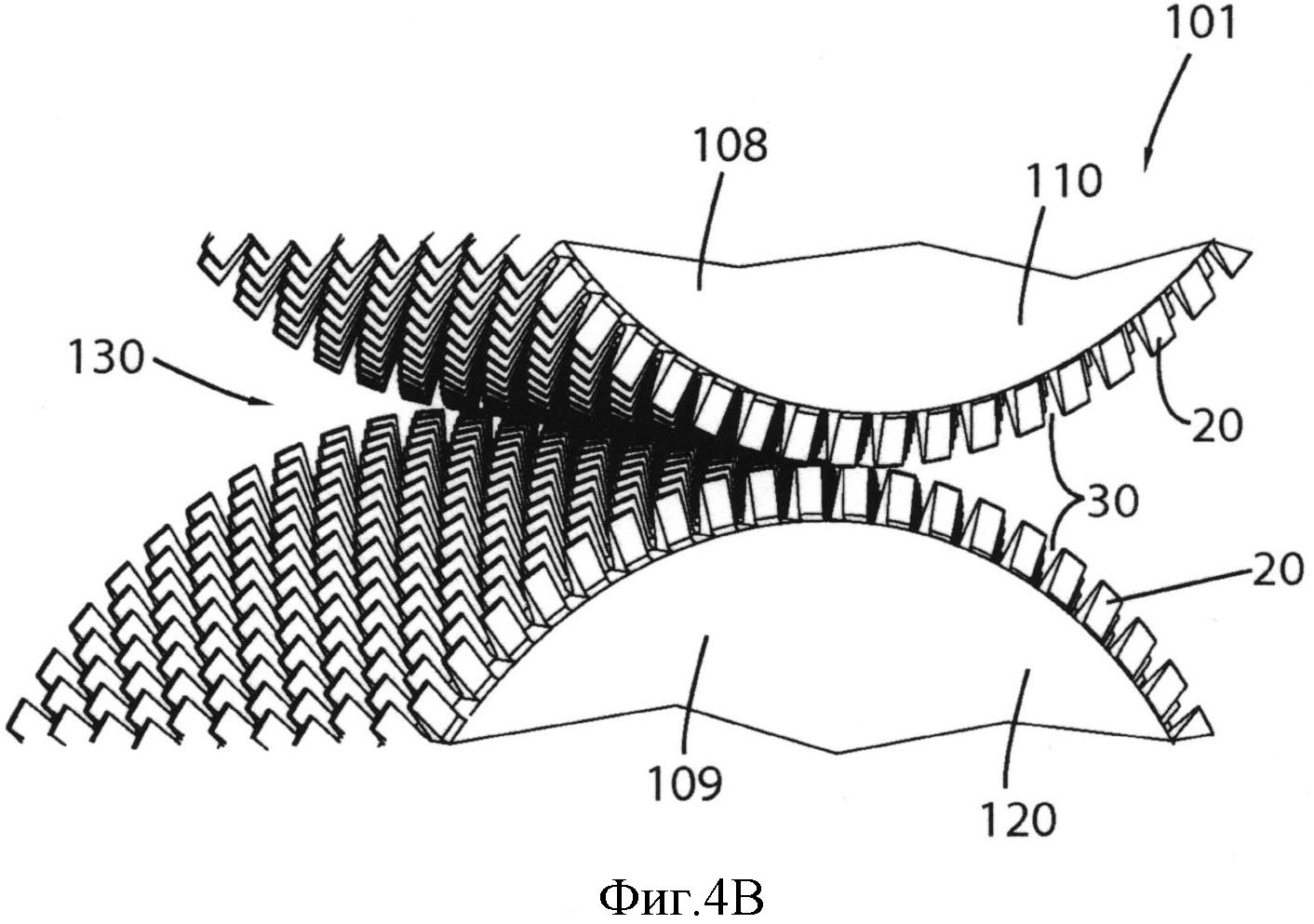

Фиг. 4А и 4В. Аксонометрические виды еще одной пары сопрягающихся друг с другом формирующих конструкций.

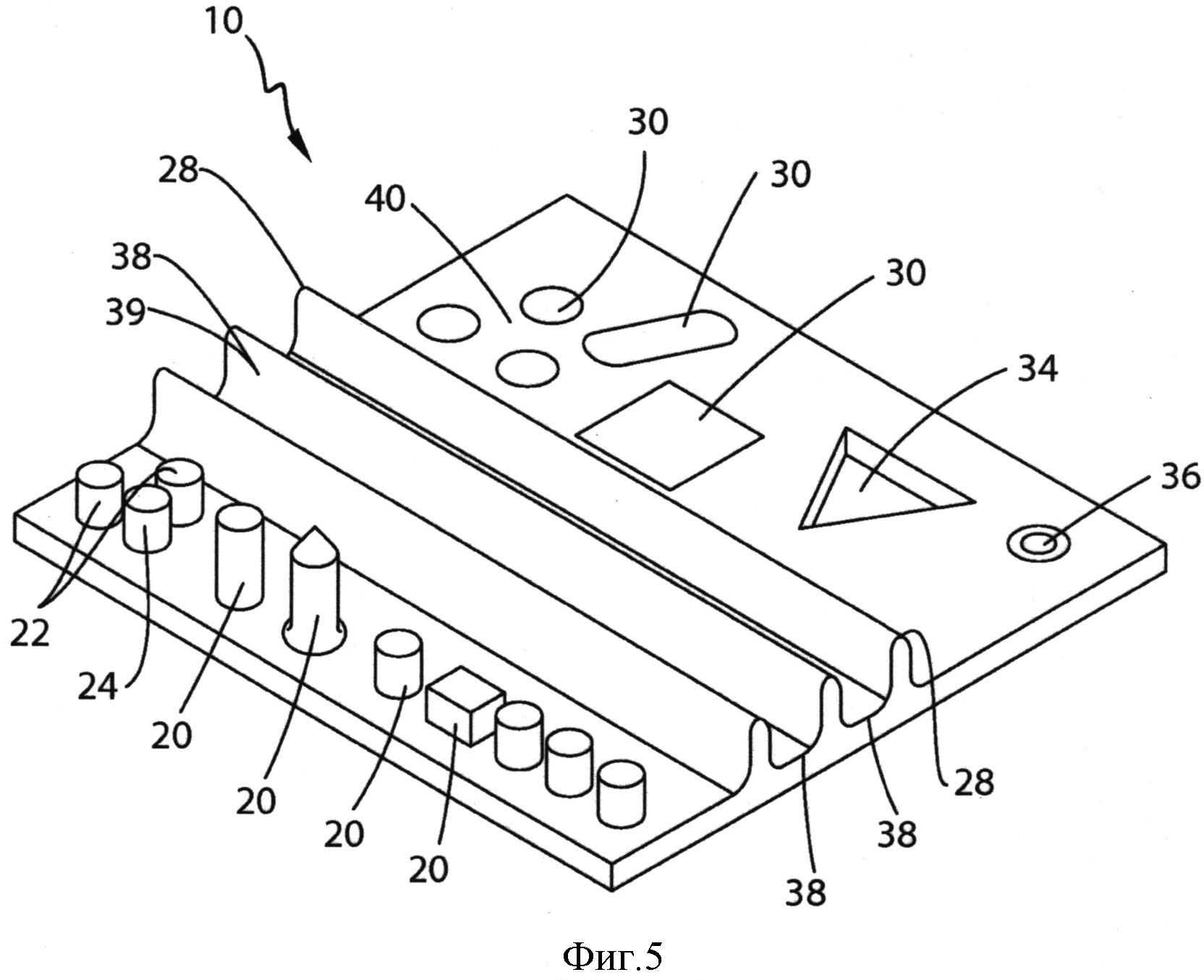

Фиг. 5. Аксонометрический вид фрагмента формирующей конструкции.

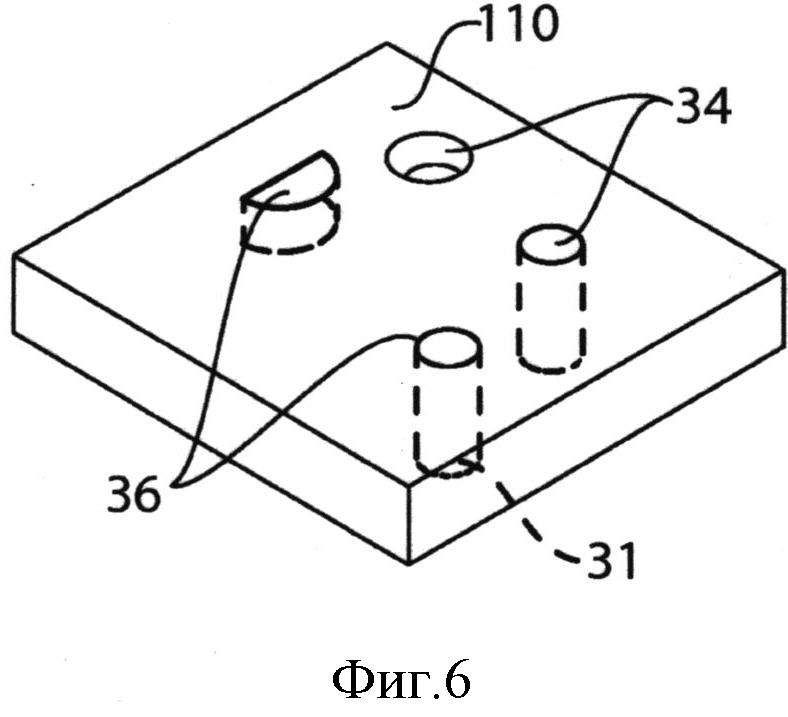

Фиг. 6. Аксонометрический вид отверстий и углублений.

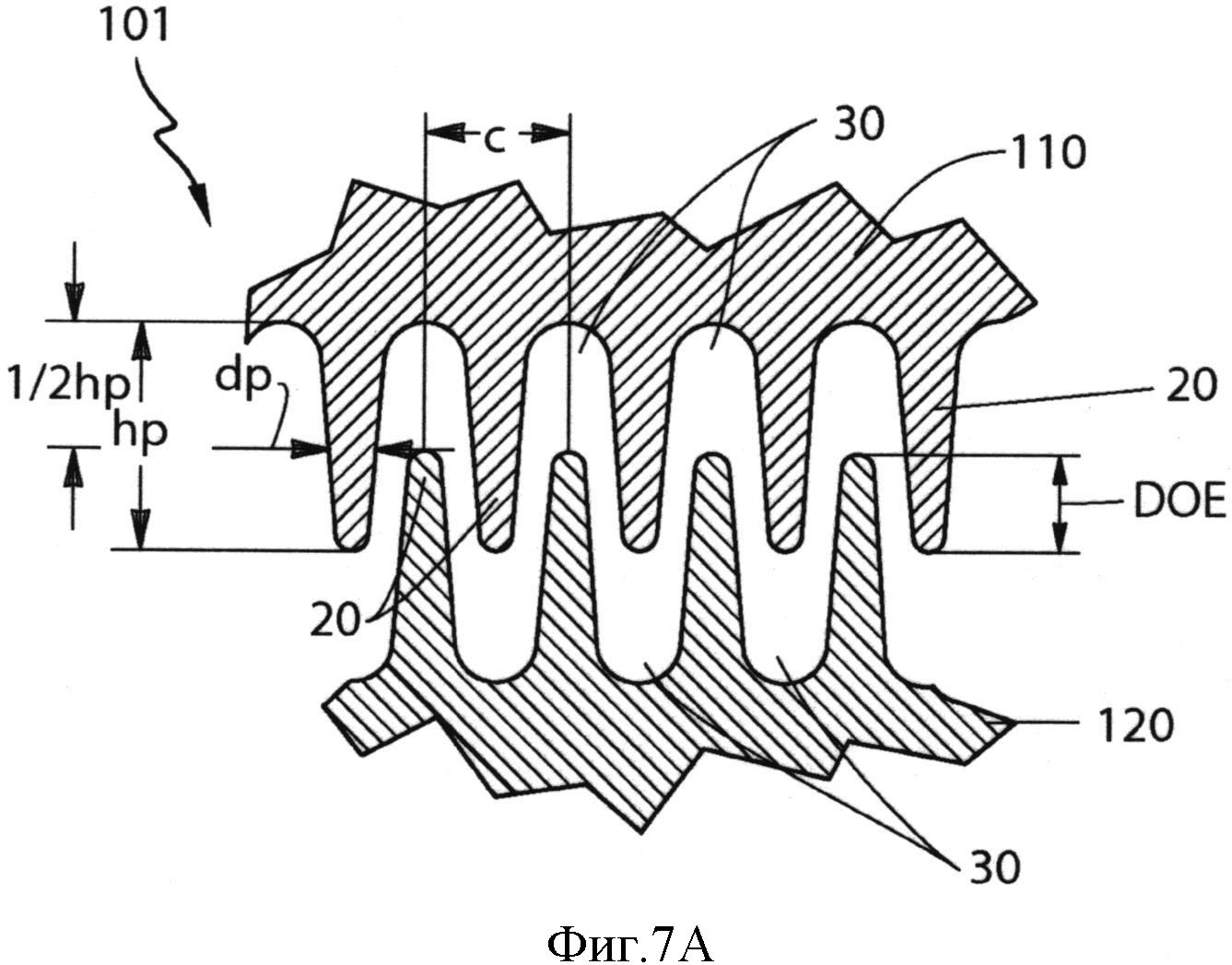

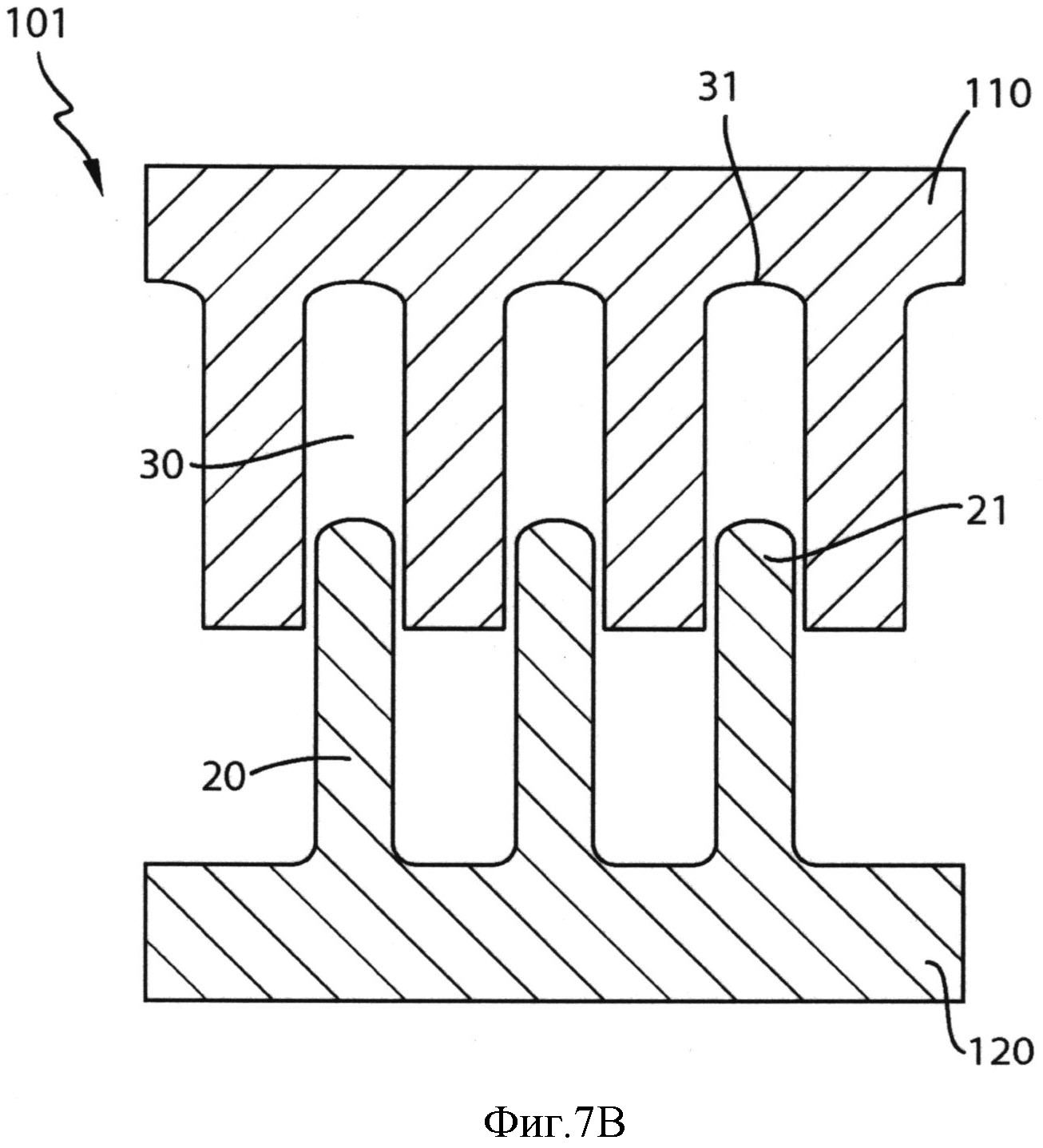

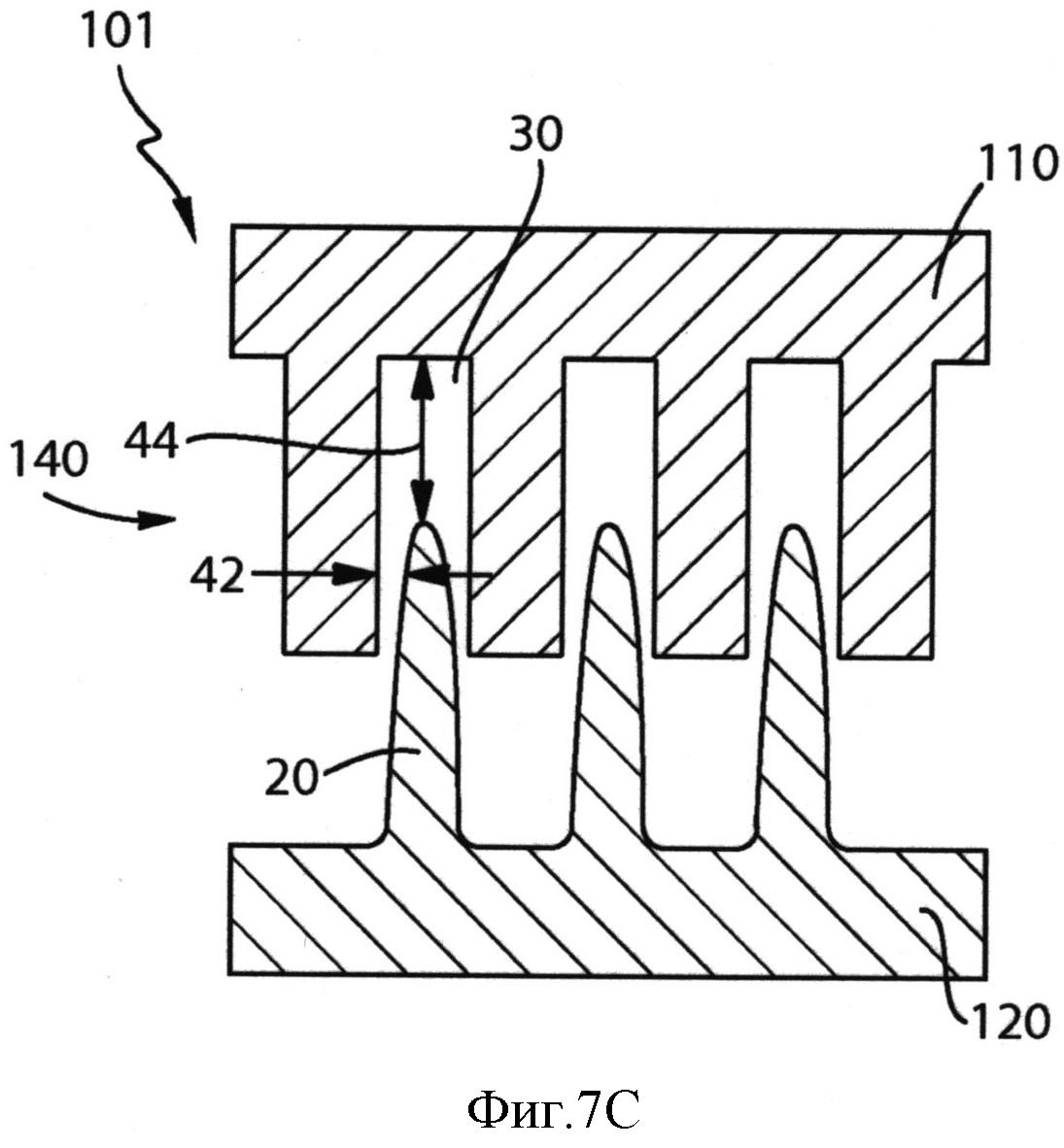

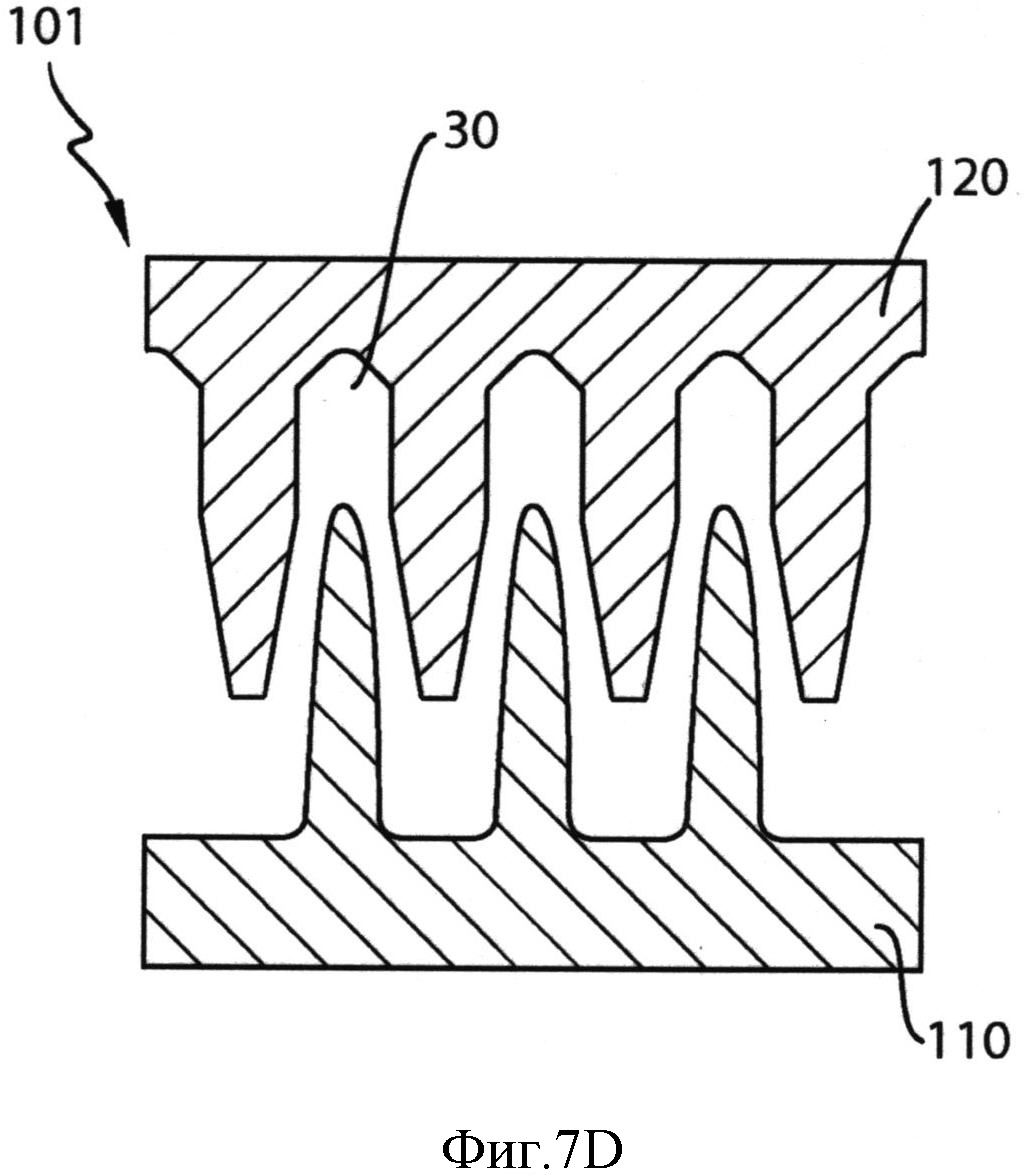

Фиг. 7A-7D. Различные сочетания полостей 30 и выступов 20.

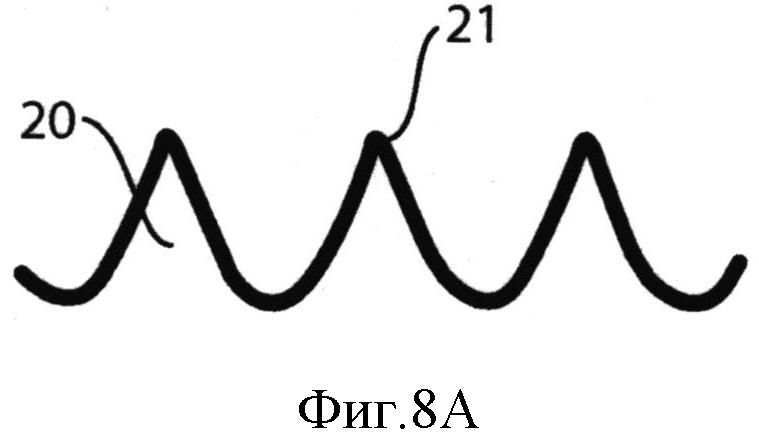

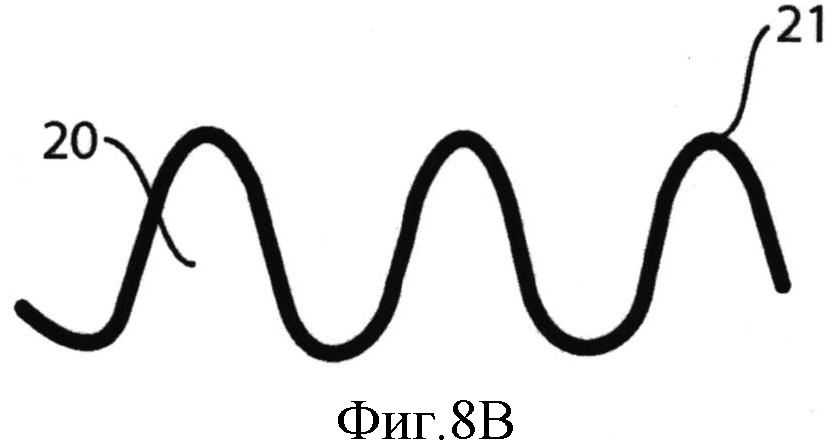

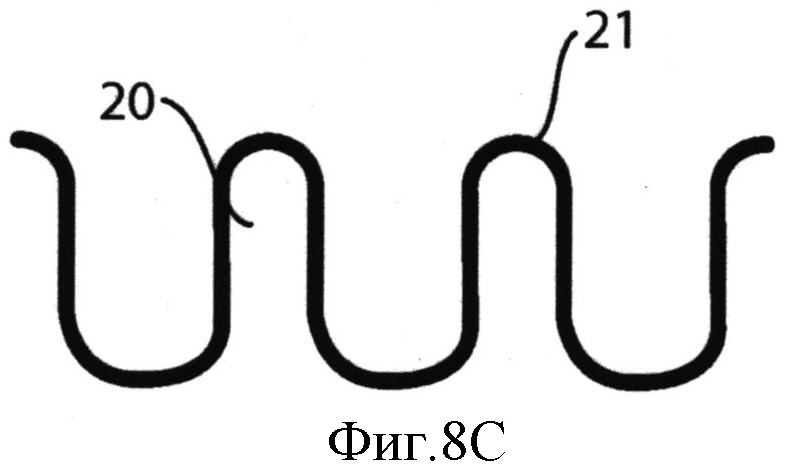

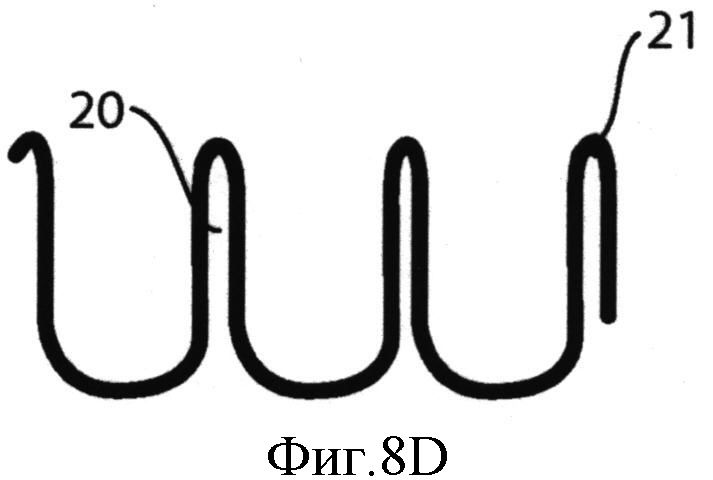

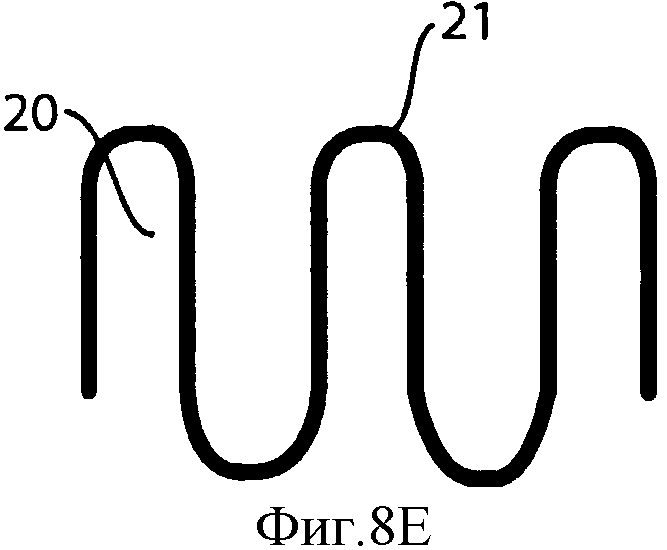

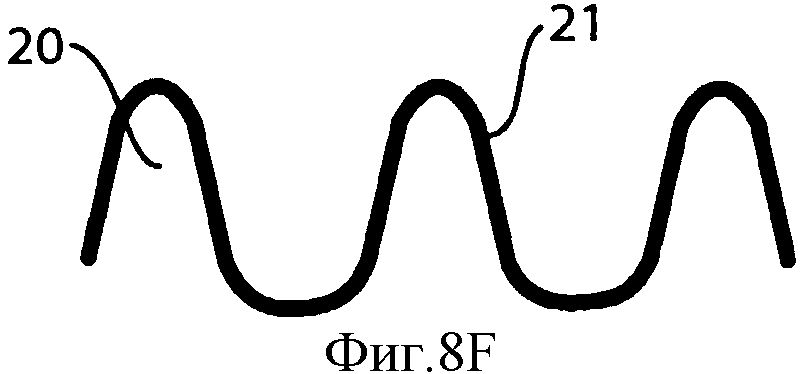

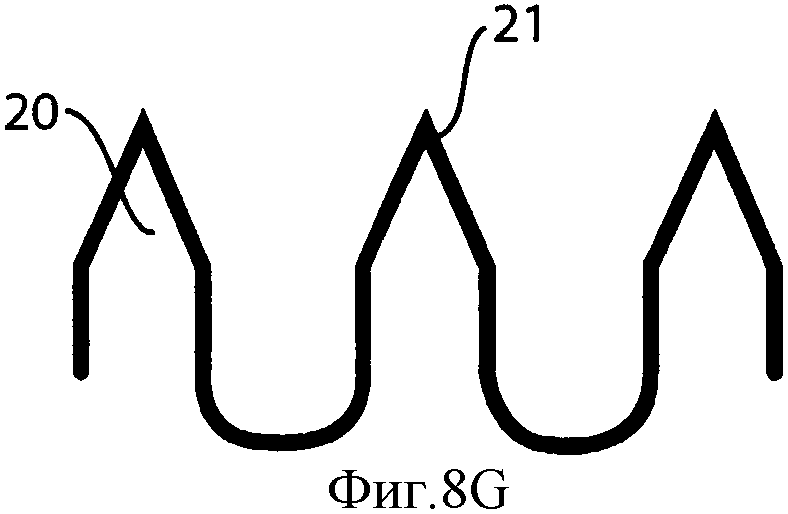

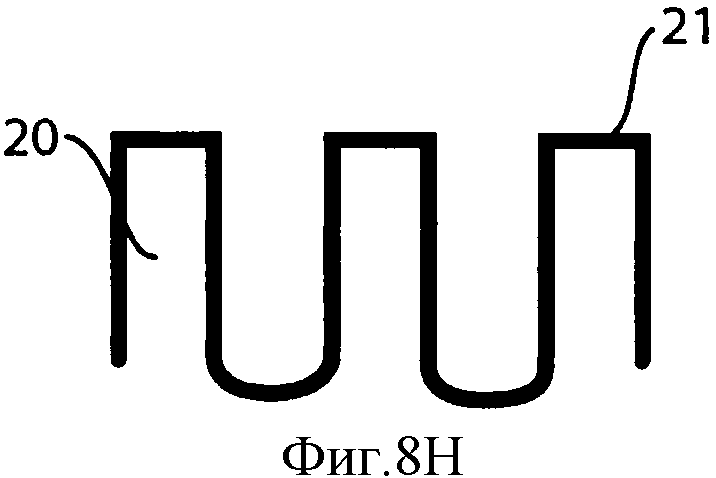

Фиг. 8А-8Н. Различные варианты геометрии выступов.

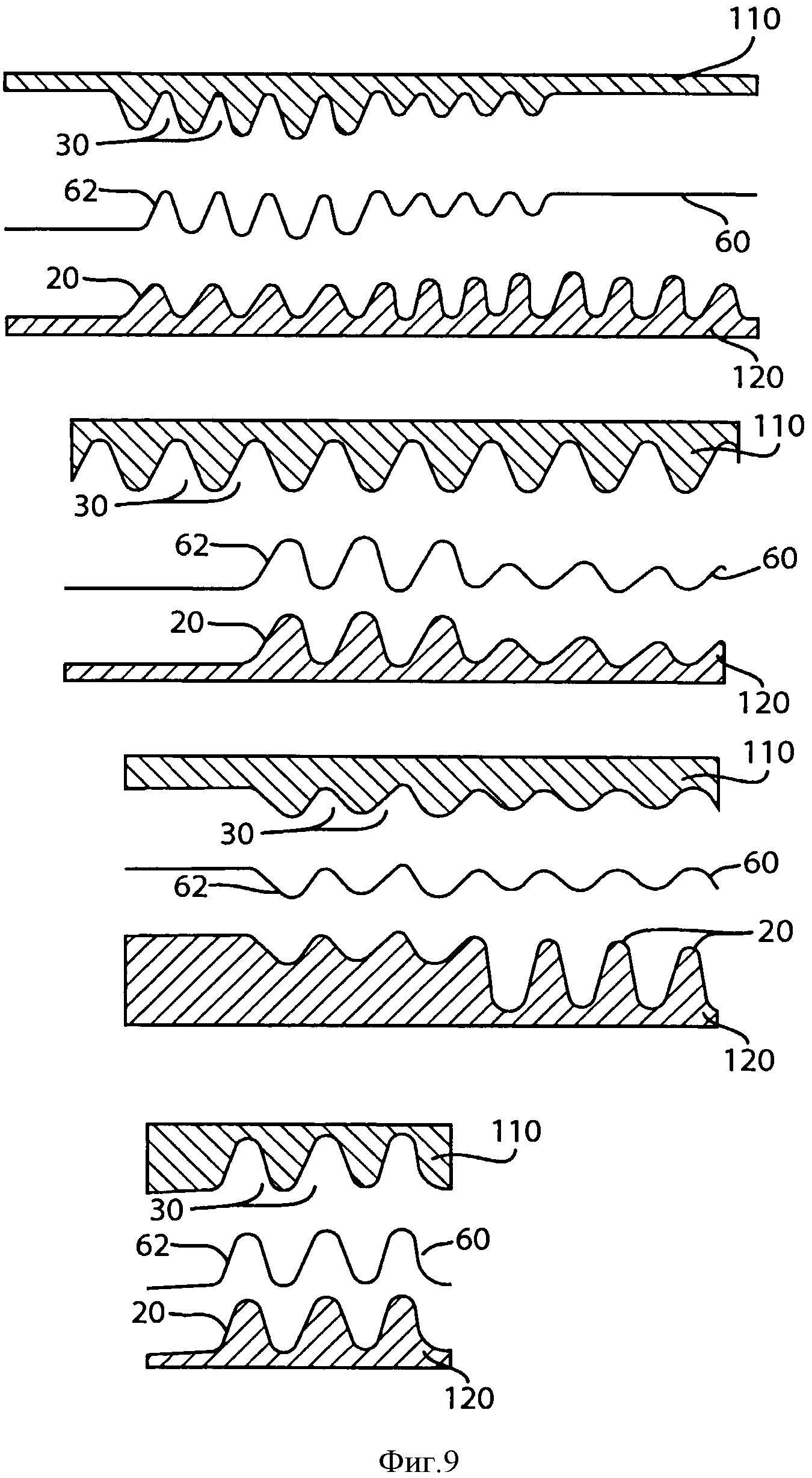

Фиг. 9. Формирующие конструкции с выступами различной амплитуды и формируемые на них полотна.

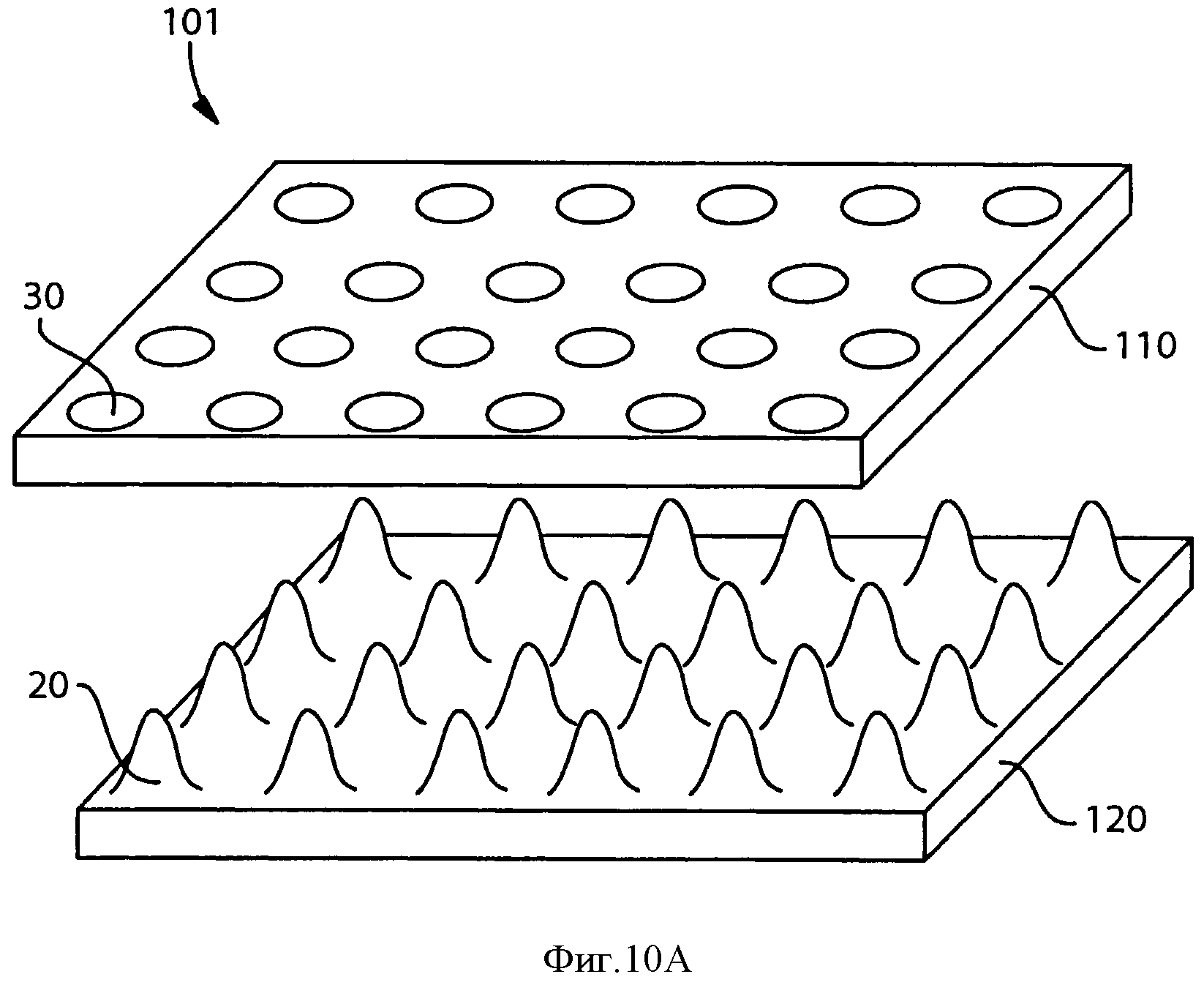

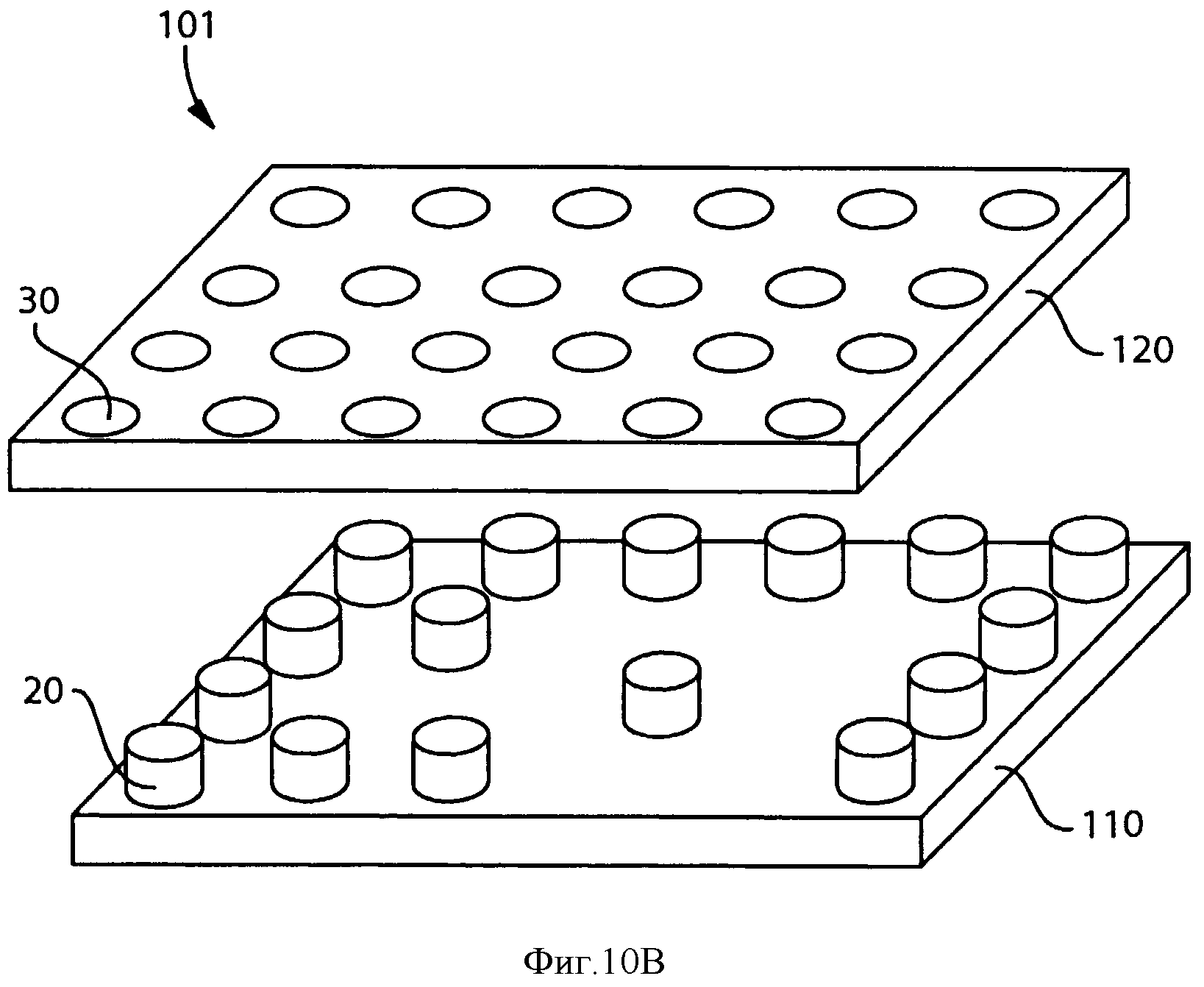

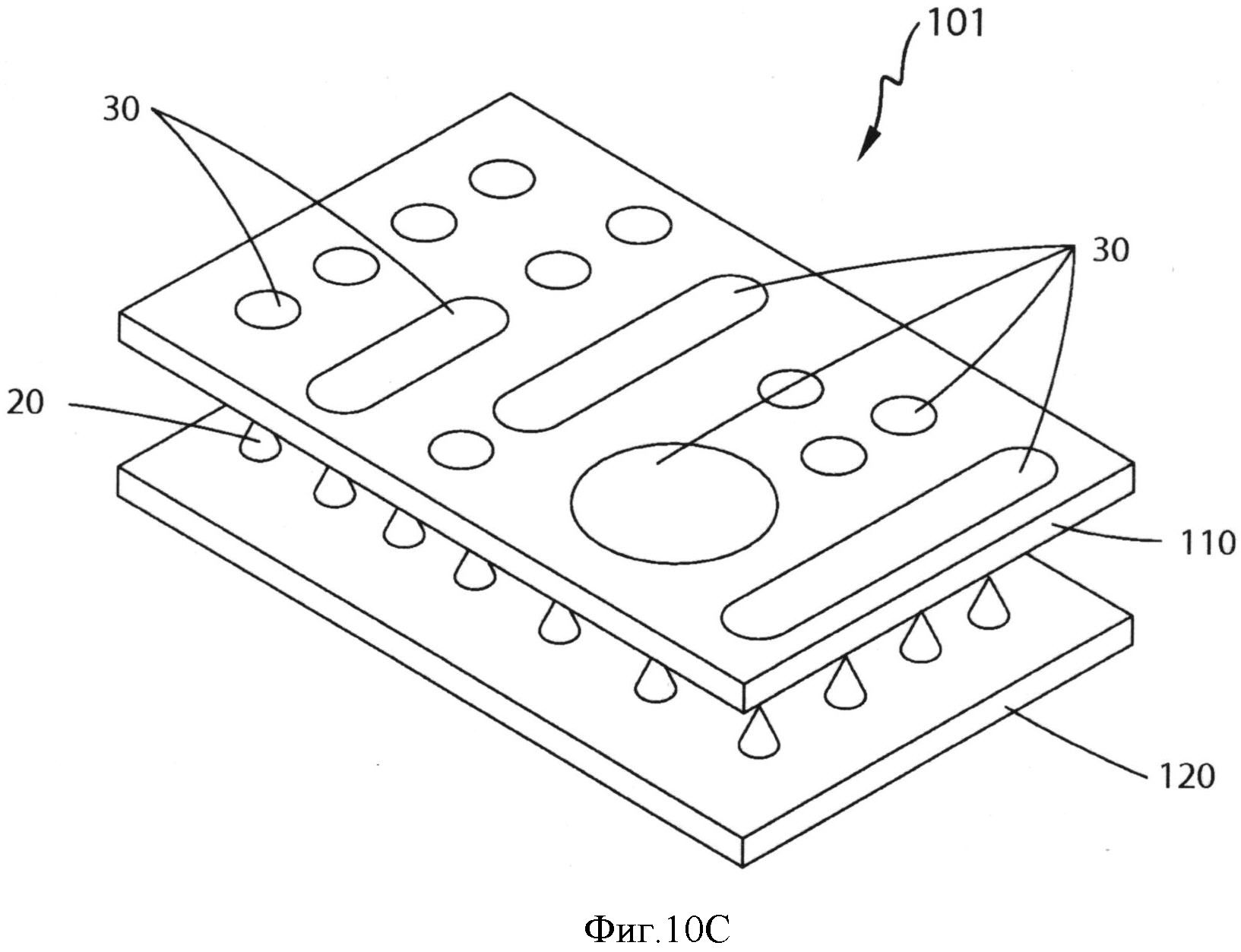

Фиг. 10А-10С. Формирующие конструкции с различным соотношением количества выступов и количества полостей.

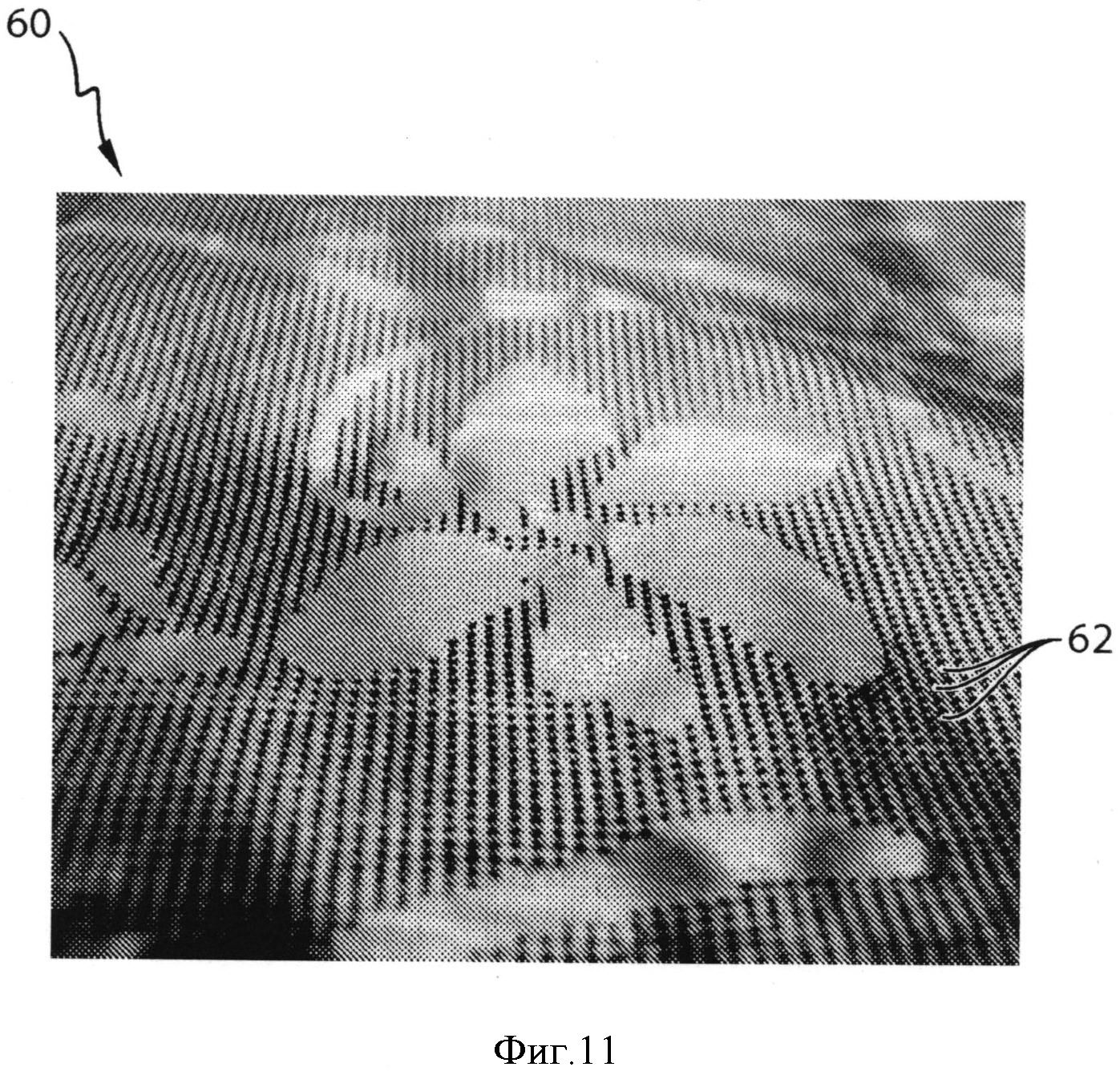

Фиг. 11. Микротекстурированное полотно, изготовленное с помощью способа в соответствии с настоящим изобретением.

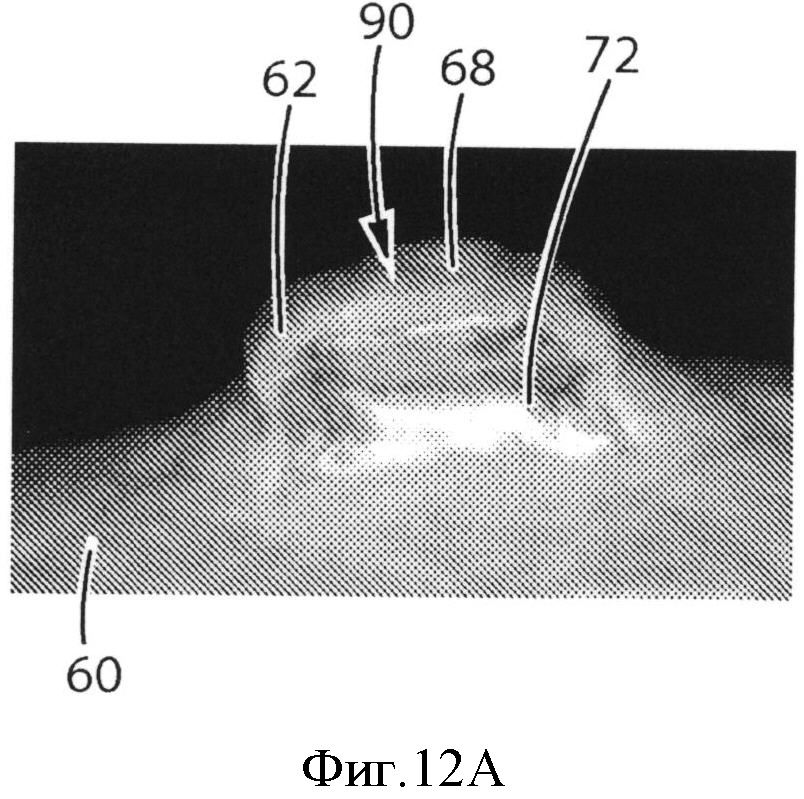

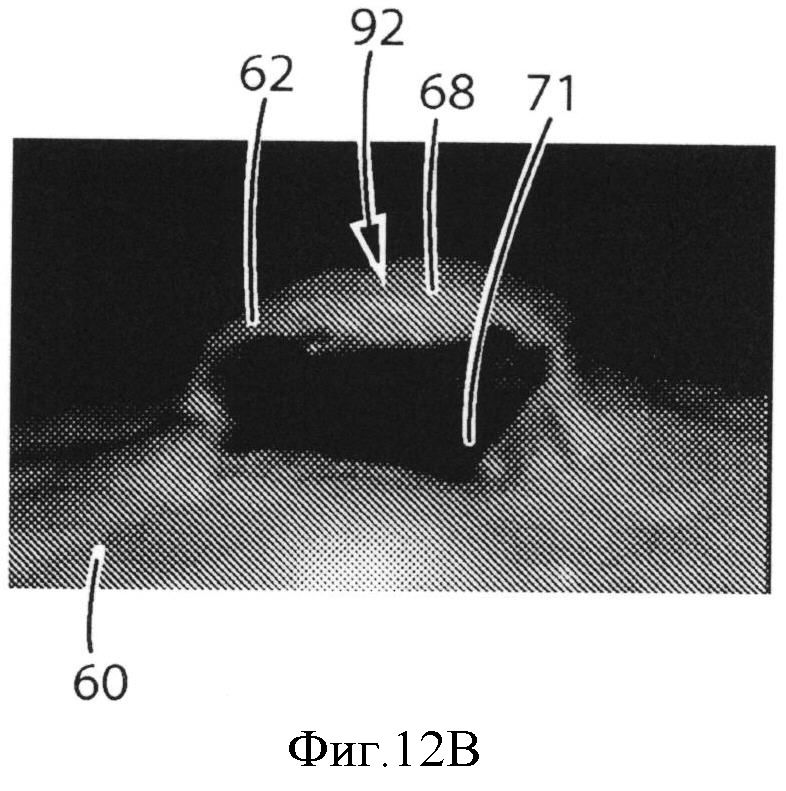

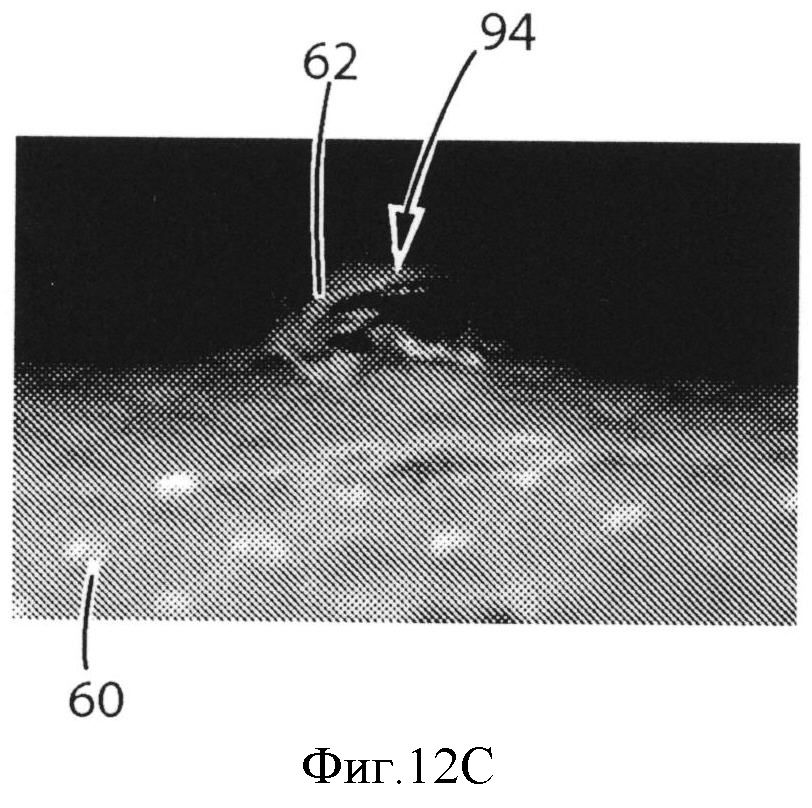

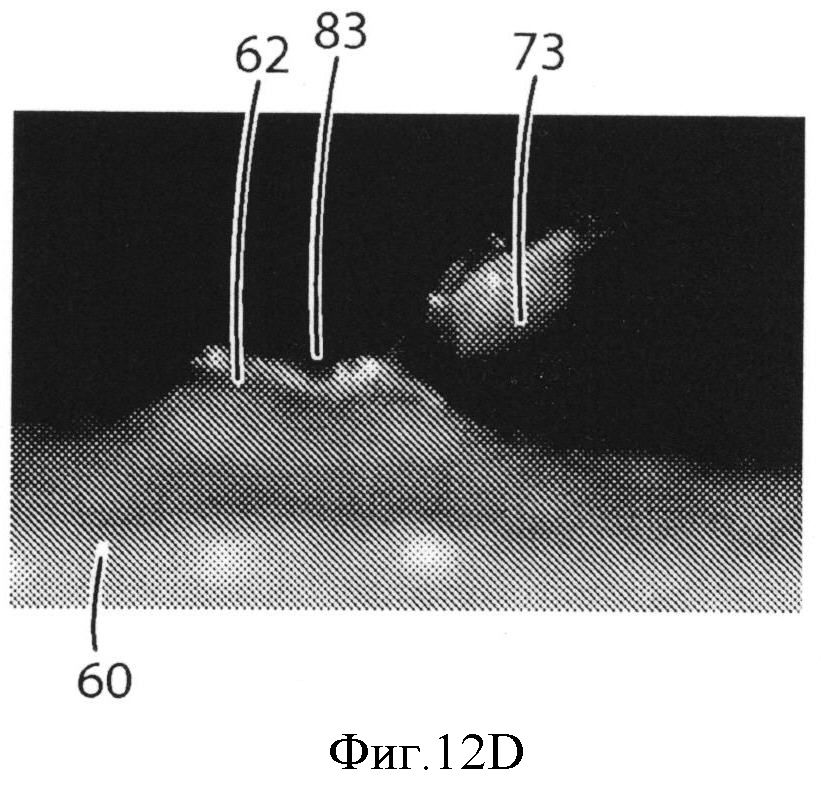

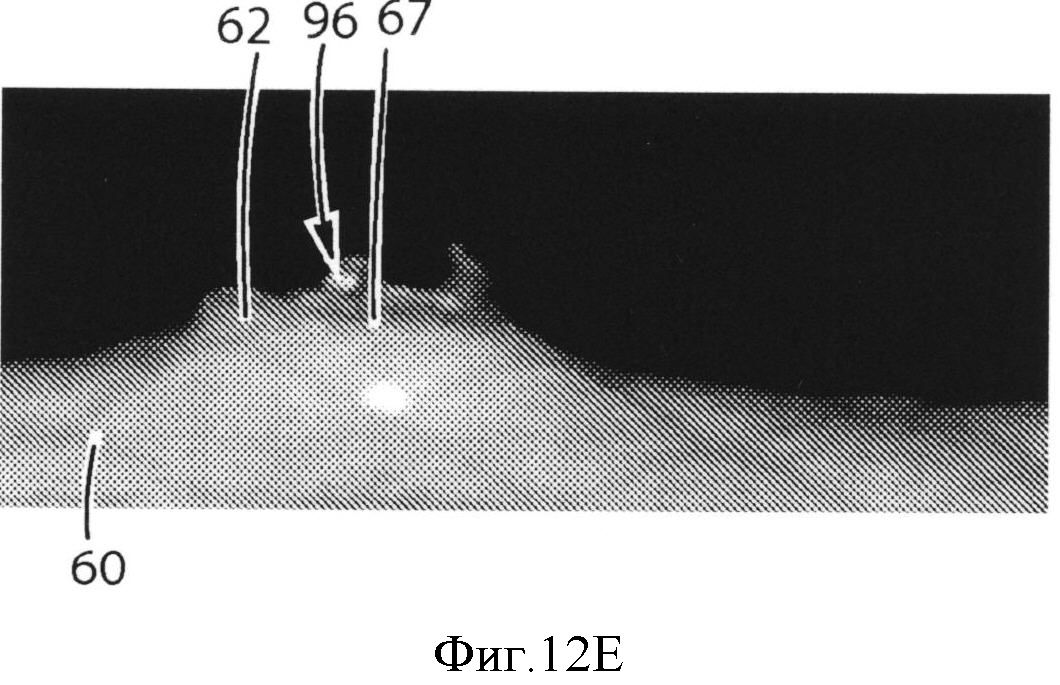

Фиг. 12А-12Е. Примеры дискретных трехмерных элементов.

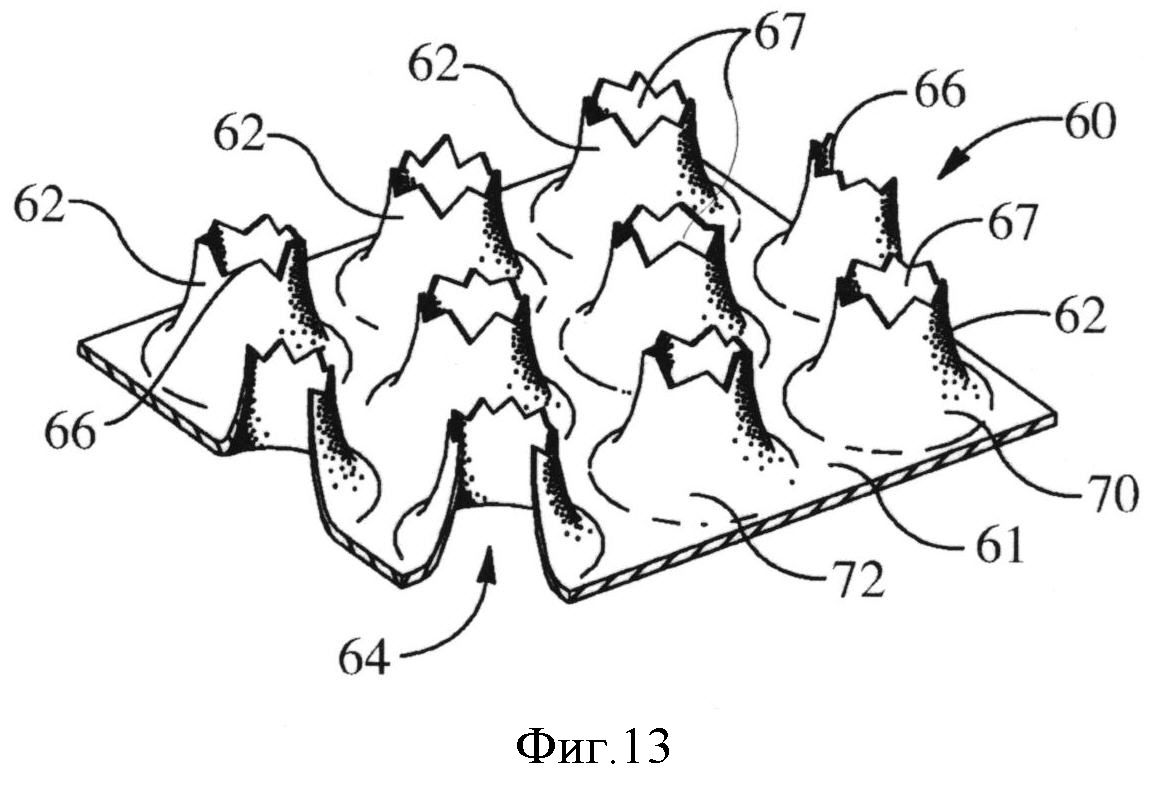

Фиг. 13. Аксонометрический вид фрагмента полотна.

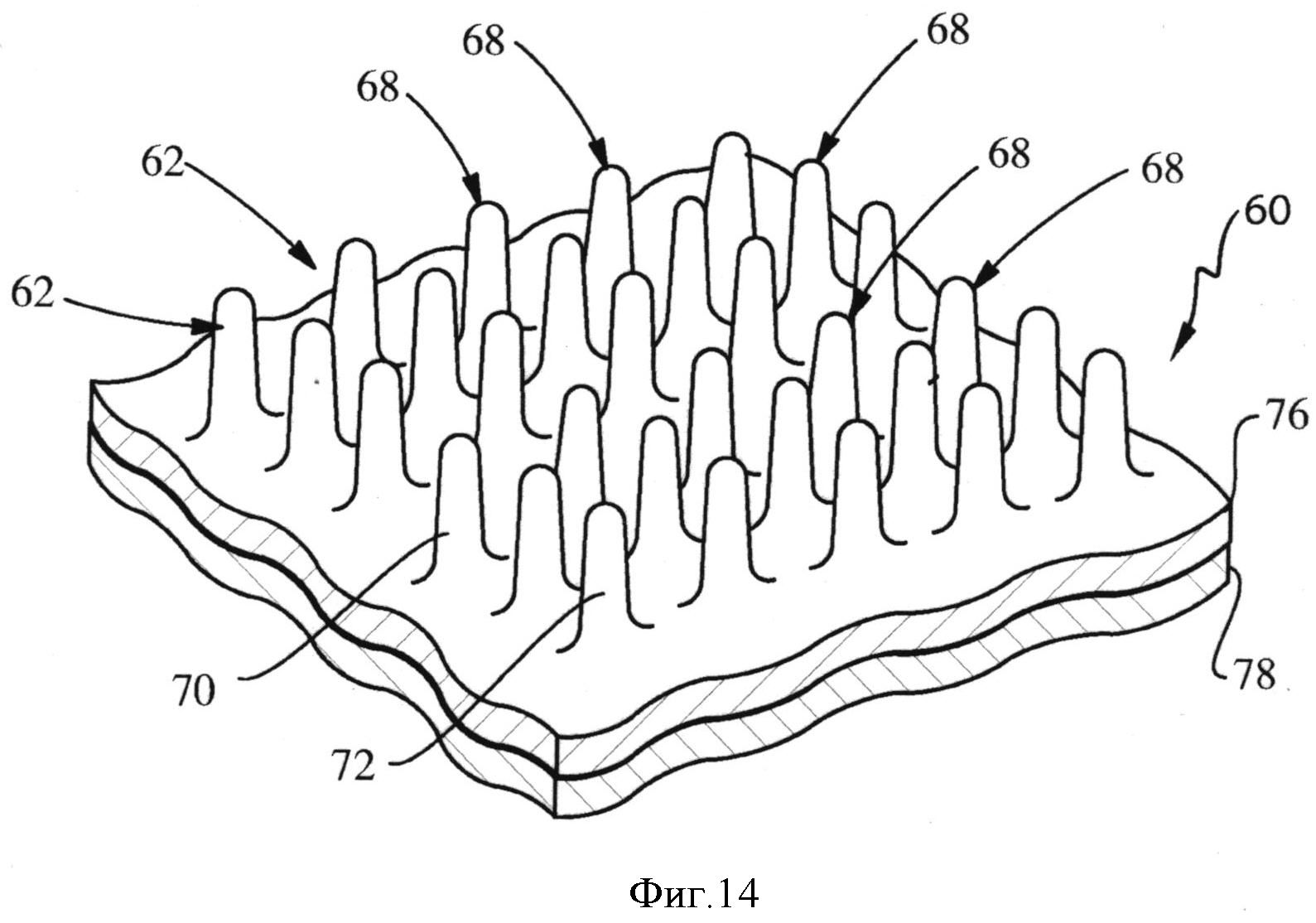

Фиг. 14. Аксонометрический вид фрагмента еще одного воплощения полотна.

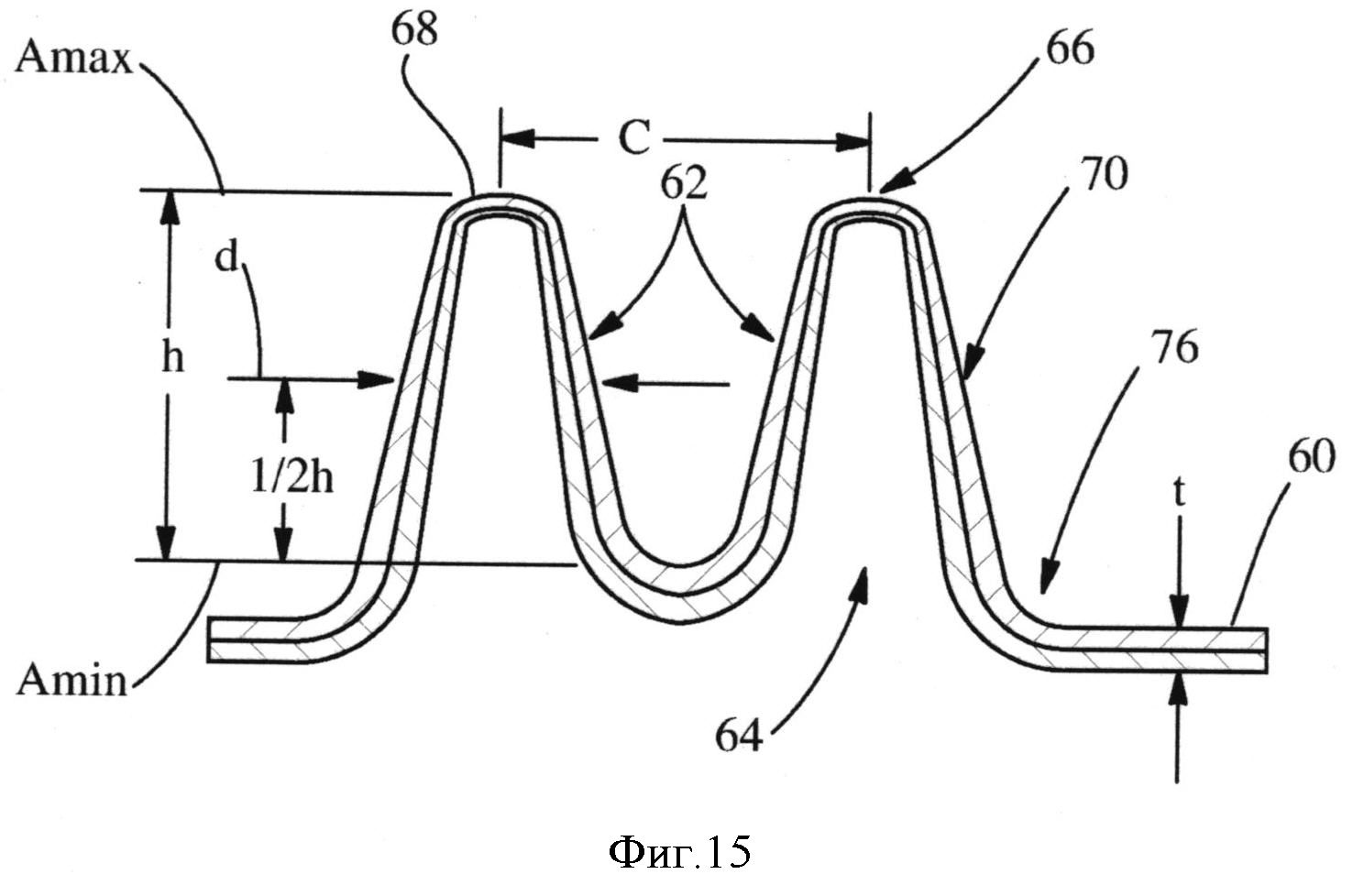

Фиг. 15. Сечение одного из воплощений трехмерных элементов.

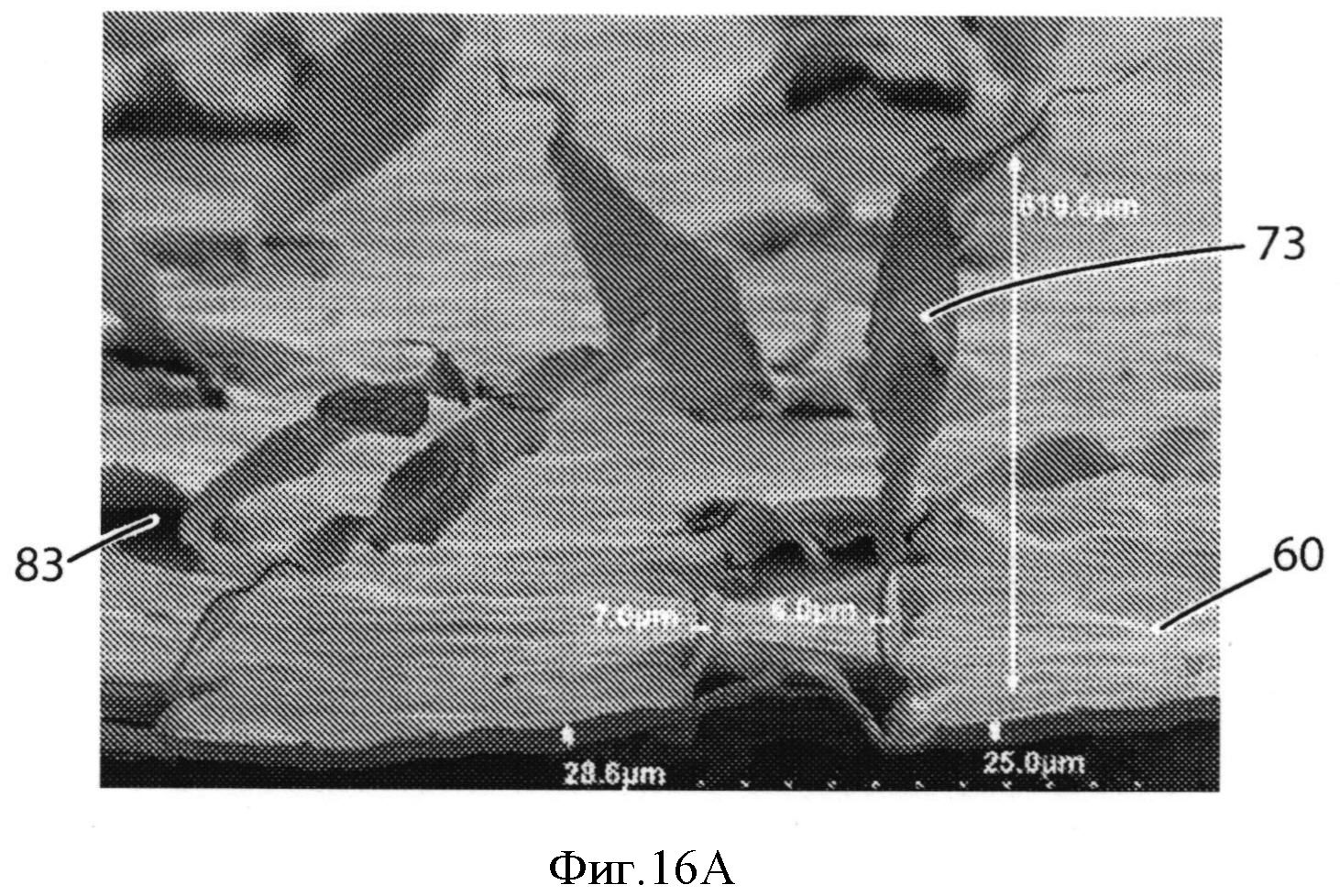

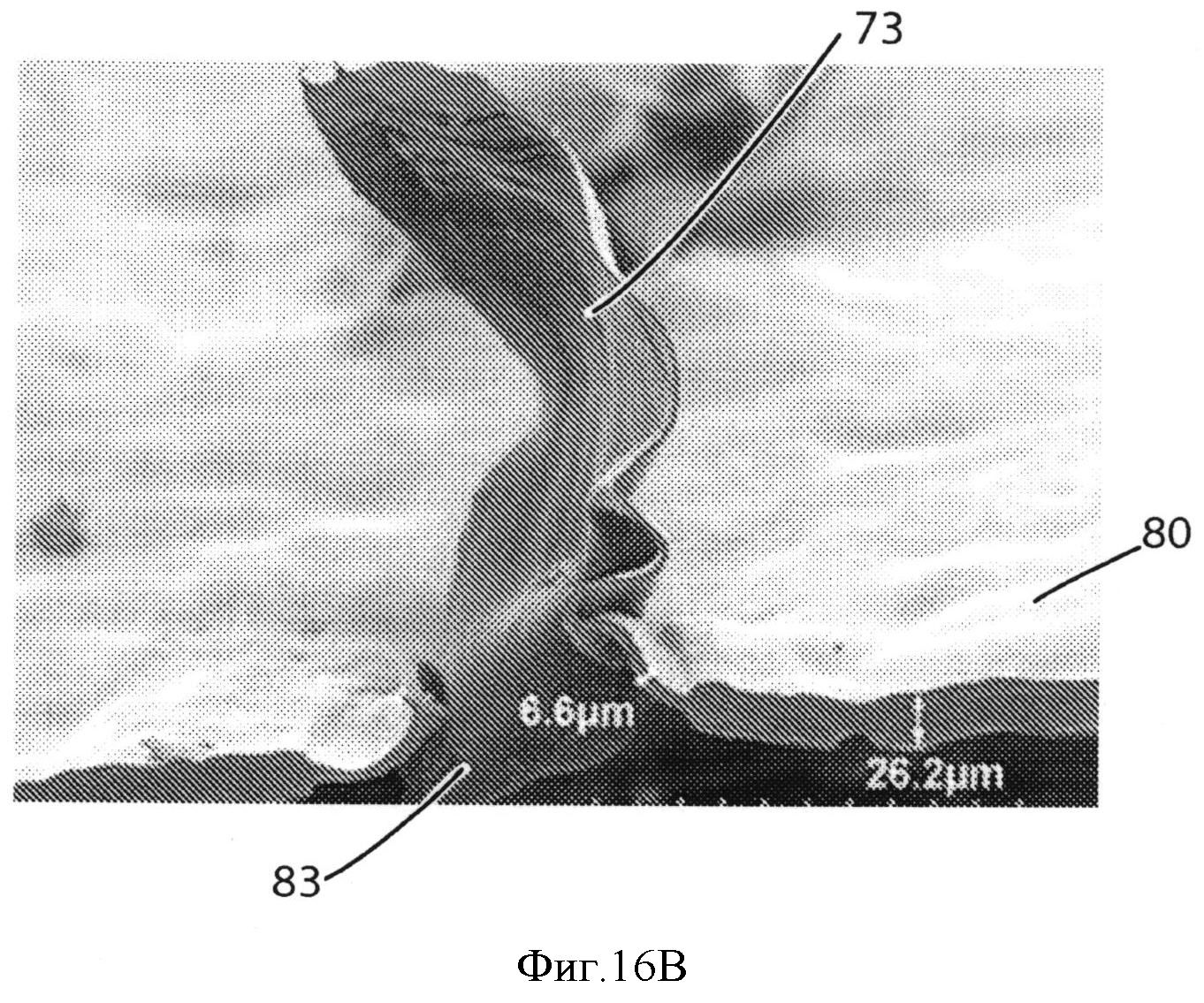

Фиг. 16А и 16В. Трехмерные элементы, содержащие лоскутные фрагменты.

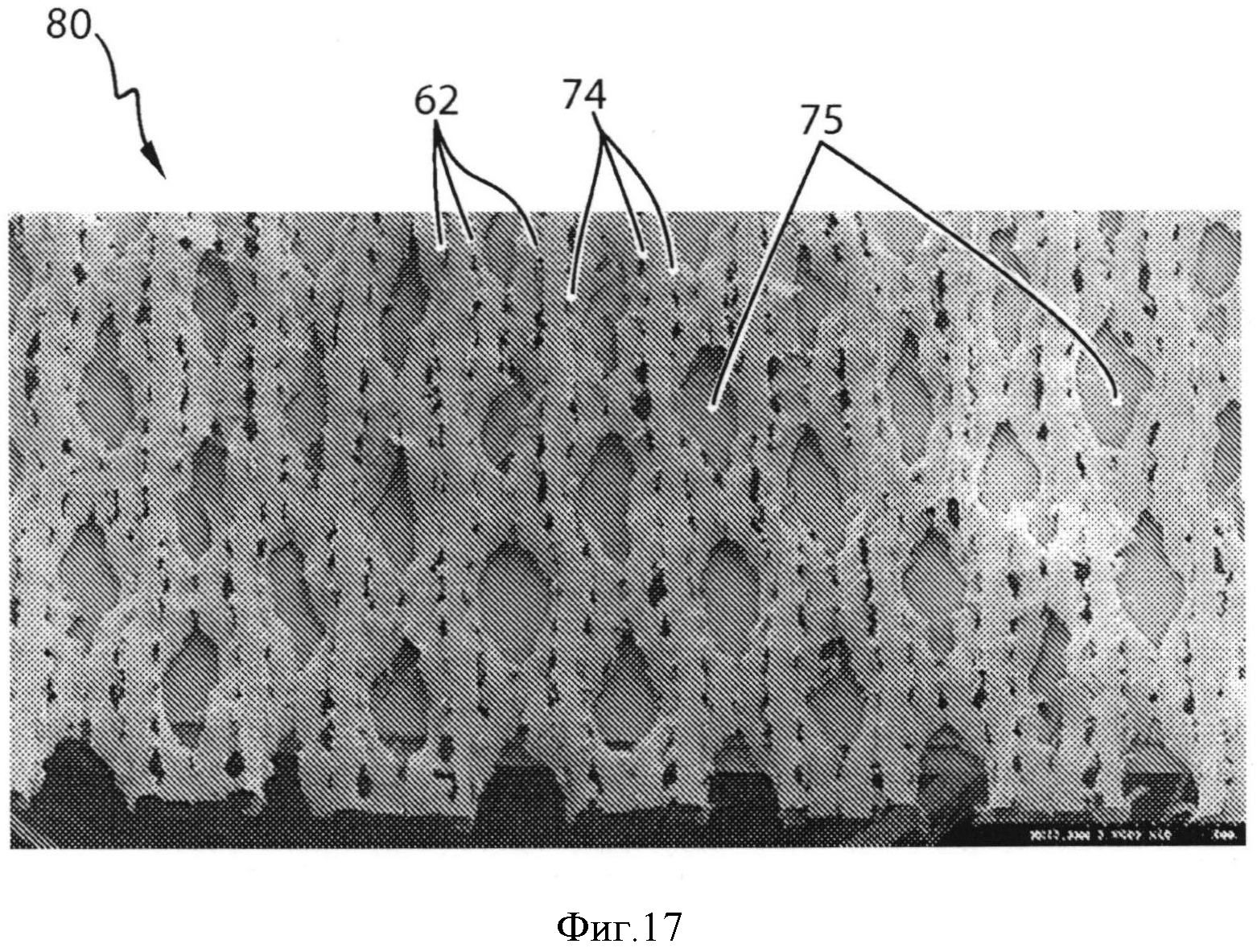

Фиг. 17. Второе полотно, изготовленное способом в соответствии с настоящим изобретением.

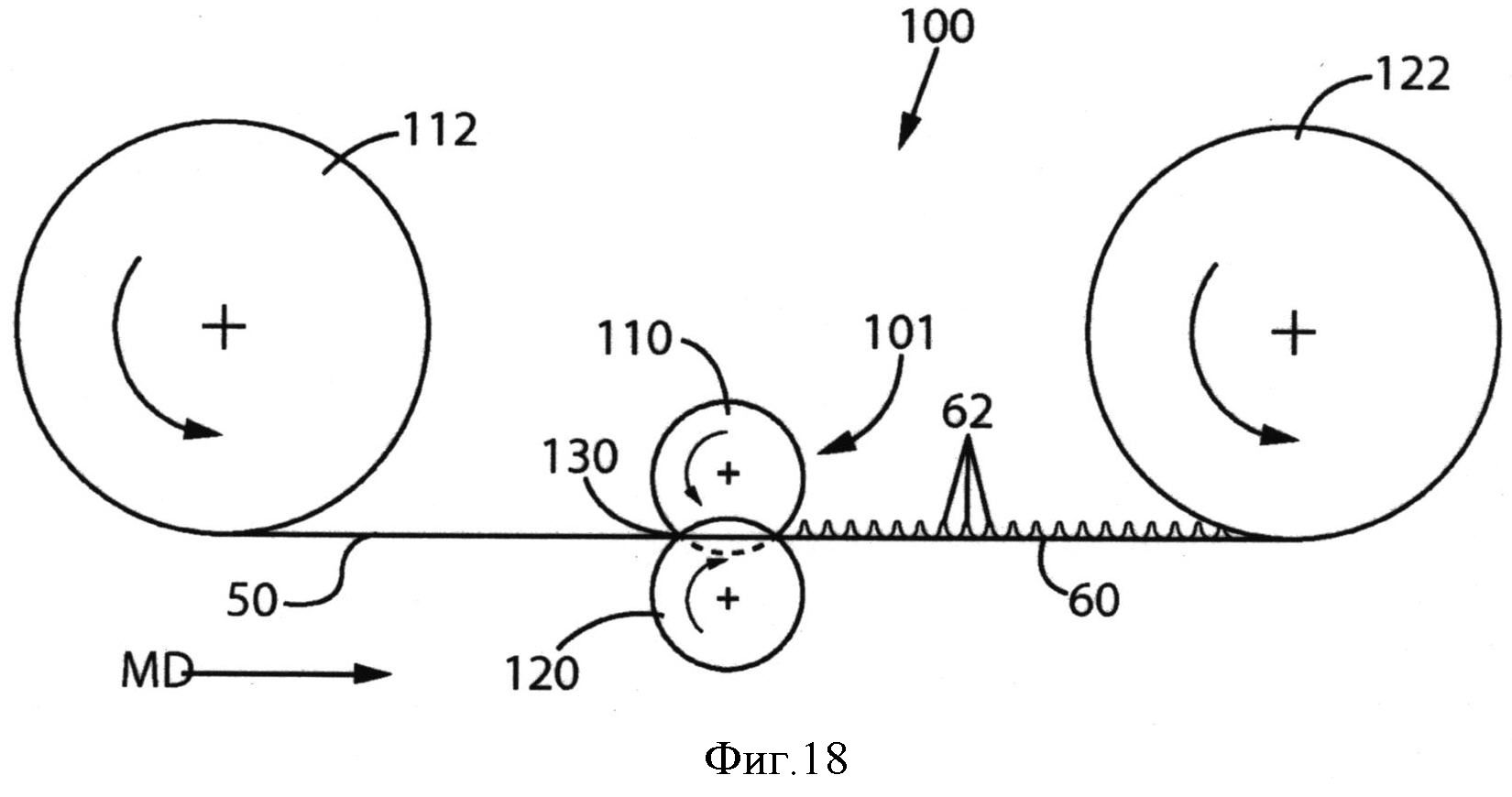

Фиг. 18. Способ формирования полотна.

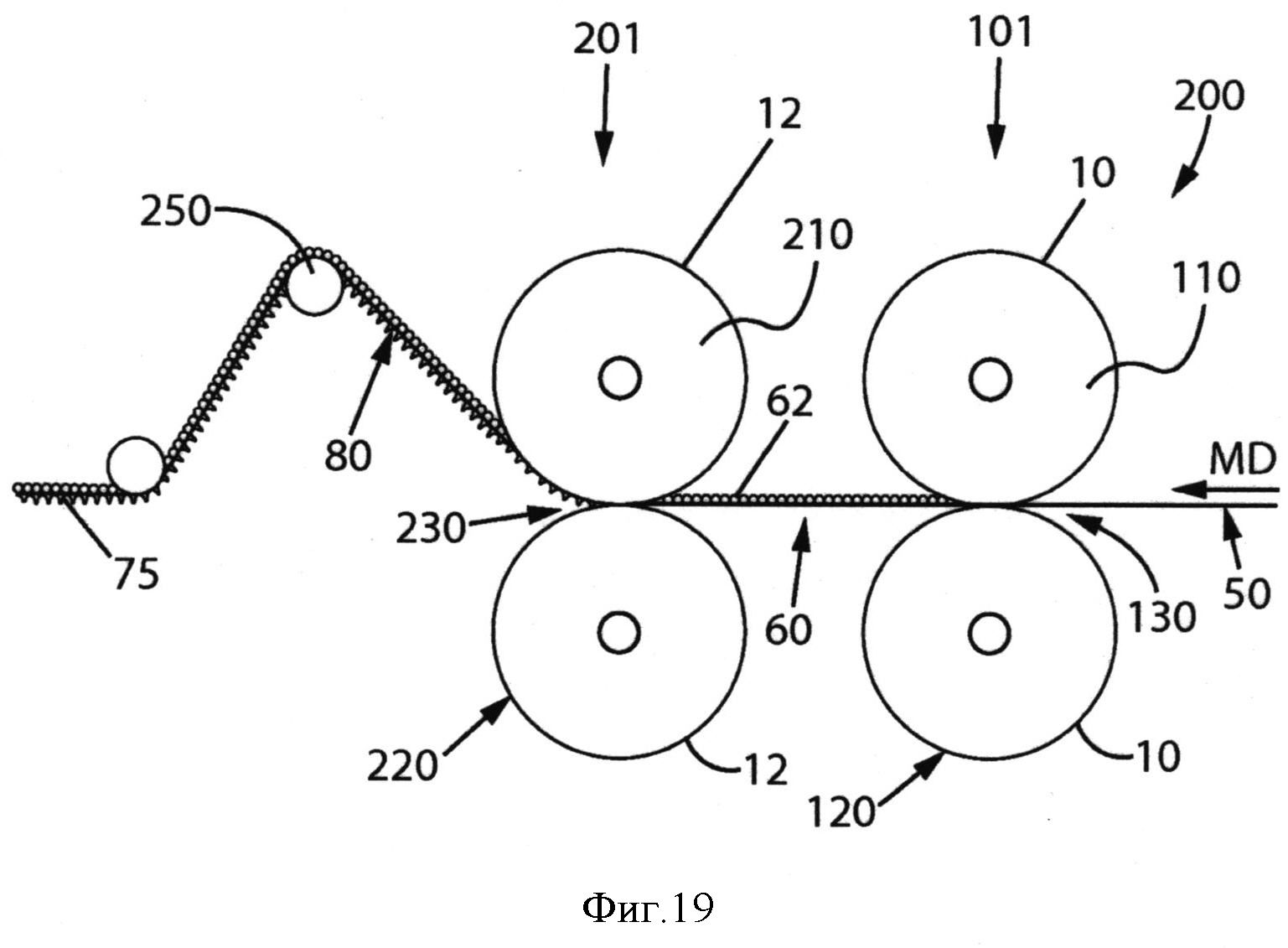

Фиг. 19. Альтернативный вариант способа формирования полотна.

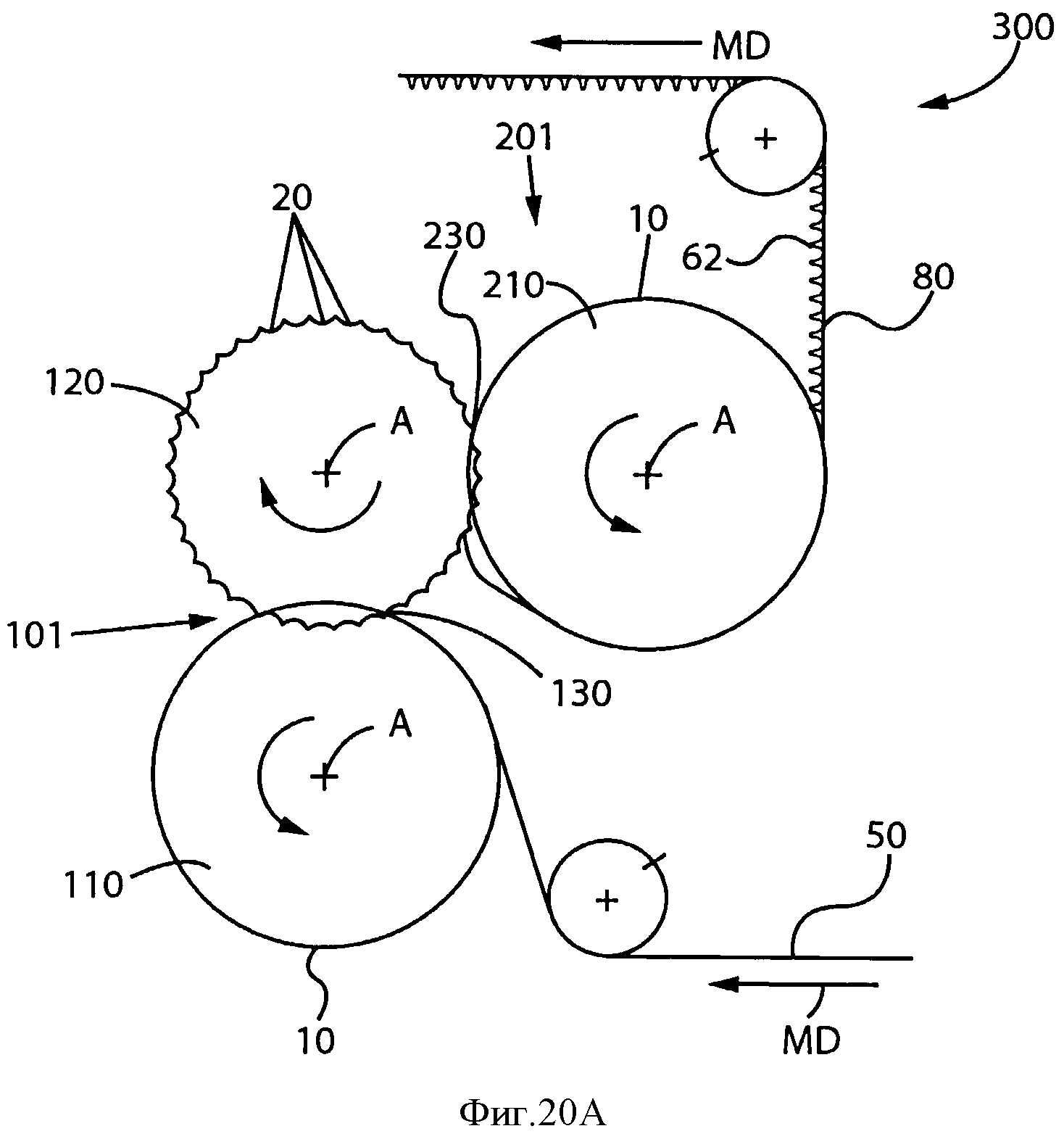

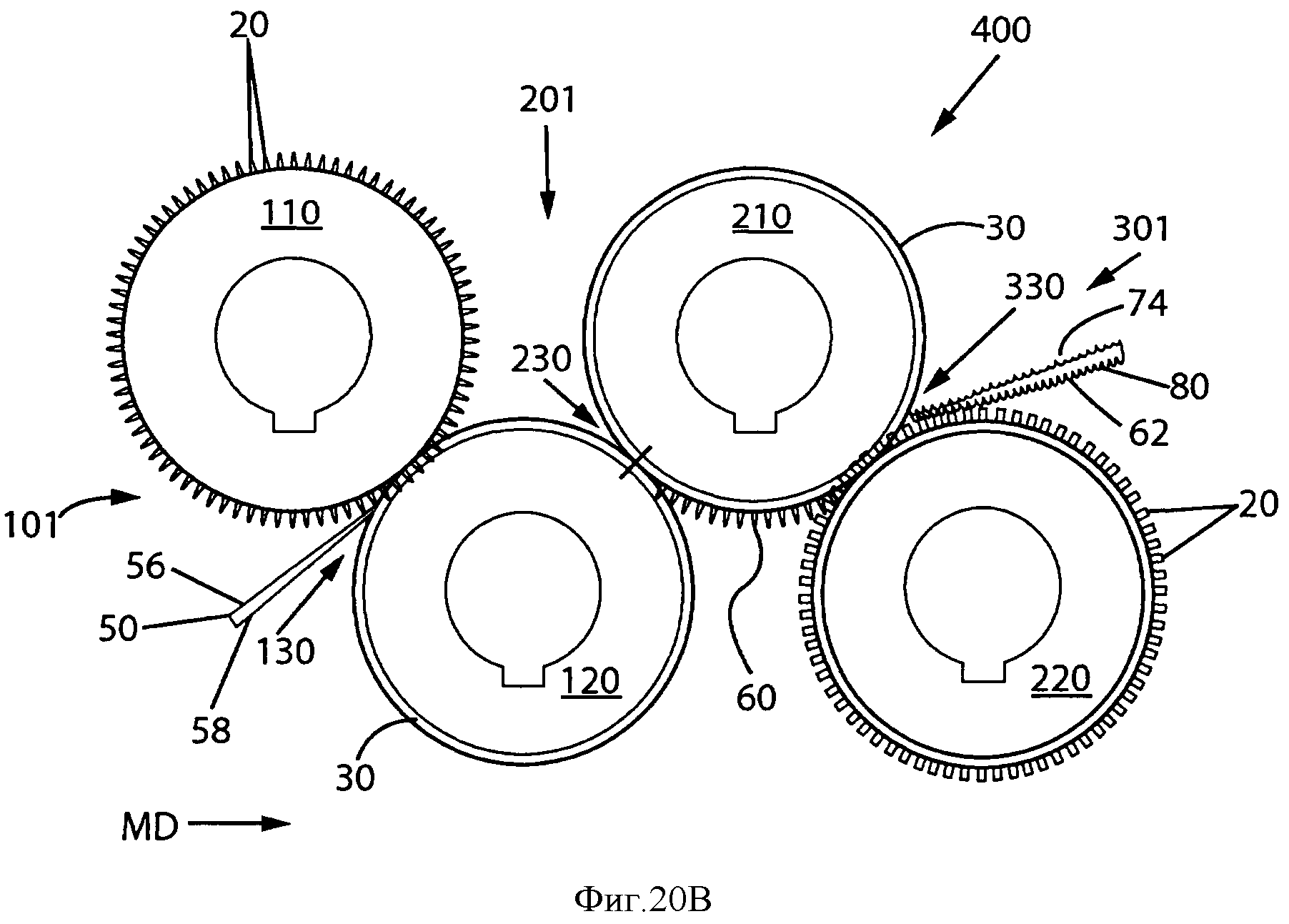

Фиг 20А и 20В. Альтернативные варианты способа формирования полотна.

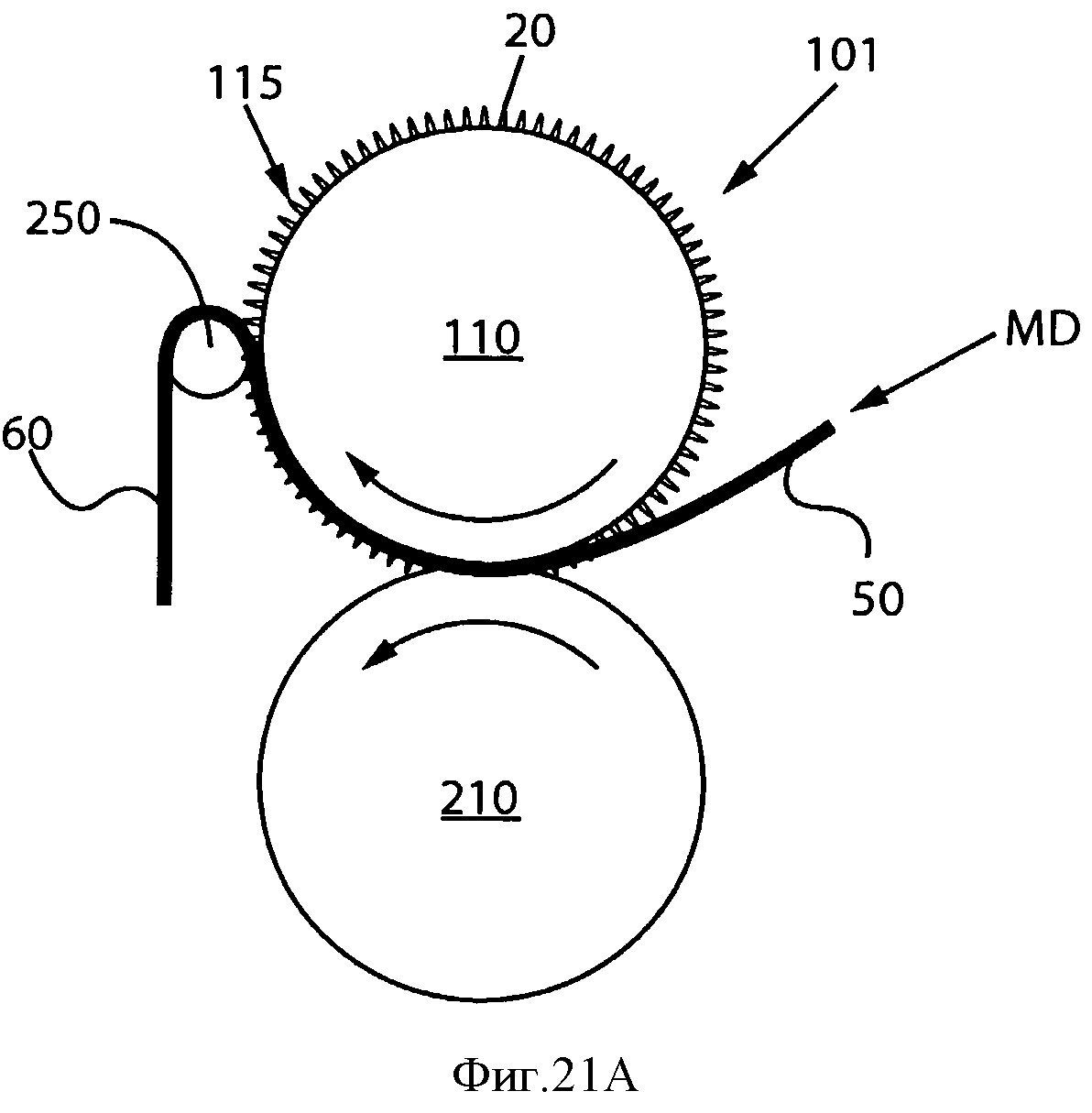

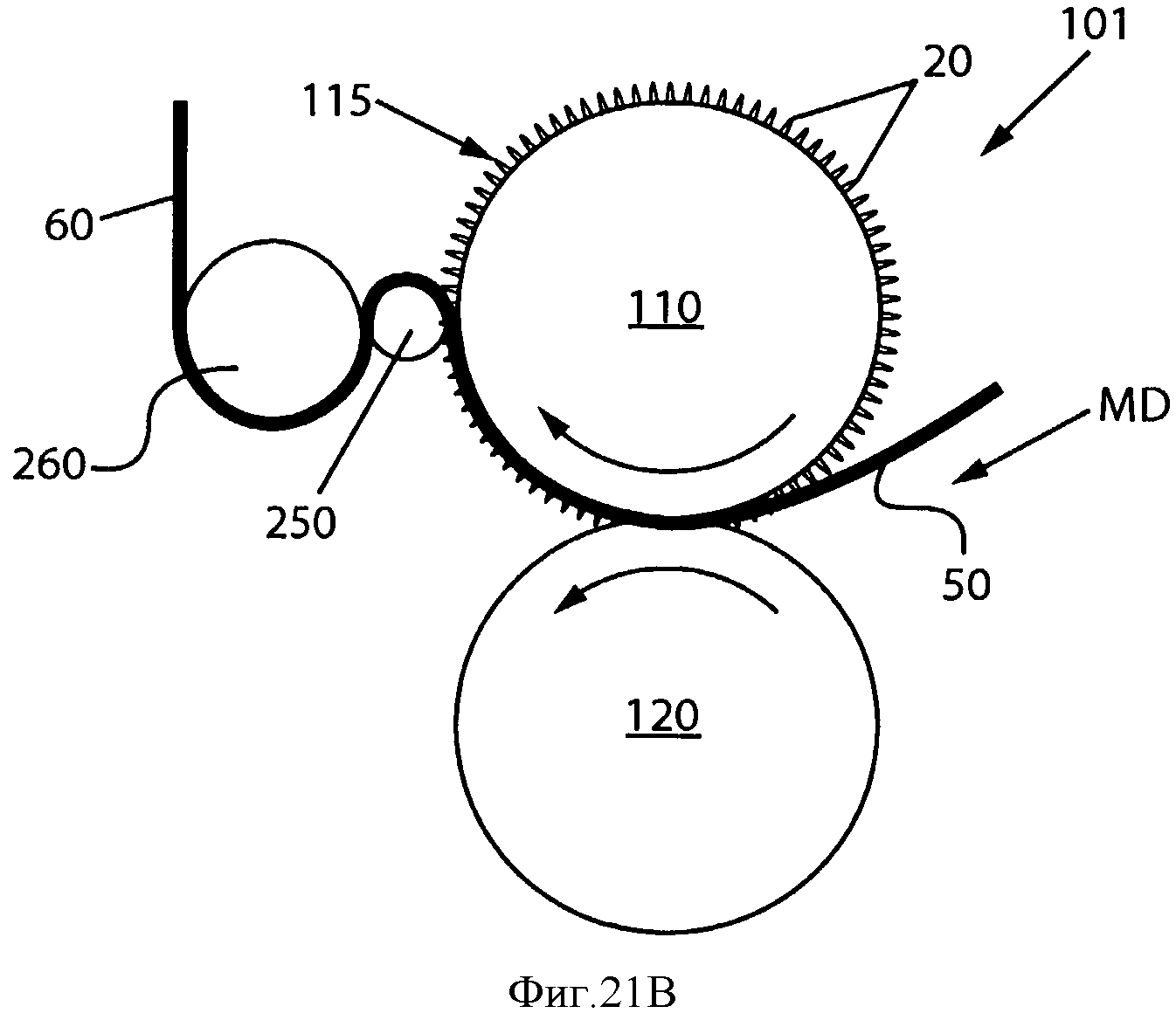

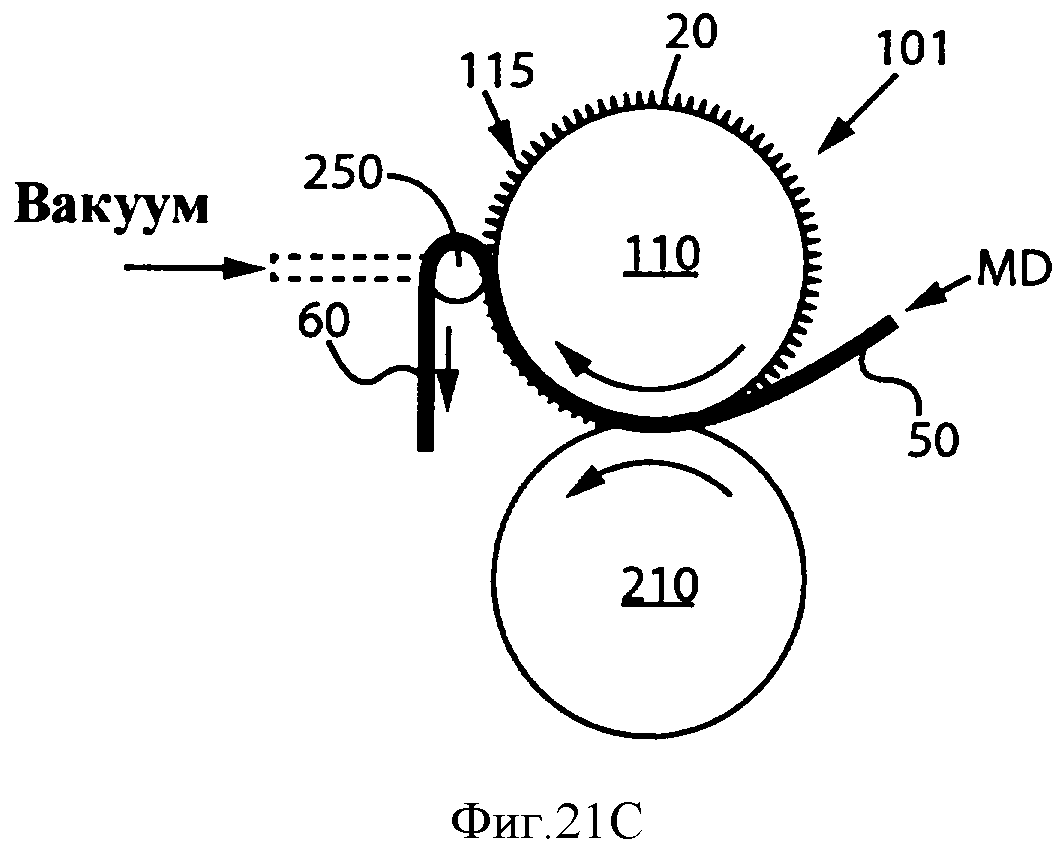

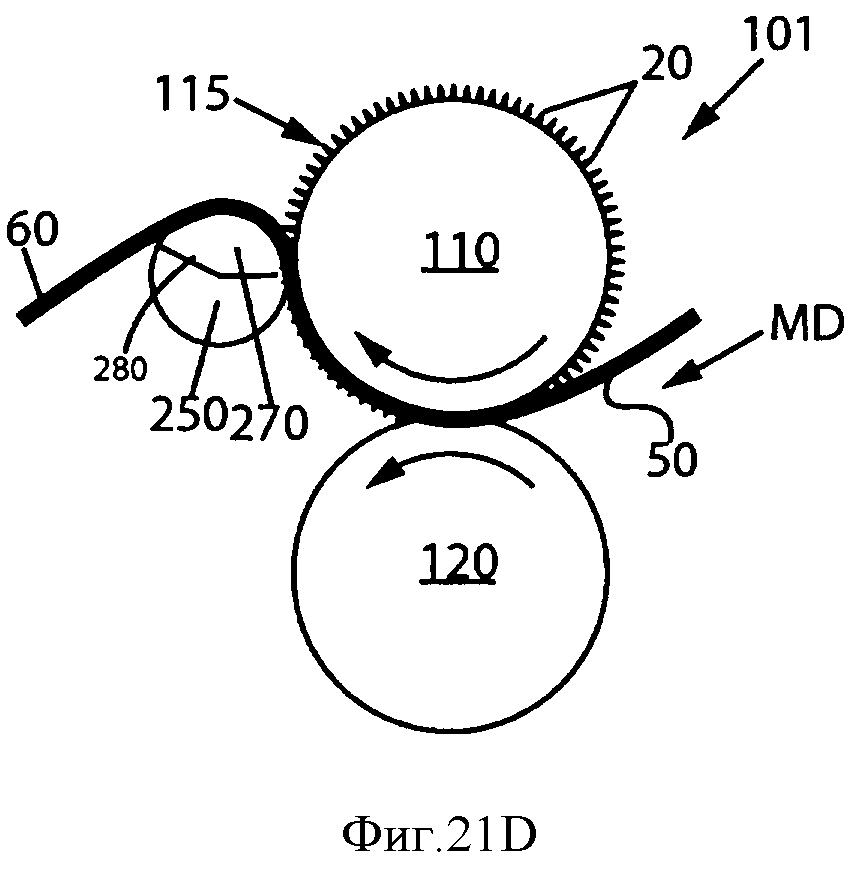

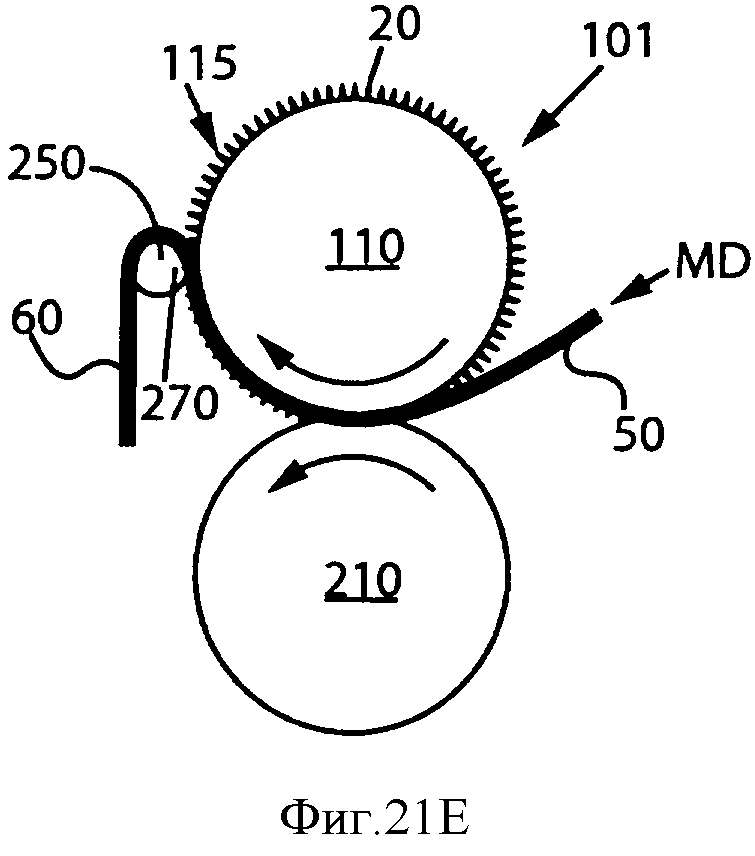

Фиг. 21А-21Е. Примеры механизмов высвобождения полотна.

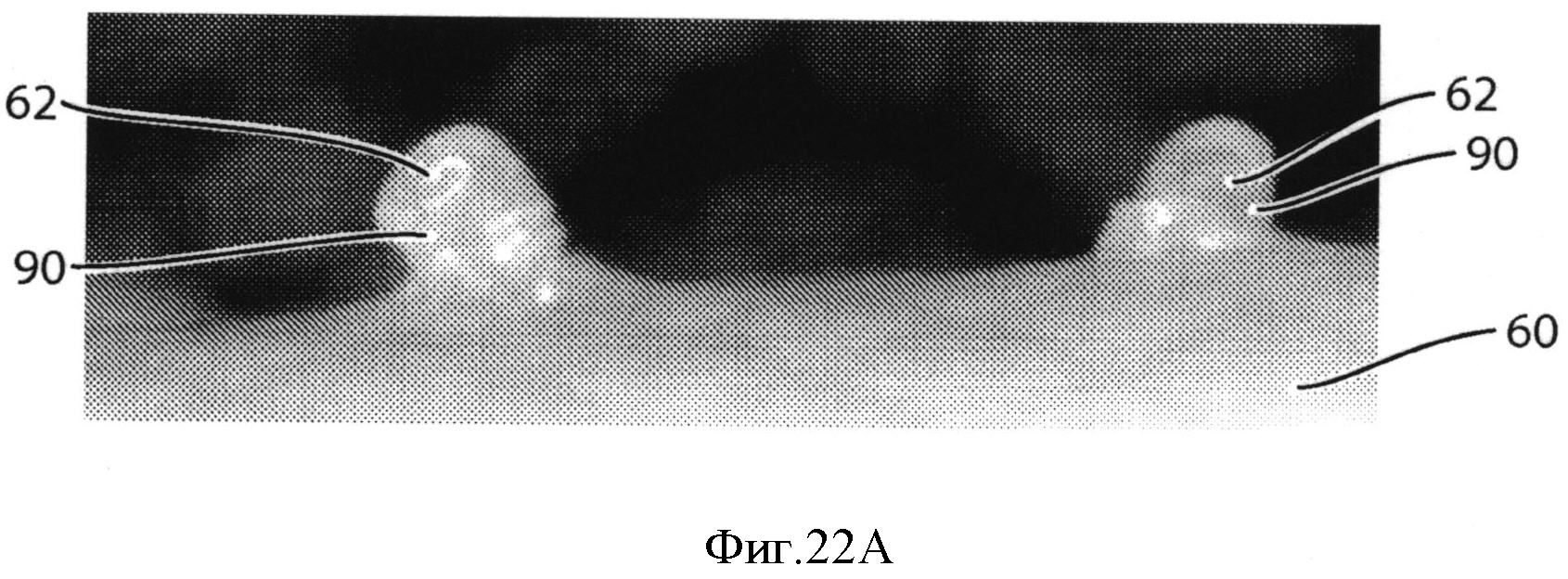

Фиг. 22А и 22В. Микротекстурированные полотна, изготовленные в примерах 1 и 2.

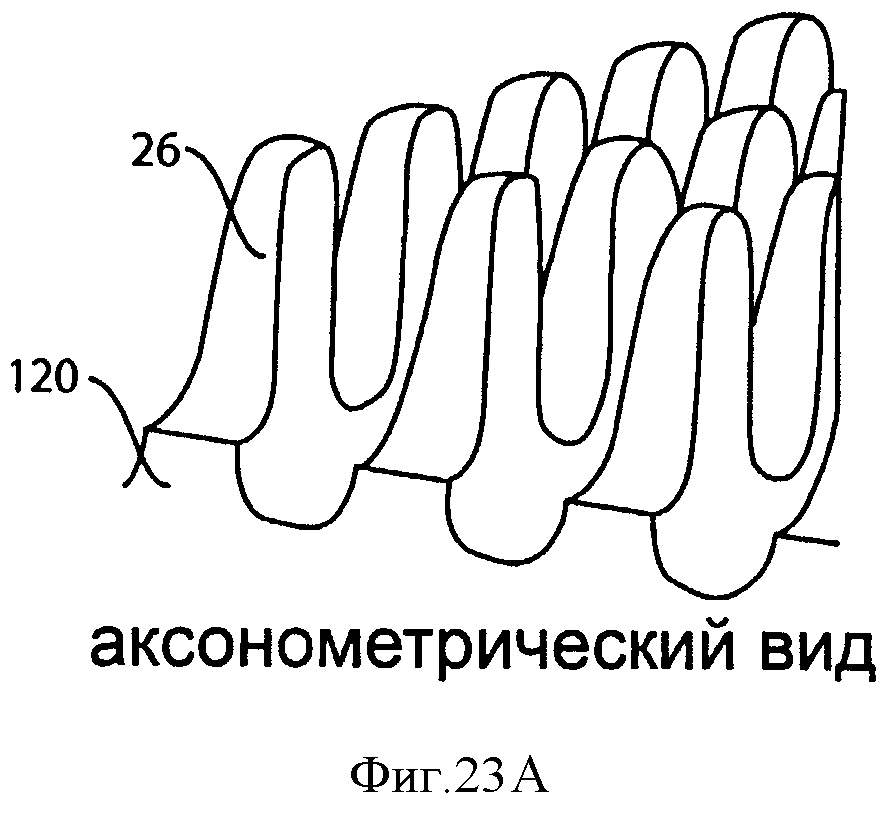

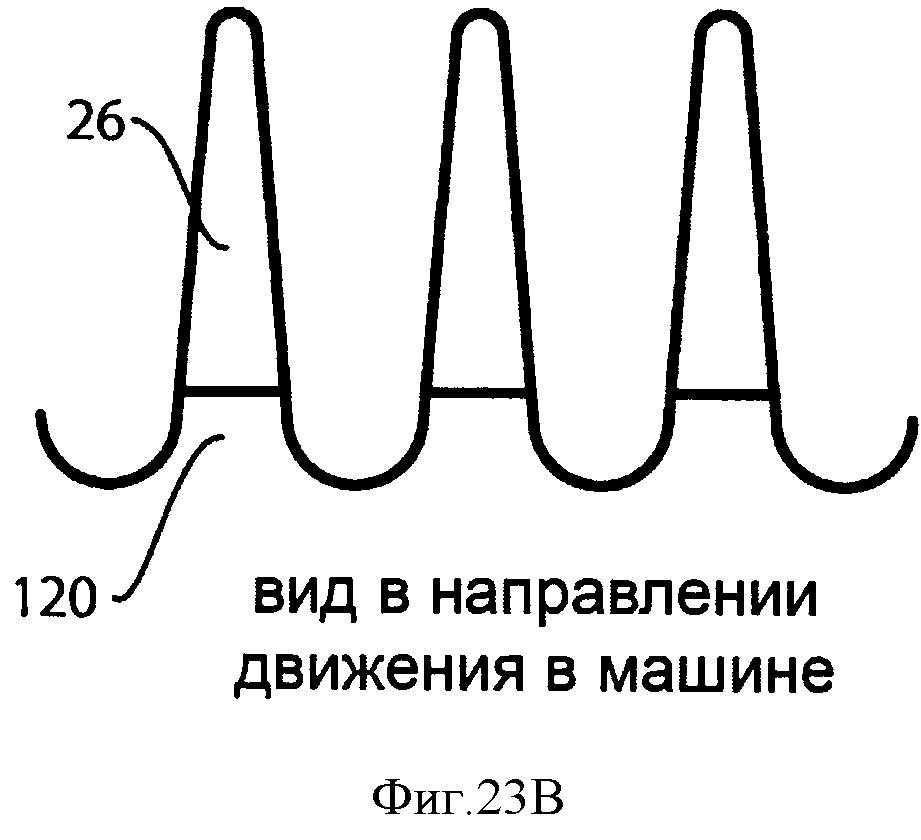

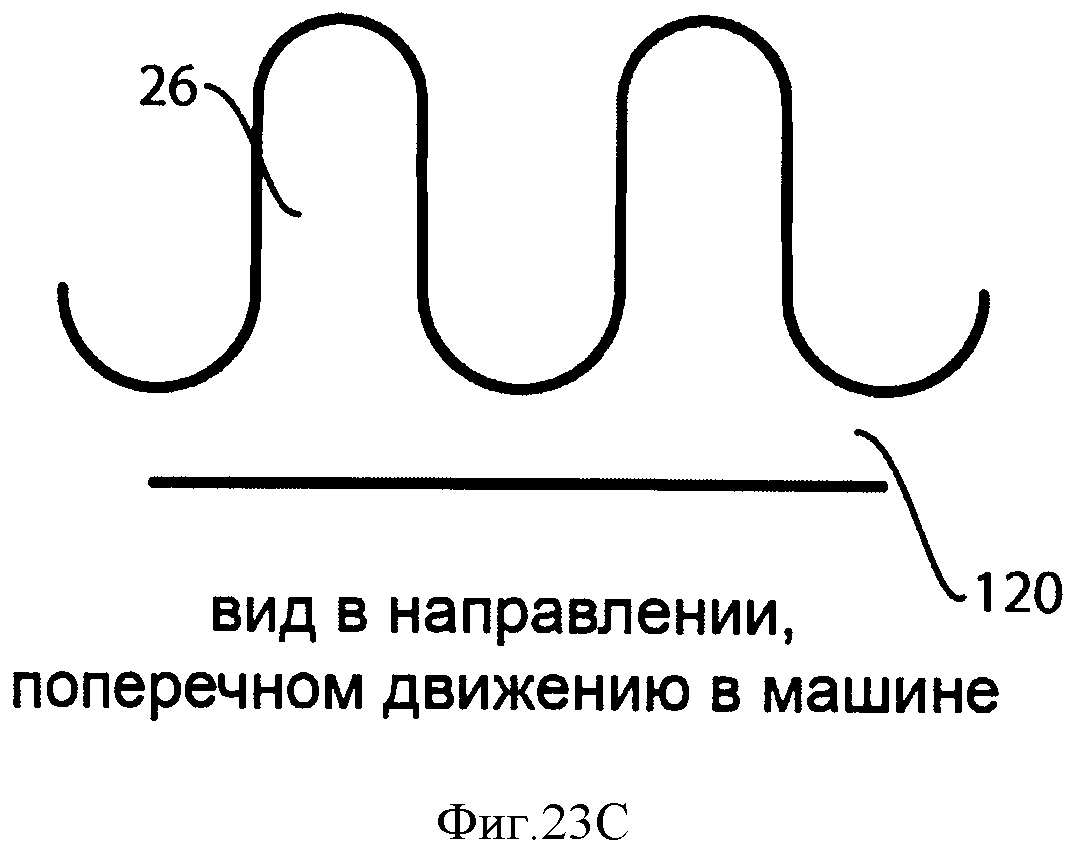

Фиг. 23А-23С. Зубцы, используемые для изготовления полотна в примерах 3, 4 и 5.

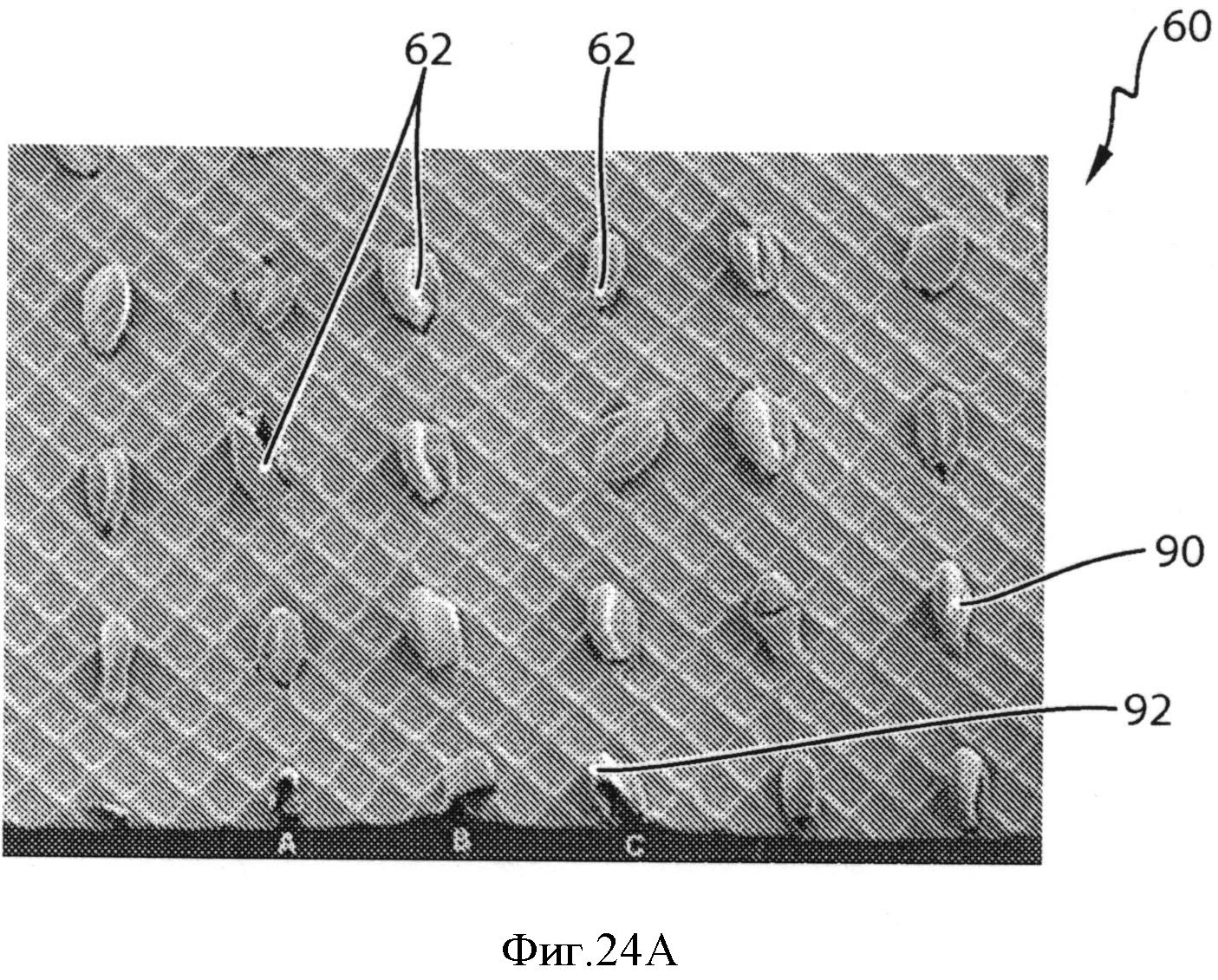

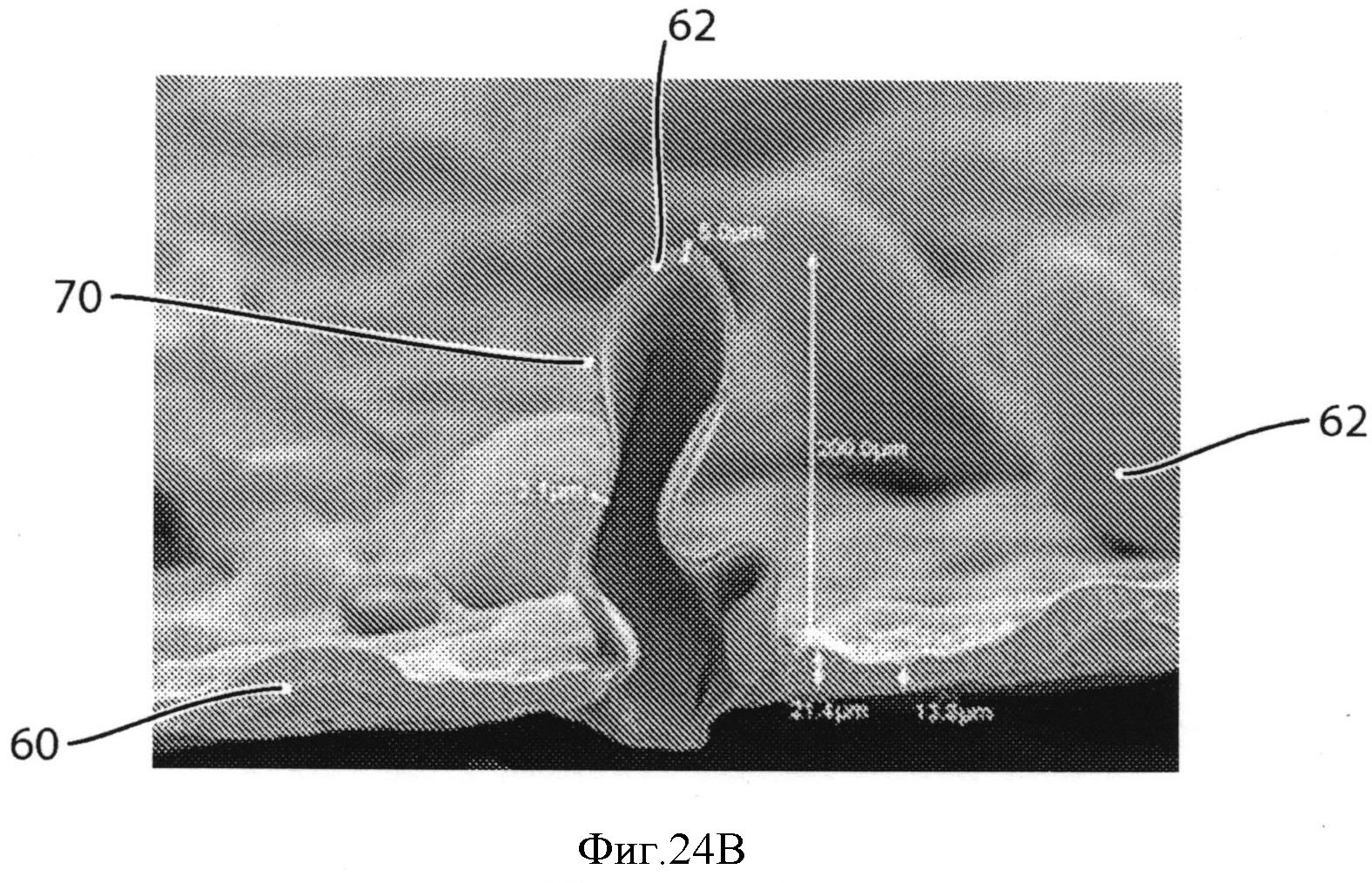

Фиг. 24А и 24В. Микротекстурированное полотно, изготовленное в примере 3.

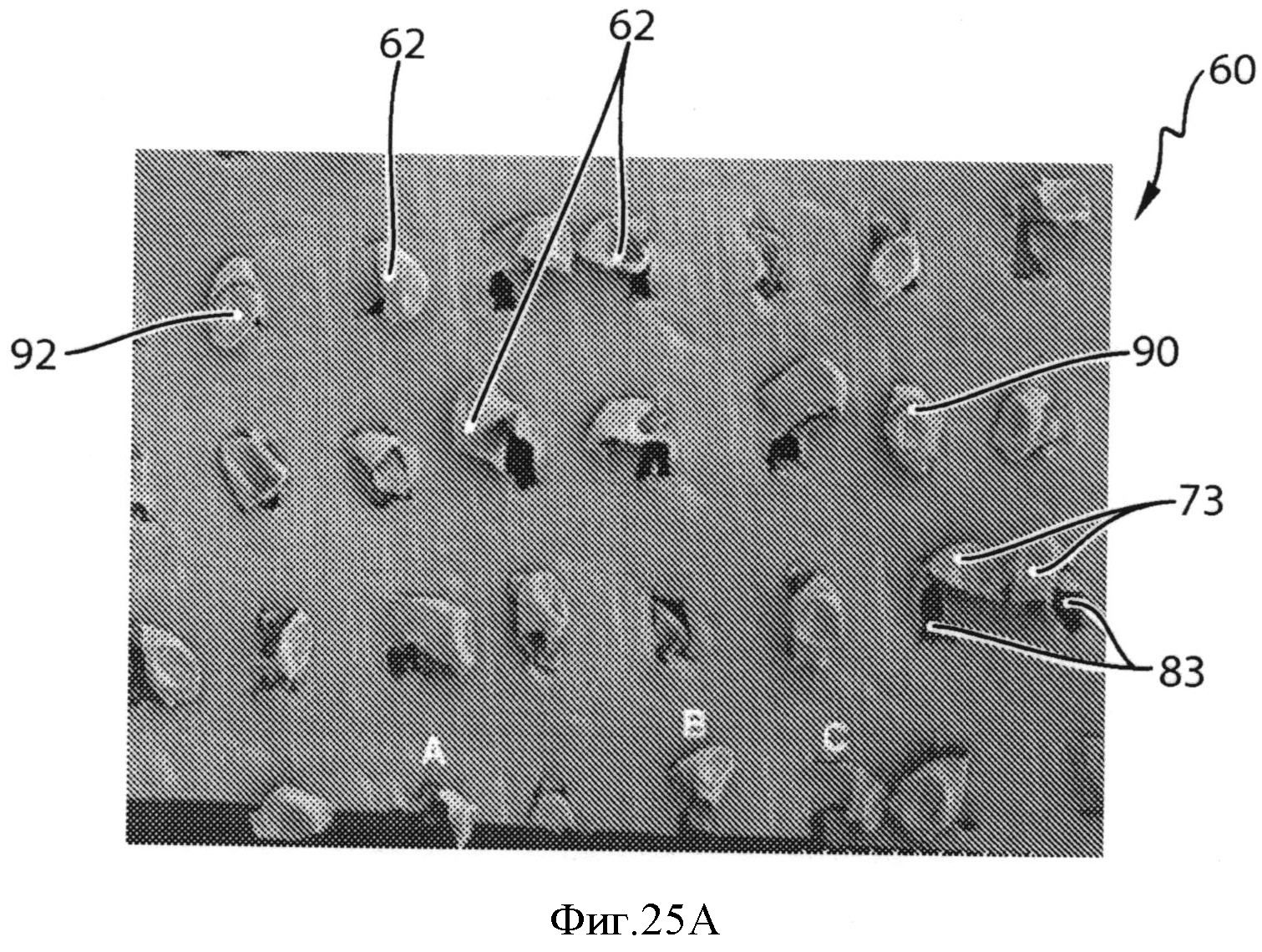

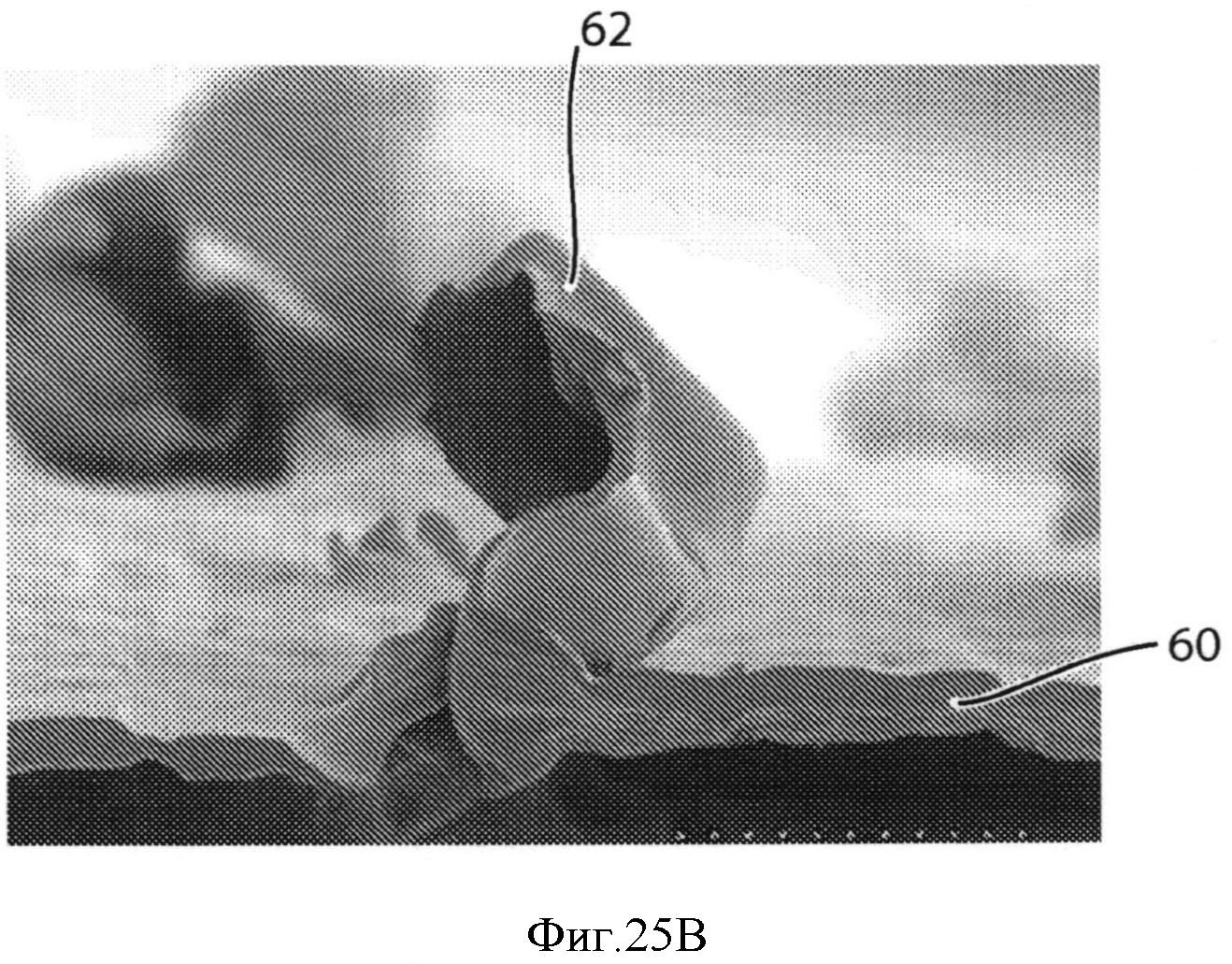

Фиг. 25А и 25В. Микротекстурированное полотно, изготовленное в примере 4.

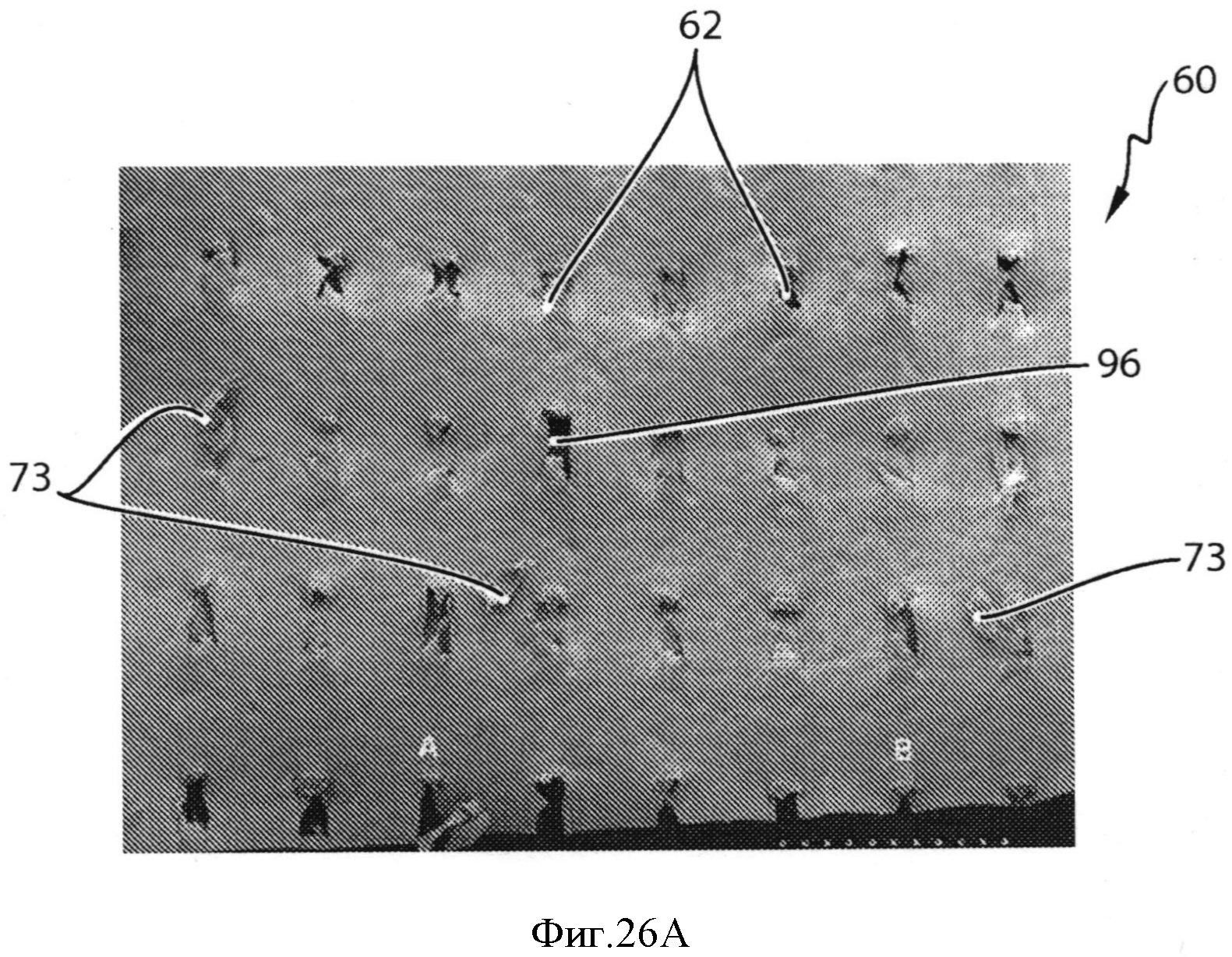

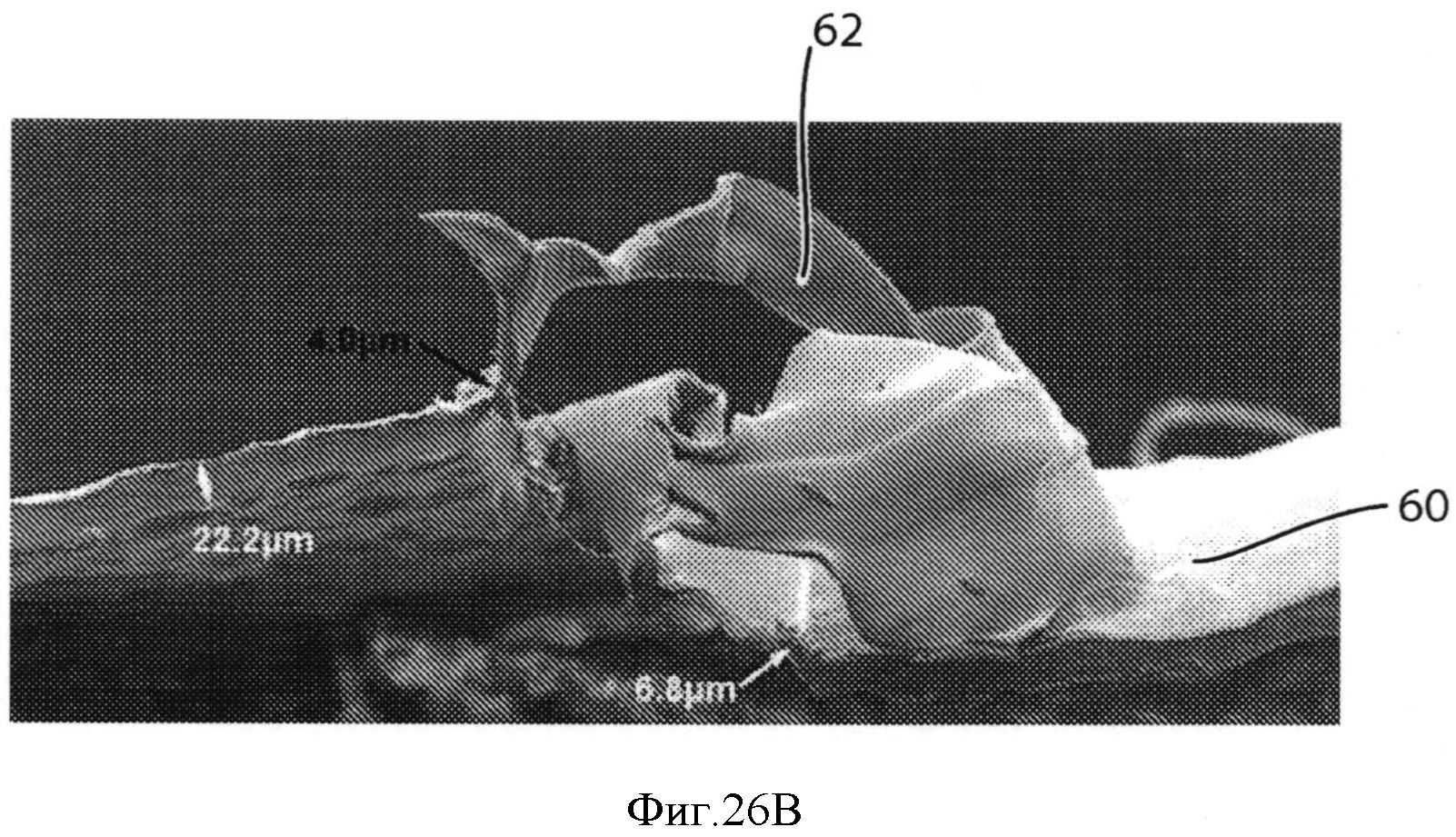

Фиг. 26А и 26В. Микротекстурированное полотно, изготовленное в примере 5.

Подробное описание изобретения

В настоящем изобретении предлагается способ изготовления микротекстурированного полотна, который позволяет преодолеть один или более недостатков, присущих способам в соответствии с существующим уровнем техники. Так, например, воплощения предлагаемого способа позволяют придать полотнам очень мелкую текстуру. По сравнению с существующими способами формирования полотен в состоянии твердой фазы, воплощения настоящего изобретения позволяют сформировать полотно, содержащее более тесно расположенные дискретные трехмерные элементы, имеющее открытые проксимальные концы и открытые или закрытые дистальные концы или боковые стенки. Кроме того, воплощения предлагаемого способа позволяют изготовить полотна, содержащие такие трехмерные элементы, имеющие утонченные боковые стенки или не полностью скрепленные с полотном. Так, например, не полностью связанные с полотном элементы могут включать лоскутные фрагменты, только частично прикрепленные к полотну, а именно только частью своего периметра, вследствие чего они получают возможность вращательного движения и вызывают ощущение дополнительной мягкости полотна. В полотнах, используемых для изготовления абсорбирующих изделий, такие структуры нового типа могут придавать одному и тому же заданному участку полотна одновременно множество свойств (например, повышенную мягкость, лучшие характеристиками распределения текучих сред и прочие свойства). Предлагаемые способы позволяют также проводить деформацию полотна несколько раз при обеспечении требуемого совмещения выполняемых элементов деформации в полотне.

Предлагаемый способ включает этап формования полотна, на котором полотно подают через зону выполнения микротекстурной деформации, расположенную между парой сопрягающихся формирующих конструкций. Каждая из формирующих конструкций содержит формирующие элементы, такие как выступы и полости. При этом получаемое полотно включает множество густо расположенных, дискретных трехмерных элементов, то есть становится микротекстурированным полотном. Способ может также включать дополнительный этап формования, на котором микротекстурированное полотно пропускается по меньшей мере еще через одну зону микро- или макротекстурной деформации, расположенную между второй парой сопрягающихся формирующих конструкций. Дополнительный этап деформирования полотна может выполняться до или после этапа микротекстурирования, упомянутого выше. Получаемое полотно включает множество близко расположенных дискретных трехмерных элементов, выполненных на первом этапе формования, а также микро- или макроэлементы, сформированные на втором этапе формования, то есть полученное полотно будет иметь сложную микротекстуру. Вторые дискретные трехмерные элементы могут быть протяженными от первой или второй стороны полотна. Так, например, полотно может использоваться для формирования из него верхнего листа изделия женской гигиены, имеющего как микротекстуру, так и макротекстуру. В качестве альтернативы, на втором этапе могут использоваться формирующие элементы той же геометрии, но выполняемые ими элементы деформации могут быть расположены между элементами, выполняемыми на первом этапе, что позволяет получить полотно с большей густотой микротекстуры.

Предлагаемый способ позволяет использовать жесткие формирующие конструкции с меньшим межцентровым расстоянием между соседними формирующими элементами, то есть с большей густотой формирующих элементов, позволяющими в свою очередь получить микротекстурированные полотна с меньшими интервалами между соседними дискретными трехмерными элементами, чем это возможно при существующем уровне технике. Ранее жесткие формирующие конструкции проектировались таким образом, чтобы они содержали меньшее количество формирующих элементов, а интервалы между ними были больше, потому что они были дешевле и проще в изготовлении и имели значительно больший срок службы, чем формирующие конструкции с большой густотой формирующих элементов и малыми интервалами между соседними элементами. Существуют процессы, позволяющие изготовить микротекстурированное полотно с помощью мягкого деформируемого материала, такого как вода, резина или воздух, используемого в сочетании с жесткой формирующей конструкцией, однако до настоящего времени не удавалось получить микротекстурированное полотно с такими мелкими трехмерными элементами с помощью двух жестких сопрягающихся формирующих конструкций. Было определено, что использование способов, предложенных в патенте США 7655176 для изготовления обеих жестких, сопрягающихся друг с другом формирующих конструкций, в соответствии с настоящим изобретением позволяет получить нового типа оборудование для способов в соответствии с настоящим изобретением. В частности, это позволяет изготовить мелкоразмерные выступы и полости на парах жестких сопрягающихся формирующих конструкций.

Формирующие конструкции

Способ формирования микротекстурированного полотна может быть реализован с помощью устройства, содержащего пару жестких сопрягающихся формирующих конструкций, таких как показаны на фиг.1-3. Формирующие конструкции могут содержать валики, пластины, ленты, рукава, прочие элементы или их сочетания. Подходящие пары формирующих конструкций 101 включают, но не ограничиваются ими: пару вращающихся в противоположные стороны валиков, между которыми сформирован зазор, пару пластин и пару лент. В одном из воплощений, как это показано на фиг.8, пара сопрягающихся формирующих конструкций 101 является парой вращающихся в противоположные стороны валиков 102, 103, на которых имеются формирующие элементы, входящие в зацепление в направлении движения в машине MD. Использование формирующего устройства с валиками может быть предпочтительным в случае непрерывного процесса формирования микротекстурированного полотна, особенно в тех случаях, когда требуется обеспечить высокую скорость процесса. В другом воплощении, как это показано на фиг.2, пара сопрягающихся формирующих конструкций 101 является парой вращающихся в противоположные стороны валиков 104, 105 с косым расположением формирующих элементов, входящих в зацепление под углом АА относительно направления MD движения в машине. Еще в одном воплощении, показанном на фиг.3, пара сопрягающихся формирующих конструкций 101 является парой пластин 106, 107. Еще в одном предпочтительном воплощении пара формирующих конструкций может содержать закольцованную ленту. Как показано на фиг.3, 4А и 4В, формирующие конструкции 110, 120 (или любые другие формирующие конструкции 210, 220, используемые на дополнительно возможных этапах текстурирования полотна), используемые в способах, предлагаемых в настоящем изобретении, включают множество формирующих элементов 10. В контексте настоящего описания термин «формирующие конструкции» в целом означает конструкции, которые могут придавать полотну текстуру. В контексте настоящего описания термин «формирующие элементы» в целом означает элементы, формирующие текстуру на полотне. Типы формирующих элементов включают дискретные выступы, дискретные полости, непрерывные полости или их сочетания. Формирующие элементы могут быть различными по форме, размеру, остроте вершины, углу схождения граней, пропорциями размеров и/или межцентровому расстоянию. На одной и той же формирующей конструкции могут присутствовать формирующие элементы 10 одного типа или нескольких типов. Как правило, пара сопрягающихся формирующих конструкций содержит по меньшей мере два типа формирующих элементов. Так, например, первая формирующая конструкция 110 может включать полости 30, в то время как вторая формирующая конструкция 120 может включать выступы 20. В качестве альтернативы, первая и вторая формирующие конструкции 110, 120 могут содержать формирующие элементы 10 одного и того же типа. Так, например, обе формирующие конструкции 110, 120 могут включать выступы 20 и полости 30, как показано на фиг.4А и 4В. В воплощении, показанном на фиг.4В, промежутки между соседними выступами 20 работают как полости 30. Термин «соседние» в контексте настоящего описания, используемый в отношении элементов или областей, означает расположенные в непосредственной близости, но не обязательно в контакте друг с другом.

Как показано на фиг.5, формирующие элементы 10 одной или обеих из первой и второй формирующих конструкций 110, 120 могут включать выступы 20 или полости 30, выбранные из дискретных выступов 22 (например, элементов 24 в форме столбиков или зубцов 26), гребней 28, дискретных полостей 32 (например, отверстий 34 или углублений 36), непрерывных полостей 38, канавок 39 или их сочетаний. Формирующие конструкции 110, 120 могут дополнительно включать ровные области 40, полностью окружающие формирующие элементы 10. Формирующие элементы 10 формирующих конструкций 110, 120 могут быть по своим масштабам относительно малыми по сравнению с обычными элементами типичных формирующих конструкций, используемых в обычных процессах текстурирования или выполнения рельефа. Способы в соответствии с настоящим изобретением позволяют изготовить микротекстурированные полотна 60 (см., например, фиг.11-14) с трехмерными элементами 62, имеющими относительно высокое отношение высоты к диаметру и утонченные дистальные концы 66 и/или боковые стенки 70, даже без нагревания полотен и с высокой производительностью процесса.

На фиг.6 показаны различия между двумя типами дискретных полостей в соответствии с настоящим изобретением: отверстиями 34 и углублениями 36. В контексте настоящего описания «отверстия 34» означают отверстия в формирующих конструкциях 110, 120, которые не имеют поверхности в виде дна, ограничивающей глубину отверстия. В противоположность этому «углубления 36», также упоминаемые в настоящем описании, означают проемы в формирующих конструкциях 110, 120, имеющие поверхность в виде дна или впадины 31, ограничивающую глубину проема значением, меньшим, чем толщина формирующих конструкций 110, 120. Впадина 31 может быть, например, пористой или не пористой. Впадина 31 может включать проем, имеющий ширину, меньшую, чем диаметр углублений 36, обеспечивающий выход воздуха из углубления 36. Так, например, проем во впадине 31 может иметь ширину, меньшую, чем толщина исходного полотна 50. Впадина 31 может быть плоской, скругленной или остроконечной.

В контексте настоящего описания «канавки 39» представляют собой полости 30, которые имеют некруглое поперечное сечение, имеют длину, большую, чем ширину, и размер, при котором они могут охватывать один или более выступов 20. Направление длины канавок 39 может быть выровнено с направлением MD движения в машине или с поперечным ему направлением CD или может быть отклонено на некоторый угол от обоих упомянутых направлений. Возвращаясь обратно к фиг.2, отметим, что пара «косозубых» валиков 104 содержит канавки 39. В некоторых воплощениях канавки являются косыми, то есть подразумевается, что они являются протяженными под углом АА, составляющим от 5° до 85°, от 15° до 75°, от 25° до 65° или 45° к направлению движения в машине. Входящие в зацепление валики, содержащие формирующие элементы, расположенные под косым углом к направлению движения в машине, позволяют получить полотна, имеющие повышенную прочность и/или мягкость (а также внешний вид, отличный от внешнего вида полотна, на котором выполнены элементы, протяженные только в направлении движения в машине), что может быть желательно в определенных приложениях, в которых используется микротекстурированное полотно 60.

Формирующие конструкции 110, 120 могут составлять сплошной материал с материалом валика или могут иметь толщину от 25 до 25000 мкм или от 100 до 5000 мкм. Полости 30 могут иметь глубину от 10 до 500 мкм или от 25 до 5000 мкм. В контексте настоящего описания глубина отверстия 34 соответствует толщине формирующих конструкций 110, 120, поскольку отверстие 34 не имеет поверхности дна, ограничивающей его глубину. В одном из воплощений полости 30 могут иметь глубину, в сущности равную толщине по меньшей мере одного из полотен, по меньшей мере в два раза превышающую толщину по меньшей мере одного из полотен или по меньшей мере в три раза превышающую толщину по меньшей мере одного из полотен. Полости 30 предпочтительно должны иметь глубину, по меньшей мере втрое большую суммарной толщины полотен.

Периметр полостей 30 поверхности формирующих конструкций 110, 120, контактирующей с полотном, может иметь прямоугольные края или может иметь радиус кривизны в месте перехода от контактирующей с полотном поверхности формирующих конструкций 110, 120 к полости. Радиус кривизны может составлять от 0 до 2000 мкм, предпочтительно от 0 до 25 мкм и более предпочтительно - от 2 до 25 мкм. В одном из воплощений в месте перехода от поверхности, контактирующей с полотном, к полости используется фаска. В одном из воплощений используется сочетание перехода под прямым углом с переходом с радиусом кривизны.

Полости 30 имеют по меньшей мере один диаметр, который для элемента в целом цилиндрической формы равен внутреннему диаметру. Так, например, дискретная полость 32 может иметь форму овала, а непрерывная полость 38 может иметь форму канавки 39, и в таком случае можно считать, что каждая из таких полостей имеет два диаметра: один в направлении длины, а второй в направлении ширины. Диаметр полости 30 может быть подобран таким образом, что он будет охватывать один или более выступов. На фиг.7A-7D показаны примеры различных сочетаний полостей 30 и выступов 20. В положении 140 зацепления формирующих конструкций 110, 120 имеется зазор 42 по боковым стенкам и зазор 44 между вершиной и впадиной для выступов 20 и полостей 30. Диаметр полости (или соответственно ширина для неоднородных и/или не цилиндрической формы полостей) зависит от диаметра одного или более выступов, с учетом зазора между боковыми стенками. Каждая из полостей 30 может иметь диаметр от 40 до 2000 мкм, от 50 до 500 мкм, от 65 до 300 мкм, от 75 до 200 мкм или от 10 до 5000 мкм, от 50 до 5000 мкм, от 500 до 5000 мкм или от 800 до 2500 мкм.

Диаметр полости 30 может быть постоянным, уменьшающимся с ее глубиной или увеличивающимся с ее глубиной. Так, например, полости 30 могут иметь первый диаметр на первой глубине и второй диаметр на второй глубине, большей, чем первая глубина. Так, например, первый диаметр может быть больше, чем второй диаметр (в этом случае полость сужается вовнутрь), или, например, второй диаметр может быть больше, чем первый диаметр (полость расширяется вовнутрь). Боковые стеки полости 30 могут быть строго перпендикулярными или наклонными по отношению к нормали, криволинейными или могут представлять собой сочетание таких форм. В одном из воплощений полости 30, сужающиеся вовнутрь, как правило, имеют угол сужения от 0° до 50°, от 2° до 30° или от 5° до 25°. В другом воплощении боковые стенки полостей содержат сочетание из перпендикулярных и криволинейных стенок.

Выступы 20 на одной из формирующих конструкций 110, 120 могут иметь различную высоту или могут иметь в сущности одинаковую высоту. Выступы 20 могут иметь высоту от 100 мкм до 2000 мкм, по меньшей мере 500 мкм, по меньшей мере 700 мкм, по меньшей мере 900 мкм или по меньшей мере 1100 мкм. В различных воплощениях выступы 20 могут иметь высоту, в сущности равную толщине по меньшей мере одного из полотен, по меньшей мере в два раза превышающую толщину по меньшей мере одного из полотен или по меньшей мере в три раза превышающую толщину по меньшей мере одного из полотен. Выступы 20 предпочтительно имеют высоту, по меньшей мере в три раза большую суммарной толщины полотен. Выступы 20 могут иметь диаметр, которым для элемента в целом цилиндрической формы является наружный диаметр. Для выступов с непостоянным поперечным сечением или для выступов, форма которых не является цилиндрической, диаметр dp выступа измеряется, как средний размер поперечного сечения выступа 20 на ½ его высоты hp, как показано на фиг.7А. Выступы 20 могут иметь диаметр dp от 10 мкм до 770 мкм, от 50 мкм до 600 мкм, от 50 мкм до 500 мкм, от 65 мкм до 400 мкм или от 75 мкм до 300 мкм. В одном из воплощений выступы 20 формирующих конструкций 110, 120 имеют диаметр, меньший 700 мкм.

Выступы различной формы показаны на фиг.8А-8Н. Выступы 20 формирующих конструкций 110, 120 могут иметь дистальные концы (вершины) 21, которые являются плоскими, скругленными или острыми, в зависимости от того, требуется ли изготовить микротекстурированное полотно 60, имеющее трехмерные элементы 62 с открытыми (перфорированными) 67 дистальными концами 66 (что требует наличия более острых выступов на формирующей конструкции 110) или с закрытыми концами 68 (что требует наличия более скругленных выступов на формирующей конструкции 110). Менее острые (более скругленные) вершины 21 выступов могут вызывать большее утончение боковых сторон 70 трехмерных элементов 62 и даже их разрыв с образованием боковых проемов или отверстий 71. В некоторых воплощениях вершины 21 выступов 20 формирующих конструкций 110, 120 являются скругленными и имеют определенный радиус вершины, составляющий, например, от 5 до 300 мкм, от 10 до 150 мкм, от 15 до 100 мкм, от 20 до 75 мкм или от 30 до 60 мкм.

Боковые стенки выступов 20 могут быть строго перпендикулярными, наклонными (локально к боковой поверхности валика), криволинейными или могут представлять собой сочетание таких форм. Сходящиеся к вершине стенки обеспечивают более легкое отделение полотна 60 от формирующих конструкций 110, 120 после формирования на нем микротекстуры. В одном из воплощений боковые стенки имеют угол схождения от 0° до 50°, от 2° до 30° или от 5° до 25°. В других воплощениях выступы 20 могут быть сферическим, эллипсоидальными или иметь форму снеговика, то есть могут иметь переменный диаметр по высоте выступа 20. В предпочтительном воплощении выступы 20 содержат вершины 21, имеющие меньший радиус закругления и боковые стенки с большим углом схождения.

Формирующие элементы 10 одной и той же формирующей конструкции 110, 120 могут иметь различную геометрию, например могут использоваться выступы 20 разной высоты, полости 30 разной глубины или и то, и другое. Так, например, может использоваться набор из десятков или сотен соседних формирующих элементов 10, постепенно увеличивающихся по высоте, в результате чего может быть сформировано полотно 60, имеющее дискретные трехмерные элементы 62 изменяющейся высоты. Прочие характеристики формирующих конструкций 110, 120 (позволяющие получить соответствующие характеристики дискретных трехмерных элементов 62) также могут быть подобраны таким образом, чтобы получить градиент характеристик дискретных трехмерных элементов 62 микротекстурированного полотна 60. Как показано на фиг.9, формирующие конструкции 110, 120 могут иметь градиент густоты расположения формирующих элементов 10.

На фиг.10А-10С показаны воплощения с различным отношением количества выступов 20 к количеству полостей 30 формирующих конструкций 110, 120. В некоторых воплощениях относительные размеры выступов 20 и полостей 30 таковы, что это обеспечивает их эффективное сопряжение друг с другом при формировании микротекстурированного полотна 60 в соответствии с настоящим изобретением. При этом отношение количества выступов 20 к количеству полостей 30 может составлять 1:1, то есть каждому выступу может соответствовать полость 30, как показано на фиг.10А. В других воплощениях отношение количества выступов 20 к количеству полостей 30 может быть меньше 1:1, то есть могут иметься дополнительные полости 30, не сопрягающиеся с выступами 20, как показано на фиг.10В. Дополнительные полости 30 могут облегчать совмещение двух сопряженных формирующих конструкций. В некоторых воплощениях отношение количества выступов 20 к количеству полостей 30 может быть больше 1:1, например два, три, четыре или более выступов 20 могут иметь размер, обеспечивающий их сопряжение только с одной полостью 30, как показано на фиг.10С. Отношение количества выступов 20 к количеству полостей 30 может составлять от по меньшей мере примерно 1:1, по меньшей мере примерно 100:1, по меньшей мере примерно 10000:1 или даже более, например, когда множество дискретных выступов 22 сопрягается с одной непрерывной полостью 38, как показано на фиг.1. В других воплощениях выступы 30 не обязательно сопрягаются с выступами 30, а могут сопрягаться с пустыми пространствами 30 между другими выступами 20. Так, например, на фиг.4А и 4В показана пара 101 формирующих конструкций, в которой обе формирующие конструкции 110, 120 являются валиками, содержащими выступы 20, промежутки между которыми образуют полости 30. В данном воплощении выступы 20 на каждом из валиков 108, 109 расположены таким образом, что они входят в зацепление.

В некоторых воплощениях форма выступов 20 повторяет форму полостей 30. Так, например, выступы 20 и полости 30 могут иметь в целом цилиндрическую форму с наклонными стенками, причем углы схождения стенок в них могут совпадать или могут быть различным. В некоторых воплощениях форма выступов 20 не повторяет форму полостей 30. Так, например, выступы 20 могут быть круглыми, в то время как полости 30 могут быть квадратными или овальными. Формирующие элементы 10 формирующих конструкций 110, 120 могут иметь самые различные формы, например форму колонн, включая форму колонн круглого, овального, звездообразного, многоугольного сечения, или форму, отличную от колонны, например форму песочных часов, им подобные формы и их сочетания. Многоугольные формы поперечного сечения включают, но не ограничиваются ими, прямоугольную, треугольную, шестиугольную и трапециевидную форму.

Формирующие конструкции 110, 120 в любой своей части могут включать по меньшей мере примерно 200, по меньшей мере примерно 220; от примерно 240 до примерно 10000; от примерно 300 до примерно 5000; или от примерно 350 до примерно 3000 формирующих элементов 10 на 1 см. Одной из целей настоящего изобретения является обеспечить достаточное натяжение полотна и/или трение между исходным полотном 50 и формирующими конструкциями 110, 120, чтобы было возможным формирование микротекстурированного полотна 60. Дело в том, что во время формирования микротекстурированного полотна 60 исходное полотно 50 удерживается за счет натяжения полотна и/или трения в направлении движения в машине, поперечном направлении или под углом к указанным направлениям.

Как показано на фиг. 3, соседние выступы 20 характеризуются межцентровым расстоянием С, изменяя которое можно изменить межцентровое расстояние между получаемыми дискретными трехмерными элементами 62. Межцентровые расстояния от по меньшей мере одного выступа 28 до по меньшей мере трех, четырех или пяти соседних с ним выступов 20 составляют менее чем примерно 800 мкм. В некоторых воплощениях по меньшей мере 25%, по меньшей мере 50%, по меньшей мере 75%, по меньшей мере 95% или все из выступов 20 на формирующей конструкции характеризуются межцентровыми расстояниями, меньшими чем примерно 800 мкм, до соседних с ними по меньшей мере трех, по меньшей мере четырех или по меньшей мере пяти выступов 20. Прочие приемлемые значения межцентровых расстояний составляют от примерно 30 мкм до примерно 700 мкм, от примерно 50 мкм до примерно 600 мкм, от примерно 100 мкм до примерно 500 мкм или от примерно 150 мкм до примерно 400 мкм. Межцентровые расстояния между соседними выступами 20 могут быть постоянными или различными.

Формирующие элементы 10 могут быть выровнены в направлении движения в машине в направлении, поперечном движению в машине, или могут быть расположены под углом к направлению движения в машине или к направлению, поперечному движению в машине. Формирующие элементы 10 могут быть расположены произвольными массивами или упорядоченными массивами. Примеры упорядоченных массивов включают прямоугольные, шестиугольные, квадратные массивы и их сочетания. Массивы формирующих элементов 10 могут быть выполнены таким образом, что они будут способствовать увеличению прочности микротекстурированного полотна 60. Так, например, за счет минимального их выравнивания в направлении движения в машине может быть повышена прочность полотна в направлении поперек движения в машине. Массивы формирующих элементов могут быть выполнены таким образом, что они будут способствовать облегчению разрыва микротекстурированного полотна 60, например, при зигзагообразном или линейном их расположении.

В некоторых воплощениях часть формирующих конструкций 110, 120 может иметь густоту расположения формирующих элементов 10, указанную выше, в то время как другие части формирующих конструкций 110, 120 могут не включать формирующих элементов 10, как показано на фиг.9. Области формирующих конструкций 110, 120, не содержащие формирующих элементов, могут быть расположены на другом радиальном расстоянии или в другой горизонтальной плоскости. В других воплощениях формирующие элементы 10 формирующих конструкций 110, 120 могут быть расположены на другом радиальном расстоянии или в других горизонтальных плоскостях формирующих конструкций 110, 120. Участки, не содержащие формирующих элементов 10, и/или участки, содержащие формирующие элементы 10, расположенные в различных горизонтальных плоскостях формирующих конструкций 110, 120, могут образовывать определенные фигуры, например цветок, птицу, ленты, волны, героя мультфильма, логотип и им подобные, что позволяет сформировать микротекстурированное полотно 60, имеющее участок, отличающийся визуально и/или на ощупь от остальной части полотна. Так, например, микротекстурированное полотно 60 может включать немикротекстурированную часть, отличающуюся визуально и/или на ощупь от микротекстурированных частей, как описано в патенте США 5158819. Части формирующих конструкций 110, 120, не содержащие формирующих элементов 10, не принимаются во внимание при определении межцентрового расстояния между формирующими элементами частей формирующих конструкций 110, 120, содержащих формирующие элементы 10. Так, например, если две части, содержащие формирующие элементы, отделены друг от друга третьей частью, не содержащей формирующих элементов, то формирующие элементы первой части не считаются соседними по отношению к формирующим элементам второй части, то есть соседними по отношению друг к другу считаются только элементы в пределах одной части. Пример полотна 60, изготовленного с помощью формирующих конструкций, имеющих части, содержащие формирующие элементы, и части, не содержащие формирующих элементов (как на фиг.10В), показан на фиг.11.

Формирующие конструкции 110, 120 могут быть изготовлены из любого подходящего материала или материалов, на которых могут быть выполнены формирующие элементы 10, имеющие требуемые размеры для изготовления микротекстурированного полотна 60 и сохраняющие данные размеры в диапазоне давлений и температур, которым подвержены формирующие конструкции 110, 120 в ходе выполнения микротекстуры на полотне. Формирующие элементы 10 предпочтительно выполнены за единое целое с формирующими конструкциями 110, 120. То есть формирующие конструкции 110, 120 предпочтительно выполнены в виде структурно целых конструкций с формирующими элементами путем удаления лишнего материала или наращивания необходимого материала. Так, например, формирующие конструкции 110, 120, имеющие формирующие элементы 10 относительно малого масштаба, могут быть изготовлены путем локального (селективного) добавления или удаления материала, например, гальванического осаждения, наплавления нано- или микрогранул, фотополимеризации, химического травления, механического травления или аблирования с помощью источников высокой энергии, например электроразрядных режущих станков, лазеров, электронных пучков или электрохимического резания. Примеры способов изготовления подходящих формирующих конструкций 110, 120 представлены в патенте США 6852475 и патентной заявке США 12/879567. В одном из воплощений формирующие конструкции 110, 120 могут быть выполнены в виде зубцов и канавок с косым расположением.

Если каждая конструкция из пары 101 сопрягающихся формирующих конструкций 110, 120 включает как выступы 20, так и полости 30 (см., например, фиг.4А и 4В), то, поскольку дискретные трехмерные элементы 62, формируемые в микротекстурированном полотне 60, являются протяженными от поверхности полотна в сторону полостей 30 формирующих конструкций 110, 120, то может быть создано двухстороннее микротекстурированное полотно 60, имеющее дискретные трехмерные элементы 62 по обе его стороны и при этом отличающиеся расположением или размерами. В зависимости от степени растяжения полотна, которую создает устройство, а также геометрической формы полостей 30 и дополнительно возможных элементов в форме столбиков 24 формирующих конструкций 110, 120, дискретные трехмерные элементы 62 на микротекстурированном полотне 60 могут иметь открытые, или проколотые, дистальные концы 67, закрытые дистальные концы 68, открытые (перфорированные) боковые стенки 71, закрытые боковые стенки 72 или лоскутные фрагменты 73. Кроме того, размеры, форма и густота дискретных трехмерных элементов 62 на одной стороне двухстороннего микротекстурированного полотна 60 могут быть выбраны и сформированы независимо от аналогичных структур на противоположной стороне двухстороннего микротекстурированного полотна 60.

Исходное полотно

С помощью способа в соответствии с настоящим изобретением из исходного полотна 50 изготавливается микротекстурированное полотно 60. Подходящие исходные полотна 50 включают материалы, которые могут быть деформированы за пределы своей текучести путем локального растяжения полотна в деформирующей зоне оборудования, а именно за счет того, что исходное полотно 50 зажимается между формирующими элементами 10 формирующих конструкций 110, 120, в результате чего формируется микротекстурированное полотно 60, содержащее дискретные трехмерные элементы 62, как показано на фиг.11. Исходное полотно 50 содержит подходящий тканый материал, нетканый материал, пленку, сочетание или ламинат из таких материалов. Не ограничивающие примеры подходящих полотен включают целлюлозу, пленки, например полимерные или термопластические пленки, фольгу, например металлическую фольгу (алюминиевую, медную, латунную и прочие), полотна, содержащие стабильные полимеры, пены, волокнистые нетканые полотна, содержащие синтетические волокна (например, TYVEK®), коллагеновые пленки, хитозановые пленки, вискозные материалы, целлофан и прочие материалы. Подходящие полотна дополнительно включают ламинаты и смеси из таких материалов. Подходящие пленки включают как литые, так и выдуваемые пленки. Исходные полотна 50 могут быть аналогичными полотнам, описанным в патентной заявке США 12/879567. Толщина исходного полотна 50 до его микротекстурной обработки в соответствии с настоящим изобретением, как правило, составляет от 5 до 10 мкм, от 10 до 100 мкм, или от 15 до 50 мкм. Прочие подходящие значения толщины включают 10, 15, 20, 25 и 30 мкм.

Термопластические исходные полотна 50, как правило, имеют предел текучести, и в способах в соответствии с настоящим изобретением при формировании из него микротекстурированного полотна 60 исходное полотно 50, как правило, растягивается за предел текучести. Поэтому исходное полотно 50 должно иметь достаточный предел текучести, чтобы его можно было растянуть без наступления разрыва до такой степени, чтобы сформировать в нем требуемые трехмерные элементы 62 с закрытыми дистальными концами 68 или, в случае микротекстурированного полотна 60, содержащего дискретные трехмерные элементы 62 с открытыми дистальными концами 67 или открытыми боковыми стенками 71 - растянуть до наступления разрывов и формирования открытых дистальных концов 67 или перфорированных боковых стенок 71. Как будет более подробно описано ниже, параметры процесса, например температура, для любого данного полимера могут быть подобраны таким образом, чтобы его можно было растянуть с разрывом или без разрыва для формирования микротекстурированного полотна 60, имеющего требуемые дискретные трехмерные элементы 62. Было определено, что наиболее предпочтительные материалы, которые могут использоваться в качестве исходного полотна 50 для изготовления из него микротекстурированного полотна 60, должны иметь низкий предел текучести и достаточные пределы относительного удлинения. Примеры подходящих пленок, которые могут использоваться в качестве исходного полотна 50, включают полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE) и смеси линейного полиэтилена низкой плотности с полиэтиленом низкой плотности (LLDPE/LDPE).

Способ в соответствии с настоящим изобретением может использоваться для изготовления изделия, имеющего рельефное скрепление. Такое изделие с рельефным скреплением включает по меньшей мере два исходных полотна 50 и область рельефного скрепления, соединяющую друг с другом части упомянутых по меньшей мере двух полотен. При этом область скрепления включает совмещенные концентричные дискретные трехмерные элементы, формируемые по меньшей мере в двух полотнах и имеющие открытые проксимальные концы. Дополнительную информацию о скреплении материалов пленка/пленка, пленка/нетканое полотно и «бесшумных» структурах скрепления можно получить в патентных заявках США 2010/0233428 и 12/879531.

Исходное полотно 50 может дополнительно включать вещества, придающие ему цвет, включая пигменты, лаки, тонер, краску, чернила или прочие вещества, придающие материалу цвет, для улучшения внешнего вида микротекстурированного полотна 60. Подходящие пигменты включают неорганические пигменты, перламутровые пигменты, интерференционные пигменты и им подобные. Не ограничивающие примеры пигментов включают тальк, слюду, карбонат кальция и магния, карбонат кальция, силикат магния, силикат алюминия и магния, кремнезем, диоксид титана, оксид цинка, оксид железа красный, оксид железа желтый, оксид железа черный, сажу газовую, ультрамарин, полиэтиленовый порошок, метакрилатный порошок, полистирольный порошок, шелковый порошок, кристаллическую целлюлозу, крахмал, титанированную слюду, оксид железа-титанированную слюду, оксихлорид висмута и им подобные. Подходящие окрашенные полотна описаны в патентных заявках США 2010/0233438 и 2010/0233439. Исходное полотно 50 может включать различные дополнительные ингредиенты, в том числе описанные в патентной заявке США 12/879567.

Микротекстурированное полотно

В результате обработки исходного полотна 50 в соответствии со способом, предлагаемым в настоящем изобретении, формируется микротекстурированное полотно 60, которое может иметь требуемые элементы и свойства, такие как требуемая мягкость на ощупь, эстетический привлекательный внешний вид и улучшенные звуковые характеристики (например, при совершении с ним манипуляций микротекстурированное полотно 60 может издавать меньше шума, чем исходное полотно 50). Исходное полотно 50 подается между первой формирующей структурой 110 и второй формирующей структурой 120. Пара сопрягающихся формирующих конструкций 101 обеспечивает зажатие исходного полотна 50 между формирующими элементами первой и второй формирующих конструкций 110, 120. В результате этого формируется первое микротекстурированное полотно 62. На фиг.11 показан пример микротекстурированного полотна 60 в соответствии с настоящим изобретением. Дополнительные примеры дискретных трехмерных элементов 62 показаны на фиг.12А-12Е. Так, на фиг.12А показан элемент в форме пузырька 90, имеющего стенки, утонченные в поперечном направлении. На фиг.12В показан элемент в форме колпака 92, на фиг.12С - форме ленты 94, на фиг.12D - лоскутный фрагмент 73, и на фиг.12Е - кратер 96. Дискретные трехмерные элементы 62 сформированы как продолжения полотна, выступающие с его первой поверхности 76. Дискретные трехмерные элементы 62 могут иметь открытые проксимальные концы 64 и открытые 67 (фиг.13) или закрытые 68 (фиг.14 и 15) дистальные концы.

Число, размер и распределение дискретных трехмерных элементов 62 на микротекстурированном полотне 60 может быть выбрано, исходя из требуемой мягкости полотна на ощупь и требуемых визуальных эффектов. Для таких приложений, как верхний лист, тыльный лист или защитная бумажная обертка одноразовых абсорбирующих изделий или упаковочные материалы, может требоваться, чтобы дискретные трехмерные элементы 62 выступали только с одной поверхности микротекстурированного полотна 60. Поэтому если микротекстурированное полотно 60 используется в качестве верхнего листа одноразового абсорбирующего изделия, то микротекстурированное полотно 60 может быть ориентировано таким образом, что дискретные трехмерные элементы 62 будут контактировать с кожей, создавая впечатление исключительной мягкости. Кроме того, использование дискретных трехмерных элементов 62 с закрытыми дистальными концами 68 может способствовать меньшему намоканию полотна, то есть меньшему повторному поступлению текучих сред на поверхность верхнего листа после их первичного прохождения через отверстия верхнего листа к лежащим под ним абсорбирующим слоям. В других воплощениях может требоваться наличие дискретных трехмерных элементов 62 как на первой поверхности 76, так и на второй поверхности 78 микротекстурированного полотна 60.

Как показано на фиг.15, дискретные трехмерные элементы 62 могут быть выступающими с первой поверхности 76 микротекстурированного полотна 60. Такие дискретные трехмерные элементы 62 можно охарактеризовать как структурно целые с полотном 60 и сформированные путем необратимой локальной деформации исходного полотна 50. Дискретные трехмерные элементы 62 могут также иметь боковые стенки 70, образующие открытую проксимальную часть 64 и открытый 67 или закрытый 68 дистальный конец 66. Каждый из дискретных трехмерных элементов 62 может иметь высоту h, измеренную как расстояние по перпендикуляру от точки с минимальной амплитудой Amin, расположенной между соседними трехмерными элементами 62, до точки с максимальной амплитудой Amax, расположенной на закрытом или открытом дистальном конце 66. Трехмерные дискретные элементы 62 имеют диаметр d, который для в целом цилиндрической структуры определяется как наружный диаметр ее сечения латеральной плоскостью. Под «латеральной» подразумевается плоскость, в целом параллельная плоскости первой поверхности 76. Для дискретных трехмерных элементов 62, имеющих форму колонн с непостоянным поперечным сечением, а также для дискретных трехмерных элементов 62, имеющих нецилиндрическую форму, диаметр d определяется как средний размер в латеральном поперечном сечении на ½ высоты h дискретного трехмерного элемента 62. Для каждого дискретного трехмерного элемента 62 может быть определено отношение h/d высоты к диаметру. Отношение h/d высоты к диаметру дискретного трехмерного элемента может составлять по меньшей мере 0,2, по меньшей мере 0,3, по меньшей мере 0,5, по меньшей мере 0,75, по меньшей мере 1, по меньшей мере 1,5, по меньшей мере 2, по меньшей мере 2,5 или по меньшей мере 3. Дискретные трехмерные элементы 62, как правило, имеют высоту h, составляющую по меньшей мере 30 мкм, по меньшей мере 50 мкм, по меньшей мере 65 мкм, по меньшей мере 80 мкм, по меньшей мере 100 мкм, по меньшей мере 120 мкм, по меньшей мере 150 мкм или по меньшей мере 200 мкм. Дискретные трехмерные элементы 62, как правило, имеют высоту, равную по меньшей мере толщине исходного полотна 50, или по меньшей мере удвоенной толщине исходного полотна 50, или по меньшей мере утроенной толщине исходного полотна 50. Дискретные трехмерные элементы 62, как правило, имеют диаметр d, составляющий от 50 мкм до 790 мкм, от 50 мкм до 600 мкм, от 50 мкм до 500 мкм, от 65 мкм до 400 мкм или от 75 мкм до 300 мкм. Для дискретных трехмерных элементов 62, не имеющих форму колонны или имеющих неправильную форму, диаметр дискретного трехмерного элемента 62 может быть определен как двойной радиус его вращения на ½ высоты.

В одном из воплощений диаметр дискретного трехмерного элемента является постоянным или уменьшается с увеличением амплитуды (подразумевается, что амплитуда увеличивается до максимального значения на закрытом или открытом дистальном конце 66). Диаметр или средний размер в латеральном сечении дискретных трехмерных элементов 62 может быть максимальным в проксимальных их частях, и размер в латеральном сечении может устойчиво уменьшаться по мере приближения к дистальному концу. Такая форма дискретных трехмерных элементов 62 является предпочтительной с той точки зрения, чтобы микротекстурированное полотно 60 было легче снимать с формирующих конструкций 110, 120.

Из-за относительно большой степени растяжения, которая требуется для формирования дискретных трехмерных элементов 62 с высоким отношением высоты к диаметру, может происходить уменьшение толщины исходного полотна 50. Так, например, уменьшение толщины может наблюдаться на закрытых 68 или открытых 67 дистальных концах 66 и/или вдоль боковых стенок 70. Под словом «наблюдаться» подразумевается, что уменьшение толщины отчетливо видно на увеличенном поперечном сечении. Такое уменьшение толщины может быть полезным, поскольку утонченные части оказывают меньшее сопротивление сжатию или сдвигу при прикосновении к ним. Так, например, если человек дотрагивается до микротекстурированного полотна 60 на той его стороне, на которой имеются дискретные трехмерные элементы 62, то пальцы человека в первую очередь вступают в контакт с закрытыми или открытыми дистальными концами 67 дискретных трехмерных элементов 62. Из-за высокого отношения высоты к диаметру дискретных трехмерных элементов 62, а также утончения стенок исходного полотна 50 на дистальных концах 66 и/или вдоль боковых стенок 70 дискретные трехмерные элементы 62 оказывают малое сопротивление сжатию или сдвигу, приложенным к микротекстурированному полотну 60 со стороны пальцев человека. Такое отсутствие сопротивления воспринимается как ощущение мягкости, подобное ощущению мягкости от замшевой ткани. Такое ощущение мягкости достигается, если дискретные трехмерные элементы 62 содержат лоскутные фрагменты 73 (и связанные с ними отверстия 83). Лоскутные фрагменты 73 формируются, когда боковые стенки 70 уменьшаются по толщине и разрываются, оставляя отверстие 83 и лоскутный фрагмент 73 из материала полотна, прикрепленный к полотну, как показано на фиг. 16А (полотно 60) и 16B (полотно 80).

Уменьшение толщины исходного полотна 50 на дистальных концах 66 и/или вдоль боковых стенок 70 может быть измерено по отношению к толщине исходного полотна 50 или по отношению к толщине ровной области 61, которая полностью окружает дискретные трехмерные элементы 62 микротекстурированного полотна 60. Исходное полотно 50, как правило, испытывает утончение, составляющее по меньшей мере 25%, по меньшей мере 50% или по меньшей мере 75% его толщины. Исходное полотно 50, как правило, испытывает утончение, составляющее по меньшей мере 25%, по меньшей мере 50%, по меньшей мере 75% или по меньшей мере 85% от толщины ровной области, окружающей дискретные трехмерные элементы 62 микротекстурированного полотна 60. В некоторых воплощениях утончение на дистальном конце 66 является относительно небольшим, например, когда используемые выступы 20 не очень острые. Можно полагать, что в таких случаях участки полотна за счет сил трения блокируются на вершинах формирующих конструкций, в результате чего происходит большее утончение на боковых стенках 70.

«Густота» дискретных трехмерных элементов 62, определяемая как количество дискретных трехмерных элементов 62 на единицу площади первой поверхности 76, может быть оптимизирована исходя из потребностей приложения, и микротекстурированное полотно 60 может включать от примерно 200 до примерно 3000; или от примерно 200 до примерно 10000; от примерно 220 до 8000; от примерно 240 до примерно 6000; от примерно 300 до примерно 5000; или от примерно 350 до примерно 3000 дискретных трехмерных элементов 62 на 1 см2. Межцентровое расстояние между дискретными трехмерными элементами 62 также может быть оптимизировано для обеспечения требуемого осязательного ощущения при одновременном сведении к минимуму вероятности застревания различных объектов, например текучих сред, между дискретными трехмерными элементами 62, если полотно используется для изготовления верхнего листа абсорбирующего изделия. Возвращаясь к фиг.15, отметим, что межцентровые расстояния между соседними дискретными трехмерными элементами 62 могут составлять от примерно 100 мкм до примерно 800 мкм, от примерно 140 мкм до примерно 650 мкм, от примерно 180 мкм до примерно 600 мкм или от примерно 250 мкм до примерно 550 мкм.

Второе микротекстурированное полотно 80, имеющее вторые дискретные трехмерные элементы 74, третьи дискретные трехмерные элементы и/или трехмерные макроэлементы 75, в дополнение к первым дискретным трехмерным элементам 62, может быть изготовлено, как описано ниже и как показано на фиг.17 и 19. Вторые дискретные трехмерные элементы 74 и/или трехмерные макроэлементы 75 могут быть сформированы в непосредственной близости к первым дискретным трехмерным элементам 62, между ними или по меньшей мере частично могут перекрывать дискретные трехмерные элементы 62. Первые дискретные трехмерные элементы 62, вторые дискретные трехмерные элементы 74 и/или трехмерные макроэлементы 75 могут образовывать различные сочетания открытых и закрытых дистальных концов. В других воплощениях микротекстурированное полотно 60, получаемое способом в соответствии с настоящим изобретением, может иметь в целом неперфорированную структуру, аналогичную подробно описанной в патентах США 7402723 и 7521588. В патентной заявке США 2010/0036338 А1 описаны дополнительные виды полотен, которые могут использоваться в сочетании с полотнами в соответствии с настоящим изобретением.

Способ изготовления микротекстурированного полотна

Как было указано выше, в способе изготовления микротекстурированного полотна в соответствии с настоящим изобретением используется по меньшей мере одна пара сопрягающихся формирующих конструкций 101. Формирующие конструкции могут содержать валики, пластины, ленты, рукава, им подобные элементы и их сочетания. Подходящие пары формирующих конструкций 101 включают, но не ограничиваются ими: пару вращающихся в противоположные стороны валиков, между которыми образован зазор, пару пластин, пару лент или им подобные конструкции.

Как показано на фиг.18, способ 100 формирования микротекстурированного полотна 60 включает подачу исходного полотна 50 с первого подающего валика 112 через пару сопрягающихся формирующих конструкций 101 на приемный валик 122. Пара формирующих конструкций 101 содержит первую формирующую конструкцию 110 и вторую формирующую конструкцию 120, которые сопрягаются друг с другом в деформирующей зоне 130. В предпочтительном воплощении по меньшей мере первая формирующая конструкция 110 содержит полости 30 и по меньшей мере вторая формирующая конструкция 120 содержит выступы 20. Исходное полотно 50 подают через деформирующую зону 130 между двумя формирующими конструкциями. В деформирующей зоне 130 выступы второй формирующей конструкции 120 сопрягаются (входят в зацепление) с полостями первой формирующей конструкции. Формирующие конструкции 110, 120 входят в зацепление в положении 140 зацепления и имеют глубину зацепления DOE, и при этом обеспечен достаточный зазор 42 между боковыми стенками и достаточный зазор 44 «вершина-впадина» между выступами 20 и полостями 30, как показано, например, на фиг.7A-7D. В положении 140 зацепления по меньшей мере большинство выступов и полостей отделено друг от друга на величину зазора 42 между боковыми стенками, составляющую от примерно 30 мкм до примерно 300 мкм, и на величину зазора 44 «вершина-впадина», составляющую более 30 мкм. Кроме того, угол наклона боковых стенок выступов 20, как правило, подбирают таким образом, чтобы при вхождении формирующих конструкций в зацепление оставался достаточный зазор для полотна и полотно не претерпевало сдвигового разрыва (имеется в виду разрыв вследствие сдвига одних частей полотно относительно других частей) и не прокалывалось формирующими конструкциями. Валики 110, 120 могут вращаться с той же скоростью, с которой полотно подается в зазор между валиками; или они могут вращаться со скоростью, большей или меньшей скорости подачи полотна в зазор между валиками.

Силы, действующие на исходное полотно 50 в деформирующей зоне 130, достаточны для прижатия исходного полотна 50 к формирующим элементам 10, в результате чего формируется микротекстурированное полотно 60, имеющее дискретные трехмерные элементы 62. Прижатие исходного полотна 50 к формирующим элементам 10 может быть с частичным прилеганием, в сущности с прилеганием или с полным прилеганием (если не наступает разрыв), в зависимости от свойств исходного полотна 50, степени растяжения исходного полотна 50, температуры и топографии формирующих конструкций 110, 120.

Предлагаемый способ формирования микротекстуры может сочетаться с другими процессами, в которых производятся дальнейшие операции с микротекстурированным полотном 60. Так, например, как показано на фиг.19, микротекстурированное полотно 60 может проходить по меньшей мере через вторую деформирующую зону 230, в результате чего может формироваться дважды формованное полотно 80. На любом этапе процесса могут быть введены дополнительные полотна. Силы, действующие на первое микротекстурированное полотно 60 в деформирующей зоне 230, достаточны для плотного прижатия первого микротекстурированного полотна 60 ко вторым формирующим элементам 12, в результате чего формируется второе микротекстурированное полотно 80, имеющее вторые дискретные трехмерные элементы 74 и/или трехмерные макроэлементы 75, а также первые дискретные трехмерные элементы 62 (возможно, в несколько деформированном виде). Трехмерные макроэлементы 75 могут иметь площадь, большую чем 0,6 мм2, или от 0,8 мм2 до 5 мм2, от 1 мм2 до 4 мм2 или от 1,5 мм2 до 3 мм2. Трехмерные макроэлементы 75, изображенные на фиг.17, были изготовлены, как описано в патентной заявке США 2006/0087053 А1. Прижатие первого микротекстурированного полотна 60 ко вторым формирующим элементам 12 может быть с частичным прилеганием, в сущности с прилеганием или с полным прилеганием, в зависимости от свойств первого полотна 60, степени растяжения полотна 60, температуры и топографии формирующих конструкций 210, 220. На полотне может быть создан эффект из трехмерных элементов с теневым расположением путем использования первой пары и второй пары формирующих конструкций 101, 201, имеющих выровненные части, не содержащие формирующих элементов 10 и при точном контроле положения первого микротекстурированного полотна 60.

Вторая пара сопрягающихся формирующих конструкций 210, 220 может содержать третью и четвертую формирующие конструкции, расположенные отдельно от первой и второй формирующих конструкций. Как показано на фиг.19, образованные при этом две деформирующие зоны (два зазора) 130, 230 пространственно разнесены друг от друга. В качестве альтернативы, вторая деформирующая зона 230 может быть создана третьей формирующей структурой 210, сопряженной с первой или второй из формирующих структур 110, 120. Так, например, в процессе 300, изображенном на фиг.20А, формирующие конструкции 110, 210 могут быть сопряжены с формирующей конструкцией 120 (такое расположение называется планетарным). Формирующие конструкции 110, 210 имеют по меньшей мере несколько формирующих элементов 10, имеющих аналогичный размер и расположенных в виде аналогичного массива так, чтобы они сопрягались со второй формирующей конструкцией 120. Если полотно 60 по-прежнему правильно совмещено с выступами 20 формирующей конструкции, показанной на фиг.20А, вторая деформирующая зона 230 может обеспечивать большую степень прилегания полотна 60 по меньшей мере к некоторым из формирующих элементов 10 (везде или в центральных областях). Если полотно 60 не совмещено по выступам различных формирующих конструкций, как при гнездовом их расположении, показанном на фиг.20В, то вторая деформирующая зона 230 и третья деформирующая зона 330 могут позволять получить большую густоту дискретных трехмерных элементов при меньших затратах на оборудование и при более высоких скоростях линии, а также это позволяет создать полотно 80, имеющее первые и вторые дискретные трехмерные элементы 62, 74, протяженные с обеих сторон полотна. Более подробное описание такого устройства можно получить в патентной заявке США 12/879567 «Способ деформирования полотна) (автор Orr), поданной в один день с подачей данной заявки.

И хотя теоретически это не обязательно, можно предположить, что такие параметры, как исходное полотно 50; форма, размеры, тип и межцентровые расстояния для выступов 20 и полостей 30; натяжение исходного полотна 50; температура и топография формирующих конструкций 110, 120 - могут быть подобраны таким образом, чтобы изготовить требуемое полотно 60, имеющее, например, дискретные трехмерные элементы 62 на одной или обеих его сторонах, с закрытыми или открытыми дистальными концами 66, открытыми или закрытыми боковыми стенками 70 и так далее. Для достижения необратимой деформации исходного полотна 50 и первого микротекстурированного полотна 60 и формирования первого микротекстурированного полотна 60 и второго микротекстурированного полотна 80 соответственно прилагаемое растяжение должно быть в целом достаточным для растяжения исходного полотна 50 за предел его текучести. Разную степень растяжения полотна можно получить, изменяя глубину зацепления двух формирующих конструкций 110, 120.

Предлагаемый способ может характеризоваться коротким временем растяжения. Термин «время растяжения» означает время, в течение которого к данному участку исходного полотна 50 или первого микротекстурированного полотна 60 приложено растягивающее усилие, и, как правило, оно представляет собой время, которое данный участок исходного полотна 50 или первого микротекстурированного полотна 60 проводит в деформирующей зоне (зазоре) 130, 230, 330 между парами формирующих конструкций 101, 201, 301. Растягивающее воздействие приложено к исходному полотну 50 или первому микротекстурированному полотну 60 в течение времени, как правило, составляющего менее чем 5 с, менее чем 1 с, менее чем 0,5 с, менее чем 0,1 с, менее чем 0,01 с или менее чем 0,005 с. Так, например, время растяжения может составлять от 0,5 мс до 50 мс. Растягивающее воздействие может быть приложено к исходному полотну 50 в первой деформирующей зоне в течение первого времени растяжения, и к первому микротекстурированному полотну 60 во второй деформирующей зоне 230 в течение второго времени растяжения. Первое время растяжения и второе время растяжения могут быть в сущности равны между собой или могут быть различны. Даже при таком коротком времени приложения растягивающего усилия могут быть изготовлены микротекстурированные полотна, имеющие требуемые структурные черты, описанные выше. Поэтому предлагаемый способ позволяет наладить высокоскоростное производство микротекстурированных полотен в соответствии с настоящим изобретением. В других воплощениях в способе деформирования полотна могут использоваться более длительные значения времени растяжения, как, например, в способе пошагового вытяжения полотна, описанном в патентной заявке США 2008/0224351.

Исходное полотно 50 и/или первое микротекстурированное полотно 60 могут подаваться соответственно на первый и второй этапы со скоростью по меньшей мере 0,01 м/с, по меньшей мере 1 м/с, по меньшей мере 5 м/с или по меньшей мере 10 м/с. Прочие подходящие значения скорости включают, например, по меньшей мере 0,01, 0,05, 0,1, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 м/с. Скорость, с которой исходное полотно 50 подается между первой парой формирующих конструкций 101, может быть в сущности равна скорости подачи первого микротекстурированного полотна 60 между второй парой формирующих конструкций 201, или данные скорости могут отличаться друг от друга.

Любой из этапов формования микротекстурированного полотна в предлагаемом способе может осуществляться при температуре окружающего воздуха, то есть без намеренной подачи тепла к формирующим конструкциям и/или полотнам. Следует, однако, понимать, что в результате приложения значительных растягивающих усилий к исходному полотну 50 может выделяться тепло. В результате этого может потребоваться охлаждение формирующих конструкций для поддержания постоянными параметров способа, в частности его температуры. Любой из этапов формирования микротекстурированного полотна в предлагаемом способе может осуществляться при повышенной температуре полотна. Так, например, температура полотна может быть меньшей, чем точка плавления исходного полотна 50. Так, например, температура полотна может быть по меньшей мере на 10°С меньшей, чем точка плавления исходного полотна 50. В целом способ в соответствии с настоящим изобретением может проводиться при температуре от примерно 10°С до примерно 200°С, от примерно 10°С до примерно 120°С, от примерно 10°С до примерно 80°С или от примерно 10°С до примерно 40°С. Повышенная температура полотна 50 может быть обеспечена за счет дополнительного этапа предварительного подогрева или за счет активного нагревания одной или обеих формирующих конструкций. Температура может измеряться, например, бесконтактным термометром, например инфракрасным термометром или лазерным термометром в деформирующей зоне 130, 230. Температура может также измеряться с помощью чувствительного к температуре материала, такого как, например, термонаклейки (Thermolabel) производства Paper Thermometer Company.

Как показано на фиг.21А-Е, в предлагаемом способе могут использоваться механизмы для облегчения отделения формованных полотен 60, 80 от формирующих конструкций 110, 120. За последней парой сопрягающихся формирующих конструкций 101 (фиг.21А) может быть расположен отрывающий паразитный валик 250. Отрывающий паразитный валик 250 имеет диаметр менее чем 50 мм, менее чем 40 мм, менее чем 30 мм, менее чем 20 мм или менее чем 10 мм, предпочтительно от 15 мм до 35 мм. Предпочтительно, чтобы отрывающий паразитный валик 250 был расположен как можно ближе к формирующей поверхности 115. Так, например, отрывающий паразитный валик 250 может быть расположен на расстоянии менее чем 5 мм, менее чем 4 мм, менее чем 3 мм, менее чем 2 мм или менее чем 1 мм от формирующей поверхности 115. Для наиболее эффективного отрыва угол оборота полотна 60 вокруг отрывающего паразитного валика 250 должен составлять более, чем 90°, более, чем 135° или более, чем 180° от точки отделения полотна от формирующей поверхности 115. Использование дополнительных устройств, таких как приводимый в движение валик 250 (фиг.21В) или вакуумный валик 250 (фиг.21С-21Е), дополнительно облегчает отделение полотна от формирующей поверхности 115. На фиг.21В показан отрывающий паразитный валик 250, имеющий малый диаметр и угол оборота полотна вокруг него, составляющий 180°. Рядом с паразитным валиком 250 расположен приводимый в движение валик 260. При такой системе отрыва валик 260 принудительно приводится в движение, при этом длина свободных участков полотна между валиками достаточно мала, чтобы полотно 60 не растягивалось, как пружина, под действием натяжения, прилагаемого для его отрыва. На фиг.21С показано характерное устройство для отрыва полотна, при котором в непосредственной близости к отрывающему паразитному валику 250 расположен источник вакуума 270. Вакуум 270 создает дополнительную силу для отрыва полотна 60 от формирующей поверхности 115. На фиг.21D показано еще одно устройство отрыва с помощью вакуума, при котором в отрывающий валик 250 подается вакуум 270, а внутри валика имеется колпак 280, охватывающий зону валика 250, которая покрыта полотном 60. Такая зонная камера позволяет свести потребность в откачке воздуха к минимуму. На фиг.21Е показан еще один способ отрыва полотна с помощью вакуума, при котором в отрывающий валик 250 подается вакуум, но сам валик не содержит внутренней вакуумной камеры. Малый диаметр валика и большой угол оборота полотна вокруг валика сводят потребность в откачке воздуха к минимуму.

Способ может дополнительно включать нанесение вещества, улучшающего скольжение, до подачи исходного полотна 50 между формирующими конструкциями 110, 120. Такое вещество может наноситься на сами формирующие конструкции или на полотно на участке между формирующими конструкциями 110, 120 и натяжительным валиком. Нанесение такого вещества может давать преимущества, особенно в непрерывном процессе. Это помогает уменьшить трение и облегчает отделение исходного полотна 50 от формирующих конструкций, а также сводит к минимуму или полностью исключает выворачивание дискретных трехмерных элементов 62 наизнанку. Не ограничивающие примеры подходящих веществ, усиливающих скольжение, включают силикон, тальк, смазочные масла и им подобные. Может использоваться вещество для улучшения отделения полотна, изготавливаемое из возобновляемых ресурсов, как описано в патенте США 6773647.

Способ может дополнительно включать приложение положительного давления к микротекстурированному полотну 60 для обратного выворачивания дискретных трехмерных элементов 62, которые могли быть случайно вывернуты наизнанку во время отрыва микротекстурированного полотна 60 с формирующих структур. Случайно вывернутые наизнанку дискретные трехмерные элементы 62 могут быть вывернуты на место так, чтобы они были протяженными от первой поверхности 76 микротекстурированного полотна, путем приложения к ним положительного давления, например, с помощью воздушного ракеля с достаточной струей воздуха для выворачивания на место дискретных трехмерных элементов 62.

Применение микротекстурированного полотна

Микротекстурированные полотна в соответствии с настоящим изобретением могут использоваться в различных приложениях, например, как материалы для компонентов абсорбирующих изделий (таких, как верхние листы, тыльные листы или защитные бумажные обертки, например, для изделий женской гигиены, подгузников или изделий для взрослых, страдающих недержанием мочи), упаковочные материалы (такие, как оберточные рукава, усадочная обертка или полиэтиленовые пакеты), пакеты для мусора, обертка для пищевых продуктов, салфетки, материалы для электронных компонентов, обойная бумага, материалы для одежды, защитные покрытия для окон, подстилки-салфетки под тарелки, обложки для книг и им подобные материалы.

Примеры

Пример 1

Микротекстурированное полотно 60 может быть изготовлено с помощью формирующих конструкций 110, 120 в виде плоских пластин. Первая формирующая конструкция 110 включает примерно 440 отверстий 34 на 1 см2. Вторая формирующая конструкция 120 включает примерно 440 элементов 24 в форме столбиков на 1 см2. Формирующие элементы формирующих конструкций 110,120 расположены в узлах правильной шестигранной сетки и выполнены с помощью прибора для лазерной гравировки Delrin™, как в целом описано в патентной заявке США 2010/0230858 А1. Столбики 24 формирующей конструкции 120 имеют круглое поперечное сечение с диаметром примерно 152 мкм и расположены на межцентровом расстоянии примерно 508 мкм. Столбики 24 имеют высоту примерно 262 мкм, прямые стенки с небольшим схождением к вершине под углом примерно 5° и скругленные вершины с радиусом закругления примерно 45 мкм. Отверстия 34 формирующей конструкции 110 имеют круглое поперечное сечение с диаметром примерно 178 мкм и расположены на межцентровом расстоянии примерно 508 мкм. Зазор между боковыми стенками столбиков 24 и отверстий 34 составляет примерно 20 мкм при глубине зацепления примерно 400 мкм. В качестве исходного полотна 50 используется полиэтиленовая пленка с микрорельефом в виде квадратов производства RKW-Group (Германия) толщиной примерно 25 мкм и удельным весом примерно 24 г/м2.

Процесс формирования микротекстурированного полотна осуществляли на высокоскоростном исследовательском прессе при комнатной температуре. Такой пресс (подробно описан в патентной заявке США 2009/0120308) позволяет имитировать непрерывный процесс выполнения микротекстуры на исходном полотне 50 на типичной производственной линии. Параметры работы пресса были подобраны так, чтобы имитировать формирующие конструкции 110, 120 в виде валиков диаметром 206 мм. Исходное полотно 50 подавалось между формирующими конструкциями 110, 120 с имитируемой скоростью примерно 7,3 м/с. Глубина зацепления составляла примерно 400 мкм. На фиг.22А показано изображение готового полотна 60, которое включает множество дискретных трехмерных элементов 62 в форме пузырьков 90 с высотой примерно 100 мкм. По-прежнему заметен микрорельеф исходного полотна 50 в виде квадратов.

Пример 2

Микротекстурированное полотно 60 может быть изготовлено с помощью формирующих конструкций 110, 120 в виде плоских пластин. Первая формирующая конструкция 110 включает примерно 440 отверстий 34 на 1 см2. Вторая формирующая конструкция 120 включает примерно 440 элементов 24 в форме столбиков на 1 см2. Формирующие элементы формирующих конструкций 110, 120 расположены в узлах правильной шестигранной сетки и выполнены с помощью прибора для лазерной гравировки Delrin™, как в целом описано в патентной заявке США 2010/0230858 А1. Столбики 24 формирующей конструкции 120 имеют круглое поперечное сечение с диаметром примерно 152 мкм и расположены на межцентровом расстоянии примерно 508 мкм. Столбики 24 имеют высоту примерно 262 мкм, прямые стенки с небольшим схождением к вершине под углом примерно 5° и скругленные вершины с радиусом закругления примерно 45 мкм. Отверстия 34 формирующей конструкции 110 имеют овальное поперечное сечение с первым диаметром примерно 188 мкм и вторым диаметром примерно 330 мкм и расположены на межцентровом расстоянии примерно 508 мкм. Длинный диаметр овалов ориентирован в направлении наименьшего межцентрового расстояния между соседними столбиками сопряженной формирующей конструкции 120. Первый зазор между боковыми стенками столбиков и отверстий составляет примерно 20 мкм, а второй зазор между их боковыми стенками составляет примерно 80 мкм при глубине зацепления примерно 400 мкм. В качестве исходного полотна 50 использовалась полиэтиленовая пленка с микрорельефом в виде квадратов производства RKW-Group (Германия) толщиной примерно 25 мкм и удельным весом примерно 24 г/м2.

Процесс формирования микротекстурированного полотна осуществляли на высокоскоростном исследовательском прессе при комнатной температуре. Такой пресс (подробно описан в патентной заявке США 2009/0120308) позволяет имитировать непрерывный процесс выполнения микротекстуры на исходном полотне 50 на типичной производственной линии. Параметры работы пресса были подобраны так, чтобы имитировать формирующие конструкции 110, 120 в виде валиков диаметром 206 мм. Исходное полотно 50 подавалось между формирующими конструкциями 110, 120 с имитируемой скоростью примерно 7,3 м/с. Глубина зацепления составляла примерно 400 мкм. Полученное микротекстурированное полотно 60 включает множество дискретных трехмерных элементов 62 в форме пузырьков 90 с высотой примерно 100 мкм (как показано на фиг.22В). По-прежнему заметен микрорельеф исходного полотна 50 в виде квадратов.

Пример 3

Микротекстурированное полотно 60 изготавливали с помощью формирующих конструкций 110, 120 в виде плоских пластин. Первая формирующая конструкция 110 включает параллельные непрерывные канавки 39 и параллельные гребни 28, протяженные в первом направлении, межцентровое расстояние между которыми, измеренное во втором направлении, составляет примерно 520 мкм. Гребни 28 имеют немного сходящиеся к вершине боковые грани, угол отклонения которых от перпендикуляра к плоскости пластины составляет примерно 5°. Канавки 39 имеют глубину примерно 940 мкм и диаметр, измеренный на половине глубины, составляющий примерно 320 мкм. Вторая формирующая структура 120 содержит примерно 320 зубцов 26 на 1 см2. Зубцы 26 имеют форму, особенности которой показаны на фиг.23А-23С. Зубцы 26 расположены в виде прямоугольного массива с межцентровыми расстояниями примерно 610 мкм в первом направлении и примерно 520 мкм во втором направлении. Зубцы 26 имеют стенки, перпендикулярные плоскости пластин в первом направлении и наклоненные вовнутрь с углом примерно 10° во втором направлении. Зубцы 26 имеют высоту примерно 610 мкм в первом направлении, примерно 800 мкм во втором направлении и прямоугольное поперечное сечение с первым диаметром примерно 230 мкм и вторым диаметром 130 мкм на половине высоты. Вершины зубцов являются скругленными с первым радиусом примерно 115 мкм и вторым радиусом примерно 50 мкм. Формирующие конструкции 110, 120 изготовлены из алюминия способом электронно-искровой гравировки.

В качестве исходного полотна 50 используется полиэтиленовая пленка с микрорельефом в виде квадратов производства RKW-Group (Германия) толщиной примерно 18 мкм и удельным весом примерно 17 г/м2.

Процесс формования микротекстурированного полотна осуществляли на высокоскоростном исследовательском прессе при комнатной температуре. Такой пресс (подробно описан в патентной заявке США 2009/0120308) позволяет имитировать непрерывный процесс выполнения рельефа на исходном полотне 50 на типичной производственной линии. Параметры работы пресса были подобраны так, чтобы имитировать формирующие конструкции 110, 120 в виде валиков диаметром 206 мм. Исходное полотно 50 подается между формирующими конструкциями 110, 120 в состоянии предварительного растяжения на 1,5% в первом направлении (параллельно канавкам и гребням) с имитируемой скоростью примерно 6 м/с. Глубина зацепления составляла примерно 600 мкм, и на данной глубине зазор между боковыми стенками составлял примерно 105 мкм во втором направлении, а зазор «вершина-впадина» - примерно 330 мкм.

На фиг.24А и 24В показаны полученные с помощью сканирующего электронного микроскопа изображения готового микротекстурированного полотна 60, которое включает множество дискретных трехмерных элементов 62. По-прежнему заметен микрорельеф исходного полотна в виде квадратов. Дискретные трехмерные элементы 62 преимущественно имеют форму пузырьков 90 и в меньшем количестве - колпаков 92, у которых имеет место значительное утончение боковых стенок и вершины. Высота дискретных трехмерных элементов 62 составляет примерно 165 мкм, первый диаметр на половине высоты - примерно 220 мкм, и второй диаметр на половине высоты - примерно 108 мкм. Изображение на фиг.24В представляет еще более увеличенный вид дискретного трехмерного элемента 62 в разрезе, помеченного как «А» на фиг.24А.

Пример 4