Титановый материал для горячей прокатки и способ его получения - RU2486973C2

Код документа: RU2486973C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к титановому материалу для горячей прокатки, который обеспечивает снижение содержания дефектов, возникающих на его поверхности (в случае плоского материала или рулона полосового материала - на поверхности листа, на боковых поверхностях и на кромках) вследствие горячей прокатки, и к способу его получения. Более конкретно, изобретение относится к титановому материалу для горячей прокатки, который обеспечивает возможность исключения процесса раскатки путем горячей прокатки на блюминге или проковки полученного титанового материала (болванки), и способу его получения.

Уровень техники

Известный способ получения титанового материала заключается в следующем. Сначала берут болванку, полученную при застывании титана, расплавленного методом электродуговой плавки с расходуемым электродом или методом электронно-лучевой плавки, и раскатывают ее на блюминге, прокаткой или другим способом горячей обработки металлов с образованием сляба, биллета или другого материала для горячей прокатки. Материал для горячей прокатки подвергают горячей прокатке для того, чтобы переработать сляб в плоский материал (плиту или лист) или переработать биллет в брусок или пруток. После горячей прокатки плиту, лист, брусок или пруток подвергают отжигу и/или удаляют окалину, получая продукт как таковой, или превращают в конечный продукт с применением холодной прокатки, холодного волочения или другого процесса холодной обработки и отжига. Следует отметить, что поскольку поверхностные дефекты удаляются путем очистки от окалины после горячей прокатки, очистка поверхности должна быть относительно глубокой, так как поверхностные дефекты находятся глубоко, поэтому, естественно, снижается выход продукта.

С другой стороны, поскольку при электронно-лучевой плавке или электродуговой плавке с расходуемым электродом плавление осуществляется не в литейной форме, а в литейную форму выливается уже расплавленный титан, то эта форма может иметь самую разнообразную конструкцию, что дает возможность использовать прямоугольную или цилиндрическую литейную форму. Для изготовления плоского материала из прямоугольной болванки или для изготовления бруска или прутка из цилиндрической болванки в связи с вышеупомянутой возможностью получения болванки определенной формы можно исключить указанный выше процесс раскатки, снизив тем самым себестоимость.

Однако затвердевшая крупная болванка, используемая в промышленности, имеет крупнокристаллическую структуру с размером зерен вплоть до нескольких десятков миллиметров, и когда болванку непосредственно подвергают горячей прокатке без осуществления предварительного процесса раскатки, она испытывает неравномерную деформацию из-за крупнокристаллической структуры, в связи с чем иногда образуются крупные дефекты поверхности. В результате значительно снижается выход продукта, например, в ходе очистки от окалины для удаления дефектов поверхности после горячей прокатки и обследования продукта.

Кроме того, когда путем горячей прокатки получают плоский материал или рулон полосового материала, то крупные складки, вызванные грубой затвердевшей структурой, возникают не только на поверхности листа, но также на боковых поверхностях и в углах, причем указанные складки группируются на боковой поверхности листа, становясь дефектами поверхности, которые называются дефектами стыков, и развиваясь в краевые трещины и тому подобное.

При прокатке бруска или прутка возникают дефекты поверхности вследствие образования складок на участках поверхности и ребрах, не контактирующих с валками, также как и на боковых поверхностях плоского материала или рулона полосового материала. В указанном выше известном способе нагретая болванка раскатывается и формуется в сляб или биллет того размера, который требуется для горячей прокатки. Однако в зависимости от степени горячей обработки во время раскатки и/или используемого для разрушения способа обработки величина деформации участка, обладающего фрикционной стойкостью в области контакта с обрабатывающим инструментом, незначительна, так что в металле возникает так называемая мертвая зона. Даже если проводится раскатка, деформация указанной мертвой зоны в металле является незначительной, и сохраняется грубая затвердевшая структура болванки, поэтому, аналогично рассмотренному выше случаю, иногда возникают дефекты поверхности, подобные упомянутым выше, когда плоский материал, брусок или пруток впоследствии подвергаются горячей прокатке.

Таким образом, существует потребность в создании титанового материала для горячей прокатки, в котором грубая затвердевшая структура болванки, или ее остаток, не превращается во вредные дефекты поверхности в последующем процессе горячей прокатки.

Из документа JP 01-156456 известен способ горячей обработки болванки титанового материала, в котором поверхностному слою придается напряжение для того, чтобы очистить кристаллические зерна вблизи поверхности, после чего поверхность подвергается рекристаллизации на глубину свыше 2 мм за счет нагревания до температуры рекристаллизации или выше, а затем осуществляется горячая обработка. Для создания напряжения могут быть использованы: проковка (прессование), обжатие валками, дробеструйная обработка и т.п.

При применении в известном способе дробеструйной обработки для создания напряжения глубина деформации за счет дробеструйной обработки составляет от 300 до 500 мкм или меньше и является весьма незначительной по сравнению с грубой затвердевшей структурой в несколько десятков миллиметров, в связи с чем, как будет объяснено ниже, образование дефектов поверхности не подавляется.

С целью формирования глубокого слоя рекристаллизации в известном способе можно создать напряжение на значительную глубину путем штамповки или обжатия валками. Однако хотя при штамповке или обжатии валками с использованием стандартных инструментов образуется глубокий слой рекристаллизации, возникают ситуации, в которых, как будет объяснено ниже, дефекты поверхности не подавляются, а наоборот, увеличивается степень распространения этих дефектов.

Раскрытие изобретения

Как изложено выше, проблема заключается в том, что грубая затвердевшая структура материала для горячей прокатки или ее остатки вызывают появление дефектов поверхности при последующем процессе горячей прокатки. Задачей настоящего изобретения является разработка титанового материала для горячей прокатки, в котором обеспечивается снижение количества дефектов, возникающих на поверхности (в случае плоского материала или рулона полосового материала не только на основных поверхностях, но также на боковых поверхностях и кромках) вследствие горячей прокатки, способа получения указанного титанового материала, в котором обеспечивается исключение процесса раскатки болванки, и способа горячей прокатки указанного материала.

Поставленная задача решается в изобретении, сущность которого заключается в следующем.

Титановый материал для горячей прокатки его в плоский материал, брусок или пруток согласно настоящему изобретению характеризуется тем, что на его поверхности имеются углубления, полученные путем холодной пластической деформации, причем средняя высота (Wс) элементов профиля шероховатости составляет от 0,2 до 1,5 мм, а средняя величина длины (WSm) элементов профиля шероховатости составляет от 3 до 15 мм.

Титановый материал для горячей прокатки имеет форму прямоугольной или цилиндрической болванки.

Предпочтительно титановый материал для горячей прокатки выполнен из технически чистого титана.

В способе получения титанового материала для горячей прокатки поверхность титанового материала подвергают пластической деформации путем холодного вибровоздействия стальным инструментом, имеющим закругленный конец с радиусом кривизны от 3 до 30 мм.

В способе получения титанового материала для горячей прокатки поверхность титанового материала подвергают пластической деформации путем холодного вибровоздействия стальным шариком с радиусом от 3 до 30 мм.

В способе горячей прокатки титанового материала одну из заготовок, полученных в электронно-лучевой плавильной печи в виде болванки прямоугольной или цилиндрической формы, после нагрева подают в прокатный стан для горячей прокатки в рулон полосового материала.

Понятия «средняя величина высоты (Wс) элементов профиля шероховатости» и «средняя величина длины (WSm) элементов профиля шероховатости», приведенные в настоящем описании, являются характеристиками свойств поверхности, определенными в стандарте Японии JIS B0601.

Кроме того, термины плоский материал, брусок или пруток означают соответственно смотанный в виде рулона плоский материал, брусок или пруток из материала, подвергнутого горячей прокатке.

Следует отметить, что если материал для его горячей прокатки в плоский материал, брусок или пруток представляет собой отлитую прямоугольную или цилиндрическую болванку согласно пункту 2 формулы изобретения (болванка для горячей прокатки в виде сляба или биллета), то такая болванка применяется в способах согласно пунктам 4 или 5 формулы изобретения после удаления впадин, выпуклостей и других дефектов на поверхности отливки с помощью механической обработки или другой обработки или без вышеуказанной обработки, когда поверхность отливки является гладкой и находится в хорошем состоянии.

Кроме того, в случае, когда материал для горячей прокатки подвергся обжатию на блюминге или другому процессу обжатия, то предпочтительно способ по пунктам 4 или 5 формулы изобретения применяется после удаления окалины и/или дефектов с помощью механической обработки или другой обработки, однако также является приемлемым удаление окалины и тому подобного с помощью травления или тому подобного после применения способа по пунктам 4 или 5 формулы изобретения после процесса разрушения.

Следует отметить, что термин «прямоугольная болванка» означает болванку, которая имеет прямоугольное сечение по всем измерениям болванки: по длине, ширине и высоте.

Разработанные согласно настоящему изобретению способ получения материала для горячей прокатки и титановый материал для горячей прокатки, в котором обеспечивается снижение содержания дефектов поверхности (в случае плоского материала или рулона полосового материала не только на основных поверхностях, но также и на боковых поверхностях и кромках), образующихся в процессе горячей прокатки вследствие грубой затвердевшей структуры материала для горячей прокатки или ее остатка, и применение которого, в частности, дает возможность исключить процесс обжатия болванки, за счет чего достигается громадный промышленный эффект.

Изобретение поясняется чертежами.

Краткое описание чертежей

На фиг.1(а) схематично показан один из примеров выполнения стального инструмента, имеющего закругленный конец с радиусом кривизны от 3 до 20 мм (3-30 R);

на фиг.1(b) - другой пример выполнения стального инструмента с радиусом от 3 до 20 мм (3-30 R);

на фиг.2(а) показано состояние поверхности титанового материала для горячей прокатки после осуществления заданной пластической деформации с использованием инструмента из ударопрочного инструментального сплава, показанного на фиг.1;

на фиг.2(b) - то же, но после дополнительной термической обработки;

на фиг.3(а) показана поверхность титанового материала для горячей прокатки после осуществления заданной пластической деформации путем проведения обычной дробеструйной обработки;

на фиг.3(b) - то же, но после дополнительной термической обработки;

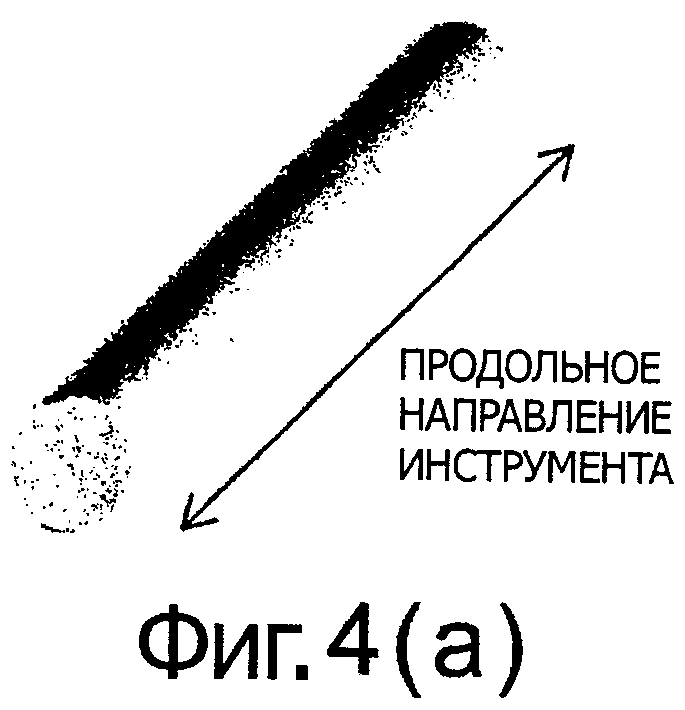

на фиг.4(а) схематично показан пример выполнения валка, применяемого при холодном прессовании или холодной прокатке;

на фиг.4(b) схематично показан пример выполнения инструмента с закругленными углами, применяемого при холодном прессовании или холодной прокатке;

на фиг.5(а) показана поверхность титанового материала для горячей прокатки, подвергнутого пластической деформации после холодного прессования с помощью валка;

на фиг.5(b) показана структура поверхностного слоя в сечении титанового материала для горячей прокатки после пластической деформации путем холодного прессования с помощью валка и дополнительной термической обработки.

Варианты осуществления изобретения

Настоящее изобретение направлено на подавление дефектов поверхности, вызванных горячей прокаткой, и было разработано после проведения тщательных исследований влияния грубой затвердевшей структуры, остающейся после обжатия, на дефекты поверхности, образующиеся при горячей прокатке, и способов повышения качества затвердевшей структуры болванки, кристаллические зерна которой могут достигать несколько десятков миллиметров, а также титанового материала для горячей прокатки, к которому применялись указанные способы.

Было установлено, что в качестве способа очистки грубой затвердевшей структуры или исключения областей, в которых сохраняется влияние затвердевшей структуры, можно использовать создание напряжения в части поверхностного слоя с последующим осуществлением рекристаллизации путем соответствующей термической обработки, такой как нагрев в ходе горячей прокатки.

Настоящее изобретение заключается в создании напряжения, которое обеспечивает подавление дефектов поверхности, возникающих при горячей прокатке, в частности, способ согласно изобретению характеризуется использованием показанного на фиг.1 стального инструмента, имеющий закругленный конец с радиусом кривизны от 3 до 30 мм (3-30 R) (фиг.1(а)), или стальной сферы радиусом от 3 до 30 мм (3-30 R) (фиг.1(b)), для холодного вибровоздействия на поверхность титанового материала для горячей прокатки с образованием углублений под действием заданной пластической деформации. Было установлено, что указанный способ позволяет значительно подавить образование дефектов поверхности в ходе горячей прокатки.

На фигурах 2(а) и 2(b) показана соответственно поверхность титанового материала для горячей прокатки после осуществления заданной пластической деформации с использованием инструмента из ударопрочного инструментального сплава, показанного на фиг.1(а) или фиг.1(b) (указанный выше стальной инструмент или стальная сфера), и структура поверхностного слоя в сечении после дополнительной термической обработки, например нагревания горячим валком. Следует отметить, что на фиг.2(а) и 2(b) показаны примеры материала в форме сляба из технически чистого титана тип 2 стандарта Японии (JIS Н 4600).

Как показано на фиг.2(а), поверхность материала для горячей прокатки согласно настоящему изобретению выполнена с углублениями в виде поверхностных впадин и выпуклостей и отличается от поверхности, полученной путем пластической деформации посредством холодного прессования инструментом, имеющим закругленные углы, или холодной прокатки с использованием валка. Поверхность холодного прессования имеет вмятины, образованные перемещением упомянутого инструмента по поверхности материала (см. фиг.4(b) и фиг.5(а)), в то время как поверхность холодной прокатки является гладкой.

Вследствие напряжения, возникающего под действием пластической деформации, образуются углубления, показанные на фиг.2(а), а при нагревании в процессе горячей прокатки часть поверхностного слоя подвергается рекристаллизации, и образуется слой рекристаллизации толщиной приблизительно 6 мм, как показано на фиг.2(b). Горячая прокатка проводится в таком структурном состоянии.

При использовании способа согласно настоящему изобретению дефекты поверхности после горячей прокатки становятся весьма незначительными и подавляются на уровне, не создающем проблем. С другой стороны, без использования этого способа из-за грубой затвердевшей структуры отлитого материала возникает множество грубых дефектов поверхности длиной 20 мм или более.

При использовании для создания пластической деформации поверхности материала для горячей прокатки инструмента в виде стержня, который имеет закругленный конец с радиусом кривизны от 3 до 30 мм (3-30 R) (фиг.1(а)), или инструмента в виде стальной сферы с радиусом от 3 до 30 мм (3-30 R) достигается одинаковый результат подавления дефектов поверхности после горячей прокатки. На основании этого согласно настоящему изобретению пластическая деформация поверхности материала для горячей прокатки осуществляется с использованием стального инструмента, который имеет закругленный конец с радиусом кривизны от 3 до 50 мм (3-30 R), или стальной сферы с радиусом от 3 до 30 мм (3-30 R). Следует отметить, что согласно настоящему изобретению глубина поверхностных углублений составляет от 0 2 до 1,5 мм, а после термической обработки формируется рекристаллизационный слой толщиной до 3 мм или больше. Более предпочтительным является инструмент, радиус кривизны или радиус которого составляет от 7 до 20 мм (7-20 R), поскольку за счет этого дефекты поверхности могут быть дополнительно минимизированы.

Напротив, когда радиус кривизны закругленного конца стального инструмента меньше 3 мм (3 R), величина напряжения, которое может быть создано, является незначительной, так что иногда дефекты поверхности не подавляются соответствующим образом, и, более того, края углублений принимают крутую форму и поэтому перекрываются под действием горячей прокатки, развиваясь в дефекты поверхности. С другой стороны, когда радиус кривизны превышает 30 мм (30 R), поверхность контакта инструмента с материалом для горячей прокатки во время пластической деформации становится плоской, так что подавление дефектов поверхности после горячей прокатки становится неравномерным и иногда не может быть реализовано соответствующим образом. При использовании стальной сферы, радиус которой меньше 3 R (радиус 3 мм) или больше 30 R (радиус 30 мм), также не может быть достигнут соответствующий результат.

Если температура, при которой поверхность подвергается пластической деформации, составляет от 300°С до 400°С, то накопленное напряжение исчезает не сразу, поэтому создание пластической деформации возможно при температуре от 300 до 400°С или ниже. Более того, деформация возможна даже при комнатной температуре или ниже. Однако предпочтительно осуществлять настоящее изобретение в холодном состоянии с учетом обрабатываемости и/или вспомогательного оборудования (регулирование температуры).

Напряжение также может быть создано с помощью известной дробеструйной обработки (диаметр дробинок приблизительно от 0,5 до 1 мм), холодной прокатки или холодного прессования (проковки) с использованием валка или инструмента с закругленными углами, радиус кривизны которых составляет от 10 до 20 мм (10-20 R).

Однако величина напряжения, создаваемого при обычной дробеструйной обработке, является небольшой из-за малого диаметра дробинок от 0,5 до 1 мм, поэтому, как показано на фиг.3, рекристаллизационный слой после термической обработки является неглубоким, около 0,4 мм (400 мкм), что делает невозможным подавление дефектов поверхности в ходе горячей прокатки.

В случае создания напряжения путем холодного прессования или холодной прокатки с использованием валка (фиг.4(а)) или инструмента с закругленными углами (фиг.4(b)) после термической обработки может быть сформирован рекристаллизационный слой глубиной до 30 мм или больше от поверхности, как показано на фиг.5(b). Однако уровень дефектов поверхности после горячей прокатки, хотя они сжимаются приблизительно до 3-10 мм, все же остается опасным, и, более того, их распространение на поверхности резко увеличивается.

Когда холодная прокатка или холодное прессование с использованием инструмента, показанного на фиг.4(а) или фиг.4(b), проводится при обжатии в одном направлении, при холодной прокатке формируется плоская поверхность, а в случае холодного прессования формируется поверхность, имеющая вмятины, образованные перемещением инструмента в продольном направлении, такие как показаны на фиг.5(а). Образованные поверхности существенно отличаются от поверхности, получаемой согласно настоящему изобретению, на которой формируются углубления путем пластической деформации под действием сферического участка. На фиг.5(а) показана соответствующая поверхность после холодного прессования с использованием инструмента с закругленными углами с радиусом кривизны 15 мм (15 R), а на фиг.5(b) показано сечение структуры поверхностного слоя, который подвергнут термической обработке после сглаживания поверхности путем механической обработки.

В случае, когда материал для горячей прокатки представляет собой сляб, а пластическую деформацию осуществляют с использованием валка или инструмента с закругленными углами, пластическая деформация боковых поверхностей сляба (по толщине) невозможна, поскольку инструмент перемещается вдоль основной поверхности сляба и находится в контакте с ней (фиг.5(а)). В результате после термообработки не развивается разупорядочение рекристаллизационных зерен, а образуются крупные колонии этих кристаллов, что вызвано, как полагают, сильным остаточным влиянием исходной грубой затвердевшей структуры. Более того, боковые поверхности сляба, которые не контактируют с валком или инструментом, могут испытывать выраженное вспучивание или тому подобное и, таким образом, приобретать форму, не подходящую для материала для горячей прокатки.

Напротив, в способе согласно настоящему изобретению поверхность подвергается сильной пластической деформации под действием сферического участка, так что подвергнутая пластической деформации область расширяется не только вглубь по толщине, но также и в радиальном направлении от участка контакта со сферической поверхностью инструмента. Кроме того, указанное расширение области, подвергнутой пластической деформации, перекрывается между соседними углублениями. Поэтому, в отличие от случая обжатия валком, участок поверхностного слоя начинает получать пластическую деформацию по различным направлениям. Предполагается, что в итоге достигается разупорядочение ориентации кристаллов. Считается, что это является причиной получения результата, отличного от получаемого при обжатии в одном направлении с помощью валка, показанного на фиг.4, или тому подобного.

Далее более подробно описаны формы углублений, образующихся на поверхности материала для горячей прокатки в результате осуществления способа согласно настоящему изобретению.

Глубина (высота) и расположение образовавшихся углублений отражает интенсивность и направление пластической деформации поверхности. Из характеристик свойств поверхности, сформулированных в стандарте JIS B0601, в качестве величин, характеризующих глубину и расположение углублений, могут быть использованы средняя высота (Wc) элементов профиля шероховатости поверхности и средняя длина (WSm) элементов профиля шероховатости поверхности. Дефекты поверхности могут быть в достаточной мере подавлены после горячей прокатки, если углубления на поверхности, образованные в результате холодной пластической деформации, имеют Wс от 0,2 до 1,5 мм и WSm от 3 до 15 мм. Таким образом, согласно настоящему изобретению титановый материал для горячей прокатки подвергают холодной пластической деформации, в результате которой возникают углубления, имеющие Wс от 0,2 до 1,5 мм и WSm от 3 до 15 мм.

Предпочтительно, Wс составляет от 0,3 до 1,0 мм, а WSm составляет от 4 до 10 мм, поскольку при таких значениях дефекты поверхности могут быть в дальнейшем последовательно минимизированы. Когда поверхностный слой образовался с углублениями, характеризующимися указанными значениями, после термической обработки формируется рекристаллизационный слой до 3 мм или больше.

Установлено, что когда значение Wс превышает 1,5 мм, а значение WSm меньше 3 мм, впадины/выступы углублений принимают крутую форму, и поэтому перекрываются при горячей прокатке, развиваясь в дефекты поверхности. С другой стороны, когда значение Wс меньше 0,2 мм, а значение WSm превышает 15 мм, величина и диапазон создаваемого напряжения являются малыми, так что могут возникнуть ситуации, когда поверхностные дефекты не подавляются в достаточной степени, и не достигается соответствующий результат в основных плоских областях.

Указанные выше средние значения Wс и WSm получают путем измерения показателей Wс и WSm во многих точках, чтобы общее число измеряемых углублений было не меньше 30, и расчета средних значений. Отмечается, что углубления с характеристиками согласно настоящему изобретению могут быть получены не только за счет использования инструмента указанной формы, но также за счет регулирования уровня пластической деформации под действием давления, скорости воздействия и тому подобного.

Когда материал для горячей прокатки имеет форму сляба, осуществление настоящего изобретения дает аналогичный эффект также и при подавлении складок на боковых поверхностях и углах. В результате дефекты поверхности на кромке плоского материала (рулона полосового материала), полученного горячей прокаткой, и вблизи нее, а также краевое растрескивание под действием последующей холодной прокатки, могут быть подавлены в весьма значительной степени. Более того, вследствие подавления складок, дефекты в виде заусенцев, вызванные закатыванием кромок боковых поверхностей и/или угловых частей вокруг боковой поверхности валка, могут быть незначительными.

Приведенные выше пояснения относились главным образом к горячей прокатке плоского материала, однако такие же эффекты могут быть получены при использовании настоящего изобретения при горячей прокатке цилиндрической заготовки или болванки в брусок или пруток, причем количество дефектов поверхности в продукте может быть весьма незначительным, в том числе в области заусенцев и свободных частей поверхности, которые не контактируют с валком. При использовании настоящего изобретения в материале для горячей прокатки значительно подавляются дефекты поверхности после горячей прокатки. Особенно эффективно применение настоящего изобретения для болванок квадратного или цилиндрического профиля (с затвердевшей структурой непосредственно после литья), где обеспечивается подавление дефектов поверхности до уровня, не создающего проблем при горячей прокатке плоского материала, рулона полосового материала, бруска или прутка, даже без прохождения через процесс обжатия, такой как блюминг.

Метод плавления электронным лучом дает возможность сфокусировать проецируемый луч за счет поляризации электронов, посредством чего можно легко подвести тепло даже в узкую область между литейной формой и расплавленным титаном, обеспечивая тем самым хороший контроль поверхности отливки. Кроме того, обеспечивается высокая степень свободы в выборе сечения литейной формы. В результате использования электронно-лучевой плавильной печи предпочтительно получается указанная в настоящем изобретении прямоугольная или цилиндрическая болванка такого размера, что она может быть непосредственно подвергнута горячей прокатке. Кроме того, до горячей прокатки поверхность прямоугольной болванки (плоской заготовки), полученной с использованием электронно-лучевой плавильной печи, подвергается пластической деформации стальным инструментом, имеющим закругленный конец с радиусом кривизны от 3 до 30 мм или стальной сферой с радиусом от 3 до 30 мм с целью формирования конфигурации с углублениями согласно настоящему изобретению. Впоследствии болванка нагревается для горячей прокатки. Предпочтительно с целью снижения сопротивления деформации указанную температуру нагрева задают в диапазоне от 800 до 950°С. Кроме того, с целью подавления образования окалины во время нагревания плоской заготовки, желательно, чтобы температура нагрева была ниже точки перехода в β-фазу. Согласно настоящему изобретению возможна эффективная переработка прямоугольной болванки (плоской заготовки) в рулон полосового материала толщиной приблизительно от 2 до 10 мм с помощью указанной выше горячей прокатки.

Таким образом, полученная согласно настоящему изобретению прямоугольная болванка (плоская заготовка) для горячей прокатки не только демонстрирует возможности облегченной обработки путем горячей прокатки, но также позволяет получить путем горячей прокатки титанового плоского материала с незначительным уровнем поверхностных дефектов прочный лист, даже если впоследствии он подвергается холодной прокатке.

Применение настоящего изобретения к материалу для горячей прокатки, прошедшего процесс обжатия, дает в результате существенное снижение уровня дефектов поверхности, возникающих в ходе горячей прокатки. В итоге может быть исключен процесс очистки от окалины после горячей прокатки плоского материала, бруска или прутка и может быть повышен выход конечного продукта.

В частности, образцы титана, используемые в настоящем изобретении, представляют собой образцы технически чистого титана, охарактеризованные типами 1-4 стандарта JIS Н 4600, плюс один образец с улучшенными характеристиками, такими как коррозионная стойкость и/или высокотемпературными свойствами, за счет добавления к базовому технически чистому титану относительно небольших количеств одного или нескольких металлов из Ru, Pd, Та, Со, Cr, Ni, Cu, Nb, Si и Al, например Ti-1%Cu или Ti-1% Cu-0,5%Nb, и типы 11-23 стандарта JIS H 4600. Кроме того, также могут быть использованы титановые сплавы α-типа и α+β типа, причем сплав α+β типа соответствует, например, типу 60 стандарта JIS Н 4600 (Ti-6% Al-4%V), типу 60Е, типу 61 (Ti-3% Al-2,5%V), типу 61F, или сплав трехэлементной системы Ti-Fe-О, такой как Ti-1%Fe-0,36%O. Кроме того, имеются титановые сплавы β-типа, типичным представителем которых является Ti-15%V-3% Cr-3%Sn-3%Al и тому подобные. Состав сплавов во всех случаях указан в масс.%.

Далее изобретение подробно поясняется со ссылкой на примеры материалов, которые подвергаются горячей прокатке в плоские материалы или рулоны полосового материала.

Примеры

Пример 1

В таблице 1 для технически чистого титана типа 2 по стандарту JIS Н 4600 показаны условия, при которых поверхность материала для горячей прокатки была подвергнута пластической деформации, а также характеристики (Wc, WSm) углублений, образовавшихся в результате пластической деформации, и результаты оценки дефектов поверхности после горячей прокатки.

Материалы для горячей прокатки (толщина - приблизительно 120 мм, ширина - приблизительно 150 мм, длина - приблизительно 350 мм) были нарезаны из большой прямоугольной болванки (с крупнокристаллической твердой структурой после литья) и обработаны на станке. Следует отметить, что материалы для горячей прокатки нарезают так, чтобы их положение относительно болванки было одинаковым, и чтобы глубина их расположения от поверхности болванки была практически одинаковой. Поверхности (которые будут обработаны валками) на одной стороне материалов для горячей прокатки были подвергнуты холодной пластической деформации различного типа.

Материал для горячей прокатки нагревался приблизительно в течение 2 часов при температуре ниже точки перехода в β-фазу и затем был подвергнут горячей прокатке до толщины около 6 мм. Указанный плоский материал после горячей прокатки был подвергнут дробеструйной обработке, а затем была удалена окалина путем травления в смеси азотной и фтористоводородной кислот. После этого были помечены обнаруженные дефекты поверхности и была произведена оценка степени распространения этих дефектов. Длина плоского материала после горячей прокатки, за исключением нестационарных областей в ведущем и заднем концах в направлении прокатки, была разбита на сегменты с интервалом в 150 мм. Отношение, полученное путем деления числа сегментов с участками, в которых были обнаружены дефекты поверхности, на общее число сегментов (40 сегментов), определялось как степень распространения поверхностных дефектов. Когда дефекты поверхности отчетливо наблюдаются, проводится второе травление смесью азотной и фтористоводородной кислот, и затем снова оценивают степень дефектов поверхности.

В сравнительных примерах 1-8 таблицы 1 после горячей прокатки наблюдаются дефекты поверхности длиной от 5 до 15 мм и, кроме того, крупные дефекты размером 20 мм или больше, причем степень распространения дефектов поверхности является очень высокой, на уровне 80% или больше. Даже если выполнены углубления, дефекты поверхности не подавляются в сравнительном примере 1 и сравнительном примере 3, в которых напряженные области являются неглубокими из-за малого значения Wc 0,1 мм, и в сравнительном примере 4, в котором имеются участки с приданным по плоскости напряжением, из-за большого значения WSm, равного 18 мм. Кроме того, в сравнительном примере 2 впадины/выступы углублений являются крутыми и поэтому перекрываются при горячей прокатке, развиваясь в дефекты поверхности.

Наоборот, в примерах 1-14 согласно изобретению с помощью указанного выше соответствующего инструмента выполнены углубления, имеющие подходящие значения Wc и WSm, в связи с чем после горячей прокатки любые наблюдаемые дефекты поверхности являются незначительными, длиной около 1 мм, и могут быть удалены с помощью второго травления смесью азотной и фтористоводородной кислот. Степень распространения дефектов поверхности после первого травления смесью азотной и фтористоводородной кислот составляет 5% или меньше, что значительно меньше в сопоставлении со сравнительными примерами и соответствует степени распространения дефектов поверхности (от 3 до 5%), оцененной аналогично для материалов, которые предварительно обжимаются. Таким образом, при использовании настоящего изобретения осуществляется подавление дефектов поверхности.

В таблице 2 аналогично приведены примеры для технически чистого титана типа 1 JIS и титановых сплавов Ti-1%Fe-0,36%О (% по массе) и Ti-3%Al-2,5%V (% по массе).

Как видно из примеров 15-21 осуществления изобретения, результаты, аналогичные полученным для технически чистого титана JIS тип 2 в таблице 1, были получены и при использования технически чистого титана JIS тип 1 (примеры 15-17), сплавов Ti-1%Fe-0,36%O (примеры 18 и 19) и Ti-3%Al-2,5%V (примеры 20 и 21). С другой стороны, в сравнительных примерах 9-11, в которых используется стальная сфера R1 (радиус 1 мм), и в сравнительных примерах 12-14 с холодным прессованием после горячей прокатки наблюдались дефекты поверхности длиной приблизительно от 5 до 10 мм, а также грубые дефекты длиной 20 мм или больше, причем степень распространения дефектов поверхности была очень высокой: 80% или больше.

Более того, в таблицах 1 и 2 в примерах 3-9, 11 и 15-21 осуществления изобретения, в которых значения Wc и WSm для углублений соответствовали указанным выше предпочтительным диапазонам, в образцах не наблюдались дефекты поверхности уже после первого травления смесью азотной и фтористоводородной кислот, так что поверхностные дефекты были последовательно минимизированы.

Следует отметить, что при исследовании после нагревания структуры сечения поверхностных слоев материалов, подвергнутых пластической деформации и нагретых в таких же условиях, было установлено, в материалах, полученных в вариантах осуществления изобретения, примеры 1-21, формируется рекристаллизационный слой толщиной 3 мм или больше.

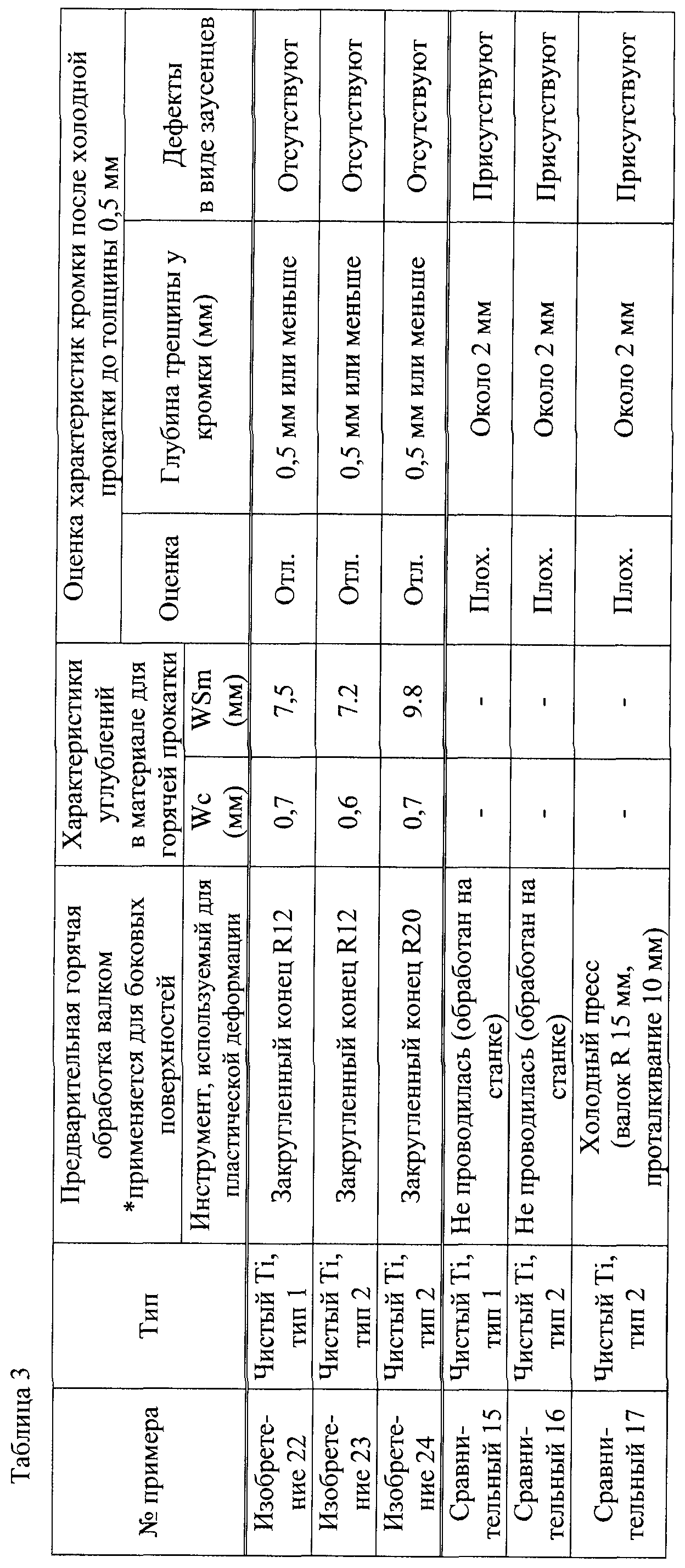

Затем холодной пластической деформации были подвергнуты боковые поверхности материалов для горячей прокатки (толщина - приблизительно 120 мм, ширина - приблизительно 150 мм, длина - приблизительно 350 мм), и результаты оценки качества кромок после проведения такой холодной прокатки показаны в таблице 3. После осуществления горячей прокатки и очистки от окалины таким же образом, как указано выше, была проведена холодная прокатка до толщины 0,5 мм и оценивались краевое растрескивание и дефекты в виде заусенцев.

В примерах 22-24, соответствующих изобретению, глубина трещин на кромке была весьма неглубокой, 0,5 мм или меньше, причем дефекты в виде заусенцев не наблюдались. С другой стороны, в сравнительных примерах 15-17 отмечены трещины на кромке размером не менее чем приблизительно 2 мм, и четко проявляются дефекты в виде заусенцев. Вследствие подавления согласно настоящему изобретению складок, возникающих на боковых поверхностях и углах в время горячей прокатки, характеристики кромки после горячей прокатки улучшаются в такой же степени, как и у предварительно обжатого материала.

Далее показаны примеры горячей прокатки и дополнительной холодной прокатки рулона полосового материала.

Для изготовления плоских заготовок для горячей прокатки большую прямоугольную болванку (с крупнозернистой твердой структурой после литья) из технически чистого титана тип 2 по стандарту JIS разрезали на части с размерами, позволяющими осуществлять прокатку с помощью горячего прокатного стана для стали. Поверхность, которая должна была прокатываться, и часть боковых поверхностей заготовки подвергали пластической деформации с использованием стального инструмента, имеющего закругленный конец с радиусом кривизны 12 мм (R12), для образования углублений с Wc 0,6 мм и WSm 7,2 мм. Затем плоскую заготовку подвергали горячей прокатке в рулон полосового материала толщиной приблизительно 5 мм с использованием горячего прокатного стана для стали.

Полученный рулон полосового материала подвергали дробеструйной обработке и травлению смесью азотной и фтористоводородной кислот, а затем проводили визуальное обследование дефектов поверхности и тому подобного. В результате обследования на участках, на которых согласно настоящему изобретению были выполнены вышеуказанные углубления, не обнаружены дефекты поверхности или дефекты в виде заусенцев, а имеющиеся на боковой поверхности складки весьма незначительны. С другой стороны, практически по всей длине участков, которые не имели указанных углублений, наблюдаются грубые дефекты поверхности, длина которых превышает 20 мм, и дефекты в виде заусенцев, также заметны складки на боковой поверхности.

Кроме того, когда указанный рулон полосового материала после горячей прокатки подвергали холодной прокатке до толщины 0,5 мм и сравнивали свойства кромки, то наблюдали краевые трещины глубиной 2 мм или больше в большом количестве на боковой поверхности участков, на которых не были выполнены углубления, в то время как на боковой поверхности участков, на которых были выполнены углубления согласно настоящему изобретению, глубина краевых трещин была минимальной, около 0,5 мм или меньше.

Как было отмечено выше, при использовании настоящего изобретения для изготовления рулона полосового материала могут быть получены такие же результаты, как показанные в таблице 1, таблице 2 и таблице 3 для плоских материалов.

Пример 2

Приведены примеры осуществления изобретения, в которых материалы подвергаются горячей прокатке в бруски или прутки.

В качестве материалов для горячей прокатки были использованы технически чистый титан тип 2 по стандарту JIS Н 4600 и титановые сплавы Ti-1%Fe-0,36%O и Ti-3%Al-2,5%V. В таблице 4 указаны условия, при которых поверхность материала для горячей прокатки была подвергнута пластической деформации, характеристики (Wc, WSm) углублений, образовавшихся под действием указанной пластической деформации, и результаты оценки дефектов поверхности после горячей прокатки (для технически чистого титана тип 2 по стандарту JIS Н 4600 и титановых сплавов Ti-1%Fe-0,36%O и Ti-3%Al-2,5%V).

Материалы для горячей прокатки (диаметр - приблизительно 90 мм, длина -приблизительно 350 мм) нарезают из большой прямоугольной болванки (с грубой затвердевшей структурой после литья) и подвергают механической обработке.

Затем материал для горячей прокатки нагревают приблизительно в течение 2 часов при температуре ниже точки перехода в β-фазу и после подвергают горячей прокатке до диаметра около 20 мм. Полученный горячей прокаткой пруток подвергают дробеструйной обработке и удаляют окалину путем травления в смеси азотной и фтористоводородной кислот, после чего помечают имеющиеся дефекты поверхности и оценивают степень распространения поверхностных дефектов. Полученный горячей прокаткой пруток по всей длине, за исключением неровных поверхностей на переднем и заднем концевых участках в направлении прокатки, разбивают на сегменты с интервалом в 150 мм и определяют степень распространения дефектов поверхности путем деления числа сегментов с участками, в которых были обнаружены эти дефекты, на общее число сегментов (40 сегментов).

Как показано в таблице 4, аналогично случаю плоского материала, дефекты поверхности были совершенно незначительными в примерах 25-28 согласно изобретению по сравнению со сравнительными примерами 18-20.

Как показано в примерах, а именно в примере 1 для плоского материала или рулона полосового материала и в примере 2 для бруска или прутка, было установлено, что применение настоящего изобретения для титановых материалов дает возможность минимизировать дефекты поверхности, возникающие при последующей горячей прокатке, даже если исключается предварительный процесс обжатия болванки (горячей прокаткой на блюминге, проковкой или тому подобным).

Применение настоящего изобретения к материалу для горячей прокатки, прошедшему процесс обжатия, минимизирует дефекты поверхности, возникающие при горячей прокатке, так что выход конечного продукта при последующей очистке от окалины может быть увеличен по сравнению с существующими способами.

Реферат

Изобретение предназначено для уменьшения вероятности образования дефектов поверхности в процессе прокатки плоского материала не только на основных плоских поверхностях, но также и на боковых поверхностях и кромках. Титановый материал для горячей прокатки имеет углубления на своей поверхности. Снижение количества дефектов, возникающих на поверхности вследствие горячей прокатки, обеспечивается титановым материалом с регламентированными углублениями на поверхности и способом его получения. Углубления на титановом материале для горячей прокатки получены путем холодной пластической деформации, средняя величина высоты (Wс) элементов профиля шероховатости составляет от 0,2 до 1,5 мм, а средняя величина их длины (WSm) составляет от 3 до 15 мм. Указанные углубления образуются путем пластической деформации поверхности титана в холодном состоянии с использованием стального инструмента, имеющего закругленный конец с радиусом кривизны от 3 до 30 мм, или стальной сферы с радиусом от 3 до 30 мм. 4 н. и 2 з.п. ф-лы, 5 ил., 4 табл.

Комментарии