Тампон, имеющий спиральные канавки - RU2338498C2

Код документа: RU2338498C2

Чертежи

Описание

Это изобретение относится к тампону для гигиены женщины и к способу и установке для изготовления тампона, описанным в патентах США №№5911712, 5813102 и 5832576.

Тампон согласно патенту США №5911712 имеет вставляемый конец, конец для извлечения с лентой для извлечения, центральную часть, вытянутую между ними, и содержит сжатую, обычно цилиндрическую сплошную волокнистую сердцевину, от которой по радиусам наружу вытянуты относительно несжатые продольные ребра. В окрестности сжатой волоконной сердцевины каждое ребро отнесено от соседних ребер на величину, которая больше по сравнению с величиной, на которую такое ребро отнесено от соседнего ребра на удалении от сжатой волоконной сердцевины. В связи с этим волоконная сердцевина более сильно сжата в центральной области, чем в области конца для извлечения тампона. Кроме того, конец для извлечения тампона снабжен углублением для пальца, а вставляемый конец закругленным куполом. Приблизительно круговой диаметр волоконной сердцевины составляет вплоть до 5 мм. Наконец, тампон по меньшей мере частично окружен проницаемой для жидкости оболочкой.

В способе для изготовления тампона, описанном в патенте США №5813102, предусмотрены следующие этапы: намотка отрезка непрерывной волокнистой ткани для образования в основном цилиндрической заготовки тампона с круговой поверхностью, одновременное радиальное обжатие узких шнуровидных участков круговой поверхности заготовки тампона, расположенных на расстояниях друг от друга, для образования ряда продольных канавок, которые отделены друг от друга относительно несжатыми продольными ребрами, вытянутыми по радиусам наружу от относительно сжатой сердцевины, при этом сердцевину сжимают до меньшей величины в области конца для извлечения тампона, чем в остальной области, и обжатие наружных концов продольных ребер по радиусам внутрь для образования мягкой гладкой круговой поверхности при сохранении относительно несжатой волокнистой структуры ребер. Обжатие узких круговых участков заготовки тампона может производиться при комнатной температуре, тогда как обжатие наружных концов продольных ребер может осуществляться при повышенной температуре. Кроме того, углубление для пальца и закругленный купол могут быть образованы соответственно на конце для извлечения и вставляемом конце тампона. Наконец, проницаемую для жидкости оболочку прикрепляют по меньшей мере к части волокнистой ткани с тем, чтобы образовать проницаемый для жидкости слой на по меньшей мере части наружной поверхности заготовки тампона.

Описанная в патенте США №5832576 установка для изготовления тампона с вставляемым концом, концом для извлечения и лентой для извлечения содержит пресс для предварительного формования предварительно обработанной заготовки, имеющий ось пресса, входное отверстие, выходное отверстие и большое количество аналогичным образом выполненных губок пресса, которые расположены в плоскости, проходящей перпендикулярно к оси пресса, при этом каждая губка пресса имеет прессующую головку, которая ориентирована по радиусу по отношению к оси пресса, прессующий заплечик, который прилегает сбоку к прессующей головке, смещен по радиусу наружу по отношению к прессующей головке и имеет большую прессующую поверхность, чем прессующая головка, губки пресса могут одновременно концентрически перемещаться по отношению к оси пресса между сдвинутым положением и раздвинутым положением, и в сдвинутом положении губки пресса опираются друг на друга на взаимно противолежащих продольных сторонах, а радиальное расстояние между осью пресса и одной прессующей головкой на одном из входного и выходного отверстий больше по сравнению с расстоянием между осью пресса и прессующей головкой на другом из двух отверстий, и неподвижное средство формообразования, которое расположено коаксиально по отношению к оси пресса, имеет входное отверстие, соответствующее наружному диаметру предварительно обработанной заготовки, который соответствует наружному диаметру тампона. При необходимости радиальное расстояние между прессующими головками и осью пресса может быть ступенчатым образом изменено в направлении выходного отверстия пресса. Продольная сторона каждой губки пресса, в любом случае ограничивающая прессующий заплечик, образует несущую поверхность, которая в любом случае опирается на поверхность скольжения, образованную продольной стороной, ограничивающей прессующую головку соседней губки пресса, при этом части несущей поверхности и поверхности скольжения ограничивают щель, которая вытянута в радиальном направлении относительно оси пресса и открыта в направлении оси пресса и закрыта в закрытом состоянии пресса. Кроме того, несущие поверхности на стороне губок пресса, расположенные по окружности вокруг оси пресса, снабжены несущими ребрами, параллельными оси пресса, которые в закрытом положении пресса опираются на противолежащую поверхность скольжения соседней губки пресса и образуют закрытый конец между соседними губками пресса, а указанная щель находится в радиальном направлении относительно оси пресса. Боковые стороны прессующей головки каждой губки пресса слегка сходятся в направлении узкой прессующей поверхности на радиально внутреннем конце каждой прессующей головки. Пресс содержит восемь или более губок пресса. Неподвижное средство формообразования представляет собой сглаживающую втулку с частично коническим каналом, который непрерывно придает тампону конечную форму, и со свободной концевой частью, поперечное сечение которой приблизительно соответствует конечному поперечному сечению тампона. В связи с этим свободное поперечное сечение входного отверстия сглаживающей втулки, которая расположена коаксиально напротив выходного отверстия пресса, определяется поперечным сечением выходного отверстия пресса, когда губки пресса сдвинуты. Число направляющих ребер внутри сглаживающей втулки соответствует числу губок пресса, а направляющие ребра занимают то же самое угловое положение относительно оси пресса, что и прессующие головки. Прессующие головки каждой губки пресса выступают за пределы соответствующего конца связанного прессующего заплечика, а круглый фиксирующий диск, окружающий входное отверстие сглаживающей втулки, расположен напротив выходного отверстия пресса, при этом передняя сторона фиксирующего диска, перпендикулярного к оси пресса, снабжена канавками, которые ориентированы в радиальных направлениях относительно оси пресса и в которые входят прессующие головки. Поворотный диск, на котором коаксиально закреплена цилиндрическая полая оправка, предназначенная для перемещения тампона на упаковочную станцию, расположен позади выходного отверстия сглаживающей втулки. Свободное поперечное сечение полой оправки соответствует наименьшему свободному поперечному сечению сглаживающей втулки. Наконец, предусмотрены гильзовый толкатель, имеющий диаметр, который меньше по сравнению с диаметром входного отверстия пресса в раздвинутом положении губок пресса, и предназначенный для подачи заготовки тампона в пресс, коаксиальный выталкиватель, имеющий диаметр, который меньше диаметра выходного отверстия пресса в сдвинутом состоянии губок пресса, расположенный с возможностью перемещения в осевом направлении вперед и назад в толкателе и предназначенный для выталкивания предварительно обработанной заготовки из пресса через сглаживающую втулку в полую оправку.

Задача настоящего изобретения заключается в усовершенствовании тампона, способа и установки, описанных выше, таким образом, чтобы при использовании существенно уменьшалась опасность утечки после введения тампона благодаря более продолжительному интервалу времени, в течение которого тампон поглощает жидкость организма, и благодаря увеличению поверхности тампона и увеличению количества волокон, пригодных для немедленного поглощения жидкости организма после введения тампона, особенно в области волоконной сердцевины.

Эта задача изобретения решается с помощью признаков, содержащихся в пункте 1 формулы изобретения. Вследствие больших расстояний, преодолеваемых жидкостью организма, вследствие спиральной конструкции продольных ребер и спиральных продольных канавок, проходящих между ними по поверхности тампона, и в результате связанного с этим более продолжительного пребывания жидкости в спиральных продольных канавках, значительно лучше используются поглощающая способность и способность к расширению сплошной волоконной сердцевины, что обеспечивает устойчивость или сопротивление изгибу тампона во время введения его в полость тела.

В соответствии с этим изобретение относится к тампону для гигиены женщины, имеющему вставляемый конец, конец для извлечения, ленту для извлечения и в основном сплошную сердцевину, изготовленную из сильно сжатого волокнистого материала, которая радиально обжата относительно оси тампона и от которой по меньшей мере отчасти относительно несжатые продольные ребра вытянуты радиально наружу с равными угловыми промежутками по окружности и между вставляемым концом и концом для извлечения и отделены друг от друга продольными канавками, при этом продольные ребра и продольные канавки выполнены спиральными.

Каждое из спиральных продольных ребер может проходить на протяжении отсчитываемого по окружности тампона угла (α) по меньшей мере до 150°.

В соответствии с предпочтительным вариантом осуществления изобретения круговая поверхность тампона и его волоконной сердцевины могут быть выполнены криволинейными, бочкообразными по форме. Как следствие соответствующего меньшего сжатия волокнистого материала по всему поперечному сечению тампона в области его бочкообразной выпуклости не только волокнистый материал в виде спиральных продольных ребер, окружающих сплошную волоконную сердцевину, но и также в противоположность ему относительно сильно сжатый волокнистый материал волоконной сердцевины могут более быстро расширяться и сверх того поглощать большее количество жидкости в случае воздействия жидкости организма.

Однако в соответствии с дополнительным вариантом осуществления изобретения круговая поверхность тампона и его волоконной сердцевины также могут быть выполнены по существу цилиндрическими.

Спиральные продольные канавки могут быть выполнены открытыми наружу в радиальных направлениях по меньшей мере в области сжатой цилиндрической волоконной сердцевины. В результате этого имеются особенно большая поверхность и большое количество волокон для немедленного поглощения жидкости целиком в области волоконной сердцевины тампона, который несколько расширен для образования бочкообразной формы.

В связи с этим предпочтительно, чтобы имелась возможность отнесения каждого продольного ребра от соседних спиральных продольных ребер в окрестности сжатой волоконной сердцевины на величину, которая больше, чем та величина, на которую такое продольное ребро отнесено от соседнего продольного ребра на удалении от сжатой волоконной сердцевины.

Однако в соответствии с особенно предпочтительным вариантом осуществления изобретения спиральные продольные канавки могут быть также выполнены закрытыми по меньшей мере на круговой поверхности тампона. В этом случае выгодно, чтобы противолежащие боковые стороны соседних спиральных продольных ребер соприкасались друг с другом только в области их наружных по радиусам концов и закрывали спиральные продольные канавки в радиальных направлениях снаружи, чтобы образовывались спиральные, направляющие жидкость каналы между волоконной сердцевиной и замкнутой круговой поверхностью тампона. В связи с этим предпочтительно, чтобы направляющие жидкость каналы были открыты на вставляемом конце и на конце для извлечения тампона.

Способ изготовления тампона согласно изобретению включает следующие этапы:

образование заготовки тампона из материала со спутанными волокнами,

обжатие заготовки тампона по узким, образующим спирали линиям ее круговой поверхности, которые отнесены друг от друга на равные, отсчитываемые по окружности углы, образование продольных канавок и по существу цилиндрической волоконной сердцевины с высокой степенью сжатия, от которой относительно несжатые продольные ребра вытянуты по радиусам наружу, при этом заготовку тампона обжимают по образующим спирали линиям, чтобы образовать спиральные продольные канавки и спиральные продольные ребра, параллельные им, для увеличения поглощающей поверхности тампона.Каждая из образующих спирали линий круговой поверхности заготовки тампона может быть обжата на протяжении отсчитываемого по окружности заготовки тампона угла до по меньшей мере 150°. Однако может быть предпочтительным этап способа, на котором каждую из образующих спирали линий круговой поверхности заготовки тампона обжимают на протяжении отсчитываемого по окружности угла от 80° до 120°. Кроме того, выгодно обжимать волокнистый материал заготовки тампона при воздействии тепла, например, при температуре от 80°С до 120°С. Более того, спиральные продольные ребра и продольные канавки должны быть сглажены после обжатия. Хотя справедливо, что предпочтительно осуществлять сглаживание спиральных продольных канавок и продольных ребер при комнатной температуре, однако при желании можно также производить его при температуре от 80°С до 120°С, например, с учетом состава волокон, размера тампона и условий обжатия.

После прессования спиральных продольных ребер и спиральных продольных канавок рекомендуется подвергнуть радиально наружные концы продольных ребер воздействию невысокого концентрического давления с тем, чтобы концы соседних продольных ребер уложились друг на друга и образовали мягкую замкнутую круговую поверхность тампона, при этом открытые радиально наружу продольные канавки на круговой поверхности тампона закрываются, так что внутри замкнутой круговой поверхности из продольных канавок образуются направляющие жидкость каналы, и предпочтительно, чтобы эти каналы были открыты на вставляемом конце и на конце для извлечения тампона. Таким способом достигается значительное повышение поглощающей способности тампона, наряду с обеспечением удобства при введении его пользователем.

Предварительно обработанную заготовку предпочтительно образуют за одну операцию обжатия, предпочтительно при приложении тепла. Это особенно рекомендуется при использовании по меньшей мере некоторого количества волокон, которые для повышения поглощающей способности имеют нерегулярное поперечное сечение и, следовательно, сильный эффект памяти.

Установка для изготовления тампона согласно изобретению содержит

пресс, имеющий губки пресса одинаковых размеров, которые расположены с образованием звездообразной конфигурации относительно оси x пресса и могут быть синхронно перемещены в общей плоскости в радиальных направлениях по отношению к оси x пресса между их раздвинутым положением и сдвинутым положением, а в их сдвинутом положении опираются друг на друга на взаимно противолежащих продольных сторонах,

ступенчатую прессующую поверхность на каждой губке пресса, при этом

прессующие поверхности губок пресса образуют проем пресса со скругленным поперечным сечением длиной в пределах от 40 до 70 мм,

каждая прессующая поверхность имеет прессующую пластину, которая ориентирована по направлению к проему пресса, и прессующий заплечик, который расположен только на определенной боковой стороне прессующей пластины и в любом случае ориентирован в том же самом окружном направлении вокруг оси x пресса, при этом прессующий заплечик смещен наружу от оси x пресса по отношению к прессующему краю на свободном внутреннем конце прессующей пластины, а площадь прессующего заплечика больше площади прессующего края прессующей пластины каждой губки пресса, прессующая поверхность в любом случае состоит из прессующей пластины и прессующего заплечика на каждой губке пресса, выполненных спиральными.

Прессующая пластина и связанный прессующий заплечик каждой губки пресса проходят на протяжении отсчитываемого по окружности угла α до по меньшей мере 150° в положении прессования пресса, при этом диаметр проема пресса находится в пределах от 8 до 17 мм. Отсчитываемый по окружности угол α прессующей пластины и прессующего заплечика губки из одной части пресса составляет предпочтительно от 80° до 120°.

Каждая из спиральных прессующих пластин и каждый из спиральных прессующих заплечиков всех губок пресса соприкасаются с воображаемой огибающей поверхностью. В положении прессования губок пресса эта огибающая поверхность, предпочтительно, является бочкообразной. Только в положении с зазором, в котором проем пресса несколько расширен благодаря перемещению губок пресса назад в направлении их раздвинутого положения для выбрасывания обжатой волоконной основной части, продольная средняя ось прессующих пластин проходит в радиальном направлении относительно оси пресса, центр кривизны прессующих заплечиков лежит на оси пресса, и при этом губки пресса в любом случае соприкасаются своими прессующими поверхностями с круговой цилиндрической огибающей поверхностью. В связи с этим диаметр цилиндрической огибающей поверхности соответствует по меньшей мере наибольшему диаметру бочкообразной огибающей поверхности в случае установления размера прессования губок пресса. В результате этого гарантируется идеальное выбрасывание предварительно обработанной заготовки из пресса, и поэтому сохраняется высокое качество поверхности объекта из сжатого волокна.

Вершина угла 0° дугообразной кривизны спиральной прессующей поверхности лежит на продольной средней оси каждой губки пресса, при этом прессующая поверхность проходит от вершины угла 0° по направлению к своим двум концам дополняющим образом, в любом случае на протяжении половины отсчитываемого по окружности угла до по меньшей мере 75° спиральной прессующей поверхности губки пресса. Предпочтительно, чтобы половина выбранного, отсчитываемого по окружности угла α прессующей поверхности губки из одной части пресса составляла 60°.

Кроме того, продольная сторона, ограничивающая прессующий заплечик, в любом случае в каждой губке пресса образует несущую поверхность, которая в любом случае опирается на поверхность скольжения, которая образована противолежащей продольной стороной соседней губки пресса, при этом части несущей поверхности и поверхности скольжения ограничивают щель, которая проходит в радиальном направлении по отношению к оси пресса и в закрытом состоянии пресса закрыта на своем конце, обращенном к оси пресса. В этой связи по меньшей мере одно уплотняющее ребро, которое проходит параллельно спиральной прессующей поверхности каждой губки пресса, предпочтительно, расположено на несущей поверхности вблизи прессующего заплечика, и это ребро в закрытом состоянии пресса опирается на противолежащую поверхность скольжения соседней губки пресса. Уплотняющее ребро вытянуто приблизительно параллельно спиральной прессующей поверхности каждой губки пресса.

Доказано, что выгодно снабжать пресс четным числом губок пресса, при этом должно быть по меньшей мере четыре губки пресса.

В соответствии с видоизмененным вариантом осуществления пресса губки пресса, включая их прессующие поверхности, состоящие из прессующей пластины и прессующего заплечика, могут быть конструктивно выполнены из многих частей. В этой связи части губок пресса, предпочтительно, могут быть перемещены вперед и назад в радиальном направлении относительно оси пресса независимо друг от друга. Кроме того, губки пресса могут быть разделены в по меньшей мере одной плоскости, которая ориентирована под прямым углом к оси пресса. Конструкция всех губок пресса, образованная большим числом частей в виде индивидуальных прессующих сегментов, которые расположены один за другим в осевом направлении проема пресса, обеспечивает преимущество, заключающееся в том, что спиральные прессующие пластины и прессующие заплечики прессующих сегментов, следующие один за другим в осевом направлении, могут в любом случае дополнять друг друга для образования одной спиральной прессующей поверхности с отсчитываемым по окружности углом α, который больше 150°. Таким образом свободная или открытая, круговая или поглощающая поверхность тампона может быть дополнительно увеличена по сравнению со случаем использования губки из одной части пресса.

В соответствии с предпочтительным вариантом осуществления губки пресса могут быть выполнены из двух частей, расположенных в осевом направлении пресса. В этой связи разделительная плоскость двухчастевых губок пресса пересекает вершину при угле 0° их прессующей поверхности и ось пресса приблизительно в их центре в продольном направлении. В таком случае половинки губки пресса, связанные с выходной стороной пресса, предпочтительно, могут быть перемещены радиально наружу в положение с зазором из их положения прессования по отношению к оси пресса.

Кроме того, каждая губка пресса может быть нагрета, чтобы сделать возможным использование современных волокон с сильным эффектом памяти.

Позиционирующая перегородка, предназначенная для ленты для извлечения, размещена на одном конце каждой губки пресса, и эта позиционирующая перегородка находится на выходной стороне проема пресса для того, чтобы зафиксировать положение ленты для извлечения, намотанной спирально на конце для извлечения. Позиционирующие перегородки входят в канавки направляющей пластины со сглаживающей втулкой, которая расположена позади выходного конца пресса.

Конический канал конечного формообразования проходит через направляющую пластину из одной части и сглаживающую втулку средства конечного формообразования. Предпочтительно, чтобы свободное поперечное сечение расширенного входного отверстия канала конечного формообразования имело больший размер по сравнению с поперечным сечением, образованным прессующими заплечиками, проема пресса в положении с зазором губок пресса для гарантии идеального перемещения предварительно обработанной заготовки через сглаживающую втулку.

Спиральные сглаживающие ребра расположены на конической внутренней стенке сглаживающей втулки, при этом их число, поперечное сечение, отсчитываемый по окружности угол α и угол β наклона соответствуют числу, поперечному сечению, отсчитываемому по окружности углу α и углу β наклона прессующих пластин, а указанные ребра расположены как непосредственное продолжение спиральных прессующих пластин при нахождении их в положении с зазором. Гладкая цилиндрическая внутренняя стенка на выходном конце сглаживающей втулки соответствует конечному диаметру законченного обжатого тампона.

Замкнутое транспортировочное устройство присоединено ниже по ходу процесса от сглаживающей втулки и снабжено цилиндрическими транспортировочными гильзами, диаметр которых больше диаметра выходного отверстия сглаживающей втулки и которые прикреплены к транспортировочному устройству с равными промежутками и могут последовательно перемещаться перед выходным отверстием сглаживающей втулки. Входное отверстие каждой транспортировочной гильзы выполнено коническим, расширяющимся, чтобы гарантировать надежное введение тампона из сглаживающей втулки. Следовательно, тампон, который поворачивается вокруг своей оси посредством спиральных прессующих поверхностей губок пресса и посредством спиральных сглаживающих ребер сглаживающей втулки во время выталкивания из пресса через сглаживающую втулку в направляющую гильзу транспортировочного устройства, может расширяться на пути в направляющую гильзу без расплющивания волокнистого материала, и, следовательно, сохраняется высокое качество поверхности.

Ниже изобретение описано более подробно со ссылками на схематичные чертежи иллюстративных вариантов осуществления тампона и установки для реализации способа изготовления тампона, на которых:

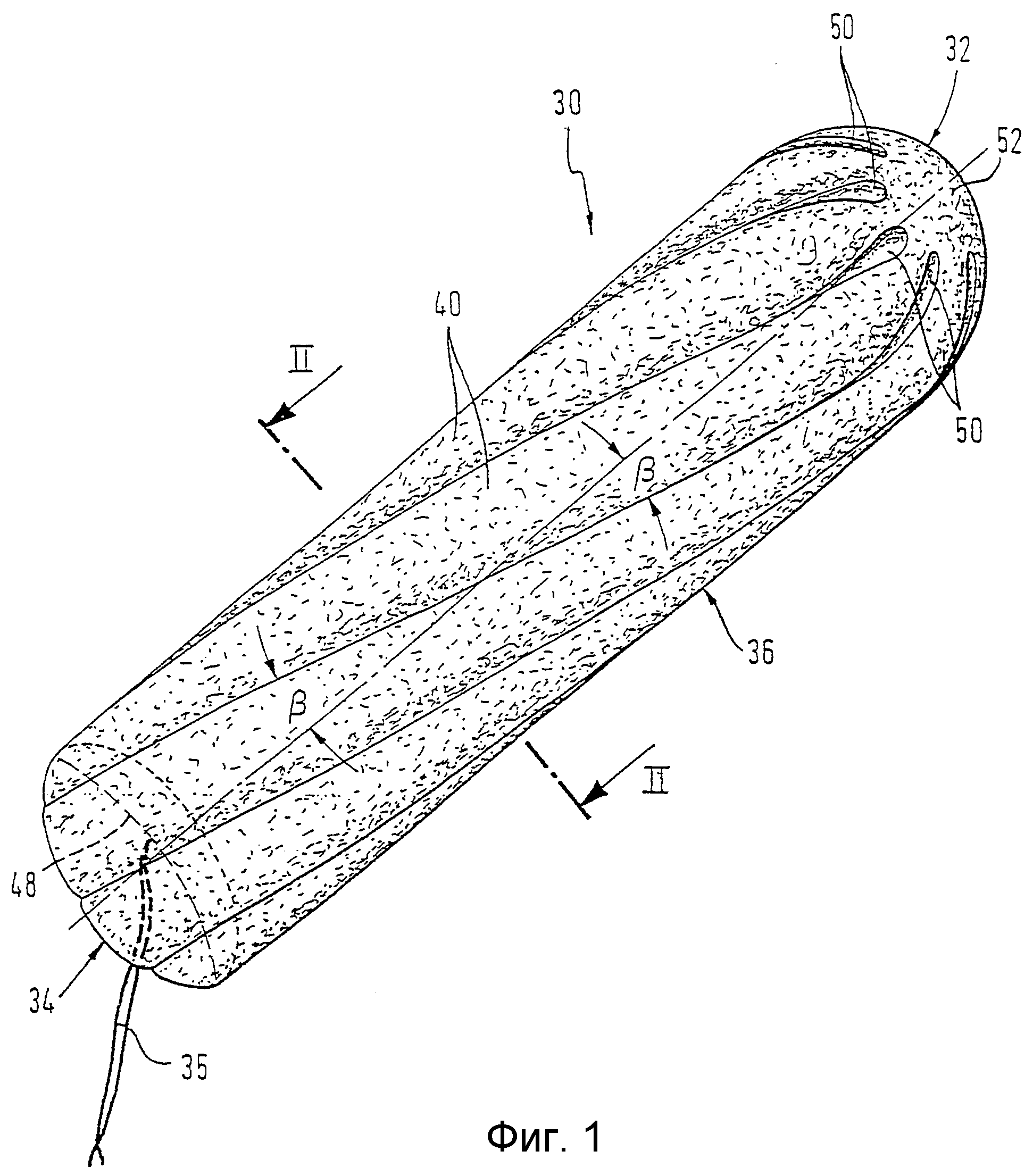

фиг.1 - перспективное изображение тампона согласно изобретению со спиральными продольными ребрами и продольными канавками,

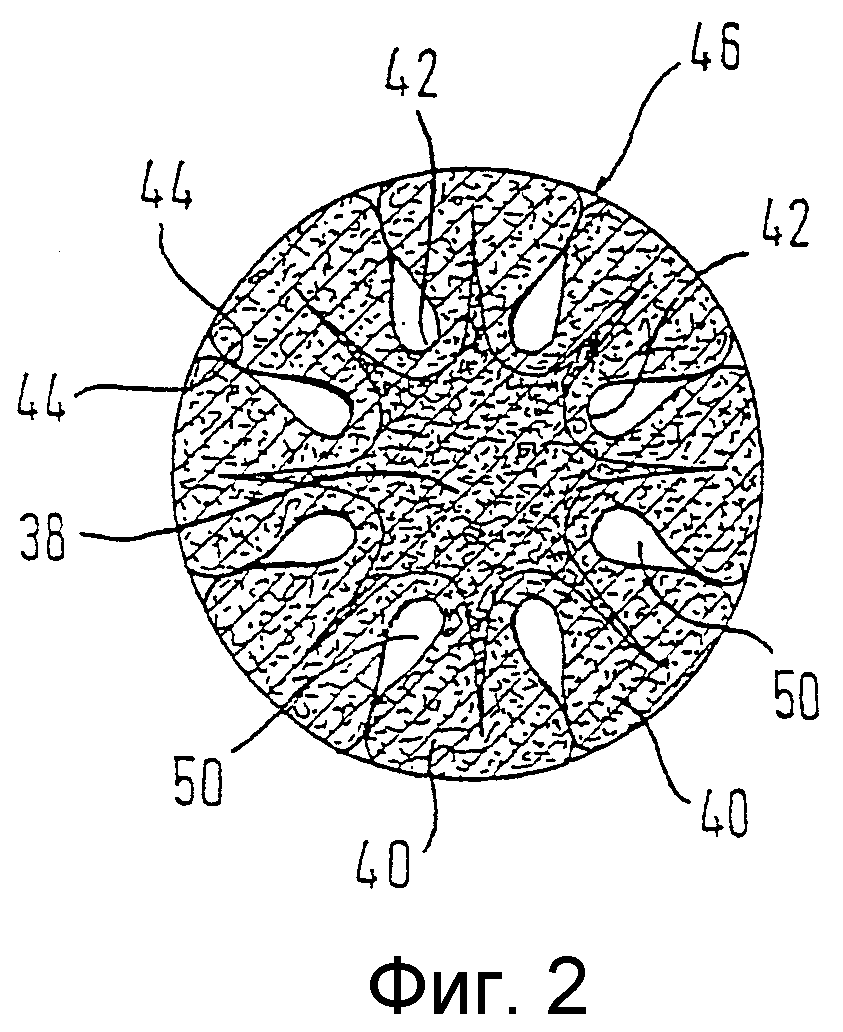

фиг.2 - сечение тампона из фиг.1 по линии II-II,

фиг.3 - вид сбоку с местным разрезом установки для изготовления тампонов согласно фигурам 1 и 2,

фиг.4 - поперечное сечение по линии IV-IV обжатой в прессе из фиг.3 волокнистой основной части или предварительно обработанной заготовки,

фиг.5 - вид спереди или с входной стороны пресса, на котором он показан с заготовкой тампона в открытом состоянии и с предварительно обработанной заготовкой при сдвинутых губках пресса,

фиг.6 - пресс согласно фиг.5 в закрытом состоянии,

фиг.7 - вид сзади губки пресса,

фиг.8 - перспективное изображение сзади и сбоку губки пресса из фиг.7,

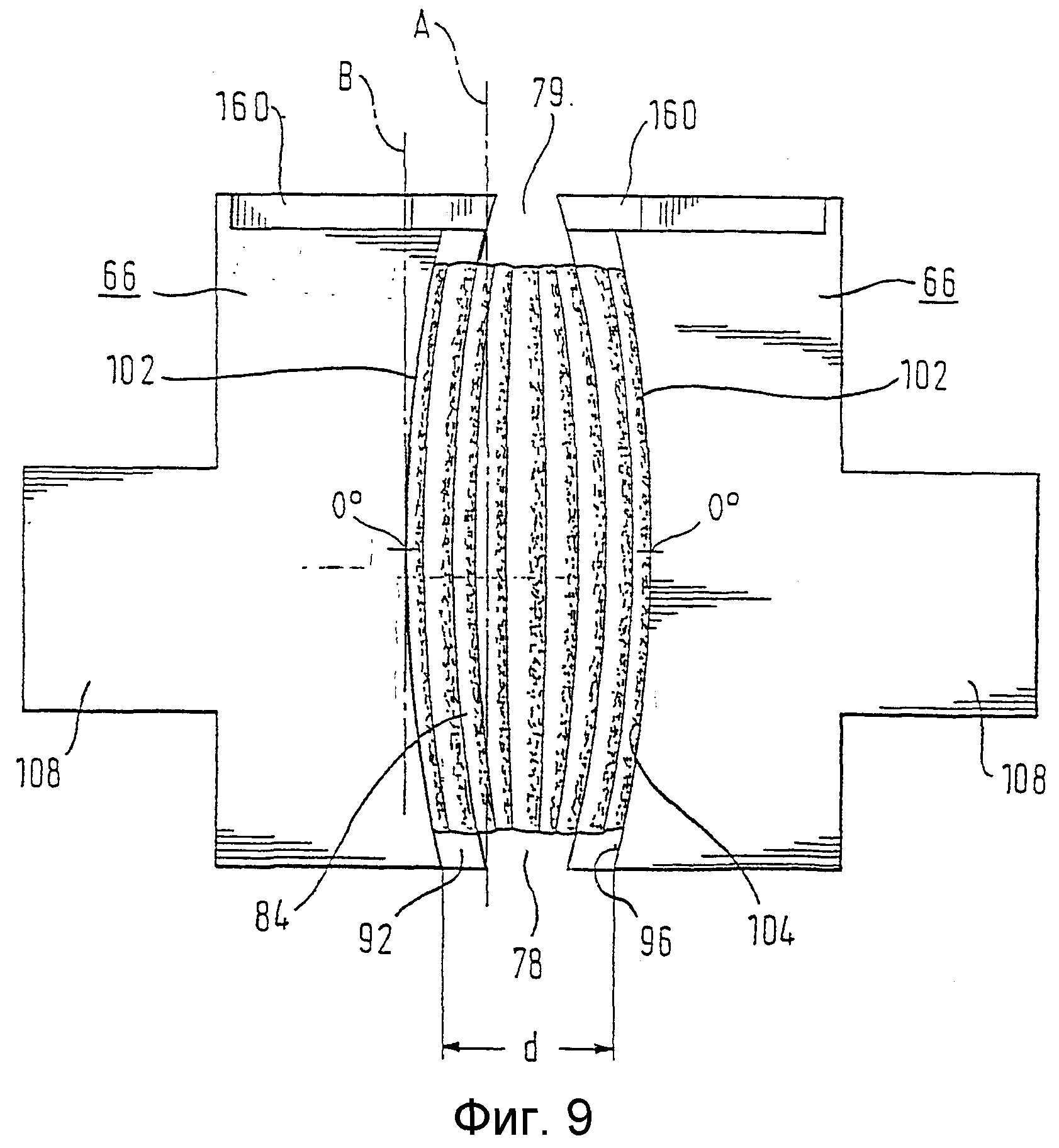

фиг.9 - центральный продольный разрез пресса при установленном размере прессования с расположенной в нем предварительно обработанной заготовкой, круговая поверхность которой является криволинейной бочкообразной формы,

фиг.10 - вид пресса, аналогичный показанному на фиг.9, но при установленном размере с зазором, с расположенной в нем предварительно обработанной заготовкой, круговая поверхность которой является по существу цилиндрической,

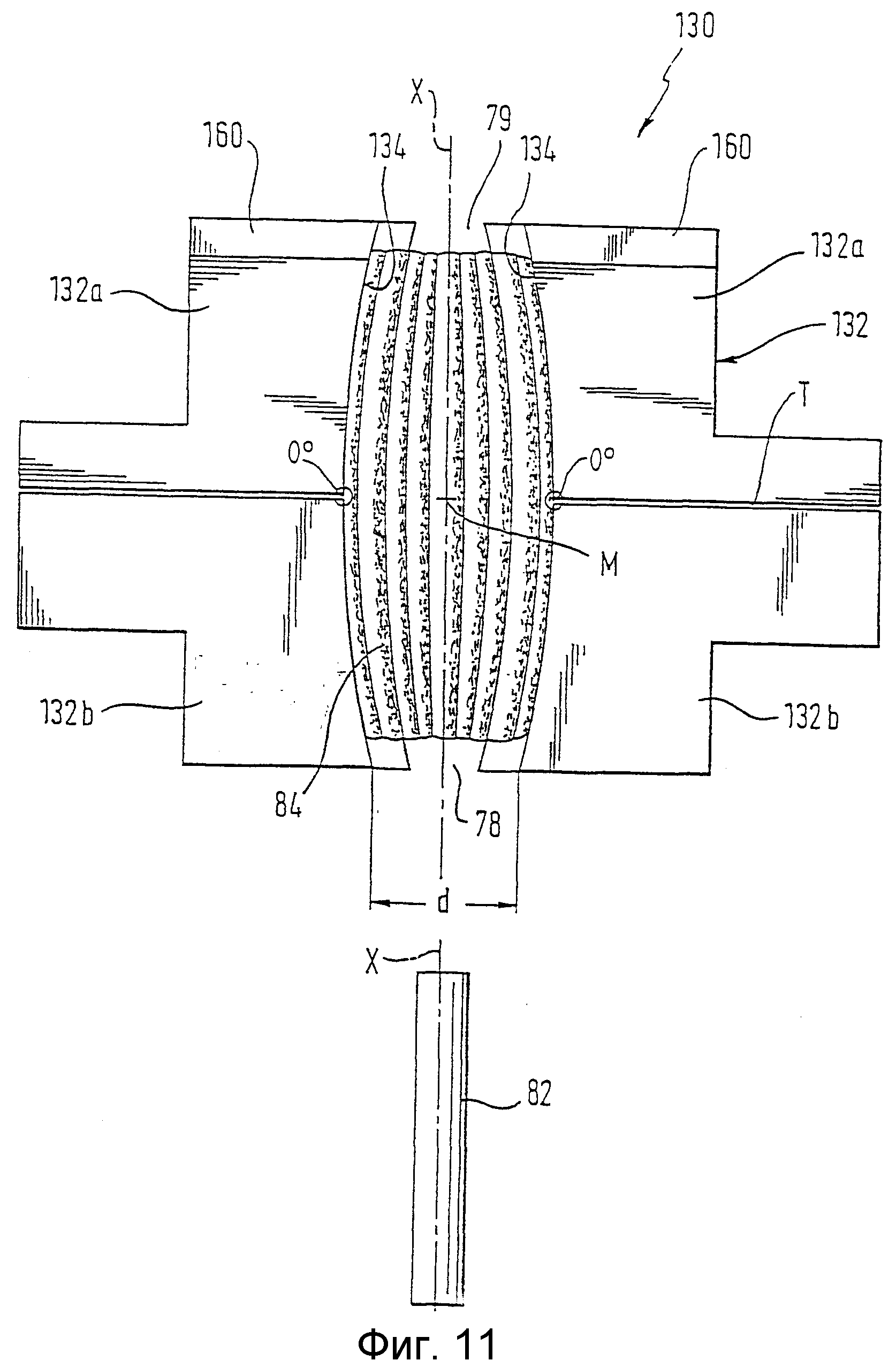

фиг.11 - центральный продольный разрез пресса с разделенными губками пресса при установленном размере прессования,

фиг.12 - пресс из фиг.11 в положении с зазором губок пресса для выталкивания предварительно обработанной заготовки,

фиг.13 - перспективное изображение входной стороны средства конечного формообразования,

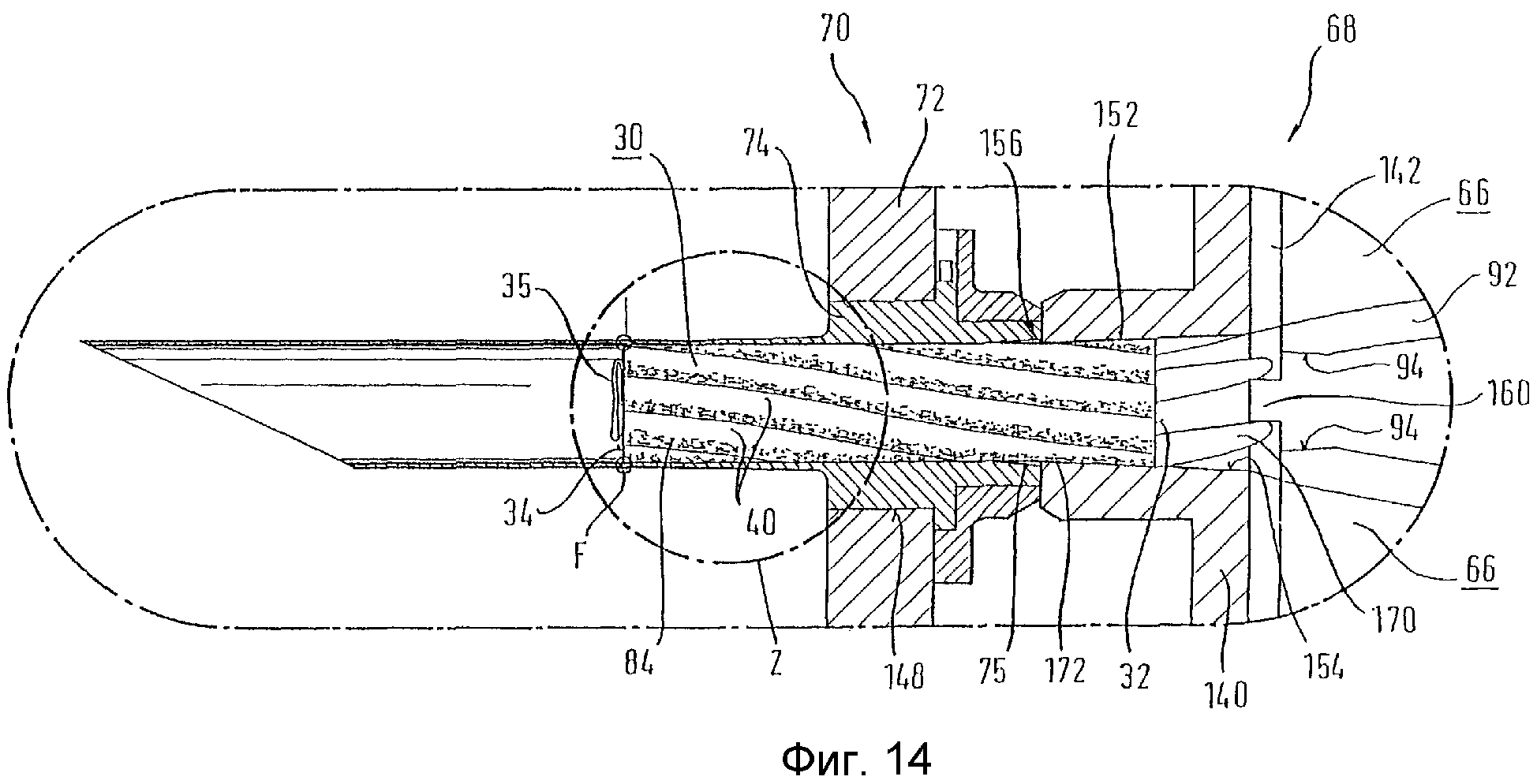

фиг.14 - вид деталей XIII из фиг.3 в более крупном масштабе с изображением тампона, и

фиг.15 - вид деталей Z из фиг.14 в значительно увеличенном масштабе.

На фиг.1 показан по существу цилиндрический тампон 30 для гигиены женщины, имеющий вставляемый конец 32, конец 34 для извлечения, продольную часть 36, находящуюся между ними, и ленту 35 для извлечения. Тампон 30 состоит из сжатого, поглощающего жидкость волокнистого материала со спутанными волокнами, изготовленного из натуральных и/или синтетических волокон. Волокнистый материал содержит по меньшей мере некоторое количество волокон, например 25%, которые имеют нерегулярное, например, некруговое или звездообразное поперечное сечение, и в результате имеют значительно усиленный эффект памяти, который повышает поглощающую способность тампона 30.

Тампон 30 снабжен рядом продольных ребер 40, в данном случае восьмью. Продольные ребра 40 выполнены криволинейными, закрученными по спиральной или винтовой линии в осевом направлении между вставляемым концом 32 и концом 34 для извлечения, и в любом случае они проходят на протяжении 120° окружности тампона при диаметре тампона 30, составляющем 13 мм. Однако при предпочтительном использовании губок из одной части пресса в пределах углов от 80° до 120° по окружности тампона 30, а также в зависимости от размеров тампона, отсчитываемый по окружности угол α окружности может быть выбран до по меньшей мере 150°. Число продольных ребер 40 может изменяться, например, в зависимости от диаметра тампона и/или типа поглощающего материала, но предпочтительно, чтобы это было четное число не меньше четырех или шести.

В соответствии с фиг.2 тампон 30 имеет сжатую центральную сплошную, обычно цилиндрическую волоконную сердцевину 38 с высокой степенью уплотнения, при которой гарантируется стабильность сопротивления изгибу тампона 30 во время ручного введения тампона 30 в полость тела. Восемь продольных ребер 40 выполнены относительно несжатыми и имеют, в частности по круговой поверхности 46 тампона 30, мягкую волокнистую структуру. Продольные ребра 40 вытянуты от этой сплошной волоконной сердцевины 38 по радиусам наружу с равными угловыми промежутками по окружности. Как показано на фиг.2, спиральные продольные ребра 40 отделены друг от друга восьмью соответственно спиральными продольными канавками 42, которые открыты по радиусам наружу по меньшей мере в области сжатой цилиндрической волоконной сердцевины 38. Продольные канавки 42 закрыты по меньшей мере на круговой поверхности 46 тампона 30 вследствие того, что боковые стороны 44 соседних продольных ребер 40 соприкасаются друг с другом по существу только на участках своих радиально наружных концов и образуют мягкую замкнутую, приблизительно цилиндрическую круговую поверхность 46 тампона 30. Эта замкнутая мягкая круговая поверхность 46 тампона 30 делает возможным более легкое и, следовательно, более приятное введение тампона 30 в полость тела и обеспечивает высокую поглощающую способность тампона.

Вследствие того, что наружные концы лежащих друг против друга боковых сторон 44 соседних продольных ребер 40 закрывают продольные канавки 42 только на круговой поверхности 46 тампона 30, продольные канавки 42 образуют в любом случае восемь закрытых спиральных направляющих каналов 50 (фиг.2), при этом предпочтительно, чтобы в любом случае они были открыты только на вставляемом конце 32 и на конце 34 для извлечения (проходы на вставляемом конце 32 видны на фиг.1). Каждый из этих направляющих каналов 50 имеет каплеобразное поперечное сечение, которое является наибольшим возле волоконной сердцевины 38 и сужается по радиусу наружу к месту, где соседние продольные ребра 40 прилегают друг к другу радиально наружными концами своих боковых сторон 44. Сразу же после введения тампона 30 в полость тела жидкость организма передается по этим спиральным направляющим каналам 50, притом к волоконной сердцевине 38, с тем, чтобы ее волокнистый материал немедленно использовался для повышения поглощающей способности и способности к расширению тампона 30 и для ускорения раскрывания закрытых направляющих каналов 50 по радиусам наружу. Поэтому использование совокупности спиральных продольных ребер 40 и спиральных направляющих каналов 50 или продольных канавок 42 влечет за собой увеличение поверхности тампона 30 и, следовательно, увеличение продолжительности задержки или продолжительности поглощения жидкости организма, в результате чего поглощающая способность и способность к расширению волоконной сердцевины 38 существенно возрастают. Поэтому одновременно можно уменьшать массу волокнистого материала, используемого в тампоне 30, что обеспечит возможность изготовления тампонов 30 с меньшими затратами.

Конец 34 для извлечения тампона 30 снабжен, что само по себе известно, углублением 48 для пальца, которое способствует введению пальца для расширения конца 34 для извлечения и, следовательно, для введения тампона 30 и ускорения его расширения. Для этого вставляемый конец 32 тампона 30 также имеет закругленный купол 52, наружный край которого сглажен или скошен. Поскольку приблизительно полусферический купол 52 имеет относительно небольшую длину, спиральные продольные ребра 40 и спиральные продольные канавки 42 могут продолжаться на протяжении оптимальной длины тампона 30.

Тампон 30 имеет приблизительно круговой диаметр в пределах от 6 до 17 мм, при этом сжатая, приблизительно цилиндрическая волоконная сердцевина 38 имеет диаметр до 5 мм. Предпочтительно, чтобы тампон 30 был по меньшей мере частично окружен проницаемой для жидкости оболочкой, которая сама по себе известна и поэтому не показана. Например, эта оболочка может быть выполнена из нетканого покровного материала, полученного аэродинамической укладкой, изготовленного из спутанных, по меньшей мере частично термопластических, термически скрепленных волокон, или из перфорированной пластиковой пленки. В частности, при использовании для оболочки тампона нетканого покровного материала рекомендуется, чтобы круговая поверхность 46 тампона 30 была сглаженной, что может быть сделано, если это удобно, путем приложения тепла. Такая оболочка делает введение тампона более удобным и предотвращает разъединение волокон во время введения или удаления тампона 30 в или из полости тела. Наконец, тампон 30 может быть подвергнут более слабому радиальному обжатию в области конца 34 для извлечения с тем, чтобы волокнистый материал был менее уплотнен, а до введения тампона 30 легче осуществлялось расширение волокнистого материала возле конца 34 для извлечения.

Как показано на фиг.3, установка 60 для изготовления тампона 30, описанная выше, содержит ряд деталей, расположенных на одной оси друг за другом, а именно подающее и выталкивающее устройство 62, звездообразный пресс 64 с губками 66 пресса, в которых в сдвинутом положении или в положении прессования имеется предварительно обработанная заготовка 84, средство 68 конечного формообразования и циркулирующее или вращающееся транспортировочное устройство 70. Транспортировочное устройство 70 представляет собой, например, барабан 72, к которому на одинаковых, отсчитываемых по окружности углах и радиусах прикреплены транспортировочные гильзы 74. Барабан 72 может перемещаться шаг за шагом, так что транспортировочные гильзы 74 могут последовательно перемещаться перед выходным концом средства 68 конечного формообразования, в любом случае для приема законченного тампона 30, выталкиваемого устройством 62 из средства 68 конечного формообразования.

Подающее и выталкивающее устройство 62 согласно фиг.3 и 10 само по себе известно и состоит из подающего толкателя 76, который может быть перемещен вперед и назад по отношению к проему 78 пресса 64 по одной оси с ним. Подающий толкатель 76 имеет круговую переднюю поверхность 80 с диаметром, приблизительно соответствующим диаметру заготовки 55 тампона (фиг.5), предпочтительно, бобинной заготовки, посредством которой заготовка 55 тампона может быть перемещена по направлению оси в открытый пресс 64. Стержневой выталкиватель 82 расположен на той же оси внутри подающего толкателя 76 с возможностью перемещения вперед и назад по отношению к подающему толкателю 76, при этом диаметр выталкивателя меньше диаметра проема 78 пресса при нахождении губок 66 пресса в раздвинутом положении. Выталкиватель 82 предназначен для переноса за одну операцию в любом случае одной предварительно обработанной заготовки 84, обжатой в прессе 64, через средство 68 конечного формообразования в одну из транспортировочных гильз 74 барабана 72. Затем в средстве 68 конечного формообразования предварительно обработанная заготовка 84 приобретает конечную форму законченного обжатого тампона 30, описанного выше.

На фиг.4 показано поперечное сечение предварительно обработанной заготовки 84 из фиг.3. Можно видеть, что в поперечном сечении продольные ребра 40 расширяются по форме капель в радиальных направлениях наружу к круговой поверхности 46 предварительно обработанной заготовки 84. В противоположность этому продольные канавки 42 расширяются, имея в поперечном сечении каплеобразную форму, в радиальных направлениях внутрь к волоконной сердцевине 38, так что они шире в основании продольных ребер 40, чем в области круговой поверхности 46 предварительно обработанной заготовки 84. Другими словами, расстояние между взаимно противолежащими боковыми сторонами 44 соседних продольных ребер 40 меньше на их радиально наружных концах, удаленных от волоконной сердцевины 38, чем в области основания продольных ребер 40 или возле волоконной сердцевины 38. В зависимости от условий использования тампона это поперечное сечение, показанное на фиг.4, с открытыми в радиальных направлениях наружу продольными канавками 42 также может быть весьма подходящим решением для конечной формы тампона, например, в случае, когда немедленная поглощающая способность тампона должна быть наиболее важным показателем. Если это необходимо, такой тампон, снабженный открытыми продольными канавками 42, может быть аналогичным образом окружен проницаемой для жидкости оболочкой.

В соответствии с фиг.5 и 6 пресс 64 состоит из восьми идентичных губок 66 пресса, которые расположены с образованием звездообразной конфигурации в общей плоскости с почти равными угловыми промежутками вокруг и на одном и том же радиальном расстоянии от оси x пресса. Предпочтительно четное число губок 66 пресса может изменяться, например, в зависимости от массы и состава материала, предназначенного для изготовления тампона 30, и также может быть меньше или больше восьми, однако, их число не должно быть меньше четырех. Губки 66 пресса имеют одинаковые размеры и могут синхронно перемещаться в радиальных направлениях вперед и назад по отношению к оси пресса x между раздвинутым и сдвинутым положением (см. фиг.5). В сдвинутом положении или в положении прессования губки 66 пресса в любом случае опираются друг на друга взаимно противолежащими боковыми стенками 86, 88, что пояснено более подробно ниже.

На фиг.5 и 6 показана входная сторона пресса 64, при этом губки 66 пресса показаны на фиг.5 как в раздвинутом, так и в сдвинутом положении. Каждая губка 66 пресса имеет основание 108 губки с тремя сквозными отверстиями 110 для крепежных элементов (непоказанных) на направляющих планках (также непоказанных).

Профиль губок 66 пресса, который можно видеть на видах спереди пресса 64, приведенных на фиг.5 и 6, проходит с образованием L-образной формы от основания 108 губки до проема 78 пресса по существу по ту сторону от продольной средней оси y каждой губки 66 пресса, которая ориентирована в направлении против часовой стрелки. Профиль каждой длинной L-образной ножки 112 выполнен сужающимся по радиусу в виде треугольника по направлению к короткой L-образной ножке 114 и после этого сужения на своем радиально внутреннем конце сливается с ударной головкой 116 (фиг.5), которая имеет скругленный профиль и является компонентом упрочненной короткой L-образной ножки 114, которая развернута в направлении по часовой стрелке по сравнению с длинной L-образной ножкой 112. Этот разворот обусловлен формой ударной выемки 118, скругленный в поперечном сечении, профиль которой проходит на протяжении дуги угла около 90° в направлении проема 78 пресса и соответствует профилю в поперечном сечении ударной головки 116 губки 66 пресса, прилегающей в направлении по часовой стрелке. Конец короткой L-образной ножки 114 находится на небольшом расстоянии от оси y губки пресса и образует прессующую пластину 92.

Продольная средняя ось z профиля прессующей пластины 92 образует с продольной средней осью y связанной губки 66 пресса острый угол α/2, который в любом случае открыт в направлении против часовой стрелки по отношению к продольной средней оси y губки 66 пресса. Этот острый угол α/2 между продольной средней осью z прессующей пластины 92 и продольной средней осью y губки 66 пресса на фиг.5 и 6 соответствует половине α/2 отсчитываемого по окружности угла, то есть в данном случае равен 60°, при этом каждая продольная канавка 42 проходит по спирали на протяжении отсчитываемого по окружности угла 120° вокруг оси x пресса. Из этого следует, что профиль другого, заднего конца (не видного на фиг.5 и 6) той же самой губки 66 пресса является криволинейным в направлении по часовой стрелке по сравнению с передним профилем губки пресса, видным на фиг.5 и 6, или охватывает угол с продольной средней осью y рассматриваемой губки 66 пресса, который на фигурах 5 и 6 открыт в направлении по часовой стрелке и соответствует второй половине α/2 отсчитываемого по окружности угла, равной 60°, полного отсчитываемого по окружности угла α, равного 120°.

В длинных L-образных ножках 112 губок 66 пресса выполнено глухое отверстие 111, в любом случае расположенное вблизи прессующей пластины 92, предназначенное для размещения нагревательного элемента. Глухие отверстия 111 расположены наилучшим возможным способом для осуществления почти оптимального нагрева каждой губки 66 пресса. Температура губок 66 пресса находится в пределах от 80°С до 120°С и регулируется с помощью электронных импульсов, изменяющихся в как можно меньшей области допустимых значений. Каждая губка 66 пресса имеет свой собственный датчик температуры. Теплоизоляция каждой губки 66 пресса выполнена из синтетического материала, изготовленного компанией Ensinger GmbH, 71154 Nufringen, Германия, который обладает устойчивостью к высокой температуре и к высокому давлению или к сжимающей силе. Путем нагрева губок 66 пресса можно ослабить эффект памяти современных, сильно поглощающих, значительно расширяющихся волокнистых материалов, который наблюдается после завершения изготовления тампона 30. Посредством нагретых губок 66 пресса поверхность тампона 30 одновременно сглаживается во время обжатия и выталкивания, и качественно лучшая поверхность образуется даже в случае тампона небольшой массы, при этом устойчивость тампона 30 сохраняется. Эффект памяти волокнистого материала снова становится действенным, когда волокнистый материал тампона 30 смачивается жидкостью организма.

На фиг.7 и 8 более отчетливо показано, что каждая губка 66 пресса имеет эффективную прессующую поверхность 90, которая в любом случае выполнена ступенчатой. Эти прессующие поверхности 90 образуют скругленный в поперечном сечении проем 78 пресса с длиной в пределах от 40 до 70 мм. Каждая прессующая поверхность 90 образована прессующей пластиной 92, которая ориентирована в направлении проема 78 пресса, и прессующим заплечиком 96, который расположен только на определенной боковой стороне 44 прессующей пластины 92, то есть в любом случае ориентирован в том же самом окружном направлении вокруг оси x пресса. Ступенчатость достигается путем смещения прессующего заплечика 96 наружу от оси x пресса по отношению к прессующему краю 94 на свободном внутреннем конце прессующей пластины 92. Кроме того, площадь прессующего заплечика 96 больше площади прессующего края 94 прессующей пластины 92 каждой губки 66 пресса. В то же самое время прессующая поверхность 90, в любом случае образованная прессующей пластиной 92 и прессующим заплечиком 96 на каждой губке 66 пресса, выполнена спиральной. Прессующая пластина 92 и связанный прессующий заплечик 96 каждой губки 66 пресса могут проходить на протяжении отсчитываемого по окружности угла α, составляющего до по меньшей мере 150° при закрытом или открытом положении пресса 64, при этом диаметр просвета 78 пресса находится в пределах от 8 до 17 мм. Для губок 66 пресса представленного иллюстративного варианта осуществления, каждая из которых выполнена из одной части, отсчитываемый по окружности угол α прессующей пластины 92 и прессующего заплечика 96 каждой губки 66 пресса составляет от 80° до 150°, угол 120° в данном случае является предпочтительным.

В соответствии с существенной особенностью настоящего изобретения выдвинуто условие, заключающееся в том, что губки 66 пресса при нахождении в положении d прессования, показанном на фиг.9, должны соприкасаться с воображаемой бочкообразной огибающей поверхностью 104 своими по существу спиральными прессующими поверхностями 90. В положении прессования прессующая пластина 92 каждой губки 66 пресса ориентирована по существу, хотя и не точно, в радиальном направлении по отношению к оси x пресса (фиг.5 и 6). Каждая из спиральных прессующих пластин 92 и каждый из спиральных прессующих заплечиков 96 всех губок 66 пресса в положении d+ с зазором, показанном на фиг.10, соприкасается с воображаемой по существу круговой цилиндрической огибающей поверхностью 106. В связи с этим диаметр цилиндрической огибающей поверхности 106 для размера d+ с зазором губок 66 пресса соответствует по меньшей мере наибольшему диаметру бочкообразной огибающей поверхности 104 для размера d прессования губок 66 пресса. Кроме того, выдвинуто условие, заключающееся в том, что вершина угла 0° дугообразной кривизны 102 спиральной прессующей поверхности 90 должна лежать на продольной средней оси y каждой губки 66 пресса, при этом прессующая поверхность 90 должна продолжаться к своим двум концам с образованием дополнения, в любом случае на протяжении половины α/2 отсчитываемого по окружности угла, составляющего по меньшей мере до 75° спиральной прессующей поверхности 90 губки 66 пресса. Эта ситуация более подробно поясняется ниже.

Поперечное сечение прессующей пластины 92 имеет каплеобразную форму с наибольшей толщиной позади переднего узкого скругленного прессующего края 94, а подобное шейке сужение 122 имеется в направлении основания 95 прессующей пластины. Прессующий заплечик 96 расположен с эксцентриситетом по отношению к прессующей пластине 92, при этом в любом случае только на одной определенной боковой поверхности из двух боковых поверхностей 98, 100 прессующей пластины 92 (фиг.7). Эта определенная боковая поверхность 98 или 100 всех губок 66 пресса, которая прилегает к прессующему заплечику 96, в любом случае ориентирована одинаковым образом, только в направлении по часовой стрелке или против часовой стрелки. На фигурах 5 и 6, на которых показана передняя сторона пресса 64, эта боковая поверхность 98 прессующей пластины 92, обращенная к прессующему заплечику 96, в любом случае ориентирована в направлении против часовой стрелки. В связи с этим каждый прессующий заплечик 96 смещен наружу в радиальном направлении от оси x пресса по отношению к узкому прессующему краю 94 прессующей пластины 92 на радиальное расстояние между волоконной сердцевиной 38 и круговой поверхностью 46 предварительно обработанной заготовки 84 и имеет в окружном направлении проема 78 пресса большую площадь, чем прессующий край 94 прессующей пластины 92. Поэтому центр кривизны прессующих заплечиков 96 всех губок 66 пресса лежит на оси x пресса 64 только в положении d+ с зазором губок 66 пресса.

В противоположность этому в соответствии с фиг.7 и 8, на которых показана торцевая поверхность губки 66 пресса возле задней или выходной стороны пресса 64, прессующий заплечик 96 ориентирован в направлении по часовой стрелке. Прессующая поверхность 90, образованная прессующей пластиной 92 и прессующим заплечиком 96 каждой губки 66 пресса, проходит по спирали по отношению к оси x пресса в проеме 78 пресса. В связи с этим прессующая пластина 92 и связанный прессующий заплечик 96 каждой губки 66 пресса проходят на протяжении отсчитываемого по окружности угла 120° обжатой предварительно обработанной заготовки 84 между ее двумя концами. Половины α/2 отсчитываемого по окружности угла, в любом случае равные 60°, в данном случае расположены симметрично и образуют дополнение по обеим сторонам от продольной средней оси y каждой губки 66, так что губка 66 пресса нагружена оказывающими воздействие сжимающими силами равномерно по всему поперечному сечению. Однако, как указывалось, в общем случае отсчитываемый по окружности угол α может зависеть, например, от длины и/или конечного диаметра законченного тампона, который в представленном иллюстративном варианте осуществления равен 13 мм, а в случае губки из одной части пресса может быть до по меньшей мере 150°, предпочтительно, чтобы он был от 80° до 120°.

Прессующие пластины 92 и прессующие заплечики 96 каждой губки 66 пресса выполнены не только криволинейными, спиральными в продольном направлении в соответствии с показанным, отсчитываемым по окружности углом α тампона 30, равным 120°, но также имеют кривизну 102 (фиг.8 и 9) от одного конца губки 66 пресса до другого конца той же самой губки 66 пресса. Эта кривизна 102 является следствием того, что имеется эффективная прессующая поверхность 90 каждой губки 66 пресса, предназначенная для прессования спиральной продольной канавки 42, которая в любом случае должна проходить на протяжении определенного отсчитываемого по окружности угла предварительно обработанной заготовки 84, то есть в данном случае на протяжении 120° круговой поверхности приблизительно цилиндрической заготовки 55 тампона под определенным углом β наклона (фиг.1). В связи с этим осуществляется обжатие в целом заготовки 55 тампона (фиг.5) до размера d прессования предварительно обработанной заготовки 84 (фиг.9), при котором каждая прессующая пластина 92 перемещается за пределы своего радиального положения по отношению к оси x пресса. В результате свободное поперечное сечение проема 78 пресса, образованное губками 66 пресса, расширяется от своих обоих концов к центру в продольном направлении губок 66 пресса или проема 78 пресса, образованного ими, и следовательно, в положении прессования или при размере d прессования принимает бочкообразную форму. Поэтому огибающая поверхность 104, соприкасающаяся с прессующими пластинами 92 или с прессующими заплечиками 96, имеет до некоторой степени бочкообразный контур (см. фиг.3 и 9), который вследствие этого сужается к обоим концам проема 78 пресса. Следовательно, как можно видеть из фиг.3 и 9, предварительно обработанная заготовка 84 также принимает соответствующую форму в прессе 64. Чтобы предварительно обработанную заготовку 84 можно было идеальным образом вытолкнуть из пресса 64 при ее повороте вокруг продольной оси, то есть без повреждения волокнистой структуры на ее поверхности, губки 66 пресса отводятся до достижения определенного размера d+ (фиг.10). Этот размер d+ с зазором соответствует по меньшей мере радиальному расстоянию, которое отделяет хорду А, которая соединяет два конца прессующей пластины 92 губки 66 пресса на фиг.9 и проходит параллельно проему 78 пресса, от касательной В на фиг.9, которая помещена к углу 0° при вершине выступающей по радиусу наружу дугообразной кривизны 102 прессующей пластины 92 и аналогичным образом ориентирована параллельно проему 78 пресса. В дополнение к этому размер d+ с зазором может быть задан таким образом, чтобы он соответствовал по меньшей мере наибольшему диаметру бочкообразной огибающей поверхности 104, которая соприкасается с прессующими пластинами 92 или с прессующими заплечиками 96 в положении прессования. В случае тампона 30 с диаметром 13 мм этот размер с зазором равен (d+0,6) мм, для достижения которого губки 66 пресса должны быть перемещены в радиальных направлениях наружу, чтобы образовать согласно фиг.10 круговую цилиндрическую огибающую поверхность 106 проема 78 пресса. В связи с этим при размере d+ с зазором прессующие пластины 92 или прессующие заплечики 96 соприкасаются по спирали с круговой цилиндрической огибающей поверхностью 106 на протяжении по существу всей длины и, следовательно, образуют круговой цилиндрический проем 78 пресса для выталкивания предварительно обработанной заготовки 84.

На фиг.5 и 6 отчетливо показано, что имеющее форму шейки сужение 122 каждой прессующей пластины 92, обусловленное каплеобразной формой, делает возможным во время обжатия больший сдвиг волокнистого материала приблизительно в радиальном направлении наружу. В результате этого размер прессования губок 66 пресса может быть уменьшен до, например, 4 мм от прежнего диаметра 4,8 мм волоконной сердцевины 38 при той же самой устойчивости и повышенной поглощающей способности и при сохранении мягкой поверхности тампона 30. Кроме того, можно уменьшить ширину скругленного прессующего края 94, чтобы обеспечить возможность перемещения волокнистого материала в образованное, направленное по радиусу наружу свободное пространство проема 78 пресса. Этим способом можно уменьшить количество волокна, необходимого для изготовления волоконной сердцевины 38, с получением преимущества, заключающегося в том, что это количество волокна при той же самой устойчивости тампона можно употребить для немедленного поглощения жидкости после введения тампона в полость тела.

Для того чтобы обеспечить возможность размещения перемещенного наружу волокнистого материала, в представленном иллюстративном варианте осуществления прессующий заплечик 96 имеет уменьшенный радиус 6,2 мм по сравнению с прежним радиусом 6,55 мм и вытянут в профиль почти параллельно той стороне губки 66 пресса, ориентированной в направлении против часовой стрелки, которая сливается с короткой L-образной ножкой 114 и образует ударную головку 116.

Перемещение наружу волокнистого материала, достигаемое с помощью такой формы губок 66 пресса, делает возможным экономию волокнистого материала, при этом для описанного иллюстративного варианта осуществления ручного тампона 30 с конечным диаметром 13 мм и длиной 50 мм требуется использовать всего 2,4 г волокнистого материала против 2,7 г волокнистого материала, использовавшегося ранее. В связи с этим волокнистый материал содержит 75% способных хорошо расширяться волокон с нерегулярной формой поперечного сечения, например звездообразной, и 25% хлопковых волокон.

Можно видеть, особенно из фиг.7 и 8, что по меньшей мере одно уплотняющее ребро 120 предусмотрено на наружной стороне прессующего заплечика 96 почти на уровне с последним. В закрытом состоянии (при размере d прессования) пресса 64 это уплотняющее ребро 120 прессующего заплечика 96, а также ударная головка 116 каждой губки 66 пресса опираются на скругленную ударную выемку 118 соседней губки 66 пресса перед сужением 122 по форме шейки прессующей пластины 92 (фиг.5 и 6). Наружная сторона каждого прессующего заплечика 96 на фиг.6 и 7 снабжена двумя параллельными уплотняющими ребрами 120, которые закрывают щель 124, ориентированную приблизительно по радиусу от оси x пресса между ударной головкой 116 ударной выемкой 118 соседних губок 66 пресса по отношению к проему 78 пресса и поэтому в любом случае по отношению к радиально наружной стороне спирального продольного ребра 40 предварительно обработанной заготовки 84. В результате этого по существу предотвращается проникновение волокнистого материала заготовки 55 тампона в щель 124 между соседними губками 66 пресса. В случае, когда волокна проникают в щель 124 между соседними губками 66 пресса, уплотняющие ребра 120 отрезают пучок этих волокон, так что обрезки волокон выпадают из пресса 64 и извлекаются путем отсоса. В результате образуется неколючая, гладкая, мягкая, направленная по радиусу наружу поверхность каждого спирального продольного ребра 40.

На фиг.7 и 8 отчетливо показано, что на одной торцевой поверхности ударная головка 116 выступает дальше внутрь в радиальном направлении, чем прессующая пластина 92, которая сдвинута назад на ширину прессующего заплечика 96 по отношению к ударной головке 116 и наклонена относительно последней к стороне, обращенной от ударной головки 116. Благодаря боковым стенкам 86, 88 поперечное сечение губок 66 пресса, перпендикулярное к продольной средней оси y, имеет форму, которая является дополнительной до отсчитываемого по окружности угла α спиральной кривизны 102 губки пресса, так что в любом случае гарантируется упомянутое выше равномерное распределение сжимающих сил, создаваемых губками 66 пресса, по всему поперечному сечению, то есть в направлении продольной средней оси y губок 66 пресса.

На фиг.9 схематично показан размер d прессования пресса 64. Этот размер d прессования соответствует бочкообразной огибающей поверхности 104, которая образована спиральными прессующими пластинами 92 и спиральными заплечиками 96 губок 66 пресса 64 в сдвинутом состоянии или в состоянии размера d прессования. Этот размер d прессования в зависимости от конкретного состава и назначения рассматриваемого тампона 30 на входном конце и на выходном конце закрытого пресса 64 составляет от 6 до 17 мм, в представленном иллюстративном варианте осуществления 13 мм.

Во время выталкивания предварительно обработанной заготовки 84 из пресса 64 в этом положении прессования, показанном на фиг.9, силы выталкивания существенно возрастают вследствие бочкообразного поперечного сечения проема 78 пресса и наличия в нем предварительно обработанной заготовки 84. Волокна на поверхности предварительно обработанной заготовки 84 будут вырываться из волокнистой композиции, сглаженная поверхность предварительно обработанной заготовки 84 соответственно будет повреждаться, и будут происходить потери волокна. По этой причине выдвинуто условие, заключающееся в том, что после открывания пресса 64 до заданного положения d+ с зазором воображаемая огибающая поверхность 106, образованная прессующими пластинами 92 или прессующими заплечиками 96 или местами их соприкосновения, должна быть круговой цилиндрической с тем, чтобы предварительно обработанная заготовка 84 могла быть вытолкнута из пресса 64, фактически без какого-либо заметного сопротивления, через средство 68 конечного формообразования в транспортировочную гильзу 74 с одновременным поворотом, в результате которого спиральные прессующие пластины 92 входят в продольные канавки 42 предварительно обработанной заготовки 84.

На фиг.10 спиральные прессующие пластины 92 и прессующие заплечики 96 губок 66 пресса смещены назад по радиусам наружу до достижения заданного размера d+ с зазором, который в представленном иллюстративном варианте осуществления составляет (d+0,6) мм, против размера d прессования, показанного на фиг.9, для охвата или соприкосновения с воображаемой круговой цилиндрической огибающей поверхностью 106, что обеспечивает возможность выталкивания из пресса 64 фактически без трения посредством выталкивателя 82 в подающем толкателе 76 предварительно обработанной заготовки 84, которая обжата до получения бочкообразной формы и снабжена спиральными продольными ребрами 40 и продольными канавками 42.

Поэтому в соответствии с фиг.10 каждая из прессующих пластин 92 и каждый из прессующих заплечиков 96 всех губок 66 пресса соприкасаются с воображаемой круговой цилиндрической огибающей поверхностью 106 по спиральной линии на протяжении по меньшей мере значительной части своей длины. То есть, если желательна небольшая степень сжатия волокнистого материала на конце 34 для извлечения предварительно обработанной заготовки 84, то в сдвинутом состоянии губок 66 пресса радиальное расстояние эффективных прессующих краев 94 от оси x пресса на участке выходной стороны 79 проема 78 пресса устанавливают несколько большим, чем на протяжении остального продольного участка прессующих краев 94, так что эта часть прессующих краев 94 не будет соприкасаться с круговой цилиндрической огибающей поверхностью 106 при размере d+ с зазором губок 66 пресса, а будет несколько сдвинута по радиусу наружу от этой круговой цилиндрической огибающей поверхности 106.

На фиг.11 и 12 показан вариант осуществления пресса 130 с губками 132 пресса, состоящими из нескольких частей. Разделенные губки 132 пресса могут перемещаться независимо друг от друга вперед и назад в радиальных направлениях по отношению к оси x пресса. Губки 132 пресса разделены на по меньшей мере одной плоскости Т, которая ориентирована под прямым углом к оси x пресса. В представленном иллюстративном варианте осуществления губки 132 пресса выполнены конструктивно из двух частей. Разделительная плоскость Т двухчастевых губок 132a, 132b пресса пересекает вершину угла 0° прессующей поверхности 134 и ось x пресса 130 в центре М в продольном направлении. Половинки 132а губок пресса, относящиеся к выходной стороне 79 пресса 130, могут перемещаться по отношению к оси x пресса в радиальных направлениях наружу до положения d+ с зазором от положения d прессования для того, чтобы сделать возможным выталкивание по существу без трения предварительно обработанной заготовки 84 из пресса (фиг.12). При многократном разделении губок 132 пресса в поперечном направлении по отношению к оси x пресса отсчитываемый по окружности угол α может быть сделан больше 150°, в зависимости от числа губок 132 пресса. Кроме того, такая конструкция губок пресса также делает возможной модификацию внешнего контура тампона в зависимости от конкретных требований, предъявляемых к тампону.

Из приведенного выше описания губок 66; 132 пресса согласно изобретению можно в итоге констатировать, что губки пресса расположены парами диаметрально друг против друга. Настоящее изобретение также охватывает возможность в дополнение к описанным губкам 66; 132 пресса, которые образуют волоконную сердцевину 38, включение в пресс 64; 130 дополнительных губок пресса, предназначенных для иных целей, чем образование волоконной сердцевины 38. Поэтому губки пресса можно использовать в прессе 64; 130, например, для тиснения узоров или образования углублений на или в поверхности тампона 30 с декоративным и/или физическим назначением во время обжатия предварительно обработанной заготовки 84.

На фиг.13, 14 и 15 показано средство 68 конечного формообразования, содержащее направляющую пластину 140, которая неподвижно закреплена сразу же за и на одной оси с прессом 64 и выполнена за одно целое со сглаживающей втулкой 150 для предварительно обработанной заготовки 84. Средство 68 конечного формообразования включает в себя конический канал 152 конечного формообразования для предварительно обработанной заготовки 84, который проходит сквозь направляющую пластину 140 и сглаживающую втулку 150. Как показано на фиг.3, направляющая пластина 140 установлена непосредственно перед выходной стороной 79 пресса 64 и, как уже описано в патенте США №5911712, снабжена на стороне, обращенной к прессу 64, рядом канавок 142 соответственно числу губок 66; 132 пресса, которые расположены по окружности с теми же угловыми промежутками, что и губки 66; 132 пресса. В соответствии с изобретением канавки 142 проходят на расстояния от и параллельно оси y губок пресса в направлении проема 78 пресса и направлены по касательной к каналу 152 конечного формообразования.

Как можно видеть из фиг.3 и с 7 по 12, каждая губка 66; 132 пресса снабжена на заднем конце позиционирующей перегородкой 160, которая выступает от выходной стороны 79 пресса 64 и в любом случае входит с боковым зазором в одну из этих канавок 142. Внутренний свободный передний конец позиционирующих перегородок 160 является компонентом прессующей поверхности 90; 134 губок 66; 132 пресса и вытянут на протяжении осевой щели между прессом 64; 130 и средством 68 конечного формообразования. В положении d+ с зазором прессующие поверхности 90; 134 губок 66; 132 пресса имеют несколько меньший диаметр, чем входное отверстие 154 сглаживающей втулки 150, для того чтобы во время обжатия и выталкивания тампона 30 из пресса 64 лента 35 для извлечения, которая ранее уже была намотана по спирали на конце 34 для извлечения заготовки 55 тампона, с помощью позиционирующих перегородок 160 находилась впереди, в направлении x транспортировки (фиг.14 и 15), с сохранением центрированного положения на конце 34 для извлечения. Начиная от кругового входного отверстия 154, канал 152 конечного формообразования сужается коническим образом к выходному отверстию 156 сглаживающей втулки 150. В связи с этим коническая форма сглаживающей втулки 150 выполнена таким образом, чтобы по возможности небольшая выталкивающая сила была необходима для продвижения предварительно обработанной заготовки 84 из пресса 64 через сглаживающую втулку 150 и для концентрического сжатия ее до конечного размера тампона 30.

На фиг.3 и с 12 по 14 показано, что средство 68 конечного формообразования снабжено спиральными, выступающими в радиальных направлениях внутрь сглаживающими ребрами 170, число которых соответствует числу губок 66 пресса, и угол β наклона которых соответствует углу наклона спиральных прессующих пластин 92. Спиральные сглаживающие ребра 170 с легким концентрическим нажимом и оказанием сглаживающего действия непосредственно входят в спиральные продольные канавки 42 предварительно обработанной заготовки 84, выходящей из пресса 64, так что профиль предварительно обработанной заготовки 84 сохраняется, но уменьшается расширение поперечного сечения волоконной сердцевины 38, обусловленное бочкообразной формой предварительно обработанной заготовки 84. При желании, чтобы оптимизировать эффект сглаживания, сглаживающая втулка 150 может быть нагрета до температуры от 80°С до 120°С. Концы сглаживающих ребер 170 на некотором расстоянии впереди от выходного отверстия 156 сглаживающей втулки 150 объединяются со сглаженной цилиндрической концевой частью 172 сглаживающей втулки 150. Эта концевая часть 172 сглаживающей втулки 150 имеет диаметр, который соответствует диаметру законченного сжатого тампона 30. На этой сглаженной цилиндрической концевой части 172 сглаживающей втулки 150 спиральные продольные канавки 42 предварительно обработанной заготовки 84, которые до этого были открыты, закрываются на радиально наружных концах боковых сторон 44 соседних спиральных продольных ребер 40 с образованием тампона 30 конечного диаметра (фиг.2). Таким способом продольные канавки 42 становятся направляющими жидкость каналами 50, предпочтительно открытыми на обоих концах тампона 30 (фиг.1 и 2).

На фиг.3, 12 и 13 транспортировочное устройство 70 показано по существу в урезанном виде и в данном случае содержит барабан 72 как часть циркулирующей или вращающейся транспортировочной системы. Барабан 72 снабжен поперечным отверстием 148, в котором цилиндрическая транспортировочная гильза 74 установлена и закреплена под прямым углом к совершающей круговое движение пластине барабана 72. Транспортировочные гильзы 74 прикреплены к барабану 72 с одинаковыми угловыми промежутками по окружности и находятся на одном и том же радиусе, так что в любом случае одна транспортировочная гильза 74 может последовательно перемещаться шаг за шагом перед выходным отверстием 156 сглаживающей втулки 150 для подачи законченного сжатого тампона 30 к дополнительной производственной установке. В этой производственной установке (непоказанной), которая сама по себе известна, вставляемый конец 32 может быть снабжен закругленным куполом 52, и одновременно конец 34 для извлечения может быть снабжен углублением 48 для пальца.

При повороте тампона 30 посредством спиральных губок 66 пресса и спиральных сглаживающих ребер 170 за одну операцию выталкивания из пресса 64 через сглаживающую втулку 150 в транспортировочную гильзу 74 благодаря коническому расширению цилиндрической транспортировочной гильзы 74 на протяжении небольшой длины возле ее входного отверстия гарантируется, что высокое качество поверхности и волокнистой структуры тампона 30 сохранится. В связи с этим расположение тампона 30 с задержкой напротив цилиндрической внутренней стенки транспортировочной гильзы 74 обусловлено расширением волокнистого материала законченного сжатого тампона 30, то есть тем, что диаметр транспортировочной гильзы 74 задан соответственно большим с тем, чтобы обеспечить возможность такого расширения волокнистого материала тампона 30 сразу же после обжатия. Это происходит потому, что плотное соприкосновение тампона 30 с цилиндрической гладкой внутренней стенкой транспортировочной гильзы 74 осуществляется только в результате его расширения после обжатия, когда рассматриваемый тампон 30 вместе с концом 34 для извлечения находится впереди, почти или полностью слева от выходного отверстия 156 сглаживающей втулки 150.

Кроме того, на фиг.14 можно видеть, что спиральные прессующие края 94 на выходной стороне губок 66 пресса, находящиеся парами друг против друга, образуют острый угол, который открыт к выходному концу 79 пресса 64. Как следствие этого, волоконная сердцевина 38 более слабо обжимается на конце 34 для извлечения предварительно обработанной заготовки 84, так что до использования волокнистый материал можно будет слегка растрепать с тем, чтобы облегчить ручное введение тампона.

На фиг.15 расширение тампона 30 и возникшее в результате этого его соприкосновение с цилиндрической внутренней стенкой транспортировочной гильзы 74 в точке F показаны особенно отчетливо вследствие увеличенного изображения. То, что тампон 30 расширяется вследствие эффекта памяти части существенно расширяющихся волокон только после попадания в транспортировочную гильзу 74, может быть показателем высокой скорости изготовления тампона. С этим связано существенное преимущество, заключающееся в том, что поворот, которому тампон 30 подвергается во время выталкивания, не встречает заметного сопротивления, так что спиральная волокнистая структура тампона, получаемая с помощью изобретения, сохраняется в полной мере.

Способ изготовления тампона 30, описанный выше, включает, как известно из патента США №5832576, образование полосы нетканой ткани со спутанными волокнами, для которой предпочтительно, чтобы ее ширина соответствовала длине тампона 30, отделение отрезка от нетканой ткани со спутанными волокнами, который оборачивают вокруг ленты 35 для извлечения, и затем намотку отрезка самого на себя для образования по существу цилиндрической заготовки тампона или бобинной заготовки 55. До начала намотки проницаемый для жидкости слой накладывают по меньшей мере на участки той наружной стороны полосы волокнистой нетканой ткани, которая во время изготовления заготовки 55 тампона находится снаружи, и этот слой закрепляют по меньшей мере на участках на наружной стороне отрезка полосы волокнистой нетканой ткани, предпочтительно путем термосваривания. Можно использовать по меньшей мере один слой нетканого материала или термопластичную, поддающуюся термосвариванию перфорированную пластиковую пленку, которая по меньшей мере частично покрывает оболочкой круговую поверхность тампона 30, при этом является предпочтительной завершающая гидрофобная обработка материала, образующего покрытие.

Посредством подающего толкателя 76 в пресс 64 вводят в осевом направлении предпочтительно цилиндрическую заготовку 55 тампона, конец 34 для извлечения которого находится впереди по направлению подачи или по направлению оси x пресса. Затем заготовку 55 тампона подвергают радиальному обжатию посредством губок 66 пресса в прессе 64, в любом случае на протяжении идентичных узких участков спиральной формы, находящихся под одинаковыми углами β по отношению к круговой поверхности, при этом участки отделены друг от друга равными отсчитываемыми по окружности углами. Таким способом образуют предварительно обработанную заготовку 84 бочкообразной формы с проходящими по спирали продольными канавками 42 на сплошной волоконной сердцевине 38 с высокой степенью уплотнения, которая является по существу цилиндрической, но из-за бочкообразной формы расширена в поперечном сечении на середине длины, и с продольными ребрами 40, которые вытянуты по радиусам наружу от волоконной сердцевины 38 и проходят по спиралям в продольном направлении предварительно обработанной заготовки 84. В связи с этим участки спиральной формы обжимают на протяжении отсчитываемого по окружности угла α до по меньшей мере 150°, предпочтительно на протяжении угла от 80° до 120°, в данном случае на протяжении угла 120°. Предпочтительно, чтобы в прессе 64 волокнистый материал подвергался воздействию более низкого давления радиального обжатия в области конца 34 для извлечения заготовки 55 тампона, чем остальной волокнистый материал заготовки 55 тампона. В зависимости от свойств используемого волокнистого материала заготовку 55 тампона, особенно в случае изготовления из сильно расширяющихся волокон с нерегулярным поперечным сечением, с сильным эффектом памяти, обжимают до конечной формы тампона 30 при температуре губок 66 пресса от 80°С до 120°С, чтобы достичь желаемой стабильности размеров волокнистого материала путем исключения эффекта памяти волокон, который снова сразу же проявляется при соприкосновении с жидкостью организма и поэтому способствует расширению и повышению скорости поглощения жидкости тампоном 30 при возможно меньшем количестве используемого волокнистого материала.

В прессе 64; 130 заготовка 55 тампона обжимается за одну операцию прессования до образования бочкообразной предварительно обработанной заготовки 84, которая при выталкивании из пресса 64 в это же самое время при необходимости подвергается конечному формообразованию ниже по ходу процесса в соответствующим образом нагретой сглаживающей втулке 150. Такое конечное формообразование заключается в приложении небольшого радиального давления к наружным концам спиральных продольных ребер 40 и спиральных продольных канавок 42 посредством сглаживающей втулки 150, которая при желании может быть нагрета до температуры от 80°С до 120°С, и ее сглаживающих ребер 170. Это небольшое радиальное давление оказывает такое действие, что наружные концы взаимно противолежащих боковых сторон 44 соседних продольных ребер 40 прижимаются друг к другу благодаря гладкому круговому поперечному сечению канала 152 конечного формообразования в области выходного отверстия 156 сглаживающей втулки 150, так что формируются продольные канавки 42 и, следовательно, наружная, почти цилиндрическая мягкая замкнутая круговая поверхность 46 тампона 30, и образуются спиральные, направляющие жидкость каналы 50 в области теперь уже закрытых в радиальных направлениях снаружи продольных канавок 42. Кроме того, сглаживающие ребра 170 несколько уменьшают расширение поперечного сечения волоконной сердцевины 38, обусловленное бочкообразной формой предварительно обработанной заготовки 84, без влияния на быстрое поглощение жидкости и связанную с ним способность к расширению переменного поперечного сечения, обусловленного бочкообразной формой на протяжении длины волоконной сердцевины 38.

На выходе в связи с поворотным перемещением законченного обжатого тампона 30 из сглаживающей втулки 150 в транспортировочную гильзу 74 транспортировочного устройства 70 только что сжатый волокнистый материал расширяется к очень гладкой цилиндрической внутренней стенке транспортировочной гильзы 74 без возникновения сопротивления трения, которое ухудшает качество поверхности, между цилиндрической гладкой внутренней стенкой транспортировочной гильзы 74 и волокнистым материалом на поверхности тампона 30, так что высокое качество такого тампона 30, снабженного спиральными продольными ребрами 40 и продольными канавками 42, гарантируется даже в случае массового производства. В связи с этим существенно, что круговое направление, в котором отрезок волокнистой нетканой ткани, на конце которого снаружи закреплен покровный материал, наматывается для образования заготовки 55 тампона, также поддерживается спиральными губками пресса и сглаживающими ребрами для того, чтобы вставка свободного наружного конца полосы покровного материала сохранялась на поверхности тампона 30.

Из приведенного выше описания изобретения видно, что тампон со стабильными размерами для гигиены женщины, с поверхностью, которая снабжена увеличенными спиральными продольными ребрами и продольными канавками, является полезным, и его можно изготавливать по меньшей мере частично из современных волокон, которые обладают сильным эффектом памяти и делают возможным экономию волокнистого материала при сохранении по меньшей мере той же самой поглощающей способности.

Перечень деталей, на которые сделаны ссылки

30 Тампон

32 Вставляемый конец

34 Конец для извлечения

35 Лента для извлечения

36 Продольная часть

38 Волоконная сердцевина

40 Продольные ребра

42 Продольные канавки

44 Боковые стороны

46 Круговая поверхность

48 Углубление для пальца

50 Направляющие каналы

52 Закругленный купол

55 Заготовка тампона

60 Установка

62 Подающее и выталкивающее устройство

64 Пресс

65 Концевой L-образный профиль губки пресса

66 Губка пресса

68 Средство конечного формообразования

70 Транспортировочное устройство

72 Барабан

74 Транспортировочные гильзы

75 Входное отверстие (транспортировочной гильзы)

76 Подающий толкатель

78 Проем пресса

79 Выходная сторона (проема пресса)

80 Круговая передняя поверхность

82 Выталкиватель

84 Предварительно обработанная заготовка

86, 88 Боковые стенки губок пресса

90 Эффективная прессующая поверхность

92 Прессующая пластина

94 Прессующий край

95 Основание прессующей пластины

96 Прессующий заплечик

98, 100 Боковые поверхности прессующей пластины

102 Кривизна

104 Бочкообразная огибающая поверхность

106 Круговая цилиндрическая огибающая поверхность

108 Основание губки

110 Отверстия

111 Глухое отверстие

112 Длинная L-образная ножка

114 Короткая L-образная ножка

116 Ударная головка

118 Ударная выемка

120 Уплотняющее ребро

122 Подобное шейке сужение

124 Щель

130 Пресс

132 Губки пресса

132a-b Половинки губок пресса

134 Прессующая поверхность

140 Направляющая пластина

142 Канавки

144 Поперечное отверстие

150 Сглаживающая втулка

152 Канал конечного формообразования

154 Проходное отверстие

156 Выходное отверстие

160 Позиционирующая перегородка

170 Спиральные сглаживающие ребра

172 Концевая часть (сглаживающей втулки)

d Положение прессования, размер прессования

d+ Положение с зазором, размер с зазором

x Ось пресса

y Продольная средняя ось (губки 66 пресса)

z Продольная средняя плоскость (прессующей

пластины 92)

Т Разделительная плоскость

М Центр в продольном направлении

α Отсчитываемый по окружности угол

α/2 Половина отсчитываемого по окружности угла

β Угол наклона

А Хорда

В Касательная

F Точка соприкосновения

Z Деталь

Реферат

Настоящее изобретение относится к области медицины и может быть использовано для гигиены женщины. Тампон для гигиены женщины имеет вставляемый конец, конец для извлечения, ленту для извлечения и сплошную сердцевину, изготовленную из сильно сжатого волокнистого материала. Сердцевина радиально обжата по отношению к оси тампона. От сердцевины по меньшей мере частично относительно несжатые продольные ребра вытянуты радиально наружу с равными угловыми промежутками по окружности и между вставляемым концом и концом для извлечения и отделены друг от друга продольными канавками. Продольные ребра и продольные канавки выполнены спиральными. Кроме того, изобретение включает способ и установку для изготовления указанного тампона. Технический результат - существенное снижение опасности утечки после того, как тампон вложен с целью использования, достигается увеличением промежутка времени, в течение которого тампон поглощает жидкость организма, и благодаря увеличению поверхности тампона и увеличению количества волокна, используемого для немедленного поглощения жидкости организма, в особенности в области волоконной сердцевины. 3 н. и 61 з.п.ф-лы, 15 ил.

Комментарии