Контейнер для отделочно-упрочняющей обработки деталей - RU2741606C1

Код документа: RU2741606C1

Чертежи

Описание

Изобретение относится к обработке поверхностей деталей методом поверхностной пластической деформации в контейнерах и найдет применение в любой области, использующей отделочно-упрочняюшую обработку деталей различных габаритов.

Известна установка для упрочняющей обработки и способ упрочняющей обработки деталей (патент №2630145, В24С 3/04, В24В 31/00, публикация 05.09.2017), которая содержит контейнер для рабочей среды, в котором размещен ротор с лопатками и с приводом от двигателя, причем контейнер покрыт изнутри листами полиамида и снабжен крышкой, на которой закреплен отражатель рабочей среды с возможностью регулирования высоты его положения.

Недостаток этого устройства - ограничение на габариты обрабатываемых деталей сложной формы.

Известна конструкция вибрационного станка (патент RU 2009846, В24В 31/06, публикация 30.03.1994 г.), состоящего из упруго установленного контейнера, направляющих колонок, вибровозбудителя, а так же основания и крышки контейнера, выполненных в виде двух пластин с соосными сквозными проемами, причем между пластинами расположено упругое полотно.

Недостаток этого устройства - низкая надежность упругих элементов, сложность крепления деталей сложной формы.

Также известен контейнер универсальный, наиболее близкий к заявляемому устройству (№134104, В24 В31/06, публикация 10.11.2013 г.), который содержит рабочую камеру с крышкой, заполненную рабочей массой в виде шариков, в котором сменный ложемент для деталей закрепляется посредством цилиндрических заглушек. Ложемент имеет плиту с отверстиями для высыпки шариков, закрытыми конусными заглушками, которые крепятся крышкой контейнера и имеют возможность извлечения их из отверстий после упрочнения с обеспечением высыпки шариков в основание контейнера и через разгрузочное устройство в основании контейнера - в тару.

Недостаток этого контейнера - ограничение на габариты обрабатываемых деталей сложной формы.

Техническая проблема, не решенная в описанных устройствах, решение которой обеспечивается заявляемым изобретением, заключается в создании контейнера с возможностью регулирования объема его рабочей части для эффективной отделочно-упрочняющей обработки деталей сложной формы, не тел вращения, а также с возможностью применения разных видов рабочей среды.

Технический результат заключается в снижении трудоемкости при подготовительных операциях, уменьшении количества рабочей среды, снижении уровня шума, а так же в возможности обработки деталей различных габаритов.

Технический результат достигается благодаря тому, что в контейнере для отделочно-упрочняющей обработки деталей, содержащем корпуса 1 с крышкой 26 и с основанием 3, на котором установлена оснастка в виде ложемента 2, в соответствии с заявляемым изобретением, - ложемент 2 установлен на основании 3 посредством упоров 4, а на нем закреплена оснастка 7, упоры 4 в нижней части выполнены с выемками 24, при этом на торцевой стенке 12 корпуса 1 расположены штуцера 14 и 15, на торцевой стенке 16 корпуса 1 расположен штуцер 17 с пробкой 18, также корпус 1 покрыт изнутри полимерным материалом.

Также на ложементе 2 установлена перегородка 8 с возможностью изменения ее положения.

Кроме того, к боковым стенкам 11 корпуса 1 закреплены вкладыши 9.

При этом на корпусе 1 закреплены проушины 20, 21, 22.

Также в основании 3 выполнено отверстие, закрытое резьбовой пробкой 23.

Кроме того, на ложементе 2 закреплены рым-болты 25. При этом корпус 1 покрыт изнутри полиамидом.

Применение контейнера, состоящего из корпуса 1, на основании 3 которого установлен сменный ложемент 2 на упорах 4, при этом на торцевой стенке 12 корпуса 1 расположены штуцера 14 и 15, на торцевой стенке 16 корпуса 1 расположен штуцер 17 с пробкой 18, обеспечивает возможность установки деталей различных габаритов при разных видах обработки и снижает трудоемкость подготовительных операций.

Возможность установки детали 6 на сменном ложементе 2 позволяет монтировать вторую деталь 6' (даже другой номенклатуры) во время обработки первой, что снижает трудоемкость при производстве.

Покрытие корпуса 1 полимерным материалом изнутри направлено на снижение шума в процессе работы и повышение качества обработки деталей.

Вкладыши 9, закрепленные к боковым стенкам 11 корпуса 1 позволяют регулировать объем рабочей части контейнера и обрабатывать детали различных габаритов.

Установленная на ложементе 2 перегородка 8, положение которой можно менять в зависимости от габаритов деталей 6 или 6', позволяет уменьшить количество рабочей среды, а так же обрабатывать детали различных габаритов.

Контейнер для отделочно-упрочняющей обработки деталей поясняется чертежами, где изображены:

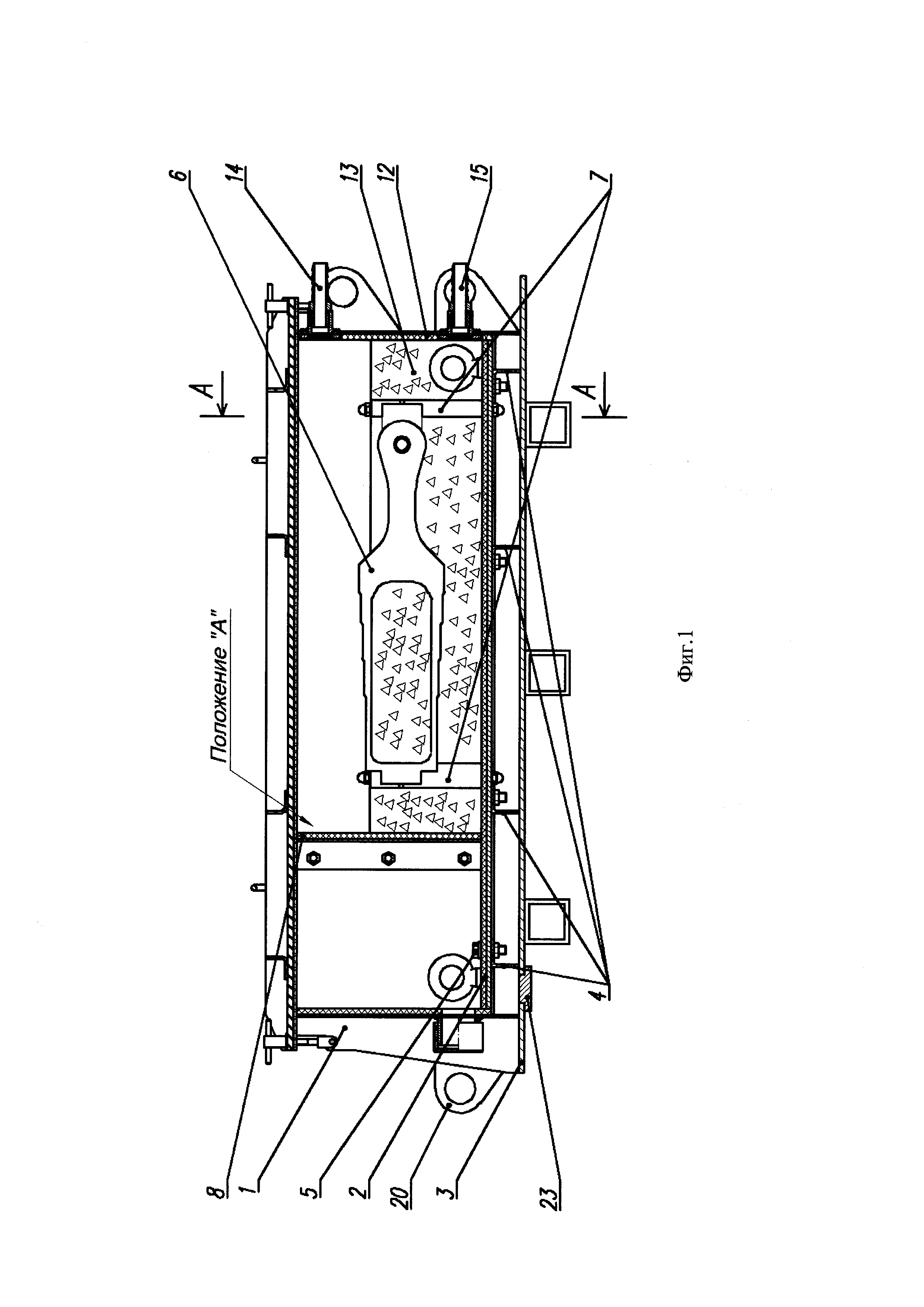

На фиг. 1 основной вид контейнера для отделочно-упрочняющей обработки с расположением внутренней перегородки в положении «А».

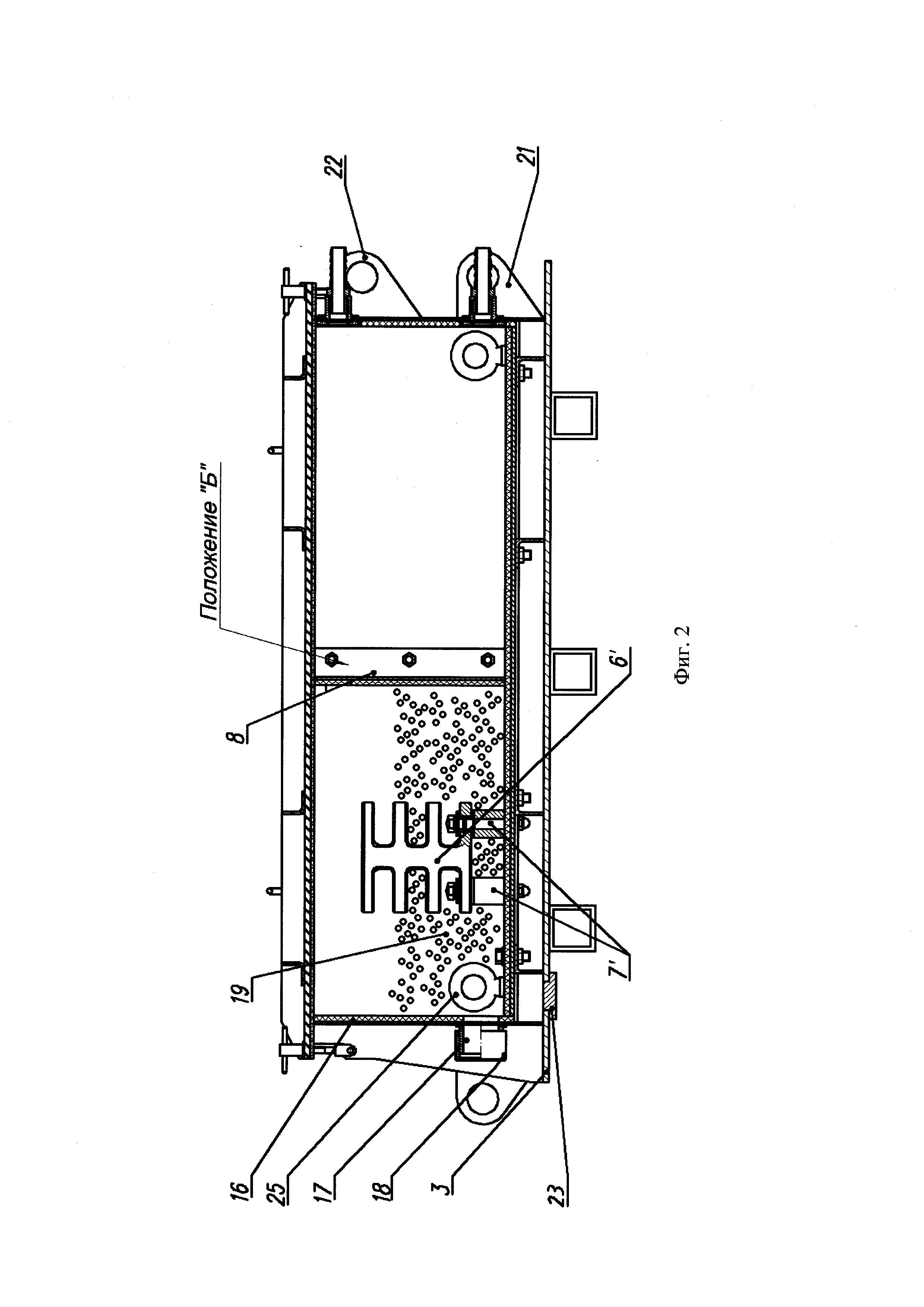

На фиг. 2 основной вид контейнера для отделочно-упрочняющей обработки с расположением внутренней перегородки в положении «Б».

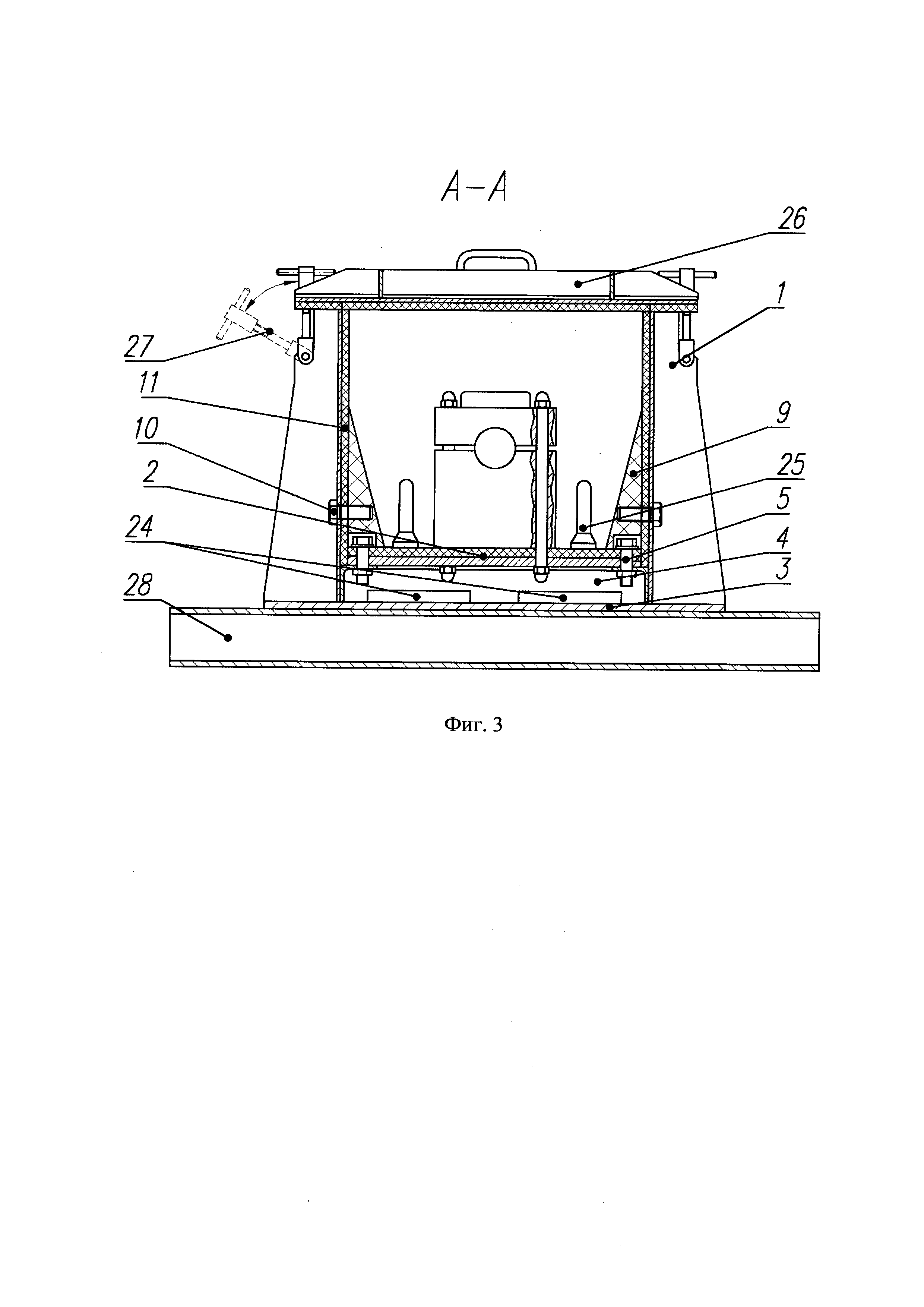

На фиг. 3 сечение А-А фиг. 1.

Контейнер для отделочно-упрочняющей обработки деталей состоит из корпуса 1 и сменного ложемента 2, который установлен с промежутком от основания корпуса 3 на упорах 4 и крепится крепежом 5. На сменном ложементе могут крепиться разные детали при помощи различной оснастки, например это могут быть детали 6, 6' и соответствующая им оснастка 7, 7'. Внутрь контейнера может устанавливаться перегородка 8 для уменьшения рабочей части контейнера в нескольких положениях, например, «А» и «Б» и разделения зон обработки. Так же для регулирования объема рабочей части контейнера используются сменные вкладыши 9, которые крепятся при помощи крепежа 10 к боковым стенкам 11 корпуса 1 (фиг. 1, фиг. 2, фиг. 3).

На торцевой стенке 12 корпуса 1 расположен штуцер 14 для подачи рабочей жидкости и штуцер 15 для слива рабочей жидкости, которые необходимы для вымывания отработанных частиц рабочей среды 13 (фиг. 1).

При этом на торцевой стенке 16 расположен штуцер 17 с резьбовой пробкой 18 для высыпания рабочей среды 19 (фиг. 2).

На корпусе 1 закреплены проушины 20 и 21 для транспортировки контейнера. Так же предусмотрены проушины 22 для образования угла наклона совместно с проушинами 20 при ссыпке рабочей среды 19 через штуцер 17. На основании 3 корпуса 1 предусмотрено отверстие с резьбовой пробкой 23 для слива остатков рабочей жидкости. При этом в упорах 4 предусмотрены отверстия 24 для протекания жидкости к пробке 23 при наклоне контейнера. Так же на сменном ложементе 2 предусмотрена установка рым-болтов 25 для его съема и установки (фиг. 1, фиг. 2).

Сверху контейнера устанавливается крышка 26, которая крепится при помощи откидных крепежей 27 (фиг. 3).

К контейнеру 1 могут крепиться опоры 28 для установки на стол вибрационного станка (не показано) (фиг. 3).

Корпус контейнера 1 выполнен из металла и покрыт изнутри в его рабочей части полимерным материалом, например, полиамидом для предотвращения контакта с рабочей средой 13 или 19. Крышка контейнера 26 и сменный ложемент 2 так же покрыты со стороны рабочей части контейнера - полиамидом. Полимерный материал не подвержен эффекту «шелушения» в отличие от металла, что позволяет сохранить рабочую среду чистой от примесей и предотвратить попадание инородных частиц на поверхность детали 6 или 6'. В целом применение полимерного материала повышает качество обработки деталей, а также приводит к снижению шума во время отделочно-упрочняющей обработки.

Отделочно-упрочняющую обработку в контейнере производят следующим образом.

В зависимости от габаритов детали и вида обработки выбирают необходимую конфигурацию элементов контейнера. Для виброабразивной обработки может использоваться правая часть контейнера, перегородка 8 устанавливается в положение «А». При этом виде обработки необходима прокачка рабочей жидкости, что предусмотрено конструкцией контейнера. На торцевой стенке 12 корпуса 1 расположены штуцер 14 для подачи рабочей жидкости и штуцер 15 для слива рабочей жидкости.

На сменный ложемент 2 крепят оснастку 7 и устанавливают деталь 6. Затем при помощи рым-болтов 25 сменный ложемент 2 транспортируют и закрепляют в корпусе 1 контейнера при помощи крепежа 5. Устанавливают перегородку 8 в положение «А» и устанавливают сменные вкладыши 9. В рабочую часть контейнера засыпается рабочая среда 13. Закрывается крышка 26 и производится процесс отделочно-упрочняющей обработки детали.

Для виброударного упрочнения металлическими шариками может использоваться левая часть контейнера, перегородка 8 устанавливается в положение «Б». При данном виде обработки прокачка жидкости не обязательна, достаточно добавить необходимый объем рабочей жидкости перед началом обработки. При этом на торцевой стенке 16 расположен штуцер 17 с резьбовой пробкой 18 для высыпания рабочей среды 19. На сменное дно 2 крепят оснастку Т и устанавливают деталь 6'. Затем при помощи рым-болтов 25 сменный ложемент 2 транспортируют и закрепляют в корпусе 1 контейнера при помощи крепежа 5. Устанавливается перегородка 8 в положение «Б». В рабочую часть контейнера засыпается рабочая среда 19. Закрывается крышка 26 и производится процесс отделочно-упрочняющей обработки детали. После цикла обработки контейнер 1 поднимается за проушины 20 и 22, наклоняется и высыпается рабочая среда 19 из штуцера 17. При наклоне контейнера, часть жидкости, которая просочилась под сменный ложемент 2, стекает к пробке 23 через отверстия 24, что позволяет, открутив ее, слить лишнюю жидкость из контейнера.

При наличии нескольких ложементов 2, к примеру, для деталей 6 и 6', существует возможность монтажа деталей 6' на соответствующий ложемент 2 одновременно с обработкой на вибрационном станке детали 6. По окончании обработки детали 6 осуществляют замену ложемента 2 с установленной деталью 6' и начинают обработку новой детали без затрат времени на ее переустановку.

Таким образом, применение съемных ложементов 2 позволяет сократить суммарное время на подготовительные операции и снизить общую трудоемкость обработки деталей различной номенклатуры. Конструкция контейнера универсальная и позволяет использовать его для деталей различных габаритов при разных видах обработок.

Реферат

Изобретение относится к контейнеру для отделочно-упрочняющей обработки деталей. Контейнер содержит корпус с крышкой и с основанием, на котором установлена оснастка и ложемент. Ложемент установлен на основании посредством упоров и на нем закреплена оснастка. Упоры в нижней части выполнены с выемками. На одной торцевой стенке корпуса расположены штуцера для подачи рабочей жидкости и слива рабочей жидкости, на другой торцевой стенке корпуса расположен штуцер с пробкой для высыпания рабочей среды. Корпус покрыт изнутри полимерным материалом. В результате снижается трудоемкость при подготовительных операциях, уменьшается количество рабочей среды и снижается уровень шума. 6 з.п. ф-лы. 3 ил.

Комментарии