Способ и устройство для центробежно-планетарной абразивной обработки колец - RU2694858C1

Код документа: RU2694858C1

Чертежи

Описание

Изобретение относится к отделочной абразивной обработке и может быть использовано при шлифовании и полировании тонкостенных деталей, например колец прядильных и крутильных машин, колец подшипников качения и т.п. в машиностроении, приборостроении и др. отраслях промышленности.

Известны способы обработки деталей гидроабразивной суспензией, при которых суспензию подают в барабан или контейнеры, а уплотнение абразивных частиц осуществляют инерционными силами, возникающими при вращении барабана [1,2]. секционного инструмента с радиальными лопастями (крыльчатки) [3,4,5] или планетарном вращении контейнеров с деталями [5], а также устройства для их осуществления [7,8].

В известных способах и устройствах обработку производят путем трансформации абразивных частиц твердой фракции суспензии в плотный режущий слой или бруски при вращении барабана или крыльчатки. Относительное перемещение обрабатываемых поверхностей деталей и плотного эластичного инструмента, сформированного инерционными силами, создает условия для шлифования и полирования фасонных сложнопрофильных поверхностей без профилирования шлифовальных кругов или брусков на связке. Роль связки в этих способах выполняют инерционные силы, под действием которых создается режущий инструмент, копирующий форму профиля колец и достигается необходимое для эффективной обработки контактное давление.

Недостатками известных способов и устройств являются неоднородные показатели качества поверхности на различных участках обрабатываемого профиля колец, сложность транспортирования гидроабразивной суспензии высокой концентрации, которая необходима для быстрого формирования инструмента в виде плотного абразивного кольца или абразивных брусков, а также конструктивная сложность реализации, как кинематики привода, так и самих устройств вследствие дисбаланса, вносимого непрерывной циркуляцией гидроабразивной суспензии в систему, вращающуюся с большой скоростью при утяжелении вращающихся частей до 20…25g (g - ускорение свободного падения) и значительные затраты вспомогательного времени на установку, закрепление и смену обрабатываемых колец.

При уплотнении абразивной суспензии в полости пакета колец, установленных в контейнер, вращением секционного инструмента с радиальными лопастями до образования между лопастями плотных абразивных брусков, увлекаемых секциями инструмента с высокой скоростью относительно обрабатываемой поверхности, сложно обеспечить равномерное контактное давление на выступающих участках сложного профиля обрабатываемых колец и во впадинах, что приводит к удалению неравномерного припуска и искажению профиля колец, а частичное проскальзывание абразивных частиц относительно лопастей инструмента, преимущественно во впадинах профиля колец, сопровождается интенсивным абразивным износом лопастей и их профилированием по форме колец. Это приводит к увеличению радиальных зазоров между инструментом и обрабатываемой поверхностью на отдельных участках профиля и дополнительной неравномерности съема металла, что делает невозможной обработку таких точных деталей как кольца подшипников качения из-за недопустимого искажения формы профиля колец.

Наиболее близкими заявляемому изобретению являются «Способ обработки изделий» по авт. свид. 541655 [6] и «Устройство для центробежной обработки поверхностей деталей» по авт. свид. 878572 [8].

В прототипе способа по авт. свид. 541655 обрабатываемые кольца загружают в цилиндрические контейнеры, которым сообщают планетарное движение и осевые осцилляции, а гидроабразивную суспензию, состоящую из абразивного порошка и водной эмульсии, подают посредством эжекции в контейнеры с деталями, где абразивные частицы под действием инерционных сил уплотняются, образуя плотный брусок сегментной формы на внутренней поверхности колец. Вращение контейнеров с деталями вокруг собственных осей при планетарном движении создает условия для проскальзывания плотного эластичного бруска из абразивных частиц относительно обрабатываемых поверхностей колец, что приводит к их шлифованию и полированию.

Недостатками известного способа являются большой расход шлифовального материала при непрерывной циркуляции суспензии через контейнеры при обработке и вызванный этим дисбаланс вращающейся системы из-за отсутствия стабильности концентрации абразивных частиц в суспензии, подаваемой в контейнеры методом эжекции, что ограничивает режимы планетарного движения, а также повышенный уровень шума, связанный с осциллирующими движениями значительной вращающейся массы, кроме того происходит быстрое измельчение абразивных частиц вследствие их ударного взаимодействия со стенками резервуара и загрязнение рабочей зоны осколками абразивных частиц и шламом, возникающим при абразивном резании.

К недостаткам устройства по авт. свид. 878572 для реализации способа центробежно-планетарной обработки относится большое вспомогательное время на установку обрабатываемых колец в длинные цилиндрические контейнеры, так как при базировании по наружной поверхности и торцам колец при малой величине зазора между стенкой контейнера и поверхностями колец, необходимого для точного центрирования пакета колец не исключаются перекос и заклинивание отдельных колец в контейнере. Также сложно извлекать обработанные кольца из контейнеров из-за попадания продуктов обработки и мелких абразивных частиц в зазор между кольцами и стенкой контейнера, что не исключает повреждения тонкостенных колец при приложении значительных усилий для их извлечения, например, посредством съемников.

Техническим результатом заявляемого изобретения является достижение стабильного качества сложнопрофильных поверхностей колец, экономия шлифовального материала, интенсификация режимов обработки и сокращение вспомогательного времени при эксплуатации оборудования.

Технический результат достигается тем, что абразивные частицы сыпучего шлифовального материала подают в контейнеры, совершающие планетарное движение, дозированно, причем массу шлифовального материала Мшмопределяют по сотношению

,

где ρа - плотность (объемная) абразивных частиц шлифовального материала, кг/м3;

D - внутренний диаметр колец, м;

H – высота стопки колец в контейнере, м;

β - половина центрального угла плотного абразивного сегмента (бруска) на обрабатываемой поверхности колец, рад;

KУ- коэффициент уплотнения абразивных частиц (KУ= МУ/ МО);

МУ - масса уплотненного абразива, кг;

МО - масса того же объема абразивных частиц до уплотнения, кг;

m - число контейнеров,

а объем технологической жидкости для циркуляции через контейнеры находят из условия

, дм3/с,

Мр·ωк- мощность резания, Вт (Мр– момент резания, Н·м, ωк- угловая скорость вращения контейнеров с деталями вокруг собственных осей, рад/с);

J – механический эквивалент количества теплоты, Дж/кал;

CР- удельная теплоемкость жидкости, кал/г·град.;

ρж- плотность жидкости, г/см3;

∆t - изменение температуры жидкости в контейнерах, °С.

В устройстве для центробежно-планетарной обработки, содержащем составное водило, состоящее из установочной и зажимной планшайб, съемные контейнеры с отверстиями в торцовых крышках, установленные на опорах в гнездах планшайб и привод планетарного вращения контейнеров, в заявляемом изобретении дополнительно на внутренней цилиндрической поверхности по образующим контейнера смонтированы направляющие установочные элементы в форме призматических шпонок с радиусной наружной поверхностью, которые расположены на вписанной окружности с диаметром, равным наружной поверхности обрабатываемых колец в количестве nш, определяемым по соотношению

,

где Kш - коэффициент, зависящий от напряженности инерционного силового поля, обусловленного скоростью вращения водила;

ωв- угловая скорость вращения водила, рад/с;

L - расстояние между осями вращения водила и контейнеров, м;

g - ускорение свободного падения, м/с2.

Предлагаемые способ и устройство для его осуществления позволяют повысить режимы обработки, а следовательно, производительность процесса вследствие уменьшения дисбаланса вращающейся системы при дозированной загрузке шлифовального материала в контейнеры и обеспечить экономию шлифовального материала, стабилизировать показатели качества обработанных поверхностей колец за счет низкотемпературного характера абразивного резания путем подачи в контейнеры жидкости в количестве, достаточном для отвода тепла, возникающего при резании, а также сократить вспомогательное время на установку и извлечение колец из контейнеров путем размещения на внутренней цилиндрической поверхности контейнеров направляющих призматических шпонок с радиусной наружной поверхностью, что позволяет избежать деформации тонкостенных колец под действием инерционных сил и заклинивания колец при установке и извлечении их из контейнеров.

Технических решений с такими отличительными признаками в патентных и научно-технических источниках информации не установлено, следовательно, заявляемые способ и устройство обладают существенными отличиями.

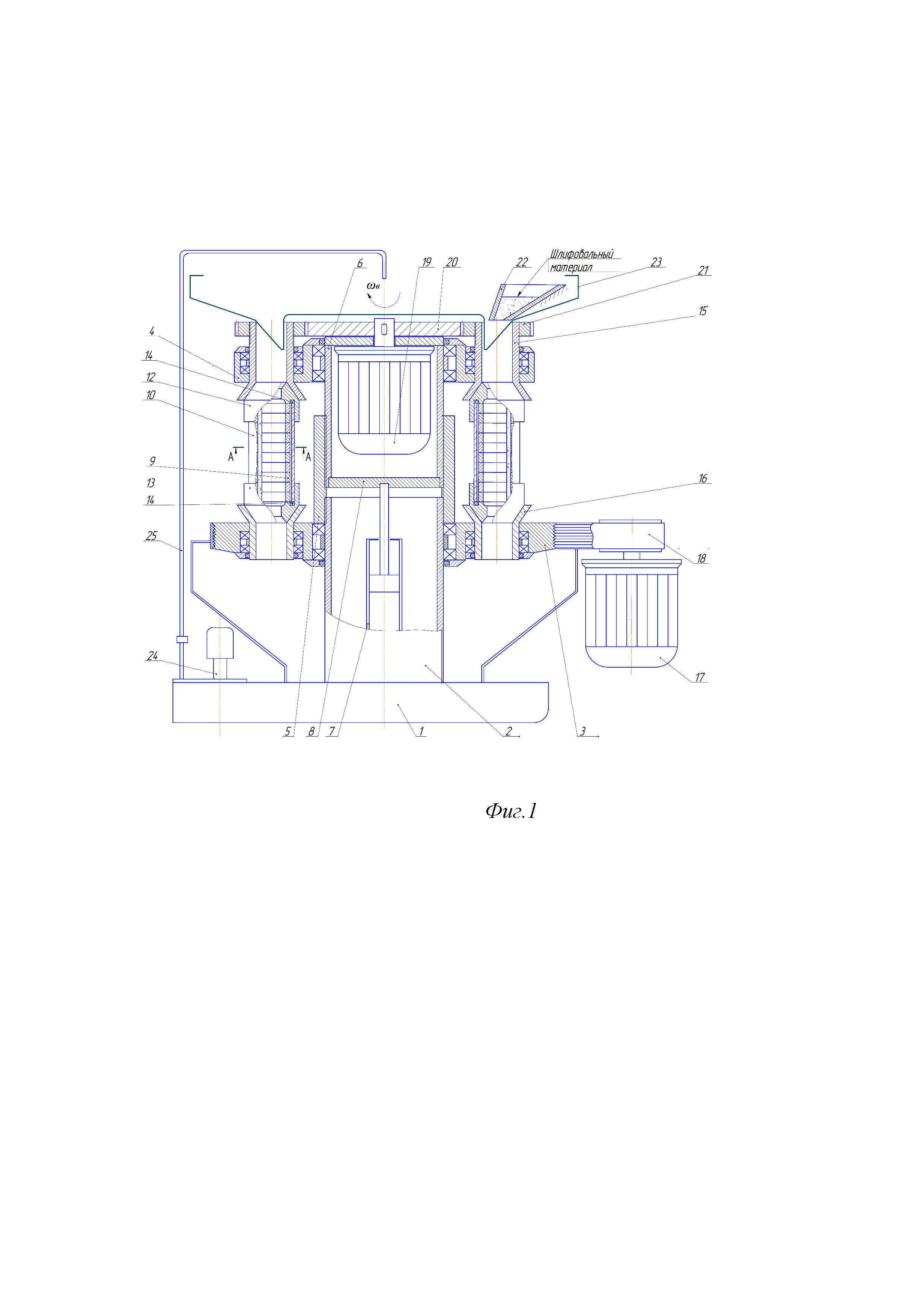

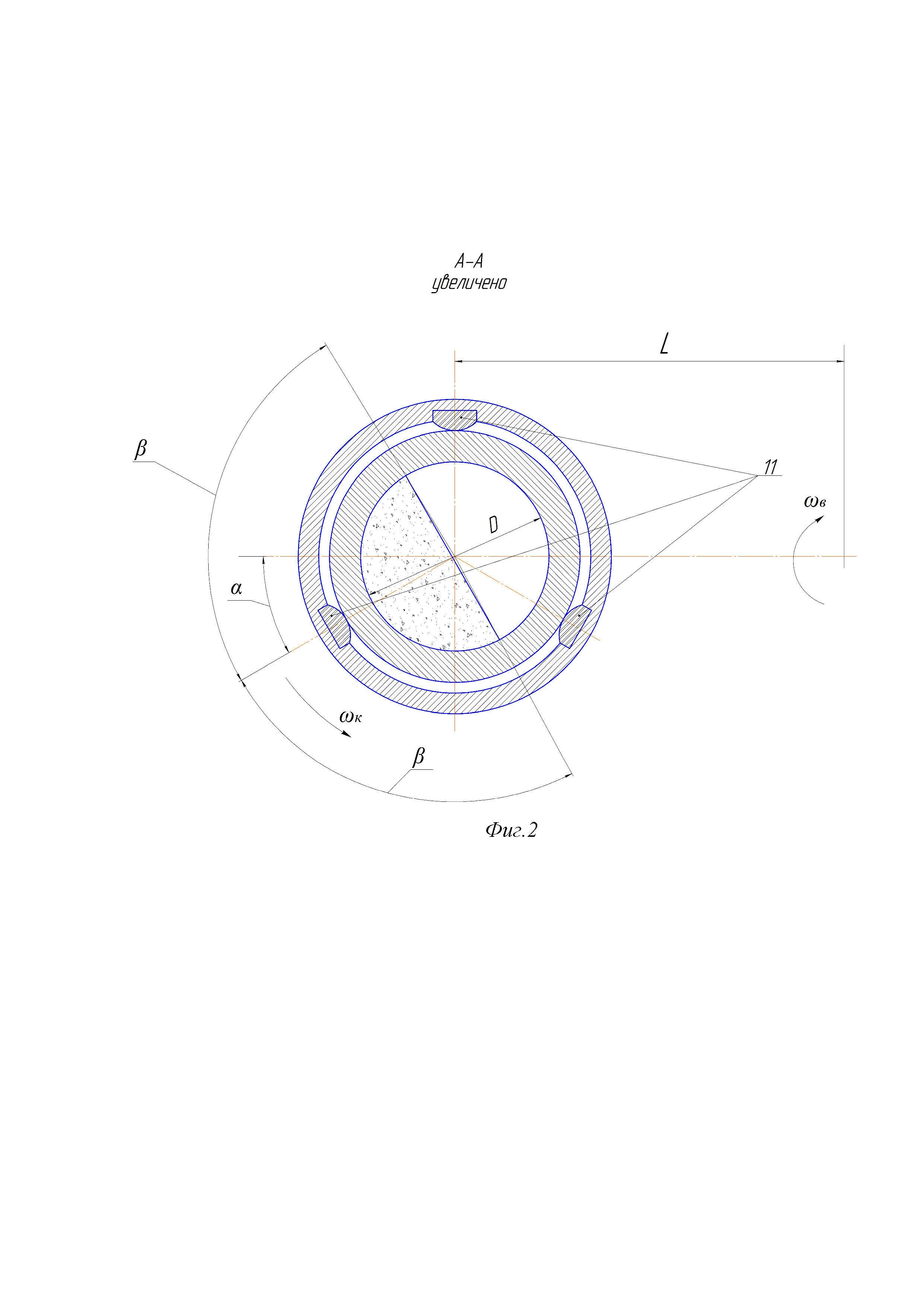

Предлагаемый способ центробежно-планетарной абразивной обработки колец реализуется с помощью устройства, приведенного на фиг. 1, а на фиг. 2 показан поперечный разрез А-А контейнера с установленными деталями и уплотненными в брусок абразивными частицами.

Устройство для реализации способа состоит из основания 1 (фиг.1), цилиндрической стойки 2, на которой смонтировано составное водило, состоящее из установочной 3 и зажимной 4 планшайб, соединенных цилиндрической обоймой 5 и цилиндрической направляющей 6, связанных между собой подвижным шлицевым соединением. В полости стойки 2 смонтирован пневмодвигатель 7, шток которого через нижнюю крышку 8 пустотелой цилиндрической направляющей 6 соединен с зажимной планшайбой 4.

Обрабатываемые кольца 9 устанавливают в цилиндрические контейнеры 10, снабженные направляющими шпонками 11 (фиг.2) для центрирования стопок колец в контейнерах. Контейнеры с загруженными в них стопками колец закрывают с торцов крышками 12 и 13, снабженными уплотнительными кольцами 14. На крышках 12 и 13 предусмотрены наружные конические поверхности для центрирования контейнеров в установочных гильзах 15 и 16, снабженных внутренними коническими поверхностями. Гильзы 15 и 16 смонтированы в подшипниковых опорах на периферии зажимной 4 и установочной 3 планшайбах составного водила устройства. Закрепление контейнеров с осевой фиксацией установленных в них стопок колец производится зажимной планшайбой 4 при перемещении ее в нижнее положение штоком пневмодвигателя 7.

Для передачи вращения составному водилу и сообщения контейнерам переносного вращения относительно оси водила используется электродвигатель 17, соединенный поликлиновой ременной передачей 18 с установочной планшайбой 3. Для привода во вращение контейнеров вокруг собственных осей предусмотрен электродвигатель 19, смонтированный в полости цилиндрической направляющей 6, кинематически связанный с контейнерами 10 зубчатыми колесами 20 и 21, смонтированными на валу электродвигателя 19 и на установочных гильзах 15 соответственно.

Конические поверхности на установочных гильзах 15 и 16 и крышках 12 и 13 контейнеров обеспечивают центрирование последних в подшипниковых опорах составного водила и передачу крутящего момента от зубчатых колес 21 контейнерам 10 с жестко зафиксированными в них стопками обрабатываемых колец 9 зажимной планшайбой 4.

Подача шлифовального материала в контейнеры 10 производится через воронку 22 и распределительный резервуар 23. Для охлаждения зоны резания технологической жидкостью служат насос 24, трубопровод 25 и распределительный резервуар 23.

Способ центробежно-планетарной обработки колец осуществляют следующим образом.

Обрабатываемые кольца 9 (см. фиг.1) устанавливают стопками в контейнеры 10, закрывают с торцов крышками 12 и 13. Собранные контейнеры помещают в установочные гильзы 16 на планшайбе 3 и зажимают гильзами 15 на планшайбе 4, которую перемещают в нижнее положение пневмодвигателем 7 для закрепления контейнеров и зажима стопок обрабатываемых колец, установленных в них.

Водилу с установленными в его опорах контейнерами с деталями сообщают вращение с угловой скоростью ωвот электродвигателя 17. Одновременно в контейнеры подают шлифовальный материал через воронку 22 и распределительный резервуар 23.

Под действием гравитационных и инерционных сил шлифовальный материал поступает в контейнеры 10, где трансформируется в бруски в форме сегментов на поверхностях обрабатываемых колец (см. фиг.2). После образования плотных брусков контейнерам с выдержкой 2…3с сообщают вращение вокруг собственных осей с угловой скоростью ωкот электродвигателя 19 через зубчатые колеса 20 и 21. Одновременно включают насос 24 для подачи в контейнеры 10 технологической жидкости из бака, расположенного в основании 1 (на фиг.1 не показан), через трубопровод 25 и распределительный резервуар 23.

Плотные абразивные бруски, поровое пространство которых заполнено жидкостью, смещаются в сторону вращения контейнеров на некоторый угол α, сохраняя постоянное пространственное положение в объеме контейнеров (см. фиг.2). При этом обрабатываемые поверхности колец с высокой скоростью перемещаются относительно плотных абразивных брусков, пронизанных жидкостью и копирующих форму профиля колец. Скорость относительного перемещения поверхностей колец и абразивных брусков является эквивалентной скорости резания и создает условия для эффективного шлифования и полирования рабочих поверхностей колец сложного профиля без использования фасонных абразивных инструментов на связке, применяемых обычно на операциях шлифования и полирования. Формирование брусков из отдельных частиц происходит непосредственно на обрабатываемой поверхности, а поэтому достигается точное копирование профиля колец любой сложности и предотвращается появление непрошлифованных участков, характерных для обработки спрофилированными абразивными инструментами на связке из-за несовпадения обрабатываемого и режущего контуров детали и инструмента вследствие неравномерного износа профильных инструментов (брусков или кругов) на связке. При центробежно-планетарной обработке роль связки, формирующей свободные абразивные частицы в режущий инструмент в виде сложнопрофильных брусков, выполняют инерционные силы.

Массу шлифовального материала, подаваемого в контейнеры, определяют с учетом габаритных размеров обрабатываемых колец и размеров уплотненного абразивного бруска, задаваемого площадью сегмента Fc в поперечном сечении контейнера:

,

где D – внутренний диаметр (наибольший) обрабатываемых колец;

β – половина центрального угла абразивного сегмента (см. фиг.2).

Масса шлифовального материала Мшм, необходимая для образования плотных брусков, будет зависеть от объемной (насыпной) плотности абразивных частиц ρа, высоты Н стопки колец и определяется по соотношению

,

где Ку– коэффициент уплотнения абразивных частиц;

m – число контейнеров.

Плотность (объемная) частиц абразива ρа зависит от вида и зернистости шлифовального материала и приводится в справочной литературе. При этом необходимо учитывать, что при центробежно-планетарной обработке под действием инерционных сил трения, увлекающих абразивные частицы в сторону вращения колец с контейнерами, происходит переориентация частиц в абразивных брусках и более мелкие частицы размещаются в порах между крупными. Это приводит к повышению объемной плотности шлифовального материала. Поэтому отношение массы уплотненного абразива Мув бруске к массе этого же объема Модо уплотнения инерционными силами оценивают коэффициентом уплотнения

Ку= Му / Мо.

Для различных сыпучих зернистых материалов коэффициент уплотнения колеблется в значительных пределах Ку= 1,05…1,52. Приблизительно можно принять Ку= 1+0,2fa (fa - коэффициент внутреннего трения абразивных частиц; fa = arctg αa; αa – угол естественного откоса абразивных частиц). Значения αa также приводятся в справочной литературе или легко могут быть определены экспериментально для любой зернистости и вида шлифовального материала.

Дозированная подача шлифовального материала позволяет быстро сформировать бруски одинаковой массы во всех контейнерах и избежать дисбаланса, возникающего при непрерывной подаче гидроабразивной суспензии в контейнеры с обрабатываемыми деталями, а также обеспечить экономию шлифовального материала и уменьшить загрязнение рабочей зоны оборудования абразивными частицами и шламом, возникающим в результате абразивного резания.

Высокая плотность контактирования абразивных частиц с обрабатываемой поверхностью и большие площадь и дуга контакта абразивных брусков с обрабатываемыми кольцами приводят к интенсивному тепловыделению, так как до 90% работы резания трансформируется в тепло, а до 80% тепла, возникающего при шлифовании, переходит в детали.

Поэтому с достаточной для практики точностью можно считать, что мощность, затрачиваемая на абразивное резание при центробежно-планетарной обработке, преобразуется в тепло, т.е.

где Q - количество теплоты, образующейся при абразивном резании, кал/с;

J = 4,18 Дж/кал – механический эквивалент единицы количества теплоты;

Мр· ωк - мощность резания, Вт (Мр– момент резания, Нм; ωк - угловая скорость вращения контейнера (обрабатываемых колец), рад/с).

Объем технологической жидкости ϑж, необходимый для поглощения тепла, выделяющегося от абразивного резания при циркуляции жидкости через контейнеры, определяют из условия:

, дм3/с,

где Сp– удельная теплоемкость жидкости, кал/г·град,

∆t – изменение температуры, °С.

При меньшем объеме подаваемой в контейнеры технологической жидкости происходит ее быстрое испарение в зоне контакта и нарушается низкотемпературный характер обработки, а это приводит к стремительному повышению температуры, что может привести к структурным превращениям в поверхностных слоях металла, появлению остаточных напряжений и значительной деформации тонкостенных колец после финишной обработки.

Кроме того, технологическая жидкость при центробежно-планетарной обработке облегчает процесс абразивного микрорезания за счет пластифицирования тонких поверхностных слоев металла, т.е. оказывает физико-химическое воздействие на обрабатываемые поверхности, удаляет шлам, возникающий при обработке, из зоны контакта, предотвращает образование пыли и снижает вероятность шаржирования продуктов обработки в ювенильные поверхности металла, образованием которых сопровождается абразивное микрорезание. Для активизации диспергирования металла абразивными частицами плотных брусков в состав технологической жидкости вводят поверхностно-активные вещества, такие как жирные кислоты (стеариновую, олеиновую, пальмитиновую), мыла и др. Химическая и физическая адсорбция приводит к образованию на поверхности детали измененного слоя металла толщиной до 0,05мм, который легко удаляется при резании, что способствует быстрому нивелированию обрабатываемой поверхности и уменьшению параметров шероховатости.

Поэтому важно обеспечить при центробежно-планетарной обработке постоянное присутствие технологической жидкости в поровом пространстве плотных абразивных брусков, осуществляющих шлифование и полирование поверхностей колец, установленных в контейнеры.

Избыточное количество жидкости, подаваемой для циркуляции через контейнеры, нежелательно, так как это экономически нецелесообразно, а каких-либо технологических преимуществ при этом не создается.

Устройство для осуществления способа характеризуется следующими отличительными особенностями.

Обрабатываемые детали (кольца) 9 устанавливают в цилиндрические контейнеры 10, на внутренней поверхности которых по образующим смонтированы направляющие установочные элементы в форме призматических шпонок 11(см. фиг.2) с радиусной наружной поверхностью, которые расположены на вписанной окружности с диаметром, равным наружной поверхности обрабатываемых колец в количестве nш, определяемым по соотношению

,

где Кш– коэффициент, зависящий от напряженности инерционного силового поля, обусловленного скоростью вращения водила с контейнерами;

ωв- угловая скорость вращения водила, рад/с;

L - расстояние между осями вращения водила и контейнеров, м;

g - ускорение свободного падения, м/с2.

Направляющие элементы обеспечивают центрирование обрабатываемых колец в контейнере, минимальный по площади контакт с наружной поверхностью колец, что предотвращает заклинивание колец при малой величине зазора между кольцами и направляющими элементами, необходимого для точного центрирования обрабатываемых колец.

Число направляющих элементов зависит от величины инерционных сил, возникающих при обработке, режимов планетарного вращения и диаметра колец. При этом ускорение, возникающее при переносном вращении контейнеров с водилом, приводит к многократному утяжелению обрабатываемых колец, что может привести к недопустимой деформации тонкостенных колец. Чтобы избежать этого величину коэффициента Кш выбирают из таблицы.

Таблица – значения коэффициента Кш для различной величины утяжеления

Предлагаемое техническое решение позволяет повысить эксплуатационные характеристики устройства, сократить вспомогательное время на смену колец в контейнерах, избежать повреждений тонкостенных легкодеформируемых колец.

Пример. Обработке подвергались кольца прядильных и крутильных машин со сложным профилем поверхности типа КРГ-2. Наименьший внутренних диаметр колец 62 мм, а наибольший 70,5мм. Материал колец сталь 45 с нитроцементацией поверхностного слоя и закалкой до твердости 60…65 HRC. Исходная шероховатость поверхности составляет после точения фасонным резцом Ra = 6,3…3,2 мкм, а после обработки не должна превышать Ra = 0,16 мкм.

Обработка производилась шлифовальным зерном из электрокорунда нормального марки 14AF10 с размерами абразивных частиц 2,0…2,5мм. Табличное значение объемной плотности абразивных частиц составило ρа = 2200кг/м3, а коэффициент внутреннего трения fa = 0,6371…0,8243 (при углах трения fa = 32,5…39,5°). Тогда коэффициент уплотнения частиц при центробежном уплотнении в абразивные бруски составит КУ = 1+0,2 fa = 1+0,2·0,8243 = 1,165.

Примем для максимального диаметра обрабатываемой поверхности колец D = 70,5 половину угла сегмента абразивного бруска β = 80° (1,4 радиан), а значение коэффициента трения f абразивных частиц по металлу f = 0,18.

Конструктивно-технологические параметры центробежно-планетарной установки мод. ЦПУ-2М: межосевое расстояние L = 155мм; угловая скорость водила ωв= 90 рад/с; угловая скорость контейнеров с обрабатываемыми кольцами ωк= 152 рад/с; высота Н стопок в контейнерах Н = 150мм (15 колец); число контейнеров m= 6.

Для этих условий масса шлифовального материала Мшм для образования плотных абразивных брусков при планетарном вращении контейнеров составила:

кг.

Объем технологической жидкости для отвода тепла из зоны резания при ее циркуляции через контейнеры найдем по приведенному в заявке соотношению для следующих значений: составила NP=12,171·152 = 1850Вт; механический эквивалент теплоты J = 4,18 Дж/кал; удельная теплоемкость жидкости (воды) СР = 1 кал/г·град; плотность жидкости (воды) ρж=1г/см3; изменение температуры жидкости в контейнерах (на выходе из контейнера) ∆t = 15°С. Тогда

дм3/с.

Количество направляющих призматических шпонок nш для центрирования колец в контейнерах для утяжеления и значения Кш = 0,04 по таблице составило nш = 0,04·186 =7,4. Принимаем число направляющих шпонок nш = 8 штук.

Установлено, что шероховатость рабочих поверхностей колец после обработки составила Ra = 0,16…0,12 мкм, без деформаций тонкостенных колец после центробежной обработки при диаметральном съеме металла 40…50 мкм, что соответствует техническим требованиям на кольца прядильных и крутильных машин.

По сравнению с прототипом штучное время обработки колец уменьшилось в 2,5 раза, экономия шлифовального материала составила 50…60 кг в смену, а расход технологической жидкости сократился в 1,5…2 раза.

Конструкция устройства обеспечивает надежность работы, точное центрирование обрабатываемых колец, удобную установку и смену колец.

Источники информации, принятые во внимание

1. А. с. 252114 ( СССР) МПК В24В, В24с. Способ обработки изделий / Б.К.Колесов // Опубл. 10.09.1969 в БИ №28.

2. А. с. 680864 (СССР) МПК В24В 31/08. Способ обработки изделий / А.Н.Мартынов, Е.З.Зверовщиков, В.З.Зверовщиков, О.Ф.Пшеничный // Опубл. 27.08.1979 в БИ №31.

3. А. с. 468769 (СССР) МПК В24В 31/08. Способ обработки изделий /А.Д. Гридин, В.Д. Дорофеев, Б.К. Колесов, Н.М. Князев, В.Н. Чачин // Опубл. 12.09.1975 в БИ №16.

4. А. с. 831572 (СССР) МПК В24В 31/08., Способ обработки изделий / А.Н.Мартынов, П.И. Ящерицын, В.З.Зверовщиков, А.В.Тарнопольский, Ю.Н. Простов, О.Ф. Пшеничный // Опубл. 23.05.1981 в БИ №19.

5. Патент 2365484 , Российская Федерация, МПК В24В 31/104. Способ центробежной обработки и устройство для его осуществления / В.З.Зверовщиков, А.В.Зверовщиков, А.Е.Зверовщиков, И.В.Агейкин // Опубл. 27.08.2009 в БИ №24.

6. А. с. 541655 (СССР) МПК В24В 31/08. Способ обработки изделий / А.Н.Мартынов, В.З.Зверовщиков, В.М. Романов // Опубл. 05.01.1977 в БИ №1.

7. А. с. 831573 (СССР) МПК В24В 31/10. Станок для полировки свободным абразивом полых изделий/ А.Н.Мартынов, И.Н.Гонтарь, В.З.Зверовщиков, А.В.Тарнопольский, Ю.Н.Простов, О.Ф.Пшеничный // Опубл. 23.05.1981 в БИ №19.

8. А. с. 878522 (СССР) МПК В24В 31/08. Устройство для центробежной обработки поверхности деталей / А.Н.Мартынов, В.З.Зверовщиков, А.В.Тарнопольский, Е.З.Зверовщиков // Опубл. 07.11.1981 в БИ №41.

Реферат

Изобретение относится к области абразивной обработки и может быть использовано при центробежно-планетарной обработке тонкостенных легкодеформируемых колец. Последние устанавливают в цилиндрические контейнеры стопками, закрывают с торцов крышками с центральными отверстиями. Контейнерам сообщают планетарное вращение и дозированно подают сыпучий шлифовальный материал, массу которого определяют по приведенной формуле. Объем подаваемой технологической жидкости для циркуляции через контейнеры задают из условия поглощения тепла, возникающего при абразивном резании, жидкостью по расчетной зависимости. На внутренней цилиндрической поверхности контейнеров по их образующим смонтированы направляющие установочные элементы, количество которых в зависимости от утяжеления колец инерционными силами определяют путем расчета. В результате обеспечиваются точное центрирование и свободная установка и смена колец при извлечении их из контейнеров, а также исключается их деформация и повышается производительность обработки. 2 н.п. ф-лы, 2 ил., 1 табл., 1 пр.

Комментарии