Способ виброударной обработки деталей из титановых сплавов - RU2757881C1

Код документа: RU2757881C1

Чертежи

Описание

Область техники

Изобретение относится к области виброударной обработки деталей из титановых сплавов, обладающих повышенным сопротивлением усталости и коррозионной стойкостью, и может быть использовано в машиностроении, в том числе авиастроении, для обработки корпусных деталей, деталей типа балок, профилей, кронштейнов, раскосов, валов и других, имеющих сложную форму, с карманами, закрытыми полостями, с поверхностями во взаимно пересекающихся плоскостях.

Уровень техники

Зачистная и отделочно-упрочняющая обработка деталей сложной формы, с использованием закрепленных лезвийного и абразивного инструментов часто затруднительна, и даже невозможна, в случае недоступного расположения обрабатываемых поверхностей, а ручная финишная обработка имеет низкую производительность и не обеспечивает требуемого качества. На финишных операциях технологического процесса изготовления деталей сложной формы взамен операций окончательной обработки резанием лезвийным или абразивным инструментом применяют упрочняющую обработку поверхностным пластическим деформированием, и, в ряде случаев, наиболее эффективным средством повышения ресурса изделия за счет обеспечения требуемого качества поверхностного слоя деталей сложной формы, повышения сопротивляемости материала обработанной детали усталостному разрушению и коррозионным повреждениям является процесс ударного воздействия инструмента, рабочих тел или среды на обрабатываемый материал с упругопластическим внедрением инструмента, рабочих тел или среды в поверхность упрочняемой детали, реализуемый, в том числе, виброударной обработкой и обработкой дробью.

Повышение сопротивления усталости при поверхностном пластическом деформировании в одних работах объясняют поверхностным наклепом, т.е. таким поверхностным пластическим деформированием, при котором изменяется структура материала без его полной рекристаллизации (без использования внешнего тепла); в других работах - связывается, в основном, с остаточными напряжениями сжатия, которые, накладываясь на растягивающие напряжения от эксплуатационных нагрузок, снижают результирующее напряжение в поверхностном слое; в ряде работ повышение сопротивления усталости связывают со снижением шероховатости и формированием более благоприятного профиля микронеровностей.

Виброударная обработка происходит при относительной вибрации рабочих тел и закрепленной заготовки с ударным взаимодействием деформируемого материала и рабочих тел. Обработка дробью осуществляется посредством ударов дроби по деформируемому материалу и в зависимости от источника кинетической энергии дроби (струи газа, жидкости и т.д.) различают дробеструйную обработку, гидродробеструйную обработку и т.д.

Так как ударное воздействие на упрочняемую поверхность осуществляется рабочими телами преимущественно в виде стальных шариков - при виброударной обработке, и в виде стальных или чугунных округлых тел, называемых дробью, - в случае обработки дробью, то в результате контакта рабочих тел из материала на основе железа с обрабатываемой поверхностью происходит нежелательное внедрение железных частиц рабочих тел (осколков, стружки и т.д.) в поверхностный слой детали. Наличие на поверхности детали контактно-осажденного железа негативно влияет на коррозионную стойкость деталей.

Известен способ обработки металлической поверхности (патент RU №2441942, МПК С23С 22/78, В24С 11/00, опубликован 10.02.2012), позволяющий получить металлические детали, обладающие улучшенными коррозионной стойкостью и усталостными свойствами, при которой на поверхности металла не остается следов железа, а это значит, что не происходит местной коррозии, вызываемой такими следами, включающий первым этапом бомбардировку поверхности металла, содержащего алюминиевый сплав, частицами, содержащими неметаллический или нежелезистый твердый материал в качестве своего основного образующего вещества, сферической формы с усредненным диаметром не более 200 мкм с использованием сжатого воздуха или газа без существенного изменения шероховатости поверхности, и вторым этапом формирование пленки на указанной поверхности металла, выполняемый путем химической конверсионной обработки. Интенсивность бомбардировки поверхности частицами определяется на основании размера прогиба контрольной пластины по шкале Алмена и составляет не менее 0,002 Н.

Недостатком данного способа является возможность его использования только на изделиях из металла, содержащего алюминиевый сплав. Указанный способ дробеструйной обработки хоть и избавляет от вероятности внедрения в обрабатываемую поверхность фракции железа, но не может быть использован для обработки изделий из металла, содержащего титановый сплав, так как не обеспечит необходимого уровня упрочнения в силу недостаточного значения создаваемого пластического деформирования поверхности.

Известен способ дробеструйного упрочнения поверхности металла, выполненного из легкого сплава (патент RU 2400347, МПК В24С 1/10, В24С 11/00, опубликован 10.05.2010). Осуществляют первый этап выброса первых частиц, содержащих железо в качестве главного компонента, со средним размером частиц не менее 0,1 мм и не более 5 мм на поверхность металла. После завершения первого этапа осуществляют второй этап выброса вторых частиц, по существу не содержащих железа, со средним размером частиц не более 200 мкм на поверхность указанного металла. На первом этапе давление распыления составляет не менее 0,1 МПа и не более 1 МПа, предпочтительно не менее 0,2 МПа и не более 0,5 МПа. На втором этапе давление распыления составляет не менее 0,1 МПа и не более 1 МПа, предпочтительно не менее 0,3 МПа и не более 0,6 МПа. В результате практически не возникает изменения размера и огрубления профиля поверхности металла.

Данный способ позволяет удалить железо только с поверхности легких сплавов, например алюминиевых, при упрочнении которых происходит слабое контактное взаимодействие рабочих тел и поверхности детали.

Недостатком способа является невозможность удалить внедренное в поверхностный слой железо, обладающее высоким контактным взаимодействием, необходимым при обработке деталей из титановых сплавов.

Наиболее близким по технической сущности является способ виброударной обработки, описанный в Инструкции НИАТ ПИ 1.4.2188-2005. При этом способе деталь из титанового сплава на первом этапе подвергается подготовке поверхности упрочняемой детали путем виброударной абразивной обработки керамическими гранулами для зачистки с целью снижения шероховатости поверхности, скругления острых кромок и удаления следов предыдущих технологических операций (фрезерной, токарной или термической обработки). На втором этапе деталь проходит виброударное упрочнение путем поверхностного пластического деформирования виброударной обработкой стальными шариками. Интенсивность виброударного упрочнения контролируется путем измерения прогибов не менее двух стандартных образцов-свидетелей из стали 30ХГСА (далее - стальные образцы-свидетели), закрепленных на технологическом приспособлении, установленном внутри контейнера вибрационной машины, обработанных вместе с деталью на заданных режимах обработки. Стальные-образцы-свидетели крепятся на технологическом приспособлении в горизонтальной и вертикальной (относительно пола) плоскостях, при этом приспособление должно быть сделано из стальной плиты толщиной не менее 30 мм, и расположено в непосредственной близости от детали. Третьим этапом обработки является кислотное травление детали с целью удаления с поверхности упрочненных деталей контактно-осажденного железа посредством кислотной обработки в растворе азотной кислоты концентрацией 350-430 г/л, после чего детали следует тщательно промывать в проточной воде. Контроль удаления контактно-осажденного железа проводится путем наложения на контролируемую поверхность плотно прилегающей фильтровальной бумаги, смоченной в специальном химическом растворе, содержащем калий железосинеродистый. При наличии следов железа на бумаге образуются отпечатки синего цвета. При обнаружении следов контактно-осажденного железа после контрольных операций предусмотрено повторное кислотное травление.

Недостатком такого способа является вредное воздействие технологического процесса на окружающую среду, обусловленное необходимостью проведения кислотного травления с целью удаления контактно-осажденного железа. Достижение уменьшения вредного воздействия влечет необходимость выполнения соответствующих дополнительных мероприятий: использование вытяжной вентиляции на участке кислотного травления, очистка отработанных технологических растворов. При этом отработанные растворы поступают в накопительные емкости (реакторы) на очистные сооружения. Кислотно-щелочные растворы в реакторах нейтрализуются кислотами и щелочами до нейтрального значения рН~7. После чего растворы попадают в пресс-фильтры, в которых происходит фильтрация шламов. Густой шлам остается в кассетах пресс-фильтра, а оставшаяся вода проходит по ионно-обменной линии очищения, после которой получившаяся деми-вода поступает обратно в систему водоснабжения. В свою очередь, оставшийся в кассетах густой шлам поступает в вакуумно-кристаллический выпариватель, преобразовываясь в гальванические отходы 4-го класса опасности, и сбрасывается в специальные мешки для гальванических отходов с последующим захоронением на полигонах.

Следующим недостатком такого способа является сложность организации технологического процесса, обусловленная необходимостью использования в одном технологическом процессе разнотипного оборудования: для зачистки на первом этапе и формирования упрочняющего поверхностного слоя на обрабатываемых деталях на втором этапе способа используются машины по виброударной обработке (вибрационные машины), для удаления контактно-осажденного железа на третьем этапе используется линия химической обработки деталей из титановых сплавов, состоящая из следующих технологических ванн: ванна химического обезжиривания, ванны теплой и холодной промывки и ванна обработки в азотной кислоте.

Негативным следствием такого способа является то, что на втором этапе обработки при упруго-пластическом внедрении стальных шариков в поверхность упрочняемой детали может происходить образование микротрещин в поверхностном слое. Контактный удар сопровождается значительными пластическими деформациями, и при динамическом контактном нагружении в поверхностном слое могут образовываться радиальные микротрещины, которые не уходят вглубь материала, а распространяются на глубину, не превышающую глубину внедрения шарика. При многократном приложении динамической нагрузки (ударно-циклическое нагружение) происходит образование между радиальными неполных кольцевых (сегментных) микротрещин. В дальнейшем их смыкание приводит к образованию осколков (фрагментов разрушения). Данное следствие обработки на втором этапе, негативно влияющее на сопротивление усталости детали, не учитывается в способе обработки, предложенном в прототипе, а кислотное травление, являющееся окончательным этапом способа, не устраняет данный недостаток.

Раскрытие сущности изобретения

Технической задачей настоящего изобретения является разработка способа виброударной обработки деталей из титановых сплавов, обеспечивающего уменьшение вредного воздействия технологического процесса на окружающую среду, упрощение организации технологического процесса с сохранением эффективности удаления контактно-осажденного железа и повышением сопротивления усталости деталей из титановых сплавов.

Техническим результатом изобретения является уменьшение вредного воздействия технологического процесса на окружающую среду, упрощение организации технологического процесса с сохранением эффективности удаления контактно-осажденного железа и повышением сопротивления усталости деталей из титановых сплавов по сравнению со способом в прототипе.

Существенным признаком способа, обеспечивающим уменьшение вредного воздействия технологического процесса на окружающую среду, является замена вида обработки на третьем этапе с кислотного травления на виброударную абразивную обработку, при которой в качестве рабочей жидкости применяют растворы компаундов, не являющихся химическими веществами и не содержащими каких-либо химических соединений. Компаунд -это органическое вещество, разлагаемое микроорганизмами. Раствор компаунда можно сливать в канализацию без каких-либо мер предосторожности.

Существенным признаком способа, обеспечивающим упрощение организации технологического процесса, является применение на всех трех этапах способа однотипного оборудования - вибрационных машин.

Существенным признаком способа, обеспечивающим сохранение эффективности удаления контактно-осажденного железа и повышение сопротивления усталости деталей из титановых сплавов, является применение на третьем этапе механического удаления виброударной абразивной обработкой поверхностного слоя материала с упрочненной детали, с признаками контактного износа (отшелушиванием, расслаиванием металла и микротрещинами) и насыщенного контактно-осажденным железом. При этом, так как на ресурс изделий влияет состояние поверхностного слоя, характеризующегося не только наклепом и сжимающими остаточными напряжениями, но и параметрами микронеровностей, размер керамических гранул, используемых в качестве рабочих тел на третьем этапе, должен быть до 30% меньше размера керамических гранул, используемых на первом этапе способа. Значение толщины снимаемого слоя определяется по зависимости, учитывающей интенсивность и время виброударного упрочнения на втором этапе, и физико-механические свойства обрабатываемого материала. Для активного контроля значения толщины снимаемого поверхностного слоя измеряется толщина контрольных образцов-свидетелей, изготовленных из той же марки материала, по тому же технологическому процессу, что и обрабатываемый материал, с применением датчиков контроля толщины материала. Таким образом, в результате применения такого способа формируется упрочненный поверхностный слой, характеризующийся приемлемыми параметрами микронеровности, оптимальным уровнем наклепа в сочетании с интенсивными сжимающими остаточными напряжениями и свободным от приповерхностных усталостных микротрещин и следов контактно-осажденного железа, что обеспечивает повышение сопротивления усталости и коррозионную стойкость.

Для решения данной технической задачи предложен способ виброударной обработки деталей из титановых сплавов, включающий три этапа обработки в вибрационных машинах. На первом этапе производят зачистку поверхности детали виброударной абразивной обработкой керамическими гранулами для снижения шероховатости поверхности, скругления острых кромок на детали и удаления следов предыдущих технологических операций (фрезерной, токарной или термической обработки и т.п.). На втором этапе деталь проходит виброударное упрочнение путем поверхностного пластического деформирования виброударной обработкой стальными шариками. Интенсивность виброударного упрочнения контролируется путем измерения прогибов не менее двух стандартных образцов-свидетелей из стали 30ХГСА (стальные образцы-свидетели), закрепленных на технологическом приспособлении, установленном внутри контейнера вибрационной машины, обработанных вместе с обрабатываемой деталью. В отличие от прототипа, в предлагаемом способе на третьем этапе обработки происходит удаление поверхностного слоя детали путем проведения виброударной абразивной обработки в вибрационной машине керамическими гранулами с размерами, меньшими до 30% размеров гранул, используемых на первом этапе, причем толщина механически снимаемого поверхностного слоя контролируется в активном режиме с помощью датчиков по изменению толщины не менее двух контрольных образцов-свидетелей, изготовленных из той же марки материала, по тому же технологическому процессу, что и обрабатываемый материал. Контрольные образцы-свидетели, закрепленные на технологическом приспособлении, устанавливаются внутри вибрационной машины, и обрабатываются вместе с деталью на втором и третьем этапах обработки.

Применение контрольных образцов-свидетелей из той же марки материала, что и обрабатываемый материал, позволяет контролировать толщину снимаемого поверхностного слоя, содержащего усталостные микротрещины и следы контактно-осажденного железа, являющегося источником коррозии, с сохранением в оставшемся поверхностном слое оптимального уровня наклепа в сочетании с интенсивными сжимающими остаточными напряжениями.

Краткое описание чертежей

На Фиг. 1 показано изменение толщины снимаемого слоя от времени виброабразивной обработки поверхности заготовок из титанового сплава ВТ6ч керамическими гранулами RXX 10/10.

На Фиг. 2 показаны результаты исследования влияния способа обработки заготовок на сопротивление усталости.

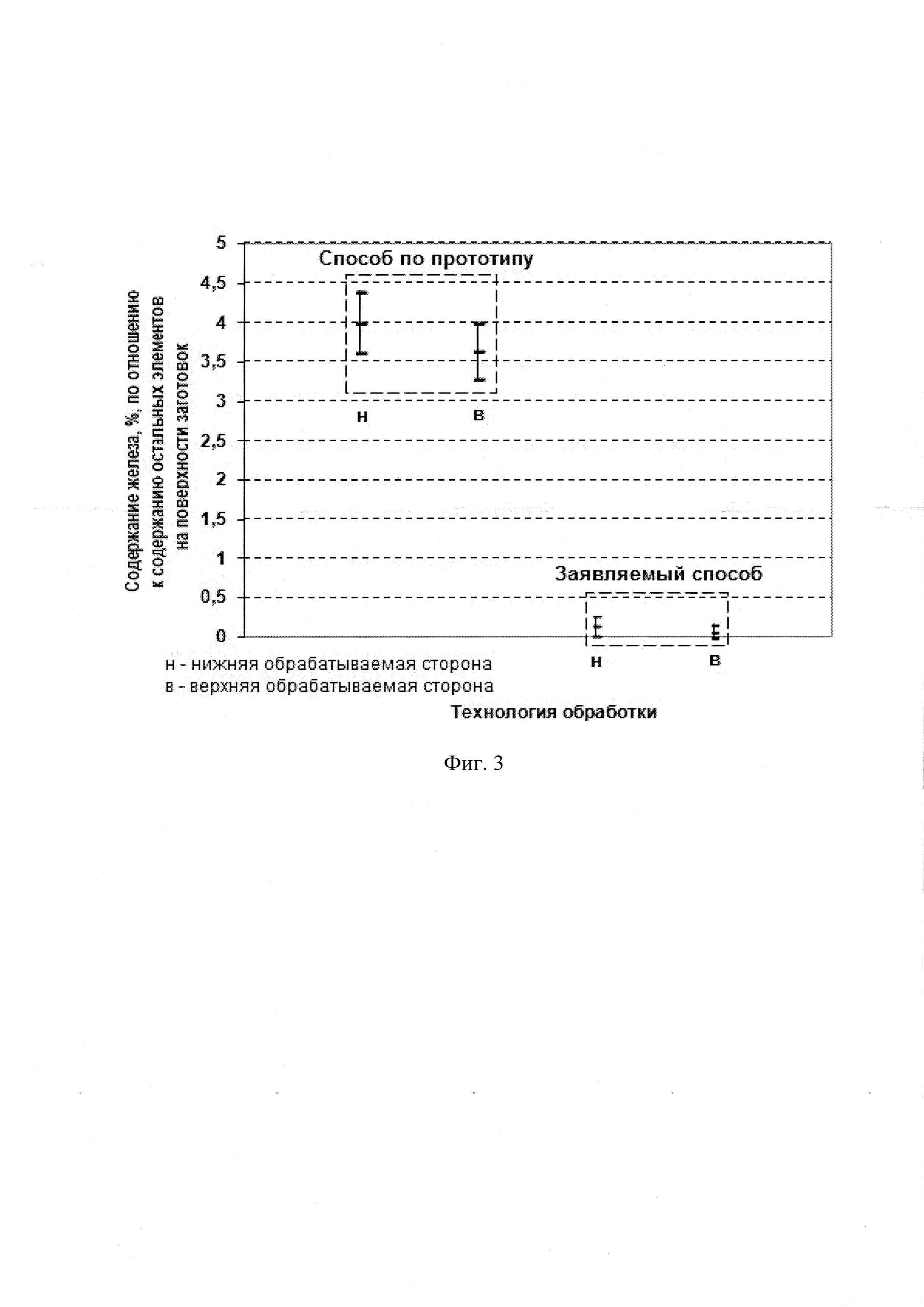

На Фиг. 3 показано содержание железа, %, по отношению к содержанию остальных химических элементов на поверхности заготовок.

Осуществление изобретения

Предлагаемый способ виброударной обработки деталей из титановых сплавов осуществляют в вибрационных машинах следующим образом в три этапа.

На первом этапе производят зачистку поверхности для снижения шероховатости поверхности, скругления острых кромок на детали и удаления следов предыдущих технологических операций. Зачистка осуществляется посредством технологии виброударной абразивной обработки. В качестве рабочих тел используют керамические гранулы. Форма, размер и состав абразивных гранул выбираются в зависимости от формы, материала обрабатываемых деталей, размеров их отдельных частей и требований к качеству обработки. Рабочие жидкости выбираются с учетом материала и типа применяемых рабочих тел.

На втором этапе производят упрочнение поверхности детали, создавая поверхностный наклеп и необходимый уровень сжимающих напряжений в поверхностных слоях деталей, с помощью высокого контактного взаимодействия шариков и детали. Упрочнение происходит в вибрационной машине путем поверхностного пластического деформирования посредством технологии виброударного упрочнения. В качестве рабочих тел используют стальные шарики. Интенсивность виброударного упрочнения контролируется путем измерения прогибов стальных образцов-свидетелей, обработанных вместе с обрабатываемой деталью. Количество стальных образцов-свидетелей для контроля прогиба должно быть не менее двух. Количество контрольных образцов-свидетелей, изготовленных из той же марки материала, что и обрабатываемая деталь, и предназначенных, впоследствии, для контроля толщины снимаемого слоя на третьем этапе, должно быть не менее двух. Стальные образцы-свидетели и контрольные образцы-свидетели закрепляются на технологическом приспособлении, установленном внутри контейнера вибрационной машины, в 2-х направлениях (вертикальном и горизонтальном).

После второго этапа - упрочнения виброударной обработкой, основная часть поверхностного слоя (в высотном направлении) характеризуется сжимающими остаточными напряжениями с благоприятной структурой микронеровностей и пониженной пористостью, но, вместе с этим, в верхней части поверхностного слоя, незначительной по высоте, насыщенного контактно-осажденным железом, присутствуют поверхностные микротрещины на фоне растягивающих остаточных напряжений, наличие которых снижает эффект упрочнения от поверхностного пластического деформирования и создает условия для коррозионного повреждения титановых деталей.

На третьем этапе обработки производят зачистку поверхности для удаления с поверхности упрочненной детали слоя материала с признаками контактного износа (отшелушиванием, расслаиванием металла и микротрещинами) и насыщенного контактно-осажденным железом. Зачистка осуществляется в вибрационной машине посредством технологии виброударной абразивной обработки. В качестве рабочих тел используют керамические гранулы с размерами, меньшими до 30% размеров гранул, используемых на первом этапе. Контрольные образцы-свидетели, изготовленные из той же марки материала, по тому же технологическому процессу, что и обрабатываемый материал, снабжаются датчиками контроля толщины материала. Значение толщины снимаемого слоя определяется по зависимости:

h=k×В/σx,

где h - значение толщины снимаемого слоя, мм;

k - коэффициент, учитывающий интенсивность и время виброударного упрочнения, k=0,005…0,007;

В - параметр, учитывающий физико-механические свойства материала, принятого авторами за базовый, В=920…1100 МПа⋅мм;

σx - предел прочности обрабатываемого титанового сплава, МПа.

Пример осуществления изобретения

Для подтверждения сохранения эффективности удаления контактно-осажденного железа и повышения сопротивления усталости деталей по заявляемому способу виброударной обработки деталей из титанового сплава, были проведены сравнительные исследования заготовок, обработанных способом, предложенном в прототипе и заявляемом способе. Заготовки из титановых сплавов обрабатывались, а затем и испытывались в опытно-промышленных условиях авиационного производства на сопротивление усталости и на количественное содержание следов железа на поверхности.

Плоские заготовки корсетного типа изготавливались из деформируемого титанового сплава высокой прочности ВТ6ч по ОСТ 1 90013.

Обработка заготовок проводилась в вибрационных машинах и состояла из трех этапов. Первым этапом проводилась виброударная абразивная обработка в вибрационной машине Rosier R550/4000 керамическими гранулами RXX 15/15 в течение 80 минут.

Вторым этапом проводилось виброударное упрочнение поверхности заготовок стальными шариками на вибрационной машине ВУД-4000 в течение 40 минут при контроле интенсивности обработки по данным измерения прогибов двух стальных образцов-свидетелей. Стальные образцы-свидетели и контрольные образцы-свидетели из сплава ВТ6ч закреплялись на технологическом приспособлении, установленном внутри контейнера вибрационной машины, в 2-х направлениях (вертикальном и горизонтальном).

Третьим этапом проводилась зачистка поверхности виброударной абразивной обработкой в вибрационной машине Rosier R550/4000 керамическими гранулами RXX 10/10. Время зачистки составило 120 минут в соответствии с графиком зависимости толщины снимаемого слоя контрольных образцов-свидетелей из сплава ВТ6ч от времени зачистки (Фиг. 1) для данного режима обработки. Значение толщины снимаемого слоя, определенное для титанового сплава ВТ6ч с учетом физико-механических свойств материала и условий обработки по формуле h=k×В/σx, и составило 0,006 мм ± 0,001 мм. Толщина механически снимаемого поверхностного слоя контролировалась измерением толщины двух контрольных образцов-свидетелей из сплава ВТ6ч.

Испытания заготовок на малоцикловую усталость проводились для определения влияния способа обработки на сопротивление усталости. Испытания проводились при условиях одноосного растяжения с синусоидальным циклом нагружения, при частоте циклирования 8 Гц, максимальном напряжении 810 МПа и коэффициенте асимметрии 0,1. Результаты испытаний представлены на Фиг. 2. Исследования влияния зачистки после упрочнения на сопротивление усталости показали, что после виброударной абразивной зачистки упрочненных заготовок происходит увеличение количества циклов до разрушения по сравнению с заготовками, обработанными в соответствии со способом по прототипу.

Результаты исследования количественного химического состава поверхности заготовок (Фиг. 3) позволяют провести оценку эффективности удаления железа с поверхности: после третьего этапа - виброударной абразивной обработки керамическими гранулами на поверхности заготовок выявлено содержание железа в количестве, не превышающем 0,25% от содержания остальных элементов на поверхности этих заготовок, при этом после удаления железа с поверхности заготовок кислотным травлением, в соответствии со способом по прототипу, фиксируется содержание железа в количестве, составляющем около 4% от содержания остальных элементов на поверхности. Получается, что большая часть контактно-осажденного железа удаляется и механической зачисткой по заявляемому способу и обработкой кислотным раствором по прототипу.

Реферат

На первом этапе способ включает зачистку поверхности детали виброударной абразивной обработкой керамическими гранулами в вибрационной машине. На втором этапе поверхность детали упрочняют в вибрационной машине виброударной обработкой стальными шариками. Интенсивность виброударного упрочнения контролируется измерением прогибов не менее двух стальных образцов-свидетелей. На третьем этапе удаляют поверхностный слой с микротрещинами, насыщенный контактно-осажденным железом, виброударной абразивной обработкой в вибрационной машине керамическими гранулами с размерами, меньшими до 30% размеров гранул, используемых на первом этапе. Толщину механически снимаемого поверхностного слоя контролируют измерением толщины не менее двух контрольных образцов-свидетелей, изготовленных из той же марки материала, по тому же технологическому процессу, что и обрабатываемый материал, с применением датчиков контроля толщины материала. Достигается уменьшение вредного воздействия технологического процесса на окружающую среду, упрощение организации технологического процесса с сохранением эффективности удаления контактно-осажденного железа и повышением сопротивления усталости деталей из титановых сплавов. 3 ил., 1 пр.

Комментарии