Соединительный элемент гибкого трубопровода - RU2734157C1

Код документа: RU2734157C1

Чертежи

Описание

Область техники

Технологическая разработка касается наконечника шланга или гибкой трубы. Наконечник предназначен в основном для образования стыка (соединения) между концом шланга и другим элементом, который может быть частью соединительного элемента, торцевой заглушки, фланцевого соединения, арматуры и т.д.

Существующий уровень техники

Для соединения наконечника гибкого шланга с неразборным соединительным элементом, при котором шланг надевается на наконечник (насадку) и удерживается на месте с помощью различных механических элементов крепления, используются различные технические решения. Распространенными являются крепежные элементы в виде «клипсы», равно как и металлические ленточные хомуты, с помощью которых шланг фиксируется на насадке.

Существуют решения в виде наружной муфты с конусной поверхностью, которая по мере накручивания сжимает сегменты, распределенные по окружности наконечника, таким образом, что эти сегменты прижимают наконечник шланга к насадке. Такое решение относительно просто, но недостаточно надежно; при воздействии более высокого давления удержать шланг на насадке становится проблематично, и маленькие сегменты подвержены поломке. Аналогично, в решении согласно публикации JP2016044763A на насадке используется утолщение, к которому шланг прижимается навинчиваемой муфтой. Решение является относительно сложным, и монтаж шланга всегда требует завинчивания.

В опубликованном файле с данными о патентах US2012/0274064A1 раскрываются сведения о наконечнике шланга, который имеет неразборную насадку с утолщением на конце, и который имеет подвижную муфту, которая входит в полость шланга (см. в основном на Фигуре 17). Выскальзывая, муфта охватывает шланг на насадке. Чтобы создать достаточное давление, необходимо сжать муфту снаружи; давление в шланге действует в направлении, при котором шланг снимается с насадки и одновременно с этим выходит из соединения с муфтой. Еще одним недостатком является съемная конструкция муфты; муфта может потеряться во время монтажа или эксплуатации. Муфта требует относительно точного, направленного перемещения внутрь полости корпуса наконечника.

В публикации GB 2251044 A раскрываются сведения о конструкции с разборной насадкой, которая имеет неразборную деталь как часть корпуса наконечника и подвижную часть, расположенную внутри неразборной части насадки. Утолщение разделено на две относительно одинаковые части и предусмотрено на неразборной части насадки и на подвижной части насадки. Шланг растягивается, натягивается на утолщение на неразборной части насадки. На муфте предусмотрен упор, который противодействует усилию, возникающему на утолщении на подвижной части насадки, и упор соединяется с корпусом наконечника с помощью резьбы. Такое решение требует нескольких компонентов, и шланг соединяется с неразборной частью насадки неподходящим образом, в результате чего давление, возникающее в шланге, заставляет шланг соскальзывать с неразборной части насадки, при этом насадка больше не прижимается к упору под воздействием того же усилия. Захват шланга между упором и утолщением обеспечивается только за счет привинчивания муфты с упором к корпусу наконечника и позже может быть ослаблен.

Простое техническое решение, которое позволит быстро монтировать наконечник на шланге без инструментов, и которое будет надежным во время эксплуатации и простым в изготовлении, является желательным, но неизвестным.

Сущность изобретения

Недостатки существующего уровня техники в значительной степени устраняются за счет наконечника шланга, представляющего собой преимущественно соединительный элемент, в котором наконечник состоит из корпуса с отверстием и насадки, соединенной с корпусом, где насадка надвигается или проталкивается на наконечник шланга, имеет на внешнем конце утолщение, предназначенное для удерживания шланга на насадке в соответствии с этим техническим решением, сущность которого заключается в том, что насадка размещается внутри корпуса с возможностью скольжения, наконечник имеет кольцевой упор с отверстием для шланга, который располагается на оси насадки; упор соединен с корпусом, при этом упор имеет контактную поверхность вдоль окружности, при этом эта поверхность ориентирована внутрь корпуса, против утолщения на насадке. Насадка герметично закрыта от корпуса с помощью уплотнения; это уплотнение не препятствует скольжению насадки внутри корпуса. Как правило, насадка будет располагаться на оси корпуса. Отверстие в месте кольцевого упора будет, как правило, иметь диаметр, который соответствует наружному диаметру шланга, или же имеется определенный зазор для облегчения вставки и скольжения шланга. С наружной стороны, то есть со стороны, противоположной кольцевому упору, после отверстия может располагаться конус, который облегчает направление шланга в отверстие.

Если наружная поверхность шланга достаточно гладкая, между насадкой и корпусом наконечника не обязательно использовать уплотнение; в качестве такого уплотнения будет служить контакт кольцевого упора с внешней поверхностью шланга. Более надежно создать зону уплотнения внутри насадки, которая не будет мешать скольжению и создает уплотнение между насадкой и корпусом наконечника.

Подвижная конструкция позволяет насадке перемещаться внутри корпуса к упору и скользить обратно в корпус наконечника. На одной стороне наконечник может быть ограничен корпусом, который имеет насадку, вставленную в отверстие в нем изнутри; на другой стороне наконечник может быть ограничен упором. Упор может быть соединен с корпусом наконечника различными способами в зависимости от размера и формы поперечного сечения наконечника. В случае если наконечник имеет круглое сечение, что является распространенным для шлангов с круглым сечением, предпочтительно, чтобы в конце кольцевой стенки, которая является продолжением корпуса наконечника, был предусмотрен упор. В таком случае кольцевая стенка с упором образуют полость, внутри которой находится насадка, при этом между кольцевой стенкой и насадкой имеется зазор, величина которого, по меньшей мере, соответствует толщине стенки шланга; таким образом, полость позволяет передвигать шланг на насадке. Полость в корпусе предназначена для надевания шланга на насадку внутри полости. При таком варианте компоновки упор, кольцевая стенка и корпус наконечника могут образовывать единый корпус, благодаря чему достигается простая конструкция, состоящая только из двух независимых компонентов.

В другом варианте компоновки упор может соединяться с корпусом наконечника с помощью двух или более тяговых стержней. Соединение упора с корпусом должно быть способным передавать усилия от упора на корпус наконечника. Именно упор выполняет задачу захвата насадки, когда та перемещается из корпуса наконечника. Данной задаче соответствует любое механическое соединение между упором и корпусом наконечника, например, кольцевая стенка, по меньшей мере, две, а предпочтительно, по меньшей мере, три троса, тяговых стержня, и т.д.

Упор не позволяет насадке выскользнуть из полости корпуса, если шланг надет на насадку. В месте деформации, где шланг надевается на утолщение на насадке, шланг имеет диаметр, величина которого больше величины внутреннего диаметра кольцевого упора. После того, как шланг будет надет на насадку, пара насадка/кольцевой упор образует самосцепляющееся соединение, повышающее давление среды; увеличение усилия натягивания производит большое усилие сцепления (захвата). Разница между внутренним диаметром поверхности касания упора и наружной поверхностью утолщения на насадке вдвое меньше толщины стенки шланга, именно поэтому происходит захват поверхности шланга на кольцевом упоре.

На одном конце насадки предусмотрено утолщение. Это утолщение ориентировано наружу, то есть в направлении подсоединения шланга. На насадке предусмотрена суженная часть, которая предназначена для образования уклона к наконечнику шланга. Диаметр суженной части меньше диаметра утолщения; как правило, диаметр суженной части будет соответствовать внутреннему диаметру шланга. Во время стягивания шланга, вызванного, например, давлением среды в шланге или вызванного воздействием внешней силы, эти усилия передаются от шланга, надетого в районе суженной части насадки, на насадку, и тем самым насадка вытягивается из корпуса в направлении к упору.

Зона уплотнения насадки находится непосредственно за суженной частью насадки; указанная зона отвечает за создание подвижного уплотнения для насадки, расположенного перед корпусом наконечника. Зона уплотнения насадки в одном из вариантов реализации изобретения может быть образована продолжением суженной части, имеющей такой же диаметр или диаметр, который меньше диаметра утолщения. В таком случае насадка имеет наибольший диаметр в месте утолщения, и в то же время диаметр утолщения равен или меньше диаметра отверстия в кольцевом упоре. Это позволяет надеть насадку, передвинуть ее к корпусу через отверстие в кольцевом упоре. Корпус наконечника в таком случае может иметь деталь крепления (или фланец) на стороне, противоположной кольцевому упору, при этом деталь крепления ограничивает крайнее положение насадки внутри корпуса.

В другом варианте реализации изобретения, насадка может иметь конструкцию, которая позволяет вставлять ее с другой стороны корпуса. В таком случае утолщение может иметь больший наружный диаметр, чем внутренний диаметр отверстия в кольцевом упоре. Зона уплотнения насадки в этом варианте компоновки имеет наружный диаметр, который равен наружному диаметру утолщения или больше наружного диаметра утолщения. Больший наружный диаметр зоны уплотнения обеспечивает создание большего усилия, которое прижимает насадку к кольцевому упору. Это приводит к увеличению усилия по принципу работы гидравлики. Поверхность, на которую среда воздействует своим давлением в поперечном сечении зоны уплотнения, увеличивается четырехкратно с увеличением ее диаметра. Увеличение диаметра насадки в зоне уплотнения в два раза приводит к четырехкратному увеличению усилия, с которым насадка прижимается к кольцевому упору. Этот эффект можно использовать для достижения надежного уплотнения даже с не очень гибкими шлангами.

Во втором варианте реализации изобретения в корпусе насадки, на стороне, противоположной стороне с кольцевым упором, должно быть отверстие, диаметр которого больше, чем наружный диаметр утолщения; как правило, диаметр указанного отверстия будет больше наружного диаметра зоны уплотнения насадки. Такая форма корпуса предпочтительно используется с более крупными наконечниками, которые предназначены для соединения, например, с водяными вентилями, где корпус наконечника заканчивается внутренней резьбой для соединения с соответствующей арматурой или фитингом.

Термин «насадка» в этом тексте обозначает трубу, в основном цилиндрического сечения, на которую надевается или натягивается наконечник шланга. Насадка может иметь различное поперечное сечение, например, эллиптическое, плоское или прямоугольное с закругленными углами. Утолщение насадки представляет собой увеличение диаметра трубы на ее конце; утолщение может иметь, например, коническую форму, которая является распространенной в случае насадок, на которых шланг фиксируется с помощью ленточного хомута или крепежного элемента, где обычно имеется множество конических утолщений, расположенных одно за другим, заканчивающихся резким уменьшением диаметра по сравнению с диаметром суженной части насадки. «Наружный конец» или «наружная сторона» - это конец или сторона на стороне конца шланга, присоединенная к наконечнику. Термин «шланг» обозначает любую трубу, независимо от материала, из которого она изготовлена; это может быть пластиковая, резиновая или другая труба, которая позволяет надевать ее на насадку с утолщением.

Существенной особенностью предлагаемого технического решения является то, что насадка расположена в корпусе насадки таким образом, что допускается ее частичное перемещение относительно корпуса наконечника. Предпочтительнее, чтобы перемещение или скольжение насадки было ограничено упорами; скольжение на расстояние порядка нескольких миллиметров достаточно. На одной стороне фальц насадки может быть ограничен градацией отверстия в корпусе наконечника.

Конец шланга вставляется внутрь наконечника, где конец насадки проходит через центральное отверстие в кольцевом упоре. Конец насадки имеет диаметр, который позволяет довести конец шланга по меньшей мере к началу насадки. Прилагая дополнительное усилие, конец шланга надевают на утолщение. Во время такого направленного проталкивания шланга насадка перемещается к корпусу наконечника, где передняя часть насадки упирается в деталь крепления (фланец) внутри отверстия корпуса наконечника. Конец шланга благодаря своей гибкости проходит через зону с утолщением и обычно проталкивается до суженной части насадки и по направлению к корпусу наконечника. Теперь шланг надет на насадку, но помимо гибкости материала шланга у шланга нет другого источника блокировки или сцепления с насадкой. При любом давлении, возникающем в шланге, насадка выдавливается за корпуса наконечника. Это движение создает состояние, при котором шланг давит на поверхность касания в том месте, где он охватывает утолщение на насадке. Поскольку при перемещении насадки наружу поверхность касания упора и наружная поверхность шланга в зоне утолщения сближаются, а разница между диаметром поверхности касания и диаметром утолщения в два раза меньше толщины стенки шланга, шланг удерживается на насадке за счет давления между поверхностью касания и утолщением. Усилие, необходимое для перемещения насадки в отверстие корпуса, должно быть меньше, чем усилие, необходимое для того, чтобы сдернуть шланг с насадки, что легко обеспечивается размером утолщения и длиной насадки. Избыточное давление в шланге в таком варианте компоновки воздействует главным образом на скольжение насадки до упора и тем самым создает давление шланга на насадку в месте утолщения.

Зажимание шланга между поверхностью упора и насадкой может, за исключением механического зажима шланга на насадке, обеспечить герметичность, уплотнение между шлангом и насадкой, или между шлангом и насадкой можно вставить уплотнение.

Обеспечить уплотнение между насадкой и корпусом наконечника можно с помощью кольцевого уплотнения (прокладки), которое устанавливается на наконечнике в зоне уплотнения. Кольцевое уплотнение может опираться наружным диаметром на внутреннюю поверхность кольцевой стенки или на отверстие в корпусе насадки. Данное кольцевое уплотнение может также работать как ограничитель перемещения наконечника наружу из корпуса, когда на наконечник не надет шланг. После того, как шланг будет надет, наконечник не сможет перемещаться дальше кольцевого упора.

Утолщение может иметь различную форму; предпочтительно, если утолщение имеет коническую форму, с помощью утолщения конец шланга заводится на насадку. Также предпочтительно, если поверхность касания упора имеет коническую форму, которая совпадает с конической формой утолщения на насадке. Таким образом создаются две параллельных конических поверхности, между которыми захватывается материал шланга. Предусмотреть утолщение можно во время изготовления насадки методом литья под давлением или, если насадка металлическая, утолщение может быть получено на конце насадки методом формовки, прокатки.

В предпочтительной компоновке первого варианта реализации изобретения корпус наконечника будет иметь цилиндрическую форму. На стороне, предназначенной для продевания шланга, в наконечнике будет предусмотрено центральное отверстие, переходящее в полость наконечника. На оси корпуса размещается насадка цилиндрический формы, которая заводится в отверстие корпуса наконечника благодаря скользящему перемещению. Данное отверстие градуировано таким образом, что внутренняя передняя часть насадки упирается в деталь крепления в отверстии корпуса наконечника в таком положении, в котором между утолщением на насадке и поверхностью касания упора образуется зазор, при этом величина образовавшегося зазора соответствует, по меньшей мере, толщине стенки шланга. Когда шланг прижат к насадке, не возникает значительного усилия, действующего на поверхность касания упора и наружную поверхность шланга, что может предотвратить сползание шланга на насадку. Полость в корпусе насадки имеет размеры и форму, которые позволяют проталкивать конец гибкого шланга на насадку через утолщение на ней. Внутренний диаметр полости в месте утолщения, которая присутствует в положении, когда насадку протолкнули в шланг, больше, чем сумма диаметра утолщения и двойной толщины стенки шланга.

В случае второго варианта реализации изобретения будет предпочтительным, если конец шланга сначала натягивается на корпус наконечника без насадки, а затем шланг натягивается на насадку. Процесс надевания шланга на насадку на этом этапе не скрыт внутри корпуса, что упрощает процесс надевания шланга. Затем на шланг, в направлении насадки, надвигается корпус, и насадка с надетым шлангом проталкивается внутрь корпуса. Преимущество второго варианта реализации изобретения заключается в компактной и короткой конструкции наконечника, которая позволяет выполнять соединение резьбовых отверстий больших диаметров, например, дренажных отверстий для воды или гидрантов-водовыпусков. На наконечнике, за полостью корпуса, предусмотрена внутренняя резьба подходящего диаметра с зоной уплотнения на насадки. Корпус имеет эффективную форму с постепенными переходами диаметров и может быть успешно изготовлен методом литья под давлением с использованием относительно простой пресс-формы. Ни насадка, ни корпус не имеют маленьких выступающих сегментов или гибких элементов, которые усложнили бы пресс-форму.

На одной стороне в корпус наконечника входит конец шланга; на другой стороне наконечник может иметь различную соединительную форму или может быть заглушен, если наконечник используется как заглушка шланга. На другой стороне наконечника может быть предусмотрена резьба и/или уплотнение для соединения с другим элементом и/или наконечник может быть оснащен фланцем или наконечник может быть составной частью другого компонента, с которым он образует единое целое. Снаружи наконечник не обязательно должен иметь цилиндрическую форму, в основном, например, если наконечник будет составной частью другого, большего компонента. Важно то, чтобы насадка устанавливалась с возможностью скользящего перемещения, а против утолщения на насадке была предусмотрена контактная поверхность упора, выполненная и направленная наружу шланга и внутрь наконечника; то есть, чтобы усилие, создаваемое упором, противодействовало оттягиванию насадки с надетым (натянутым) на нее шлангом. Наконечник также может быть изготовлен с аналогичным подвижным приспособлением на другой стороне, тогда наконечник будет представлять собой соединительный элемент для соединения двух шлангов.

Цилиндрическая насадки вставляется внутрь корпуса наконечника с возможностью скользящего перемещения. Чтобы обеспечить возможность скольжения насадка в разных варианта компоновки может быть соединена с корпусом наконечника посредством гибкого элемента, например, сильфона, гофрированной трубки. Такое решение позволяет изготавливать корпус наконечника вместе с насадкой, например, методом литья под давлением.

Преимущество предлагаемого технического решения заключается в простой конструкции с небольшим количеством компонентов и, в основном, в простом и очень быстром монтаже шланга на наконечнике без инструментов; достаточно протолкнуть конец шланга на насадку в полости наконечника или самостоятельно. Полученное соединение характеризуется высокой степенью надежности, так как повышенное давление в шланге увеличивает давление шланга на насадку, что повышает уплотняющий эффект соединения. Соединение также устойчиво к разрушению материала шланга, что до этого требовало последующей затяжки болтов на наконечниках. Предлагаемое техническое решение обеспечивает постоянное плотное соединение шланга с насадкой даже в тех случаях, когда наконечник подвергается вибрации, например, в отсеке двигателя в транспортных средствах. Другим преимуществом является свобода в выборе формы сечения шланга; решение не ограничено сечением цилиндрической формы, как в случае с винтовыми монтажными элементами (муфтами); решение может быть использовано даже в случае шлангов прямоугольного сечения, при которых шланг оказывает давление на насадку даже по периметру, не ограничиваясь углами профиля.

Подходящая конструкция технического решения может также обеспечить свободное вращение шланга относительно наконечника; При условии отсутствия давления среды шланг может свободно вращаться вместе с насадкой в корпусе наконечника. Такое решение является предпочтительным во многих технических применениях, где присутствует постоянное относительное движение шланга по отношению к элементу, к которому шланг подсоединен с помощью наконечника.

Оба основных компонента, корпус и насадка, имеют неразборную форму без легкоразрушаемых выступающих элементов и без гибких ламелей, которые в известных решениях обеспечивают средство для прижимания шланга к насадке. Благодаря этому предлагаемое решение является компактным и долговечным, даже если им пользуются небрежно.

Еще одним преимуществом предлагаемого решения является вариант невозможности разобрать соединение шланга и наконечника. Если потянуть за выскальзывающий шланг, чтобы снять его с насадки, это создаст еще более прочную фиксацию шланга на насадке, но только в том случае, если насадка удерживается упором, направленным внутрь шланга; шланг можно легко снять, например, с помощью простого инструмента.

Описание чертежей

Техническое решение дополнительно раскрыто с помощью чертежей 1-8. Используемый масштаб изображений и соотношение размеров отдельных элементов, например, соотношение размеров насадки и корпуса наконечника, не должны соответствовать описанию, которое приводится в примерах, и данный масштаб и соотношения размеров не могут толковаться как ограничение объема правовой охраны.

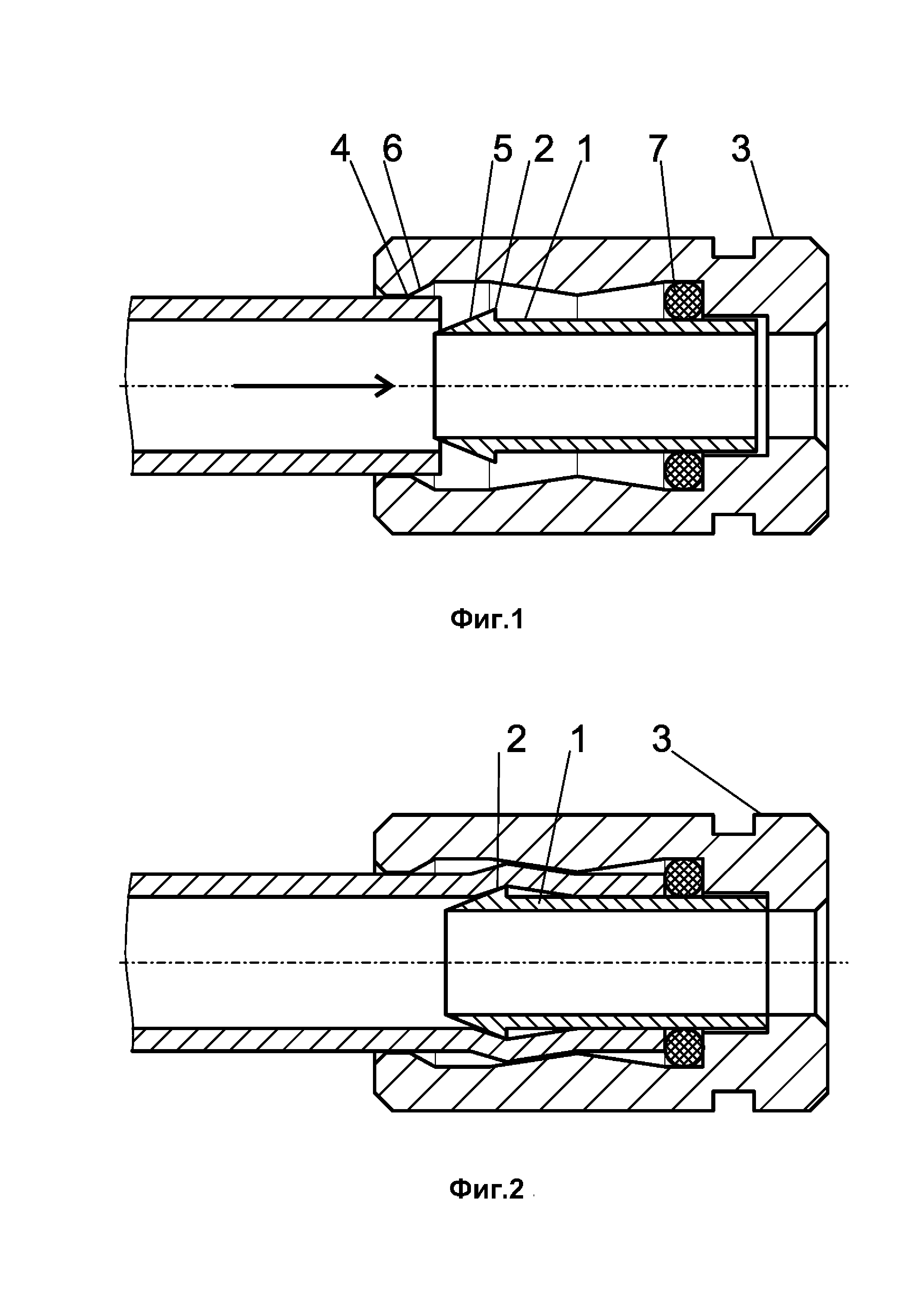

На Фигурах с 1 по 4 изображен наконечник, относящийся к первому варианту реализации изобретения, в котором насадка вставляется в корпус через отверстие в кольцевом упоре.

На Фигуре 1 представлен вид наконечника во время введения шланга в отверстие наконечника, где шланг направлен на насадку. Стрелкой обозначено направление проталкивания шланга на насадку.

На Фигуре 2 изображено проталкивание шланга на насадку, который упирается в упор в отверстии корпуса.

На Фигуре 3 представлен вид рабочей поверхности соединения наконечника и шланга, где шланг зажат между упором и утолщением на насадке. Стрелкой обозначено направление усилия, с которым насадка со шлангом прижимаются к кольцевому упору.

На Фигуре 4 изображены отдельные части насадки, где суженная часть постепенно переходит в зону уплотнения.

На Фигуре 5 изображено решение, в котором насадка соединена с корпусом наконечника с помощью гибкого сильфона. Складка сильфона увеличена в целях обеспечения большей ясности; в действительности сильфон может иметь различную форму и размеры.

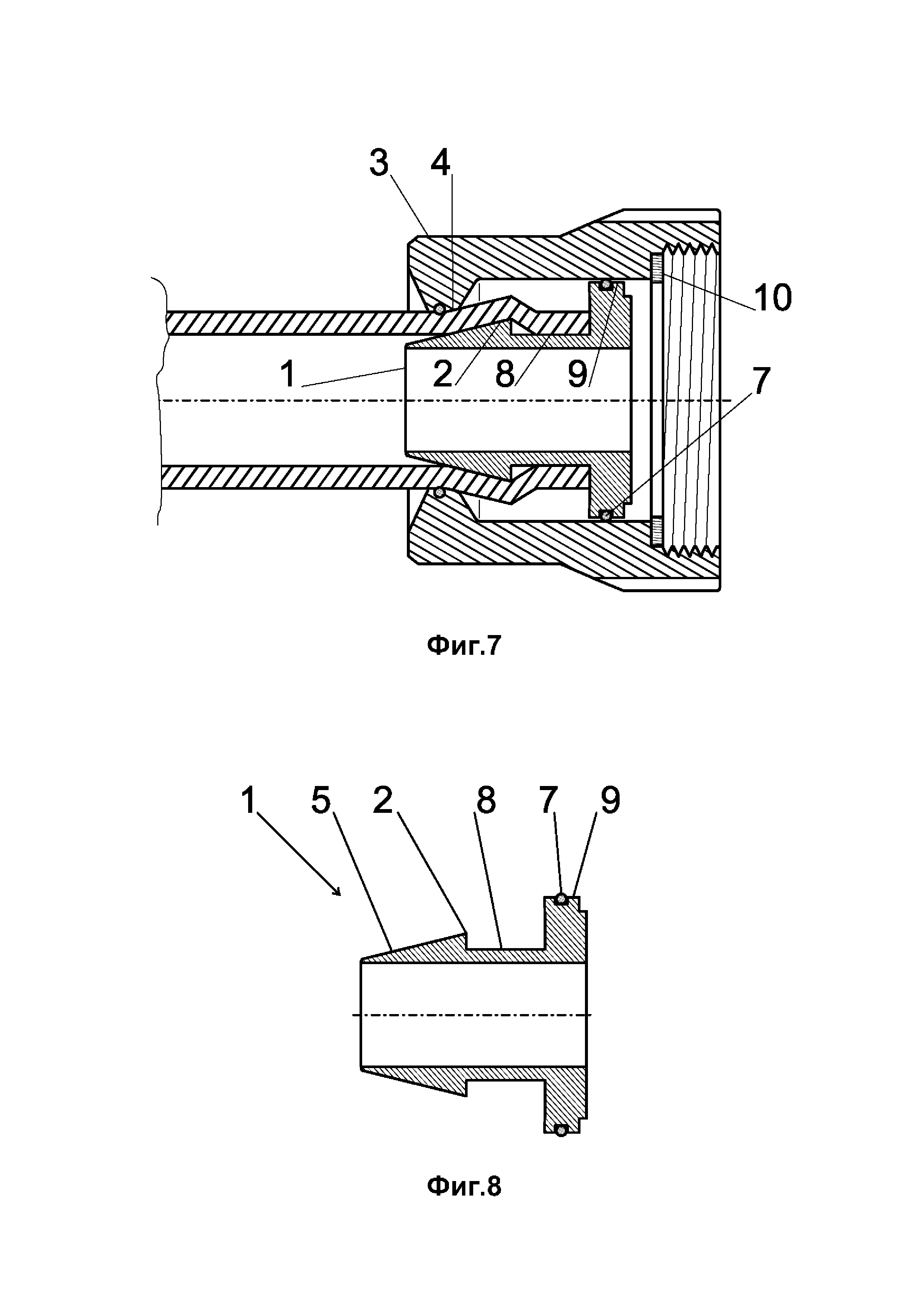

На Фигурах 6-8 изображен наконечник, который относится ко второму варианту реализации изобретения, в котором насадка проталкивается в корпус со стороны, противоположной той, на которой в корпусе имеется кольцевой упор с отверстием для шланга.

На Фигуре 6 изображен шланг во время натягивания шланга на насадку. Стрелкой обозначено направление движения насадки внутри шланга.

На Фигуре 7 изображен наконечник с установленным шлангом в рабочем положении.

На Фигуре 8 изображены отдельные части насадки, которая относится ко второму варианту реализации изобретения; наружный диаметр зоны уплотнения насадки больше диаметра суженной части и утолщения.

Примеры реализации технического решения

Пример 1

В этом примере, согласно Фигурам 1-4, наконечник соединен с водопроводным шлангом. Наконечник имеет корпус 3, изготовленный из пластика, который предназначен для соединения с арматурой. Наконечник имеет упор 4 с внутренней конической поверхностью 6, которая направлена против конической поверхности 5 на насадке 1. Насадка 1 расположена в полости наконечника; она скользит в корпусе 3 и герметично прилегает к корпусу 3 благодаря кольцевому уплотнению 7. На насадке 1 имеется утолщение 2. Далее на насадке 1 предусмотрена зауженная часть 8, диаметр которой соответствует внутреннему диаметру шланга. После зауженной части 8 идет зона уплотнения 9. Насадка 1 в этом примере реализации изобретения вставляется внутрь корпуса 3 через отверстие в кольцевом упоре 4. Наружный диаметр утолщения 2 меньше внутреннего диаметра отверстия в кольцевом упоре 4, и в то же время разница между диаметром упора 4 и наружным диаметром утолщения 2 меньше толщины стенки шланга в два раза.

Шланг вставляется в отверстие в наконечнике и с усилием проталкивается на насадку 1. При этом насадка 1 вдавливается в корпус 3. При последующей попытке снять шланг или под действием избыточного давления среды внутри шланга насадка 1 с надетым на нее шлангом перемещается из корпуса 3 наружу. Шланг, деформированный в зоне утолщения 2, имеет диаметр, который превышает диаметр отверстия в упоре 4, и выталкивание насадки 1 из корпуса 3 блокируется упором 4. Коническая поверхность 6 на упоре 4 и коническая поверхность 5 на насадке 1 удерживают шланг и тем самым обеспечивают плотное прилегание шланга к насадке 1.

После сброса давления в шланге насадка 1 может снова переместиться в корпус 3 наконечника; видимая зона перемещения шланга с насадкой 1 никак не влияет на герметичность соединения.

В этом примере реализации изобретения имеются внутренние конические поверхности, образованные в полости наконечника. Первая коническая поверхность направляет шланг во время его проталкивания на насадку 1. Вторая коническая поверхность образует опору для кольцевого уплотнения 7, ограничивая ход перемещения уплотнения во время вытягивания насадки 1.

В этом примере корпус 3 с кольцевой стенкой и упором 4 выполнен из пластика как единый компонент. Другим независимым компонентом наконечника является пластиковая насадка 1. До подсоединения шланга насадка 1 удерживается в корпусе 3 с помощью кольцевого уплотнения 7. После подсоединения шланга насадку 1 невозможно вытянуть из наконечника.

Пример 2

Наконечник в данном примере, в соответствии с Фигурой 5, является частью всасывающей трубки двигателя. Насадка 1 и корпус 3 выполнены как одно целое из пластика. Чтобы обеспечить возможность перемещения насадки 1 относительно корпуса 3, насадка 1 соединена с корпусом 3 посредством гибкого сильфона, так называемой гофрированной трубки. На насадку 1 надевается шланг с почти прямоугольным сечением с закругленными углами; обратное движение насадки 1 со шлангом вызывает ее блокирование на упоре 4. Упор 4 в этом примере имеет форму кольца с отверстием, соответствующим профилю шланга и профилю насадки 1, и упор соединен с корпусом 3 четырьмя тяговыми стержнями. Тяговые стержни обеспечивают удобную полужесткую фиксацию шланга к корпусу 3, при этом сильфон вызывает предварительное напряжение, которое поддерживает напряжение упора 4 на шланге, что обеспечивает герметичность соединения даже в случае недостаточного давления во всасывающей трубе.

Пример 3

В этом примере, согласно Фигурам 6-8, наконечник предназначен для соединения шланга с водяным вентилем. Наконечник имеет пластиковый корпус 3, в котором на наружной окружности имеются канавки, предназначенные для того, чтобы упростить навинчивание корпуса 3 на наружную резьбу водяного вентиля. Плоское круглое уплотнение (уплотнение) 10, опирающееся на деталь крепления в корпусе 3, используется для уплотнения стыка между наконечником и водяным вентилем.

На одном конце корпуса 3 предусмотрен кольцевой упор 4, при этом упор 4 направлен против утолщения 2 на насадке 1. Насадка 1 вставлена внутрь корпуса 3 со стороны, которая имеет резьбу для соединения с водяным вентилем. Насадка 1 имеет утолщение 2 с конической поверхностью 5, насадка также имеет суженную часть 8, за которой следует зона уплотнения 9. Зона уплотнения 9 в этом примере имеет диск диаметром, превышающим наружный диаметр утолщения 2. В диске имеется канавка, и внутри канавки расположено кольцевое уплотнение 7. Насадка 1 расположена в полости наконечника; она скользит по корпусу 3 и герметично прилегает к корпусу 3 благодаря кольцевому уплотнению 7. Диск с возможностью скольжения вводится в цилиндрическую полость корпуса 3.

Шланг сначала монтируется на корпусе 3 без насадки 1. Затем конец шланга натягивается на насадку 1. Конец шланга натягивается на утолщение 2 и на суженную часть 8 в направлении диска в зоне уплотнения 9. Корпус перемещается к концу шланга, и конец шланга вместе с насадкой 1 проталкивается внутрь корпуса 3. Корпус 3 с уплотнением 10 соединен с выходом водяного вентиля. Под действием давления воды насадка 1 прижимается к упору 4, который, в свою очередь, прижимается к поверхности шланга в месте утолщения 2. После разъединения соединение и наконечник легко разбираются, и их можно многократно использовать на других шлангах примерно такого же диаметра и с примерно такой же толщиной стенки.

Если потянуть за шланг наружу, например, вытягивать шланг вручную, прилагаемое усилие заставляет насадку 1 с надетым шлангом перемещаться наружу из корпуса 3. Шланг в зоне утолщения 2 имеет диаметр, превышающий диаметр отверстия в упоре 4, и при вытягивании насадки 1 из корпуса 3 движение насадки 1 блокируется упором 4.

В этом примере реализации изобретения на внутреннем диаметре отверстия в кольцевом упоре 4 предусмотрена канавка, и в канавку вставляется уплотнительное кольцо, при этом кольцо удерживает шланг и позволяет шлангу вращаться с насадкой 1 по отношению к корпусу 3.

Корпус 3 выполнен из пластика как единый компонент; насадка 1 выполнена как отдельный компонент. Оба основных компонента имеют неразборную форму без легкоразрушаемых выступов и гибких ламелей, таких как известные в данной области техники.

Промышленная применимость

Техническое решение имеет очевидную промышленную применимость. В соответствии с этим техническим решением возможно промышленное изготовление и многократное использование наконечников шлангов для различных применений, таких как подача воздуха, воды или других жидкостей в промышленности или в транспортных средствах, сельском хозяйстве и в быту.

Перечень используемых обозначений

1. насадка

2. утолщение

3. корпус

4. упор

5. коническая поверхность насадки

6. коническая поверхность упора

7. кольцевое уплотнение

8. суженная часть насадки

9. зона уплотнения

10. уплотнение / сальник.

Реферат

Изобретение относится к соединительному элементу гибкого трубопровода. Шланг имеет корпус (3) и насадку (1), соединенную с корпусом (3). Насадка (1) размещается с возможностью скольжения в корпус и из корпуса (3); она предназначена для фиксации конца шланга и имеет утолщение (2). Наконечник имеет кольцевой упор (4), расположенный на оси насадки (1), при этом упор (4) имеет на своей окружности поверхность касания, которая направлена вовнутрь, против утолщения (2) на насадке (1). Уплотнение между насадкой (1) и корпусом (3) можно обеспечить с помощью кольцевого уплотнения (7), при этом кольцо (7) находится в зоне уплотнения (9), или насадку (1) можно подсоединить к корпусу (3) с помощью гибкого сильфона. При перемещении насадки (1) наружу поверхность касания упора (4) и наружная поверхность шланга в зоне с утолщением (2) притягиваются ближе, и шланг удерживается на насадке (1) благодаря давлению ниже атмосферного между поверхностью упора (4) и утолщением (2). При повышении давления в шланге происходит повышение давления ниже атмосферного в шланге на насадке (1), благодаря чему повышается уплотняющий эффект соединения. 20 з.п. ф-лы, 8 ил.

Комментарии