Способ производства эластичного слоистого материала и ламинированный эластичный продукт - RU2721012C2

Код документа: RU2721012C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к гибким эластичным листам или в более общем случае к слоистым материалам, содержащим эластичные пленки, соединенные с неткаными материалами, для использования, например, в санитарно-гигиенических продуктах и тому подобном, таких как застежки или части подгузников, ежедневные прокладки и другие продукты.

Говоря более конкретно, объект изобретения представляет собой способ производства эластичного слоистого материала и ламинированный эластичный продукт, произведенный при использовании упомянутого способа.

Уровень техники

Как это хорошо известно, от санитарно-гигиенических продуктов, таких как подгузники, бандажи, бумажные салфетки, одежда разового использования и тому подобное, требовалось наличие в течение продолжительного периода времени высоких технических и «сенсорных» эксплуатационных характеристик.

От данного типа продуктов зачастую требуется наличие оптимальных эластичных характеристик, например, в целях использования для воплощения застежек или других частей детских подгузников.

Данные продукты должны не только иметь способность удлиняться, но также и демонстрировать надлежащий предел прочности при растяжении даже после определенного количества циклов.

Еще один важный аспект заключается в том, что данные продукты должны быть приятными на ощупь, например, мягкими, в соответствии с поверхностью раздела между продуктом и поверхностью соприкосновения у пользователя.

В то же самое время они должны обеспечивать наличие надлежащей прочности во время использования и в особенности облегченного и «неназойливого» внешнего вида.

Продукты, в настоящее время доступные на рынке, не способны удовлетворить все данные требования одновременно; сверх всего этого, они не способны обеспечить наличие надлежащих мягкости, эластичности и прочности одновременно.

Раскрытие изобретения

Основная цель настоящего изобретения заключается в предложении способа производства, делающего возможным производство эластичного слоистого материала, в особенности предназначенного для санитарно-гигиенических продуктов и тому подобного, характеризующихся высокой эластичностью, высоким пределом прочности при растяжении и повышенной мягкостью по сравнению с известными продуктами, но без ограничения только этим.

Данная и другие цели, которые будут лучше разъяснены ниже, достигаются при использовании способа производства эластичного слоистого материала, включающего следующие далее стадии на одной и той же производственной технологической линии:

- соэкструдирование первого полотна эластичной пленки, включающей по меньшей мере три слоя, содержащих по меньшей мере два различных полимерных материала,

- одновременная подача упомянутого соэкструдированного первого эластичного пленочного полотна и двух вторых полотен нетканых материалов в каландр термосвязывания, причем первое эластичное пленочное полотно расположено между упомянутыми двумя вторыми полотнами нетканых материалов при поступлении в каландр; причем упомянутое первое эластичное пленочное полотно во время движения от стадии соэкструдирования к стадии термосвязывания переходит из расплавленного состояния на стадии соэкструдирования в затвердевшее и охлажденное состояние при поступлении в каландр,

- соединение в результате точечной сварки в упомянутом каландре упомянутых вторых полотен нетканых материалов с соответствующими противолежащими внешними слоями упомянутого первого эластичного пленочного полотна, что, таким образом, обеспечивает производство промежуточного полотна,

- механическое растяжение упомянутого промежуточного полотна в соответствии с направлением, поперечным этому же самому полотну.

Производственная технологическая линия обеспечивает наличие непрерывной подачи трех полотен от исходной зоны вплоть до зоны сбора ниже по ходу технологического потока от зоны растяжения.

Как это хорошо известно, направление подачи полотна или по меньшей мере направление подачи промежуточного полотна после каландра называется машинным (продольным) направлением «МН», в то время как направление, поперечное направлению МН, называется поперечным направлением «ПН».

Поэтому полотна предпочтительно непрерывно подают вдоль технологической линии или по меньшей мере через каландр.

Сразу после растяжения промежуточного полотна оно может быть разрезано на части желаемой длины, которые могут быть смотаны и отправлены на хранение.

Точки или области сварки обозначают участки или области дискретных размеров, сформированные под воздействием тепла и давления, прилагаемых выступами, предусмотренными на вале каландра. Форма и размеры точек или областей сварки подобны форме и размерам вершин выступов или являются производными от них. Они, например, могут быть круглыми или овальными или могут иметь неправильную форму, подобную «островам», то есть сваренным областям, окруженным не сваренными областями. Участки или области могут иметь идентичные форму и/или размеры, или они могут иметь различные форму и/или размеры, или они могут иметь частично идентичные форму и/или размеры.

Каландр предпочтительно снабжен двумя валами: один является валом с плоским контрастом поверхности, другой снабжен выступами, формирующими дискретные точки или области сварки.

Для стадии механического растяжения в направлении ПН предусматривают, например, секцию, содержащую два цилиндра, которые скомпонованы один над другим, между которыми проходит полотно, и которые снабжены кольцами, равномерно отстоящими друг от друга; кольца одного цилиндра входят в свободные пространства между кольцами другого цилиндра, что, таким образом, обеспечивает поперечное растяжение промежуточного полотна, которое было ламинировано в каландре.

Подвергнутая соэкструдированию эластичная пленка предпочтительно имеет температуру при поступлении в каландр, равную или меньшую 1/7 от температуры, которую имеет эластичная пленка в конце стадии соэкструдирования; данная температура предпочтительно является меньшей, чем 1/10; в конце стадии соэкструдирования эластичная пленка имеет температуру, предпочтительно находящуюся в диапазоне от 220°С до 270°С, в то время как при поступлении в каландр упомянутая подвергнутая соэкструдированию эластичная пленка имеет температуру, предпочтительно находящуюся в диапазоне от 10°С до 40°С, а более предпочтительно от 15°С до 35°С.

Предпочтительно после стадии экструдирования и до стадии соединения, то есть, до поступления в каландр, пленка проходит через охлаждающую секцию, например, пару охлаждающих валов, в целях достижения температуры, подобной температуре, которую она имеет при поступлении в каландр, то есть, температуры, находящейся в диапазоне от 10°С до 40°С, а более предпочтительно от 15°С до 35°С.

Охлаждение надлежащим образом вносит свой вклад в структуру эластичной пленки, так что благодаря ламинированию в каландре и последующей стадии растяжения конечный слоистый материал является в особенности эластичным, стойким и мягким.

В целях облегчения охлаждения первое полотно подвергнутой соэкструдированию эластичной пленки может надлежащим образом перемещаться от стадии экструдирования до поступления в каландр вдоль пути по воздуху, находящемуся в диапазоне от 5 м до 20 м, а более предпочтительно находящемуся в диапазоне от 8 м до 13 м, при температуре окружающей среды.

Предпочтительно до стадии растяжения и после стадии термической сварки промежуточное полотно может быть охлаждено вплоть до температуры, находящейся в диапазоне от 15°С до 40°С, например, при использовании пары известных охлаждающих валов.

Предпочтительно эластичная пленка содержит строго три слоя, при этом соотношение между суммой толщин двух внешних слоев и толщиной внутреннего слоя подвергнутой соэкструдированию эластичной пленки, поступающей в каландр, находится в диапазоне от 1/3 до 1/25, а более предпочтительно от 1/7 до 1/21.

Толщина эластичной пленки предпочтительно находится в диапазоне от 0,04 мм до 0,14 мм.

Данные соотношения делают возможным достижение, например, оптимальных эксплуатационных характеристик применительно к эластичности и прочности, что одновременно обеспечивает получение требуемой мягкости конечного слоистого материала.

Два внешних слоя эластичной пленки надлежащим образом могут быть изготовлены из одного и того же полимерного материала, а предпочтительно имеют одну и ту же толщину.

Один или несколько слоев эластичной пленки предпочтительно изготовлены из одного или нескольких следующих далее материалов: эластомеры: поли(этилен-бутен), поли(этилен-гексен), поли(этилен-октен), поли(этилен-пропилен), поли(стирол-бутадиен-стирол), поли(стирол-изопрен-стирол), поли(стирол-этилен-бутилен-стирол), поли(эфир-эфир) на основе сложного и простого эфиров, поли(эфир-амид) на основе простого эфира, поли(этилен-винилацетат), поли(этилен-метилакрилат), поли(этилен-акриловая кислота), поли(этилен-бутилакрилат), полиуретан, поли(этилен-пропилен-диен), этилен-пропиленовый каучук.

Один или несколько слоев эластичной пленки также могут быть изготовлены из полимеров, подобных каучуку, например, полимеров, образованных из полиолефинов, произведенных при использовании одноцентровых катализаторов.

Один или несколько слоев эластичной пленки также могут быть изготовлены из полимеров, произведенных при использовании известных катализаторов, например, металлоценовых катализаторов; например, этилен, пропилен и другие олефины могут быть заполимеризованы с бутеном, гексеном, октеном и тому подобным в целях получения эластомеров, таких как поли(этилен-бутен), поли(этилен-гексен), поли(этилен-октен), поли(этилен-пропилен) и/или их полиолефиновые терполимеры, подходящие для использования в одном или нескольких слоях эластичной пленки.

Один или несколько слоев эластичной пленки могут быть изготовлены из полиолефиновых эластомеров, таких как продукты Dow®InfuseTM, ExxonMobile®, Vistamaxx® и тому подобное; и/или их комбинаций или другого надлежащего эластичного материала.

В соответствии с предпочтительными вариантами осуществления вторые полотна нетканых материалов характеризуются по существу идентичными размерами и составом.

В настоящем описании изобретения термин «волокна» в общем и целом обозначает как волокна, короткие или длинные, так и филаменты.

Предпочтительно по меньшей мере одно из вторых полотен нетканых материалов (а предпочтительно оба полотна) является полотном, полученным фильерным способом («спанбонд»).

Помимо этого, одно или несколько вторых полотен могут быть кардочесанными, термосвариваемыми и растяжимыми.

В соответствии с предпочтительными вариантами осуществления по меньшей мере часть материалов, формирующих внешние слои эластичной пленки, является термически совместимой с по меньшей мере частью материалов, формирующих волокна полотна нетканого материала, к которым они, соответственно, обращены.

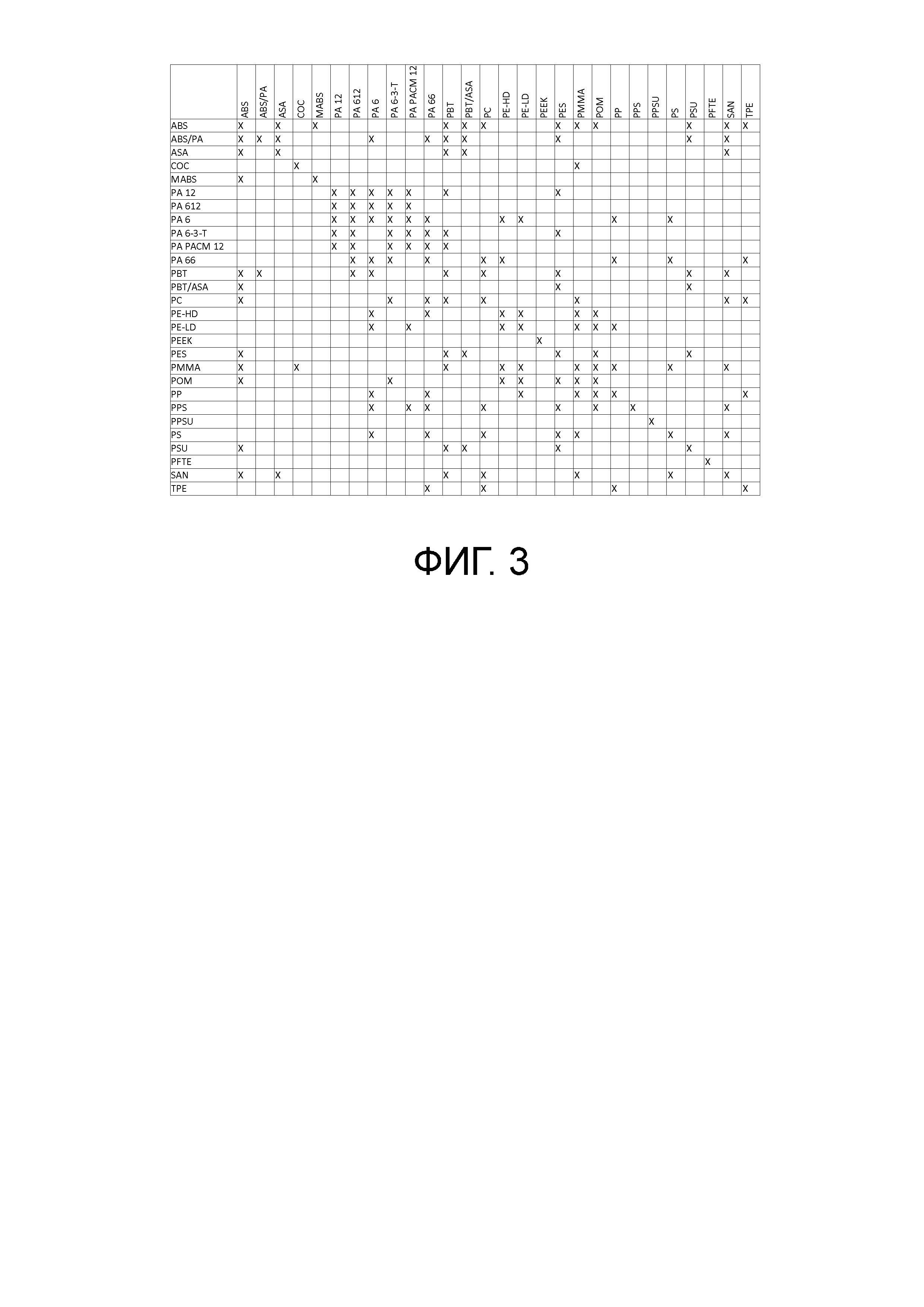

Термическая совместимость обозначает способность двух материалов оставаться соединенными друг с другом после термической сварки или оставаться соединенными друг с другом при их термическом сплавлении один поверх другого, а после этого охлаждении. Например, на фигуре 3 продемонстрирована таблица с матрицей, где в столбцах и в строках указываются определенные материалы, а Х указывает на термическую совместимость материала в строке и материала в столбце.

Предпочтительно по меньшей мере одно полотно нетканого материала (а предпочтительно оба полотна) имеет толщину до поступления в каландр, находящуюся в диапазоне от 0,1 мм до 0,6 мм, а более предпочтительно от 0,15 мм до 0,5 мм.

В данном описании изобретения толщину измеряли в соответствии с документом EDANA WSP 120.6.

Предпочтительно по меньшей мере одно полотно нетканого материала (а предпочтительно оба полотна) характеризуется массой до поступления в каландр, находящейся в диапазоне от 10 до 40 г/м2 согласно измерению в соответствии с документом EDANA WSP 130.1.

Нетканые материалы предпочтительно являются растяжимыми и неэластичными. Это обозначает то, что при воздействии натяжения они могут удлиняться, но не демонстрируют эластичного поведения.

В соответствии с предпочтительными вариантами осуществления температура валов каландра находится в диапазоне от 120°С до 160°С.

Предпочтительно давление ламинирования между валами каландра находится в диапазоне от 50 кг/см2 до 200 кг/см2.

Конечная толщина ламинированного продукта Р в конце переработки предпочтительно находится в диапазоне от 0,4 мм до 2 мм, а более предпочтительно от 0,5 мм до 1,5 мм.

Масса ламинированного продукта Р в конце переработки предпочтительно находится в диапазоне от 50 до 140 г/м2.

В соответствии с предпочтительными вариантами осуществления толщина ламинированного продукта, покидающего производственную технологическую линию, обнаруживает увеличенную толщину по отношению к сумме одиночных полотен нетканых материалов и эластичной пленки, поступающих в каландр, и данное приращение находится в диапазоне от 50% до 66%.

В соответствии с предпочтительными вариантами осуществления:

- отношение между относительным удлинением при разрыве в направлении МН при 10 Н и толщиной слоистого материала после стадии растяжения составляет менее, чем 8, а предпочтительно менее, чем 7,5, и/или

- отношение (Н/50 мм)/(мм) между пределом прочности при растяжении в направлении ПН и толщиной слоистого материала после стадии растяжения составляет менее, чем 79, а предпочтительно менее, чем 78, и/или

- отношение (г/м2/мм) между массой и толщиной слоистого материала после стадии растяжения составляет менее, чем 105, а более предпочтительно менее, чем 100.

Относительное удлинение в направлении МН измеряли в соответствии с документом EDANA WSP 110.4; предел прочности при растяжении измеряли в соответствии с документом EDANA WSP 110.4 при единственном исключении в виде образца, который вместо демонстрации размера 50 × 80 мм представлял собой равнобедренную трапецию, имеющую меньшее основание, равное 55 мм, большее основание, равное 95 мм, и высоту, равную 80 мм; граммаж измеряли в соответствии с документом EDANA WSP 130.1; толщину измеряли в соответствии с документом EDANA WSP 120.6.

В соответствии с предпочтительными вариантами осуществления плотность точек сварки или областей сварки находится в диапазоне от 15 до 60 точек/см2.

Предпочтительно точки или области сварки распределены по всей площади ламинированного продукта гомогенно и/или однородно.

Одна дополнительная цель настоящего изобретения заключается в эластичном слоистым материале, в особенности используемом для санитарно-гигиенических продуктов и тому подобного, например, застежек для подгузников, характеризующихся высокой эластичностью, высоким пределом прочности при растяжении и повышенной мягкостью по сравнению с известными продуктами, но без ограничения только этим причем указанный эластичный слоистый материал содержит:

- полимерную промежуточную эластичную пленку, сформированную из трех соэкструдированных слоев, в которой внешние слои изготовлены из одного и того же полимерного материала, а внутренний слой изготовлен из другого полимерного материала,

- два нетканых материала, соединенные при использовании точечной или областной сварки с соответствующими внешними слоями соэкструдированной эластичной пленки;

и в котором

- отношение между относительным удлинением при разрыве в направлении МН при 10 Н и толщиной слоистого материала после стадии растяжения составляет менее, чем 8, а предпочтительно менее, чем 7,5, и/или

- отношение (Н/50 мм)/(мм) между пределом прочности при растяжении в направлении ПН и толщиной слоистого материала после стадии растяжения составляет менее, чем 79, а предпочтительно менее, чем 78, и/или

- отношение (г/м2/мм) между массой слоистого материала и толщиной после стадии растяжения составляет менее, чем 105, а более предпочтительно менее, чем 100.

Как это было указано выше, относительное удлинение в направлении МН измеряли в соответствии с документом EDANA WSP 110.4; предел прочности при растяжении измеряли в соответствии с документом EDANA WSP 110.4 при единственном исключении в виде образца, который вместо демонстрации размера 50 × 80 мм представлял собой равнобедренную трапецию, имеющую меньшее основание, равное 55 мм, большее основание, равное 95 мм, и высоту, равную 80 мм; граммаж измеряли в соответствии с документом EDANA WSP 130.1; толщину измеряли в соответствии с документом EDANA WSP 120.6.

Предпочтительно плотность точек сварки или областей сварки находится в диапазоне от 15 до 60 точек/см2.

Толщина ламинированного продукта Р предпочтительно находится в диапазоне от 0,5 мм до 1,5 мм.

Масса ламинированного продукта Р в конце переработки предпочтительно находится в диапазоне от 50 до 140 г/м2.

Один или несколько слоев эластичной пленки предпочтительно изготовлен из одного или нескольких следующих далее материалов: эластомеры: поли(этилен-бутен), поли(этилен-гексен), поли(этилен-октен), поли(этилен-пропилен), поли(стирол-бутадиен-стирол), поли(стирол-изопрен-стирол), поли(стирол-этилен-бутилен-стирол), поли(эфир-эфир) на основе сложного и простого эфиров, поли(эфир-амид) на основе простого эфира, поли(этилен-винилацетат), поли(этилен-метилакрилат), поли(этилен-акриловая кислота), поли(этилен-бутилакрилат), полиуретан, поли(этилен-пропилен-диен), этилен-пропиленовый каучук.

Один или несколько слоев эластичной пленки также могут быть изготовлены из полимеров, подобных каучуку, например, полимеров, образованных из полиолефинов, произведенных при использовании одноцентровых катализаторов.

Один или несколько слоев эластичной пленки также могут быть изготовлены из полимеров, произведенных при использовании известных катализаторов, например, металлоценовых катализаторов; например, этилен, пропилен и другие олефины могут быть заполимеризованы с бутеном, гексеном, октеном и тому подобным в целях получения эластомеров, таких как поли(этилен-бутен), поли(этилен-гексен), поли(этилен-октен), поли(этилен-пропилен) и/или их полиолефиновые терполимеры, походящие для использования в одном или нескольких слоях эластичной пленки,

один или несколько слоев эластичной пленки могут быть изготовлены из полиолефиновых эластомеров, таких как продукты Dow®InfuseTM, ExxonMobile®, Vistamaxx® и тому подобное; и/или их комбинации или другого надлежащего эластичного материала.

Предпочтительно вторые полотна нетканых материалов характеризуются по существу идентичными размерами и составом.

Предпочтительно, по меньшей мере, одно из вторых полотен нетканых материалов (а предпочтительно оба полотна нетканых материалов) имеет бикомпонентные волокна, предпочтительно относящиеся к коаксиальному типу. Бикомпонентные волокна предпочтительно содержат полимеры РР и РЕ. Предпочтительно по меньшей мере одно из вторых полотен нетканых материалов (а предпочтительно оба полотна) является полотном, полученным фильерным способом («спанбонд»).

Одно или несколько вторых полотен могут быть изготовлены из монофиламентного волокна, например, из полипропилена, и могут представлять собой полотно, полученное фильерным способом («спанбонд»).

Помимо этого, одно или несколько вторых полотен могут быть кардочесанными, термосвариваемыми и растяжимыми.

В соответствии с предпочтительными вариантами осуществления по меньшей мере часть материалов, формирующих внешние слои эластичной пленки, является термически совместимой с по меньшей мере частью материалов, формирующих волокна полотна нетканого материала, с которыми они находятся в контакте.

Краткое описание чертежей

Дополнительные характеристики и преимущества настоящего изобретения станут более очевидными после ознакомления с описанием одного предпочтительного, хотя и не исчерпывающего варианта осуществления, проиллюстрированного в порядке неограничивающего примера в прилагаемом перечне чертежей, где:

Фигура 1 демонстрирует схему установки для осуществления способа, соответствующего изобретению;

Фигура 2 представляет собой схематическое поперечное сечение ламинированного продукта, соответствующего изобретению;

Фигура 3 представляет собой таблицу, демонстрирующую термическую совместимость материалов.

Осуществление изобретения

Как это можно сказать при обращении к упомянутым прежде фигурам, число 10 указывает в целом на установку для осуществления способа производства, делающего возможным производство эластичного слоистого материала, в особенности хорошо подходящего для использования в санитарно-гигиенических продуктах и тому подобном, характеризующихся высокой эластичностью, высоким пределом прочности при растяжении и повышенной мягкостью по сравнению с известными продуктами, но без ограничения только этим.

Данная установка содержит экструдер 11, подходящий для соэкструдирования многослойной эластичной пленки, изготовленной из полимерного материала F.

В данном примере экструдер 11 делает возможным проведение соэкструдирования трехслойной пленки, в которой внешние слои F1 имеют одну и ту же толщину и изготовлены, например, при использовании полиолефиновых эластомеров, например, продуктов Dow®InfuseTM, ExxonMobile®, Vistamaxx® и тому подобного, совместно с полиолефиновыми полимерами, такими как поли(этилен-бутен), поли(этилен-гексен), поли(этилен-октен), поли(этилен-пропилен) и/или их полиолефиновые терполимеры. Внутренний слой F2 изготовлен, например, из одного или нескольких следующих далее материалов: блок-сополимеры, включающие материалы SBS (стирол-бутадиен-стирол), SIS (стирол-изопрен-стирол), SEBS (стирол-этилен-бутилен-стирол), и полиолефиновые эластомеры, такие как продукты Dow®InfuseTM, ExxonMobile®, Vistamaxx® и тому подобные.

В данном примере внутренний слой представляет собой комбинацию материала SEBS (стирола-этилена-бутилена-стирола), а внешние слои имеют в своей основе один или несколько полиэтиленовых полимеров.

Пленка является по существу непроницаемой и не дышащей. Экструдер может иметь вал, не показанный на фигурах, для осаждения пленки при покидании ею выходного отверстия экструдера.

Ниже по ходу технологического потока от экструдера 11 обеспечена охлаждающая секция R, относящаяся к известному типу и сформированная, например, двумя охлажденными валами, между которыми подают пленку из экструдера.

Установка также содержит две зоны 12 и 13, занятые накопителями, например, барабанами, для полотен нетканых материалов Т1 и Т2, которые в данном примере характеризуются идентичными размерами и составом. В данном примере полотна нетканых материалов имеют бикомпонентные волокна, относящиеся к коаксиальному типу. Например, внутренняя часть внутренних коаксиальных волокон изготовлена из полиэтилена, в то время как внешняя часть изготовлена из полипропилена. Данные нетканые материалы предпочтительно являются полученными фильерным способом («спанбонд»).

Установка 10, кроме того, содержит каландр 14 для соединения в результате точечной сварки полотна пленки F, произведенной при использовании экструдера 11, с двумя полотнами нетканых материалов Т1 и Т2, поступающими с барабанов 12 и 13.

Как это необходимо отметить по меньшей мере часть материалов, формирующих внешние слои эластичной пленки, является термически совместимой с по меньшей мере частью материалов, формирующих волокна полотна нетканого материала, к которым они, соответственно, обращены.

По меньшей мере одно полотно нетканого материала (а предпочтительно оба полотна) имеет толщину до поступления в каландр, находящуюся в диапазоне от 0,1 мм до 0,6 мм, а более предпочтительно от 0,15 мм до 0,5 мм. В данном примере толщина равняется 0,199 мм.

Каждое полотно нетканого материала характеризуется массой до поступления в каландр, находящейся в диапазоне от 10 г/м2 до 40 г/м2, и в данном примере масса составляет приблизительно 20,37 г/м2.

Эластичная пленка F имеет толщину до поступления в каландр 14, находящуюся в диапазоне, например, от 0,04 мм до 0,14 мм, и в данном примере она составляет приблизительно 0,05 мм. Толщина внутреннего слоя F2 пленки F находится в диапазоне от 0,017 мм до 0,075 мм, и в данном примере она составляет приблизительно 0,045 мм. Соотношение между суммой толщин двух внешних слоев и толщиной внутреннего слоя соэкструдированию эластичной пленки, поступающей в каландр, находится в диапазоне от 1/3 до 1/25, а более предпочтительно от 1/7 до 1/21. В данном примере соотношение составляет 1/9.

Слоистый материал производят в технологической линии. На практике производственная технологическая линия, воплощенная при использовании установки 10, имеет три ветви L1, L2, L3, которые, соответственно, предназначаются для пленочного полотна и двух полотен нетканых материалов и соединяются в каландре 14, и четвертую ветвь L4, покидающую каландр, где полотна F, T1 и Т2 соединены друг с другом.

В соответствии с предпочтительными вариантами осуществления по меньшей мере часть материалов, формирующих внешние слои эластичной пленки, является термически совместимой с по меньшей мере частью материалов, формирующих волокна полотна нетканого материала, к которым они, соответственно, обращены.

Термическая совместимость обозначает способность двух материалов оставаться соединенными друг с другом после термической сварки или оставаться соединенными друг с другом при их термическом сплавлении один поверх другого, а после этого охлаждении.

Вдоль ветви технологической линии L4 ниже по ходу технологического потока от каландра 14 обеспечена охлаждающая секция 15 для полуфабриката в виде ламинированного продукта Р1 (сформированного из трех полотен Т1, F и Т2, соединенных друг с другом при использовании точечной сварки в каландре), например, относящаяся к типу, включающему известные охлаждающие валы.

Ниже по ходу технологического потока от охлаждающей секции 15 обеспечена секция 16 поперечного растяжения, предназначенная для растяжения полуфабриката в виде ламинированного продукта Р1 в направлении ПН. Данная секция 16 поперечного растяжения, например, относится к типу, называемому «кольцевые валы».

Полотно, покидающее секцию 16 поперечного растяжения, по существу соответствует эластичному ламинированному продукту Р, соответствующему изобретению. Эластичный слоистый материал может быть разрезан на части желаемой длины, которые наматывают на барабаны и хранят.

Поэтому эластичный слоистый материал содержит полимерную промежуточную эластичную пленку F, сформированную из трех соэкструдированных слоев F1, F2, где внешние слои F1 изготовлены из одного и того же полимерного материала, а внутренний слой F2 изготовлен из другого полимерного материала, и двух нетканых материалов Т1 и Т2, соединенных с внешними лицевыми поверхностями соэкструдированной эластичной пленки F при использовании точек или областей сварки Z.

Масса ламинированного продукта Р в конце переработки находится в диапазоне от 60 до 140 г/м2, и в данном примере она составляет приблизительно 80,2 г/м2.

Толщина ламинированного продукта Р в конце переработки находится в диапазоне от 0,5 до 0,15 мм, и в данном примере она составляет приблизительно 0,81 мм.

Отношение между относительным удлинением при разрыве в направлении МН при 10 Н и толщиной слоистого материала после стадии растяжения составляет менее, чем 8, а предпочтительно менее, чем 7,5. В данном примере оно равняется приблизительно 6,70.

Отношение (Н/50 мм)/(мм) между пределом прочности при растяжении в направлении ПН и толщиной слоистого материала Р после стадии растяжения составляет менее, чем 79, а предпочтительно менее, чем 78. В данном примере оно равняется приблизительно 77,0.

Отношение (г/м2/мм) между массой и толщиной слоистого материала Р после стадии растяжения составляет менее, чем 105, а более предпочтительно менее, чем 100. В данном примере оно равняется приблизительно 99.

Плотность точек сварки или областей сварки находится в диапазоне от 15 до 60 точек/см2.

Эластичную пленку F подвергают соэкструдированию при использовании экструдера 11. В конце стадии экструдирования эластичная пленка имеет температуру, находящуюся в диапазоне от 220°С до 270°С. В данном примере она равняется приблизительно 250°С.

Пленку F подают из экструдера 11 в каландр 14. Температура соэкструдированной эластичной пленки, поступающей в каландр после прохождения через охлаждающую секцию R, находится в диапазоне от 10°С до 40°С, более предпочтительно от 15°С до 35°С, и в данном примере она составляет приблизительно 20°С.

Как это было установлено, заданное соотношение между температурой пленки непосредственно после экструдирования и до каландра надлежащим образом делает возможным получение высоких эксплуатационных характеристик применительно к эластичности и прочности. Удобно, чтобы соэкструдированная пленка F имела бы температуру при поступлении в каландр, равную или меньшую 1/7 от температуры, которую имеет эластичная пленка в конце стадии соэкструдирования; удобно, чтобы данная температура предпочтительно составляла бы менее, чем 1/10.

В целях внесения вклада в охлаждение первое полотно соэкструдированной эластичной пленки F может надлежащим образом перемещаться от стадии экструдирования до поступления в каландр вдоль пути по воздуху, длина которого находится в диапазоне от 5 м до 20 м, а более предпочтительно находится в диапазоне от 8 м до 13 м; в данном примере она составляет приблизительно 11 м при средней температуре окружающей среды (то есть, температуре места, в котором скомпонована производственная технологическая линия).

Также в каландр 11 совместно с пленкой F подают полотна нетканых материалов Т1 и Т2.

Каландр 11 содержит гладкий вал 14А и вал 14В, снабженный отростками или выступами, вершины которых формируют точки или области сварки Z.

Температура валов 14А и 14В каландра находится в диапазоне от 120°С до 160°С, и в данном примере она составляет приблизительно 140°С.

Предпочтительно давление ламинирования между валами каландра находится в диапазоне от 70 кг/м2 до 160 кг/м2.

Давление и температура каландра делают возможным формирование точек или областей Z, где части полотен Т1 и Т2, размеры которых подобны размерам выступов вала 14В, сплавляются с по меньшей мере соответствующими частями внешних слоев F1 соэкструдированной эластичной пленки F.

В данном примере после покидания каландра полуфабрикат в виде ламинированного полотна Р1 проходит через охлаждающую секцию 15. Полотно Р1 охлаждают вплоть до температуры, находящейся в диапазоне от 15°С до 40°С, в данном примере вплоть до приблизительно 35°С.

После прохождения через охлаждающую секцию 15 полуфабрикат в виде ламинированного полотна Р1 проходит через секцию 16 механического растяжения, где его подвергают растяжению в направлении ПН.

Степени растяжения находятся в диапазоне от 150 % до 250 %, в данном примере составляют приблизительно 200 %.

Сразу после растяжения ламинированного полотна Р оно может быть разрезано на части желаемой длины, которые могут быть смотаны и отправлены на хранение.

В целях изготовления ламинированного продукта Р, функционально дышащего или проницаемого, возможным является проведение стадии перфорирования, предпочтительно на интервале между покиданием каландра 11 и поступлением в секцию 16 растяжения, а более предпочтительно после охлаждающей секции в случае наличия таковой. Перфорирование может быть, например, игольчатым перфорированием. В других примерах перфорирование может быть проведено после стадии растяжения.

Полотна Т1, Т2, Р1 и Р во время стадии производства движутся по существу непрерывно.

Как это было установлено, одним важным аспектом настоящего изобретения являются экструдирование эластичной пленки непосредственно в технологической линии производства слоистого материала и ламинирование экструдированной пленки совместно с неткаными материалами. А именно, было проведено сопоставление (смотрите следующую далее таблицу) между ламинированным продуктом, подвергнутым непосредственному соэкструдированию в технологической линии в соответствии с представленным выше описанием изобретения, (случай А, при использовании вышеупомянутых величин) и ламинированным продуктом, изготовленным при использовании эластичной пленки, произведенной заранее, например, предварительно за месяц, поданной, например, с барабана, совместно с неткаными материалами в каландре (случай В).

измерения в соответствии с документом EDANA WSP 110.4

На практике, как это было установлено, производство соэкструдированной эластичной пленки в технологической линии делает возможными уменьшение относительного удлинения при разрыве при 10 Н, составляющее приблизительно 13% (величина, имеющая значение с точки зрения пригодности материала для машинной обработки на технологических линиях для производства санитарно-гигиенических продуктов), увеличение предела прочности при растяжении в направлении ПН, составляющее приблизительно 4% (величина, имеющая значение во время сборки подгузников; они разрываются с меньшей легкостью), увеличение толщины, составляющее приблизительно 7%, и качественно лучшую мягкость. Как это необходимо понимать, то, что было проиллюстрировано выше, просто представляет собой возможные неограничивающие варианты осуществления изобретения, которые могут варьироваться по формам и компоновкам без отклонения от объема концепции, на которой базируется изобретение. Любые ссылочные позиции в прилагающейся формуле изобретения предлагаются исключительно для целей облегчения ее прочтения в свете представленного прежде описания изобретения и прилагающихся чертежей и никоим образом не ограничивают объем притязаний настоящего изобретения.

Реферат

Изобретение относится к слоистым материалам, содержащим эластичные пленки, соединенные с неткаными материалами, для использования в санитарно-гигиенических продуктах и касается способа производства эластичного слоистого материала и ламинированного эластичного продукта. Способ включает следующие стадии, проводимые на одной производственной технологической линии: соэкструдирование первого полотна эластичной пленки, включающей по меньшей мере три слоя, содержащих по меньшей мере два различных полимерных материала, одновременная подача соэкструдированных полотна первой эластичной пленки и двух вторых полотен нетканых материалов в каландр термосвязывания, причем первое эластичное пленочное полотно расположено между двумя вторыми полотнами нетканых материалов при поступлении в каландр; причем первое эластичное пленочное полотно во время движения от стадии соэкструдирования к стадии термосвязывания переходит из расплавленного состояния на стадии соэкструдирования в затвердевшее и охлажденное состояние при поступлении в каландр, соединение в результате точечной сварки в каландре вторых полотен нетканых материалов с соответствующими противолежащими внешними слоями промежуточного полотна, механическое растяжение промежуточного полотна в соответствии с направлением, поперечным этому же самому полотну. Изобретение обеспечивает получение эластичного слоистого материала, предназначенного для санитарно-гигиенических продуктов, характеризующихся высокой эластичностью, высоким пределом прочности при растяжении и повышенной мягкостью по сравнению с известными продуктами. 2 н. и 16 з.п. ф-лы, 3 ил., 1 табл.

Комментарии