Двухкомпонентная красочная композиция и способ образования многослойного покрытия с ее применением - RU2669610C2

Код документа: RU2669610C2

Описание

Область техники

Настоящее изобретение относится к отверждаемой полимерной композиции для краски, для наружного покрытия, и способу образования многослойного покрытия с ее применением. Более конкретно, в области применения двухкомпонентных красок для наружного покрытия для автомобильных покрытий, где базовая полимерная краска циркулируется из основного бака насосом пистолета для нанесения покрытия, расположенным выше по потоку, и смешивание и покрытие осуществляют, применяя отверждающий агент, подаваемый из бака герметизированного азотом и двухкомпонентного смесительного устройства, оно относится к двухкомпонентной красочной композиции, из которой получают превосходную стойкость к царапанью, стойкость к коррозии, кислотостойкость и стойкость к бензину, и к способу образования многослойного покрытия с ее применением.

Уровень техники

В последнее время, для автомобильных покрытий, царапины из-за автомойки и подобное, царапины ногтями, когда двери открывают и закрывают, и подобное, определены, как проблемы, и есть спрос на покрытия с исключительной стойкостью к царапанью. Также, есть высокий спрос для покрытий неприхотливых в обслуживании, с которых легко удаляются налипшая грязь во время поездок, пятна дождевых полос из-за налипшей атмосферной грязи.

Например, как отверждаемые полимерные композиции с превосходной стойкостью к царапанью, известны отверждаемые полимерные композиции, отличающиеся тем, что они являются отверждаемыми полимерными композициями, которые содержат и акриловую смолу, содержащую гидроксигруппы, и полифункциональное изоцианатное соединение, где, по меньшей мере, некоторое вышеупомянутое полифункциональное изоцианатное соединение является изоцианатным соединением изоциануратного типа, и вышеупомянутая отверждаемая полимерная композиция имеет 25-50 мас. % областей с гибким сегментом, выраженных следующей общей формулой (1): -(СН2)n- (1) (в формуле, n означает целое число 4 или больше), относительно общей массовой доли вышеуказанной смолы, содержащей гидроксигруппы и полифункциональным изоцианатным соединением (Ссылка на патент 1). Тем не менее, у этих отверждаемых полимерных композиций, несмотря на то, что стойкость к царапанью во время автомойки улучшилась, имеются проблемы в том, что налипшая грязь тяжело удалялась, поскольку полученная пленка краски была мягкой, стойкость к бензину плохой, и время доочистки для восстановленных пленок краски на линии покрытия, на которых грязь и подобное налипло, было длиннее. "Время доочистки" означает общее время для процесса удаления грязи и подобного, налипшей на линии покрытия шлифованием песком и для процесса удаления следов шлифования песком отделочным материалом, и если это время становится длиннее, это вызывает проблему в том, что продуктивность падает.

Дополнительно, как композиции, отверждаемые теплом с исключительной стойкостью к коррозии, известны композиции, отверждаемые теплом, имеющие в качестве композиций главного компонента, включающих смолу (А), имеющую гидроксигруппы, сополимер, содержащий группу алкоксисилана (В) и катализатор отверждения (С) (Ссылка на патент 2). Тем не менее, у этих композиций, отверждаемых теплом, несмотря на то, что стойкость к коррозии улучшилась, имеются проблемы в том, что полученные пленки краски имели маленькую гибкость и ударопрочность, стойкость к изгибу и стойкость к царапанью ухудшилась, потому что не были включены никакие изоцианатные соединения.

Дополнительно, как двухкомпонентные композиции, отверждаемые теплом с превосходной стойкостью к коррозии, известны отверждаемые полимерные композиции для краски для наружного покрытия, сделанные включением в композицию базового полимера, содержащего 100 мас. частей смолы (А), имеющей в качестве обязательного компонента виниловый сополимер (А-1), содержащий силильные группы, связывающие поддающиеся гидролизу группы и гидроксигруппы и 50-400 мас. частей органического растворителя, содержащего алифатический углеводород (С), где компонент, содержащий ароматические группы составляет 50 мас. % или меньше, композиция отверждающего агента, содержащая 0.1-100 мас. частей полифункционального изоцианатного соединения (D), растворяется в предварительно смешанном компоненте (С), 0.01-30 мас. частей металлорганического соединения (Е) и 0.1-100 мас. частей монофункционального изоцианатного соединения (F) (Ссылка на патент 3). С этими композициями, отверждаемыми теплом, несмотря на то, что сопротивление погодным условиям и стойкость к коррозии улучшаются, потому что смолу, имеющую в качестве обязательного компонента виниловый сополимер, содержащий силильные группы, связанные с поддающимися гидролизу группами применяют в качестве базовой полимерной краски, имеются проблемы в том, что когда базовая полимерная краска циркулируется из основного бака насосом пистолета для нанесения покрытия, расположенным выше по потоку, и наносится, поддающиеся гидролизу силильные группы гидролизируют и конденсируются влагой в воздухе и подобное, и она сгущается и становится студнем. Эти красочные композиции являются отверждаемыми полимерными композициями для краски для наружного покрытия, которые подходят для применения, например, в покрытиях в строительстве, бытовой электротехнике, промышленном оборудовании и подобном, сделанных из металла, керамики, стекла, цемента, обожженного отделочного материала, пластика, дерева, бумаги, тканей и подобного, и не были композициями, применяемыми способом двухкомпонентного покрытия в автомобильной отрасли, где смешивание и покрытие выполняют, применяя отверждающий агент, поставляемый из бака герметизированного азотом и двухкомпонентного смесительного устройства, где базовая полимерная краска циркулируется из основного бака насосом пистолета для нанесения покрытия, расположенным выше по потоку. Также, не может быть получена требуемая в отрасли автомобильных покрытий превосходная стойкость к царапанью.

Ссылки на предшествующий уровень техники

Ссылки на патенты

Ссылка на патент 1

Описание японского патента, выложенное для всеобщего ознакомления, 2006-176633

Ссылка на патент 2

Описание японского патента, выложенное для всеобщего ознакомления, 01-141952

Ссылка на патент 3

Японский патент №4943572

Общие сведения изобретения

Задача, которая решена путем изобретения

Проблемой, которая решается данным изобретением, является, несмотря на то, что двухкомпонентные краски для наружного покрытия для отрасли автомобильных покрытий, в которых базовая полимерная краска циркулируется из основного бака насосом пистолета для нанесения покрытия, расположенным выше по потоку, и смешивание и покрытие выполняют, применяя отверждающий агент, поставляемый из бака герметизированного азотом и двухкомпонентного смесительного устройства, обеспечивают красочную композицию, у которой проблемы, такие как сгущение и образование студней циркулирующей базовой полимерной краски не происходят, возможность покрытия с устойчивой постоянной вязкостью, и у которого лакокрасочное покрытие после принудительного высушивания проявляет превосходную стойкость к царапанью, стойкость к коррозии, кислотостойкость и стойкость к бензину, и способ образования многослойного покрытия, применяя его.

Средства для решения задачи

Авторы данного изобретения, для того, чтобы сделать красочную композицию, у которой лакокрасочное покрытие после принудительного высушивания проявляет превосходную стойкость к царапанью, стойкость к коррозии, кислотостойкость и стойкость к бензину, рассматривали и изучали, могло ли быть это выполнимо увеличением плотности поперечных связей лакокрасочного покрытия, введением алкоксисилильных групп в двухкомпонентную акрилово-уретановую красочную композицию.

Особенно, они изучили комбинирование базовой полимерной краски, имеющей в качестве главного компонента композицию смолы, сделанную сополимеризацией винилового мономера, содержащего гидроксигруппы, мономера акриловой кислоты и/или метакриловой кислоты, содержащий алкоксисилильные группы и другие мономеры, способные сополимеризироваться, и отверждающий агент, имеющий в качестве главного компонента изоцианатное соединение. Тем не менее, имеются проблемы с такой красочной композицией, поскольку базовая смола сгущается в исследованиях циркуляции, моделирующих линию окраски. Несмотря на то, что сгущение снизили, добавлением дегидратирующего агента к композиции базового полимера, она не соответствует требованиям.

Соответственно, они изучали включение сополимера, содержащего алкоксисилильные группы, которые подвергаются гидролизу и реакциям конденсации, например, из-за влаги в воздухе, в отверждающем агенте, подаваемом в двухкомпонентное смесительное устройство из бака, загерметизированном азотом так, чтобы он не вступал в контакт с влагой. Поскольку сополимер, содержащий алкоксисилильные группы, смешивают с изоцианатным соединением, он должен быть сополимером, не содержащим гидроксигруппы, карбоксильные группы или аминогруппы, которые реагируют с изоцианатами. Дополнительно, оптимизацией сополимера, содержащего алкоксисилильные группы, его откорректировали таким образом, чтобы увеличить совместимость с изоцианатными соединениями и таким образом, что лакокрасочные покрытия, полученные с помощью этих красочных композиций, показывают превосходную стойкость к царапанью, стойкость к коррозии, кислотостойкость и стойкость к бензину. Как результат этого, они обнаружили, что поскольку сополимер, содержащий алкоксисилильные группы, вводят в бак загерметизированный азотом, сгущение из-за гидролиза путем контактирования с влагой и конденсация не происходят, и стойкость во время хранения и во время нанесения существенно возрастает. Дополнительно, даже в случае, когда влагу смешивают, например, в то время, когда композицией отверждающего агента снова наполнили бак, поскольку более низкомолекулярное изоцианатное соединение реагирует с влагой до сополимера, содержащего алкоксисилильные группы, сгущение сохраняется очень низким.

Другими словами, данное изобретение обеспечивает двухкомпонентную красочную композицию, которую наносят непосредственно после смешивания базовой смолы и отверждающего агента, где

базовая смола (А) содержит акриловую смолу, содержащую гидроксигруппы (А-1) и катализатор отверждения (А-2) в качестве обязательных компонентов,

отверждающий агент (В) содержит изоцианатное соединение (В-1) и сополимер, содержащий алкоксисилильные группы (В-2) в качестве обязательных компонентов,

вышеуказанная акриловая смола, содержащая гидроксигруппы (А-1) имеет гидроксильное число от 80 до 180 мг KOH/г, температуру стеклования от -40 до 40°С, и среднемассовую молекулярную массу от 2,000 до 20,000 г/моль,

вышеуказанный сополимер, содержащий алкоксисилильные группы (В-2) является сополимером, полученным сополимеризацией 30-80 мас. частей винилового мономера, содержащего алкоксисилильные группы и 20-70 мас. частей других сополимеризующихся мономеров, его среднемассовая молекулярная масса составляет 2,000-20,000 г/моль, и он не содержит гидроксигруппы, карбоксильные группы или аминогруппы, которые реагируют с изоцианатными группами.

Дополнительно, помимо вышеуказанных двухкомпонентных красочных композиций, данное изобретение обеспечивает двухкомпонентные красочные композиции, где акриловая смола, содержащая гидроксигруппы (А-1) является акриловой смолой, содержащей гидроксигруппы с гидроксильным числом 80-160 мг KOH/г, обусловленные 4-гидроксибутил(мет)акрилатом.

Дополнительно, помимо вышеуказанных двухкомпонентных красочных композиций, данное изобретение обеспечивает двухкомпонентные красочные композиции, отличающиеся тем, что их смешивают так, что изоцианатные группы изоцианатного соединения (В-1) находятся в пропорции от 0.5 до 1.5 эквивалентов на эквивалент гидроксигрупп в акриловой смоле, содержащей гидроксигруппы (А-1).

Дополнительно, помимо вышеуказанных двухкомпонентных красочных композиций, данное изобретение обеспечивает двухкомпонентные красочные композиции, где, в отверждающем агенте (В) содержание нелетучих веществ вышеуказанного сополимера, содержащего алкоксисилильные группы (В-2) находится в пропорции от 20 до 80 мас. частей на 100 мас. частей объединенных содержаний нелетучих веществ вышеуказанного изоцианатного соединения (В-1) и вышеуказанного полимера, содержащего алкоксисилильные группы (В-2).

Дополнительно, данное изобретение относится к способу образования многослойных лакокрасочных покрытий, где промежуточное красочное покрытие наносят на стальную пластинку с гальванопокрытием, базовое красочное покрытие наносят способом покраски по влажному слою, вышеуказанную двухкомпонентную красочную композицию, потом наносят способом покраски по влажному слою, и одновременно совершают термическое отверждение.

Дополнительно, оно относится к способу образования многослойных лакокрасочных покрытий, где промежуточное красочное покрытие наносят на стальную пластинку с гальванопокрытием, базовое красочное покрытие наносят способом покраски по влажному слою, и потом прозрачную красочную композицию наносят способом покраски по влажному слою и совершают термическое отверждение, после которого наносят вышеуказанную двухкомпонентную красочную композицию, и совершают термическое отверждение.

Эффект изобретения

Применением двухкомпонентной красочной композиции данного изобретения и способом образования многослойного покрытия с ее применением, помимо двухкомпонентных красок для наружного покрытия для отрасли автомобильных покрытий, где базовая полимерная краска циркулируется из основного бака насосом пистолета для нанесения покрытия, расположенным выше по потоку, и смешивание, и покрытие выполняют, применяя отверждающий агент поставляемый из бака герметизированного азотом, и двухкомпонентным смесительным устройством, становится возможным получить лакокрасочное покрытие без проблем стойкости покрытия, таких как сгущение и образование студней, возможно покрытие с устойчивой постоянной вязкостью, и которое проявляет превосходную стойкость к царапанью, стойкость к коррозии, кислотостойкость и стойкость к бензину.

Варианты осуществления изобретения

Ниже детально объясняют двухкомпонентные красочные композиции и способ образования многослойного покрытия данного изобретения.

В качестве базовой смолы (А), двухкомпонентные красочные композиции данного изобретения содержат акриловую смолу, содержащую гидроксигруппы (А-1), имеющую гидроксильное число от 80 до 180 мг KOH/г, температуру стеклования от -40 до 40°С, и среднемассовую молекулярную массу от 2,000 20,000 г/моль.

Относительно гидроксильного числа акриловой смолы, содержащей гидроксигруппы (А-1), гидроксильное число обусловленное 4-гидроксибутил (мет)акрилатом предпочтительно составляет 80-160 мг KOH/г. Это гидроксильное число предпочтительно составляет 90-150 мг KOH/г и более предпочтительно 100-140 мг KOH/г. Если гидроксильное число, обусловленное 4-гидроксибутил (мет)акрилатом составляет меньше, чем 80 мг KOH/г, гибкость поперечной связи лакокрасочного покрытия недостаточная и стойкость к царапанью уменьшается. С другой стороны, если гидроксильное число, обусловленное 4-гидроксибутил (мет)акрилатом превышает 160 мг KOH/г, полярность смолы становится очень высокой, совместимость с изоцианатным соединением (В-1) и сополимером, содержащим алкоксисилильные группы (В-2) отверждающего агента (В) ухудшается и лакокрасочное покрытие может стать помутневшим.

Гидроксильное число акриловой смолы, содержащей гидроксигруппы (А-1) достигает от 80 до 180 мг KOH/г с добавлением гидроксильного числа, обусловленного 4-гидрокси-бутил (мет)акрилатом и гидроксильного числа, обусловленного другими (мет)акрилатами, содержащими гидроксигруппы. В качестве (мет)акрилатов, содержащих гидроксигруппы, других чем 4-гидроксибутил (мет)акрилат упоминаются, например, 2-гидроксиэтил (мет)акрилат, 2-гидроксипропил (мет)акрилат и 3-гидроксипропил (мет)акрилат. Относительно гидроксильных чисел, обусловленных этими (мет)акрилатами, содержащими гидроксигруппы, учитывая, что число углеродов соседствующих с гидроксигруппой меньше, по сравнению с гидроксигруппами, обусловленными 4-гидроксибутил (мет)-акрилатом, гибкость поперечной связи ухудшается. В качестве (мет)акрилатов, содержащих гидроксигруппы с исключительной гибкостью поперечной связи могут быть рассмотрены, например 5-гидроксипентил (мет)акрилат и подобное, в которых число углеродов, соседствующих с гидроксигруппой большее, но их не производят промышленно в больших количествах. Дополнительно, в качестве (мет)акрилатов, содержащих гидроксигруппы с исключительной гибкостью поперечной связи, известны (мет)акрилаты многоатомных спиртов, модифицированные поликапролактамом, например, помимо коммерческих продуктов Placcel FA-1 (торговое название Daicel (Co.), мономер с 1 моль ε-капролактама с открытым кольцом и добавленным к 1 моль 2-гидроксиэтил акрилата), Placcel FM-1D, Placcel FM-2D, Placcel FM-3 и Placcel FM-4 (все торговые названия Daicel (Co.), мономеры соответственно с 1 моль, 2 молями, 3 молями и 4 молями ε-капролактама с открытым кольцом и добавленным к 1 моль 2-гидроксиэтил метакрилата) и подобное. Тем не менее, учитывая, что эти акриловые смолы, модифицированные поликапролактамом легко гидролизируют в тестах на кислотостойкость, они не могут быть введены, если гидроксильные числа, обусловленные ими превышают 20 мг KOH/г.

Температура стеклования акриловой смолы, содержащей гидроксигруппы (А-1) составляет -40-40°С, предпочтительно -30-30°С. Если температура стеклования ниже, чем -40°С, стойкость к бензину ухудшается, с другой стороны, если она превышает 40°С, стойкость к царапанью и ударопрочность ухудшается.

Температура стеклования акриловой смолы, содержащей гидроксигруппы (А-1) может быть отрегулирована комбинированием других сополимеризующихся виниловых мономеров с вышеуказанными (мет)акрилатами, содержащими гидроксигруппы. В качестве особых примеров других виниловых мономеров, сополимеризующихся с (мет)акрилатами, содержащими гидроксигруппы, например, упоминается (мет)акриловая кислота, алкил (мет)акрилаты, такие как метил (мет)акрилат, этил (мет)акрилат, бутил (мет)акрилат, 2-этилгексил (мет)акрилат, лаурил (мет)акрилат и стеарил (мет)акрилат, сложные эфиры двухосновных кислот, таких как итаконовая кислота, малеиновая кислота и фумаровая кислота, стирол, стиролы, замещенные в цикле, такие как винилтолуол, диметилстирол и этилстирол, циклогексил (мет)акрилат, глицидил (мет)акрилат, (мет)акрилонитрил, (мет)акриламид, винил ацетат, винилхлорид и подобное. Другие сополимеризующиеся виниловые мономер(ы) могут быть применены самостоятельно или 2 или несколько могут быть применены в комбинации.

Акриловая смола, содержащая гидроксигруппы (А-1) может быть получена сополимеризацией (мет)акрилата, содержащего гидроксигруппы и других сополимеризующихся виниловых мономеров, и ее среднемассовая молекулярная масса составляет 2,000-20,000 г/моль, предпочтительно 3,000-18,000 г/моль и более предпочтительно 4,000-16,000 г/моль. Если среднемассовая молекулярная масса составляет меньше, чем 2,000 г/моль, стойкость к бензину может ухудшиться. С другой стороны, если среднемассовая молекулярная масса превышает 20,000 г/моль, совместимость с отверждающим агентом (В) ухудшается и могут возникать дефекты, такие как помутнение лакокрасочного покрытия. Дополнительно, если среднемассовая молекулярная масса превышает 20,000 г/моль, может ухудшиться однородность во время нанесения распылением, вызванная эффектами «апельсиновой корки».

Следует учитывать, что среднемассовая молекулярная масса в данном описании является значением, получаемым гель-проникающей хроматографией (GPC) с применением полистирола в качестве вещества сравнения.

Нет конкретных ограничений относительно способа полимеризации акриловой смолы, содержащей гидроксигруппы (А-1), и могут быть применены обычные способы, описанные в известной литературе, такие как способ радикальной полимеризации в растворе. Например, упоминается способ перемешивания во время добавления по каплям смешанного раствора подходящего для радикальной полимеризации инициатора и мономеров к подходящему растворителю в течение 2-10 часов при температуре полимеризации от 60 до 160°С. Нет конкретных ограничений относительно инициатора радикальной полимеризации, применяемого здесь, если его обычно применяют в полимеризации, и упоминаются органические пероксидные инициаторы полимеризации, азо инициаторы полимеризации и подобные. Нет конкретных ограничений относительно количества применяемого инициатора полимеризации, но обычно оно составляет 0.1-15 мас. %, предпочтительно 0.5-12 мас. %, относительно общей массы мономера. Дополнительно, нет конкретных ограничений относительно растворителя, применяемого здесь, если только он не имеет влияния на реакцию, и, например, могут быть применены, самостоятельно или смешанными, ароматические растворители, такие как толуол и ксилол, алифатические растворители, такие как уайт-спирит, растворители на основе сложных эфиров, такие как этилацетат и бутилацетат, и растворители на основе кетонов, такие как метилэтилкетон.

Базовая смола (А) данного изобретения содержит вышеуказанную акриловую смолу, содержащую гидроксигруппы (А-1) и катализатор отверждения (А-2) в качестве обязательных компонентов.

В качестве отдельных примеров катализатора отверждения (А-2), применяемого в данном изобретении упоминаются, например, органические соединения олова, такие как лаурат дибутилолова, дималеат дибутилолова, лаурат диоктилолова, дималеат диоктилолова и октаноат олова, фосфорная кислота, сложные эфиры фосфорной кислоты, такие как монометилфосфат, моноэтилфосфат, монобутилфосфат, монооктилфосфат, монодецилфосфат, диметилфосфат, диэтилфосфат, дибутилфосфат, диоктилфосфат и додецилфосфат, аддукты эпоксидных соединений, такие как пропиленоксид, бутиленоксид, циклогексеноксид, глицидил метакрилат, глицидол, аллилглицидиловый простой эфир, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилтриэтоксисилан и γ-глицидоксипропил-метилдиметоксисилан и фосфорная кислота и (или) монокислотные сложные эфиры фосфорной кислоты, кислотные соединения, такие как органические соединения титана, органические соединения алюминия, органические соединения циркония, малеиновая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, итаконовая кислота, лимонная кислота, янтарная кислота, фталовая кислота, тримеллитовая кислота, пиромеллитовая кислота, их ангидриды, и пара-толуолсульфоновая кислота, амины, такие как гексиламин, ди-2-этил-гексиламин, N,N-диметилдодециламин и додециламин, смеси или продукты реакций этих аминов и кислотных сложных эфиров фосфорной кислоты, щелочные соединения, такие как гидроксид натрия и гидроксид калия и подобное.

Помимо этих катализаторов отверждения (А-2), являются предпочтительными органические соединения олова, кислотные сложные эфиры фосфорной кислоты и смеси или продукты реакции кислотных сложных эфиров и аминов. Такие катализаторы отверждения (А-2) могут быть применены самостоятельно или могут быть применены 2 или больше вместе.

Катализатор отверждения (А-2) предпочтительно включает около 0.01-10 мас. частей на 100 мас. частей содержания нелетучих веществ смеси базовой смолы (А) и отверждающего агента (В), которая является двухкомпонентной красочной композицией данного изобретения. Отверждающие свойства могут быть недостаточными с меньше чем 0.01 мас. частей катализатора отверждения (А-2), и если оно превышает 10 мас. частей, срок годности после смешивания базовой смолы (А) и отверждающего агента (В) становится чрезвычайно коротким, и закупорки и вещество могут формироваться в шланге между двухкомпонентным смесительным устройством и пистолетом для нанесения покрытия.

За исключением акриловой смолы, содержащей гидроксигруппы (А-1) и катализатора отверждения (А-2), базовая смола (А) данного изобретения может, если необходимо содержать органические растворители и различные добавки, например, УФ абсорберы, фотостабилизаторы, антиокислители, модификаторы поверхности, добавки для электропроводности, а также средства, модифицирующие реологические свойства, такие как полиэтиленовый воск, полиамидный воск, микрочастицы внутренне сшиваемых смол и подобное.

Базовая смола (А) данного изобретения может быть применена или как базовая смола в неокрашенном прозрачном покрывающем агенте или может быть применена как базовая смола в окрашенном прозрачном покрывающем агенте после введения красящего агента, такого как краситель или пигмент.

Отверждающий агент (В) данного изобретения содержит изоцианатное соединение (В-1) и сополимер, содержащий алкоксисилильные группы (В-2) в качестве обязательных компонентов. Сополимером, содержащим алкоксисилильные группы (В-2) является сополимер, полученный сополимеризацией 30-80 мас. частей винилового мономера, содержащего алкоксисилильные группы и 20-70 мас. частей других сополимеризующихся мономеров, и не содержит гидроксигруппы, карбоксильные группы или аминогруппы, которые реагируют с изоцианатными группами.

В качестве изоцианатного соединения (В-1) данного изобретения предпочтительно применяют алифатические и алициклические нежелтеющие полиизоцианатные соединения. В качестве обычных примеров упоминаются продукты реакции гексаметилен диизоцианата и/или изофорон диизоцианата и многоатомных спиртов и/или низкомолекулярных сложных полиэфиров полиолов, изоцианураты, которые являются полимерами гексаметилен диизоцианата и/или изофорон диизоцианата или биуретов, полученных дополнительным взаимодействием с уретановыми звеньями и подобное. Изоцианатные соединения могут или быть применены самостоятельно или могут быть применены 2 или несколько вместе. Особенно предпочтительно, изоцианатное соединение (В-1) является изоциануратом гексаметилен диизоцианата.

Виниловый мономер, содержащий алкосисилильные группы, применяемый в сополимере, содержащем алкоксисилильные группы (В-2) данного изобретения составляет 30-80 мас. частей, предпочтительно 40-70 мас. частей, более предпочтительно 50-60 мас. частей, относительно 100 мас. частей содержания нелетучих веществ сополимера, содержащего алкоксисилильные группы (В-2). Если виниловый мономер, содержащий алкосисилильные группы составляет меньше, чем 30 мас. частей, стойкость к царапанью и стойкость к коррозии не является достаточной, и если превосходит 80 мас. частей, совместимость с акриловой смолой, содержащей гидроксигруппы (А-1) и изоцианатным соединением (В-1) не является достаточной и лакокрасочное покрытие может быть белесоватым.

В качестве особенных примеров виниловых мономеров, содержащих алкоксисилильные группы, применяемых в сополимере, содержащем алкоксисилильные группы (В-2) данного изобретения упоминаются, например, винилтриметоксисилан, винилметилдиметоксисилан, винилтриэтоксисилан, винилметилдиэтоксисилан, 3-акрилоксипропилтриметоксисилан, 3-акрилоксипропилметил-диметоксисилан, 3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилметилдиметоксисилан, 3-метакрил-оксипропилтриэтоксисилан, 3-метакрилоксипропилметил-диэтоксисилан, n-стирилтриметоксисилан, n-стирил-триэтоксисилан и подобное. В качестве алкоксигруппы, связанной с кремнием упоминаются метиловая группа, этиловая группа, н-пропиловая группа, и-пропиловая группа, н-бутиловая группа, и-бутиловая группа и подобное, но учитывая, что реакционная способность алкоксисилильных групп уменьшается так, как число атомов углерода в алкильной группе становится более высоким, метиловая группа и этиловая группа являются предпочтительными и метиловая группа является особенно предпочтительной.

Мономеры, сополимеризуемые с виниловым мономером, содержащим алкосисилильные группы, применяемые в сополимере, содержащем алкоксисилильные группы (В-2) данного изобретения не должны содержать гидроксигруппы, карбоксильные группы или аминогруппы. Учитывая, что отверждающий агент (В) данного изобретения получен смешиванием изоцианатного соединения (В-1) и сополимера, содержащего алкоксисилильные группы (В-2), если мономер, содержащий гидроксигруппы, карбоксильные группы или аминогруппы, которые реагируют с изоцианатными группами сополимеризуют, отверждающий агент может загустеть или стать студнем.

В качестве особенных примеров мономеров сополимеризующихся с виниловым мономером, содержащим алкосисилильные группы, применяемых в сополимере, содержащем алкоксисилильные группы (В-2) данного изобретения упоминаются, например, алкил (мет)акрилаты, такие как метил (мет)акрилат, этил (мет)акрилат, бутил (мет)акрилат, 2-этилгексил (мет)акрилат, лаурил (мет)акрилат и стеарил (мет)акрилат, стирол, стиролы, замещенные в цикле, такие как винилтолуол, диметилстирол и этилстирол, циклогексил (мет)акрилат и подобное. Эти другие сополимеризующиеся виниловые мономеры могут быть применены самостоятельно или 2 или несколько могут быть применены вместе.

Среднемассовая молекулярная масса сополимера, содержащего алкоксисилильные группы (В-2) данного изобретения составляет 2,000-20,000 г/моль, предпочтительно 3,000-18,000 г/моль, более предпочтительно 4,000-16,000 г/моль. Если среднемассовая молекулярная масса составляет меньше, чем 2,000 г/моль, стойкость к бензину может ухудшиться. С другой стороны, если среднемассовая молекулярная масса превышает 20,000 г/моль, совместимость с изоцианатным соединением (В-1) и акриловой смолой, содержащей гидроксигруппы (А-1) базовой смолы (А) ухудшается и могут возникать дефекты, такие как помутнение лакокрасочного покрытия.

В отверждающем агенте (В) данного изобретения, содержание нелетучих веществ сополимера, содержащего алкоксисилильные группы (В-2) составляет 20-80 мас. частей, предпочтительно 30-70 мас. частей, более предпочтительно 40-60 мас. частей, на 100 мас. частей, скомбинированного изоцианатного соединения (В-1) и содержания нелетучих веществ сополимера, содержащего алкоксисилильные группы (В-2). Если содержание нелетучих веществ сополимера, содержащего алкоксисилильные группы (В-2) составляет меньше, чем 20 мас. частей, стойкость к коррозии ухудшается. С другой стороны, если оно превышает 80 мас. частей, гибкость лакокрасочного покрытия становится плохой и ударопрочность и стойкость к царапанью может ухудшаться.

Отверждающий агент (В) данного изобретения может быть применен растворенным в органическом растворителе. Нет конкретных ограничений относительно органического растворителя, при условии, что он не реагирует с изоцианатными группами или алкоксисилильными группами, и, например, ароматические растворители такие как толуол и ксилол, алифатические растворители, такие как уайт-спирит, растворители на основе сложных эфиров, такие как этилацетат и бутилацетат и растворители на основе кетонов, такие как метилэтилкетон могут быть применены самостоятельно или смешанными. Они могут быть применены в виде одного типа или 2 или несколько типов могут быть применены вместе.

В двухкомпонентных красочных композициях данного изобретения, базовую смолу (А) и отверждающий агент (В) смешивают в двухкомпонентном смесительном устройстве, такие как изоцианатные группы изоцианатного соединения (В-1) отверждающего агента (В) находятся в пропорции от 0.5 до 1.5 эквивалентов, предпочтительно 0.8-1.2 эквивалентов, на эквивалент гидроксигрупп в акриловой смоле, содержащей гидроксигруппы (А-1), базовой смолы (А), и потом наносили. С меньше, чем 0.5 эквивалентов изоцианатных групп изоцианатного соединения (В-1), отверждающие свойства становятся недостаточными, и стойкость к бензину снижается. С другой стороны, если изоцианатные группы изоцианатного соединения (В-1) превышают 1.5 эквивалентов, эффекты в соответствии с этим не могли быть ожидаемыми и адгезия повторного покрытия может снизиться.

Двухкомпонентное смесительное устройство является таким, в котором два компонента, базовая смола (А) и отверждающий агент (В), могут быть непрерывно смешаны в заданных объемах и двухкомпонентную красочную композицию смешивают равномерно в статическом миксере или подобном, и подают в устройство для нанесения покрытия.

Нет конкретных ограничений относительно способа покрытия двухкомпонентной красочной композицией настоящего покрывающего агента и ранее известные технологии могут быть соответствующим образом выбраны и применены. В качестве предпочтительных способов упоминаются нанесение покрытия в электрическом поле (конусного типа, REA способ и подобное), устройства для нанесения покрытий распылением с воздухом и подобное. В этих способах покрытия обычно подходящим является, когда разбавленную краску, сделанную смешиванием базовой смолы и отверждающего агента наносят так, что она имеет вязкость около 15-35 секунд (Ford cup #4/20°С). Толщина покрытия двухкомпонентной красочной композиции данного изобретения, в виде отвержденного лакокрасочного покрытия, предпочтительно составляет 20-80 мкм, особенно 25-50 мкм.

В качестве условий отверждения для двухкомпонентных красочных композиций данного изобретения, например оно может быть осуществлено нагреванием при 60-160°С в течение около 20-60 минут.

В качестве материалов подложки покрытия, для которых данное изобретение является подходящим, упоминаются металлические пластинки, включающие железо, алюминий, медь или их сплавы, формовые изделия из смолы полиэтилена, полипропилена, сополимеров этилен-винилацетат, полиамида, полиакрилатов, сложного полиэфира, смол винилхлорида, смол винилиденхлорида, поликарбоната, полиуретана и сополимеров акрилонитрил-бутадиен-стирол и пластмассы, такие как различные FRP. Следует учитывать, что подходящие праймер и базовые красочные покрытия необязательно могут быть нанесены на эти покрытые перед этим материалы подложки.

В качестве способов образования многослойного покрытия, применяя двухкомпонентные красочные композиции данного изобретения, например, может быть применен способ образования многослойного покрытия, в котором сначала промежуточное красочное покрытие наносят на стальную пластинку с гальванопокрытием, базовые красочное покрытие наносят на подложку, обработанную теплом, и двухкомпонентную красочную композицию данного изобретения наносят способом покраски по влажному слою, и одновременно осуществляют термическое отверждение.

Дополнительно, например, может быть применен способ многослойного покрытия, в котором промежуточное красочное покрытие наносят на стальную пластинку с гальванопокрытием, базовое красочное покрытие наносят способом покраски по влажному слою, и потом двухкомпонентную красочную композицию данного изобретения наносят способом покраски по влажному слою, и одновременно осуществляют термическое отверждение.

Дополнительно, например, может быть применен способ многослойного покрытия, в котором промежуточное красочное покрытие наносят на стальную пластинку с гальванопокрытием, базовое красочное покрытие наносят способом покраски по влажному слою, и потом прозрачную красочную композицию, отличающуюся от прозрачной красочной композиции данного изобретения наносят способом покраски по влажному слою и осуществляют термическое отверждение после которого наносят двухкомпонентную красочную композицию данного изобретения и осуществляют термическое отверждение.

Практические примеры

Далее, данное изобретение более особенно иллюстрируют с помощью практических примеров, но данное изобретение никаким образом не ограничивается этими практическими примерами. Следует учитывать, что в практических примерах и сравнительных примерах "части" означает мас. части и "%" означает мас. %.

Свойства полученных лакокрасочных покрытий, применяя двухкомпонентные красочные композиции данного изобретения, определяли как изложено ниже:

(1) Внешний вид (прозрачность лакокрасочного покрытия)

Лакокрасочное покрытие оценивали визуальным осмотром соответственно следующему стандарту:

О: не наблюдается помутнение,

X: наблюдается помутнение.

(2) Стойкость к царапанью во время автомойки

После нанесения грязной воды (сделанной смешиванием JIS Z 8901 test dust 8/вода/нейтральное моющее средство в массовом соотношении =10/99/1) на тестовые пластинки щеткой, тестовые пластинки промывали проточной водой в автомойке в течение 10 секунд с вращением щеток автомойки около 150 об/мин. После повторения вышеуказанной операции 10 раз, измеряли степень повреждения поверхности испытуемого образца колориметром (торговое название "CR-331", Minolta Camera (Со.)). Степень повреждения оценивали измерением абсолютного значения разницы в степени интенсивности цвета (ΔL) до и после теста. Более низкое его значение это лучшая стойкость к царапанью.

О: 3.0<ΔL≤5.0

А: 5.0<ΔL≤10.0

X: 10.0<ΔL≤15.0

XX: 15.0<ΔL

С оценками Δ или лучше, полагают, что лакокрасочные покрытия имели хорошую стойкость к царапанью во время автомойки.

(3) Стойкость к коррозии

Смесь газовой сажи/JIS Z test dust 8/воды в массовом соотношении =1/1/98 распыляли на тестовые пластинки и высушивали в течение 10 минут при 60°С. После повторения вышеуказанной операции 5 раз, коррозию удаляли протиранием поверхности тестовой пластинки 3 раза в обратном и прямом направлениях фланелью под проточной водой, текущей при 2 л/мин из водопроводного крана. После удаления капель воды воздуходувкой, степень коррозии поверхностей испытуемого образца измеряли колориметром (торговое название "CR-331", Minolta Camera (Со.)). Степень коррозии оценивали измерением абсолютного значения разницы в степени интенсивности цвета (ΔL) до и после теста. Более низкое его значение это лучшая стойкость к коррозии.

О: 1.0<ΔL≤3.0

Δ: 3.0<ΔL≤6.0

X: 6.0<ΔL≤9.0

XX: 9.0<ΔL

С оценками Δ или лучше, полагают, что лакокрасочные покрытия имели хорошую стойкость к коррозии.

(4) Кислотостойкость

0.2 мл 40% водного раствора серной кислоты поместили в форме капель на испытуемые образцы и их нагревали в течение 15 минут при 60°С, после чего их промыли водой и визуально изучили на предмет образования пятна.

O: почти никаких изменений не видно на покрытии

Δ: легкая водная коррозия видна на покрытии

X: явная водная коррозия видна на покрытии.

(5) Стойкость к бензину

Тестовые пластинки погружали в течение 24 часов при 20°С в неэтилированный регулярный бензин (описанный в JIS K2202 §2), и их внешний вид изучали визуально и оценивали согласно стандарту показанному ниже:

O: никакого нарушения не наблюдается

Δ: наблюдаются нарушения, такие как легкое пожелтение и разбухание

X: наблюдаются нарушения, такие как пожелтение и разбухание.

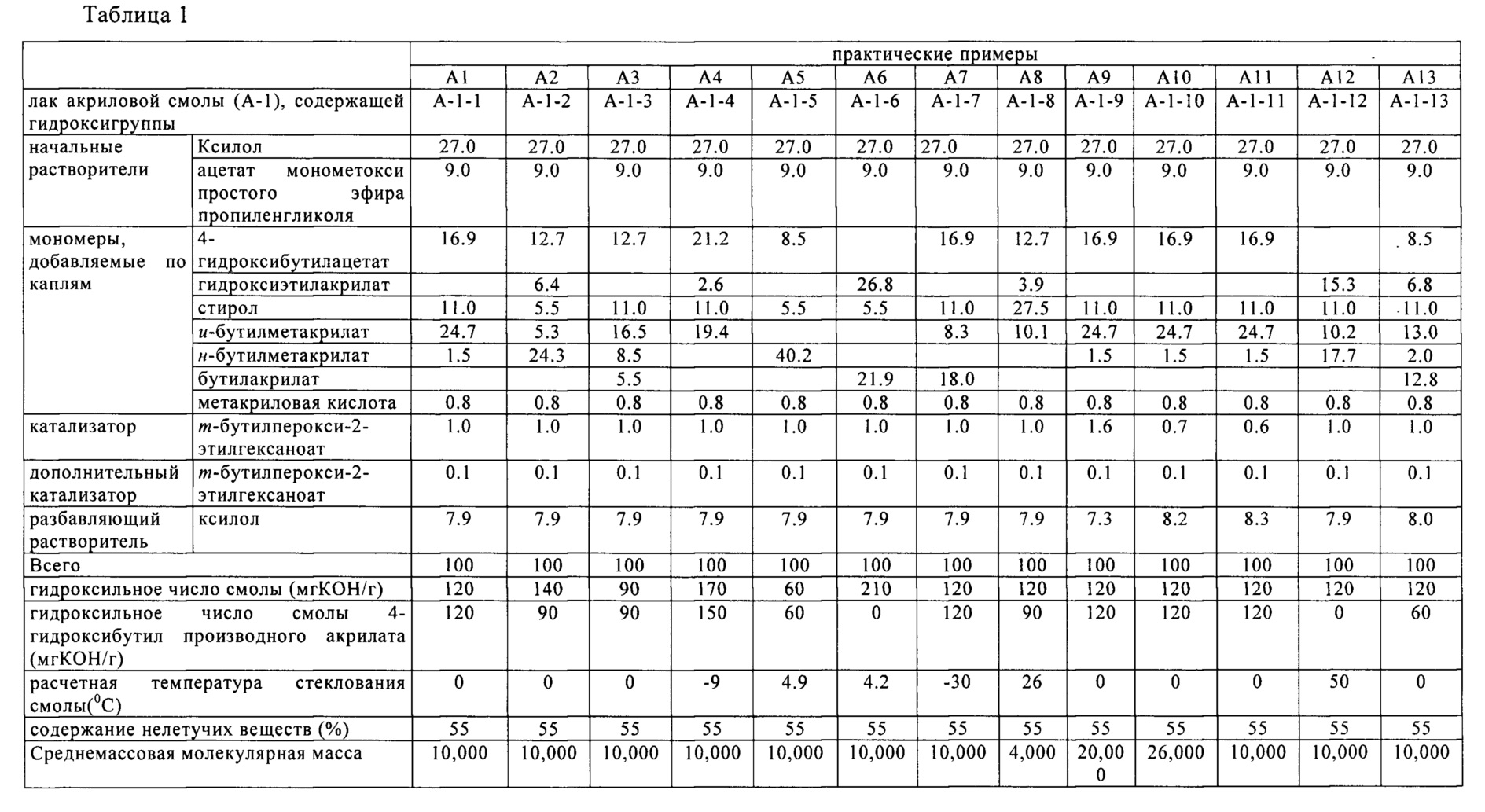

Пример получения А1

Получение лака акриловой смолы, содержащей гидроксигруппы А-1-1

В 4-горлую колбу, снабженную термометром, обратным холодильником, мешалкой и капельной воронкой поместили 27.0 частей ксилола и 9.0 частей ацетата монометокси простого эфира пропиленгликоля, и нагревали с перемешиванием под потоком азота и поддерживали при 130°С. Далее, при температуре 130°С, 11.0 частей стирола, 0.8 частей метакриловой кислоты, 16.9 частей 4-гидроксибутилакрилатного, 24.7 частей и-бутилметакрилатного и 1.5 частей н-бутилметакрилатного мономеров радикальной полимеризации и 1.0 частей т-бутилперокси-2-этилгексаноата в качестве инициатора полимеризации смешали до однородности и по каплям добавляли из капельной воронки при постоянной скорости в течение 3 часов. После завершения добавления по каплям, температуру поддерживали при 130°С в течение 1 часа, потом температуру реакции снизили до 110°С.

Потом, в качестве дополнительного катализатора добавляли 0.1 частей т-бутилперокси-2-этилгексаноата в качестве инициатора полимеризации, и потом после поддержки температуры при 110°С в течение 2 часов, его разбавляли и охлаждали добавлением 7.9 частей ксилола, и получали лак акриловой смолы, содержащей гидроксигруппы А-1-1.

Примеры получения А2-А13

Получение лаков акриловой смолы, содержащей гидроксигруппы А-1-2-13

Лаки акриловой смолы, содержащей гидроксигруппы А-1-2-13 получали таким же способом получения как для А-1-1, если не считать того, что количества введенных исходных материалов показанных в таблице 1 варьируют.

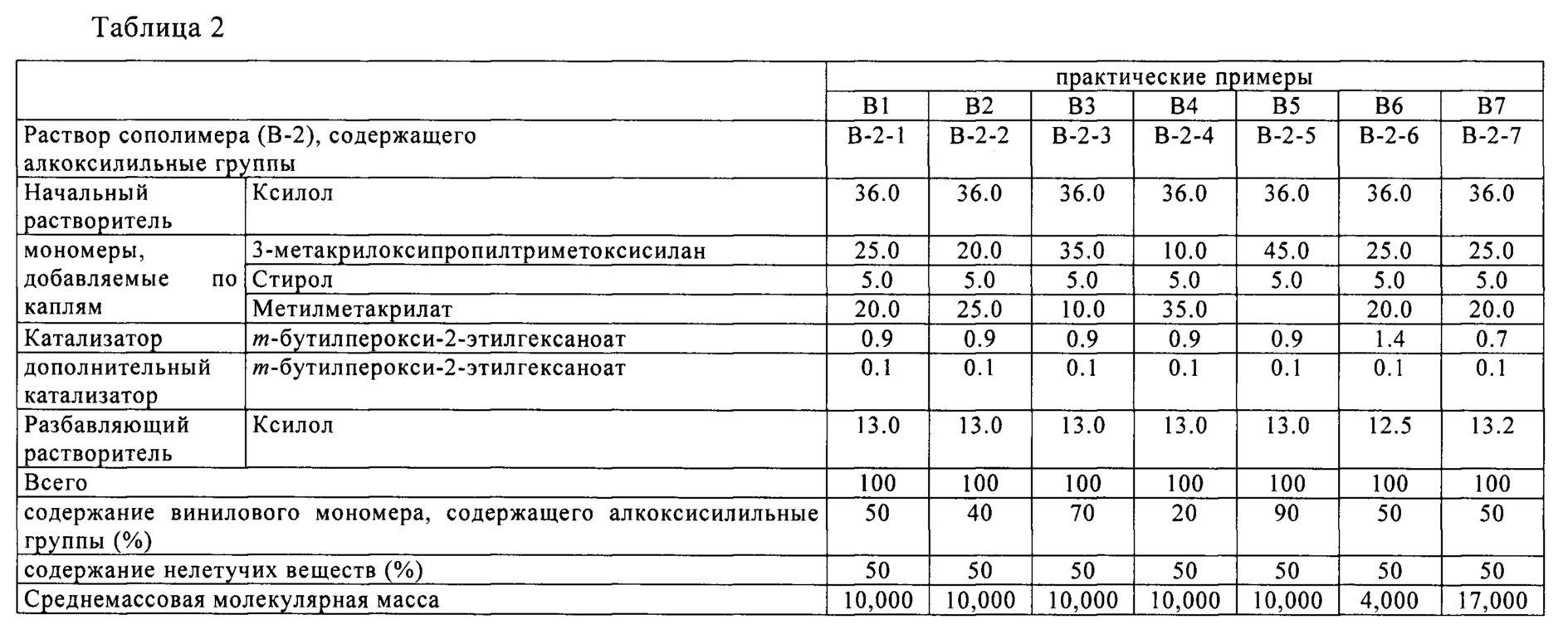

Примеры получения В1-В7

Получение растворов сополимера, содержащего алкоксисилильные группы В-2-1-7

Растворы сополимера, содержащего алкоксисилильные группы В-2-1-7 получали таким же способом получения как для сравнительного примера А1, если не считать того, что количества введенных исходных материалов показанных в таблице 2 варьируют.

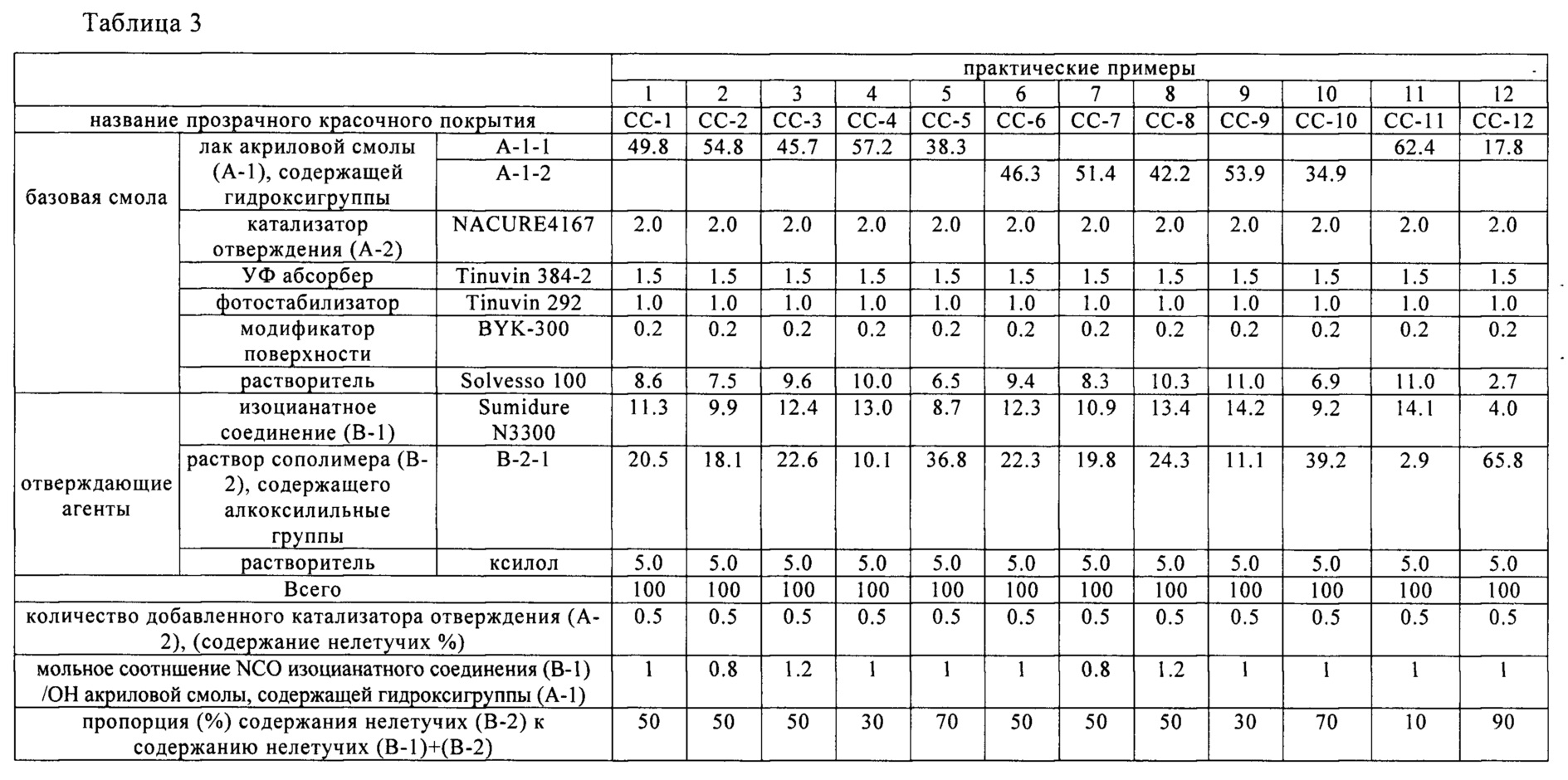

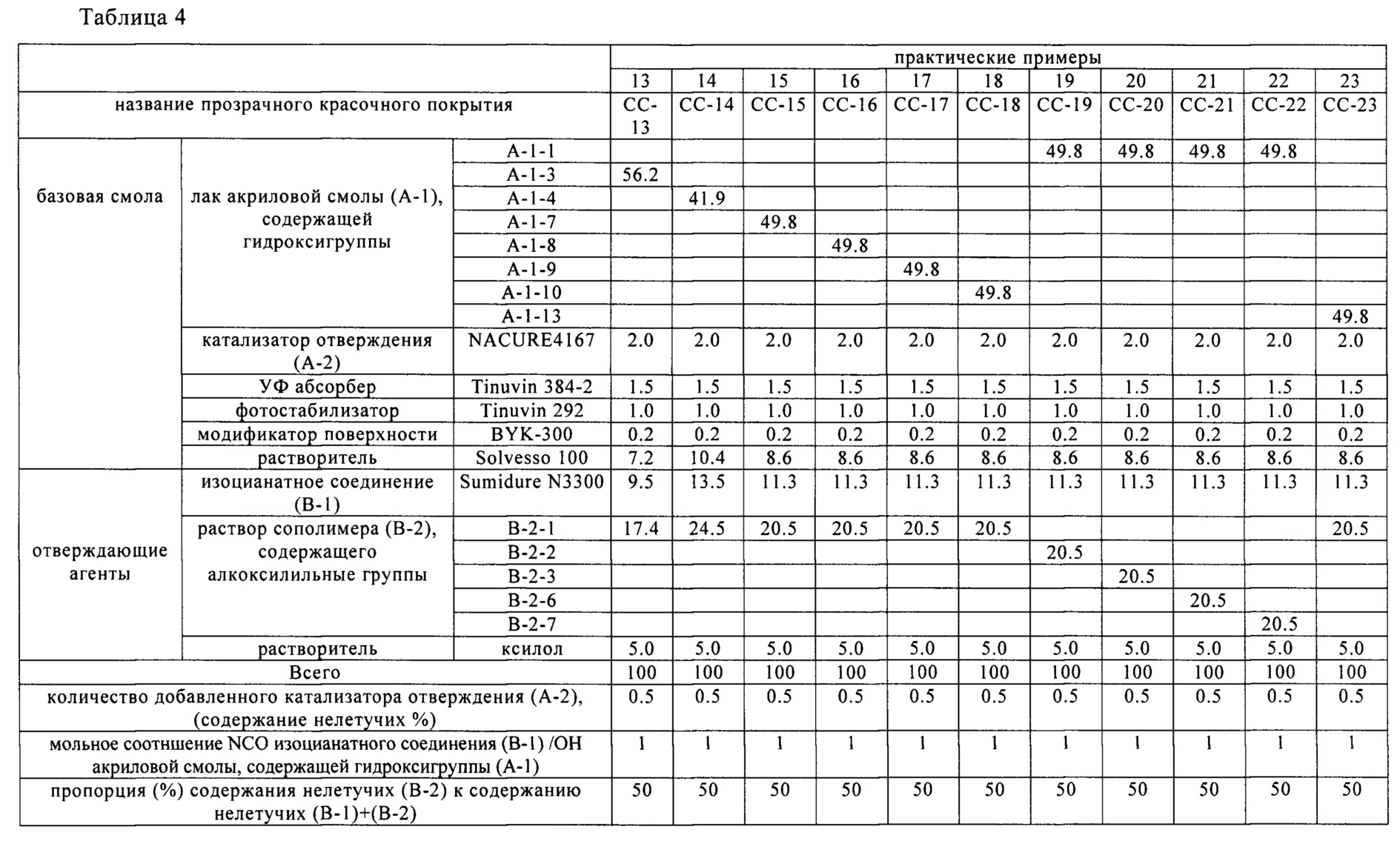

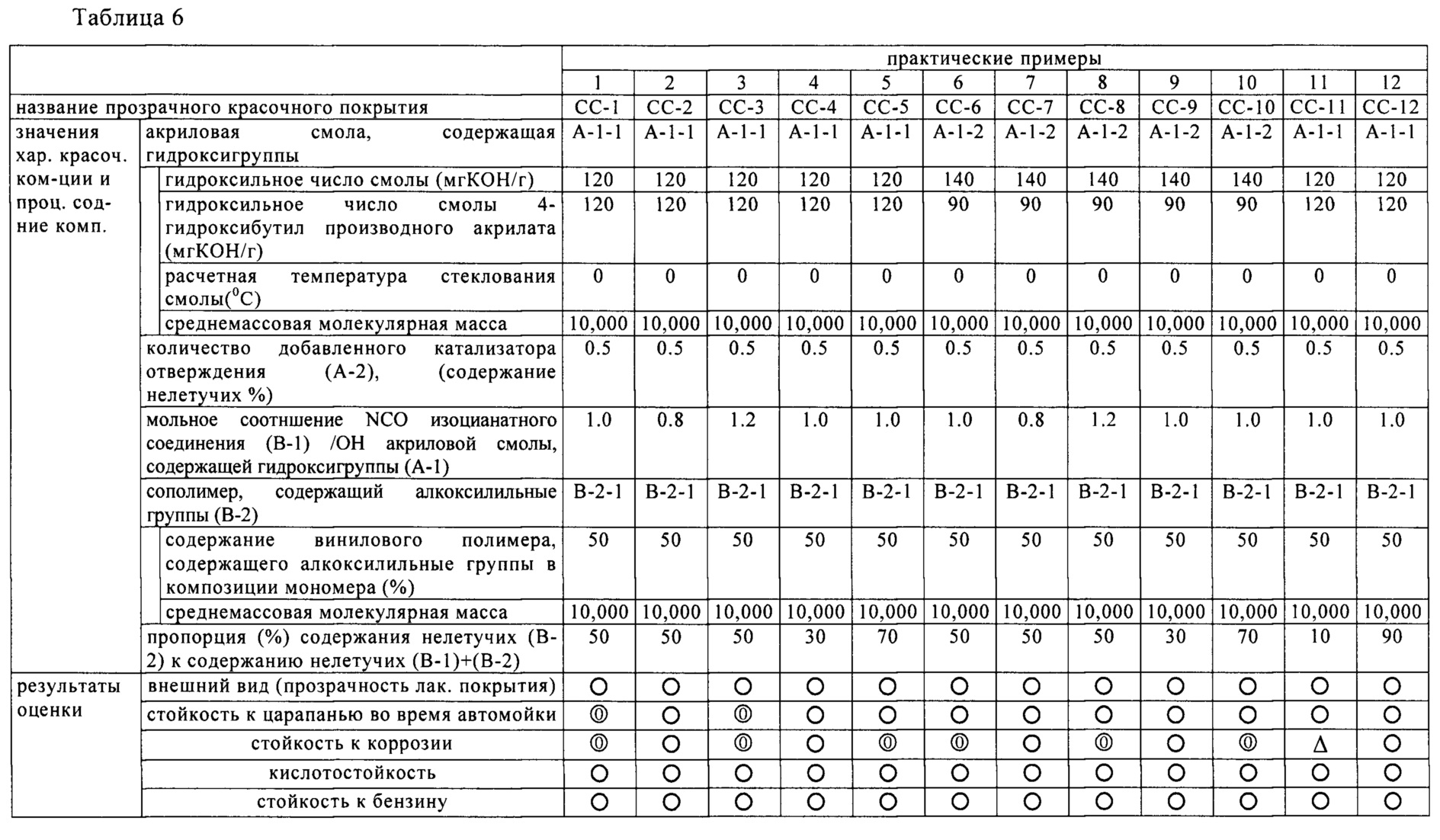

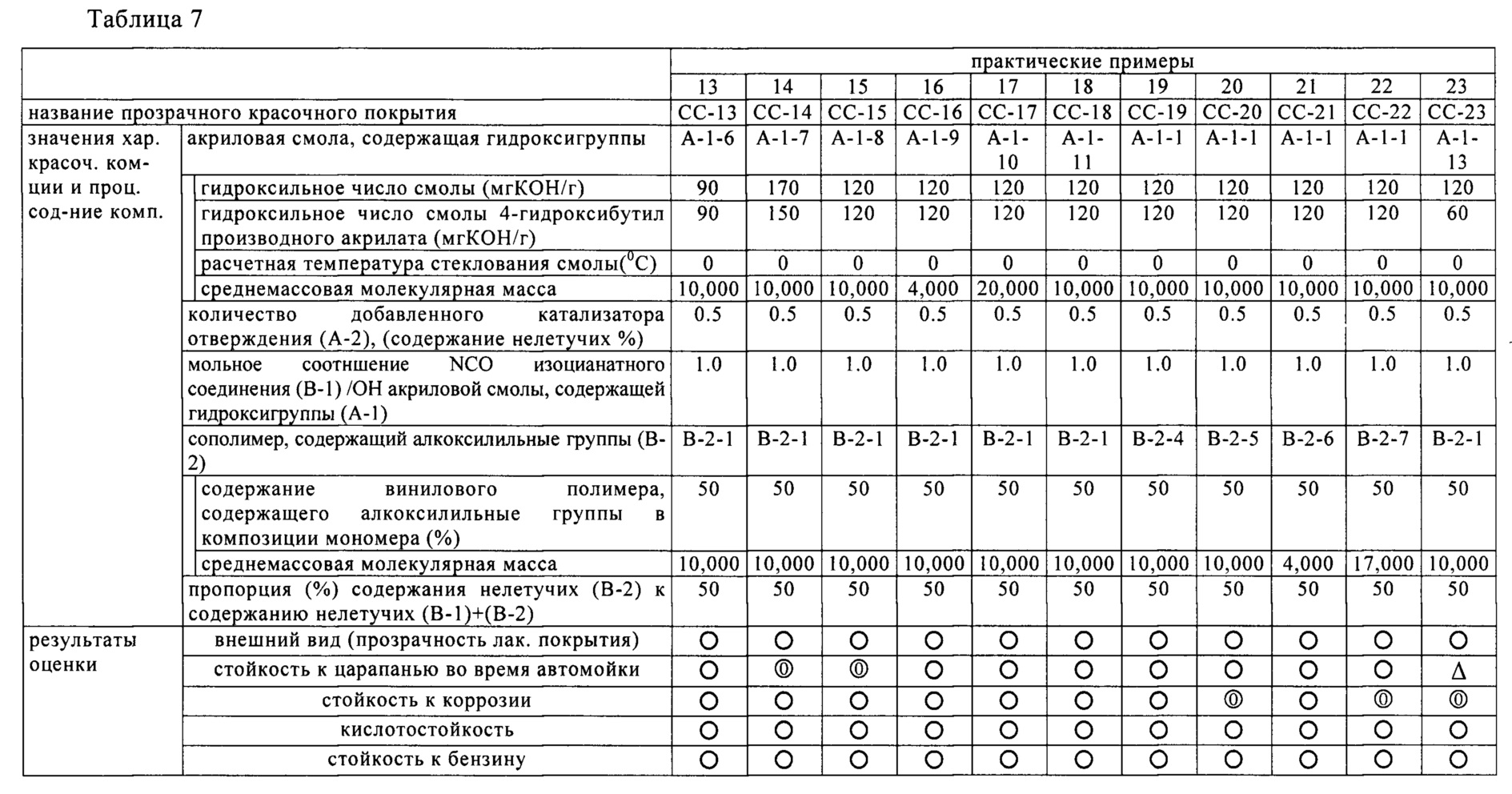

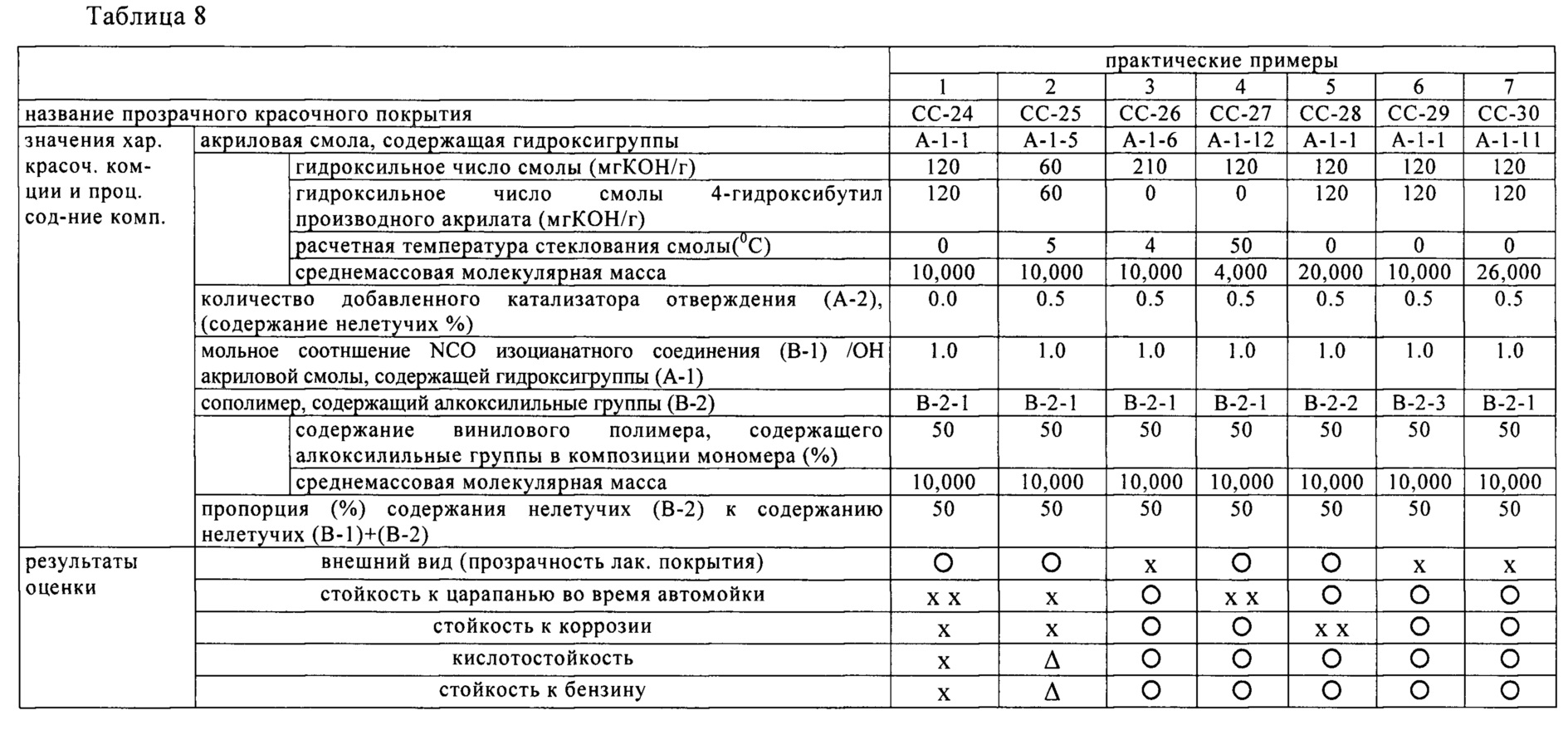

Практические примеры 1-23, Сравнительные примеры 1-7

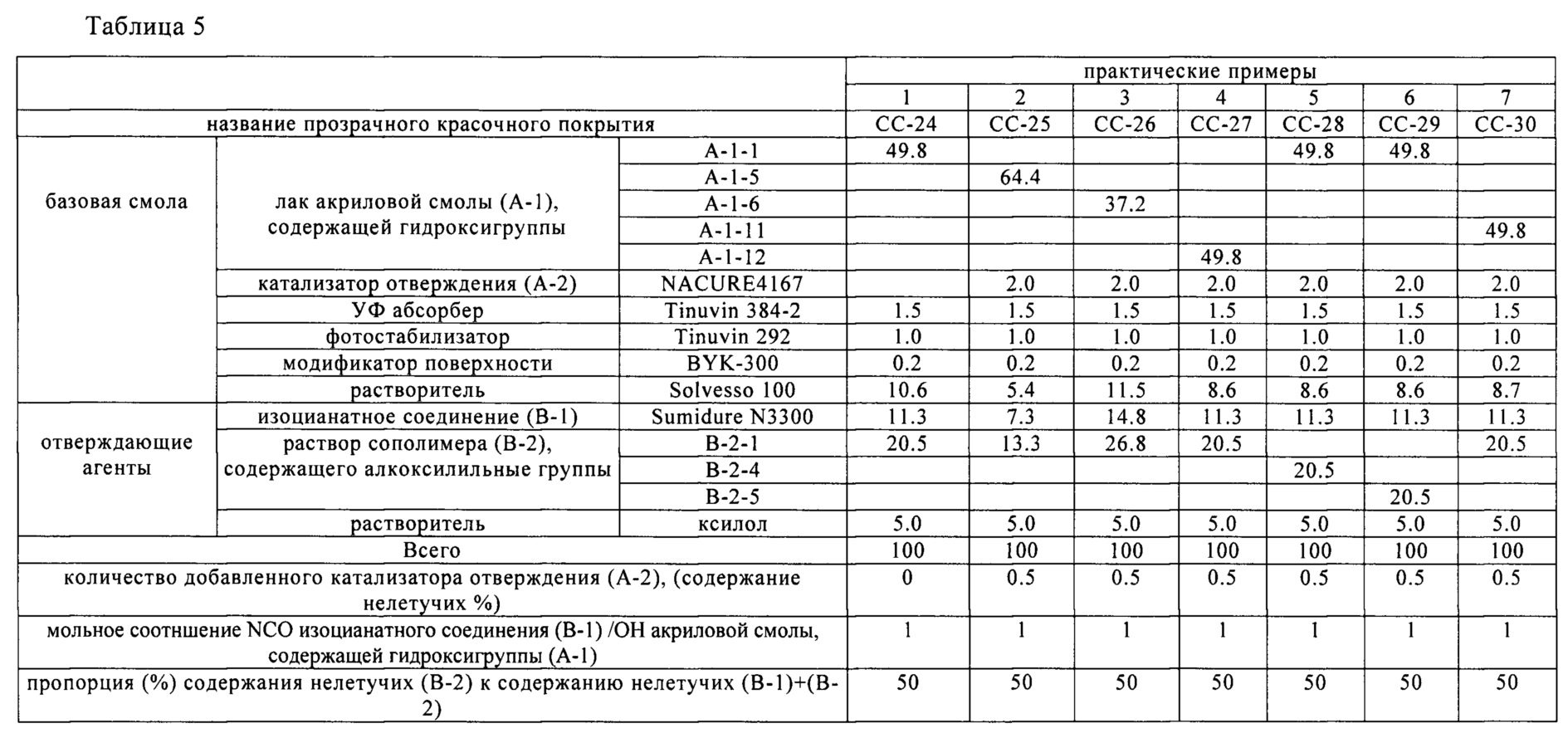

Исходные материалы, показанные в таблицах 3-5, последовательно смешивали и перемешивали так, чтобы они стали однородными, таким образом, создавая двухкомпонентные композиции, составляющие базовую смолу (А) и отверждающий агент (В).

Пометки в таблицах

1) NACURE 4167: торговое название, King Industries (Co.), раствор фосфатное соединение блокированное амином (содержание нелетучих веществ 25 мас. %).

2) Tinuvin 384-2: торговое название, BASF Japan (Co.), бензо-триазоловый УФ абсорбер (содержание нелетучих веществ 95 мас. %).

3) Tinuvin 292: торговое название, BASF Japan (Co.), фотостабилизатор.

4) BYK-300, торговое название, Byk Chemie (Co.), силиконовый модификатор поверхности (содержание нелетучих веществ 52 мас. %).

5) Solvesso 100: торговое название, Exxon-Mobil (Co.), ароматический углеводородный растворитель.

6) Sumidure N3300: торговое название, Sumitomo Bayer Urethanes (Co.), HDI изоциануратная смола (содержание нелетучих веществ 100 мас. %, NCO % содержание 21.8 мас. %).

Получение испытуемых образцов и изучение рабочих характеристик лакокрасочного покрытия

Покрытые цинком стальные пластины толщиной 0.8 мм, длиной 150 мм и шириной 70 мм химически обработали фосфатом цинка и потом провели нанесение покрытия электроосаждением, применяя краску, наносимую катодным электроосаждением Cathoguard 500 (торговое название, BASF Japan (Со.)) таким образом, чтобы получить толщину сухой пленки 25 мкм и ее отверждали в течение 30 минут при 170°С, потом наносили промежуточное красочное покрытие HS-H300 Dark Gray (торговое название, BASF Japan (Co.)) распылением, таким образом, чтобы получить толщину сухой пленки 30 мкм, и отверждали в течение 20 минут при 140°С. Далее, в качестве базового красочного покрытия наносили распылением водное базовое красочное покрытие смолы полиуретан-сложный полиэфир-меламин Aqua ВС-3 Black (торговое название, BASF Japan (Со.)), таким образом, чтобы получить толщину сухой пленки 15 мкм, и ее сушили в течение 5 минут при 80°С. После охлаждения тестовых пластин до комнатной температуры базовые смолы двухкомпонентных прозрачных красочных покрытий СС-1 - 19 и отверждающий агент смешивали до однородности и наносили красочное покрытие распылением таким образом, чтобы получить толщину сухой пленки 30 мкм и после выдерживания в течение 10 минут при комнатной температуре их отверждали в течение 20 минут при 140°С, чтобы получить испытуемые образцы. Тем не менее, испытуемые куски на стойкость к коррозии, тесты проводили на белых тестовых пластинах, на которых применяли белое HS-H300 White в качестве промежуточного красочного покрытия, и белое Aqua ВС-3 White в качестве базового красочного покрытия.

Результаты теста рабочих характеристик лакокрасочного покрытия показаны в Таблицах 6-8.

Практические примеры 1-23 данного изобретения, показывающие превосходную стойкость к царапанью, стойкость к коррозии, кислотостойкость и стойкость к бензину, без проблем с прозрачностью лакокрасочного покрытия, таких как помутнение через плохую совместимость. Со сравнительными примерами 1-7, не было возможности пройти все тесты.

Реферат

Изобретение относится к двухкомпонентной композиции для лакокрасочного покрытия, которую наносят непосредственно после смешивания базовой смолы и отверждающего агента. Базовая смола (А) содержит акриловую смолу, содержащую гидроксигруппы (А-1), и катализатор отверждения, выбранный из органических соединений олова, кислотных сложных эфиров фосфорной кислоты, смесей или продуктов реакции кислотных сложных эфиров фосфорной кислоты и аминов (А-2) в качестве обязательных компонентов, отверждающий агент (В) содержит алифатический диизоцианат (В-1) и сополимер, содержащий алкоксисилильные группы (В-2), в качестве обязательных компонентов. Вышеуказанная акриловая смола, содержащая гидроксигруппы (А-1), имеет гидроксильное число от 80 до 180 мг KOH/г, температуру стеклования от -40 до 40°С и среднемассовую молекулярную массу 2,000-20,000 г/моль. Вышеуказанный сополимер, содержащий алкоксисилильные группы (В-2), представляет собой сополимер, получаемый сополимеризацией 30-80 мас. ч. винилового мономера, содержащего алкоксисилильные группы, и 20-70 мас. ч. не содержащих гидроксигрупп, карбоксильных групп или аминогрупп, которые реагируют с изоцианатом, сополимеризующихся мономеров, выбранных из алкил(мет)акрилатов, стиролов, замещенных в цикле стиролов, циклогексил(мет)акрилата или их смесей, и его среднемассовая молекулярная масса составляет 2,000-20,000 г/моль. Описан также способ получения многослойного лакокрасочного покрытия. Технический результат – обеспечение пленок лакокрасочного покрытия без проблем стойкости покрытия, таких как сгущение и образование студней циркулирующей базовой полимерной краски, возможно покрытие с устойчивой постоянной вязкостью, проявляющее превосходную стойкость к царапанью, стойкость к коррозии, кислотостойкость и стойкость к бензину. 2 н. и 3 з.п. ф-лы, 8 табл., 51 пр.

Формула

Документы, цитированные в отчёте о поиске

Водные связующие вещества для покрытий с улучшенным блеском

Комментарии