Нетканый материал, содержащий слой фильерного нетканого материала с высокой упругостью - RU2746600C2

Код документа: RU2746600C2

Чертежи

Описание

Настоящее изобретение относится к нетканому материалу, содержащему, по меньшей мере, один слой фильерного нетканого материала с высокой упругостью, содержащий извитые многокомпонентные волокна. Кроме того, настоящее изобретение относится к продукту личной гигиены, содержащему такой нетканый материал.

Слои фильерного нетканого материала с высокой упругостью могут вносить вклад в создание нетканых материалов, имеющих высокую мягкость, как желательно для продуктов личной гигиены, таких как подгузники, гигиенические салфетки, и тому подобное. Нетканые материалы, содержащие слои фильерных нетканых материалов с высокой упругостью на основе извитых волокон, известны в данной области.

Один из таких материалов описан в патенте США № 6454989 B1. Извитость волокон при этом достигается при использовании многокомпонентных волокон, где два компонента имеют различные скорости течения расплава. Другая такая ткань описана в EP 2 343 406 B1. Извитость волокон при этом достигается при использовании многокомпонентных волокон, где два компонента имеют сходные скорости течения расплава и температуры плавления, но имеют определенные различия в отношении распределений Z-средней и средневзвешенной молекулярной массы.

Целью настоящего изобретения является получение волокон для фильерного нетканого материала, имеющих улучшенную извитость, и фильерного нетканого материала, имеющего более высокую упругость по сравнению с известными продуктами, сохраняя в то же время другие желаемые свойства, такие как стабильность и барьерные свойства для жидкости.

На фоне этого уровня техники настоящее изобретение относится к ткани, содержащей, по меньшей мере, один слой фильерного нетканого материала с высокой упругостью (SH), имеющий извитые многокомпонентные волокна. В соответствии с настоящим изобретением, первый компонент многокомпонентных волокон содержит первый полимер A, а второй компонент многокомпонентных волокон содержит смесь первого полимера A и второго полимера B. Скорость течения расплава полимера A, по меньшей мере, на 25% выше, чем скорость течения расплава полимера B. Второй компонент содержит, по меньшей мере, 40% масс. полимера B.

Неожиданно обнаружено, что упругость слоев фильерного нетканого материала может быть улучшена, если второй компонент содержит не только полимер B, который имеет скорость течения расплава, отличную от скорости течения расплава полимера A первого компонента, как в патенте США № 6454989 B1, но и содержит смесь такого полимера B с таким же полимером A, который используется в первом компоненте. С точки зрения получения фильерного нетканого материала, это означает, что при приготовлении смеси из двух полимеров A и B с различными скоростями течения расплава в одном потоке полимера, например, при расположении бок-о-бок, и при поддержании полимера A в другом потоке полимера, наблюдается повышенная извитость волокон. Этот эффект наблюдается, когда второй компонент содержит значительное количество полимера B, то есть, количество, по меньшей мере, 40% масс.

Хотя многокомпонентные волокна, где первый компонент содержит первый полимер A, а второй компонент содержит смесь первого полимера A и малого количества второго полимера B, исследованы в EP 2 343 406 B1, эта ссылка имеет целью поддержание сходных скоростей течения расплава для обоих компонентов и ничего не говорит о том, что использование полимера A для второго компонента может дать преимущества, в частности, когда используются полимеры с различными скоростями течения расплава.

Термин слой фильерного нетканого материала ʹс высокой упругостьюʹ используется в настоящем документе просто для наименования соответствующего слоя фильерного нетканого материала, который будет иметь определенную степень упругости благодаря извитым волокнам. Однако этот термин является только качественным и не предполагает определенного минимального уровня упругости.

Слой фильерного нетканого материала с высокой упругостью может содержать извитые многокомпонентные волокна или состоять из них. Эти извитые волокна могут быть, например, спирально извитыми.

Скорость течения расплава полимера A, по меньшей мере, на 25% выше, чем скорость течения расплава полимера B. Это различие может также составлять 35% или больше для усиления воздействий.

В одном из вариантов осуществления скорость течения расплава полимера A равна или меньше чем 26 г/10 мин, а скорость течения расплава полимера B составляет 34 г/10 мин или больше.

Высокая упругость ткани может вносить вклад в улучшение ощущений от нее, что является желательным, например, для применений для личной гигиены. Высокая упругость может также вносить вклад в устранение или сведение к минимуму проступание клея во время изготовления таких изделий, как продукты личной гигиены из нетканых материалов.

Ткань может состоять из слоя фильерного нетканого материала с высокой упругостью (SH) или, альтернативно, представлять собой ламинат, содержащий несколько слоев с высокой упругостью, и/или несколько различных слоев нетканых материалов, полимерных пленок или чего-либо подобного.

В одном из вариантов осуществления ткань дополнительно содержит, по меньшей мере, один слой материала, полученного аэродинамическим распылением расплава (M), и/или, по меньшей мере, один слой фильерного нетканого материала со стандартной упругостью (SS), где эти дополнительные слои формируют нетканый ламинат, по меньшей мере, с одним слоем фильерного нетканого материала с высокой упругостью (SH), предпочтительно, ламинат из нетканых материалов типа SMS.

Термин ʹстандартная упругостьʹ используется в настоящем документе просто для наименования соответствующего другого слоя фильерного нетканого материала, который имеет более низкий уровень упругости из-за традиционных неизвитых и обычно однокомпонентных волокон. Однако этот термин также является чисто качественным и не предполагает определенного максимального уровня упругости. Однако настоящее изобретение предусматривает, что плотность слоя фильерного нетканого материала с высокой упругостью ниже, чем плотность слоя фильерного нетканого материала с низкой упругостью.

В одном из вариантов осуществления, дополнительный слой (слои) материала, полученного аэродинамическим распылением расплава, может (могут) формироваться на одной или на обеих поверхностях слоя SH. Поскольку извитые волокна слоев SH могут вплетаться в подложку, например, в прядильный конвейер, при производстве ткани, нанесение покрытия из материала, полученного аэродинамическим распылением расплава, может улучшить свойства при высвобождении.

В одном из вариантов осуществления, ткань содержит, по меньшей мере, один слой материала, полученного аэродинамическим распылением расплава (M), заключенный, по меньшей мере, между одним слоем фильерного нетканого материала со стандартной упругостью (SS) и, по меньшей мере, одним слоем фильерного нетканого материала с высокой упругостью (SH). Такие возможные ламинаты типа SMS включают ламинаты SSMSH, SSMMSH, SSSSMSH, SSMSHSH, SSSSMMSH, SSMMSHSH, SSSSMMSHSH, и тому подобное.

Слои фильерных нетканых материалов со стандартной упругостью (SS) могут вносить вклад в улучшение механической стабильности ламината, например, в улучшение стабильности по отношению к разрыву и проколу. Слои материала, полученные аэродинамическим распылением расплава (M), могут вносить вклад в улучшение барьерных свойств, что является желательным, например, для барьерных манжет подгузников в продуктах личной гигиены.

В настоящем варианте осуществления, настоящее изобретение предусматривает объединение хороших барьерных свойств с мягким и объемным текстильным характером нетканых материалов посредством объединения ʹтрадиционныхʹ фильерных нетканых материалов с фильерными неткаными материалами, содержащими извитые волокна, в соответствии с настоящим изобретением.

Разумеется, в одном из альтернативных вариантов осуществления, в каждом из указанных выше ламинатов SMS может использоваться другой SH вместо одного (или каждого) слоя SS (SHMSH, и так далее). Это является особенно интересным для продуктов, где желательным является высокий уровень незаметности.

В одном из вариантов осуществления, где способ по настоящему изобретению образует часть общего способа формирования слоистого нетканого материала, этот слоистый материал может содержать, по меньшей мере, один слой фильерного нетканого материала со стандартной упругостью и, по меньшей мере, один слой фильерного нетканого материала с высокой упругостью, сформированный в соответствии с настоящим изобретением. Полученные в результате материалы могут принадлежать к общему типу SHSSSH (включая варианты, такие как SHSSSSSH, SHSSSHSH, SHSSSSSHSH и так далее). В настоящем варианте осуществления получают сэндвич-структуру, содержащую первый слой фильерного нетканого материала с высокой упругостью (SH) и центральный слой на основе фильерного нетканого материала со стандартной упругостью (SS), за которым следует другой слой фильерного нетканого материала с высокой упругостью (SH). Это привело бы к получению структуры, где, по сравнению со структурой, полученной прядением из расплава SHMSH, центральный слой из материала, полученного аэродинамическим распылением расплава (M), заменен слоем SS. Добавление слоев в основном неизвитого фильерного нетканого материала SS со стандартной упругостью, заключенного между двумя или более слоями фильерного нетканого материала с высокой упругостью (SH) приводит к увеличению прочностии стабильности материала. В то же время, оба наружных слоя вариантов осуществления демонстрируют желательную высокую мягкость фильерного нетканого материала с высокой упругостью (SH).

Еще в одном варианте осуществления, ткани, полученные в результате, могут принадлежать к общему типу SHSS (включая варианты, такие как SSSH, SSSHSH, SSSSSHSH и так далее). В настоящем варианте осуществления, получают слоистую структуру, содержащую первый слой основы фильерного нетканого материала со стандартной упругостью (SS) и верхний слой из фильерного нетканого материала с высокой упругостью (SH). Опять же, добавление слоя (слоев) по существу неизвитого стандартного фильерного нетканого материала SS к слою (слоям) фильерного нетканого материала с высокой упругостью (SH) приводит к увеличению прочности и стабильности материала, в то время как верхний слой демонстрирует желательную высокую мягкость.

В одном из вариантов осуществления, многокомпонентные волокна представляют собой двухкомпонентные волокна, состоящие из первого и второго компонентов.

В одном из вариантов осуществления, первый и второй компоненты располагаются в конфигурации с расположением бок-о-бок или в эксцентричном расположении оболочка/сердцевина. Термин расположение ʺбок-о-бокʺ включает такие, например, варианты как полые конфигурации с расположением бок-о-бок, эксцентричные полые конфигурации с расположением бок-о-бок и многодольные конфигурации с расположением бок-о-бок. Другие многочисленные формы волокон и конфигурации поперечных сечений также являются пригодными для использования по настоящему изобретению.

В одном из вариантов осуществления, первый компонент составляет сердцевинный компонент в конфигурации с расположением оболочка-сердцевина. В другом варианте осуществления, первый компонент составляет компонент оболочки в конфигурации с расположением оболочка-сердцевина.

В одном из вариантов осуществления первый полимер A представляет собой термопластичный полимер.

В одном из вариантов осуществления второй полимер B представляет собой термопластичный полимер.

Пригодные для использования термопластичные полимеры включают полиолефиновые полимеры. Полиолефиновые полимеры, пригодные для использования как для A, так и для B включают полимеры полипропилена (PP) и полиэтилена (PE) и их сополимеры и смеси. Как для A, так и для B, особенно предпочтительными являются гомополимеры PP.

В одном из вариантов осуществления слой материала, полученного аэродинамическим распылением расплава (M), изготавливают из термопластичного полимера.

В одном из вариантов осуществления слой фильерного нетканого материала со стандартной упругостью (SS) изготавливают из термопластичного полимера.

Также и в этом отношении, пригодные для использования термопластичные полимеры включают полиолефиновые полимеры и пригодные для использования полиолефиновые полимеры включают полимеры полипропилена (PP) и полиэтилена (PE) и их сополимеры и смеси. Особенно предпочтительными являются гомополимеры PP.

Полимеры, используемые для слоев SS и M, могут быть одинаковыми или они могут отличаться друг от друга, и они могут быть такими же, как полимер A или полимер B, или отличаться от них. В одном из вариантов осуществления, используемый полимер для слоя фильерного нетканого материала со стандартной упругостью (SS) идентичен полимеру A. В дополнение к этому или альтернативно, полимер, используемый для слоя материала, полученного аэродинамическим распылением расплава (M), может отличаться от полимера A, и он может также отличаться от полимера B. Все полимеры, используемые в материале, могут представлять собой полиолефиновые полимеры, как описано выше, при этом гомополимеры PP являются особенно предпочтительными в каждом случае.

В одном из вариантов осуществления второй полимер B может иметь распределение молекулярных масс, отличающееся от распределения молекулярных масс первого полимера A. Такое различие в распределении молекулярных масс может вносить вклад в степень извитости в волокнах, при этом, в то же время, свойства при разрыве и при удлинении остаются на том же уровне.

Различие распределений молекулярных масс (MWD) между полимером A и полимером B может выражаться в терминах, например, различий коэффициентов полидисперсности (MW/MN) или различий в отношениях MZ/MW.

Например, второй полимер B может иметь более широкое распределение молекулярных масс, чем первый полимер A. Альтернативно второй полимер B может иметь более узкое распределение молекулярных масс, чем первый полимер A.

В одном из вариантов осуществления второй полимер B и первый полимер A имеют различные уровни кристалличности. Это также может вносить вклад в повышение упругости.

В одном из вариантов осуществления различие в коэффициентах полидисперсности между полимерами A и B больше, чем 0,5. В различных вариантах осуществления, используют более высокие различия, например, больше чем 1,0 или больше чем 1,5.

В одном из вариантов осуществления коэффициент полидисперсности полимера A находится в пределах между 4,0 и 6,0, а предпочтительно, между 4,3 и 5,3, и/или при этом коэффициент полидисперсности полимера B находится в пределах между 5,5 и 7,5, а предпочтительно, между 6,3 и 7,0.

В одном из вариантов осуществления массовое отношение полимеров A к B во втором компоненте составляет от 60/40 до 20/80, более предпочтительно, от 60/40 до 30/70, а еще более предпочтительно, от 60/40 до 40/60.

Содержание первого полимера A во втором компоненте может составлять от 40% масс. до 80% масс., предпочтительно, от 40% масс. до 70% масс., а еще более предпочтительно, от 40% масс. до 60% масс. Содержание второго полимера B может составлять от 20% масс. до 60% масс., предпочтительно, от 30% масс. до 60% масс., а еще более предпочтительно, от 40% масс. до 60% масс.

В одном из вариантов осуществления, второй компонент состоит из полимеров A и B и, необязательно, из необязательных компонентов, описанных в настоящем документе.

В одном из вариантов осуществления массовое отношение первого и второго компонента в многокомпонентных волокнах составляет от 40/60 до 90/10, предпочтительно, от 60/40 до 80/20, а более предпочтительно, от 65/35 до 75/25. Содержание первого компонента в многокомпонентных волокнах может составлять 40% масс. или больше, предпочтительно, 50% масс. или больше, более предпочтительно, 60% масс. или больше, а еще более предпочтительно, 65% масс. или больше. Первый компонент может составлять главный компонент многокомпонентных волокон. Рассмотренные выше значения альтернативно применимы к % объемным, которые иногда легче определять в этом случае. Это означает, что в среднем первый компонент в одном из вариантов осуществления может составлять более 40%, и тому подобное, или более от площади поперечного сечения многокомпонентных волокон.

В одном из вариантов осуществления, извитые многокомпонентные волокна представляют собой двухкомпонентные волокна и состоят из первого и второго компонента.

В одном из вариантов осуществления полимер первого компонента и/или полимерная смесь второго компонента и/или полимер слоя SS и/или полимер слоя M содержат добавку, которая может повышать мягкость волокна. Этот агент предпочтительно представляет собой добавку, понижающую трение, которая может выбираться из группы ненасыщенных жирных кислот. Пригодные для использования добавки, понижающие трение, содержат, например, олеамидные и эрукамидные производные жирных кислот.

Альтернативно или в дополнение к этому, соответствующие полимеры могут содержать красящую добавку, такую, например, как TiO2, или другие функциональные добавки подобные смачивающим или антистатическим агентам.

В одном из вариантов осуществления, каждая добавка может присутствовать в количестве, например, до 5% масс., до 2% масс. или до 1% масс. Первый компонент может состоять из первого полимера и, необязательно, из добавки. Второй компонент может состоять из первого и второго полимера и, необязательно, из добавки.

В одном из вариантов осуществления линейная массовая плотность извитых многокомпонентных волокон составляет от 1,4 до 2,6, а предпочтительно, от 1,4 до 2,2 денье. Если они присутствуют, волокна слоя (слоев) фильерных нетканых материалов со стандартной упругостью (SS) могут иметь линейную массовую плотность и/или диаметр волокон, заключенные в этом диапазоне. Волокна слоя (слоев) материала, полученного аэродинамическим распылением расплава (M), если они присутствуют, могут иметь линейную массовую плотность от 0,2 до 0,5 денье и/или средний диаметр волокна от 3 до 5 мкм. Они могут вносить вклад в хорошее фильтрующее воздействие и в хорошие барьерные свойства против проникновения жидкости, но в то же время, и в хорошую воздухопроницаемость.

В одном из вариантов осуществления средний диаметр извитости извитых многокомпонентных волокон составляет от 50 до 500 мкм, предпочтительно, от 60 до 150 мкм, а более предпочтительно, от 80 до 125 мкм.

Диаметр волокна для извитых многокомпонентных волокон может составлять от 15 до 35 мкм.

В одном из вариантов осуществления плотность слоя фильерного нетканого материала с высокой упругостью (SH) составляет от 0,02 до 0,08 г/см3, а предпочтительно, от 0,04 до 0,06 г/см3. Если они присутствуют, слой (слои) фильерного нетканого материала со стандартной упругостью (SS) может (могут) иметь плотность больше чем 0,08 г/см3, а предпочтительно, больше чем 1,0 г/см3.

Слой (слои) фильерного нетканого материала с высокой упругостью (SH) может (могут) могут иметь основную массу от 3 до 10 г/м2. Если он присутствует (они присутствуют), слой (слои) фильерного нетканого материала со стандартной упругостью (SS) может (могут) могут также иметь основную массу от 3 до 10 г/м2. Слой (слои) материала, полученного аэродинамическим распылением расплава (M), если он присутствует (они присутствуют), может (могут) иметь объединенную основную массу от 1 до 3 г/м2.

Если он присутствует (они присутствуют), слой (слои) фильерного нетканого материала со стандартной упругостью (SS) может (могут) иметь толщину ниже, чем 0,12 мм и предпочтительно, ниже, чем 0,1 мм.

Слой (слои) материала, полученного аэродинамическим распылением расплава (M), может (могут) таким образом заключаться между слоем фильерного нетканого материала со стандартной упругостью (SS), имеющим обычную плотность, и слоем фильерного нетканого материала с высокой упругостью (SH), имеющим плотность ниже обычной.

Кроме проблемы, указанной выше, настоящее изобретение относится к продукту личной гигиены, содержащему ткань, в соответствии с настоящим изобретением.

Соответствующие продукты личной гигиены включают впитывающие продукты для взрослых, детские подгузники, гигиенические салфетки, и тому подобное.

Кроме того, продукты личной гигиены могут содержать гранулированный материал поглотителя. Нетканый материал в соответствии с настоящим изобретением может служить в качестве верхнего слоя из нетканого текстиля для продукта личной гигиены, который находится рядом с верхним слоем водонепроницаемой пленки. Пригодный для использования гранулированный материал поглотителя содержит гранулят/полимеры суперпоглотителя (SAP). Сердцевинный материал может содержать высокий уровень (например, больше чем 50, 60 или 70% масс.) гранулированного материала поглотителя или состоять исключительно из него. Высокий уровень гранулированного материала поглотителя и более низкий уровень побочных компонентов, например, волокон пульпы/целлюлозы, дает в результате более тонкий и более комфортабельный продукт, который может потребовать также меньше места в упакованном виде и меньших затрат при транспортировке. Однако, поскольку гранулированный материал поглотителя становится сильнее экспонируемым для верхнего слоя, это может ощущаться как отрицательное ощущение потребителя. Слой (слои) с высокой упругостью SH нетканого материала в соответствии с настоящим изобретением, когда он используется (они используются) в качестве верхнего слоя, может (могут) вносить вклад в улучшение осязательного ощущения и иных ощущений. Высокая концентрация гранулированного материала в сердцевине также приводит к увеличению риска прокола верхнего слоя пленки гранулированным материалом поглотителя. Слой (слои) фильерного нетканого материала с высокой упругостью SH может (могут) вносить вклад в улучшение способности к противостоянию таким проколам.

Когда изготавливается ламинат, например, ламинат типа SMS, может быть желательным, чтобы поверхность, на которой осаждается (как правило, тонкий) слой материала, полученного аэродинамическим распылением расплава, как правило, эта поверхность одного из слоев фильерного нетканого материала, была однородной и гомогенной. В ином случае может оказываться отрицательное влияние на однородность выкладки и на качество слоя (слоев) материала, полученного аэродинамическим распылением расплава (M), и барьерные характеристики могут быть ослаблены. Поверхность слоя фильерного нетканого материала со стандартной упругостью (SS), как правило, является более однородной и гомогенной, чем поверхность слоя фильерного нетканого материала с высокой упругостью (SH).

В дополнение к этому, кроме проблемы указанной выше, настоящее изобретение относится к способу изготовления нетканого ламината типа SMS в соответствии с настоящим изобретением, который включает стадии создания, по меньшей мере, одного слоя фильерного нетканого материала со стандартной упругостью (SS) или слоя фильерного нетканого материала с высокой упругостью (SH); формирования, по меньшей мере, одного слоя материала, полученного аэродинамическим распылением расплава (M), при осаждении волокон материала, полученного аэродинамическим распылением расплава, на поверхности слоя фильерного нетканого материала со стандартной упругостью (SS) или слоя фильерного нетканого материала с высокой упругостью (SH), сформированного на первой стадии; и формирования, по меньшей мере, одного слоя фильерного нетканого материала с высокой упругостью (SH) или слоя фильерного нетканого материала со стандартной упругостью (SS) при осаждении волокон фильерного нетканого материала на поверхности слоя материала, полученного аэродинамическим распылением расплава (M), сформированного на второй стадии.

Два слоя SH можно использовать вместо одного только слоя SH, например, когда желательным является высокий уровень незаметности.

Кроме того, настоящее изобретение относится к способу изготовления нетканого материала типа SHSSSH в соответствии с настоящим изобретением, который включает стадии получения, по меньшей мере, одного слоя фильерного нетканого материала с высокой упругостью (SH); формирования, по меньшей мере, одного слоя фильерного нетканого материала со стандартной упругостью (SS) при осаждении волокон фильерного нетканого материала на поверхности слоя фильерного нетканого материала с высокой упругостью (SH), сформированного на первой стадии; и формирования, по меньшей мере, одного слоя фильерного нетканого материала с высокой упругостью (SH) при осаждении волокон фильерного нетканого материала на поверхности слоя фильерного нетканого материала со стандартной упругостью (SS), сформированного на второй стадии.

Кроме того, настоящее изобретение относится к способу изготовления нетканого материала типа SHSS в соответствии с настоящим изобретением, который включает стадии получения, по меньшей мере, одного слоя фильерного нетканого материала со стандартной упругостью (SS) и формирования, по меньшей мере, одного слоя фильерного нетканого материала с высокой упругостью (SH) при осаждении волокон фильерного нетканого материала на поверхности слоя фильерного нетканого материала со стандартной упругостью (SS), сформированного на первой стадии.

Настоящее изобретение также относится к способу изготовления продукта личной гигиены, включающему изготовление нетканого ламината типа SMS, типа SHSSSH или типа SSSH в соответствии со способом по настоящему изобретению. Продукт личной гигиены может характеризоваться, как выше.

Дополнительные детали и преимущества настоящего изобретения будут описываться со ссылкой на рабочие примеры и фигуры, описанные далее. Фигуры показывают:

Фигура 1: схематическая иллюстрация структуры нетканого ламината типа SMS в соответствии с одним из вариантов осуществления настоящего изобретения;

Фигура 2: схематическая иллюстрация устройства для изготовления такого ламината;

Фигура 3: схематическая иллюстрация сечения извитого многокомпонентного волокна как содержится в слое фильерного нетканого материала с высокой упругостью SH такого ламината;

Фигура 4: микрофотография слоя фильерного нетканого материала с высокой упругостью SH такого ламината;

Фигура 5: микрофотография слоя фильерного нетканого материала со стандартной упругостью SS такого ламината;

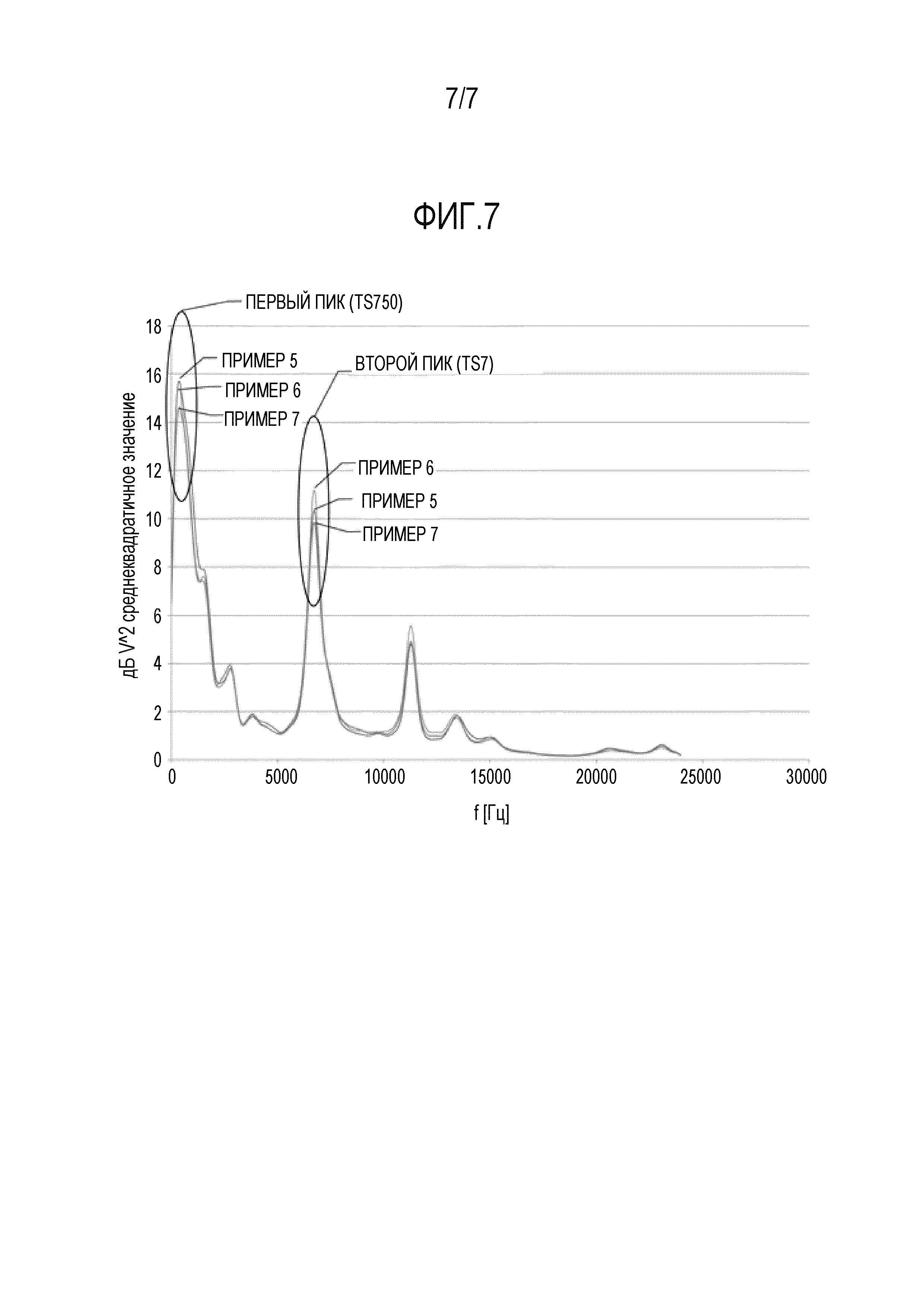

Фигура 6: результаты исследований TSA для верхней стороны такого ламината; и

Фигура 7: результаты исследований TSA для нижней стороны такого ламината.

Величины средних молекулярных масс (Mz, Mw и Mn), распределения молекулярных масс (MWD) и его ширины, описываемой с помощью коэффициента полидисперсности, PDI=Mw/Mn (где Mn представляет собой среднечисленную молекулярную массу и Mw представляет собой средневзвешенную молекулярную массу), как используется в настоящем документе, должны пониматься как определяемые с помощью GPC (гель-проникающей хроматографии) в соответствии с ISO 16014-1:2003, ISO 16014-2:2003, ISO 16014-4:2003 и ASTM D 6474-12 с использованием следующих формул:

Для интервала с постоянным объемом элюирования ΔVi, где Ai и Mi представляют собой площадь интервала хроматографического пика и молекулярную массу полиолефина (MW), соответственно, связанные с объемом элюирования, Vi, где N равно количеству точек данных, получаемых из хроматограмм в пределах интегрирования.

Используется инструмент для высокотемпературной GPC, снабженный либо инфракрасным (ИК) детектором (IR4 или IR5 от PolymerChar (Valencia, Spain), либо дифференциальным рефрактометром (RI) от Agilent Technologies, снабженный колонками 3x Agilent-PLgel Olexis и 1x Agilent-PLgel Olexis Guard. В качестве растворителя и подвижной фазы используют 1,2,4-трихлорбензол (TCB), стабилизированный с помощью 250 мг/л 2,6-ди-трет-бутил-4-метил-фенола). Хроматографическая система работает при 160°C и при постоянной скорости потока 1 мл/мин. За один анализ вводится 200 мкл раствора образца. Сбор данных осуществляют с использованием либо программного обеспечения Agilent Cirrus version 3.3, либо управляющего программного обеспечения PolymerChar GPC-IR.

Установку с колонками калибруют с использованием универсальной калибровки (в соответствии с ISO 16014-2:2003) с помощью 19 полистирольных (PS) стандартов с узкими MWD в пределах от 0,5 кг/моль до 11500 кг/моль. PS стандарты растворяют при комнатной температуре в течение нескольких часов. Преобразование молекулярной массы пика полистирола в молекулярные массы полиолефинов осуществляют с использованием уравнения Марка-Хоувинка и следующих констант Марка-Хоувинка:

KPS=19 × 10-3 мл/г, aPS=0,655

KPE=39 × 10-3 мл/г, aPE=0,725

KPP=19 × 10-3 мл/г, aPP=0,725

Для подгонки калибровочных данных используют полиномиальную подгонку третьей степени.

Все образцы приготавливают в диапазоне концентраций 0,5-1 мг/мл и растворяют при 160°C в течение 2,5 часов.

Скорости течения расплава, показанные во всех примерах, соответствуют значениям, полученным в соответствии с ISO 1133-1 при 230°C под нагрузкой 2160 г.

Примеры 1-4:

Следующие далее примеры 1-4 демонстрируют тот неожиданный эффект, что, когда изготавливают ткань из фильерного нетканого материала, смешивая два полимера A и B в одном полимерном потоке и поддерживая полимер A в другом полимерном потоке двухкомпонентного волокна в конфигурации с расположением бок-о-бок, можно создать в получаемой в результате сетке большую извитость и тем самым больший объем. Примеры также демонстрируют, что этот неожиданный эффект особенно ярко выражается, когда скорости течения расплава двух полимеров A и B являются различными.

В каждом из этих примеров, получают ламинат, содержащий слой фильерного нетканого материала со стандартной упругостью и слой фильерного нетканого материала с высокой упругостью.

В примерах 1 и 2, нижний слой фильерного нетканого материала со стандартной упругостью (SS), изготавливаемый сначала, формируется исключительно из одного лишь гомополимера PP с MFR 25, PDI 4,68 и отношением Mz/Mw 2,08 (торговое наименование Moplen HP561R). В примерах 3 и 4, нижний слой фильерного нетканого материала со стандартной упругостью (SS), изготавливаемый сначала, формируется исключительно из одного лишь гомополимера PP с MFR 35, PDI 4,93 и отношением Mz/Mw 2,07 (торговое наименование Exxon 3155). В любом случае, добавляют 0,3% масс. красителя (TiO2) в качестве единственной добавки и титр волокон находится в пределах от 1,6 до 1,8 денье.

В любом из примеров 1-4, верхний слой фильерного нетканого материала с высокой упругостью (SH), сформированный исключительно из круговых двухкомпонентных волокон с расположением бок-о-бок, содержащих 70% масс. первого компонента и 30% масс. второго компонента, выкладывают на нижний слой фильерного нетканого материала со стандартной упругостью (SS), полученного таким образом. В любом случае, первый компонент содержит 69,7% масс. полимера и 0,3% масс. красителя (TiO2) в качестве единственной добавки. В любом случае, титр волокон находится в пределах от 1,6 до 1,8 денье.

В примерах 1 и 2, первый компонент формируется исключительно из такого же полимера, как используется для слоя фильерного нетканого материала со стандартной упругостью (SS), из гомополимера PP, имеющего торговое наименование Moplen HP561R. Также, в примерах 3 и 4, первый компонент формируется исключительно из такого же полимера, как используется для слоя фильерного нетканого материала со стандартной упругостью (SS), в этом случае гомополимер PP имеет торговое наименование Exxon 3155.

В примерах 1 и 3 (оба они сравнительные), второй компонент формируется из одного полимера, гомополимера PP с MFR 25, PDI 6,81 и отношением Mz/Mw 2,91 (торговое наименование Moplen HP552R).

В примерах 2 (сравнительный) и 4 (по настоящему изобретению), второй компонент формируется из смеси 50/50 (по массе) такого же полимера, как используется для первого компонента (Moplen HP561R в примере 2 и Exxon 3155 в примере 4), и из полимера Moplen HP552R. Скорость течения расплава полимера Moplen HP561R сходна со скоростью течения расплава полимера Moplen HP552R. Скорость течения расплава полимера Exxon 3155 отличается на 40% от скорости течения расплава полимера Moplen HP552R.

Все четыре примера 1-4 осуществляются при одинаковых условиях процесса с использованием одинаковых устройств.

Физические свойства сеток, полученных в соответствии с этими примерами, приведены в Таблице 1.

Таблица 1

Таблица 1 (продолжение)

TS означает прочность на разрыв. TE означает удлинение при разрыве. MD означает машинное направление. CD означает поперечное направление.

Толщину материала измеряют в соответствии с WSP.120.6 (R4), Option A.

Общую плотность вычисляют по основной массе и толщине.

Плотность верхнего слоя вычисляют на такой же основе, предварительно предположив, что нижний слой имеет толщину при данной основной массе в соответствии со стандартными фильерными неткаными материалами (то есть, толщину приблизительно 0,08 мм) и вычитая эту толщину из значения, определенного для сетки в целом.

При сравнении значений для плотности верхнего слоя в парах сравнительных примеров и примеров по настоящему изобретению 1/2 и 3/4, становится ясным, что смешивание полимеров в соответствии с настоящим изобретением во втором компоненте приводит к увеличению упругости. Неожиданно, это увеличение является особенно выраженным в случае примеров 3 и 4, где компоненты A и B имеют различные скорости течения расплава.

Относительно примеров 3 и 4, где компоненты A и B имеют различные скорости течения расплава, можно, кроме того, наблюдать, что свойства при разрыве неожиданно улучшаются в примере 4 по сравнению с примером 3, несмотря на более высокую упругость.

Примеры 5-7:

Во всех этих примерах нетканые ламинаты SMMS получают с помощью идентичных процессов прядения из расплава.

В каждом примере, первый слой представляет собой слой фильерного нетканого материала со стандартной упругостью (SS), содержащий однокомпонентные волокна, имеющие титр 1,7 денье. Используемый полимер для этих волокон представляет собой полимер Exxon 3155, уже описанный в связи с примерами 1-4.

Два центральных слоя M1 и M2 состоят из волокон материала, полученного аэродинамическим распылением расплава, с размерами от 3 до 5 мкм. Используемый полимер представляет собой гомополимер PP (HL508FB).

Наружные слои формируются с помощью верхнего слоя фильерного нетканого материала с высокой упругостью (SH), который формируется исключительно из двухкомпонентных волокон с циркулярной конфигурацией и с расположением бок-о-бок, содержащего 70% масс. первого компонента и 30% масс. второго компонента, как описано в Таблице 2. Титр волокон составляет 1,7 денье.

Эрукамид представляет собой добавку, понижающую трение, которая добавляется к обеим компонентам в примере 7.

Для оценки барьерных свойств композитных материалов, гидравлический напор, Воздухопроницаемость и размер пор измеряют вместе с основной массой и толщиной материалов.

Как видно из Таблицы 2, гидравлический напор, воздухопроницаемость и размер пор, как показано, по существу не подвергаются влиянию для обоих примеров 6 и 7 по настоящему изобретению по сравнению с эталонным материалом сравнительного примера 5.

В то же время, однако, объем/толщина увеличивается более чем на 100% для обоих примеров 6 и 7 по настоящему изобретению по сравнению с эталонным материалом сравнительного примера 5.

Таблица 2

Таблица 2 (продолжение)

Схематическая иллюстрация нетканых материалов примеров 6 и 7 приводится на Фигуре 1. Схематическая иллюстрация устройства, которое можно использовать для получения таких ламинатов, приведена на Фигуре 2. Различные слои помечены SH, SS, M1 и M2, как выше.

Фигура 3 представляет собой схематическую иллюстрацию сечения извитого бесконечного волокна, как присутствует в слое SH. Фигура 4 представляет собой микрофотографию слоя SH примера 7, где выделены сечения некоторых спирально извитых волокон. Как видно, сечения извитых волокон образуют круги с площадью приблизительно от 20000 мкм2 до 50000 мкм2, что дает в результате радиус извитости в пределах приблизительно между 80 мкм и 125 мкм. Реально измеренные приведены в Таблице 3 ниже:

Таблица 3

Фигура 5 представляет собой микрофотографию слоя SH, как в примерах 5-7. Она показывает традиционные волокна фильерных нетканых материалов. Видно, что эти волокна имеют прямой характер без тенденции к скручиванию. На фоне можно увидеть тонкие волокна материалов, полученных аэродинамическим распылением расплава, толщиной от 3 до 5 мкм из слоев M1 и M2.

Для примеров 5-7, структуру поверхности и мягкость исследуют в соответствии с измерением, как описано в TSA Leaflet Collection No. 11 of 13 November 2014 issued by Emtec Electronic GmbH, Leipzig, DE. Результаты для верхней поверхности (для примеров по настоящему изобретению это SH) ламината для каждого примера иллюстрируются на Фигуре 6. Результаты для нижней поверхности (в примерах по настоящему изобретению это SS) ламината для каждого примера иллюстрируются на Фигуре 7.

Как видно из Фигуры 6, величина первого пика для эталонного материала примера 5 находится в пределах 13 дБ, а величины для примеров 6 и 7 по настоящему изобретению находятся в пределах от 22 до 24 дБ, и, следовательно, они значительно выше. Это показывает, что поверхность этой стороны нетканых материалов со спирально извитыми/завитыми волокнами имеет более открытую топографию поверхности с большим разбросом и с большим количеством холмов и долин, указывающих на низкую плотность этой стороны материала.

Величина второго пика является показателем мягкости индивидуальных волокон. Здесь видно, что индивидуальные волокна сравнительного примера 5 и примера 6 по настоящему изобретению находятся на одинаковом уровне мягкости, но волокна примера 7 по настоящему изобретению, содержащие эрукамид, демонстрируют уменьшение величины пика, что является показателем того, что индивидуальные волокна мягче. Величина второго пика примеров 5 и 6 составляют приблизительно 8,3 дБ, а величина для примера 7, содержащего эрукамид, составляет приблизительно 7,0 дБ. Следовательно, при добавлении этого агента, наблюдается почти 16% уменьшение жесткости индивидуальных волокон или почти 16% увеличение мягкости индивидуальных волокон.

Как видно из Фигуры 7, величины первого пика для всех примеров находятся в пределах примерно 1 дБ и согласуются с величиной первого пика для верхней стороны эталонного примера 5, это означает, что в примере 5 обе стороны имеют идентичную топографию поверхности.

Для величины второго пика все значения находятся в узком диапазоне, что указывает на сходную мягкость волокон. Однако на этом графике также становится очевидным, что пример 7, где нижний SS слой содержит эрукамид, демонстрирует самую низкую величину, это показывает, что эта версия имеет самые мягкие индивидуальные волокна.

Реферат

Настоящее изобретение относится к ткани, содержащей по меньшей мере один слой фильерного нетканого материала с высокой упругостью, имеющего извитые многокомпонентные волокна, где первый компонент многокомпонентных волокон содержит первый полимер A, а второй компонент многокомпонентных волокон содержит смесь первого полимера A и второго полимера B, где скорость течения расплава полимера A по меньшей мере на 25% выше, чем скорость течения расплава полимера B, и где второй компонент содержит по меньшей мере 40% масс. полимера B. 5 н. и 10 з.п. ф-лы, 7 ил., 3 табл.

Комментарии